Вспененный полиэтилен фото: технология производства пенополиэтилена без газа, характеристики и применение, сшитый и несшитый пенополиэтилен

Пакеты из вспененного полиэтилена (пенополиэтилена) для упаковки и защиты предметов

Пакеты из вспененного полиэтилена (пенополиэтилена) для упаковки и защиты предметов — это практичная и экономичная упаковка. Предназначена, чтобы обезопасить упакованные вещи от случайных повреждений. Мелкоячеистая структура обеспечивает сохранность стеклянных изделий, электроприборов, мебели, бытовой техники, керамики, деталей автомобиля, обуви, продуктов и пр. Любой предмет, который необходимо перевезти, можно упаковать в такой пакет. В нем риски механических повреждений сведутся к минимуму. За счет чрезвычайно низкой теплопроводности (коэффициент теплопроводности 0,04 м на К) пакет из полиэтилена способен поддерживать температуру внутри в неизменном виде. Он не пропускает воду, обладает надлежащим уровнем прочности. Плотность, в среднем, 25 кг на м.

Пакеты из вспененного пенополиэтилена для защиты перевозимого груза — недавнее изобретение. Их изготавливают из ПНД путем вспенивания либо классической экструзии.

1. Гранулы термопластичного материала нагревают до температуры его плавления — 115 градусов.

2. Массу помещают в бункер литьевого процесса. Жидкая субстанция наполняется сжиженным газом. До недавнего времени это был фреон, но из-за рисков, связанных с загрязнением окружающей среды и значительного увеличения пожароопасности самого процесса производства пакетов из вспененного полиэтилена, элемент заменили на углекислый газ или азот.

3. Создание особой газообразной массы вспенивающими агентами (азот, углекислый газ). Для этого применяются химические газообразователи в пакетах из вспененного полиэтилена (пенополиэтилена).

4. Бункер вращается, полимерная масса остывает и увеличивает тем самым свою текучесть.

5. Впрыскивание полученного состава в литьевую форму, окончательное уменьшение температуры.

6. Разрезание пластов и склеивание пакетов из вспененного полиэтилена. Здесь могут быть вариации в зависимости от модели.

7. Нанесение рисунка на пакет из вспененного полиэтилена (пенополиэтилена). При желании возможна печать логотипа компании.

Нанесение рисунка на пакет из вспененного полиэтилена (пенополиэтилена). При желании возможна печать логотипа компании.

На вспененную основу может быть наложена фольга, лавсан, металлизированная или стандартная пленка. Этот прием выводит эксплуатационные характеристики упаковки из вспененного полиэтилена (пенополиэтилена) на новый уровень, делая ее более прочной.

Рабочий диапазон температуры использования — от -50 до +80 градусов. Эксплуатироваться он может как с замороженными, так и с горячими товарами. Максимальное ограничение — +105 градусов (пакет из вспененного полиполиэтилена начинает плавиться, но возгорания не возникает). Минимальные же температуры — до -50 без потери каких-либо свойств, в том числе эластичности и прочности.

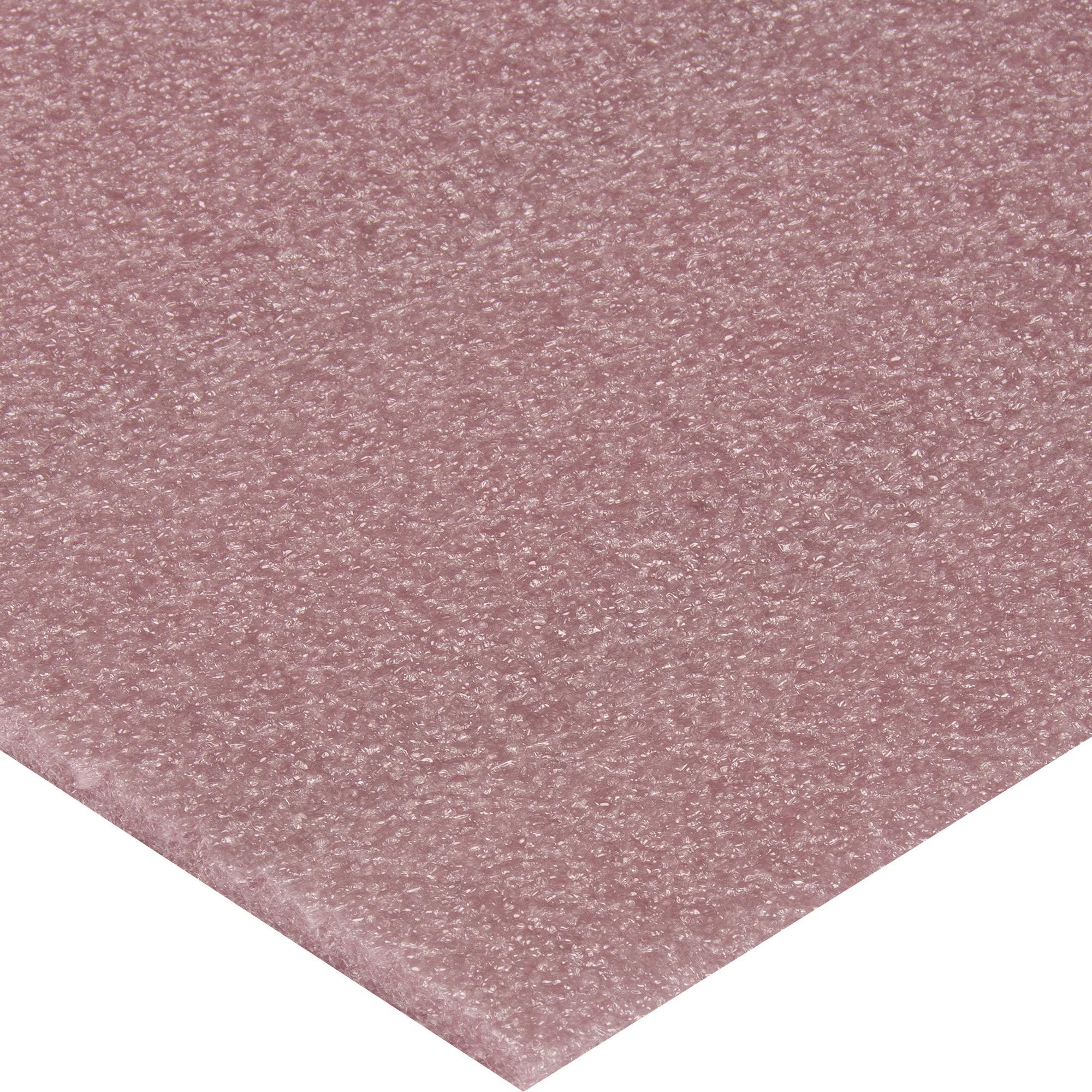

Фото для ознакомления:

Структура вспененного материала может быть пенообразной, парообразной или сотовой.

Размеры таких пакетов бывают самые разнообразные. Самый ходовой и практичный — 30 на 30 см. Мы изготавливаем пакеты из вспененного полиэтилена (пенополиэтилена) для упаковки и защиты предметов по индивидуальным размерам заказчика в течение недели. Важно, чтобы размер упаковки точно соответствовал габаритам перевозимого груза. При чрезмерно плотном прилегании велика вероятность разрыва, если же внутри будет много пустого пространства, то товар будет двигаться внутри и деформируется.

Важно, чтобы размер упаковки точно соответствовал габаритам перевозимого груза. При чрезмерно плотном прилегании велика вероятность разрыва, если же внутри будет много пустого пространства, то товар будет двигаться внутри и деформируется.

Толщина пакета из вспененного полиэтилена (пенополиэтилена) для защиты содержимого бывает от 0,4 до 10 мм. В зависимости от назначения можно использовать ту или иную толщину. Примечательно, что такую упаковку можно применять как в качестве самостоятельного средства транспортировки (в этом соусе не лишними будут прорубные ручки), так и в качестве проложки между коробкой и перевозимыми вещами. Амортизационные качества материала минимизируют последствия возможных ударов о стенки.

У нас представлены классические трехшовные модели пакетов из вспененного полиэтилена (пенополиэтилена) для защиты груза. Возможно изготовление такой упаковки с клапаном, ручкой, прорезью под вешалку. Часто наши заказчики предпочитают напечатать логотип своей компании. Ведь гарантия сохранности товара — признак тщательной заботы об интересах заказчика. Такой подход к делу в связке с информационным блоком делают пакет из полиэтилена (пенополиэтилена) мощным и надежным средством продвижения бренда, фирменной упаковкой.

Ведь гарантия сохранности товара — признак тщательной заботы об интересах заказчика. Такой подход к делу в связке с информационным блоком делают пакет из полиэтилена (пенополиэтилена) мощным и надежным средством продвижения бренда, фирменной упаковкой.

При эксплуатации желательно избегать непосредственного контакта пакета из полиэтилена (пенополиэтилена) для защиты предметов с острыми углами и деталями изделий. Если он все же неизбежен, советуем заматывать каждый такой участок мягким материалом и фиксировать его липкой лентой для большей надежности. Также при длительном хранении может наблюдаться отрицательное воздействие попадания прямых солнечных лучей на него. Срок его хранения при не надлежащем хранении значительно сокращается. Если попадание света необходимо, то стоит заказать пакет со специальным фольгированным слоем. Последний не дает лучам касаться чувствительной поверхности вспененного материала.

Наша компания производит пакеты из вспененного полиэтилена (пенополиэтилена) для упаковки и защиты предметов для всех и каждого. Действует гибкая система скидок, следите за акциями. Позвоните по указанным на сайте телефонам, и наш менеджер бесплатно даст необходимые пояснения по тому количеству товара, который требуется именно вам. Мы гордимся своей работой и спешим поделиться своим опытом с Вами. Убедитесь сами в качестве наших товаров!

Действует гибкая система скидок, следите за акциями. Позвоните по указанным на сайте телефонам, и наш менеджер бесплатно даст необходимые пояснения по тому количеству товара, который требуется именно вам. Мы гордимся своей работой и спешим поделиться своим опытом с Вами. Убедитесь сами в качестве наших товаров!

Клей для вспененного полиэтилена — самоклеющийся полиэтилен

Оглавление Скрыть ▲ Показать ▼Хоть и признается многими прорабами пенополиэтилен как универсальный утеплитель, но для его закрепления на поверхности строительной конструкции либо склеивания листов теплоизоляционного материала между собой, требуется применить специальный клей для вспененного полиэтилена.

Прошедший процедуру «вспенивания» полиэтилен является во многом универсальным изоляционным материалом, способным не только сохранять тепло, но и хорошо поглощать посторонние шумы. |

Основные преимущества вспененного полиэтилена

Несмотря на наличие в продаже теплоизоляционных материалов, выпуск которых начался позже вспененного полиэтилена, утеплители торговых марок Изолон, Темафлекс, Полифом, Пенофол пользуются спросом потребителя, поскольку:

- материал имеет низкую теплопроводность;

- воздушно-пузырьковая структура изоляционного материала препятствует распространению водяных паров и проникновению атмосферных осадков;

- малая толщина и высокая гибкость материала облегчает монтаж, а клей для вспененного полиэтилена обеспечивает надежную его фиксацию на поверхности строительных конструкций;

- если применяется вспененный самоклеющийся полиэтилен – монтаж теплоизоляционного слоя значительно упрощается, проводится в стык, поверх которого клеится алюминиевый скотч;

- если же используется фольгированный вспененный самоклеющийся полиэтилен, то после изолирования поверхности строительной конструкции Пенофолом она приобретает даже некую красоту.

Клеевые смеси для вспененного полиэтилена

Специалисты, рекомендуя чем клеить вспененный полиэтилен, предлагают двухкомонентные смеси на основе метил акрилата. К примеру, известную смесь от компании «Weicon» — «Easy-Mix PE-PP», которая демонстрирует высокую адгезию, позволяя работать даже с полипропиленом и простым полиэтиленом.

Неплохо себя зарекомендовали:

- «Квик-Бонд» или «88-НП» (универсальный клей для данного материала;

- Акрол контактный;

- спрей «Неопрен 2136».

Если требуется склеить между собой вспененный полиэтилен можно использовать:

- Cerezit CT83;

- Anserglob BCX 39;

- полимерцементную смесь под названием «Аквалит СК-106 П»;

- «Мастер Супер»;

- «Полимин П-20»;

- полиуретановые аэрозоли «Столит ПК» или «Tytan Styro 753 O₂».

Стена должна быть предварительно очищена, обработана антисептиком, высушена, а при необходимости и выровнена.

Для утепления и гидроизоляции зачастую используется вспененный полиэтилен, но для эффективного и качественного результата, в тандеме с полиэтиленом необходимо использовать специальный клей.

Существует несколько разновидностей клея:

— для внешней отделки и утепления подойдет монтажный клей для наружных работ или жидкие гвозди, которые обладают высокой степенью прочности, устойчивы к перепадам температур и неблагоприятным погодным условиям;

— в помещении с высокой степенью влажности, в банях или ванной комнате, понадобится клей МВ-40, не теряющий своих клеевых качеств в сырой среде и имеющий водоотталкивающие свойства;

— при утеплении внутри домов, квартир и других жилых помещений стоит выбирать не токсичный клей с маркировкой «универсальный» или «экспресс».

Также есть профессиональные смеси на клеевой основе, которые имеют высокие характеристики и отлично справляется со своими функциями. Высыхая, такая смесь приобретает схожую структуру с материалом, что придает монолитность скрепляемым поверхностям. Правильный выбор клеящего состава поможет сделать утепление помещения не только эффективным, но и долговечным.

Вспененный полиэтилен — 5мм., цена

Вспененный полиэтилен ― 5мм. Собственное производство. Большой ассортимент. Доступные цены удачно сочетаются с высоким качеством и экологичностью продукции.

Вспененный полиэтилен изготавливается из полиэтилена высокого давления с использованием в качестве вспенивающего агента углеводородов. Полотно имеет гладкую внешнюю поверхность, мелкопористую структуру, благодаря отсутствию открытопористых ячеек материал характеризуется низким влагопоглощением.

Основные характеристики вспененного полиэтилена:

Основные характеристики вспененного полиэтилена:- упругость

- эластичность

- гибкость

- высокая химическая и биологическая стойкость

- не имеет запаха

- высокие амортизирующие свойства

- устойчивость к ударным нагрузкам

- низкое водопоглащение

- экологическая безопасность (не содержит фреон) и долговечность

Применяется в строительстве для теплоизоляции кровли , потолков, полов, стен; в качестве подложки под ламинат, линолеум, паркет, деревянных полов, что позволяет сгладить неровности пола, а так же повысить тепло и звукоизоляцию помещений.

Вспененный пенополиэтилен (ппэ) широко применяется в качестве упаковочного материала для мебели, техники, природного и искусственного камня, изделий из керамики, стекла и других изделий, подлежащих и бережному хранению и транспортировке.

Предназначен для эксплуатации внутри помещений, а также на открытом воздухе при условии полной защиты от попаданий прямых солнечных лучей в диапазоне температур от ― 60 до + 100°С и относительной влажности воздуха до 100 %.

Вспененный полиэтилен может также быть рекомендован к применению в качестве звукоизоляционных прокладок в строительных конструкциях при устройстве плавающих полов с повышенными требованиями к изоляции ударного шума.

Пенополиэтилен (ппэ), изготовленный без клейкой поверхности, легко крепится к поверхности мелкими гвоздями, мебельным степлером, сваривается термосваркой, строительным феном или же приклеивается клеем на основе полиуретана, акриловыми клеем, двусторонним скотчем.

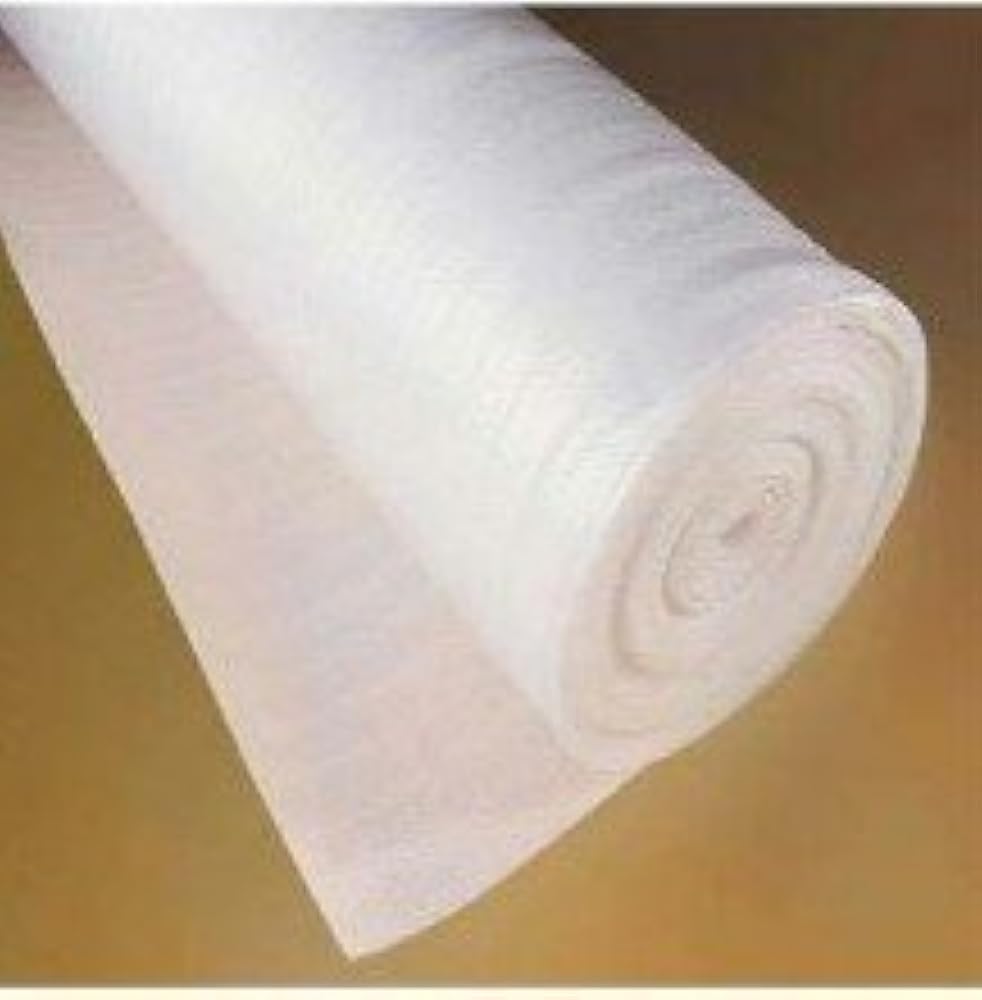

Размер рулона: 1м х 50м

Толщина полотна: 2мм ― 10мм

Наименование | Ширина, м | Длина, м |

|---|---|---|

| Вспененный полиэтилен ― 2мм | 1 | 50 |

| Вспененный полиэтилен ― 3мм | 1 | 50 |

| Вспененный полиэтилен ― 4мм | 1 | 50 |

| Вспененный полиэтилен ― 5мм | 1 | 50 |

| Вспененный полиэтилен ― 8мм | 1 | 50 |

| Вспененный полиэтилен -10мм | 1 | 50 |

Утеплители для труб из вспененного полиэтилена: размеры, характеристики, фото

При прокладке и эксплуатации трубопроводов какого бы то ни было назначения требуется выполнять некоторые правила, в противном случае можно столкнуться со всевозможными проблемами.

Необходимость использования

Канализационные и водопроводные трубы, которые находятся на улице или внутри неотапливаемых помещений, могут замерзнуть. Что касается отопительных систем, то они нуждаются в предотвращении потерь тепла, а также сохранении определенной температуры теплоносителя. Для защиты в описываемых случаях используются утеплители для труб из вспененного полиэтилена.

Основные характеристики

Вышеупомянутый материал имеет уникальную структуру, которая состоит из мелких герметичных ячеек, его плотность может быть равна цифре в пределах от 25 до 40 килограмм на кубический метр. Полиэтилен обладает превосходной эластичностью даже при воздействии низких температур, а его свойства не изменяются при диапазоне в пределах от -60 до +90 градусов. Это указывает на то, что утеплители для труб из вспененного полиэтилена могут устанавливаться при любых погодных условиях. Коэффициент теплоизоляции вспененного полиэтилена достаточно высокий, так как теплопроводность незначительна и изменяется в пределах от 0,038 до 0,039. Паропроницаемость составляет 0,001, что позволяет материалу демонстрировать качество полной паронепроницаемости. На него могут воздействовать всевозможные нагрузки, а в качестве наибольшей из них является показатель в 0,3 МПа. Утеплитель для водопроводных труб из вспененного полиэтилена обладает звукопоглощением, которое составляет 16 децибел, поэтому материал превосходно поглощает звуки и вибрации, которые могут возникнуть при эксплуатации систем трубопроводов. Нельзя не отметить и превосходную гидрофобность, таким образом, при прямом соприкосновении с жидкостью последняя способна впитываться на 1% от всего объема. Наибольший показатель водопоглощения составляет 3,5%. Именно поэтому укладка не предполагает необходимости проведения гидроизоляционных работ, так как поверхность не будет образовывать конденсата. Утеплители для труб из вспененного полиэтилена превосходно справляются с воздействием химически активных веществ по типу бензина, масел, кислот и щелочей.

Паропроницаемость составляет 0,001, что позволяет материалу демонстрировать качество полной паронепроницаемости. На него могут воздействовать всевозможные нагрузки, а в качестве наибольшей из них является показатель в 0,3 МПа. Утеплитель для водопроводных труб из вспененного полиэтилена обладает звукопоглощением, которое составляет 16 децибел, поэтому материал превосходно поглощает звуки и вибрации, которые могут возникнуть при эксплуатации систем трубопроводов. Нельзя не отметить и превосходную гидрофобность, таким образом, при прямом соприкосновении с жидкостью последняя способна впитываться на 1% от всего объема. Наибольший показатель водопоглощения составляет 3,5%. Именно поэтому укладка не предполагает необходимости проведения гидроизоляционных работ, так как поверхность не будет образовывать конденсата. Утеплители для труб из вспененного полиэтилена превосходно справляются с воздействием химически активных веществ по типу бензина, масел, кислот и щелочей.

Дополнительные особенности

Описываемая теплоизоляция изготавливается по ГОСТ 30244-94. Вспененный полиэтилен можно отнести к классу умеренно-горючих материалов, температура воспламенения при прямом воздействии пламени составляет 306 градусов. Для самовозгорания будет достаточно 416 градусов. Однако дополнительным преимуществом считается то, что данная изоляция не токсична даже при горении, в процессе этого она не выделяет вредных для человеческого организма испарений.

Вспененный полиэтилен можно отнести к классу умеренно-горючих материалов, температура воспламенения при прямом воздействии пламени составляет 306 градусов. Для самовозгорания будет достаточно 416 градусов. Однако дополнительным преимуществом считается то, что данная изоляция не токсична даже при горении, в процессе этого она не выделяет вредных для человеческого организма испарений.

Положительные характеристики

Если вас интересуют утеплители для труб из вспененного полиэтилена, то стоит рассмотреть все его плюсы. Достаточно часто данный материал сравнивается с пенополистиролом и пенополиуретаном, в связи с этим можно выделить множество преимуществ, среди них – незначительный коэффициент теплопроводности, благодаря которому удается обеспечить эффективную изоляцию, которая обладает малой толщиной. Нельзя не отметить и такое качество, как устойчивость к растяжению, а также способность превосходно восстанавливать первоначальную форму после деформации. На пенополиэтилен могут воздействовать цемент, гипс, известь и бетон, не нанося ущерба качественным характеристикам. По той причине, что описываемый утеплитель является совершенно безвредным не только для человека, но и для окружающей среды, его разрешается использовать в промышленности, в быту, в медицинских учреждениях и заведениях пищевой отрасли. Полиэтилен обладает качествами гидрофобности, что создает условия, которые исключают возникновение плесени и грибка. Нельзя не отметить и удобства монтажа, т. к. изделия выполнены в виде пустотелых труб, с помощью которых можно в течение короткого времени утеплить трубопровод, используя для этого дополнительные инструменты и оборудование. Стоимость материала является в 2 раза более низкой по сравнению с аналогичными решениями, именно поэтому изоляция такого типа используется потребителями все чаще.

По той причине, что описываемый утеплитель является совершенно безвредным не только для человека, но и для окружающей среды, его разрешается использовать в промышленности, в быту, в медицинских учреждениях и заведениях пищевой отрасли. Полиэтилен обладает качествами гидрофобности, что создает условия, которые исключают возникновение плесени и грибка. Нельзя не отметить и удобства монтажа, т. к. изделия выполнены в виде пустотелых труб, с помощью которых можно в течение короткого времени утеплить трубопровод, используя для этого дополнительные инструменты и оборудование. Стоимость материала является в 2 раза более низкой по сравнению с аналогичными решениями, именно поэтому изоляция такого типа используется потребителями все чаще.

Некоторые отрицательные характеристики

Утеплитель для труб из вспененного полиэтилена, характеристики которого представлены в статье, имеет и некоторые недостатки, среди них, как было упомянуто выше, способность поддерживать горение и воспламеняемость при воздействии пламени. По этой причине материал нет возможности использовать на объектах, к которым предъявляются высокие требования пожарной безопасности. Помимо прочего, пенополиэтилен разрушается под воздействием прямых солнечных лучей. Это указывает на необходимость хранить и эксплуатировать трубную изоляцию в тех местах, куда исключено попадание ультрафиолета. Для решения этой задачи выбирается материал, который обладает светонепроницаемой пленкой. Имеющиеся недостатки легко компенсируются вышеупомянутыми преимуществами.

По этой причине материал нет возможности использовать на объектах, к которым предъявляются высокие требования пожарной безопасности. Помимо прочего, пенополиэтилен разрушается под воздействием прямых солнечных лучей. Это указывает на необходимость хранить и эксплуатировать трубную изоляцию в тех местах, куда исключено попадание ультрафиолета. Для решения этой задачи выбирается материал, который обладает светонепроницаемой пленкой. Имеющиеся недостатки легко компенсируются вышеупомянутыми преимуществами.

Размеры и некоторые другие особенности

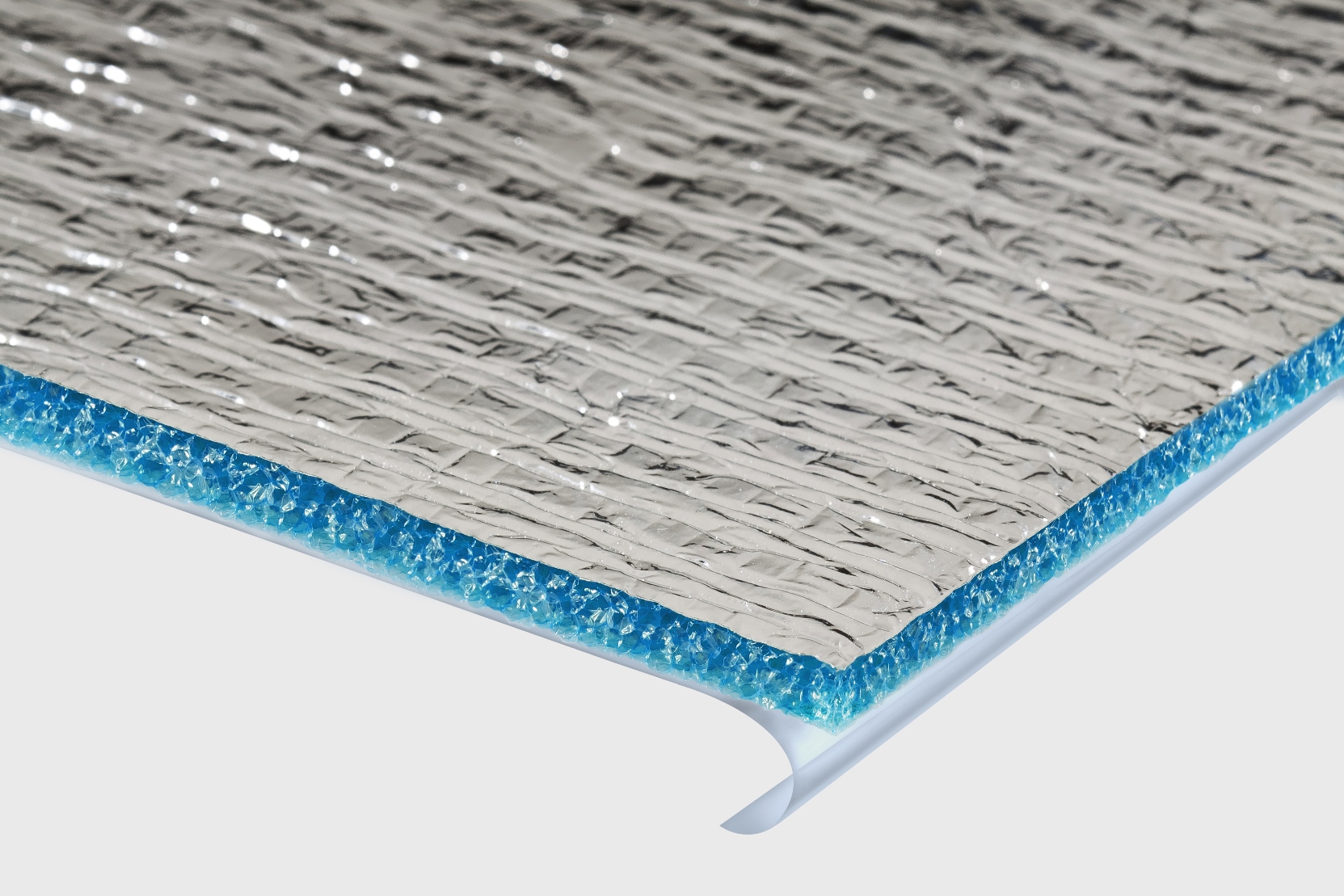

Если вы решили использовать утеплитель для труб из вспененного полиэтилена, размеры которого могут изменяться в пределах от 6 до 160 миллиметров, то нужно знать все о разновидностях его диаметров. Таким образом, толщина стенок может быть равна цифре в пределах от шести до тридцати двух миллиметров. В продаже можно найти трубную изоляцию, которая снабжена специальной оболочкой, имеющей цветное полимерное покрытие. Она защищает от воздействия солнечных лучей, что позволяет использовать данные изделия даже в тех местах, которые постоянно подвергаются воздействию ультрафиолета. Помимо прочего, утеплитель для труб из вспененного полиэтилена, фото которого представлены в статье, может быть рулонным или листовым. Иногда в процессе изготовления теплоизоляция дополняется фольгированным или клеевым слоем.

Помимо прочего, утеплитель для труб из вспененного полиэтилена, фото которого представлены в статье, может быть рулонным или листовым. Иногда в процессе изготовления теплоизоляция дополняется фольгированным или клеевым слоем.

Строение оболочки

Форма изоляции должна соответствовать определенным требованиям, что позволит ей обхватить поверхность с минимальными зазорами. Материал не должен деформироваться, а форма должна обладать определенным диаметром. Только так удастся обеспечить значительный показатель теплоизоляции. Для обеспечения удобной установки вдоль трубки, как правило, располагается технологический надрез, который позволяет произвести монтажные работы в самые короткие сроки и на тех системах, которые уже были установлены.

Особенности проведения монтажа

Если вы решили использовать для теплоизоляции утеплитель для труб из вспененного полиэтилена, диаметры нужно подбирать максимально идеально. После этого важно следовать технологии установки изоляции. Трубы подготавливаются к процедуре, их поверхность очищается от грязи и пыли. Полиэтилен надевается по типу чулка, что не должно быть связано с особыми сложностями. Сделать это можно на еще не установленной трубе, при этом изоляция не повреждается ножом.

Полиэтилен надевается по типу чулка, что не должно быть связано с особыми сложностями. Сделать это можно на еще не установленной трубе, при этом изоляция не повреждается ножом.

Вспененный полиэтилен от Пенотерм идет на помощь коммунальным службам

Ни для кого не секрет, что проблема разрыва теплосетей, особенно в период проведения опрессовок, очень остро стоит перед коммунальными службами крупных мегаполисов. И зачастую причиной аварий являются нарушения технологии укладки. Особенно это касается наиболее аварийноопасной части трубопровода, компенсаторов. В целях правильного соблюдения технологии укладки, в 2002 г. комитетом Российской Федерации по строительству и жилищно-коммунальному комплексу был разработан и внедрен свод правил по проектированию и строительству тепловых сетей СП 41-105-2002, предусматривающий при компенсации температурных расширений за счет углов поворота трассы, П-образных, Г-образных, Z-образных компенсаторов использование амортизирующих прокладок из вспененного полиэтилена Порилекс НПЭ 4-50.

Компенсационные маты из вспененного полиэтилена – это современный многослойный изоляционный материал, который применяется для защиты наружной поверхности теплоизолированных пенополиуретаном (ППУ) и полиэтиленовой трубой-оболочкой теплопроводов подземной бесканальной прокладки.

Используемые для данных целей при прокладке трубопроводов тепловых сетей компенсационные маты производятся из вспененного полиэтилена НПЭ и чаще всего поставляются потребителям в размере листа 1 м х 2 м или 1,4 х 2 и толщиной от 10 до 50 мм.

Свойства полиэтиленовых матов

Для использования в качестве демпфера на трубах в ППУ изоляции подземной прокладки трубопровода тепловой сети в зависимости от диаметра трубопровода используются компенсационные маты толщиной от 10 до 50 мм. Размеры поставляемых матов чаще всего составляют прямоугольник – 1,2 х 2

Компенсационные маты обеспечивают защиту наружной изоляции трубопровода на участках плеч Г-, Z- и П- образных компенсаторов при перемещении труб от смены температуры теплоносителя в трубопроводе.

Для минимизации возможного повреждения защитной полиэтиленовой (ПЭ) оболочки трубопровода и места поворотов используются маты компенсационные.

Маты из полиэтилена не гниют, не впитывают влаги, что гарантирует выполнение ими своих задач на всем протяжении работы трубопровода в ППУ изоляции. За счет своей мелкоячеистой структуры и эластичности материал матов компенсации остается стабильном даже при низких температурах среды.

Применение демпфирующих полиэтиленовых матов

Основная задача, которую должны решить прокладываемые вокруг трубопровода в грунте данные маты — это демпфирующая защита вспененного амортизирующего слоя поверхности теплоизоляции трубопровода. Поскольку теплотрассы в процессе работы перемещаются, то особенно на углах поворотов оболочка из полиэтилена постоянно нагружается и испытывает на себе трение о грунты. Именно для защиты ПЭ оболочки от трения и прокладываются полиэтиленовые компенсационные маты.

При монтаже тепловой трубы ППУ в полиэтиленовой наружной изоляции конструкции компенсационные маты из вспененного полиэтилена устанавливают с наружной стороны трубопровода вокруг всей его поверхности в зонах поворота — после чего теплотрасса засыпается песком и грунтом.

изображений, фотографий и изображений из пенополиэтилена

фото спрей пены с открытыми ячейками

пена gator фото

картинки из пенопласта

матрас пены памяти фото

Предыдущий Следующий 1 /50 Фото продукты: Связанные ключевые слова: пена пена ева пенопластовая панель пенопласт пвх доска лист пенопласта евабесплатных изображений, картинок и лицензионных отчислений из пенопласта

бесплатных изображений, изображений и лицензионных изображений из пенопласта — FreeImages. ком

Недавний:

задний план,

дом,

звезда

слон

черная свеча,

собака,

книга,

пляж,

весна,

рыбы,

радуга

лошадь,

черное и белое,

ноутбук,

белая лилия

Приносим извинения за неудобства, по вашему запросу «пенопласт» не найдено ни одного изображения.

ком

Недавний:

задний план,

дом,

звезда

слон

черная свеча,

собака,

книга,

пляж,

весна,

рыбы,

радуга

лошадь,

черное и белое,

ноутбук,

белая лилия

Приносим извинения за неудобства, по вашему запросу «пенопласт» не найдено ни одного изображения. Вы имели в виду следующее?

Вы имели в виду следующее?Физическое вспенивание и сшивание полиэтилена модифицированным тальком

Полимеры (Базель). 2019 сен; 11 (9): 1472.

Анна Калтенеггер-Урай

1 Montanuniversität Leoben, кафедра полимерной инженерии и науки, кафедра химии полимерных материалов, 8700 Леобен, Австрия

2 Montanuniversität Leoben, кафедра полимеров Кафедра инженерии и науки, кафедра обработки полимеров, 8700 Леобен, Австрия

Гисберт Рисс

1 Montanuniversität Leoben, Департамент полимерной инженерии и науки, кафедра химии полимерных материалов, 8700 Леобен, Австрия

Томас Люцишин

2 Montanuniversität Leoben, Кафедра полимерной инженерии и науки, Кафедра обработки полимеров, 8700 Леобен, Австрия

Клеменс Хольцер

2 Montanuniversität Leoben, Кафедра полимерной инженерии и науки, Кафедра обработки полимеров, 8700 Леобен, Австрия

Вольфганг Керн

1 Montanuniversität Leoben , Департамент полимерной инженерии и науки, Кафедра химии полимерных материалов, 8700 Леобен, Австрия

1 Montanuniversität Leoben, Кафедра полимерной инженерии и науки, Кафедра химии полимерных материалов, 8700 Леобен, Австрия

2 Montanuniversität Leoben, Департамент полимерной инженерии и науки, Кафедра обработки полимеров, 8700 Leoben, Austria

Поступила 31 июля 2019 г . ; Принята в печать 6 сентября 2019 г.

; Принята в печать 6 сентября 2019 г.

Abstract

Целью данного исследования было исследование использования модифицированного талька для поддержки сшивки и в качестве нового зародышеобразователя для физического вспенивания полиэтилена. Для модификации талька к поверхности талька прикрепляли термический инициатор.В процессе экструзии инициатор разлагается, образуя газ и радикалы. Газ вызывает зародышеобразование клеток, а радикалы поддерживают процесс сшивания между полимерными цепями. Модификацию талька проводили в три этапа. Первым этапом была прививка алкоксисиланов на поверхность талька. Вторым этапом было хлорирование термического инициатора для более легкого связывания, а последним этапом было соединение между инициатором и силанами, привитыми на поверхность талька. Для этого исследования было проведено два исследования. Одним из исследований был анализ эффекта сшивки с модифицированным тальком. Для этой цели полиэтиленовые пластины были отформованы под давлением, и вязкоупругие свойства были измерены с помощью реометра с параллельными пластинами. Использование модифицированного талька привело к более высокой плотности сшивки. Вторым исследованием был эксперимент по физическому вспениванию в процессе экструзии с азотом в качестве вспенивающего агента с использованием как чистого, так и модифицированного талька в качестве зародышеобразователя.Вспененные образцы характеризовали по плотности, размеру ячеек и плотности ячеек и сравнивали друг с другом. Смесь с модифицированным зародышеобразователем показала структуру пены с меньшим средним размером ячеек и более низкой плотностью по сравнению с использованием исходного зародышеобразователя.

Для этого исследования было проведено два исследования. Одним из исследований был анализ эффекта сшивки с модифицированным тальком. Для этой цели полиэтиленовые пластины были отформованы под давлением, и вязкоупругие свойства были измерены с помощью реометра с параллельными пластинами. Использование модифицированного талька привело к более высокой плотности сшивки. Вторым исследованием был эксперимент по физическому вспениванию в процессе экструзии с азотом в качестве вспенивающего агента с использованием как чистого, так и модифицированного талька в качестве зародышеобразователя.Вспененные образцы характеризовали по плотности, размеру ячеек и плотности ячеек и сравнивали друг с другом. Смесь с модифицированным зародышеобразователем показала структуру пены с меньшим средним размером ячеек и более низкой плотностью по сравнению с использованием исходного зародышеобразователя.

Ключевые слова: сшивание, пенообразование, зародышеобразователь, полиэтилен

1.

Введение

ВведениеПолиолефины являются наиболее часто используемыми полимерами для различных применений. Например, полиэтилен используется в упаковочной промышленности, компонентах изоляции, медицине, предметах домашнего обихода и многом другом.Однако применение полиэтилена ограничено температурой. Поэтому полиэтилен часто сшивают для использования в приложениях при более высоких температурах [1].

Существуют различные методы сшивания полиэтилена. Например, облучение электронным пучком — это метод получения радикалов без каких-либо добавок [2]. Популярным методом является использование перекиси. В этом методе пероксид образует радикалы, которые удаляют атомы водорода, создавая углерод-углеродные связи между полимерной цепью [3].Другой способ — объединить пероксид с силаном, особенно с алкоксисиланами. Перекись разлагается и образует радикалы, которые удаляют атомы водорода из полимерных цепей. Затем силановые группы прививаются к полимерным цепям и образуют связи между цепями [1,3,4]. Существуют разные типы полиэтилена с разным количеством и типом разветвлений цепи в зависимости от процесса и катализатора [5,6]. Разработка специальных катализаторов позволила получить тип полиэтилена, сополимер этилена и октена (ЭОС), с молекулярной структурой с узким молекулярно-массовым распределением и однородным распределением сомономера [7].Юссуф и др. [8] сравнили сшивание EOC и LDPE. Сополимер этилена и октена показал более высокую степень сшивки по сравнению с LDPE. Это связано с разной молекулярной структурой. Этот новый тип сополимера имеет более низкую кристалличность, чем LDPE, и большое количество короткоцепочечных разветвлений. Более быстрая диффузия влаги в твердой структуре и лучшее распределение сшивки силана из-за более низкой кристалличности привели к более высокой степени сшивки. Другой причиной могло быть более высокое содержание третичных атомов углерода.Третичные атомы углерода с большей вероятностью вступят в реакцию со свободными радикалами, потому что связанный атом водорода легче отделяется, чем первичный и вторичный атомы углерода [9,10].

Существуют разные типы полиэтилена с разным количеством и типом разветвлений цепи в зависимости от процесса и катализатора [5,6]. Разработка специальных катализаторов позволила получить тип полиэтилена, сополимер этилена и октена (ЭОС), с молекулярной структурой с узким молекулярно-массовым распределением и однородным распределением сомономера [7].Юссуф и др. [8] сравнили сшивание EOC и LDPE. Сополимер этилена и октена показал более высокую степень сшивки по сравнению с LDPE. Это связано с разной молекулярной структурой. Этот новый тип сополимера имеет более низкую кристалличность, чем LDPE, и большое количество короткоцепочечных разветвлений. Более быстрая диффузия влаги в твердой структуре и лучшее распределение сшивки силана из-за более низкой кристалличности привели к более высокой степени сшивки. Другой причиной могло быть более высокое содержание третичных атомов углерода.Третичные атомы углерода с большей вероятностью вступят в реакцию со свободными радикалами, потому что связанный атом водорода легче отделяется, чем первичный и вторичный атомы углерода [9,10].

Рост цен на сырье и спрос на более легкие продукты всегда приводят к неуклонно растущему интересу к вспененным продуктам. С одной стороны, можно сэкономить сырье, а с другой стороны, получить очень особенные свойства продукта. Свойства полимерных пен зависят от морфологии пен, на которую может влиять используемый матричный полимер, тип и количество используемого зародышеобразователя, а также от используемого вспенивающего агента.Зародышеобразователи очень важны для достижения морфологии пены с малым размером ячеек и высокой плотностью ячеек [11]. Изделия с большим количеством мелких закрытых ячеек в основном используются в качестве изоляционного материала из-за их высокой теплоизоляционной способности [12]. Типичными зародышеобразователями являются неорганические наполнители, такие как диоксид кремния, каолин, силикаты и тальк [6]. Из-за большого количества зародышеобразователей существует несколько исследований, изучающих их влияние на структуру пены [13,14,15].Одним из наиболее широко используемых зародышеобразователей является тальк [11]. Из-за его важности в качестве наполнителя существует также множество химических обработок талька для изучения влияния на его диспергирование и зародышеобразование [16], на его механические и морфологические свойства [17], его влияние на поведение кристаллизации [18] и для использования в композитах [19].

Из-за его важности в качестве наполнителя существует также множество химических обработок талька для изучения влияния на его диспергирование и зародышеобразование [16], на его механические и морфологические свойства [17], его влияние на поведение кристаллизации [18] и для использования в композитах [19].

Целью этого исследования было модифицировать типичный неорганический наполнитель, тальк, который часто присутствует в полиолефинах в качестве активного наполнителя (для улучшения механических свойств или в качестве зародышеобразователя [6]).Модифицированный тальк использовали для дальнейшего улучшения сшивающей сети для повышения температурной стабильности, а также в качестве зародышеобразующего агента для достижения замкнутой пенистой структуры с мелкими ячейками и высокой плотностью ячеек. Для этого к поверхности талька был присоединен термический инициатор 4,4′-азобис (4-циановалериановая кислота). Этот инициатор также использовался в некоторых других исследованиях для прививки полимеров на твердые поверхности [20,21,22,23]. Инициатор разлагается под действием температуры, и образуются газ и радикалы.Дополнительный газ поддерживает процесс вспенивания и приводит к образованию мелких ячеек и высокой плотности ячеек. Дополнительные радикалы поддерживают процесс сшивания между полимерными цепями. Для связывания инициатора с поверхностью талька было необходимо три этапа, которые были выполнены в соответствии с исследованием Gert Boven et al. [23]. Силан и пероксид, используемые для экспериментов по сшиванию, были выбраны на основе положительного опыта [4]. Из-за хорошей сшивающей способности сополимера этилена и октена была использована смесь ПЭНП и ЭОС.В дальнейших исследованиях будет изучено сочетание сшивания и вспенивания. По этой причине смесь LDPE / EOC также использовалась для испытаний на вспенивание, чтобы улучшить сопоставимость для будущих исследований.

Инициатор разлагается под действием температуры, и образуются газ и радикалы.Дополнительный газ поддерживает процесс вспенивания и приводит к образованию мелких ячеек и высокой плотности ячеек. Дополнительные радикалы поддерживают процесс сшивания между полимерными цепями. Для связывания инициатора с поверхностью талька было необходимо три этапа, которые были выполнены в соответствии с исследованием Gert Boven et al. [23]. Силан и пероксид, используемые для экспериментов по сшиванию, были выбраны на основе положительного опыта [4]. Из-за хорошей сшивающей способности сополимера этилена и октена была использована смесь ПЭНП и ЭОС.В дальнейших исследованиях будет изучено сочетание сшивания и вспенивания. По этой причине смесь LDPE / EOC также использовалась для испытаний на вспенивание, чтобы улучшить сопоставимость для будущих исследований.

2. Материалы и методы

2.1. Материалы

В данном исследовании использовался тальк стандартной марки от Mondo Minerals B. V. (Steinfeld, Германия). Для силанизации использовали алкоксисилан (3-аминопропил) триметоксисилан и в качестве растворителя толуол. Пентахлорид фосфора (PCl 5 ), дихлорметан (CH 2 Cl 2 ), гексан, термический инициатор 4,4′-азобис (4-циановалериановая кислота) (ABCA), триэтиламин и этанол использовались во втором. и третий этап модификации.Все химические вещества были закуплены у Sigma Aldrich (Вена, Австрия) и использовались без какой-либо очистки.

V. (Steinfeld, Германия). Для силанизации использовали алкоксисилан (3-аминопропил) триметоксисилан и в качестве растворителя толуол. Пентахлорид фосфора (PCl 5 ), дихлорметан (CH 2 Cl 2 ), гексан, термический инициатор 4,4′-азобис (4-циановалериановая кислота) (ABCA), триэтиламин и этанол использовались во втором. и третий этап модификации.Все химические вещества были закуплены у Sigma Aldrich (Вена, Австрия) и использовались без какой-либо очистки.

Для экспериментов по сшиванию и вспениванию использовался полиэтилен низкой плотности (LDPE), поставляемый Sabic Europe (Sittard, Нидерланды), с массовой скоростью потока расплава (MFR) 0,65 г / 10 мин (при 190 ° C / 2,16 кг). ) и сополимер этилена и октена (EOC), поставляемый Dow Europe GmbH (Horgen, Швейцария), с MFR 0,5 г / 10 мин (при 190 ° C / 2,16 кг). Для сшивания использовали 3-метакрилоксипропилтриметоксисилан от Wacker Silicones (Burghausen, Германия) и дикумилпероксид от Sigma Aldrich (Вена, Австрия).

2.2. Модификация талька

Первым шагом в этом исследовании было засоление талька. Для этого на поверхность талька прививали алкоксисиланы. Сначала перемешивали 100 мл толуола и 2 г силана в течение нескольких минут. После добавления 5 г талька смесь кипятили с обратным холодильником в течение 5 часов. Засоленный тальк трижды промывали толуолом и сушили под вакуумом в течение 24 ч при 110 ° C [23].

Второй этап — хлорирование термического инициатора для более легкого связывания функциональных групп аминосиланов и хлора.Для этого 12 г (58 ммоль) PCl 5 , растворенного в 30 мл CH 2 Cl 2 , добавляли к 1,5 г (5,4 ммоль) ABCA и 15 мл CH 2 Cl 2 при 0 ° C. Смесь перемешивали всю ночь. Твердое вещество отфильтровывали и добавляли 90 мл гексана. Остаточный дихлорметан выпаривали, 4,4′-азобис (4-цианопентаноилхлорид) (ABCC) фильтровали и сушили при 0 ° C в вакууме [23].

Последним этапом была модификация засоленного талька (). Для этого термический инициатор был связан с функциональными группами силана, привитыми на поверхность талька. 0,75 г (2,4 ммоль) ABCC, растворенного в CH 2 Cl 2 , добавляли по каплям к смеси 5 г засоленного талька, 100 мл CH 2 Cl 2 и 0,4 мл триэтиламина. Смесь перемешивали примерно 3 часа. Модифицированный тальк последовательно промывали смесью подкисленной воды и этанола, смесью воды и этанола и этанолом [23].

Для этого термический инициатор был связан с функциональными группами силана, привитыми на поверхность талька. 0,75 г (2,4 ммоль) ABCC, растворенного в CH 2 Cl 2 , добавляли по каплям к смеси 5 г засоленного талька, 100 мл CH 2 Cl 2 и 0,4 мл триэтиламина. Смесь перемешивали примерно 3 часа. Модифицированный тальк последовательно промывали смесью подкисленной воды и этанола, смесью воды и этанола и этанолом [23].

Модификация засоленной поверхности талька инициатором ABCC.

Для подтверждения наличия молекулярных компонентов на частицах талька после каждого этапа засоленный и модифицированный тальк характеризовали с помощью различных методов измерения, таких как инфракрасная спектроскопия и термогравиметрические измерения. Для ИК-анализа использовали спектрометр Vertex 70 от Bruker (Эттлинген, Германия). Образцы были исследованы без специальной подготовки с приставкой ATR (Attenuated Total Reflection) в режиме пропускания.Спектры образцов записаны при комнатной температуре в спектральном диапазоне 4500–450 см –1 при 16 сканированиях с разрешением 4 см –1 . Каждый образец был измерен трижды. Термогравиметрический анализ выполняли на приборе Mettler Toledo TGA / DSC 1 (Star ® System) (Mettler Toledo GmbH, Вена, Австрия). Прибор снабжен газовым контроллером GC 200. Образцы талька (чистый, засоленный и модифицированный тальк) выдерживали при 25 ° C в течение 5 мин, а затем нагревали до 600 ° C со скоростью нагрева 10 К / мин.Во избежание реакций окисления измерения проводили в атмосфере азота со скоростью потока 20 мл / мин. Для каждого образца было выполнено по три измерения.

Каждый образец был измерен трижды. Термогравиметрический анализ выполняли на приборе Mettler Toledo TGA / DSC 1 (Star ® System) (Mettler Toledo GmbH, Вена, Австрия). Прибор снабжен газовым контроллером GC 200. Образцы талька (чистый, засоленный и модифицированный тальк) выдерживали при 25 ° C в течение 5 мин, а затем нагревали до 600 ° C со скоростью нагрева 10 К / мин.Во избежание реакций окисления измерения проводили в атмосфере азота со скоростью потока 20 мл / мин. Для каждого образца было выполнено по три измерения.

2.3. Эксперименты по сшиванию

Для экспериментов по сшиванию полимерные смеси с соотношением 80/20 LDPE и EOC с 4 phr силана (3-метакрилоксипропилтриметоксисилан), 0,5 phr дикумилпероксида и с модифицированным / чистым и без талька были получены в тестомес (Haake Rheocord 3000/600, Thermo Fisher Scientific GmbH, Карлсруэ, Германия).Состав используемых материалов показан на. Формованные под давлением пластины (изготовленные на вакуумном прессе Type P200PV, Dr. Collin GmbH, Эберсберг, Германия) хранили при 60 ° C в течение определенного времени и подвергали реологическому анализу с использованием реометра с параллельными пластинами (Physica MCR501, Anton Paar GmbH, Грац, США). Австрия). Вакуумный пресс использовался для удаления газов из замешиваемых пластин.

Collin GmbH, Эберсберг, Германия) хранили при 60 ° C в течение определенного времени и подвергали реологическому анализу с использованием реометра с параллельными пластинами (Physica MCR501, Anton Paar GmbH, Грац, США). Австрия). Вакуумный пресс использовался для удаления газов из замешиваемых пластин.

Таблица 1

Составы использованных материалов для экспериментов по сшиванию.

| равен 100 phr | Добавки | |||||

|---|---|---|---|---|---|---|

| Образец | LDPE / EOC (соотношение) | 1.6 мас.% | Силан (phr) | Дикумилпероксид (phr) | ||

| Образец 1 | 80/20 | — | — | — | ||

| — | 4 | 0,5 | ||||

| Образец 3 | 80/20 | чистый тальк | 4 | 0,5 | ||

| Образец 4 | 80/20cumzo, модифицированный хлорсодержащим тальком | 4 | 0. 5 5 | |||

Характеристика степени сшивания при испытаниях на набухание

На основании результатов реологических исследований испытания на набухание были проведены на образцах, которые показали наилучшие результаты в отношении степени сшивания.

С помощью экспериментов по набуханию можно определить параметры сшивания, такие как содержание геля, коэффициент набухания, степень сшивания и молярная масса M c между соседними точками сшивания сшитых образцов.При испытаниях на набухание образцы помещают в растворитель, в котором они растворимы, и через определенное время измеряют их вес. Полиэтилен растворим в растворителе ксилоле при 80 ° C. Образцы несшитого ПЭНП растворяются в этом растворителе, тогда как образцы сшитого полиэтилена набухают и в значительной степени сохраняют свою форму за счет сшитых полимерных цепей [24]. Содержание геля является мерой доли нерастворимого материала в полимере. Чем выше содержание геля, тем выше плотность сшивания образца. Степень набухания описывает, насколько сильно набухает образец. Чем ниже степень набухания образца, тем выше степень сшивки и тем ниже молекулярная масса между сшивками [25]. Плотность сшивки указывает количество точек сшивания на единицу объема.

Степень набухания описывает, насколько сильно набухает образец. Чем ниже степень набухания образца, тем выше степень сшивки и тем ниже молекулярная масса между сшивками [25]. Плотность сшивки указывает количество точек сшивания на единицу объема.

Испытания на набухание проводились в соответствии с ASTM D2765-01 [25]. Три образца ок. По 0,1 г каждого брали в разные места пластинки сшитого полимера. Образцы помещали в сосуд с 12 мл ксилола на 24 ч при температуре 80 ° C.Затем образцы снова взвешивали и сушили в вакууме при 80 ° C в течение 24 часов. Затем высушенные образцы окончательно взвешивали. Для каждого из трех образцов определяли параметры сшивания и рассчитывали среднее значение.

Содержание геля в образцах определяли по уравнению (1) [26]:

Содержание геля = wdwi · 100

(1)

с w d в качестве сухой массы после сушки в вакууме при 80 ° C и w i в качестве начальной массы образца.

Коэффициент набухания (Q) был определен по уравнению (2) [27]:

Коэффициент набухания = 1 + (wswd − 1 · ρpρx)

(2)

где w s как вес набухших образцов после хранения в ксилоле, ρ p как плотность образца и ρ x как плотность растворителя (0,879 г / см³) [28]. Плотность образца определяли плавающим методом.

Плотность образца определяли плавающим методом.

Используя уравнение Флори-Ренера (3), плотность сшивки (v d ) отдельных полимеров может быть рассчитана [24]:

vd = −ln (1 − Q − 1) + Q− 1 + χ1Q − 2ϕ1 (Q − 13 − Q − 12)

(3)

где Q — коэффициент набухания.Параметр взаимодействия Флори (χ 1 ) для ПЭНП, экстрагированного при 80 ° C в ксилоле, был взят из литературной ссылки с 0,49, в то время как для объема растворителя (φ 1 ) было взято значение 136 см3 / моль [24 ].

Уравнение (4) было использовано для определения молярной массы между соседними сайтами сшивки ( M c ) [24]:

с ρ p как плотность образца и v d как плотность сшивки образца.

2.4. Эксперименты по вспениванию

Эксперименты по вспениванию проводили на одношнековом экструдере с желобчатой подачей (Rosendahl Maschinen GmbH, Пишельсдорф, Австрия) с диаметром шнека 45 мм и длиной 24D. Система была увеличена до общей длины L 32D за счет удлинения цилиндра 8D. Перед головкой также был установлен статический смеситель для улучшения однофазной смеси. Экструзионная фильера представляла собой круглую фильеру с диаметром фильеры 4 мм. Станция дозирования газа шприцевого насоса Teledyne Isco Syringe Pump 260D (Teledyne Isco Inc, Линкольн, Небраска, США) использовалась для нагнетания физического вспенивающего агента.Азот вспенивающего агента вводили в расплав полимера в количестве 0,05 мас.%. Температура расплава составляла около 210 ° C, и все эксперименты проводились со скоростью вращения шнека 10 об / мин. Соответствующей смесью заполняли бункер одношнекового экструдера, и после достижения стационарных условий начинали впрыскивание вспенивающего агента. Только когда снова были достигнуты стационарные условия, образцы были тщательно собраны. Вспененные образцы характеризовали по плотности, среднему размеру ячеек и плотности ячеек и сравнивали друг с другом.Состав используемых материалов показан на.

Система была увеличена до общей длины L 32D за счет удлинения цилиндра 8D. Перед головкой также был установлен статический смеситель для улучшения однофазной смеси. Экструзионная фильера представляла собой круглую фильеру с диаметром фильеры 4 мм. Станция дозирования газа шприцевого насоса Teledyne Isco Syringe Pump 260D (Teledyne Isco Inc, Линкольн, Небраска, США) использовалась для нагнетания физического вспенивающего агента.Азот вспенивающего агента вводили в расплав полимера в количестве 0,05 мас.%. Температура расплава составляла около 210 ° C, и все эксперименты проводились со скоростью вращения шнека 10 об / мин. Соответствующей смесью заполняли бункер одношнекового экструдера, и после достижения стационарных условий начинали впрыскивание вспенивающего агента. Только когда снова были достигнуты стационарные условия, образцы были тщательно собраны. Вспененные образцы характеризовали по плотности, среднему размеру ячеек и плотности ячеек и сравнивали друг с другом.Состав используемых материалов показан на.![]()

Таблица 2

Состав использованного материала для экспериментов по вспениванию.

| LDPE / EOC (соотношение) | Чистый тальк (мас.%) | Модифицированный тальк (мас.%) | N 2 (мас.%) | |

|---|---|---|---|---|

| Смесь 1 | 80/20 2 | 80/20 2 | — | 0,05 |

| Смесь 2 | 80/20 | — | 2 | 0. 05 05 |

| Blend 3 | 80/20 | — | — | — |

Характеристика вспененных образцов

Прибор для измерения плотности XS205 DualRange аналитические весы от Mettler Toledo GmbH (Greifensee GmbH) был использован для определения плотности пены. Этот измерительный прибор оснащен комплектом плотности от Mettler Toledo GmbH. Плотность определялась путем измерения веса в двух средах разной плотности (воздух и вода) (принцип Архимеда).

Микроскоп Alicona InfiniteFocus (Alicona Imaging GmbH, Рааба / Грац, Австрия) использовался для определения размеров клеток. Из вспененных образцов были вырезаны три тонких образца и исследованы под микроскопом. Используя программу оценки, для каждого образца было помечено 20 пузырьков и определена средняя площадь поперечного сечения. Диаметр ячейки был рассчитан исходя из предположения, что ячейка пены идеально круглой формы. Средний диаметр ячейки каждого отдельного образца сначала был определен с использованием уравнения (5).Затем определяли средний диаметр ячеек всех вспененных образцов.

Используя программу оценки, для каждого образца было помечено 20 пузырьков и определена средняя площадь поперечного сечения. Диаметр ячейки был рассчитан исходя из предположения, что ячейка пены идеально круглой формы. Средний диаметр ячейки каждого отдельного образца сначала был определен с использованием уравнения (5).Затем определяли средний диаметр ячеек всех вспененных образцов.

с D z, обведите в качестве диаметра ячеек пены, принимая круглое поперечное сечение в мкм, и A z в качестве площади ячеек пены в мкм².

Определение средней плотности клеток (N b в клетках на см³) проводилось в соответствии с уравнением (6) [29]:

Nb = 1 − ρFρmπ6 · Dz, circle3

(6)

с N b как средняя плотность ячеек в ячейках на см³, ρ F как плотность вспененных образцов в кг / м³, ρ м как плотность невспененного образца в кг / м³ и D z, обведите как средний диаметр ячейки в см.

3. Результаты и обсуждение

3.1. Модификация талька

Перед тем, как использовать модифицированный тальк для поддержки сшивки и в качестве зародышеобразователя, был охарактеризован чистый, засоленный и модифицированный тальк. Размер частиц талька и соответствующая меньшая площадь поверхности по сравнению с массой привели к небольшому количеству связанного силана (или иммобилизованных инициаторов) на поверхности талька. По этой причине некоторые пики выражены слабо. показывает спектры чистого, силанизированного и модифицированного талька с хлорированным азоинициатором.В ИК-спектре чистого талька наблюдаются характерные валентные колебания полос Si-O при 670 и 1002 см -1 [30]. Из-за перекрытия полос Si-O чистого талька с соединениями Si-O связанного силана на поверхности талька силанизированного талька здесь нельзя сделать однозначного утверждения. Однако засоленный тальк демонстрирует типичные колебания растяжения соединения C-N при 1320 см -1 [31]. Это соединение может быть отнесено к использованному силану и является доказательством связывания силана с поверхностью талька.Для модифицированного талька видны колебания карбонильной группы амидов карбоновых кислот при 1660 см -1 [23,32]. Эти карбонильные группы возникают из-за связи между термическим инициатором и группами NH 2 аминосиланов. При увеличении некоторых участков ИК-спектров отчетливо видны колебания карбонильной группы амидов карбоновых кислот при 1660 см -1 (амидная полоса I) (см.) [32]. Кроме того, небольшое колебание -CO-NH- группы (амидная полоса II) видно при 1550 см -1 [32].Смещение пика на ~ 1002 см -1 связано с изменением структуры поверхности талька.

Это соединение может быть отнесено к использованному силану и является доказательством связывания силана с поверхностью талька.Для модифицированного талька видны колебания карбонильной группы амидов карбоновых кислот при 1660 см -1 [23,32]. Эти карбонильные группы возникают из-за связи между термическим инициатором и группами NH 2 аминосиланов. При увеличении некоторых участков ИК-спектров отчетливо видны колебания карбонильной группы амидов карбоновых кислот при 1660 см -1 (амидная полоса I) (см.) [32]. Кроме того, небольшое колебание -CO-NH- группы (амидная полоса II) видно при 1550 см -1 [32].Смещение пика на ~ 1002 см -1 связано с изменением структуры поверхности талька.

Инфракрасная спектроскопия чистого, силанизированного и талька, модифицированного хлорированным азоинициатором.

Избранные диапазоны инфракрасной спектроскопии чистого, засоленного и талька, модифицированного хлорированным азоинициатором.

показывает кривые термогравиметрических измерений чистого, силанизированного и модифицированного талька. Кривые были разделены на 2 участка.Область I колеблется от 25 до 150 ° C, а область II — от 150 до 600 ° C. Потеря веса в области I в основном связана с адсорбированной водой или все еще присутствующими растворителями. Потеря в области II указывает на разложение органических групп. При сравнении чистого талька и силанизированного талька в области II, силанизированный тальк имеет более высокую потерю веса, чем чистый тальк. Это изменение массы происходит из-за разложения органических групп силана [16,33,34,35]. Более высокое изменение массы модифицированного талька по сравнению с силанизированным тальком в области II является показателем того, что разложилось больше органических групп.Это показатель иммобилизации инициатора на поверхности талька. Изменение массы модифицированного талька в области I можно объяснить физически связанными остатками летучих растворителей.

Термогравиметрические измерения чистого, силанизированного и модифицированного талька.

3.2. Эксперименты по сшиванию

После подтверждения связи термического инициатора с поверхностью талька смеси полимеров замешивали и анализировали с помощью реометра с параллельными пластинами, используя образцы, полученные прессованием.Комплексную вязкость (η *), модуль потерь (G ’’) и модуль накопления (G ’) определяли для сшитых и несшитых образцов. показывает комплексную вязкость сшитых образцов (образец 2–4) и несшитого образца (образец 1). Можно ясно видеть, что все три состава материалов (образец 2–4) показали более высокую комплексную вязкость в более низком частотном диапазоне, чем образец без поперечных связей после нескольких дней старения. Это показатель сшивки полимера.Из-за сшивки полимерных цепей комплексная вязкость увеличивалась в низкочастотном диапазоне и почти не показывала ньютоновского плато [36]. При сравнении состава с чистым тальком (образец 3) и состава без наполнителя (образец 2) образец без талька имеет более высокую вязкость. Причина этого может заключаться в том, что чистый наполнитель препятствует прикреплению силанов к цепям или ковалентной связи между силанами и, следовательно, приводит к более низкой плотности сшивки. Это вызывает более низкую вязкость.

Это вызывает более низкую вязкость.

Комплексная вязкость сшитых образцов (образец 2–4) и несшитого образца (образец 1).

Из видно, что смесь с модифицированным тальком (образец 4) показывает наивысшую комплексную вязкость при более низких угловых частотах. Этот результат указывает на то, что образующиеся радикалы иммобилизованного инициатора поддерживают реакцию сшивки и что модифицированный наполнитель действует как дополнительный сшивающий агент. Кроме того, сшивание может происходить между полимерными цепями и тальком и, таким образом, приводить к более высокой плотности сшивания.Образованный радикал инициатора, связанный с поверхностью талька, может образовывать связь с силаном, а соединение силоксана (Si-O-Si) с полимерной цепью.

Путем измерения модулей потерь и накопления также может быть определена сшивающая сеть (). Сшитый образец (образец 4) не показывает точки пересечения модулей потери и накопления, в отличие от несшитого образца (образец 1). Это указывает на сшивающую сеть [37].

Модули накопления и потерь (G ’и G’ ’) сшитого образца (образец 4) и несшитого образца (образец 1).

показывает сравнение модулей накопления и потерь образца 4 с образцом 2 и образца 2 без использования модифицированного талька. На низких угловых частотах образец с модифицированным тальком показывает более высокий модуль упругости, чем без него. Этот эффект можно объяснить ограниченным движением цепей в сшитой сети [38]. Это указывает на лучшую сшитую сетку из-за дополнительно образованных радикалов инициатора, связанных с поверхностью талька. Подробности результатов показаны в.

Модули накопления и потерь (G ’и G’ ’) сшитых образцов с модифицированным тальком (образец 4) и без талька (образец 2).

Таблица 3

Измеренные значения нулевой вязкости (η0) и модуля накопления (G ‘) при угловой частоте 0,1 рад / с.

| Образец | η 0 (кПа с) | G ’(кПа) |

|---|---|---|

| Образец 4 | 303,6 | 29,2 |

| Образец 28 | 13,4 | |

| Образец 3 | 65,2 | 4,4 |

| Образец 1 | 21,4 | 0,8 |

По результатам реологических исследований проведено набухание. образцы, которые показали наилучшие результаты в отношении наивысшей нулевой вязкости и модуля упругости (образец 4 и образец 2).

образцы, которые показали наилучшие результаты в отношении наивысшей нулевой вязкости и модуля упругости (образец 4 и образец 2).

сравнивает результаты гель-фракции препарата с тальком, модифицированным хлорированным азоинициатором (образец 4), и смеси без талька (образец 2).Как упоминалось выше, более высокое содержание геля указывает на более высокую долю нерастворимого материала в полимере и, следовательно, является показателем более высокой степени сшивания.

Содержание геля в сшитых образцах с модифицированным тальком (образец 4) и без талька (образец 2).

, и показывают степень набухания и плотность сшивки сшитых образцов, соответственно. Из результатов определения коэффициента набухания можно видеть, что образец без талька (образец 2) набухает больше, чем образец с модифицированным тальком, за счет растворителя.Это показатель того, что дополнительные радикалы инициатора приводят к более сшитой полимерной сетке. Плотность сшивки также указывает на то, что состав материала с модифицированным тальком имеет больше сайтов сшивания.

Степень набухания сшитых образцов с модифицированным тальком (образец 4) и без талька (образец 2).

Плотность сшивки сшитых образцов с модифицированным тальком (образец 4) и без талька (образец 2).

Кроме того, была рассчитана молярная масса M c сшитых образцов, которая показана на.Для образца без талька (образец 2) молярная масса между соседними поперечными связями выше, и, следовательно, образец менее сшитый.

Таблица 4

Молярная масса Mc сшитых образцов.

| Образец | Молярная масса M c (г / моль) |

|---|---|

| Образец 2 | 2,1 × 10 5 |

| Образец 4 | 1,1 × 101 5 9006 |

3.

3. Эксперименты по вспениванию

3. Эксперименты по вспениваниюНа следующем этапе исследовали влияние модифицированного талька на морфологию пены. показывает средний размер ячеек вспененных образцов. Смесь с модифицированным тальком показывает лучший результат в отношении наименьшего размера ячеек (смесь 2).

Средний размер ячеек вспененных образцов с чистым тальком (смесь 1) и модифицированным тальком (смесь 2).

Также исследовали плотность пены вспененных образцов. сравнивает результаты вспененных образцов друг с другом.обеспечивает сравнение результатов измерения плотности вспененных образцов и невспененных образцов (смесь 3). Наибольшее снижение плотности показывает смесь с модифицированным тальком (смесь 2). При использовании модифицированного талька образовывались не только клетки меньшего размера, но и больше клеток по сравнению с исходным зародышеобразователем. Результаты небольшого размера ячеек и низкой плотности пены для смеси 2 показывают, что разложение инициатора, связанного с зародышеобразователем, поддерживает процесс пенообразования. Дополнительный газ, образовавшийся вблизи центров зародышеобразования, мог привести к более однородной структуре пены.

Дополнительный газ, образовавшийся вблизи центров зародышеобразования, мог привести к более однородной структуре пены.

Плотность вспененных образцов с чистым тальком (смесь 1) и модифицированным тальком (смесь 2).

Таблица 5

Плотность вспененных образцов (смесь 1-2) и невспененного образца (смесь 3).

| Образец | Плотность (кг / м³) | |

|---|---|---|

| Смесь 3 | 902 | |