3Д картины из саморезов: Как создаются необычные картины. Картины из шурупов-саморезов

Как создаются необычные картины. Картины из шурупов-саморезов

Главная » Разное

РазноеАвтор lepfa На чтение 3 мин. Просмотров 12.2k. Опубликовано

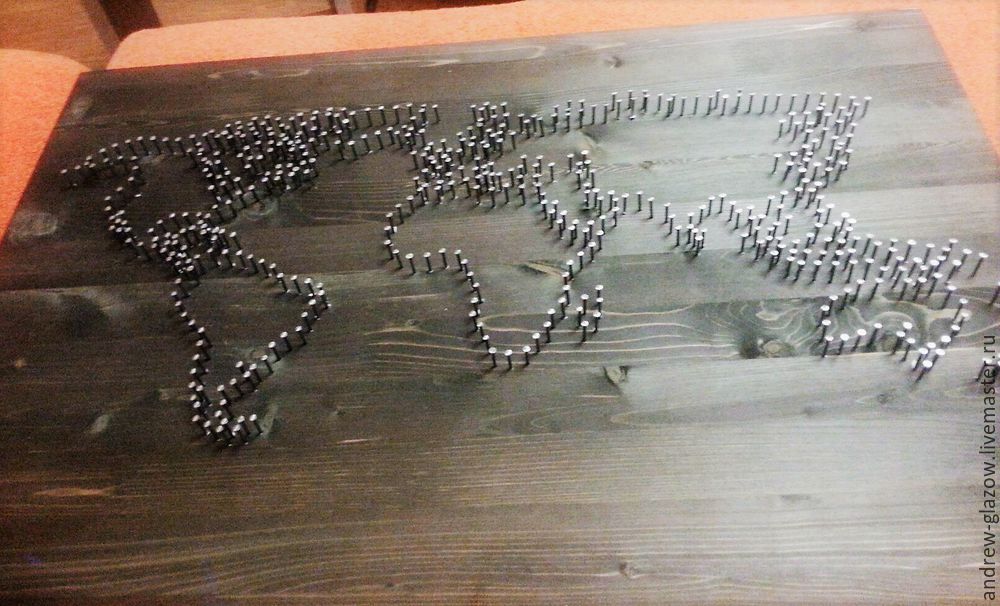

Вы обращали внимание, что очень многие вещи в последнее время становятся материалом не только для творчества, но и для создания настоящих произведений искусства? Это так, ведь даже обыденный саморез в руках умельца уже превратился в элемент картины, да не простой.

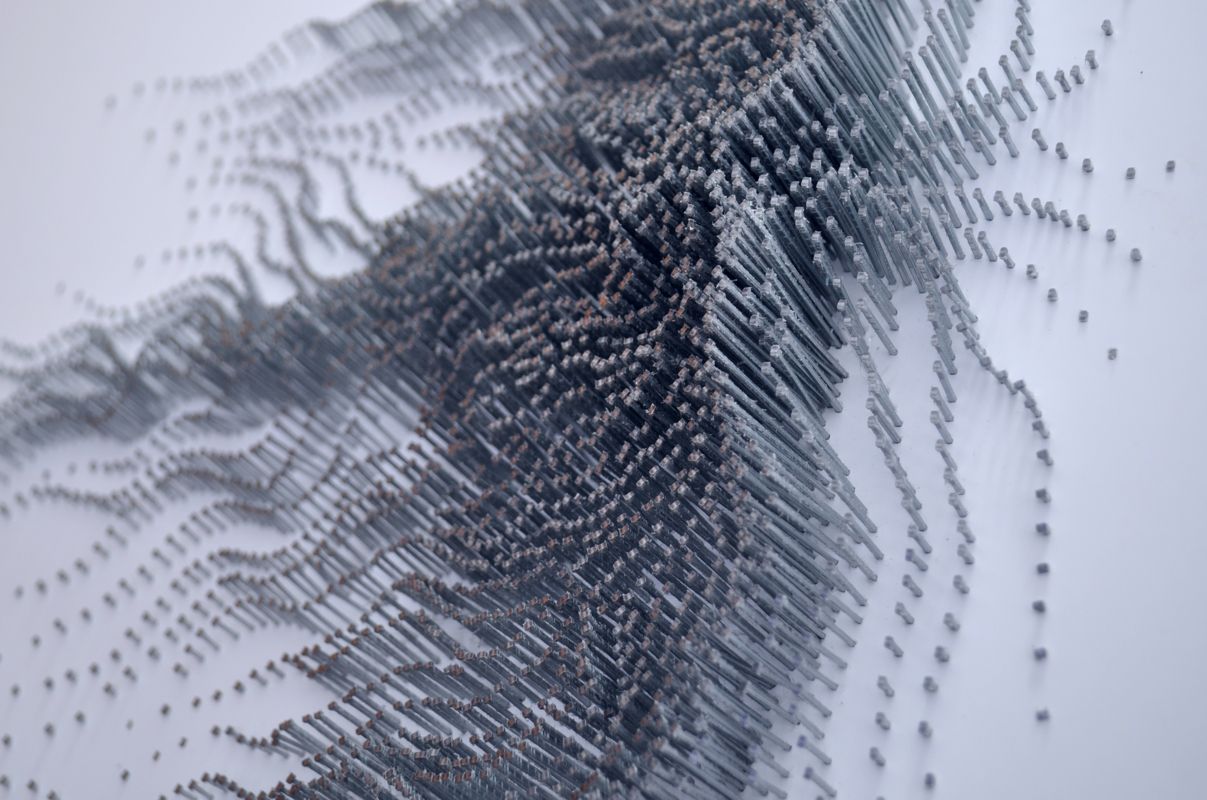

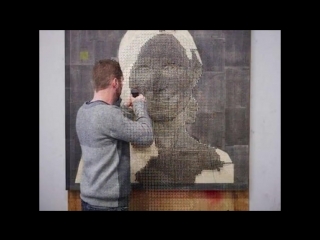

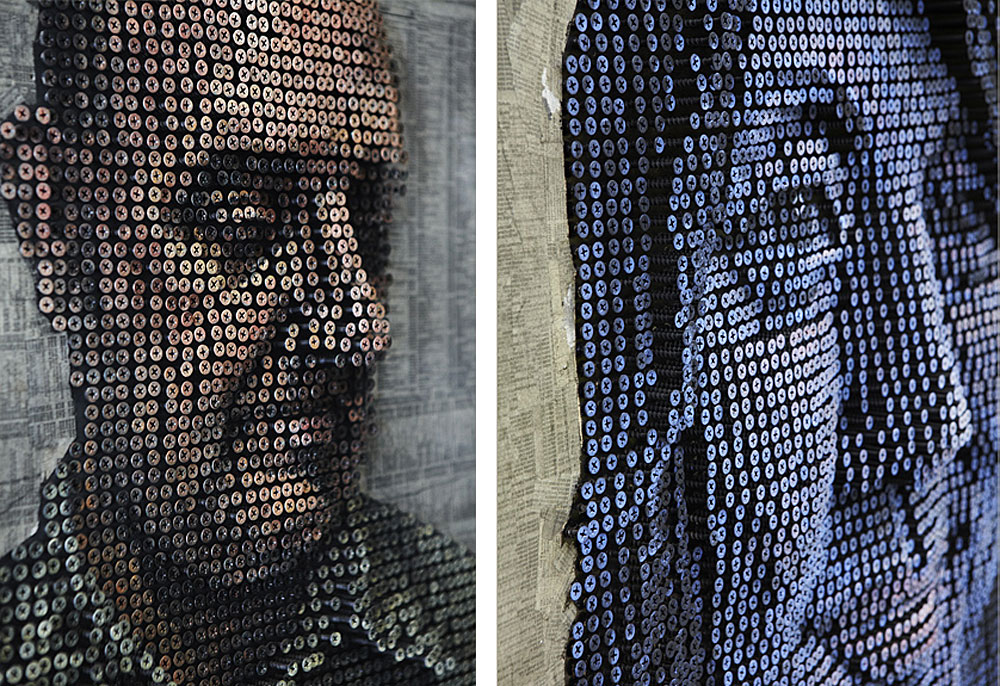

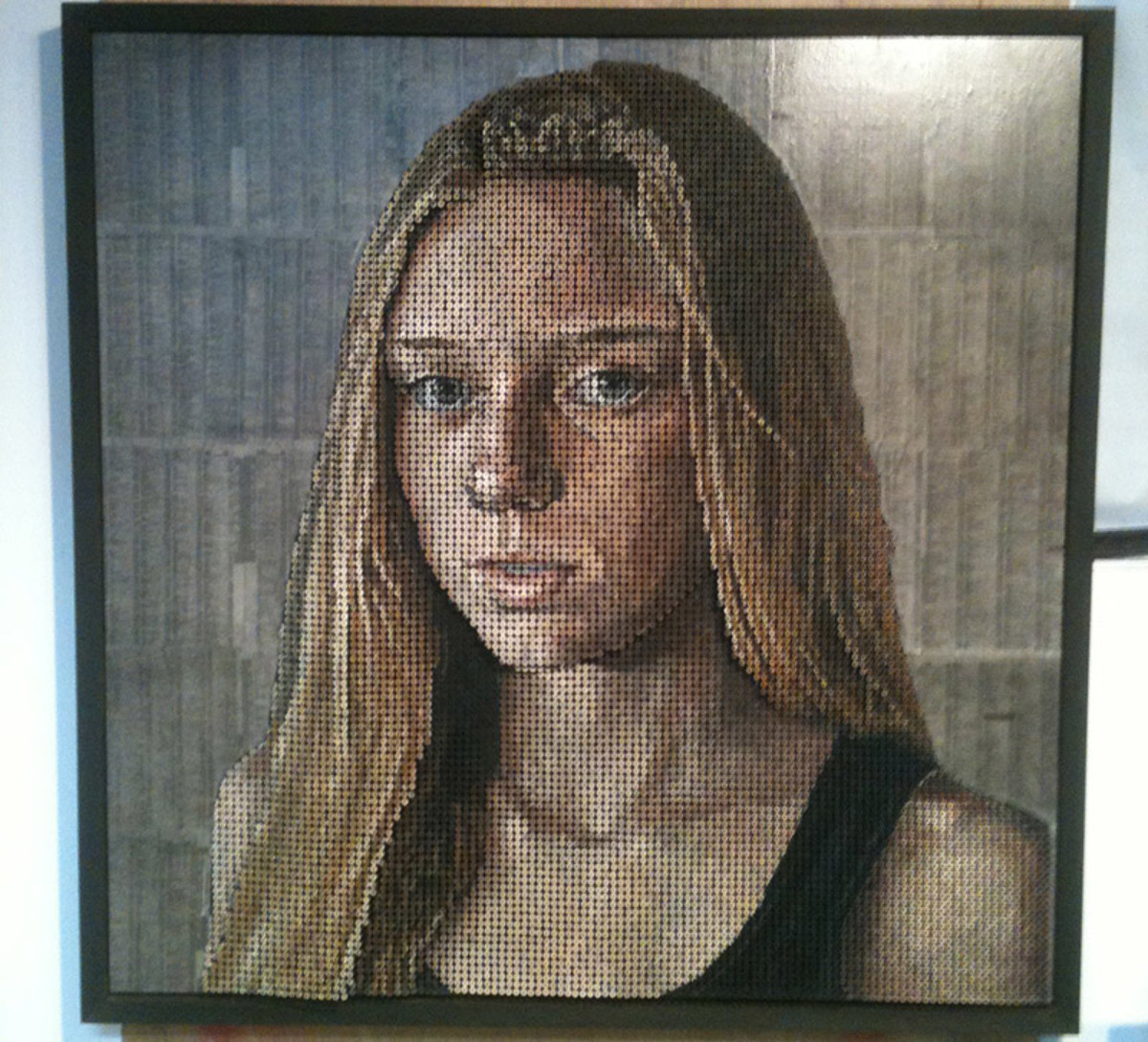

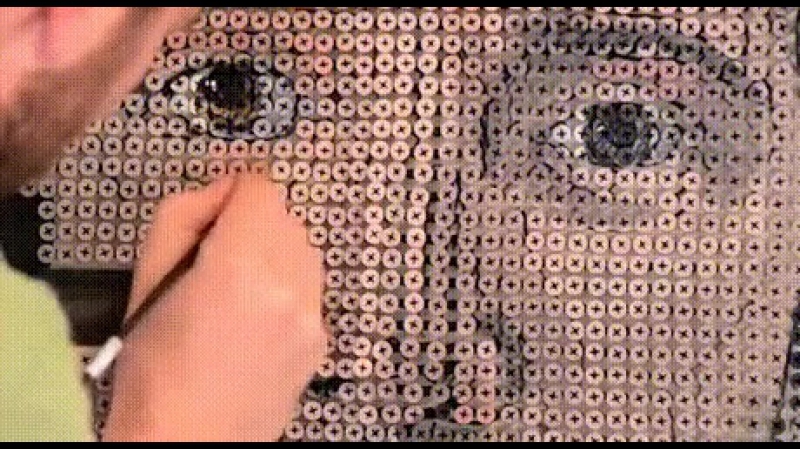

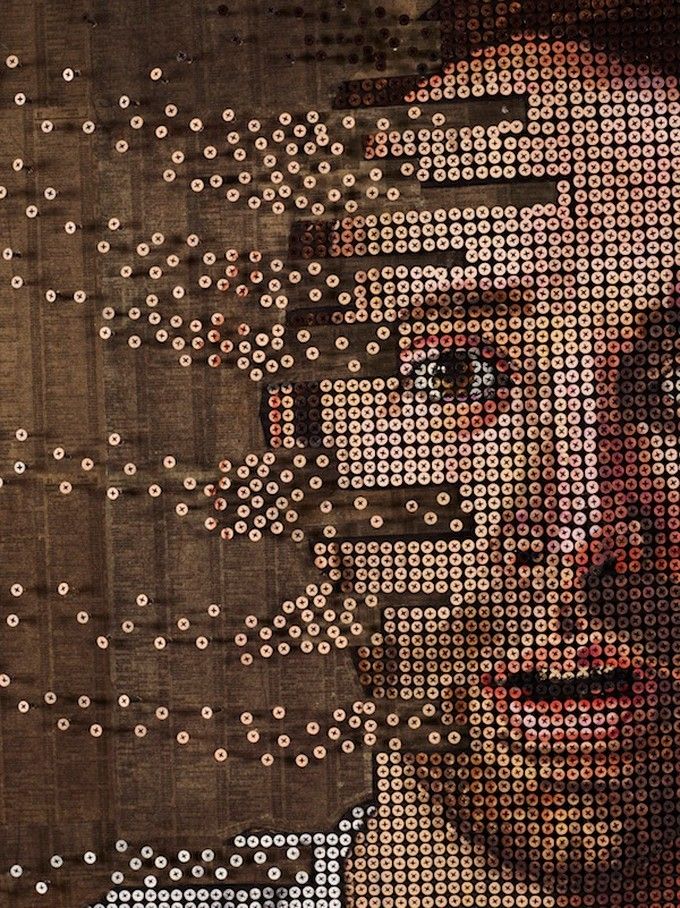

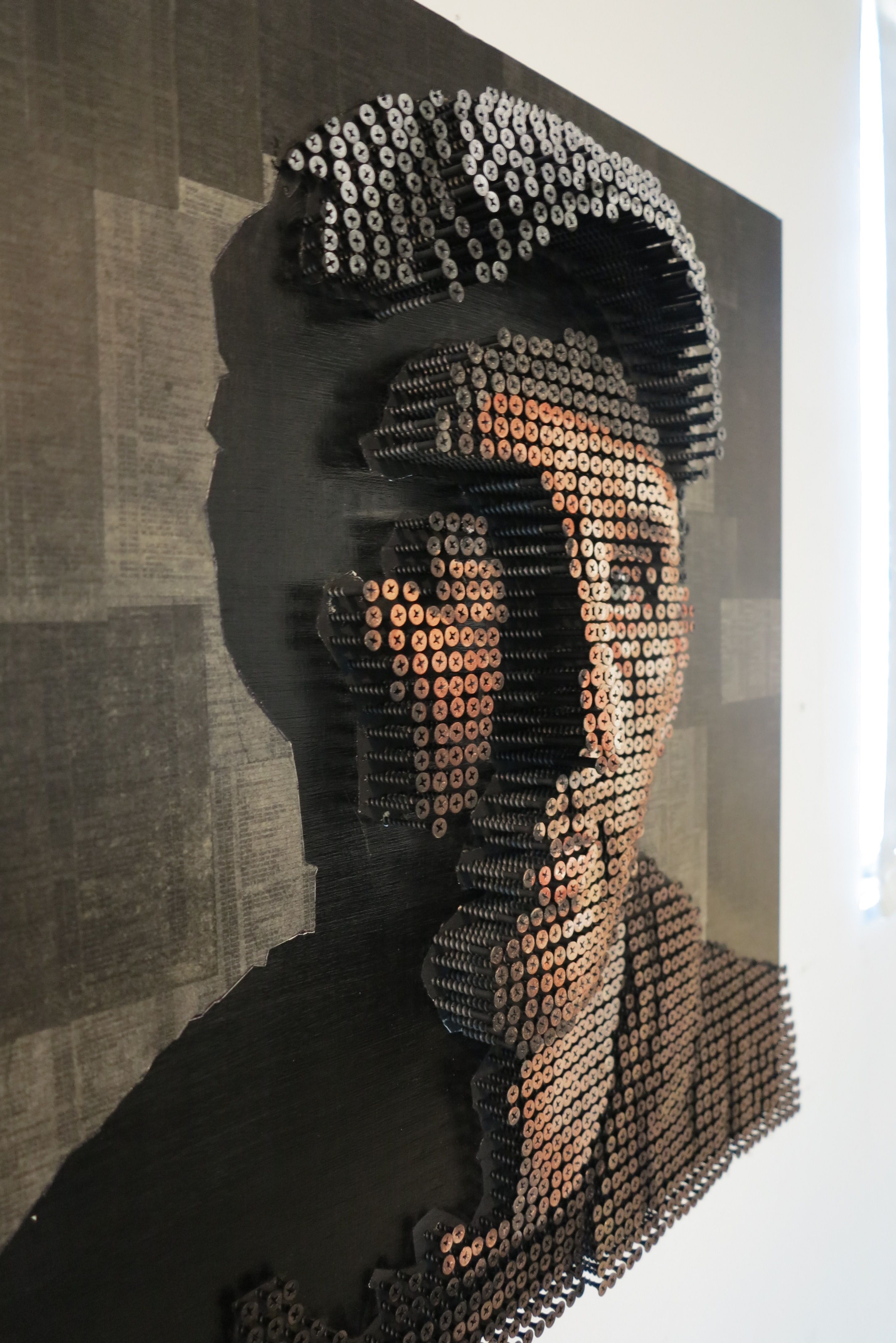

С помощью саморезов создаются 3D-портреты, которые не только в точности передают черты лиц, но и делают изображение объемным за счет неровной поверхности.

Придумал эту необычную технику создания портретов Эндрю Майерс (Andrew Myers). Скульптор Эндрю Майерс родился и жил в Германии, позднее переехал в Испанию. Свое художественное образование Эндрю получил в США, штате Калифорния, в Институте искусств, где, собственно, не изучал ни рисование, ни скульптуру.

В Европу Эндрю Майерс решил не возвращаться, а вот свой уникальный стиль нашел в воплощении объемных портретных изображений, которые создает с помощью шуруповерта и метизов.

Вот уже более тринадцати лет, с 2002 года, Майерс принимает участие выставках, конкурсах и вернисажах, где представляют нетривиальное искусство. Его картины, по сути, представляют из себя барельефы, где из плоскости выступает объем, делая за счет этого изображение реалистичным, не смотря на применяемый для его создания материал.

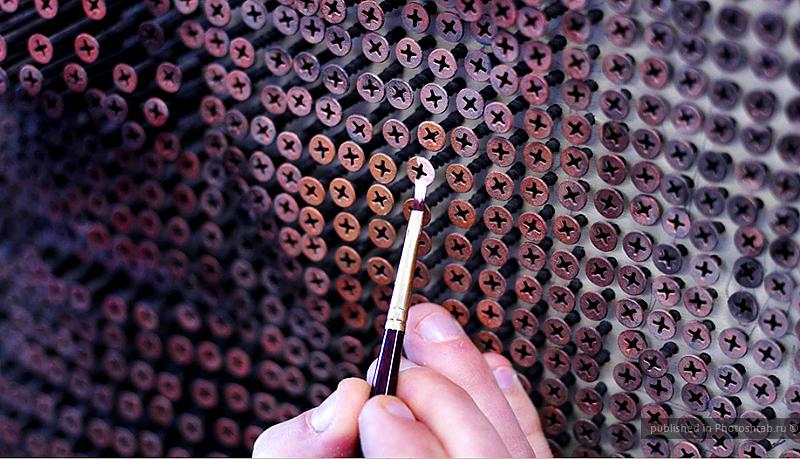

Для создания каждой картины художник использует фанерные листы, шурупы одинаковых размеров, масляные краски и кисть, а также листы старых газет. Приступая к работе с картиной, Эндрю с помощью электродрели наносит разметку из маленьких отверстий.

Затем на фанеру наносится карандашный эскиз картины, после чего приклеивает коллаж из газетных вырезок, телефонных справочников и старых печатных изданий на фоновое пространство вокруг эскиза.

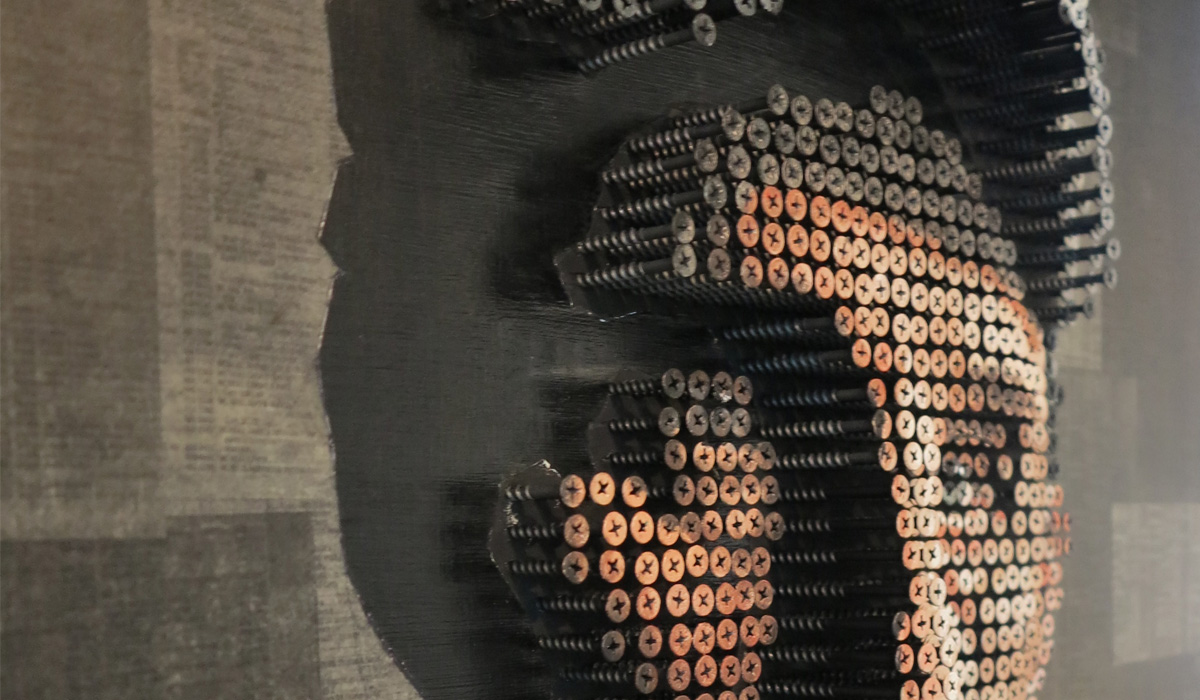

Рисунок состоит из шурупов-саморезов, которые должны входить в фанеру строго под прямым углом и выступать из поверхности образуя трехмерное изображение.

Работая над картиной, Эндрю Майерс не использует современные технологии, то есть не просчитывает изображение с помощью программ компьютерной графики.

Вид картины возникает в его воображении, которое он затем воплощает в жизнь, вкручивая саморезы почти вплотную друг к другу, на различную глубину в толстый лист фанеры.

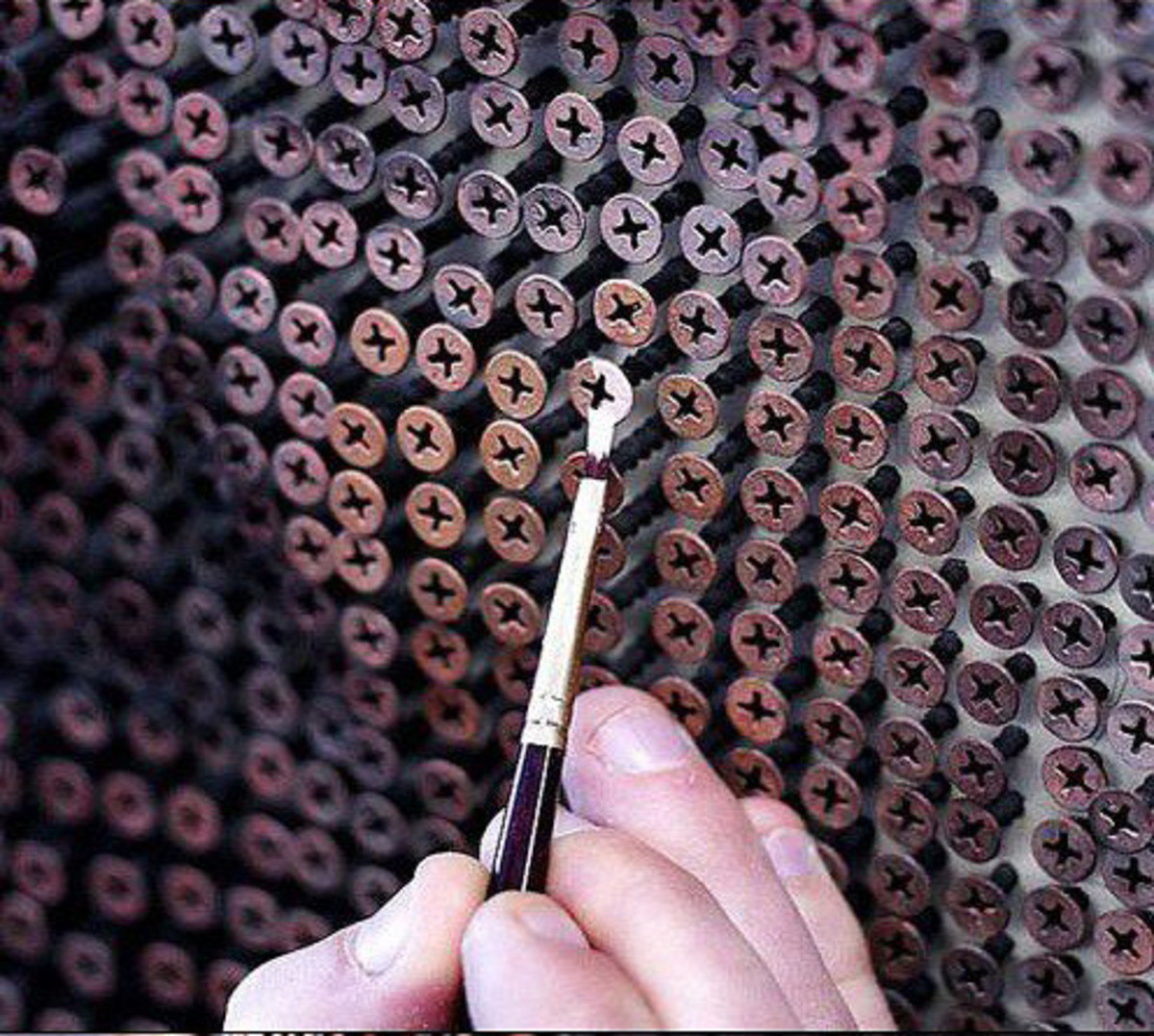

3D-картины получаются довольно большие, их площадь доходит до полутора квадратных метров. Когда все шурупы вкручены, начинается работа масляными красками, которые художник наносит с помощью кисти на головки шурупов.

На показ Эндрю Майерс выносит не только портреты. Среди его работ есть графические работы, которые напоминают эмпрессионизм.

Один из последних проектов Эндрю Майерса вышел за пределы портретов и посвящен обычной мужской рубашке.

Название картины «Это был длинный день», она изображает повешенную на плечики после рабочего дня мужскую рубашку, а подложкой служат уникальные вырезки из старых французких газет начала двадцатого века.

На создание рубашки понадобилось шесть с половиной тысяч саморезов! Все это создает необычную ауру картине, мимо нее не пройдешь равнодушным.

Все это еще раз доказывает, что талант может найти свое место в искусстве и создать свой уникальный стиль.

Необычные картины из шурупов и саморезов. Необычные картины из шурупов и саморезов Где заказать портрет из шурупов

Недавно мы с вами поделились мастерством Мохаммада Хейрха, иранского фотографа, и пообещали продолжение. И теперь с радостью выполняем: сегодняшний пост полностью посвящен восточным фотографиям Мохаммада, сделанным во время путешествия по Афганистану, а также в родном Иране. Фотомастер живет сейчас…

Nissan Juke Nismo

Компания Ниссан не стоит на месте и продолжает развивать необычные концепты своих автомобилей, таких, как, например, Nissan TeRRA. И помогает ей в этом её же спортивное подразделение Nismo, которое как раз и занимается тюнингом и модификацией уже существующих и планируемых к выпуску автомобилей. Не…

И помогает ей в этом её же спортивное подразделение Nismo, которое как раз и занимается тюнингом и модификацией уже существующих и планируемых к выпуску автомобилей. Не…

Синий город

Среди всего великолепия Марокко особое внимание обращает на себя маленький городок Шефшауен (Chefchaouen), расположенный на северо-западе страны на склонах Рифских гор. Этот административный центр провинции Тетуана с населением всего 35 тыс. человек получил свою известность, как многие…

Веллингтон — декорации для Миранды

Уже больше полугода супермодель Миранда Керр с сынишкой живет в Новой Зеландии, отлучаясь только по рабочим вопросам. Здесь идут съемки нового фильма «Хоббит: нежданное путешествие», в котором задействован супруг и отец Орландо Блум. Супермодель наслаждается спокойной жизнью в Веллингтоне, где вся…

Горячий шоколад: самый согревающий напиток

Есть ли что-то более подходящее для меню в осенний вечер, чем горячий шоколад! Обжигающий, тягучий, с зефиром или карамелью, шоколад не только отлично согревает, но и надолго насыщает. Это прекрасный вариант напитка для долгой прогулки или выходных на природе. Горячий шоколад и какао — не одно и то…

Это прекрасный вариант напитка для долгой прогулки или выходных на природе. Горячий шоколад и какао — не одно и то…

Концепт McLaren P1

Продолжая экскурсию по Парижскому автосалону 2012 года, хотелось бы отдельно остановиться на суперкаре от McLaren. Речь идет о концепте McLaren P1, пришедшем на смену другой легенде МакЛарен — F1. Заглянуть внутрь мы пока не сможем, потому что у новинки, представленной на выставке, отсутствует…

Художественное фото: Катя Рашкевич

Художественное фото позволяет фотографу быть практически художником, который может запечатлеть образ на снимке и добавить к нему любой фантазийный сюжет. С помощью художественной фотографии можно отправить человека в полет, надеть на героя несколько масок или вообще вписать в нереальную картину с…

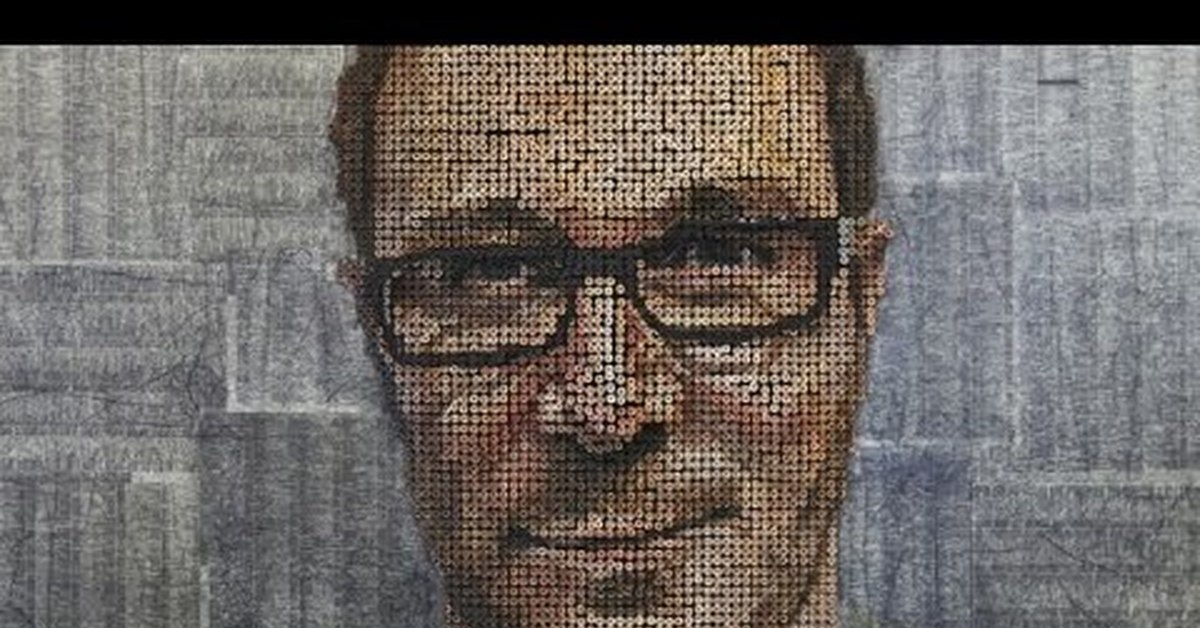

Мы все привыкли, что портрет – это нарисованное на бумаге или холсте изображение человека. Но, один художник и графический дизайнер Брюс Маккли побил все стереотипы и создал портреты из шурупов. Невероятные 3D портреты под названиями Descent и Turning Away, что в переводе соответственно

Падение и Поворот, поражают своей оригинальностью и необычностью. Во-первых, необычный материал для создания портрета, а во-вторых, текстурность или 3D эффект. Для того, чтобы сделать такие шедевры, художнику пришлось немало потрудиться над этими работами. Для каждой детали были использованы тысячи тонированных настилов и крепежных шурупов, которые высверливались на разной глубине для создания текстуры. Особенно актуальные такие картины для слепых зрителей, которым рекомендуется прикасаться к портретам и тем самым представлять себе картину в уме.

Во-первых, необычный материал для создания портрета, а во-вторых, текстурность или 3D эффект. Для того, чтобы сделать такие шедевры, художнику пришлось немало потрудиться над этими работами. Для каждой детали были использованы тысячи тонированных настилов и крепежных шурупов, которые высверливались на разной глубине для создания текстуры. Особенно актуальные такие картины для слепых зрителей, которым рекомендуется прикасаться к портретам и тем самым представлять себе картину в уме.

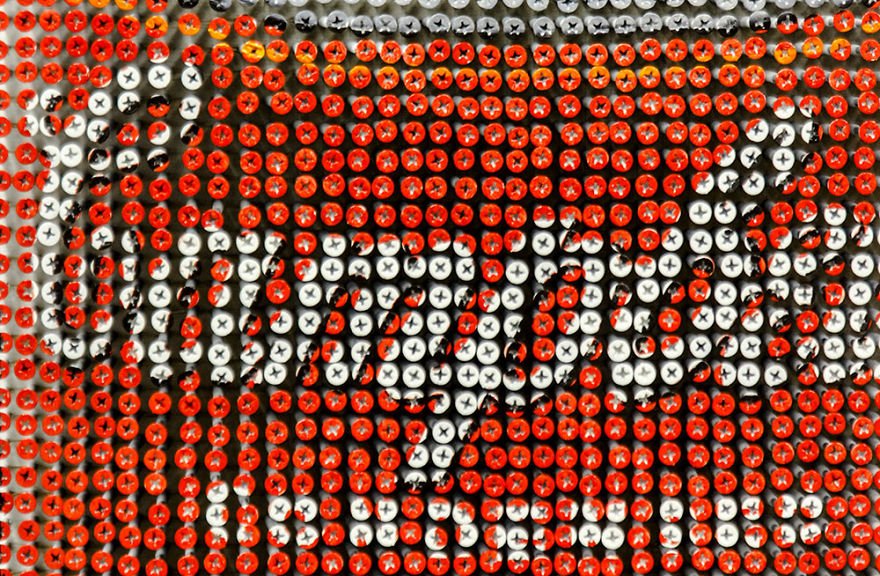

Портрет «Падение»

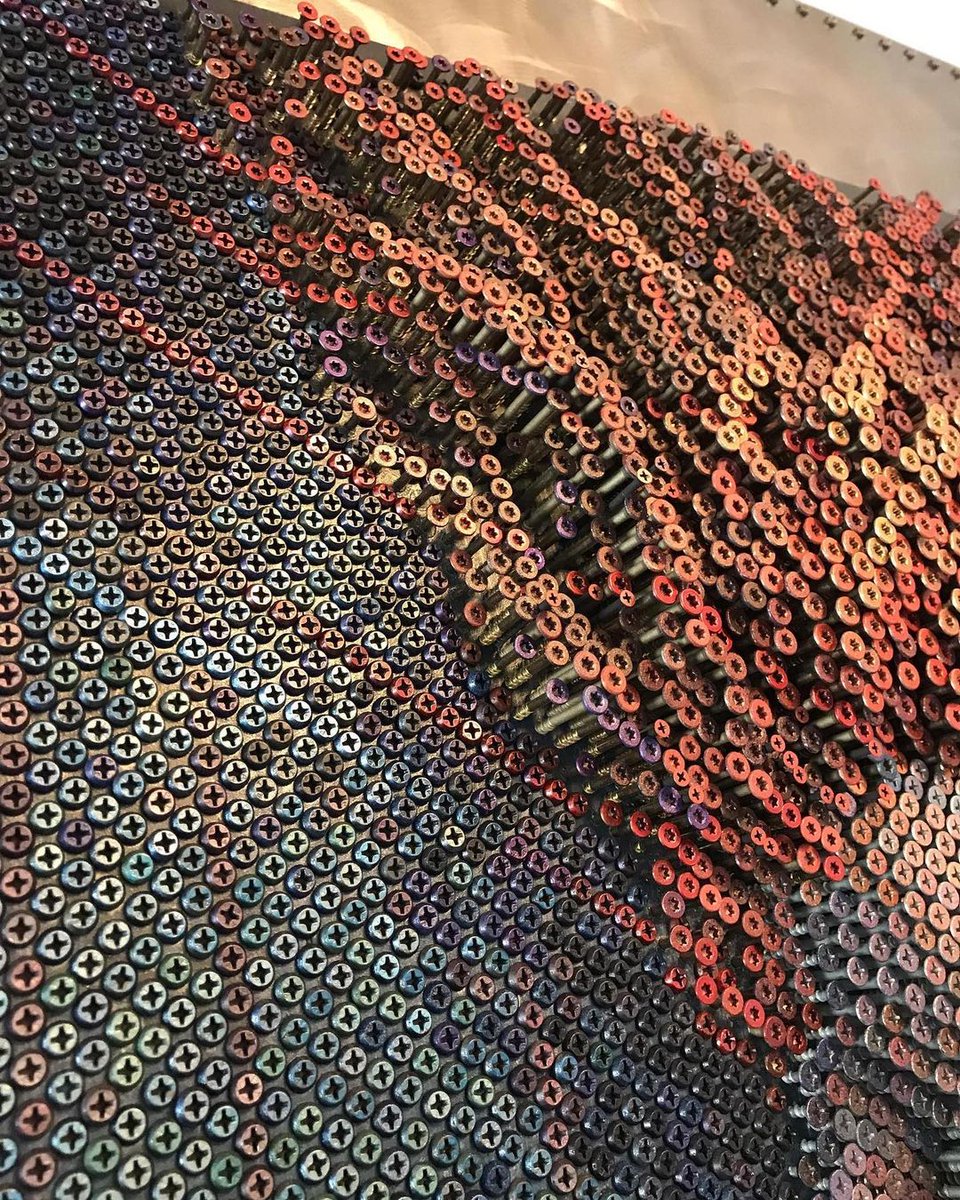

Для портрета «Падение», который он называет «изучением равновесия, хаоса и гармонии», было потрачено сотни часов на тонкую настройку более чем 20 000 окрашенных шурупов. И это все было сделано ради достижения завораживающего трехмерного эффекта. Этот портрет весит около 359 фунтов, а его высота – 7 футов. Такая яркая, индустриальная мозаика занимает место между живописью и скульптурой.

Несмотря на многие ограничения материала, из которого Маккли делает свои работы, он утверждает, что такая необычная среда выбора все-таки позволяет его работе преуспеть в тонком использовании тона и цвета. Метод, которым пользуется Брюс, достаточно утомительный и сложный, но в то же время он позволяет что-то переделать или повторно использовать те же детали.

Метод, которым пользуется Брюс, достаточно утомительный и сложный, но в то же время он позволяет что-то переделать или повторно использовать те же детали.

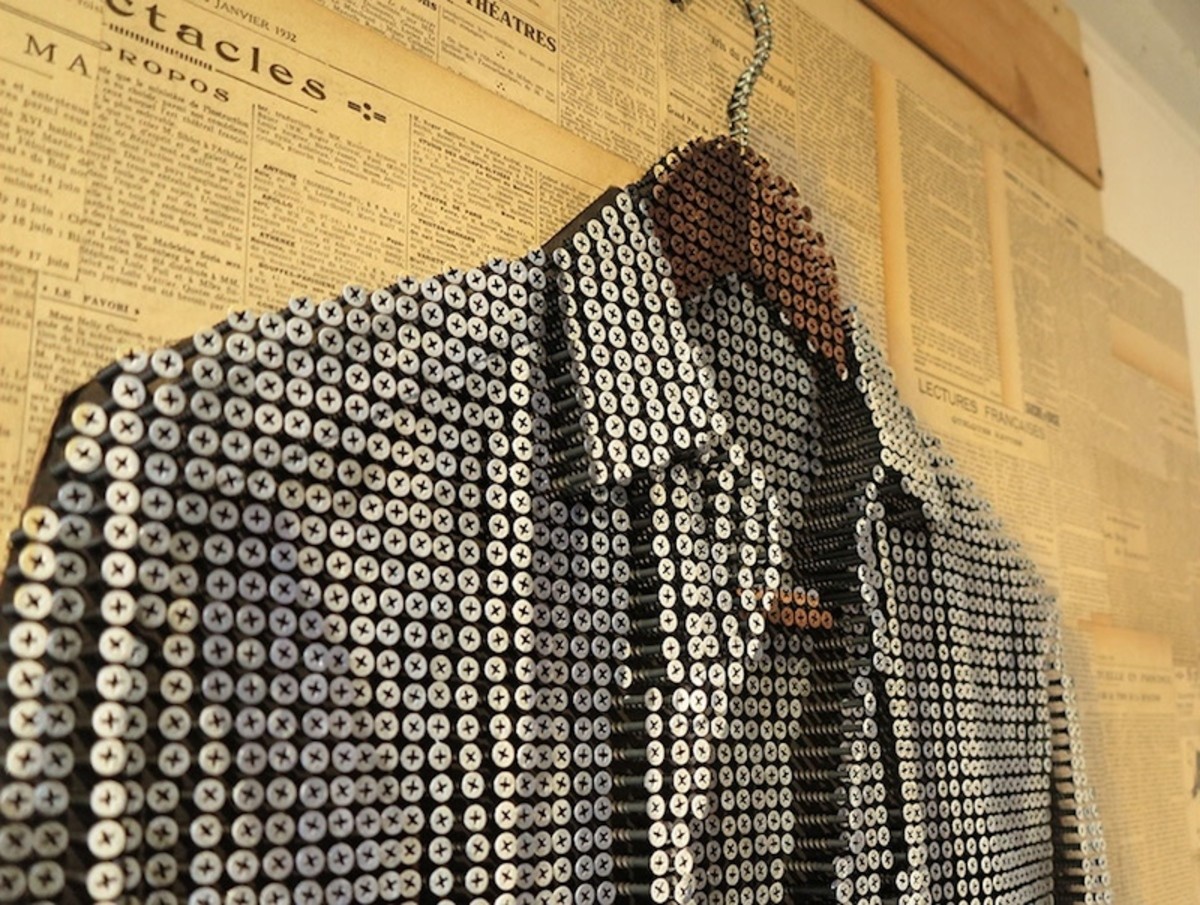

«Turning Away» — первая работа Брюса

Его первая работа «Turning Away», что в переводе звучит как «Поворот», стала вдохновением для следующих работ с использованием шурупов. В этой картине художник использовал 9000 шурупов. Самое удивительное то, что Брюс – самоучка. У него нет формального образования искусству. Он просто был увлечен такими художниками как Фразетта, Гигер, Пэрриш, Дали и другими такими же интересными деятелями искусства того времени.

Эта нереальность, которая изображена на картинах этих художников вызвала у Маккли привычку мечтать и творить. И это удается ему по сей день. Если вы хотите посмотреть работы Маккли вживую, картина «Падение» будет представлена этой осенью в здании The B.O.B. в центре Гранд-Рапидс во время выставки ArtPrize 9.

Его другая работа под названием Turning Away («Поворот») использует более 9 000 шурупов.

Каждый скручивающий шуруп просверлен на разных уровнях на сосновой доске, для того, чтобы передать глубину и текстуру.

Художник Брюс Маккли использовал более 20 000 шурупов, чтобы создать невероятный трехмерный портрет под названием Падение.

Вы обращали внимание, что очень многие вещи в последнее время становятся материалом не только для творчества, но и для создания настоящих произведений искусства? Это так, ведь даже обыденный саморез в руках умельца уже превратился в элемент картины, да не простой.

С помощью саморезов создаются 3D-портреты, которые не только в точности передают черты лиц, но и делают изображение объемным за счет неровной поверхности.

Придумал эту необычную технику создания портретов Эндрю Майерс (Andrew Myers). Скульптор Эндрю Майерс родился и жил в Германии, позднее переехал в Испанию. Свое художественное образование Эндрю получил в США, штате Калифорния, в Институте искусств, где, собственно, не изучал ни рисование, ни скульптуру.

В Европу Эндрю Майерс решил не возвращаться, а вот свой уникальный стиль нашел в воплощении объемных портретных изображений, которые создает с помощью шуруповерта и метизов.

Вот уже более тринадцати лет, с 2002 года, Майерс принимает участие выставках, конкурсах и вернисажах, где представляют нетривиальное искусство. Его картины, по сути, представляют из себя барельефы, где из плоскости выступает объем, делая за счет этого изображение реалистичным, не смотря на применяемый для его создания материал.

Для создания каждой картины художник использует фанерные листы, шурупы одинаковых размеров, масляные краски и кисть, а также листы старых газет. Приступая к работе с картиной, Эндрю с помощью электродрели наносит разметку из маленьких отверстий.

Затем на фанеру наносится карандашный эскиз картины, после чего приклеивает коллаж из газетных вырезок, телефонных справочников и старых печатных изданий на фоновое пространство вокруг эскиза.

Рисунок состоит из шурупов-саморезов, которые должны входить в фанеру строго под прямым углом и выступать из поверхности образуя трехмерное изображение.

Работая над картиной, Эндрю Майерс не использует современные технологии, то есть не просчитывает изображение с помощью программ компьютерной графики.

Вид картины возникает в его воображении, которое он затем воплощает в жизнь, вкручивая саморезы почти вплотную друг к другу, на различную глубину в толстый лист фанеры.

3D-картины получаются довольно большие, их площадь доходит до полутора квадратных метров. Когда все шурупы вкручены, начинается работа масляными красками, которые художник наносит с помощью кисти на головки шурупов.

На показ Эндрю Майерс выносит не только портреты. Среди его работ есть графические работы, которые напоминают эмпрессионизм.

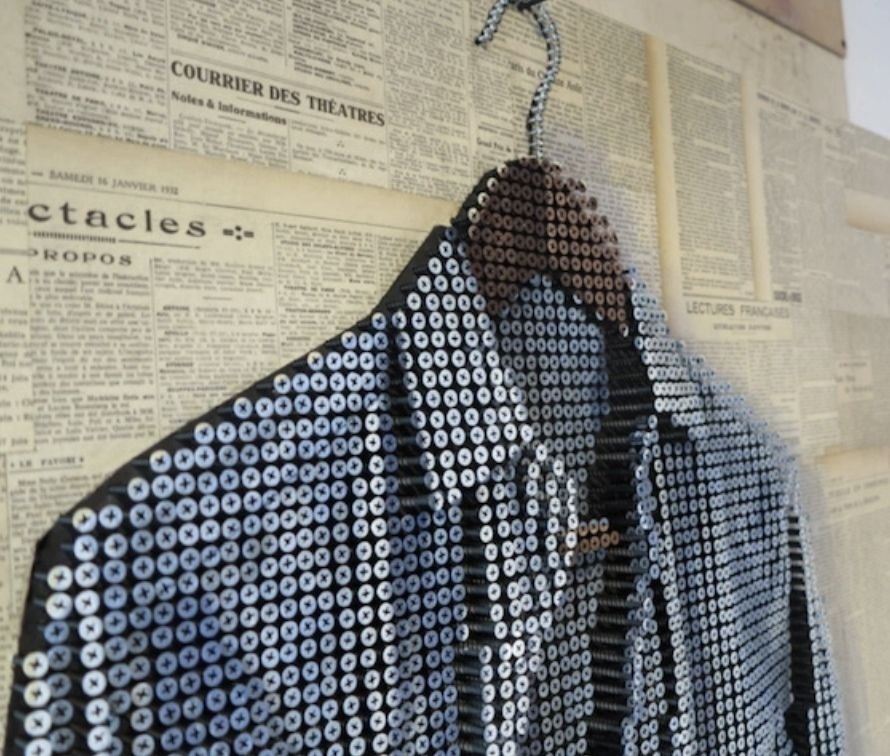

Один из последних проектов Эндрю Майерса вышел за пределы портретов и посвящен обычной мужской рубашке.

Название картины «Это был длинный день», она изображает повешенную на плечики после рабочего дня мужскую рубашку, а подложкой служат уникальные вырезки из старых французких газет начала двадцатого века.

На создание рубашки понадобилось шесть с половиной тысяч саморезов! Все это создает необычную ауру картине, мимо нее не пройдешь равнодушным.

Все это еще раз доказывает, что талант может найти свое место в искусстве и создать свой уникальный стиль.

Эндрю Майерс (Andrew Myers) – единственный в своем роде творец: он создает свои трехмерные картины из … шурупов – саморезов, ввинчивая их на разную глубину; он, в прямом смысле, привинчивает изображение к полотну.

Что интересно, мастер все расчеты и наметки делает вручную, без помощи компьютера. Он говорит, что его творение сопоставимо со скульптурой, имеет форму и объем, с которым он и работает. Если коротко, можно объяснить так – он размещает рисунок на поверхности, при помощи сетки намечает точки — места вкручивания и «ключевые» точки – например, кончик носа, глаза и т.д. Отверстия нужно просверлить так, чтобы шуруп стоял строго перпендикулярно поверхности, не наклоняясь. Фон картинам обеспечивают страницы телефонных справочников.

Фон картинам обеспечивают страницы телефонных справочников.

Работы Эндрю Майерса

На «завинчивание» первой работы Эндрю Майерс (Andrew Myers) потратил полгода. Начинать всегда трудно: много вопросов возникает в процессе работы. Вначале мастер сомневался, нужно ли делать пометки для каждого винта (а учитывая, что в картине их от 6 до 10 тысяч, вопрос оказывается действительно важным), затем искал способ, как удалить пометки из-под уже ввинченных шурупов. Способ он нашел, но открывать секрет не торопится.

Сейчас средняя стоимость его картины около $35,000, но мастер утверждает, что работает не только ради денег. Он говорит, что к нему в мастерскую приходит молодежь, которая не любит ходить в галереи и на выставки, и он рад, что с его помощью они приобщаются к искусству. Среди его поклонников есть слепые люди, которым «любуются» его картинами руками.

Вы обращали внимание, что очень многие вещи в последнее время становятся материалом не только для творчества, но и для создания настоящих произведений искусства? Это так, ведь даже обыденный саморез в руках умельца уже превратился в элемент картины, да не простой.

С помощью саморезов создаются 3D-портреты, которые не только в точности передают черты лиц, но и делают изображение объемным за счет неровной поверхности.

Придумал эту необычную технику создания портретов Эндрю Майерс (Andrew Myers). Скульптор Эндрю Майерс родился и жил в Германии, позднее переехал в Испанию. Свое художественное образование Эндрю получил в США, штате Калифорния, в Институте искусств, где, собственно, не изучал ни рисование, ни скульптуру.

В Европу Эндрю Майерс решил не возвращаться, а вот свой уникальный стиль нашел в воплощении объемных портретных изображений, которые создает с помощью шуруповерта и метизов.

Вот уже более тринадцати лет, с 2002 года, Майерс принимает участие выставках, конкурсах и вернисажах, где представляют нетривиальное искусство. Его картины, по сути, представляют из себя барельефы, где из плоскости выступает объем, делая за счет этого изображение реалистичным, не смотря на применяемый для его создания материал.

Для создания каждой картины художник использует фанерные листы, шурупы одинаковых размеров, масляные краски и кисть, а также листы старых газет. Приступая к работе с картиной, Эндрю с помощью электродрели наносит разметку из маленьких отверстий.

Затем на фанеру наносится карандашный эскиз картины, после чего приклеивает коллаж из газетных вырезок, телефонных справочников и старых печатных изданий на фоновое пространство вокруг эскиза.

Рисунок состоит из шурупов-саморезов, которые должны входить в фанеру строго под прямым углом и выступать из поверхности образуя трехмерное изображение.

Работая над картиной, Эндрю Майерс не использует современные технологии, то есть не просчитывает изображение с помощью программ компьютерной графики.

Вид картины возникает в его воображении, которое он затем воплощает в жизнь, вкручивая саморезы почти вплотную друг к другу, на различную глубину в толстый лист фанеры.

3D-картины получаются довольно большие, их площадь доходит до полутора квадратных метров. Когда все шурупы вкручены, начинается работа масляными красками, которые художник наносит с помощью кисти на головки шурупов.

Когда все шурупы вкручены, начинается работа масляными красками, которые художник наносит с помощью кисти на головки шурупов.

На показ Эндрю Майерс выносит не только портреты. Среди его работ есть графические работы, которые напоминают эмпрессионизм.

Один из последних проектов Эндрю Майерса вышел за пределы портретов и посвящен обычной мужской рубашке.

Название картины «Это был длинный день», она изображает повешенную на плечики после рабочего дня мужскую рубашку, а подложкой служат уникальные вырезки из старых французких газет начала двадцатого века.

На создание рубашки понадобилось шесть с половиной тысяч саморезов! Все это создает необычную ауру картине, мимо нее не пройдешь равнодушным.

Все это еще раз доказывает, что талант может найти свое место в искусстве и создать свой уникальный стиль.

Виды саморезов для пластика и их характеристики

Саморезы для пластика опалубка или нарезка ее резьбы при ввинчивании в пластик устанавливаются в предварительно просверленные или отформованные направляющие отверстия. Саморезы для пластика, как следует из названия, формируют или нарезают резьбу при ввинчивании в пластик с предварительно просверленными или формованными направляющими отверстиями. Они обеспечивают экономичный метод соединения двух пластиков или металлов в пластик и позволяют легко разбирать и собирать.

Саморезы для пластика, как следует из названия, формируют или нарезают резьбу при ввинчивании в пластик с предварительно просверленными или формованными направляющими отверстиями. Они обеспечивают экономичный метод соединения двух пластиков или металлов в пластик и позволяют легко разбирать и собирать.

Содержание данной статьи

Что такое саморезы для пластика?

Саморезы для пластика, как следует из названия, формируют или нарезают резьбу при ввинчивании в пластик с предварительно просверленными или формованными направляющими отверстиями. Они обеспечивают экономичный метод соединения двух пластиков или металла с пластиком и позволяют легко разбирать и собирать.

Саморезы для пластика (Источник: stanleyengineeredfastening.com) Эти саморезы являются отличным выбором, особенно для деталей, изготовленных методом литья под давлением, так как литье направляющих отверстий намного дешевле, чем резьбовые отверстия или резьбовые вставки. Эти специальные застежки используются вместо стандартных застежек из-за их узкого профиля резьбы, повышенного сопротивления выдергиванию и меньшего радиального напряжения. Меньшее радиальное напряжение также предотвращает повреждение бобышки.

Меньшее радиальное напряжение также предотвращает повреждение бобышки.

Их часто принимают за саморезы. Стандартные саморезы имеют наконечник для сверления на конце винта, который помогает формировать резьбу без направляющего отверстия. Они используются преимущественно в листовом металле, мягком металле и дереве для сверления, нарезания резьбы и завинчивания шурупов за один шаг.

Как работает саморез для пластика?

Чем саморезы для пластика отличаются от стандартных шурупов?

Уголки профиля резьбы , также называемые угол наклона саморезов, имеют меньшие размеры, чем стандартные винты, как показано на рисунке ниже, что снижает внутренние радиальные напряжения, создаваемые при снятии и деформации пластика.

Поскольку диаметр основания меньше, чем у стандартной застежки, резьбовое зацепление (CM) диаметрально больше, чем у стандартной застежки, что увеличивает удерживающую способность на мягком пластике по сравнению с металлом.

Типы саморезов

Выбор крепежа, наиболее подходящего для материала, позволит использовать более тонкие бобышки и избежать использования специальных вставок и фиксирующих компонентов, что снизит общую стоимость инженерного изделия. Это также сократит использование пластиковых материалов, время впрыска и стоимость деталей для литья под давлением.

Саморезы подразделяются на две группы: резьбонарезные и резьбонарезные. Выбор винтового типа будет зависеть от его требований к применению, типа материала и свойств. Существует множество торговых марок и запатентованных конструкций от различных компаний, таких как крепежные детали Stanley, EPOK, TR и т. д. У всех производителей есть варианты с различными углами профиля резьбы (30-45-48 градусов), чтобы соответствовать диапазону модуля изгиба пластмасс.

Накатка резьбы

Винты для накатки пластмассы не имеют заостренного конца, и для них потребуется направляющее отверстие. Винтовая резьба деформирует пластиковый материал, обтекая резьбу. Следовательно, решающее значение имеют величина перекрытия (зацепление резьбы) и угол профиля резьбы.

Винтовая резьба деформирует пластиковый материал, обтекая резьбу. Следовательно, решающее значение имеют величина перекрытия (зацепление резьбы) и угол профиля резьбы.

Резьбонарезные винты создают высокие внутренние напряжения, поскольку материал скорее деформируется, чем удаляется. В результате эти винты можно использовать только в мягких полимерах с более низким модулем изгиба.

Резьбонарезной

Винты для нарезания резьбы для пластика, также известные как самонарезающие винты, имеют острую режущую кромку, которая разрезает пластик, когда они ввинчиваются в направляющее отверстие, образуя резьбовое соединение. Это создает меньшее внутреннее напряжение по сравнению с винтами для формовки резьбы, что делает их подходящими для более жестких пластиковых материалов с более высоким модулем изгиба.

Резьбонарезные винты для пластика (Фото: stanleyengineeredfastening.com) Важно иметь правильный диаметр и глубину направляющего отверстия. Глубина отверстия должна быть больше, чем длина зацепления винта, чтобы оставалось место для перемещения удаленного материала. Для пластиков, наполненных волокном или стекловолокном, они обеспечивают высокое зацепление с резьбой, высокие зажимные нагрузки и снижение напряжения. Самым большим недостатком резьбонарезного винта является срыв резьбы при разборке.

Глубина отверстия должна быть больше, чем длина зацепления винта, чтобы оставалось место для перемещения удаленного материала. Для пластиков, наполненных волокном или стекловолокном, они обеспечивают высокое зацепление с резьбой, высокие зажимные нагрузки и снижение напряжения. Самым большим недостатком резьбонарезного винта является срыв резьбы при разборке.

Преимущества и недостатки использования саморезов для пластика

Преимущества

- Саморезы для соединения пластика надежны при правильном использовании

- Они дешевы по сравнению с другими средствами соединения

- Легко разбираются 90 051 Это не не требует предварительно отформованной резьбы

- Хорошая ударопрочность и вибростойкость

- Не требует времени отверждения или времени отверждения для достижения полной прочности

- Не требует специального инструмента

Недостатки

- Всего до 10 циклов разборки и сборки

- Вероятна концентрация напряжения или рост напряжения

- Очень трудно контролировать момент затяжки

- Увеличивает количество деталей 9 0051 Это может повлиять на внешний вид конечного продукта

Руководство по проектированию самонарезающих резьбовых соединений для пластмасс

Пластмасса открывает большие возможности для дизайнеров инженерных изделий благодаря своей универсальности и выбору материалов. Но когда дело доходит до соединения пластика или пластика с другим материалом, возникают некоторые уникальные проблемы, такие как использование крепежных деталей и резьбы.

Но когда дело доходит до соединения пластика или пластика с другим материалом, возникают некоторые уникальные проблемы, такие как использование крепежных деталей и резьбы.

Стандартные винты и саморезы для металла, такие как тип A и тип AB, не подходят для пластика из-за их большого угла задней поверхности и мелкой резьбы. Они используются на листовом металле и толстых пластиковых листах, таких как рамы из ПВХ. Как обсуждалось в разделе выше, два типа саморезов, доступных для использования на наиболее распространенных пластмассах , представляют собой резьбонарезные винты и винты для нарезки резьбы .

Каждый тип пластмассы имеет уникальные характеристики, такие как пластичность, тепловое расширение и удержание зажима. Выбор крепежа, который лучше всего соответствует этим характеристикам, имеет важное значение для успешного винтового соединения в конструкции вашего продукта.

Имея так много доступных полимеров типа , всегда лучше протестировать резьбовое соединение, чтобы найти наилучший тип и конструкцию резьбы. Выбор правильного крепежа, разработанного для определенного типа материала, даст

Выбор правильного крепежа, разработанного для определенного типа материала, даст

- Более высокий крутящий момент при снятии

- Увеличенное сопротивление ослаблению

- Более высокие показатели выдергивания

Самонарезающий винт для пластиковых расчетных факторов

Саморезное резьбовое соединение эффективность зависит от следующих факторов

- Свойства пластикового материала

- Типы винтов

- Конструкция интерфейса крепежа

Свойства пластикового материала

На характеристики самонарезающего пластикового резьбового соединения влияют следующие пластические свойства.

- Жесткость материала (модуль изгибного пластика)

- добавки и наполнители (наполнитель, содержание армирования и тип)

- Скорость термического расширения

- Скорость ползучести

СРЕДСТВА СТИВАНИЯ МАТЕРИКА — ЖЕЛЕКОВЫЕ МОДУЛУС ПЛАСТИКИ

— гибкий модул пласт.

.

0133

0133Модуль изгиба или модуль изгиба измеряет жесткость пластика на начальном этапе процесса изгиба и деформации и представляет собой отношение напряжения к деформации при деформации изгиба . Проще говоря, склонность пластика сопротивляться изгибу.

| Материалы | Модуль упругости при изгибе (psi) | Модуль упругости при изгибе (МПа) | ||

|---|---|---|---|---|

| Термопласты | 901 53 КовкийПолиэтилен (PE) | 150000 | 1034 | |

| Полипропилен (ПП) | 200000 | 1379 | ||

| Поликарбонат (ПК) | 340000 | 2344 | ||

| АБС, 0-20% стеклонаполнение | 350000 | 2413 | ||

| Полиамид 66 (ПА) | 350000 | 2413 | ||

| Ацеталь (АС) | 400000 | 2758 | ||

| Полистирол (ПС) | 430000 | 2965 | ||

| Полипропилен, 40% талька (PP40) | 500000 | 3447 | ||

| Полифенилен сульф ide | 550000 | 3792 | ||

| Умеренная | АБС, 20% стеклонаполнение | 650000 | 4482 | |

| Полиамид 66, 12% стеклонаполнение | 800000 | 5516 | ||

| Поликарбонат, 20% стекло заполнение (PC20) | 850000 | 5861 | ||

| Жесткий | Поликарбонат, 30% стеклонаполнение (PC30) | 1100000 | 7584 | |

| Полибутилен Терефтал 30 % стеклонаполнение (PBT30) | 1100000 | 7584 | ||

| Полиамид 66, 30 % стеклянный наполнитель (PA30) | 1200000 | 8274 | ||

| Жидкокристаллический полимер (LCP) | 1400000 | 9653 | 90 147||

| Реактопласты | Полифениленсульфид, 40 % заполнения (PPS40) | 1700000 | 11721 | |

| Фенольный, 20% стеклонаполнитель | 1750000 | 12066 | ||

| Полиэстер, 50% стеклонаполнитель | 2100000 | 14479 | ||

Модуль упругости используется для определения Эффективность саморезного соединения. Как правило, более низкий модуль упругости означает, что больше материала будет обтекать профиль резьбы и позволит лучше формировать резьбу, а значит, и соединение будет лучше. Для термопластика с более высоким модулем изгиба обычно требуется крепеж с малым углом наклона спирали, чтобы избежать чрезмерного вращающего момента.

Как правило, более низкий модуль упругости означает, что больше материала будет обтекать профиль резьбы и позволит лучше формировать резьбу, а значит, и соединение будет лучше. Для термопластика с более высоким модулем изгиба обычно требуется крепеж с малым углом наклона спирали, чтобы избежать чрезмерного вращающего момента.

Влияние добавок и наполнителей

Несмотря на то, что добавки, такие как смазки для форм, наполнители и армирующие материалы (как показано в таблице ниже), добавляются для улучшения некоторых свойств материалов для литья под давлением , побочным эффектом является что он изменяет некоторые другие свойства, такие как модуль изгиба. Например, силикон отрицательно влияет на нагрузку зажима, так как снижает крутящий момент привода.

| Антиоксиданты | Антистатик |

| Смазочные материалы | УФ-стабилизаторы |

| Антипирены | Ударопрочные модификаторы |

Коэффициент теплового расширения

Любое вещество будет расширяться или сжиматься при изменении температуры. Это может привести к значительным изменениям размеров, короблению деталей или внутреннему напряжению. Кривая напряжения/деформации для термопластов сильно зависит от температуры. При одинаковой температуре пластмассы расширяются быстрее, чем металлы. Если комбинации зажатых материалов разные, то скорость их расширения тоже будет разной. Это приведет к тому, что прижимная нагрузка будет колебаться в зависимости от температуры.

Это может привести к значительным изменениям размеров, короблению деталей или внутреннему напряжению. Кривая напряжения/деформации для термопластов сильно зависит от температуры. При одинаковой температуре пластмассы расширяются быстрее, чем металлы. Если комбинации зажатых материалов разные, то скорость их расширения тоже будет разной. Это приведет к тому, что прижимная нагрузка будет колебаться в зависимости от температуры.

Свойство материала коэффициента линейного теплового расширения (показано выше) — это свойство, на которое следует обращать внимание при проектировании с использованием разнородных материалов. Это количественно определяет тенденцию пластика к расширению при повышении температуры.

Скорость ползучести

Все полимеры будут ползти или необратимо деформироваться при длительном напряжении или нагреве. Эта ползучесть приведет к потере зажимной нагрузки. На графике показан стандартный саморез для пластика, теряющий с течением времени прижимную силу.

Следующие методы уменьшают эффект ползучести в соединении

- Уменьшают поверхностное напряжение подшипника на

- нагрузка

- Уменьшение диаметра отверстия в зазоре для увеличения площади зажимной поверхности

- Уменьшение начальной зажимной нагрузки при сборке

Типы винтов

Выбор правильного резьбового крепления (самонарезающего винта), подходящего для материала, имеет решающее значение, поскольку он непосредственно воздействует отношение крутящего момента привода к полосе и удерживание зажима. Таблица жесткости материала сечения должна служить отправной точкой при выборе винтов с учетом жесткости материала.

Резьбонарезные и резьбонарезные винты доступны с углами наклона 30⁰, 40⁰, 45⁰, 48⁰ и 60⁰. Некоторые бренды также делают резьбу с двойным интервалом и трехлепестковую форму.

- 30⁰ Угол фланга — 30 -градусный круглый шар -нить с пониженным ядром и широким шагом резьбы для высокой производительности в большинстве термопластиков и некоторых термосветов

- 45⁰ Угол бокового угла с трилобулярным нити — трилобулярный сингл. начальный резьбонарезной винт с углом резьбы 45 градусов, предназначенный для установки в широкий спектр термопластов, включая стеклонаполненные нейлоны и модифицированный оксид полифенилена.

- Угол задней поверхности 60⁰ с трехдольной резьбой – Винт с трехзаходной резьбой с одним заходом и углом резьбы 60, предназначенный для стандартной работы при обработке нейлона, ацеталя, АБС-пластика и некоторых стеклонаполненных нейлонов.

- Винты для нарезки резьбы – A 30 o и 60 o круглая форма резьбы с зазубринами на конце, предназначенная для нарезания резьбы, используется для более твердых пластиков, таких как термореактивные.

- Резьба с двойным интервалом — они имеют углы наклона по бокам 30⁰ и 60⁰ с резьбой разного диаметра, как показано на рисунке выше.

Конструкция интерфейса крепежа

Ключевые факторы конструкции продукта, которые могут повлиять на способность крепежа работать удовлетворительно, это диаметр направляющего отверстия , зацепление резьбы , длина зацепления и конструкция выступа . Хотя дизайн продукта может накладывать определенные ограничения на эти четыре ключевых фактора, лабораторные испытания позволят установить наилучшее сочетание этих параметров для вашего приложения. Итак, вы должны провести некоторые испытания на образце пластика с различными винтами.

Диаметр направляющего отверстия и зацепление резьбы — Диаметр направляющего отверстия и диаметральное зацепление резьбы взаимосвязаны. Глубина боковой поверхности резьбы, заполненная материалом, называется зацеплением резьбы и выражается в процентах. Никогда не используйте 100% зацепление резьбы, так как это увеличит требуемый крутящий момент и не улучшит работу соединения. Как правило, для получения хорошего соединения на жестких материалах используется 75-80% зацепления резьбы.

Длина зацепления – Длина зацепления – это расстояние между резьбой полноразмерного крепления и материалом гайки. Длина зацепления винта указывается как коэффициент номинального диаметра винта и должна составлять от 2 до 2,5 диаметра винта.

Конструкция бобышки – Отверстия с уклоном необходимы для литья термопласта под давлением, но они уменьшают зацепление резьбы из-за изменения диаметра по длине винта. Для поддержания правильной работы пресс-формы всегда используйте наименьший возможный угол уклона. Как правило, номинальный размер отверстия измеряется на глубине, равной половине всей длины зацепления крепежного изделия, без учета зенковки. Как правило, производители винтов определяют размеры направляющего отверстия и бобышки для своих саморезов.

Для поддержания правильной работы пресс-формы всегда используйте наименьший возможный угол уклона. Как правило, номинальный размер отверстия измеряется на глубине, равной половине всей длины зацепления крепежного изделия, без учета зенковки. Как правило, производители винтов определяют размеры направляющего отверстия и бобышки для своих саморезов.

Производительность винтового соединения

Отношение затяжки к закручиванию

Отношение закручивания к закручиванию, которое представляет собой отношение крутящего момента зачистки к крутящему моменту, используется для определения возможности изготовления крепежного соединения. Это соотношение должно быть около 5:1 для крупносерийного производства с использованием электроинструментов. Соотношение 2:1 может быть приемлемым для хорошо обученных сотрудников, использующих одинаковые компоненты и ручные инструменты. Смазочные материалы резко снижают это соотношение, поэтому их следует избегать.

Torque-turn — зачистка резьбы (Фото: stanleyengineeredfastening. com)

com)На приведенном выше графике крутящего момента показано, как саморез ведет себя в зависимости от приложенного крутящего момента. Приводной крутящий момент несколько линейно увеличивается до точки «В», которая нарезает резьбу и преодолевает трение скольжения резьбы вместе с глубиной резьбы. Головка винта касается верхнего материала (пластика или металла) в точке «В». Любой дальнейший крутящий момент переходит в сжимающую нагрузку резьбы до «С», крутящий момент зачистки. Напряжение в нитях приближается к пределу текучести пластика в точке «С», и нити начинают срезаться. Когда нити полностью обрываются, нити продолжают обдираться до точки «D».

Момент затяжки

Поскольку пластик мягче металла, резьбу можно легко сорвать при затягивании винта. Момент зачистки пластиковых винтов можно рассчитать по приведенной ниже формуле для заданного усилия вытягивания F.

| 2\pi r}) \] | |

|---|---|

| \[T\] | Крутящий момент для развития усилия отрыва |

| \[r\] | Делительный радиус винта (Dp/2) |

| \[{D_{p}}\] | Делительный диаметр |

| \[p\] | Шаг резьбы 901 52 |

| \[F\ ] | Сила вытягивания |

| \[{f_{1}}\] | Коэффициент трения винта пластик |

| \[{f_{2}}\] | 901 55 Коэффициент трения головки винта – материал снизу|

Усилие вытягивания

Усилие вытягивания зависит от диаметра винта, длины зацепления и напряжения сдвига материала. Силу вытягивания можно рассчитать по следующей формуле.

Силу вытягивания можно рассчитать по следующей формуле.

| Сила отрыва | Сила вытягивания | |

|---|---|---|

| \[\tau \] | Напряжение сдвига (\[\tau = \frac{{\sigma _t}}{\sqrt{}3}\] ) | |

| \[\sigma \] | Предел текучести при растяжении или расчетное напряжение | |

| \[{D_{p}}\] | Делительный диаметр | |

| \[L\] | Осевая длина полного зацепления резьбы | |

| \[S\] | Коэффициент безопасности (\[S = 1,2 {{c _1}}.{c_2}\] ) | |

| \[{c_{1}}\] | 1, 0 для специальных винтов 1,5 для обычных винтов | |

| \[{c_{2}}\] | \[c_2 = \frac{10}{{\varepsilon _{br}}} (\geq 1.0 )\] | |

| \[{\varepsilon _{br}}\] | удлинение при разрыве, (%) | |

Общие советы

При выборе пластика следует учитывать следующие принципы. застежка иметь удачный стык.

застежка иметь удачный стык.

- Все пилотные отверстия должны быть скошены до большого диаметра резьбы, чтобы предотвратить растрескивание. Или в идеале иметь расточенную часть в начале.

- Высота бобышки должна быть такой, чтобы не было зазора между верхней частью бобышки и зажимаемым компонентом.

- Диаметр втулки должен примерно в 2,5–3 раза превышать диаметр направляющего отверстия.

- Отношение крутящего момента при снятии изоляции к крутящему моменту при нарезании резьбы должно быть не менее 3-1 или около 5-1 для автоматизированного крупносерийного производства

- Направляющие отверстия должны иметь резьбовое соединение не менее чем в два раза больше диаметра винта.

- Если есть какая-либо неопределенность в отношении применимости, следует провести тестирование конкретного применения.

Как вы собираете детали, напечатанные на 3D-принтере? Практические советы по резьбе и винтам для 3D-печати

Каковы идеальные способы сборки компонентов, напечатанных на 3D-принтере? В этой статье сравниваются различные методы проектирования резьбы для 3D-печати и приводятся пошаговые инструкции по установке винтов и других крепежных элементов.

Резьбовые крепления, такие как винты и вставки, являются популярным методом скрепления деталей, напечатанных на 3D-принтере. Резьбовые крепления обеспечивают быструю сборку и разборку при условии, что резьба была правильно спроектирована и напечатана, и обеспечивают надежное соединение, чтобы детали не разъединялись.

В этой статье рассматриваются оптимальные методы резьбового крепления для применения при работе с деталями, напечатанными на 3D-принтере, и исследуется методология реализации каждого из них.

Чтобы узнать больше о различных типах резьбы, особенно если вы также заинтересованы в обработке нестандартных деталей с ЧПУ, прочитайте наше подробное руководство по резьбе.

Что такое резьбовые крепления для 3D-печати?

Как правило, минимальная толщина стенки вокруг резьбы должна соответствовать диаметру крепежного элемента (например, для крепежного элемента M5 требуется минимальная толщина стенки 5 мм вокруг резьбового отверстия). Если толщина стенки слишком мала, детали могут вздуться и деформироваться из-за дополнительного напряжения, а в некоторых случаях (особенно при

FDM) может произойти расслоение или растрескивание.

В таблице ниже представлены методы резьбового крепления, которые лучше всего подходят для 3D-печати.

| Процесс | Описание |

|---|---|

| Вставки | Популярный метод, используемый регулярно, который обеспечивает прочное соединение металл-металл, но требует дополнительных компонентов и установки |

| __Закладная гайка __ | Быстрый способ крепления компонентов. Нужен точный дизайн и печать |

| Саморезы | Одноразовый метод крепления деталей, неоптимальный для повторной разборки |

| __Нарезание резьбы __ | Обеспечивает свободу дизайна, однако важна правильная процедура нарезания резьбы |

| __Нитки для печати __ | Не подходит для небольших резьб (менее M5) и требует высокой детализации/разрешения принтера для точной печати |

Примечание. Просверливание пилотного или установочного отверстия до нужного диаметра после печати, перед применением любого из методов крепления, обсуждаемых в этой статье, обычно дает более точный диаметр по сравнению с отверстием, напечатанным на 3D-принтере.

Просверливание пилотного или установочного отверстия до нужного диаметра после печати, перед применением любого из методов крепления, обсуждаемых в этой статье, обычно дает более точный диаметр по сравнению с отверстием, напечатанным на 3D-принтере.

Что такое вставки для сборок для 3D-печати?

Два типа вставок, которые лучше всего подходят для 3D-печати, — это термоусадочные вставки и вставные вставки. Вставки обеспечивают прочный контакт металла с металлом и очень просты в установке. Требуется точное направляющее отверстие, поэтому перед установкой рекомендуется просверлить.

Методика термоусадочных вставок

Совместите вставку с предварительно напечатанным или просверленным отверстием (размеры отверстий см. в рекомендациях производителя вставки)

Вставьте паяльник во вставку, нагревая ее и окружающий материал (избегайте перегрева и расплавления окружающего материала)

Медленно нажимайте, вдавливая вставку в отверстие на нужную глубину.

Методика врезных вставок

Совместите вставку с предварительно напечатанным или просверленным отверстием (размеры отверстий см. в рекомендациях производителя вставки)

С помощью молотка осторожно вбейте вставку в отверстие на нужную глубину.

Что такое встроенная гайка в 3D-печати?

Другой метод скрепления компонентов, напечатанных на 3D-принтере, заключается в том, чтобы вставить гайку в компонент через полость в форме гайки (часто называемую бобышкой гайки). Этот метод не требует удаления материала. Часто для определения оптимальных размеров бобышки гайки требуется несколько итераций. Печать небольших тестовых деталей для определения идеальных размеров может сэкономить время и материальные затраты.

Методика для закладных гаек

Измерьте гайку. Если у вас нет доступа к гайке, быстрый поиск в Интернете покажет стандартные габаритные размеры как для метрических, так и для дюймовых гаек.

Включите желаемый профиль гайки в свою модель САПР. Может потребоваться итеративный процесс для определения наилучшего зазора гайки на основе калибровки принтера. В качестве отправной точки смещение на 0,2 мм вокруг гайки (по 0,1 мм с каждой стороны) должно обеспечивать свободную посадку. Это также может потребоваться увеличить для гаек больше M12.

Выберите соответствующую глубину выреза (как правило, чуть ниже уровня заподлицо).

Добавление капли суперклея на обратную сторону гайки поможет зафиксировать ее на месте.

Что такое саморезы?

Саморезы нарезают резьбу в предварительно просверленном отверстии по мере завинчивания. Это предлагает быстрый метод сборки, но не подходит для приложений, где детали будут регулярно собираться/разбираться. Можно использовать специальные саморезы для пластика, которые ограничивают радиальную нагрузку на отверстия, напечатанные на 3D-принтере, снижая вероятность вздутия, расслоения или разрушения.

Методика саморезов

Распечатайте на 3D-принтере или просверлите отверстие в нужном месте для винта. Для получения информации об оптимальном размере направляющего отверстия обратитесь к поставщику самонарезающих винтов. Размер направляющего отверстия, обеспечивающий зацепление резьбы от 75% до 80%, является хорошей отправной точкой, если эту информацию трудно получить.

Соберите закрепляемые компоненты, правильно совместив все отверстия, в которых будут использоваться саморезы.

Медленно вверните саморез в отверстие, следя за тем, чтобы во время крепления он оставался перпендикулярно отверстию.

Что такое нарезание резьбы (или нарезание резьбы) для 3D-печати?

Нарезание резьбы (более известное как нарезание резьбы) предполагает использование вороткового ключа для нарезания резьбы в предварительно напечатанном или просверленном отверстии. Нити регулярно вырезаются из 3D-печатного пластика.

Нити регулярно вырезаются из 3D-печатного пластика.

Методология

3D-печать или просверлить отверстие в нужном месте резьбы. Размеры направляющего отверстия (метчика), соответствующие каждому размеру резьбы, см. здесь

.С помощью вороткового ключа подходящего размера и следя за тем, чтобы он оставался перпендикулярным отверстию, медленно нарежьте резьбу, регулярно реверсируя или «отступая», чтобы удалить лишний материал во избежание заедания.

Не применяйте силу к воротку, так как это может привести к поломке или расщеплению материала, напечатанного на 3D-принтере.

Продолжайте врезать до нужной глубины.

Перед сборкой вставьте желаемую резьбовую застежку, чтобы обеспечить правильную посадку.

Нарезание резьбы вороткомНитки для 3D-печати для сборки

Процесс 3D-печати нитей устраняет необходимость каких-либо дополнительных действий после печати и позволяет быстро собирать детали вместе. Ограничения точности и разрешения принтера будут определять успех печатной нити. Резьб меньше M5, напечатанных с помощью FDM, следует избегать, вместо этого применяя один из других методов резьбового крепления, обсуждаемых в этой статье.

Ограничения точности и разрешения принтера будут определять успех печатной нити. Резьб меньше M5, напечатанных с помощью FDM, следует избегать, вместо этого применяя один из других методов резьбового крепления, обсуждаемых в этой статье.

После печати резьбовое крепление необходимо несколько раз закрутить и вынуть из отверстия, чтобы очистить напечатанную резьбу перед окончательной сборкой.

Практические советы по резьбе, винтам и другим методам сборки для 3D-печати

Для более точного направляющего отверстия для крепежа рекомендуется просверлить отверстие после печати, а не печатать его в детали.

Минимальная толщина стенки вокруг резьбы должна соответствовать диаметру крепежного изделия (например, для крепежного изделия M5 требуется минимальная толщина стенки 5 мм вокруг резьбового отверстия).

Нагреваемые или врезные вставки и закладные гайки являются наиболее популярными методами крепления компонентов, напечатанных на 3D-принтере, благодаря простоте установки, прочности соединения (металл-металл) и простоте многократной сборки и разборки.