Арболит это: состав, особенности производства и характеристики

состав, особенности производства и характеристики

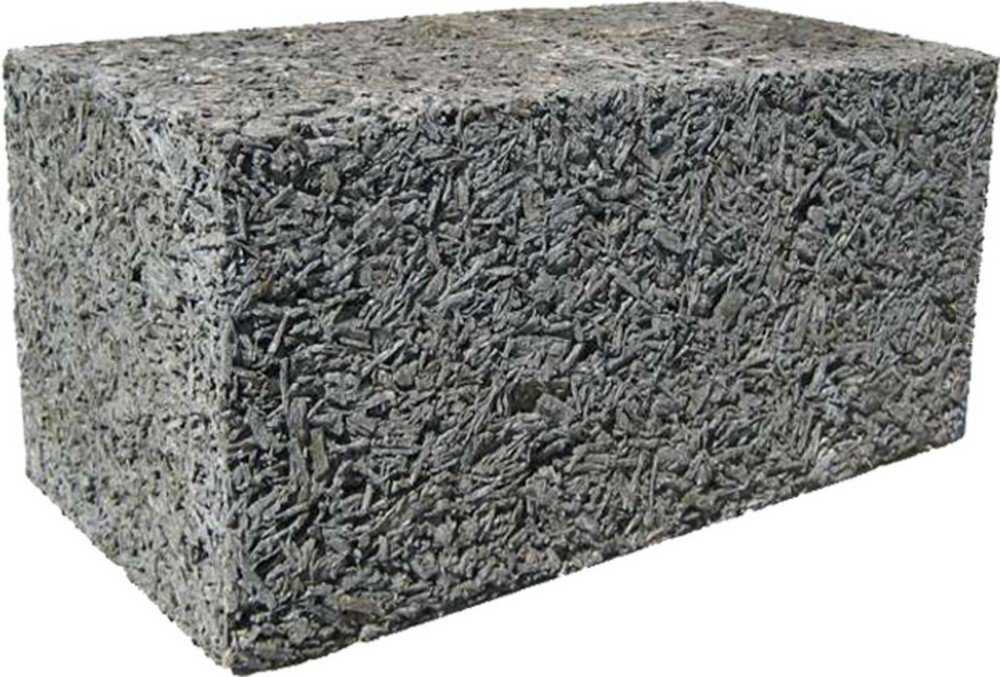

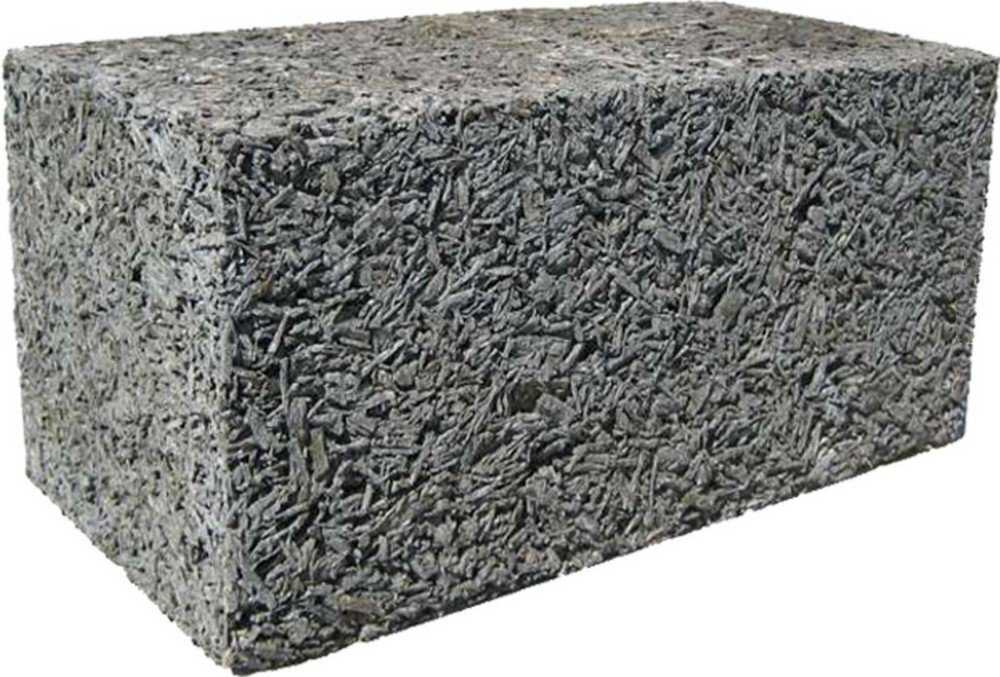

Арболит – сравнительно новый строительный материал, отличающийся впечатляющими свойствами, речь о которых пойдет ниже. Если внимательно проанализировать тематические статьи и публикации, становится очевидным, что большинство специалистов высоко оценивают арболитовые блоки, скромно умалчивая о недостатках этого материала. Впрочем, в нашем мире нет ничего идеального, особенно, если речь идет о строительной отрасли.

Для максимально эффективного применения арболита, и нивелирования его «минусов», следует внимательнее остановиться на его технических характеристиках, особенностях использования.

Особенности производства арболита

Остановимся подробнее на составе и технологических особенностях производства строительного материала. Качество выполнения ряда технологических процессов обуславливает наличие или отсутствие некоторых «минусов» арболита.

Это очень важный аспект, поскольку материал позиционируют, как подвид легких бетонных решений с крупноячеистой структурой.

Главная его особенность – в качестве наполнителя применяют древесную щепу, благодаря которой получается «монолитное цементное тесто».

Материал получил широкое распространение в современном строительстве:

- теплоизоляционные плиты;

- блоки с пустотелой структурой;

- блоки крупного формата;

- густые смеси для образования ограждающих решений, готовых конструкций.

Под понятием «арболит» подразумеваются специализированные блоки, используемые для кладки. Особой популярностью пользуются блоки стандартизированных размеров – 50х30х20 см. Но в последнее время производители все чаще расширяют типоразмеры собственной продукции.

Состав арболитовых блоков

Для производства арболитовых блоков применяют ряд ингредиентов:

- цемент;

- вода;

- химические компоненты;

- натуральная древесная щепа.

Цемент. Для обеспечения оптимальных прочностных характеристик опытные мастера рекомендуют использовать цемент 400-й марки. Важно помнить о том, что при продолжительном хранении цемент теряет свои первоначальные свойства. Потому специалисты рекомендуют применять в производственном цикле 500-й марку цемента.

Вода. Чтобы получаемый арболит соответствовал высоким техническим характеристикам, его готовят в строгом соответствии с технологическими предписаниями, рекомендациями мастеров. Воду, в которую добавляют различные пластификаторы и минерализаторы заблаговременно. Если говорить об ингредиентах арболита, то их используют в таких пропорциях:

Что касается деревянной щепы, то ее добавляют в специальный смеситель. Пользоваться традиционными бетономешалками гравитационного типа не рекомендуется, поскольку она не в состоянии обеспечить необходимый уровень гомогенизации. Минерализатор, растворенный в воде тщательно перемешивают, а также равномерно распределяют по всей площади натуральной щепы.

Химические добавки. В составе древесного наполнителя присутствуют натуральные сахара, препятствующие естественной адгезии с деревянными микрочастичками. Чтобы решить столь актуальную проблему специалисты прибегают к 2-м методам:

- Обработку деревянной щепы при помощи химических соединений.

- Предварительное высушивание натурального дерева в течение 2-3-х месяцев.

Самый качественный арболит получается при условии комплексного подхода. Сырьевая минерализация решает несколько важных задач:

- обеспечивает водонепроницаемость натурального компонента;

- увеличивает биологическую устойчивость сырья.

Задача решается посредством добавления в арболит извести, силиката-глыбы, жидкого стекла и хлорида кальция.

Натуральная древесная щепа. Прочностные характеристики рассматриваемого материала зависят от физических размеров и калибра натурального сырья. Для производства качественного арболита важно использовать только природную щепу. Размеры этого ингредиента регламентируются ГОСТ-ами. Опытные мастера рекомендуют пользоваться частичками с физическими размерами в 40х10х5 мм.

Профессионалы используют сырье со следующими размерами:

- толщина – от 3 до 6 мм;

- ширина – от 6 до 11 мм;

- длина – порядка 26 мм.

Что касается остальных ингредиентов, таких как солома, тырса или деревянная стружка, то они не уместны. Опытные мастера пользуются только очищенной щепой, на поверхности которой нет остатков грунта, засохших листьев или старой коры. Многие полагают – если в составе натурального ингредиента присутствует от 5 до 10% листвы, то это никоим образом не сказывается на прочностных характеристиках арболита.

В преобладающем большинстве случаев производство арболита поставлено на поток около деревоперерабатывающих предприятий и лесопилок. Что касается вида древесины, то она никак не влияет на итоговое качество подготавливаемого сырья.

Производство арболитовых блоков

После перемешивания компонентов, описанных выше, формирование строительных блоков важно завершить в течение 15 минут. Существует несколько подходов к формированию блоков, исходя из выбранного производственного подхода:

- использование специализированной выброустановки с дополнительной нагрузкой;

- применение вибростанков;

- производство материала вручную;

- ручное изготовление без механических элементов.

Блоки, произведенные механическим способов зачастую гораздо качественнее аналогов, изготовленных вручную. Если рассматривать плотностные характеристики, геометрию и размеры изделий, то они абсолютно идентичны.

В кустарных условиях применяют специальную опалубку. В некоторых случаях ее проблематично удалить из-за жидкого раствора.

Арболитовые решения не отличаются по составу, при этом их характеристики могут существенно отличаться от партии к партии, метода уплотнения и степени сжатия. Главная задача прессования жидкого состава – повышение плотности итоговой консистенции, увеличение ее прочностных характеристик.

Методику вибрации на этапе уплотнения используют строго дозировано. Если злоупотреблять методикой, существует высокая опасность осаждения ингредиентов на дне. Форменное прессование направлено не только на то, чтобы повысить плотность готового изделия. Ключевое его предназначение – обеспечить равномерное распределение консистенции по всему объему смеси.

Что касается цементного теста, то оно действует по аналоги с клеем. Корректируется только концентрация натуральных ингредиентов, их толщина и объем.

Блоки уплотняют на протяжении того периода времени, которого будет достаточно, чтобы переориентировать направленность наполнительных зерен.

Усадка арболита

Многие полагают, что арболит является материалом, не подверженным какой-либо усадке. Впрочем, установлено, что в первые 3-4 месяца в этом материале все же наблюдаются минимальные усадочные реакции. Зачастую они завершаются на этапе производства арболитовых блоков. Допустимой считается усадка в пределах от 0.5 до 0.85%.

Если придавить материал другими изделиями, может фиксироваться еще незначительная корректировка по высоте блоков. Потому опытные мастера не проводят штукатурные или отделочные мероприятия в течение первых 3-4-х месяцев по завершению основного этапа работ.

Огнестойкость арболита

С точки зрения огнестойкости арболитовые материалы могут похвастаться такими параметрами и характеристиками:

- уровень воспламеняемости – В1, что соответствует материалам, которые практически не воспламеняются;

- значение горючести – Г1;

- Д1 – материал образует минимальное количество дыма при воспламенении.

Многие строители отказываются от рассматриваемых блоков по нескольким причинам: блокам требуется основательная защита от разрушающего действия влаги, присутствие на рынке большого количества решений сомнительного качества, завышенная стоимость блоков, в сравнении с другими материалами, а также номинальная геометрическая точность, при изготовлении. Впрочем, ежегодно перечисленные недостатки нивелируются, а в продаже появляется все большее количество качественных изделий.

Арболит, арболитовые блоки – характеристики, свойства, размеры, состав, вес, что это такое арбоблоки + фото, видео испытаний

Уникальный, но далеко не новый строительный материал, арболит разработан и внедрен в строительство еще в середине прошлого века. Период забвения сменился периодом возрождения, а дома из арболита, построенные более 50-ти лет назад эксплуатируются до сих пор.

Многих интересует, что такое арболит, основные характеристики этого материала, плюсы и минусы, свойства, размеры, насколько он подходит для строительства дома в холодных регионах.

Арболит – что это такое

Технические характеристики арболитовых блоков (арболит) — свойства, виды, состав

Арболит или древобетон (arbre — дерево) – это строительный (стеновой) материал, который относится к классу легких бетонов. Состоит на 80% из органического заполнителя (щепа – измельченная древесина), вяжущих компонентов (цемент) и химических добавок (сульфат алюминия, нитрат и хлорид кальция).

Арболит используется для возведения стен и перегородок в частном малоэтажном строительстве. Арболитовые изделия могут быть в виде блоков, панелей, плит покрытия (для утепления кровли и пола), перекрытия (усиливаются железобетонной конструкцией), а также монолита (арболитовый раствор для мнолитного строительства).

Существует разновидность арболита – костробетон (наполнитель – конопляная костра).

Технические характеристики арболита

Состав арболита (арболитовых блоков)

- Органические заполнители (около 80-90% по объему): древесная щепа, дробленая солома, стебли, костра льна или конопли и т.

п. Чаще всего в производстве арболита используется древесная щепа, поэтому прочность блока будет определяться ее калибром (размером). В качественном арболитовом блоке размеры щепы варьируются в пределах: длина не превышает 25 мм, ширина – не более 10 мм, толщина не более 5 мм. Сорт древесины не оказывает влияния на качество блока, но требует корректировки состава исходной смеси.

п. Чаще всего в производстве арболита используется древесная щепа, поэтому прочность блока будет определяться ее калибром (размером). В качественном арболитовом блоке размеры щепы варьируются в пределах: длина не превышает 25 мм, ширина – не более 10 мм, толщина не более 5 мм. Сорт древесины не оказывает влияния на качество блока, но требует корректировки состава исходной смеси. - Химические добавки: сульфат алюминия (Е 520), хлорид кальция (Е 509), жидкое стекло. Назначение химдобавок – нейтрализовать влияние органики на процесс твердения вяжущего вещества (бетона). Дело в том, что древесина имеет в своем составе сахара, препятствующие адгезии цемента и щепы. Нейтрализовать действие сахара можно путем длительного высушивания щепы для арболита.

- Вяжущее вещество: цемент.

- Дополнительный компонент: вода.

Свойства арболита

Одной из наиболее важных характеристик стенового материала, который применяется в строительстве зданий, является показатель его предельной прочности на сжатие. Для арболита этот показатель зависит от назначения и состава смеси.

Для арболита этот показатель зависит от назначения и состава смеси.

Предел прочности арболита на сжатие (для теплоизоляционных и конструкционных блоков) указан в таблице

Предел прочности арболита на сжатие

Физико-механические характеристики конструкционно-теплоизоляционных арболитовых блоков (с заполнителем из древесной щепы) представлены в таблице.

Арболитовые блоки – виды и типы

По назначению:

- Конструкционный (плотность свыше 600 кг/м.куб).

- Конструкционно-теплоизоляционный (450-600 кг/м.куб).

- Теплоизоляционный (до 450 кг/м.куб). Пустотелые блоки, теплоизоляционные плиты, смеси для заполнения пустот.

| Размер арболитовых блоков | Применение в строительстве | Сколько штук в одном кубе (1 м3) |

| 500x250x300 | Для возведение несущих стен до 3-х этажей, с возможностью установки ж/б плит перекрытия | 26,6 шт |

| 500x200x300 | 33,3 шт | |

| 500х250х200 | Для строительства несущих стен до 2-х этажей, а также для строительства бани, гаража, хозпостроек | 40 шт |

| 500x250x150 | Для устройства межкомнатных перегородок, а также в качестве утеплителя | 53 шт |

Материал подготовлен для сайта www. moydomik.net

moydomik.net

По показателю прочности на сжатие:

- В 0,35; В 0,75; В 1 – теплоизоляционный;

- В 1,5; В 2; В 2,5 – конструкционно-теплоизоляционный;

- В 3,5 – конструкционный.

По маркам, определяющим морозостойкость

- М 5 = В 0,35

- М 10 = В 0,75

- М 15 = В 1

- М 25 = В 1,5; В 2

- М 30 = В 2,5

- М 50 = В 3,5

Марка арболита показывает, сколько циклов размерзания-замерзания способен выдержать арбоблок.

Примечание. При проведении исследований специалисты посчитали неразумным тестировать блок более 50 раз. Т.к. за это время он не изменил своих первоначальных свойств. Это дает возможность утверждать, что срок службы арболита практически неограничен.

Испытания арболита на прочность – видео

(Тестирование огнем, пилой, кувалдой и т.д.)

По конфигурации (размеры арболитовых блоков)

Арболит выпускается стандартными блоками и имеет широкую сферу применения в малоэтажном строительстве.

Чаще всего арболитовые блоки отличаются шириной. Например, 500х300х200 используется для несущих стен. 400х300х200 – для внутренних перегородок. Для организации транспортировки нужно знать объем и вес блока (см. таблица).

| Наименование | Вес одного блока | Сколько весит 1 куб.м. арболита | Количество блоков в 1 кв.м. стены (толщиной 200 мм) | Сколько блоков в 1 кв.м. стены (толщиной 300 мм) |

| 500x200x300 (стеновой арболитовый блок) | 20 кг | 650 кг | 6,6 шт | 10 шт |

| 400x200x300 (стеновой блок из арболита) | 16 кг | 650 кг | 8,3 шт | 12,5 шт |

Некоторые производители выпускают другие типоразмеры блоков в дополнение к названным, расширяя линейку предложения и предоставляя потребителям возможность выбирать более удобные блоки, снижая, таким образом, количество отходов.

Конфигурация арболитовых блоков (разновидности форм)

Примечание. Арболитовые блоки производителя «ЭкоДревПродукт» отличается наличием системы паз-гребень, что позволяет уменьшить площадь кладки и понизить теплопроводность стены за счет минимизации мостиков холода.

Рекомендуем статьи на похожие темы

Арболитовые блоки – преимущества и недостатки, чем хуже и лучше. Плюсы и минусы домов из арболита. Как выбрать хороший арболит, как определить…

Пеноблоки: размеры пенобетонных блоков, лего-пеноблоков, технические характеристики пенобетона, свойства: плотность, морозостойкость,…

Дом из арболитовых блоков своими руками – пошаговая инструкция по строительству коттеджа из арболита, от фундамента до крыши. Кладка стен,…

Преимущества и недостатки пеноблоков (прочность, плотность, вес, экологичность, геометрия), как правильно выбрать пеноблок, как определить качество…

В статье дается определение ЦСП, как строительному материалу. Описывается процесс производства, приводятся характеристики и свойства, плюсы и минусы. …

…

что это такое? Укладка арболитовых блоков своими руками

Приступив к строительству дома, вы непременно столкнетесь с проблемой выбора материала для его стен. Специалисты рекомендуют обратить внимание на арболит — давно известный, но не самый популярный сегодня в нашей стране стройматериал. Он прекрасно подходит для возведения сооружений своими руками. В данной статье хотелось бы подробно рассказать о его уникальных возможностях.

Арболит, известный еще и как деревобетон, это своеобразный стройматериал (разновидность легкого бетона), на 90% состоящий из древесной щепы и скрепленный цементом М500. Поэтому в нем одновременно присутствуют свойства и камня, и дерева. Для придания твердости в арболит добавляется безопасная химическая добавка, и в итоге получается экологически чистый, «здоровый» материал.

Арболит приобрел известность в нашей стране в 60-х гг. минувшего столетия, но затем был предан забвению и заменен другими стройматериалами. Сегодня, с развитием новых технологий, он постепенно возвращает себе былую славу и выходит на новый уровень. А многие строители уже успели оценить замечательные свойства арболита.

Сегодня, с развитием новых технологий, он постепенно возвращает себе былую славу и выходит на новый уровень. А многие строители уже успели оценить замечательные свойства арболита.

На сегодняшний день арболит выпускается в форме блоков с облицовкой и без нее. Размер среднего блока из этого материала составляет: 500x250x200 мм, широкого — 500x250x300 мм, и узкого — 500x250x150 мм. Данный стройматериал, в зависимости от плотности, делится на конструкционный тип (плотность 500-850 кг/м3) и теплоизоляционный, плотность которого не выше 500 кг/м3.

Область применения арболита

Арболитовые блоки используются:

- в качестве панелей, плит для перегородок и перекрытий кровель;

- для малоэтажного строительства;

- хозяйственных построек;

- бань и гаражей;

- реконструкции старых зданий;

- утепления подвалов.

Многолетний опыт эксплуатации построек из данного материала позволяет судить о том, что арболит обладает особыми качествами и всеми необходимыми характеристиками для эффективного строительства зданий.

Положительные свойства арболита

За годы своего существования арболит также доказал, что может конкурировать с такими проверенными стеновыми материалами, как бревно, брус, кирпич, и даже с достаточно новыми аналогами: газо-, пено- и керамзитобетоном. И по ряду некоторых своих преимуществ ничуть не уступает им.

К преимуществам арболита можно отнести следующие свойства:

- Различные варианты использования материала: для монолитной заливки стен, а также изготовление из него блоков, плит и перемычек.

- Легкость и прочность арболита бьет все рекорды. Вес 1 м2 стены из этого материала в 2 раза меньше массы керамзитобетонной и в 4 раза – кирпичной кладки. В отличие от блоков из других видов легкого бетона, арболитовые представители, благодаря древесной щепе в своем составе, не подвержены образованию трещин во время сезонных перепадов температур. Плюс ко всему, растяжение и прочность арболита на изгиб намного больше, в сравнение с другими материалами.

- Возможность обработки готовых блоков любым инструментом (дрелью, пилой и т.д.).

- Возможность отделки стен из арболита различными материалами (штукатуркой, облицовочным кирпичом, гипсокартоном и др.).

- Экономическая выгода обусловлена использованием доступных ингредиентов при изготовлении и быстрой, не затратной технологией производства.

- Экологичность. Благодаря составу из натуральных компонентов, таких как: вода, камень, природный минерал и древесина, арболит по праву считается экологически чистым стройматериалом.

- Арболит – это «дышащий» материал. Как известно, деревянные стены обеспечивают пассивную вентиляцию помещения, через них обновляется около 30% воздуха внутри помещения. А поскольку арболит по большей части состоит из древесины, он обладает схожими способностями. Он поглощает испарения и, не задерживая их внутри себя, выпускает наружу. Стены из арболита выводят токсические элементы из помещения, очищая воздух и создавая в нем благоприятный климат.

- Но, в отличие от дерева, арболиту не угрожает гниение и поражение грибком и плесенью. Благодаря уникальной способности отдавать влагу, во время всего процесса строительства блоки остаются сухими.

- Арболитовые блоки обеспечивают хорошую звукоизоляцию. В подтверждение этому следует упомянуть факт о том, что в Европе такие блоки используются для возведения шумоизолирующих барьеров вдоль авто- и железных дорог.

- Арболит может похвастаться низкой теплопроводностью, поэтому летом помещение «дышит» прохладной, а зимой согревает теплом. Кстати, дом из этого материала требует меньше отопления, чем дом из кирпича.

- Обладая хорошей морозостойкостью, данный материал может смело использоваться в регионах с северным климатом.

- Арболитовые блоки облегчают фундамент и не дают усадки.

- Несмотря на содержание древесины в составе, арболит не подвержен горению и устойчив к пожарам.

Доказано, что он может сопротивляться огню в течение 1,5 часов, не допуская его распространения.

Доказано, что он может сопротивляться огню в течение 1,5 часов, не допуская его распространения.

- Долговечность. В некоторых странах дома, построенные с применением арболита в 20-е гг., и до сих пор находятся в отличном состоянии. Специалисты прогнозируют достаточно продолжительный срок службы данному материалу.

Сегодня на рынке стройматериалов арболиту нет равных по совокупности технических характеристик и свойств. Поэтому его уже давно высоко оценили многие страны мира.

Недостатки современного арболита

По сравнению со значительным списком положительных качеств, перечень недостатков арболита состоит всего из нескольких пунктов:

- Высокая влагопроницаемость, т.е. материал не устойчив к влаге. Вследствие этого, рекомендуется отделка наружных и внутренних арболитовых стен другими видами материалов (самый популярный вариант – это штукатурка). Необходимо также поддерживать влажность в помещении не больше 75%.

- Неустойчивость материала к воздействию агрессивных газов.

- Высокая стоимость арболита. Тем не менее, в итоге расходы на его использование окажутся оправданными и экономически выгодными, ведь готовое арболитовое строение примерно на 30% дешевле, чем строения из другого материала.

- К довольно субъективным минусам можно отнести непрестижный внешний вид арболита.

Внимание! Арболит является очень практичным материалом, а его использование сокращает текущие расходы и время на строительные работы. Но перед тем как приступить к процессу возведения дома, подробно изучите все его свойства!

Укладка стен из арболитовых блоков не требует специальных умений. Достаточно наличия полного комплекта из блоков, чтобы возвести дом без особых усилий и привлечения строительных бригад.

Укладка стен из арболитовых блоков

Сегодня многие фирмы-производители предлагают изготовление целого набора блоков из арболита специально под особый проект любого дома, по индивидуальному заказу клиента. При этом размеры блоков будут соответствовать всем заявленным требованиям.

При этом размеры блоков будут соответствовать всем заявленным требованиям.

Чтобы кладка была качественной, рекомендуется соблюдать определенные правила:

1. Строительный процесс из любого материала начинается с укладки фундамента. В случае использования арболита, вы не будете ограничены в выборе места и самого фундамента. Ведь благодаря свойствам этого материала, можно возводить дом даже на проблемных грунтах и участках с высокой сейсмической активностью. Арболит обладает невероятной прочностью на излом, поэтому его нельзя сломать или расколоть, а стену – разрушить.

2. Необходимо произвести качественную гидроизоляцию фундамента (можно использовать рубероид или несколько слоев горячего битума). Учитывая чувствительность арболита к влаге, подойти к этой процедуре нужно основательно, ведь от нее будет зависеть долговечность всего строения.

3. Затем следует избавиться от так называемых «мостиков холода», которые способствуют теплопотере. Для этого не рекомендуется использовать монтажную пену, так как она содержит химические элементы. Для возведения экологически безопасного дома лучше произвести разрыв растворного шва. Это можно проделать при помощи планок 12х12 мм толщиной, заливая раствор по обеим сторонам планки (образуя две полосы), по бокам блока.

Для этого не рекомендуется использовать монтажную пену, так как она содержит химические элементы. Для возведения экологически безопасного дома лучше произвести разрыв растворного шва. Это можно проделать при помощи планок 12х12 мм толщиной, заливая раствор по обеим сторонам планки (образуя две полосы), по бокам блока.

4. Рекомендуется использовать для укладки смоченные водой блоки, либо применять более жидкий раствор.

5. Кладка стен из арболита осуществляется так же, как и из кирпича с применением цементного раствора (выбирайте марку не ниже М50) или специальной сухой смеси. Укладывайте блоки таким образом, чтобы гладкая поверхность оказывалась вверху, а поверхность с отверстиями – внизу.

6. Во время кладки необходимо произвести армирование стены. Для этого используется арматурная сетка, которая укладывается в горизонтальные швы каждые 2 ряда с выполнением нахлестов в стыках 150 мм.

7. Толщина швов должна быть 1-1,5 см. При этом обязательно нужно следить за тщательным заполнением швов и вертикальностью стен, уровнем рядов и правильной «перевязкой» блоков.

8. Когда требуются блоки более сложных форм, к примеру, при нестандартном наклоне крыши, рекомендуется разрезать их, подгоняя под нужный размер, прямо на месте строительства.

9. Для декорирования готовых арболитовых стен можно использовать любой материал: сайдинг, кирпич, дерево и обычную штукатурку. Необходимо учитывать паропроницаемость данных материалов, во избежание образования конденсата. А также при отделке рекомендуется предусматривать вытяжку и оставлять воздушные прослойки между арболитными блоками и облицовкой.

Внимание! Желая сэкономить, многие заказывают блоки без фактуры, не учитывая, что в этом случае стоимость готовой стены, наоборот, увеличивается. Поэтому рекомендуется применение необлицованных арболитных блоков, только если вы планируете индивидуальную отделку.

Сегодня арболит считается отличным материалом для строительства домов, бань и других малоэтажных теплых зданий. Уже давно оцененный во многих странах мира, он стремительно завоевывает славу и популярность также и в нашей стране.

Пенобетон: современный стройматериал для стен вашего дома

Минеральная вата — тепло и уют вашего дома

его история, состав, применение, плюсы и минусы

- 1 Что такое арболит

- 2 История арболита и деревобетона

- 2.1 Отечественный опыт производства арболита

- 2.2 Зарубежный опыт производства деревобетона

- 3 Состав арболита

- 3.1 Заполнитель

- 3.2 Цементное вяжущее

- 3.3 Вода

- 3.4 Химические добавки

- 4 Применение арболита в строительстве

- 5 Плюсы и минусы арболита

- 5.1 Достоинства арболита

- 5.2 Недостатки арболита

Что такое арболит

Что такое арболит? Слово арболит имеет происхождение от латинского arbor, «дерево» и litos, «камень». На нашей территории (т.е. бывшего Союза) его называют арболит, а за границей — деревобетон. Деревобетон включает в себя опилки, а арболит только щепу.

Арболит – это материал, состоящий из смеси, в составе которой в качестве вяжущей основы используют цемент (вместо цемента может быть известь, магнезиальное вяжущее), органический заполнитель (древесная щепа), и небольшое количество химических добавок.

История арболита и деревобетона

Отечественный опыт производства арболита

Деревобетон по официальной версии первыми открыли голландцы в 1930-ых годах. Они разработали технологию производства материала под названием DURISOL (ДЮРИСОЛ). Появились представительства компании DURISOL в Швейцарии и Германии. Деревобетон по технологии ДЮРИСОЛ благодаря своим характеристикам и свойствам стал известен во всей Европе и в Северной Америке.

Деревобетон ДюрисолОтечественный опыт производства арболита начинается в 1960-ом году, когда Советский Союз, скопировав технологию ДЮРИСОЛ, разрабатывает по материалу ГОСТ. Русский арболит проходит все технические испытания, даже становится стандартизированным и сертифицированным в СССР. На территории Союза строят более сотни заводов по производству арболита и материал начинают применять для строительства заводских зданий, сельских домов и ферм.

Арболит из щепыИнтересный факт, что в 60-ые годы панели арболита применялись при строительстве трех здания и столовой в Антарктиде, на станции «Молодежная». Несмотря на климат, толщина стен была всего 30 см, и этого было достаточно.

Несмотря на климат, толщина стен была всего 30 см, и этого было достаточно.

Советский союз в 80-ых годах разрабатывает целевую программу под названием «Арболит». По этой программе заводы, производящие стройматериал, начинают работать с мощностью выпуска изделий в 500 тыс. м3 в год, а из советского арболита строят более 3 тыс. зданий.

В 1990-ые годы взят ориентир на строительство домов из блоков и панелей на основе неорганического заполнителя. Арболит, несмотря на свои уникальные свойства, массового применения в советском масштабном домостроении не получил. Одни арболитовые заводы были развалены, другие перепрофилированы, и в целом эта индустрия была разрушена. А те здания, что еще в 60-ые были построены из арболита, сейчас стоят, не утратив своего первоначального вида и состояния.

Зарубежный опыт производства деревобетона

- DURISOL (Нидерланды)

В настоящее время компания DURISOL имеет свои представительства в 12 странах мира, в т.ч. в Республике Беларусь и Российской Федерации. Деревобетон ДЮРИСОЛ состоит из щепы хвойных деревьев (80-90% от всего объема), которую обрабатывают минеральными добавками и портландцемента.

Деревобетон ДЮРИСОЛ состоит из щепы хвойных деревьев (80-90% от всего объема), которую обрабатывают минеральными добавками и портландцемента.

- Duripanel (Германия)

Фирма «Duripanel» в Германии выпускает блоки из деревобетона, наряду с блоками выпускает также стеновые панели. Панель имеет трёхслойную структуру, жёсткую основу внутри и с обеих сторон гладкий верхний слой. Для изготовления панелей используют древесные волокна, минеральные добавки, воду и портландцемент в качестве вяжущего.

- Velox (Австрия)

Уже на протяжении 50-ти лет австрийская фирма занимается производством несъемной опалубки. Опалубка состоит из спрессованной еловой древесной щепы (95% от всего объема), цемента, жидкого стекла и сульфата алюминия.

- Пермакс (Япония)

В Японии выпускают древесно-цементные плиты «Пермакс». В качестве заполнителя используются заготовки древесины мягких пород и отходы от производства фанеры, из которых на строгальных станках изготавливают продольную стружку. Стружка высушивается, после чего древесное волокно расстилают ровным слоем на специальной распределительной машине и пропитывают цементным раствором с добавкой минерализаторов. Кроме древесного волокна для плит «Пермакс» применяют древесную щепу. В Японии выпускают около 20 млн. штук таких плит в год, их производство развивается также в соседних странах (Таиланд, Филиппины и др.)

Стружка высушивается, после чего древесное волокно расстилают ровным слоем на специальной распределительной машине и пропитывают цементным раствором с добавкой минерализаторов. Кроме древесного волокна для плит «Пермакс» применяют древесную щепу. В Японии выпускают около 20 млн. штук таких плит в год, их производство развивается также в соседних странах (Таиланд, Филиппины и др.)

- Сenturyboard (Япония и США).

Фирма «Сenturyboard», специализирующаяся в области лесопильной промышленности, организовала производство огнестойких плит для наружной отделки. Плиты покрываются акриловой краской или синтетическими смолами и имеют хороший внешний вид.

- Faswall (США)

Фирма «Faswall» изготавливает блоки, которые состоят из портландцемента, древесной щепы и золы-уноса. Блоки соответствуют всем американским стандартам и широко применяются уже в течение 60-ти лет.

- Lignacite ltd (Великобритания)

Компания «Lignacite ltd» разработала строительные блоки на основе хвойных опилок, песка и цемента. Блоки пустотелые, обладают хорошими свойствами теплоизоляции, водостойкие, огнестойкие, морозостойкие и биостойкие. Применяют их для наружных и внутренних стен при малоэтажном строительстве.

Блоки пустотелые, обладают хорошими свойствами теплоизоляции, водостойкие, огнестойкие, морозостойкие и биостойкие. Применяют их для наружных и внутренних стен при малоэтажном строительстве.

- Пилинобетон (Словакия)

В Словакии разработан эффективный стеновой материал. Пилинобетон состоит из древесных отходов – опилок и стружки из хвойных пород древесины, хлористого кальция и портландцемента. Применяется для строительства сельскохозяйственных и жилых зданий, строительство мансард. Экологичность и долговечность деревобетона позволяет найти для него неожиданное применение. В Великобритании было организовано производство скворечников из деревобетона.

Состав арболита

Для изготовления арболита применяют состав со следующими компонентами: органический заполнитель, цементное вяжущее, вода и химические добавки.

Заполнитель

Арболитовой основой является заполнитель: его количество в объеме материала составляет 75-95%. В качестве заполнителя в основном выступает древесная щепа (по-другому — измельченная дробилкой древесина). Для обеспечения лучших технических характеристик материала оптимальным вариантом выбора является щепа деревьев хвойных пород, кроме лиственницы. Также можно использовать щепу березовую, осиновую, тополиную, т.е. деревьев твердолиственных пород.

Для обеспечения лучших технических характеристик материала оптимальным вариантом выбора является щепа деревьев хвойных пород, кроме лиственницы. Также можно использовать щепу березовую, осиновую, тополиную, т.е. деревьев твердолиственных пород.

Древесная щепа должна быть определенного размера. Ее изготовление из свежесрубленных деревьев запрещено т.к. там большое количество не разложившихся или не окислившихся сахаров, которые пагубно влияют на характеристики. Некоторые, для придания гладкой поверхности щепу смешивают с опилками со стружкой.

Вместо древесной щепы известно также применение другой органики, но это уже разновидности деревобетона: обработанная костра льна (костробетон) или костра конопли, измельченная рисовая солома или измельченные листья хлопчатника.

Цементное вяжущее

В качестве цементного вяжущего обычно используют портландцемент, марки 400 и 500. Расход цементного вяжущего зависит от требуемых характеристик изготовляемого арболита, от его марки, от вида выбранного заполнителя, от марки портландцемента и т. д.

д.

Вода

Основная сложность при производстве изделий из арболита – необходимость добиться увеличения прочности цемента за счет погашения вредного влияния органического заполнителя. Органика выделяет сахара, которые негативно сказываются на прочности цементного вяжущего. Вода растворяет многие из них. Щепу выдерживают в воде от трех месяцев на открытом воздухе. Вместо воды часто используют известковый раствор, в котором 3-4 дня вымачивают щепу.

Химические добавки

Для нейтрализации вредных веществ древесного заполнителя наряду с замачиванием в воде или известковом растворе применяют различные химические добавки. Этот процесс называется минерализация.

Щепу обрабатывают растворами сульфата алюминия, хлористого кальция, гашеной извести, сернокислого глинозёма и другими минерализаторами.

Вышеперечисленные добавки могут использоваться в двух вариантах: первый вариант — минерализация, т.е. обработка только щепы; второй вариант — ускоритель твердения цементного камня, т. е. на стадии замеса цемента, щепы и воды.

е. на стадии замеса цемента, щепы и воды.

Количество химической добавки для арболита обычно составляет 2-5% от веса цемента. Их можно использовать по отдельности или смешивать друг с другом. Марка арболита напрямую зависит от количества используемого химического компонента.

Применение арболита в строительстве

Существует три вида арболита: конструкционный, теплоизоляционный, конструкционно-теплоизоляционный (комбинированный).

- Конструкционный

Содержит в составе большее количество цементного вяжущего и имеет более высокую плотность (500-800 кг/м3). Из конструкционного вида строят несущие стены.

- Теплоизоляционный

В составе смеси присутствует больше щепы чем в конструкционном, плотность более низкая (до 500 кг/м3). Теплоизоляционный арболит применяют при строительстве перегородок.

- Комбинированный (конструкционно-теплоизоляционный)

Имеет среднюю плотность от 450 до 600 кг/м3. Совмещает в себе свойства как конструкционного, так и теплоизоляционного вида арболита.

В строительстве используют арболитовые блоки, плиты, панели, а также монолитный (жидкий) арболит.

Арболитовые блокиЧто строят из арболита? Из арболитовых блоков и монолитного арболита строят дома и коттеджи (до 3-х этажей), бани, гаражи и другие хозяйственные постройки. Этот стройматериал может выступать в роли теплоизолятора и звукоизолятора при утеплении стен, полов и потолков зданий.

Строительство дома из арболитовых блоковПлюсы и минусы арболита

Арболит состоит в основном из древесины, поэтому его свойства при использовании в строительстве обладают рядом преимуществ, в сравнении с другими материалами.

Достоинства арболита

- как теплоизоляционный материал имеет хорошую теплопроводность

- материал имеет высокий показатель паропроницаемости, немного уступающий дереву

- высокие показатели теплоемкости. Его аккумулирующие свойства, позволяют долго сохранять тепло в доме, т.е. отсутствуют резкие скачки температуры. Значение теплоемкости арболита более чем в 3 раза превышает значение теплоемкости газосиликата, пенобетона, минваты, полистиролы и др.

- не горит, не тлеет и при контакте с огнем практически не образует дыма

- при различных деформациях или усадки фундамента здания строительный материал с легкостью принимает нагрузки на растяжение, не трескаясь

- высокие показатели морозостойкости материала, при отсутствии постоянной сырости

- изделия из арболита имеют небольшой вес

- удобство использования в строительстве, так как материал хорошо режется, в него можно вкручивать саморезы, вбивать гвозди, он отлично держит крепеж

Недостатки арболита

Свойства, которые можно отнести к недостаткам напрямую зависят от технологии производства материала, подбора состава, соблюдения инструкций изготовления арболита и условий хранения. Например, характеристики материала зависят от применения того или иного химического компонента, пропорции смеси арболита, размера щепы, условий утрамбовки, условий отвердевания и других факторов.

Поэтому недостатки арболита это понятие относительное:

- боится постоянной высокой влажности и отсутствия вентиляции

В условиях постоянной влажности и отсутствия вентиляции на стене из любого материала будет образовываться плесень.

- прочность невысокая

К главному недостатку можно отнести невысокую прочность, и согласно нормативным документам арболит можно использовать только при малоэтажном строительстве или в качестве теплоизолирующего материала.

Но весь вопрос: с чем мы сравниваем прочность? Если с тяжелым бетоном, то естественно прочность арболита ниже. А если сравнить с тем же пенобетоном или газосиликатом, то значения прочности практически одинаковые.

Тем более были проведены исследования и разработаны рецептура и современные технологии изготовления материала, позволяющие повысить показатели прочности арболита.

Если из этой обзорной статьи вы так и не узнали что такое арболит, то можете оставить комментарии ниже и задать нам более детальные вопросы. Мы обязательно на них ответим.

Арболит

— Строительный материал арболит производят на основе древесной щепы, преимущественно хвойных пород. Она подбирается и сортируется в строгом соответствии с ГОСТом.

— В производсте арболита обязательно использование щепы разного размера, для того чтобы в блоке было как можно больше древесины. Щепа мелкой фракции заполняет пустоты, которые образует щепа большего размера.

Щепа мелкой фракции заполняет пустоты, которые образует щепа большего размера.

-Подготовленную щепу смешивают с высококачественным цементом марки М500 Д0 и связующим. На этом этапе в бетономешалку добавляется деминерализатор — сульфат алюминия. Он нейтрализуют в древесной щепе вредные для арболита вещества. Этот химический компонент безопасен, используется в пищевой и медицинской промышленности.

— Полученную в бетономешалке смесь заливают в специальные формы, где арболит приобретает нужную форму. Для изготовления нестандартных геометрических блоков используют металлические пластины, которые вставляются в формы. Таким образом можно получить треугольный, трапецевидный, угловой блок.

— Арболит в «сыром» виде очень пластичен. Чтобы придать ему необходимую по ГОСТу плотность, прочность и необходимый размер, его постепенно прессуют с добавлением арболитовой смеси. Арболитовые блоки в форме находятся под весом не менее суток, без перемещения и внешнего воздействия.

— После этого расформированные арболитовые блоки складываются на поддоны и хранятся не менее 15 суток при определенной температуре.

Достоинства арболита

— арболит — материал крупнопористый, обеспечивает прекрасный воздухообмен в помещениях, тем самым делая микроклимат в доме очень комфортным для проживания;

— плотность арболита 500-600 кг/м3, что позволяет экономить на фундаменте;

— низкая теплопроводность (то есть, он очень плохо пропускает тепло, сохряняя его внутри помещения), которая позволяет строить дома с толщиной стен 30 см.;

— прочность арболита и отличные характеристики по прочности на растяжение и изгиб дают возможность без всяких проблем строить дома высотой 2-3 этажа с толщиной стен в 30 см. При этом можно использовать как деревянные, так и железобетонные перекрытия;

— несмотря на то, что арболит состоит почти полностью из древесной щепы, он не гниет, не подвержен заражению микроорганизмами и грибками. Такие свойства древесина приобретает после обработки при условии нахождения в растворе из высокосортного цемента.

— арболит относится к классу трудносгораемых материалов и способен выдержать открытое пламя с температурой минимум 1000°C в течение 45-90 минут.

— устойчив к ударным и механическим воздействиям, и в то же время легко сверлится и пилится, легко держит крепежные элементы.

— удельная теплоемкость арболита в несколько раз больше, чем у кирпича, именно поэтому в домах из арболита в летний зной прохладно, а в зимнюю стужу стены из арболита способны долго сохранять тепло.

Таким образом, арболит по теплоизолирующей способности в 3-4 раза лучше керамзита, и в 6-8 раз лучше кирпича. Для отопления дома из арболита со стенами толщиной 20 сантиметров необходимо вдвое меньше энергии, чем для такого же дома из кирпича со стенами толщиной 50 сантиметров. По характеристикам теплосбережения арболит является одним из лучших строительных материалов. Кроме того, арболит – очень хороший звукоизолятор.

Многие люди спрашивают, как выбрать хороший арболит. Профессионал может на глаз отличить качественный арболит от некачественного. Однако, благодаря некоторым советам, это сможет сделать любой человек.

* Первое, на что стоит обратить внимание — его форма и размеры. Хорошие арболитовые блоки имеют четкие углы под 90 градусов и практически неизменные размеры всех блоков по всем граням. У плохого же разбег составляет 1-3 см, грани имеют не плоскую, а округлую форму.

Хорошие арболитовые блоки имеют четкие углы под 90 градусов и практически неизменные размеры всех блоков по всем граням. У плохого же разбег составляет 1-3 см, грани имеют не плоскую, а округлую форму.

Плохая геометрия может сказать вам о многом: недостатках технологии, несоблюдении состава компонентов, либо о «кустарном» происхождении арболитового блока. Даже если такой блок окажется качественным в плане прочностных и теплоизоляционных характеристик, кладка дома потребует гораздо больших усилий и затрат раствора, на который будут ложиться блоки. К тому же, от этого пострадает общая теплопроводность дома. О других моментах, на которые следует обратить внимание, мы расскажем в следующих статьях.

* Второе, на что стоит обратить внимание при выборе арболита — цвет.

Цвет правильного арболитового блока должен быть серым, но никак не желтым. Желтый оттенок арболиту может придать песок, которого, при правильной технологии, в арболите быть не должно; или недостаток цемента, из-за чего не вся щепа им обволакивается. Экономия на цементе приводит к уменьшению прочности арболита, а применение песка – ухудшает его теплоизоляционные свойства.

Экономия на цементе приводит к уменьшению прочности арболита, а применение песка – ухудшает его теплоизоляционные свойства.

Еще один тест, который вы можете провести сами – попробовать отломать кусочек от блока. Если арболит качественный, у вас это сделать не получится, а плохой арболит, бывает, рассыпается в руках. Производитель, уверенный в качестве своего продукта, может позволить вам произвести еще один тест – сбросить блок с большой высоты, например с пятого этажа. Плохой скорее всего расколется, или получит серьезные повреждения, у качественного останутся лишь небольшие вмятины.

* Третье, на что стоит обратить внимание при выборе арболита – это щепа. Ее длина должна быть от 20 до 60 мм, ширина от 3 до 12 мм, толщина от 1 до 5 мм.

Добросовестный производитель ответственно подходит к выбору щепы, в составе линии по производству арболита обязательно есть специализированное оборудование, позволяющее приготовлять щепу нужной фракции. Блок с правильной щепой видно сразу, его структура однородна.

«Кустари» же могут использовать в качестве сырья все, что попадется под руку, из блоков таких производителей могут торчать ветки, большие куски коры, или наоборот, вместо щепы могут использоваться опилки.

В заключение хочется сказать: если вы выбрали для строительства дома арболит, нужно внимательно подойти к его выбору и не ориентироваться только на низкую стоимость. Некачественный, но дешевый арболит принесет вам большие расходы в дальнейшем:

— увеличение сроков кладки, большой расход раствора

— увеличение расходов при оштукатуривании стен

— большие потери тепла, а вследствие большая стоимость платы за отопление.

Плюсы зимнего строительства из арболита:

• Многие производители снижают цены на арболит в зимний период.

• Стоимость работ монтажных бригад и спецтехники в зимний период тоже снижаются.

• Строительной технике легче подвозить материалы по замерзшим дорогом, чем в осеннее/весеннее бездорожье

Для зимнего строительства необходимо небольшое теплое помещение, в котором будут греться рабочие и наводиться раствор для кладки . Его легко возвести, например, из СИП-панелей. Некоторые строители над объектом сооружают шатер из деревянного бруса, закрытого прозрачной пленкой, и отапливают тепловой пушкой, это позволяет избавиться от многих минусов зимнего строительства.

Его легко возвести, например, из СИП-панелей. Некоторые строители над объектом сооружают шатер из деревянного бруса, закрытого прозрачной пленкой, и отапливают тепловой пушкой, это позволяет избавиться от многих минусов зимнего строительства.

Для кладки зимой используют те же растворы, что и летом: клей для ячеистого бетона или кладочный раствор с перлитом. Если используется раствор, воду для него необходимо подогревать и желательно использовать противоморозные добавки. Также используют «зимнюю» манеру кладки – небольшими секциями по 5 рядов сразу. Это нужно для того, чтобы раствор под давлением верхних блоков успел схватиться до того, как замерзнет жидкость в нем. Предпочтительнее использовать клей для ячеистых бетонов, зимние его виды можно использовать при температуре до -25, он заполняет поры арболитовых блоков и образуется монолитная структура без больших швов и мостиков холода. Однако, это применимо лишь для блоков с хорошей геометрией.

Арболитовые блоки — состав смеси, пропорции для приготовления

Арболит не является современным строительным материалом – он изобретен еще в середине прошлого века и до сих пор применяется в строительстве. Здания, построенные еще в начале его использования, сегодня наглядно демонстрируют преимущества и целесообразность использования арболитовых блоков, состав смеси и точные пропорции для их изготовления уже многократно проверены в теории и испытаны на практике.

Здания, построенные еще в начале его использования, сегодня наглядно демонстрируют преимущества и целесообразность использования арболитовых блоков, состав смеси и точные пропорции для их изготовления уже многократно проверены в теории и испытаны на практике.

Что такое арболит, его состав

Современным языком, это называется «композитный материал» — сочетание нескольких компонентов – основы, связующих и добавок для улучшения качества исходного материала. Состав арболита и его пропорции найдены удачно – новый материал получает преимущества старых, а также частично или полностью избавляется от их недостатков.

Методика изготовления разработана в Голландии, где были созданы монолитный арболит и блочный – что это такое, мир узнал еще в 1930-е годы. Новый материал стал достаточно быстро популярен в Европе, США и СССР, куда он пришел в 1960-е года.

Получаемый в промышленных условиях арболит состоит из следующих компонентов:

- Древесные щепки (щепа), размерами 3-5х5-10х25 мм.

Лучший арболит получается из измельченной хвои, но использовать для изготовления можно и другие породы, а также костру (одеревеневшие части стеблей), рисовую солому или хлопчатник. Этот компонент дает материалу теплоизоляционные свойства деревянного бруса.

Лучший арболит получается из измельченной хвои, но использовать для изготовления можно и другие породы, а также костру (одеревеневшие части стеблей), рисовую солому или хлопчатник. Этот компонент дает материалу теплоизоляционные свойства деревянного бруса.

- Наполнители. Их основной задачей является нейтрализация сахаров, находящихся в древесине и провоцирующие ее последующее гниение. Они же привлекают термитов и прочих насекомых, питающихся деревом. В промышленных условиях арболит в свой состав включает сульфат алюминия – известная пищевая добавка E520, реже применяется хлорид или нитрат кальция. В частном строительстве, при невозможности достать эти компоненты, в раствор добавляют жидкое стекло.

- Цемент. Это главный связующий элемент, также напрямую влияющий на свойства получаемого материала – от него зависит плотность и сопротивление механическим повреждениям. Чаще всего применяется марка 500.

- Вода. Растворитель наполнителей, инициатор и катализатор реакции цемента.

В состав арболита компоненты входят в таких соотношениях: цемент – 25 кг, щепа – 120-150 л, вода – 40 л, жидкое стекло – 0,5 л.

Технические характеристики материала

Второе название материала – древобетон или древоблок, он получил из-за наличия в нем большого количества дерева. Арболитовые блоки в свой состав включают 90% щепы – желательно хвойной. Но нельзя воспринимать их как полный аналог дерева — стандартизирован арболит именно как бетон или строительный камень.

Технические характеристики арболита объединяют в себе свойства древесины и цемента, что выделяет его даже среди аналогов – пенобетона и газобетона.

Как минимум, по показаниям теплопроводности, простоте обработки и укладки, арболит значительно превосходит кирпич.

Характеристика материала в таблице:

Многие характеристики материала зависят от его плотности, которая варьируется из-за использования различных сортов цемента и наполнителей. В первую очередь это влияет на плотность и теплопроводность.

Параметры водопоглощения изменить невозможно, но для их уменьшения, как и с остальными материалами, применяется оштукатуривание стен или декоративные фасадные панели.

Плюсы, минусы и ограничения использования

Арболит применяется в строительстве давно и успешно. За это время полностью выявлены все преимущества и недостатки материала, а также способы борьбы с последними. Единственное серьезное ограничение на использование есть на применение арболита в многоэтажном строительстве – дом выше трех этажей из него возводить нельзя.

В остальных случаях, целесообразность его использования рассматривается в зависимости от преимуществ и недостатков материала.

Чем хорош арболит

Этот стройматериал достаточно прост в изготовлении – его можно делать даже вручную, для чего достаточно простой бетономешалки. Кроме этого, достаточно и других преимуществ:

- Хорошая устойчивость к механическим воздействиям. При этом, блок можно распилить обычной ножовкой по дереву, чтобы придать нужную форму.

- Арболит это легкий материал, поэтому для выстроенного из него дома не нужен мощный фундамент.

- Технология изготовления делает материал непривлекательным для термитов и подобных насекомых, а также делает стены устойчивыми к грибкам и плесени.

- Арболитовые блоки крупнее и легче аналогов из шлакоблока, пено или газобетона. Размеры позволяют уменьшить количество операций (принес-уложил) что ускорит общий темп строительства. Если шлакоблок весит 8 кг, то равный по размеру арболитовый материал около 4 – меньше сил потратится на его транспортировку. При этом прочность арболита примерно такая же.

- Арболитовые стены хорошо поддаются сверлению – в них можно забивать гвозди или закручивать шурупы, где они держатся как в деревянных досках.

- Отличный теплоизолирующий материал – иногда используется как утеплитель.

- Арболит не горит. При длительном воздействии высокой температуры может начать тлеть, но дыма при этом выделяется немного.

- В отличие от хрупкого бетона, арболитовые блоки способны выдерживать гораздо большие нагрузки на растяжение, поэтому трещины в стенах из этого материала могут появиться только вследствие грубого нарушения технологии строительства.

- Арболит не содержит вредных химических соединений, что делает его экологически чистым материалом.

- Значения паропроницаемости материала схожи с деревянными изделиями – стены «дышащие» и не нуждаются в дополнительной вентиляции.

- Долговечность. По техническим характеристикам, морозостойкость арболита до 50 циклов заморозки. Если же учитывать, что замораживание может повредить только влажному материалу, при правильной и своевременной обработке стен штукатуркой, срок их службы составить гораздо больше, чем 50 лет.

Недостатки материала

Технология производства подразумевает большое количество ручного труда – к примеру, автоматика не способна произвести распалубку и на ее долю остается смешивание компонентов. Остальное по возможности делается в полуавтоматическом режиме, но если на обслуживании станка по производству арболита будет меньше 3-4 человек, то скорость работы значительно упадет. Материал для изготовления сам по себе недорогой, но значительная часть себестоимости составляет оплата труда рабочих.

«Дышащие» стены одновременно подразумевают высокий уровень их гигроскопичности материала. Если блоки напитаются влагой, особенно перед заморозками, то срок их службы резко снизится. Оштукатуривание стен позволяет справиться и с этой проблемой.

В осенне-зимний период, хранящиеся на складе блоки штукатуркой не покроешь, поэтому их надо беречь от намокания.

Один из минусов материала можно увидеть глазами – это его внешний вид – выглядит как ДСП, но цвет как у бетонного покрытия. Для решения этой проблемы стены штукатурятся или покрываются сайдингом. Некоторые производители предлагают арболит с уже оштукатуренной одной стороной, но особого смысла в этом нет, так как штукатурить стены все равно надо, хотя бы и для предотвращения их намокания.

Для решения этой проблемы стены штукатурятся или покрываются сайдингом. Некоторые производители предлагают арболит с уже оштукатуренной одной стороной, но особого смысла в этом нет, так как штукатурить стены все равно надо, хотя бы и для предотвращения их намокания.

В кустарных условиях, чем часто грешат мелкие производители, сложно получить точную геометрию блоков. Это значит, что швы между ними будут толстыми, а это кроме перерасхода цемента, еще и дополнительные «мостики холода».

Технология производства

Есть несколько способов получить арболит – ручное производство и на полуавтоматических станках. Полностью автоматизированной линией пока не хвастался ни один производитель. Наиболее «продвинутой» пока остается технология показанная на видео:

Полный цикл производства, делается арболит своими руками или в заводских условиях, схематично выглядит следующим образом:

- Подготовка досок. Очистка их от коры, грязи и прочего мусора. Если в арболитовый блок попадет подгнивший кусок коры, то это нарушение технологии.

- Дробление досок на щепу. Надо не выходить за рамки определенных ГОСТом размеров 3-5х5-10х25 мм (высота-ширина-длина), иначе качество арболита будет сомнительным.

- Подготовка, дозировка и смешивание компонентов. Перед применением щепа выдерживается под открытым небом не меньше 4-х месяцев или же вымачивается в минерализованном растворе (сульфат алюминия, хлорид кальция, жидкое стекло). Дозировка выполняется весовым или объемным методом. Смешивание проводится 5-10 минут, чтобы цемент покрыл всю щепу.

- Далее полученная масса засыпается в формы, предварительно смоченные водой, и трамбуется. Это ключевой этап и с трамбовкой надо соблюдать осторожность – если применять для этих целей вибростол, то процедура не должна быть дольше 30 секунд. В противном случае цемент, как более тяжелый, просто начнет опускаться на дно. В опалубке и под гнетом блоки оставляются на сутки.

- После распалубки блоки сохнут на солнце в течение 3-4 дней. Для полного соблюдения технологии их надо выдержать на сушке 3 недели.

После этого будет разрешена их транспортировка.

После этого будет разрешена их транспортировка.

Пропорции компонентов для изготовления арболита

Соотношение компонентов для смеси объемом 1 м³ в таблице:

Арболит В-0,75 используется для утепления; В-1 для возведения одноэтажных домов, плюс мансарды; В-1,5 для гаражей и прочих построек, В-2,5 для 2-3 этажных домов.

В центре внимания исследований: древесно-бетонные композитные системы — строительные технологии

Описание

Древесно-бетонные композиты представляют собой системы перекрытия и настила, состоящие из бетонной плиты, неразрывно соединенной с деревянными балками или слоистой деревянной плитой под ней с помощью соединителя, работающего на сдвиг. Использование соединителя на сдвиг может значительно повысить прочность и жесткость настила (примерно в 2 и 4 раза соответственно) по сравнению с несвязанной конструкцией, что приводит к высокоэффективному использованию материалов. Звуковые и вибрационные характеристики, а также огнестойкость также улучшены по сравнению с деревянными полами. Добавленная бетонная плита также часто может придать зданию дополнительную боковую жесткость. Эта система хорошо подходит как для реставрации, так и для нового строительства.

Добавленная бетонная плита также часто может придать зданию дополнительную боковую жесткость. Эта система хорошо подходит как для реставрации, так и для нового строительства.

Основным преимуществом цельного соединения бетона с деревом является композиционное действие. Дерево и бетон действуют в унисон и, таким образом, достигают общей жесткости и прочности, которые превосходят любой из компонентов, действующих по отдельности. В результате действия композита бетонная плита испытывает преимущественно напряжения сжатия, а древесина испытывает преимущественно напряжения растяжения, что позволяет наилучшим образом использовать структурные свойства каждого материала. Конечным результатом является исключительная прочность и жесткость, а также меньший вес по сравнению с эквивалентной цельнобетонной секцией.

Древесно-бетонная балка от Александра Шрайера на Sketchfab

Современное использование древесно-стружечных плит распространено по всей Европе. Несколько компаний предлагают металлические соединители, специально предназначенные для соединения бетонных плит с деревянными балками для достижения комбинированного действия. Среди них вклеенный растянутый металл, диагонально вставленные шурупы, стальные или бетонные ключи, армированные арматурой, и многие другие. Примеры недавних проектов в Европе можно найти здесь: TICOMTEC

Среди них вклеенный растянутый металл, диагонально вставленные шурупы, стальные или бетонные ключи, армированные арматурой, и многие другие. Примеры недавних проектов в Европе можно найти здесь: TICOMTEC

Экономические преимущества этой системы заключаются в экономии труда за счет использования древесины в качестве несъемной опалубки, использования меньшего количества материала для фундаментов в результате меньшей статической нагрузки на пол (дерево легче чем бетон или сталь), и, в случае реставрации, сочетание конструктивных функций (улучшенная система пола и добавление жесткой диафрагмы), а также более быстрое время выполнения работ по сравнению с заменой пола.

Компания BCT изучила множество различных аспектов древесно-бетонных композитных систем. Мы проверили прочность на сдвиг и жесткость различных креплений на сдвиг, а также общие характеристики арболитовой плиты – как для внутренних, так и для наружных работ. Мы также накопили опыт в анализе и проектировании этих систем. Для получения дополнительной информации см. список публикаций ниже.

Для получения дополнительной информации см. список публикаций ниже.

Эта технология использовалась при строительстве здания Olver Design Building в Университете Массачусетса в Амхерсте, где на площади около 50 000 квадратных футов используется система BCT, протестированная и опубликованная в прошлом. См. верхнее изображение на этой странице для изображения этой установки.

Документы

- КЛОУСТОН, П.; ШРЕЙЕР, А. 2012. « Экспериментальная оценка соединительных систем для деревянно-бетонных композитных полов при реконструкции мельничных зданий ». Международный журнал искусственно созданной среды, Vol. 2

- КЛОУСТОН, П.; SCHREYER, A. 2011. Ферменные пластины для использования в качестве соединителей при сдвиге в ламинированных пиломатериалах – железобетонные композитные системы. Proceedings, 2011 Конгресс структур ASCE SEI, Лас-Вегас, Невада, США

- КЛОУСТОН, П.; ШРЕЙЕР, А. 2008. Проектирование и использование древесно-бетонных композитов .

Практическое издание ASCE по структурному проектированию и строительству., 13(4), стр. 167–175

Практическое издание ASCE по структурному проектированию и строительству., 13(4), стр. 167–175 - КЛОУСТОН, П.; SCHREYER, A. 2006. Древесно-бетонные композиты: структурно эффективный вариант материала . Практика гражданского строительства. Секция Бостонского общества инженеров-строителей (BSCE) / Американское общество инженеров-строителей (ASCE). Весна/Лето 2006

- КЛОУСТОН, П.; БАТОН, Л.; ШРЕЙЕР, А. 2005. Прочность на сдвиг и изгиб новой древесно-бетонной композитной системы . Журнал строительной инженерии ASCE. 131(9), стр. 1404-1412

- КЛОУСТОН, П.; ЦИВЖАН, С.; BATHON, L. 2004. Экспериментальное поведение непрерывного металлического соединителя для древесно-бетонной композитной системы . Журнал лесных товаров. 54(6) стр. 76-84

- Больше публикаций…

Вовлеченный преподавательский состав

- P. Clouston, UMass BCT

- А. Шрайер, UMass BCT

- Л. Батон, Рейн-Майнский университет, Висбаден, Германия

- С.

Цивьян, UMass CEE

Цивьян, UMass CEE

Загрузки

- BCT WCC Research Spot

Поиск:

Исследование в BCT

- MAJOR IN BCT (BS)

- ПРОФЕССИОНАЛЬНЫЙ МС

- ИССЛЕДОВАНИЯ MS И PHD

- ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

- СВИДЕТЕЛЬСТВО О ВЫПУСКЕ

Присоединяйтесь к нашим информационным сессиям

Новости BCT

Подписаться на новости по электронной почте

Введите свой адрес электронной почты, чтобы подписаться на наши новости и получать уведомления.

Лучший выбор для строителей и генеральных директоров

Дерево и бетон используются в строительстве тысячи лет и не зря. Оба материала обладают свойствами, которые делают их привлекательными строительными материалами.

В этом блоге мы поднимем извечную дискуссию между деревом и бетоном. Однако, прежде чем мы с головой погрузимся в эти горячие дебаты, мы также проясним, чем цемент отличается от бетона, а также другие соображения, которые следует иметь в виду.

Как профессионалы в области строительства, мы знаем, что вы можете смотреть на этот вопрос с разных точек зрения, что в конечном итоге влияет на вашу интерпретацию преимуществ и недостатков, перечисленных ниже. Мы также признаем различие между непосредственными преимуществами и долгосрочными выгодами. Другими словами, преимущества, которые материал может обеспечить в долгосрочной перспективе, могут перевесить недостатки, с которыми вы сталкиваетесь сегодня. Поэтому, читая этот пост, вы должны помнить о своих собственных приоритетах.

Дерево или бетон Лучший выбор для строителей и подрядчиков

Посмотрите это видео на YouTube

Углубленный взгляд на бетонное строительство

Цемент или бетон

Во-первых, важно использовать правильные термины при обсуждении бетона. Многие люди используют цемент и бетон взаимозаменяемо, но эти термины принципиально разные. Начнем с того, что цемент — это вяжущее вещество, изготовленное из известняка и других минералов. Через ряд химических процессов они превращаются в мелкий порошок, который по своей природе является гидравлическим. С другой стороны, бетон — это строительный материал, в состав которого входит цемент. Он также включает воду и другие агрегаты. Согласно этому исследованию, бетон является вторым наиболее используемым материалом после воды. Более того, он часто является лучшим выбором в строительстве из-за его устойчивости к суровым условиям окружающей среды и экологичности. Таким образом, дифференциация цемента и бетона полезна для понимания преимуществ и недостатков последнего:

Через ряд химических процессов они превращаются в мелкий порошок, который по своей природе является гидравлическим. С другой стороны, бетон — это строительный материал, в состав которого входит цемент. Он также включает воду и другие агрегаты. Согласно этому исследованию, бетон является вторым наиболее используемым материалом после воды. Более того, он часто является лучшим выбором в строительстве из-за его устойчивости к суровым условиям окружающей среды и экологичности. Таким образом, дифференциация цемента и бетона полезна для понимания преимуществ и недостатков последнего:

Преимущества бетона

- Очень прочный

- Низкие эксплуатационные расходы

- Не ржавеет, не гниет и не горит

- Поглощает и сохраняет тепло (повышает эффективность зданий и сокращает счета за отопление/охлаждение)

- Ветро- и водостойкий

- Негорючий (пожаробезопасный)

- Эффективный звукоизоляционный материал

Недостатки бетона

- Более дорогой

- Тяжелый и трудно транспортируемый (хотя легкий бетон существует)

- Ограниченная универсальность

- Медленнее строить с

- Склонен к выцветанию

Углубленный взгляд на деревянное строительство

Подобно бетону, дереву или дереву, как строительный материал имеет свои преимущества и недостатки:

Преимущества дерева

- Легкий и удобный в работе

- Недорогой

- Природный ресурс (легкодоступный, представляющий многообещающие возможности)

Недостатки дерева

- Строительные инспекторы обнаружили, что это горячая точка для роста плесени и проблем, связанных с влажностью, что подрывает структурную целостность

- Древесина более восприимчива к повреждению водой, огню, гниению и термитам

Как и бетон, деревянное строительство имеет свои преимущества и недостатки.

Устойчивое развитие и окружающая среда

Когда мы думаем о дереве, мы часто представляем себе натуральный, устойчивый и экологически чистый строительный материал. И во многом так оно и есть. Древесина удерживает углекислый газ, что приводит к сокращению выбросов углекислого газа на 2432 метрических тонны (что эквивалентно снятию с дорог 500 автомобилей в течение года).

Бетон, напротив, часто критикуют за его неэкологичность, поскольку для его производства требуется много ресурсов. Цемент, который, как мы узнали, является основным компонентом бетона, является одним из крупнейших в мире источников выбросов парниковых газов. Многие люди предполагают, что поскольку производство цемента вредно для окружающей среды, то и производство бетона вредно. Однако правда гораздо сложнее, чем это.

Рассмотрим подробнее…

- Бетон прочный — его срок службы на самом деле в два или три раза больше, чем у других обычных строительных материалов.

- Бетон отлично поглощает и удерживает тепло, а это означает, что он повысит энергоэффективность здания и сократит расходы на ОВКВ.

- Его отражающие свойства уменьшат затраты на кондиционирование воздуха в жаркие летние месяцы.

- Бетон производит мало отходов , поскольку его можно производить партиями, специфичными для нужд проекта.

Дерево или бетон: что безопаснее?

И последнее, но не менее важное: безопасность. В целом деревянные конструкции не так безопасны, как бетонные. Древесина уязвима для внешних угроз, таких как огонь, ветер, насекомые, влага и плесень, — все это может привести к структурным повреждениям и рискам для безопасности.

Хотя бетон является долговечным и прочным материалом, он также представляет некоторые риски для безопасности. Например, если бетонная конструкция рухнет на стройплощадке или когда в здании будут люди, падающий бетон может серьезно травмировать любого, кто находится поблизости.

Кроме того, если вы строитель, работающий с сухим или влажным бетоном, у вас может возникнуть раздражение глаз, носа, горла или кожи. Кроме того, воздействие кремнезема, основного ингредиента сухого бетона, может вызвать гораздо более серьезные проблемы со здоровьем, включая рак легких.

Теперь, когда вы знаете все о строительстве из бетона и дерева, что бы вы выбрали? Дайте нам знать, комментируя ниже!

Источники

Цемент и бетон как конструкционные материалы: историческая оценка и анализ конкретных примеров

Защита от плесени

Страхование наследия

**Примечание редактора: этот пост был первоначально опубликован 25 апреля 2018 г. и был обновлен для обеспечения точности и полноты.

Плюсы и минусы каждого из них

Дерево и бетон широко используются в строительстве. В течение многих лет эти два материала использовались в некоторых из самых знаковых зданий по всему миру.

Древесина легче, с ней легко работать, она долговечна и приводит к меньшему образованию мостиков холода. Бетон, с другой стороны, позволяет проектировать устойчивые и надежные здания.

Бетон, с другой стороны, позволяет проектировать устойчивые и надежные здания.

Оставшаяся часть этой статьи даст вам обзор каждого строительного материала, то есть дерева и бетона. Вы также узнаете плюсы и минусы каждого из них и факторы, которые следует учитывать при выборе строительных материалов.

Базовый обзор использования дерева в строительстве

Население во всем мире уже много лет занимается деревянным строительством. Древесина по своей природе обладает сложными свойствами, но люди успешно использовали эти уникальные характеристики. Древесина используется для строительства различных конструкций, таких как лодки, дома, мебель и предметы интерьера.

Традиционно древесина делится на две категории: хвойная древесина (шишконосные деревья) и лиственная древесина (лиственные). Лиственные породы часто используются для изготовления стен, полов и потолков, а хвойные – для изготовления оконных рам, мебели и дверей. Сегодня также используется инженерная древесина, которая часто используется в строительстве.

Инженерная древесина создается в результате довольно сложного производственного процесса, при котором шпон, древесные стружки, другие виды древесины и волокна соединяются для создания композитного материала, используемого в конкретных строительных целях. Некоторые из этих инженерных пород древесины включают клееный брус, ориентированно-стружечные плиты, ДСП и фанеру. Эти изделия используются в промышленном, коммерческом и жилом строительстве.

Одним из преимуществ дерева, которое делает его популярным, является то, что это натуральный продукт, что делает его доступным и доступным. Древесину можно резать на разные формы и размеры. Он экологически устойчив, поскольку является возобновляемым и обеспечивает изоляцию от холода. Помимо этого, существует множество преимуществ и недостатков использования древесины.

Преимущества использования дерева в строительстве

Древесина уже много лет используется в строительстве. Хотя есть желание сократить его использование по экологическим причинам, его преимущества по-прежнему перевешивают преимущества других продуктов. Некоторые из его плюсов:

Некоторые из его плюсов:

Древесина физически жесткая и прочная. По сравнению с другими материалами, он также гибкий и легкий. Древесина имеет структуру годичных колец и прироста, что означает, что вы можете сломать или согнуть ее. Однако вы не можете сжать или растянуть его, потянув за противоположную сторону, поскольку он анизотропен. По сравнению с прочностью на растяжение древесина легкая.

Разные породы дерева имеют разную прочность, но, по сути, их прочность на растяжение позволяет им выдерживать свой вес лучше, чем другие материалы. Это снижает требования к опорам в различных конструкциях зданий и позволяет увеличить пространство. Это также делает его отличным выбором для тяжелых строительных материалов, таких как конструкционные балки.

Электрическая и тепловая изоляция Древесина обладает термическими свойствами, которые дают ей преимущество с точки зрения устойчивости к высоким температурам. При повышении температуры древесина высыхает и становится прочнее. Он имеет низкую теплопроводность, что является преимуществом. Это свойство позволяет применять его в различных частях здания, таких как ручки, двери, полы, потолки и стены.

При повышении температуры древесина высыхает и становится прочнее. Он имеет низкую теплопроводность, что является преимуществом. Это свойство позволяет применять его в различных частях здания, таких как ручки, двери, полы, потолки и стены.

Дерево, в отличие от других материалов, таких как сталь, устойчиво к воздействию электрического тока. Поэтому он оптимален для электроизоляции. В домах, где много электроприборов, это свойство обеспечивает некоторую степень безопасности.

Устойчивое развитиеДревесина является возобновляемой, поскольку ее можно выращивать и выращивать повторно. На каждое срубленное старое дерево можно посадить новое. Это позволяет более рационально использовать древесину, не нанося вреда планете. Это также делает его легко доступным на местном уровне во многих областях. Таким образом, владельцы зданий экономят на транспортных расходах от мукомольного производства до строительной площадки.

Акустические свойства Древесина обладает такими акустическими свойствами, как эхо и звукопоглощение. По этой причине он пользуется большим спросом в конструкциях, где эти акустические свойства пригодятся. Они включают социальные и концертные залы. Вместо того, чтобы отражать или усиливать звук, дерево поглощает его, снижая уровень шума в офисах и жилых помещениях, обеспечивая дополнительный комфорт.

По этой причине он пользуется большим спросом в конструкциях, где эти акустические свойства пригодятся. Они включают социальные и концертные залы. Вместо того, чтобы отражать или усиливать звук, дерево поглощает его, снижая уровень шума в офисах и жилых помещениях, обеспечивая дополнительный комфорт.

Одним из наиболее привлекательных аспектов дерева является его естественная красота и визуальная теплота. Древесина, которую архитекторы давно предпочитают для внутренней отделки, также используется на внешних фасадах, чтобы подчеркнуть эстетическую красоту здания. В строительстве используются различные породы дерева. Мягкие породы дерева, такие как пляж, сосна, ясень, кедр, гикори и береза, идеально подходят для изготовления оконных рам, дверей и мебели. Лиственные породы, такие как клен, вишня, дуб, тик, орех и красное дерево, часто используются для изготовления полов, стен и потолков.

Безвредность для окружающей среды В последнее время возникли серьезные экологические проблемы, связанные с предотвращением вырубки лесов путем минимизации использования древесины в строительстве и, возможно, управления парниковым эффектом. Тем не менее, древесина действует как хранилище углерода, который отвечает за парниковые газы. С политикой посадки деревьев, когда вы вырубаете другие, окружающая среда защищается, принося пользу подрядчику и жильцам.

Тем не менее, древесина действует как хранилище углерода, который отвечает за парниковые газы. С политикой посадки деревьев, когда вы вырубаете другие, окружающая среда защищается, принося пользу подрядчику и жильцам.

Древесина является натуральным продуктом, поэтому она выделяет меньше углекислого газа и ЛОС (летучих органических соединений). Вместо этого древесина расслабляет жильцов дома, выделяя естественные органические соединения. Другие строительные материалы, такие как бетон и сталь, не поддаются биологическому разложению. Однако древесина при утилизации быстро разрушается и пополняет почву.

Easy Manufacture Процесс производства древесины довольно прост, поскольку древесина легкодоступна по сравнению с другими материалами, такими как бетон и сталь. В процессе производства древесины меньше воздействия на окружающую среду и образования сточных вод по сравнению со сталью. Побочные продукты, такие как кора и щепа, пригодятся в качестве биотоплива на лесопилках, способствуя снижению нагрузки на ископаемое топливо.

Системы для измерения влажности, такие как Grade Recovery Program и Wagner Meters’ Moisture Management, позволяют лесопильным заводам производить меньше отходов и подстилающих материалов, максимально повышая эффективность.

ЭнергоэффективностьТеплоизоляционные свойства древесины делают ее относительно энергоэффективной. По сути, это означает, что он сохраняет тепло при низких температурах, что позволяет сэкономить на расходах на кондиционирование воздуха. При использовании в качестве напольного покрытия экономится потребность в отоплении, особенно при очень низких температурах в зимнее время. Кроме того, поскольку древесина легкодоступна, ее производство не требует больших затрат энергии.

Минусы использования древесины в строительстве

Хотя древесина традиционно использовалась в строительстве из-за ее природных качеств, тот факт, что она создана на растительной основе, делает ее чувствительной к погодным условиям и условиям окружающей среды. Кроме того, поскольку это натуральный материал, он чувствителен к определенным факторам окружающей среды.

Кроме того, поскольку это натуральный материал, он чувствителен к определенным факторам окружающей среды.

Древесина неустойчива к воздействию воды и влаги. Со временем даже обработанная древесина не сможет противостоять влаге, поэтому будет восприимчива к грибку, вредителям и мокрой гнили.

Грибы и вредители могут выживать при температуре от 25 до 30 градусов Цельсия при наличии достаточного количества кислорода. Влага создает для них благоприятную среду для выживания и переваривания ее в качестве продуктов питания.