Арболит марка прочности: Прочность арболита на сжатие — от чего зависит и как испытывается марка арболитовых блоков

Марки арболита: классы прочности, плотность

Содержание

- Маркировка прочности арболита

- Конструкционный арболит

- Теплоизоляционный арболит

- Испытания арболита на прочность

- Лабораторные исследования

- Самостоятельная проверка

- От чего зависит прочность и марка арболита

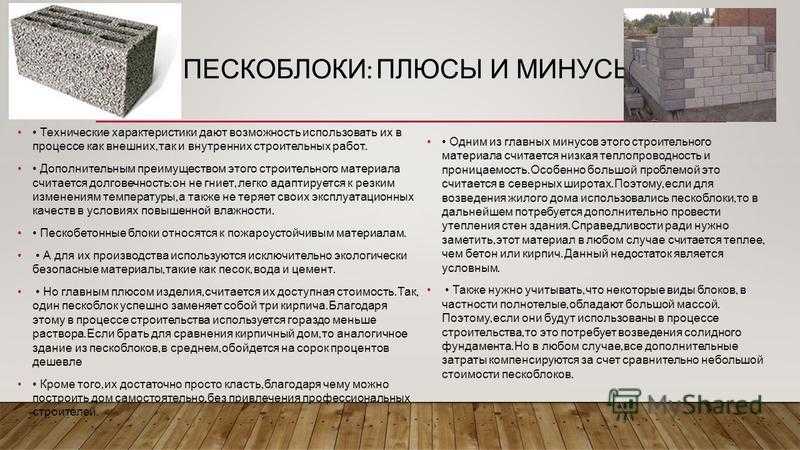

Ключевым моментом при выборе арболита для строительства являются его прочностные характеристики и несущая способность, за эти показатели отвечают марки арболита и его виды.

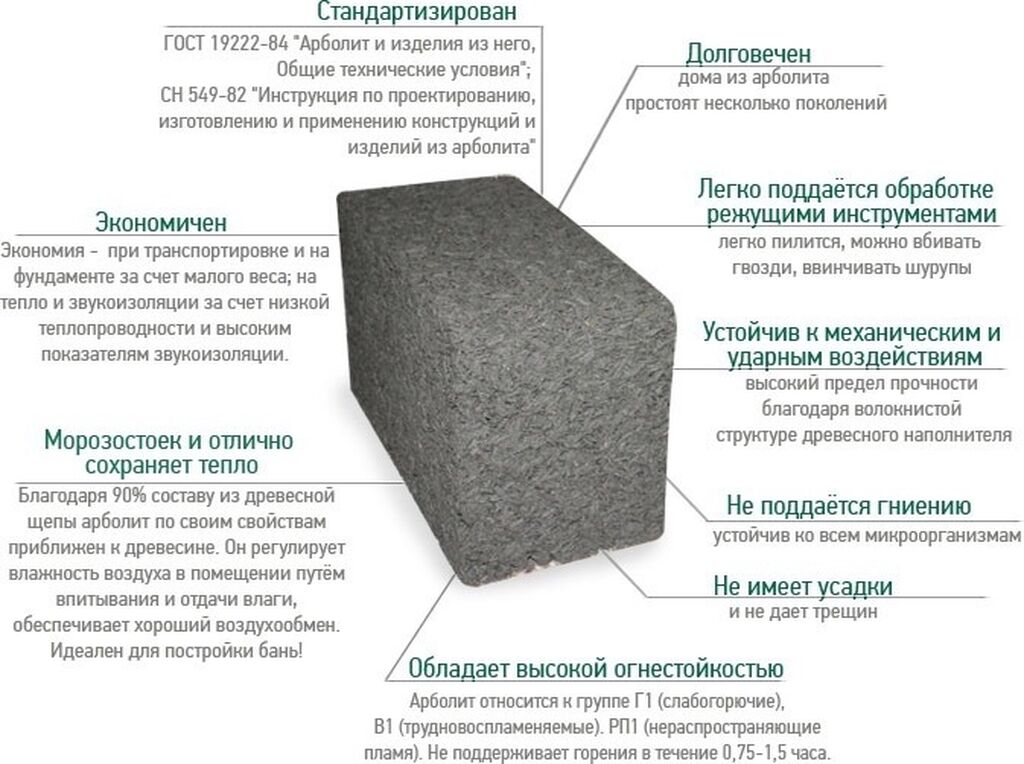

Арболит используется для возведения жилых и нежилых конструкций уже более полувека и за это время доказал свою надежность. Арболит является разновидностью легких бетонов, так как на 80% состоит из органического наполнителя – древесной щепы и соломы.

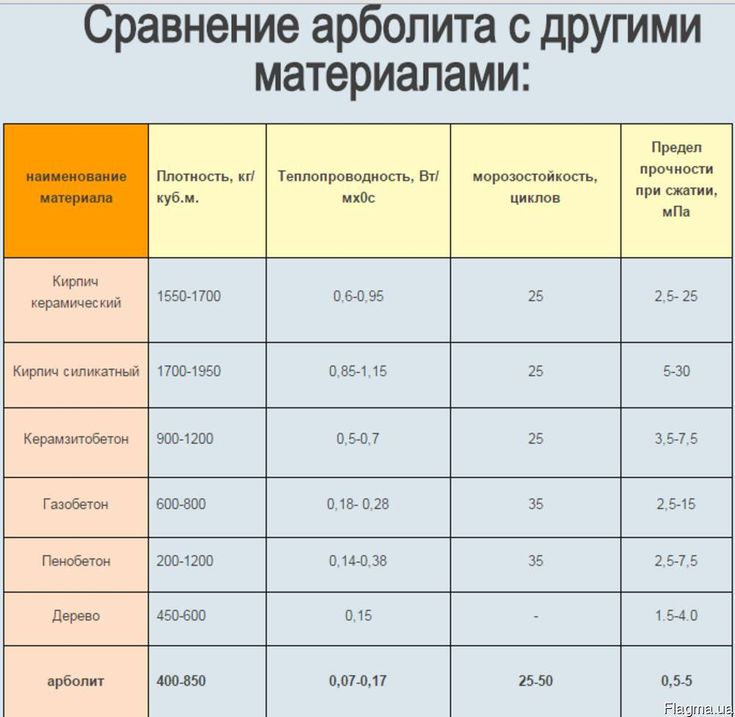

Материал обладает высокими показателями звукоизоляции, морозостойкости, прочности и теплоизоляции, и стоит в одном ряду с другими видами легкого бетона.

В данной статье мы рассмотрим разновидности арболита, взяв за основу такие показатели как прочность и плотность материала. Узнаем, какую маркировку имеет арболит, для чего применяется материал в зависимости от марки и класса прочности.

Узнаем, какую маркировку имеет арболит, для чего применяется материал в зависимости от марки и класса прочности.

Маркировка прочности арболита

Плотность и прочность материала – это две ключевые технические характеристики, которые имеют прямую связь между своими показателями. Все строительные блоки и панели проверяются на прочность по двум показателям:

- Прочность на изгиб – указывает, как материал поведет себя при неравномерной нагрузке, подвержен ли он растрескиванию, а также способен ли вернуть первоначальную форму после оказанного давления;

- Прочность на удар – возможность выдерживать ударную силу.

Нормативы Гост классифицируют строительный материал арболит на марки и классы прочности.

Марка обозначается буковой «М» и цифровым обозначением, который показывает средний показатель прочности — какое давление способен выдержать блок на каждый квадратный сантиметр.

Класс арболита выражается через буквенное обозначение «В» с числовым показателем, который указывает на коэффициент прочности материал при сжатии и выражается в МПа.

Классификация арболита напрямую зависит от плотности готового продукта, эту зависимость можно в таблице, представленной ниже.

| Марка арболита | М5 | М10 | М15 | М25 | М35 | М50 |

| Класс прочности | В0,35 | В0,75 | В1 | В1,5 и В2 | В2,5 | В3,5 |

| Плотность кг/м3 | 400 — 500 | 450 — 500 | 500 | 500 — 700 | 600 — 750 | 700 — 850 |

Во время замешивания раствора арболита, ключевым моментом для получения необходимой марки прочности является правильное пропорциональное соотношение двух основных компонентов – цемента и опилок.

Соотношение ингредиентов в каждом случае выражено в таблице ниже.

| Марка арболита | Портландцемент | Древесная щепа |

| М5 | 1,2 | 10 |

| М10 | 1,4 | 10 |

| М15 | 1,6 | 10 |

| М25 | 1,8 | 10 |

| М35 | 2 | 10 |

| М50 | 3 | 10 |

По основным характеристикам арболит подразделяют на два вида, каждый из них имеет свои показатели.

Конструкционный арболит

Этот вид используется для основных строительных работ, таких как возведение несущих конструкций и межкомнатных перегородок, одно- и двухэтажные здания.

Марки прочности для арболита конструкционного типа: М25, М35 и М50.

Теплоизоляционный арболит

Применяется только как утеплитель для построек, выполненных из других строительных блоков. Чаще всего, теплоизоляционный арболит выпускается в виде монолитных плит и панелей.

Теплоизоляционный арболит имеет следующую маркировку – М5, М10 или М15.

В зависимости от классификации, арболит используется для разных строительных целей:

- Класс В0,75 – применяется только для утепления наружных стен здания;

- Класс В1 – подходит для утепления и кладки стен одноэтажных домов только при установке поясов и откосов;

- Класс В1,5 – используется для возведения хозяйственных построек, гаражей, подсобных помещений, оград и реже как дополнительное утепление;

- Класс В2,5 – самый прочный тип арболита, применяется для возведения несущих стен дачных и летних домов, коттеджей высотой до двух этажей.

Испытания арболита на прочность

Зачем вообще проводить испытания? Так как арболит изготавливается из дешевых компонентов и имеет простую технологию производства, развито кустарное производство. Лучше провести проверку материала, чем впоследствии получить конструкцию, которая может рухнуть.

Марка прочности очень важный показатель при выборе материала, именно от нее зависит для чего можно использовать арболит – для теплоизоляции или строительства. Ведь арболит с маркой М5 или М10 не подходит для возведения стен, а марка М35 плохо держит тепло.

Испытания, которые проводятся в лабораторных условиях не дешевое удовольствие, и небольшие заводы по производству арболита не могут себе их позволить и проводят «полевые» испытания, которые не всегда оказываются достоверными.

Лабораторные исследования

Гост строго регламентирует тип и способ проведения лабораторных испытаний арболита. Для исследования используется:

- гидравлический пресс;

- контрольные кубики арболита размером 10 на 10 см.

Цельные блоки в проверке не участвуют, и нарезают на равные детали, из которых затем выборочно набирают контрольную группу.

Испытывают прочность арболита после производства дважды. Первое исследование проводится с материалом, который был произведен неделю назад – проверка «отпускной» прочности. Второму испытанию подвергается арболит полностью набравший прочность – через 28 дней.

Самостоятельная проверка

Провести испытания арболита в домашних условиях можно различными способами, все ограничивается лишь фантазией человека. Есть два основных метода, указывающих на прочность блока при ударном воздействии.

Первый вариант прост и не требует сложных манипуляций – попытка сломать блок при помощи кувалды. Результат должен показать, как материал будет вести себя в экстремальных ситуациях, например, при усадке конструкции, вызванной резкими изменениями — при сдвиге фундамента или землетрясении.

Другой вариант – сбросить блок арболита с большой высоты, например, с крыши многоэтажного здания. Арболит хорошего качества не должен разбиться или пойти трещинами, максимум может получить несколько вмятин.

Арболит хорошего качества не должен разбиться или пойти трещинами, максимум может получить несколько вмятин.

От чего зависит прочность и марка арболита

Прочностные характеристики арболита зависят от различных вещей, большое значение имеет качество ингредиентов, входящих в состав – цемент и органический наполнитель.

Цемент, используемый для приготовления арболита должен быть высокого качества с маркой М400 или М500, редко и только для арболита теплоизоляционного типа разрешено использование портландцемента М300.

Количество цемента так же важно, чем больше цемента в составе, тем тверже материал. Но важно соблюдать процентное соотношение, указанное в рецептуре иначе на выходе, получится бракованный товар.

Древесная щепа перед использованием должна в обязательном порядке быть обработана минерализатором. Для этой цели берут сульфат алюминия или известь. Они способны нейтрализовать, образующиеся в древесине сахара, которые при сочетании с цементом образуют вредное вещество.

Так как на марку прочности арболита оказывает влияние его структура, то размер древесной щепы тоже является фактором, который способен влиять на прочность блока. Размеры компонентов строго регламентированы Гостом, должны быть однородными, игольчатой формы, слишком мелкие частицы не допускаются.

Тип органических компонентов так же имеет значение при расчете марки прочности арболита. Большинство производителей используют как основу только древесный наполнитель, но по нормативам, указанным в ГОСТ, допускается использование других растительных компонентов:

- Для арболита на основе рисовой соломы – марка прочности М5 – М15;

- С применением костры конопли – максимальная марка М25;

- С использованием стеблей хлопчатника или льна – марка не превышает М35.

Соблюдение правильности технологического процесса так же оказывает влияние на прочность готового изделия:

- Давление при формировании изделия влияет на сцепку компонентов между собой, важно чтобы блоки выдерживались в специальных формах до полного высыхания под постоянным давлением не меньше 200 МПа;

- Вибрация – трамбовка и использование вибрационных аппаратов необходимые условия при изготовлении арболитовых блоков.

В том случае, когда раствор недостаточно хорошо утрамбован, его нижняя часть может получиться непрочной.

В том случае, когда раствор недостаточно хорошо утрамбован, его нижняя часть может получиться непрочной.

Вода – для замешивания раствора берется очищенная от примесей вода, чтобы сторонние химические соединения не влияли за свойства цемента. Температура используемой жидкости не должна быть меньше 15 градусов, так как это отражается на гидрации цемента, показатели жесткости максимум 7 мг-экв/л.

⭐️ Технические характеристики арболита: подробно и понятно!

Арболит-ГОСТ 19222-84 относится к легким бетонам. И, как любой материал, он обладает определенными техническими характеристиками. О них мы расскажем далее.

подробнее

Арболит-ГОСТ 19222-84 относится к легким бетонам. И, как любой материал, он обладает определенными техническими характеристиками. О них мы расскажем далее.

подробнее

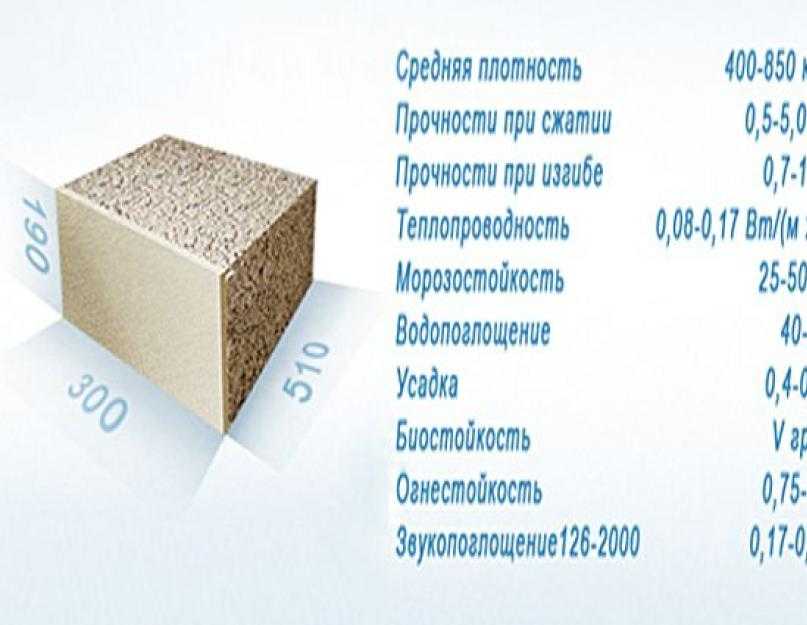

Технические характеристики | Значение |

|---|---|

Средняя плотность, кг/м3 | 500 — 850 |

Прочность при сжатии, МПа | 0,5 – 3,5 |

Прочность при изгибе, МПа | 0,7 – 1 |

Теплопроводность арболита, Вт/(м*°С) | 0,08 – 0,17 |

Теплоемкость, кДж/(кг*°С) | |

Морозостойкость, цикл | 25 – 50 |

Водопоглощение, % | 40 – 85 |

Усадка, % | 0,4 – 0,5 |

Биостойкость | V группа |

Огнестойкость (часов) | 0,75 – 1,5 |

Звукопоглощение, 126 – 2000 Гц | 0,17 – 0,6 |

Слева в таблице указана техническая характеристика, справа значение, которому она соответствует.

Мы расшифруем каждое из этих значений для вас.

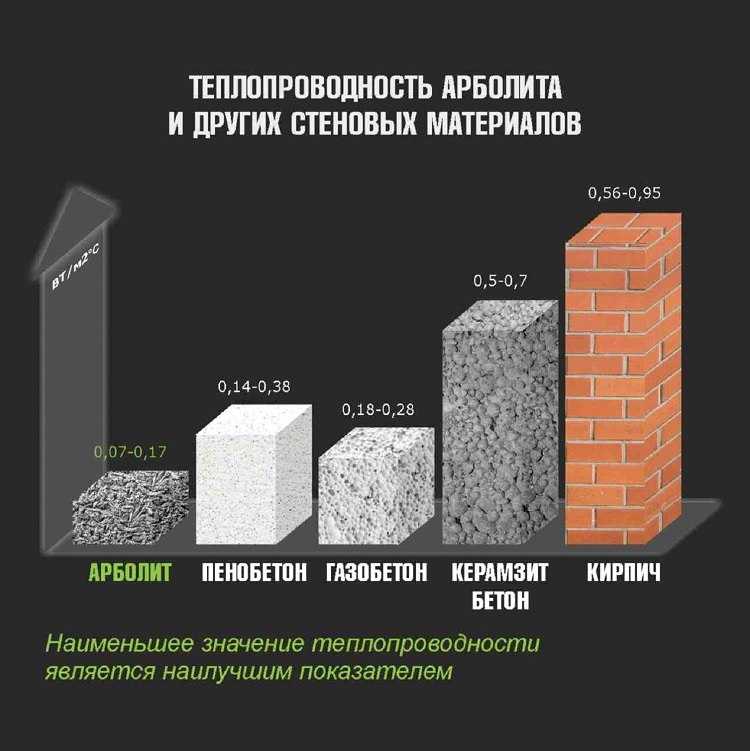

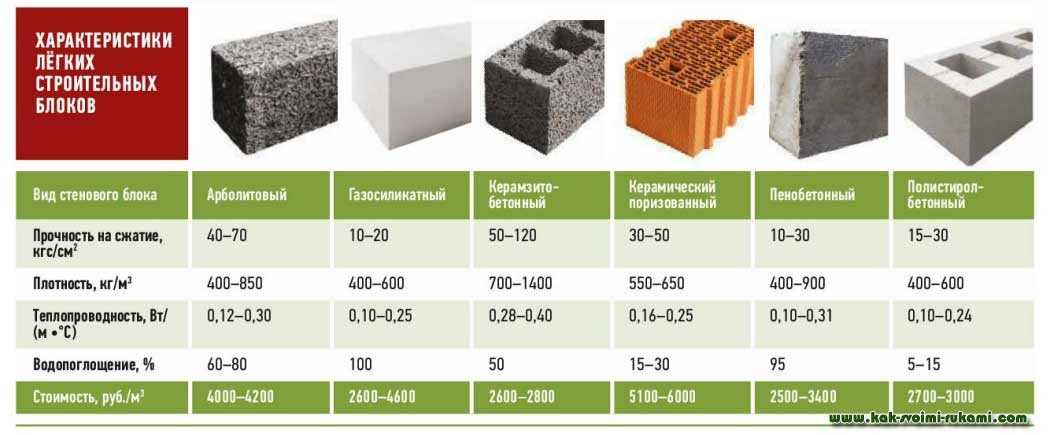

Предлагаем вам сравнить арболитс другими строительными материалами

Свойство | Арболит | Газобетон | Пеноблок/ | |

|---|---|---|---|---|

итого: | ||||

Горючесть | Не горит | Не горит | Не горит | |

Биостойкость | Не гниет | Не гниет | Не гниет | |

Паропроницаемость мг/(м∙ч∙Па) | ||||

Марка прочность на сжатие | ||||

Прочность на изгиб | Упругий | Не упругий | Не упругий | Упругий |

Плотность* (кг/м3) | 300-800* | 300-600* | 400-600 | |

Морозостойкость (циклы) | ||||

Теплопроводность Вт/(м∙°С) | 0,18-0,28 | 0,14-0,38 | 0,08-0,10 |

* У арболита, газобетона и пенобетона показатель плотности практически одинаковый. Однако нужно отметить, что чем плотнее материал, тем он холоднее. Пористая структура арболита позволяет ему удерживать тепло в доме.

Однако нужно отметить, что чем плотнее материал, тем он холоднее. Пористая структура арболита позволяет ему удерживать тепло в доме.

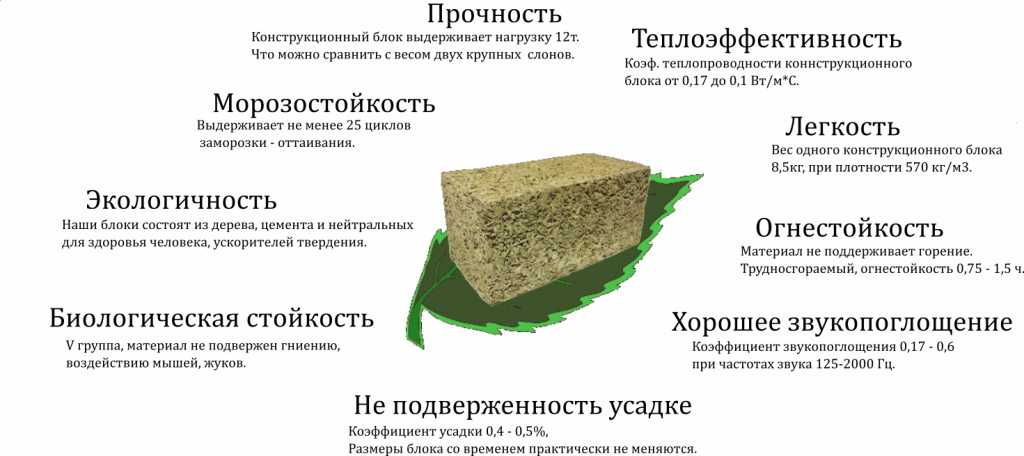

Средняя плотность арболита 500 кг/м

3За счет своей структуры блоки арболита получаются очень плотными. При этом они довольно легкие и прочные. Арболит выдерживает железобетонные плиты перекрытия. Вы смело можете выбрать облегченный фундамент для дома из арболита, если с грунтом на участке все в порядке.

Арболит нашего производства по средней плотности относится к классу D500. Это значит, что блок подойдет и для строительства, и для утепления.

Прочность арболита при сжатии2,61 МПа

Эта характеристика показывает сколько килограмм на один сантиметр поверхности может выдержать материал. При этом значении блок относят по ГОСТу к классу B2 (конструкционный блок). Это означает, что блок можно использовать для возведения стен.

Наш арболит выдерживает 25 кг на каждый сантиметр поверхности, и относится к марке М25.

Из арболита такой прочности вы сможете строить здания высотой до 3 этажей с любыми типами перекрытий без усиливающих каркасов.

Прочность арболита при изгибе0,5-3,5 МПа

Эта характеристика означает способность материала не давать трещину после неравномерной нагрузки, а после ее прекращения возвращаться к исходной форме.

Такой же высокой прочностью на изгиб как у арболита, обладает разве что брус.

Теплопроводность арболита0,093 λo

Этим термином называют способность материала проводить тепло. Чем ниже теплопроводность, тем лучше материал держит тепло.

Эта характеристика снова приводит нас к тому, что, выбирая для строительства арболит, можно сэкономить. Внутренняя площадь дома будет больше за счет того, что для наружных стен достаточно блока шириной 30 см. При этом утеплять его не нужно.

У арболита низкая теплопроводность, это значение у нашего блока составляет 0, 093 λo. В сравнении с газобетоном марки D 500, средняя теплопроводность которого 1,12 λo, арболит выигрывает.

Теплоемкость арболита2,30 кДж/кг°С

Эта характеристика описывает способность материала поглощать тепло при нагревании и отдавать его при охлаждении.

Когда вы начнете топить дом из кирпича или газобетона, понадобится какое-то время чтобы стены нагрелись, только потом они начнут отдавать тепло.

Стены из арболита не будут забирать внутреннее тепло, так как теплоемкость материала в 2,5 раза выше воздуха. Поэтому, как только вы запустите обогрев, в доме из арболита сразу станет тепло.

Благодаря этой характеристике, можно сэкономить на отоплении.

Морозостойкость арболита25 циклов

Эта цифра показывает сколько циклов заморозки выдержал блок при испытаниях.

Один цикл заморозки — это замораживание и оттаивание. Испытания проводятся при температуре примерно -20 °С.

В ходе испытаний блок не должен потерять более чем 2% от массы.

Наш блок потерял всего 0, 61%. Это означает, что дом простоит не один десяток зим. К тому же стены из арболита еще и отделывают, что дополнительно защищает материал. Учитывая это, дом может прослужить вам век, а то и больше.

Это означает, что дом простоит не один десяток зим. К тому же стены из арболита еще и отделывают, что дополнительно защищает материал. Учитывая это, дом может прослужить вам век, а то и больше.

Водопоглощение и паропроницаемость арболита 0, 206 мг/м∙ч∙Па

Ахиллесова пята арболита — он очень хорошо поглощает влагу.

Однако важно то, что он эту влагу так же хорошо отдает. Надо учитывать, что давление в доме выше, чем давление на улице. Поэтому арболит влагу из дома отдает наружу.

Арболит обладает высокой паропроницаемостью. Если говорить проще, стены из арболита «дышат», как и брусовые.

Усадка арболита 0,4 %

Арболит практически не дает усадку, поэтому можно сразу делать в доме отделку и заселяться в него.

Биостойкость арболита V группа

Как бы это ни было странно, арболит не так подвержен грибкам, как дерево, из которого он сделан.

На самом деле тут все просто. В состав арболита входят минерализаторы, которые обволакивают щепу. К слову, эти добавки безвредны, они используются в пищевой промышленности.

К слову, эти добавки безвредны, они используются в пищевой промышленности.

После реакции с сахарами, которые есть в древесине, добавки нейтрализуются. В готовом блоке их нет.

Антисептические свойства цемента также влияют на биостойкость материала. Поэтому вы можете смело строить из арболита бани.

Огнестойкость арболита до 1,5 часов

Арболит содержит щепу. Думаем, что у всех нас отложилось в голове, что дерево горит. Но этого нельзя сказать про арболит.

Арболит сопротивляется огню в течение 1,5 часов.

За это время он истлеет максимум на 1,5-2 см.

Звукопоглощение арболита 0,17 – 0,6

Вам не нужно будет делать звукоизоляцию в доме из арболита, поскольку он и без того отлично поглощает звук.

Характеристики и свойства блоков из арболита: теплопроводность, размеры, вес

Содержание

- Формы выпуска

- Блоки

- Панели

- Технические характеристики

- Теплопроводность

- Теплоёмкость

- Прочность

- Плотность

- Преимущества и недостатки

- Область применения

- Ведущие производители

Арболит, он же деревобетон – одна из разновидностей лёгких бетонов, состоящих из цементного раствора и органических наполнителей. Судя по количеству заказов в нашей компании, желающих строиться из арболита с каждым годом становится больше. Давайте разберемся, чем этот материал привлекает заказчиков.

Судя по количеству заказов в нашей компании, желающих строиться из арболита с каждым годом становится больше. Давайте разберемся, чем этот материал привлекает заказчиков.

Технология производства арболита регламентируется ГОСТом №19-222-84. На рынок он поставляется чаще всего в виде стеновых блоков или плит, предназначенных для возведения несущих стен зданий и межкомнатных перегородок. Согласно нормативам, блок состоит из следующих компонентов:

- Бетонный раствор марки М-400 или М-500;

- Химические улучшающие добавки;

- Органические наполнители.

Формы выпуска

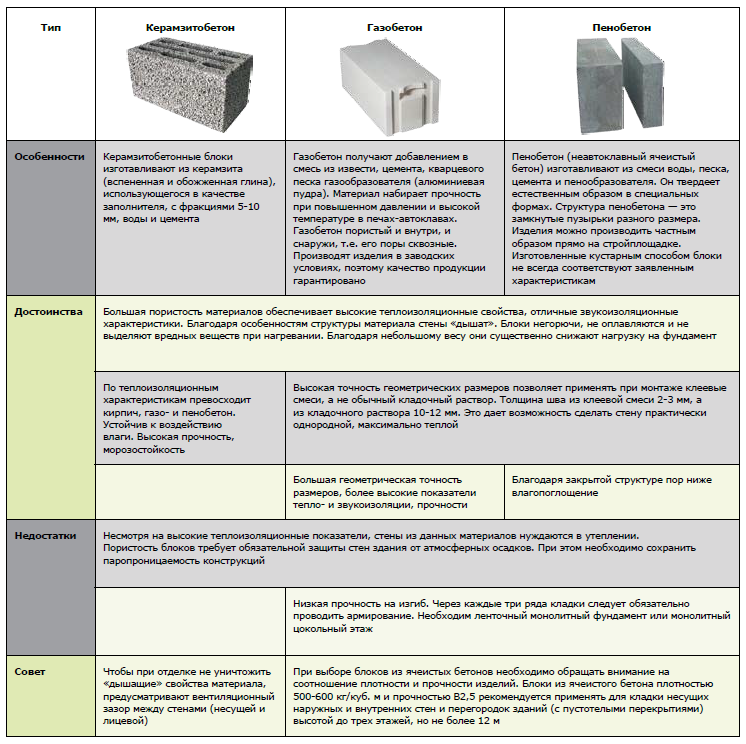

Основные формы выпуска, в которых арболит поставляется на рынок – блоки и плиты-панели. В зависимости от процентного соотношения щепы и бетона, характеристики арболитных конструкций могут значительно различаться:

- По своей плотности арболит подразделяется на марки от М-5 до М-50;

- В зависимости от прочностных показателей, он может быть 4-х классов от В-0,75 до В-2,5.

Каждый из этих классов имеет своё предназначение и область применения: от использования в качестве теплоизоляции до сооружения несущих стен зданий:

- Деревобетонные блоки и плиты, имеющие плотность до 500 кг/м3 относятся к теплоизоляционным.

- Более плотные материалы, с удельной массой более 500 кг на кубометр, относятся к конструкционным и предназначены для возведения несущих стен и перегородок.

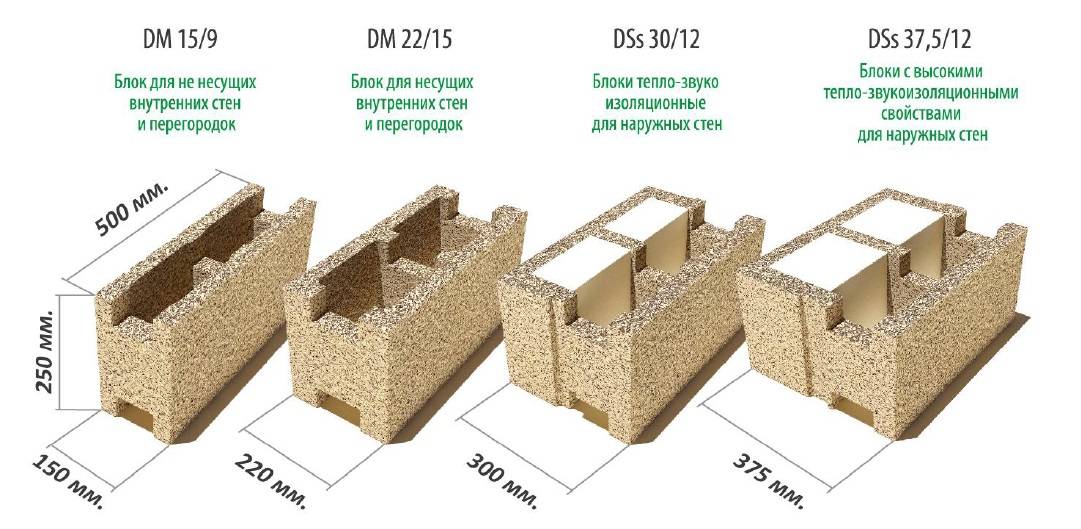

Блоки

Наиболее распространённые размеры блоков – длина 500 мм, высота 200 мм, при ширине от 100 до 500 мм.

Ввиду большого числа кустарных производств, габариты блоков бывают самыми различными, поэтому при покупке строительного материала делать это лучше у одного производителя.

Расход арболитовых блоков на 1 м3 стены зависит от его габаритов. Так, блок размерами 60х20х30 см имеет объём 0,036 кубометров. Соответственно, в кубе содержится порядка 28 штук таких блоков, то есть, для возведения 1 м3 стены, требуется гораздо меньшее количество блоков, чем кирпичей.

Вес одного блока, в зависимости от его размера и плотности, может варьироваться от 10 до 60 кг.

Блоки могут быть цельными, либо пустотелыми – последний вариант чаще применяется как утеплитель, т.к. обладает низкой теплопроводностью и слабыми несущими способностями.

Панели

Панели из арболита гораздо технологичнее блоков. Работы по монтажу деревобетонных плит производятся гораздо быстрее, чем кладка стены из блоков. Среди недостатков панельных конструкций:

- невозможность их отливки в домашних условиях;

- необходимость привлечения к строительно-монтажным работам подъёмных механизмов – из-за большого веса, монтировать арболитовые плиты без помощи крана или лебёдки нельзя.

Существуют различные размеры плит: начиная от небольших длиной 80 см, высотой 60 и толщиной 30 см, до настоящих стеновых панелей с габаритами 230х120х30 см.

Максимальные размеры деревобетонных панелей ограничиваются показателями прочности материала: наибольшая длина плиты не должна превышать 2,5 м при соотношении сторон 1:2.

В частной застройке может использоваться монолитная методика заливки, когда готовый арболитовый раствор заливается непосредственно в опалубку по месту строительства.

Технические характеристики

Большая популярность арболита обуславливается его технологичностью и высокими эксплуатационными свойствами.

Теплопроводность

Теплопроводность арболита напрямую зависит от его плотности: чем она выше, тем хуже теплоизоляционные свойства. Согласно нормативам, этот показатель может составлять от 0,08 до 0,15 Вт/м*С, что сопоставимо с характеристиками сухой древесины.

Для сравнения, рассмотрим коэффициент теплопроводности других конструкционных материалов, применяемых в строительстве (чем ниже коэффициент, тем лучше теплоизоляционные свойства, Вт/м*С):

- Керамический кирпич – 0,5 – 0,7;

- Железобетон – 2 – 2,1;

- Пенобетон – 0,1 – 0,29;

- Шлакоблок – 0,2 – 0,6.

Исходя из информации выше, арболит является лидером по теплоизоляционным характеристикам в сравнении с прочими строительными материалами. Так, для регионов с минимальными зимними температурами в -30, вполне достаточна толщина стены дома из арболита в 30 – 35 см. При этом материал может без всякого ущерба переносить до 50 сезонных циклов, т.е. срок службы стен составляет около полувека. Для жилых домов, где внутри поддерживается постоянная плюсовая температура, этот срок может быть значительно больше.

Так, для регионов с минимальными зимними температурами в -30, вполне достаточна толщина стены дома из арболита в 30 – 35 см. При этом материал может без всякого ущерба переносить до 50 сезонных циклов, т.е. срок службы стен составляет около полувека. Для жилых домов, где внутри поддерживается постоянная плюсовая температура, этот срок может быть значительно больше.

Таблица 1. Рекомендуемая толщина стен без утепления для разных регионов (м)

| Город | Керамический кирпич | Арболит | ||

| Архангельск | 2,2 | 0,45 | ||

| Владивосток | 1,85 | 0,35 | ||

| Иркутск | 2,15 | 0,45 | ||

| Магадан | 4,15 | 0,5 | ||

| Москва | 3,15 | 0,35 | ||

| Новосибирск | 2,05 | 0,45 | ||

| Ростов-на-Дону | 1,4 | 0,3 | ||

Теплоёмкость

Теплоёмкость – качество, характеризующее способность поглощать и отдавать тепловую энергию. От этого свойства зависит микроклимат в помещении – чем выше показатель теплоёмкости, тем более комфортная температура сохраняется в нём.

От этого свойства зависит микроклимат в помещении – чем выше показатель теплоёмкости, тем более комфортная температура сохраняется в нём.

Данный показатель для бетона составляет всего 0,84, в то время как для стеновых блоков из арболита коэффициент теплоёмкости составляет 2,3 кДж/кг*С. То есть, деревобетонные стены остывают в 4 раза медленнее, чем железобетонные, дольше сохраняя тепло в помещении.

Это особенно актуально в ненастные дни или в холодное время года, помогая сэкономить на обогреве дома.

Таблица 2. Сравнительная таблица теплоёмкости строительных материалов

| Железобетон | 0,84 |

| Полистиролобетон | 1, 05 |

| Керамический кирпич | 0,88 |

| Гранит, мрамор | 0,88 |

| Ель | 2,3 |

| Сосна | 2,3 |

| Пенопласт | 1,26 |

| Деревобетон | 2,3 |

Прочность

Прочность арболита на сжатие составляет от 0,5 до 5 МПа, в зависимости от процентного соотношения органики и бетонной основы. Наиболее прочные виды блоков класса В-2,5 могут использоваться для возведения зданий высотой до 3-х этажей включительно. Прочность на изгиб составляет 0,8 – 1 МПа, что гарантирует целостность кладки стены при сезонных «хождениях» фундаментного основания, или его некоторых деформациях при усадке.

Наиболее прочные виды блоков класса В-2,5 могут использоваться для возведения зданий высотой до 3-х этажей включительно. Прочность на изгиб составляет 0,8 – 1 МПа, что гарантирует целостность кладки стены при сезонных «хождениях» фундаментного основания, или его некоторых деформациях при усадке.

Особенностью арболитовых материалов является их уникальная для бетона способность частично восстанавливать свою форму после физических «потрясений» – ударной деформации или воздействия большой массы.

Плотность

От этого показателя во многом зависит удельная масса, прочность и теплопроводность материала – чем выше его плотность, тем он прочнее. В то же время, слишком большая плотность строительного материала уменьшает его теплоизоляционные свойства и увеличивает массу.

Деревобетон в этом смысле является достаточно сбалансированным материалом – имея высокие теплоизоляционные качества, он в то же время достаточно плотный. Это позволяет сооружать из него несущие конструкции для зданий малой этажности.

Это позволяет сооружать из него несущие конструкции для зданий малой этажности.

Таблица 3. Сравнительная характеристика плотности деревобетона и других материалов

| Материал | Плотность (кг/куб.м) |

| Арболит | 400 – 650 |

| Железобетон | 2500 |

| Пенобетон | 600 – 800 |

| Кирпич полнотелый | 1400 – 1600 |

| Гранит, базальт, мрамор | 2800 |

| Сосна, ель | 500 – 600 |

| Известняк | 1600 |

Среди других технических характеристик материала следует отметить:

- Огнестойкость. Материал практически не горюч, и способен выдерживать открытое пламя от 45 минут до полутора часов;

- Водопоглощение. От других типов бетонов арболит отличается высоким уровнем влагопоглощения, доходящим до 75 – 80%;

- Усадка при высыхании составляет около 0,5%;

- Коэффициент шумоизоляции – 0,15 – 0,6.

Преимущества и недостатки

Как и у большинства материалов, у арболита есть свои достоинства и свои недостатки. К плюсам относятся:

- экологичность, высокие теплоизоляционные показатели, малый вес. По этим характеристикам он практически аналогичен древесине, но, в отличие от неё, практически не горюч и не подвержен гниению;

- Из-за низкой плотности и малой массы, при строительстве домов из арболита можно использовать облегчённые варианты фундаментов – столбчатые и мелкозаглублённые, что существенно снижает общую стоимость построек;

- Материал обладает высокой технологичностью – легко пилится, режется, сверлится, в него можно забивать гвозди и закручивать саморезы.

Подробно о достоинствах арбоблоков – на видео ниже:

Главные минусы арболита – невысокие несущие возможности и большие показатели влагопоглощения. В связи с этим, арболитовые конструкции нельзя использовать при многоэтажном строительстве, или в качестве несущих стен под бетонные перекрытия. Также стены нуждаются в надёжной гидроизоляции – как в местах соприкосновения с фундаментом, так и по всему наружному периметру.

Также стены нуждаются в надёжной гидроизоляции – как в местах соприкосновения с фундаментом, так и по всему наружному периметру.

Область применения

Применение арболита обуславливается показателем его прочности. В зависимости от класса прочности, это может быть:

- В-0,75 – утепление наружных стен, звукоизоляция и строительство межкомнатных перегородок;

- В-1 и В-1,5 – несущие стены одноэтажных зданий и хозяйственных построек;

- В-2,5 – возведение несущих стен двух и трёхэтажных построек при условии использования лёгких межэтажных перекрытий.

Ведущие производители

В России особую популярность арболит начал приобретать на рубеже ХХ и ХХI веков, с началом массового малоэтажного строительства.

Благодаря доступности исходного сырья и несложной производственной технологии, выпуском арболитовых конструкций сегодня занимается множество компаний. Наиболее крупными производителями на отечественном рынке являются:

- «Арболит Эко» – производственная компания, расположенная в Ногинском районе Подмосковья.

Занимается производством блоков, проектированием и строительством малоэтажных зданий.

Занимается производством блоков, проектированием и строительством малоэтажных зданий. - «Русский арболит» – сеть компаний, занимающихся разработкой и изучением технологий производства арболитных изделий, выпуском формовочно-прессовального оборудования и широкой линейки строительных материалов из деревобетона.

- «Иж арболит» – производитель из Ижевска (Удмуртия).

- «Черновский арболит» – производственно-строительная компания из п. Черновский Самарской области.

За рубежом лидерами в производстве данного материала являются компании из Германии, США, Канады, Австрии, Скандинавии, Японии.

‘; blockSettingArray[0][«setting_type»] = 6; blockSettingArray[0][«elementPlace»] = 15; blockSettingArray[1] = []; blockSettingArray[1][«minSymbols»] = 0; blockSettingArray[1][«minHeaders»] = 0; blockSettingArray[1][«text»] = ‘

‘; blockSettingArray[1][«setting_type»] = 6; blockSettingArray[1][«elementPlace»] = 15; var jsInputerLaunch = 15;

Поделиться с друзьями:

Механические характеристики устойчивого высокопрочного волокнистого армированного бетона (HSDFRC) с древесной золой

Механические характеристики устойчивого высокопрочного волокнистого армированного бетона (HSDFRC) с древесной золой

Скачать PDF

Скачать PDF

- Артикул

- Открытый доступ

- Опубликовано:

- Jawad Ahmad 1 ,

- Rebeca Martínez-García 2 ,

- Jesús de-Prado-Gil 2 ,

- Amjad Ali Pasha 3 ,

- Kashif Irshad 4,5 &

- …

- Мостефа Бурчак 3

Научные отчеты том 12 , Номер статьи: 4306 (2022) Процитировать эту статью

1603 Доступ

1 Цитаты

Сведения о показателях

Предметы

- Гражданское строительство

- Материаловедение

Abstract

Знания устойчивого развития предполагают, что с природными ресурсами следует обращаться ограниченно, а с отходами нужно обращаться рационально. Эта идея и постоянное стремление к снижению себестоимости производства делают использование отходов потенциальными заменителями традиционно используемого сырья. В технологии цементобетона существует множество возможностей использования отходов в качестве замены цемента или заполнителя в производстве бетона. Основной целью настоящей работы является изучение воздействия древесной золы (ЗЗ) как вяжущего материала в пропорциях 10, 20 и 30 % от массы цемента на высокопрочный пластичный цементный композиционный бетон. Свойство в свежем виде оценивали с помощью теста на осадку конуса, а механические свойства оценивали с помощью теста на прочность на сжатие и растяжение при раскалывании. Кривая прогиба нагрузки, индекс пластичности, а также максимальная и минимальная трещины были также изучены, чтобы найти поведение при изгибе армированного цементобетона (RCC) балки. Долговечность высокопрочного пластичного бетона изучалась с помощью испытаний на водопоглощение и воздействие кислот. Пуццолановую активность древесной золы изучали методом РФА.

Эта идея и постоянное стремление к снижению себестоимости производства делают использование отходов потенциальными заменителями традиционно используемого сырья. В технологии цементобетона существует множество возможностей использования отходов в качестве замены цемента или заполнителя в производстве бетона. Основной целью настоящей работы является изучение воздействия древесной золы (ЗЗ) как вяжущего материала в пропорциях 10, 20 и 30 % от массы цемента на высокопрочный пластичный цементный композиционный бетон. Свойство в свежем виде оценивали с помощью теста на осадку конуса, а механические свойства оценивали с помощью теста на прочность на сжатие и растяжение при раскалывании. Кривая прогиба нагрузки, индекс пластичности, а также максимальная и минимальная трещины были также изучены, чтобы найти поведение при изгибе армированного цементобетона (RCC) балки. Долговечность высокопрочного пластичного бетона изучалась с помощью испытаний на водопоглощение и воздействие кислот. Пуццолановую активность древесной золы изучали методом РФА.

Введение

Одним из основных различий между высокопрочным бетоном и бетоном нормальной прочности является прочность на сжатие, которая относится к максимальному сопротивлению образца бетона приложенной сжимающей нагрузке. Однако точного определения высокопрочного бетона нет. Каждая страна определяет высокопрочный бетон по-своему. Например, американцы определяют высокопрочный бетон как бетон с прочностью на сжатие более 40 МПа9.0020 1 .

Производство высокопрочного бетона требует оптимального использования основных компонентов, которые могут быть использованы для производства бетона нормальной прочности. Производители высокопрочного бетона знают о факторах, влияющих на прочность на сжатие, и знают, как контролировать их для получения желаемой прочности на сжатие. Кроме того, при выборе высококачественного портландцемента производители часто предпочитают оптимизировать материалы и их сочетание, изменяя количество цемента, воды, заполнителей и добавок в конечном продукте 2 . Производители оценивают прочность заполнителей, оптимальный размер заполнителей, связь между цементным тестом и заполнителями, а также поверхностные свойства заполнителя при выборе большего количества заполнителей для высокопрочного бетона. Любая из этих характеристик может ограничивать предел прочности высокопрочного бетона 3 .

Производители оценивают прочность заполнителей, оптимальный размер заполнителей, связь между цементным тестом и заполнителями, а также поверхностные свойства заполнителя при выборе большего количества заполнителей для высокопрочного бетона. Любая из этих характеристик может ограничивать предел прочности высокопрочного бетона 3 .

В дополнение к микрокремнезему, измельченному гранулированному доменному шлаку и летучей золе 4,5,6 исследование показало, что зола подсолнечника Shell (SSA) и зола тыквы Shell (SPA) могут быть успешно использованы в качестве частичной замены цемент в бетоне 7 . Было обнаружено, что различные коммерческие конечные продукты очень эффективны в бетоне. Были проведены различные исследования по производству бетона из отходов, чтобы снизить стоимость и сократить дефицит стандартных материалов 4,8,9 . Методы повторного использования отходов в бетоне делают его недорогим, а повторное использование считается наиболее экологически чистой альтернативой решению проблемы утилизации мусора 10 .

Забота об окружающей среде и экономическое давление являются сегодня одними из факторов, стимулирующих рост индустриализации. По этой причине по всему миру осуществляется несколько исследовательских проектов по использованию отходов для минимизации экологических рисков, а также оптимизации текущих процессов утилизации отходов и переработки из-за доступности 11,12,13 . Типичное количество золы, образующейся при сжигании древесины, составляет 6–10 процентов от общего веса сжигаемой древесины. Состав этой золы может сильно различаться в зависимости от географического положения и промышленных операций 12 . В 2007 г. зола была использована в качестве удобрения в количестве 150 000 тонн 14 . Поскольку стоимость удаления золы продолжает расти из-за увеличения количества образующейся золы, необходимо внедрить устойчивую стратегию управления золошлакообразованием, которая включает золу за счет естественных процессов 15 . Захоронение является наиболее распространенным способом удаления золы, на которую приходится 70 процентов всей производимой золы, а остальная часть используется в почве в качестве добавки (20 процентов) или для других различных целей (10 процентов) 16 . Большая часть оставшейся золы (54 процента) используется в сельскохозяйственном производстве. Остальная часть золы использовалась для различных целей, в том числе для восстановления растительности на поврежденных участках, изготовления почвенной смеси, компостирования и других целей 14 . Примерно половина ежегодно образующихся ресурсов древесной золы по-прежнему выбрасывается на свалки, что приводит к загрязнению окружающей среды.

Большая часть оставшейся золы (54 процента) используется в сельскохозяйственном производстве. Остальная часть золы использовалась для различных целей, в том числе для восстановления растительности на поврежденных участках, изготовления почвенной смеси, компостирования и других целей 14 . Примерно половина ежегодно образующихся ресурсов древесной золы по-прежнему выбрасывается на свалки, что приводит к загрязнению окружающей среды.

Потребность в гидравлическом цементе снижается за счет частичной замены цемента древесной золой в бетоне в значительной степени 16 . Исследователи 17,18 провели испытания, показавшие многообещающие результаты древесной золы с точки зрения механических характеристик, и доказали, что древесная зола является подходящим материалом для частичной замены цемента в производстве бетона. Субраманиам 19 определили оптимальную дозировку 15% древесной золы, которая заменила цемент (по весу) с приемлемым высоким пределом прочности на сжатие для литья блоков в производстве бетона. Abdullahi 20 нашел оптимальную норму воспроизводства 20% и показал, что содержание древесной золы увеличивается, когда увеличивается потребность в воде. Исследование показало, что зола Тагук (TA) улучшила прочность на сжатие до 15% замещения цемента по массе 21 .

Abdullahi 20 нашел оптимальную норму воспроизводства 20% и показал, что содержание древесной золы увеличивается, когда увеличивается потребность в воде. Исследование показало, что зола Тагук (TA) улучшила прочность на сжатие до 15% замещения цемента по массе 21 .

Несмотря на то, что древесная зола считается очень эффективной в бетоне, в затвердевающем бетоне все еще присутствуют поры древесно-зольного цементного бетона из-за его физической природы (площадь поверхности и высокое водопоглощение), что неблагоприятно влияет на механические характеристики бетона. Поэтому для получения высокопрочного долговечного бетона в древесно-золоцементный бетон необходимо добавлять наполнитель. Так, в качестве наполнителя могут быть использованы другие материалы, такие как отходы стекла, каменная пыль, отходы черепицы и т. д., где в качестве отходов и наполнителя может использоваться древесно-золоцементный бетон 1 .

В соответствии с микромеханической теорией проектирования, крупные частицы должны быть удалены, а мелкие должны быть увеличены для высокопрочного пластичного цементного композита для лучшего распределения волокон 22 . Уменьшение количества крупных частиц и увеличение количества мелких частиц приводит к увеличению количества цемента, что приводит к увеличению стоимости высокопрочного пластичного цементного композита, но, что более важно, увеличивается теплота гидратации, что приводит к большему количеству усадочных трещин, что приводит к снижению долговечности и механических характеристик.

Уменьшение количества крупных частиц и увеличение количества мелких частиц приводит к увеличению количества цемента, что приводит к увеличению стоимости высокопрочного пластичного цементного композита, но, что более важно, увеличивается теплота гидратации, что приводит к большему количеству усадочных трещин, что приводит к снижению долговечности и механических характеристик.

Хотя WA можно успешно использовать в производстве бетона, в бетоне все еще есть пустоты, которые неблагоприятно влияют на механические характеристики и долговечность бетона. Поэтому важно добавлять в бетон наполнитель, который заполняет пустоты между ингредиентами бетона, что приводит к получению более плотного бетона. Кроме того, хотя WA улучшила механические характеристики бетона, бетон по-прежнему слаб на растяжение, что приводит к хрупкому разрушению. Следовательно, необходимо добавить некоторую растяжимую арматуру, чтобы получить высокопрочный пластичный долговечный бетон. Кроме того, большинство исследователей сосредотачиваются на механических характеристиках бетона, в то время как имеется меньше информации об аспекте долговечности бетона с WA в качестве вяжущего материала. Поэтому данное исследование направлено на частичную замену древесной золы в качестве вяжущего в пропорции от 10 до 30 % с шагом 10 % от массы цемента. В качестве наполнителя использовались мраморные отходы, а в качестве растяжимой арматуры использовались нейлоновые волокна. Было исследовано влияние древесной золы (WA) на механические характеристики, включая растрескивание при изгибе и долговечность. Также подробно обсуждалась пуццолановая активность древесной золы. Успешное использование древесной золы в HSDFRC дает множество преимуществ, в том числе экономическую выгоду и защиту окружающей среды, делая бетон экологически чистым, устойчивым и неагрессивным по отношению к окружающей среде.

Поэтому данное исследование направлено на частичную замену древесной золы в качестве вяжущего в пропорции от 10 до 30 % с шагом 10 % от массы цемента. В качестве наполнителя использовались мраморные отходы, а в качестве растяжимой арматуры использовались нейлоновые волокна. Было исследовано влияние древесной золы (WA) на механические характеристики, включая растрескивание при изгибе и долговечность. Также подробно обсуждалась пуццолановая активность древесной золы. Успешное использование древесной золы в HSDFRC дает множество преимуществ, в том числе экономическую выгоду и защиту окружающей среды, делая бетон экологически чистым, устойчивым и неагрессивным по отношению к окружающей среде.

Методика

Материалы

Цемент

Использовали обычный портландцемент (OPC) типа I согласно ASTM C150 23 . Физические и химические свойства цемента приведены в таблице 1, а кривая градации приведена на рис. 1.

Таблица 1 Физические и химические свойства OPC.

Полноразмерная таблица

Рисунок 1Кривая градации цемента и древесной золы.

Изображение в натуральную величину

Ясень деревянный

Древесная зола (WA) может использоваться в качестве пуццоланового материала в соответствии с ASTM C311 24 . Физические свойства WA как ингредиента бетона в значительной степени зависят от условий обжига, особенно времени обжига и влияния температуры на кристалличность и микроструктуру WA 25 . Физико-химические свойства древесной золы представлены в таблице 2. Химический состав древесной золы (более 70 %) определяет ее пригодность для использования в качестве замены цемента в производстве бетона.

Таблица 2 Физические и химические свойства древесной золы.Полноразмерный стол

Заполнитель

В качестве мелкого заполнителя (F.A) использовался природный речной песок с модулем крупности 2,7, а в качестве крупного заполнителя (C. A) использовался щебень с максимальным размером частиц 25 мм. Как мелкие, так и крупные заполнители использовались в условиях насыщенной сухой поверхности (SSD) перед смешиванием с типичными бетонными свойствами заполнителя, представленными в таблице 3. Напротив, кривые градации для мелкого и крупного заполнителя представлены на рис. 2.

A) использовался щебень с максимальным размером частиц 25 мм. Как мелкие, так и крупные заполнители использовались в условиях насыщенной сухой поверхности (SSD) перед смешиванием с типичными бетонными свойствами заполнителя, представленными в таблице 3. Напротив, кривые градации для мелкого и крупного заполнителя представлены на рис. 2.

Полноразмерный стол

Рисунок 2Градация мелкого и крупного заполнителя.

Изображение в полный размер

Нейлоновые волокна (NF)

Нейлоновые волокна, использованные в этом исследовании, были приобретены у компании Sika в Исламабаде, Пакистан, и имели длину 35 мм и диаметр 0,55 мм. Физические свойства нейлоновых волокон приведены в таблице 4.

Таблица 4 Физические свойства нейлона.Полноразмерный стол

Отходы мрамора

Отходы мрамора были закуплены в промышленной зоне мраморной фабрики Pak в Пешаваре, Пакистан, и измельчены в лаборатории PCSIR в Пешаваре. В таблице 5 представлены физические свойства мраморных отходов, использованных в этом исследовании.

В таблице 5 представлены физические свойства мраморных отходов, использованных в этом исследовании.

Полноразмерный стол

Испытательная установка и пропорция смеси

Удобоукладываемость свежего бетона измерялась с помощью теста конуса осадки в соответствии со стандартом ASTM 26 . Прочность на сжатие оценивалась на цилиндре стандартного размера 150 × 300 мм с помощью машины для испытаний на сжатие в соответствии со стандартом ASTM 9.0020 27 . Аналогичные цилиндрические образцы были приготовлены для испытания на растяжение при разделении размером 150 × 300 мм в соответствии со стандартом ASTM 28 . Балки размером (150 × 150 × 700 мм) были отлиты и испытаны на прочность на изгиб в соответствии со стандартом ASTM 29 . В соответствии со стандартом ASTM 30 использовались образцы кубов размером 100 мм. Для оценки кислотостойкости бетона был отлит кубический образец размером 100 мм, выдержанный в 4 % серной кислоте в течение определенного периода времени. Для поддержания 4% концентрации кислоты ее приходилось менять раз в неделю. Кислотное воздействие рассчитывали по потере массы в процентах из-за воздействия серной кислоты. Все тесты проводились через 14, 28 и 56 дней после отверждения. Для каждой партии отливали не менее трех образцов, и их среднее значение принимали за фактический результат данного испытания. ASTM С 31 9Для изготовления образцов использовалась процедура 0020 31 , а уплотнение выполнялось вручную компанией Roding на трех разных уровнях с двадцатью ударами трамбовочного стержня по каждому уровню. Для всех замесов использовали постоянное соотношение воды и связующего (0,38). Четыре пропорции смеси HSDFRC-A с различным процентным содержанием древесной золы, как показано в Таблице 6, где А обозначает процентное содержание древесной золы.

Для поддержания 4% концентрации кислоты ее приходилось менять раз в неделю. Кислотное воздействие рассчитывали по потере массы в процентах из-за воздействия серной кислоты. Все тесты проводились через 14, 28 и 56 дней после отверждения. Для каждой партии отливали не менее трех образцов, и их среднее значение принимали за фактический результат данного испытания. ASTM С 31 9Для изготовления образцов использовалась процедура 0020 31 , а уплотнение выполнялось вручную компанией Roding на трех разных уровнях с двадцатью ударами трамбовочного стержня по каждому уровню. Для всех замесов использовали постоянное соотношение воды и связующего (0,38). Четыре пропорции смеси HSDFRC-A с различным процентным содержанием древесной золы, как показано в Таблице 6, где А обозначает процентное содержание древесной золы.

Полноразмерный стол

Результаты и анализ

Удобоукладываемость и плотность в свежем виде

На рисунке 3а показана взаимосвязь между осадкой и HSDFC при различном процентном содержании древесной золы. Удобоукладываемость HSDFC снижалась при добавлении древесной золы, давая максимальную удобоукладываемость при степени замещения древесной золы 0% (контроль), тогда как минимальная удобоукладываемость достигается при 30% замещении древесной золы. Неблагоприятное влияние древесной золы на удобоукладываемость HSDFC связано с физическими свойствами древесной золы, т. е. неправильной формой частиц и большей площадью поверхности, как показано в таблице 2. Большая площадь поверхности требовала большего количества цементного теста для обеспечения текучести, что приводило к менее удобоукладываемый бетон. Кроме того, неправильная форма и большая площадь поверхности усиливают внутреннее трение между компонентами бетона, что приводит к снижению удобоукладываемости бетона. Однако некоторые исследования показывают, что древесная зола повышает удобоукладываемость бетона из-за микронаполнителя, который заполняет пустоты между ингредиентами бетона, что приводит к тому, что больше цементного теста становится доступным для смазки, что приводит к более удобоукладываемому бетону.

Удобоукладываемость HSDFC снижалась при добавлении древесной золы, давая максимальную удобоукладываемость при степени замещения древесной золы 0% (контроль), тогда как минимальная удобоукладываемость достигается при 30% замещении древесной золы. Неблагоприятное влияние древесной золы на удобоукладываемость HSDFC связано с физическими свойствами древесной золы, т. е. неправильной формой частиц и большей площадью поверхности, как показано в таблице 2. Большая площадь поверхности требовала большего количества цементного теста для обеспечения текучести, что приводило к менее удобоукладываемый бетон. Кроме того, неправильная форма и большая площадь поверхности усиливают внутреннее трение между компонентами бетона, что приводит к снижению удобоукладываемости бетона. Однако некоторые исследования показывают, что древесная зола повышает удобоукладываемость бетона из-за микронаполнителя, который заполняет пустоты между ингредиентами бетона, что приводит к тому, что больше цементного теста становится доступным для смазки, что приводит к более удобоукладываемому бетону.

( a ) Оползень, ( b ) Плотность пресной воды и ( c ) Соотношение между осадкой и плотностью пресной воды.

Изображение в полный размер

На рисунке 3b показана плотность свежего ГСДТЧ с различными дозами древесной золы. Результаты показывают, что плотность в свежем виде улучшается при замене древесной золы до 20%, а затем постепенно снижается. Вся древесная зола HSDFC показывает плотность в свежем виде больше, чем эталонный бетон, имеющий максимальную плотность в свежем состоянии при 20% подстанции древесной золы. Положительное влияние древесной золы на ГСДТЦ обусловлено микрозаполнением пустот, что дает более плотную массу. Однако 30% замена древесной золы показывает свежую плотность несколько ниже, чем 20% замена древесной золы из-за отсутствия удобоукладываемости, что усиливает процесс уплотнения.

На рисунке 3c показана корреляция между удобоукладываемостью HSDFC и свежей плотностью при различных дозах древесной золы. Удобоукладываемость напрямую влияет на плотность свежего бетона, т. е. более высокая удобоукладываемость приводит к более плотному бетону и наоборот. Следовательно, существует сильная корреляция между свежей плотностью и удобоукладываемостью свежего HSDFC.

Удобоукладываемость напрямую влияет на плотность свежего бетона, т. е. более высокая удобоукладываемость приводит к более плотному бетону и наоборот. Следовательно, существует сильная корреляция между свежей плотностью и удобоукладываемостью свежего HSDFC.

Прочность на сжатие

На рис. 4 показана прочность на сжатие ВСДФК с различной дозировкой древесной золы от 0 до 30% с шагом 10% от массы цемента. Общие тенденции показывают, что прочность на сжатие ВСДФК увеличивалась до 20% замещения древесной золы, а затем снижалась. Все партии древесной золы HSDFC показывают прочность на сжатие выше, чем по сравнению с контрольным/эталонным бетоном, имеющим минимальную прочность на сжатие при 0% замене древесной золы, в то время как максимальная прочность на сжатие достигается при 20% замене древесной золы. Среднее значение контрольной прочности бетона на сжатие через 28 суток твердения составляет 55 МПа и увеличивается до 60 МПа при 20 % замещении древесной золы, что примерно на 10 % выше, чем у эталонного бетона. Положительное влияние древесной золы на прочность на сжатие древесной золы на HSDFC обусловлено пуццолановой реакцией древесной золы, при которой кремнезем, присутствующий в древесной золе, реагирует с гидратами кальция (CH), образующимися за счет гидратации цемента с образованием гидратов силиката кальция (CSH). ) гель, который придает вторичное связующее свойство, приводящее к большей прочности на сжатие. По данным прошлых исследователей, древесная зола действует как микронаполнитель, который заполняет пустоты между ингредиентами бетона, делая бетон более плотным, что приводит к большей прочности на сжатие. Однако более высокая доза древесной золы (30%) оказывает неблагоприятное влияние на прочность на сжатие HSDFC из-за отсутствия удобоукладываемости бетона, что приводит к увеличению пор в затвердевшем бетоне, что приводит к снижению прочности на сжатие. Кроме того, прочность на сжатие может быть снижена при более высокой дозе пуццоланового материала из-за эффекта разбавления, который вызывает щелочно-кремнеземную реакцию 37,38 .

Положительное влияние древесной золы на прочность на сжатие древесной золы на HSDFC обусловлено пуццолановой реакцией древесной золы, при которой кремнезем, присутствующий в древесной золе, реагирует с гидратами кальция (CH), образующимися за счет гидратации цемента с образованием гидратов силиката кальция (CSH). ) гель, который придает вторичное связующее свойство, приводящее к большей прочности на сжатие. По данным прошлых исследователей, древесная зола действует как микронаполнитель, который заполняет пустоты между ингредиентами бетона, делая бетон более плотным, что приводит к большей прочности на сжатие. Однако более высокая доза древесной золы (30%) оказывает неблагоприятное влияние на прочность на сжатие HSDFC из-за отсутствия удобоукладываемости бетона, что приводит к увеличению пор в затвердевшем бетоне, что приводит к снижению прочности на сжатие. Кроме того, прочность на сжатие может быть снижена при более высокой дозе пуццоланового материала из-за эффекта разбавления, который вызывает щелочно-кремнеземную реакцию 37,38 . Поэтому рекомендуется использовать древесную золу до 20% массы подстанции от массы цемента.

Поэтому рекомендуется использовать древесную золу до 20% массы подстанции от массы цемента.

Прочность на сжатие.

Изображение в полный размер

Также был проведен относительный анализ, в котором контрольная прочность на сжатие через 28 дней рассматривалась как эталонный бетон, из которого была измерена еще одна доза древесной золы. На рисунке 5 показан относительный анализ прочности на сжатие. Через 7 дней твердения прочность на сжатие была на 19 % ниже, чем у эталонного бетона (28 дней контрольной прочности). С другой стороны, прочность на сжатие была на 10 % выше, чем у эталонного бетона (28 дней контрольной прочности на сжатие) после 28 дней отверждения. Через 56 дней отверждения прочность на сжатие примерно на 21 % больше, чем у эталонного бетона (28 дней контрольной прочности на сжатие).

Рисунок 5Относительный анализ прочности на сжатие.

Изображение полного размера

Прочность на растяжение при раскалывании

На рисунке 6 показана взаимосвязь между прочностью на растяжение при раскалывании и HSDFC при различном процентном содержании древесной золы. Разделенная прочность на растяжение является функцией прочности на сжатие. Исследователи показали, что прочность на разрыв при разделении составляет от 10 до 15 процентов при сжатии 3 . Подобно прочности на сжатие, прочность на разрыв при разделении HSDFC увеличивается с добавлением древесной золы до 20% замещения древесной золы, а затем постепенно снижается, обеспечивая максимальную прочность на растяжение при разделении при степени замещения древесной золы на 20%, в то время как минимальная обрабатываемость достигается при 0 % замены древесной золы (контроль). Среднее значение контрольной прочности бетона на отрыв при растяжении через 28 суток твердения составляет 6,4 МПа и увеличивается до 10,8 МПа при 20% замене древесной золы, что примерно на 68% выше, чем у контрольного бетона. Стоит отметить, что древесная зола улучшила прочность на растяжение при раскалывании более эффективно, чем прочность на сжатие HSDFRC. Положительный эффект древесной золы на расщепленную прочность на растяжение HSDFC обусловлен пуццолановой реакцией, которая придает дополнительное связующее свойство, которое улучшает связь между компонентом бетона (заполнителем) и волокнами, что приводит к увеличению прочности на разрыв.

Разделенная прочность на растяжение является функцией прочности на сжатие. Исследователи показали, что прочность на разрыв при разделении составляет от 10 до 15 процентов при сжатии 3 . Подобно прочности на сжатие, прочность на разрыв при разделении HSDFC увеличивается с добавлением древесной золы до 20% замещения древесной золы, а затем постепенно снижается, обеспечивая максимальную прочность на растяжение при разделении при степени замещения древесной золы на 20%, в то время как минимальная обрабатываемость достигается при 0 % замены древесной золы (контроль). Среднее значение контрольной прочности бетона на отрыв при растяжении через 28 суток твердения составляет 6,4 МПа и увеличивается до 10,8 МПа при 20% замене древесной золы, что примерно на 68% выше, чем у контрольного бетона. Стоит отметить, что древесная зола улучшила прочность на растяжение при раскалывании более эффективно, чем прочность на сжатие HSDFRC. Положительный эффект древесной золы на расщепленную прочность на растяжение HSDFC обусловлен пуццолановой реакцией, которая придает дополнительное связующее свойство, которое улучшает связь между компонентом бетона (заполнителем) и волокнами, что приводит к увеличению прочности на разрыв. Также сообщалось, что волокно увеличивает прочность на растяжение при расщеплении более эффективно, чем прочность на сжатие, благодаря предотвращению образования трещин 9.0020 32,33 . Волокна предотвращают образование трещин в бетоне, что повышает его прочность на растяжение. Исследование показывает, что даже если трещина возникает в бетоне, армированном фиброй, фибра может предотвратить распространение трещины по длине и ширине 34,35 . Кроме того, микронаполнитель из древесной золы заполняет пустоты между компонентами бетона, что приводит к получению более плотного бетона, что приводит к большей прочности на растяжение. Однако при более высокой дозе прочность на разрыв при раскалывании постепенно снижалась из-за отсутствия удобоукладываемости, что приводит к необходимости большего усилия по уплотнению и, следовательно, к большему количеству пустот в затвердевшем бетоне, что в конечном итоге снижает прочность на раскалывание HSDFRC.

Также сообщалось, что волокно увеличивает прочность на растяжение при расщеплении более эффективно, чем прочность на сжатие, благодаря предотвращению образования трещин 9.0020 32,33 . Волокна предотвращают образование трещин в бетоне, что повышает его прочность на растяжение. Исследование показывает, что даже если трещина возникает в бетоне, армированном фиброй, фибра может предотвратить распространение трещины по длине и ширине 34,35 . Кроме того, микронаполнитель из древесной золы заполняет пустоты между компонентами бетона, что приводит к получению более плотного бетона, что приводит к большей прочности на растяжение. Однако при более высокой дозе прочность на разрыв при раскалывании постепенно снижалась из-за отсутствия удобоукладываемости, что приводит к необходимости большего усилия по уплотнению и, следовательно, к большему количеству пустот в затвердевшем бетоне, что в конечном итоге снижает прочность на раскалывание HSDFRC.

Прочность на растяжение при разделении.

Изображение полного размера

Параметр прочности на изгиб

Испытание на изгиб измеряет усилие, необходимое для изгиба балки под действием приложенной нагрузки. На рис. 7 показаны детали поперечного сечения и армирования, используемые для прочности на изгиб. Испытание на изгиб проводили на балочных образцах размером 150 × 150 × 700 мм в возрасте 7-, 28- и 56-суточного твердения.

Рисунок 7Детали балки.

Полноразмерное изображение

На рисунке 8 показана прочность на изгиб ГСДТЦ с различными дозировками древесной золы от 0 до 30% с шагом 10% от массы цемента. Подобно прочности на сжатие, прочность на изгиб HSDFC увеличилась до 20% замены древесной золы, а затем уменьшилась. Все партии древесной золы HSDFC демонстрируют прочность на изгиб выше, чем в сравнении с контрольным/эталонным бетоном, имеющим минимальную прочность на изгиб при 0% замещении древесной золы, а максимальную прочность на изгиб при 20% замещении древесной золы. Среднее значение прочности бетона при контрольной нагрузке на изгиб через 28 дней твердения составляет 7,7 МПа и увеличивается до 11,8 МПа при 20% замене древесной золой, что примерно на 53% выше, чем у эталонного бетона.

Среднее значение прочности бетона при контрольной нагрузке на изгиб через 28 дней твердения составляет 7,7 МПа и увеличивается до 11,8 МПа при 20% замене древесной золой, что примерно на 53% выше, чем у эталонного бетона.

Прочность на изгиб.

Изображение полного размера

Структура трещин

На рисунке 9 показано распределение трещин HSDFC контрольной смеси и 30% замещения древесной золы. Крошечные трещины распространяются по длине с заменой древесного ясеня. Кроме того, также наблюдалось множество трещин с более мелкими промежутками между основными трещинами, что может быть связано с улучшением межфазной переходной зоны (ITZ) между волокнами и матрицей.

Рисунок 9Схема трещин.

Изображение полного размера

Кривая прогиба под нагрузкой, ширина и количество трещин

На рис. 10a–c показаны ширина трещины, количество трещин и отклонение от нагрузки в средней точке балки HSDFRC с различными дозами древесной золы. Образцы были разрушены полностью с увеличением смещения в середине пролета, а затем пиковой нагрузки. Последнее увеличилось при замене древесной золы с 90 кН эталонного бетона до 115 кН при 20% замене древесной золы, что почти на 27% больше, чем у эталонного бетона. Однако прогиб на подстанции 30% немного ниже, чем на подстанции 20%. Таким образом, более высокая доза древесной золы (30%) не приводит к значительному улучшению предельной пиковой нагрузки, но снижает воздействие на окружающую среду. Количество трещин увеличилось, а ширина уменьшилась при добавлении древесной золы по сравнению с контролем. Это связано с микронаполнением древесной золы, что приводит к более плотному бетону, что приводит к более тонким трещинам.

Образцы были разрушены полностью с увеличением смещения в середине пролета, а затем пиковой нагрузки. Последнее увеличилось при замене древесной золы с 90 кН эталонного бетона до 115 кН при 20% замене древесной золы, что почти на 27% больше, чем у эталонного бетона. Однако прогиб на подстанции 30% немного ниже, чем на подстанции 20%. Таким образом, более высокая доза древесной золы (30%) не приводит к значительному улучшению предельной пиковой нагрузки, но снижает воздействие на окружающую среду. Количество трещин увеличилось, а ширина уменьшилась при добавлении древесной золы по сравнению с контролем. Это связано с микронаполнением древесной золы, что приводит к более плотному бетону, что приводит к более тонким трещинам.

( a ) Максимальная ширина трещины, ( b ) Номер трещины и ( c ) Прогиб под нагрузкой.

Изображение в натуральную величину

Индекс пластичности

Пластичность относится к способности материала выдерживать значительную пластическую деформацию до разрушения, которая может быть выражена в процентах относительного удлинения или процентного уменьшения площади при испытании на растяжение. ACI 363 36 можно использовать для определения пластичности балок, которая представляет собой отношение прогиба при пиковой нагрузке к прогибу предела текучести. Бетон является хрупким материалом, который не дает предупреждения или деформации до разрушения, что делает его непригодным для использования в качестве строительного материала. Индекс пластичности различных доз древесной золы показан в таблице 7. Можно видеть, что, заменив эталонный бетон древесной золой, пластичность балки может быть значительно улучшена, при этом максимальная пластичность при 20% добавлении древесной золы достигается почти на 267% выше, чем у эталонного бетона. Возможно, это связано с пуццолановой реакцией древесной золы, которая усиливает связь между пастой и заполнителем 9.0020 37 .

ACI 363 36 можно использовать для определения пластичности балок, которая представляет собой отношение прогиба при пиковой нагрузке к прогибу предела текучести. Бетон является хрупким материалом, который не дает предупреждения или деформации до разрушения, что делает его непригодным для использования в качестве строительного материала. Индекс пластичности различных доз древесной золы показан в таблице 7. Можно видеть, что, заменив эталонный бетон древесной золой, пластичность балки может быть значительно улучшена, при этом максимальная пластичность при 20% добавлении древесной золы достигается почти на 267% выше, чем у эталонного бетона. Возможно, это связано с пуццолановой реакцией древесной золы, которая усиливает связь между пастой и заполнителем 9.0020 37 .

Полноразмерный стол

Водопоглощение

Водопоглощение является одним из простых тестов для определения долговечности бетона. Чем выше водопоглощение, тем ниже долговечность бетона. Повышенное водопоглощение также приводило к замораживанию и оттаиванию, что приводило к разрушению бетона. Исследование показывает, что более высокое водопоглощение бетона вызывает замерзание и оттаивание бетона, особенно когда он находится в условиях резко меняющейся температуры 32 .

Чем выше водопоглощение, тем ниже долговечность бетона. Повышенное водопоглощение также приводило к замораживанию и оттаиванию, что приводило к разрушению бетона. Исследование показывает, что более высокое водопоглощение бетона вызывает замерзание и оттаивание бетона, особенно когда он находится в условиях резко меняющейся температуры 32 .

На рисунке 11 показано водопоглощение HDSFRC с различными дозами древесной золы. Водопоглощение уменьшалось при замене древесной золы до 20 % древесной золы и снижалось постепенно, имея минимальное водопоглощение при 20 % замещении древесной золы и максимальное водопоглощение при 0 % замещении древесной золы. Это связано с пуццолановой реакцией древесной золы, которая дает вторичный гель CSH, повышая связующие свойства, что приводит к более плотной матрице, что приводит к меньшему водопоглощению. Кроме того, за счет микронаполнения древесной золой получается более плотный бетон, что приводит к меньшему водопоглощению. Однако при более высокой дозе WA водопоглощение увеличивается из-за отсутствия удобоукладываемости, что приводит к увеличению пор в затвердевшем бетоне, что приводит к большему водопоглощению.

Водопоглощение.

Полный размер

Кислотостойкость

Доступны несколько агрессивных кислот, таких как HCL (соляная кислота), NHO 3 (азотная кислота), H 2 SO 4 (серная кислота) и т.д. исследование, H 2 SO 4 (серные кислоты) рассматривается как кислотное воздействие на образцы бетона с различным содержанием древесной золы.

На рисунке 12 показана кислотостойкость ГСДТЦ с различными дозировками древесной золы от 0 до 30 % с шагом 10 % от массы цемента. Общие тенденции показывают, что кислотостойкость ГСДФК повышалась до 20% заменой древесной золы, а затем снижалась. Все партии древесной золы HSDFC обладают большей кислотостойкостью по сравнению с контрольным/эталонным бетоном, имеющим минимальную кислотостойкость при 0% замене древесной золы, а максимальная кислотостойкость достигается при 20% замещении древесной золы. Положительное влияние древесной золы на кислотостойкость связано с пуццолановой реакцией древесной золы, при которой кремнезем, присутствующий в древесной золе, реагирует с гидратами кальция (CH), образующимися в процессе гидратации цемента, образуя гель гидратов силиката кальция (CSH), который дает вторичные связывающие свойства, приводящие к большей кислотоустойчивости. Кроме того, по данным прошлых исследователей, древесная зола действует как микронаполнитель, который заполняет пустоты между ингредиентами бетона, делая бетон более плотным, что приводит к большей кислотостойкости. Однако более высокая доза древесной золы (30%) оказывает неблагоприятное влияние на кислотостойкость из-за отсутствия удобоукладываемости бетона, что увеличивает возможности уплотнения, что приводит к увеличению пор в затвердевшем бетоне, что приводит к снижению кислотостойкости. Кроме того, при более высокой дозе пуццолановых материалов кислотостойкость может снижаться из-за эффекта разбавления, что вызывает щелочно-кремнеземную реакцию 37,38 . Поэтому рекомендуется использовать древесную золу в количестве до 20% от массы цемента.

Кроме того, по данным прошлых исследователей, древесная зола действует как микронаполнитель, который заполняет пустоты между ингредиентами бетона, делая бетон более плотным, что приводит к большей кислотостойкости. Однако более высокая доза древесной золы (30%) оказывает неблагоприятное влияние на кислотостойкость из-за отсутствия удобоукладываемости бетона, что увеличивает возможности уплотнения, что приводит к увеличению пор в затвердевшем бетоне, что приводит к снижению кислотостойкости. Кроме того, при более высокой дозе пуццолановых материалов кислотостойкость может снижаться из-за эффекта разбавления, что вызывает щелочно-кремнеземную реакцию 37,38 . Поэтому рекомендуется использовать древесную золу в количестве до 20% от массы цемента.

Кислотостойкость.

Изображение в полный размер

Рентгеноструктурный анализ (XRD)

Для изучения минералогии эксперимента затвердевшие кусочки древесной золы были слегка измельчены, а затем подвергнуты рентгеноструктурному исследованию при бросании через сито № 200. Эксперимент оценивался в порошковой форме стеклобетона, который измельчался в мелкий порошок путем вытаптывания стекла с использованием дифрактометра, доступного в лаборатории MRL Пешаварского университета. Процедуры испытаний были спланированы таким образом, чтобы медь (cu) и Kα-лучи использовались в качестве источника питания для процесса с учетом требований 30 мА и 40 кВ. Разрыв 2 θ поддерживается в диапазоне от 20 до 60 градусов с угловым шагом 0,02 градуса . Установлено время шага 0,5 с, и использовалась щель отклонения 0,5 – градуса. Рентгенограммы древесной золы и мраморных отходов приведены на рис. 13. Для оценки количества SiO 2 и геля CSH (гидрата силиката кальция) в эталоне и WA заменили бетон. Для оценки были выбраны пики геля CSH при 30° и 45°. Для эталонного бетона без WA гель C-S-H меньше, чем SiO 2 . Гель C-S-H образуется в процессе гидратации цемента в результате химической реакции CH с SiO 2 . Количество SiO 2 меньше, чем CH, который превращает весь SiO 2 в гель C-S-H, и, следовательно, SiO 2 больше не доступен для реакции с гидратом кальция.

Эксперимент оценивался в порошковой форме стеклобетона, который измельчался в мелкий порошок путем вытаптывания стекла с использованием дифрактометра, доступного в лаборатории MRL Пешаварского университета. Процедуры испытаний были спланированы таким образом, чтобы медь (cu) и Kα-лучи использовались в качестве источника питания для процесса с учетом требований 30 мА и 40 кВ. Разрыв 2 θ поддерживается в диапазоне от 20 до 60 градусов с угловым шагом 0,02 градуса . Установлено время шага 0,5 с, и использовалась щель отклонения 0,5 – градуса. Рентгенограммы древесной золы и мраморных отходов приведены на рис. 13. Для оценки количества SiO 2 и геля CSH (гидрата силиката кальция) в эталоне и WA заменили бетон. Для оценки были выбраны пики геля CSH при 30° и 45°. Для эталонного бетона без WA гель C-S-H меньше, чем SiO 2 . Гель C-S-H образуется в процессе гидратации цемента в результате химической реакции CH с SiO 2 . Количество SiO 2 меньше, чем CH, который превращает весь SiO 2 в гель C-S-H, и, следовательно, SiO 2 больше не доступен для реакции с гидратом кальция. Весь кремнезем SiO 2 был израсходован и преобразован в гель C-S-H. Гидрат кальция остается нереакционноспособным, создавая слабые карманы, что приводит к снижению механических характеристик бетона. Исследование также пришло к выводу, что гидрат кальция вступает в реакцию с другими химическими соединениями, присутствующими в цементе, что приводит к снижению прочности 9.0020 39 . Также было замечено, что пуццолановые материалы должны быть заменой в бетоне для использования гидрата кальция, который является формой побочного продукта в процессе гидратации цемента для получения прочного бетона 39 . WA был частично заменен в качестве замены цемента для нейтрализации гидрата кальция. С помощью рентгеноструктурного анализа можно наблюдать, что пик SiO 2 уменьшается, в то время как пик C-S-H увеличивается по мере увеличения доли WA. Максимальные пики C-S-H исследовали, когда степень замещения WA составляла 30%. Это связано с пуццолановой реакцией WA, которая превращает гидрат кальция в гель силиката кальция (CSH).

Весь кремнезем SiO 2 был израсходован и преобразован в гель C-S-H. Гидрат кальция остается нереакционноспособным, создавая слабые карманы, что приводит к снижению механических характеристик бетона. Исследование также пришло к выводу, что гидрат кальция вступает в реакцию с другими химическими соединениями, присутствующими в цементе, что приводит к снижению прочности 9.0020 39 . Также было замечено, что пуццолановые материалы должны быть заменой в бетоне для использования гидрата кальция, который является формой побочного продукта в процессе гидратации цемента для получения прочного бетона 39 . WA был частично заменен в качестве замены цемента для нейтрализации гидрата кальция. С помощью рентгеноструктурного анализа можно наблюдать, что пик SiO 2 уменьшается, в то время как пик C-S-H увеличивается по мере увеличения доли WA. Максимальные пики C-S-H исследовали, когда степень замещения WA составляла 30%. Это связано с пуццолановой реакцией WA, которая превращает гидрат кальция в гель силиката кальция (CSH).

Рентгенограмма с дозой древесной золы.

Увеличенное изображение

Заключение

В данном исследовании изучалось влияние древесной золы на механические характеристики, прочностные характеристики при изгибе, долговечность и анализ микроструктуры HSDFRC. Соотношение замещения древесной золой составляло 10%, 20% и использовалось 30% по весу цемента. На основании экспериментальных результатов были сделаны следующие выводы.

Удобоукладываемость HSDFRC снижается при замене древесной золы. Это связано с физическими свойствами древесной золы (неправильная форма частиц и большая площадь поверхности), что увеличивает потребность в воде для смазки.

Прочность на сжатие и прочность на растяжение HSDFRC увеличена до 20% замещения древесной золы. Это связано с пуццолановой реакцией и микронаполнителем из древесной золы.

Прочностные характеристики при изгибе и нагрузка-прогиб значительно улучшились при замене древесного ясеня. Предельная пиковая нагрузка 20% деревянной подстанции примерно на 27% выше, чем эталонная бетонная.

Прочностные характеристики при изгибе и нагрузка-прогиб значительно улучшились при замене древесного ясеня. Предельная пиковая нагрузка 20% деревянной подстанции примерно на 27% выше, чем эталонная бетонная.- Анализ морфологии волокон

показал положительные результаты с точки зрения механических характеристик и долговечности HSDFRC.

Аспекты долговечности, такие как водопоглощение и кислотостойкость HSDFRC, заменяется на 20%, что намного лучше, чем у эталонного бетона. Это связано с пуццолановой реакцией и микронаполнителем из древесной золы, что дает более плотный бетон с меньшим количеством пустот, что в конечном итоге снижает водопоглощение и проникновение кислоты через бетон.

Общее исследование показывает, что древесная зола является лучшей заменой цемента при производстве бетона, поскольку она улучшает микроструктуру бетона и связывает волокна и ингредиенты бетона.

Доступность данных

Данные, необходимые для поддержки настоящих выводов, присутствуют в рукописи.

История изменений

18 марта 2022 г.

Опубликовано исправление к данному документу: https://doi.org/10.1038/s41598-022-09020-3

Ссылки

Ахмад Дж., Зайд О., Сиддик М.С. и др. Механические и прочностные характеристики устойчивого бетона, армированного кокосовым волокном с добавлением мраморной крошки. Mater Res Express (2021)

Zaid, O. et al. Шаг к устойчивому бетону, армированному стекловолокном, с использованием микрокремнезема и заполнителя из отходов кокосовой скорлупы. Науч. 11 , 1–14 (2021).

Артикул Google ученый

Ахмад Дж. и др. Механические свойства устойчивого бетона, измененные путем добавления мраморного шлама в качестве заменителя цемента.

AIMS Mater. науч. 8 , 343–358 (2021).

AIMS Mater. науч. 8 , 343–358 (2021).КАС Статья Google ученый

Имбаби, М.С., Кэрриган, К. и МакКенна, С. Тенденции и разработки в технологии сырого цемента и бетона. Междунар. Дж. Сустейн. Построенная среда. 1 , 194–216 (2012).

КАС Статья Google ученый

Бахарев Т. Термическое поведение геополимеров, полученных с использованием золы-уноса класса F и отверждением при повышенной температуре. Цем. Конкр. Рез. 36 , 1134–1147 (2006).

КАС Статья Google ученый

Мвити, М. Дж., Тионго, Дж. К., Мутенгиа, В. Дж. Термическое сопротивление химически активированных цементов на основе кальцинированных глин. В: Обожженные глины для устойчивого бетона . Springer, стр. 327–333 (2018)

«>Вигнешпандян Г.В., Шрути Э.А., Венкатасубраманян К., Мутху Д. Использование отходов мраморной пыли в качестве мелкого заполнителя в бетоне. В: Серия конференций IOP: Науки о Земле и окружающей среде . 12007, IOP Publishing (2017)

Коппола Л., Черулли Т. и Сальвиони Д. Устойчивое развитие и долговечность самоуплотняющихся бетонов. В 8th CANMET/ACI Int. конф. по летучей золе, диоксиду кремния, шлаку и природным пуццоланам в бетоне . 29–50 (2004)

Метильда Д.Л., Сельвамони К., Анандакумар Р. и Сини А. Исследования оптимальной возможности частичной замены цемента красным шламом в бетоне.

Науч. Рез. Очерки 10 , 137–143 (2015).

Науч. Рез. Очерки 10 , 137–143 (2015).Артикул Google ученый

Раджамма Р. и др. Влияние летучей золы биомассы на свойства материалов на основе цемента в свежем и отвержденном состоянии. Композ. Часть Б англ. 77 , 1–9 (2015).

КАС Статья Google ученый

Сиддик, Р. Использование древесной золы в производстве бетона. Ресурс. Консерв. Переработка 67 , 27–33 (2012).

Артикул Google ученый

Ли, Л. Г. и др. Переработка мраморной пыли в качестве замены пасты для улучшения прочности, микроструктуры и экологичности раствора. J. Чистый продукт. 210 , 55–65 (2019).

Артикул Google ученый

«>Обернбергер И., Бидерманн Ф., Видманн В. и Ридл Р. Концентрация неорганических элементов в топливе из биомассы и восстановление в различных фракциях золы. Биомасса Биоэнергия. 12 , 211–224 (1997).

КАС Статья Google ученый

Кэмпбелл, А. Г. Переработка и утилизация древесной золы. Таппи Дж. 73 , 141–146 (1990).

КАС Google ученый

Удоейо, Ф. Ф. и Дашибил, П. У. Зола опилок как материал для бетона. Дж. Матер. Гражданский англ. 14 , 173–176 (2002).

Артикул Google ученый

Этьегни Л.

и Кэмпбелл А. Г. Физические и химические характеристики древесной золы. Биоресурс. Технол. 37 , 173–178 (1991).

и Кэмпбелл А. Г. Физические и химические характеристики древесной золы. Биоресурс. Технол. 37 , 173–178 (1991).КАС Статья Google ученый

Субраманиам, П., Субасингхе, К. и Фонсека, В. Р. К. Древесная зола как эффективное сырье для бетонных блоков. Междунар. Дж. Рез. англ. Технол. 4 , 1163–2319 (2015).

Google ученый

Абдуллахи, М. Характеристики бетона из древесной золы/OPC. Леонардо Электрон. Дж. Практ. Технол. 8 , 9–16 (2006).

Google ученый

Шахбазпанахи С., Мани С., Фарадж Р. Х. и Сераджи М. Технико-экономическое обоснование использования золы тагука в качестве пуццоланового материала в бетоне. Чистая технология. Окружающая среда. Политика 23 , 1283–1294 (2021 г.

).

).Артикул Google ученый

Ji, J. и др. Влияние послепожарного отверждения на компрессионные свойства поврежденных огнем цементных композитов сверхвысокой прочности. J. Оценочный тест. 47 , 140–152 (2018).

Google ученый

Цемент AP ASTM C150 следующего типа: 1. Concr, который будет контактировать с Sew Type II, умеренная сульфатостойкость 2:

Касания, М., Томас, М. Д. пуццоланы, молотое стекло и угольный зольный остаток и влияние их включения на проницаемость бетона для хлоридов. Цем. Конкр. Рез. 139 , 106259 (2021).

КАС Статья Google ученый

Нагатаки, С. Минеральные добавки в бетон: современное состояние и тенденции. Спецификация ACI. Опубл.