Арматура для агрессивных сред – ГОСТ 32487-2015 Арматура композитная полимерная для армирования бетонных конструкций. Методы определения характеристик стойкости к агрессивным средам (с Поправкой), ГОСТ от 24 декабря 2015 года №32487-2015

Запорная арматура на агрессивные среды

В продолжении темы пробковых и шаровых кранов на агрессивные среды, предлагаем ознакомиться преимуществами и недостатками данного вида оборудования.

В продолжении темы пробковых и шаровых кранов на агрессивные среды, предлагаем ознакомиться преимуществами и недостатками данного вида оборудования.

И шаровые и пробковые краны с успехом используются в трубопроводах с химически активными и агрессивными средами.

К таким можно отнести:

- Серную кислоту,

- Серную кислоту + пар,

- Бензин,

- Природный газ,

- Бутан,

- Уксусную кислоту (+ вода),

- Перекись водорода,

- Различные кислоты,

- Жидкий хлор и другое.

Каждая разновидность запорной трубопроводной арматуры для агрессивных сред обладает своими преимуществами и недостатками.

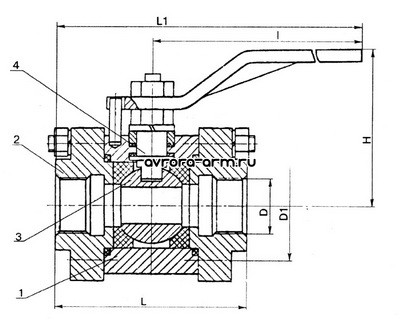

Краны шаровые

Преимущества:

- Хороший проход по стандарту.

- Малый крутящий момент.

- Качественные материалы (легированная сталь и прочие).

- Разборная конструкция позволяет заменять отработанные детали.

- Не требует частого и специального обслуживания.

Недостатки:

- Часто выпускаются с редуцированным (зауженным) проходом.

- Крутящий момент небольшой лишь тогда, когда разница удельного давления отсутствует, и нет осадочных или кристаллизирующихся веществ.

- Мертвые зоны. Это полости, образующиеся между шаром и корпусом. Они часто забиваются твердыми частицами и приводят кран в негодность, срезая уплотнения при открытии — закрытии крана.

- Седельные кольца находятся под постоянным воздействием агрессивных сред в положении крана «открыто».

- Если кран работает, регулировка уплотнения на нем невозможна.

- Из-за высокого трения седельных колец и шара, устройство быстро приходит в негодность.

- Перепады давления могут полностью заклинить кран.

Краны пробковые

Преимущества:

- Тефлоновое уплотнение исключает появление «мертвых зон», зазоров между корпусом и пробкой нет, уплотнение легко в обслуживании.

- Благодаря уплотнению, все важные детали конусного крана защищены от воздействия агрессивных сред.

- Регулировать уплотнение можно даже при работающем кране.

- Низкий уровень трения означает низкий уровень износа крана.

- Наличие осадочных веществ (и кристаллизирующихся) не влияет на крутящий момент, поэтому конусные краны приоритетны для использования с агрессивными средами.

- Случайная блокировка пробки исключена.

- При закрытии обеспечивает полную герметичность, что не позволит агрессивным средам или химически активным веществам проникнуть за пределы трубопровода.

- Способны работать со средами, температурой до + 316 градусов.

Недостатки

- Изначально значительный крутящий момент.

- Проход в затворе в стандартном исполнении заужен. Для полнопроходного варианта требуется изготовление под заказ.

Купить пробковые и шаровые краны можно через каталог или отправив заявку на [email protected]. Если у Вас остались вопросы, пишите их в ленте комментариев или на форуме, наши специалисты обязательно Вам ответят.

Запорная арматура для агрессивных сред.

Главная → Спецпредложение → Запорная арматура для агрессивных сред.

Запорная арматура для водного раствора (saturated = насыщенного) алюминий хлорид / алюминий хлорид / хлористый алюминий / хлорид алюминия

Запорная арматура для водного раствора (saturated = насыщенного) алюминий хлорид / алюминий хлорид / хлористый алюминий / хлорид алюминия

Запорная арматура для агрессивных сред, задвижки, затворы, клапана для водного раствора (saturated = насыщенный) уксуснокислого глинозёма / уксуснокислого алюминий / ацетата алюминия.

Запорная арматура для агрессивных сред, задвижки, затворы, клапана для водного раствора (saturated = насыщенный) уксуснокислого глинозёма / уксуснокислого алюминий / ацетата алюминия.

Запорная арматура для агрессивных сред, задвижки, затворы, клапана для чистого аллилового спирта; винилкарбинол .

Запорная арматура для агрессивных сред, задвижки, затворы, клапана для чистого аллилового спирта; винилкарбинол .

Запорная арматура для агрессивных сред, задвижки, затворы, клапана для чистых альбуминов.

Запорная арматура для агрессивных сред, задвижки, затворы, клапана для чистых альбуминов.

НПП «ТЭСС» » Затворы для агрессивных сред

Затворы для агрессивных сред

Удачная комбинация в конструкции дисковых поворотных затворов АВО серии СН-2 различных защитных факторов и технологических решений делает трубопроводную арматуру данного типа незаменимой в химической и смежной с ней промышленностях, где условиями эксплуатации предусмотрена работа с агрессивными средами.

Основная особенность, которой обладают затворы СН-2 является тот факт, что в контакт с агрессивной средой вступает не сам дисковый затвор, а полимер тетрафторэтилена (РTFЕ), который 3-миллимитровым слоем покрывает нержавеющий сердечник диска.

РTFЕ фактически является исходным материалом для всей группы фторопластов и обладает уникальными химическими и физическими свойствами. Имея неразветвленную структуру цепи, он обеспечивает длительный срок службы затворов и существенно снижает расходы на их эксплуатацию.

Общий перечень поставляемых затворов дисковых расположен здесь.

Еще одной отличительной чертой затворов серии СН-2 является уникальное уплотнительные характеристики распределительного вала, состоящие из:

— первичного уплотнения (Н) – производиться точная подгонка расширенной осевой втулки и обшивки корпуса

— вторичного уплотнения (I) – применяется уникальная уплотнительная капсула, которая выступает центральным элементом затвора HPVи обеспечивает герметичность всей системы.

Особая форма диска затвора позволяет добиться высоких значений потока (Kv).

Для работы в условиях агрессивной среды существует два основных типа затворов АВО:

— СН-22 (wafer type)

— СН-23 (lug type).

В обеих сериях диск затвора изготовлен из нержавеющей стали, обработанной 3-миллимитровым слоем РTFЕ. Надежную защиту от агрессивных сред имеет и манжета затвора, которая изготавливается из РTFЕ.

В экономичном варианте предусмотрены серии затворов:

— СН-20 (wafer type)

— СН-21 (lug type).

В данных устройствах снижен процент применения дорогостоящего РTFЕ. Поэтому диск затвора покрывается 1-миллимитровым слоем защитного материала, а для манжеты в качестве основы используется EPDM, защищенная 1мм слоем РTFЕ.

Если для серий СН-22, СН-22 допустимая температура рабочей среды достигает +200°С, а допустимое давление — 16 бар, то в экономичном варианте эти показатели на порядок ниже: температура — +120°С, давление – 7 бар.

По всем вопросам Вы можете обратиться к менеджеру компании ООО НПП «ТЭСС» по телефону 8(383) 246-13-05

Виды запорной арматуры: типы и устройство вентилей

Система современных коммуникаций немыслима без качественной арматуры. Запорная арматура предназначена для управления потоком рабочей среды, идущей по трубопроводу. На практике рабочая среда может представлять собой воду, пар, газ, нефть, агрессивные жидкости и т. д. Арматура позволяет регулировать давление среды в трубопроводе вплоть до полного перекрытия трубопровода.

Система современных коммуникаций немыслима без качественной арматуры. Запорная арматура предназначена для управления потоком рабочей среды, идущей по трубопроводу. На практике рабочая среда может представлять собой воду, пар, газ, нефть, агрессивные жидкости и т. д. Арматура позволяет регулировать давление среды в трубопроводе вплоть до полного перекрытия трубопровода.

Любой вид запорной арматуры изготавливается из стали, латуни, бронзы или ковкого чугуна. К основным характеристикам относятся диаметр подсоединяемого к ней трубопровода и наибольшая величина избыточного давления при температуре среды в трубопроводе 20 градусов.

Существуют различные виды запорной арматуры. К ней относятся всевозможные краны, заслонки, задвижки и вентили.

Использовать тот или иной вид можно только при его соответствии техническим условиям отдельно взятого трубопровода. К примеру, для газовых трубопроводов, водных магистралей и систем для перекачки агрессивных веществ используются абсолютно разные типы оборудования. Рассмотрим более подробно каждый из этих видов.

↑Запорные краны

Запорные краны могут устанавливаться на любых трубопроводах. К трубам краны крепятся при помощи фланцевого или муфтового соединения. В отдельных случаях допускается приваривание патрубков кранов к трубопроводам. Все краны подразделяются на две основные группы — шаровые и пробковые.

В зависимости от состояния рабочей среды краны могут быть:

- — сальниковые муфтовые. Пробковые краны. Изготавливаются из чугуна и эксплуатируются на водных и нефтяных магистралях. Допустимая температура рабочей среды составляет не более 100 градусов. В состав внутренней начинки входит сальник, набиваемый резиной или пенькой. Кран может устанавливаться в любом положении;

- — пробковые муфтовые. Также являются чугунными. Специфика их применения — газовые трубопроводы. Температура рабочей среды не должна превышать 50 градусов. Устанавливаться могут в любом положении;

- — фланцевые шаровые краны. Изготавливаются из стали или из чугуна. Чугунные краны могут эксплуатироваться при температурах до 100 градусов. Эксплуатация стальных кранов производится в диапазоне температур — 40 + 70 градусов.

Запорные заслонки

Запорная заслонка представляет собой трубопроводную арматуру, в которой запорный орган выполнен в виде диска, вращающегося вокруг своей оси. Ось диска расположена перпендикулярно или под некоторым углом к направлению движения рабочей среды. Заслонки используются преимущественно на трубопроводах большого диаметра при невысоком давлении рабочей среды. Требования к герметичности таких устройств значительно снижены.

Запорные заслонки управляются при помощи:

Запорные заслонки управляются при помощи:

- гидропривода,

- электропривода

- вручную.

Корпус заслонки выполнен, как правило, из чугуна. Поворотный диск изготавливается из стали. Заслонки врезаются в трубопровод при помощи сварки или с использованием фланцевого соединения. Заслонки могут эксплуатироваться в трубах, по которым перекачиваются кислоты и щелочи, а также корродирующие стоки.

Отличие заслонок от вентилей и кранов состоит в том, что они пропускают через себя рабочую среду, содержащую твердые вещества.

Заслонки практически не требуют технического обслуживания.

↑Запорные задвижки

Выбор запорной арматуры предполагает выбор качественных трубопроводных задвижек. Они нужны для периодического перекрытия потока рабочей среды. Материалом для изготовления задвижек служит чугун, сталь, нержавеющая сталь или сплавы цветных металлов. Выбор материала задвижки зависит от содержимого трубопровода (щелочная или кислая среда).

По принципу работы задвижки бывают:

- клиновые,

- параллельные.

Клиновые задвижки имеют затвор в виде клина. Уплотнительные поверхности такого затвора расположены под углом относительно друг друга. Шпиндель у клиновых задвижек является невыдвижным. Клин может быть упругий, жесткий или двухдисковый. Применяют задвижки на трубопроводах, по которым перекачиваются нефть, газ, вода, некоторые неагрессивные вещества.

Очень важно, чтобы рабочая среда была химически нейтральна к материалу задвижки.

На газопроводах используют клиновые задвижки с выдвижным шпинделем, изготовленным из чугуна.

Наибольшую популярность приобрели задвижки, оснащенные электроприводом. Он позволяет достаточно быстро приводить заглушку в открытое или закрытое положение, а также частично перекрывать поток. Управление электроприводом может осуществляться дистанционно, с пульта, а может включаться вручную, непосредственно на трубопроводе. За положение запорного механизма отвечают специальные датчики и индикаторы. Задвижки, оснащенные электроприводным механизмом, можно использовать на любых трубопроводах.

Врезка запорных задвижек в трубопровод производится при помощи фланцевого соединения или сварки.

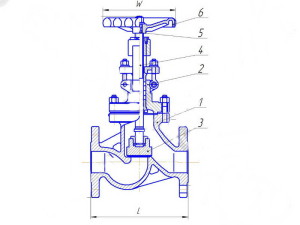

↑Устройство запорных вентилей

Устройство запорного вентиля.1. Корпус 2.Крышка 3. Золотник 4.Шток 5. Втулка 6. Ручка

Запорный вентиль является разновидностью запорной арматуры и предназначен для полного перекрытия потока рабочей среды, движущейся по трубопроводу. Он не предназначен для регулирования рабочего давления в трубопроводе. Вентиль должен находиться всегда в полностью открытом или полностью закрытом положении. Все вентили обладают небольшим ходом запорного органа, а также допускают установку в любом положении.

Запорный вентиль состоит из золотника, находящегося на опускающемся шпинделе. При закрывании вентиля золотник опускается на седло, перекрывая поток.

Запорный орган вентиля перемещается параллельно направлению потока, что немаловажно для предотвращения возможных гидроударов в трубопроводе.

Вентили могут различаться по виду герметизации, они бывают:

- сильфонные,

- диафрагмовые,

- сальниковые.

Все запорные вентили имеют соединительные патрубки, благодаря которым производится их врезка в трубопровод. Вентили, которые предназначенные для работы с высоким давлением, имеют толстые стенки, а монтируются к трубопроводам при помощи приварки. Изделия небольших размеров имеют муфтовые соединения. Вентили больших размеров могут соединяться с трубами посредством фланцевых патрубков.

↑Эксплуатация запорных вентилей

Управление вентилями осуществляется при помощи электродвигателя или ручного маховика, в некоторых случаях применяется дистанционное управление.

Запорные муфтовые чугунные вентили используют на трубопроводах, по которым производится подача воды, воздуха или пара. При прокачке воды рабочая температура не должна превышать 50 градусов. Запорный орган такого изделия уплотняется кожаным, резиновым или фторопластовым кольцом. Прокладки используются паронитовые. Резьбовое муфтовое соединение позволяет быстро и надежно установить вентиль в систему.

Вентили муфтовые латунные запорные имеют небольшой вес и устойчиво работают в системах с  высоким давлением. Латунные изделия также не боятся перепадов давления. Могут устанавливаться в любых местах трубопровода, обеспечивая полное перекрытие магистрали.

высоким давлением. Латунные изделия также не боятся перепадов давления. Могут устанавливаться в любых местах трубопровода, обеспечивая полное перекрытие магистрали.

Запорные вентили с электромагнитным приводом используются на трубопроводах, по которым проходит вода или воздух. Температура потока не должна превышать 50 градусов. Корпус изготовлен из чугуна, а золотник и крышка — из стали. Управляется устройство дистанционно или вручную.

↑Запорная арматура для агрессивных сред

Для эксплуатации на трубопроводах, по которым движутся агрессивные вещества, используется специальная запорная арматура. При этом необходимо учитывать надежность, герметичность и время непрерывной эксплуатации.

Наибольшее распространение получили вентили благодаря герметичному соединению золотника и седла, а также благодаря отсутствию трения. Латунь является материалом, устойчивым к агрессивным средам, поэтому латунные муфтовые вентили очень широко используются в подобных условиях, особенно при эксплуатации в жидкой среде.

Если температура рабочей среды достаточно высока, то используют сильфонные запорные вентили. Они могут безупречно работать при температуре до 350 градусов.

Сильфонные вентили применяют в тех случаях, когда необходимо достичь герметичности соединения и не допустить утечки в атмосферу рабочей среды. Сильфон внутри устройства герметизирует внутренности от окружающей среды.

Поскольку запорная арматура для агрессивных сред должна иметь антикоррозийное покрытие, в некоторых случаях используются запорные фланцевые фарфоровые вентили. Корпус такого вентиля полностью изготовлен из фарфора. Роль антикоррозийного покрытия выполняет глазурь, нанесенная на поверхность корпуса.

Также могут встречаться диафрагмовые вентили, имеющие резиновое защитное покрытие. Мембрана в таких устройствах изготавливается из фторопласта, резины или ПВХ.

Помимо вентилей, для работы в агрессивных средах используются шланговые клапаны и краны. А вот задвижки обычно не используются ввиду слишком быстрого износа сальника

Запорная арматура для агрессивных сред

Промышленная запорная арматура предначначена для регулирования гидравлических показателей в системах водоснабжения или теплоснабжения необходима. Регулирующие запоры серии 300 предназначены для работы при давлении до 25 бар и температуре +1 — +130.

Основным конструкционным свойством регулирующих клапанов серии 300 является отсутствие трения вертикальной оси регулятора. Потому вероятность износа изделия или плохого передвижения воды сводится к нулю.

Трение изделия минимально, поскольку ось штока запорной арматуры для агрессивных сред ходит точно вертикально. Снизу ось зафиксирована четырьмя лапами, сверху — с помощью латунной втулки. Ось вертикальна потоку воды, благодаря чему металл не изнашивается.

Преимущества клапанов серии 300:

• Минимальные потери в открытом положении.

• Точное регулирование расхода.

• Зависимость между расходом и перемещением линейная.

Среди особенностей серии 300 выделяют автоматическое регулирование, возможность управления при нулевом расходе, минимальный расход при открытом клапане. «Плавающая» внутренняя ось клапана обеспечивает плавную работу и отсутствие трения.

Виды регуляторов давления воды.

Регулятор давления 300PR.

Основной функцией запорного клапана «после себя» является контроль давления в необходимом диапазоне. На установленном уровне с помощью устройства-пилота клапан поддерживает давление.

Регулятор 300PS.

Промышленная запорная арматура «до себя» предназначена для регулирования давления. Клапан поддерживает постоянное давление до клапана, установленного предварительно.

Поплавковый регулятор 300FL.

Для регулирования уровня воды в емкости разработан поплавковый запор. Для закрывания и открывания клапана в конструкции предусмотрен поплавок.

Регулятор 300DI.

Конструкция регулятора перепада давления предназначена для поддержания необходимой разности между давлением потока на входе и на выходе. Если в системе вырастает давление, то клапан приоткрывается. При этом сохраняется заданный перепад давления.

Дифференциальный регулятор 300FLDI.

Этот клапан также поплавковый, он регулирует уровень воды в сосуде. Имеет дифференциальную поплавковую систему, благодаря которой можно управлять положением клапана.

Статический регулятор 300AL.

С помощью статического давления можно контролировать уровень воды в емкости. Изделие обладает высокочувствительным пилотом, который регулирует положение клапана.

Регулятор расхода 300FR.

Запорная арматура для агрессивных сред ограничивает расход воды до требуемого уровня. Необходимый расход устанавливают на клапане, он открывается при уменьшении расхода и закрывается при увеличении.

Регулятор с электронным управлением 300EC.

Электронное управление позволяет задавать требуемые характеристики по работе клапана на расстоянии.

Арматура для агрессивных сред

Как уже упоминалось ранее, вся трубопроводная арматура подразделяется по нескольким ее ключевым параметрам, определяющим (и одновременно включающим в себя) в итоге среду применения и область назначения любого типа оборудования. Одним из таких параметров является устойчивость материала корпуса и деталей механизма к различным агрессивным и коррозийным средам, к работе в условиях повышенных температур и давлений, либо крайне низких.

К примеру, для применения запорной арматуры, такой как задвижки или вентили в условиях морского климата, на судовой технике или в порту в конструкции применяется обрезиненный запорный элемент, либо футерованный, укрепленный такими материалами как фторопласт или нитрил каучук, а материал корпуса либо нержавеющая сталь типа AISI или Российских аналогов 12х10н18т и других, либо, в случае если используется ковкий чугун, его покрывают снаружи специальным антикоррозийным покрытием технологии RAL толщиной в несколько десятков микрон. В новейших передовых патентах многих производителей такого оборудования используются иные, альтернативные решения, порой нестандартные.

Так, уже пользующееся достаточным спросом на рынке трубопроводной отрасли прошлогоднее изобретение концерна Talis – задвижка Инфинити чугунная, универсальная, имеет полное покрытие корпусных деталей двумя различными по технологии видами защитного слоя (на выбор), за счет своих конструктивных особенностей бесшовного типа это стало возможным сделать даже изнутри.

Одним из основных инструментов запора потоков в особо экстремальных сферах применения всегда были и остаются ныне вентили, выполняемые как из чугуна, так и из стали. Принцип их работы практически ничем не отличается от всех остальных им подобных механизмов, за исключением того, что затвор расположен горизонтально потоку, они не производятся на средние и крупные диаметры труб, компактны и сравнительно экономичны, а также прослужат не менее доброго полувека, при надлежащем использовании и уходе.

Криогенная арматура, или оборудование способное выдерживать рабочие температуры ниже 150 градусов по Цельсию выполняются из различных хладостойких сплавов стали, таких как 09Г2С или ее заграничных аналогов вроде P355NL1Z3, а в качестве уплотнительных материалов применяют специальный стекловолокнистый тефлон, или же иной тип уплотнения.

Жаростойкая арматура производится соответственно из устойчивого к повышенным температурам чугуна или стали, применяется в узлах теплоснабжения, котельных и других объектах инфраструктуры, где температура рабочих сред может превышать + 500 С.

Запорная арматура: виды и характеристики

При производстве запорных узлов используют хорошо поддающийся обработке материалы: чугун, бронзовые и латунные сплавы, мягкие стали.

Содержание:

Главные параметры применяемых запорных узлов:

- Диаметр стыкуемого с запорным узлом трубопровода;

- Значение избыточного давления трубы в обычных условиях при температуре, составляющей + 20 градусов.

На фото: вентиль

К элементам запорной арматуры принято относить следующие устройства:

- Краны;

- Заслонка;

- Задвижка;

- Вентиль.

Точное определение условий, при которых предстоит работать запорной арматуре, помогает подобрать оптимальный тип устройств. Информация важна, так как установка водопровода и трубопроводов, доставляющих газообразные продукты и специализированных магистралей, перекачивающих агрессивные среды, на практике используют разные типы запорных узлов.

Виды запорного крана

Применяемые при монтаже трубопроводов запорные краны традиционно крепятся к магистралям фланцевым либо соединением, либо муфтой. Крановые патрубки банально привариваются к трубопроводам.

Запорные краны бывают двух видов:

- Краны-пробки;

- Шаровые краны.

На фото: шаровой кран

Пробковые краны — традиционная запорная арматура имеющие форму неправильного конуса. До настоящего времени их применяют на тех магистралях, где перекачивают:

- Различные газы;

- Углеводороды;

- Вода в жидком состоянии и в виде пара.

Главные недостатки кранов-пробок:

- Чтобы управлять краном, нужен высокий крутящий момент — это вызывает необходимость применения редуктора

- Склонность такого крана прикипать к магистрали требует периодическое обслуживание.

- Недостаточное притирание крана с корпусом приводит к разгерметизации крана

- Такие краны изнашиваются неравномерно, что нарушает герметичность магистрали.

Особенности, виды и устройство шаровых кранов

Более современным устройством считается шаровой кран, который из неподвижного корпуса и вращающейся в нем пробки. От того, какое положение занимает пробка, вещество, перекачиваемое по магистрали, течет свободно, либо блокируется.

Шаровые краны различают по контуру, который образуют их корпус:

- Конический кран;

- Сферический кран;

- Цилиндрический кран.

На фото: цилиндрический кран

Благодаря передовой конструкции шаровых кранов их изготавливают из самых разных, порой оригинальных материалов — различных металлов, керамики, пластиков.

Области применения шаровых кранов:

- Водопроводы отопительные магистрали бытового назначения;

- Устройства для монтажа бытовых приборов, требующих постоянной подачи воды;

- Производственные пищевые установки;

- Различного рода ответвления на магистралях.

Надежность шаровой запорной арматуры, устойчивость к резким изменениям температуры и химическому воздействию делают такие краны незаменимыми в тех магистралях, где перекачиваются агрессивные среды.

Важнейшей характеристикой шаровых запорных устройств — способ установки. Согласно данной градации краны бывают:

- Муфтовые – применяемые в трубопроводах с малым диаметром;

- Фланцевые – применяют в магистралях, диаметр 50 миллиметров и более. Они способны выдержать повышенные нагрузки, свойственные промышленным трубопроводам;

- Штуцерные – устойчивые к многократному демонтажу и разборке. Применяются в промышленном оборудовании;

- Приварные – устанавливаются консервативной сваркой. Они предназначаются для функционирования в окружении агрессивной среды;

- Краны комбинированные, предусматривающие два или более вариантов установки.

Запорные заслонки

Такая арматура используют только на трубах большого диаметра, в том случае, если давление перекачиваемого вещества невысокое.

На фото: запорная заслонка

Непосредственно функцию запорного устройства выполняет диск, конструкция которого позволяет ему делать вращение вокруг оси. Ось вращения может располагаться под любым углом к магистрали, в том числе и перпендикулярно. К герметичности заслонок предъявляются менее жесткие требования.

Управление заслонками осуществляется следующими способами:

- Вручную;

- Используя электрический ток;

- Гидравликой.

Традиционно тело заслонки изготавливают из чугуна, а сам поворотный диск льют из стали. Свойство чугуна успешно выдерживать воздействие агрессивных химических соединений и устанавливать заслонки в местах перекачки щелочей, кислот, а также химически активных стоков.

Заслонки врезаются в магистраль фланцевым соединением. Иногда они просто привариваются. Конструкция заслонок способствует тому, что они могут регулировать поток, содержащий и твердые частицы.

Запорные задвижки

Предназначение запорных задвижек – перекрывать поток неактивного высокотемпературного вещества, перемещаемого магистралью под давлением. Задвижки интенсивно эксплуатируют в трубопроводах обслуживающих энергетику и объекты коммунального хозяйства.

На фото: запорная задвижка

Запорный узел задвижки располагается поперек направления потока.

По конструкции запорной мембраны задвижки разделяют на:

- Клиновые – от постоянного трения в плотном объеме они постепенно могут разгерметизироваться;

- Параллельные (шиберные) – они используются в трубопроводах, перекачивающих среду с механическими примесями, а также в сточной канализации, где допускается небольшое нарушение герметичности.

Распространенными являются электрические задвижки. Благодаря использованию электропривода оператор имеет возможность оперативно перекрыть поток.

Плюсы запорных задвижек:

- Малое гидросопротивление;

- Относительная конструктивная простота;

- Универсальность;

- Возможность проводки рабочего вещества в прямом и обратном направлении;

- Легкий ремонт.

Запорные вентили

Вид арматуры, который используется наиболее активно. Запорный вентиль применяют если необходимо полностью блокировать поток перекачиваемого вещества.

Управлять давлением внутри магистрали с помощью вентилей невозможно. Поэтому они имеют два рабочих режима: открыт, закрыт. Монтаж запорного вентиля допускается и при открытом и при закрытом режиме.

На фото: массивный вентиль

Элементам вентиля является золотник, расположенный на подвижном шпинделе. Когда вентиль переводится в положение — закрыто — рабочая поверхность винта движется поступательно и параллельно потоку. Данная особенность помогает предотвратить такой эффект, как гидроудар.

По способу, которым эти арматурные узлы обеспечивают герметичность, вентили бывают следующих видов:

- Сальниковые;

- Сильфонные;

- Диафрагмовые.

Для облегчения врезки в трубу большинство вентилей снабжаются патрубками. Данная арматура, применяется в средах, перемещаемых под высоким давлением. Поэтому стенки делают утолщенными. Такие вентили фиксируют методом сварки.

Массивные вентили устанавливаются с использованием фланцев. Небольшие конструкции крепятся муфтой.

Управление положениями вентилей выполняется вручную или электродвигателями. На некоторых производствах используются модели вентилей, предусматривающих возможность дистанционного управления. Для разных сред специалисты подбирают вентили, выполненные из определенных металлических сплавов. При транспортировке воздушных масс или воды, если их температура ниже +50 градусов, устанавливают муфтовые вентили, отлитые из чугуна. Для магистралей с повышенным давлением используют легкие муфтовые вентили из латунных сплавов.

Арматура для агрессивных сред

Оптимальное запорное устройство способное функционировать в самых жестких условиях – вентиль.

Седло вентиля плотно обжимает золотник, обеспечивая надежную герметичность. Зарекомендовавшим материалом для подобного вида арматуры — латунь.

На фото: арматура для агрессивных сред

Если приходится размещать арматуру в высокотемпературном потоке, устанавливаются сильфонные вентили из латуни. Они легко выдерживают нагревание до высокой температуры.

Достоинствами являются надежная герметичность не позволяющая попадать нагретому веществу в атмосферу.

Эксплуатация в агрессивной среде предъявляет высокие требования к коррозийной устойчивости арматуры. В последнее время в таких трубопроводах стали применять фланцевые вентили состоящие из фарфора, с нанесенной на него антикоррозийной глазурью.

В самых сложных случаях применяют вентили-диафрагмы, которые оснащаются резиновым защитным покрытием. Существующее многообразие технических решений позволяет подобрать оптимальную модель, которая подойдет для конкретного трубопровода.