Блок керамзитный – 10 советов по выбору керамзитобетонных блоков: плюсы, минусы, марки, производителитов по выбору керамзитобетонных блоков: плюсы, минусы, марки, производители

Технология изготовления керамзитобетонных блоков

Керамзит, как сыпучий утеплитель, используется не только для проведения теплоизоляционных мероприятий, связанных с утеплением перекрытий. Его нередко используют для производства бетонных блоков, где он выступает в качестве наполнителя. От этого блоки становятся легкими, потому что керамзит в несколько раз легче гравия или щебня, которые он заменяет в керамзитобетонных блоках, плюс уменьшается теплопроводность самого стенового материала. Изготовление керамзитобетонных блоков ничем от обычных бетонных не отличается, главное – точно соблюсти рецептуру используемого раствора.

Блоки стеновые из керамзитобетона

Рецептура керамзитобетонного раствора

Обозначим состав керамзитобетона для изготовления блоков из расчета на 1 м³ приготавливаемого раствора.

| Материал | Количество, кг |

| Цемент марки М400 | 230 |

| Песок кварцевый фракции 2-2,5 мм | 600 |

| Вода | 190 |

| Керамзит (гравий) фракции 5-10 мм | 600-760 |

Вышеобозначенная рецептура соответствует бетону марки М150, что достаточно для сборки стеновых конструкций.

Сегодня большое внимание уделяется такой характеристики, как влагостойкость. Поэтому для производства блоков из керамзитобетона, которые могли спокойно противостоять повышенной влажности и даже прямому воздействию воды (к примеру, косой дождь), в раствор добавляются гидроизоляционные материалы. Один из них – битумная мастика, затворяемая, как 10-процентный водный раствор.

Необходимо отметить, что у такого раствора немного измененная рецептура.

| Материал | Количество, кг |

| Цемент | 250 |

| Керамзитовый гравий | 460 |

| Керамзитовый песок (размеры гранул до 5 мм) | 277 |

| Вода | 190 |

| Битумная эмульсия | 19 |

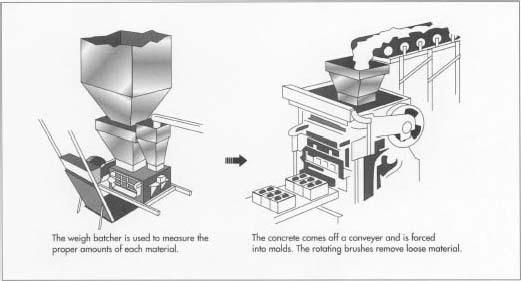

К производству керамзитобетонных блоков подход разный. Производственная линия с мощным оборудованием и высокой производительностью, где установлены дозаторы, выставленные на пределы веса точно по рецептуре. Второе – ручной способ, где взвешивание компонентов производится чаще ведрами. Поэтому стоит обозначить вес материалов в ведрах (10 л):

- цемент – 13 кг;

- песок – 16;

- вода – 10;

- керамзит (гравий) – 4-4,5;

- керамзит (песок) – 5,5-6.

Главное – точная рецептура

Оборудование для производства

Для производства керамзитобетонных блоков (ручным способом) необходимы:

- бетономешалка;

- несколько лопат;

- станок с вибратором;

- несколько форм.

Бетономешалку можно приобрести или взять в аренду. Станки также продаются, хотя это не самое дешевое оборудование. Изготовить их своими руками можно, и если вы неплохой сварщик, то на один станок потребуется один день для сборки. Конструкции станков – огромное количество. В основном это рамные агрегаты, внутрь установлены и жестко закреплены формы. К раме также присоединен жестко вибратор, работающий от сети 220 вольт. Прибор продается в строительных магазинах.

Другой вариант – вибрационный стол, представляющий собой горизонтальную плоскость. Она обычно устанавливается на пружины, к ней же прикрепляется вибратор. Для станка придется изготовить своими руками несколько форм. И чем больше площадь стола, тем больше на нем поместится форм, тем выше производительность самодельного оборудования.

Важно! Не переусердствовать, потому что у вибратора определенная мощность, которой хватает на вибрирование определенной массы.

Вибростанок на два блока

Форма для керамзитобетонных блоков

Для изготовления форм используют различные плоские материалы: листовое железо толщиною не менее 2 мм, доски, фанеру, плиты ОСП и прочее. Основная задача производителя работ – подогнать размеры формы под размеры блока: 190х188х390 мм (стандартный несущий стеновой блок). Существуют так называемые полублоки (применяются для возведения перегородок), размеры: 90х188х390.

Стандартные размеры блоков из керамзитобетона

Одна из особенностей керамзитобетонных блоков – пустоты, которые облегчают камень без снижения несущей способности, снижают себестоимость за счет уменьшения используемого объема смеси, увеличивают теплотехнические качества изделия. Поэтому при изготовлении в формы устанавливают жестко три трубы диаметром 40-50 мм, расположенные на одном расстоянии друг от друга и стенками формы.

Трубы соединяются между собой сваркой горизонтальными перемычками (арматура, уголок или стальная лента). К стенкам формы крепятся электросваркой, если форма изготавливается из стального листа, или с помощью саморезов, если применены деревянные изделия.

Готовые формы разного вида

Технология производства

Сам технологический процесс проводится в любом помещении с хорошо действующей вентиляционной системой. Размеры помещения зависят от габаритов используемых станков. Керамзитобетонные блоки после изготовления должны пройти процесс сушки, производимую на открытой площадке на улице. Если есть вероятность выпадения атмосферных осадков, то над площадкой лучше возвести навес.

В первую очередь готовится раствор: в бетономешалку засыпается цемент и часть воды. Смесь перемешивается несколько минут до получения однородного состава. Затем в него добавляются порциями песок и керамзит. В конце добавляется оставшаяся часть воды. Конечный раствор должен получиться густым и пластичным.

После чего его из бетономешалки вываливают в подготовленную заранее емкость (корыто), а уже оттуда лопатами перебрасывают в формы, уложенные на вибростол или установленные на вибростанке. Перед этим стенки форм обмазывают отработанным техническим маслом, чтобы блоки легко вышли после затвердевания. Пол вибростола или площадки посыпается мелким песком, чтобы бетон не прилип.

Формы равномерно заполняются раствором, к примеру, пара заброшенных в них лопат смеси. Затем включается вибратор, происходит равномерное распределение бетонного раствора по всему объему формы и его уплотнение. После чего процесс повторяется. Такую процедуру проделывают несколько раз, чтобы заполнить формы полностью. Иногда для придания более точных размеров уложенный и уплотненный раствор дополнительно прижимают сверху металлической крышкой, она на поверхности блока создаст ровную и гладкую поверхность.

В таком виде прямо в формах керамзитоблоки должны простоять не менее суток. После чего их вытаскивают, укладывают на уличную площадку так, чтобы между ними оставался зазор в пределах 2-3 см. Сушиться блоки из керамзитобетона должны 28 суток, что придаст им марочную прочность. Просохнуть материал должен со всех сторон равномерно, поэтому каждый блок в течение сушки переворачивают с боку на бок. Если уложить на сушку их на деревянные поддоны, то переворотами заниматься не надо.

Видео:

Производство блоков из керамзитобетона как бизнес

Начать производить керамзитоблоки, чтобы получать прибыль, не проблема. Главное – все точно просчитать. Как показывает практика, основное требование не к оборудованию, а к размерам помещения и уличной площадке. Чем они больше, тем больше блоков можно уложить на сушку, которая длиться около месяца. Поэтому предлагаются разные варианты проведения сушки. Один из таких показан на фото ниже, где видны специальные стеллажи с укладкой блоков этажами.

Способ сушки

Все остальное упирается в стоимость сырьевых материалов, которая скачет в зависимости от сезона. Летом цемент стоит всегда выше, потому что спрос на него вырастает за счет увеличения объемов строительства. Особенно это относится к частному сектору.

Поэтому оптимально – производить керамзитоблоки в период осень-весна. Если помещение отапливаемое, то зимой производство не останавливают. Потребление зимой готового стенового материала небольшое, иногда оно сводится к нулю, но летом весь произведенный запас изделий будет распродан. Здесь и надо будет пересчитать его себестоимость по новой цене цемента и других компонентов. Именно здесь кроется большая прибыль.

Кто не первый год в бизнесе такого типа старается все предусмотреть. Кто-то пытается закупить материалы по низкой цене зимой, но есть нюанс – цемент со временем теряет свои свойства, снижается качество. Кто-то, как было описано выше, пытается увеличить производство блоков зимой. В любом случае это прибыльный бизнес пока строительство на пике, пока востребованы строительные материалы. Блоки из керамзитобетона сегодня на пике популярности за счет невысокой цены, высоких теплотехнических качеств и простоты укладки.

Керамзитобетонные блоки своими руками: состав и как сделать

Керамзитоблок – популярный материал, включающий цемент, песок и керамзит. Простая технология производства керамзитобетона позволяет легко освоить выпуск изделий. Изучив техпроцесс, можно изготовить качественные керамзитоблоки своими руками, и затем готовый материал использовать для строительства дома, гаража или дачи. При изготовлении блоков нет необходимости пользоваться специальным оборудованием. Для замеса воспользуйтесь бетономешалкой, а размеры керамзитобетонных блоков обеспечит разборная опалубка, которую вы легко изготовите из подручных материалов.

Керамзитные блоки – состав, разновидности и эксплуатационные характеристики

Керамзитобетонные блоки пользуются повышенной популярностью в строительной сфере благодаря теплоизоляционным свойствам, устойчивости к воздействию влаги, прочности и экологической чистоте.

Керамический блок является популярным материалом, включающим в себя цемент, песок и керамзит

Керамический блок является популярным материалом, включающим в себя цемент, песок и керамзитПланируя изготовить керамзит блоки своими руками, нужно подготовить следующие ингредиенты, входящие в состав композитного материала:

- портландцемент с маркировкой М400 и выше, выполняющий функцию связующего вещества;

- просеянный и очищенный от инородных примесей песок, используемый в качестве мелкого заполнителя;

- гранулированный керамзит, добавляемый в состав керамзитобетонной смеси, как крупный наполнитель;

- модифицирующие компоненты, повышающие эксплуатационные характеристики композитных блоков.

Также для изготовления блоков потребуется вода, которую небольшими порциями добавляют в бетоносмеситель при выполнении замеса. Технология допускает также введение фиброволокон, значительно повышающих прочностные свойства блоков. Отличительная особенность блоков – ячеистая структура, связанная с введением в рабочую смесь легких, пористых, прочных и экологически чистых керамзитные гранул.

Керамзитобетонные изделия классифицируются на следующие разновидности:

- теплоизоляционные, применяемые в качестве утеплителя;

- теплоизоляционно-конструкционные, используемые для возведения стен;

- конструкционные, востребованные в нагруженных строительных конструкциях.

Керамзитобетонные блоки классифицируются по следующим критериям:

- области применения. Изделия используются для строительства стен и сооружения перегородок;

- конструкции. Изготавливают полнотелые блоки, а также изделия с внутренними полостями;

- размерам. Габариты стеновых и перегородочных элементов регламентируются требованиями действующего стандарта.

Блоки из керамзита имеют высокую производительность

Блоки из керамзита имеют высокую производительностьКерамзитобетонные блоки имеют высокие эксплуатационные характеристики, выгодно отличающие их от других стройматериалов. Главные свойства блочного композита:

- прочность. Блоки способны воспринимать на каждый квадратный сантиметр площади усилия от 5 кг для изделий теплоизоляционного назначения до 500 кг для конструкционной продукции;

- теплопроводность. По данному показателю материал успешно конкурирует с древесиной, бетоном и кирпичом. Применение пустотелых керамзитоблоков позволяет уменьшить тепловые потери;

- морозостойкость. Способность сохранять целостность при глубоком замораживании возрастает с уменьшением пористости блоков. Морозоустойчивость теплоизоляционных композитов не превышает 50 циклов, а для конструкционных изделий показатель возрастает десятикратно;

- способность поглощать шумы. Звукоизоляционные свойства возрастают с увеличением пористости. Входящие в состав блоков керамзитные гранулы обеспечивают повышенный уровень звуковой изоляции;

- паропроницаемость. Благодаря способности керамзитобетонного материала свободно пропускать воздушные пары, внутри помещения поддерживается комфортный уровень влажности;

- небольшая усадка. Керамзитоблоки, изготовленные в соответствии с требованиями технологии, сохраняют исходные размеры. Усадка блочного материала на метр керамзитобетонной кладки не превышает 0,5 мм;

- экологическая чистота. В состав керамзитоблоков входит экологически чистое сырье. В процессе эксплуатации изделий не происходит выделение вредных для здоровья людей веществ.

К остальным достоинствам блоков также относятся:

- небольшой вес при увеличенных габаритах;

- способность воспринимать значительные усилия;

- небольшой коэффициент линейного расширения;

- простота выполнение кладки;

- расширенная номенклатура продукции;

- доступный уровень цен.

С увеличением пористости возрастают звукоизоляционные свойства блоков

С увеличением пористости возрастают звукоизоляционные свойства блоковБлагодаря шероховатой поверхности блоков возрастает сцепление с облицовочными составами, что ускоряет выполнение мероприятий по отделке. Наряду с комплексом достоинств блоки обладают одним недостатком – их проблематично использовать для возведения многоэтажных домов из-за особенностей структуры керамзитобетонного композита.

Планируем самостоятельно сделать блоки – готовим материалы и инструменты

Приняв решение изготовить керамзитоблоки своими руками, подготовьте необходимые материалы, рабочие инструменты и оборудование для производства композитных блоков:

- ингредиенты для приготовления керамзитобетонного раствора;

- бетоносмеситель для перемешивания компонентов;

- лопаты и ведра для загрузки в бетономешалку исходного сырья;

- вибрационный стол для эффективного уплотнения смеси.

Также потребуется разборная опалубка для единичной или групповой заливки изделий. Формы для керамзитобетонных блоков своими руками несложно изготовить из листового металла, ламинированной фанеры или древесины.

Изготовление керамзитобетонных блоков своими руками – нюансы технологии

Производство керамзитобетонных блоков своими руками осуществляйте по следующему алгоритму:

Внутренние стенки должны быть смазаны отработанным машинным маслом

Внутренние стенки должны быть смазаны отработанным машинным маслом- Изготовьте разборные формы для изготовления блоков.

- Приобретите материалы для приготовления рабочей смеси.

- Подготовьте инструменты и оборудование.

- Определитесь с пропорциями керамзитобетонного раствора.

- Взвесьте сырье и приготовьте рабочую смесь.

- Произведите формовку изделий.

- Уплотните залитый в формы раствор.

- Демонтируйте опалубку через сутки после заливки.

- Разложите готовые изделия для сушки.

Для ускоренного набора эксплуатационной прочности технология допускает выполнять пропаривание блоков в специальных камерах. Благодаря использованию пропаривания сокращается продолжительность производственного цикла, что актуально при изготовлении блоков в увеличенных объемах. Рассмотрим особенности выполнения главных этапов.

Подготовка формы для керамзитобетонных блоков

Формовочные емкости для изготовления керамзитоблоков в домашних условиях несложно изготовить при минимальных затратах.

Возможны различные варианты формовочных емкостей:

Для изготовления керамзитоблоков форму можно сделать самостоятельно

Для изготовления керамзитоблоков форму можно сделать самостоятельно- деревянные, для изготовления которых используются строганые доски или ламинированная фанера. Древесина имеет ограниченный ресурс эксплуатации, однако, надежно послужит для мелкосерийного производства блоков;

- металлические, для сооружения которых используется листовая сталь. Формирование внутренних полостей осуществляется с помощью трубчатых вставок. Стальные формы служат много лет при условии своевременной очистки и смазки.

Внутренние габариты формы выполняются в соответствии с размерами стандартного керамзитоблока. До начала изготовления следует разработать эскиз опалубки.

Дальнейшей работы по сооружению литформы выполняйте по следующему алгоритму:

- Перенесите эскизные размеры на материал.

- Нарежьте заготовки опалубки.

- Подготовьте две Г-образные стенки.

- Выполните соединение заготовок с помощью металлических уголков.

- Закрепите лист основания к нижней плоскости стенок.

Важно тщательно продумать конструкцию формы для обеспечения возможности ее разборки. Нанесение на внутреннюю поверхность отработанного масла облегчит извлечение готовых блоков.

Оптимальные пропорции для керамзитобетонного раствора

Желая изготовить блоки из керамзита своими руками, следует правильно подготовить рабочий раствор.

Главными связующими компонентами являются песок, цемент и вода

Главными связующими компонентами являются песок, цемент и водаДля подготовки одного кубического метра керамзитобетонной смеси плотностью 1,5 т/м3 потребуется:

- 430 кг портландцемента марки М400;

- 720 килограмм керамзитных гранул;

- 420 кг просяного песка;

- 140 л воды.

Пропорции компонентов для различных видов керамзитобетона, отличающихся удельным весом, несложно найти на строительных сайтах или в специальной литературе. Важно равномерно перемешать ингредиенты и получить раствор сметанообразной консистенции.

Отливаем керамзитоблоки своими руками

Для отливки блоков следует закрепить на рабочем столе вибрационного станка формовочные емкости и заполнить их керамзитобетонным раствором.

При выполнении работ важно придерживаться рекомендаций профессионалов:

- смазать стенки формы отработкой;

- осуществить заливку при температуре 16-19 °С;

- выполнить формовку на ровной поверхности;

- защитить изделия от осадков и солнечных лучей.

Необходимо залить раствор в один прием до полного заполнения опалубки и затем разровнять поверхность с помощью мастерка или шпателя.

Следует соблюдать осторожность извлекая блоки из формы

Следует соблюдать осторожность извлекая блоки из формыУплотнение рабочей смеси

Правильно выполненное уплотнение раствора влияет на качество готовых изделий. Для трамбования керамзитобетонной смеси применяют:

- ручное приспособление для трамбовки;

- вибрационный стол с электроприводом.

Процесс вибрационного уплотнения залитой в опалубку смеси прекращают при появлении на поверхности цементного молочка.

Заключительные стадии изготовления блочных изделий из керамзита

В зависимости от конкретных условий процесс твердения в форме длится от одного до трех дней. Затем выполняются следующие операции:

- керамзитоблок извлекается из формы путем легкого постукивания по стенкам. Извлекая своими руками керамзитные блоки, следует соблюдать осторожность, чтобы избежать растрескивания блоков и предотвратить образование сколов на углах изделия;

- изделия раскладываются на поддоны и направляются в закрытое помещение. Раскладку готовой продукции следует производить одним слоем и избегать воздействия ударных нагрузок.

Время сушки готовых изделий составляет 28 суток, после чего затвердевший керамзитобетонный композит используют для возведения стен и перегородок, а также для теплоизоляции.

Подводим итоги

Несложно самостоятельно освоить производство керамзитобетонных блоков, подготовив необходимые строительные материалы и тщательно изучив технологический процесс. Выполнение работ своими силами позволит уменьшить объем расходов по строительству и изготовить качественный стройматериал, не уступающий по характеристикам промышленной продукции. Решив изготавливать керамзитоблоки своими руками, проконсультируйтесь с профессиональными строителями. Они всегда помогут практическим советом и подскажут, как избежать ошибок.

характеристики, размеры, цены. Строительство из керамзитных блоков

Строительные материалы с каждым годом все больше совершенствуются. Диктуется это потребностью в удешевлении и повышении качества работ по возведению зданий. Блок керамзитный — это специальный материал, который используется в строительстве и утеплении зданий. Это изделие является очень востребованным, так как обладает большим количеством преимуществ.

Что представляет собой блок?

Представленный элемент состоит из нескольких абсолютно натуральных и безопасных компонентов: обожженной глины, песка, воды и цемента. Используется он чаще всего в строительстве малоэтажных сооружений. Применять такие материалы можно практически везде, независимо от климатических условий.

Блок керамзитный может иметь разную форму и размер. Например, высота элемента колеблется от 19 до 24 см, ширина — от 7 до 50 см, длина — от 12 до 45 см. Внутри блок керамзитный имеет пустоты, благодаря которым обеспечивается легкость и теплоизоляционное свойство элемента. Для более простой и быстрой укладки на каждом изделии предусматривают наличие пазов и гребней.

Преимущества материала

Теперь необходимо рассмотреть вопрос о том, какими достоинствами обладает блок керамзитный. Итак, можно выделить такие преимущества представленных изделий:

1. Низкий уровень теплопроводности. То есть блоки считаются отличным изолятором, который способен сохранять тепло в помещении.

2. Достаточно высокая степень прочности.

3. Хорошая звуковая изоляция. Поэтому данный материал можно применять для строительства домов, которые будут находиться возле дорог с оживленным движением.

4. Небольшой вес. Это преимущество позволяет возводить даже двухэтажные конструкции на не очень сильных грунтах.

5. Быстрая и простая обработка.

6. Устойчивость к воздействию химических веществ, влаги, перепаду температур и других негативных факторов.

7. Эстетическое оформление.

8. Приемлемая стоимость.

9. Устойчивость к огню и гниению.

10. Долговечность и высокая прочность.

11. Экологическая чистота.

Размер керамзитного блока позволяет его применять для возведения самых нестандартных по архитектуре сооружений. А еще данный материал может «дышать». И размер керамзитного блока дает возможность удешевить строительство.

Какими минусами обладает материал?

Однако есть и несколько недостатков:

— Высокая степень хрупкости. Поэтому не стоит применять блоки для обустройства фундаментов или высотных конструкций.

— Меньшая прочность по сравнению с другими типами материала.

Однако эти недостатки легко устраняются. А большое количество преимуществ делает материал востребованным.

Виды керамзитных блоков

Теперь стоит рассмотреть, какие типы данных изделий бывают. Это поможет вам быстрее определиться с выбором строительного материала. Итак, керамзитные блоки, цена которых колеблется от 0,25 до 0,60 центов за штуку, могут быть такими:

1. Пустотелыми. Здесь предусматривается не очень большая плотность раствора при изготовлении элементов. Использовать такие блоки можно для строительства и обеспечения энергосбережения в доме.

2. Полнотелыми. Они обладают высоким уровнем плотности. Именно такие элементы могут быть использованы для сооружения несущих конструкций или цокольных этажей. В последнем случае во внимание принимается хорошая тепловая и звуковая изоляция, устойчивость к негативным условиям эксплуатации.

Технические характеристики

Любой строительный материал обладает определенными техническими критериями, которые заявляются производителем. Они зависят от типа изготавливаемого изделия. Если вы хотите начать строительство из керамзитных блоков, то необходимо обратить внимание на такие характеристики:

— Плотность: от 350 до 1800 кг/м3.

— Морозостойкость: от 100 до 500 циклов.

— Прочность на сжатие: 0,5 — 50 Мн/м2.

— Размеры: высота — 138-188 мм, ширина — 90-288 мм, длина — 90-590 мм.

А еще блоки практически не усаживаются.

Особенности материала

Надо сказать, что представленные изделия являются очень востребованными. Это все благодаря их особенностям. Например:

— Во время укладки практически нет боя. А после нее здание практически не усаживается.

— При плотности элементов, которая составляет 600 кг/м3 и обеспечивает высокие теплоизоляционные качества кладки, необходимо, чтобы ее толщина была не менее 50 см.

— Надо отметить также и низкий риск появления трещин в стенах, выложенных из керамзитных блоков. Дело в том, что элементы обладают высокой прочностью на изгиб.

— Благодаря наличию гребней и пазов такой материал очень просто монтируется. При этом кладка получается очень прочной.

— Использовать представленный материал можно для сооружения таких конструкций, которые не будут отапливаться. Дело в том, что блоки имеют низкий уровень поглощения влаги.

— Цена подобного материала приемлема. Именно поэтому дома из керамзитных блоков приобретают все больше популярности. Тем более что время их возведения сокращается в разы.

Особенности производства материала

Для изготовления представленного изделия вам понадобится совсем немного материалов. Причем все они естественные, поэтому экологическая безопасность изделия гарантируется производителем. Для работы вам потребуется песок, цемент, вода и керамзит (обожженная глина в форме небольших шариков). Причем важным критерием является фракция материала. Например, для полнотелых элементов берется керамзит, размер которого не превышает 1-2 см, для пустотелых – 0,5-1 см.

Вся процедура производства состоит из определенных этапов:

1. Приготовление смеси. Здесь важно соблюдать все пропорции.

2. Заливка в формы и утрамбовка смеси.

3. Пропаривание блоков.

4. Сушка элементов. Она занимает около 1-2 недель.

Что касается технологического обеспечения, то вам не потребуется какое-то слишком дорогое оборудование для керамзитных блоков. Важно, чтобы оно было исправным и качественным. Для производства вы можете приобрести автоматизированную линию. Если же у вас пока не хватает средств на нее, то можно купить несколько необходимых станков: устройство для смешивания ингредиентов, вибростол для уплотнения раствора, печь для пропаривания элементов. А еще вам потребуется место для просушивания готовых блоков.

От соблюдения всех технологических норм напрямую зависит уровень качества изделия. Например, для того чтобы сделать материал более прочным, в раствор можно добавить полистирол (вспененный).

Использовать данный материал можно для строительства подвалов, бань, малоэтажных домов, фундаментов и цокольных помещений. Так как производство керамзитных блоков не является очень сложным, организовать вы его можете самостоятельно.

Методы укладки блоков

Для того чтобы сооружение было прочным и простояло много лет, его необходимо правильно построить. Естественно, особенности изготовления блоков позволяют произвести возведение быстро и без особых проблем. Но методы укладки все же знать стоит. Их всего несколько:

1. В одну длину с перевязкой. При этом изоляция стен является обязательной. Этот метод идеально подходит для возведения небольших сооружений и бань.

2. Толщиной одного элемента. Внешняя сторона стены при этом подлежит утеплению, а внутренняя – оштукатуриванию. Лучше всего строить таким способом хозяйственные помещения.

3. С перевязкой элементов и пустот между ними. При этом пространство должно быть заполнено утепляющим материалом. Именно такой метод лучше всего применять для строительства частных домов и дач.

Технология кладки

В принципе, никаких особенностей здесь нет. Укладываются элементы так же, как и кирпич. Для работы не требуется какой-то особенный инструмент. Необходимо подготовить только уровень, рулетку, кельму, отвес, резиновый молоток, а также любые емкости для приготовления раствора. Для укрепления кладки можно применить армирующую сетку.

Естественно, основание для кладки должно быть уже подготовлено и выровнено. Далее возводят первый ряд блоков. Выкладывается он от угла. На этот ряд укладывается гидроизоляция и раствор, толщина которого не должна превышать 30 см.

После того как первый слой будет готов, его следует тщательно проверить уровнем. Блоки следует укладывать со смещением швов. Это обеспечить надежность и прочность стен. Вертикальные швы можно дополнительно фиксирующей смесью не заполнять. Благодаря пазам сквозных щелей не будет.

Растирать раствор нужно новым элементом, а не мастерком. Это сделает кладку более равномерной. Вот и все особенности керамзитных блоков. Благодаря своим преимуществам этот материал продолжает оставаться востребованным.

Керамзитобетонные блоки от завода-производителя | BELBLOCK®

Керамзитобетонные блоки — качественный и

экономичный строительный материал

Керамзитобетонные блоки в Санкт-Петербурге

Керамзитобетонные блоки – это строительный материал, пользующийся повышенным спросом. Они сочетают в себе достоинства как кирпича, так и пористых блоков. Их прочность и морозостойкость практически не уступает аналогичным характеристикам кирпича, а по весу и теплопроводности они приближаются к блокам из газо или пенобетона. Крупные размеры тоже являются важным плюсом, так как благодаря им существенно сокращается время, необходимое для производства строительных работ.

На керамзитобетонные блоки цена обуславливается особенностями их производства. В состав сырья входит керамзит, что и обеспечивает доступную стоимость, а также отличные прочностные и теплоизоляционные свойства данного искусственного камня.

- полнотелые;

- пустотелые с любым количеством щелей;

- пустотные.

Размеры предлагаемых блоков могут быть любыми.

- Стеновые. Полнотелые можно применять для возведения несущих конструкций строений высотой до трех этажей. Пустотелые – для одноэтажных строений.

- Перегородочные. Идеальное решение для межкомнатных перегородок.

- Конструкционно-теплоизоляционные. Могут использоваться не только как теплоизоляционный материал, но и для возведения некоторых несущих конструкций.

- Облицовочные. Позволяют воплощать очень интересные дизайнерские решения.

Стеновой материал данного типа прекрасно подходит практически ко всем климатическим зонам, поэтому очень многие предпочитают керамзитобетонные блоки купить в Петербурге. При их использовании строительные работы можно вести без применения спецтехники, что существенно снижает стоимость проекта. Расход раствора при этом невелик, а если используются блоки с системой «паз-ребень», то количество раствора сводится к минимуму. Блоки отлично сочетаются с материалами другого типа.

Бюджетные цены, удобная доставка, разнообразные скидочные программы, и отличное качество блоков делают их одним из самых популярных строительных материалов. А благодаря индивидуальному подходу к каждому клиенту, с нами одинаково удобно работать и крупным строительным компаниям, и индивидуальным застройщикам, и владельцам магазинов строительных материалов.