Чем обработать осб панели: Чем обработать ОСБ-плиты? Пропитка OSB от влаги и гниения на улице. Чем пропитать внутри помещения? Нужна ли защита ОСП?

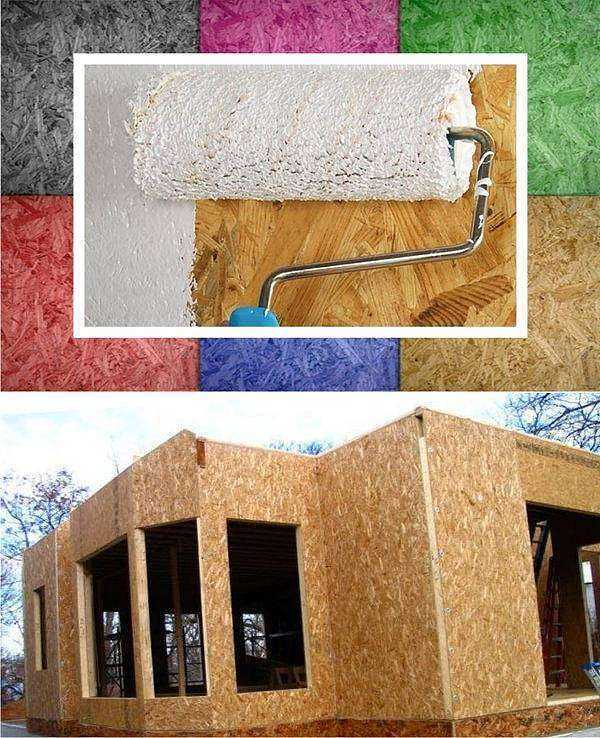

Обработка ОСБ плит для дополнительной влагостойкости

В строительстве каркасных домов, ОСБ плита (она же ОСП, OSB) является незаменимым стройматериалом. Такая востребованность обусловлена влагостойкими свойствами плит ОСБ 3. С помощью этого стройматериала также обшивают фасады и используют в условиях повышенной влажности.

Существуют определенные стандарты придания влагостойкости плитам осб, которым следуют ведущие производители. В этой статье вы узнаете детали обработки плит, для придания им влагостойких качеств.

Стандарты влагостойкости ОСБ плитСогласно европейскому стандарту EN 300, ОСП плита делится на 4 типа. Каждый из этих типов обладает набором качеств, который определяет область применения того или иного вида плиты. Наиболее популярной сегодня является ОСБ 3. Благодаря соотношению цена-качество, этот вид ОСБ плит наиболее универсальный.

В соответствии со стандартом EN 300, ОСБ 3 разбухает по толщине не более чем на 15% после 24-часового погружения в воду. Влагостойкость осб плит обеспечивает клей, который скрепляет слои стружки между собой.

Влагостойкость осб плит обеспечивает клей, который скрепляет слои стружки между собой.

Чтобы обеспечить дополнительную защиту от постоянного влияния влаги, существует несколько способов:

1. Прозрачная пропиткаЭто один самых бюджетных и быстрых способов дополнительной обработки плит. Существует два вида таких пропиток: для внутренней и для наружной отделки. Наружная пропитка без запаха и экологически безопасна.

К свойствам такого средства также относятся защита от грызунов, насекомых и устойчивость к возгоранию. Дома, обрабатываемые прозрачными пропитками, прослужат вам до 55 лет согласно стандартам, по которым производят эти средства.

2. ЛакированиеНаиболее подходящим для обработки является яхтный лак. Он может быть алкидно-уретановым или уретано-алкидный. Зависит от соотношения этих двух компонентов. Помимо влагоотталкивающих свойств, лак защищает поверхность от влияния УФ-лучей и температурных перепадов. Также существуют акриловые лаки с антисептиком.

Также существуют акриловые лаки с антисептиком.

Их экологичность идеально подходит для обработки плит осб внутри помещений. Нанесение всех видов лака рекомендуется в два слоя. Перед покрытием, следует отшлифовать поверхность, а затем нанести первый слой. После высыхания применяется повторная шлифовка. После чего поверхность покрывается вторым слоем. Следуя этой инструкции, вы обеспечите длительный срок эксплуатации плит.

3. ПокраскаПеред покраской, плиты осб сперва грунтуются. Это необходимо для обеспечения лучшей адгезии. Поверхность плиты может быть шероховатой, поэтому грунтовка наносится в два слоя. Краски делятся на 5 видов:

- Акриловая краска чаще используется как внутри помещения, так и для окрашивания фасадов. Универсальность таких красок обусловлена экологичностью, устойчивостью к ультрафиолету и изменениям температур.

- Благодаря водно-дисперсному составу, акриловые краски являются огнестойкими. Но если неправильно обработать поверхность перед покраской, плита может разбухать.

- Алкидная эмаль отличается скоростью высыхания. В составе содержатся алкидные смолы, кислоты и растительные масла. Обязательным условием нанесения алкидных эмалей, является нанесение на абсолютно сухую поверхность, иначе покрытие покроется пузырями. Покрывать алкидной эмалью рекомендуется только фасады, так как она имеет достаточно резкий запах.

- Масляные краски наименее популярный материал. Они состоят из олифы. Материал достаточно вязкий, что усложняет проникновение материала внутрь осб плит. Таким краскам нужен достаточно длительный период для высыхания, и срок службы короче, чем у других покрытий. Использовать масляные краски следует только снаружи, так как они достаточно токсичны.

- Органорастворимые красители разработаны специально для обработки осб плит. Красящие пигменты идеально сочетаются с полимерами и смолами, которые входят в состав плит осб.

- Электропроводная краска содержит частички металла, что не только защищает плиты осб от воздействия внешних факторов, но и придает плитам оригинальный вид.

Стойкость такого покрытия выше всех перечисленных материалов, но требует дополнительной обработки плит перед нанесением.

Стойкость такого покрытия выше всех перечисленных материалов, но требует дополнительной обработки плит перед нанесением.

Применение влагостойких осб плит

ОСБ 3 – это не только влагостойкая осб плита, но и прочная. Эти качества позволяют применять этот вид плиты для строительства каркасных домов. Эти плиты также используют в создании сэндвич-панелей. Также с использованием дополнительной обработки, возможно применение при повышенной влажности. Например, для строительства бани или сауны. Также, ОСБ 3 используют для устройства крыш, что говорит в пользу этого стройматериала.

В Европе этот стройматериал признан экологичным и прочным, благодаря технологии его изготовления. С каждым годом популярность ОСБ плит растет, что приводит к появлению некачественного материала.

Перед покупкой ОСБ плит, убедитесь, что материал имеет все необходимые сертификаты. Компания DAKO-GROUP является официальным поставщиком ОСБ 3 от Kronospan. Мы обеспечим вас качественным материалом в нужном количестве и в кратчайшие сроки.

Мы обеспечим вас качественным материалом в нужном количестве и в кратчайшие сроки.

Легкой вам стройки!

Чем покрыть ОСБ плиту на полу?

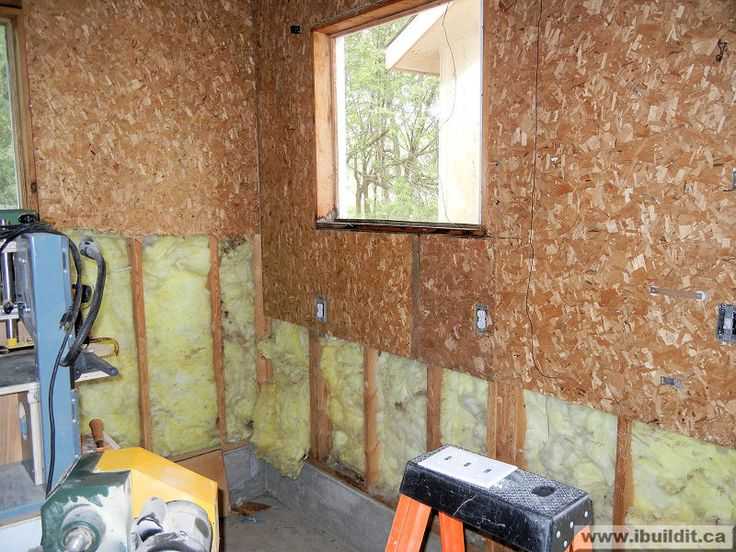

Ориентированно – стружечные плиты используются для создания несущих конструкций, а также в качестве черновой, а иногда и чистовой отделки различных поверхностей. В нашем случае речь пойдёт о полах и важно выяснить, чем можно покрыть ОСБ плиту на полу – лаком, краской или другим видом финишного покрытия.

Особенности материала

ОСБ – это плитный материал, изготовленный из древесной стружки. Однако, в отличие от всем знакомого и привычного ДСП, здесь применяется другая технология создания. Стружка не просто смешивается с клеем и прессуется, а укладывается слоями и ориентируются стружки в разных слоях по разному. Именно отсюда и возникло название – «Ориентированно – стружечная плита». Кстати, название «ОСБ» будет неверным, так как аббревиатура должна звучать, ка «ОСП». Тем не менее, даже в магазинах иногда встречается неверное название этого материала.

Прочность деталей не вызывает сомнении – из них создаются несущие конструкции домов. Однако, есть несколько разновидностей таких плит, отличающихся своими характеристиками:

- Первый тип – ОСП-1. Не слишком прочные и не стойкие к воде детали.

- Вторая разновидность – ОСП-2 – более стойкие к воде и намного более прочные плиты.

- Тип третий – ОСП-3 – детали, подходящие для внутренней отделки, так как обладают достаточной прочностью и могут неплохо переносить воздействие влаги.

- ОСП-4 – конструкционные детали, используемые при возведении разных построек.

Полы обычно собирают из третьего типа панелей, так как они подходят по всем характеристикам. При этом, важно выбрать произведенные в Европе материалы, в которых связующим веществом служит смола, не выделяющая формальдегиды в воздух. Отечественная продукция, а также детали из Китая изготовлены с применением смол, в которых формальдегидов содержится очень много и для внутренних конструкций в доме использовать их нельзя.

Варианты отделки

Разобравшись с разновидностями, можно перейти к обсуждению того, чем можно покрыть ОСБ плиту на полу. Вариантов тут не слишком много:

- Лак для дерева.

- Краска.

- Шпаклевка.

- Финишное покрытие типа ламината, линолеума и так далее.

Последний вариант самый простой, так как уложить финишное покрытие несложно и затруднений с этим не возникает. Вы просто приобретаете нужный вид материала и монтируете его в соответствии с инструкцией. Сложнее подобрать подходящую краску или лак.

Краска

Выбирая, чем покрасить свой пол, можно обратить внимание на то, что не все лакокрасочные материалы хорошо подходят для таких работ. Составы, имеющие пометку «Для наружных работ» отметаются сразу – они могут оказаться токсичны и при использовании нанести вред здоровью. Дальше все будет проще – нужен тип краски «Для полов» и в зависимости от того, какой вы хотите получить результат – прозрачный или непрозрачный тип смеси. К прозрачным относятся разнообразные пропитки и некоторые морилки, а непрозрачные – это эмали, имеющие нужный цвет.

Нанесение краски происходит практически также, как и в случае с обычными деревянными конструкциями. Разница будет лишь в том, что поверхность ОСП не слишком гладкая и если вам нужен идеально ровный пол, его предстоит зашпаклевать и отшлифовать перед покраской. Обработку грунтовкой также не стоит пропускать – она даст возможность получить наилучший результат.

Лаки

Работать с лаком не слишком сложно, однако, здесь есть некоторые тонкости. Например, важно точно знать, каким лаком можно покрыть ОСБ плиту на полу. Важно его стойкость к истиранию и другим механическим нагрузкам – по покрытию будут ходить, ставить на него мебель и все эти воздействия лак должен переносить достаточно хорошо. Оптимальным вариантом будет акриловый лак для паркета – он подходит по всем характеристикам и выглядит очень красиво. По желанию можно выбрать матовую или глянцевую разновидность.

Наносить лаковое покрытие следует после предварительной подготовки плоскости: ее шпаклюют, не пропуская ни одной неровности и стыка плит, покрывают равномерно грунтовочным составом и полного его высыхания переходят к работе с лаком.

Важно: потребуется очень тщательно очистить поверхность пола после шпаклевания и шлифовки, чтобы на ней не осталось даже малейшего количества пыли. Она может сильно подпортить внешний вид плоскости после лакировки.

Лаковое покрытие следует наносить в несколько слоев – лучше всего, если их будет не меньше трех. В этом случае поверхность прослужит очень долго и при необходимости, ее можно будет отреставрировать, нанеся в поврежденном месте немного лака. В целом, все очень просто: состав наносится валиком или при помощи другого удобного инструмента, слой просушивается, шлифуется наждачной бумагой и после этого наносится следующий слой. Последний слой тщательно шлифуется и полируется уже более «мягким» приспособлением – ветошью, или специальной мягкой насадкой на шлифовальную машину.

Чем Обработать ОСБ В Ванной Комнате От Влаги И Гниения – Обзор красок

Древесные плиты довольно качественный и недорогой материал для отделочных работ. Их оригинальная фактура составлена благодаря древесной щепе. Лист формируется при помощи определенных типов полимерных смол и клея. Для лучшей сохранности и защиты от влаги панели OSB обрабатываются специальными красками – только таким способом отделочный материал сохранится на долгие годы.

Лист формируется при помощи определенных типов полимерных смол и клея. Для лучшей сохранности и защиты от влаги панели OSB обрабатываются специальными красками – только таким способом отделочный материал сохранится на долгие годы.

Прежде, чем покрасить ОСБ плиту внутри дома, важно учесть, что этот материал выпускается в четырех видах. Каждый из них имеет свои свойства, которые определяют область его применения:

- OSB1 – панели с низкой плотностью без воодооталкивающей обработки, в основном подходят для внутренней отделки стен, кроме помещений с высокой влажностью.

- OSB2 – имеют чуть большую прочность, чем первый тип, но эту плиту также нужно защитить от влаги методом окраски.

- OSB3 – самые распространенные панели с высокой прочностью и влагостойкостью. Однако при продолжительном контакте с влагой лист начинает деформироваться, поэтому панель снаружи здания придется обработать как минимум особой пропиткой.

- OSB4 – сверхпрочный материал, способный выдерживать среду с повышенной влажностью.

Но есть и минус – высокая цена.

Но есть и минус – высокая цена.

Мнение эксперта

Стребиж Виктор Федорович, ведущий мастер строительных работ

Задать вопрос экспертуФактурная структура материала, поверхность может казаться ровной, но на самом деле на ней присутствуют шероховатости и неровности. Если же вы хотите что-то уточнить, обращайтесь ко мне!

ОСБ для внутренней отделки жилого помещения 🔨 Как выбрать | Плюсы и минусы

- Фасадная краска должна быть с высоким уровнем паропроницаемости.

- Покрытие обязано препятствовать попаданию влаги на поверхность панелей.

- Оптимальным выбором для панелей с низкой влагостойкостью будут ЛКМ на основе латекса и силикона.

Шаг №2: чем покрасить древесную плиту

На практике выбор краски зависит от типа стружечных панелей. В этом отношении OSB1 и OSB2 универсальны – их можно обработать как водно-дисперсионными составами, так и красками на базе ПВА или акрила. Важно учитывать, что эти листы хоть и имеют хорошую укрывистость, но из-за крупной пористости перерасход может достигать до 50% в сравнении с фанерой или деревом.

В среде профессиональных строителей существуют определенные правила при обработке стружечных панелей лакокрасочными материалами:

- Краска должна быть изготовлена на полимерной основе, эмульсия на водном растворе плохо подходит для отделочных работ.

- Сделать поверхность удобной для последующей чистки и мойки помогут составы на базе акрилатов.

- Чтобы обеспечить дополнительную защиту от влаги, нужно использовать материалы с содержанием алкидных, латексных и полиуретановых компонентов.

Тонирование и многоцветная окраска приемлема в целом только для листов с выраженным поглощением влаги. Что касается влагостойких экземпляров – в случаях, когда не предусмотрена укладка на пол линолеума с утеплением, то следует использовать эмали на базе химических растворителей:

Что лучше: теплый пол или батареи?

Теплый полБатареи

Кроющие составы

Порой структуру OSB подчеркивать нежелательно, так как красота ее сомнительна.

- Акриловые – состав на водяной основе, но с полимерным связующим. Такое покрытие пропускает воздух, не имеет запахов, переносит и жару и холод до -20°С.

- Латексные – отличаются высокой укрывистостью и водостойкостью. Основную краску можно колеровать в разные оттенки.

- ПФ-эмали – совершенно непрозрачные вязкие составы. Образуют очень плотный механически стойкий слой на поверхности. Эмали долго сохнут, но зато и служат долго.

- Алкидные – привлекают за счет яркости и разнообразия оттенков. Не выгорают на солнце и подходят даже для внутренних работ.

- Силиконовые

Для покраски ОСБ-панелей снаружи рекомендуют использовать силиконовые и латексные составы.

Мнение эксперта

Стребиж Виктор Федорович, ведущий мастер строительных работ

Задать вопрос эксперту

Для алкидных красок необходимо приобрести валик с войлочным или поролоновым покрытием, а для водоэмульсионных составов подойдет инструмент с ворсом длиной более 15 см. Если же вы хотите что-то уточнить, обращайтесь ко мне!

Покраска осб плиты снаружи: обработка, пропитка

- OSB-1 – предназначена для внутренних работ и неустойчива к влаге;

- OSB-2 – прочная и устойчивая к влажности, используется для сооружения внутренних перегородок;

- OSB-3 – годится для наружных работ, нечувствителен к влаге;

- OSB-4 – сверхпрочный вариант, применяется при возведении несущих стен и крыши.

Как выбрать ОСБ

При выборе материала необходимо обращать внимание на его габариты, производителя, тип.

Для отделки выбирают листы размером 1250×2500 мм (европейский стандарт) или 1220×2440 мм (североамериканский стандарт). На рынке встречаются панели длиной 3000 мм и 3150 мм. Максимальная длина может достигать 7000 мм. Их делают под заказ. Ширина у панелей особо не меняется.

На рынке встречаются панели длиной 3000 мм и 3150 мм. Максимальная длина может достигать 7000 мм. Их делают под заказ. Ширина у панелей особо не меняется.

Рекомендуется использовать крупногабаритные плиты. Это обеспечит наименьшее количество стыков после монтажа, что важно для отделки стен, потолка и пола каркасного дома. Панели должны закрывать всю высоту. Толщина плит составляет 6-25 мм, её выбор зависит от предполагаемых нагрузок, расстояния, вида плит и расстояния между опорами.

Чем покрасить ОСБ плиты внутри помещения — какой краской можно красить OSB панели в доме или гараже с улицы

Грунтование помогает получить лучшую адгезию, и снизить расход красящего вещества. Для грунтовочного раствора подойдет покрытие акриловыми и акрилово-полиуретановыми лаками, готовится раствор с помощью смешивания с водой, в соотношении один к десяти.

Мнение эксперта

Стребиж Виктор Федорович, ведущий мастер строительных работ

Задать вопрос эксперту

Процесс должен проводиться качественно, а если установлены ОСП-3 или 4, то во время этого этапа нужно будет снять восковую часть и лаковую. Если же вы хотите что-то уточнить, обращайтесь ко мне!

Если же вы хотите что-то уточнить, обращайтесь ко мне!

Чем можно покрасить OSB внутри дома: какой краской можно на полу и стене

- Качественное сырье. Для изготовления плит не используются отходы древесины. Продукция состоит из щепы хвойных пород, которая сушится и прессуется при большой температуре и давлении.

- Устойчивость к влаге. Плиты покрываются глянцевым покрытием Contiface, что увеличивает влагостойкость. Показатель набухания после 1 дня замачивания в воде составляет не более 7% плит для четвёртого типа, 12% — для третьего, 20% — второго и 25% — для первого.

- Экологическая безопасность. Во время производства применяются безопасные связующие составы.

- Физические свойства. Материал не подвергается деформациям во время нагрузок, отличается плотностью, прочностью.

Особенности монтажа

При установке плит важно следовать правилам. Панели прикрепляют к стене через обрешётку саморезами, длина которых не должна быть менее 25-45 мм. Их вкручивают на расстоянии 10-15 см друг от друга. Они должны находиться не менее 1 см от края листа.

Их вкручивают на расстоянии 10-15 см друг от друга. Они должны находиться не менее 1 см от края листа.

Плиты не стыкуют плотно друг к другу, между ними делают зазоры 2-3 мм. Они позволяют предотвратить деформацию плит из-за их расширения в результате изменения уровня влаги в помещении.

OSB можно установить другим способом прямо на стены. Для этого высверливают в плитах отверстия, ставят их на места, делают отверстия в стене, вставляют дюбели и вкручивают саморезы. Если они крепятся на основание из древесины, то их закрепляют метизами без предварительного использования перфоратора.

Этот материал имеет хорошую адгезию, является высокоэластичным, устойчив к образованию плесени и грибка, не боится солнечного света, имеет высокие тепло- и влагоизоляционные свойства. Он надежно защищает стыки от проникновения влаги и холода.

Следующим шагом отделки является шпатлевание. В “Мире Красок” есть Neomid шпатлевка для OSB плит для наружных и внутренних работ. Ею легко выровнять рельеф поверхности, заделать отверстия под крепежи и стыки между листами. Материал образует влагостойкое, эластичное покрытие. Шпатлевку наносят на загрунтованное основание в 2 слоя: первый – на сдир, второй – выравнивающий.

Материал образует влагостойкое, эластичное покрытие. Шпатлевку наносят на загрунтованное основание в 2 слоя: первый – на сдир, второй – выравнивающий.

Завершающий этап – покраска ОСБ плиты. Neomid предлагает специализированный материал – краску для OSB плит с биозащитой, предназначенную для OSB-плит, SIP панелей и других деревянных поверхностей. Можно работать на улице и в доме.

Мнение эксперта

Стребиж Виктор Федорович, ведущий мастер строительных работ

Задать вопрос эксперту

Для грунтовочного раствора подойдет покрытие акриловыми и акрилово-полиуретановыми лаками, готовится раствор с помощью смешивания с водой, в соотношении один к десяти. Если же вы хотите что-то уточнить, обращайтесь ко мне!

Чем обработать OSB плиту для улицы: что лучше подойдет для покрытия от влаги снаружи

- Tikkurila Harmony глубоко-матовая с бархатным эффектом;

- Tikkurila Euro Pesto 30 эмаль алкидная с полуматовой степенью блеска.

- алкидная эмаль Tikkurila Euro Pesto 10 матовая;

- алкидная эмаль Tikkurila Euro Pesto 90 высокоглянцевая универсальная.

Особенности ОСБ, учитываемые перед покраской

Решая, чем красить ОСБ плиту на улице, нужно внимательно изучить требования, которые предъявляются в этом случае к красящему составу. Они связаны с особенностями материала, который требует обработки. При выборе стоит учитывать следующие нюансы:

- Плохая адгезия поверхности ОСБ плит. В связи с тем, что материал изначально пропитан смолами, краска впитывается крайне плохо. Поэтому не стоит покупать составы на водной основе. Лучше отдать предпочтение акриловым ЛКМ или иным полимерным краскам;

- Поверхность ОСБ плит имеет выраженную фактурную поверхность. С одной стороны это выглядит красиво, но крайне неудобно ее обрабатывать. Неровности, шероховатости способствуют повышению расхода красящего материала, поверхность перед окраской требует обработки;

- Возраст материала.

Это важный фактор, чем старше плита, тем сложнее ее защитить. Если сразу после установки ОСБ поверхность не была обработана защитным покрытием, и находилась под воздействием негативных факторов год, то ее качество сильно ухудшается.

Это важный фактор, чем старше плита, тем сложнее ее защитить. Если сразу после установки ОСБ поверхность не была обработана защитным покрытием, и находилась под воздействием негативных факторов год, то ее качество сильно ухудшается.

Незащищенные плиты быстро теряют привлекательный вид, стареют, поверхность становится еще более дефектной. Поэтому при обработке таких материалов требуется дополнительной очищение поверхности, шлифовка, обработка антисептическими средствам, а затем уже покраска.

Мнение эксперта

Стребиж Виктор Федорович, ведущий мастер строительных работ

Задать вопрос эксперту

Сохранить уникальную структуру ориентированно-стружечных плит можно, воспользовавшись водными лаками, имеющими прозрачную, вязкую текстуру. Если же вы хотите что-то уточнить, обращайтесь ко мне!

Имитация камня

- Плиты ОСБ просушиваются. Для этого потребуется 5-7 дней при сухой теплой погоде, если речь идет о наружных стенах.

- Поверхность шлифуется среднезернистой наждачной бумагой. Можно использовать шлифовальную машинку.

- Швы между плитами продуваются или вычищаются с помощью жесткой щетки. Места стыков рекомендуется зашпаклевать, как и глубокие дефекты. Можно использовать жидкие гвозди.

- После обработки швов, через 2-3 дня эти места необходимо снова пройти шлифовальной машинкой.

- В конце подготовительного этапа наносится пропитка для ОСБ от влаги и гниения. Используются комплексные эмульсии, которые сочетают в себе несколько защитных свойств.

Как обработать поверхность → Отделка помещений → Как правильно выбрать краску → Технологии обработки поверхностей → Выравниваем и отделываем стены → Выбор и нанесение грунтовки → Удаление с поверхности → Натяжные потолки и технологии→ Обзоры и отзывы

Как это сделано: Ориентированно-стружечная плита

Harvest the Wood

Одно из преимуществ ориентированно-стружечной плиты (OSB) заключается в том, что в ней используются бревна малого диаметра из быстрорастущих пород, выбранных для своего производства и географии растений, таких как осина, южная желтая сосна, тополь или черный тополь. Ищите производителей, которые работают с лесами, управляемыми ответственно (например, земли, сертифицированные FSC или SFI), и собирают сырье в ближнем радиусе (скажем, от 50 до 150 миль). После того, как бревна находятся на месте, их укладывают в штабели или, в северных районах в более холодные месяцы, помещают в большие пруды, которые нагреваются дровяными горелками, работающими на древесном ломе завода. Эти пруды размораживают, промывают и размягчают бревна.

Ищите производителей, которые работают с лесами, управляемыми ответственно (например, земли, сертифицированные FSC или SFI), и собирают сырье в ближнем радиусе (скажем, от 50 до 150 миль). После того, как бревна находятся на месте, их укладывают в штабели или, в северных районах в более холодные месяцы, помещают в большие пруды, которые нагреваются дровяными горелками, работающими на древесном ломе завода. Эти пруды размораживают, промывают и размягчают бревна.

Немедленно разберитесь

Бревна окорываются — кора часто повторно используется в качестве топлива для заводских операций — и подается на крутильные станки, где ножи кольцевой или веерной конфигурации (примерно от 30 до 50 лезвий на крутильный станок) нарезают и нарезают весь материал. журнал на пряди, которые обычно имеют длину от 3 до 6 дюймов, ширину 1 дюйм и толщину 0,03 дюйма. Здесь древесина не тратится впустую: пряди просеиваются, чтобы отсеять нежелательные, которые отправляются в влажные топливные баки для повторного использования. Выполнение этого перед сушкой прядей устраняет избыточное потребление энергии, и заводы по производству OSB обычно имеют резерв прядей под рукой на случай, если крутильная машина выйдет из строя для замены ножей, чтобы линия могла работать непрерывно.

Выполнение этого перед сушкой прядей устраняет избыточное потребление энергии, и заводы по производству OSB обычно имеют резерв прядей под рукой на случай, если крутильная машина выйдет из строя для замены ножей, чтобы линия могла работать непрерывно.

Пряди вместе под давлением

После прохождения через сушилку, где температура может варьироваться от 1500 F на входе до 200 F на выходе, пряди смешиваются со смесью смол и восков, которая зависит от производителя, древесной смеси, времени выдержки. год и другие факторы. Затем нити укладываются слоями в маты глубиной от 3 до 8 дюймов на непрерывной ленте шириной примерно от 8 до 12 футов, и длина этих матов обрезается, чтобы соответствовать заводским прессам. Контроль окружающей среды должен очищать отработанный воздух, а мокрые электростатические фильтры, высокая температура и слои среды могут отфильтровывать любую золу или летучие органические соединения перед сбросом. Затем пришло время нажимать: маты выпекаются при температуре выше 400 F и под давлением, которое зависит от толщины плиты, но обычно составляет около 1300 фунтов на квадратный дюйм.

Охладить, разрезать, доставить

На выходе из прессов (отработанный воздух которых перед выпуском часто обрабатывается регенеративными каталитическими окислителями или регенеративными термоокислителями) плиты OSB разрезаются по размеру, при этом большинство панелей обрезаются до нужного размера. 4 фута на 8 футов, а края обрезков и пыль повторно используются в качестве источников топлива для линии. Доски могут иметь модификации, такие как излучающий барьер или шпунтовые разрезы. После проверки качества платы упаковываются для доставки. Прокрутите ниже, чтобы ознакомиться с ассортиментом OSB-продукции, представленной на рынке.

Эйнсворт, pointSIX Flooring

Благодаря запатентованной конической кромке, уменьшающей вздутие, напольное покрытие pointSIX OSB от Ainsworth не должно деформироваться, провисать или коробиться. Он имеет профилирование в виде шпунта и канавки для плоской укладки, а конусность его кромки была основана на исследованиях, показывающих, что толщина ленты 0,6 мм является наиболее эффективной для уменьшения вздутия кромки. Он поставляется с 25-летней гарантией от расслоения и доступен в диапазоне стандартных шестерок и толщин. Древесина заготавливается из лесов, соответствующих требованиям SFI, в Альберте, Британская Колумбия и Онтарио, Канада, причем большая часть ее приходится на северную осину, а небольшая часть в Британской Колумбии — на сосновую древесину, убитую жуком горной сосны. ainsworthengineered.com

Он поставляется с 25-летней гарантией от расслоения и доступен в диапазоне стандартных шестерок и толщин. Древесина заготавливается из лесов, соответствующих требованиям SFI, в Альберте, Британская Колумбия и Онтарио, Канада, причем большая часть ее приходится на северную осину, а небольшая часть в Британской Колумбии — на сосновую древесину, убитую жуком горной сосны. ainsworthengineered.com

LP Building Products, LP TechShield Radiant Barrier

Компания LP Building Products использует небольшие быстрорастущие деревья из лесов, сертифицированных SFI, и смолы с низким уровнем выбросов для своего покрытия TechShield Radiant Barrier Sheathing. Компания использует весь бревно в производственном процессе, при этом любые отходы перерабатываются или используются в качестве топлива для мельницы. Эти панели OSB состоят из тонкого листа алюминия, ламинированного на обшивку из LP OSB, и включают VaporVents, разрезы, которые проникают через лучистый барьер, клей и основу OSB, что позволяет панелям быстро высыхать от строительной влаги. Размеры панелей 47 7/8” на 95 7/8” могут быть следующих категорий производительности: 7/16, 15/32, ½, 19/32 и 23/32. LP сообщает, что использует только безопасные смолы с низким уровнем выбросов и не добавляет формальдегид мочевины в процессе. lpcorp.com/techshield

Размеры панелей 47 7/8” на 95 7/8” могут быть следующих категорий производительности: 7/16, 15/32, ½, 19/32 и 23/32. LP сообщает, что использует только безопасные смолы с низким уровнем выбросов и не добавляет формальдегид мочевины в процессе. lpcorp.com/techshield

Edge Gold Flooring, Weyerhaeuser

Напольные панели Edge Gold OSB Weyerhaeuser , теперь оснащенные технологией самоотвода Down Pore, предназначены для отвода воды с поверхностей панелей и отвода ее с нижних балок для дальнейшего повышения устойчивости панелей к дождю и влаге. Технология Down Pore состоит из трех фигурных дренажных канавок на одном из узких концов каждой панели размером 4 на 8 футов. По словам производителя, конструкция не должна забиваться опилками или клеем. Компания Weyerhaeuser улучшила формулу уплотнения кромок Edge Gold, чтобы уменьшить разбухание кромок, и расширила гарантию компании «отсутствие песка» с 9от 0 до 200 дней. Эта гарантия гарантирует строителям, что панели будут сопротивляться вздутию краев в течение более чем шести месяцев воздействия погодных условий во время строительства./2dd536de6d4a94f.ru.s.siteapi.org/img/ce74c77154f704e6d80aa8c71099ea1e1274bde8.jpg) Weyerhaeuser также предоставляет 50-летнюю ограниченную гарантию. www.woodbywy.com

Weyerhaeuser также предоставляет 50-летнюю ограниченную гарантию. www.woodbywy.com

ZIP System Liquid Flash, Huber Engineered Woods

ZIP System Liquid Flash соответствует своему названию: наносимая жидкость гидроизоляционная мембрана для герметизации неровных, искривленных или труднодоступных мест. Он предназначен для дополнения системной ленты ZIP Huber и панелей обшивки крыши и стен. Доступен в упаковке 20 унций. колбасная трубочка или 29-унция Картридж ZIP System жидкий флэш-склеивается и отверждается в сырую погоду и на влажных основаниях и становится водонепроницаемым вскоре после установки, по словам производителя. Кровельная и стеновая обшивка ZIP System состоит из конструкционных панелей OSB со встроенными защитными барьерами. Обшивка теперь доступна и с непрерывной изоляцией пенопластом. zipsystem.com

OSB: прошлое, настоящее и будущее

Перейти к содержимому С момента своего появления на рынке ориентированно-стружечные плиты (OSB) стали очень популярным продуктом в различных отраслях промышленности. Хотя многие производители очень осторожно относились к использованию OSB, рост ее популярности во многом обусловлен технологическими достижениями продукта, и теперь многие считают ее более дешевой альтернативой фанере.

Хотя многие производители очень осторожно относились к использованию OSB, рост ее популярности во многом обусловлен технологическими достижениями продукта, и теперь многие считают ее более дешевой альтернативой фанере.

Давайте посмотрим, почему OSB выигрывает при сравнении OSB с фанерой.

Что такое OSB и как это делается?

OSB — это инженерная деревянная панель, которая изготавливается путем сжатия слоев деревянных «вафель» или осколков в плоскую панель. Это одна из причин, по которой OSB иногда называют «вафельной плитой» или «ДСП».

Как правило, производители предпочитают использовать быстрорастущие деревья, такие как осина или тополь, для создания вафель, потому что эти деревья легко доступны. Это делает OSB экономичным и устойчивым продуктом практически для любой отрасли, но особенно для использования в деревянных ящиках.

Для изготовления ориентированно-стружечной плиты производители наслаивают и прессуют деревянные пластины. Затем каждый слой чередуется с нанесением эпоксидной смолы, которая делает древесину водонепроницаемой и обрабатывает ее. После сжатия OSB снова обрабатывается эпоксидной смолой, чтобы предотвратить вздутие края панелей и минимизировать рост биологических загрязнений.

Благодаря способу производства OSB, он прочный и имеет минимальные пустоты или отклонения. Кроме того, производственный процесс позволяет изготавливать OSB любого необходимого размера. Это повышает ценность и универсальность OSB как панельного продукта.

Как были изобретены OSB?

OSB была официально создана Армином Элмендорфом в 1965 году. В то время он называл ее «вафельной плитой». В связи с такой эволюцией инженерных изделий из древесины вафельные плиты поначалу вызывали множество вопросов и колебаний со стороны лидеров отрасли. После 15 лет совершенствования и тестирования процесса создания вафельные плиты Elmendorf в конечном итоге приобрели огромную популярность и были переименованы в OSB.

Благодаря усовершенствованному производственному процессу ориентированно-стружечная плита быстро стала популярной по всей стране, особенно в районах с большим количеством осин или тополей. OSB помогла как лесной промышленности, так и программам управления лесным хозяйством по всей стране, потому что не было необходимости использовать «старовозрастные» деревья для производства OSB. Вот что сделало производство OSB недорогим и устойчивым решением.

Каковы преимущества использования OSB?

Существует множество преимуществ использования ориентированно-стружечной плиты, но одной из основных причин ее использования является прочность на сдвиг, которую она обеспечивает. Это одна из многих причин, по которым многие выбирают OSB вместо фанеры для своих ящиков или поддонов. Как правило, OSB в два раза прочнее фанеры, если речь идет о панельном изделии.

Вдобавок ко всему, OSB может выдерживать довольно сильные удары и при этом сохранять свою форму и структурную целостность. Благодаря своему уникальному дизайну OSB остается прочным в ситуациях, когда фанера склонна к растрескиванию и расслаиванию под давлением.

Благодаря своему уникальному дизайну OSB остается прочным в ситуациях, когда фанера склонна к растрескиванию и расслаиванию под давлением.

В прошлом критики высмеивали OSB за то, что он был склонен деформироваться и набухать по краям при воздействии чрезмерной влаги. OSB имеет влажность около 6%, в зависимости от производителя, что намного меньше, чем у древесины. Из-за этого OSB была склонна к поглощению влаги с гораздо большей скоростью, чем другие деревянные панели. С внедрением новых методов производители разработали методы дополнительной герметизации и защиты OSB от удержания влаги.

Несмотря на то, что сегодня OSB не защищены от повреждения водой, они гораздо менее восприимчивы к воде и влажности, чем фанера. У него гораздо меньше шансов пузыриться, деформироваться и набухать, чем у фанеры.

Как мы упоминали ранее, ориентированно-стружечная плита также является экологически чистым продуктом, поскольку она изготовлена из быстрорастущих деревьев. Мало того, он также сделан из менее желательной древесины, которая остается после того, как из бревен были извлечены ценные спилы. Это делает OSB экологически безопасным продуктом.

Это делает OSB экологически безопасным продуктом.

Наконец, из OSB можно изготовить панели нестандартного размера. Это означает, что можно получить ориентированно-стружечные плиты самых разных размеров и форм, чтобы лучше удовлетворить потребности вашей транспортной упаковки.

Завершение

С момента своего появления на рынке ориентированно-стружечная плита, широко известная как OSB, стала очень популярным продуктом во многих различных отраслях промышленности. Хотя изначально многие с осторожностью относились к использованию оригинальной «вафельной плиты», с тех пор она стала основным продуктом в индустрии промышленного производства древесины, поддонов и ящиков. OSB стала солидной альтернативой традиционному использованию фанеры.

Крис Йейтс2021-07-12T13:55:45-05:00 Ссылка для загрузки страницыПерейти к началу

Патент США на плиту с ориентированной стружкой со стабильными размерами (OSB) и способ ее изготовления (Патент № 6,098,679, выданный 8 августа 2000 г.

)

)и, более конкретно, к плитам с ориентированной стружкой (OSB), которые попеременно обрабатываются паром и вакуумом для получения плиты со стабильными размерами, которая демонстрирует пониженные характеристики набухания в присутствии воды или влаги.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Ориентированно-стружечная плита представляет собой строительный обшивочный продукт на древесной основе, состоящий из древесных стружек, нарезанных из бревен, высушенных, смешанных с относительно небольшими количествами воска и смолы, обычно менее 3,5% от общего количества веса, формируемого в матах с контролируемой ориентацией древесных стружек по длине и ширине. Затем маты прессуются под воздействием тепла и давления, и создаются термореактивные полимерные соединения, связывающие вместе клей и древесные волокна для получения жестких конструкционных панелей. Именно во время этого процесса прессования и консолидации древесина сжимается в 1,35–1,70 раза по сравнению с ее первоначальной плотностью. Окончательные панели после изготовления сухие. При использовании в строительстве они часто впитывают влагу из окружающего воздуха и/или атмосферных осадков, тем самым вызывая набухание панели, поскольку она пытается восстановить свою естественную форму и плотность.

Окончательные панели после изготовления сухие. При использовании в строительстве они часто впитывают влагу из окружающего воздуха и/или атмосферных осадков, тем самым вызывая набухание панели, поскольку она пытается восстановить свою естественную форму и плотность.

Деревянные панели, и особенно OSB, повсеместно используются в строительной отрасли. В последние годы рынок панелей OSB значительно увеличился с вытеснением фанерных панелей на строительных рынках в связи с тем, что конструкционные характеристики OSB могут соответствовать характеристикам фанеры при более низкой стоимости. Однако из-за своего состава и производственного процесса панели OSB имеют один общепризнанный недостаток: панели увеличиваются в толщине при контакте с водой или влагой. В начальном цикле смачивания после изготовления большая часть этого набухания необратима. Фанера, также изготовленная из деревянных панелей, не проявляет разбухания по толщине в той же степени, что и OSB. Основное отличие заключается в том, что деревянные элементы, используемые для изготовления фанеры, т. е. шпона, не подвергаются значительному уплотнению в процессе производства, и, следовательно, напряжение сжатия сводится к минимуму.

е. шпона, не подвергаются значительному уплотнению в процессе производства, и, следовательно, напряжение сжатия сводится к минимуму.

Эта характерная разница в свойствах набухания проявляется в строительстве зданий, где панели могут подвергаться воздействию элементов во время строительства. OSB имеет тенденцию демонстрировать больше признаков набухания по толщине перпендикулярно поверхности панели, включая развальцовку краев, чем фанера. Это создает впечатление некачественного продукта, несмотря на то, что конструкционные характеристики OSB остаются неизменными. Стандартным испытанием в производстве деревянных панелей для измерения полноты отверждения соединения древесина/клей является помещение образца в кипящую воду на 2 часа. Это также создает экстремальные условия для разбухания деревянных элементов в панелях. Эксперименты показывают, что толщина панели OSB в диапазоне от 1/4 дюйма до 3/4 дюйма, испытанная в этих условиях, хотя и остается прочной с неповрежденной структурной целостностью, увеличивается на 40–60 % по сравнению с исходной толщиной. что этот отек практически необратим. С другой стороны, фанера в аналогичной ситуации набухает менее чем на 10%.

что этот отек практически необратим. С другой стороны, фанера в аналогичной ситуации набухает менее чем на 10%.

Характеристики набухания OSB могут быть изменены в процессе производства за счет использования большего количества смоляных связующих или увеличения времени прессования. Однако в каждом случае это значительно увеличивает стоимость с незначительными улучшениями.

Патент США. В US-A-3173460 (Hann) описана древесно-стружечная плита, подвергаемая воздействию пара под давлением от 30 до 100 фунтов на квадратный дюйм, в то время как плита удерживается в течение периода от 1 до 10 минут при температуре от 135 до 170°С. C. для предотвращения отека. Затем обработанный картон сушат до содержания влаги менее 4%.

Патент США. В US 4893415 (Moldrup et al.) описан способ удаления влаги из древесины и изделий из древесины, т.е. процесс сушки, при котором сначала удаляют воздух в сушильной камере, а затем подают перегретый пар. Слои древесины или изделий из древесины располагают в камере и слои разделяют балками, оставляя между собой пустые пространства.

Патент США. В US-A-4017980 (Kleinguenther) описаны способ и устройство для сушки волокнистых материалов в контролируемых условиях. Камера содержит средства для приложения механического давления к материалам, а также отверстия или отверстия, используемые для нагнетания пара или для создания вакуума. Листы или панели любых размеров можно поместить между плитами и приложить заданное усилие.

В Исследовательской заметке Лесной службы США FPL-0187, март 1968 г., Heebink et al. научить последующей обработке паром стопки древесно-стружечных плит на основе фенольных смол. Авторы утверждают, что 10-минутная последующая обработка паром при температуре от 150 до 180°С. C. уменьшает набухание и упругость обработанных таким образом панелей. Обработка паром считается более эффективной без ограничений против увеличения толщины, чем с ограничениями или чрезмерными ограничениями.

Принимая во внимание вышеизложенное, очевидно, что существует острая необходимость в разработке нового метода изготовления устойчивых по размеру деревянных панелей, и, в частности, OSB, которые могли бы выдерживать длительное воздействие воды или влаги, не проявляя значительного набухания и не влияя на Структурные и физические свойства панелей.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предлагается способ изготовления размерно-стабильной деревянной панели, предпочтительно ОСП, включающий следующие этапы:

средства в герметичной камере;

b) применение вакуума в камере;

c) нагнетание пара под давлением в камеру для снятия напряжения внутри панели;

г) удаление пара из камеры; и

e) необязательное повторение стадий b)-d) по крайней мере один раз, посредством чего как лигнин, так и гемицеллюлоза, содержащиеся в древесине, модифицируются, что приводит к формостабильной панели со значительно уменьшенным набуханием в присутствии воды или влаги.

Панели, обработанные в соответствии с настоящим методом, демонстрируют набухание менее 5% от исходной толщины после 24-часовой выдержки в холоде (стандартное испытание ASTM 1037) и менее 20% после двухчасового испытания кипячением (стандартное испытание ASTM 1037). тест), и большая часть этого набухания обратима при высыхании.

тест), и большая часть этого набухания обратима при высыхании.

Настоящий способ является наиболее предпочтительным для обработки деревянных панелей OSB любой производственной толщины. Стандартная длина и ширина составляют 8 на 4 фута, но можно обрабатывать любые размеры, ограниченные только размерами лечебной камеры.

НА ЧЕРТЕЖАХ

РИС. 1 показан поверхностный слой обычной необработанной панели OSB;

РИС. 2 показан поверхностный слой панели OSB, обработанной в соответствии со способом по настоящему изобретению; и

РИС. 3 иллюстрирует пример стопки панелей, закрепленных для целей настоящего способа.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение касается способа достижения значительного улучшения стабилизации толщины панелей OSB путем обработки циклами вакуума и пара под давлением после производственного процесса. Способ обеспечивает значительное уменьшение разбухания по толщине деревянных панелей, в частности ОСП, в результате воздействия или контакта с влагой или водой. Этот уникальный подход к получению панели со стабильными размерами достигается за счет чередования циклов впрыска вакуума и пара высокого давления. Способ осуществляется после изготовления панелей и включает по меньшей мере один цикл вакуумирования с последующим нагнетанием пара высокого давления в герметичную камеру.

Этот уникальный подход к получению панели со стабильными размерами достигается за счет чередования циклов впрыска вакуума и пара высокого давления. Способ осуществляется после изготовления панелей и включает по меньшей мере один цикл вакуумирования с последующим нагнетанием пара высокого давления в герметичную камеру.

Впрыск пара под высоким давлением обеспечивает быструю и экстремальную передачу тепла внутри панели. Во время стадии пропаривания происходит быстрое и по существу равномерное повышение температуры панели. Считается, что инжекция пара и равномерное повышение температуры в панелях облегчают релаксацию накопленных внутренних напряжений в древесине, вызывая изменения элементарной структуры древесины (проскальзывание) по мере того, как компоненты древесины превышают свои температуры стеклования или текучести, т. е. текучесть лигнина. Таким образом, конечным результатом является стабильный по размерам продукт, обладающий высокой устойчивостью к набуханию.

Что касается условий, подходящих для настоящего изобретения, они включают послепроизводственную обработку стопки панелей путем создания сначала вакуума в герметичной камере, а затем подачи пара под высоким давлением в камеру под вакуумом, при этом стопка удерживается механически для предотвращения набухания панелей по толщине, т. е. перпендикулярно плоскости их поверхностей, в процессе обработки. Вакуум может варьироваться от 10 до 25 дюймов ртутного столба. Пар можно подавать при давлении предпочтительно от 30 до 200 фунтов на кв. дюйм, достигая температуры в диапазоне от 135 до 195.град. C. Каждой стадии обработки паром предшествует и, необязательно, следует стадия вакуумирования для быстрого удаления пара. Продолжительность обработки паром может варьироваться от 5 до 30 минут, а вакуумной стадии — от 3 до 10 минут. Чтобы гарантировать получение всех преимуществ настоящего способа, должен быть выполнен по крайней мере один цикл, состоящий из вакуума, за которым следует впрыск пара. Последующие циклы могут потребоваться в зависимости от полноты проникновения пара в первом цикле.

е. перпендикулярно плоскости их поверхностей, в процессе обработки. Вакуум может варьироваться от 10 до 25 дюймов ртутного столба. Пар можно подавать при давлении предпочтительно от 30 до 200 фунтов на кв. дюйм, достигая температуры в диапазоне от 135 до 195.град. C. Каждой стадии обработки паром предшествует и, необязательно, следует стадия вакуумирования для быстрого удаления пара. Продолжительность обработки паром может варьироваться от 5 до 30 минут, а вакуумной стадии — от 3 до 10 минут. Чтобы гарантировать получение всех преимуществ настоящего способа, должен быть выполнен по крайней мере один цикл, состоящий из вакуума, за которым следует впрыск пара. Последующие циклы могут потребоваться в зависимости от полноты проникновения пара в первом цикле.

Как правило, стопка от 5 до полного подъемного количества панелей помещается в устройство, как показано на РИС. 3, предназначенный для сдерживания набухания перпендикулярно плоскости граней панели во время обработки. Как правило, удерживающее устройство 1 состоит из двух металлических пластин 2 и 3, внутри которых вставлена стопка панелей 4, причем поверхность панели находится в контакте с поверхностью металлических пластин. С помощью рамы и ряда скрепленных болтами стержней 5 прикладывают сдерживающую силу или гидравлическую силу для ограничения набухания панелей в направлении, перпендикулярном их поверхностям во время обработки. Удерживающее устройство может размещаться на тележке, тележке или любом другом подвижном средстве и катиться в лечебной камере. Другие подходящие методы ограничения также могут быть использованы при условии, что ограничение применяется таким образом, чтобы противостоять давлению набухания во время лечения.

С помощью рамы и ряда скрепленных болтами стержней 5 прикладывают сдерживающую силу или гидравлическую силу для ограничения набухания панелей в направлении, перпендикулярном их поверхностям во время обработки. Удерживающее устройство может размещаться на тележке, тележке или любом другом подвижном средстве и катиться в лечебной камере. Другие подходящие методы ограничения также могут быть использованы при условии, что ограничение применяется таким образом, чтобы противостоять давлению набухания во время лечения.

Чтобы оптимизировать эффективность и однородность настоящего изобретения, между панели для обеспечения зазора для выпуска воздуха и/или проникновения пара.Прямым эффектом наличия такого тонкого экрана является минимизация циклов давления и вакуума, сокращение времени обработки и повышение однородности обработки.Другие формы тисненых или профилированных для достижения того же эффекта вместо экрана можно также использовать вставки из металлических пластин при условии, что такие вставки не оказывают вредного воздействия на панели во время обработки. 0007

0007

Сложенные и зафиксированные панели помещаются в герметичную камеру. Камера должна быть достаточно прочной, чтобы противостоять давлению пара до 200 фунтов на квадратный дюйм, и включать по меньшей мере одну трубу, содержащую множество отверстий для обеспечения подачи пара, которая регулируется клапаном сброса давления. Таким же образом к вакуумному насосу подсоединяют по меньшей мере еще одну трубу, содержащую множество отверстий для отвода пара. Можно использовать любые другие эффективные средства подачи пара и создания вакуума в камере для достижения требуемых условий обработки. Такие средства могут быть легко определены любым специалистом в данной области.

Затем в герметичной камере применяется последовательность циклов вакуума и пара высокого давления. Сначала применяется вакуум для удаления воздуха из камеры и панелей, что способствует усиленному проникновению пара. Закрепленные панели могут быть подвергнуты одному или нескольким циклам вакуум-нагнетание пара под высоким давлением. Количество этапов вакуумирования и пропаривания, а также необходимое давление и время определяются размером панелей, количеством панелей, уложенных друг на друга, толщиной панелей, плотностью и критерием успеха, т. тесты на кипячение.

Количество этапов вакуумирования и пропаривания, а также необходимое давление и время определяются размером панелей, количеством панелей, уложенных друг на друга, толщиной панелей, плотностью и критерием успеха, т. тесты на кипячение.

Механизм процесса обработки паром

В данной области техники хорошо известно, что основной причиной явления пружинения является уплотнение деревянных элементов во время попыток прессования вернуть их первоначальную форму. Древесина гигроскопична по своей природе. При воздействии воды или влаги панели склонны впитывать влагу. Деревянные элементы набухают и сбрасывают накопленные напряжения в попытке вернуться к своей первоначальной форме и плотности, вызывая, таким образом, набухание по толщине, которое необратимо при последующей сушке. Настоящий способ стабилизации обеспечивает снятие значительной части этого напряжения, в то время как панели удерживаются в напряжении для предотвращения набухания во время обработки. В настоящем способе необходимо, чтобы панели были закреплены во время выполнения способа, потому что средний показатель набухания панелей в камере в таких условиях превышал бы 30%, если бы не применялось ограничение.

В результате такой обработки в структуре древесины происходят изменения, которые можно исследовать под микроскопом, как показано на ФИГ. 1 и 2. Поверхностные слои панели OSB после обработки по настоящему способу демонстрируют сжатие, деформацию и проскальзывание поверхностных слоев с более высокой плотностью (см. фиг. 2), в то время как для необработанной панели это не так (см. РИСУНОК 1).

Другие доказательства этих структурных изменений на клеточном уровне обнаруживаются при химическом анализе цепей гемицеллюлозы и лигнина. Анализ показывает, что имеет место модификация, возможно частичная деполимеризация, как лигнина, так и гемицеллюлозы, о чем свидетельствует увеличение экстрагируемых компонентов древесины. Как показано в таблице 1, при анализе с помощью обычного теста на растворимость гидроксида натрия (TAPPI 212om-93,) панель OSB, обработанная в соответствии с настоящим способом, содержит почти в два раза больше экстрактивных компонентов по сравнению с обычной необработанной панелью.

ТАБЛИЦА 1

______________________________________

% экстрактивных веществ в OSB панелях - растворимость NaOH 1%

Необработанная панель

Вакуумно-паровая обработка панели

______________________________________

18,2% 35,4%

______________________________________

ПРИМЕРЫ Пример 1

Паротермическая обработка одной панели с ограничением

Кусок 21″ на 23″ коммерческой OSB панели толщиной 23/32″ обрабатывается паром в прессе с возможностью впрыска пара .Пресс состоит из модифицированного горячего пресса, в котором верхняя и нижняя плиты имеют отверстия, которые соединены как с подачей пара, так и с вакуумом.После помещения пресса в герметичную камеру применяется вакуум от 10 до 25 дюймов ртутного столба для удаления воздуха из панели с последующей подачей пара под давлением 150 или 200 фунтов на квадратный дюйм в течение 1 минуты. Затем создается второй вакуум для удаления парового конденсата из панели и быстрого уравновешивания атмосферного давления. В таблице 2 обобщены четыре эксперимента, в которых обрабатывались панели OSB. в соответствии с этими условиями.Стабильность их размеров демонстрируется улучшенным набуханием по толщине после двухчасового кипячения по сравнению с необработанными панелями.Механические свойства обработанных панелей проявляются в таблице 3.

Затем создается второй вакуум для удаления парового конденсата из панели и быстрого уравновешивания атмосферного давления. В таблице 2 обобщены четыре эксперимента, в которых обрабатывались панели OSB. в соответствии с этими условиями.Стабильность их размеров демонстрируется улучшенным набуханием по толщине после двухчасового кипячения по сравнению с необработанными панелями.Механические свойства обработанных панелей проявляются в таблице 3.

ТАБЛИЦА 2

______________________________________

Однопанельная паротермическая обработка

Лечение давлением

Среднее ThS** после

Последовательность № образца (psi)*

2 часа кипячения (%)

______________________________________

1 Без лечения -- обычно 45-60

2 150 В1-С4-В1 18

3 150 В1-С7-В1 17

4 200 В1-С4-В1 12

5 200 В1-С7-В1 11

______________________________________

*V1-S4-V1: вакуум 25 дюймов ртутного столба в течение 1 минуты; пар в течение 4 минут; вакуум 10 дюймов ртутного столба в течение 1 минуты. мин.

**ThS: вздутие средней толщины нескольких образцов.

мин.

**ThS: вздутие средней толщины нескольких образцов.

ТАБЛИЦА 3

______________________________________

Механические свойства панели OSB - Паротермическая обработка одинарной панели

Внутренняя связь

Модуль разрыва

Модуль упругости

Образец #

(psi) (psi) (×10 -3 psi)

______________________________________

1 30-50* 3500-4500* 700-900*

2 38 4600 980

3 38 4100 941

4 34 3100 830

5 34 2670 800

______________________________________

* Диапазон свойств типичен для необработанных коммерческих панелей

Пример 2

Несколько панелей, скрепленных несколькими циклами вакуума и пара

Стопка из пяти коммерческих OSB-панелей размером 15 х 15 дюймов и толщиной 23/32 дюйма обрабатывается с ограничением в герметичной камере, аналогичной как описано выше в Примере 1, с добавлением нагрева для поддержания температуры, достаточно высокой для предотвращения накопления водяного конденсата. Пять панелей помещают между двумя металлическими пластинами, скрепленными болтами, чтобы предотвратить набухание панелей во время обработки. Метод включает в себя чередование вакуума и паровые циклы, где особенности зависят от желаемой толщины набухания. В таблице 4 приведены параметры обработки некоторых типичных экспериментов и соответствующие улучшения в стабильности размеров с точки зрения 2-часового набухания по толщине при кипячении. В таблице 5 показаны механические свойства обработанных панелей.

Пять панелей помещают между двумя металлическими пластинами, скрепленными болтами, чтобы предотвратить набухание панелей во время обработки. Метод включает в себя чередование вакуума и паровые циклы, где особенности зависят от желаемой толщины набухания. В таблице 4 приведены параметры обработки некоторых типичных экспериментов и соответствующие улучшения в стабильности размеров с точки зрения 2-часового набухания по толщине при кипячении. В таблице 5 показаны механические свойства обработанных панелей.

ТАБЛИЦА 4

______________________________________

Многопанельная паротермическая обработка

Обработка давлением Среднее ThS после

Образец # (psi) последовательность 2-часовое кипячение (%)

______________________________________

1 необработанный

-- 45-60 обычно

2 150 В3-С10 11*

3 150 В10-С18 11*

4 50 В3-С6-В3-С12 38

5 50 В3-С6-В3-С12 16

6 100 В3-С9-V3-S9 14

7 100 В3-С6-В3-С12 11

8 150 В3-С9-В3-С9 11

9 150 В3-С3-В3-С15 9

10 200 В3-С6-В3-С12 9

______________________________________

*Неравномерная обработка панелей в штабеле; в результате белый

на некоторых панелях появились пятна

ТАБЛИЦА 5

______________________________________

Механические свойства панели OSB - Многослойная паротермическая обработка панели

Внутренняя связь

Модуль разрыва

Модуль упругости

Образец #

(psi) (psi) (×10 -3 psi)

______________________________________

1 30-50 3500-4500 700-900

4 57 4100 750

5 48 3600 770

6 39 3000 570

7 42 3700 840

8 39 3100 570

934 3150 660

10 35 3700 810

______________________________________

Пример 3

Многократные вакуумные и паровые циклы на нескольких панелях с внутренней трубой Пакет из пяти коммерческих OSB-панелей размером 15 на 15 дюймов и толщиной 23/32 дюйма подвергается термообработке паром под давлением в герметичной камере. камера и устройство такие же, как в примере 2, за исключением того, что внутренняя трубка диаметром 1/4 дюйма помещается в просверленное отверстие в продольном сечении панели № 3 (средняя панель), ведущее к центру штабеля. Трубка предназначена для отвода воздуха и других газообразных материалов из дымовой трубы во время вакуумно-паровой обработки. Внутренняя трубка соединена муфтами и выведена наружу камеры. Клапан расположен в конце и при открытии облегчает выход пара и других газообразных материалов из панели через центр дымовой трубы. В таблице 6 приведены несколько примеров, иллюстрирующих параметры обработки и результирующие результаты разбухания панели по толщине при использовании этой установки.

камера и устройство такие же, как в примере 2, за исключением того, что внутренняя трубка диаметром 1/4 дюйма помещается в просверленное отверстие в продольном сечении панели № 3 (средняя панель), ведущее к центру штабеля. Трубка предназначена для отвода воздуха и других газообразных материалов из дымовой трубы во время вакуумно-паровой обработки. Внутренняя трубка соединена муфтами и выведена наружу камеры. Клапан расположен в конце и при открытии облегчает выход пара и других газообразных материалов из панели через центр дымовой трубы. В таблице 6 приведены несколько примеров, иллюстрирующих параметры обработки и результирующие результаты разбухания панели по толщине при использовании этой установки.

ТАБЛИЦА 6

______________________________________

Многопанельная паротермическая обработка с внутренней трубой

Обработка давлением Среднее ThS после

Образец # (psi) последовательность 2-часовое кипячение (%)

______________________________________

1 необработанный

-- 45-60 обычно

2 150 В3-С20* 11

3 150 В1-С20* 11

4 150 В1-С16-Е2** 13

______________________________________

*парить 20 мин. с непрерывным выхлопом

** пар в течение 16 мин. с выхлопом каждые 2 минуты

с непрерывным выхлопом

** пар в течение 16 мин. с выхлопом каждые 2 минуты

Пример 4

Многократные вакуумные и паровые циклы на нескольких панелях с сетчатой вставкой

Стопка из 45 коммерческих OSB-панелей размером 8″ на 4″ и толщиной 23/32″ подвергается термообработке паром под давлением в сосуде под давлением , Панели разделены по отдельности с вставленными сетками с мелкими отверстиями для облегчения проникновения пара и теплопередачи. В таблице 7 приведены параметры обработки некоторых типичных экспериментов и соответствующие улучшения в стабильности размеров с точки зрения 2-часового набухания по толщине кипения.

ТАБЛИЦА 7

______________________________________

Многопанельная паротермическая обработка с экранами

Обработка давлением Среднее ThS после

Образец № (psi) Последовательность 2-часовое кипячение (%)

______________________________________

1 необработанный

-- 45-60 обычно

2 120 В5-С3-В3-С15 13

3 100 В5-С3-В3-С15 15

4 80 В5-С3-В3-С15 19______________________________________

В данном методе и лигнин, и гемицеллюлоза, содержащиеся в древесине, модифицируются, в результате чего получается плита со стабильными размерами со значительно уменьшенным набуханием в присутствии воды или влаги.

Стойкость такого покрытия выше всех перечисленных материалов, но требует дополнительной обработки плит перед нанесением.

Стойкость такого покрытия выше всех перечисленных материалов, но требует дополнительной обработки плит перед нанесением.  Но есть и минус – высокая цена.

Но есть и минус – высокая цена.

Это важный фактор, чем старше плита, тем сложнее ее защитить. Если сразу после установки ОСБ поверхность не была обработана защитным покрытием, и находилась под воздействием негативных факторов год, то ее качество сильно ухудшается.

Это важный фактор, чем старше плита, тем сложнее ее защитить. Если сразу после установки ОСБ поверхность не была обработана защитным покрытием, и находилась под воздействием негативных факторов год, то ее качество сильно ухудшается.

мин.

**ThS: вздутие средней толщины нескольких образцов.

мин.

**ThS: вздутие средней толщины нескольких образцов.

с непрерывным выхлопом

** пар в течение 16 мин. с выхлопом каждые 2 минуты

с непрерывным выхлопом

** пар в течение 16 мин. с выхлопом каждые 2 минуты