Цемент характеристики: технические характеристики, основные свойства, виды

Состав и свойства цемента. — Завод строительных смесей «ВосЦем»

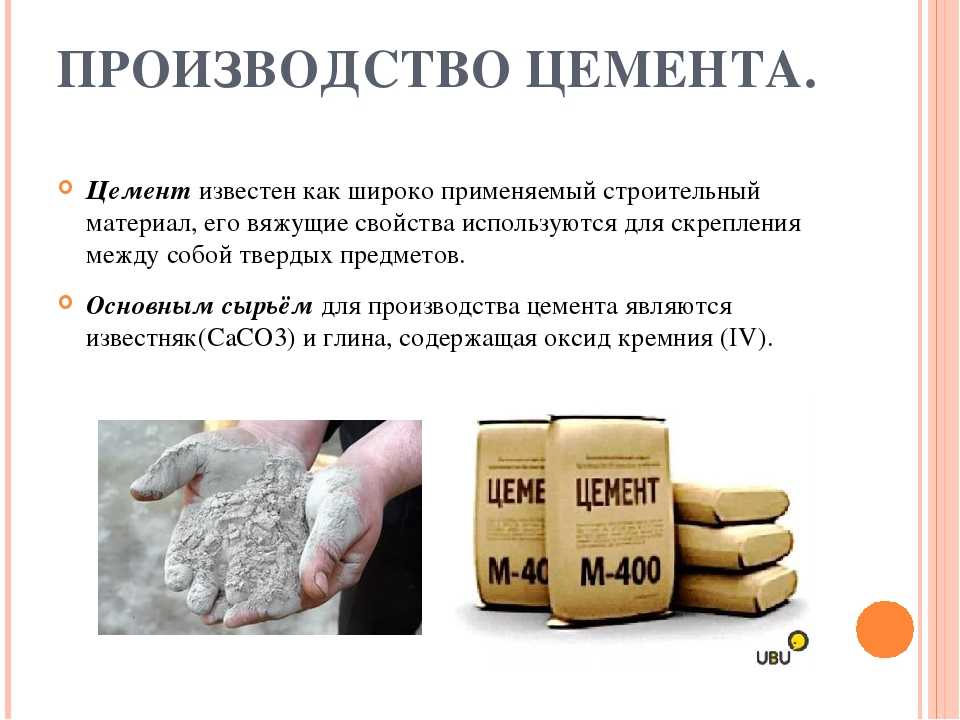

Цементом называется вяжущее вещество, твердеющее в воде и на воздухе, получаемое путем совместного тонкого измельчения клинкера и необходимого количества гипса и добавок. Клинкер получают в результате обжига до спекания сырьевой смеси, состоящей из известняка и глины или некоторых других материалов (мергеля, нефелинового шлама, доменного шлака), взятых в соотношении, которое обеспечивает образование в клинкере силикатов кальция, алюминатной и алюмоферритной фаз. Клинкер – один из важнейших компонентов цемента, от его состава зависят основные свойства цемента, полученного на его основе.

Смотрите интересные видео-ролики и читайте статьи от ВосЦем на канале Яндекс Дзен.

Введение в состав цемента до 15% активных минеральных добавок, предусмотренных стандартом, влияет на его свойства сравнительно в небольшой степени. Если ввести таких добавок больше (выше 20%), свойства получаемого продукта будут уже заметно отличаться от свойств цемента. Такой продукт называют пуццолановым цементом. Предусмотренный стандартом разрыв в дозировке гидравлических добавок от 15 до 20% сделан для того, чтобы более отчетливо различать цемент и пуццолановый цемент.

Такой продукт называют пуццолановым цементом. Предусмотренный стандартом разрыв в дозировке гидравлических добавок от 15 до 20% сделан для того, чтобы более отчетливо различать цемент и пуццолановый цемент.

Удельный вес портландцемента колеблется в пределах 3,0-3,2. Объемный вес цемента в рыхлонасыпанном состоянии 900-1300 кг/м3, а в уплотненном 1400-2000 кг/м3. При расчете емкости складов объемный вес принимают равным 1200 кг/м3, а при объемной дозировке материалов для приготовления бетонной смеси 1300 кг/м3.

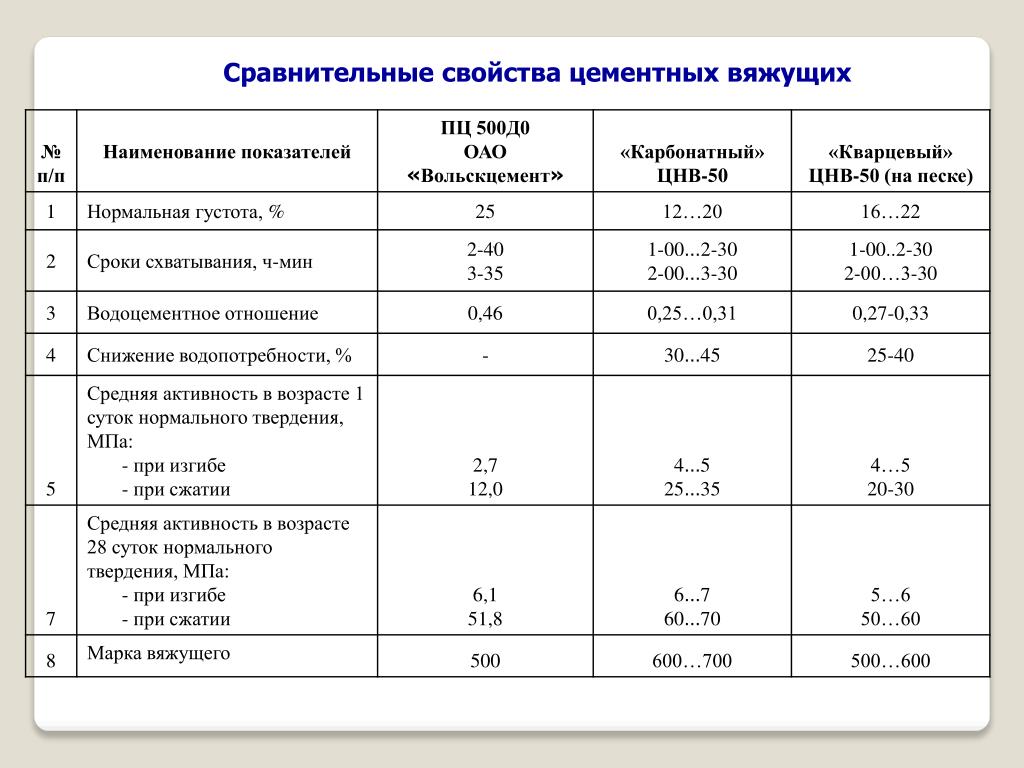

Цемент (ГОСТ 10178-76) выпускают без добавок или активными минеральными добавками, отвечающими требованиям ОСТ 21-9-74. К основным свойствам цемента относятся: прочность (активность), сроки схватывания, равномерность изменения объема, тонкость помола, плотность, водопотребность, водоотделение, морозостойкость, тепловыделение, сцепление со стальной арматурой.

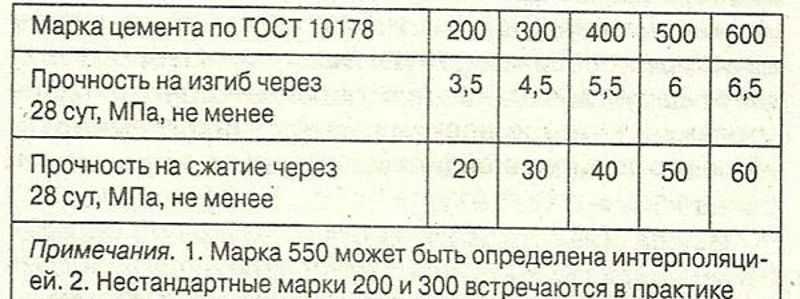

Прочность – свойство материалов в определенных условиях и пределах, не разрушаясь, воспринимать те или иные нагрузки. Прочность цемента зависит от его потребности затвердевать при смешивании водой в прочное камневидное тело. По механической прочности цемент подразделяется на четыре марки: 400, 500, 550 и 600. Марка прочности определяется пределом прочности при изгибе образцов.

Прочность цемента зависит от его потребности затвердевать при смешивании водой в прочное камневидное тело. По механической прочности цемент подразделяется на четыре марки: 400, 500, 550 и 600. Марка прочности определяется пределом прочности при изгибе образцов.

Подробнее — прочность цемента.

Сроки схватывания цемента определяют при испытании теста нормально густоты. Нормальная густота цементного теста характеризуется количеством воды затворения, выраженным в процентах от массы цемента. Равномерность изменения объема цемента определяют при испытании образцов кипячением в воде. Если цемент после вылеживания не обладает равномерностью изменения объема, то его нельзя применять в строительстве, так как могут появиться вредные напряжения и бетон разрушится. Тонкость помола цемента влияет на скорость его схватывания и твердения. Чем тоньше измельчен цемент, тем выше его прочность, особенно в начальный период твердения. Тонкость помола характеризуется также удельной поверхностью, т. е. суммарной поверхностью всех частиц, содержащихся в 1 кг цемента. Плотность цемента колеблется в пределах от 3000 до 3200 кг/м3.

е. суммарной поверхностью всех частиц, содержащихся в 1 кг цемента. Плотность цемента колеблется в пределах от 3000 до 3200 кг/м3.

Подробнее — скорость схватывания цемента.

Изменение объема цемента при твердении. По стандарту приготовленные из цемента лепешки при испытании кипячением в воде должны равномерно изменяться в объеме. Цемент, не удовлетворяющий этому требованию, применять в строительстве нельзя, так как это приводит к появлению вредных напряжений и даже разрушению бетона.

Подробнее — твердение цемента.

Водопотребность цементного теста. Вода добавляемая к цементу при затворении, необходима для нормального течения химических процессов, происходящих при твердении цемента, и для придания свежеприготовленному цементному раствору или бетону подвижности (пластичности, текучести), что обеспечивает плотность его укладки в форму или опалубку. Уменьшить водопотребность и увеличить пластичность цемента можно путем введения пластифицирующих органических и неорганических поверхностно-активных веществ, например сульфитно-дрожжевой бражки.

Подробнее — водопотребность и связующая способность цементного теста.

Водоотделение цементного теста – процесс отжима воды в затворенном цементном тесте, растворе или бетоне под действием силы тяжести зерен заполнителя и частиц цемента. Некоторое количество воды при этом выступает на поверхность уложенной бетонной смеси (наружное водоотделение), а часть воды скапливается под поверхностями зерен крупного наполнителя (внутреннее водоотделение).

Подробнее — водоотделение и водоудерживающая способность цементного теста.

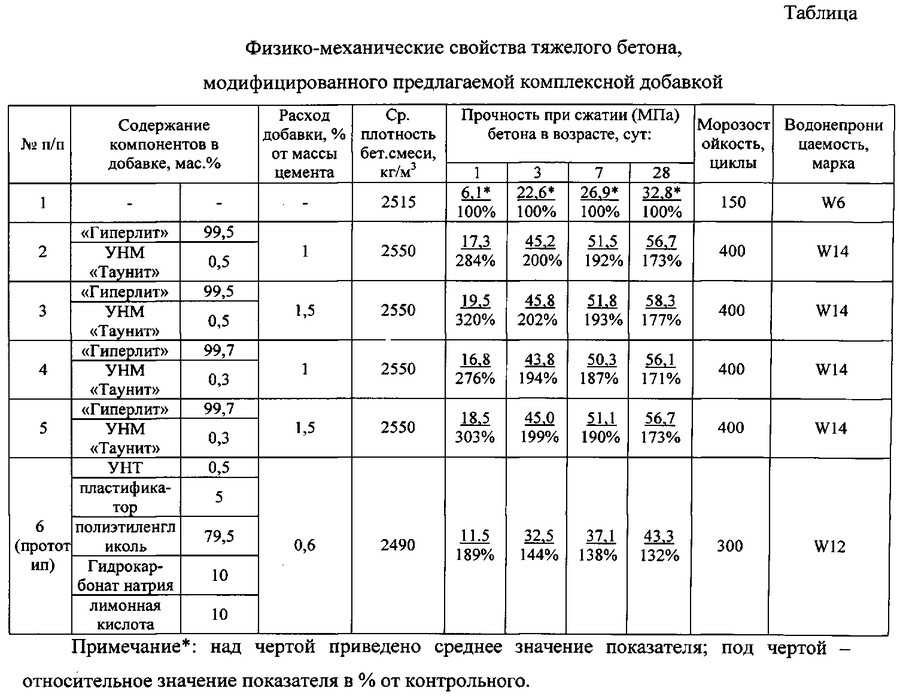

Морозостойкость цементных растворов и бетонов – способность сопротивляться попеременному их замораживанию и оттаиванию в пресной или морской воде. Вода при замерзании превращается в лед, при этом она увеличивается в объеме примерно на 8 %. Это создает давление на стенки пор, нарушает структуру раствора или бетона и в конечном результате приводит к его разрушению.

Подробнее — влияние пониженных и повышенных температур на твердеющий цемент.

Тепловыделение. В процессе твердения цемент выделяет тепло. Если тепло выделяется очень медленно, то это обычно не вызывает возникновения трещин в бетоне. Если же этот процесс протекает сравнительно быстро, то применять данный цемент для возведения массивных сооружений не следует. Количество выделяющегося при твердении тепла можно уменьшить путем подбора соответствующего минералогического состава цемента, а также посредство введения некоторых измельченных активных минеральных и инертных добавок.

Подробнее — выделение тепла при твердении цемента.

Коррозионная стойкость цемента в основном зависит от плотности бетона или раствора и минералогического состава цемента. Коррозионная стойкость бетона уменьшается с увеличением его пористости и с повышением тонкости помола цемента.

Подробнее — коррозия цемента, виды коррозии и борьба цементной коррозией.

Цемент М500 — обзор и технические характеристики от «АльфаЦем»

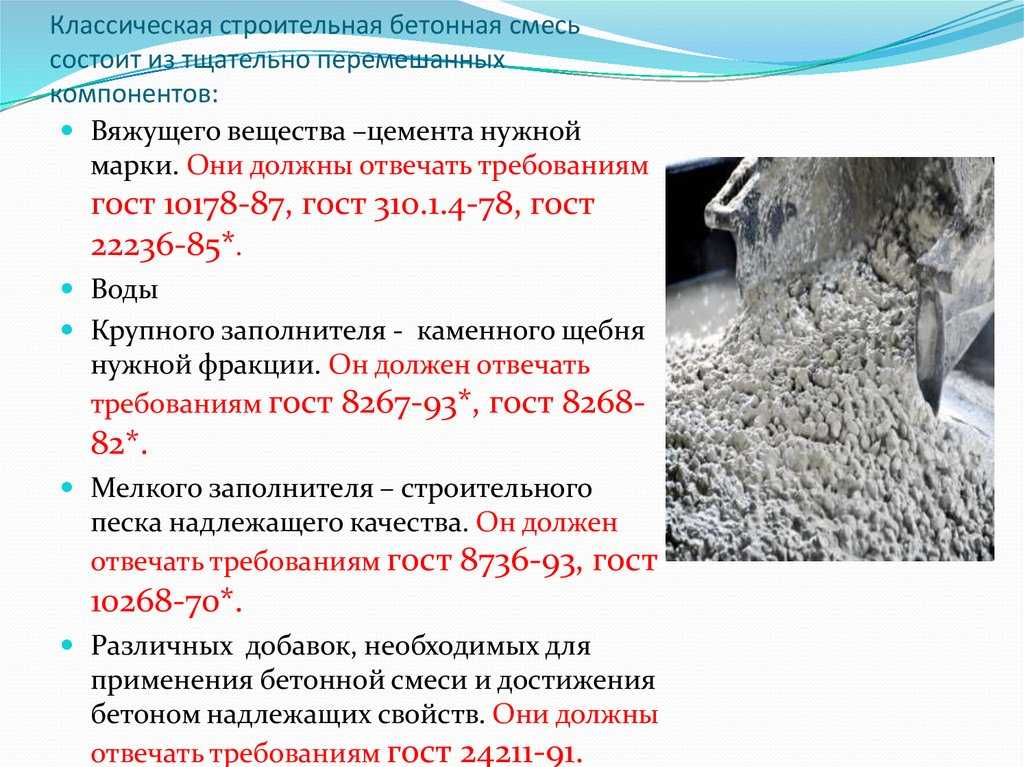

Портландцемент — один из основных строительных материалов. Эта доступная сухая смесь представляет собой порошкообразное вяжущее вещество, получаемое методом помола портландцементного клинкера и гипсового камня. При контакте с водой цемент превращается в эластичное цементное тесто, которое со временем затвердевает, образуя прочный искусственный камень.

Эта доступная сухая смесь представляет собой порошкообразное вяжущее вещество, получаемое методом помола портландцементного клинкера и гипсового камня. При контакте с водой цемент превращается в эластичное цементное тесто, которое со временем затвердевает, образуя прочный искусственный камень.

Данный вид цемента получил наиболее широкое применение во всех странах. В России ежегодно производится более 60 миллионов тонн портландцемента различных марок.

Что означает маркировка М500?

Марка цемента — условная величина, которая выражается в числах и обозначает прочность готового бетона после 28-суточной выдержки. Наибольшее распространение в строительстве получил цемент марки М500 (прочность при сжатии — 500 кг на квадратный сантиметр).

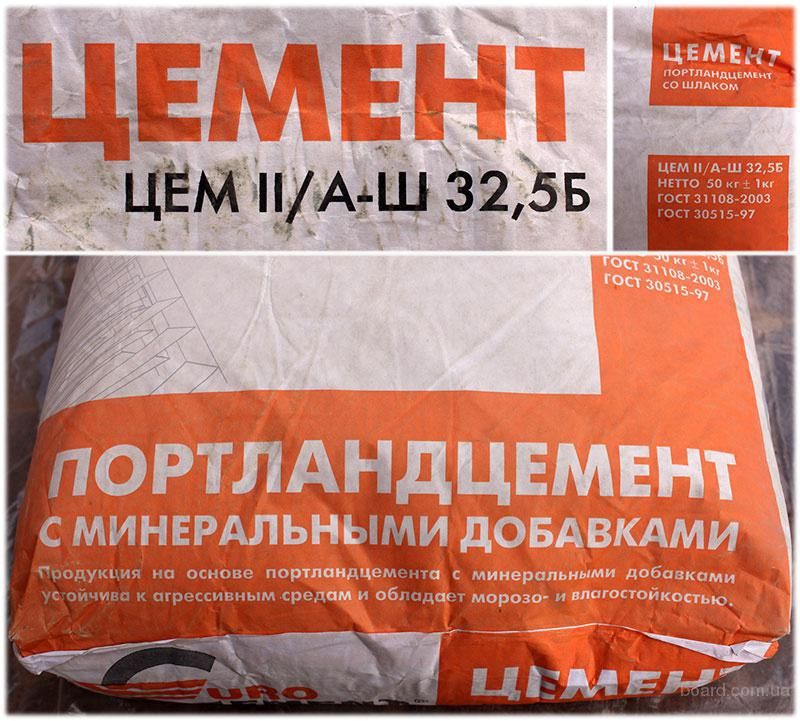

В соответствии с действующими стандартами портландцемент М500 выпускается как в чистом виде — с индексом «Д0», так и со специальными добавками-модификаторами — Д5-Д20. Буква «Д» обозначает наличие в составе цемента добавок, а следующая за ней цифра говорит об их количестве (Д20 — 20% добавок).

Основное предназначение модифицирующих добавок — придание раствору дополнительных свойств. Это может быть повышенная устойчивость к воздействию агрессивных сред (например, морской воды), увеличенная морозостойкость, быстрое твердение и т.д. В состав цемента производителем могут быть введены и технологические добавки (облегчающие процесс помола, транспортировки цемента по трубопроводам и т.п.).

По новым стандартам кроме количества добавок-модификаторов в маркировке указывается тип портландцемента, а далее идет буквенное обозначение минеральных добавок:

- ЦЕМ I — чистый цемент, без добавок;

- ЦЕМ II — портландцемент с добавками.

В новом стандарте понятия марки как таковой нет, есть понятие класса прочности. Если раньше прочность цемента обозначали в килограммах на квадратный сантиметр, то теперь в мегапаскалях (МПа). Марке М500 соответствует обозначение — 42,5. Далее указывается подкласс: Н — нормального твердения, Б — ускоренного твердения.

Вот пример расшифровки портландцемента по современному стандарту обозначений:

ЦЕМ I 42,5Б — Портландцемент без добавок с прочностью, соответствующей марке М500, быстротвердеющий.

ехнические характеристики

В отличие от других минерально-вяжущих веществ (гипс, известь), все виды портландцемента твердеют и набирают прочность не только на воздухе, но и в воде. Отличным качеством цемента этой марки является незначительная деформация бетона после застывания.

Цемент М500 в соответствии с требованиями ГОСТ 31108-2003 должен обладать следующими характеристиками:

- Предел прочности на сжатие (спустя 28 суток) — не менее 40 МПа;

- Начало (время) схватывания — не менее 50 минут;

- Равномерность изменения объема — не более 10 мм;

- Морозостойкость — 70 циклов полного замораживания/оттаивания.

В герметичной упаковке смесь может храниться до одного года.

Область применения

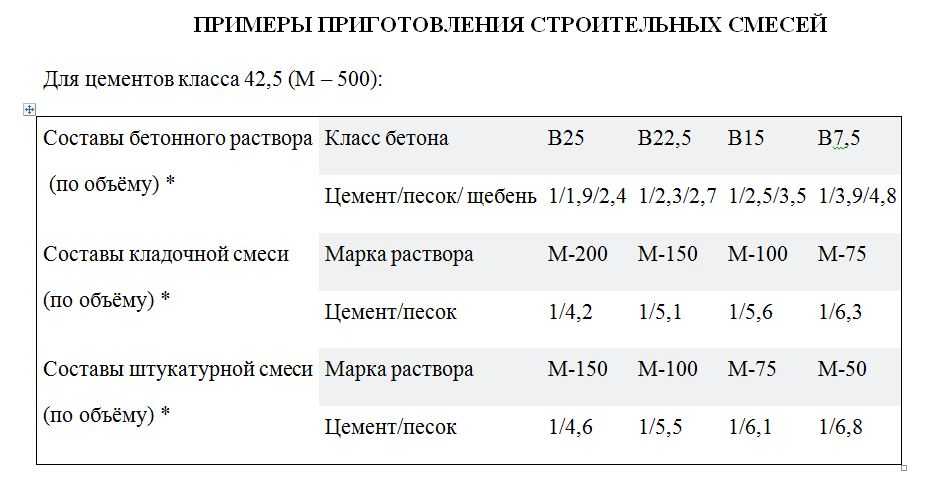

Портландцемент М500 применяется для приготовления тяжелого бетона, кладочного и штукатурного раствора. Бетонные и железобетонные изделия на основе данного цемента отличаются высокой прочностью, стабильностью, устойчивостью к воздействию агрессивных сред, долговечностью. Цемент 500-й марки с успехом используется при возведении ответственных строительных сооружений гражданского и промышленного назначения:

Бетонные и железобетонные изделия на основе данного цемента отличаются высокой прочностью, стабильностью, устойчивостью к воздействию агрессивных сред, долговечностью. Цемент 500-й марки с успехом используется при возведении ответственных строительных сооружений гражданского и промышленного назначения:

- для закладывания фундаментов масштабных объектов;

- при изготовлении тротуарной плитки, керамзитобетонных блоков и других строительно-отделочных материалов;

- для возведения мостовых переходов и других несущих конструкций;

- при возведении гидротехнических сооружений;

- Для заливки свайных фундаментов на подтопляемых грунтах;

- при строительстве современных автомагистралей и т.д.

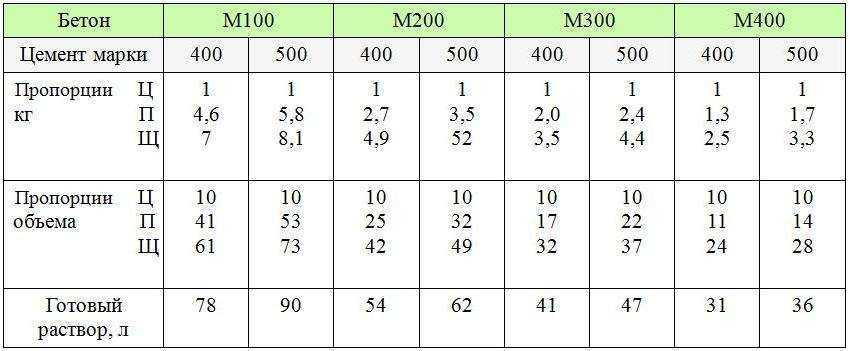

Нормы расхода цемента М500

Как показывает практика, выгоднее покупать портландцемент более высокой марки. К примеру, при выборе М500 для приготовления бетона и кладочного раствора потребуется приблизительно на 15% меньше, чем цемента более низкой марки М400. Это удобнее и в плане транспортировки.

Это удобнее и в плане транспортировки.

Для приготовления одного кубического метра бетона распространенной марки М200 достаточно купить 400 кг (8 стандартных мешков) цемента М500.

Для более простого и понятного расчета количества необходимого цемента можно воспользоваться формулой: для бетонных конструкций, которые не подвергаются большой нагрузке будет достаточно смешать цемент М500 с песком в соотношении 1 к 5.

Для закладки фундаментов, заливки перекрытий и других ответственных элементов пропорция должна составлять не менее 1:3. Для приготовления кладочного раствора строители обычно руководствуются соотношением 1:4.

Цемент: характеристики, свойства, состав, вредные компоненты и применение

РЕКЛАМА:

В этой статье мы обсудим: 1. Характеристики цемента. 2. Свойства цемента. 3. Состав. 4. Функции ингредиентов. Мельницы 10. Полевые испытания 11. Хранение 12. Использование.

Характеристики цемента:Ниже приведены характеристики цемента:

(i) Цвет цемента должен быть равномерно серым с зеленоватым оттенком. Он указывает на избыток извести или глины и степень обгорания.

Он указывает на избыток извести или глины и степень обгорания.

РЕКЛАМА:

(ii) Он должен быть гладким при прикосновении или растирании между пальцами.

(iii) Если рука находится в мешке с цементом или в куче цемента, она должна быть прохладной, а не теплой.

(iv) В нем не должно быть твердых комков.

(v) Он не должен содержать избытка кремнезема, извести, глинозема или щелочей.

РЕКЛАМА:

(vi) Избыточное количество глины и ила в цементе дает землистый цемент.

Ниже приведены физические, механические и химические свойства цемента-

.Физические свойства цемента:

Ниже приведены важные физические свойства хорошего цемента, которые в первую очередь зависят от его химического состава, полноты обжига и тонкости помола:

РЕКЛАМА:

(i) Придает прочность кладке.

(ii) Это превосходный связующий материал.

(iii) Легко обрабатывается.

(iv) Обладает хорошей влагостойкостью.

РЕКЛАМА:

(v) Обладает хорошей пластичностью.

(vi) Застывает или рано затвердевает.

(vii) Тонкая паста из цемента с водой должна быть липкой между пальцами.

(viii) Цемент, брошенный в воду, должен тонуть и не всплывать на поверхность.

РЕКЛАМА:

(ix) Частицы должны иметь однородную крупность. Чтобы получить представление о крупности, рассчитывают удельную поверхность частиц цемента. Удельная поверхность является мерой встречаемости частиц среднего размера, которая должна быть не менее 2250 см 2 /г.

(x) Консистенцию цемента следует проверять с помощью прибора Вика. Если осадка плунжера находится на расстоянии от 5 мм до 7 мм от дна формы, вода добавлена правильно, в противном случае повторите процесс с другим процентным содержанием воды, пока не будет достигнуто желаемое проникновение.

(xi) Начальное время схватывания обычного цемента составляет около 30 минут. Время начального схватывания – это интервал между добавлением воды в цемент и стадией, когда квадратная игла аппарата Вика перестает полностью проникать.

Время начального схватывания – это интервал между добавлением воды в цемент и стадией, когда квадратная игла аппарата Вика перестает полностью проникать.

(xii) Время окончательного схватывания обычного цемента составляет около 10 часов. Окончательное время схватывания представляет собой разницу между временем добавления воды в цемент и временем, необходимым для того, чтобы игла с кольцевой муфтой аппарата Вика перестала отпечатываться на испытательном образце.

(xiii) Цемент должен быть проверен на прочность с использованием прибора Ле Шателье. Этот тест предназначен для обнаружения присутствия несвязанной извести в цементе. Расширение цемента после нагрева и охлаждения формы не должно превышать 10 мм.

Механические свойства цемента:

(i) Прочность на сжатие по истечении 3 дней должна быть не менее 11,5 Н/мм 2 и по истечении 7 дней не менее 17,5 Н/мм 2 .

(ii) Прочность на растяжение по истечении 3 дней должна быть не менее 2 Н/мм 2 и по истечении 7 дней не менее 2,50 Н/мм 2 .

Химические свойства цемента:

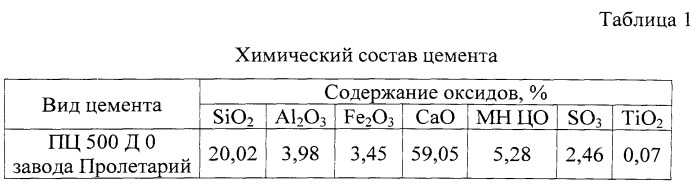

(i) Соотношение процентного содержания оксида алюминия и оксида железа не должно быть менее 0,66.

(ii) Отношение процентного содержания извести к глинозему, оксиду железа и кремнезему, известное как коэффициент насыщения известью (LSF), не должно быть менее 0,66 и не должно превышать 1,02.

iii) Общие потери при прокаливании не должны превышать 4%.

(iv) Общее содержание серы не должно превышать 2,75%.

(v) Масса нерастворимого остатка не должна превышать 1,50%.

(vi) Масса оксида магния не должна превышать 5 процентов.

Состав рядового цемента:Обыкновенный цемент содержит два основных компонента, а именно глинистый и известняковый. В глинистых породах преобладает глина, а в известковых — карбонат кальция. Типичный химический анализ хорошего рядового цемента вместе с желаемым диапазоном приведен в таблице 6-1.

Функции цемента Ингредиенты:Компоненты обычного цемента, как указано выше, выполняют следующие функции:

(1) Известь (CaO):

Это важный компонент цемента, и его пропорции должны тщательно соблюдаться. Избыток извести делает цемент непрочным и вызывает его расширение и разрушение. С другой стороны, если извести не хватает, прочность цемента снижается, что приводит к быстрому схватыванию цемента.

Избыток извести делает цемент непрочным и вызывает его расширение и разрушение. С другой стороны, если извести не хватает, прочность цемента снижается, что приводит к быстрому схватыванию цемента.

(2) Силикагель (SiO 2 ):

Это также важный ингредиент цемента, который придает прочность цементу благодаря образованию двухкальциевых и трехкальциевых силикатов. Если кремнезем присутствует в избыточном количестве, прочность цемента увеличивается, но в то же время увеличивается время его схватывания.

(3) Глинозем (Al 2 O 3 ):

Этот ингредиент придает цементу свойство быстрого схватывания. Он действует как флюс и снижает температуру спекания. Однако высокая температура необходима для образования подходящего типа цемента, и, следовательно, оксид алюминия не должен присутствовать в избыточном количестве, так как он ослабляет цемент.

(4) Сульфат кальция (CaSO 4 ):

Этот ингредиент находится в форме гипса, и его функция заключается в увеличении времени начального схватывания цемента.

(5) Оксид железа (Fe 2 O 3 ):

Этот ингредиент придает цементу цвет, твердость и прочность.

(6) Магнезия (MgO):

Этот ингредиент, если присутствует в небольшом количестве, придает цементу твердость и цвет. Высокое содержание магнезии делает цемент непрочным.

(7) Сера (S):

Очень небольшое количество серы полезно для изготовления прочного цемента. Если его избыток, это приводит к тому, что цемент становится непрочным.

(8) Щелочи:

Большая часть щелочей, присутствующих в сырье, при нагревании уносится дымовыми газами, а цемент содержит лишь небольшое количество щелочей. При избытке их в цементе они вызывают ряд неприятностей, таких как щелочно-агрегатная реакция, высолы и окрашивание при использовании в бетоне, кирпичной кладке или кладочном растворе.

Вредные компоненты цемента:Присутствие следующих двух оксидов отрицательно влияет на качество цемента:

(i) Оксиды щелочных металлов K 2 O и Na 2 O

(ii) Оксид магния MgO.

Если количество оксидов щелочных металлов превышает 1 процент, это приводит к разрушению бетона, изготовленного из этого цемента. Точно так же, если содержание оксида магния превышает 5 процентов, он вызывает трещины после затвердевания раствора или бетона. Это связано с тем, что оксид магния, обожженный при температуре около 1500°С, очень медленно гасится при смешивании с водой.

Закрепляющее действие цемента:Когда в цемент добавляется вода, ингредиенты цемента вступают в химическую реакцию с водой и образуют различные сложные химические соединения. Образование этих соединений не является одновременным. Но схватывание цемента продолжается длительное время. Смешивание цемента и воды приводит к образованию липкой цементной пасты, которая постепенно загустевает, пока не достигнет состояния, похожего на камень.

Установлено, что обычный цемент достигает около 70% своей окончательной прочности за 28 дней и около 9 дней.0% от своей окончательной прочности в течение одного года или около того.

Ниже перечислены важные соединения, образующиеся при схватывании цемента:

(1) Трехкальциевый алюминат (3CaO, Al

Это соединение образуется примерно через 24 часа после добавления воды в цемент.

(2) Тетракальций алюмоферрит (4CaO, AI 2 O 3 , Fe 2 O 3 ):

Это соединение также образуется примерно через 24 часа после добавления воды в цемент.

(3) Трехкальциевый силикат (3CaO, SiO 2 ):

Это соединение образуется примерно через неделю после добавления воды в цемент и в основном отвечает за придание прочности цементу в ранний период схватывания.

(4) Двухкальциевый силикат (2CaO, SiO 2 ):

Это соединение образуется очень медленно и, следовательно, отвечает за придание прочности цементу.

Вышеуказанные четыре основных минерала в обычном портландцементе обозначаются кратко как C 3 A, C 4 AF, C 3 S и C 2 S соответственно, а их относительные пропорции, выраженные в процентах, составляют: следует –

При добавлении воды в цемент быстрее всего реагирует с водой C 3 A, а в порядке убывания скорости C 4 AF, C 3 S и C 2 S.

В начальный период твердения прирост прочности С 2 S невелика и составляет около 15% от гидратации С 3 S. Через 28 дней гидратация С 3 S практически заканчивается, а гидратация С 2 S только реально начинается в то время. Поэтому, когда требуется высокопрочный бетон в короткие сроки, цемент изготавливают с высоким содержанием C 3 S.

С другой стороны, если на более позднем этапе требуется высокопрочный бетон, как в случае гидротехнических сооружений, цемент изготавливают с повышенным содержанием С 2 С.

Затвердевание бетона значительно ускоряется под действием C

В зависимости от минералогического состава клинкера в процентах портландцемент можно условно разделить на следующие группы:

Цементный завод: Место цементного завода следует выбирать тщательно.

Ниже приведены основные факторы, на которые следует обратить внимание при выборе площадки для предлагаемого цементного завода:

(1) Климатические условия:

Площадка для цементного завода должна быть выбрана таким образом, чтобы ее климатические условия были благоприятны для производства цемента.

(2) Труд:

Площадка должна быть такой, чтобы можно было легко и экономично приобрести необходимую рабочую силу.

(3) Рынок:

Площадка для цементного завода должна быть по возможности ближе к рынку сбыта. Это снизит стоимость транспортировки и сведет к минимуму вероятность порчи цемента во время транспортировки.

(4) Мощность:

Также следует учитывать доступность электроэнергии и топлива по экономичным ценам.

(5) Сырье:

Они должны быть легко и постоянно доступны на рассматриваемой территории.

(6) Транспортные средства:

Место для цементного завода должно быть таким, чтобы были доступны транспортные средства для сырья и готовой продукции.

(7) Разное:

Рядом с площадкой для цементного завода необходимо наличие парков, скверов, баз отдыха и т.п. Такие меры были бы полезны для отдыха офицеров и рабочих завода.

Вышеуказанные условия предназначены для идеального места для цементного завода. Получить такой сайт на практике сложно, если не невозможно. Поэтому становится необходимым выбрать сайт, который удовлетворяет большинству условий, упомянутых выше.

Упаковка цемента:Фасовка цемента в нашей стране в основном производится в обычные джутовые или джутовые мешки. Эти пакеты оказались удовлетворительными контейнерами, поскольку их форма и размер делают их удобными в обращении. При правильном обращении они могут совершить от трех до пяти поездок с завода к потребителям цемента.

Однако основные недостатки такой упаковки следующие:

(i) На каждом этапе обработки некоторая часть цемента, содержащегося в джутовом мешке, теряется.

(ii) Даже после опорожнения мешка с цементом в мешке остается небольшое количество цемента, и поэтому невозможно использовать все содержимое мешка.

(iii) Такая упаковка приводит к загрязнению воздуха.

(iv) Работа с джутовыми мешками оказывается вредной для здоровья рабочего, поскольку он вдыхает значительное количество частиц цемента во время транспортировки таких мешков.

(v) На качество цемента влияет попадание влаги из атмосферы.

Для улучшения качества упаковочных мешков Национальный совет по цементу и строительным материалам разработал усовершенствованный джутовый мешок с плотной конструкцией. Такие мешки технически превосходят обычные джутовые мешки, и ожидается, что они существенно уменьшат потери цемента из-за просачивания и проникновения влаги.

Правительство сделало обязательной упаковку цемента в эти мешки. Индии. В настоящее время производители предлагают различные упаковочные пакеты и имеют на них четкую маркировку для определения типа цемента и названия производителя.

Некоторые другие рекомендации:

(i) Пластиковые и бумажные мешки больше подходят для защиты цемента от влаги.

(ii) Существует рынок мешков или упаковок небольшого размера, содержащих 1 кг, 2 кг, 5 кг и 10 кг. Это удовлетворит потребности потребителей, нуждающихся в малом количестве цемента для сельских и городских домов.

(iii) Должны быть разработаны специальные виды транспорта и погрузочно-разгрузочные сооружения для удовлетворения потребностей крупных покупателей.

Цемент по всему миру фасуется навалом и в розничную упаковку. В нашей стране он в основном упаковывается в пакеты по 50 кг, тогда как в других странах широко распространены биг-бэги по 200 кг. В последнее время наблюдается сдвиг в сторону потребительских предпочтений, концепции прочности, удобства и стандарта упаковки.

В развитых странах цемент упаковывают в многослойные полипропиленовые бумажно-ламинированные мешки. Эти пакеты изготовлены из полипропиленовой ткани и ламинированы изнутри крафт-бумагой.

Эти мешки становятся популярными в настоящее время и, вероятно, со временем заменят обычные джутовые мешки и в нашей стране, так как обладают следующими преимуществами:

(i) Упаковка цемента в эти мешки обеспечивает желаемое качество и количество продукта и, таким образом, интересы потребителей.

(ii) Эти сумки привлекательны и приличны на вид. Процесс обработки становится легким, простым и гигиеничным.

(iii) Эти мешки легкие и защищают цемент от влаги.

(iv) Эти сумки также имеют очень хорошую стоимость при перепродаже. Как только они порвутся или изуродуются, они станут полезными, как брезент. Следовательно, бедные обитатели хижин могут использовать эти мешки для покрытия крыш своих хижин в сезон дождей или в качестве дождевика.

(v) Эти мешки предотвращают или останавливают кражу цемента во время заполнения, хранения, транспортировки, распределения и т. д.

(vi) Потери цемента полностью исключены, так как они герметичны. Потери цемента в обычном джутовом мешке ограничены 4% согласно BIS. Из-за огромного роста производства цемента потребность в мешках для упаковки цемента, вероятно, достигнет цифры в 100 крор мешков каждый год, и, таким образом, можно оценить огромную экономию цемента, которая может быть достигнута при использовании этих мешков. Поэтому пора серьезно задуматься о фасовке цемента в многослойные полипропиленовые мешки.

Поэтому пора серьезно задуматься о фасовке цемента в многослойные полипропиленовые мешки.

(vii) Среднее перемещение цемента в нашей стране составляет около 750 км, и во время этого перемещения происходит множество многократных погрузочно-разгрузочных работ. Поскольку цемент является гигроскопичным материалом, его свойства изменяются под воздействием воздуха и влаги. Таким образом, крайне важно обеспечить правильный вид упаковки.

Шаровые и трубчатые мельницы :Эти мельницы используются для измельчения сырья или смеси сырья или клинкеров. Шаровые мельницы используются для предварительного измельчения, а трубчатые – для окончательного измельчения.

На рис. 6-5 показан вертикальный разрез типичной шаровой мельницы. Он представляет собой стальной цилиндр диаметром от 2 м до 2,50 м и длиной от 1,80 м до 2 м.

Цилиндр расположен в горизонтальном положении и вращается вокруг стального вала. На внутренней стороне цилиндра закреплены перфорированные изогнутые пластины. Концы этих пластин перекрывают друг друга. Цилиндр частично заполнен стальными шариками размером от 50 мм до 120 мм.

Концы этих пластин перекрывают друг друга. Цилиндр частично заполнен стальными шариками размером от 50 мм до 120 мм.

Действие шаровой мельницы очень простое. Измельчаемый материал подается сверху. Когда мельница вращается вокруг своей горизонтальной оси, стальные шарики ударяются о перфорированные изогнутые пластины и при этом дробят материал. Этот измельченный материал проходит через внутреннее сито, а затем через внешнее сито. Он собирается из выпускного отверстия в нижней части наружного корпуса мельницы.

На рис. 6-6 показан продольный разрез типичной трубной мельницы. Он представляет собой длинный горизонтальный стальной цилиндр диаметром около 1,50 м и длиной от 7 до 10 м. Цилиндр частично заполнен стальными шариками размером от 20 до 25 мм. p Вход для кормления.

Действие трубной мельницы аналогично действию шаровой мельницы. А вот тонкий помол достигается за счет стальных шариков меньшего размера. Для подачи материала в мельницу предусмотрен шнек. Измельченный материал собирается в выходной воронке. В случае крупномасштабного производства можно использовать воздушные сепараторы для отделения тонкоизмельченных частиц. В этом устройстве поток воздуха используется для уноса мелкодисперсных частиц.

Измельченный материал собирается в выходной воронке. В случае крупномасштабного производства можно использовать воздушные сепараторы для отделения тонкоизмельченных частиц. В этом устройстве поток воздуха используется для уноса мелкодисперсных частиц.

Для совмещения предварительного и окончательного помола можно использовать отсековую мельницу или многокамерную мельницу. Такая мельница имеет разные камеры или секции, в которых размещены стальные шары разных размеров. Материал, подлежащий измельчению, последовательно проходит через камеры. Сначала располагаются камеры со стальными шариками большего размера, за ними следуют камеры со стальными шариками меньшего размера.

Таким образом, мельница с отсеками сочетает в себе действие шаровой мельницы и трубной мельницы. Это приводит к экономии площади и упрощает процесс шлифования. Стоимость помола также получается меньше за счет установки такой мельницы.

Полевые испытания цемента :Следующие четыре полевых испытания могут быть проведены для приблизительной оценки качества цемента:

(1) Цвет

(2) Физические свойства

(3) Наличие комков

(4) Прочность.

(1) Цвет:

Цвет цемента должен быть однородным. Он должен быть типичного для цемента цвета, т. е. серого цвета с легким зеленоватым оттенком. Это не всегда надежный тест. Но это указывает на избыток извести или глины и степень обгорания.

(2) Физические свойства:

Цемент должен быть гладким при прикосновении или растирании между пальцами. Если он ощущается шероховатым, это указывает на фальсификацию с песком. Если рука опущена в мешок или кучу цемента, она должна быть прохладной, а не теплой. Если в ведро с водой бросить небольшое количество цемента, он должен утонуть, а не всплывать на поверхность.

Тонкая паста из цемента с водой должна быть липкой между пальцами. Если цемент содержит слишком много толченой глины и ила в качестве примеси, паста будет давать землистый запах.

(3) Наличие комков:

В цементе не должно быть твердых комков. Такие комки образуются при поглощении влаги из атмосферы. Любой мешок цемента, содержащий такие комки, следует выбраковывать.

(4) Прочность:

Прочность цемента можно приблизительно определить следующими способами:

(i) Изготавливаются брикеты с тощим или слабым раствором. Размер брикета может быть около 75 мм х 25 мм х 12 мм. Соотношение цемента и песка может быть 1:6. Брикеты погружают в воду на 3 дня. Если цемент хорошего качества, такие брикеты не будут легко ломаться, и их будет трудно преобразовать в порошкообразную форму.

(ii) Готовят цементный блок размером 25 мм x 25 мм и длиной 200 мм и погружают его на 7 дней в воду. Затем его укладывают на опоры на расстоянии 150 мм друг от друга и нагружают весом 340 Н. Блок не должен иметь признаков разрушения.

(iii) Густую пасту из цемента с водой готовят на куске толстого стекла и выдерживают под водой в течение 24 часов. Он должен схватиться и не треснуть.

Хранение цемента : Цемент следует хранить бережно. В противном случае он может впитать влагу из атмосферы и стать бесполезным для строительных работ.

При хранении цемента необходимо соблюдать следующие меры предосторожности:

(1) Влажность:

Установлено, что если влага удерживается от цемента, то цемент сохраняет свои качества в течение неопределенного периода времени. Поглощение одного-двух процентов влаги не оказывает заметного влияния на качество цемента. Но если влагопоглощение превышает 5 процентов, цемент становится совершенно бесполезным. Следовательно, когда цемент должен храниться в течение длительного периода, его следует хранить в герметичных контейнерах.

(2) Срок хранения:

Сыпучий цемент можно хранить неограниченное время в герметичных контейнерах. Но желательно избегать хранения цемента в джутовых мешках более 3-х месяцев. Если это неизбежно, следует испытать цемент, чтобы убедиться в его свойствах.

(3) Сваи:

Мешки с цементом сложены штабелями. Экономично формировать кучу из 10 мешков цемента. Расстояние между штабелями цементных мешков и наружными стенами здания должно составлять около 300 мм. Между сваями должны быть предусмотрены проходы шириной около 900 мм.

Между сваями должны быть предусмотрены проходы шириной около 900 мм.

Для длительного хранения верх и низ штабелей следует накрыть брезентом или водонепроницаемой бумагой.

(4) Качество цемента:

Цемент тонкого помола более активен и, следовательно, быстрее поглощает влагу из атмосферы. Следовательно, следует принимать чрезвычайные меры предосторожности для хранения мелкоизмельченного цемента.

(5) Удаление цемента:

При снятии мешков с цементом со свай достаточной высоты ступени следует формировать, вынимая два-три мешка из передних свай. Целесообразно также удалять цемент в порядке срока его хранения, т.е. цемент, хранившийся ранее, должен быть извлечен первым. Другими словами, следует соблюдать правило «первым пришел — первым вышел».

(6) Складские помещения:

Для хранения цемента в течение достаточно длительного периода должны быть сооружены складские навесы специальной конструкции. Стены, крыша и пол таких навесов должны быть водонепроницаемыми.

Необходимо предусмотреть несколько маленьких окон, и они должны быть плотно закрыты. Пол должен быть над землей. При необходимости должен быть предусмотрен дренаж для отвода воды, скопившейся вблизи такого навеса. Для определения размеров складского навеса установлено, что на 20 мешков или 10 кН цемента потребуется около 1 м 3 пространства.

Следует отметить, что цемент, даже при хранении в самых благоприятных условиях, при длительном хранении теряет свою активность. Например, продолжительность хранения 3 месяца и 12 месяцев вызовет снижение активности цемента примерно на 20% и 40% соответственно.

Следовательно, рекомендуется повторно активировать цемент, хранящийся в течение длительного периода времени. Наиболее эффективным способом обработки такого цемента является виброизмельчение, обеспечивающее большую тонкость помола цемента и делающее его пригодным для использования.

Использование цемента : В настоящее время цемент широко применяется при строительстве различных инженерных сооружений. Он оказался одним из ведущих инженерных материалов современности и не имеет конкурентов в производстве и применении.

Он оказался одним из ведущих инженерных материалов современности и не имеет конкурентов в производстве и применении.

Ниже приведены различные возможные применения цемента:

(i) Цементный раствор для кладочных работ, штукатурки, расшивки и т. д.

(ii) Бетон для укладки полов, крыш и изготовления перемычек, балок, навесов, лестниц, колонн и т. д.

(iii) Строительство важных инженерных сооружений, таких как мосты, водопропускные трубы, дамбы, туннели, водохранилища, маяки, доки и т. д.

(iv) Строительство резервуаров для воды, колодцев, теннисных кортов, септиктенков, фонарных столбов, дорог, телефонных будок и т. д.

(v) Изготовление соединений для водостоков, труб и т. д.

(vi) Производство сборных труб, свай, садовых сидений, художественно оформленных урн, цветочных горшков и т. д., мусоросборников, столбов для ограждений и т. д.

(vii) Подготовка фундаментов, водонепроницаемых полов, пешеходных дорожек и т. д.

д.

Главная ›› Машиностроение ›› Материалы ›› Цемент

Физические и химические свойства цемента

Цемент, популярный вяжущий материал, является очень важным материалом для гражданского строительства. В этой статье рассматриваются физические и химические свойства цемента, а также методы проверки свойств цемента.

Физические свойства цемента

Различные смеси цемента, используемые в строительстве, характеризуются своими физическими свойствами. Некоторые ключевые параметры контролируют качество цемента. Физические свойства хорошего цемента основаны на:

- тонкость цемента

- Расположная

- Консистенция

- Прочность

- Установка времени

- Жиль гидратации

- Потеря

- Бул -дел

- . подробности в следующем сегменте. Кроме того, вы найдете имена тестов, связанные с этими физическими свойствами.

Крупность цемента

Размер частиц цемента – это его крупность.

Требуемая крупность хорошего цемента достигается за счет измельчения клинкера на последнем этапе процесса производства цемента. Поскольку скорость гидратации цемента напрямую связана с размером частиц цемента, тонкость помола цемента очень важна.

Требуемая крупность хорошего цемента достигается за счет измельчения клинкера на последнем этапе процесса производства цемента. Поскольку скорость гидратации цемента напрямую связана с размером частиц цемента, тонкость помола цемента очень важна.Прочность цемента

Прочность относится к способности цемента не давать усадку при затвердевании. Цемент хорошего качества сохраняет свой объем после схватывания без замедленного расширения, вызванного избытком свободной извести и магнезии.

Тесты:

Непрочность цемента может проявиться через несколько лет, поэтому тесты для обеспечения прочности должны определить этот потенциал.

- Тест Ле Шателье

Этот метод, выполняемый с помощью аппарата Ле Шателье, проверяет расширение цемента из-за извести. Цементную пасту (нормальной консистенции) помещают между предметными стеклами и погружают в воду на 24 часа при температуре 20+1°С. Его вынимают для измерения расстояния между индикаторами, затем возвращают под воду, доводят до кипения через 25-30 мин и варят в течение часа. После охлаждения прибора снова измеряют расстояние между точками индикатора. В цементе хорошего качества расстояние не должно превышать 10 мм.

После охлаждения прибора снова измеряют расстояние между точками индикатора. В цементе хорошего качества расстояние не должно превышать 10 мм. - Автоклавное испытание

Цементное тесто (нормальной консистенции) помещают в автоклав (паровой аппарат высокого давления) и медленно доводят до 2,03 МПа, после чего выдерживают там 3 часа. Изменение длины образца (после постепенного доведения автоклава до комнатной температуры и давления) измеряют и выражают в процентах. Требование к цементу хорошего качества – автоклавное расширение не более 0,80%.

Стандартное автоклавное испытание : AASHTO T 107 и ASTM C 151: Автоклавное расширение портландцемента.

Консистенция цемента

Текучесть цементного теста определяется его консистенцией.

Измеряется тестом Вика.

В тесте Вика Цементное тесто нормальной консистенции отбирают в аппарате Вика. Плунжер аппарата опускают до касания верхней поверхности цемента.

Плунжер проникает в цемент на определенную глубину в зависимости от консистенции. Говорят, что цемент имеет нормальную консистенцию, когда поршень проникает на 10 ± 1 мм.

Плунжер проникает в цемент на определенную глубину в зависимости от консистенции. Говорят, что цемент имеет нормальную консистенцию, когда поршень проникает на 10 ± 1 мм.Прочность цемента

Измеряются три типа прочности цемента – сжатие, растяжение и изгиб. На прочность влияют различные факторы, такие как водоцементное отношение, соотношение цемента и мелкого заполнителя, условия отверждения, размер и форма образца, способ формования и смешивания, условия нагрузки и возраст. При испытании на прочность необходимо учитывать следующее:

- Прочность цементного раствора и прочность цементного бетона напрямую не связаны. Прочность цемента — это всего лишь мера контроля качества.

- Испытания на прочность проводят на цементной смеси, а не на цементном тесте.

- Цемент со временем набирает прочность, поэтому следует указать конкретное время проведения испытания.

Прочность на сжатие

Это наиболее распространенный тест на прочность.

Берется образец для испытаний (50 мм) и подвергается сжимающей нагрузке до разрушения. Последовательность загрузки должна быть в пределах 20 секунд и 80 секунд.

Берется образец для испытаний (50 мм) и подвергается сжимающей нагрузке до разрушения. Последовательность загрузки должна быть в пределах 20 секунд и 80 секунд.Стандартные тесты:

- AASHTO T 106 и ASTM C 109: Прочность на сжатие гидравлических цементных растворов (с использованием кубических образцов 50 мм или 2 дюйма)

- ASTM C 349: Прочность на сжатие гидравлических цементных растворов (с использованием частей призм, сломанных при изгибе)

Прочность на растяжение

Хотя это тест был обычным явлением в первые годы производства цемента, теперь он не дает никакой полезной информации о свойствах цемента.

Прочность на изгиб

На самом деле это мера прочности на растяжение при изгибе. Испытание проводится в балке из цементного раствора 40 x 40 x 160 мм, которая нагружается в ее центральной точке до разрушения.

Стандартный тест:

- ASTM C 348: Прочность на изгиб гидравлических цементных растворов

Время схватывания цемента

Цемент схватывается и затвердевает при добавлении воды.

Это время схватывания может варьироваться в зависимости от множества факторов, таких как крупность цемента, соотношение цемента и воды, химический состав и примеси. Цемент, используемый в строительстве, должен иметь не слишком низкое начальное время схватывания и не слишком большое конечное время схватывания. Следовательно, измеряются два времени схватывания:

Это время схватывания может варьироваться в зависимости от множества факторов, таких как крупность цемента, соотношение цемента и воды, химический состав и примеси. Цемент, используемый в строительстве, должен иметь не слишком низкое начальное время схватывания и не слишком большое конечное время схватывания. Следовательно, измеряются два времени схватывания:- Начальное схватывание: Когда паста начинает заметно затвердевать (обычно это происходит в течение 30-45 минут)

- Окончательное схватывание: Когда цемент затвердевает, способность выдерживать некоторую нагрузку (происходит менее 10 часов)

Опять же, время схватывания также может быть показателем степени гидратации.

Стандартные испытания:

- AASHTO T 131 и ASTM C 191: время схватывания гидравлического цемента с помощью иглы Вика

- AASHTO T 154: время схватывания гидравлического цемента с помощью иглы Гиллмора

- ASTM C 266: Время схватывания гидравлического цементного теста с помощью игл Гиллмора

Теплота гидратации

Когда к цементу добавляется вода, происходит реакция, которая называется гидратацией.

При гидратации выделяется тепло, которое может повлиять на качество цемента, а также способствовать поддержанию температуры отверждения в холодную погоду. С другой стороны, при большом выделении тепла, особенно в больших конструкциях, это может вызвать нежелательное напряжение. На теплоту гидратации больше всего влияет C 3 S и C 3 A присутствуют в цементе, а также по водоцементному отношению, крупности и температуре отверждения. Теплоту гидратации портландцемента рассчитывают путем определения разницы между сухим и частично гидратированным цементом (полученной путем сравнения их на 7-й и 28-й дни).

При гидратации выделяется тепло, которое может повлиять на качество цемента, а также способствовать поддержанию температуры отверждения в холодную погоду. С другой стороны, при большом выделении тепла, особенно в больших конструкциях, это может вызвать нежелательное напряжение. На теплоту гидратации больше всего влияет C 3 S и C 3 A присутствуют в цементе, а также по водоцементному отношению, крупности и температуре отверждения. Теплоту гидратации портландцемента рассчитывают путем определения разницы между сухим и частично гидратированным цементом (полученной путем сравнения их на 7-й и 28-й дни).Стандартный тест:

ASTM C 186: Теплота гидратации гидравлического цемента

Потеря воспламенения

Нагревание образца цемента при 900–1000°C (т. е. до получения постоянной массы) вызывает потерю массы . Эту потерю веса при нагревании рассчитывают как потерю воспламенения. Неправильное и продолжительное хранение или фальсификация во время транспортировки или пересылки могут привести к предварительной гидратации и карбонизации, на оба из которых может указывать повышенная потеря воспламенения.

Стандартный тест:

AASHTO T 105 и ASTM C 114: Химический анализ гидравлического цемента

Насыпная плотность

Когда цемент смешивается с водой, вода заменяет участки, где обычно присутствует воздух. Из-за этого насыпная плотность цемента не имеет большого значения. Цемент имеет различный диапазон плотности в зависимости от процентного содержания цементного состава. Плотность цемента может составлять от 62 до 78 фунтов на кубический фут.

Удельный вес (относительная плотность)

Удельный вес обычно используется в расчетах пропорций смеси. Портландцемент имеет удельный вес 3,15, но другие типы цемента (например, портландцемент с доменным шлаком и портландцемент с пуццоланом) могут иметь удельный вес около 2,90.

Стандартный тест:

AASHTO T 133 и ASTM C 188: Плотность гидравлического цемента

Химические свойства цемента

Сырьем для производства цемента являются известняк (кальций), песок или глина (кремний), боксит ( алюминий) и железная руда, и могут включать ракушки, мел, мергель, сланцы, глину, доменный шлак, сланец.

Химический анализ цементного сырья дает представление о химических свойствах цемента.

Химический анализ цементного сырья дает представление о химических свойствах цемента.- Трехкальциевый алюминат (C3A)

Низкое содержание C3A делает цемент устойчивым к сульфатам. Гипс уменьшает гидратацию С 3 А, что высвобождает много тепла на ранних стадиях гидратации. C3A не обеспечивает больше, чем небольшое количество силы.

Цемент типа I: содержит до 3,5 % SO 3 (в цементе, содержащем более 8 % C 3 A)

Цемент типа II: содержит до 3 % SO 3 (в цементе, содержащем менее 8 % С 3 A) - Трехкальциевый силикат (C 3 S)

C3S вызывает быструю гидратацию, а также затвердевание и отвечает за раннее увеличение прочности цемента при начальном схватывании. - Двухкальциевый силикат (C 2 S)

В отличие от трехкальциевого силиката, который способствует раннему набору прочности, двухкальциевый силикат в цементе способствует набору прочности через неделю.

- Феррит (C 4 AF)

Феррит является флюсом. Это снижает температуру плавления сырья в печи с 3000°F до 2600°F. Хотя он быстро гидратируется, он не сильно влияет на прочность цемента. - Магнезия (MgO)

В процессе производства портландцемента магнезия используется в качестве сырья на заводах сухого способа. Избыточное количество магнезии может сделать цемент ненадежным и расширяющимся, но небольшое его количество может повысить прочность цемента. Производство цемента на основе MgO также вызывает меньшие выбросы CO2. Все цементы ограничены содержанием 6% MgO. - Триоксид серы

Триоксид серы в избыточном количестве может сделать цемент непригодным для использования. - Оксид железа/оксид железа

Помимо придания прочности и твердости, оксид железа или оксид железа в основном отвечает за цвет цемента. - Щелочи

Количество оксида калия (K 2 O) и оксида натрия (Na 2 O) определяет содержание щелочи в цементе. Цемент, содержащий большое количество щелочи, может вызывать определенные трудности при регулировании времени схватывания цемента. Цемент с низким содержанием щелочи при использовании с хлоридом кальция в бетоне может вызвать обесцвечивание. В шлако-известковом цементе измельченный гранулированный доменный шлак сам по себе не является гидравлическим, а «активируется» добавлением щелочей. Существует необязательный предел общего содержания щелочи 0,60%, рассчитанный по уравнению Na 2 O + 0,658 K 2 O.

Цемент, содержащий большое количество щелочи, может вызывать определенные трудности при регулировании времени схватывания цемента. Цемент с низким содержанием щелочи при использовании с хлоридом кальция в бетоне может вызвать обесцвечивание. В шлако-известковом цементе измельченный гранулированный доменный шлак сам по себе не является гидравлическим, а «активируется» добавлением щелочей. Существует необязательный предел общего содержания щелочи 0,60%, рассчитанный по уравнению Na 2 O + 0,658 K 2 O. - Свободная известь

Свободная известь, которая иногда присутствует в цементе, может вызвать расширение. - Микрокремнезем

Кремниевая пыль добавляется в цементный бетон для улучшения различных свойств, особенно прочности на сжатие, сопротивления истиранию и прочности сцепления. Хотя время схватывания увеличивается за счет добавления микрокремнезема, он может обеспечить исключительно высокую прочность.

- Тест Ле Шателье

Требуемая крупность хорошего цемента достигается за счет измельчения клинкера на последнем этапе процесса производства цемента. Поскольку скорость гидратации цемента напрямую связана с размером частиц цемента, тонкость помола цемента очень важна.

Требуемая крупность хорошего цемента достигается за счет измельчения клинкера на последнем этапе процесса производства цемента. Поскольку скорость гидратации цемента напрямую связана с размером частиц цемента, тонкость помола цемента очень важна. После охлаждения прибора снова измеряют расстояние между точками индикатора. В цементе хорошего качества расстояние не должно превышать 10 мм.

После охлаждения прибора снова измеряют расстояние между точками индикатора. В цементе хорошего качества расстояние не должно превышать 10 мм. Плунжер проникает в цемент на определенную глубину в зависимости от консистенции. Говорят, что цемент имеет нормальную консистенцию, когда поршень проникает на 10 ± 1 мм.

Плунжер проникает в цемент на определенную глубину в зависимости от консистенции. Говорят, что цемент имеет нормальную консистенцию, когда поршень проникает на 10 ± 1 мм. Берется образец для испытаний (50 мм) и подвергается сжимающей нагрузке до разрушения. Последовательность загрузки должна быть в пределах 20 секунд и 80 секунд.

Берется образец для испытаний (50 мм) и подвергается сжимающей нагрузке до разрушения. Последовательность загрузки должна быть в пределах 20 секунд и 80 секунд. Это время схватывания может варьироваться в зависимости от множества факторов, таких как крупность цемента, соотношение цемента и воды, химический состав и примеси. Цемент, используемый в строительстве, должен иметь не слишком низкое начальное время схватывания и не слишком большое конечное время схватывания. Следовательно, измеряются два времени схватывания:

Это время схватывания может варьироваться в зависимости от множества факторов, таких как крупность цемента, соотношение цемента и воды, химический состав и примеси. Цемент, используемый в строительстве, должен иметь не слишком низкое начальное время схватывания и не слишком большое конечное время схватывания. Следовательно, измеряются два времени схватывания: При гидратации выделяется тепло, которое может повлиять на качество цемента, а также способствовать поддержанию температуры отверждения в холодную погоду. С другой стороны, при большом выделении тепла, особенно в больших конструкциях, это может вызвать нежелательное напряжение. На теплоту гидратации больше всего влияет C 3 S и C 3 A присутствуют в цементе, а также по водоцементному отношению, крупности и температуре отверждения. Теплоту гидратации портландцемента рассчитывают путем определения разницы между сухим и частично гидратированным цементом (полученной путем сравнения их на 7-й и 28-й дни).

При гидратации выделяется тепло, которое может повлиять на качество цемента, а также способствовать поддержанию температуры отверждения в холодную погоду. С другой стороны, при большом выделении тепла, особенно в больших конструкциях, это может вызвать нежелательное напряжение. На теплоту гидратации больше всего влияет C 3 S и C 3 A присутствуют в цементе, а также по водоцементному отношению, крупности и температуре отверждения. Теплоту гидратации портландцемента рассчитывают путем определения разницы между сухим и частично гидратированным цементом (полученной путем сравнения их на 7-й и 28-й дни).

Химический анализ цементного сырья дает представление о химических свойствах цемента.

Химический анализ цементного сырья дает представление о химических свойствах цемента.

Цемент, содержащий большое количество щелочи, может вызывать определенные трудности при регулировании времени схватывания цемента. Цемент с низким содержанием щелочи при использовании с хлоридом кальция в бетоне может вызвать обесцвечивание. В шлако-известковом цементе измельченный гранулированный доменный шлак сам по себе не является гидравлическим, а «активируется» добавлением щелочей. Существует необязательный предел общего содержания щелочи 0,60%, рассчитанный по уравнению Na 2 O + 0,658 K 2 O.

Цемент, содержащий большое количество щелочи, может вызывать определенные трудности при регулировании времени схватывания цемента. Цемент с низким содержанием щелочи при использовании с хлоридом кальция в бетоне может вызвать обесцвечивание. В шлако-известковом цементе измельченный гранулированный доменный шлак сам по себе не является гидравлическим, а «активируется» добавлением щелочей. Существует необязательный предел общего содержания щелочи 0,60%, рассчитанный по уравнению Na 2 O + 0,658 K 2 O.