Цинкование металлоконструкций холодное: процесс, ГОСТ, 6 составов для цинкования

Цинкование металлоконструкций — холодное и горячее цинкование металла в Москве

Завод Свайных Конструкций предлагает нанесение цинкового покрытия толщиной от 20 до 200 микрон различными способами. Стоимость услуг по оцинковке металла зависит от выбранного способа и объема заказа. Подробнее о стоимости услуг вы можете узнать, позвонив в наш офис.

Технологии нанесения цинка.

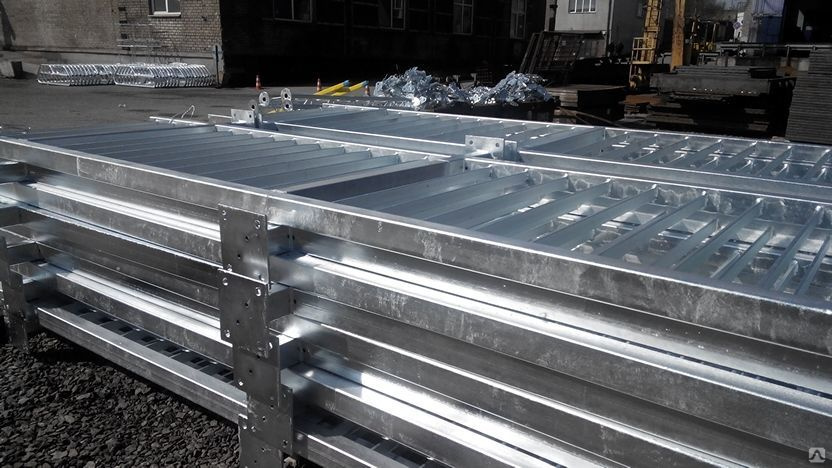

На сегодняшний день для защиты металлических изделий от коррозии применяются различные анодные покрытия. Одним из самых популярных методов защиты от коррозии является горячее цинкование стали. Данная технология представляет собой обработку поверхности заготовок слоем серебристо-белого металла или же его сплавом. Кроме этого, также производится цинковое насыщение поверхностных слоев металлической конструкции для защиты от коррозийных процессов.

Различные методы оцинковки давно применяются в самых разнообразных отраслях: строительстве, энергетике, газодобывающей, нефтедобывающей и нефтеперерабатывающей промышленности, сельском хозяйстве, автомобилестроении.

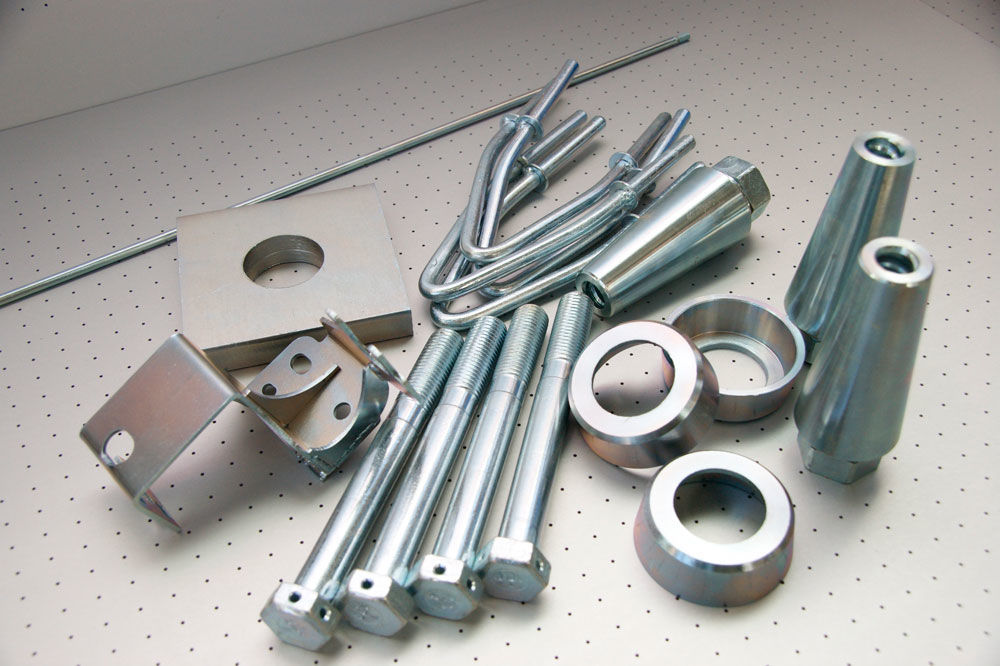

Хотя цинковая защита актуальна практически для любых металлических конструкций, чаще всего защищают:

- Металлоконструкции зданий.

- Оборудование, используемое на речных и морских судах.

- Опоры ЛЭП.

- Дорожные ограждения.

Популярность обработки различных изделий цинком очень легко объясняется. Во-первых, покрытие обладает высокой устойчивостью к различным внешним воздействиям, во-вторых, оно полностью безопасно, в-третьих, цены нанесения покрытия невелики. Стационарный потенциал покрытия на 0.2-0.3 мВ более отрицателен, чем железо, поэтому при воздействии агрессивных сред цинк растворяется медленнее за счет электрохимических реакций, соответственно, защищая ферритную подложку.

Цинковое покрытие – это лучшая защита металлоконструкции от коррозии в средах, значения кислотности которых близки к нейтральным. К примеру, в атмосфере, пресной и морской воде, почве. В сильнокислых или же сильнощелочных средах цинковое покрытие не будет обладать нужным уровнем стойкости.

Как наносятся цинковые покрытия.

Подобные покрытия наносятся путем электроосаждения, погружения в расплав, металлизации, напыления, химического осаждения, диффузии, испарения цинка в вакууме с последующей конденсацией паров на защищаемой поверхности.

Перед процедурой холодного цинкования или нанесения защитного покрытия по иной технологии любое металлическое изделие сначала предварительно обрабатывают для того, чтобы впоследствии избежать образования газовых пузырей. В изделиях проделываются специальные технологические отверстия. Методы нанесения слоя цинка могут быть весьма разнообразны: горячее и холодное цинкование металлоконструкций, гальваническая и термодиффузионная обработка. Метод, а также необходимая толщина оцинковки выбираются исходя из степени агрессивности факторов окружающей среды. Толщина обычно варьируется в пределах 0.8-2 мкм. О каждом методе цинкования мы подробно расскажем чуть ниже.

Горячее цинкование

Технология горячего цинкования наиболее используема, т. к. именно данная процедура обеспечивает высокую коррозийную устойчивость. Этот показатель в несколько раз превышает аналогичный у покрытий, к примеру, нанесенных гальваническим методом. Наши специалисты, которыми осуществляется горячая обработка металлоконструкций, смогут порекомендовать оптимальный метод сбережения ваших сооружений в зависимости от их специфики. Ведь там, где есть плюсы, не обойтись и без минусов. Отрицательные моменты, сопровождающие цинкование металла, выражаются в высокой стоимости покрытия, неравномерности покрытия, а также сложности оборудования для осуществления данной технологии. Также следует сказать о необходимости повторной проточки резьбы и возможном возникновении напряжения в заготовках.

к. именно данная процедура обеспечивает высокую коррозийную устойчивость. Этот показатель в несколько раз превышает аналогичный у покрытий, к примеру, нанесенных гальваническим методом. Наши специалисты, которыми осуществляется горячая обработка металлоконструкций, смогут порекомендовать оптимальный метод сбережения ваших сооружений в зависимости от их специфики. Ведь там, где есть плюсы, не обойтись и без минусов. Отрицательные моменты, сопровождающие цинкование металла, выражаются в высокой стоимости покрытия, неравномерности покрытия, а также сложности оборудования для осуществления данной технологии. Также следует сказать о необходимости повторной проточки резьбы и возможном возникновении напряжения в заготовках.

Как происходит горячее цинкование.

Металлические изделия (трубы или другие изделия из стали) окунают в ванну с расплавленным цинком при температуре около 460 °C. С данным покрытием срок эксплуатации металлического изделия продлевается до 50 лет. Во время процесса цинкования между цинком и самой металлической конструкцией образуется очень устойчивое соединение, благодаря которому и достигается высокая устойчивость к коррозии даже с учетом появления на поверхности изделия какого-либо повреждения.

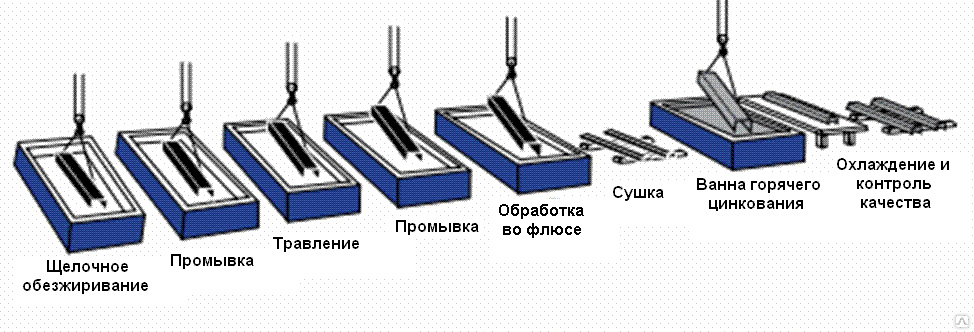

Этапы горячего цинкования:

1. Предварительная обработка металлических изделий: обезжиривание, очищение при помощи пескоструйного метода, травление кислотой, промывка под сильным напором чистой воды.

2. Флюсование. На поверхность изделия наносится тонкий слой пленки, благодаря которой металл не окислится, а взаимодействие с цинком будет лучше.

3. Просушка.

4. Цинкование металла. Изделие погружается в ванну с чистым расплавленным защитным покрытием.

5. Изделия медленно вынимаются, а избыток цинка удаляется при помощи дренажа, вибрирования или же центрифугирования.

6. Охлаждение изделий в воде или на атмосферном воздухе после извлечения из ванны.

7. Проверка.

Холодное цинкование

Если технологии горячего, гальванического и термодиффузионного цинкования достаточно сложны и энергоемки, то технология холодного цинкования металла, которое наша компания осуществляет по самой доступной в Москве цене, не нуждается в создании каких-то особых условий. Также не требуется применение различных реактивов. В качестве предварительной обработки перед началом холодного цинкования осуществляется традиционная очистка металла.

Также не требуется применение различных реактивов. В качестве предварительной обработки перед началом холодного цинкования осуществляется традиционная очистка металла.

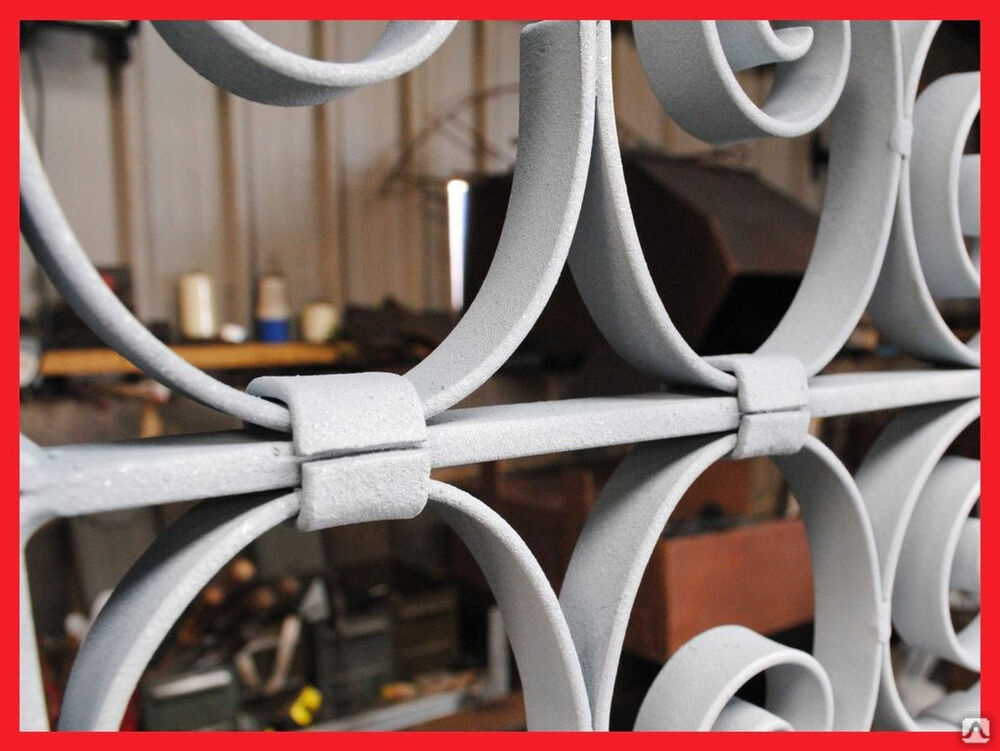

После предварительной обработки на металлическую поверхность наносятся специальные красители или грунтовки. Их основой служит цинковая пудра. Так же, как и при технологии горячего цинкования, цинк становится анодом в гальванической паре с железом, обеспечивая его катодную защиту. Данный вид покрытия наносится при помощи распылителя. После холодного цинкования металлическое изделие будет надежно защищено от коррозии. Следовательно, оно отличается долговечностью в эксплуатации и имеет красивый внешний вид. Говоря о последнем, следует сказать, что при использовании холодного цинкования металлические изделия не будут иметь металлического блеска. Зато на конструкции можно наносить практически любые виды лакокрасочных материалов.

Гальваническое цинкование

Осуществляется за счет электрохимического процесса в специальном барабане и может иметь разный цвет: голубой, белый, матовый белый или радужный.

Технология гальванического цинкования обладает рядом преимуществ. К примеру, высокая производительность, равномерные и блестящие покрытия. Но сразу же стоит сказать и про минусы, которыми обладает гальваническое цинкование, а именно низкие адгезионные характеристики, а соответственно, и коррозийные свойства. Еще одним минусом является возможность водородного охрупчивания металла при анодировании.

В наше время технология гальванического цинкования – самый популярный способ защиты метизов и различных крепежных изделий, т. к. производительность процесса достаточно высока, а себестоимость, наоборот, низкая. Кроме этого, для подобных изделий степень защиты от коррозии достаточна.

Как происходит гальваническое цинкование.

В ванне с электролитом находятся два металла: металлические изделия и чистый цинк. Далее к ним подводится электрический ток.

Данную технологию можно разделить на три способа: цианидный, щелочной и кислотный. Чаще всего предпочтение отдается цинкованию в слабокислых электролитах. Благодаря данной технологии обеспечивается высокая степень защиты, а также улучшенный внешний вид изделия. Также применение данной технологии способствует снижению склонности цинкуемых изделий из углеродистых и легированных сталей к водородной хрупкости. Это позволяет цинковать детали сложной конфигурации, в том числе, для изготовления которых использовалась сталь или чугун.

Этапы проведения цинкования.

1. Очистка изделий от окалины, остатков технологической смазки, ржавчины.

Очистка изделий от окалины, остатков технологической смазки, ржавчины.

2. Нанесение на металл цинкового покрытия.

3. Осветление (декапирование – травление в слабом растворе азотной кислоты).

4. Пассивация с целью не только придания изделию коррозийной стойкости, но и улучшения декоративных характеристик.

Термодиффузионное цинкование

Термодиффузионное цинкование производится при температуре 290-400°C. Нужная температура устанавливается исходя из марки стали, а также типа обрабатываемого изделия и нормативов производителя. Горячее цинкование металлоконструкций по данному методу представляет собой постоянное вращение контейнера с загруженными изделиями, который останавливается только после завершения процесса. Далее он выгружается из печи, остужается и разгружается. После этого происходит пассивация.

Подвергшиеся горячему цинкованию детали проходят через специальную установку и подвергаются обработке специальными пассивационными растворами, благодаря которым достигается невосприимчивость покрытия к агрессии атмосферного воздуха. Параллельно с пассивацией производится галтовка керамическими или пластмассовыми чипсами, которая способствует улучшению внешнего вида покрытия и положительно влияет на его качество.

Параллельно с пассивацией производится галтовка керамическими или пластмассовыми чипсами, которая способствует улучшению внешнего вида покрытия и положительно влияет на его качество.

Пассивация осуществляется только один раз в том случае, если в дальнейшем предполагается какая-либо обработка деталей: окрашивание, склейка и т.д. В остальных случаях пассивация проводится второй раз.

Последним этапом, который включает в себя горячее цинкование металла по данной технологии, является высушивание деталей в установке проходного типа. Время, затрачиваемое на процедуру, составляет 90 или 180 минут. Это зависит от типа используемой цинковой смеси и мощности установки.

Основными плюсами данной технологии являются:

1. Обеспечение высокой коррозийной стойкости.

2. Покрытие точно воспроизводит обрабатываемое изделие, к примеру, любой тонкий рельеф, резьбу, маркировку трубы и т. д.

3. Оцинкованное покрытие обладает высоким уровнем твердости в отличие от других цинковых покрытий. Микротвердость покрытия не только составляет примерно 4500 МПа, но и обладает хорошим сопротивлением абразивному износу.

Микротвердость покрытия не только составляет примерно 4500 МПа, но и обладает хорошим сопротивлением абразивному износу.

4. Наводораживание во время нанесения покрытия на сталь или трубы исключено.

5. Учитывая невысокую температуру насыщения, нанесение покрытия возможно на предварительно термообработанные детали.

6. Технология термодиффузионного цинкования может быть применена для нанесения покрытий на пористые изделия, на предварительно собранные узлы, а также на изделия, произведенные по порошковой технологии.

7. В отличие от холодного цинкования данный метод способствует получению минимального адгезионного износа при дальнейшей обработке лакокрасочными покрытиями, резиной, пластмассой и т. д.

8. Предварительная обработка труб и других изделий перед термодиффузионным цинкованием не требует каких-либо больших затрат, а кроме того, на изделиях допускается присутствие пятен от коррозии, остатков смазки или СОЖ.

9. В некоторых случаях толщина покрытия может варьироваться в пределах от 15 до 100 мкм и выше.

Если говорить о минусах данной технологии, то следует сказать о небольшой производительности, ограниченной объемами камер для цинкования, а также об отсутствии эстетических характеристик у изделия: сдержанность цветового исполнения, отсутствие блеска.

Данный процесс представляет собой нанесение цинка на металлическую трубу с целью повышения сопротивления коррозии. Таким образом продлевается срок ее службы. Оцинкованная труба используется для прокладки внутренних коммуникаций в различных помещениях, как жилых, так и промышленных. Компания «Завод Свайных Конструкций» также специализируется на цинковании различных конструкций из металла. Достаточно часто обработке подвергается труба для прокладки в агрессивных внешних условиях. Обратившись к нашим специалистам, вы гарантированно получите качественные услуги. На цинкование труб нами установлена оптимальная для заказчиков из Москвы и других регионов цена.

весь процесс от А до Я

- Главная >

- Блог >

- Холодное цинкование металла: весь процесс от А до Я

28. 09.2022

09.2022

Металлообработка

Время чтения: 14

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Суть и назначение холодного цинкования металла

- Преимущества и недостатки холодного цинкования металла

- Особенности технологии холодного цинкования металла

- Критерии выбора состава для холодного цинкования металла

- Топ-6 составов для холодного цинкования металла

Холодное цинкование металла представляет собой технологию, которая применяется для защиты изделий от коррозии. Этот способ обработки появился не так уж давно, примерно в середине ХХ века. Именно в тот исторический период возникла необходимость в антикоррозийной обработке трубопровода Морган Вьяла, который проходил по южному побережью Австралии.

На текущий момент этот процесс – надежная альтернатива традиционным способам защиты металла – гальваническому и горячему цинкованию. В чем отличия всех этих методов, а также каковы технологические особенности, расскажем в нашей статье.

Суть и назначение холодного цинкования металла

Холодное цинкование металла – не что иное, как один из способов защиты изделия или заготовки из металла. Обычно таким образом происходит обработка:

- резервуаров;

- металлоконструкций;

- контейнеров;

- труб;

- транспорта;

- мостов;

- морского транспорта;

- ЛЭП-опор.

Способ нанесения состава на поверхность металла выбирается в зависимости от условий самой обработки:

- окунание;

- распыление;

- ручное покрытие валиком или кистью;

- облив.

Цинк входит в состав многих типов красок, которые используются в современной промышленности. Но окрашенная поверхность и оцинкованная холодным способом не обладают одинаковыми свойствами.

Но окрашенная поверхность и оцинкованная холодным способом не обладают одинаковыми свойствами.

Такой метод оцинковки назвали «холодным», так как он не имеет требований к температурному режиму. В самом начале появления подобного метода обработки был известен только горячий способ. Он заключался в том, что рабочий состав нагревался до +400 °С и в него погружалась заготовка.

Что входит в рабочий состав? Во-первых, краска с высоким содержанием цинка. Во-вторых, различные полимеры, обеспечивающие хорошее сцепление с поверхностью. Массовая доля цинка в таком составе должна быть не менее 95 %. Это соответствует межгосударственным стандартам. При этом размер фракции не должен быть более 15 мкм, если нужно добиться хорошего результата.

Краска, при изготовлении которой учитываются вышеописанные характеристики, обеспечивает максимальную защиту от всех видов коррозии и других агрессивных факторов внешней среды. Если изделие обработано качественно и с соблюдением технологии, то такое покрытие обычно служит 35–50 лет.

Защитные свойства цинка образуются за счет того, что он образует гальваническую пару с железом. А так как цинк более активен, то он и выступает в качестве анода при окислении кислородом. Железо же принимает свободные электроны на себя и таким образом защищается от контакта с водой.

Преимущества и недостатки холодного цинкования металла

Холодное цинкование обладает некоторыми преимуществами, которые делают этот метод более выгодным по сравнению с другими.

Преимущества:

- Конструкции не имеют ограничений по размеру.

- Конструкции и изделия не требуют разборки и сборки, а также транспортировки.

- После нанесения покрытия можно производить сварочные работы.

- Сварные швы также можно оцинковывать.

- Поврежденный участок изделия быстро ремонтируется.

- Метод можно применять при разных температурах: и при -10 °С, и при +40 °С.

- В результате образуется высокоэластичное покрытие, которое не потрескается и не подвергнется деформации при высоких или низких температурах.

- Хорошая сцепка (адгезия – 1 балл) с металлической поверхностью и с финишными покрытиями.

- Методом можно пользоваться самостоятельно, не привлекая специалистов.

- Экономия очевидна и цена существенно ниже.

Конечно, у метода есть и сложности, но все же их нельзя причислять к недостаткам:

- Технологический процесс должен четко соблюдаться, а поверхность тщательно подготавливаться под нанесение покрытия.

- Внутренние полости или труднодоступные места тяжелее поддаются покрытию.

Чтобы добиться хорошей сцепки металла с покрывающим составом, нужно его тщательно подготовить к процессу. Чем работа качественнее, тем покрытие надежнее, поэтому технология должна соблюдаться в любых методах. Чтобы было проще цинковать труднодоступные места и участки, выпускаются специальные спреи, а также насадки для краскопульверизаторов.

Благодаря тому, что технический процесс мобилен, а само холодное цинкование металла совместимо со сваркой и наносить его можно на поверхности любого размера, оно широко применяется для защиты мостов и мостовых конструкций, резервуаров, портовых сооружений, дорожных опор освещения и т. д. Кроме того, кровля и заборы также обрабатываются данным методом.

д. Кроме того, кровля и заборы также обрабатываются данным методом.

Особенности технологии холодного цинкования металла

При холодном цинковании металла применяются различные смеси с содержанием цинка. Их качество обозначено ГОСТ 9.305-84, как и для любого цинкового покрытия. В документе указывается, что на любых металлических конструкциях может быть использован метод холодной оцинковки за исключением заготовок из стали повышенной прочности или сплавов магния.

Как уже говорилось ранее, чтобы получить слой с хорошими защитными свойствами, поверхность для обработки нужно качественно подготовить.

Кроме того, ГОСТ диктует правильное выполнение необходимых процедур:

- Следует удалить с поверхности закоксованные участки, различные загрязнения, соли и повреждения, образовавшиеся в результате воздействия окружающей среды.

- Необходимо придать поверхности шероховатость. Для этого обычно используется гидроабразивная, гидродинамическая либо абразивоструйная обработка.

Этим же способом с изделия удаляется ржавчина и другие продукты окисления.

Этим же способом с изделия удаляется ржавчина и другие продукты окисления. - На финише металл очищается вручную. Такая операция необходима, чтобы удалить брызги от сварки, заусенцы и острые кромки.

- Посредством струи воздуха под давлением с конструкции удаляются остатки пыли и загрязнений.

Для хорошей адгезии оцинкованного слоя с поверхностью исключаются масляные и жировые пятна. Если же такие есть, то от них нужно избавиться до процесса холодного цинкования металла. Обычно для этого применяют растворители углеводородной группы.

По ГОСТу выделяют следующие требования, относящиеся к качеству подготовки обрабатываемой поверхности:

- После того как поверхность «обеспылена», количество и размер оставшихся пылевых частиц должны отвечать требованиям стандарта ISO 8502-3.

- Уровень обезжиривания поверхности должен быть в соответствии с ГОСТом 12.2.052. Параметры проверяются люминесцентной методикой.

- Поверхность должна иметь шероховатость, отвечающую требованиям стандарта ISO 8503-1, что также проверяется с помощью профилометра или компаратора.

Когда качество подготовки к процессу холодного цинкования металла не оставляет вопросов, можно приступать к нанесению жидкого цинка на изделие. Это такая смесь, в которой содержится вышеуказанный металл.

Обязательно обратите внимание на то, при какой температуре изготовитель рекомендует применять данную краску. Она не у всех одинаковая. К тому же, нужно, чтобы температура обрабатываемой поверхности была не менее, чем на 3° выше точки росы.

Несоблюдение этих требований приведет к тому, что на поверхности будет скапливаться влага, что значительно ухудшит характеристики самого покрытия.

Чтобы определить точку росы, можно использовать разные измерительные устройства и приборы, такие, как, например, термометр, гигрометр, психрометр и прочие специальные устройства. Для сверки показаний приборов с референсными значениями существуют таблицы данных. Поэтому для каждого конкретного случая рассчитывается подходящее значение точки росы.

Для сверки показаний приборов с референсными значениями существуют таблицы данных. Поэтому для каждого конкретного случая рассчитывается подходящее значение точки росы.

Цинковая краска может наноситься не одним слоем. Но важно, чтобы каждый последующий пласт наносился только после того, как хорошо просохнет предыдущий, а именно: до степени, указанной производителем конкретного красящего средства.

Равномерное нанесение каждого слоя гарантирует долговечность покрытия. Холодное цинкование металла обычно выполняется безвоздушным методом или с использованием пневматического краскопульта.

Если говорить о первом способе, то он предполагает использование кистей или валиков в тех ситуациях, когда защитное покрытие нужно нанести только на отдельные участки поверхности изделия или конструкции.

Когда защитный слой сформирован, его толщина и степень сцепления (адгезии) с поверхностью проверяются специальными приборами или устройствами. Визуальный контроль покрытия также необходим, так как он позволяет дать оценку общей декоративности и вовремя выявить плохо обработанные участки или другие дефекты.

Визуальный контроль покрытия также необходим, так как он позволяет дать оценку общей декоративности и вовремя выявить плохо обработанные участки или другие дефекты.

Критерии выбора состава для холодного цинкования металла

Покупая средство для холодного цинкования металла, нужно четко понимать, что вы хотите получить и какие требования предъявляются к данному составу. Его также рекомендуется тщательно изучить и узнать, какие гарантии дает производитель при использовании данного покрытия.

Как правило, все составы имеют практически одинаковый цвет – матовый серый. Расходуется средство также приблизительно одинаково – 300 г краски на 1 м2.

Чему стоит уделить внимание:

- Концентрация цинка должна быть не ниже 88–94 %. В противном случае считать это составом для холодного цинкования нельзя, это будет просто краска с цинком, которая покажет свою неэффективность.

- Срок эксплуатации покрытия без обновления в норме составляет 25–50 лет.

- Срок годности и хранения состава особенно важен, если вы не планируете использовать его в день покупки.

- Время высыхания слоя и ввода в эксплуатацию показывает, как быстро высыхает состав и как долго можно использовать изделие после его нанесения.

- Условия подготовки поверхности и нанесения – может оказаться, что требуемые условия сложно выполнить.

- Цена варьируется в зависимости от производителя покрытия. Импортные, скорее всего, будут дороже, отечественные аналоги, обладающие теми же характеристиками, – дешевле.

Топ-6 составов для холодного цинкования металла

Цинкосодержащие составы высокотехнологичны и обладают схожими характеристиками. Но выбор определенного средства зависит от многих факторов.

Хорошую защиту – как катодную, барьерную, так и антибактериальную – дают такие, например, смеси:

- «Гальванол» – защищает конструкции и оборудование, подверженные воздействию солевых растворов, спиртовых паров и т.

д.

д. - «Цинотан» – применяется для обработки таких объектов, как опоры ЛЭП, гидросооружения, трубы, конструкции разного назначения и резервуары, которые имеют прямой контакт с загрязненной средой и соленой водой.

- «ЦВЭС» – состав изготовлен из соединения эталсиликата и цинкового порошка, у которого степень дисперсности достаточно высока. Подходит для обработки изделий как из обычной, так и из высоколегированной стали.

- «Мастер АК-100» – широко применяется для защиты мостовых сооружений, строительных конструкций, опор ЛЭП и автотранспорта.

- «Цинконол» – полиуретановая грунтовка, содержащая цинк, эластичная, устойчива к таким факторам, как высокая температура и воздействие масел, газов, нефтепродуктов, морской воды и паров щелочи.

- «Цинотерм» – кремнийорганический раствор, который можно сочетать с меламиновыми, перхлорвиниловыми и эмалевыми лакокрасками.

Технология холодного цинкования металла позволяет различным металлоконструкциям не терять первоначальные характеристики достаточно продолжительное время, в отличие от изделий, обработанных прочими способами.

Процедура нанесения защитного покрытия не так трудозатратна, как горячая оцинковка металла или гальванический способ. При этом холодная оцинковка демонстрирует высокие защитные характеристики.

Рекомендуем статьи

- Вредные примеси в стали и их влияние на ее свойства

- Сборка металлоконструкций: этапы и методы

- Сверление металла: способы и особенности

Определенно, горячее цинкование надежно, однако использование данной технологии не всегда уместно, поскольку иногда приходится демонтировать всю конструкцию, транспортировать ее к месту процесса, а затем собирать снова. Все это увеличивает расходы, в то время как холодный метод оцинковки изделий удобен и не вызывает дополнительных трат.

Именно по причине экономии эту методику предпочитают в большинстве случаев. Однако экономия никак не влияет на качество защиты металлических изделий. Срок службы конструкций, обработанных холодным методом, составляет не менее 10 лет.

Читайте также

15.02.2023

Для чего нужен гидравлический пресс: виды, сферы применения

Подробнее

14.02.2023

Чем резать трубу: инструменты, способы, приемы

Подробнее

13.02.2023

Точечная сварка своими руками: как самостоятельно собрать аппарат

Подробнее

10.02.2023

Сталь Ст3: характеристики и виды

Подробнее

08.02.2023

Постоянный ток (DC) для сварочных работ

Подробнее

07.02.2023

Особенности цветной металлургии: добыча и переработка

Подробнее

06.02.2023

Низколегированная сталь: особенности, классификация, маркировка

Подробнее

03.02.2023

Как сделать наковальню: простые советы и идеи

Подробнее

Защита стали с помощью холодного цинкования

C старое цинкование: Термин «холодное цинкование» часто используется в отношении окраски изделий из мягкой стали или поврежденных оцинкованных конструкций или объектов краской с содержанием цинка 99 %. Гальванизация по определению означает металлургическую реакцию между цинком и железом для создания металлической связи между цинком и сталью с прочностью примерно 3600 фунтов на квадратный дюйм. При нанесении красок с высоким содержанием цинка такой реакции не происходит, а прочность сцепления составляет всего несколько сотен фунтов на квадратный дюйм. Нанесение красок с высоким содержанием цинка полностью изолирует открытые, поцарапанные, сваренные и поврежденные поверхности (в результате удаления слоя цинка на мягкой стали). Такие поврежденные поверхности являются девственными и гораздо более подвержены атмосферной коррозии. явление и будет распространяться под слоем гальванизированного цинкового покрытия.Поэтому принято и обязательно покрывать такие участки красками с высоким содержанием цинка для холодного цинкования.

Гальванизация по определению означает металлургическую реакцию между цинком и железом для создания металлической связи между цинком и сталью с прочностью примерно 3600 фунтов на квадратный дюйм. При нанесении красок с высоким содержанием цинка такой реакции не происходит, а прочность сцепления составляет всего несколько сотен фунтов на квадратный дюйм. Нанесение красок с высоким содержанием цинка полностью изолирует открытые, поцарапанные, сваренные и поврежденные поверхности (в результате удаления слоя цинка на мягкой стали). Такие поврежденные поверхности являются девственными и гораздо более подвержены атмосферной коррозии. явление и будет распространяться под слоем гальванизированного цинкового покрытия.Поэтому принято и обязательно покрывать такие участки красками с высоким содержанием цинка для холодного цинкования.

Мягкая сталь, используемая во всех видах конструкционных изделий (уголки, швеллеры, широкополочные балки, двутавровые балки, двутавровые балки, решетки, просечно-вытяжной лист, гофрированные листы, проволока, тросы, пластины, отливки, трубы, трубы, болты и орехи). Отрасли, в которых используется горячеоцинкованная сталь, варьируются от проектов Infra и EPC, водоочистные сооружения и архитектурные стальные конструкции (навесы, фасады, открытая конструкционная сталь, чечевица, арматурная сталь для бетонных перекрытий, открытые конструкционные стальные колонны и барьеры, целлюлоза и бумажные заводы (конструкционная сталь, мостки, поручни), корпуса двигателей, электрические шкафы, рамы, змеевики теплообменников). Опоры ЛЭП, распределительные столбы, подстанции, столбы ветряных турбин, сигнальные антенны и башни, железнодорожный транспорт (столбы, распределительные устройства, разное оборудование), химические или нефтехимические заводы, морские конструкции, стальные здания для трубопроводов, резервуары для хранения, проходы) силосы, резервуарные парки, химические и паровые трубопроводы, столбы ограждений, лодки, трейлеры, стадионы, арены, защитные ограждения дорог, ограждения беговых дорожек), предварительно спроектированные металлические здания и почти все конструкции из мягкой стали.

Отрасли, в которых используется горячеоцинкованная сталь, варьируются от проектов Infra и EPC, водоочистные сооружения и архитектурные стальные конструкции (навесы, фасады, открытая конструкционная сталь, чечевица, арматурная сталь для бетонных перекрытий, открытые конструкционные стальные колонны и барьеры, целлюлоза и бумажные заводы (конструкционная сталь, мостки, поручни), корпуса двигателей, электрические шкафы, рамы, змеевики теплообменников). Опоры ЛЭП, распределительные столбы, подстанции, столбы ветряных турбин, сигнальные антенны и башни, железнодорожный транспорт (столбы, распределительные устройства, разное оборудование), химические или нефтехимические заводы, морские конструкции, стальные здания для трубопроводов, резервуары для хранения, проходы) силосы, резервуарные парки, химические и паровые трубопроводы, столбы ограждений, лодки, трейлеры, стадионы, арены, защитные ограждения дорог, ограждения беговых дорожек), предварительно спроектированные металлические здания и почти все конструкции из мягкой стали.

Цинкование защищает сталь от коррозии: Металлический цинк, используемый в процессе цинкования, обеспечивает непроницаемый барьер между стальной подложкой и коррозионно-активными элементами в атмосфере. Он не позволяет влаге и агрессивным хлоридам и сульфидам воздействовать на сталь. Цинк является более важным анодом для стали. Это означает, что он будет подвергаться коррозии раньше, чем сталь, до тех пор, пока цинк не будет полностью израсходован. Предотвращение появления пятен при хранении во влажном состоянии: цинк на только что оцинкованной стали очень реактивен и хочет образовывать продукты коррозии оксида цинка и гидроксида цинка при воздействии воздуха, УФ-излучения и влаги. и водяные пары в атмосфере. В конечном итоге они становятся стабильным карбонатом цинка. Когда оцинкованная сталь плотно сложена или хранится во влажных ящиках, которые не пропускают воздух, цинк образует избыточные слои гидроксида цинка, также известного как пятно от мокрого хранения. Большинство влажных пятен от хранения можно легко удалить чистящим средством или нейлоновой щеткой. Чтобы предотвратить образование пятен от влаги при хранении, храните оцинкованную сталь в помещении или блокируйте ее так, чтобы между каждым оцинкованным изделием было достаточно свободного воздуха.

Чтобы предотвратить образование пятен от влаги при хранении, храните оцинкованную сталь в помещении или блокируйте ее так, чтобы между каждым оцинкованным изделием было достаточно свободного воздуха.

Контактное лицо:

Прадип Вайдья, генеральный директор,

Innovative Coating Industries,

MIDC, Pune Thane: B-7 / 701, Vedant Complex,

Vartak Nagar Naka, Thane (West) – 400 606

Мобильный телефон: +91- 9820181738

Эл. , трубопроводная труба API 5L-Bestar Steel Co., Ltd.

Обработка стальных труб холодного цинкования

02.11.2020 15:01

Холоднооцинкованная стальная труба, которая оцинкована, используется для защиты оцинкованного металла от коррозии. С этой целью используют наполнитель цинкового покрытия. Любым способом нанесения покрытия на защищаемую поверхность с образованием цинкового покрытия после высыхания наполнителя. Имея содержание цинка в высушенном покрытии (95%). Подходит для ремонтных работ (т. е. только до тех пор, пока отремонтированная поверхность может быть повторно нанесена вместо ремонтных работ по повреждению защищенной стальной поверхности в процессе). Ниже представлен процесс холодного цинкования различных стальных изделий и конструкций, подверженных коррозии.

е. только до тех пор, пока отремонтированная поверхность может быть повторно нанесена вместо ремонтных работ по повреждению защищенной стальной поверхности в процессе). Ниже представлен процесс холодного цинкования различных стальных изделий и конструкций, подверженных коррозии.

Обработка стальных труб с холодным цинкованием

1. Новая обработка поверхности стали

При выполнении холодного цинкования следует выбирать перед механической струйной обработкой (пескоструйной очисткой, дробеструйной очисткой и т. д.). Чистота поверхности стали соответствует стандарту ISO 85O1-1 Sa 2,5. Эквивалентно величине GB 8923 Sa 2,5, его характер определяется как: «После того, как сталь после механического удаления окалины, поверхность свободна от масла, ржавчины и окалины или другой грязи, оставляя лишь незначительные следы 0,95% стальной поверхности стальной дробью. (песок) удар обнажается… блестящий металл.»

В то время как у нашей трубы холодного цинкования по качеству обработки поверхности другой показатель — — шероховатость. Различные холоднооцинкованные материалы требуют разной шероховатости. В описании конструкции Zinga (Зинга) требуется средняя шероховатость Ra = 12,5. т.е. шероховатость Rz = 55~75 мкм. И строительная спецификация «прочный цинк» и «Луо Балу», требования к шероховатости немного ниже Rz = 40 ~ 60 м.

Различные холоднооцинкованные материалы требуют разной шероховатости. В описании конструкции Zinga (Зинга) требуется средняя шероховатость Ra = 12,5. т.е. шероховатость Rz = 55~75 мкм. И строительная спецификация «прочный цинк» и «Луо Балу», требования к шероховатости немного ниже Rz = 40 ~ 60 м.

В качестве антикоррозионного покрытия шероховатость поверхности можно регулировать немного меньше. Чтобы обеспечить толщину холодного оцинкованного покрытия. При холодном цинковании в качестве сверхпрочного покрытия днища. Общая толщина покрытия упаковки составляет более 180 микрон. Для обеспечения адгезии всего покрытия шероховатость поверхности стали Rz должна быть больше 60 мкм.

2. Обработка поверхности старой стали

Наилучший способ использования – также пескоструйная обработка для удаления старой краски и ржавчины. Существует определенная шероховатость стальной поверхности. Это также может быть ручная полировка и ветровой (энергетический) динамический инструмент, шлифовальный подход к ржавчине. Стандарты уровня ржавчины соответствуют ISO 8501-1 St 3. Это очень тщательная ржавчина ручных и электроинструментов. Его характер определяется так: «На поверхности не должно быть видимого жира и грязи и почти не должно быть адгезии, не должно быть сильного окисления, ржавчины, старых покрытий и поверхностного мусора, металлическая основа должна иметь различный блеск». Требования к уровню обработки поверхности холодного оцинкованного материала различных марок различаются. Например, покрытие для Бельгии Zinga Prior позволяет примерно 5% стальной поверхности иметь небольшую площадь ржавчины. ROVAL с полированной стальной поверхностью до уровня 3 при ст. Испытания Китайского научно-исследовательского института судостроительных технологий. Покрытие РОВАЛ толщиной от 60 до 80 микрон (толщина сухой пленки) обеспечивает превосходную адгезию к стали. Франция открылась до 6,1 МПа.

Стандарты уровня ржавчины соответствуют ISO 8501-1 St 3. Это очень тщательная ржавчина ручных и электроинструментов. Его характер определяется так: «На поверхности не должно быть видимого жира и грязи и почти не должно быть адгезии, не должно быть сильного окисления, ржавчины, старых покрытий и поверхностного мусора, металлическая основа должна иметь различный блеск». Требования к уровню обработки поверхности холодного оцинкованного материала различных марок различаются. Например, покрытие для Бельгии Zinga Prior позволяет примерно 5% стальной поверхности иметь небольшую площадь ржавчины. ROVAL с полированной стальной поверхностью до уровня 3 при ст. Испытания Китайского научно-исследовательского института судостроительных технологий. Покрытие РОВАЛ толщиной от 60 до 80 микрон (толщина сухой пленки) обеспечивает превосходную адгезию к стали. Франция открылась до 6,1 МПа.

3. Электрообработка поверхности сварного шва

Электросварной шов наиболее легко подвергается коррозии стальных составных частей.

Этим же способом с изделия удаляется ржавчина и другие продукты окисления.

Этим же способом с изделия удаляется ржавчина и другие продукты окисления.:watermark(e02c58135caf224.s.siteapi.org/watermark/hegxwte2ww008kco8coo0oskk80o40,-1,-1,0,15,none)/e02c58135caf224.s.siteapi.org/img/84e33d06efb53bfc9eb1ea75adc9333eee506bf8.png)

д.

д.