Гидравлические и пневматические системы: Различия между гидравлическим, пневматическим и электрическим оборудованием: узнайте, как их отличить

Различия между гидравлическим, пневматическим и электрическим оборудованием: узнайте, как их отличить

На протяжении всей истории есть много машин, которые изобрел человек, чтобы выполнять свои задачи. Общей особенностью всех из них является то, что им нужен источник питания для работы, будь то ручной или механический.

Сегодня большая часть механического оборудования используется для работы три вида энергетических систем: гидравлические системы, пневматические и электрические системы.

В этом посте мы рассмотрим основные различия между гидравлическими, пневматическими и электрическими машинами, в том, как работает каждая из трех систем и каковы их плюсы и минусы.

Как работает гидравлическое, пневматическое и электрическое машинное оборудование

Механическое промышленное оборудование работает путем получения энергии различными способами: с помощью жидкости под давлением, воздуха или электричества, которые обычно получают с помощью пневматического, гидравлического или электрического насоса. Энергия превращается в движение или силу для достижения работы прибора.

Энергия превращается в движение или силу для достижения работы прибора.

Чтобы понять различия между пневматическим, гидравлическим и электрическим оборудованием, мы должны углубиться в механику того, как каждая система получает свою силу.

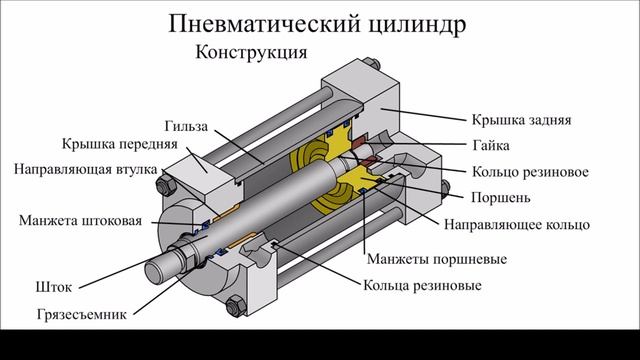

Пневматические системы состоят из поршня внутри полого цилиндра. Давление внешнего компрессора или пневматического насоса с надутым газом (обычно воздухом) перемещает поршень внутри цилиндра. По мере увеличения давления цилиндр перемещается по оси поршня, создавая линейную силу. Поршень возвращается в исходное положение либо с помощью пружинной отдачи, либо с помощью жидкости, поставляемой через поршень.

Пневматическая система обычно используется в различных ручных инструментах и машинах, которые выполняют постоянные и повторяющиеся движения, такие как пневматический пистолет.

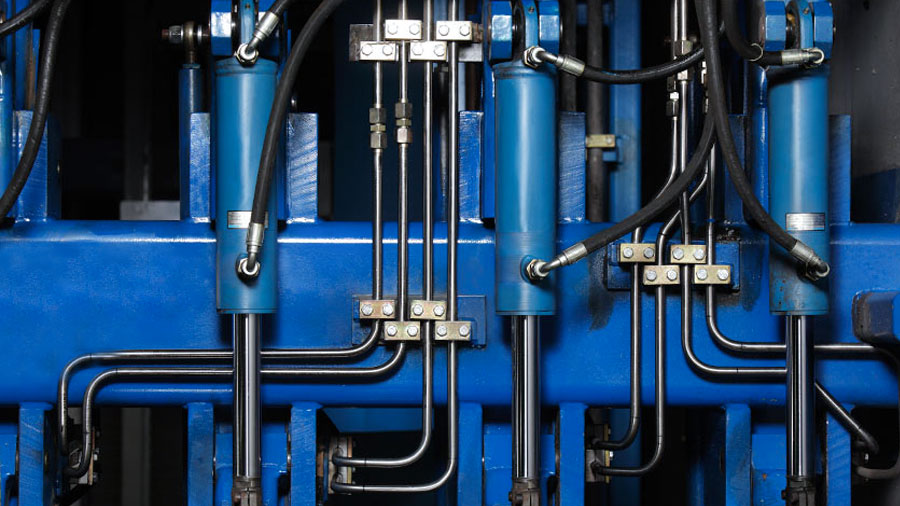

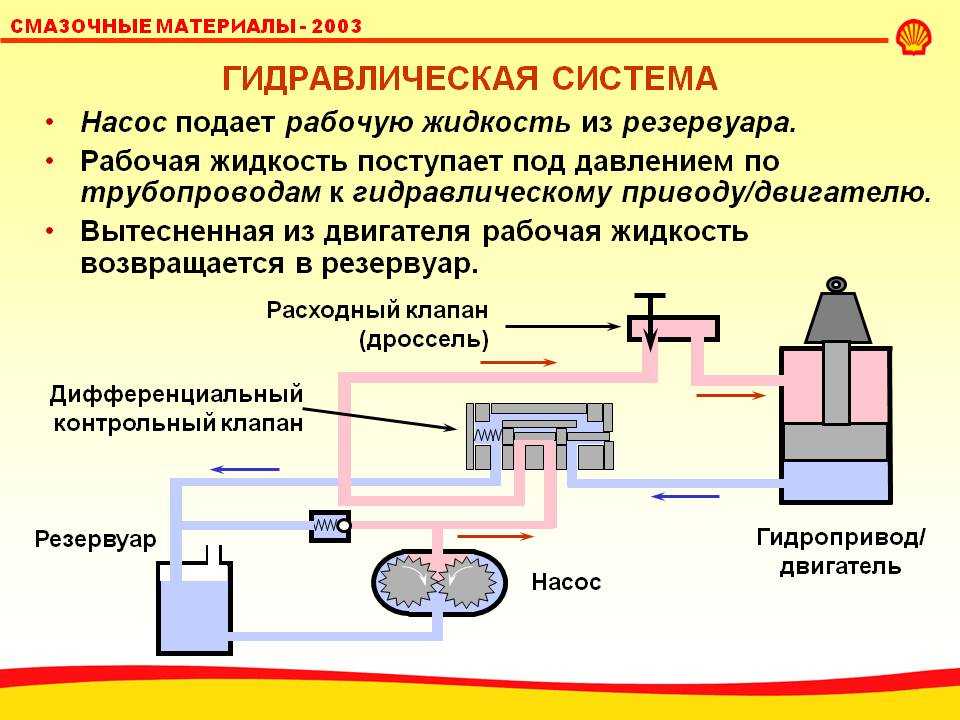

Гидравлические системы работают аналогично пневматическим, но то, что заставляет цилиндр двигаться, — это жидкость, обычно масло, а не воздух под давлением.

Гидравлическая система использует масло для накопления энергии, а затем превращает его в механическую энергию.

Такие системы оснащены гидравлическими насосами, которые отвечают за повышение давления масла.

Электрические системы используют электричество в качестве источника питания, который хранится в батареях, для производства движения. Двигатели, генераторы, трансформаторы и преобразователи используют такие системы для работы.

Гидравлические и пневматические машины в основном используются в промышленности для выполнения всех видов тяжелых или повторяющихся работ. В то время как электрические машины используются как для выполнения промышленных, профессиональных или домашних работ.

В качестве примеров электрических машин, используемых в промышленности, являются электрические фрезерные станки, шлифовальные станки или фрезерные станки.

Для домашних работ также есть множество электроинструментов, которые облегчают вам жизнь, такую как сверлильный станок или электрический аккумуляторный шуруповерт.

Каковы различия между гидравлическим, пневматическим и электрическим оборудованием

Как мы видели ранее, основное различие заключается в том, как каждая система получает энергию, необходимую для ее движения. Но существуют и другие различия между гидравлическим, пневматическим и электрическим оборудованием.

Мощность и скорость

Пневматические и электрические системы способны достичь высокой мощности, в то время как гидравлические достигают очень высокой мощности.

Гидравлическое оборудование служит для тяжелых работ, в то время как пневматические машины способны выполнять повторяющиеся работы. Это связано с тем, что гидравлическая жидкость под давлением способна выдерживать тяжелые нагрузки и вытеснять тонны материала. Пневматические системы используются во всех видах сборочных и производственных цепей. Его повторяющееся действие делает его наиболее подходящей системой в молотках, сверлах, долотах и т. д.

Кроме того, пневматические системы способны достигать очень высоких рабочих скоростей, в то время как гидравлические и электрические механизмы достигают умеренных скоростей.

Экологические факторы

Использование оборудования может привести к загрязнению окружающей среды различными способами. Гидравлические системы могут подвергаться утечке жидкости, которая может привести к загрязнению. С другой стороны, пневматические машины создают повышенное шумовое загрязнение, потому что они излучают очень громкие звуки. В связи с этим электрические машины являются наиболее экологически чистыми.

Срок службы

Электрические и гидравлические машины имеют очень длительный срок службы, если они получают своевременное обслуживание и используются должным образом. В то время как пневматические машины имеют умеренную продолжительность жизни, хотя они могут быть отремонтированы путем замены деталей, которые пострадали от износа с течением времени.

Покупная цена

Гидравлические и электрические машины имеют более высокую стоимость покупки, чем пневматические машины.

Расходы на техническое обслуживание

Расходы на техническое обслуживание в случае пневматических и электрических машин низки, в то время как стоимость гидравлики высока.

Преимущества и недостатки гидравлических, пневматических и электрических машин

Пневматические Машины

Преимущества

Преимущества пневматического оборудования исходят из его простоты.

Пневматические машины могут использоваться в очень экстремальных температурных условиях, не влияя на их производительность.

С точки зрения безопасности использование пневматических и воздушных систем предотвращает использование опасных материалов.

Они также отвечают требованиям взрывозащиты и безопасности машины, потому что они не создают магнитных помех.

Пневматические машины также легкие, требуют минимального обслуживания и имеют прочные компоненты, которые делают пневматику экономичным методом.

Недостатки

Потери давления и сжимаемость воздуха делают пневматику менее эффективной, чем другие системы. Ограничения компрессора и подачи воздуха означают, что операции при более низком давлении будут иметь меньшие силы и более медленные скорости.

Чтобы быть действительно эффективными, пневматические системы должны быть использованы для конкретной работы. Поэтому они не могут использоваться для других приложений.

Сжатый воздух является расходным материалом вместе с компрессором, что приводит к расходам на техническое обслуживание.

Гидравлическое оборудование

Преимущества

Гидравлические машины прочны и подходят для применения с высокой прочностью. Они могут производить силы в 25 раз больше, чем пневматические цилиндры одинакового размера.

Гидравлическая система может поддерживать постоянную силу и крутящий момент без подачи насоса больше жидкости или давления из-за несовместимости жидкостей.

Гидравлическое оборудование может иметь свои насосы и двигатели, расположенные на значительном расстоянии с минимальной потерей мощности.

Недостатки

Гидравлическая машина может страдать от утечки жидкости. Эта потеря жидкости может привести к снижению эффективности и проблемам очистки, что повреждает компоненты и окружающие области.

Гидравлические системы требуют многих дополнительных частей, включая резервуар для жидкости, двигатель, насос, выпускные клапаны и теплообменники, а также оборудование для снижения шума.

Электрооборудование

Преимущества

Электрические машины обеспечивают более точное позиционирование управления. Их конфигурации масштабируются для любых целей или требований к прочности и бесшумны, мягки и повторяются.

С точки зрения шума, они тише, чем пневматические и гидравлические. И поскольку нет утечки жидкости, экологические риски устраняются.

Недостатки

Электрические системы не подходят для всех сред, в отличие от пневматических приводов, которые безопасны в опасных и легковоспламеняющихся зонах.

Электродвигатель в непрерывном режиме перегревается, что увеличивает износ редуктора. Это также приводит к тому, что вы подвергаетесь более высокому риску возникновению пожара.

Мы надеемся, что после этого чтения у вас будут яснее различия между гидравлическими, пневматическими и электрическими машинами.

Разница между пневматическими, гидравлическими и электрическими приводами

Линейные привода предназначены для приведения в движение частей машин и механизмов по линейному поступательному движению. Привода преобразуют электрическую, гидравлическую энергию или энергию сжатого газа в движение или силу. В этой статье представлен анализ линейных приводов, их преимуществ и недостатков.

Как работают линейные привода

- По принципу работы линейные привода можно разделить на:

- электрические;

- пневматические;

- гидравлические.

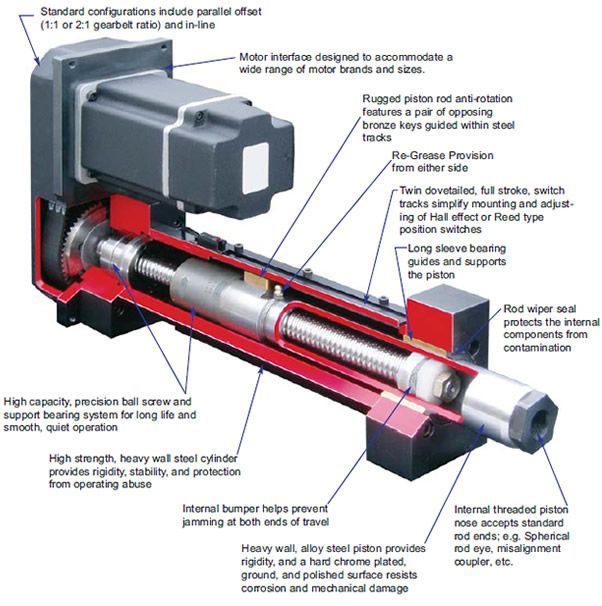

Линейные электрические привода преобразуют электрическую энергию в механическую. В качестве двигателя в них используется либо вращающийся либо линейный электрический двигатель. Вращающийся электрический двигатель перемещает шток посредством механического преобразователя, например с помощью шарико-винтовой или ролико-винтовой пары.

Пневматические и гидравлические привода фактически являются механическими преобразователями и представляют собой своего рода вставку (пневматическую или гидравлическую) между двигателем и исполнительным органом.

Пневматические линейные привода имеют поршень внутри полого цилиндра. Давление от внешнего компрессора или ручного насоса перемещает поршень внутри цилиндра. При увеличении давления поршень перемещается по оси, создавая линейную силу. Поршень возвращается в свое начальное положение посредством пружины или сжатого газа подаваемого с другой стороны поршня.

Гидравлические линейные привода работают подобно пневматическим приводам, но практически несжимаемая жидкость подаваемая насосом лучше перемещает шток, чем сжатый воздух.

Преимущества

Электрические привода обладают высокой точностью позиционирования. Для примера точность может достигать 8 мкм с повторяемостью не хуже 1 мкм [1]. Настройки привода масштабируемы для любых целей и требующихся усилий.

Электрические привода могут быть быстро подключены к системе. Диагностическая информация доступна в режиме реального времени.

Обеспечивается полное управление параметрами движения. Могут включать энкодеры для контроля скорости, положения, момента и приложенных сил.

Электрические привода тише гидравлических и пневматических.

В связи с отсутствием жидкостей отсутствует риск загрязнения окружающей среды.

Недостатки

Начальная стоимость электрических приводов выше чем пневматических и гидравлических.

В отличие от пневматических приводов электрические привода (без дополнительных средств) не подходят для применения во взрывоопасных местах.

При продолжительной работе электродвигатель может перегреваться, увеличивая износ редуктора. Электродвигатель может также иметь большие размеры, что может привести к трудностям установки.

Сила электропривода, допустимые осевые нагрузки и скоростные параметры электропривода определяются выбранным электродвигателем. При изменении заданных параметров необходимо менять электродвигатель.

Линейный электропривод, включающий вращающийся электродвигатель и механический преобразователь

Преимущества

Простота и экономичность. Большинство пневматических алюминиевых приводов имеют максимальное давление до 1 МПа с рабочим диаметром цилиндра от 12,5 до 200 мм, что приблизительно соответствует силе в 133 — 33000 Н. Стальные пневматические привода обычно имеют максимальное давление до 1,7 МПа с рабочим диаметром цилиндра от 12,5 до 350 мм и создают силу от 220 до 171000 Н [1].

Стальные пневматические привода обычно имеют максимальное давление до 1,7 МПа с рабочим диаметром цилиндра от 12,5 до 350 мм и создают силу от 220 до 171000 Н [1].

Пневматические привода позволяют точно управлять перемещением обеспечивая точность в пределах 2,5 мм и повторяемость в пределах 0,25 мм.

Пневматические привода могут применяться в районах с экстремальными температурами. Стандартный диапазон температур от -40 до 120 ˚C. В плане безопасности использование воздуха в пневматических приводах избавляет от необходимости использования опасных материалов. Данные привода удовлетворяют требованиям взрывозащищенности и безопасности, так как они не создают магнитного поля, в связи с отсутствием электродвигателя.

В последние годы в области пневматики достигнуты успехи в миниатюризации, материалах и интеграции с электроникой. Стоимость пневматических приводов низкая в сравнении с другими приводами. Пневматические привода имеют маленький вес, требуют минимального обслуживания и имеют надежные компоненты.

Недостатки

Потеря давления и сжимаемость воздуха делает пневматические привода менее эффективными, чем другие способы создания линейного перемещения. Ограничения компрессора и системы подачи значит, что работа на низком давлении приведет к маленьким силам и скоростям. Компрессор должен работать все время даже если привода ничего не перемещают.

Для действительно эффективной работы пневматические привода должны иметь определенные размеры для каждой задачи. Из-за этого они не могут использоваться для других задач. Точное управление и эффективность требуют распределители и вентили соответствующего размера для каждого случая, что увеличивает стоимость и сложность.

Несмотря на то, что воздух легко доступен, он может быть загрязнен маслом или смазкой, что приводит к простою и необходимости в обслуживание.

Цилиндр пневматического привода

Преимущества

Гидравлические привода подходят для задач требующих большие силы. Они могут создавать силу в 25 раз больше чем пневматические привода того же размера. Они работают при давлениях до 27 МПа.

Они работают при давлениях до 27 МПа.

Гидравлические двигатели имеют высокий показатель мощность на объем.

Гидравлические привода могут держать силу и момент постоянным без подачи насосом дополнительной жидкости или давления, так как жидкости в отличии от газа практически не сжимаются.

Гидравлические привода могут располагаться на значительном расстоянии от насосов и двигателей с минимальной потерей мощности.

Недостатки

Подобно пневматическим приводам потеря жидкости в гидравлических приводах приводит к меньшей эффективности. Помимо этого утечка жидкости приводит к загрязнениям и потенциальным повреждениям рядом расположенных компонентов.

Гидравлические привода требуют много сопровождающих компонентов, включающих резервуар для жидкости, двигатели, насосы, стравливающий клапан, теплообменник и др. В связи с чем такие привода сложно разместить.

Цилиндр гидравлического привода

- machinedesign.

com — What’s the Difference Between Pneumatic, Hydraulic, and Electrical Actuators?

com — What’s the Difference Between Pneumatic, Hydraulic, and Electrical Actuators?

Библиографический список

Пневматика и гидравлика | В чем разница

Пневматика и гидравлика

С появлением пандемии Covid 19 наблюдается ускорение перехода к автоматизации. Упаковочные решения и достижения также стали важными. Пневматика играет очень большую роль как в автоматизации, так и в упаковке, как описано ниже в блоге

Частью пневматической технологии является использование сжатого воздуха для продувки, перемещения и охлаждения. Надежность и общая низкая стоимость продуктов сжатого воздуха для этих приложений, а также крайне низкий уровень требуемого обслуживания стали более важными критериями, где время простоя и затраты на техническое обслуживание также резко выросли, особенно по сравнению с более сложными и дорогими альтернативами с капитальными затратами.

Пневматические и гидравлические системы имеют много общего. И пневматика, и гидравлика являются приложениями силы жидкости. Каждый из них использует насос в качестве привода, управляется клапанами и использует жидкости для передачи механической энергии. Самая большая разница между двумя типами систем заключается в используемом носителе и приложениях. В пневматике используется легко сжимаемый газ, такой как воздух или другие виды подходящего чистого газа, а в гидравлике используются относительно несжимаемые жидкие среды, такие как гидравлическое или минеральное масло, этиленгликоль, вода или высокотемпературные огнестойкие жидкости. Ни один из типов систем не более популярен, чем другой, потому что их приложения специализированы. Эта статья поможет вам сделать лучший выбор для вашего приложения, описав два типа систем, их области применения, преимущества и недостатки. Нагрузка или усилие, которое необходимо приложить, выходная скорость и затраты энергии определяют тип системы, необходимой для вашего приложения.

И пневматика, и гидравлика являются приложениями силы жидкости. Каждый из них использует насос в качестве привода, управляется клапанами и использует жидкости для передачи механической энергии. Самая большая разница между двумя типами систем заключается в используемом носителе и приложениях. В пневматике используется легко сжимаемый газ, такой как воздух или другие виды подходящего чистого газа, а в гидравлике используются относительно несжимаемые жидкие среды, такие как гидравлическое или минеральное масло, этиленгликоль, вода или высокотемпературные огнестойкие жидкости. Ни один из типов систем не более популярен, чем другой, потому что их приложения специализированы. Эта статья поможет вам сделать лучший выбор для вашего приложения, описав два типа систем, их области применения, преимущества и недостатки. Нагрузка или усилие, которое необходимо приложить, выходная скорость и затраты энергии определяют тип системы, необходимой для вашего приложения.

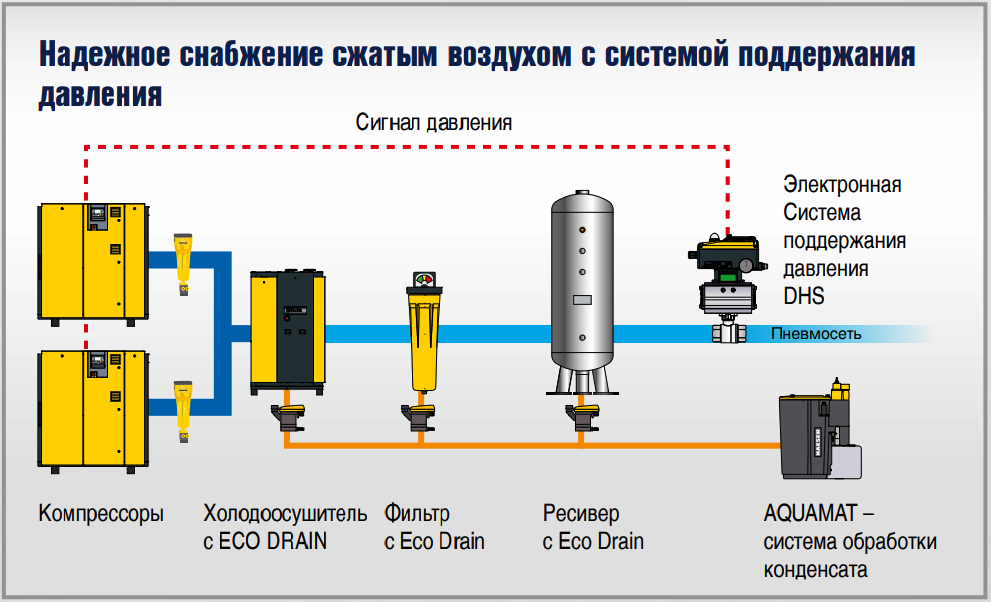

Что такое пневматика?

Пневматика — это отрасль техники, которая использует сжатый газ или воздух для создания механического движения на основе рабочих принципов гидродинамики и давления. Область пневматики изменилась от небольших ручных устройств до больших машин, выполняющих различные функции. Пневматические системы обычно работают на сжатом воздухе или инертных газах. Система состоит из взаимосвязанного набора компонентов, включая газовый компрессор, переходные линии, воздушные резервуары, шланги, стандартные баллоны и газ (атмосфера). Сжатый воздух подается компрессором и передается по ряду шлангов. Поток воздуха регулируется ручными или автоматическими электромагнитными клапанами, а пневматический цилиндр преобразует энергию сжатого газа в механическую энергию. Расположенный в центре компрессор с электрическим приводом приводит в действие цилиндры, пневматические двигатели и другие пневматические устройства. Пневматические системы управляются простым переключателем ВКЛ/ВЫКЛ или клапаном.

Область пневматики изменилась от небольших ручных устройств до больших машин, выполняющих различные функции. Пневматические системы обычно работают на сжатом воздухе или инертных газах. Система состоит из взаимосвязанного набора компонентов, включая газовый компрессор, переходные линии, воздушные резервуары, шланги, стандартные баллоны и газ (атмосфера). Сжатый воздух подается компрессором и передается по ряду шлангов. Поток воздуха регулируется ручными или автоматическими электромагнитными клапанами, а пневматический цилиндр преобразует энергию сжатого газа в механическую энергию. Расположенный в центре компрессор с электрическим приводом приводит в действие цилиндры, пневматические двигатели и другие пневматические устройства. Пневматические системы управляются простым переключателем ВКЛ/ВЫКЛ или клапаном.

В большинстве промышленных пневматических систем используется давление от 80 до 100 фунтов на квадратный дюйм (от 550 до 690 кПа). Сжатый воздух хранится в ресиверных резервуарах до того, как он будет передан для использования.

Применение

Пневматические системы обычно используются в строительстве, робототехнике, производстве и распределении продуктов питания, транспортировке материалов, медицинских применениях (стоматология), фармацевтике и биотехнологиях, горнодобывающей промышленности, мельницах, в зданиях и инструментах на заводах. Пневматические системы в основном используются для амортизации ударов, поскольку газ является сжимаемым и позволяет оборудованию быть менее восприимчивым к ударным повреждениям.

Применение пневматических систем включает:

- Воздушные компрессоры

- Вакуумные насосы

- Пневматические двигатели и транспортные средства

- Системы управления HVAC

- Конвейерные системы в фармацевтической и пищевой промышленности

- Датчик давления, переключатель и насос

- Прецизионные сверла, используемые стоматологами

- Пневматические тормоза автобусов, грузовиков и поездов

- Трамбовки для уплотнения грязи и гравия

- Гвоздильные пистолеты

- Трубки приводного счетчика блока высокого давления

- Производственные и сборочные линии

- Пневмодвигатель, шина и инструменты

Преимущества и недостатки пневматики

Пневматические системы предпочтительнее гидравлических из-за более низкой стоимости, гибкости и более высокого уровня безопасности системы. Пневматические системы лучше всего подходят для приложений, не требующих риска загрязнения, поскольку они обеспечивают очень чистую среду для таких отраслей, как биотехнологии, стоматология, фармацевтика и поставщики продуктов питания. Поскольку в них используется чистый, сухой сжатый воздух, система может быстро перемещать предметы. Прямая и простая конструкция предотвращает засорение и снижает потребность в обслуживании. Пневматические системы просты в установке и переносимы. Они надежны и имеют низкую начальную стоимость установки, поскольку они работают на сравнительно низком давлении и недорогих компонентах, что снижает эксплуатационные расходы.

Пневматические системы лучше всего подходят для приложений, не требующих риска загрязнения, поскольку они обеспечивают очень чистую среду для таких отраслей, как биотехнологии, стоматология, фармацевтика и поставщики продуктов питания. Поскольку в них используется чистый, сухой сжатый воздух, система может быстро перемещать предметы. Прямая и простая конструкция предотвращает засорение и снижает потребность в обслуживании. Пневматические системы просты в установке и переносимы. Они надежны и имеют низкую начальную стоимость установки, поскольку они работают на сравнительно низком давлении и недорогих компонентах, что снижает эксплуатационные расходы.

Для хранения воздуха, который будет сжат, контейнер не требуется, поскольку он забирается из окружающей атмосферы и фильтруется (опционально). Вся система спроектирована с использованием стандартных цилиндров и других компонентов. Воздух или газ, используемые в пневматической системе, обычно осушаются и не содержат влаги, чтобы не создавать проблем для внутренних компонентов.

Пневматические системы обеспечивают быстрое перемещение цилиндров благодаря расходу воздуха компрессором. Воздух очень подвижен и может очень легко и быстро течь по трубам с небольшим сопротивлением. Пневматические системы доступны в широком ассортименте очень малых размеров. Пневматические системы чистые и не загрязняют окружающую среду, так как все выхлопные газы выбрасываются в атмосферу. Пневматическая система более гибкая, потому что, если системе необходимо изменить направление, простая конструкция и управление позволяют операторам быстро обновлять систему без воздействия на окружающую среду.

Пневматика дешевле гидравлических систем, потому что воздух недорог, его легко достать и хранить. Пневматические системы обычно имеют длительный срок службы и требуют минимального обслуживания, поскольку газ является сжимаемым, а оборудование менее подвержено ударным повреждениям. В отличие от гидравлических систем, в которых используются жидкости, передающие силу, газ поглощает чрезмерную силу.

Безопасность является важным преимуществом при выборе пневматических систем. Поскольку пневматические системы работают на сжатом воздухе, вероятность возгорания очень мала по сравнению с опасностью взрыва или пожара при использовании сжатого гидравлического масла. Он также не требует технического обслуживания, так как нет необходимости заменять фильтры.

Очень важно определить величину усилия, необходимого для вашего применения, поскольку пневматические системы создают не такое большое усилие, как гидравлические. Пневматические системы не обладают той же потенциальной силой, что и гидравлические системы, поэтому их не следует использовать в приложениях, требующих подъема или перемещения тяжелых грузов. Сжатый воздух подвергается колебаниям давления воздуха, поэтому движение может быть прерывистым или пористым во время перемещения или подъема грузов. Цилиндр большего размера необходим для создания той же силы, что и гидроцилиндр. С точки зрения затрат на энергию пневматические системы стоят больше, чем гидравлические, потому что количество энергии теряется из-за тепла, выделяемого при сжатии воздуха.

Что такое гидравлика?

Гидравлика используется для производства, управления и передачи энергии с использованием жидкостей под давлением. Это технология и прикладная наука, включающая механические свойства и использование жидкостей. Гидравлические системы требуют насоса и, как и пневматические системы, используют клапаны для управления силой и скоростью приводов. Промышленные применения гидравлики используют от 1000 до 5000 фунтов на квадратный дюйм или более 10 000 фунтов на квадратный дюйм для специального применения. Слово «гидравлика» происходит от греческих слов hydor — вода и aulos — труба. Для гидравлической системы требуется следующее оборудование: гидравлическая жидкость, цилиндр, поршень, насосы и клапаны, которые контролируют направление потока, который всегда находится в одном направлении.

Гидравлические системы, в отличие от пневматических, часто большие и сложные. Для системы требуется больше места, поскольку требуется контейнер для жидкости, протекающей через систему. Поскольку размер системы больше, она требует большего давления; что делает его более дорогим, чем пневматические системы. Благодаря большему размеру и несжимаемости масла гидравлические системы могут поднимать и перемещать более крупные материалы. Гидравлические системы работают медленнее, потому что масло вязкое и требует больше энергии для движения по трубам. Во время конфигурации и планирования, если на фабрике или заводе есть несколько гидравлических машин, идеально иметь центральную силовую установку для снижения уровня шума.

Применения

Из-за риска потенциальных утечек гидравлического масла из-за неисправных клапанов, уплотнений или шлангов — гидравлические применения не относятся к чему-либо, что может быть проглочено, например, к продуктам питания и медицинским изделиям. Они используются в различных повседневных машинах:

Они используются в различных повседневных машинах:

- Лифты

- Плотины

- Станки: гидравлические прессы, бункеры, цилиндры и домкраты

- Парки развлечений

- Турбины

- Подъемник самосвала

- Подъемник для инвалидных колясок

- Экскаватор для экскаваторов

- Прессы гидравлические для штамповки металлических деталей

- Закрылки на самолете

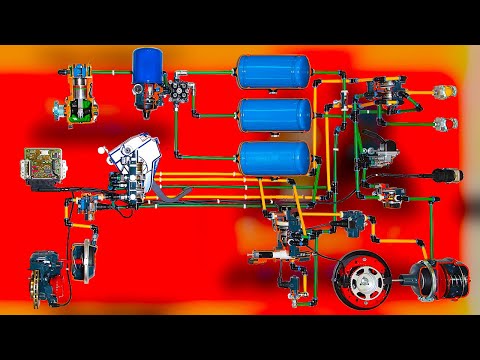

- Гидравлическая тормозная система в автомобилях

- Подъем автомобилей с помощью гидравлического подъемника

Преимущества гидравлики

Гидравлические системы более способны перемещать более тяжелые грузы и обеспечивать более высокие усилия из-за несжимаемости жидкостей. Гидравлические системы одновременно выполняют множество функций, включая смазку, охлаждение и передачу мощности. Машины с гидравлическим приводом работают при более высоких давлениях (от 1 500 до 2 500 фунтов на квадратный дюйм), генерируя большее усилие за счет небольших приводов. Чтобы эффективно использовать гидравлическую систему, важно выбрать компонент соответствующего размера, чтобы он соответствовал потоку.

Чтобы эффективно использовать гидравлическую систему, важно выбрать компонент соответствующего размера, чтобы он соответствовал потоку.

Гидравлические системы более крупные и сложные системы. Жидкость, такая как гидравлическое масло, является вязкой и требует больше энергии для движения. Резервуар также требуется для хранения масла, из которого система может черпать при уменьшении количества масла. Первоначальные затраты выше, чем у пневматических систем, потому что для этого требуется мощность, которая должна быть встроена в машину.

Любые утечки в гидравлической системе могут вызвать серьезные проблемы. Эту систему нельзя использовать для пищевых продуктов из-за высокого риска утечки гидравлического масла из-за неисправных уплотнений, клапанов или лопнувших шлангов. Надлежащие процедуры сантехники, профилактическое и регулярное техническое обслуживание, а также наличие подходящих материалов для минимизации потенциальных утечек и быстрого устранения любых проблем должны быть на месте на каждом объекте. В заключение, пневматические устройства лучше всего подходят для выполнения небольших инженерных и механических задач, в то время как гидравлические системы лучше всего подходят для приложений, требующих больших усилий и подъема тяжестей.

В заключение, пневматические устройства лучше всего подходят для выполнения небольших инженерных и механических задач, в то время как гидравлические системы лучше всего подходят для приложений, требующих больших усилий и подъема тяжестей.

Резюме:

В общем, рекомендуется использовать гидравлические системы в первую очередь для подъема тяжелых грузов, таких как челюсти жизни, лифты, гидравлические прессы и рычаги в тяжелом оборудовании, а также закрылки для самолетов. потому что эти типы систем работают при более высоких давлениях (от 1 500 до 2 500 фунтов на квадратный дюйм), генерируя более высокое усилие от небольших приводов. Когда речь идет о перемещении или производстве продуктов, особенно пищевых или фармацевтических, рекомендуется использовать пневматические системы, поскольку отсутствует вероятность загрязнения из-за разрыва труб или утечек масла. Nex Flow Air Products Corporation производит продукты со сжатым воздухом для продувки, промышленного охлаждения (вихревые трубы), пневматической транспортировки и оптимизации воздуха, предназначенные для снижения затрат на энергию при одновременном повышении безопасности и производительности на вашем заводе и в производственной среде.

Специализированные воздушные форсунки, воздушные ножи, усилители воздуха и воздушные форсунки являются примерами продувочных изделий, производимых и продаваемых Nex Flow. Они безопасны, поскольку соответствуют требованиям OSHA по шуму и давлению. Усилители воздуха рекомендуются для продувки резервуаров, удаления паров, дыма, легких материалов из автомобилей, ремонта грузовиков или других замкнутых пространств. Эти продукты также используются для очистки и сушки деталей, удаления стружки и выброса деталей. Их также можно использовать в качестве эффективных инструментов для вашей производственной среды.

Вихревая трубка для промышленного охлаждения преобразует сжатый воздух в очень холодный воздух для точечного охлаждения. Nex Flow предлагает вихревые трубки и охладители шкафов. Эти продукты идеально подходят для использования в условиях высоких температур и суровых условий. Эти продукты идеально подходят для использования в условиях высоких температур и суровых условий. Они также предлагают мини-охладители с вихревой трубкой меньшего размера и вихревое охлаждение для систем охлаждения инструментов. Эти системы могут обеспечивать очень низкие температуры без использования хладагентов, таких как CFC или HCFC. Промышленные охлаждающие устройства с вихревыми трубками рекомендуются для охлаждения проб газа, термосваривания, центров обработки данных, электронных и электрических контрольно-измерительных приборов и климатических камер.

Они также предлагают мини-охладители с вихревой трубкой меньшего размера и вихревое охлаждение для систем охлаждения инструментов. Эти системы могут обеспечивать очень низкие температуры без использования хладагентов, таких как CFC или HCFC. Промышленные охлаждающие устройства с вихревыми трубками рекомендуются для охлаждения проб газа, термосваривания, центров обработки данных, электронных и электрических контрольно-измерительных приборов и климатических камер.

Пневматические конвейеры, работающие на сжатом воздухе, предназначены для перемещения материалов с высокой скоростью и на большие расстояния. Они идеально подходят для непрерывного или периодического использования, так как они включаются/выключаются переключателем и контролируются регулятором. Наши пневматические конвейеры компактны и не имеют движущихся частей. Nex Flow также предлагает устройства для удаления дыма и пыли, конвейеры с кольцевым вакуумным приводом и систему ручного вакуума X-StreamTM. Пневматические конвейеры в основном используются для транспортировки материалов в тех случаях, когда требуется сила вакуума для перемещения объектов на большие расстояния на высоких скоростях. Эти устройства имеют переключатель включения / выключения для повышения безопасности. Он использует сжатый воздух, а не электричество, поэтому опасность взрыва отсутствует. Пылесосы Nex Flow Ring изготовлены из анодированного алюминия или нержавеющей стали. Они предназначены для транспортировки или вентиляции широкого спектра легких продуктов, сырья или дыма из одного места в другое на вашем заводе. Для высокотемпературных и агрессивных применений доступна обычная и высокотемпературная нержавеющая сталь. При перемещении пищевых и фармацевтических продуктов используются пневматические конвейеры из нержавеющей стали 316L. Незасоряющиеся пневматические конвейеры модели XSPC специальной конструкции просты в установке и использовании, компактны и портативны, не требуют технического обслуживания.

Эти устройства имеют переключатель включения / выключения для повышения безопасности. Он использует сжатый воздух, а не электричество, поэтому опасность взрыва отсутствует. Пылесосы Nex Flow Ring изготовлены из анодированного алюминия или нержавеющей стали. Они предназначены для транспортировки или вентиляции широкого спектра легких продуктов, сырья или дыма из одного места в другое на вашем заводе. Для высокотемпературных и агрессивных применений доступна обычная и высокотемпературная нержавеющая сталь. При перемещении пищевых и фармацевтических продуктов используются пневматические конвейеры из нержавеющей стали 316L. Незасоряющиеся пневматические конвейеры модели XSPC специальной конструкции просты в установке и использовании, компактны и портативны, не требуют технического обслуживания.

Системы, предлагаемые Nex Flow, оптимизируют работу системы сжатого воздуха благодаря эффективной конструкции. Системы можно легко включать и выключать, так что сжатый воздух используется только тогда, когда это необходимо. Изделия не требуют больших затрат на техническое обслуживание и имеют малый вес. Оптимизация системы может быть достигнута с помощью компактного шумомера, ультразвукового течеискателя и системы управления потоком ПЛК (PLCFC) для сжатого воздуха, в которой используются фотоэлектрические датчики для включения воздуха, когда цель проходит мимо датчика, и для отключения воздуха, когда он уходит. датчик или может быть установлен по времени. Это устройство можно использовать для сдувания пыли и мусора, системы сушки деталей, охлаждения горячих деталей и очистки деталей перед упаковкой. Nex Flow предлагает различные аксессуары, которые интегрируются в пневматические системы для повышения эффективности продуктов и систем подачи сжатого воздуха. Некоторые аксессуары включают насадки, глушители, фильтры, монтажные системы и устройства статического контроля для сдувания пыли и мусора с статически заряженных поверхностей.

Изделия не требуют больших затрат на техническое обслуживание и имеют малый вес. Оптимизация системы может быть достигнута с помощью компактного шумомера, ультразвукового течеискателя и системы управления потоком ПЛК (PLCFC) для сжатого воздуха, в которой используются фотоэлектрические датчики для включения воздуха, когда цель проходит мимо датчика, и для отключения воздуха, когда он уходит. датчик или может быть установлен по времени. Это устройство можно использовать для сдувания пыли и мусора, системы сушки деталей, охлаждения горячих деталей и очистки деталей перед упаковкой. Nex Flow предлагает различные аксессуары, которые интегрируются в пневматические системы для повышения эффективности продуктов и систем подачи сжатого воздуха. Некоторые аксессуары включают насадки, глушители, фильтры, монтажные системы и устройства статического контроля для сдувания пыли и мусора с статически заряженных поверхностей.

Пневматические изделия Nex Flow снижают уровень шума, повышают безопасность производства и обеспечивают отличные решения для вентиляции, охлаждения и продувки. Системы транспортировки сжатого воздуха обеспечивают мгновенное время отклика и являются наиболее эффективным и действенным способом преобразования давления в полезный поток. Экономичные системы пневмотранспорта, предлагаемые Nex Flow, просты, легки, компактны, надежны, просты в установке и использовании. Поскольку нет движущихся частей, карманов или углов для сбора мусора, влаги или воды, затраты на техническое обслуживание минимальны. Ожидайте лучшего от технических специалистов Nex Flow, которые обучены помогать вам определить лучшее решение для вашего приложения.

Системы транспортировки сжатого воздуха обеспечивают мгновенное время отклика и являются наиболее эффективным и действенным способом преобразования давления в полезный поток. Экономичные системы пневмотранспорта, предлагаемые Nex Flow, просты, легки, компактны, надежны, просты в установке и использовании. Поскольку нет движущихся частей, карманов или углов для сбора мусора, влаги или воды, затраты на техническое обслуживание минимальны. Ожидайте лучшего от технических специалистов Nex Flow, которые обучены помогать вам определить лучшее решение для вашего приложения.

ГЛАВА 5: Пневматические и гидравлические системы

Два типа гидравлических контуров

В большинстве гидравлических контуров в качестве рабочей среды используется сжатый воздух или гидравлическая жидкость. Хотя эти системы во многих аспектах одинаковы, в некоторых отношениях они могут иметь очень разные характеристики.

Например: удаленные наружные установки могут использовать сухой газообразный азот вместо сжатого воздуха, чтобы устранить проблемы с замерзанием. Легко доступный газообразный азот не опасен для атмосферы или человека. Поскольку азот обычно подается в газовых баллонах под высоким давлением, он имеет очень низкую точку росы при нормальном давлении в системе. Газ может быть другим, но рабочие характеристики системы одинаковы.

Легко доступный газообразный азот не опасен для атмосферы или человека. Поскольку азот обычно подается в газовых баллонах под высоким давлением, он имеет очень низкую точку росы при нормальном давлении в системе. Газ может быть другим, но рабочие характеристики системы одинаковы.

Гидравлические системы могут использовать различные жидкости — от воды (с добавками или без них) до высокотемпературных огнеупорных жидкостей. Опять же, жидкость другая, но рабочие характеристики меняются мало.

Пневматические системы

Большинство пневматических цепей работают с малой мощностью — обычно от 2 до 3 лошадиных сил. Двумя основными преимуществами пневматических контуров являются их низкая начальная стоимость и простота конструкции. Поскольку воздушные системы работают при относительно низком давлении, компоненты могут быть изготовлены из относительно недорогого материала — часто с помощью процессов массового производства, таких как литье пластмасс под давлением или литье цинка или алюминия под давлением. Любой процесс сокращает количество операций вторичной обработки и затраты.

Любой процесс сокращает количество операций вторичной обработки и затраты.

Первоначальная стоимость воздушного контура может быть меньше, чем гидравлического контура, но эксплуатационные расходы могут быть в пять-десять раз выше. Для сжатия атмосферного воздуха до номинального рабочего давления требуется много лошадиных сил. Пневматические двигатели являются одним из самых дорогостоящих компонентов в эксплуатации. Требуется примерно одна лошадиная сила, чтобы сжать 4 кубических фута в минуту атмосферного воздуха до 100 фунтов на квадратный дюйм. Пневматический двигатель мощностью 1 л.с. может потреблять до 60 кубических футов в минуту для работы, поэтому для работы пневматического двигателя мощностью 1 л.с. требуется (60/4) или 15 лошадиных сил компрессора. К счастью, пневматический двигатель не должен работать постоянно, его можно включать так часто, как это необходимо.

Машины с пневматическим приводом обычно тише, чем их гидравлические аналоги. В основном это связано с тем, что источник питания (воздушный компрессор) установлен удаленно от машины в корпусе, который помогает снизить уровень шума.

Поскольку воздух сжимаем, пневматический привод не может жестко удерживать груз на месте, как это делает гидравлический привод. Устройство с пневматическим приводом может использовать комбинацию воздуха для питания и масла в качестве движущей среды для решения этой проблемы, но такая комбинация увеличивает стоимость схемы. (В главе 17 содержится информация о воздушно-масляных контурах.)

Пневматические системы всегда чище, чем гидравлические, потому что атмосферный воздух является передатчиком усилия. Утечки в воздушном контуре не вызывают проблем с ведением хозяйства, но обходятся очень дорого. Для подачи воздуха в стандартное ручное продувочное сопло и поддержания давления 100 фунтов на квадратный дюйм требуется примерно 5 лошадиных сил компрессора. В нескольких справочниках есть диаграммы, показывающие потери в кубических футах в минуту через отверстия разного размера при разном давлении. Такие диаграммы дают представление о потерях энергии из-за утечек или обхода.

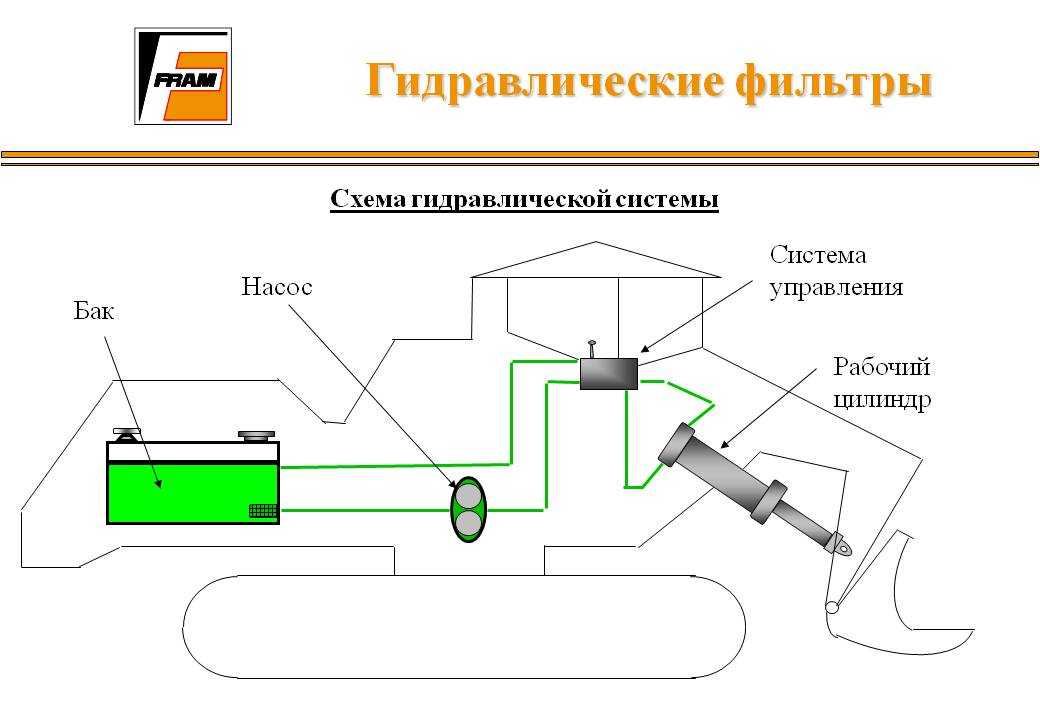

Гидравлические системы

В гидравлической системе многократно циркулирует одна и та же жидкость из стационарного резервуара, являющегося частью первичного двигателя. Жидкость представляет собой практически несжимаемую жидкость, поэтому приводы, которые она приводит в действие, можно контролировать с очень точным положением, скоростью или силой. В большинстве гидравлических систем в качестве рабочей среды используется минеральное масло, но нередки и другие жидкости, такие как вода, этиленгликоль или синтетические жидкости. Гидравлические системы обычно имеют отдельный силовой агрегат для каждой машины. От этой схемы отходят резино-формовочные заводы. У них обычно есть центральная силовая установка с трубами, идущими к прессам и от них на заводе. Поскольку эти прессы не требуют потока во время их длительного закрытия, один большой насос может обслуживать несколько из них. Эти гидравлические системы больше похожи на пневматические установки, потому что источник энергии находится в одном месте.

Жидкость представляет собой практически несжимаемую жидкость, поэтому приводы, которые она приводит в действие, можно контролировать с очень точным положением, скоростью или силой. В большинстве гидравлических систем в качестве рабочей среды используется минеральное масло, но нередки и другие жидкости, такие как вода, этиленгликоль или синтетические жидкости. Гидравлические системы обычно имеют отдельный силовой агрегат для каждой машины. От этой схемы отходят резино-формовочные заводы. У них обычно есть центральная силовая установка с трубами, идущими к прессам и от них на заводе. Поскольку эти прессы не требуют потока во время их длительного закрытия, один большой насос может обслуживать несколько из них. Эти гидравлические системы больше похожи на пневматические установки, потому что источник энергии находится в одном месте.

Несколько других производителей устанавливают центральные силовые агрегаты, когда на заводе имеется множество машин, использующих гидравлику. Некоторыми преимуществами такой компоновки являются: значительно сниженный уровень шума в машине, наличие резервных насосов для замены в случае отказа работающего насоса, меньшая общая мощность и расход, а также увеличение времени безотказной работы всех машин.

Еще одно преимущество машин с гидравлическим приводом по сравнению с пневматическими заключается в том, что они работают при более высоком давлении — обычно от 1500 до 2500 фунтов на квадратный дюйм. Более высокие давления генерируют большую силу от меньших приводов, что означает меньше беспорядка в рабочей зоне.

Основным недостатком гидравлики является повышенная себестоимость, поскольку силовой агрегат является частью машины. Если срок службы машины превышает два года, более высокие первоначальные затраты часто компенсируются более низкими эксплуатационными расходами из-за гораздо более высокой эффективности гидравлики. Еще одна проблемная область, которую часто называют гидравликой, — это ведение хозяйства. Утечки, вызванные плохой сантехникой и отсутствием опор для труб, могут быть обильными. Это может усугубляться перегревом жидкости с низкой вязкостью из-за плохой конструкции контура. С помощью надлежащих сантехнических процедур, правильных материалов и профилактического обслуживания гидравлические утечки могут быть практически устранены.

Другим недостатком может быть то, что гидравлические системы обычно более сложны и требуют обслуживающего персонала с более высокой квалификацией. Во многих компаниях нет инженеров-энергетиков или обслуживающего персонала для решения проблем с гидравликой.

Типовая пневматическая цепь

Рисунок 5-1 включает графическое изображение и схематический чертеж типичной пневматической цепи. В нем также есть графическое и схематическое изображение типичной компрессорной установки для привода контура (и других пневматических машин). Редко, если вообще когда-либо, компрессор является частью пневматической схемы. Энергия для типичного пневматического контура поступает от центральной компрессорной установки с водопроводом для подачи сжатого воздуха через установку. Пневматические капли похожи на электрические розетки и доступны во многих местах.

Почему схематические рисунки?

Схематические чертежи позволяют показать функции цепей при использовании компонентов разных производителей. 4-ходовой клапан или другой компонент от одного поставщика может иметь небольшое физическое сходство с клапаном от других поставщиков. Использование фактических видов клапанов в разрезе, чтобы показать, как работает машина, было бы уместно для одного контура, использующего клапаны одного поставщика. Однако другая машина с другими деталями имела бы совершенно другой рисунок. Человек, пытающийся работать на этих разных машинах, должен знать все тонкости каждой марки. . . и как они влияют на операции. Это означает, что проектирование и устранение неполадок в каждой цепи потребуют специальных и различных знаний. Использование условных обозначений требует изучения только одного набора информации для любого компонента.

4-ходовой клапан или другой компонент от одного поставщика может иметь небольшое физическое сходство с клапаном от других поставщиков. Использование фактических видов клапанов в разрезе, чтобы показать, как работает машина, было бы уместно для одного контура, использующего клапаны одного поставщика. Однако другая машина с другими деталями имела бы совершенно другой рисунок. Человек, пытающийся работать на этих разных машинах, должен знать все тонкости каждой марки. . . и как они влияют на операции. Это означает, что проектирование и устранение неполадок в каждой цепи потребуют специальных и различных знаний. Использование условных обозначений требует изучения только одного набора информации для любого компонента.

Схематические символы также дают больше информации, чем изображение детали. Почти невозможно определить, является ли 4-ходовой клапан 3-позиционным, глядя на графическое изображение. С другой стороны, его символ делает все функции сразу понятными. Еще одним преимуществом является то, что с использованием символов ISO чертеж могут читать люди из разных стран. Любые примечания или список материалов могут быть нечитаемы из-за языковых различий, но любой человек, обученный символике, может следовать и понимать работу схемы.

Любые примечания или список материалов могут быть нечитаемы из-за языковых различий, но любой человек, обученный символике, может следовать и понимать работу схемы.

Части типичной пневматической системы

Схема в Рис. 5-1 начинается с комбинации фильтра, регулятора и лубрикатора (FRL), которая подключена к системе подачи воздуха установки. Блоки FRL важны, потому что они обеспечивают подачу чистого, смазанного воздуха при постоянном давлении. Важно, чтобы эти устройства были запитаны, опорожнены и правильно настроены, чтобы цепь работала бесперебойно и эффективно.

Фильтр является первым в очереди по удалению загрязнений и конденсата. Его следует регулярно осушать или оборудовать автоматическим сливом. Регулятор должен быть установлен на самое низкое давление, при котором будут производиться качественные детали при указанной частоте циклов. Масленка должна быть отрегулирована так, чтобы масло попадало в воздушный поток с разумной скоростью. На плохо обслуживаемых установках фильтр может быть полностью заполнен загрязняющими веществами, регулятор закручен до упора, а лубрикатор совершенно пуст.

Воздушно-логические элементы управления

Миниатюрные пневматические клапаны, называемые воздушными логическими регуляторами, управляют контуром в Рисунок 5-1 . Блоки управления Air-logic работают на воздухе цеха и приводятся в действие кнопками Air Palm и ограничительными клапанами для запуска и продолжения цикла.

Эта схема имеет безопасную OSHA систему управления запуском с двумя кнопками для ладони. Две кнопки на ладони должны нажиматься почти одновременно, иначе цилиндр не выдвинется. Зажатие одной кнопки на ладони делает схему неработоспособной до тех пор, пока она не будет отпущена. Остальная часть логической схемы заставляет сверла выдвигаться и удерживает зажимной цилиндр в нижнем положении до тех пор, пока все они не втянутся и не остановятся. Эта схема также имеет функцию предотвращения повторения, что означает, что цикл срабатывает только один раз, даже если оператор продолжает удерживать кнопки на ладони. Такие функции безопасности легко реализовать.

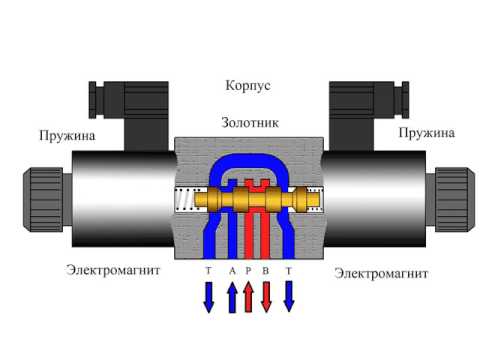

Направляющие клапаны

Цилиндр управляется 5-ходовым распределителем с двойным пилотным управлением. Этот клапан выдвигает и втягивает цилиндр в соответствии с сигналами от системы управления воздушным потоком в шкафу. Движение также требует ввода с помощью кнопок на ладони, чтобы убедиться, что оператор безопасно вышел из цилиндра, прежде чем он начнет работать. Этот направленный регулирующий клапан имеет глушители для регулирования скорости в выпускном отверстии для управления скоростью цилиндра в обоих направлениях. Эти устройства также снижают шум от отработанного воздуха.

Ограничительный клапан на ходу выдвижения цилиндра гарантирует, что он достиг детали до начала сверления. Ограничительный клапан контролирует положение, но он не может определить, достиг ли цилиндр полного усилия зажима. В большинстве приложений, когда цилиндр находится достаточно близко, чтобы сделать ограничительный клапан, он будет на или близко к усилию зажима, прежде чем следующая операция приступит к работе. В некоторых приложениях может потребоваться добавить клапан последовательности давления, чтобы убедиться, что цилиндр достигает определенного давления, прежде чем цикл продолжится.

В некоторых приложениях может потребоваться добавить клапан последовательности давления, чтобы убедиться, что цилиндр достигает определенного давления, прежде чем цикл продолжится.

Пневматические сеялки

Устройства с вращающимся выходом, такие как пневматические двигатели со встроенными циклическими клапанами и поворотные приводы, которые совершают лишь долю оборота, доступны для выполнения многих функций. Поскольку движущей силой является сжатый воздух, эти устройства взрывобезопасны и могут работать в грязной или влажной атмосфере без проблем, связанных с электрическим оборудованием. Тщательно применяемые пневматические устройства могут быть улучшением во многих ситуациях.

Эти и другие пневматические компоненты объясняются и применяются в следующих главах.

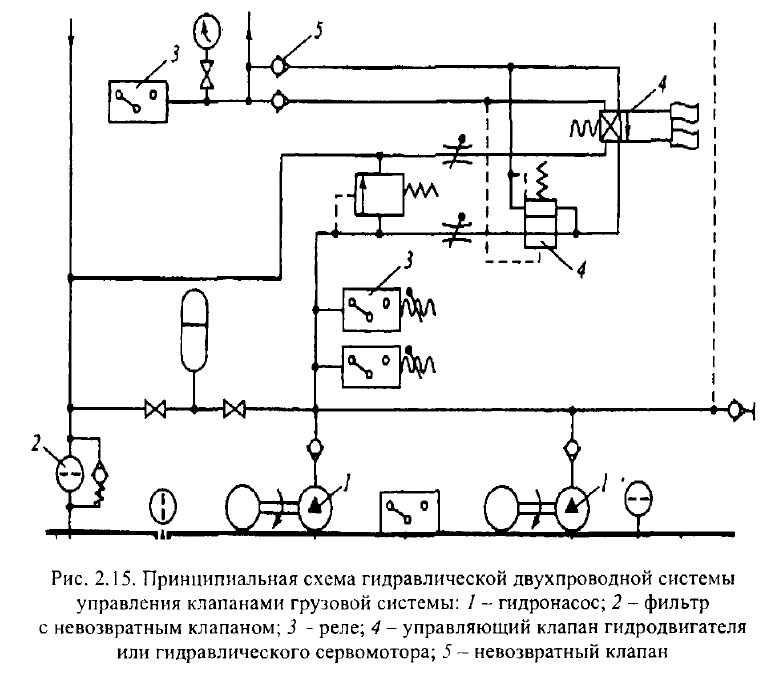

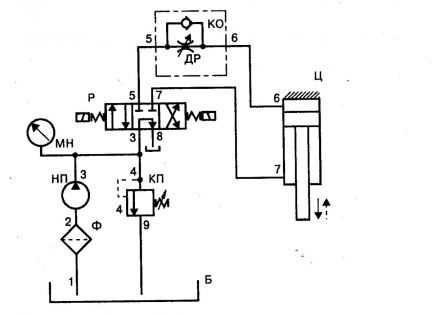

Типовой гидравлический контур

На рис. 5-2 представлено графическое изображение и схематический чертеж типичного гидравлического контура. Обратите внимание, что гидравлический силовой агрегат предназначен для этой машины. В отличие от пневматических цепей, большинство гидравлических систем имеют силовой агрегат, который управляет только одной машиной. (Как упоминалось ранее, в некоторых новых установках используется центральный источник гидравлической энергии с трубопроводами по всему заводу для подачи жидкости под давлением и возврата.)

В отличие от пневматических цепей, большинство гидравлических систем имеют силовой агрегат, который управляет только одной машиной. (Как упоминалось ранее, в некоторых новых установках используется центральный источник гидравлической энергии с трубопроводами по всему заводу для подачи жидкости под давлением и возврата.)

| 5-2. Схематический чертеж воздушного контура с воздушным логическим управлением и физический чертеж компонентов контура. |

Почему схематический рисунок?

Схематические чертежи позволяют показать функции цепей при использовании компонентов разных производителей. 4-ходовой клапан или другая деталь от другого поставщика может иметь мало общего с клапаном от других поставщиков. Использование фактического разреза клапана, чтобы показать, как работает машина, было бы уместно для одного контура, использующего клапаны одного поставщика. Тем не менее, другая машина с другими деталями имела бы совершенно другой вид чертежа. Человек, пытающийся работать на этих разных машинах, должен знать каждую марку и то, как они влияют на работу. Это означает, что для проектирования и устранения неполадок каждой схемы потребуются специальные знания. Использование условных обозначений требует изучения только одного набора информации для любого компонента.

Тем не менее, другая машина с другими деталями имела бы совершенно другой вид чертежа. Человек, пытающийся работать на этих разных машинах, должен знать каждую марку и то, как они влияют на работу. Это означает, что для проектирования и устранения неполадок каждой схемы потребуются специальные знания. Использование условных обозначений требует изучения только одного набора информации для любого компонента.

Схематические символы также дают больше информации, чем изображение детали. Может быть трудно или даже невозможно определить, является ли 4-ходовой клапан 3-позиционным, глядя на графическое изображение, в то время как его символ сразу делает все функции понятными. Еще одна особенность заключается в том, что с помощью символов ISO чертеж могут читать люди, говорящие на разных языках. Любые примечания или список материалов могут быть на иностранном для вас языке, но следование и понимание работы схемы не должно быть проблемой.

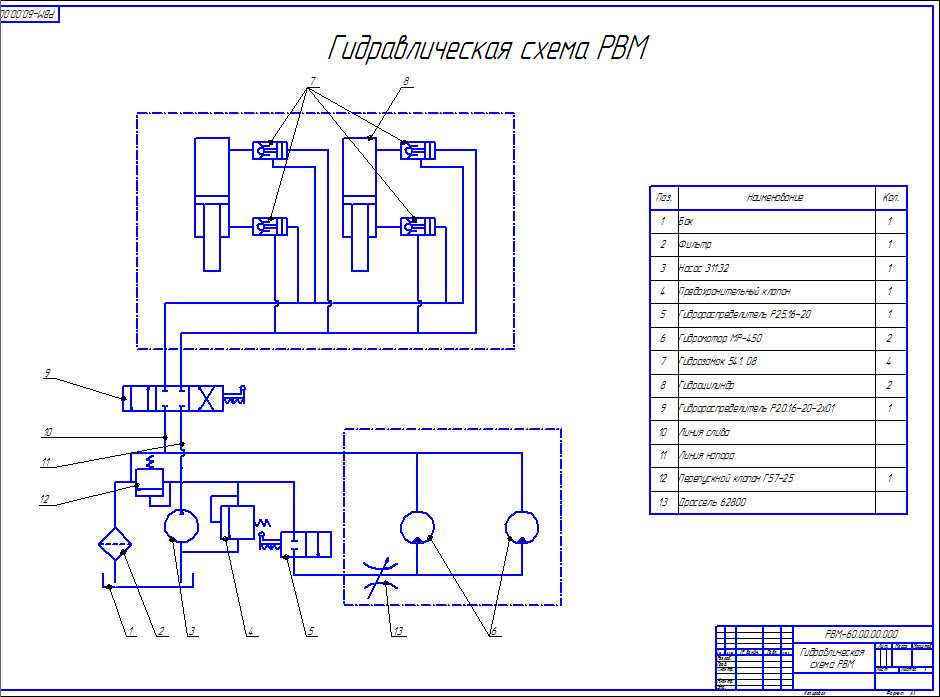

Части типичной гидравлической схемы

Хорошей отправной точкой для любой гидравлической схемы является силовой агрегат. Силовой агрегат состоит из резервуара, насоса или насосов, электродвигателя, муфты и кожуха муфты, входного и выходного трубопровода с расходомерами и возвратным фильтром. Он также может включать предохранительные клапаны, разгрузочные клапаны, напорные фильтры, автономные контуры фильтрации и регулирующие клапаны. Блок питания должен быть в состоянии циклически выполнять все функции за отведенное время при достаточно высоком давлении для выполнения намеченной работы. Хорошо спроектированная схема будет работать эффективно с минимальными потерями энергии, выделяющей тепло, или вообще без них. Он будет работать много лет с минимальным обслуживанием, если его фильтры хорошо обслуживаются и он не перегревается.

Силовой агрегат состоит из резервуара, насоса или насосов, электродвигателя, муфты и кожуха муфты, входного и выходного трубопровода с расходомерами и возвратным фильтром. Он также может включать предохранительные клапаны, разгрузочные клапаны, напорные фильтры, автономные контуры фильтрации и регулирующие клапаны. Блок питания должен быть в состоянии циклически выполнять все функции за отведенное время при достаточно высоком давлении для выполнения намеченной работы. Хорошо спроектированная схема будет работать эффективно с минимальными потерями энергии, выделяющей тепло, или вообще без них. Он будет работать много лет с минимальным обслуживанием, если его фильтры хорошо обслуживаются и он не перегревается.

Когда установлены такие элементы, как манометры и расходомеры, можно быстро и точно выявить любую неисправность системы. Расходомеры всегда показывают расход насоса (или его отсутствие) и исключают преждевременную замену насоса. Они могут указывать на надвигающийся отказ насоса задолго до отказа системы. Кроме того, быстроразъемные порты вставного типа в стратегических точках упрощают проверку давления в любой точке.

Кроме того, быстроразъемные порты вставного типа в стратегических точках упрощают проверку давления в любой точке.

Клапаны гидрораспределители

Схема в Рисунок 5-2 имеет только один распределительный клапан для выдвижения и втягивания главного цилиндра. Клапаны регулирования давления заставляют гидравлический двигатель и поворотный привод работать последовательно после выдвижения цилиндра и создания заданного давления. (Это не лучший способ управления исполнительными механизмами, но он показан здесь для демонстрации использования различных клапанов.)

Запорный клапан между насосами не позволяет насосу высокого давления попасть в бак, когда насос малого объема выгружает. Обратный клапан с пилотным управлением на линии, ведущей к крышке главного цилиндра, задерживает жидкость в цилиндре, пока работают двигатель и поворотный привод.

Клапаны регулирования давления

Клапан сброса давления на насосах автоматически защищает систему от избыточного давления. Разгрузочный клапан сбрасывает насос большого объема в резервуар после достижения заданного давления. Клапан контроля давления последовательности понижения давления нагнетает все масло в цилиндр, пока оно не достигнет заданного давления. После достижения этого давления клапан открывается и сначала направляет весь поток насоса к гидравлическому двигателю. Клапан последовательности перед поворотным приводом удерживает его от движения до тех пор, пока гидравлический двигатель не остановится под нагрузкой. Редукционный клапан перед гидравлическим двигателем позволяет оператору устанавливать максимальный крутящий момент, регулируя давление на входе в двигатель. (Все эти элементы управления описаны в тексте данного руководства.)

Разгрузочный клапан сбрасывает насос большого объема в резервуар после достижения заданного давления. Клапан контроля давления последовательности понижения давления нагнетает все масло в цилиндр, пока оно не достигнет заданного давления. После достижения этого давления клапан открывается и сначала направляет весь поток насоса к гидравлическому двигателю. Клапан последовательности перед поворотным приводом удерживает его от движения до тех пор, пока гидравлический двигатель не остановится под нагрузкой. Редукционный клапан перед гидравлическим двигателем позволяет оператору устанавливать максимальный крутящий момент, регулируя давление на входе в двигатель. (Все эти элементы управления описаны в тексте данного руководства.)

Другой клапан регулирования давления, называемый уравновешивающим клапаном, расположен в концевой линии штока главного цилиндра и предотвращает его срабатывание при смещении гидрораспределителя. Уравновешивающий клапан настроен на давление, которое удерживает цилиндр от расширения, даже если это может произойти из-за веса на его штоке.

Аккумуляторы

Поскольку гидравлическое масло практически не сжимаемо, газонаполненный аккумулятор позволяет хранить объем жидкости для выполнения работы. Расширяющийся газ в аккумуляторе вытесняет масло, когда внешнее давление пытается упасть. Аккумулятор в этом контуре компенсирует утечку в концевом контуре крышки цилиндра, в то время как поток насоса приводит в действие гидравлический двигатель и поворотный привод. Будьте осторожны при указании и использовании аккумуляторов, потому что они могут быть проблемой безопасности.

Эти и другие гидравлические компоненты объясняются и применяются в следующих главах.

Параллельные и последовательные цепи

В гидросистемах существуют параллельные и последовательные цепи. Пневматические и гидравлические контуры могут быть параллельными, а гидравлические — последовательными. Однако в промышленности более 95 % гидравлических контуров имеют параллельный тип. Все пневматические контуры имеют параллельную конструкцию, так как воздух сжимаем и использовать его в последовательных контурах нецелесообразно.

В параллельных контурах жидкость может подаваться на все приводы одновременно. Гидравлические параллельные контуры обычно состоят из одного насоса, питающего несколько направляющих клапанов, которые приводят в действие приводы по одному или несколько одновременно.

На рис. 5-3 показана схема типичной пневматической параллельной системы. Все исполнительные механизмы в этой цепи могут работать одновременно и способны работать с полной силой и скоростью, если они имеют достаточное питание. Комбинация фильтра, регулятора и лубрикатора должна быть подобрана таким образом, чтобы выдерживать максимальный поток всех приводов, находящихся в движении одновременно. Когда подача воздуха недостаточна, цилиндр с наименьшим сопротивлением будет двигаться первым.

5-3. Схематическое изображение трех цилиндров в типичном пневматическом параллельном контуре. |

На рис. 5-4 показана типовая схема параллельной гидравлической системы. Любой исполнительный механизм в этой схеме может двигаться в любое время и способен работать с полной силой и скоростью, когда насос создает достаточный поток. Параллельные контуры с приводами, которые перемещаются одновременно, должны включать средства управления потоком, чтобы весь поток не шел по пути наименьшего сопротивления.

| 5-4. Схематическое изображение трех цилиндров в типичном гидравлическом параллельном контуре. |

Регуляторы потока обычно требуются для предотвращения превышения скорости движения одного цилиндра. Схема в На рис. 5-4 показано управление расходомером на входе каждого направляющего клапана для управления скоростью в обоих направлениях. Размещение регуляторов потока на портах цилиндра позволит разделять скорости для выдвижения и втягивания.

На рис. 5-5 показаны цилиндры или гидравлические двигатели в типичных последовательных контурах. Эти схемы синхронизации наиболее часто используются для последовательно соединенных приводов. Схематический рисунок слева показывает, как управлять двумя или более цилиндрами, чтобы они двигались одновременно с одинаковой скоростью. Масло подается в цилиндр слева, и он начинает расширяться. Масло, попавшее в его противоположный конец, перетекает в правый цилиндр, заставляя его расширяться в то же время и с той же скоростью. Масло из правого цилиндра поступает в бак. Платформа перемещается и остается ровной независимо от размещения нагрузки. Обратите внимание, что в этой схеме используются цилиндры с двумя штоками, поэтому объемы на обоих концах одинаковы. (Другие варианты этой схемы показаны в главе о цилиндрах, где также подробно объясняются схемы синхронизации.)

5-5. Схематические чертежи двух синхронизирующих гидравлических контуров. Схематические чертежи двух синхронизирующих гидравлических контуров. |

Схема гидравлического двигателя справа в На рис. 5-5 показан простой способ запуска двух или более двигателей с одинаковой скоростью. Жидкость для первого двигателя поступает на вход второго двигателя, чтобы вращать его с одинаковым временем и скоростью. За исключением внутренних утечек в двигателях, они будут работать с одинаковыми оборотами. До десяти двигателей могут работать последовательно в зависимости от их нагрузки и скорости.

Гидравлика и пневматика

Жидкости под давлением действуют определенным образом в большинстве ситуаций. Однако бывают случаи, когда жидкость газового типа работает не так, как ее жидкий аналог. Как упоминалось ранее в этой главе, пневматический привод не способен удерживать положение против возрастающих внешних сил, потому что воздух может быть сжат сильнее. Другие ситуации, такие как контуры управления потоком, противодавление в обратной линии, соображения по передаче энергии и многое другое, рассматриваются и объясняются в тексте.

Условные обозначения, используемые в данном руководстве

Все схематические символы и рисунки соответствуют формату Международной организации по стандартизации (ISO). Эти символы и репрезентативные части изложены в Главе 4 полностью или частично. Некоторые символы состоят из нескольких стандартных частей и не показаны полностью в Главе 4.

Если символ не показан, рекомендуется использовать символ, указанный в каталоге поставщиков. Если символ не указан, используйте стандартные части символов для представления нового элемента.

Как и во всех случаях чертежей с использованием условных обозначений, разработчик схемы может использовать свой опыт или мнение для интерпретации некоторых частей. Обычно это не усложняет чтение схемы, просто она другая. Если изображение детали неясно, обратитесь к списку материалов и просмотрите каталог поставщика для объяснения функции клапана.

Цветовое кодирование

Чтобы лучше понять, как работает часть или цепь, рассмотрите возможность использования цветового кодирования для линий и компонентов. Цветовое кодирование устанавливается инструктором, проектировщиком или инженером в соответствии с его или ее интерпретацией, поэтому оно может не совпадать в каждом конкретном случае. Большинство учебных пособий и производителей используют следующий цветовой код.

Цветовое кодирование устанавливается инструктором, проектировщиком или инженером в соответствии с его или ее интерпретацией, поэтому оно может не совпадать в каждом конкретном случае. Большинство учебных пособий и производителей используют следующий цветовой код.

- Красный : Линии потока рабочей жидкости, обычно от насоса к устройству. Эта линия всегда сплошная. Он может представлять собой пластиковые трубки размером от 5/32 дюйма. Наружный диаметр для воздуха или трубы любого размера или трубопровода для гидравлики.

- Синий : Обратные линии от клапанов и других устройств для гидравлических контуров. Эта линия всегда сплошная и может представлять трубы любого размера.

- Желтый : Измеряемая или регулируемая по расходу жидкость, скорость которой снижена по отношению к той же линии без ограничений. Эта линия может быть сплошной или состоять из длинных штрихов, если необходимо измерять пилотный расход.

- Оранжевый : Линия пониженного давления, такая как линия пилотного давления или линия, по которой проходит предварительная зарядка аккумулятора.

com — What’s the Difference Between Pneumatic, Hydraulic, and Electrical Actuators?

com — What’s the Difference Between Pneumatic, Hydraulic, and Electrical Actuators?