Характеристики жидкая резина: Характеристики и свойства жидкой резины

Характеристики жидкой резины

В этой статье будут описаны технический характеристики, состав, меры защиты и другие аспекты, которые относятся к жидкой резине от производителя Perfomix. Этот материал считается оригинальным, и именно с него началось активное распространение технологии покрытия автомобилей жидкой резиной. Поэтому понятие «жидкая резина», связанно с продукцией этой фирмы. Об аналогах читайте в разделе производители.

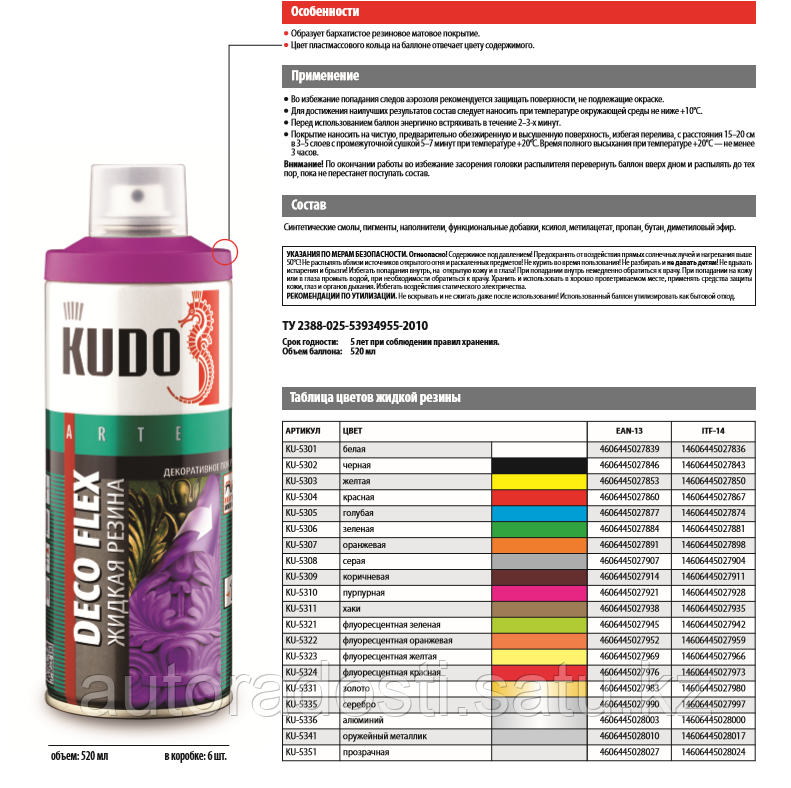

Существует две формы выпуска жидкой резины. Первая — аэрозоль массой 14,5 унции (400 грамм). Вторая форма — банки c жидкостью емкостью один (3,7 литров) ,пять (18,9 литров) или 50(189 литров) галлонов. Аэрозоль готов к применению, материал в банках необходимо разводить со специальным растворителем. Доля растворителя должна быть не более 50% от раствора.Кроме того, существуют Rubber Dip Spray — уже готовый к приминению материал (его разбавлять не требуется). RDS рекомендуется к использованию при покраске автомобиля, так как он более концентрированный, чем обычный RD, следовательно расход краски меньше.

Справка

Plasti Dip — жидкая резина в форме аэрозоля от производителя Perfomix.

Rubber Dip — жидкая резина в банках в жидком виде от производителя Perfomix.

Описание многоцелевого резинового покрытия Rubber Dip

Покрытие можно наносить на разнообразные поверхности с помощь распылителя, кистью и даже методом окунания изделия. Rubber Dip защищает от воздействия влаги, кислот, атмосферных осадков, электрического тока, коррозий, износа также может защитить от проскальзывания какую-либо деталь. Rubber Dip может быть использован для древесины: защита от влаги; металл: уменьшит вибрацию, заглушит звук, предотвратит коррозию, изолирует от электричества; стекло: защищает от разбития; веревки и ткани: защитит от гниения; пластмасса: защитит от царапин. После нанесения, на изделии образуется равномерное матовое покрытие. Материал с течением времени остается гибким и эластичным, не изменяя свои свойства.

- Температура использования покрытия: — 35 °C до + 94°C.

- Растяжение материала: 430%.

- Срок годности при хранении в закрытых контейнерах: более 1 года при температуре 25 °C.

- Химическая устойчивость: кислоты, щелочи, загрязняющие вещества.

- Устойчивость к нефтепродуктам: ограниченно.

- Оптимальная температура нанесения: 20°C- 21°С.

- Время высыхания одного слоя: 30-40 минут.

- Время полного высыхания покрытия: 4 часа. Однако, при покраске автомобиля советуют дать покрытию высохнуть минимум в течении 12 часов.

- Рекомендуемый растворитель: F740 от Perfomix.

Перед использованием Rubber Dip необходимо хорошо помешать. Все покрываемые поверхности должны быть чистыми. Необходимо перед нанесением требуется очистить детали от всех пятен масел, жира, грязи, воска. При нанесении жидкой резины избегайте сильных перепадов температуры, влажности, сильного ветра.

Многоцелевой аэрозоль — резиновое покрытие Plasti Dip

То же самое покрытие, что и Rubber Dip, но не в жидкой форме, а в виде баллончика с распылителем. Применяется для покрытия небольших изделий. Идеально подходит для широкого спектра задач, которые иногда возникают дома, в гараже, в саду, или других местах. Использовать при той же температуре, что Rubber Dip. Если вы хотите покрыть изделие в более холодной среде, предварительно подержите баллончик в теплом помещении.

Применяется для покрытия небольших изделий. Идеально подходит для широкого спектра задач, которые иногда возникают дома, в гараже, в саду, или других местах. Использовать при той же температуре, что Rubber Dip. Если вы хотите покрыть изделие в более холодной среде, предварительно подержите баллончик в теплом помещении.

В автомобильной сфере используется для покраски дисков, приборных панелей и других небольших элементов, в то время как жидкая резина в банках используется для покраски кузова полностью.

Внимание!

Не хранить при температуре выше 48° С и не использовать открытое пламя для нагрева.

Хранение материала

Хранить вдали от искр, пламени и источников тепла. Не хранить при температуре выше 48° С и использовать соответствующую вентиляцию.

Опасные факторы при работе с жидкой резиной

В состав продукта входят: Нефрас, Гексан,Толуол, Метил, Этилкетон, Смолы.

При работе избегайте вдыхания паров и контакта с жидким продуктом. Используйте правила личной гигиены.

Используйте правила личной гигиены.

Пожароопасность

Данный материал является горючим и может воспламениться от тепла, искр, пламени или статического электричества. Во время горения образуются ядовитые продукты, в частности угарный газ, поэтому необходимо использовать специальные респираторы во время тушения пожара.

Чем тушить Rubber Dip? Двуокисью углерода(углекислота), сухими химикатами, или пеной.

Опасность для здоровья

Rubber Dip — является умеренно вредным для здоровья материалом. Вредные вещества могут попасть в организм при дыхании, также опасно попадание на кожу, в глаза, проглатывание. Могут произойти повреждения мозга и нервной системы, а также сушка или растрескивание кожи.

Признаки воздействия на организм: головная боль, головокружение, сонливость, усталость, нерегулярные сердцебиения, раздражение кожи и глаз.

Первая помощь

- Проглатывание: Обратиться к врачу. Немедленно.

- Вдыхание: Выйти на свежий воздух.

- При попадании в глаза: промыть большим количеством воды.

Если раздражение не проходит, обратитесь к врачу.

Если раздражение не проходит, обратитесь к врачу. - Кожа: Промыть водой с мылом.

Техника безопасности

При работе с жидкой резину необходимо использовать хорошую вентиляцию. Используйте средства защиты при покрытии изделий: респиратор, химические защитные очки, защитные перчатки, непроницаемую одежду, ботинки.

Плюсы и минусы жидкой резины для гидроизоляции объектов

Skip to content

Владимирский Завод

Строительного Оборудования

производственная компания

+7 (4922) 77–95–17

+7 (910) 673-45-43

г. Владимир,

пр-т Строителей

д. 22А, оф. 109

[email protected]

Наш канал

- Обучение технологии жидкой резины

- Альбом технических решений гидроизоляции жидкой резиной

- Насосы и рециркуляция в оборудовании для жидкой резины

- Недостатки оборудования для жидкой резины

- Бизнес-план по напылению жидкой резины

- Технология жидкой резины

Плюсы и минусы жидкой резины

- Общие сведения о гидроизоляции

- Классификация и выбор материалов для гидроизоляции

- Плюсы и минусы жидкой резины

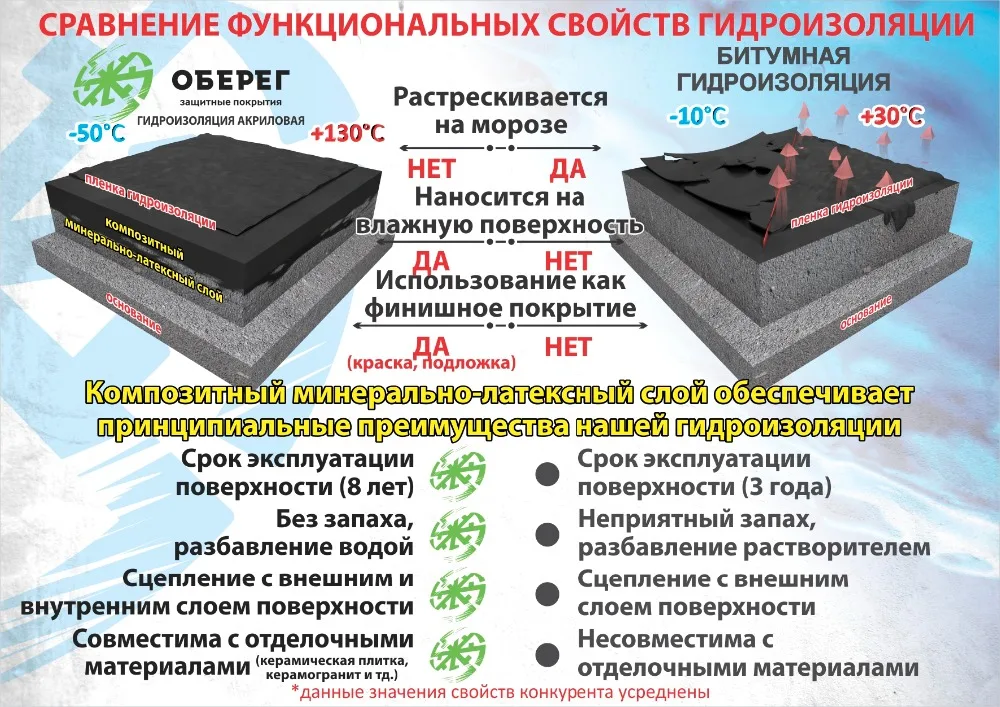

- Сравнение жидкой резины и традиционных материалов

- Технология жидкой резины

В настоящее время наиболее перспективным гидроизоляционным материалом, удовлетворяющим всем перечисленным требованиям и обладающим отличной адгезией к большинству применяемых в строительстве материалов, является бесшовная напыляемая гидроизоляция с общеупотребительным названием «жидкая резина» (англ. liquid rubber) — экологически чистая двухкомпонентная полимерно-битумная эмульсия холодного напыления, состоящая из основного компонента и отвердителя.

Несомненные преимущества гидроизоляции объектов современным перспективным материалом жидкая резина являются:

liquid rubber) — экологически чистая двухкомпонентная полимерно-битумная эмульсия холодного напыления, состоящая из основного компонента и отвердителя.

Несомненные преимущества гидроизоляции объектов современным перспективным материалом жидкая резина являются:

- Отличная адгезия напыляемой гидроизоляции к большинству материалов, используемых в строительстве зданий и сооружений – бетону, кирпичу, металлу, дереву.

- Уникальная возможность создания бесшовного монолитного покрытия на объектах с рельефом и конфигурацией любой сложности (примыкания, выступающие части, углы, трубы, сливные воронки и т.п.). В этом отношении плюсы жидкой резины перед рулонными и листовыми материалами практически перекрывают все возможные достоинства других традиционных материалов.

- Напыление жидкой резины обеспечивает снижение временных затрат на выполнение работ по сравнению с рулонными материалами.

- Получение гидроизоляционного покрытия с высокой эластичностью, прочностью, стойкостью к ультрафиолетовому излучению и отсутствием растрескивания при отрицательных температурах, а также при перепадах температур.

- Возможность самовосстановления гидроизоляционного слоя при небольших механических повреждениях.

- Отсутствие пожароопасных факторов при выполнении работ – нанесение выполняется методом холодного напыления, без применения огня.

- Жидкая резина отличается отсутствием токсичных выделений при проведении работ, связанным с отсутствием в компонентах жидкой резины растворителей, что позволяет выполнять напыление жидкой резины, в том числе, в закрытых помещениях без применения специальных средств защиты.

- Допускается напыление жидкой резины на влажную поверхность.

- Возможность быстрого и лёгкого ремонта поврежденного участка изолируемой поверхности без демонтажа всего гидроизоляционного покрытия.

- Напыление жидкой резины не требует крепежных элементов, что позволяет не нарушать целостность изолируемой поверхности.

- Удобная транспортировка сырья (в бочках) и оборудования (размеры и вес установки позволяет перевозить её в багажнике легкового автомобиля) для гидроизоляции жидкой резиной.

- Практически стопроцентная водонепроницаемость гидроизоляционного слоя, что позволяет применять напыление жидкой резины при устройстве бассейнов, искусственных водоёмов, ёмкостей и т.п.

- Современное оборудование для жидкой резины

Кроме того, консультанты Владимирского завода строительного оборудования обеспечивают своим партнёрам постоянную техническую поддержку по всем вопросам, связанным с напылением жидкой резины.

Кроме того, консультанты Владимирского завода строительного оборудования обеспечивают своим партнёрам постоянную техническую поддержку по всем вопросам, связанным с напылением жидкой резины.

Эластичность полученного при напылении гидроизоляционного слоя жидкая резина настолько велика, что материал почти полностью восстанавливает свою первоначальную форму даже при деформации до тысячи процентов от исходного размера! Полученное покрытие сохраняет эластичность даже при отрицательных температурах, в отличие от большинства традиционных рулонных материалов, а также выдерживает резкие температурные колебания в допустимом рабочем диапазоне температур от -45℃ до +80℃. Жидкая резина, помимо гидроизоляционной мембраны, является также отличной защитой от ультрафиолета для пенополиуретановой теплоизоляции, которую можно напылить, применяя оборудование для пенополиуретана ДУГА®.

Сравнительная таблица физико-механических свойств распространённых гидроизоляционных материалов

| Технические характеристики | Жидкая Резина | Рубероид РКП-350 ГОСТ 10923-93 | Стеклоизол ХКП ГОСТ 30547-97 | Бикрост ХКП ГОСТ 30547-97 | Техноэласт | Гипердесмо | Полимочевина |

|---|---|---|---|---|---|---|---|

| Прочность сцепления с бетоном не менее, МПа | 1 | 0,3 | 0,3 | 0,3 | 0,3 | 8 | 8 |

| Относительное удлинение при разрыве, не менее, % | 1000-1400 | 1,5 | 1,5 | 1,5 | 1,5 | до 2000 | 200-500 |

| Время застывания, не более, мин | 1 | — | — | — | — | 120 | 3 |

| Время вулканизации, не более, ч | 12-36 | — | — | — | — | до 168 (7 суток) | до 168 (7 суток) |

| Водопоглощение по массе в течение 24 ч, не более, % | 0,5 | 2 | 2 | 1 | 1 | 0,9 | 2 |

| Температура эксплуатации без изменения свойств, ℃ | -65…+95 | -30…+80 | -30…+80 | -30…+80 | -30…+80 | -50…+80 | -50…+80 |

| Гибкость без образования трещин на брусе при -20℃, радиусом | 5 мм | 35 мм | 25 мм | 25 мм | 10 мм | 5 мм | 5 мм |

| Горючесть | Г2 | Г3 | Г3 | Г4 | Г3 | Г2 | Г2 |

| Воспламеняемость | В2 | В3 | В3 | В3 | В3 | В2 | В2 |

| Стоимость, руб/м2 | 600-650 | 60-100 | 100-150 | 70-100 | 170-300 | 800-1000 | 1000-1300 |

| Срок службы по результатам испытаний, лет | 20-25 | 7-10 | 10-12 | 5-7 | 20-25 | 20-25 | 20-25 |

Как известно, любой материал не может обладать исключительно достоинствами. Минусы жидкой резины обычно представлены следующими доводами:

Минусы жидкой резины обычно представлены следующими доводами:

- Стоимость сырья. Цена на компоненты для напыления жидкой резины, на первый взгляд, действительно выше, чем на привычные рулонные материалы. Однако, если учесть все остальные затраты, сопутствующие применению рулонных материалов (нанесение праймера вручную кистью или валиком, раскатывание и укладка рулонов минимум в два слоя с прогревом поверхности, наличие и применение газовой горелки в пожароопасный летний период, и, как следствие, значительно меньшую производительность труда за единицу времени) – разница в цене уже не будет значительной. Минусы жидкой резины в этом отношении компенсирует и возможность выполнить гидроизоляцию не только качественно, но и максимально быстро. Учитывая климатические условия в большинстве регионов нашей страны, этот фактор иногда является определяющим.

- Удаление покрытия с поверхности, в случае необходимости, будет сложнее, чем снятие рулонного материала.

Эта особенность вытекает из важнейшего достоинства жидкой резины – прекрасной адгезии к изолируемой поверхности. Данная особенность не является серьёзным минусом, так как ремонт любого, даже сложного по конфигурации, поврежденного участка изолируемой поверхности можно быстро выполнить напылением той же жидкой резины, а полное удаление неповрежденного гидроизолирующего покрытия происходит крайне редко.

Эта особенность вытекает из важнейшего достоинства жидкой резины – прекрасной адгезии к изолируемой поверхности. Данная особенность не является серьёзным минусом, так как ремонт любого, даже сложного по конфигурации, поврежденного участка изолируемой поверхности можно быстро выполнить напылением той же жидкой резины, а полное удаление неповрежденного гидроизолирующего покрытия происходит крайне редко. - Возможность повреждения гидроизоляционного слоя из жидкой резины растворителями и веществами, содержащими нефтепродукты. Основой жидкой резины являются нефтепродукты, поэтому при попадании на неё растворителей с аналогичной основой покрытие может частично повреждаться. Небольшие поврежденные участки можно также напылить новым слоем жидкой резины (после высыхания поврежденного слоя). Однако, представить массовое попадание растворителя на всю гидроизолируемую поверхность и повреждение всего слоя гидроизоляции практически невозможно.

- Напыление жидкой резины на поверхность возможно лишь применяя специальное оборудование для жидкой резины ДУГА®, которое необходимо приобретать.

Отнести это свойство в минусы жидкой резины не совсем корректно. Скорее, это особенность материала и технологии жидкой резины, обусловленная принципом получения гидроизоляционного слоя, необходимостью качественного соединения распыляемых плоскостями компонентов и быстрой полимеризацией готового слоя. При этом цены на профессиональное оборудование для жидкой резины ДУГА® производства ВЗСтО невысоки относительно стоимости сырья, а купленная один раз установка будет постоянно приносить прибыль владельцу.

Отнести это свойство в минусы жидкой резины не совсем корректно. Скорее, это особенность материала и технологии жидкой резины, обусловленная принципом получения гидроизоляционного слоя, необходимостью качественного соединения распыляемых плоскостями компонентов и быстрой полимеризацией готового слоя. При этом цены на профессиональное оборудование для жидкой резины ДУГА® производства ВЗСтО невысоки относительно стоимости сырья, а купленная один раз установка будет постоянно приносить прибыль владельцу.

Свойства и характеристики жидкой резины гидроизоляционной

Мембрана из жидкой резины (уже в сухом состоянии) обладает набором свойств, которые делают ее удобной и практичной для целей гидроизоляции.

Сразу предупрежу, что содержание этой страницы не похоже на то, что Вы можете прочитать на прочих сайтах Рунета, где рассказывается, какой это материал с супер свойствами, жидкая резина. Еще сильнее Вы удивитесь, когда узнаете, что материал этот опубликован фирмой, которая выполняет работы по гидроизоляции жидкой резиной.

Еще сильнее Вы удивитесь, когда узнаете, что материал этот опубликован фирмой, которая выполняет работы по гидроизоляции жидкой резиной.

Но, – ошибки нет. Чтобы получить покрытие жидкой резиной с заданными свойствами, нужно знать, соблюдать и понимать технологию. А с этим у большинства производителей работ, скажем так, – не чики-пуки. Но у фирмы Департамент SD b2bb2c.ru с этим No Problems, поэтому на этой странице сайта материал изложен именно таким образом.

Для начала, чтобы не было сомнений, о тех ли свойствах жидкой резины рассказывается ниже, проиллюстрируем наиболее «эффектное» свойство, которое впечатляет, поэтому первым демонстрируется заказчикам и пр. заинтересованным лицам, – это высокая эластичность и способость «резиновой» мембраны восстанавливать свою форму.

Что, знакома фотка? Уже встречали на других сайтах? Ну, тогда давайте, расскажу подробнее.

На фото показано как образец «жидкой» резины натягивается на отвертку. Марку материала намеренно не говорю, чтобы никого не рекламировать и не вызывать негативные эмоции у прочих поставщиков. Эксперимент проводился лично автором этих строк, посредством отвертки, небольших тисков и кухонного стола (супруга радости не проявила, но согласилась, что «прогресс требует жертв», хотя опасения были излишними, – стол не пострадал).

Марку материала намеренно не говорю, чтобы никого не рекламировать и не вызывать негативные эмоции у прочих поставщиков. Эксперимент проводился лично автором этих строк, посредством отвертки, небольших тисков и кухонного стола (супруга радости не проявила, но согласилась, что «прогресс требует жертв», хотя опасения были излишними, – стол не пострадал).

Битумная мембрана не порвалась, не прокололась, была растянута на острие отвертки в 6 раз длинее собственных размеров. После того, как образец сняли с отвертки, он вернул свою первоначальную форму. Вобщем, тест полностью оправдал ожидания относительно свойств жидкой резины.

Все фирмы, так или иначе связанные с формированием цены на жидкую резину, активно раскручивают положительные свойства материала. При этом умалчивая или не договаривая о некоторых особенностях. Может намеренно, а может и сами не до конца понимают. Кстати, на многих сайтах перепечатывается и повторяется одна и та же информация. По-русски это называется «Слышал звон да не знаешь откуда он».

Чтобы не уподобляться остальным пропагандистам этого материала, ниже перечислены свойства жидкой резины, которые привлекают, но с комментариями от b2bb2c.ru. А чтобы несколько упростить себе задачу и не «изобретать велосипед», привожу свойства жидкой резины, анонсированные на других сайтах, но не указываю источник цитаты. Полагаю, это также не в интересах тех, кто здесь процитирован.

Ну-с, приступим…

По данным лабораторных исследований жидкая резина сохраняет свои эксплуатационные свойства долгие десятилетия при постоянном воздействии влаги, перепадов температур, УФ-излучению, механическим нагрузкам.

Весьма деликатно написано. Особенно, если знать, что взято взято с сайта, где еще недавно указывали более конкретно – «20 лет». Кстати, что это за «лабораторные исследования», результатом которых является не конкретная цифра, а «долгие десятилетия». Особенно, если знать, что такие постулаты генерируют те, кто рекомендует 3кг эмульсии на квадратный метр. Это мембрана толщиной 2мм, – и то, если получится равномерно нанести на поверхность. Но – не получится. Где-то будет 1мм, а где-то больше. А теперь представьте пленку толщиной 1мм на кровле под постоянным воздействием УФ летом, затопленную водой осенью и весной, зимой, скованную льдом, многократно за год переходящую через 0 и обратно. А в добавок по этой кровле кто-то ходит, перемещает грузы, скалывает лёд и т.п.

Но – не получится. Где-то будет 1мм, а где-то больше. А теперь представьте пленку толщиной 1мм на кровле под постоянным воздействием УФ летом, затопленную водой осенью и весной, зимой, скованную льдом, многократно за год переходящую через 0 и обратно. А в добавок по этой кровле кто-то ходит, перемещает грузы, скалывает лёд и т.п.

На самом деле, чтобы обеспечить покрытию из жидкой резины «эксплуатационные свойства на десятилетия», то его нужно наносить толстым слоем и защищать от УФ и механических повреждений. Каким образом это делается и сколько это будет стоить, можно узнать, если заказать работу по гидроизоляции жидкой резиной в фирме Департамент SD.

Во время ремонта мягкой кровли из рулонных материалов отпадает необходимость демонтажа старого ковра, что исключает финансовые потери, но и полностью устраняет риск затопления расположенных ниже помещений.

Обратите внимание на ход мысли. Старый ковер не демонтируется потому, чтобы не оставить помещения вообще без какой-либо защиты. Т.е. вдруг старый ковер снимем, новый еще положить не успеем, а пойдут дожди. Ну и к тому же снимать старый ковер – это «финансовые потери». Т.е. старое покрытие снимается не для того, чтобы высушить кровлю, заменить утеплитель, восстановить пароизоляцию, исправить разуклонку, организовать вентиляцию подкровельного пространства. Нет, – это всё фигня. Старый ковер не демонтируется только потому, чтобы не тратить денег.

Т.е. вдруг старый ковер снимем, новый еще положить не успеем, а пойдут дожди. Ну и к тому же снимать старый ковер – это «финансовые потери». Т.е. старое покрытие снимается не для того, чтобы высушить кровлю, заменить утеплитель, восстановить пароизоляцию, исправить разуклонку, организовать вентиляцию подкровельного пространства. Нет, – это всё фигня. Старый ковер не демонтируется только потому, чтобы не тратить денег.

Если кто-то все же так не думает и хочет узнать, каким образом правильно выполнить ремонт мягкой крыши, то рекомендуется прочитать на b2bb2c.ru статью напыление жидкой резины на кровлю.

Способность к «самовосстанавливлению» – одно из самых удивительных свойств жидкой резины. Готовая мембрана восстанавливается после проколов, мелких повреждений, чего нет, и не может быть у рулонных или ПВХ покрытий.

Допустим, покрытие из жидкой резины нанесено на пенополистирол слоем 1мм. Берем заточенный карандаш и втыкаем его через резину в пенопласт. Ну, допустим, на 2-3 сантиметра. Вынимаем карандаш. Уверяю Вас белое пятно (пенопласт) 3-4мм в диаметре Вы увидите и оно никогда не «самовосстановится». Если толщина резины будет 3мм и карандаш втыкать на 10-15мм, то возможно, что резина и не прорвется. Ну, а если покрытие будет толщиной 5-6мм, то можно без опаски втыкать карандаш на 30-40мм – прокола не будет.

Вынимаем карандаш. Уверяю Вас белое пятно (пенопласт) 3-4мм в диаметре Вы увидите и оно никогда не «самовосстановится». Если толщина резины будет 3мм и карандаш втыкать на 10-15мм, то возможно, что резина и не прорвется. Ну, а если покрытие будет толщиной 5-6мм, то можно без опаски втыкать карандаш на 30-40мм – прокола не будет.

Но. Это все при температуре +20градС. А если тот же фокус повторить при -20град.С, то будет отверстие в резине, диаметр которого равен диаметру карандаша в данном случае. И надеяться, что в тепле это повреждение «самовосстановится» тоже не следует.

Абсолютная безопасность и экологичность обусловлена тем, что сырье изготавливается на водной основе. Не содержит растворителей, не токсично, практически, не имеет запаха. Следовательно, жидкая резина позволяет проводить ремонтно-монтажные работы без особых требований к вентиляции (резервуары, закрытые помещения, бассейны) или дополнительной защите органов дыхания.

Ну, почти все верно. По мелочам придираться не буду. Лишь предлагаю автору этих строк взять удочку в руки и поработать в замкнутом помещении и сделать сотню квадратов стен на высоте более 1,5м. Тогда, наверное, про распиратор и очки для оператора не забудут написать.

Лишь предлагаю автору этих строк взять удочку в руки и поработать в замкнутом помещении и сделать сотню квадратов стен на высоте более 1,5м. Тогда, наверное, про распиратор и очки для оператора не забудут написать.

Скорость проводимых работ. После нанесения двухкомпонентное сырьё затвердевает практически мгновенно, что позволяет выполнять большой объем работ (до 1500 кв. м.) одной механизированной установкой за рабочую смену (рулонные материалы – до 250 кв.м).

Предположим, что резину нанесли 5 минут назад, т.е. «мгновенно» она уже затвердела. Берем ножичек и режем им квадрат 150х150мм. Просовываем лезвие под резину и поднимаем кусок. Ой?! Адгезии нет. Берем кусок в руки и растягиваем. Ой еще раз. Почему? Не растягивается он, рвется тут же. На эту тему будет на сайте b2bb2c.ru подробный обзор – там и почитаете, сколько времени нужно, чтобы покрытие «затвердело».

Что касается 1500м2 за смену, то… такое возможно теоретически, но на практике, если будут работать даже 4-5 человек (а как правило на различных сайтах уверяется, что достаточно 2-ух человек), то они сдохнут к концу смены. И смена эта будет часов 12-14. И это при условии, что у них нормальное оборудование, нормальное сырьё, обученный персонал, фартит с погодой, уже подготовленная и удобная горизонтальная поверхность (если крыша, то ровная и с минимумом примыканий, если фундамент, то горизонт фундаментной плиты). Вобщем, 1500м2 за смену – «это вы погорячились». 600…700 – вполне реально. 800…1000 – если очень надо и много заплатят.

И смена эта будет часов 12-14. И это при условии, что у них нормальное оборудование, нормальное сырьё, обученный персонал, фартит с погодой, уже подготовленная и удобная горизонтальная поверхность (если крыша, то ровная и с минимумом примыканий, если фундамент, то горизонт фундаментной плиты). Вобщем, 1500м2 за смену – «это вы погорячились». 600…700 – вполне реально. 800…1000 – если очень надо и много заплатят.

Значительная степень эластичности – одно из самых важных свойств. Жидкая резина показывает отличные результаты при растяжении (до 1000 %!). Этот фактор положительным образом сказывается на сохранении готовой мембраны по истечение всего срока эксплуатации, во время сезонных температурных перепадов или неравномерной усадке строительных конструкций.

Фото на эту тему – см. выше. Но. Предположим в помещении -20град.С. Попробуем повторить тот же эксперимент с натягиванием образца резины на отвертку. Ой?! Порвалось… Почему-то никто не предупреждает, что на холоде материал уже не эластичный. Правда, с другой стороны, перед гидроизоляцией не стоит задач удлиняться в разы, тем более при отрицательных температурах.

Правда, с другой стороны, перед гидроизоляцией не стоит задач удлиняться в разы, тем более при отрицательных температурах.

Подумайте, если резина удлиняется на 1000%, то это на какое расстояние должны разойтись, например две плиты? Стандартный замоноличенный стык, поверх которого нанесена жидкая резина – 15мм. И тут удлинение в 10 раз (1000%), т.е. плиты расходятся на 150мм. Если плиты расходятся на 15см, то гидроизоляция должна Вас заботить в последнюю очередь. А в первую следует думать о том, что здание вот-вот рухнет.

Тем не менее, при отрицательных температурах покрытие из жидкой резины уже не эластично. И способно порваться при значительно меньших нагрузках. Но само собой покрытие из жидкой резины при отрицательных температурах или при переходе через 0 не полопается и не потрескается (и не потечет при нагреве). Но если на холоде приложить механическую нагрузку, то может порваться.

С ударами лопатами, ломами – понятно. Чтобы застраховаться от таких повреждений, необходимо защитить саму резину. Но что делать на узлах, примыканиях, креплениях оборудования и пр.? Во-первых, все прямые и острые углы – сгладить, вывести в радиус, соорудить галтель по всем примыканиям. Во-вторых, армировать все опасные места, все сочленения основания, все участки, которые могут двигаться друг относительно друга, используя геотекстиль.

Но что делать на узлах, примыканиях, креплениях оборудования и пр.? Во-первых, все прямые и острые углы – сгладить, вывести в радиус, соорудить галтель по всем примыканиям. Во-вторых, армировать все опасные места, все сочленения основания, все участки, которые могут двигаться друг относительно друга, используя геотекстиль.

Все постулаты выше (те, что выделены цветом) с реальных сайтов в Рунете, сайтов, которые специализируются на продаже жидкой резины. Так что, господа, – узнаете себя – вносите исправления на своих сайтах, но шуметь и писать в Департамент SD гневные письма не следует. А то ведь можно и фотодоказательства здесь выложить… Снимки экранов с таких сайтов имеются.

Как обеспечить свойства жидкой резины?

Еще раз. Получить покрытие из жидкой резины со свойствами, описанными выше при определенных условиях и при соблюдении определенных правил – возможно. Для этого необходимы знания и опыт.

Хотите сами наносить жидкую резину? Нет проблем. Пройдите обучение, изучите, поймите и выполняйте то, что рекомендуется теми, кто был задолго до Вас. А это сложно?

А это сложно?

Да, нет, не особо. Уместно будет вспомнить фразу из кинофильма Служебный роман: «Нет ничего невозможного для человека с интеллектом». Но интеллекты у разных людей отличаются. Это основное объяснение, почему 80% тех, кто покупает установку и сырьё для жидкой резины, работают только один раз.

Ну, а если считаете, что «авось и так сойдёт», «да чё там читать – и так всё понятно», «дык я строитель с 20-ти летним стажем и кровлями 20 лет занимаюсь, хорош меня учить-лечить» и т.д. и т.п. Ну что же… Тоже вперёд. Может закон Парето не для Вас выведен.

Ах, Вы не знаете кто такой Парето и что это за закон такой? Ну, тогда, вообще не надо больше ни о чем думать. Срочно приобретайте установку и резину в бочках. Вот по этой ссылке узнаете, где купить для жидкой резины оборудование. И чем быстрее, тем лучше для всех.

Итак, выше были описаны свойство жидкой резины. Подробнее о каждом тезисе – в отдельных статьях сайта. Со временем, на b2bb2c.ru будут публиковаться обзоры, разъясняющий каждое из свойств этого материала и технологии. Пока что, первый обзор, рассказывающий о таком свойстве, как экологичность и безопасность жидкой резины на примере гидроизоляции подвала.

Пока что, первый обзор, рассказывающий о таком свойстве, как экологичность и безопасность жидкой резины на примере гидроизоляции подвала.

Жидкая резина для авто. Описание, технология нанесения.

Содержание:

- Купить жидкую резину

- Что такое жидкая резина?

- Особенности и преимущества обработки автомобиля жидкой резиной

- Преимущества по сравнению с пленкой (винилом)

- Технология нанесения жидкой резины Plasti Dip на кузов автомобиля

- Подготовка автомобиля перед нанесением Plasti Dip

- Подготовка распылителя и краски

- Распыление Plasti Dip

- Расход жидкой резины Plasti Dip, расход пигментов, расход колеров

- Технические характеристики жидкой резины Plasti Dip

Что такое жидкая резина?

Жидкая резина Plasti Dip – это революционное, уникальное покрытие для защиты, стайлинга и преображения автомобиля. Жидкая резина — это краска, основой в которой является резина.

Жидкая резина — это краска, основой в которой является резина.

Жидкая резина для авто наносится непосредственно на кузов автомобиля. Покраска жидкой резиной Plasti Dip позволяет добиться высоких противоударных, защитных и противоскользящих свойств поверхности. Данное покрытие устойчиво к перепадам температур, водонепроницаемо, эластично, а так же устойчиво к ультрафиолетовым излучениям.

Покрытие авто жидкой резиной, покраска дисков жидкой резиной — эти услуги будут доступны Вашим клиентам, при небольших затратах — цена жидкой резины значительно ниже, по сравнению с классической покраской автомобиля.

Купить жидкую резину для нанесения на авто можно как в индивидуальной упаковке — жидкая резина в баллончике (аэрозоль под давлением не требующий дополнительного оборудования для нанесения, Plasti Dip). Так же для автосервиса существуют решения, которые позволяют снизить цену на жидкую резину за счет объема расходных материалов — жидкая резина в канистрах (Rubber Dip) для нанесения через краскопульт.

Жидкую резину Plasti Dip купить вы можете в нашем интернет магазине с доставкой в любую точку России.

Особенности и преимущества обработки автомобиля жидкой резиной

Жидкой резиной называют состав для покраски автомобилей и других поверхностей на резиновой мультифактурной основе, которое обладает:

- высокими противоударными свойствами;

- устойчивостью к перепадам температур;

- водонепроницаемостью;

- эластичностью;

- устойчивостью к ультрафиолетовым излучениям;

- защитными и противоскользящими свойствами.

Жидкая резина нетоксична, отлично переносит воздействие различных кислот, щелочей и солей. Материал обладает рядом преимуществ:

- Жидкую Резину можно нанести напылением, не разбирая авто полностью.

- Нет необходимости шкурить и грунтовать авто.

- Материал можно наносить на любой тип покрытия (хром, пластик, эмаль).

- Возможно нанесение на ранее крашенную и поврежденную поверхность, образовавшийся дефект можно закрасить новым слоем.

- Покраска всего авто выполняется за 12 часов.

- Время высыхания краски – 30-60 минут.

- Жидкую резину можно нанести и снять, не оставив следов на ЛКП. Материал снимается одним пластом, оставляя поверхность автомобиля чистой.

- Покрасить таким веществом можно как все авто, так и любую его деталь.

- Жидкая резина способна защитить вашу машину от коррозии, царапин и потертостей.

Жидкая резина – идеальный материал для творчества:

- работы и краска стоят не слишком дорого;

- можно покрасить авто самостоятельно;

- после покраски легко вернуть машине прежний цвет.

Преимущества по сравнению с пленкой (винилом):

- В отличие от пленки, это покрытие после снятия не оставит следов на поверхности автомобиля.

- На уголках и сложной формы предметах образуется прочный и плотный слой.

- После нанесения второго пласта жидкая резина становится однородным монолитом.

- Таким красящим веществом можно покрасить даже самые тонкие и мелкие детали.

- Покраска дисков жидкой резиной является самостоятельно востребованной на рынке услугой.

Технология нанесения жидкой резины Plasti Dip на кузов автомобиля

Подготовка автомобиля перед нанесением Plasti Dip:

- Тщательно помыть и просушить автомобиль.

- Обезжирить, удалить все следы воска, грязи и каких-либо покрытий.

- Следующим этапом подготовки нужно закрыть все участки, которые не предполагаете красить, либо на которые попадание жидкой резины Plasti Dip не желательно:

- Чтобы Plasti Dip не попал на радиатор, за решетку радиатора нужно поставить картонные листы, то же самое необходимо проделать с решетками в бампере.

- Передние и задние фары закрывать нет необходимости, после высыхания Жидкая резина легко снимется с них одним целым куском.

- Если диски жидкой резиной не покрываете, следует закрыть все колесо.

- Рамки для гос. номера нужно снять.

- Лобовое стекло и окна потребуется закрыть и по периметру резинового уплотнителя необходимо проклеить малярный скотч. Стеклянную часть зеркала тоже следует заклеить скотчем.

- Для того, чтобы покрыть жидкой резиной колесные диски, обязательно нужно закрыть тормозной диск и элементы тормозной системы.

Plasti Dip позволяет выполнять покраску без разбора автомобиля, но для наилучшего результата рекомендуем снимать с машины ручки и прокрашивать их отдельно.

Подготовка распылителя и краски:

Обязательно защитите органы дыхания — наденьте респиратор! (Купить респиратор вы можете здесь). Красить нужно в хорошо проветриваемом помещении!

Перед тем как заправить Plasti Dip в краскопульт (распылитель) необходимо его разбавить растворителем в соотношении 1 к 1. Это нужно для того, чтобы получить необходимую консистенцию и, как результат, ровный слой жидкой резине на кузове авто. Заливать Plasti Dip в распылитель нужно через стандартный фильтр, чтобы грубые частицы не помешали распылению.

Это нужно для того, чтобы получить необходимую консистенцию и, как результат, ровный слой жидкой резине на кузове авто. Заливать Plasti Dip в распылитель нужно через стандартный фильтр, чтобы грубые частицы не помешали распылению.

Лучше не заполнять распылитель до краев, а наполнить его на 1/3 или 2/3 бака.

Теперь необходимо будет настроить распылитель — оборудование для жидкой резины. Для начала установите малую подачу покрасочного материала, и протестируйте на какой-либо поверхности прибавляя или уменьшая подачу. Не нужно ставить подачу Plasti Dip слишком сильно, чтобы избежать подтеков материала. Лучше если слои будут тоньше.

Распыление Plasti Dip:

- В помещении должно быть 18-20 градусов, не должно быть сквозняков и прямых солнечных лучей!

- Распылитель нужно держать перпендикулярно поверхности на расстоянии 13-16 сантиметров. Красить необходимо плавными возвратно — поступательными движениями в 2-3 слоя.

- Второй слой наносится так же плавными возвратно — поступательными движениями на расстоянии 13-16 сантиметров от поверхности, только более медленно и тщательно. Уделяйте особое внимание краям и изгибам. После второго слоя Жидкой резины прозрачность покрытия приблизилась к 70%. И все так же могут просматриваться полосы и переходы – это нормально!

- Третий, четвертый и пятый слои наносятся по принципу первых двух.

- Количество слоев зависит от желаемого результата. Можно нанести и больше слоев если, например, Вы перекрываете черный автомобиль в белый цвет. Или хотите получить более насыщенный цвет.

- После нанесения всех слоев, необходимо просушить покрытие в течении часа.

- После высыхания аккуратно удалите малярный скотч и Plasti Dip с деталей где не должно быть покрытия жидкой резиной. На стыках лучше воспользоваться ножом и подрезать, если это необходимо. Пока Plasti Dip окончательно не просох он отлично снимается при небольших усилиях.

- Покрытие Жидкая резина — Plasti Dip окончательно затвердеет через 12-24 часов. (пока покрытие просыхает автомобиль необходимо оставить боксе)

- После покраски автомобиль нельзя мыть трое суток.

- Пользоваться автоматическими мойками и щетками можно спустя месяц.

- Из-за того что покрытие боится бензина, автомобиль лучше заправлять самостоятельно.

Не старайтесь закрасить всю поверхность с первого раза. Первый слой Жидкой резины должен быть тонким с прозрачностью в 50%. Не волнуйтесь если он не ровно окрасил поверхность. Так же не нужно торопиться при нанесении, и не совершать резких движений. Уделите внимание краям, изгибам и торцам. Первый слой — это основа для последующих слоев. После нанесения слоя жидкой резины, оставьте просушиться на 10-15 минут.

Первый слой Жидкой резины должен быть тонким с прозрачностью в 50%. Не волнуйтесь если он не ровно окрасил поверхность. Так же не нужно торопиться при нанесении, и не совершать резких движений. Уделите внимание краям, изгибам и торцам. Первый слой — это основа для последующих слоев. После нанесения слоя жидкой резины, оставьте просушиться на 10-15 минут.

Внимание! Ограничения на эксплуатацию автомобиля после нанесения жидкой резины Plasti Dip:

● В течении 3х суток не мыть автомобиль, и, тем более, не использовать очистители кузова.

● Настоятельно рекомендуем на автомобиле с жидкой резиной особое внимание уделять при заправке автомобиля — не допускать подтеков вокруг бензобака.

Расход жидкой резины Plasti Dip, расход пигментов, расход колеров

Расход жидкой резины Plasti Dip в аэрозолях.

В одном аэрозоле 400 гр жидкой резины. Аэрозоля хватает на 1 кв.м, примерно в 6-9 слоев. При расходе на каждый слой 50-80 гр на 1 кв.м.

Что можно покрасить аэрозолями и примерный расход аэрозолей при покраске от 6-9 слоев

Колесные диски

| 13-14 радиус | 2 аэрозоля |

| 15-16 радиус | 2 аэрозоля |

| 17-18 радиус | 3-4 аэрозоля |

| 19-20 радиус | 4-5 аэрозолей |

Элементы кузова (расход на стредний седан класса С,D)

| Капот |

1. 5 — 2 аэрозоля 5 — 2 аэрозоля

|

| Крыша | 1.5 — 2 аэрозоля |

| Крышка багажника | 1.5-2 аэрозоля |

Примерный расход жидкой резины на автомобиль для качественной покраски от 6 слоев

(В таблице приведен коцентрат, напомним что он разбавляется растворителем)

| A, B класс | потребуется 3 — 5 литров коцентрата |

| С, D класс | потребуется 5 — 7 литров коцентрата |

| E, F, S класс | потребуется 9 — 12 литров коцентрата |

В данной таблице приведен расход жидкой резины для качественной покраски при условии что вы красите в темные и обычной яркости цвета. Если же Вы к примеру хотите покрасить черную машину в ослепительно белый цвет то расход увеличивается почти до 90 %

Если же Вы к примеру хотите покрасить черную машину в ослепительно белый цвет то расход увеличивается почти до 90 %

Расход тонировачных колеров на окрашенную поверхность

В тонировочной добавке (колере) 30 мл. красителя, как правильно на 5л жидкой резины Plasti Dip, используют 10 — 30 мл, в зависимоти от желаемой интенсивности цвета. Колером также можно «засветлять» и притимнять цвета, делать их более насыщенным. Заметим что при добавлении тонировочной добавки укрываемость жидкой резины возрастает, чем больше вы добавляете колера, тем лучше укрываемость. К примеру из прозрачной жидкой резины 5л. если вы захотели сделать свой цвет, то Вам потребуется всего 2-4 колера (в зависимости от получения желаемой яркости и насыщенности цвета)

Расход пигментынх добавоков для Plasti Dip

| При добавлении в «глянцеватель или прозрачный» | При добавлении в базу | |

| Перламутровый эффект | на 3 литра 30-50 гр в зависимости от желаемой интенсивности * |

На 3 литра готового ПД, 10-20 гр. ** **

|

| Хамелеоны | на 3 литра 30-50 гр в зависимости от желаемой интенсивности * | Эффекта пратически не будет |

| Эффекты Металлик | на 3 литра 30-50 гр в зависимости от желаемой интенсивности * | На 3 литра готового ПД, 10-20 гр. ** |

| Эффекты металлик крупны частицы | на 3 литра 30-50 гр в зависимости от желаемой интенсивности * | На 3 литра готового ПД, 10-20 гр. ** |

*Пигмент добавляется в разбавленный растворителем (готовоый) Plasti Dip. Добавление пигмента зависит от получения желаемого результата и оно может привышать табличные результаты

**При добавлении в базу получается легкий отлив. Добавление пигмента зависит от получения желаемого результата и оно может привышать табличные результаты

Добавление пигмента зависит от получения желаемого результата и оно может привышать табличные результаты

Использование материалов разрешено только при наличии активной ссылки на источник. Все права на картинки и тексты принадлежат их авторам. Источник: pldip.ru

Технические характеристики жидкой резины Plasti Dip

| Твердый остаток после нанесения | 24% |

| Прочность на разрыв при растяжении (ASTM D-638) | 3,740 psi |

| Предел растяжения (ASTM D -638) | 430% |

| Устойчивость к порезам/царапинам (ASTM D -1044) | очень хорошая |

| Противодействие сколам при трении(ASTM D -3170) | отличное |

| Срок хранения: | 3 года при t 25° C |

| Устойчивость к химическому воздействию: |

кислоты, щелочь, загрязнители: отличная; нефтепродукты – ограниченная.

|

| Твердость при вдавливании по Шору, тип А (ASTM D -2240) | 70 ед. (для сравнения, твердость автомобильной шины – 60-70 ед.) |

| Соляной туман (тест на устойчивость коррозии) (ASTM B-117) | успешно (тестировался в течение 1000 часов) |

| Стойкость к атмосферным воздействиям в т.ч. УФ излучению (ASTM G-53) | 3-5 лет. |

| Диапазон рабочих температур: | от -34,44° C до 93,33° C |

| Диапазон тягучести: | 80 – 100 K.U. при 25° C |

| Паропроницаемость (ASTM E -96) | .03 grains/sq. ft./hr |

| Расход: | 1 галлон — 2,787 м2 при толщине 381 мкм |

| Электрическая прочность (ASTM D -149) | 1,400 v/mil |

Внимание! PlastiDip, это легковоспламеняющийся химический продукт! Будьте осторожны при работе, так же как и с любыми покрасочными материалами. Продукт относится к высшей категории воспламенения!

Продукт относится к высшей категории воспламенения!

Как вы поняли, применение жидкой резины не ограничивается исключительно нанесением на автомобиль.

Производитель: США, Performix

Жидкая резина и ее характеристики

СОДЕРЖАНИЕ:

1.Общие понятия. Разновидности составов, относимых к жидким резинам.

2. Основные характеристики жидкой резины.

3. Способы нанесения гидроизоляции из жидкой резины.

4. Видео.

Проблемы качественной гидроизоляции возникают практически на всех этапах строительства или ремонта здания. От ее эффективности напрямую зависит долговечность эксплуатации того или иного объекта. Материалов, используемых в подобных целях, в наше время представлено в продаже немало. И одним из наиболее надёжных является жидкая резина для гидроизоляции фундаментов, крыш, стен, перекрытий и других конструкций дома. Состав может быть нанесен на поверхности разными способами, что предоставляет возможность выбрать для себя наиболее удобный для работы. Жидкая резина позволяет обеспечить очень надежную и долговечную защиту от влаги. Широко используемые для гидроизоляционных работ рулонные материалы, такие, скажем, как рубероид, приклеиваемый на мастику в несколько слоев, все равно не дают гарантии полной водонепроницаемости. Под влиянием внешних природных факторов на покрытии могут появляться трещины или расслоения. Материалы теряют со временем свою эластичность и начинают крошиться. В отличие от них, гидроизоляция из жидкой резины не имеет стыков и швов. Материал после нанесения образует монолитное эластичное, но в то же время – достаточно прочное покрытие.

Состав может быть нанесен на поверхности разными способами, что предоставляет возможность выбрать для себя наиболее удобный для работы. Жидкая резина позволяет обеспечить очень надежную и долговечную защиту от влаги. Широко используемые для гидроизоляционных работ рулонные материалы, такие, скажем, как рубероид, приклеиваемый на мастику в несколько слоев, все равно не дают гарантии полной водонепроницаемости. Под влиянием внешних природных факторов на покрытии могут появляться трещины или расслоения. Материалы теряют со временем свою эластичность и начинают крошиться. В отличие от них, гидроизоляция из жидкой резины не имеет стыков и швов. Материал после нанесения образует монолитное эластичное, но в то же время – достаточно прочное покрытие.

1. Общие понятия

Разновидности составов, относимых к жидким резинам Качественная гидроизоляция — это одно из важнейших условий для максимально длительной безаварийной эксплуатации строений, для комфортного проживания в них. В последнее время все больше мастеров отдают предпочтение именно жидкой резине. Обуславливается такой выбор и удобством ее нанесения, и длительностью гарантированного производителем срока эксплуатации этой защиты. При создании этого материала были учтены все важные преимущества составов на базе полимерных смол и битумов. По сути, они и стали основными составляющими нового продукта. Безусловно, кроме этих компонентов, в состав гидроизоляционного материала входят различные модифицирующие добавки, обеспечивающие быструю и равномерную полимеризацию и максимальную устойчивость к внешним воздействиям. Однако, составы, которые можно отнести к жидким резинам, могут различаться и по форме выпуска, и по технологии обеспечения создания прочной эластичной пленки.

В последнее время все больше мастеров отдают предпочтение именно жидкой резине. Обуславливается такой выбор и удобством ее нанесения, и длительностью гарантированного производителем срока эксплуатации этой защиты. При создании этого материала были учтены все важные преимущества составов на базе полимерных смол и битумов. По сути, они и стали основными составляющими нового продукта. Безусловно, кроме этих компонентов, в состав гидроизоляционного материала входят различные модифицирующие добавки, обеспечивающие быструю и равномерную полимеризацию и максимальную устойчивость к внешним воздействиям. Однако, составы, которые можно отнести к жидким резинам, могут различаться и по форме выпуска, и по технологии обеспечения создания прочной эластичной пленки.

• Проще всего в использовании однокомпонентные полимер — битумные мастики. Они по консистенции схожи с красками, поэтому их так часто и именуют – резиновая краска. Составы полностью готовы к применению: стоит лишь открыть штатную упаковку – и начинать нанесение. Полимеризация будет происходить под воздействием контакта с воздухом и по мере испарения растворителя. В качестве последнего очень часто выступает вода, хотя встречаются жидкие резины и на органических растворителях.

Полимеризация будет происходить под воздействием контакта с воздухом и по мере испарения растворителя. В качестве последнего очень часто выступает вода, хотя встречаются жидкие резины и на органических растворителях.

• Другой тип – это двухкомпонентные составы, которые требуют приготовления перед нанесением. Компоненты А и В, входящие в комплект, смешиваются в определенной, указанной производителем пропорции. И за счет химической реакции между ними начинается процесс полимеризации. Характерная особенность – довольно ограниченный «срок жизни» приготовленного состава. Он после смешивания начинает быстро густеть, и уже спустя 30÷40 минут может прийти в полную непригодность для дальнейшего нанесения. То есть при работе с такими типами жидкой резины следует проявлять определенную сноровку. И замешивать только такое количество, которое будет гарантированно выработано за указанный производителем срок.

• Наконец, третий вариант, предназначенный исключительно для механизированного нанесения. Это тоже, по сути, двухкомпонентный состав. Основным компонентом является водная эмульсия, содержащая взвешенные микроскопические капельки (порядка 10 мкм в диаметре) латексных смол и битума. За счет одинаковой отрицательной заряженности этих частиц они не слипаются между собой. То есть в этой дисперсной системе поддерживается определенное равновесие. А сам состав полностью сохраняет все свойства жидкости, то есть обладает отменной текучестью, и его легко наносить с помощью пневматического краскопульта.

Это тоже, по сути, двухкомпонентный состав. Основным компонентом является водная эмульсия, содержащая взвешенные микроскопические капельки (порядка 10 мкм в диаметре) латексных смол и битума. За счет одинаковой отрицательной заряженности этих частиц они не слипаются между собой. То есть в этой дисперсной системе поддерживается определенное равновесие. А сам состав полностью сохраняет все свойства жидкости, то есть обладает отменной текучестью, и его легко наносить с помощью пневматического краскопульта.

А вторым компонентом является 10% водный раствор обычного хлористого кальция. Но он должен вносится непосредственно при нанесении состава на обрабатываемую поверхность. Для этого используется специальное оборудование – двухканальные распылители, обеспечивающие одновременную подачу обеих компонентов в нужной пропорции (обычно это 10:1). По сути, из распылителя выходит два конусообразных факела, и их смешение происходит уже на поверхности строительной конструкции. Это очень важный момент. Дело в том, что хлористый кальций практически мгновенно нарушает сбалансированность эмульсионной системы.

Это очень важный момент. Дело в том, что хлористый кальций практически мгновенно нарушает сбалансированность эмульсионной системы.

Мельчайшие капли битума и латекса моментально слипаются между собой, образуя плотную эластичную пленку. Очень удобно при обработке, например, потолочных или вертикальных поверхностей – благодаря мгновенной полимеризации нет ни падающих капель, ни потеков. Да и скорость такого нанесения получается весьма впечатляющей. До для самостоятельной гидроизоляции он вряд ли подойдет. Требуется специальный комплект оборудования, да и хотя бы один работник с соответствующей квалификацией.

2. Основные характеристики жидкой резины

Какой бы вариант выпуска жидкой резины ни был, в итоге получается прочное эластичное пленочное покрытие, обладающее целым рядом уникальных качеств. Химические составляющие такой гидроизоляции инертны к другим материалам, поэтому не вступают с ними в реакцию. Кроме того, состав обладает высокой адгезией с практически любыми основаниями. Поэтому, попадая на поверхность, жидкая резина равномерно распределяется по ней, заполняет пористую структуру, создавая защитную пленку и даже увеличивая прочность элемента конструкции здания. Жидкая резина при нанесении на поверхность может образовывать слой толщиной от 1 до 3÷5 мм.

Поэтому, попадая на поверхность, жидкая резина равномерно распределяется по ней, заполняет пористую структуру, создавая защитную пленку и даже увеличивая прочность элемента конструкции здания. Жидкая резина при нанесении на поверхность может образовывать слой толщиной от 1 до 3÷5 мм.

И он в любом случае обладает высокой влагостойкостью. Интересно, что при сравнительных лабораторных испытаниях результаты показали: защитные способности этого материала можно приравнять к рулонному битумному покрытию, уложенному в четыре слоя. По консистенции и внешнему виду жидкая гидроизоляция представляет собой эмульсию черного, темно-серого, синего, белого, светло-серого, коричневого и других цветов. Это обстоятельство позволяет подобрать оптимальный вариант для конкретного стиля внешней отделки, например, фасада, цоколя дома или его крыши. Составов, относимых к жидким резинам, предлагается в продаже немало. Безусловно, они могут несколько различаться и индивидуальными особенностями. Но основные физические и эксплуатационные характеристики во многом схожи. Общее представление помогут получить данные, сведенные в таблицу ниже.

Общее представление помогут получить данные, сведенные в таблицу ниже.

Еще раз подчеркнем, что главным отличием жидкой резины от аналогичных материалов является ее быстрое застывание после нанесения на поверхность. Ну а водная основа подавляющего большинства таких составов не содержит токсичных веществ, что делает материал безопасным для окружающей среды. Гидроизоляционный материал активно применяется в областях с холодным климатом, так как способен выдержать предельно низкие температуры. На жаре этот материал тоже не потеряет надежности – не «потечет». Кроме того, жидкая резина, в отличие от битумных рулонных покрытий, со временем не растрескивается, так как не теряет свою эластичность в течение всего срока эксплуатации. Срок эксплуатации такого гидроизоляционного покрытия исчисляется несколькими десятками лет. Резиновый слой не отслаивается от основы под воздействием перепадов температур, хорошо противостоит вибрации, устойчив к механическим повреждениям.

3. Способы нанесения гидроизоляции из жидкой резины

Жидкую резину можно наносить несколькими различными способами.

• Механизированное нанесение производится путем холодного напыления с помощью краскопульта (для обычных однокомпонентных составов, по подобию краски) или специальной двухканальной установки, о чем рассказывалось выше. Напыление обеспечивает надежный равномерный гидроизоляционный слой и позволяет произвести качественную обработку поверхностей в любом пространственном расположении и с любой по сложности «геометрией». Кроме того, процесс напыления позволяет максимально снизить расход, а саму работу – провести в кратчайшие сроки.

• Наливная эмульсия — это однокомпонентный или двухкомпонентный состав, который смешивается в общей емкости непосредственно перед нанесением его на подготовленную поверхность. Такой вариант гидроизоляции считается бюджетным, так как не требует применения дополнительного оборудования. Состав после замешивания разливается на основание, а затем распределяется по нему с помощью ракли или валика. Понятно, что такое возможно исключительно на горизонтальных поверхностях. Технология во многом схожа с принципом обустройства наливных полимерных полов.

Состав после замешивания разливается на основание, а затем распределяется по нему с помощью ракли или валика. Понятно, что такое возможно исключительно на горизонтальных поверхностях. Технология во многом схожа с принципом обустройства наливных полимерных полов.

• Краску со свойствами жидкой резины (тоже однокомпонентную или приготовленную двухкомпонентную) наносят с помощью широкой кисти или валика, в зависимости от расположения участка. Валиком получается быстрее, но в труднодоступных местах (в тех же углах) без кисти все равно не обойтись. Преимущества и недостатки жидкой резины Теперь, разобравшись с основными характеристиками этого гидроизоляционного материала, стоит выделить его «плюсы» и «минусы». Это должно помочь с выбором состава. Преимуществами жидкой резины над некоторыми ее аналогами, можно считать следующие качества:

• Практически полная водонепроницаемость качественно нанесенного слоя.

• Монолитность покрытия, то есть отсутствие швов, что исключает наличие «лазеек» для проникновения воды к основанию.

• Однородность материала при соблюдении технологии его подготовки и нанесения.

• Высокая адгезия составов к любым строительным материалам. Это качество позволяет заполнить гидроизоляционным покрытием все изъяны поверхности и даже микроскопические трещины.

• Отличное сочетание прочности и эластичности.

• Устойчивость большинства составов к разрушающему ультрафиолетовому излучению.

• Стойкость к высоким и низким температурам, что делает гидроизоляцию «всепогодной» и «всесезонной». • Возможность самостоятельного нанесения, за исключением оговоренных выше методов.

• Экологическая чистота покрытия. Жидкая резина не выделяет вредных для окружающей среды и человека испарений, не разлагается на компоненты. Кроме того, она не будет служить питательной средой для микрофлоры.

• Простота в ремонте гидроизоляции. При образовании механических повреждений достаточно нанести на них жидкую резину, закрыв ею выявленные трещины или разрывы.

• Широкая область применения материала.

• Жидкая резина увеличивает защищенность участка, на которую она нанесена, тем самым продлевая срок его безаварийной службы.

• Длительный срок эксплуатации гидроизоляции, который может исчисляться в 20. 30 и даже более лет. Есть у данного покрытия и свои недостатки:

• При нанесении жидкой резины на поверхность напылением увеличивается стоимость работ, так как приходится приглашать специалиста со специальным оборудованием.

• Покрытие хоть и прочное, но все же не любит долговременных механических нагрузок, а также воздействия острыми предметами. Поэтому, например, при нанесении жидкой резины на цокольную часть фундамента гидроизоляционный слой желательно закрыть утеплителем, а затем — декоративной облицовкой.

• Некоторые составы жидкой резины недостаточно устойчивы к ультрафиолетовым лучам и требуют дополнительной защиты, например, последующим окрашиванием. Это в основном касается кровельных составов. Поэтому, приобретая этот материал для гидроизоляции кровли, необходимо внимательно изучить его характеристики и рекомендации производителя.

Это в основном касается кровельных составов. Поэтому, приобретая этот материал для гидроизоляции кровли, необходимо внимательно изучить его характеристики и рекомендации производителя.

• Еще один условный недостаток напрямую вытекает из достоинства. Слой жидкой резины при возникновении такой необходимости будет крайне сложно удалить с поверхности. И сделать это возможно только механическим способом. Такая гидроизоляция совершенно инертна к воздействию растворителями и нефтесодержащими продуктами.

4. Видео

- Подготовка основания под стяжку пола

- Клей для плитки. Каким клеем клеить плитку? Какой клей для плитки лучше?

- Сорта фанеры и применение.

Типы фанеры, характеристики, свойства, использование

Типы фанеры, характеристики, свойства, использование - Какие фасады для кухни лучше выбрать? Материалы кухонных фасадов

- Виды щебня и его применение

Жидкая резина | Мастика | Технология | Характеристики | Расход | Состав | Паспорт качества | Применение | Цена | Отзывы

1. Определение терминов

1.1. В настоящем Пользовательском Соглашении используются следующие термины:

1.1.1. «Администрация сайтов pravilnaya-gidroizolyatsiya.ru и bsg-wpt.ru (далее – Администрация сайта или Оператор)» – уполномоченные сотрудники на управление сайтом, действующие от имени АО «Балтик Сервис Групп», которые организуют и (или) осуществляет обработку персональных данных, а также определяет цели обработки персональных данных, состав персональных данных, подлежащих обработке, действия (операции), совершаемые с персональными данными.

1.1.2. «Персональные данные» — любая информация, относящаяся к прямо или косвенно определенному или определяемому физическому лицу (субъекту персональных данных).

1.1.3. «Обработка персональных данных» — любое действие (операция) или совокупность действий (операций), совершаемых с использованием средств автоматизации или без использования таких средств с персональными данными, включая сбор, запись, систематизацию, накопление, хранение, уточнение (обновление, изменение), извлечение, использование, передачу (распространение, предоставление, доступ), обезличивание, блокирование, удаление, уничтожение персональных данных.

1.1.4. «Конфиденциальность персональных данных» — обязательное для соблюдения Оператором или иным получившим доступ к персональным данным лицом требование не допускать их распространения без согласия субъекта персональных данных или наличия иного законного основания.

1. 1.5. «Пользователь сайтов pravilnaya-gidroizolyatsiya.ru и bsg-wpt.ru (далее ‑ Пользователь)» – лицо, имеющее доступ к Сайту, посредством сети Интернет и использующее Сайт.

1.5. «Пользователь сайтов pravilnaya-gidroizolyatsiya.ru и bsg-wpt.ru (далее ‑ Пользователь)» – лицо, имеющее доступ к Сайту, посредством сети Интернет и использующее Сайт.

1.1.6. «Cookie» — небольшой фрагмент данных, отправленный веб-сервером и хранимый на компьютере пользователя, который веб-клиент или веб-браузер каждый раз пересылает веб-серверу в https-запросе при попытке открыть страницу соответствующего сайта.

1.1.7. «IP-адрес» — уникальный сетевой адрес узла в компьютерной сети, построенной по протоколу IP.

2. Общие положения.

2.1. Предметом данного Соглашения является сохранение конфиденциальности персональных данных Пользователя сайтов pravilnaya-gidroizolyatsiya.ru и bsg-wpt.ru

2.2. Использование Пользователем сайтов pravilnaya-gidroizolyatsiya.ru и bsg-wpt.ru означает согласие с настоящим Пользовательским Соглашением и условиями обработки персональных данных Пользователя.

2.3. В случае несогласия с условиями Пользовательского Соглашения и Политики Конфиденциальности Пользователь должен прекратить использование сайта.

2.4. Настоящая Политика применима только к сайтам pravilnaya-gidroizolyatsiya.ru и bsg-wpt.ru и его поддоменам. АО «Балтик Сервис Групп» не контролирует и не несет ответственность за обработку информации сайтами третьих лиц, на которые пользователь может перейти по ссылкам, доступным на сайтах АО «Балтик Сервис Групп».

2.5.Администрация сайта не проверяет достоверность персональных данных, предоставляемых Пользователем сайта.

3. Обязанности пользователя.

Пользователь гарантирует: предоставленная им информация является точной и достоверной; при предоставлении информации не нарушается действующее законодательство Российской Федерации, не страдают законные права и интересы третьих лиц; вся предоставленная информация заполнена гражданином в отношении себя лично.

4. Политика конфиденциальности.

4.1. Состав персональных данных.

АО «Балтик Сервис Групп» может собирать следующие персональные данные: имя, фамилию, отчество, телефон, адрес электронной почты, адрес доставки и общедоступные данные, в том числе IP, информацию о регионе пользователя, характеристиках электронного устройства и браузера.

4.2. Цели обработки персональных данных.

АО «Балтик Сервис Групп» осуществляет обработку, в том числе сбор и хранение только той персональной информации, которая необходима для достижения целей, указанных в данном Соглашении. АО «Балтик Сервис Групп» вправе использовать персональные данные в следующих целях:

— связь с пользователем, в том числе осуществление клиентской поддержки, консультирование по выбору товаров, обработка запросов и заявок;

— проведение маркетинговых, статистических и иных исследований на основе обезличенных данных;

— анализ аудитории для улучшения функционала сайта.

4.3. Защита персональных данных.

АО «Балтик Сервис Групп» осуществляет хранение персональной информации и обеспечивает ее охрану от несанкционированного доступа и распространения.

4.4. Изменение персональных данных

Пользователь вправе требовать изменения или удаления своих персональных данных, в случае, если персональные данные являются неполными, устаревшими, неточными, незаконно полученными или не являются необходимыми для заявленной цели обработки.

4.5. Хранение персональных данных.

АО «Балтик Сервис Групп» не хранит ваши персональные данные дольше, чем необходимо для целей их сбора, или чем требуется по действующему законодательству.

4.6. Сбор общедоступных данных.

АО «Балтик Сервис Групп» может осуществлять сбор общедоступных данных пользователя (таких как IP-адрес, сведения об устройстве и т. д.) с помощью файлов cookie, журналов истории доступа и web-счетчиков. Если пользователь не согласен с этими условиями, он должен немедленно покинуть сайт.

д.) с помощью файлов cookie, журналов истории доступа и web-счетчиков. Если пользователь не согласен с этими условиями, он должен немедленно покинуть сайт.

АО «Балтик Сервис Групп» может использовать услуги третьих сторон для мониторинга трафика, статистических исследований, рекламы и проведения других операций на сайтах. С разрешения АО «Балтик Сервис Групп» эти третьи стороны могут использовать файлы cookie, журналы истории доступа, web-счетчики и другие технологии мониторинга для компиляции анонимной агрегированной статистики по посетителям сайтов.

4.7. Передача персональных данных третьим лицам.

АО «Балтик Сервис Групп» обязуется не передавать персональные данные третьим сторонам для маркетинговых целей без разрешения пользователя.

Администрация сайта может передавать персональные данные уполномоченным агентствам или подрядчикам для достижения обозначенных в данном Соглашении целей.

Пользователь соглашается с тем, что Администрация сайта вправе передавать персональные данные третьим лицам, в частности, курьерским службам, организациям почтовой связи, операторам электросвязи исключительно в обозначенных целях.

Персональные данные Пользователя могут быть переданы уполномоченным органам государственной власти Российской Федерации только по основаниям и в порядке, установленным законодательством Российской Федерации.

5. Соглашение.

Действующая редакция Соглашения находится по адресу: pravilnaya-gidroizolyatsiya.ru. АО «Балтик Сервис Групп» вправе в любое время в одностороннем порядке изменять условия настоящего Соглашения. При несогласии пользователя с внесенными изменениями он обязан отказаться от доступа к сайту, прекратить использование материалов и сервисов сайта, а также отправить запрос на удаление своих персональных данных.

6. Реквизиты.

Свойства жидкого силиконового каучука— SIMTEC

Почему выбирают жидкий силиконовый каучук (LSR)?

При выборе материалов для изготовления ответственных деталей и компонентов обратите внимание на жидкую силиконовую резину (LSR). LSR — это основной материал, который мы обрабатываем в SIMTEC — в результате нет лучшего партнера для ваших производственных нужд, и нет никого более опытного в том, чтобы помочь клиентам максимально использовать его.

Характеристики и химические свойства жидкого силиконового каучука делают его идеальным материалом для применения в различных отраслях промышленности. Продолжайте читать, чтобы узнать больше, или свяжитесь с SIMTEC напрямую для получения дополнительной информации.

Химический состав силиконового каучука

Уникальные физические свойства силиконового каучука являются результатом его химической структуры. Силиконовый каучук представляет собой эластомер, состоящий в основном из цепочки молекул, известной как силоксановая связь (-Si-O-Si-). Эта цепь фактически является «основой» силиконового каучука, к которой можно добавлять различные органические химические группы, изменяя ее механические и материальные характеристики.

Эта цепь фактически является «основой» силиконового каучука, к которой можно добавлять различные органические химические группы, изменяя ее механические и материальные характеристики.

Силиконовый каучук отличается от других эластомеров прочностью силоксановой связи. В то время как углеродные связи имеют энергию связи 355 кДж/моль, прочность силоксановой связи составляет 433 кДж/моль. Это способствует его большей термостойкости, химической стойкости и электроизоляционным свойствам.

В то же время силиконовые связи также характеризуются низкими межмолекулярными силами, что означает, что другие присоединенные к ним химические группы могут свободно вращаться. Благодаря этому жидкий силиконовый каучук обладает такими свойствами материала, как высокая степень эластичности и сжимаемости, а также водоотталкивающими свойствами и хорошей отделяемостью.

Механические свойства LSR

Различные марки силиконового каучука имеют разные свойства материала. Эта универсальность является одной из причин, по которой LSR используется во многих разнообразных приложениях. Независимо от того, требуется ли вам медицинский или пищевой продукт, обеспечивающий превосходную устойчивость к бактериям, или автомобильный компонент, который может выдерживать чрезмерное нагревание и вибрацию, механические свойства жидкого силикона делают его отличной отправной точкой.

Независимо от того, требуется ли вам медицинский или пищевой продукт, обеспечивающий превосходную устойчивость к бактериям, или автомобильный компонент, который может выдерживать чрезмерное нагревание и вибрацию, механические свойства жидкого силикона делают его отличной отправной точкой.

Ключевые свойства материала силиконового каучука включают его быстрое отверждение и низкую остаточную деформацию при сжатии, его сопротивление разрыву, теплу, воде и маслу, его прозрачность и электропроводность, а также его общую прочность и длительный срок службы. Вы можете использовать LSR при температуре от -100°C до 200°C, подвергать его воздействию ветра, дождя и ультрафиолетового излучения в течение длительного времени или погружать в воду, масло или растворители. Различные сорта LSR обладают свойствами материала, которые могут выдержать даже самые требовательные приложения.

Как используется жидкая силиконовая резина?

Наиболее распространенное применение силиконового каучука — производство деталей LSR. Детали LSR используются в различных отраслях промышленности. Их паростойкость и низкая остаточная деформация при сжатии делают их отличным выбором для прокладок и крепежа в бытовых приборах, таких как микроволновые печи. Их проводимость и сопротивление усталости делают их идеальными для электронных интерфейсов на клавиатурах или сенсорных панелях. Их маслостойкость и термостойкость обеспечивает длительный срок службы автомобильных компонентов.

Детали LSR используются в различных отраслях промышленности. Их паростойкость и низкая остаточная деформация при сжатии делают их отличным выбором для прокладок и крепежа в бытовых приборах, таких как микроволновые печи. Их проводимость и сопротивление усталости делают их идеальными для электронных интерфейсов на клавиатурах или сенсорных панелях. Их маслостойкость и термостойкость обеспечивает длительный срок службы автомобильных компонентов.

Свойства деталей LSR

Особые свойства материала LSR являются результатом его уникальной химической структуры. Его основа образована серией силоксановых связей, которые по сравнению с углеродными связями более прочны и стабильны. Это позволяет жидкому силиконовому каучуку быть:

Химически инертным

Жидкий силиконовый каучук имеет органическую основу и, следовательно, является инертным, что означает, что он не вступает в химическую реакцию с другими. LSR также устойчив к повреждениям от воды, окисления, УФ-лучей, озона и радиации, а также к различным щелочным или кислотным продуктам. Для продуктов, подвергающихся частой очистке, воздействию воды и влаги, используемых на открытом воздухе или в других суровых условиях, LSR обладает химическими свойствами, позволяющими хорошо работать в этих условиях.

Для продуктов, подвергающихся частой очистке, воздействию воды и влаги, используемых на открытом воздухе или в других суровых условиях, LSR обладает химическими свойствами, позволяющими хорошо работать в этих условиях.

Гипоаллергенный

Гипоаллергенный и нетоксичный по своей сути, LSR не вызывает раздражения или аллергических реакций при контакте даже у людей с чувствительной кожей. Для респираторных изделий, таких как кислородные и CPAP-маски, или таких продуктов, как наушники, слуховые аппараты или носимые устройства для мониторинга, которые носят в течение длительного периода времени, LSR обеспечивает безопасное и удобное решение.

Биосовместимость

Молекулярная структура LSR также способствует его биосовместимости. Он без запаха и не имеет вкуса. Поскольку он также соответствует требованиям Управления по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA), он широко используется в продуктах для детей и других продуктах питания и напитках.

Физические свойства

Физические свойства и термическая стабильность LSR являются исключительными и являются причиной, по которой LSR является предпочтительным выбором по сравнению с другими эластомерными полимерами. ЛСР сохраняет свои физические свойства в широком диапазоне температур – как высоких, так и низких, от -60 до 180 градусов Цельсия в зависимости от марки.

Дополнительные физические характеристики включают:

- Комплект для сжатия: детали LSR сохраняют свою форму при сжатии

- Поверхность: LSR имеет естественную гладкую текстуру

- Модуль: LSR обеспечивает гибкость и жесткость

- Уплотнения: LSR широко используются благодаря своим уплотняющим свойствам

- Чувствительный: чувствительный, отзывчивый и идеально подходит для тонких сенсорных мембран

- Изоляция: Естественная изоляция – электрически и термически

- Твердость: доступен ряд твердомеров, наиболее часто используются твердомеры по Шору А от 5 до 80

Формованные детали из жидкого силиконового каучука не имеют запаха и вкуса. Уникальные цвета и визуальные эффекты могут быть достигнуты за счет использования пигментов и мастер-концентратов. Детали также безопасны для озона и ультрафиолета. К другим примечательным особенностям деталей из жидкого силиконового каучука относятся:

Уникальные цвета и визуальные эффекты могут быть достигнуты за счет использования пигментов и мастер-концентратов. Детали также безопасны для озона и ультрафиолета. К другим примечательным особенностям деталей из жидкого силиконового каучука относятся:

- Стойкость к пару и влажности

- Огнестойкость

- Комплект для снижения ползучести и сжатия

- Атмосферостойкость

- Поглощение вибрации

- Коррозионная стойкость

- Устойчивость к плесени, грибку и росту бактерий

- Распознавание компонентов UL

- И более

Доступно множество различных вариантов LSR для поддержки потенциальных приложений в самых разных отраслях. Чтобы узнать больше о конкретных свойствах различных продуктов из жидкого силиконового каучука, свяжитесь с SIMTEC, чтобы поговорить с одним из наших штатных инженеров.

Применение жидкой силиконовой резины

В этот момент вы можете спросить, для чего именно используется силиконовая резина. Жидкий силиконовый каучук является очень универсальным материалом, и каждый день открываются и тестируются новые области его применения. Это опора в производстве медицинских изделий, автомобильных компонентов, электроники и потребительских товаров, прокладок и другого оборудования, а также на многих других рынках.

Жидкий силиконовый каучук является очень универсальным материалом, и каждый день открываются и тестируются новые области его применения. Это опора в производстве медицинских изделий, автомобильных компонентов, электроники и потребительских товаров, прокладок и другого оборудования, а также на многих других рынках.

Типичные продукты из жидкого силиконового каучука, производимые SIMTEC, включают:

- Катетерная трубка

- Соединители/мембраны

- Прокладки, уплотнения и уплотнительные кольца

- Ручные инструменты

- Кнопки с подсветкой

- Прицелы для безыгольных клапанов

- Стяжные кольца

- Устройства для контакта с кожей

- Сенсорные кнопки/поверхности

- Детали, стерилизованные паром

- Наконечники для шприцев

- Компоненты клапана

- И многое другое

Свяжитесь с SIMTEC, чтобы обсудить ваш проект сегодня

Компания SIMTEC обладает одним из самых передовых производственных предприятий в стране, а также многолетним опытом помощи нашим клиентам в разработке инновационных решений проблем, которые стоят им денег и влияют на их производительность.

Жидкий силиконовый каучук не является правильным выбором для всех областей применения, но есть большая вероятность, что у него есть области применения, которые вы еще не рассматривали. Для получения конкретной информации об альтернативных материалах и приложениях мы рекомендуем посетить нашу страницу технической информации или связаться с нами напрямую.

Технические характеристики жидкого бутилкаучука

Смешивание жидкого бутилкаучука

Для ручного нанесения вам понадобится электрическая дрель и валик с ворсом 3/8 дюйма. Перемешивайте примерно три минуты. Разделите мелом свою крышу на участки размером 20X10 футов. Когда вы закончите «заполнять» эту область, вы должны полностью использовать четырехгаллонное ведро.

Физический состав

Жидкий бутилкаучук похож на традиционный состав EPDM. К наиболее важным качествам относятся:

- Высокая устойчивость к воде, озону и ультрафиолету, а также превосходные антивозрастные свойства

- Встроенное средство от плесени предотвращает рост плесени и грибка.

- Наш «белый» продукт соответствует требованиям Energy Star. Допуск температуры, который колеблется от -40 ° до 250 ° по Фаренгейту.

- Он устойчив как к щелочам, так и к кислотам.

- Выдерживает застой воды 365 дней в году.

Что такое скорость распространения?

Идеальная толщина 20 мил. сухой пленки, которую можно нанести на гладкую поверхность площадью до 50 квадратных футов на галлон. Если предположить, что галлон составляет 45 квадратных футов, спецификации будут следующими:

- 8 фунтов на смешанный галлон

- 680 psi на растяжение