Холодное цинкование металла: процесс, ГОСТ, 6 составов для цинкования

Метод холодного цинкования металла: технология, составы

- Главная

- Статьи

Холодное цинкование – новая технология антикоррозийной защиты металлов, на основе цинкосодержащих составов. Отличительная особенность методики – отсутствие особых требований к условиям, в которых происходит процесс нанесения покрытия.

Преимущества холодного цинкования

Все методы защиты металла от коррозии будь то гальванизация или горячее цинкование страдают двумя существенными недостатками:

- Сложность технологического процесса, требующего соблюдения определенных условий как в плане технического оснащения, так и в плане четкого следования процедуре нанесения защитного покрытия. Это лишает названные методы мобильности и сужает круг их возможностей.

- Ограничения связанные с особенностями оборудования. Размер и форма металлоизделий, которые могут быть подвергнуты гальванизации или покрытию горячим цинком, ограничены размерами ванны, в которой происходит процесс антикоррозийной обработки. Это означает, что для крупных объектов и металлоконструкций, не подлежащих демонтажу, эти методы не могут быть использованы.

Технология холодного цинкования лишена этих недостатков. Принципиально иной способ нанесения покрытия делает его использование во многих случаях более целесообразным.

- Простота. Цинковые краски наносятся любым доступным способом: кистью, валиком, краскопультом, окунанием. Достаточно соблюдать стандартные меры предосторожности и провести предварительную обработку, как при работе с красками по металлу.

- Автономность. Нанесение можно производить в любых условиях, без привязки к стационарному оборудованию, что делает технологию абсолютно универсальной.

Нет необходимости в демонтаже и транспортировке конструкций.

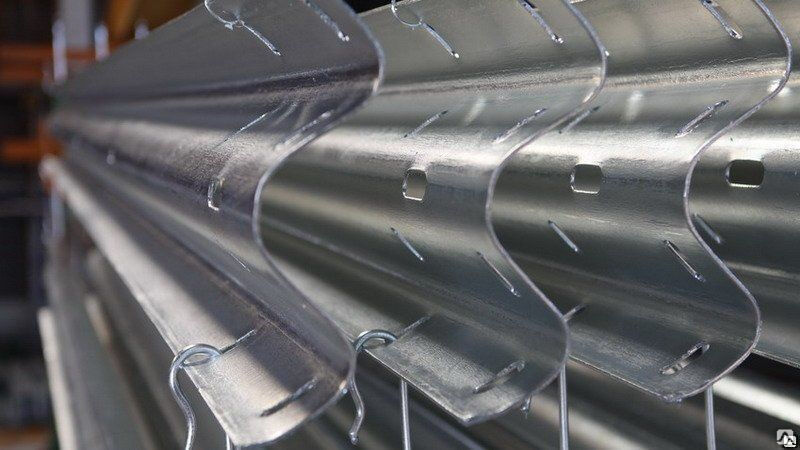

Нет необходимости в демонтаже и транспортировке конструкций. - Отсутствие ограничений к форме и размеру обрабатываемых металлоконструкций. Холодный способ, в отличие от осаждения из электролитического раствора или горячего цинкования не ограничен размерами и расположением оборудования. С одинаковой простотой обработке может быть подвергнуто небольшое металлоизделие и опора ЛЭП.

- Высокое качество покрытия. Защитный слой отличается высоким уровнем адгезии как к металлу, так и к лакокрасочным материалам, используемым для финишной отделки изделия.

- Защита швов. Сварка деталей разрушает защиту, нанесенную с использованием любой другой технологии. Холодный способ защищает от коррозии и сварные швы.

- Отсутствие жестких требований к атмосферным условиям. Холодный метод цинкования может быть использован при температурах от -20ºC до +40ºC.

- Рентабельность. Простота и универсальность технологии позволяет значительно сократить затраты не только на сам технологический процесс, но и на транспортировку, сократить потребление энергетических, материальных и человеческих ресурсов.

Суть технологии холодного цинкования

Технология нанесения цинка на поверхность металлов регламентируется государственными стандартами ГОСТ 9.305–84 и ГОСТ 9.305. В соответствии с ними, холодное цинковое покрытие может наносить на все виды металлов кроме магниевых сплавов и высокопрочной стали.

Подготовка поверхности

Технология нанесения защитного слоя состоит из нескольких этапов, но самым продолжительным является подготовительный, ведь от качества обрабатываемой поверхности напрямую зависит конечный результат. В процессе поэтапно используются различные технологии очистки:

- Подготовка поверхности. С нее смываются загрязнения, пыль, закоксованности, солей, появившихся в результате воздействия внешних факторов. В случае обнаружения следов масла или жира, поверхность необходимо подвергнуть дополнительной обработке углеводородным растворителем.

- Обработка поверхности с использованием различных абразивов, для удаления ржавчины, окалины, придания ей шероховатости и улучшения адгезии к покрытию.

- Просушивание изделия, если для предварительной обработки использовался гидродинамический или гидроабразивный способ.

- Ручная очистка поверхности для окончательного устранения дефектов в виде заусенцев, острых кромок и т.п.

- Обеспыливание металлоизделия струей воздуха под давлением.

ГОСТ также стандартизирует качество подготовленной к покрытию поверхности, а конкретно уровень обеспыливания, обезжиривания, а также показатель шероховатости. Их параметры проверяются при помощи специального оборудования. Если проверка показала полное соответствие обрабатываемой поверхности технологическим требованиям, приступают к нанесению покрытия.

Требования к условиям нанесения покрытия оговариваются производителем состава в инструкции по применению. Однако, одно условие является обязательным – температура обрабатываемой поверхности всегда должна быть выше точки росы минимум на три градуса. Это позволяет избежать образования конденсата, ухудшающего адгезию и прочность защитного слоя. Для определения точки росы существуют специальные приборы и методы расчета.

Для определения точки росы существуют специальные приборы и методы расчета.

Нанесение цинкосодержащего состава

Цинковое покрытие наносится на поверхность в несколько слоев, любым доступным способом.

Наиболее рекомендуемыми является пневматический или безвоздушный методы распыления. Они позволяют получить наиболее равномерную и гладкую поверхность.

Важно после нанесения очередного слоя дать как следует высохнуть предыдущему. Время выдержки зависит от химического состава и может отличаться у разных производителей.

Проверка качества

После окончательного высушивания производится контроль качества защитного слоя. Для проверки используются различные измерительные приборы, позволяющие установить толщину покрытия и показатели адгезии. Поверхность визуально проверяется на отсутствие непрокрашенных участков и дефектов, производится оценка ее декоративных качеств.

В результате формируется антикоррозийное покрытие, не уступающее по свойствам защитному слою, полученному по технологии горячего цинкования, но значительно дешевле его. Единственным минусом технологии является слабая стойкость к механическому воздействию. Это компенсируется простотой нанесения, которая позволяет обновить защитный слой в любой момент.

Единственным минусом технологии является слабая стойкость к механическому воздействию. Это компенсируется простотой нанесения, которая позволяет обновить защитный слой в любой момент.

Сферы применения метода холодного цинкования

Универсальность и автономность технологии сделали ее популярной во многих сферах:

- Строительстве – антикоррозийная обработка стальных поверхностей и конструкций защитить которые традиционными методами невозможно.

- Атомной промышленности и гидроэнергетике – защита крупных металлоконструкций.

- Транспорте – покрытие деталей автомобилей, подвергающихся интенсивному воздействию неблагоприятных факторов.

- Художественная металлообработка – защита кованных изделий и т.д.

Компания «ПЗКИ» оказывает услуги нанесения защитных покрытий на металлоизделия с использованием различных технологий: горячего и холодного цинкования, гальванического метода, никелирования. По вопросам сотрудничества можно обратиться к нашим специалистам через форму обратной связи или по телефону, указанному на сайте.

По вопросам сотрудничества можно обратиться к нашим специалистам через форму обратной связи или по телефону, указанному на сайте.

Техническая консультация

Задайте вопрос нашим техническим специалистам, отправьте чертеж или сделайте заявку.

Задать вопрос

Заказать звонок

Холодное цинкование

Холодное цинкование — нанесение на заранее подготовленную поверхность специальный цинкнаполненный состав (цинкнаполненные краски, грунты и композиции). Содержание цинкового высокодисперсного порошка в составе для холодного цинкования может достигать 95%. После высыхания на поверхности образуется прочное покрытие с высоким содержанием цинка. По отношению к стали готовое покрытие является катодом и осуществляет хорошую протекторную защиту (как и цинковые, полученные любыми другими способами). По качеству и защитным способностям покрытие, сформированное при помощи современных составов для холодного цинкования, не уступает покрытиям, нанесенным другими известными способами.

При контакте цинкнаполненного состава с защищаемой поверхностью возникает короткозамкнутый гальванический элемент. Его ток нейтрализует процесс коррозионного разрушения защищаемого металла.

Метод холодного цинкования разработан относительно недавно, в восьмидесятых годах 20-го столетия. Изобрел его один из ученых УрО РАН (Уральского Отделения Российской Академии Наук).

Применение метода холодного цинкования

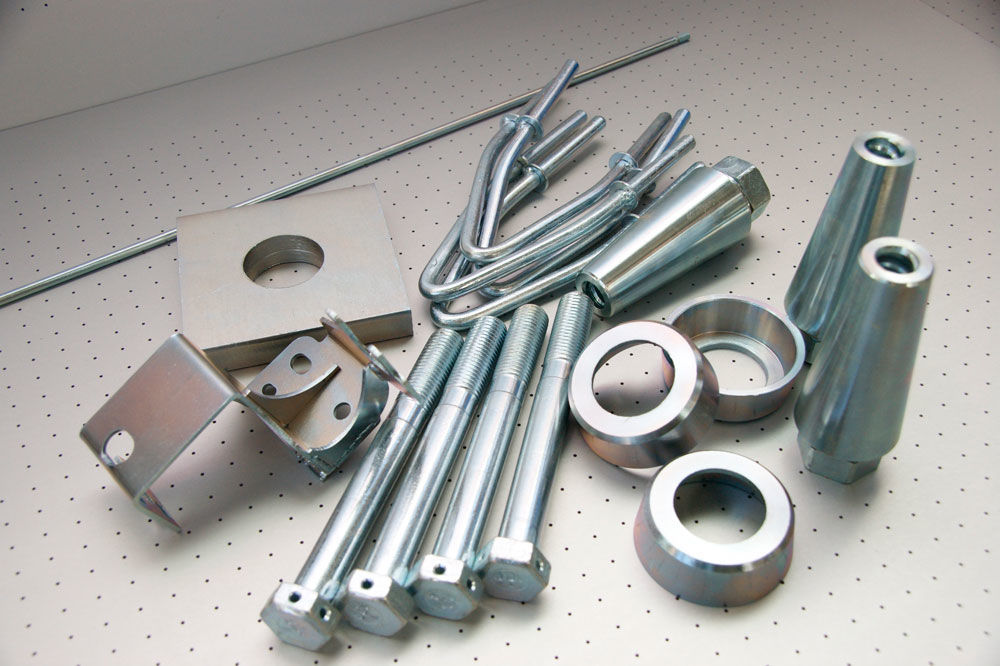

Методом холодного цинкования наносят покрытия на детали автомобилей, трубы, арматуру, различные резервуары, мостовые сооружения, части судов, нефтепроводы, газопроводы, цистерны, металлоконструкции и многое другое.

Холодным цинкование хорошо укреплять различные металлоконструкции и трубы. Широко используется холодное цинкование при ремонте уже установленных магистральных трубопроводов. Цинковый слой в таких условиях приостанавливает коррозию трубопроводов.

Цинковый слой в таких условиях приостанавливает коррозию трубопроводов.

Преимущества метода холодного цинкования металла

Само покрытие может иметь небольшие механические повреждения, царапины, поры, но во время периода эксплуатации эти недостатки «забиваются» (тем самым уплотняя покрытие) продуктами растворения цинка. Метод холодного цинкования наиболее легок в исполнении, дешевый и доступный. Холодное цинкование можно осуществить на месте эксплуатации металлоконструкции без ее демонтажа. Каких либо ограничений по размерам и формам конструкции при этом не существует. Подготовку поверхности перед холодным цинкованием также производят на месте.

Процесс нанесения цинкнаполненного состава довольно легок в исполнении, т.к. можно применять окунание, покраску кистью (валиком) либо распыление. Оцинковку проводят при температурах от -10 до +40 °С.

Покрытие абсолютно пожаробезопасно и электропроводно.

Обладает высокой водостойкостью (может эксплуатироваться под водой). Плотность хорошего цинкнаполненного состава зачастую составляет выше 2,2 – 2,8 кг/л.

Плотность хорошего цинкнаполненного состава зачастую составляет выше 2,2 – 2,8 кг/л.

Защитный слой, нанесенный методом холодного цинкования, например, протекторным составом «Гальванол», либо Актерм Цинк можно использовать не только в качестве самостоятельного покрытия. Цинковые слои наносят еще при грунтовании, межоперационной защите. Используется холодное цинкование и при ремонте ранее оцинкованных участков металла.

На поверхность защитного слоя полученного методом холодного цинкования можно наносить другой лакокрасочный материал. ЛКМ при этом можно брать любой, в том числе и водоэмульсионный. Ограниченно используются только алкидные лакокрасочные материалы, т.к. при контакте алкидные смолы могут омыляться, что в дальнейшем вызовет отслаивание покрытия.

Целесообразно использовать цинковое покрытие, полученное методом холодного цинкования, в качестве подслоя под химически стойкий лакокрасочный материал. Такое двухслойное покрытие позволяет эксплуатировать изделия и агрегаты в условиях повышенной агрессивностью окружающей среды. Срок службы защитного слоя увеличивается в несколько раз.

Срок службы защитного слоя увеличивается в несколько раз.

Использование состава для холодного цинкования ZRC® в качестве решения на месте

У вас возникла проблема. Деталь из оцинкованного металла, которой вы доверяли, будет доставлена на вашу рабочую площадку, но не соответствовала спецификации; металл не прибыл в обещанном горячеоцинкованном состоянии. Как у генерального подрядчика, у вас есть несколько вариантов: вы можете отправить металл своему поставщику и дождаться обратной отправки. Пока ваш проект находится в застое, вы можете попробовать найти другой оцинкованный металл или использовать компаунд для холодного цинкования ZRC® в качестве решения на месте.

Прочтите, чтобы узнать о

- Решения для производства оцинкованного металла, не отвечающего техническим требованиям

- Что такое состав для холодного цинкования

- Типы приложений

- Следующие шаги для вашего проекта

- Поиск дилера и отправка в тот же день

Решения для производства оцинкованного металла, не соответствующего спецификации

Как только вы осознали ошибку в полученных вами материалах, вы не можете тратить время на то, чтобы указывать пальцем. У вас будет достаточно времени, чтобы оценить виновных и исправить ваши заказы на поставку, но прямо сейчас вам нужно решение, которое сохранит сроки вашего проекта без ущерба для вашего бюджета. Это означает, что ваши бригады должны оставаться на месте и добиваться прогресса.

У вас будет достаточно времени, чтобы оценить виновных и исправить ваши заказы на поставку, но прямо сейчас вам нужно решение, которое сохранит сроки вашего проекта без ущерба для вашего бюджета. Это означает, что ваши бригады должны оставаться на месте и добиваться прогресса.

Состав для холодного цинкования ZRC® можно наносить на готовый металл на месте с соответствующей подготовкой поверхности, подобно краске – аэрозольным распылением или валиком.

Что такое состав для холодного цинкования?

Состав для холодного цинкования или состав с высоким содержанием цинка имеет характеристики краски, но не является краской. Самая большая разница заключается в процентном содержании цинка в высохшей пленке антикоррозионного покрытия.

Состав для холодного цинкования представляет собой продукт, который имитирует характеристики горячего цинкования погружением. Так какая разница?

- Горячее цинкование должно применяться в контролируемых условиях, например, на производственном предприятии.

Составы для холодного цинкования

Составы для холодного цинкования - можно наносить на месте непосредственно из баллончика, аналогично краске.

Менее благородный металл разъедает более благородный. Соединения, богатые цинком, можно наносить на сталь распылением или кистью (как краску). Цинк, будучи менее благородным, чем сталь, при коррозии образует гидроксикарбонатную соль, которая связывается с существующим цинком в пленочном покрытии, поддерживая гальваническую защиту. Это создает передовую самовосстанавливающуюся пленку, которая обеспечивает защиту металлической поверхности под покрытием.

Это богатое цинком покрытие, изготовленное из сверхчистой цинковой пыли ATSM D520 Type III, соответствует строгим стандартам системы качества ISO 9000.

Узнайте больше о соединениях для холодного цинкования в этом сообщении блога.

Типы нанесения

После нанесения и высыхания покрытия с высоким содержанием цинка должны соответствовать одному и тому же отраслевому стандарту защиты от коррозии при нанесении распылением или кистью.

Нанесение кистью:

Нанесение кистью создает лучший контакт между продуктом и защищаемой поверхностью, чем нанесение распылением. При чистке цинк втирается в поверхность и улучшается контакт между цинком и сталью.

Распыление:

Спрей для холодного цинкования можно наносить в виде аэрозоля или с помощью компрессора или методом безвоздушного распыления. Состав ZRC для холодного цинкования в аэрозоле обеспечивает такие же превосходные характеристики, как и состав для нанесения кистью. ZRC просто добавляет пропелленты и другие ингредиенты, поэтому он легко и равномерно распыляется из аэрозольного баллончика. Метод аэрозольного нанесения ZRC Worldwide отличается низким содержанием летучих органических соединений и обеспечивает постоянную толщину сухой пленки, которой нет в недорогих решениях. Это не меняет характеристик продукта.

Работаете над более крупным проектом, требующим покрытия большой площади поверхности? Рассмотрите возможность использования компрессора для нанесения состава ZRC для холодного цинкования.

Узнайте больше о типах приложений в этом сообщении блога.

Следующие шаги для вашего проекта

При работе с оцинкованными металлическими изделиями для ремонта компонентов существующего проекта необходимо учитывать несколько моментов.

Когда вы строите конструкцию из оцинкованного металла, вы вносите коррективы в компоненты проекта по мере строительства. Когда вы режете, свариваете и скрепляете секции металла внутри своей конструкции, вам необходимо обеспечить гальваническую защиту поперечных сечений от потенциальной коррозии. Если поверхностные покрытия поцарапаны в процессе строительства, ZRC® Cold Galvanizing Compound может помочь вам быстро и эффективно восстановить антикоррозионную защиту вашего металла.

#1 Определите проблему

Вы заказали готовый оцинкованный металл, а получили не оцинкованный.

Пример из тематического исследования

Компаунд ZRC для холодного цинкования был определен и применен вместо горячего цинкования на двух стальных дверях размером 20 x 40 футов в транзитном депо администрации порта Тампа, Тампа-Бэй, Флорида.

ZRC эффективно решила проблему обеспечения долговременной защиты больших дверей в коррозионной атмосфере, позволив подрядчику наносить цинковую защиту на предварительно изготовленные двери на стройплощадке. С целью подготовки поверхности дверей они были подвергнуты пескоструйной обработке до SSPC-SP-6 (Commercial Blast). ZRC наносили обычным воздушным распылением. Затем нанесли два слоя эпоксидной смолы в качестве верхнего слоя. Это привело к уровню коррозионной стойкости, соответствующему горячему цинкованию.

#2 Найдите решение

Поговорите со специалистом ZRC или воспользуйтесь инструментом Product Finder, чтобы определить, какой продукт ZRC лучше всего соответствует вашим потребностям. Краткий обзор состава для холодного цинкования

ZRC

Состав ZRC для холодного цинкования, эквивалентный горячему цинкованию, изготавливается из цинковой пыли высочайшей чистоты ASTM D520 Type III. Соответствуя стандартам VOC во всех пятидесяти штатах, он проходит десятилетнее испытание на воздействие субтропиков и превосходит стандарты ASTM A780 для гальванического ремонта горячим погружением. Благодаря гибким форматам применения наш продукт является отраслевым стандартом в борьбе с коррозией для настоящей гальванической защиты.

Благодаря гибким форматам применения наш продукт является отраслевым стандартом в борьбе с коррозией для настоящей гальванической защиты.Технические характеристики:

- Спецификация краски SSPC 20 – Цинковое покрытие: Тип II – Органическое; Уровень 1 – равен или выше 95% цинковой пыли по массе присутствует в высушенной пленке.

- ASTM D 520 Цинковая пыль, тип III — максимальное содержание свинца 0,002% по весу

- Масса галлона – не менее 24 фунтов. Содержание летучих органических соединений — ASTM D 3960, максимум 385 г/л (3,3 фунта на галлон)

- Color and Gloss – матовая отделка, «серый линкор»

#3 Приведите свою команду в курс дела

Сообщите о своих выводах лицам, принимающим решения, которые могут помочь вам в отстаивании немедленных действий:

- Генеральный подрядчик

- Субподрядчик(и)

- Архитектор(ы)

- Инженер(ы)

Возможно, вам также потребуется получить разрешение от владельца проекта.

#4 Найти дилера

Поздравляем! Вы успешно преодолели потенциальный срыв вашего проекта и вместо этого нашли решение, которое поможет вашей команде уложиться в сроки проекта и избежать дорогостоящих и трудоемких шагов в этом процессе.

Идите с экспертами

Имитация лестна, но доказательство в краске. ZRC Worldwide создала технологию цинкового покрытия для борьбы с коррозией и уже 70 лет является мировым лидером в этой области. Вам нужна сертифицированная защита. ZRC® Cold Galvanizing Compound обеспечивает защиту, эквивалентную горячему цинкованию, при нанесении на толщину не менее трех мм.

Приобретите состав ZRC® для холодного цинкования в качестве решения для вашего проекта сегодня, и мы доставим его в течение 24 часов.

Найти дилера

Разница между горячеоцинкованной и холодной оцинкованной сталью

Предприятия, работающие с такими металлами, как железо, алюминий, медь и т. д., в целях разработки продукции и вопросов, связанных с обслуживанием, всегда сталкиваются с суровой реальностью коррозии, проблемой, которая разрушает естественный поток этих предприятий. Процесс коррозии подчеркивает естественное явление, когда рафинированные металлы естественным образом превращаются в более стабильный состав при контакте с воздухом, влагой, влажностью и другими природными элементами с образованием оксидов, сульфидов и гидроксидов. Эти состояния хотя и создают более стабильный состав, но заканчиваются распадом металла снаружи внутрь или изнутри наружу. Это обычно приводит к ослаблению структуры, полученной с использованием металла, или приводит к распаду металла до такой степени, что становится невозможным использование металла для какой-либо другой функции. Именно из-за проблем, связанных с процессом коррозии металлов, организациям, занимающимся металлургическим бизнесом, часто приходится нести огромные финансовые потери, что приводит к потере репутации, разрушению металла, связанному с потерями, и многому другому. Именно по этой причине металлургические предприятия по всему миру предложили решение с развитием технологий. Решением было гальваническое цинкование металла, решение, открытое в 1742 году французским химиком Мелуэном, где он выделяет нанесение цинка на металлические поверхности для увеличения долговечности металла.

Процесс коррозии подчеркивает естественное явление, когда рафинированные металлы естественным образом превращаются в более стабильный состав при контакте с воздухом, влагой, влажностью и другими природными элементами с образованием оксидов, сульфидов и гидроксидов. Эти состояния хотя и создают более стабильный состав, но заканчиваются распадом металла снаружи внутрь или изнутри наружу. Это обычно приводит к ослаблению структуры, полученной с использованием металла, или приводит к распаду металла до такой степени, что становится невозможным использование металла для какой-либо другой функции. Именно из-за проблем, связанных с процессом коррозии металлов, организациям, занимающимся металлургическим бизнесом, часто приходится нести огромные финансовые потери, что приводит к потере репутации, разрушению металла, связанному с потерями, и многому другому. Именно по этой причине металлургические предприятия по всему миру предложили решение с развитием технологий. Решением было гальваническое цинкование металла, решение, открытое в 1742 году французским химиком Мелуэном, где он выделяет нанесение цинка на металлические поверхности для увеличения долговечности металла. Хотя это нанесение цинка на металл восходит к 2500 г. до н.э. но открытие 1742 года заложило основу для изучения нанесения цинка на металл в той степени, в которой используемые методы нанесения могли привести к изменению графика долговечности металла. За годы технологических изменений и химических исследований были обнаружены два важных подхода к нанесению цинка: горячее и холодное погружение, которые стали ключевым открытием для современного процесса цинкования в промышленности.

Хотя это нанесение цинка на металл восходит к 2500 г. до н.э. но открытие 1742 года заложило основу для изучения нанесения цинка на металл в той степени, в которой используемые методы нанесения могли привести к изменению графика долговечности металла. За годы технологических изменений и химических исследований были обнаружены два важных подхода к нанесению цинка: горячее и холодное погружение, которые стали ключевым открытием для современного процесса цинкования в промышленности.

Подходы к процессу цинкования металлов, как указано выше, бывают двух типов: горячее и холодное цинкование погружением. Если оба подхода идеальны для защиты от коррозии, но они полностью основаны на ваших бизнес-требованиях, вам следует решить, какой процесс цинкования следует учитывать для создания защитного слоя для ваших металлов, используемых в бизнесе.

Давайте посмотрим, что такое цинкование и чем отличается горячее и холодное цинкование погружением.

Что такое гальванизация? Для общего подхода к пониманию процесса цинкования относится подход, который подчеркивает нанесение цинкового покрытия на поверхность металла. Обычно в процессе гальванизации учитываются металлы железа (Fe) и цинка (Zn). Процесс гальванизации в основном используется в качестве защитного механизма для предотвращения коррозии и, кроме того, увеличения срока службы закрепленного металлического сегмента. При правильном нанесении на стальную поверхность цинковые покрытия обеспечивают два основных типа защиты: гальваническую защиту и барьерную защиту, что, в свою очередь, увеличивает срок службы металла, защищая его от возможной коррозии.

Обычно в процессе гальванизации учитываются металлы железа (Fe) и цинка (Zn). Процесс гальванизации в основном используется в качестве защитного механизма для предотвращения коррозии и, кроме того, увеличения срока службы закрепленного металлического сегмента. При правильном нанесении на стальную поверхность цинковые покрытия обеспечивают два основных типа защиты: гальваническую защиту и барьерную защиту, что, в свою очередь, увеличивает срок службы металла, защищая его от возможной коррозии.

Барьерная защита означает нанесение цинка на поверхность металла, такого как сталь, где нанесенный цинк со временем затвердевает, образуя слой слоя на стали. Этот лист слоя действует как защитный агент для стали путем преобразования цинка в оксид цинка в процессе поверхностного электролита. Слой закаленного оксида цинка, в свою очередь, защищает сталь от коррозии электролитного процесса, который обычно происходит, когда металл вступает в поверхностный контакт с воздухом и влагой. Такая схема защиты барьерной защиты обычно имеет место, потому что оксид цинка непроницаем для влаги и воздуха. Это приводит к предотвращению контакта нижележащей стали с воздухом и влагой, что, в свою очередь, предотвращает ее дальнейшую коррозию и в значительной степени увеличивает срок ее службы.

Такая схема защиты барьерной защиты обычно имеет место, потому что оксид цинка непроницаем для влаги и воздуха. Это приводит к предотвращению контакта нижележащей стали с воздухом и влагой, что, в свою очередь, предотвращает ее дальнейшую коррозию и в значительной степени увеличивает срок ее службы.

Гальваническая защита, также известная как катодная защита, предохраняет стальную подложку преимущественно от коррозии, тем самым жертвуя собой в процессе. Этот вид защиты особенно полезен в тех случаях, когда защищенная сталь может быть обнажена из-за царапин, порезов, следов или потери покрытия из-за интенсивного использования. Поскольку цинк является исключительно восприимчивым и электроотрицательным металлом, он возьмет на себя роль анода, что приведет к его коррозии в первую очередь в случае, если сталь под ним подвергнется контакту с поверхностью. Этот процесс приближения цинка будет продолжать обеспечивать гальваническую защиту до тех пор, пока покрытие не будет полностью израсходовано. Это, в свою очередь, защищает нижележащую сталь в течение более длительного периода времени, защищая ее от воздействия поверхностного электролита из-за химического баланса, который создал равновесие благодаря химическому подходу, который был применен для покрытия стали в гальваническом процессе, в отличие от барьера. защита, где удаление листового слоя может сделать сталь уязвимой.

Это, в свою очередь, защищает нижележащую сталь в течение более длительного периода времени, защищая ее от воздействия поверхностного электролита из-за химического баланса, который создал равновесие благодаря химическому подходу, который был применен для покрытия стали в гальваническом процессе, в отличие от барьера. защита, где удаление листового слоя может сделать сталь уязвимой.

Этот химический подход к защите в гальваническом процессе делится на конкретную методологию применения, это процесс горячего и холодного цинкования. Давайте посмотрим, как работает каждый из этих процессов и как они обеспечивают защиту основного металла.

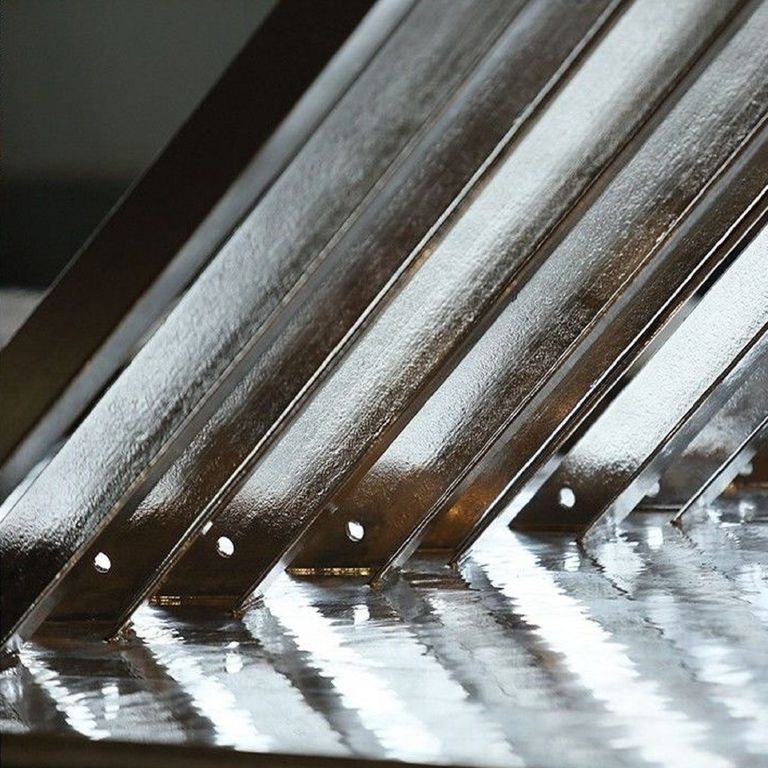

Горячее цинкование погружением Процесс горячего цинкования погружением является одним из наиболее часто используемых применений процесса цинкования . Этот процесс заключается в нанесении покрытия на стальной или железный объект путем погружения его в ванну с расплавленным цинком. Ванна с расплавленным цинком демонстрирует температуру около 840°F (449°С). °С). После удаления из ванны цинковое покрытие на внешней стороне железа или стали вступает в реакцию с кислородом в атмосфере с образованием (ZnO) оксида цинка. Этот оксид цинка далее реагирует с углекислым газом в атмосфере, образуя более плотный защитный слой, известный как (ZnCO3) карбонат цинка. Этот карбонат цинка представляет собой тускло-сероватую пленку, которая относительно стабильна и плотно прилегает к поверхности стали или железа. Это приводит к процессу горячего цинкования для создания химического баланса, который обеспечивает химическую связь цинка с основным металлом и становится частью стали или металла, которые защищаются в процессе горячего цинкования погружением.

°С). После удаления из ванны цинковое покрытие на внешней стороне железа или стали вступает в реакцию с кислородом в атмосфере с образованием (ZnO) оксида цинка. Этот оксид цинка далее реагирует с углекислым газом в атмосфере, образуя более плотный защитный слой, известный как (ZnCO3) карбонат цинка. Этот карбонат цинка представляет собой тускло-сероватую пленку, которая относительно стабильна и плотно прилегает к поверхности стали или железа. Это приводит к процессу горячего цинкования для создания химического баланса, который обеспечивает химическую связь цинка с основным металлом и становится частью стали или металла, которые защищаются в процессе горячего цинкования погружением.

Хотя концепция горячего цинкования может показаться простой, процесс состоит из нескольких важных этапов. Сначала сталь проходит три стадии очистки, чтобы подготовить ее поверхность к цинкованию; это обезжиривание, травление и флюсование..jpg) Обезжиривание используется для удаления грязи, масла и других органических остатков; слабая кислотная ванна или травление травят сталь и удаляют прокатную окалину и оксид железа; а флюсование дополнительно удаляет любые оксиды и покрывает сталь защитным слоем, который предотвращает образование дополнительных оксидов на поверхности стали перед цинкованием. После завершения процесса очистки и высыхания конструкции ее можно погрузить в ванну с расплавленным цинком. Расплавленный цинк течет внутри и вокруг железного или стального предмета, тщательно покрывая его и защищая все поверхности. Затем материал с покрытием вынимают из ванны и сушат на воздухе перед проверкой.

Обезжиривание используется для удаления грязи, масла и других органических остатков; слабая кислотная ванна или травление травят сталь и удаляют прокатную окалину и оксид железа; а флюсование дополнительно удаляет любые оксиды и покрывает сталь защитным слоем, который предотвращает образование дополнительных оксидов на поверхности стали перед цинкованием. После завершения процесса очистки и высыхания конструкции ее можно погрузить в ванну с расплавленным цинком. Расплавленный цинк течет внутри и вокруг железного или стального предмета, тщательно покрывая его и защищая все поверхности. Затем материал с покрытием вынимают из ванны и сушат на воздухе перед проверкой.

Холодное цинкование погружением сравнительно намного проще. Процесс холодного цинкования демонстрирует нанесение краски с высоким содержанием цинка на поверхность металлического или стального элемента для защиты его от коррозии. Таким образом, термин «холодное цинкование» считается неправильным среди некоторых специалистов в области покрытий. Цинковые краски можно наносить кистями, валиками, распылителями и т. д. Покрытия также можно наносить с помощью гальванического цинкования: «Гальваническое цинкование — это метод гальванического покрытия, используемый для нанесения слоя металлического цинка поверх стальной поверхности. Он включает в себя погружение стального компонента в раствор, содержащий соли цинка, с последующим применением электричества, чтобы вызвать электрохимическую реакцию на поверхности стали. Метод холодного цинкования по сравнению с процессом горячего цинкования, метод электроцинкования обеспечивает более тонкое покрытие и более эстетичный внешний вид». также метод. Краски с высоким содержанием цинка, используемые при холодном цинковании, отличаются от обычных покрытий наличием связующего соединения. Эти связующие вещества позволяют цинку механически связываться со сталью, обеспечивая эффективный уровень защиты.

Цинковые краски можно наносить кистями, валиками, распылителями и т. д. Покрытия также можно наносить с помощью гальванического цинкования: «Гальваническое цинкование — это метод гальванического покрытия, используемый для нанесения слоя металлического цинка поверх стальной поверхности. Он включает в себя погружение стального компонента в раствор, содержащий соли цинка, с последующим применением электричества, чтобы вызвать электрохимическую реакцию на поверхности стали. Метод холодного цинкования по сравнению с процессом горячего цинкования, метод электроцинкования обеспечивает более тонкое покрытие и более эстетичный внешний вид». также метод. Краски с высоким содержанием цинка, используемые при холодном цинковании, отличаются от обычных покрытий наличием связующего соединения. Эти связующие вещества позволяют цинку механически связываться со сталью, обеспечивая эффективный уровень защиты.

Как и горячее цинкование, холодное цинкование может обеспечить барьерную защиту, а также некоторую степень катодной защиты. Однако цинковая пыль, присутствующая в краске или покрытии, должна быть в достаточно высоких концентрациях, чтобы способствовать электропроводности между сталью и цинком. Подготовка поверхности, необходимая для нанесения покрытий с высоким содержанием цинка, менее требовательна, чем методы горячего погружения. Перед началом работ по нанесению покрытий поверхность стали должна быть чистой и сухой. Обычно проволочная щетка сначала используется для удаления ржавчины или любых других продуктов коррозии, которые могут присутствовать. Грязь, жир, химикаты и другие органические соединения также должны быть удалены соответствующим образом. После подготовки поверхности на нее наносится необходимое количество слоев цинкового покрытия.

Однако цинковая пыль, присутствующая в краске или покрытии, должна быть в достаточно высоких концентрациях, чтобы способствовать электропроводности между сталью и цинком. Подготовка поверхности, необходимая для нанесения покрытий с высоким содержанием цинка, менее требовательна, чем методы горячего погружения. Перед началом работ по нанесению покрытий поверхность стали должна быть чистой и сухой. Обычно проволочная щетка сначала используется для удаления ржавчины или любых других продуктов коррозии, которые могут присутствовать. Грязь, жир, химикаты и другие органические соединения также должны быть удалены соответствующим образом. После подготовки поверхности на нее наносится необходимое количество слоев цинкового покрытия.

Самоанализ как процессов горячего, так и холодного цинкования погружением ясно демонстрирует, насколько каждый из подходов полностью отличается от другого, даже несмотря на то, что процессы направлены на общее решение защиты металла от коррозии. Самоанализ проливает свет на то, что горячее погружение является химическим подходом и более продолжительным, в то время как холодное погружение представляет собой более физический подход к поверхностному контакту, но менее последовательный по сравнению с горячим погружением.

Нет необходимости в демонтаже и транспортировке конструкций.

Нет необходимости в демонтаже и транспортировке конструкций.