Холодное цинкование металла технология: Холодное цинкование

Холодное цинкование

Теория и практика

В данной статье рассматриваются теоретические основы и преимущества практического использования холодного цинкования, как наиболее эффективного метода (альтернативного горячему цинкованию) для защиты металлоконструкций от коррозии.

Цель статьи: привлечь внимание предприятий организаций, ведомств, отраслевых проектных и научно-исследовательских институтов, эксплуатационников и специалистов к перспективному методу холодного цинкования для более широкого внедрения его в практику антикоррозийной защиты черных металлов.

Суть и преимущества метода

Хорошо известно, что наиболее длительную (до 20-25 лет) защиту стали от коррозии обеспечивают цинковые покрытия. Однако, нанесение их традиционными методами, такими, например, как горячее цинкование или электрохимическое осаждение, на крупногабаритные металлоконструкции технически трудноосуществимо и на практике не используется.

В сравнении с традиционным методом наиболее доступным, дешевым, а иногда и единственно возможным, оказывается метод холодного цинкования металла.

Холодное цинкование — это нанесение на подготовленную поверхность приемами, используемыми в работе с обычными красками, специального цинксодержащего состава, в результате чего образуется покрытие, обладающее теми же антикоррозийными свойствами, что и полученное методом горячего цинкования.

Цинк и его основные свойства

Прежде, чем перейти к описанию имеющихся сегодня на Российском рынке составов для холодного цинкования, необходимо рассмотреть некоторые теоретические основы самого метода, и в частности, те свойства цинка, которые определяют эффективность его применения для антикоррозийной защиты стали.

Цинк — серебристо-белый, в нормальных условиях довольно хрупкий металл плотностью ~ 7.1 г/см3 и температурой плавления около 420 °C. Так же, как и железо, цинк относится к группе металлов повышенной термодинамической нестабильности, имеющей значение электродного потенциала меньше, чем потенциал водородного электрода при pH=7 (-0.413 В). Однако вода почти не действует на цинк. Это объясняется тем, что при взаимодействии цинка с водой на его поверхности образуется гидроксид, который практически не растворим и препятствует дальнейшему течению реакции. Даже в слабокислой среде коррозия чистого цинка замедлена, что связано с достаточно высоким значением перенапряжения выделения водорода на цинке (~1 В).

Однако вода почти не действует на цинк. Это объясняется тем, что при взаимодействии цинка с водой на его поверхности образуется гидроксид, который практически не растворим и препятствует дальнейшему течению реакции. Даже в слабокислой среде коррозия чистого цинка замедлена, что связано с достаточно высоким значением перенапряжения выделения водорода на цинке (~1 В).

При содержании в цинке сотых долей процента примесей таких металлов, как, например, медь и железо, имеющих меньшее значение перенапряжения выделения водорода (соответственно 0.6 и 0.5 В), скорость взаимодействия цинка с кислотами увеличивается в сотни раз.

На воздухе цинк окисляется, покрываясь тонкой, но прочной пленкой оксида или основного карбоната цинка. Эта пленка надежно защищает его от дальнейшего окисления и обуславливает высокую коррозийную стойкость. В противоположность этому ржавчина, например, не образует сплошной пленки на поверхности железа и между отдельными кристаллами гидратированного оксида трехвалентного железа, имеются большие просветы, наличием которых и объясняется склонность железа к прогрессирующей коррозии.

Высокие противокоррозионные свойства цинка при нанесении его на железо (сталь) обусловлены еще и тем, что цинк имеет электрохимический потенциал ниже, чем железо (-760 и -440 мВ, соответственно), поэтому в электрохимической паре цинк-железо, возникающей в присутствии воды (влаги), цинк выполняет роль анода и растворяется, а металлическая подложка (железо) роль катода:

Zn – 2e ↔ Zn2 + H2O + ½O2 + 2e ↔ 2OH¯

В результате чего, имеет место пассивация стали за счет подщелачивания. Ионы цинка реагируют с диоксидом углерода, находящимся в воздухе. Это сопровождается образованием плотных слоев нерастворимых карбонатов цинка, тормозящих дальнейшее развитие коррозионного процесса.

Два типа защиты

Из перечисленных выше свойств цинка следует, что при нанесении на железо (сталь) цинк защищает его как по барьерному (изоляционному) типу, (что более характерно для горячего цинкования, где цинк сразу образует сплошное влагонепроницаемое покрытие), так и по электрохимическому (протекторному) типу, где цинк, в присутствии влаги выполняя роль анода по отношению к железу, расходуется для его защиты, а образующиеся при этом соединения цинка «залечивают» дефекты покрытия, предотвращая коррозию железа.

Протекторный тип защиты более характерен для холодного цинкования, особенно в стадии первоначального формирования покрытия, когда оно еще имеет определенную пористую структуру, через которую возможен доступ влаги к поверхности стали, приводящий к образованию электрохимической пары «цинк-железо». В процессе дальнейшей эксплуатации происходит уплотнение структуры покрытия и переход его защитного действия от протекторного к барьерному.

Таким образом, покрытие, полученное методом холодного цинкования, по истечении определенного времени, зависящего от условий эксплуатации (в основном влажности), защищает сталь по тому же механизму, что и покрытие, нанесенное горячим способом.

Дальнейшее действие цинка по электрохимическому типу защиты (также как и для горячеоцинкованных поверхностей) происходит только тогда, когда по тем или иным, в т.ч. механическим причинам нарушается целостность нанесенного покрытия и влага проникает к поверхности стали.

Требования и их реализация

Согласно стандартам ISO 3549 (DIN 55969,) составы для холодного цинкования, обеспечивающие активную электрохимическую защиту по всей поверхности (повсеместную и свободную передачу электронов как между частицами цинка внутри покрытия, так и от частиц цинка к поверхности стали), должны содержать в сухом покрытии не менее 94% чистого цинка с размером частиц 12-15 мкм или не менее 88 % цинка с размером частиц 3-5 мкм.

Более высокие концентрации цинка увеличивают защитное антикоррозийное действие покрытия, а использование атоминизированной (< 5 мкм) цинковой пудры, при прочих равных условиях, способствует повышению адгезии (за счет облегчения междиффузионного взаимодействия цинка и железа), эластичности, снижению пористости покрытия и получению более гладкой (менее шероховатой) поверхности.

Цинкнаполненные (цинкосодержащие) краски, не отвечающие вышеуказанному стандарту, не относятся к составам для холодного цинкования и не образуют электропроводного цинкового покрытия, адекватного по свойствам и срокам эксплуатации с горячеоцинкованному. Цинк, присутствующий в них, выполняет роль специального (в т.ч. цветообразующего) пигмента, усиливающего лишь барьерную (пленочную) защиту за счет своего окисления и «закупоривания пор» в слое краске.

В приведенной таблице рассмотрены основные технические характеристики одноупаковочных органоразбавляемых составов для холодного цинкования производства двух Российских материалов, в т. ч. UR-100 «Жидкий цинк», а также хорошо известной специалистам Бельгийской компании ZINGA METALL. Также указаны основные приемы и рекомендации по предварительной подготовке поверхности и нанесению покрытий.

ч. UR-100 «Жидкий цинк», а также хорошо известной специалистам Бельгийской компании ZINGA METALL. Также указаны основные приемы и рекомендации по предварительной подготовке поверхности и нанесению покрытий.

Одноупаковочные составы для холодного цинкования металлоконструкций

|

Zinga Компания Zinga Metall (Бельгия) |

UR-100 «Жидкий цинк» («Liquid Zinc») ГОСТ Р 51693-2000 (Россия) |

ЦИНОЛ (ТУ 2313-012-12288779-99) (Россия) |

|

1. |

||

|

Наиболее эффективным способом является абразивно-струйная (пескоструйная, дробеструйная, гидроабразивная) обработка поверхности. Для небольших поверхностей можно использовать ручной или механизированный способ очистки. Оптимальная степень шероховатости поверхности 15-20 мкм. (При тонкослойном нанесении для Zinga и UR-100 достаточно 8-10 мкм). Допускается наличие на поверхности незначительных вкраплений (остатков) плотной ржавчины. |

||

|

2. Цвет: Серый (серебристо-серый), матовый |

||

|

3. |

||

|

Атомизированная цинковая пудра с размером частиц 3-5 мкм |

Цинк марки ПЦВД (с размером частиц от менее 4 мкм до более 20 мкм, но не менее 55 % фракции 4-12 мкм. |

|

|

4. Массовая доля нелетучих веществ в исходном материале (сухой остаток) |

||

|

80 % |

82-85 % |

73-78 % |

5. |

||

|

96 % |

95±0,5 % |

95-96 % |

|

6. Рекомендуемая толщина сухого покрытия, обеспечивающая прогнозируемые защитные свойства на срок от 25 до 50 лет в зависимости от условий эксплуатации |

||

|

80-100 мкм |

80-100 мкм |

100-120 мкм |

|

7. |

||

|

8. Высыхание до ст. 3 при t +20±2 °С, и вл. воздуха 70±5 % (после чего можно наносить следующий слой) |

||

|

1 час |

1 час |

1 час |

|

9. Исходная вязкость при t +20 °С по ВЗ — 4 |

||

|

60 с |

40 – 60 с |

16 — 25 с |

|

10. |

||

|

Температура при нанесении: минимальная -20 °С; рекомендуемая +5 — +40 °С |

||

|

Максимальная относительная влажность воздуха: 90 % |

||

|

Допускается нанесение на влажную (без капель и конденсатов) поверхность |

||

|

11. Методы нанесения: |

||

|

Составы для холодного цинкования наносятся кистью, валиком, пневматическим или безвоздушным распылением, окунанием. Существенное различие в плотности цинка, с одной стороны и связующего вещества и растворителя с другой, требует перед нанесением и в процессе работы добиваться получения абсолютно однородного состава путем тщательного перемешивания. |

||

|

12. Стойкость: |

||

|

Термостойкость от -40 до +150 °С с кратковременным повышением температуры до +160 °С и выше: |

||

|

Химстойкость |

||

|

Высокая, в пределах pH 5-10 |

Высокая, в пределах pH 5.5-9 |

Высокая, в пределах pH 6-8. |

|

Водостойкость – Высокая, в т.ч. для эксплуатации покрытий под водой. |

||

|

Бензостойкость – убывает в ряду UR-100 — Zinga — ЦИНОЛ. |

||

|

При необходимости получения покрытий с более высокими показателями по химической и бензостойкости, рекомендуется применять систему покрытия с нанесением поверх цинкового слоя специальных ЛКМ. |

||

|

13. Совместимость с другими ЛКМ, наносимыми поверх цинкового слоя |

||

|

С любыми, в т.ч. вододисперсионными ЛКМ, (ограниченно с алкидными, вследствие возможного «омыления» алкидных смол и преждевременного отслаивания поверхностного покрытия). Применение холодного цинкования в качестве предварительного грунтования в сочетании с поверхностными, химически стойкими ЛКМ существенно расширяет области применения метода, особенно в условиях повышенной агрессивности среды, и гарантирует общий срок эксплуатации такой двойной защитной системы, равный сумме сроков эксплуатации каждого из покрытий, умноженный на коэффициент 1.5 — 2.5. |

||

|

14. Экономика. В сравнении со стоимостью горячего цинкования при получении адекватного по стойкости покрытия и толщине цинкуемых металлоконструкций 6-8 мм (без учета транспортных издержек, связанных с доставкой металлоконструкций к месту горячего цинкования и обратно). |

||

|

Покрытие Zinga сопоставимо по стоимости с горячеоцинкованным покрытием |

Покрытие UR-100 и покрытие ЦИНОЛ дешевле горячеоцинкованного в 4-5 раз |

|

В настоящее время на Российском рынке представлены и другие составы для холодного цинкования, где в качестве связующего используются «жидкое стекло» (цинксиликатные краски), эпоксидные или кремнийорганические смолы. Однако, одним из факторов, сдерживающих внедрение этих материалов в широкую практику антикоррозийной защиты, является их двух- и даже трехупаковочность: (связующее + порошок цинка + отвердитель), (связующее + порошок цинка) или, в лучшем случае (связующее с цинком + отвердитель). Понятно, что это не всегда устраивает потребителя в виду непродолжительной жизнеспособности состава после смешивания.

Однако, одним из факторов, сдерживающих внедрение этих материалов в широкую практику антикоррозийной защиты, является их двух- и даже трехупаковочность: (связующее + порошок цинка + отвердитель), (связующее + порошок цинка) или, в лучшем случае (связующее с цинком + отвердитель). Понятно, что это не всегда устраивает потребителя в виду непродолжительной жизнеспособности состава после смешивания.

Помимо этого, возникают определенные сложности, связанные с необходимостью работы с пылящим высокодисперсным цинковым порошком при смешивании компонентов непосредственно на рабочей площадке и применением дополнительных устройств для диспергирования (перемешивания). В этом плане готовые к применению одноупаковочные составы выгодно отличаются от двух- и трехупаковочных.

Еще раз о преимуществах метода

Использование метода холодного цинкования эффективно, как для получения самостоятельного покрытия и предварительного грунтования, так и для межоперационной защиты стали и ремонта ранее оцинкованных поверхностей.

Применение метода имеет ряд неоспоримых преимуществ по сравнению с горячим цинкованием — это:

-

Отсутствие ограничений по размерам цинкуемых поверхностей;

-

Возможность производить подготовку поверхности на месте;

-

Легкая свариваемость конструкций, покрытых составом для холодного цинкования;

-

Возможность на месте оцинковывать сварные швы;

-

Простота ремонта поврежденных (в т.ч. при транспортировке и монтаже) участков цинкового покрытия

-

Возможность оцинковывать в широком диапазоне температур от -20 до +40 °С;

-

Получение эластичного покрытия, выдерживающего как механическую деформацию, так и термическое расширение и сжатие в широком диапазоне температур;

-

Высокая адгезия цинкового покрытия с ЛКМ, в т.

ч. с порошковыми красками;

ч. с порошковыми красками; -

Возможность оцинковывать собственными силами и любым способом (погружением в состав, кистью, валиком, распылителем).

Уже сегодня перечисленные составы для холодного цинкования металла, как самостоятельно, так и в системах покрытий, успешно используются на практике в России и за ее пределами. Они служат для защиты от коррозии мостовых сооружений, тоннелей, строительных металлоконструкций, городских столбов освещения, опор ЛЭП, металлических кровель, резервуаров, трубопроводов, арматуры зданий, для антикоррозионной обработки агрегатов и деталей кузовов автомобилей и мн. др.

Пользователи отмечают эффективность метода, его простоту, относительно невысокую стоимость и весьма быструю эксплуатационную окупаемость.

И в заключении необходимо еще раз сказать, что более широкое внедрение в практику современных и перспективных методов антикоррозионной защиты, в частности таких, как — холодное цинкование, позволит резко сократить ущерб, приносимый в результате коррозии металлов, который в промышленно развитых странах достигает 5 % национального дохода.

Метод холодного цинкования металла: технология, составы

- Главная

- Статьи

Холодное цинкование – новая технология антикоррозийной защиты металлов, на основе цинкосодержащих составов. Отличительная особенность методики – отсутствие особых требований к условиям, в которых происходит процесс нанесения покрытия.

Преимущества холодного цинкования

Все методы защиты металла от коррозии будь то гальванизация или горячее цинкование страдают двумя существенными недостатками:

- Сложность технологического процесса, требующего соблюдения определенных условий как в плане технического оснащения, так и в плане четкого следования процедуре нанесения защитного покрытия. Это лишает названные методы мобильности и сужает круг их возможностей.

- Ограничения связанные с особенностями оборудования. Размер и форма металлоизделий, которые могут быть подвергнуты гальванизации или покрытию горячим цинком, ограничены размерами ванны, в которой происходит процесс антикоррозийной обработки. Это означает, что для крупных объектов и металлоконструкций, не подлежащих демонтажу, эти методы не могут быть использованы.

Технология холодного цинкования лишена этих недостатков. Принципиально иной способ нанесения покрытия делает его использование во многих случаях более целесообразным.

Основные достоинства метода:

- Простота. Цинковые краски наносятся любым доступным способом: кистью, валиком, краскопультом, окунанием. Достаточно соблюдать стандартные меры предосторожности и провести предварительную обработку, как при работе с красками по металлу.

- Автономность. Нанесение можно производить в любых условиях, без привязки к стационарному оборудованию, что делает технологию абсолютно универсальной.

Нет необходимости в демонтаже и транспортировке конструкций.

Нет необходимости в демонтаже и транспортировке конструкций. - Отсутствие ограничений к форме и размеру обрабатываемых металлоконструкций. Холодный способ, в отличие от осаждения из электролитического раствора или горячего цинкования не ограничен размерами и расположением оборудования. С одинаковой простотой обработке может быть подвергнуто небольшое металлоизделие и опора ЛЭП.

- Высокое качество покрытия. Защитный слой отличается высоким уровнем адгезии как к металлу, так и к лакокрасочным материалам, используемым для финишной отделки изделия.

- Защита швов. Сварка деталей разрушает защиту, нанесенную с использованием любой другой технологии. Холодный способ защищает от коррозии и сварные швы.

- Отсутствие жестких требований к атмосферным условиям. Холодный метод цинкования может быть использован при температурах от -20ºC до +40ºC.

- Рентабельность. Простота и универсальность технологии позволяет значительно сократить затраты не только на сам технологический процесс, но и на транспортировку, сократить потребление энергетических, материальных и человеческих ресурсов.

Суть технологии холодного цинкования

Технология нанесения цинка на поверхность металлов регламентируется государственными стандартами ГОСТ 9.305–84 и ГОСТ 9.305. В соответствии с ними, холодное цинковое покрытие может наносить на все виды металлов кроме магниевых сплавов и высокопрочной стали.

Подготовка поверхности

Технология нанесения защитного слоя состоит из нескольких этапов, но самым продолжительным является подготовительный, ведь от качества обрабатываемой поверхности напрямую зависит конечный результат. В процессе поэтапно используются различные технологии очистки:

- Подготовка поверхности. С нее смываются загрязнения, пыль, закоксованности, солей, появившихся в результате воздействия внешних факторов. В случае обнаружения следов масла или жира, поверхность необходимо подвергнуть дополнительной обработке углеводородным растворителем.

- Обработка поверхности с использованием различных абразивов, для удаления ржавчины, окалины, придания ей шероховатости и улучшения адгезии к покрытию.

- Просушивание изделия, если для предварительной обработки использовался гидродинамический или гидроабразивный способ.

- Ручная очистка поверхности для окончательного устранения дефектов в виде заусенцев, острых кромок и т.п.

- Обеспыливание металлоизделия струей воздуха под давлением.

ГОСТ также стандартизирует качество подготовленной к покрытию поверхности, а конкретно уровень обеспыливания, обезжиривания, а также показатель шероховатости. Их параметры проверяются при помощи специального оборудования. Если проверка показала полное соответствие обрабатываемой поверхности технологическим требованиям, приступают к нанесению покрытия.

Требования к условиям нанесения покрытия оговариваются производителем состава в инструкции по применению. Однако, одно условие является обязательным – температура обрабатываемой поверхности всегда должна быть выше точки росы минимум на три градуса. Это позволяет избежать образования конденсата, ухудшающего адгезию и прочность защитного слоя. Для определения точки росы существуют специальные приборы и методы расчета.

Для определения точки росы существуют специальные приборы и методы расчета.

Нанесение цинкосодержащего состава

Цинковое покрытие наносится на поверхность в несколько слоев, любым доступным способом.

Наиболее рекомендуемыми является пневматический или безвоздушный методы распыления. Они позволяют получить наиболее равномерную и гладкую поверхность.

Важно после нанесения очередного слоя дать как следует высохнуть предыдущему. Время выдержки зависит от химического состава и может отличаться у разных производителей.

Проверка качества

После окончательного высушивания производится контроль качества защитного слоя. Для проверки используются различные измерительные приборы, позволяющие установить толщину покрытия и показатели адгезии. Поверхность визуально проверяется на отсутствие непрокрашенных участков и дефектов, производится оценка ее декоративных качеств.

В результате формируется антикоррозийное покрытие, не уступающее по свойствам защитному слою, полученному по технологии горячего цинкования, но значительно дешевле его. Единственным минусом технологии является слабая стойкость к механическому воздействию. Это компенсируется простотой нанесения, которая позволяет обновить защитный слой в любой момент.

Единственным минусом технологии является слабая стойкость к механическому воздействию. Это компенсируется простотой нанесения, которая позволяет обновить защитный слой в любой момент.

Сферы применения метода холодного цинкования

Универсальность и автономность технологии сделали ее популярной во многих сферах:

- Городском и дорожном хозяйстве – защита металлических конструкций мостов, зданий, навесов, рекламных сооружений, дебаркадеров, дорожных ограждений.

- Строительстве – антикоррозийная обработка стальных поверхностей и конструкций защитить которые традиционными методами невозможно.

- Атомной промышленности и гидроэнергетике – защита крупных металлоконструкций.

- Транспорте – покрытие деталей автомобилей, подвергающихся интенсивному воздействию неблагоприятных факторов.

- Художественная металлообработка – защита кованных изделий и т.д.

Компания «ПЗКИ» оказывает услуги нанесения защитных покрытий на металлоизделия с использованием различных технологий: горячего и холодного цинкования, гальванического метода, никелирования. По вопросам сотрудничества можно обратиться к нашим специалистам через форму обратной связи или по телефону, указанному на сайте.

По вопросам сотрудничества можно обратиться к нашим специалистам через форму обратной связи или по телефону, указанному на сайте.

Техническая консультация

Задайте вопрос нашим техническим специалистам, отправьте чертеж или сделайте заявку.

Задать вопрос

Заказать звонок

Что такое состав для холодного цинкования?

Вам необходимо долгосрочное решение по предотвращению коррозии для проекта, который вы разрабатываете. Крайне важно получить покрытие, которое обеспечит превосходную, проверенную временем защиту. Быстрая поездка в Google привлекла ваше внимание к горячему цинкованию , но затраты времени и средств, связанные с аутсорсингом этого процесса, не вписываются в рамки вашего проекта.

Составы для холодного цинкования Enter — гораздо более доступное решение для предотвращения коррозии. Состав для холодного цинкования — это высококачественное решение, идеально подходящее для подкраски или полномасштабного применения в проекте. Читайте дальше, чтобы узнать об основах этого решения и о том, как оно может преобразовать ваши проекты.

Читайте дальше, чтобы узнать об основах этого решения и о том, как оно может преобразовать ваши проекты.

Состав для холодного цинкования имеет характеристики краски, но не является краской. Самая большая разница заключается в процентном содержании цинка в антикоррозионном покрытии.

«Композиты для холодного цинкования — это очень высокотехнологичное решение, устанавливающее золотой стандарт защиты от коррозии для железа и стали. Если вы хотите защитить кусок стали от коррозии, легко использовать продукт для холодного цинкования, потому что он наносится как краска. .» — Мэтт Стил из ZRC Worldwide.

Чтобы по-настоящему понять, что такое состав для холодного цинкования, полезно знать, что такое горячее цинкование погружением, поскольку оба они представляют собой схожие решения для предотвращения коррозии.

Что такое горячее цинкование?

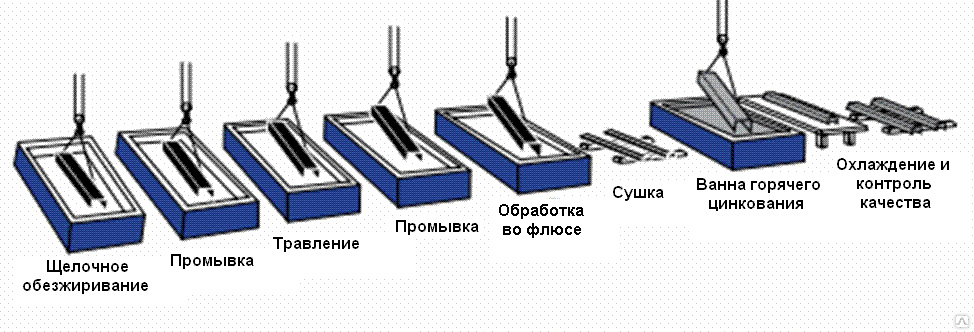

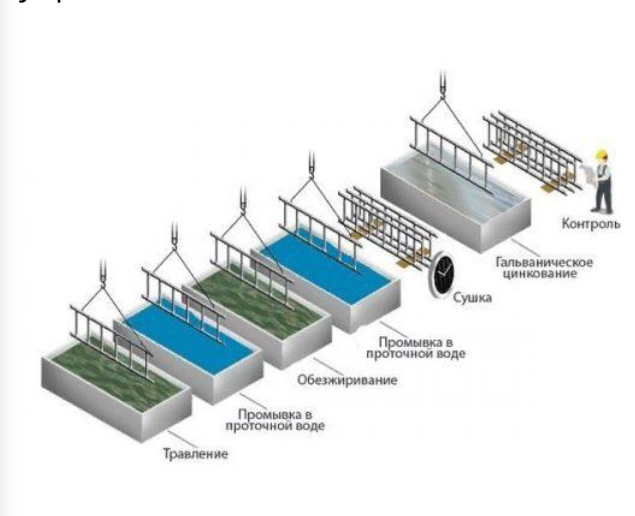

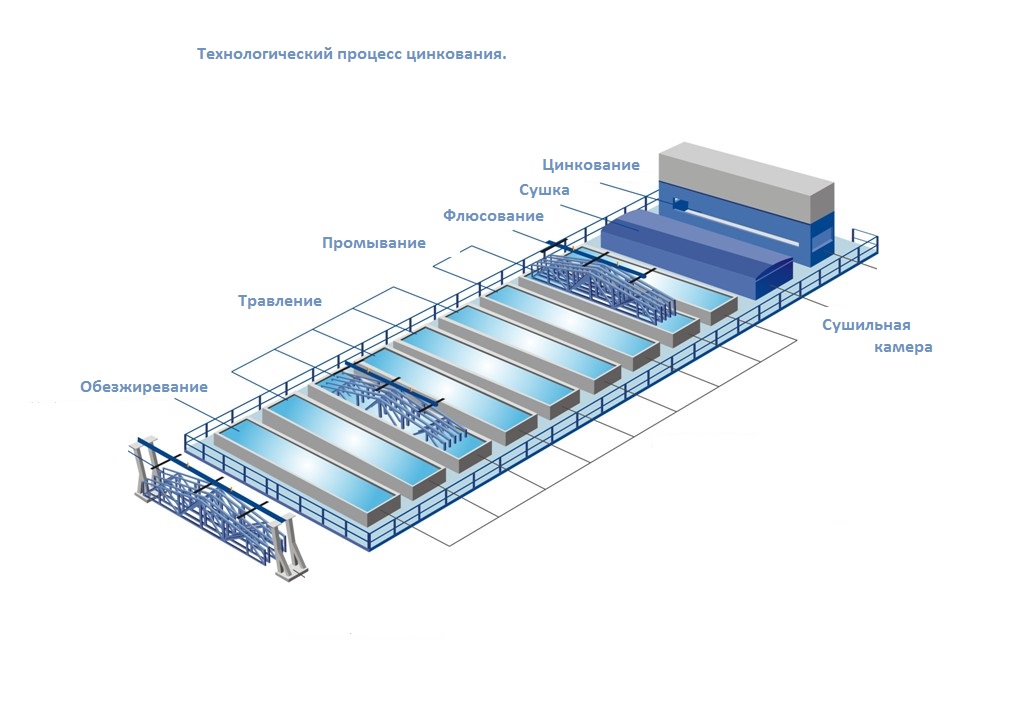

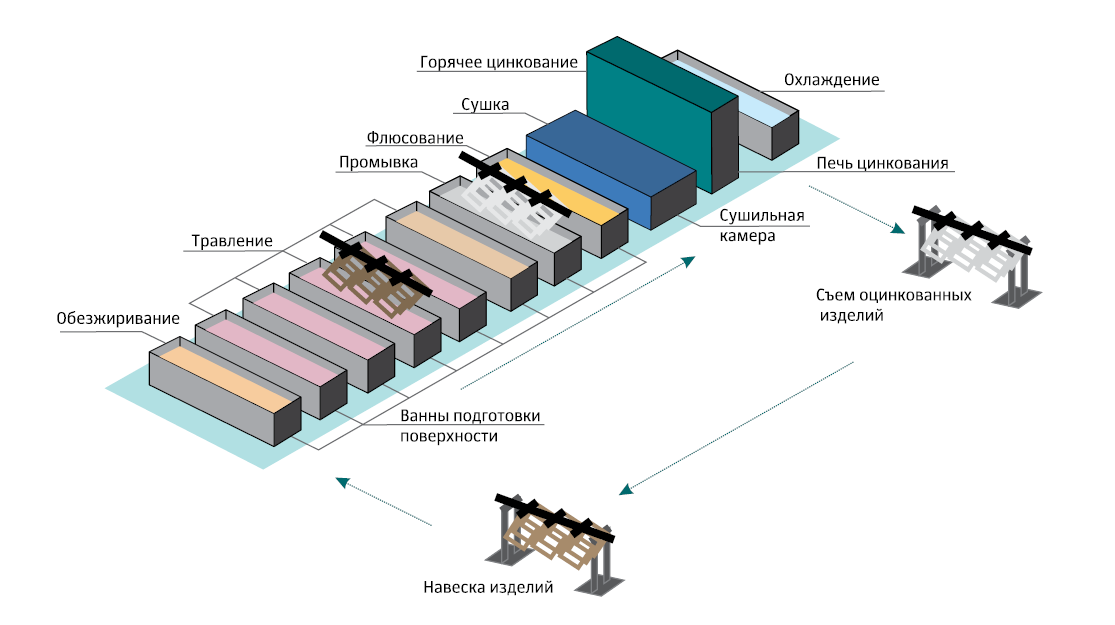

Горячее цинкование (HDG) представляет собой процесс покрытия готовой стали путем погружения ее в ванну с расплавленным цинком. Процесс горячего цинкования состоит из трех основных этапов:

Процесс горячего цинкования состоит из трех основных этапов:

- Подготовка поверхности

- Цинкование

- Осмотр

Горячее цинкование происходит на заводе-изготовителе.

Чем холодное цинкование отличается от горячего цинкования?

Состав для холодного цинкования представляет собой продукт, имитирующий характеристики горячего цинкования погружением. Так какая разница?

- Горячее цинкование должно применяться в контролируемых условиях, например, на производственном предприятии. Составы для холодного цинкования

- можно наносить, как краску, из баллончика и на месте.

Вы можете подумать: «Могу ли я просто добавить цинк в свою краску и нанести его на защищаемую поверхность?» Ну нет. Пожалуйста, не делай этого.

Пожалуйста, не делай этого.

«Чтобы быть составом для холодного цинкования, вам нужен очень высокий процент цинковой пыли в высушенной пленке — более 92%. Это один из секретов того, почему производительность эквивалентна горячему цинкованию», Стивен Коллинз из ZRC Worldwide объясняет.

Вы можете узнать больше о том, как составы для холодного цинкования защищают металл и борются с ржавчиной, на странице ZRC How It Works, которую можно найти здесь.

Каковы преимущества холодного цинкования и покрытий с высоким содержанием цинка?

Компания ZRC Worldwide разработала технологию покрытий с высоким содержанием цинка и их применение в качестве средств защиты от коррозии. Проще говоря, преимущество составов для холодного цинкования в виде покрытий с высоким содержанием цинка по сравнению с горячим погружением составляет близость — вы можете наносить составы для холодного цинкования на месте вместо того, чтобы отдавать процесс предотвращения коррозии на аутсорсинг. .

.

В мире очень мало заводов по горячему цинкованию.

Продукты ZRC обеспечивают дополнительное преимущество при нанесении на месте — при этом они поставляются как банки с краской. Вы получаете ту же защиту от коррозии, что и при горячем цинковании, без необходимости передачи материалов на завод для выполнения процесса покрытия. Наносить продукты ZRC легко — их можно наносить аэрозолем, прямо из баллончика с помощью кистей и/или валиков или с помощью легкодоступного распылительного оборудования.

Процент цинка, присутствующего в составе продукта, позволяет характеристикам и характеристикам продукта достичь полной коррозионной стойкости, эквивалентной процессу горячего цинкования. Это уникально тем, что на рынке нет другого продукта, который бы это делал.

Результат? 100% цинковое покрытие стальной или железной поверхности, которое предотвратит коррозию в течение многих лет.

[Эта иллюстрация показывает разницу между истинной гальванической защитой ZRC® и Galvilite® и другими типами покрытий. Разница стала возможной благодаря высокому содержанию цинка в ZRC (95% по весу в высушенной пленке) «сверхчистой» цинковой пыли (ASTM D520 Type III) и запатентованного неинкапсулирующего связующего. Это уникальное сочетание обеспечивает самовосстанавливающуюся гальваническую пленку, с которой не могут сравниться другие. ]

Для чего используются составы для холодного цинкования?

Преимущества составов для холодного цинкования в виде покрытий с высоким содержанием цинка (ZRC) очевидны. Некоторые виды использования для защиты, которую обеспечивают составы для холодного цинкования, включают:

Мосты

- Защитите стальные конструкции, такие как перила моста Мира между Буффало, штат Нью-Йорк, и Форт-Эри, Онтарио.

Конструкция

- Используйте покрытия с высоким содержанием цинка на конструкционных швеллерных рамах. Например, здание Bank of America в Сан-Франциско, L.D.S. Центр в Миннеаполисе и башня Республиканского банка в Далласе.

Техническое обслуживание промышленных предприятий

- Обслуживание конструкций и оборудования как внутри, так и снаружи промышленных, нефтехимических и пищевых предприятий с покрытиями, обогащенными цинком.

Производство

- Предотвращает коррозию на внутренних поверхностях резервуаров для воды, как международные производители Leach Co. в Ошкоше, штат Висконсин.

Электростанции

- Защитите воздуховоды ОВКВ с помощью покрытий с высоким содержанием цинка. Они имеют множество применений на всех этапах строительства, о чем свидетельствует их роль в предотвращении коррозии на атомных электростанциях по всему миру.

Оффшорные морские буровые установки

- Защита выше и ниже ватерлинии.

Опоры ЛЭП

- Используйте покрытия с высоким содержанием цинка в качестве оригинальной защиты конструкционной стали или для повторного цинкования опорных тросов.

Водоподготовка и водоочистные сооружения

- Защита стали в чрезвычайно неблагоприятных средах, таких как водопроводные и мусороперерабатывающие заводы.

Почему архитектор может проектировать с учетом составов для холодного цинкования?

Когда технология холодного цинкования в виде покрытий с высоким содержанием цинка была впервые разработана еще в начале 19 века50-х годов ZRC Worldwide считалось, что это всего лишь продукт для подкрашивания горячего цинкования.

С тех пор высокие эксплуатационные характеристики продуктов привели к совершенствованию процесса, что позволило расширить масштабы: составы для холодного цинкования стали основным компонентом защиты от коррозии для целых проектов и были указаны инженерами-технологами в производственных процессах в качестве внутризаводского метода. оцинковки.

Причины для использования составов для холодного цинкования в процессе проектирования:

- Комплексное решение для защиты от коррозии

- Экономьте время и деньги на заказе продукции, доставке и применении

- Изменить приказ? Без проблем. Доставка напрямую из ZRC или с помощью инструмента поиска дилеров .

- Устранение дорогостоящего обслуживания: продукт имеет значительный срок службы в надлежащих условиях

- Используйте сэкономленные время и деньги для других аспектов вашего проекта

«Репутация архитектора может быть поставлена под угрозу, если используется некачественный продукт. Это может вызвать коррозию, и эти отказы ложатся на плечи лиц, принимающих решения», — соглашаются Стил и Коллинз, обсуждая недостатки использования другого барьерного покрытия. или продукт с низким процентным содержанием, а не состав для холодного цинкования.

Это может вызвать коррозию, и эти отказы ложатся на плечи лиц, принимающих решения», — соглашаются Стил и Коллинз, обсуждая недостатки использования другого барьерного покрытия. или продукт с низким процентным содержанием, а не состав для холодного цинкования.

Коллинз продолжает: «Это маленькая деталь, которая может вызвать большие проблемы, если вы используете субстандартный продукт в разработке проекта».

Каковы отраслевые стандарты?

Состав ZRC Worldwide для холодного цинкования соответствует и превосходит требования ASTM A780 для ремонта методом горячего цинкования. В соответствии со спецификацией продукта: «Органическое покрытие с высоким содержанием цинка, содержащее 95% металлического цинка по весу в высушенной пленке; признано в Программе компонентов Underwriter’s Laboratories, Inc. эквивалентом горячего цинкования; соответствует Федеральным спецификациям. DOD-P-21035A (формально MIL-P21035A) для ремонта методом горячего цинкования и выполнения требований Военной спецификации MIL-P-26915A USAF».

«На рынке существует множество так называемых составов для холодного цинкования, в которых недостаточно цинка, чтобы быть электропроводными и, следовательно, гальваническими», — Стив Коллинз из ZRC Worldwide.

Ассоциация по защите материалов и производительности (AMPP), ранее называвшаяся Обществом защитных покрытий, стремится регулировать это.Они предлагают набор многих стандартов, наиболее распространенный из которых для соединений с холодным цинкованием называется SSPC Paint 20. Вы можете узнать больше о стандартах, сертификации и обучении AAMP на их веб-сайте.

Какие

неправильные предположения о смесях для холодного цинкования?Есть много вещей, которые неверно истолковываются при использовании составов для холодного цинкования.

Самый большой? Люди думают, что состав для холодного цинкования — это обычная краска, которую можно наносить как таковую. В конце концов, ваш предыдущий просмотр Интернета, вероятно, показал вам фотографии антикоррозийных растворов в банке. Но поскольку изделия для холодного цинкования не являются красками, за которые их так часто принимают, их нужно правильно наносить, чтобы они работали по назначению.

Но поскольку изделия для холодного цинкования не являются красками, за которые их так часто принимают, их нужно правильно наносить, чтобы они работали по назначению.

Другие заблуждения:

- Ему должно быть холодно? Нет — термин «холодное цинкование» не означает, что его нужно применять в холодных условиях. Обычный, умеренный подойдет.

- Язык исходит от создания ZRC Worldwide в 1950-х годах в качестве альтернативы его аналогу из расплавленного цинка и используется по сей день.

- Только для небольших площадей? Нет — составы для холодного цинкования можно использовать для общего цинкования конструкций, а не только для подкрашивания.

- Должен ли я беспокоиться о качестве? Не с правильными продуктами.

У многих людей был плохой опыт работы с некачественным, богатым цинком продуктом, маскирующимся под холодное цинкование. Являясь создателем технологии цинкования, ZRC Worldwide уже более 70 лет поддерживает высочайшее качество конечной продукции в отрасли. Узнайте больше о спецификациях, обеспечивающих качество продукции ZRC, здесь.

У многих людей был плохой опыт работы с некачественным, богатым цинком продуктом, маскирующимся под холодное цинкование. Являясь создателем технологии цинкования, ZRC Worldwide уже более 70 лет поддерживает высочайшее качество конечной продукции в отрасли. Узнайте больше о спецификациях, обеспечивающих качество продукции ZRC, здесь.

Правильный выбор продукта для холодного цинкования

Существует множество продуктов, отвечающих различным требованиям в области защиты от коррозии. Имитация лестна, но доказательство уже в краске. ZRC Worldwide разработала технологию цинкования в качестве альтернативы горячему погружению для борьбы с коррозией и уже 70 лет является мировым лидером в этой области.

Независимо от того, дорабатываете ли вы существующий проект или выполняете полномасштабную работу с нуля, наша команда гарантирует, что вы получите правильный продукт и правильный метод нанесения для ваших нужд. Обладая многолетним опытом применения, наша команда по обслуживанию клиентов поможет обеспечить беспрепятственный процесс применения вашего продукта.

Отличие холодного цинкования от горячего цинкования

Содержание

Цинкование — метод создания цинкового покрытия на поверхности изделий из железа и стали для защиты изделия от коррозии под воздействием окружающей среды и погоды с течением времени. Так в чем же разница между двумя популярными сегодня методами цинкования, горячим цинкованием и холодным цинкованием ? Присоединяйтесь к нам, чтобы подробно ознакомиться с информацией об этих двух методах и сравнить холодное цинкование с горячим цинкованием.

Люди постоянно ищут способы увеличить срок службы металлических материалов в агрессивных средах. Одним из наиболее широко используемых методов защиты металлов (в основном стали) является цинкование. Горячее цинкование и холодное цинкование являются двумя наиболее популярными названиями на рынке. Чтобы лучше понять разницу между двумя методами при выборе, давайте рассмотрим определение, применение и процесс в приведенном ниже содержании.

Холодное цинкование — это более простой метод, при котором на поверхность материала наносится краска с высоким содержанием цинка для защиты от коррозии и улучшения внешнего вида. Оцинкованную краску можно наносить кистью, валиком, краскопультом или гальванопокрытием. Оцинкованная краска, в отличие от обычных красок, имеет связующий компонент, который позволяет цинку в краске механически связываться с металлом. В результате создается клеевое покрытие с высоким уровнем защиты.

Как и горячее цинкование, холодное цинкование также обеспечивает два типа защиты: пассивную и катодную защиту. Чтобы получить наилучший внешний вид краски, убедитесь, что поверхность чистая и сухая, и удалите грязь или пятна ржавчины.

Применение Технология холодного цинкования имеет большие преимущества, поскольку ее можно использовать во многих областях гальванического покрытия. В настоящее время технология холодного цинкования также является эффективным решением для постепенной замены горячего цинкования. Соответственно, он часто применяется для цинкования материалов со сложными, большими и стационарными конструкциями, такими как трубы, резервуары, морские порты, ирригационные сооружения и металл мостов, используемый в течение длительного времени, с хорошей коррозионной стойкостью со временем. Гальваническую краску относительно просто сделать, поэтому в последние годы она становится все более популярной при гальваническом покрытии.

В настоящее время технология холодного цинкования также является эффективным решением для постепенной замены горячего цинкования. Соответственно, он часто применяется для цинкования материалов со сложными, большими и стационарными конструкциями, такими как трубы, резервуары, морские порты, ирригационные сооружения и металл мостов, используемый в течение длительного времени, с хорошей коррозионной стойкостью со временем. Гальваническую краску относительно просто сделать, поэтому в последние годы она становится все более популярной при гальваническом покрытии.

Описание метода холодного цинкования: Эта технология нанесения покрытия наносит слой жидкого цинка на поверхность металла. Это почти как если бы вы наносили слой краски при средней температуре. Затем в жидкий раствор вдувается поток сжатого воздуха, образуя пучок частиц цинка, которые выстреливают на поверхность металлического покрытия. Когда воздух закончится, раствор цинкового покрытия и добавки будут очень прочно прилипать к поверхности металла, а через несколько часов они затвердеют и создадут на поверхности защитный слой.

Для цинкования металла методом горячего погружения мы погружаем металл, подлежащий цинкованию, в ванну с расплавленным цинком при температуре около 840°F (449°С). Этот метод приводит к расплавлению внешнего слоя металла в сплав с цинком. Это помогает равномерно нанести цинк на поверхность металла и затрудняет отслаивание цинкового слоя, помогая эффективно защитить поверхность подложки.

Применение Области применения горячего цинкования можно назвать химической промышленностью, целлюлозно-бумажной промышленностью, автомобилестроением, телекоммуникациями, освещением и транспортом…, но на сталелитейных заводах оно не используется широко. Большинство производств, применяющих этот метод, используют большое количество железа и стали, но часто ржавеют из-за окисления под воздействием окружающей среды. Технология горячего цинкования улучшила защиту от коррозии и продлила срок службы изделий и работ.

Технология горячего цинкования улучшила защиту от коррозии и продлила срок службы изделий и работ.

Реакция цинкования происходит при температуре от 454°C до 465°C. Полностью погрузите подготовленную поверхность и высушенный металл в ванну с цинкованием. Расплавленный цинк смачивает поверхность металла, и происходит реакция гальванизации с образованием слоев цинкового сплава. Когда температура в ванне для цинкования достигает точки плавления (стандартная температура составляет 454°C), реакция цинкования завершается. Выполните соскребание шлака с расплавленной поверхности и совместите его с вибрацией для удаления излишков. Затем окуните изделие в раствор хромата, чтобы создать защитный слой на поверхности.

В процессе цинкования необходимо полностью погрузить металл в ванну для равномерного покрытия. Кроме того, в зависимости от желаемой толщины оцинкованного слоя необходимо выравнивать соответствующее время погружения. Избегайте слишком долгого погружения, так как это может привести к тому, что покрытие станет слишком толстым, что ухудшит адгезию и не будет эстетичным.

Изучив детали холодного цинкования и горячего цинкования погружением, мы можем провести некоторые сравнения следующим образом:

Горячее цинкование — это химическая обработка, включающая электрохимические реакции. Между тем холодная гальваника – это простой физический метод, заключающийся в нанесении слоя краски на поверхность.

Оба метода защищают внутренний металлический слой от коррозии и ржавчины. Однако защита горячего цинкования будет намного выше, чем у холодного цинкования. Поскольку толщина слоя горячего цинкования больше, он покрывает как внутреннюю, так и внешнюю часть материала.

Несмотря на то, что холодная оцинковка не обеспечивает такой защиты, как горячее цинкование, она имеет свои уникальные преимущества. Это быстрый и эффективный метод на труднодоступных конструкциях, неподвижных элементах. Горячее погружение также намного дороже, чем холодное покрытие, и для его выполнения требуется огромное количество людей.

Основные требования к подготовке поверхности перед нанесением покрытия

Основные требования к подготовке поверхности перед нанесением покрытия Характеристика (гранулометрический состав) применяемого цинка в составах для холодного цинкования

Характеристика (гранулометрический состав) применяемого цинка в составах для холодного цинкования Содержание цинка в сухом слое покрытия

Содержание цинка в сухом слое покрытия Расход материала для достижения толщины сухого слоя 40 мкм: ≈ 0.25 кг/м2

Расход материала для достижения толщины сухого слоя 40 мкм: ≈ 0.25 кг/м2 Нанесение:

Нанесение: В противном случае, в сухом слое покрытия может содержаться менее требуемого количества цинка, и оно не будет обеспечивать активную катодную защиту по всей поверхности.

В противном случае, в сухом слое покрытия может содержаться менее требуемого количества цинка, и оно не будет обеспечивать активную катодную защиту по всей поверхности. 5

5

ч. с порошковыми красками;

ч. с порошковыми красками;

Нет необходимости в демонтаже и транспортировке конструкций.

Нет необходимости в демонтаже и транспортировке конструкций.

У многих людей был плохой опыт работы с некачественным, богатым цинком продуктом, маскирующимся под холодное цинкование. Являясь создателем технологии цинкования, ZRC Worldwide уже более 70 лет поддерживает высочайшее качество конечной продукции в отрасли. Узнайте больше о спецификациях, обеспечивающих качество продукции ZRC, здесь.

У многих людей был плохой опыт работы с некачественным, богатым цинком продуктом, маскирующимся под холодное цинкование. Являясь создателем технологии цинкования, ZRC Worldwide уже более 70 лет поддерживает высочайшее качество конечной продукции в отрасли. Узнайте больше о спецификациях, обеспечивающих качество продукции ZRC, здесь.