Из чего делают шлакоблоки: Что такое шлакоблок, его состав, фото, виды, марки и отличия от пеноблока, газобетона и керамзитоблока

Что такое шлакоблок, его состав, фото, виды, марки и отличия от пеноблока, газобетона и керамзитоблока

Шлакоблоки – это одна из многих разновидностей строительного камня. Они изготавливаются с помощью форм методом прессования и имеют в своем составе наполнитель из шлака. Принято считать, что шлакоблоки являются продуктом советской металлургической промышленности, именно в то время отходы начали использовать в производстве строительных материалов. Для связки компонентов используется цемент.

При наличии необходимого оборудования и умений вы можете самостоятельно сделать шлакоблоки и построить небольшой дом, гараж или дачу.

Состав шлакоблоков

В состав современных шлакоблоков совсем не обязательно должен входить шлак. Название достаточно условно.

В качестве наполнителя по ГОСТ сейчас может использоваться любой из материалов, к примеру:

- Пепел вулканический;

- Гранитный щебень;

- Песок;

- Битые стекло, кирпич, бетон, затвердевший цемент;

- Керамзит;

- Речной гравий или щебень;

- Опилки;

- Некоторые продукты горения:котельный шлак, зола.

Свойства наполнителя во многом определяют технические характеристики шлакоблоков. Более прочные и плотные шлакоблоки изготовлены с применением песка, гальки либо щебня. Они же имеют и самую высокую теплопроводность.

Можно сказать, что теплопроводность, плотность, морозоустойчивость и прочность этого строительного материала напрямую зависит от того, какой состав использовался в изготовлении.

Виды шлакоблоков

Шлакоблоки считаются недорогим материалом, следовательно, используются строителями довольно часто.

Относительно присущих им свойств и внешнего вида шлакоблоки существенно различаются, они представлены в следующих разновидностях:

- Полнотелые и пустотелые. Оба вида с успехом используются в строительстве.

Полнотелые шлакоблоки применяются для закладки фундамента, колонн, несущих конструкций зданий, цокольных этажей.

Ведущую роль играет их прочность. Шлакоблоки с пустотой внутри применяются в качестве строительного материала при возведении стен и перегородок здания. Они более легкие, поэтому не утяжеляют конструкцию.

Они более легкие, поэтому не утяжеляют конструкцию. - Декоративные облицовочные шлакоблоки. Появились на рынке строительных материалов не так давно. Отличительной их особенностью является наличие декоративного покрытия на одной или двух сторонах. Этот слой шлакоблока не только дублирует различные фактуры (камень, штукатурка), но и выполняет защитную функцию – делает его устойчивым к сырости. Благодаря этому, отпадает необходимость в сложных отделочных работах.

- Перегородочные шлакоблоки. Используются в кладке перегородок и имеют некоторые преимущества: соблюдается точная геометрия стен, экономия раствора, небольшой вес по сравнению с кирпичом, быстрый монтаж.

- Цветные шлакоблоки. Используются в строительстве наравне с обычными материалами, чаще всего при возведении заборов, фронтонов, декоративных столбов. Добиваются нужного оттенка уже на этапе изготовления шлакоблоков. Для этого в смесь добавляется толченый красный кирпич или цветной мел.

- Фундаментные шлакоблоки. Иное их название – искусственный стеновой камень. Он отличается прочностью и долговечностью в использовании, не дает усадки и не крошится. Обязательным условием при закладке фундамента из шлакоблоков является наличие железобетонной ленты, которая должна иметь слой не менее 1,5 сантиметра. Стены фундаментных блоков обязательно покрываются гидро- и теплоизоляцией.

- Рваный и колотый шлакоблок. Этот строительный материал имеет декоративную поверхность под «рваный» и колотый кирпич. Используется чаще всего в качестве облицовки для заборов и отделки зданий.

Рекомендации, какой шлакоблок выбрать для строительства – пустотелый или полнотелый должны основывать на том, где будет находиться будущая постройка и какие функции будет выполнять.

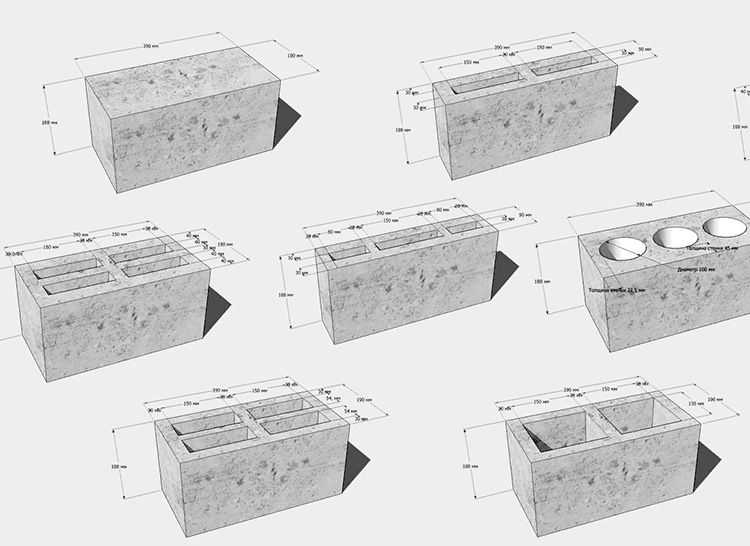

На фото представлены обычный и облицовочный шлакоблоки

Марки шлакоблоков

Марка прочности считается одним из важнейших показателей для шлакоблока. Она прямо указывает на нагрузку, которую способен вынести этот стройматериал. Например, марка 35 показывает, что шлакоблок этой категории выдержит нагрузку не более, чем 35 килограммов на 1 сантиметр квадратный.

Она прямо указывает на нагрузку, которую способен вынести этот стройматериал. Например, марка 35 показывает, что шлакоблок этой категории выдержит нагрузку не более, чем 35 килограммов на 1 сантиметр квадратный.

По марке прочности шлакоблоки могут варьироваться от 35 до 125:

- М-35 кг/кв.см;

- М-50 кг/кв.см;

- М-75 кг/кв.см;

- М-100 кг/кв.см;

- М-125 кг/кв.см.

Определение прочности шлакоблоков проходит в лабораторных условиях на специальном оборудовании по разработанной технологии. Образец строительного материала берется по истечении 28 суток после выхода с конвейера.

Шлакоблоки с показателем прочности М-35 применяются для утепления, дублируя другой, несущий большую нагрузку, строительный материал. Шлакоблоки с прочностью М-50 и М-75 используются, преимущественно, для монтажа перегородок и стен, а шлакоблоки с показателем прочности М100 и М125 применяются для кладки основания зданий, фундаментов и несущих конструкций. Таким образом, чем больше показатель прочности стройматериала, тем большую нагрузку он способен нести.

Таким образом, чем больше показатель прочности стройматериала, тем большую нагрузку он способен нести.

Прежде чем приступать к строительству, неплохо получить хотя бы минимум знаний о том, как правильно укладывать шлакоблоки, и ознакомиться с материалами, применяемыми при данных видах работ.

Отличия шлакоблоков от других строительных материалов

Большинство застройщиков малоэтажных зданий используют в качестве строительного материала стеновые блоки. Это дает возможность сэкономить время на кладку зданий и средства на закупку материала. В чем же отличие тех или иных блоков, какой из них стоит выбрать?

- Пескоблоки и керамзитоблоки. Производство этих строительных материалов подобно производству шлакоблока. Что касается их экологичности, то она превосходит показатели шлакоблока. Песок и керамзит – это природные материалы, которые в своем составе не имеют никаких вредных для организма веществ, в то время, как шлакоблоки изготавливаются преимущественно из отходов производства.

Керамзитоблоки и пескоблоки не боятся влаги, а также имеют повышенную прочность в отличие от шлакоблоков.

Керамзитоблоки и пескоблоки не боятся влаги, а также имеют повышенную прочность в отличие от шлакоблоков. - Газоблок и газобетон – это по сути один и тот же материал, в изготовлении которого важнейшим процессом является химическая реакция, поэтому он имеет пористую поверхность. Шлакоблок изготавливается механическим методом, путем прессования. Исходя из свойств этих материалов, можно сделать следующие выводы: показатель твердости шлакоблоков выше газоблоков, при этом более холодный; морозостойкость шлакоблоков ниже, чем у газобетона.

- Пеноблок, иначе экоблок. В сравнении со шлакоблоками этот стройматериал имеет похожие свойства. Стандартные размеры шлакоблока равны при укладке 4-5 кирпичам, в то время как стандартный пеноблок заменяет 7-8 кирпичей. По стоимости пеноблок уступает шлакоблоку, чего не скажешь о его теплоизоляционных свойствах и весе. Экоблок гораздо проще транспортировать и укладывать, причем коэффициент прочности у него выше, чем у более плотного шлакоблока.

- Кирпич. Этот материал, несомненно, самый известный на строительном рынке. Шлакоблок по своим параметрам практически не уступает кирпичу, а по некоторым даже превосходит его, например, по прочности. Кирпич кладочный очень редко имеет марку прочности больше М100, в то время как шлакоблок может иметь и М125, и даже М150. Шлакоблок в отличие от кирпича можно изготовить своими руками.

Выбирая тот или иной строительный материал, обязательно обратите внимание, потребует ли готовая постройка отделочных работ, поскольку это повлечет за собой дополнительные расходы.

На видео — сравнение шлакоблока с другими строительными материалами, практические тесты и выводы:

Какой состав смеси для шлакоблока?

- ПОСЛЕДНИЕ ЗАПИСИ Краски и эмали по металлу и ржавчине Пленка гидроизоляционная для крыши Как выбрать хорошую акриловую ванну Какие бывают розетки, их устройство, типы и классификация

- РУБРИКИ

- Автоматическое открывание, проветривание и полив теплиц

- Акриловые краски

- Балкон

- Блоки арболитовые

- Бурение скважин на воду

- Вода из скважины

- Водосток кровельный

- Воздух в квартире

- Выращивание дома

- Гидроизоляция

- Гидрофобизация материалов

- Дорожки садовые

- Камин своими руками

- Каркасный дом

- Кладка печи своими руками

- Крыша из металлочерепицы

- МДФ

- Монтаж кровли

- Монтаж ламината

- Монтаж линолеума

- Монтаж подложки под ламинат

- Натяжные потолки

- Опилкобетон

- ОСБ плита

- Отделка откосов

- Оштукатуривание

- Полипропиленовые трубы

- Расход материалов

- Тротуарная плитка

- Устройство отмостки

- Утепление

- Утепляем баню самостоятельно

- Фасад

- Фундамент из свай

- Шлакоблок

- Эмаль для ванны

Шлакоблок

Шлакоблок является строительным материалом, его изготавливают промышленным способом или вручную. При промышленном производстве применяют прессование путем вибрации в специальных формах. Такой материал пользуется спросом так как его стоимость не является высокой, это помогает сэкономить на строительстве. Для самостоятельного изготовления используют различное сырье, в данной статье описывается, какие материалы необходимо использовать.

При промышленном производстве применяют прессование путем вибрации в специальных формах. Такой материал пользуется спросом так как его стоимость не является высокой, это помогает сэкономить на строительстве. Для самостоятельного изготовления используют различное сырье, в данной статье описывается, какие материалы необходимо использовать.

Из чего состоит шлакоблок?

Шлакоблок называют стеновым камнем, для его производства необходимо правильно приготовить смесь. Шлакоблок, состав смеси которого достаточно прост, изготавливается не только промышленным образом, но и в домашних условиях.

В раствор стандартного вида входят такие компоненты, как шлак, зола или отходы с металлургических печей. Такие материалы применять необязательно, можно использовать различные наполнители, известняк, керамзит, опилки, щебенку, перлит или гравий. При соблюдении правильных пропорций, и добавлении нестандартных материалов, то можно повысить прочность, и сэкономить на расходах, к таким компонентам может относиться битый кирпич или другие подобные виды отходов. Шлакоблок усиленного типа должен соответствовать ГОСТу.

Шлакоблок усиленного типа должен соответствовать ГОСТу.

Обязательно необходимо соблюдение основных пунктов

- Должен соблюдаться цвет по образцу.

- По ГОСТу должна в точности соблюдаться форма блока.

- Наличие пустот или полнотелость.

- Толщина пустотелой перегородки и стенок должна быть не менее 20 миллиметров.

Состав смеси также должен соответствовать условиям ГОСТа

- Для изготовления используют цемент 400 марки класса Д 20.

- Кварцевый песок должен быть очищенным, и просеянным.

- Отсевом называют сырье, которое получают путем дробления горной породы или щебенки.

- Воду можно использовать любую, питьевую или техническую.

В состав смеси для производства шлакоблока входит песок, цемент, шлак, в пропорциях 3 к 1 к 5. Воды добавляют в количестве половины объема цемента. Если блоки изготавливают без включения песка, то пропорции меняются, для этого берется 1 часть цемента и 9 шлака, воды необходимо такое же количество, как и в первом случае.

Полное застывание блоков, которые уже будут готовы к использованию, наступает спустя 30 дней, при температуре до 20 градусов тепла, и повышенной влажности. Застывание можно укорить, добавив в смесь пластификатор.

После полного просыхания, блоки складывают на подготовленные поддоны, пустотными участками вниз, это поможет предотвратить появление трещин.

Вид наполнительного материала

Состав шлакоблочной смеси различается по разновидности наполнительного материала, и условно обозначается различными аббревиатурами.

- Смесь, в основе вяжущего элемента которой лежит цемент. (СКЦ)

- Раствор, где вяжущим веществом является известь. (СКИ)

- Добавление шлака различного производства. (СКШ)

- Использование алебастра или гипса. (СКГ)

Блоки разделяются по размеру, и маркируются различным образом, то есть цифра 1 означает продольный вид, 2 – половинчатый шлакоблок, 3 – перегородочный стеновой тип материала.

При использовании скрепляющего компонента, лучше не экономить потому, что блоки, изготовленные на низких марках цемента, не способны выдерживать значительных нагрузок, и являются слабыми к воздействию атмосферных осадков. Из-за воздействия таких факторов края блока будут отслаиваться. Смеси могут изготавливаться несколькими способами.

Из-за воздействия таких факторов края блока будут отслаиваться. Смеси могут изготавливаться несколькими способами.

Способы приготовления смесей для шлакоблока

Самыми распространенными считаются такие пропорции: часть цемента, 3 песка, 5 шлака, количество воды равно половине цемента. Такие пропорции используют при условии, что применяется настоящий вид шлака, отработанного с металлургических предприятий. Чтобы блоки получились качественными, и прочными, шлак должен быть серого цвета, его используют как наполнительный элемент.

Можно использовать другой вид смеси без применения песка. Для этого необходимо взять одну часть цемента, и 9 шлака с металлургического предприятия, воды берется столько же, как и в первом случае.

Если применяются другие материалы, то пропорции снова меняются, для этого берут одну часть цемента, 4 отсева мелкой фракции, и воды в количестве половины объема от цемента.

Помимо основных компонентов, в любой состав можно добавить пластификатор, хотя это не является обязательным. Используя различные добавки, можно придать блоку максимально идеальные формы, а также ускорить процесс их застывания.

Используя различные добавки, можно придать блоку максимально идеальные формы, а также ускорить процесс их застывания.

После того как смесь будет выполнена, ею заполняют подготовленные формы, эту работу необходимо выполнять сразу, так как раствор быстро схватывается. Хотя раствор застывает быстро, блокам необходимо время до полного высыхания изнутри.

Основные преимущества шлакоблока

Основным преимуществом такого строительного материала является невысокая стоимость. В состав смесей для изготовления шлакоблока входит большое количество шлака, золы или других отработанных материалов, которые служат основой раствора. От этого и получается низкая стоимость блоков.

Помимо этого шлакоблок имеет другие положительные характеристики.

- Материал обладает высокой прочностью для строительства стен до трех этажей.

- Блоки достаточно просто укладывать, эту работу можно выполнить самостоятельно, при этом сэкономив на найме рабочих.

- Компоненты, входящие в состав, являются доступными.

- Возведение стен не занимает много времени, укладка происходит быстро.

Преимущества шлака металлургического происхождения

В основном наполнителем служит шлак металлургического происхождения или другие отходы. Лучше использовать шлак, он имеет ряд преимуществ в сравнении с другими материалами.

- Частицы сырья отличаются прочностью, это влияет на прочность шлакоблока.

- Благодаря беспорядочным четким сторонам шлака, повышается показатель сцепления смеси.

- Шлак не является горючим веществом, что обеспечивает полную безопасность.

- Его стоимость является низкой.

Как правильно производится шлакоблок?

Форму для заливки смеси можно сделать самому, соблюдая необходимые размеры. Шлакоблок производится промышленным путем или в домашних условиях, то есть собственного изготовления. Для этого необходимо использовать вибрационный станок, и нужное сырье для приготовления раствора, также на площадке должно быть электрическое питание.

- Вначале приготавливают раствор из цемента, наполнителя, воды, и пластификатора по желанию. Пропорции цемента могут изменять в зависимости от его марок. Как описывалось выше, в качестве наполнителя лучше использовать шлак или другие подручные материалы. Перемешивают раствор вручную или при помощи бетономешалки так, чтобы получить однородную смесь. Если работы выполняются вручную, нужно подготовить лопату или тяпку, и большую емкость, например, корыто или старую ванну.

- Готовую смесь помещают в формы, и устанавливают на вибрационный станок для уплотнения. Благодаря такой процедуре, блок будет сохранять свою форму на протяжении всей сушки. Уплотнение происходит до 30 секунд.

- Затем блоки располагают на открытом воздухе, желательно установить их на поддоны, чтобы в случае дождя, можно было накрыть полиэтиленом, таким образом, защитить от влажности. Сушатся шлакоблоки около 4 недель при температуре 20 градусов тепла, влажность воздуха должна быть высокой.

Чтобы ускорить высыхание добавляют пластификатор.

Чтобы ускорить высыхание добавляют пластификатор. - Спустя 96 часов, блоки можно сложить на специальные подставки пустотой вниз, это предотвратит их разрушение, особенно в зимний период.

Технология производства блоков не является сложной, это позволяет выполнить всю работу в домашних условиях.

Смесь для изготовления шлакоблока состоит из цемента, он считается связующим материалом, шлака, который служит наполнителем, воды, и песка, этот материал добавлять необязательно. По желанию можно использовать пластификатор, он способствует быстрому застыванию, что позволяет повысить производство блоков. Шлак должен быть металлургического производства, обычно он имеет серый цвет, цемент 400 марки, песок – кварцевый, просеянный, и очищенный, а воду можно использовать любую. Все компоненты необходимо тщательно перемешать до образования однородного состава, только так можно повысить прочность блоков. Шлакоблок используют для возведения стен, сооружения фундаментов, заборов, и других строительных конструкций.

видео-инструкция по монтажу своими руками, как делать, фото

Шлакоблоки – это удобные строительные элементы, которые получают методом вибропрессования специального бетона в формах.

Шлакоблоки – дешевый материал, который можно применять для строительства.

Содержание

- 1 Состав

- 2 Преимущества и недостатки

- 3 Производство

- 3.1 В заводских условиях

- 3.2 Самостоятельное

- 4 Резюме

Состав

По своему составу бетоны для производства шлакоблоков разнообразны. Название этого строительного материала произошло от использования в качестве наполнителя для смеси с цементом обыкновенного доменного и печного шлака.

Со временем круг наполнителей для производства шлакоблоков значительно расширился, но название так и осталось прежним.

Сегодня в качестве исходного сырья помимо шлака применяются такие материалы, как:

- гравий;

- отсев щебня;

- песчано-гравийная смесь;

- перлит;

- керамзит;

- битый кирпич;

- опилки;

- отходы производства и добычи ракушечника.

От выбора наполнителя для бетона при производстве строительного камня зависит их окончательная стоимость и эксплуатационные качества.

Статьи по теме:

- Состав шлакоблока

Преимущества и недостатки

Производство шлакоблоков – отличная возможность для предпринимателей организовать свой прибыльный бизнес.

Шлакоблоки являются альтернативой кирпичу, эксплуатационные характеристики шлакоблока вполне сопоставимы с ним, а цена за единицу изделия значительно ниже. Он приближается по своим качествам к пенобетону, но уступает тому по экологичности состава.

Применение этого строительного камня имеет следующие плюсы:

- технология возведения малоэтажных строений с ними проще, чем с кирпичами;

- сокращается срок строительства;

- строительные конструкции имеют более легкий вес;

- сокращаются материальные затраты;

- есть возможность производства материала своими руками;

- широкая возможность в выборе наполнителя для состава бетона.

Из недостатков шлакоблоков, в состав которых входит шлак и цемент – содержание в них вредных веществ. Поэтому сегодня производители стараются использовать в качестве наполнителей другие материалы.

Примером такого безвредного варианта могут служить керамзитобетонные блоки, отличающиеся большой прочностью и полной экологичностью.

Производство

Мы разобрались с вопросом — из чего делают шлакоблоки, и что может служить сырьем для их производства. Сейчас разберемся с вопросом, как делают шлакоблоки на заводах и самостоятельно.

В заводских условиях

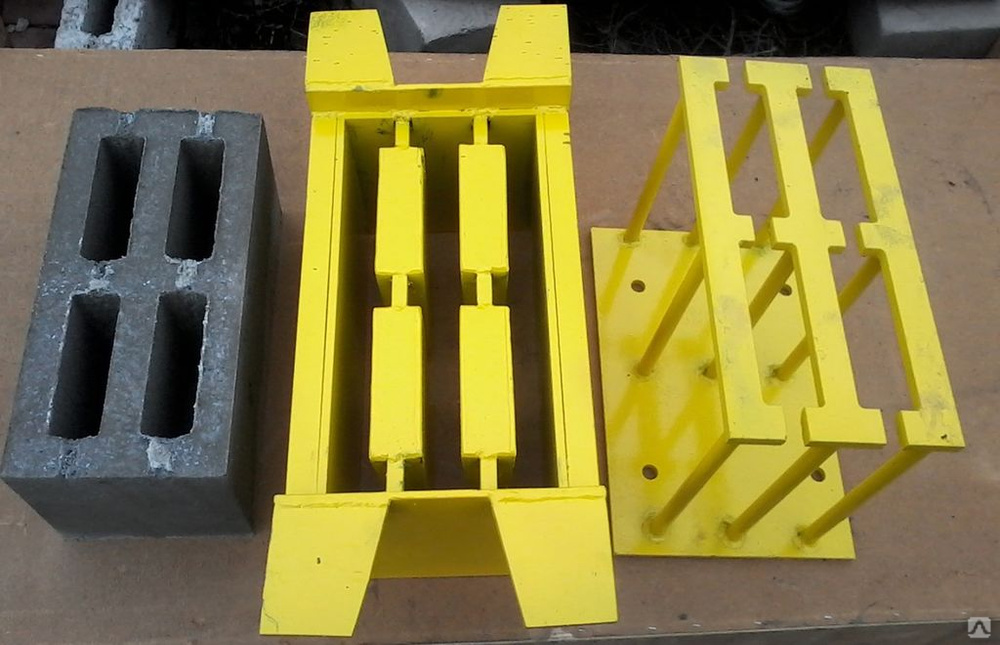

Станок для изготовления шлакоблоков в заводских условиях.

Технологический процесс для производства шлакоблоков можно условно разделить на три главных этапа:

- приготовление бетонной массы. В бетоносмеситель засыпаются цемент и наполнитель, все это тщательно перемешивается с добавлением необходимого количества воды;

- производится загрузка смеси в формы, которые располагают на вибростоле.

Вибрация позволяет уплотнить массу смеси и получить качественную продукцию на выходе, выгрузка спрессованных блоков из форм на специальные поддоны;

Вибрация позволяет уплотнить массу смеси и получить качественную продукцию на выходе, выгрузка спрессованных блоков из форм на специальные поддоны; - сушка блоков. Естественная сушка происходит от 1,5 до 4 суток, далее шлакоблоки складируют на специальные площадки, где поддерживается постоянная температура и высокая влажность для набора дальнейшей прочности.

Самостоятельное

Форма из струганных блоков для производства шлакоблоков, для получения пустот применяются стеклянные бутылки.

Когда возникает вопрос, а как делать шлакоблоки в домашних условиях, то самым главным становится вопрос замеса бетона и форм для разливки.

Многие застройщики идут по пути создания форм для шлакоблоков своими руками, изготавливая их из струганных досок. Такой вариант позволяет делать блоки разных размеров, что в некоторых случаях бывает выгодно застройщику.

Так, если размер делается менее стандартного 145х145х300 мм, то такие блоки удобнее держать в руках при производстве кладочных работ. А размер больше, чем стандартный, будет удобен для экономии кладочного раствора.

А размер больше, чем стандартный, будет удобен для экономии кладочного раствора.

Но недостаточно изготовить удобные формы. Необходимо приобрести бетономешалку для замеса бетона и изготовить вибростол, на котором и установить формы для заливки.

Совет. Для возможности изготовления пустотелых блоков рекомендуется применять бутылки из – под шампанского или полиэтиленовые, но заполненными полностью водой. При заливке раствора в форму, сначала наливают на уровень примерно 40 мм, затем устанавливают бутылки, и потом доливают бетон до уровня.

Производство пустотелых блоков поможет в экономии сырья и в облегчении веса самих блоков и повышении теплоизоляционных свойств строений из них.

На фото вибростанок «Мечта застройщика» для производства шлакоблоков в индивидуальном строительстве.

Есть и другой вариант решения вопроса о том, как делать шлакоблоки в самостоятельном режиме. Нашей промышленностью выпускаются мини-вибростанки предназначенные как раз для производства шлакоблоков, которые подойдут для использования непосредственно на площадке, где предполагается строительство.

Для производства шлакоблоков на таком вибростанке существует инструкция, которая обязательно прилагается к нему и которой необходимо четко следовать.

Согласно этой инструкции:

- рабочий цикл производства начинается с замеса жесткого бетона с наполнителями в бетоносмесителе;

- далее смесь выливается в форму и выравнивается с помощью мастерка;

- включается вибратор и в течение 20-60 секунд выдерживается бетон в форме;

- отключается вибратор и поднимается станок, освобождая готовый блок, который после этого нуждается только в сушке.

Важно. При выравнивании смеси в форме вибростанка необходимо особое внимание уделять углам формы, тщательно заполняя их. От этого зависит правильность форм готовых изделий.

Резюме

Шлакоблок сегодня является одним из самых доступных материалов для возведения стен при малоэтажном строительстве, при строительстве хозяйственных построек и гаражей.

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

основные и дополнительные ингредиенты состава, их пропорции, а также пошаговая инструкция по приготовлению смеси

За последние несколько лет шлакоблок стал очень популярным строительным материалом.

Из него возводят стены жилых домов, гаражей, сараев, а также производственные площади и цеха.

Объяснить это можно тем, что шлакоблок – материал недорогой, долговечный, размер и вес блока удобный, поэтому строить стену из него несложно даже начинающему строителю.

Разберемся, из чего же можно сделать этот камень, каковы требования к элементам состава.

Содержание

- 1 Из чего производят?

- 1.1 Шлак и другие составляющие

- 1.2 Дополнительные ингредиенты

- 2 Соотношение ингредиентов для приготовления

- 3 Пошаговая инструкция по созданию смеси

- 4 Почему важно соблюдать технологию?

- 5 Заключение

Из чего производят?

На современных предприятиях производят шлакоблоки разных форм и размеров, с разными параметрами. Изделия могут быть как полнотелые, так и с пустотами внутри, рядовые и лицевые.

Изделия могут быть как полнотелые, так и с пустотами внутри, рядовые и лицевые.

Шлак и другие составляющие

Первое время при производстве шлакоблоков одним из составляющих смеси был только доменный шлак. Сегодня же среди компонентов этого стройматериала присутствует гранитный отсев и другие вещества с аналогичными свойствами.

Основа материала – бетон. Он складывается из портландцемента разных марок, самой дорогой из которых М400. Состав и качество раствора зависит от марки цемента, а также размера шлака (он может быть крупным или мелким).

Для того чтобы шлакоблок вышел качественный, прочный, а стены из него стояли долго, необходимо чтобы составляющие раствора соответствовали нормативным требованиям:

- Шлак исключительно доменный, так как только он не боится влаги и имеет нужные характеристики.

- Песок необходим крупный, чистый, без посторонних материалов.

- Цемент качественный от проверенных производителей.

Лучше всего если это будет марка М400, так как только из нее получается самый качественный строительный материал, который сможет выдерживать большие нагрузки и влагу.

Лучше всего если это будет марка М400, так как только из нее получается самый качественный строительный материал, который сможет выдерживать большие нагрузки и влагу.

Дополнительные ингредиенты

При производстве шлакоблоков вместо шлака иногда берутся другие наполнители. Это может быть перлит, гравий, угольная зола, отсев камня, гипс, опилки.

Используют даже бой кирпича и другие строительные отходы, имеющие аналогичные параметры.

А для того, чтобы смесь для будущего шлакоблока была более податливой, раствор для его изготовления дополняют пластификаторами.

Эти специальные вещества способствуют тому, что материал становится более прочным и устойчивым к перепадам температур, а также не трескается при застывании.

Соотношение ингредиентов для приготовления

Способы, рецепты и технология изготовления шлакоблоков у различных производителей могут отличаться. Также это может зависеть от того, для строительства каких зданий он будет применяться. В домашних условиях тоже возможно получить крепкий шлакоблок, из которого можно построить надежные стены, что простоят не один десяток лет.

В домашних условиях тоже возможно получить крепкий шлакоблок, из которого можно построить надежные стены, что простоят не один десяток лет.

Универсального рецепта изготовления шлакоблока не существует, все ингредиенты подбираются с учетом того, какой тип здания планируется строить. Однако есть рецепт, имеющий оптимальный состав, из которого выходит качественный и доступный стройматериал.

| Наименование материала | Количество материала |

| Шлак | 7 частей |

| Песок | 2 части |

| Гравий | 2 части |

| Цемент марки М400 | 1, 5 части |

| Вода | 1, 5 – 3 части |

| Пластификатор | 5 г на каждый блок |

Шлакоблок, изготовленный по такому рецепту, подойдет для кладки стен любых зданий и строений. Это может быть и частный дом, и баня, и хозяйственная постройка, и промышленное здание.

Цена на материалы может отличаться в зависимости от района, где производится шлакоблок. Все составляющие раствора легко можно приобрести. Вот расчет средней цены за 1 штуку шлакоблока:

| Наименование материала | Расход на 1 секцию | Цена (руб) |

| Вода | 0,6 л | 0, 03 |

| Цемент | 2,3 кг | 9,2 |

| Песок | 11 кг | 3,85 |

| Отсев (шлак) | 11 кг | 1,32 |

| Пластификатор | 0, 1 кг | 3,3 |

| Итого | 17, 7 |

Пошаговая инструкция по созданию смеси

Для того чтобы получить качественную смесь для изготовления шлакоблока нужно приобрести необходимые ингредиенты для сухой смеси. Это отсев (шлак), цемент и вода.

При желании смесь можно дополнить пластифицирующими добавками, но можно обойтись и без них.

Пластификаторы, присутствующие в смеси для шлакоблочного раствора, ускоряют время просушки шлакоблока, а также не дают ему разрушаться. Строительный материал, изготовленный из смеси, в которой есть пластификатор, через 6-8 часов уже можно вынимать из форм и складировать.

Если производство небольшое, то все ингредиенты можно сделать вручную, без использования специального оборудования, но понадобится дрель со специальной насадкой для смешивания компонентов. Если нужно большое количество шлакоблока, то пригодится бетономешалка.

- Подготовленные составляющие в нужных пропорциях засыпаются в бетономешалку.

- Сыпучая смесь хорошо перемешивается.

- В бетономешалку вливают необходимое количество воды.

- Включается двигатель бетономешалки и смесь перемешивается до тех пор, пока не превратится в однородную массу.

- Готовая смесь разливается по формам.

Почему важно соблюдать технологию?

Для получения качественного материала очень важно строго соблюдать пропорции всех составляющих смеси. Существуют рецепты, проверенные годами. Очень тщательно следует отмерять количество воды. Ее количество имеет особое значение, так как именно по причине неверно рассчитанной пропорции воды на выходе чаще всего получается некачественный строительный материал.

Существуют рецепты, проверенные годами. Очень тщательно следует отмерять количество воды. Ее количество имеет особое значение, так как именно по причине неверно рассчитанной пропорции воды на выходе чаще всего получается некачественный строительный материал.

Смесь не должна быть жидкой, чтобы блоки хорошо формировались, а не растекались. Только тогда они застынут за минимально короткий промежуток времени.

От грамотно рассчитанных пропорций зависит качество материала, следовательно, долговечность, прочность и надежность стен, построенных из шлакоблока, отсутствие дефектов и трещин в конструкциях зданий.

Заключение

Для тех, кто решил построить дом из шлакоблоков, изготовить данный материал, а потом и сложить из него стены, не составит большой сложности. Доступные ингредиенты для смеси без необходимости приобретения дорогостоящего оборудования, правильный рецепт и желание – это все что нужно для получения хорошего и недорогого строительного материала.

проведение работ и рецепты + вибростанок

Шлакоблок – это строительный материал, который производится путем вибропрессования из бетона. Строить из него легко, процесс идет быстро, а сама баня получается достаточно теплой. Отчего в частном строительстве шлакоблок давно завоевал свою популярность — а кто-то даже строит на нем свой собственный доходный бизнес. Нужно только знать рецептуру, технологию изготовления и уметь автоматизировать весь процесс домашнего производства шлакоблоков.

Общие требования при выполнении работ

Изготовить хорошие блоки можно и в гараже — главное, знать технологию и придерживаться рецептуры. Так, стандартный шлакоблок – 39х19х188 мм, с небольшими тремя отверстиями. А чтобы он получился качественным и прочным, важно, чтобы:

- Песок был крупным;

- Шлак – доменным;

- Цемент – качественным, не менее М400;

- Оборудование – с вибропрессованием.

Сам шлак получается при переработке угля, и, по сути, это – идеальный наполнитель для блоков. Однако в последнее время, благодаря активному проведению газа, шлак и зола от угля вырабатываться стали намного меньше. А потому шлак все чаще стали заменять на зитобетон, который, к сожалению, намного дороже.

Однако в последнее время, благодаря активному проведению газа, шлак и зола от угля вырабатываться стали намного меньше. А потому шлак все чаще стали заменять на зитобетон, который, к сожалению, намного дороже.

Этот строительный материал стремительно набирает свою популярность в основном благодаря тому, что обходится он недорого, а тепло- и звукоизоляция у него отличная. Кроме того, произведем расчеты: на изготовление шлакоблоков в домашних условиях уходит 0,011 куб.метров раствора при пропорции 1:7 (это на одну штуку). А это значит, что из одного мешка цемента получится ровно 36 блоков – что вовсе не плохо!

Одно из самых важных требований к качеству шлакоблоков – это их геометрия. Ведь чем большими будут неровности и изъяны в блоках, тем серьезнее придется потратиться на возведение стен. А чтобы шлакоблок получился идеально ровным, важно, чтобы сама виброформа всегда была наполнена до краев – иначе блоки будут получаться кривыми. Причем не просто до краев – а с горкой, ведь вибрация потом слегка утрясет бетон.

Весь же процесс выглядит так: виброформа включается на один раз, через 5-15 секунд выключается, и уровень раствора в форме оценивается – если оказался ниже краев формы, нужно поставить прижим, снова включить вибрацию – и когда она упрется в ограничитель, выключить. Сделать это нужно одновременно: включить вибратор и вытянуть форму.

Чем лучше наполнить формы?

Если вы налаживаете производство шлакоблоков в домашних условиях, знайте – нет универсального состава, каждый мастер подбирает свою, уникальную рецептуру, которая больше подходит для конкретной бани и которая зависит от уже имеющегося шлака. Но стандартная рецептура шлакоблока такая: 7 частей шлака, 2 части песка и 2 части гравия, 1,5 части хорошего цемента (марка от М400) и от полутора до 3-х частей воды. Принятые размеры шлакоблока – 39х19х20 см, но используются в частном строительстве и габариты 40х20х20 см.

Кроме самого шлака наполнителем для таких блоков берут золу, другие отходы горения угля, гравий, обработанные опилки, перлит, отсев камня и гранита, гипс, кирпичный бой и им подобные. Для большей пластичности блоков еще добавляется пластификатор – это 5 грамм на один блок, при вибролитье. Для чего? Именно это вещество значительно повышает прочность блока, его морозостойкость и водонепроницаемость, избавляет от трещин.

Для большей пластичности блоков еще добавляется пластификатор – это 5 грамм на один блок, при вибролитье. Для чего? Именно это вещество значительно повышает прочность блока, его морозостойкость и водонепроницаемость, избавляет от трещин.

Особенно тщательно нужно отмерять количество воды: блоки не должны растекаться во время снятия. Можно провести такой тест: если при падении на землю раствор рассыпается, но в кулаке соединяется – это то, что надо. К слову, бетон для строительства небольшой бани приготовить можно и вручную, но для более серьезного строения лучше изначально обзавестись электрической бетономешалкой, рассчитанной на объем 0,2-0,5 кубических метров.

Весь процесс проведения работ за 4 шага

Производить шлакоблоки своими руками желательно не под открытым небом, как это делают мастера на видео расположенных выше, а лучше это делать в помещении с ровным полом и хорошей вентиляцией.

Вот как можно сделать в домашних условиях хороший, качественный шлакоблок:

- Шаг 1.

В форму кладется с горкой раствор, на 3-5 секунд включается вибратор и раствор осаживается. Если его мало – нужно доложить, вставить прижим и снова включить вибратор. Как только прижим осядет на ограничители – формирование завершено.

В форму кладется с горкой раствор, на 3-5 секунд включается вибратор и раствор осаживается. Если его мало – нужно доложить, вставить прижим и снова включить вибратор. Как только прижим осядет на ограничители – формирование завершено. - Шаг 2. Виброформа снова включается на 5-10 секунд, после чего форма снимается – не выключая машину.

- Шаг 3. От пяти до семи дней блоки нужно будет сушить. А их полное затвердевание происходит в течении месяца, при высокой влажности и в тепле.

- Шаг 4. Уже через день блоки можно аккуратно переносить – они не сломаются, однако класть вместе их нужно через неделю. А вот если в блоки добавлялся пластификатор, то через 6-8 часов их можно убирать с площадки и складировать.

Хранятся готовые шлакоблоки в так называемых пирамидальных штабелях, сразу по сотне и с небольшими промежутками между друг дружкой – чтобы хорошо просыхали бока. Пару месяцев просушки – и можно строить новую баню!

Как сделать домашний вибростанок?

Конечно, если построить нужно всего одно строение и небольшое, как баня, то изготовлять такие блоки проще всего в стандартных ящиках-переносках с бутылками. А вот для более объемной работы уже нужен станок – пусть даже самодельный и без виброплиты. Ведь кто знает, возможно, вам настолько понравится сама кладка шлакоблока своими руками и вы увидите большую выгоду в производстве такого строительного материала, что решите открыть собственный бизнес? А для этого уже нужна автоматизация. Да и почему бы после бани не построить из такого дешевого материала и гараж, и красивую беседку, и хороший сарай? А изготовленный собственными руками из подручных материалов вибростанок значительно сэкономит время работы.

А вот для более объемной работы уже нужен станок – пусть даже самодельный и без виброплиты. Ведь кто знает, возможно, вам настолько понравится сама кладка шлакоблока своими руками и вы увидите большую выгоду в производстве такого строительного материала, что решите открыть собственный бизнес? А для этого уже нужна автоматизация. Да и почему бы после бани не построить из такого дешевого материала и гараж, и красивую беседку, и хороший сарай? А изготовленный собственными руками из подручных материалов вибростанок значительно сэкономит время работы.

Изготовить хороший станок для шлакоблоков своими руками – не проблема. Для этого понадобится:

- Высокооборотный электродвигатель – обязательно с двумя валами, мощность – 0,5-0,7 кВт.

- Электросварка и болгарка.

- Листовое железо толщиной около 3 мм.

- Арматура диаметром около 12 мм.

Время вибрации будет составлять 5-15 секунд, после чего виброформу нужно вертикально снять и уже через сутки складировать между собой шлакоблоки. На обычном домашнем станке изготовление шлакоблоков своими руками позволяет штамповать их до 50 штук в час – а это достаточно быстро.

Некоторые видео-примеры с личным опытом

- Автор: Владимир

- Распечатать

Оцените статью:

(8 голосов, среднее: 4. 4 из 5)

4 из 5)

Поделитесь с друзьями!

Шлакоблоки — технология производства

Содержание

- Как делают шлакоблок

- Преимущества шлакоблока

- Станок для производства шлакоблока

- Чертеж станка для производства шлакоблока

Несмотря на то, что чем дальше, тем увереннее приходится говорить о шлакоблоке в прошедшем времени, говорить о нем приходится. Огромное количество строительных стеновых материалов пришли на смену морально устаревшему шлакоблоку, тем не менее интерес к нему периодически проявляется. Нестабильность экономики способствует этому, поскольку шлакоблок очень дешев. Насколько он хорош, знают инженеры и физики, нас интересуют его самые обычные качества и технологии, по которым производили этот материал.

Как делают шлакоблок

Этот материал всегда рассматривался, как альтернативный кирпичу материал, и действительно, он имеет похожие показатели. Только кирпичи не так просто достаются, как шлакоблоки технология производства которых проста и незатейлива. Тем не менее, требует некоторых уточнений.

Только кирпичи не так просто достаются, как шлакоблоки технология производства которых проста и незатейлива. Тем не менее, требует некоторых уточнений.

Шлакоблок — это доменные шлаки, печные шлаки, вода, цемент или гипс, перемешанные в разных пропорциях. Время шло, а технология производства шлакоблока улучшалась, появлялись все новые заполнители: щебенка, битый кирпич, керамзит, но чем бы не наполняли смесь, публика упрямо называла изделие шлакоблоком. Сам ход изготовления таков: проводили подготовку бетонной смеси из цемента или гипса, шлака или любого иного заполнителя, разводили водой, помещали в бетономешалку и разгружали в формы. Формы помещали на вибростол или под вибропресс для более эффективного уплотнения. После этого шлакоблок обретал знакомую всем форму.

Преимущества шлакоблока

Не зря его сравнивают с кирпичом, поскольку только путем этого сравнения можно было подчеркнуть выигрышную цену материала, а также некоторые другие положительные и интересные в строительстве характеристики:

- Очень низкая цена по сравнению с кирпичом.

- Производство шлакоблока не требовало никаких особенных условий и оборудования.

- Строительство дома из шлакоблока занимало меньше времени.

- Себестоимость куба шлакоблока и куба кирпича несравнима.

- Производить шлакоблок можно было просто на строительной площадке, что вообще сводило затраты на стройку в целом к минимуму.

Тем не менее, от шлакоблока стали отказываться по нескольким причинам, и сам шлак стал главной из них — в нем содержалось слишком много вредных веществ, несовместимых с жилыми постройками. Сразу же после производства шлакоблок должен был выстояться не менее одного года (по правильной технологии), а это уже вело к дополнительным затратам. В связи с этими дополнительными расходами применение вредного материала просто себя не окупало, поэтому на последний пункт в технологии попросту закрывают глаза.

Станок для производства шлакоблока

Бурное развитие частного строительства на фоне общего экономического спада возвращает шлакоблок в ряды строительных материалов. Для его производства создаются кустарные мастерские, мелкие предприятия, частные мелкие линии, в которых востребованность в оборудовании для производства шлакоблока только растет. Промышленность с удовольствием откликается на запросы публики и не перестает демонстрировать все новые варианты вибростолов и станков, при помощи которых возможно изготовление шлакоблока мелкими партиями.

Для его производства создаются кустарные мастерские, мелкие предприятия, частные мелкие линии, в которых востребованность в оборудовании для производства шлакоблока только растет. Промышленность с удовольствием откликается на запросы публики и не перестает демонстрировать все новые варианты вибростолов и станков, при помощи которых возможно изготовление шлакоблока мелкими партиями.

В основном все станки делятся на две большие группы:

- мобильные;

- стационарные.

В частном строительстве применяются как простейшие, так и более сложные модели станков, причем большинство из них сделано своими руками. Мы не станем говорить об их производительности и качестве, поскольку ОТК у каждого в этом случае свое. Простейший станок для производства шлакоблока представляет собой деревянный ящик с перегородками. Каждая секция выполнена такого размера, который необходим на конкретном строительстве. Пустоты выполняются обычными бутылками из-под шампанского. Выглядит это так:

Для изготовления блока в таком станке используют более жидкие растворы. Раствор заливается в форму, а после предварительного застывания вынимается и помещается на отдельную площадку для застывания. Естественно, что качество такого строительного материала сомнительно и нестабильно.

Раствор заливается в форму, а после предварительного застывания вынимается и помещается на отдельную площадку для застывания. Естественно, что качество такого строительного материала сомнительно и нестабильно.

Чертеж станка для производства шлакоблока

Станок с вибростолом или вибропрессом — более сложное устройство. Без определенной слесарной подготовки изготовить его будет проблематично, тем не менее, и такие станки собирают, успешно эксплуатируют, отливают блоки и строят из них дома. Вот примерный чертеж такого станка с примерными размерами.

Станок предназначен для изготовления блоков размером 390х190х188 мм с пустотностью 30%.

Самое ответственное задание — выполнить матрицу, в которой будет сформирован блок. Она выполняется из листа стали толщиной не менее 3 мм.

Целесообразность изготовления такого станка каждый может для себя определить сам. При работе над приспособлением стоит особое внимание уделить точности и прочности сварных швов.

Разница между цементом, шлакоблоками и бетонными блоками

Бетон и шлакоблоки имеют некоторые общие элементы, но жизненно важный ингредиент имеет решающее значение. Люди иногда используют термины взаимозаменяемо, но бетон и шлакоблоки очень разные.

БетонБетон – изделие, изготовленное из цемента и заполнителей. В тот момент, когда ингредиенты смешиваются, происходит химическая реакция, и конечным результатом является бетон.

Заполнители Бетонные блоки

Бетонные блоки изготовлены из чистого бетона. То есть заполнители, которые используются, представляют собой мелкий щебень или песок.

Шлакоблоки

Теперь о так называемых «шлакоблоках»… Я говорю «так называемые», потому что «шлакоблоки» — это несколько устаревший и общий термин для типа структурных блоков, который легко разобрать. из множества разных вещей. Раньше, когда люди сжигали уголь для обогрева своих домов, а такие предприятия, как Bethlehem Steel, имели большие коксовые печи, работающие круглосуточно и без выходных, производилось много «золы» — общий термин для золы, которая остается после сжигания угля или подобного топлива. . Как и в случае с золой из дровяной печи сегодня, типичная зима оставила бы домовладельца с многочисленными мусорными баками золы; и угольные электростанции и сталелитейные заводы будут производить тонны этих отходов каждый день.

. Как и в случае с золой из дровяной печи сегодня, типичная зима оставила бы домовладельца с многочисленными мусорными баками золы; и угольные электростанции и сталелитейные заводы будут производить тонны этих отходов каждый день.

Таким образом, он использовался для изготовления «шлакоблоков». Они были — и в некоторых случаях остаются — той же формы и размера, что и бетонные блоки, но с промышленными отходами в качестве «заполнителя» вместо песка или мелкого гравия, используемых для изготовления собственно бетон.

Как я уже указывал ранее, разница между бетоном и цементом заключается в том, что «бетон» — это термин, обозначающий конечный продукт, полученный, когда компонент наполнителя удерживается вместе с цементом. Таким образом, эти большие грузовики с постоянно вращающимися цилиндрами — это, по сути, бетоновозы, а не «цементовозы». или «шлакоблоки» гораздо чаще называют их шлакоблоками, а не бетонными блоками. Шлакоблоки также создаются из бетона, но в состав заполнителя входит либо угольный пепел, либо зола. Следовательно, шлакоблоки намного легче по весу, чем бетонные блоки.

Следовательно, шлакоблоки намного легче по весу, чем бетонные блоки.

Шлакоблоки представляют собой полые конструкции прямоугольной формы, обычно изготавливаемые из бетона и угольного шлака, которые находят применение на строительных площадках. С другой стороны, бетонные блоки часто представляют собой плоские конструкции из стали, дерева или цемента. Существенные различия можно проиллюстрировать в виде таблицы, показывающей различия между шлакоблоками и бетонными блоками.

– Обычно изготавливается из бетона, а также из угольного пепла.

– Значительно легче последнего из-за доли компонентов заполнителя.

— Не очень сильный, поэтому в некоторых местах его часто избегают.

— они более склонны к изгибу, а деформация и ремонт обычно очень дороги, поэтому их избегают.

— почти устарел, поскольку не производился серийно уже около 50 лет.

– Не обладают значительной прочностью на растяжение.

Прочность

Бетон и шлакоблоки производятся с открытыми ячейками, которые могут принимать металлическую арматуру или дополнительный бетон для повышения прочности. Бетонные блоки намного прочнее шлакоблоков. Некоторые строительные нормы прямо запрещают использование шлакоблоков в строительных проектах.

Бетонные блоки намного прочнее шлакоблоков. Некоторые строительные нормы прямо запрещают использование шлакоблоков в строительных проектах.

– Состоит из стали, дерева или цемента.

— Обычно более громоздкий, чем шлакоблок.

— Может выдерживать гораздо большие нагрузки по сравнению с шлакоблоками, поэтому во многих местах использование шлакоблоков намеренно запрещено.

— более эффективен по сравнению с предыдущим, так как может выдерживать большое давление.

— широко используется из-за его неоспоримых достоинств и преимуществ по сравнению с предыдущим.

– используется одновременно в смеси с шлаком вертикально для образования прочной структуры по разумной цене из-за его значительной прочности на растяжение.

Вес и прочность.

Я говорил с несколькими людьми на эту сложную тему, и все согласились с тем, что настоящие шлакоблоки намного легче по весу, чем бетонные блоки, и что настоящий бетон намного тяжелее, прочнее и долговечнее.

Может показаться, что сегодняшним строителям нужен только бетонный блок, однако это не так. Если строительные нормы и формальные потребности работы позволяют это, многие строители выбирают «шлакоблок», потому что он легче по весу. Настоящие бетонные блоки очень тяжелые, и поднимать их быстро надоедает. Так что верьте или нет, современный шлакоблок, который изготавливается из вулканической пемзы, если поблизости нет угольной электростанции, на самом деле может стоить дороже.

Если блок новый и тяжелый, это бетон, созданный из песка или гравия; не пепел. Если он более старый и легкий, заполнитель, вероятно, представляет собой «золу» — отходы от сжигания угля. Если он новый и легкий, и вы покупаете его новым, продавец должен быть в состоянии сказать вам, что именно в нем — вулканическая пемза или старомодный пепел.

Хьюстон Людер Известняк | Даллас / Форт-Уэрт Людер Известняк | Сан-Антонио Людер Известняк | Остин/Центральный Техас Людер Известняк | Нью Браунфелс Людер Известняк | Известняк Бомонт | Киллин Известняк | Храмовый известняк

Хьюстонский каменный карьер | Каменоломня Даллас/Форт-Уэрт | Каменоломня Сан-Антонио | Каменный карьер Остин / Центральный Техас | Каменоломня Нью-Браунфелс | Каменный карьер Бомонт | Киллин Каменный карьер | Temple Stone Quarry

Шлакоблок и бетонный блок: в чем разница?

12 долей

- Доля

- Штифт

Строительство костровой ямы, подпорной стены, холодного подвала или фундаментной стены требует планирования и соответствующих материалов. Выбор шлакоблока по сравнению с бетонным блоком может определить, насколько напряженной будет сборка и как долго продлится ваш проект. Ваш успех может заключаться в их различиях.

Выбор шлакоблока по сравнению с бетонным блоком может определить, насколько напряженной будет сборка и как долго продлится ваш проект. Ваш успех может заключаться в их различиях.

Шлакоблоки представляют собой легкие строительные блоки низкой плотности, изготовленные из цемента и угольной золы. Бетонные блоки сочетают в себе цемент с песком и гравием, а также небольшим процентом золы. Шлакоблокам не хватает прочности и устойчивости к атмосферным воздействиям и давлению, которыми обладают бетонные блоки, и они не рекомендуются для многих несущих конструкций .

В этой статье мы рассмотрим шлакоблоки и бетонные блоки, их историю, технические характеристики, использование и сравним различные типы, доступные в настоящее время. К концу чтения вы должны лучше понять, какой тип блока использовать для вашего проекта.

Быстрая навигация

- Немного справочной информации

- Что такое шлакоблок

- Типы шлакоблоков

- Вес шлакоблоков

- Каков размер шлакоблока

- Где достать

- Стоимость шлакоблоков

- Что такое бетонный блок

- Типы бетонных блоков

- Каков размер бетонного блока

- Вес бетонных блоков

- Сколько стоят бетонные блоки

- Шлакоблок против бетонного блока

- Заключение

Немного предыстории

Искусство изготовления бетона, изобретенное римлянами около 300 г. до н.э., было утеряно, когда их империя пала. Модернизация бетона началась в 1756 году, но современная формула не была запатентована до 1824 года. Хотя она и не была такой долговечной, как утерянная римская формула, она была более портативной и менее дорогой, чем каменные блоки, добытые в карьере.

до н.э., было утеряно, когда их империя пала. Модернизация бетона началась в 1756 году, но современная формула не была запатентована до 1824 года. Хотя она и не была такой долговечной, как утерянная римская формула, она была более портативной и менее дорогой, чем каменные блоки, добытые в карьере.

Начиная с 1830-х годов, были выданы различные патенты на машины для изготовления бетонных блоков, некоторые из которых производили блоки весом 180 фунтов! В 1889 г., форма для твердых бетонных блоков была выдана Хармонду С. Палмеру из Теннесси, а в 1899 году он запатентовал машину для производства пустотелых бетонных блоков. Эти блоки были легче и дешевле в производстве и являются основой современного бетонного блока.

Ручная отливка от 1200 до 4000 блоков для фундамента, однако, была бы трудоемкой, изнурительной изнурительной работой для двух человек в течение нескольких недель. Сегодня высокоавтоматизированный завод по производству цементных блоков может легко производить несколько 1000 блоков в час, обеспечивая доступность бетонных блоков для различных проектов.

Что такое шлакоблок

Шлакоблоки представляют собой легкие строительные блоки низкой плотности или бетонные кладочные блоки (CMU). Они изготавливаются из смеси портландцемента и заполнителя шлаков от сжигаемого угля; отсюда и их название. Смесь заливают или прессуют в формы и либо нагревают до сушки, либо высушивают на воздухе. Шлакоблоки обычно имеют два или три полых ядра посередине.

Портландцемент, изобретенный в 1824 году в Англии, производится путем нагревания известняка и минеральной глины с образованием клинкера, который затем измельчается в порошок и смешивается с 2–3% гипса. Пепел – это летучая или зольная зола, остающаяся от сжигания угля для различных целей. Мелкий пепел также известен как бриз в Соединенном Королевстве, поэтому в Великобритании его называют шлакоблоками.

Процесс использования угольной золы был изобретен в 1913 году Фрэнсисом Штраубом, кирпичным каменщиком из Питтсбурга, который экспериментировал с золой от угольных и сталелитейных заводов в качестве заполнителя для производства более легкого кирпича. После нескольких лет экспериментов он пришел к наилучшему соотношению смеси, и так родился шлакоблок. Блоки легкие, обладают некоторой изоляционной способностью, и в них можно забивать гвозди.

После нескольких лет экспериментов он пришел к наилучшему соотношению смеси, и так родился шлакоблок. Блоки легкие, обладают некоторой изоляционной способностью, и в них можно забивать гвозди.

Каменщики обнаружили, что меньший вес легче поднимать и маневрировать на строительных лесах или для подъема и продевания арматуры. Полые сердечники позволяют легко укрепить конструкцию из шлакоблоков, заполнив сердечники бетоном.

Огнестойкие блоки использовались во всех аспектах строительства, от фундамента до внутренних стен. Шлакоблоки широко использовались в строительной отрасли, пока около 50 лет назад строительство стен из литого бетона не стало более распространенным.

В настоящее время 12 миллионов тонн угольной золы или золы используются в качестве упрочняющей добавки для производства легких бетонных блоков. Шлакоблоки все еще используются сегодня, но они запрещены в некоторых строительных приложениях в соответствии со строительными нормами. Блоки подвержены повреждению влагой, короблению, изгибу и им не хватает прочности на растяжение и сдвиг, характерных для бетонных блоков.

Еще одним недостатком шлакоблоков была токсичность угольной золы, используемой при их производстве. Токсины связаны с нервными расстройствами, раком, жалобами на здоровье и снижением когнитивных способностей.

Сегодня более легкие шлакоблоки используются в стенах в крупных строительных проектах, где их вес является преимуществом, и они не должны нести никакой нагрузки. Их часто используют в чередовании с бетонными блоками, чтобы уменьшить вес без ослабления конструкции. Пустотные блоки до сих пор используются в некоторых фундаментах и других строительных приложениях, ландшафтном дизайне, садоводстве, строительстве костров и мест, скамеек и сотнях других мест и применений.

Хотя сегодня зола реже используется в качестве заполнителя в блоках, она используется в качестве смешивающего агента в большинстве блоков и для облегчения бетонных блоков Группы 2. Термин «шлакоблок» стал обозначать легкие блоки с низкой плотностью и, что еще более запутанно, быть синонимом любого пустотного бетонного блока. При покупке более легких шлакоблоков продавец должен сообщить вам, содержат ли они золу или пемзу.

При покупке более легких шлакоблоков продавец должен сообщить вам, содержат ли они золу или пемзу.

Типы шлакоблоков

На сегодняшний день существует не менее 32 различных форм и размеров шлакоблоков. Они делятся на опору, подрамник, створку, полый возвратный угол и угол 45°. Размеры варьируются от 4 x 4 x 8 дюймов до 8 x 12 x 16 дюймов с угловыми блоками длиной до 21 дюйма.

- Блоки для пирсов могут быть разных типоразмеров и быть цельными или пустотелыми. Их лица все гладкие или законченные.

- Блоки для носилок предназначены для соединения с другими блоками для носилок, поэтому их концы наполовину полые, а стороны гладкие. Различают сплошные и пустотелые носилки.

- Створчатые блоки могут быть сплошными, пустотелыми, угловыми, одинарными или двойными и используются для облицовки оконных проемов в блочных стенах.

- Пустотелые ответные угловые блоки упрощают соединение двух стен кирпичным переплетением в углу.

- Угловые блоки 45° делают конструкцию угловой стены более простой и прочной.

Вес шлакоблоков

Хотя шлакоблоки стали обозначать любые пустотелые бетонные блоки, мы имеем в виду те, которые являются настоящими шлакоблоками. Легкие блоки, в которых используется зола или пемза, весят меньше, чем стандартные блоки заполнителя аналогичного размера и формы, в которых в качестве заполнителя используется гравий или камень.

Легкий носилочный блок из полого шлака или пемзы размером 8’x8’x16 весит приблизительно 28 фунтов. Он примерно на 10 фунтов легче стандартного бетонного блока таких же размеров. Шлакоблоки разных форм и размеров также будут легче, чем аналогичные бетонные блоки.

Размер шлакоблока

Шлакоблоки бывают толщиной 4″, 6″, 8″ и 12″ (ширина) и высотой 2″, 4″ и 8″. Высота 8 дюймов соответствует трем рядам стандартных глиняных кирпичей, а длина 16 дюймов соответствует длине 2 кирпичей. Это позволяет укладывать кирпичи и блоки парными рядами и выстраиваться в линию для оконных и дверных проемов.

Стандартный блок бетонной кладки (CMU) или блок стандартной формы, также известный как квадрат 8, имеет номинальные размеры 8 x 8 x 16 дюймов, но фактически 7-5/8 x 7-5/8 x 15-5 футов. 8 дюймов в размере. Разница позволяет использовать 3/8 дюйма раствора для заполнения зазоров для достижения высоты 8 дюймов и длины 16 дюймов.

8 дюймов в размере. Разница позволяет использовать 3/8 дюйма раствора для заполнения зазоров для достижения высоты 8 дюймов и длины 16 дюймов.

Где достать шлакоблоки

Сегодня в большинстве строительных магазинов продаются шлакоблоки, которые на самом деле представляют собой пустотелые бетонные блоки с некоторым содержанием золы. Для покупки легких блоков, содержащих золу в качестве заполнителя, в большинстве магазинов может потребоваться специальный заказ.

Местные производители бетонных блоков и кирпича, скорее всего, будут иметь их в наличии или будут выполнять специальный заказ и избавляться от посредников. Вы также можете найти старые шлакоблоки в ремонтных или восстановительных магазинах.

Сколько стоят шлакоблоки

Сегодня шлакоблоки старой формулы чаще встречаются рядом с угольными электростанциями, те, что дальше, должны перевозиться с угольной золой или пемзой и поэтому использовать их в качестве смешивающего агента, а не заполнителя. Если вам повезет, вы можете найти в Интернете сайт купли-продажи, в котором перечислены бывшие в употреблении шлакоблоки, взятые со старых площадок для сноса зданий, по цене от 0,25 до 1 доллара за штуку.

Если вам повезет, вы можете найти в Интернете сайт купли-продажи, в котором перечислены бывшие в употреблении шлакоблоки, взятые со старых площадок для сноса зданий, по цене от 0,25 до 1 доллара за штуку.

Полые шлакоблоки размером 8”x8”x16” с содержанием золы от 25% до 40% будут стоить от 1,50 до 2,00 долларов США в большинстве строительных магазинов. Покупка легких блоков того же размера, в которых в качестве заполнителя используется зола, может стоить в 5–10 раз дороже в зависимости от вашего местоположения и количества заказываемых блоков.

Что такое бетонный блок

Бетонный блок или блок бетонной кладки (CMU) обычно относится к блоку размером 8 x 8 x 16 дюймов, используемому в строительстве. Блоки прочнее, плотнее и тяжелее, чем шлакоблоки.

Они изготавливаются с использованием соотношения портландцемента и заполнителя 1:6, при этом 60 % заполнителя составляют мелкие частицы, такие как песок, а остальные 40 % — крупнозернистые материалы, такие как мелкий щебень или гравий. Смесь заливают, прессуют или отливают в формы и отверждают.

Смесь заливают, прессуют или отливают в формы и отверждают.

Портландцемент смешивается с водой для образования бетонной смеси из одной-двух частей портландцемента на одну часть воды. Смесь загущают до консистенции темперной краски – густой и пастообразной – и добавляют к заполнителю. В качестве альтернативы цемент и заполнители смешивают всухую, а затем добавляют воду для получения желаемой консистенции. Затем смесь отливается в блоки стандартных размеров и веса.

Патенты на изготовление бетонных блоков появились в 1830-х годах для блоков, изготавливаемых на стройплощадках. Сборные блоки укладывались как обычные глиняные кирпичи, но их можно было укладывать быстрее, чтобы сформировать стены. Они были дешевле, быстрее и проще в использовании, чем добытые каменные блоки. Первый дом, построенный полностью из сборных блоков в США, был построен на Статен-Айленде в 1837 году.0003

Компания Frear Stone Manufacturing Company запатентовала декоративный бетонный блок, который был дешевле и быстрее в производстве, чем резные каменные блоки. Чикагская компания была первым коммерческим предприятием по производству сборных железобетонных блоков. После пожара в Чикаго в 1871 году блоки стали более популярными в качестве огнеупорного строительного материала, поскольку те, которые использовались, пережили пламя.

Чикагская компания была первым коммерческим предприятием по производству сборных железобетонных блоков. После пожара в Чикаго в 1871 году блоки стали более популярными в качестве огнеупорного строительного материала, поскольку те, которые использовались, пережили пламя.

Крупномасштабное производство блоков для распространения началось с использования машины для производства чугунных пустотелых бетонных блоков, запатентованной Хармоном Палмером в 1900. К концу 1920-х годов более 1000 компаний и подрядчиков построили сотни тысяч домов из сборных пустотелых блоков. Компания Sears Roebuck Company даже продала машину для изготовления блоков с каменной поверхностью и гладкой поверхностью за 57,50 долларов, которая была очень популярна в период с 1905 по 1920 год. коммерческие структуры и силосы. Они также обеспечивают тепло- и звукоизоляционные свойства и длительный срок службы.

В соответствии с требованиями Объединенного комитета по стандартам каменной кладки к строительным нормам и правилам, CMU должен выдерживать сжатие от 1000 до 5500 фунтов на квадратный дюйм. Неармированные пустотелые блоки имеют прочность на сдвиг, среднюю прочность на растяжение и прочность на растяжение при изгибе примерно на 10% от их прочности на сжатие.

Неармированные пустотелые блоки имеют прочность на сдвиг, среднюю прочность на растяжение и прочность на растяжение при изгибе примерно на 10% от их прочности на сжатие.

Типы бетонных блоков

Бетонные блоки бывают разных классификаций, типов и форм. Блоки можно классифицировать по их пустотам: твердые (без пустот), ячеистые (пустота не проходит полностью) и полые. Это могут быть блоки высокой плотности, содержащие песок и мелкие заполнители гравия, или блоки низкой плотности, содержащие различное количество угольной золы.

Пустотелые или ячеистые блоки составляют от 50% до 75% от общей массы блока со сплошным сердечником аналогичных размеров, что делает их легче цельного блока.

Существует также несколько различных классификаций бетонных блоков – группа 1 или класс A, группа 2 или класс B, группа 3 или класс C. Марка A – это пустотелые блоки с минимальной плотностью 1500 кг/м³ и содержанием менее 25% пепла. Они имеют прочность на сжатие 3,5, 4,5, 5,5, 7,0, 8,5, 10,0, 12,5 и 15,0 Н/мм2 в зависимости от размеров и назначения.

Марка B – это более легкие пустотелые блоки с плотностью от 1100 до 1500 кг/м³, содержат от 25% до 40% золы, имеют прочность на сжатие от 3,5 до 5,0 Н/мм2 и не рассчитаны на несущую способность строительство. Марка А также более огнестойкая, чем блоки марки В. Блоки марки С имеют сплошное ядро, имеют плотность более 1800 кг/м³ и минимальную прочность на сжатие от 4 до 5,0 Н/мм2.

Доступны восемь различных типов бетонных блоков различных размеров. Существуют сплошные или полые блоки, подрамники, уголки, перемычки, перегородки, столбы, косяки, крестообразные, выпуклые и квадратные блоки.

- Полнотелые блоки тяжелые и плотные и обычно используются для несущих стен. Они доступны в большинстве форм, похожих на формы с полым сердечником.

- Подложки заполняют пространство между угловыми и косяковыми блоками. Они являются наиболее распространенными пустотелыми блоками.

- Угловые блоки имеют гладкий конец для дверных, оконных или проходных проемов, а также подрамник для соединения с конструкцией стены.

- Блоки перемычки, швеллера или балки имеют U-образную форму. U-образная форма заполнена арматурой и бетоном, образуя перемычку или балку, передающую нисходящую нагрузку.

- Перегородочные блоки обычно уже своей высоты и обеспечивают противопожарный барьер. Полый сердечник также помогает уменьшить передачу шума.

- Столбовые блоки имеют гладкую поверхность со всех сторон для использования в качестве готовых стоек, опор или столбов.

- Косяки имеют вырезы, чтобы обеспечить место для оконных или дверных наличников.

- Блоки с закругленными концами имеют закругленные углы на одном конце, чтобы смягчить их использование для торцевых стен, которые образуют ниши, проходные отверстия, концы перегородок или входы.

- Блоки Frogged имеют ячеистую центральную канавку для удержания большего количества раствора или бетона для более прочного сцепления со следующим слоем.

Полые квадратные бетонные блоки используются для изготовления дымоходов или для формирования стен, садовых подпорных стен или ящиков. Сплошные квадраты обычно используются для фундаментных блоков или подпорных стен.

Сплошные квадраты обычно используются для фундаментных блоков или подпорных стен.

Каков размер бетонного блока

Бетонные блоки имеют стандартную толщину (ширину) 2”, 4”, 6”, 8” и 12” и высоту 2”, 4” и 8”. Обычный подрамник длиной 16 дюймов и высотой 8 дюймов имеет ту же площадь, что и шесть обычных глиняных кирпичей, что позволяет легко покрывать блоки кирпичным шпоном.

Блок бетонной кладки (CMU) имеет номинальные размеры 2”, 4”, 6”, 8”, 10” и 12” в ширину, 8” в высоту и 16” в длину. Полублоки имеют длину всего 8 дюймов. Фактические размеры на 3/8 дюйма уже, чтобы можно было разместить раствор. Стандартные носилки на самом деле будут иметь размеры 7-5/8”x7-5/8”x15-5/8” вместо 8”x8”x16”.

Вес бетонных блоков

Вес различных бетонных блоков зависит от их размера, плотности и группы или марки. Большие блоки одинаковой плотности будут весить больше, чем блоки меньшего размера, в то время как легкие блоки будут легче, чем тяжелые и плотные блоки того же размера.

Полый блок размером 4 x 8 x 16 дюймов весит 27 фунтов, а сплошной – 36 фунтов, пустотелый блок 6 x 8 x 16 дюймов – 32 фунта, а сплошной – 50 фунтов. Блок носилок размером 8 x 8 x 16 дюймов с полым сердечником весит от 38 до 40 фунтов, а сплошной блок размером 8 x 8 x 16 дюймов весит 70 фунтов. Если вы чувствуете себя сильным, цельный блок 12 x 8 x 16 дюймов весит 105 фунтов.

Сколько стоят бетонные блоки

Цены на полнотелые цементные блоки немного выше, чем на более легкие пустотелые блоки. Оба типа блоков доступны в большинстве строительных магазинов и у местных производителей. Цена будет зависеть от того, где вы проживаете. Покупка больших объемов блоков часто снижает стоимость единицы, но может потребовать доставки.

Цельный 4”x8”x16 будет стоить примерно 1,65 доллара, а пустотелый – от 1,20 до 1,55 доллара. Прочные носилки размером 8 x 8 x 16 дюймов стоят от 1,50 до 1,95 долларов, а полые — от 1,20 до 1,85 долларов. Цены и наличие зависят от магазина и местоположения и могут потребовать специального заказа.

Шлакоблоки и бетонные блоки

Сравнение шлакоблоков и бетонных блоков — хороший способ определить, какой тип блока лучше всего подходит для вашего проекта. Шлакоблоки, использующие угольную золу в качестве заполнителя, производятся не так широко, как 50 лет назад, но все еще доступны в некоторых районах.

Однако термин «шлакоблок» используется для обозначения более легких пустотелых бетонных блоков. В «более легких» блоках используется песок и мелкий гравийный заполнитель, но они также содержат от 25% до 40% золы.

Несущие блоки содержат некоторое количество золы в качестве смешивающего агента, а ненесущие бетонные блоки имеют большее содержание золы. Несущие блоки доступны в блоках с пустотелым и сплошным сердечником, в то время как более легкие блоки обычно имеют 2 или 3 ядра. На приведенной ниже диаграмме шлакоблоки сравниваются с бетонными блоками.

| Шлакоблоки | Бетонные блоки |

Изготовлен из портландцемента и золы (золы) от сожженного угля. | Изготовлен из портландцемента, песка и мелкого щебня или гравия. |

| Литые, с шероховатой или пористой текстурой. | Отливают, чтобы они выглядели более гладкими или добытыми камнями и имели менее пористую текстуру. |

| Прямоугольные блоки с 2 или 3 пустотелыми жилами. | Прямоугольные блоки с 2 или 3 полыми сердцевинами, плоскими сердцевинами или сплошными. |

| Заполнитель из золы позволяет получить более легкие блоки. | Заполнитель из песка и камня утяжеляет блоки. |

| Недостаточная прочность на растяжение, поэтому они не выдерживают давления и менее долговечны. | Повышенная прочность на растяжение, устойчивость к давлению и силе. |

| Блоки более «гибкие» и могут гнуться под давлением, что запрещено в некоторых конструкциях строительными нормами. | Гораздо прочнее и долговечнее, чем шлакоблоки. |

Общие номинальные размеры 2”, 4”, 6”, 8”, 10” и 12” в ширину, 2”, 4” и 8” в высоту и 8” или 16” в длину. | Общие номинальные размеры 2”, 4”, 6”, 8”, 10” и 12” в ширину, 2”, 4” и 8” в высоту и 8” или 16” в длину. |

| Фактические размеры на 3/8 дюйма уже номинальных размеров. | Фактические размеры на 3/8 дюйма уже номинальных размеров. |

| За последние 50 лет массово не производился, но бетонные блоки с содержанием золы 25-40% производятся и известны как «шлакоблоки» | Широко производится и легко доступен сегодня. |

| Содержание золы и пустотелая сердцевина обеспечивают очень хорошие показатели пожаробезопасности и теплоизоляции. | Бетонные блоки имеют более низкий коэффициент горения и теплоизоляции. |

| Масса полого стержня 8x8x16 составляет 28 фунтов | Полый блок размером 8 x 8 x 16 дюймов весит от 38 до 40 фунтов, а сплошной блок весит 70 фунтов. |

| Стоимость зависит от размеров – от 1,20 до 1,90 долл. США | Стоимость зависит от размеров – от 1,20 до 2,11 долл. США США |

| Плохо противостоит силам природы и требует дополнительного ремонта. | Лучше противостоит стихиям и силам природы и требует меньше обслуживания. |

| Хотя изначально они широко использовались, сегодня они чаще используются в небольших проектах, ненесущих стенах, строительстве каминов или ям, а также в ландшафтном дизайне. | Используется в малых и крупных строительных проектах, а также в ландшафтном дизайне, а также в подпорных и садовых стенах. |

Заключение

Сделать выбор между шлакоблоками или бетонными блоками сегодня не так сложно, поскольку блоки, в которых в качестве заполнителя используется зола, не очень распространены. Однако термин «зола» обычно используется для обозначения легких блоков низкой плотности группы 2 с содержанием золы от 25 до 40%. Для структурных несущих бетонных блоков рекомендуются блоки группы 1 или 3.

Мы надеемся, что вы лучше понимаете, чем шлакоблоки отличаются от бетонных блоков, а также их различные области применения. Если вы нашли статью полезной или интересной, пожалуйста, поделитесь ею с другими. Как всегда, мы ценим ваши комментарии и предложения.

Если вы нашли статью полезной или интересной, пожалуйста, поделитесь ею с другими. Как всегда, мы ценим ваши комментарии и предложения.

Евгений Сокол

Евгений большую часть своей жизни занимался своими руками и любит творить, вдохновляя на творчество других. Он страстно интересуется обустройством дома, ремонтом и деревообработкой.

Типы бетонных блоков, используемых в строительстве

Существуют две основные категории бетонных блоков: пустотелые и полнотелые. Оба этих типа бетонных блоков обычно используются при возведении стен, но могут использоваться и для других целей.

Не все полнотелые бетонные блоки полностью сплошные, как вы увидите, но они более прочные, чем пустотелые блоки. Ниже мы обсудим различные типы бетонных блоков, также известных как блоки бетонной кладки или CMU.

Вы, вероятно, знакомы с бетонными блоками из вашего местного хозяйственного магазина, где вы, возможно, слышали, что некоторые из них называются шлакоблоками. Это связано с тем, что шлакоблоки изначально частично изготавливались из шлака, оставшегося при сжигании угля (часто на угольных электростанциях). Шлаки использовались вместо песка и гравия в бетоне, в результате чего шлакоблоки были легче и менее прочны.

Это связано с тем, что шлакоблоки изначально частично изготавливались из шлака, оставшегося при сжигании угля (часто на угольных электростанциях). Шлаки использовались вместо песка и гравия в бетоне, в результате чего шлакоблоки были легче и менее прочны.

Термины «бетон» и «цемент» также часто путают. Цемент – это компонент, используемый для изготовления бетона. Другие материалы, такие как песок, гравий и камень, составляют примерно три четверти того, что содержится в бетоне. Цемент — порошок, образованный из глины, известняка и других веществ — смешивается с водой и добавляется в смесь для создания бетона.

История бетона на самом деле начинается с природного цемента, который образовался в результате реакции между известняком и горючим сланцем. Впервые он был обнаружен на территории современного Израиля, и считается, что ему около 12 миллионов лет. Цемент использовался для строительства всего, от Великой Китайской стены до римского Колизея.

Бетонные блоки являются альтернативным кирпичной кладке строительным материалом со своими преимуществами и недостатками. Поскольку бетонные блоки больше, чем кирпичи, в растворных швах требуется меньше цемента, чтобы скрепить их вместе. Однако из-за содержания влаги и большего размера бетонные блоки более склонны к смещению и растрескиванию при смещении фундамента, чем кирпичи.

Поскольку бетонные блоки больше, чем кирпичи, в растворных швах требуется меньше цемента, чтобы скрепить их вместе. Однако из-за содержания влаги и большего размера бетонные блоки более склонны к смещению и растрескиванию при смещении фундамента, чем кирпичи.

В строительной отрасли используются два основных типа бетонных блоков: пустотелые и полнотелые. Полностью цельные блоки часто используются для таких проектов, как мощение, где важны стабильность и долговечность. Вы бы не хотели пытаться ходить по асфальту, полному дыр.

Пустотелые блоки, имеющие отверстия, занимающие более четверти (а обычно и более половины) их площади поперечного сечения, применяются при возведении межевых ограждений и других крупных сооружений. Отверстия делают их легче и могут быть полезны при прокладке через них проводки или трубопровода. Вы также можете пропустить арматуру через отверстия для большей устойчивости.

Полые бетонные блоки

Пустотелые бетонные блоки бывают трех марок:

- Марка А имеет минимальную плотность 1500 кг/м3.

- Марка B имеет плотность менее 1500 кг/м3.

- Марка C имеет плотность более 1000 кг/м3.

Классы A и B используются для несущих стен из бетонных блоков, а класс C используется для ненесущих стен.

Полые блоки бывают нескольких типов, которые подробно описаны ниже.

Полнотелые бетонные блоки

Полнотелые бетонные блоки выглядят как серые кирпичи, но обычно крупнее. Они хороши для создания стен, которые обеспечивают защиту от элементов, таких как сильный ветер.

Их также можно использовать для таких проектов, как садовые стены и цветочные горшки, подпорные стены, фундаменты, ступени и кострища.

Полнотелые бетонные блоки обычно тяжелее пустотелых блоков, но они могут быть дешевле.

Типы пустотелых бетонных блоков Пустотелые бетонные блоки бывают различных размеров, например, 100 мм x 200 мм x 400 мм, 150 мм x 200 мм x 400 мм и 200 мм x 200 мм x 400 мм. . Эти блоки чаще всего серые, но также могут быть разных цветов, включая коричневый и темно-красный. Вот несколько вариантов, доступных для вас.