Как металл покрыть цинком: Цинкование металла своими руками, оцинковка в домашних условиях

Цинкование металла своими руками, оцинковка в домашних условиях

Оцинковка металла в современном автомобиле – это возможность защитить поверхность кузова от коррозии. Цинкование металла своими руками в домашних условиях – вполне осуществимая задача.

Существуют определенные виды металла, которые при контакте с воздушной средой образуют защитную пленку на поверхности. Она оберегает материал от воздействия окружающей среды и предотвращает коррозию. На металле, который применяется для производства авто, пленка слабая, поэтому не способна защитить изделие от разрушений.

Методы обработки в промышленных условиях

Создать дополнительную защиту от коррозии можно несколькими способами, например, покрыть изделия оловом или цинком. Оцинкование материала – довольно простая задача и ее легко можно сделать своими руками. Обработка деталей, например, для машины, защитит поверхность изделий от прямого контакта с воздухом, что предотвращает окисление поверхности. Обработка металла цинком возможна несколькими способами:

Обработка металла цинком возможна несколькими способами:

- Горячее и холодное цинкование.

- Гальваническое.

- Газо-термическое.

- Термодиффузионное.

При обработке материала одним из этих способов, длительность и температура процесса влияют на толщину формируемого слоя защитной поверхности.

Технология горячего цинкования

Такой способ обработки металла – один из самых эффективных. Цинк долгое время остается на поверхности и надежно защищает от коррозии. Недостаток такой обработки в том, что эта технология вредна для окружающей среды, поскольку материал обрабатывается химическим путем. Цинкование металла горячим способом состоит из нескольких последующих процессов:

- Подготовка. Поверхность деталей необходимо обезжирить, а затем выполнить травление металла.

- Обработка. Деталь для машины после подготовки необходимо промыть и высушить.

- Цинкование. Изделие опускают в бак, где находится расплавленный цинк.

Этот способ обработки, несмотря на его эффективность, обладает существенными недостатками:

- Оцинковка металла требует специального оборудования и емкостей.

- Невозможность обработки изделий больших размеров, например, кузова авто.

Технология холодного цинкования

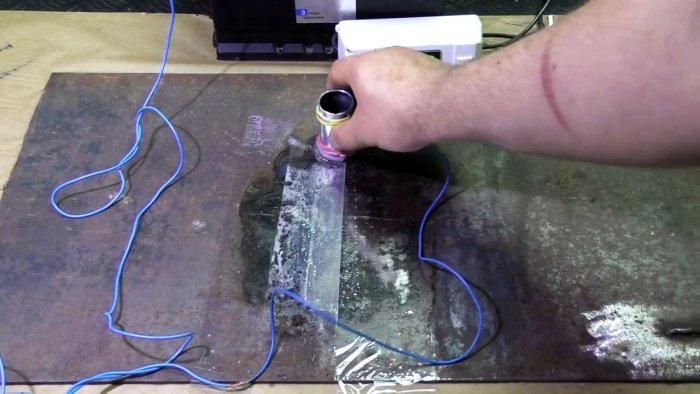

Оцинковать элементы автомобилей данным способом довольно просто. Обработка поверхности осуществляется при помощи специальной краски, содержащий цинк. Поверхность металла окрашивается краской с цинком обычным методом покраски: кистью, валиком или краскопультом.

Использование порошковой краски, содержащий цинк, и распылителя упрощает цинкование автомобиля. Краскопульт позволяет обработать полностью всю поверхность кузова, в том числе и труднодоступные места. Такой метод чаще всего используется для нанесения защитного покрытия на изделия, которые сложно обработать горячим способом. Кузов авто – именно такой случай. Этот метод также применяется для обработки уже ранее оцинкованного металла.

Технология гальванического цинкования

Гальваническое нанесение цинка подразумевает под собой обработку металла с помощью электрохимического воздействия. Обработка таким методом позволяет добиться на поверхности изделия гладкого и тонкого защитного слоя. Чтобы цинк закрепился на поверхности, например, кузова авто, изделия помещают в специальную емкость, в которой расположена цинковая пластина. После этого в емкость подводится электричество, в результате чего цинк с поверхности пластины переходит на корпус машины, образуя защитный слой.

Обработка таким методом позволяет добиться на поверхности изделия гладкого и тонкого защитного слоя. Чтобы цинк закрепился на поверхности, например, кузова авто, изделия помещают в специальную емкость, в которой расположена цинковая пластина. После этого в емкость подводится электричество, в результате чего цинк с поверхности пластины переходит на корпус машины, образуя защитный слой.

Метод газо-термического цинкования

Этот способ нанесения защитного стоя отлично подходит для кузова больших автомобилей, которые невозможно обработать с помощью обычных способов.

Цинк наносится на поверхность кузова авто с помощью сильного газового потока. Применение этого метода требует последующее нанесение краски, поскольку цинк ложится на поверхность неравномерно, не заполняет всю поверхность автомобиля. Но, несмотря на это, такой способ создания защиты обеспечивает надежное покрытие. Оно защищает авто как от воздушного воздействия, так и обеспечивает надежную защиту от коррозии во влажных условиях.

Оно защищает авто как от воздушного воздействия, так и обеспечивает надежную защиту от коррозии во влажных условиях.

Метод термодиффузионного цинкования

Оцинковка кузова авто данным методом сопряжена с использование высоких температур. При температуре примерно в 2,6 тысячи градусов цинк расщепляется на атомы, которые оседают на деталях машины. Преимущество метода в том, что с помощью него можно добиться толстого защитного слоя.

Процесс нанесения защитного материала на кузов машины осуществляется в специальной закрытой камере. На изделие наносится порошковый цинк, после чего происходит нагрев всей камеры. Это можно осуществить только в промышленных условиях, поэтому выполнить нанесение цинка своими руками дома у вас не получится.

Оцинковка в домашних условиях

Гальванический метод

Гальваническое нанесение защитного слоя, например, на детали авто можно осуществить в домашних условиях. Для этого вам понадобится автомобильный аккумулятор или блок питания с характеристиками 2– 6A, а также напряжением от 6 до 12 вольт. Чтобы выполнить гальваническое формирование защитного слоя, вам нужно иметь электролит. Для изготовления электролита своими руками нужно сделать раствор, используя следующие ингредиенты:

Для этого вам понадобится автомобильный аккумулятор или блок питания с характеристиками 2– 6A, а также напряжением от 6 до 12 вольт. Чтобы выполнить гальваническое формирование защитного слоя, вам нужно иметь электролит. Для изготовления электролита своими руками нужно сделать раствор, используя следующие ингредиенты:

- 400 грамм сернокислотного цинка.

- 100 грамм сернокислотного аммония или магния.

- 30 грамм уксуснокислого натрия.

- 2 литра обычной воды.

Приготовив дома такой раствор, можно провести оцинкование металлических деталей машины. Вместо описанного раствора подойдет также и жидкость с аккумулятора вашего автомобиля. В качестве емкости для состава пригодна обычная стеклянная банка. Процесс оцинковки гальваническим методом дома выглядит так:

- Очистка и обезжиривание детали автомобиля.

- Погружение заготовки на несколько секунд в серную кислоту.

- После повторной промывки материал помещается в емкость для последующего цинкования.

- Положительный контакт от аккумулятора или блока питания закрепите на цинковой пластине.

- Отрицательный контакт прикрепить следует на заготовку.

- После этого поместите пластину из цинка и деталь авто в емкость с раствором и оставьте на 30 – 40 минут.

Метод холодного цинкования

Провести цинкование деталей машины можно и при помощи метода холодной оцинковки. Для этого метода необходимо приобрести специальную краску с содержанием цинка. Она – двухкомпонентная, поэтому перед процессом оцинковки делателей компоненты краски необходимо смешать вместе. Набор из цинкового порошка и связующего элемента нужно смешать в пропорции 3 к 1 или 1 к 1. После смешивания краски, при положительной температуре воздуха нанесите состав на деталь от машины. Холодный метод очень простой и его легче всего провести дома.

Цинкование в домашних условиях: как оцинковать металл своими руками

12Ноя

Содержание статьи

- Общие сведения

- Процесс обработки цинком

- Для чего на сталь наносят слой цинка

- Технология цинкования металла

- Как ржавеет

- Плюсы

- Виды и способы цинкования металла

- Холодная оцинковка

- Горячая оцинковка

- Гальваническое цинкование металла электролизом – невозможно в домашних условиях

- Термодиффузионная оцинковка/a>

- Как покрыть цинком металл газотермическим методом

- Таблица 1.

Сравнение цинка с другими металлами

Сравнение цинка с другими металлами - Таблица 2. Сравнение цинка с цветными металлами

- Заключение и видео

Коррозия – это разрушение целостности верхнего слоя любого металлического материала, а затем, если не предупредить ее развитие, то и более глубокие структуры. В промышленности создали метод, который позволяет покрыть изделия защитной пленкой. Она спасает от проникновения влаги, а также от сильного воздействия кислорода. Таким образом, не происходят вредные реакции. В статье мы расскажем о горячем и холодном цинковании металла дома, как цинковать в домашних условиях и виды оцинкования своими руками.

Общие сведения

Оцинковка – процесс покрытия поверхности металлической детали или целой конструкции определенными веществами, которые защищают ее от внешних разрушающих сил (не физических, а только химических). В основу вещества добавляют цинк. Именно он обладает вышеперечисленными свойствами. Отсюда и название технологии. Достоинства обработанных изделий:

- повышенная прочность, однако, это не спасет от удара;

- меньшая восприимчивость к температурным перепадам;

- агрессивные вещества (химикаты, моющие средства, растворители) не причиняют большого вреда;

- продленный эксплуатационный период без потери качеств;

- анет окисления и ржавления.

Видео: Гаражное цинкование

Процесс обработки: как покрыть цинком

Он востребован во всем мире и применяется на крупносерийном и мелкосерийных производствах, а также многие люди, желающие продлить срок годности купленной продукции, пытаются сами создать специализированный раствор, чтобы им покрыть все необходимые поверхности. Делается это в первую очередь для того, чтобы сделать барьер между металлом и кислородом. Именно он окисляет верхний слой, что впоследствии приводит к появлению ржавчины. Процедура может быть горячая или холодная, о способах поговорим ниже. Но в целом она низкозатратная из-за простоты работы, а также благодаря невысокой себестоимости химического вещества.

Для чего на сталь наносят слой цинка

При эксплуатации в повышенной влажности воздуха (например, любой автомобиль) происходят первые коррозийные этапы. Оцинкованное покрытие может предотвратить это. Объяснение следующее: элемент в растворе, которым покрывается поверхность, создает со стальным изделием гальваническую пару, среди которой доминирующее значение будет у первого вещества, так как отрицательных электронов в заряде у него больше. При химических процессах окисления (реакция все же происходит) страдает этот верхний слой, но никак не сама сталь, фактически пропитка берет удар на себя. Но так как любая защита имеет тенденцию к разрушению, то и у оцинковки есть срок годности. Занимает он продолжительное время. А если и будет небольшая брешь, то при соприкосновении с водой произойдет еще одна реакция, где на ее месте появиться гидроксид цинка, который выполняет те же барьерные функции. Кроме барьера от взаимодействия с влагой и воздухом, раствор защищает от электрохимического влияния.

Объяснение следующее: элемент в растворе, которым покрывается поверхность, создает со стальным изделием гальваническую пару, среди которой доминирующее значение будет у первого вещества, так как отрицательных электронов в заряде у него больше. При химических процессах окисления (реакция все же происходит) страдает этот верхний слой, но никак не сама сталь, фактически пропитка берет удар на себя. Но так как любая защита имеет тенденцию к разрушению, то и у оцинковки есть срок годности. Занимает он продолжительное время. А если и будет небольшая брешь, то при соприкосновении с водой произойдет еще одна реакция, где на ее месте появиться гидроксид цинка, который выполняет те же барьерные функции. Кроме барьера от взаимодействия с влагой и воздухом, раствор защищает от электрохимического влияния.

Видео: Оцинковка в домашних условиях

Технология цинкования металла

Полное покрытие раствором возможно в условиях наличия емкости и оборудования, построенного из такого материала, который противостоит агрессивной среде. Процедура происходит в несколько этапов:

Процедура происходит в несколько этапов:

- Подготовка. Поверхность полностью очищается, обрабатывается, снимается весь жир и другие пятна, при необходимости производится зачистка или шлифование до ровной плоскости. Затем поверхностный слой удаляется путем травления (посредством электролиза или кислой среды – серной кислоты). От этих манипуляций на верхней части детали образуется пленочка из оксидов. Она отлично соединяется с цинком. Затем нужно качественно высушить заготовку.

- Нанесение цинкового покрытия на металл. Сплав расплавляют до однородного жидкого состояния, нагревая его до температуры в 450 градусов (что немного выше его удельной теплоты плавления). Затем в эту емкость-бассейн погружают изделие. Вытаскивать его можно исключительно после того, как вы убедитесь, что все даже мельчайшие отверстия, углы, щели были обработаны. Так как в обратном случае разрушение начнется именно с них.

- Сушка. Воздействие теплым или холодным воздухом не рекомендуется. Лучше всего, если заготовка будет высыхать в комнате.

Так как оцинковать деталь из металла в домашних условиях своими руками можно только при наличии специальной ванны, которая должна иметь возможность быстрого подключения тока, то разделим их на:

- крупногабаритные;

- среднегабаритные;

- малогабаритные.

Как ржавеет

Ржавление складывается из трех воздействий: воздуха, воды и агрессивных сред. При этом они вступают в химические реакции, разрушая целостность молекулярных связей. В результате появляются сначала небольшие, глазом незаметные дырочки, что может выглядеть как шершавость, а затем образуются отверстия. При этом нужно различать окисление – это начальный этап на верхних слоях, и коррозию, то есть более серьезные нарушения в структуре, появление дыр. Чем сильнее влага и больше агрессоров, тем быстрее происходит процесс, это предотвратит только цинкование мелких деталей металла в домашних или промышленных условиях. Рассмотрим достоинства применения метода.

Плюсы

- Ровная поверхность, отсутствие шероховатость, блеск даже без верхнего покрытия.

- Длительной период эксплуатации.

- Долгое время не будет ржавления.

- Простота обработки таким способом – он не требует трудного оборудования, сильного электрического напряжения или дорогостоящих компонентов.

Но при этом необходимо помнить, что вдыхание паров цинка или попадание вещества в организм другим приемом может привести к отравлению. Поэтому нельзя нагревать питьевую воду в оцинкованных ведрах (переносить можно, но только не повышая температурный режим) или производить другие манипуляции с пищей (для себя или животных), при этом нагревая изделие.

Видео: Оцинковка своими руками

Виды и способы цинкования

Эффективность будет обусловлена таким понятием как адгезия, то есть способностью цинкового покрытия прикрепиться к верхнему металлическому слою. Не каждый материал имеет возможность адгезировать с цинком, поэтому для различных сплавов применяют разные процедуры. Также выбор зависит от:

Также выбор зависит от:

- способов эксплуатации;

- требуемых защитных свойств;

- толщины сформированного слоя.

Рассмотрим подробнее варианты.

Холодный способ

За последнее десятилетие это стало инновационной разработкой, потому что дало возможность получать высококачественный результат без дополнительных финансовых затрат. Отсутствие необходимости дорогостоящего оборудования привело к тому, что можно сделать оцинковку деталей из металла в домашних условиях своими руками – цинкование будет проходить холодным методом. Это стало возможно, когда изобрели «Цинконол». Это раствор, красящее вещество, которое содержит более 90 процентов цинка. А оставшиеся части содержат ингредиенты, отвечающие за то, что он останется до нанесения в жидком состоянии, а затем достаточно скоро схватится. Красить элементы можно вручную – кисточкой, валиком, краскопультом. Последний – оптимальный вариант, когда нужно защитить от ржавления статичные конструкции, которые сложно или невозможно снять. Часто «Цинконол» применяют в автосервисах при восстановительных работах с кузовом. Результаты оцинкования — покрытия металла цинком в домашних условиях будут хорошими, единственное отличие – недостаточная устойчивость к механическим воздействиям, но их можно компенсировать слоем краски.

Часто «Цинконол» применяют в автосервисах при восстановительных работах с кузовом. Результаты оцинкования — покрытия металла цинком в домашних условиях будут хорошими, единственное отличие – недостаточная устойчивость к механическим воздействиям, но их можно компенсировать слоем краски.

Горячая оцинковка

Это самый старый способ, он же является наиболее эффективным. Его этапы мы рассматривали выше, основная задача – расплавить вещество и погрузить в него металлоконструкцию. Достигаются наивысшие технические качества, но используется метод реже, чем холодный. Это объясняется негативным воздействием на окружающую среду. Еще один недостаток – чтобы полностью обрабатывать неразъемные конструкции большого размера требуется очень массивная ванна, а также много сырья. Но большинство линий электропередач покрыты именно таким старым приемом.

Видео по теме:

Гальваническое электрохимическое цинкование металла электролизом – своими руками невозможно в домашних условиях

Плюсы – высокая точность, до начала процедуры вы уже точно знаете, какая толщина будет у образуемого слоя. Еще одно достоинство – это привлекательный внешний вид изделия, исключительная гладкость. Нет пузырьков воздуха или прочих посторонних помех. Сталь и цинк соединяются на уровне молекул, так что адгезия у них полная, можно говорить даже о диффузии материалов. Происходит процедура так. Ванна наполняется электролитом. В раствор, хорошо проводящий ток, помещается конструкция. Подключается электричество. Здесь важно точно выбрать напряжение и длительность сеанса.

Еще одно достоинство – это привлекательный внешний вид изделия, исключительная гладкость. Нет пузырьков воздуха или прочих посторонних помех. Сталь и цинк соединяются на уровне молекул, так что адгезия у них полная, можно говорить даже о диффузии материалов. Происходит процедура так. Ванна наполняется электролитом. В раствор, хорошо проводящий ток, помещается конструкция. Подключается электричество. Здесь важно точно выбрать напряжение и длительность сеанса.

Как сделать термодиффузионную оцинковку металла в домашних условиях

Сокращенно – ТДЦ. Трудная в исполнении, возможная только в производственных цехах, операция. В замкнутый бокс помещают заготовку. Рядом располагают цинк в сухом состоянии. Нагревают помещение до 2600 градусов. При повышенной температуре происходит изменение агрегатного состояния вещества (из твердого в парообразное), и пары оседают на стенках изделия слоем более 15 мкм, что больше, чем при других способах.

Как покрыть цинком металл газотермическим методом

Основной прием – напыление. То есть смесь, которой нужно обработать поверхность, растворяется в другом газообразном веществе так, что вместе с ним наносится на заготовку. Частицы ударяются на большой скорости и как бы «налипают» на наружную сторону. При этом, так как это все делается неравномерно и быстро, не появляется гладкий и ровный слой. Он, наоборот, скорее напоминает чешую и состоит из небольших неровностей, ощутимых для прикосновения. По этой причине обязательно нужно сверху покрасить деталь. Это хороший вариант, сохраняющий свои основные защитные свойства, но применяется в основном тогда, когда нет возможности использовать горячую оцинковку или электролиз.

То есть смесь, которой нужно обработать поверхность, растворяется в другом газообразном веществе так, что вместе с ним наносится на заготовку. Частицы ударяются на большой скорости и как бы «налипают» на наружную сторону. При этом, так как это все делается неравномерно и быстро, не появляется гладкий и ровный слой. Он, наоборот, скорее напоминает чешую и состоит из небольших неровностей, ощутимых для прикосновения. По этой причине обязательно нужно сверху покрасить деталь. Это хороший вариант, сохраняющий свои основные защитные свойства, но применяется в основном тогда, когда нет возможности использовать горячую оцинковку или электролиз.

Таблица 1. Сравнение цинка с другими металлами

| Свойства металлов | Медь | Никель | Свинец | Олово | Цинк |

| Плотность, г/см3 | 8,93 | 8,9 | 11,37 | 7,29 | 7,1 |

| Температура | |||||

| плавления, С | 1084 | 1455 | 327 | 231 | 419 |

| кипения, С | 2360 | 3075 | 1755 | 2270 | 906 |

| Твердость по Бринеллю, кг/мм2 | 36,8 | 95 | 3 | 5 | 35 |

Теплопроводность, кал/см. сек, град сек, град | 0,94 | 0,14 | 0,08 | 0,15 | 0,27 |

Таблица 2. Сравнение цинка с цветными металлами

| Свойства металлов | Медь | Никель | Свинец | Олово | Цинк |

| Плотность, г/см3 | 8,93 | 8,9 | 11,37 | 7,29 | 7,1 |

| Температура | |||||

| плавления, С | 1084 | 1455 | 327 | 231 | 419 |

| кипения, С | 2360 | 3075 | 1755 | 2270 | 906 |

| Твердость по Бринеллю, кг/мм2 | 36,8 | 95 | 3 | 5 | 35 |

| Теплопроводность, кал/см.сек, град | 0,94 | 0,14 | 0,08 | 0,15 | 0,27 |

Заключение и видео

В статье мы рассказали, как покрыть цинком железо в домашних условиях, а также в промышленных цехах, особенности метода и технологии. Если вы не уверены, что соблюдены все меры безопасности, то не стоит делать оцинковку деталей из металла своими руками в домашних условиях, так как пары вещества могут негативно повлиять на ваше здоровье.

Если вы не уверены, что соблюдены все меры безопасности, то не стоит делать оцинковку деталей из металла своими руками в домашних условиях, так как пары вещества могут негативно повлиять на ваше здоровье.

Видео: Технология цинкования

Обращайтесь в ООО «Роста», если вы решили купить приспособления для промышленного пользования. У нас в наличии и на заказ имеются ручные и полуавтоматические ленточнопильные станки, а также маятниковые, вертикальные и двухстоечные агрегаты. Цена на товары снижена в 1.5 — 2 раза по сравнению с зарубежными аналогами. Чтобы уточнить интересующую вас информацию, свяжитесь с менеджерами, мы с радостью поможем в выборе оборудования.Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по контактным номерам телефона. Они ответят на все ваши вопросы.

Способы цинкования металла

Черный металл

- Статьи

- Rating:

Отправить заявку 24/7

Пожалуйста, оцените Оценка 1Оценка 2Оценка 3Оценка 4Оценка 5Железо и сталь — это материал из которого изготовлен скелет современной технологической цивилизации. Но — увы! — и у стальной основы нашей цивилизации есть свое уязвимое место. Оно называется коррозия, от которой железо и сталь не имеют той естественной защиты, какой является оксидная пленка для многих цветных металлов — олова, цинка или алюминия.

Но — увы! — и у стальной основы нашей цивилизации есть свое уязвимое место. Оно называется коррозия, от которой железо и сталь не имеют той естественной защиты, какой является оксидная пленка для многих цветных металлов — олова, цинка или алюминия.

Сталь нуждается в защите от коррозии — и лучшей защитой для нее будет цинкование. (или оцинковка). Оцинкованный лист прослужит гораздо дольше обычного стального.

Почему именно цинк?

Прежде всего потому, что цинк достаточно распространен и недорог, сам по себе коррозии практически не поддается, плавится при не очень высокой температуре (около 420 градусов, что гораздо ниже температуры плавления железа), обладает приемлемой прочностью. И при этом — что важно! — имеет стационарный электрический потенциал -0,76 В., то есть гораздо более отрицательный, чем у железа.

Благодаря этому своему свойству, цинк, даже при нарушении целостности покрытия и под воздействием электролитов, будет в возникающих электрохимических реакциях играть роль анода. То есть станет медленно растворяться, защищая этим от электрохимической коррозии стальную основу конструкции. В общем — даешь цинковые покрытия! Вот только какими способами их наносить? Это достаточно интересный вопрос, поскольку способов таких несколько — и у каждого из них есть свои плюсы и минусы. Рассмотрим их…

То есть станет медленно растворяться, защищая этим от электрохимической коррозии стальную основу конструкции. В общем — даешь цинковые покрытия! Вот только какими способами их наносить? Это достаточно интересный вопрос, поскольку способов таких несколько — и у каждого из них есть свои плюсы и минусы. Рассмотрим их…

Горячее цинкование

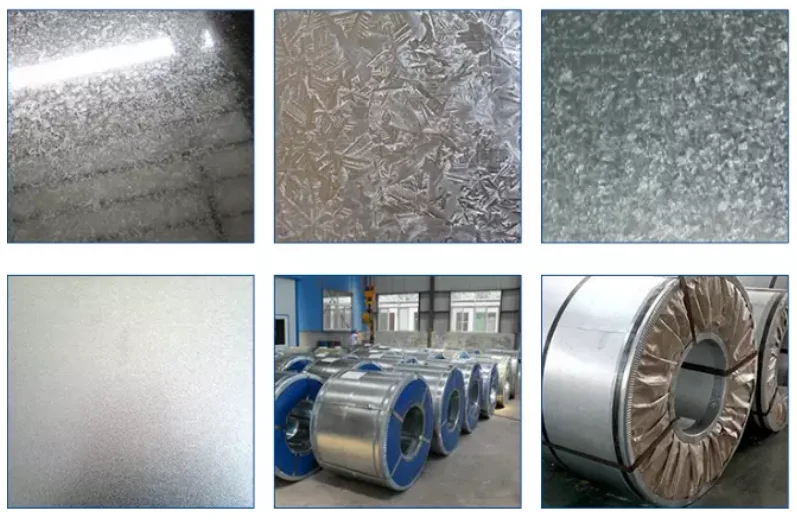

Это самый, на первый взгляд, простой и надежный метод создания цинковой пленки на изделиях их чугуна и стали: эти предметы просто погружают в расплав цинка, а потом вынимают уже покрытыми слоем цинка толщиной от 40 до 80 микрон — то есть достаточно плотным и износостойким.

Однако не все так просто: для того, чтобы цинковая пленка надежно «зацепилась» на поверхности черного металла, эта поверхность должна быть тщательно очищена и офлюсована (то есть покрыта составом, который должен предотвратить ее окисление до соприкосновения с расплавом цинка, и обеспечить надежную адгезию цинковой пленки).

При этом нужно иметь в виду, что расплавленный цинк застывает довольно быстро и может поэтому образовывать наплывы до 1 мм. толщиной, что нежелательно в тех случаях, когда на поверхность оцинкованных изделий есть резьба. Кроме того, сама технология накладывает ограничения на размеры изделий, которые мы хотим оцинковать таким способом — они не могут быть больше, чем ванны с расплавом цинка (а они не могут очень большими по определению).

толщиной, что нежелательно в тех случаях, когда на поверхность оцинкованных изделий есть резьба. Кроме того, сама технология накладывает ограничения на размеры изделий, которые мы хотим оцинковать таким способом — они не могут быть больше, чем ванны с расплавом цинка (а они не могут очень большими по определению).

Холодный метод цинкования

В отличии от горячего цинкования, его холодный вариант никак не связан с размерами цинкуемых деталей и поверхностей, поскольку он состоит в нанесении на них электролитических растворов цинка в различных летучих жидкостях. Такие растворы (гальванол, цинотан, цинотерн, цинкнол) наносятся на стальную поверхность из пульверизатора: растворитель высыхает, а цинковое покрытие остается — причем «садится» оно на поверхность стали очень надежно, с высокой адгезией. При этом покрываемую поверхность не нужно флюсовать, ее достаточно просто очистить от ржавчины и грязи.

Холодный метод цинкования хорош своей простотой

и применимостью для работ на открытом воздухе. Но внешний вид покрытой таким способом стали будет просто матово-серым без металлического блеска.

Но внешний вид покрытой таким способом стали будет просто матово-серым без металлического блеска.

Поэтому холодное цинкование лучше всего использовать как «покрытие под покраску».

Гальванический метод цинкования

Зато гальванический метод цинкования придает оцинкованой поверхности чрезвычайно привлекательный вид.

Он состоит в том, что через ванну с электролитом течет ток, причем анодом служат цинковые пластины, а катодом — изделия из стали. Под действием тока цинк растворяется в электролите, и его ионы оседают на железе. В результате получается тонкая (от 4 до 20 микрон) пленка, которая не только защищает сталь от коррозии, но и придает поверхности эстетичный внешний вид. Поверхность, покрытая гальваническим цинком может приобрести (в зависимости от своей толщины) сине-голубой, светло-серый или матово-белый металлический блеск. Главными достоинствами такого покрытия будет равномерность его толщины по всей покрываемой поверхности.

Но за этими плюсами идут и свои минусы: тонкое и красивое гальваническое покрытие будет не стойким к истиранию, а увеличение его толщины будет чревато тем, что сталь в процессе гальваники может приобрести заодно и т. н. «водородную хрупкость». Тем не менее, гальваническое цинкование. в силу своей малой себестоимости очень часто используется для антикоррозионной защиты разных видов крепежа, металлических изделий и декоративных элементов.

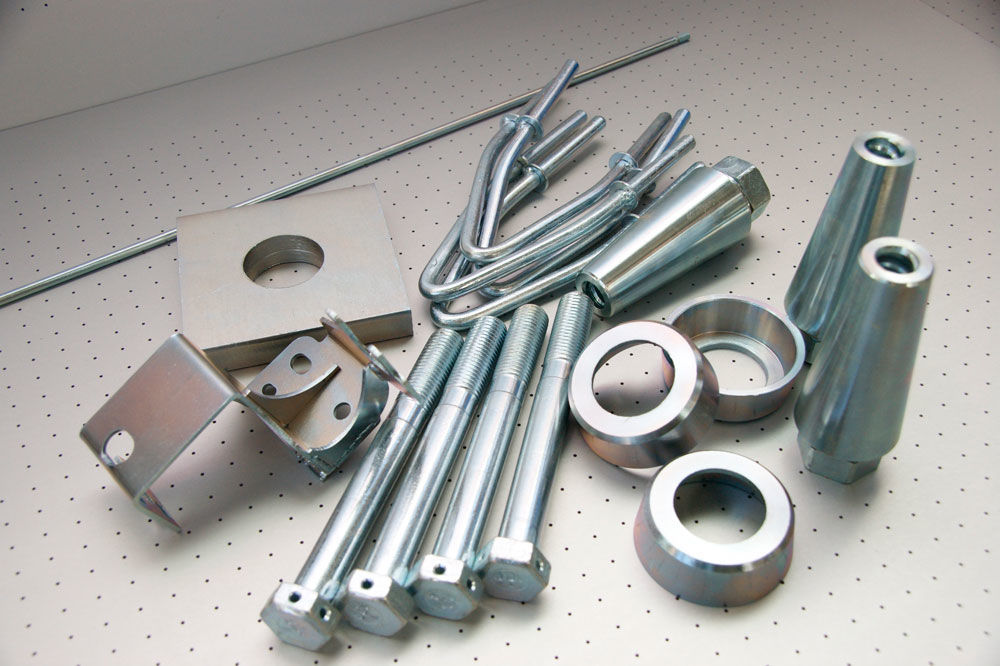

н. «водородную хрупкость». Тем не менее, гальваническое цинкование. в силу своей малой себестоимости очень часто используется для антикоррозионной защиты разных видов крепежа, металлических изделий и декоративных элементов.

Термодиффузное цинкование

Главного недостатка гальванического цинкования — «водородной хрупкости» позволяет избежать технология термодиффузионного цинкования.

Она основана на том, что цинк при определенных условиях может испаряться с поверхности цинксодержащего порошка и проникать в поверхностные слои железа, так что в результате образуется сложный сплав цинка с железом.

Такая диффузия становится возможной при

высокой (от 290 до 400 градусов) температуре и наличии электрического потенциала, при котором стальные изделия являются анодом.

Процесс термодиффузии производится во вращающемся контейнере при пониженном давлении (0,1 атмосферы) в восстановительной водородной атмосфере. На термодиффузное цинкование каждой партии крепежных метизов требуется от 90 до 180 минут.

В результате эти детали приобретут мышино-серый цвет — но вместе с ним и повышенную прочность поверхности и отменную устойчивость к коррозии ( в 3-5 раз лучшую, чем при гальваническом цинковании и в полтора-два — чем при горячей оцинковке).

При этом равномерность покрытия будет идеальной, а про адгезию такого покрытия говорить и смысла нет — оно просто «сливается» с черным металлом, так что отделить ее от него просто невозможно. Конечно, внешний вид оцинкованных таким способом метизов, большого эстетического удовольствия не доставляет, но от болтов, гаек, пружин и шурупов особой красоты и не требуется.

Недостаток же у термодиффузного цинкования только один, но существенный — в силу особенностей технологии применять ее можно только в отношении небольших по размеру предметов.

Газо-термическая оцинковка

В последнее время все более широко начинает использоваться еще один вариант нанесения цинкового покрытия — газо-термический. В этом случае цинк в виде тонкой проволоки или порошка подается к соплу специальной горелки, расплавляется в потоке раскаленного газа и мельчайшими каплями оседает на поверхность стального или чугунного изделия.

В принципе, такой метод можно было бы считать разновидностью горячего цинкования, если бы только капли расплавленного цинка, ударяясь о поверхность металла не деформировались, создавая «чешуйчатое» пористое покрытие.

Такое покрытие требует дополнительного слоя краски для заполнения микропор в слое цинка.

Это, конечно, недостаток, но зато такие комбинированные покрытия отличаются отличной адгезией и обладают устойчивостью в самых неблагоприятных условиях эксплуатации (в морской воде, частых атмосферные осадках, кислой среде и т.д.), где они могут сохраняться до 30 лет.

Видео по теме:

Популярные статьи

- Сравнение стальной и композитной арматуры

С появлением более современных синтетических материалов металлическ…

ЧИТАТЬ ДАЛЕЕ

- Сортамент гладкой арматуры и ее применение

Сталь.

..

..ЧИТАТЬ ДАЛЕЕ

- Выбор профнастила для кровли

В одной из предыдущих публикации мы детально рассказали о том, как …

ЧИТАТЬ ДАЛЕЕ

- Виды и использование сварной сетки

Сварная сетка – это «полотно», сформированное из …

ЧИТАТЬ ДАЛЕЕ

- Расчет веса стального шестигранника

Стальной шестигранник – одна из разновидностей сортового прок…

ЧИТАТЬ ДАЛЕЕ

- Виды труб для водопровода. Какие выбрать? Что учесть при монтаже?

Широкий ассортимент – палка о двух концах. С одной стороны он…

ЧИТАТЬ ДАЛЕЕ

- Сталь профнастила и варианты защитных покрытий

Профнастил, он же профлист, пользуется достаточно высоким спросом в…

ЧИТАТЬ ДАЛЕЕ

- Правильное крепление профлиста на крышу

Профлист, он же профилированный лист или профнастил, в последние го…

ЧИТАТЬ ДАЛЕЕ

- Что лучше, швеллер или двутавр? Какой прокат прочнее?

Двутавр и швеллер можно считать одними из самых популярных разновид.

..

..ЧИТАТЬ ДАЛЕЕ

- Стальная полоса как элемент заземляющего контура

С ростом количества разнообразной потребительской электроники в каж…

ЧИТАТЬ ДАЛЕЕ

- Метизы на все случаи жизни

Строго говоря, термин «метизы» (аббревиатура от «…

ЧИТАТЬ ДАЛЕЕ

- Расчет веса вязальной проволоки

Расчет веса проволоки, в основном, может потребоваться в двух ситуа…

ЧИТАТЬ ДАЛЕЕ

- Проверка качества и герметичности сварного шва труб и конструкций

К монтажу металлопроката предъявляются достаточно жесткие требовани…

ЧИТАТЬ ДАЛЕЕ

- Особенности использования швеллера при обвязке фундамента

Швеллер – это одна из разновидностей фасонного проката, отлич…

ЧИТАТЬ ДАЛЕЕ

- Гнутый стальной уголок: ГОСТ, виды, применение

Гнутый стальной уголок – не самый популярный, но все же доста…

ЧИТАТЬ ДАЛЕЕ

- Коррозия металла

Коррозия металла, в простонародье называемая ржавчиной, – это распа.

..

..ЧИТАТЬ ДАЛЕЕ

- Когда и зачем нужно использовать металлические трубы для прокладки кабелей и проводов

Трубный прокат имеет достаточно обширное применение, в том числе ис…

ЧИТАТЬ ДАЛЕЕ

- Доставка, приемка и правильное хранение арматуры

Стальная арматура является незаменимым атрибутом практически любого…

ЧИТАТЬ ДАЛЕЕ

- Технология резки металла лазером

…

ЧИТАТЬ ДАЛЕЕ

- Профнастил для всех

Профнастил…

ЧИТАТЬ ДАЛЕЕ

- Инструкция о порядке приемки продукции по количеству П-6

Утверждена постановлением Госарбитража при Совете Министров СССР от…

ЧИТАТЬ ДАЛЕЕ

- Колючая проволока для войны и мира

Для современного человека колючая проволока — предмет накрепко ассо…

ЧИТАТЬ ДАЛЕЕ

- Металлоконструкции

Современный индустриальный пейзаж нево…

ЧИТАТЬ ДАЛЕЕ

- Стальной рифленый лист: стандарты, виды, размеры, вес, использование

Рифленый лист – разновидность листового металлопроката, отлич.

..

..ЧИТАТЬ ДАЛЕЕ

- Металлопрокат — материалы и технологии

Металлопрокат — это строго говоря, тот самый материал который опред…

ЧИТАТЬ ДАЛЕЕ

- Бесшовные трубы — производство и применение

…

ЧИТАТЬ ДАЛЕЕ

- Характеристики и применение просечно-вытяжного листа

Ассортимент производимых металлоизделий, даже без учета типоразмеро…

ЧИТАТЬ ДАЛЕЕ

- Порошковая окраска металлических изделий

Окраска для металлических изделий — процедура совершенно необходима…

ЧИТАТЬ ДАЛЕЕ

- Сварочные электроды УОНИ: особенности, характеристики, использование

Современный рынок предлагает широкий выбор различной продукции для …

ЧИТАТЬ ДАЛЕЕ

- Пробивка отверстий в металле: особенности технологии

Пробивка отверстий в металле является одним из методов перфорации. …

ЧИТАТЬ ДАЛЕЕ

- Спецсталь: состав, изготовление, обработка

Новые отрасли промышленности, бурно развившиеся во второй половине .

..

..ЧИТАТЬ ДАЛЕЕ

- Проволока гост 3282-74

Стальная проволока — самое простое и широко известное изделие из м…

ЧИТАТЬ ДАЛЕЕ

- Рубка металла: от зубила до станка

Рубка металла – один из основных способов металлообработки, п…

ЧИТАТЬ ДАЛЕЕ

- Соединение швеллеров: способы и методика

За счет своей формы, имеющей перпендикулярные ребра жесткости, швел…

ЧИТАТЬ ДАЛЕЕ

- Металлическая сетка — виды и производство

Металлические сетки — один из наиболее востребованных видов стальны…

ЧИТАТЬ ДАЛЕЕ

- Монтаж профильной трубы: способы и необходимые принадлежности

Профильная труба – один из самых удобных вариантов металлоп…

ЧИТАТЬ ДАЛЕЕ

- Инструкция о порядке приемки продукции по качеству П-7

Утверждена постановлением Госарбитража при Совете Министров СССР от…

ЧИТАТЬ ДАЛЕЕ

- Зачем нужна стальная двутавровая балка?

…

ЧИТАТЬ ДАЛЕЕ

- Как марка стали бесшовных труб влияет на их применение

Использование любой разновидности металлоизделий зависит сразу от н.

..

..ЧИТАТЬ ДАЛЕЕ

- Катанка и проволока — производство и использование

Проволока — один из самых востребованных видов изделий из металла. …

ЧИТАТЬ ДАЛЕЕ

- Что такое сортовой металл, и чем он отличается от других

Всю массу выпускаемого производителями металлопроката можно раздели…

ЧИТАТЬ ДАЛЕЕ

- Профильная труба – материалы, производство, применение

Трубный металлопрокат предназначен не только для создания трубопров…

ЧИТАТЬ ДАЛЕЕ

- Технология соединения двутавров

Двутавр, он же …

ЧИТАТЬ ДАЛЕЕ

- Типы и марки сварочных электродов

Сварка металлов при помощи вольтовой дуги появилась в XIX веке и ст…

ЧИТАТЬ ДАЛЕЕ

- Производство и характеристики двутавровой балки

…

ЧИТАТЬ ДАЛЕЕ

- Способы цинкования металла

Железо и сталь — это материал из которого изготовлен скелет совреме…

ЧИТАТЬ ДАЛЕЕ

- Сварные трубы – технология, применение, достоинства

ХХI век – это век трубопроводов.

Труб для нефте- и газотранспортных…

Труб для нефте- и газотранспортных…ЧИТАТЬ ДАЛЕЕ

- Сортамент металлопроката: основные виды, определения и ГОСТы

Сортамент металлопроката, выпускаемого современной промышленностью …

ЧИТАТЬ ДАЛЕЕ

- Швеллер — использование и нагрузка

Швеллер — это один из видов фасонного стального проката. В поперечн…

ЧИТАТЬ ДАЛЕЕ

- Назад

- Вперёд

Недостаточно прав для комментирования

Спасибо за обращение! Заявка отправлена.

Процесс цинкования — Sharretts Plating Company

ОБНОВЛЕНИЕ (16.04.2021): SPC больше не занимается новым бизнесом в области цинкования. Пожалуйста, обратитесь к нашей странице покрытий, чтобы узнать о других покрытиях, которые мы предлагаем.

Ржавчина — злейший враг практически любого металла, и ее коррозионное воздействие может быть разрушительным. По данным НАСА, стоимость потерь, связанных с коррозией, для промышленности США составляет примерно 276 миллиардов долларов в год, а мировая цифра приближается к 1 триллиону долларов. Отрасли, наиболее сильно затронутые коррозией, включают производство, транспорт, правительство, коммунальные услуги и инфраструктуру.

Отрасли, наиболее сильно затронутые коррозией, включают производство, транспорт, правительство, коммунальные услуги и инфраструктуру.

Процесс, известный как цинкование, часто используется для защиты таких металлов, как железо и сталь, от безжалостных сил коррозии. Цинкование включает электроосаждение тонкого покрытия металлического цинка на поверхность другого металлического объекта, известного как подложка. Цинковое покрытие создает физический барьер, препятствующий проникновению ржавчины на нижележащую металлическую поверхность. Цинк выбран из-за его врожденной способности бороться с коррозией. На самом деле, цинк часто называют

Хотя использование соединений цинка началось более 2500 лет назад, производство металлического цинка впервые произошло в Индии примерно в 15 веке. Сегодня почти треть всего металлического цинка используется для гальванизации, которая представляет собой покрытие металлической поверхности для защиты от ржавчины. Цинкование является наиболее распространенным методом гальванизации.

Цинкование является наиболее распространенным методом гальванизации.

Покрытие цинком: биобезопасная альтернатива

Покрытие цинком является относительно новым процессом и не получило широкого распространения примерно до 19 века.80. До этого кадмий был предпочтительным металлом для гальванопокрытий в тех случаях, когда требовалась максимальная защита от коррозии. Однако кадмий является высокотоксичным веществом, способным оказывать кумулятивный отравляющий эффект в течение длительного периода времени.

Хотя цинк не может полностью сравниться с кадмием с точки зрения его антикоррозионных свойств, он рассматривается как более экологичная альтернатива. В наши дни использование кадмирования, как правило, ограничивается приложениями, где покрытие цинком не обеспечивает достаточную защиту от коррозии или требуются дополнительные уровни защиты. Однако использование кадмия в гальванических операциях должно соответствовать действующим экологическим нормам.

Пошаговый процесс цинкования

Цинкование — относительно сложный процесс, требующий высокого уровня знаний. Также требуется специальное оборудование и машины, в том числе выпрямитель, станция нанесения покрытия, вспомогательный резервуар для надлежащего растворения цинкового анода и резервуар. Вот краткий обзор того, как работает типичный процесс цинкования:

Также требуется специальное оборудование и машины, в том числе выпрямитель, станция нанесения покрытия, вспомогательный резервуар для надлежащего растворения цинкового анода и резервуар. Вот краткий обзор того, как работает типичный процесс цинкования:

- Подготовка и очистка поверхности — Очень важно тщательно очистить поверхность подложки перед нанесением покрытия. Любой мусор или загрязнения, остающиеся на поверхности, будут препятствовать надлежащей адгезии цинкового покрытия. Щелочной раствор моющего средства обычно используется для очистки поверхности, за которой следует обработка кислотой для удаления поверхностной ржавчины. Эта последняя процедура называется травлением.

- Приготовление гальванического раствора — Цинкование требует погружения подложки в специально приготовленный раствор электролита, который называется электролитической ванной. Ванна состоит из ионного раствора металлического цинка и различных химикатов, облегчающих процесс нанесения покрытия.

Они также помогают получить желаемые химические и физические свойства готового продукта. Конкретные типы растворов цинкового электролита включают:

Они также помогают получить желаемые химические и физические свойства готового продукта. Конкретные типы растворов цинкового электролита включают: - Кислотный цинк — Это широко используемая технология покрытия, известная своей высокой эффективностью, быстрым осаждением и превосходной кроющей способностью. Однако кислый цинк также обеспечивает плохую метательную способность и распределение толщины.

- Щелочной цинк — Обеспечивает меньшую эффективность покрытия, чем кислый цинк, и более низкую скорость электроосаждения, но обеспечивает лучшее распределение толщины и пластичность

- Выбор подходящей процедуры цинкования — После приготовления раствора детали готовы к цинкованию. Выбранный метод может включать нанесение покрытия на стеллажах, при котором более крупные детали прикрепляются к металлическим стеллажам, которые помещаются внутрь резервуара, содержащего ванну для покрытия. Детали остаются неподвижными во время нанесения покрытия.

Нанесение гальванического покрытия обычно используется для небольших деталей — вместо бака для гальванического покрытия детали помещаются внутрь бочки и вращаются, что обеспечивает более однородную отделку.

Нанесение гальванического покрытия обычно используется для небольших деталей — вместо бака для гальванического покрытия детали помещаются внутрь бочки и вращаются, что обеспечивает более однородную отделку. - Знакомство с электрическим током — Гальваническое покрытие также известно как электроосаждение, поскольку электрический ток используется для осаждения ионов металла на поверхность подложки. В случае цинкования подложка служит катодом. Постоянный ток, возникающий на аноде, вводится в ванну и течет к подложке. Затем ионы цинка осаждаются на поверхности. Ток течет от катода обратно к аноду, замыкая цепь.

- Процедура последующей обработки — После завершения процесса электроосаждения детали готовы к последующей обработке. Обычно это включает промывку деталей водой для удаления любых оставшихся загрязнений и остатков гальванического покрытия. В случае сильного загрязнения детали необходимо промыть несколько раз. Завершающим этапом является тщательная сушка оцинкованных деталей.

В ситуациях, когда требуется дополнительная защита от коррозии, в процесс последующей обработки может быть включено нанесение пассиваторов и герметиков.

В ситуациях, когда требуется дополнительная защита от коррозии, в процесс последующей обработки может быть включено нанесение пассиваторов и герметиков.

Факторы, влияющие на результаты цинкования

Существует множество факторов, которые могут повлиять на результат проекта по цинкованию, большинство из которых может эффективно управляться и контролироваться опытным поставщиком решений для обработки металлов. Некоторые факторы включают:

Плотность тока — Плотность постоянного тока, протекающего от анода к катоду, может оказывать существенное влияние на толщину цинкового покрытия. Чем выше плотность тока, тем больше толщина покрытия. Если плотность тока превышает практические пределы, вероятно, это приведет к морщинистой поверхности подложки.

Температура — Температура гальванической ванны также напрямую влияет на результат цинкования. Более высокие температуры ванны уменьшают диффузию водорода на катоде и увеличивают расход отбеливателей и других добавок.

Концентрация цинкового налета — Уровень концентрации цинка в гальваническом растворе влияет на яркость и текстуру гальванического продукта. Более высокие концентрации приведут к более шероховатой поверхности, а более низкие концентрации приведут к более яркому покрытию с мелкими кристаллами.

Другие контролируемые факторы, влияющие на результат цинкования, включают:

- Положение анода и катода

- Состояние поверхности подложки

- Перемешивание ванны (или его отсутствие)

- Использование добавок, таких как поверхностно-активные вещества и отбеливатели

- Концентрация ионов водорода

- Продолжительность фактического времени покрытия

- Степень фильтрации ванны цинкования

- Эффективность операции промывки

- Концентрация загрязняющих веществ и примесей в гальванической ванне

Нанесенное цинковое покрытие, как правило, будет тускло-серого цвета, хотя хроматы после обработки доступны в широком диапазоне цветов, включая желтый, синий, черный и оливково-серый. При желании детали с гальваническим покрытием можно покрасить. Чистое цинковое покрытие будет иметь твердость от половины до одной трети твердости стали.

При желании детали с гальваническим покрытием можно покрасить. Чистое цинковое покрытие будет иметь твердость от половины до одной трети твердости стали.

Как цинковое покрытие предотвращает коррозию?

Одним из наиболее важных преимуществ цинкования является то, что оно значительно повышает коррозионную стойкость подложки. Но как это происходит на самом деле? В дополнение к формированию физического барьера цинк служит жертвенным покрытием. Это означает, что цинковое покрытие будет подвергаться коррозии вместо металлической подложки, которую оно защищает.

Кроме того, цинк реагирует с кислородом в атмосфере с образованием оксида цинка. Оксид цинка впоследствии реагирует с водой с образованием гидроксида цинка, который связывается с диоксидом углерода, образуя тонкий слой карбоната цинка. Карбонат цинка прилипает к цинку на металле с покрытием, обеспечивая еще большую защиту от коррозии.

Цинкование приложений

Покрытие цинком имеет множество промышленных применений. Цинк может обеспечить антикоррозионное покрытие на более мелких металлических деталях, таких как гайки, болты, винты и крепежные детали. Как правило, большинство деталей оборудования покрыты цинком. Циновое покрытие также получило широкое распространение в автомобильной промышленности в качестве средства защиты таких деталей, как тормозные трубки, тормозные суппорты и компоненты усилителя рулевого управления.

Цинк может обеспечить антикоррозионное покрытие на более мелких металлических деталях, таких как гайки, болты, винты и крепежные детали. Как правило, большинство деталей оборудования покрыты цинком. Циновое покрытие также получило широкое распространение в автомобильной промышленности в качестве средства защиты таких деталей, как тормозные трубки, тормозные суппорты и компоненты усилителя рулевого управления.

Дополнительно цинкование применяется при производстве танков, БТР и другой тяжелой военной техники. Цинковое покрытие также может служить защитным грунтовочным покрытием перед покраской, так как оно способствует лучшей адгезии краски.

Другие преимущества цинкования

Цинковое покрытие обеспечивает превосходную защиту от коррозии. Другие ключевые причины выбора цинкового покрытия включают в себя:

- Низкая стоимость — Поскольку цинк можно найти в изобилии, он считается более рентабельным процессом покрытия, чем при использовании драгоценных металлов, таких как золото или палладий.

Это делает цинкование предпочтительным выбором для любой компании, которая внимательно следит за расходами.

Это делает цинкование предпочтительным выбором для любой компании, которая внимательно следит за расходами. - Повышенная прочность — Хотя цинк является относительно легким металлом, цинковое покрытие может увеличить прочность подложки.

- Наплавка с низким напряжением — Нанесение цинкового покрытия не создает чрезмерной нагрузки на металлическую деталь или компонент.

- Гибкость — Цинк совместим с широким спектром химических составов ванн, обеспечивая большую гибкость при настройке результатов покрытия. Цинк также поддается гальванике как в стойке, так и в барабане.

- Пластичность — Цинк является чрезвычайно пластичным металлом, что означает, что его можно растянуть в длинные тонкие нити без разрыва. Это позволяет легко придать цинку форму подложки.

- Устойчивость к высоким температурам — Цинк способен выдерживать температуры до 120°F, что позволяет снизить затраты на охлаждение.

- Борьба с водородным охрупчиванием — Цинковые покрытия менее подвержены развитию водородного охрупчивания, состояния, при котором металл становится хрупким из-за диффузии водорода в поверхность. Однако должны быть реализованы соответствующие процедуры по снижению водородного охрупчивания с помощью покрытия высокопрочных металлических крепежных изделий.

- Безвредность для окружающей среды — Цинкование считается относительно экологически безопасным процессом, особенно по сравнению с кадмиевым аналогом. Цинк также предлагает преимущество вторичной переработки.

- Эстетическая привлекательность — Цинкование может улучшить внешний вид железной или стальной детали или компонента. Введение цветов во время последующей обработки также может помочь вам настроить внешний вид готового продукта.

Когда следует избегать цинкования

Хотя у цинкования есть множество преимуществ, этот процесс подходит не для всех ситуаций. В частности, следует избегать цинкования критических стальных деталей, подвергающихся воздействию температур 500°F и выше. Его также не следует использовать в морской среде или морской воде, а также в тропических условиях — эти условия могут способствовать образованию объемной коррозии.

В частности, следует избегать цинкования критических стальных деталей, подвергающихся воздействию температур 500°F и выше. Его также не следует использовать в морской среде или морской воде, а также в тропических условиях — эти условия могут способствовать образованию объемной коррозии.

Не наносите цинковое покрытие на оборудование с движущимися частями, которые соприкасаются друг с другом. Цинковое покрытие также не следует использовать на изделиях или оборудовании, хранящихся в закрытых помещениях, подверженных сильной конденсации влаги.

Измерение эффективности покрытия цинком

Хорошим способом оценки эффективности цинкового покрытия или способности основания противостоять коррозии в целом является применение процедуры, известной как испытание в солевом тумане. Испытание соляным туманом, часто используемое в автомобильной промышленности, заключается в опрыскивании деталей 5% раствором соли, растворенной в воде, в закрытом шкафу при постоянной температуре 95°F.

Испытатели фиксируют, сколько времени требуется для появления «белой» ржавчины, порошкообразного вещества, которое часто образуется на оцинкованной стали, а также более разрушительной «красной» ржавчины. Это указывает на необходимость корректировки процесса цинкования в соответствии с требуемыми производственными допусками.

Цинковое покрытие Долговечность

Существует множество факторов, влияющих на то, как долго цинковое покрытие будет обеспечивать надежную защиту от коррозии. Качество покрытия имеет жизненно важное значение, поэтому вам следует тщательно оценить компанию, которую вы выберете для оказания услуг по цинкованию. Более толстые покрытия и использование правильных продуктов для последующей обработки также могут повысить защитные свойства. Окружающая среда также играет решающую роль в образовании коррозии.

Покрытие цинковыми сплавами

Цинк часто сплавляют с другими металлами, что может привести к улучшению характеристик по сравнению с покрытием только цинком. Цинк-никелевый сплав, который может состоять из никеля в количестве от 6 до 20%, может значительно повысить защиту от коррозии. Цинк-никель в настоящее время широко используется в автомобильной промышленности. Оловянно-цинковый сплав также обеспечивает превосходную защиту от коррозии, а также идеальную свариваемость и электропроводность.

Цинк-никелевый сплав, который может состоять из никеля в количестве от 6 до 20%, может значительно повысить защиту от коррозии. Цинк-никель в настоящее время широко используется в автомобильной промышленности. Оловянно-цинковый сплав также обеспечивает превосходную защиту от коррозии, а также идеальную свариваемость и электропроводность.

Компания Sharretts Plating предлагает комплексное меню услуг по цинкованию

SPC — ваш поставщик экономически эффективных решений для цинкования, которые можно настроить в соответствии с потребностями вашей промышленной или производственной деятельности. Мы предлагаем цинкование, которое может обеспечить защитное покрытие для гаек, болтов, винтов, металлических скоб и других важных деталей. Наш процесс цинк-никелирования также стал предпочтительным выбором в автомобильной промышленности из-за его превосходной защиты от коррозии.

Во время испытаний в солевом тумане наши детали с цинко-никелевым покрытием смогли противостоять образованию белой ржавчины до 500 часов и красной ржавчины до 1000 часов. Вы также будете спокойны, зная, что ваши услуги по цинкованию предоставляются компанией с более чем 90 лет инноваций в отделке металлов. Свяжитесь с нами сегодня, чтобы узнать больше о многочисленных преимуществах цинкования, или просмотрите наши услуги, чтобы найти то, что лучше всего подходит для вашего применения.

Вы также будете спокойны, зная, что ваши услуги по цинкованию предоставляются компанией с более чем 90 лет инноваций в отделке металлов. Свяжитесь с нами сегодня, чтобы узнать больше о многочисленных преимуществах цинкования, или просмотрите наши услуги, чтобы найти то, что лучше всего подходит для вашего применения.

Процесс цинкования – Услуги по нанесению золотых покрытий

Цинкование – одно из наиболее распространенных применений гальванического покрытия. Его основная цель — нанести защитное покрытие на металлические аксессуары, такие как крепежные детали, болты, гайки и автомобильные детали. Цинк может предохранить железо и сталь от коррозии. Он также может улучшить внешний вид металлических компонентов, придав им различные цвета, яркость и элегантный блеск.

(Pixabay / andreas160578)

Записи показывают, что цинк добывался и выплавлялся в Индии еще в 9 веке до н.э. Сначала древние люди смешивали цинковые руды с медью, чтобы получить латунь. Сотни лет спустя цинк был принят и использовался как самостоятельный металл. В настоящее время большая часть металлического цинка используется для гальванизации. На самом деле, большинство гальванических компаний скажут вам, что цинкование является наиболее часто используемым способом гальванизации металлической поверхности для защиты ее от ржавчины.

Сотни лет спустя цинк был принят и использовался как самостоятельный металл. В настоящее время большая часть металлического цинка используется для гальванизации. На самом деле, большинство гальванических компаний скажут вам, что цинкование является наиболее часто используемым способом гальванизации металлической поверхности для защиты ее от ржавчины.

Цинкование в 5 шагов

Гальваническое цинкование — это, по сути, технический процесс, требующий высокого уровня квалификации. Пользователю также необходимы специальные машины и оборудование, в том числе вспомогательная емкость (для растворения анодного цинка), выпрямитель, резервуар и гальваническая станция. Ниже подробно описано, как выполняется цинкование.

1. Очистка поверхности

Это делается для удаления с поверхности ржавчины, масла и грязи. Лучше всего использовать щелочное моющее средство, чтобы цинковое покрытие оставалось неповрежденным в течение хорошего периода времени. Неправильная очистка может привести к таким дефектам, как вздутие или отслоение. Процесс очистки включает в себя помещение металла в ванну на 5-10 минут при температуре от 150 до 200 ° F, чтобы удалить грязь. Затем следует кислотная обработка, которая помогает устранить поверхностную ржавчину. Некоторые поставщики также используют электроочиститель для очистки на микроуровне, прикладывая электрический заряд к металлу на его анодном или катодном конце.

Неправильная очистка может привести к таким дефектам, как вздутие или отслоение. Процесс очистки включает в себя помещение металла в ванну на 5-10 минут при температуре от 150 до 200 ° F, чтобы удалить грязь. Затем следует кислотная обработка, которая помогает устранить поверхностную ржавчину. Некоторые поставщики также используют электроочиститель для очистки на микроуровне, прикладывая электрический заряд к металлу на его анодном или катодном конце.

2. Подготовка раствора электролита

При цинковании пользователь должен погрузить подложку в уникальный раствор электролита, который также известен как гальваническая ванна. Ванна обычно содержит различные химические вещества и ионный раствор металлического цинка, который помогает упростить процедуры покрытия. Они также могут генерировать желаемые физические и химические характеристики конечного продукта.

3. Цинкование

После выполнения первых двух шагов можно приступить к цинкованию компонентов. Во-первых, постоянный ток (постоянный ток) будет подаваться на конец анода в течение фиксированного периода времени. Это приводит к осаждению ионов цинка на поверхность металла (катодный конец). Равномерность гальванического покрытия цинком может быть достигнута за счет надлежащего размещения катода и анода в водном растворе, при этом обеспечивая пропорциональное течение тока по всей площади поверхности.

Во-первых, постоянный ток (постоянный ток) будет подаваться на конец анода в течение фиксированного периода времени. Это приводит к осаждению ионов цинка на поверхность металла (катодный конец). Равномерность гальванического покрытия цинком может быть достигнута за счет надлежащего размещения катода и анода в водном растворе, при этом обеспечивая пропорциональное течение тока по всей площади поверхности.

Примечание. Существует два метода цинкования: реечное и цилиндрическое. Первый метод подходит, когда речь идет о более крупных деталях. Компоненты крепятся к стойкам и погружаются в гальваническую ванну. Они остаются неподвижными во время процесса покрытия. Покрытие ствола, с другой стороны, используется там, где детали маленькие. Их помещают внутрь бочки, а затем вращают для достижения однородной отделки.

4. Использование химических реагентов

Поставщики используют ряд химических реагентов наряду с цинкованием для придания желаемых физических и химических характеристик конечного продукта. Они могут быть изменены соответствующими изменениями в химическом агенте, используемом электрическом заряде, продолжительности выдержки, а также в переменных температуры и времени.

Они могут быть изменены соответствующими изменениями в химическом агенте, используемом электрическом заряде, продолжительности выдержки, а также в переменных температуры и времени.

5. Уход за готовым изделием

Как правило, очень важно промывать детали водой после каждого ключевого этапа процесса цинкования. После того, как покрытие было выполнено, его следует промыть в емкости с жидкостью, чтобы устранить потенциальное загрязнение поверхности, а затем должным образом высушить. Промывку также можно выполнять несколько раз в случае слишком сильного загрязнения. Детали промывались либо под проточной водой, либо в промывочном баке, в зависимости от степени загрязнения. В случаях, когда требуется дополнительная защита, в процедуру последующей обработки можно включить использование герметиков и пассиваторов.

Преимущества цинкования

Основные преимущества цинкования заключаются в простоте его применения и экономичности. Процедура предлагает элегантную отделку металлов и может быть выполнена во множестве цветов. Фактически, его также можно использовать в качестве «грунтовки» для стандартных красок. Кроме того, он обладает лучшими в отрасли адгезивными и пластичными свойствами. Кроме того, цинк — это биобезопасная альтернатива кадмию, который является «высокотоксичным веществом и может привести к эффекту отравления в течение длительного периода времени.

Фактически, его также можно использовать в качестве «грунтовки» для стандартных красок. Кроме того, он обладает лучшими в отрасли адгезивными и пластичными свойствами. Кроме того, цинк — это биобезопасная альтернатива кадмию, который является «высокотоксичным веществом и может привести к эффекту отравления в течение длительного периода времени.

Недостатки цинкового покрытия

У цинка не так много недостатков, но важно знать, что долговечность цинка снижается в морской воде. Кроме того, в зависимости от формы покрываемого металла. возможно, вам не удастся добиться равномерной толщины. Хотя у цинка не возникнет проблем с покрытием видимых частей металлических компонентов, он может не так хорошо прилипать к внутренним частям продукта.

Оценка результатов цинкования

Когда дело доходит до оценки эффективности гальванического цинкования (или способности основания сопротивляться коррозии), лучшим методом является испытание в солевом тумане. Это включает в себя воздействие на цинковые компоненты 5-процентного раствора соли, чтобы увидеть, как компоненты выдерживают воздействие с течением времени. Процедура фиксирует время, необходимое для появления «белой ржавчины», представляющей собой порошкообразное вещество, которое может образовываться на оцинкованной стали. Это показывает, нужно ли модифицировать покрытие, чтобы соответствовать желаемым производственным стандартам.

Это включает в себя воздействие на цинковые компоненты 5-процентного раствора соли, чтобы увидеть, как компоненты выдерживают воздействие с течением времени. Процедура фиксирует время, необходимое для появления «белой ржавчины», представляющей собой порошкообразное вещество, которое может образовываться на оцинкованной стали. Это показывает, нужно ли модифицировать покрытие, чтобы соответствовать желаемым производственным стандартам.

Заключение

На этом мы заканчиваем объяснение процесса цинкования. Помните, что цинк обычно сплавляют с другими типами металлов, что может привести к лучшим характеристикам, чем при нанесении только цинка. Золотые украшения, например, часто представляют собой смесь золота и различных других металлов, включая цинк, никель, медь и серебро.

Чтобы узнать больше о комплектах для покрытия ювелирных изделий, оружия, металлических компонентов, печатных плат или других приложений, обратитесь в Службу золотых покрытий. Узнайте о наших настольных комплектах для любителей и профессионалов, а также о наших индивидуальных услугах по нанесению золотого покрытия.

переработка цинка | Британика

сфалерит

Все СМИ

- Похожие темы:

- цинк обработка материалов

См. все соответствующие материалы →

переработка цинка , извлечение цинка из руд и подготовка металлического цинка или химических соединений для использования в различных продуктах.

Цинк (Zn) представляет собой металлический элемент с гексагональной плотноупакованной (ГПУ) кристаллической структурой и плотностью 7,13 грамма на кубический сантиметр. Он имеет лишь умеренную твердость, его можно сделать пластичным и легко обрабатывать при температурах, немного превышающих температуру окружающей среды. В твердом состоянии он имеет серовато-белый цвет из-за образования оксидной пленки на его поверхности, но в свежеотлитом или нарезанном виде имеет яркий серебристый вид. Его наиболее важное использование в качестве защитного покрытия для железа, известного как цинкование, происходит из-за двух его выдающихся характеристик: оно обладает высокой устойчивостью к коррозии и при контакте с железом обеспечивает жертвенную защиту, вызывая коррозию вместо железа..jpg)

Из-за низкой температуры плавления 420 °C (788 °F) нелегированный цинк имеет плохие технические характеристики, но в легированной форме этот металл широко используется. Добавление до 45 процентов цинка к меди образует серию латунных сплавов, в то время как с добавками алюминия цинк образует коммерчески значимые сплавы для литья под давлением и гравитационного литья. В листовой форме цинк используется для изготовления корпусов сухих батарей, а в сочетании с небольшим количеством меди и титана формируется лист повышенной прочности, который применяется для кровли и облицовки многих зданий.

Химические соединения цинка, особенно оксид цинка, имеют важное промышленное и фармацевтическое применение.

Выделение металлического цинка из его руд с помощью пирометаллургии намного сложнее, чем других обычных металлов, таких как медь, свинец и железо, поскольку восстановление оксида цинка углеродом (С) происходит самопроизвольно только при температуре выше температуры кипения цинка 907 ° C (1665 ° F). Эффективные методы конденсации пара в жидкий металл не были открыты до 14 века. Однако в качестве компонента сплава цинк использовался задолго до этого. Латунь, сплав меди и цинка, была получена римлянами еще в 200 г. до н. э. путем совместного нагревания меди, оксида цинка (ZnO) и углерода. Цинк, образовавшийся при восстановлении его оксида, поглощался медью и не проявлялся в виде отдельной фазы.

Эффективные методы конденсации пара в жидкий металл не были открыты до 14 века. Однако в качестве компонента сплава цинк использовался задолго до этого. Латунь, сплав меди и цинка, была получена римлянами еще в 200 г. до н. э. путем совместного нагревания меди, оксида цинка (ZnO) и углерода. Цинк, образовавшийся при восстановлении его оксида, поглощался медью и не проявлялся в виде отдельной фазы.

Имеющиеся данные свидетельствуют о том, что цинк впервые был произведен в больших количествах в Индии и Китае. В Заваре в Раджастане, Индия, были обнаружены остатки плавильной промышленности, датируемой 14 веком. Хотя письменных свидетельств не существует, процесс, по-видимому, включал большое количество небольших глиняных реторт, которые заполнялись оксидом цинка и древесным углем, помещались в оправу и нагревались. О точном методе конденсации и сбора цинка можно только догадываться.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

Все последующие коммерческие процедуры производства цинка включали ретортные процессы, ключевая общая реакция инициировалась внешним нагревом и включала восстановление ZnO до паров цинка углеродом, который сам окислялся до монооксида углерода (CO). Важные достижения были сделаны Уильямом Чемпионом в Бристоле, Англия, в середине 18 века, Иоганном Рубергом в Силезии в конце 18 века и Жан-Жаком-Даниэлем Дони в Льеже, Бельгия, в начале 19 века. Горизонтальные реторты бельгийского типа эксплуатировались в Великобритании в качестве основного процесса производства цинка в течение примерно 100 лет, начиная с середины 19 века.век. Ежедневная производительность каждой реторты составляла около 40 кг (90 фунтов), и несколько сотен реторт были собраны вместе и работали на газе. Процесс был чрезвычайно трудным физически и страдал всеми недостатками мелкосерийного производства с высокими затратами энергии и рабочей силы.

Важные достижения были сделаны Уильямом Чемпионом в Бристоле, Англия, в середине 18 века, Иоганном Рубергом в Силезии в конце 18 века и Жан-Жаком-Даниэлем Дони в Льеже, Бельгия, в начале 19 века. Горизонтальные реторты бельгийского типа эксплуатировались в Великобритании в качестве основного процесса производства цинка в течение примерно 100 лет, начиная с середины 19 века.век. Ежедневная производительность каждой реторты составляла около 40 кг (90 фунтов), и несколько сотен реторт были собраны вместе и работали на газе. Процесс был чрезвычайно трудным физически и страдал всеми недостатками мелкосерийного производства с высокими затратами энергии и рабочей силы.

В конце 1920-х годов в Соединенных Штатах был разработан непрерывный процесс с вертикальной ретортой. Реторта была построена из карбидокремниевого кирпича для обеспечения высокой теплопроводности, с прямоугольным поперечным сечением два метра (шесть футов) на одну треть метра и высотой 11 метров. Шихту из обожженного сульфидного концентрата и антрацитового угля рассортировывали, брикетировали и предварительно нагревали в коксовой печи перед загрузкой в нагретую реторту. Пары цинка, удаленные с помощью СО в верхней части реторты, конденсировали в ванне с расплавленным цинком при перемешивании. Производительность каждой реторты составляла около восьми тонн в день, а на типичном заводе работало около 20 реторт.

Пары цинка, удаленные с помощью СО в верхней части реторты, конденсировали в ванне с расплавленным цинком при перемешивании. Производительность каждой реторты составляла около восьми тонн в день, а на типичном заводе работало около 20 реторт.

Примерно в то же время в США был разработан вариант вертикальной реторты, известной как электротермическая печь. При этом подвод тепла осуществлялся за счет прямого электрического нагрева кокса в шихте.

Наиболее серьезным недостатком усовершенствованных ретортных процессов было то, что они были ограничены рудными концентратами с низким содержанием железа, поскольку высокое содержание железа в питании приводило к образованию пластин железа в ретортах. По этой причине производство цинка таким способом в настоящее время устарело.

Ранние попытки разработать процесс производства цинка в доменной печи потерпели неудачу из-за сложности конденсации паров цинка из газа, содержащего значительное количество двуокиси углерода. Эта трудность была окончательно преодолена в середине 20-го века с разработкой конденсатора брызг свинца, средства шокового охлаждения печных газов и поглощения паров цинка раствором в расплавленном свинце.

Сравнение цинка с другими металлами

Сравнение цинка с другими металлами

..

.. ..

...jpg) ..

.. ..

.. ..

.. ..

.. Труб для нефте- и газотранспортных…

Труб для нефте- и газотранспортных… Они также помогают получить желаемые химические и физические свойства готового продукта. Конкретные типы растворов цинкового электролита включают:

Они также помогают получить желаемые химические и физические свойства готового продукта. Конкретные типы растворов цинкового электролита включают: Нанесение гальванического покрытия обычно используется для небольших деталей — вместо бака для гальванического покрытия детали помещаются внутрь бочки и вращаются, что обеспечивает более однородную отделку.

Нанесение гальванического покрытия обычно используется для небольших деталей — вместо бака для гальванического покрытия детали помещаются внутрь бочки и вращаются, что обеспечивает более однородную отделку. В ситуациях, когда требуется дополнительная защита от коррозии, в процесс последующей обработки может быть включено нанесение пассиваторов и герметиков.

В ситуациях, когда требуется дополнительная защита от коррозии, в процесс последующей обработки может быть включено нанесение пассиваторов и герметиков. Это делает цинкование предпочтительным выбором для любой компании, которая внимательно следит за расходами.

Это делает цинкование предпочтительным выбором для любой компании, которая внимательно следит за расходами.