Как шурупы делают: Как изготавливаются саморезы?

Как изготавливаются саморезы?

Schraube в переводе обозначает саморез или шуруп. Это крепежный элемент, который вкручивается в мягкие материалы и самостоятельно проделывает отверстие нужного диаметра. Для установки самореза и его использования как крепежа не требуется никакого дополнительного оборудования, которое проделывает отверстие.

Виды саморезов

На стержне каждого шурупа присутствует резьба. Благодаря ей, он деформирует материал и вкручивается в него на глубину всей оси. Резьба в разных саморезах, которые предназначены для вкручивания в разный материал существенно отличается. В частности, разница определяется шагом резьбы и высотой каждого витка по отношению к линии оси. По применению саморезы можно отличить на метизы для металла (частая резьба) и дерева (более редкая резьба). Витки самореза могут быть накручены до середины изделия или на всей длине его оси.

Шуруп может иметь разную длину. Все зависит от функций, которые он должен выполнять. Длинна может варьироваться от 4мм до 170мм. В зависимости от длины различается и толщина самореза. Такая разница в размерах саморезов обусловлена разнообразностью их применения.

В зависимости от длины различается и толщина самореза. Такая разница в размерах саморезов обусловлена разнообразностью их применения.

Помимо длины, для разных целей используются саморезы с разными головками. Шляпка является очень важным элементом и может быть такой конфигурации, как:

• Шляпка потай. Такой тип шляпки полностью скрывается на поверхности материала. О7н не заметен и сохраняет эстетический вид. На некоторых поверхностях, при необходимости, такая шляпка может шпаклеваться и скрываться совсем;

• Двойной потай. Используется на материале, где есть необходимость скрыть шляпку самореза, и при этом требуется усиленная выдержка на нагрузку. Такой шуруп может вкручиваться или монтироваться ударными способами;

• Усеченный потай. Саморез со скрытой головкой, который позволяет плотно прижать элемент к поверхности. Это происходит за счет более длинного насечения резьбы на ось самореза. Такой тип также устраняет вероятность самораскручивания;

• Потай-Родок. Используется такой саморез наиболее часто для закрепления гипсокартона. Такая шляпка предупреждает вырывание листа гипсокартона;

Используется такой саморез наиболее часто для закрепления гипсокартона. Такая шляпка предупреждает вырывание листа гипсокартона;

• Полукруглая шляпка. Применяется в тех работах, где не нужно обеспечивать ровность поверхности. Головка позволяет выдерживать более увеличенные нагрузки на скрепляемые элементы;

• Полукруглая шляпка с пресс-шайбой. Листовые материалы успешно удерживаются без повреждения и деформации, благодаря такой шляпке на саморезе. Такая шляпка меньше, чем обычная полукруглая и при этом выносит более серьезные нагрузки;

• Шляпка узким цилиндром. Шляпка утапливается в поверхности и при этом выдерживает номинальные нагрузки;

• Шляпка в форме трапеции. Увеличенная поверхность усиливает возможности самореза выдерживать нагрузку;

• Шестигранная шляпка. Монтируется с помощью специальных шестигранных ключей. Является одним из самых распространенных видов саморезов;

• Шестигранная шляпка с пресс-шайбой. Отличается увеличенной несущей поверхностью, в отличии от стандартной шестигранной шляпки.

Отличается увеличенной несущей поверхностью, в отличии от стандартной шестигранной шляпки.

Помимо конфигурации, шурупы отличаются по надрезам на шляпке. Некоторые из них адаптированы под крестовую отвертку, другие под ровную. Также выделяют саморезы с комбинированной шляпкой и адаптированной под шестигранник (внутренний и внешний).

Технология производства шурупов и саморезов

Саморезы небольшого диаметра, не превышающего 10-12мм, изготавливаются по следующему алгоритму.

С применением стали СТ 08 КП или СТ 10 КП изготавливаются саморезы на производстве. На первом этапе производится заготовка. В специальном станке формируется головка самореза, которая выбрана для его конфигурации и также длинна самороеза. Толщина заготовляемой болванки зависит от толщины проволоки, из которой изготавливается саморез.

После заготовления болванке производство самореза переходит на следующий этап. На нем нарезается резьба на стержне самореза. Это проводится с помощью аппарата по нарезанию резьбы. Аппарат работает по принципу бункера из которого поочередно поступают саморезы на нарезание резьб. Нарезание осуществляется посредством специализированных плашек, которые насекают необходимый шаг резьбы.

Аппарат работает по принципу бункера из которого поочередно поступают саморезы на нарезание резьб. Нарезание осуществляется посредством специализированных плашек, которые насекают необходимый шаг резьбы.

Для саморезов с более широким диаметром используют другие методы производства. Для более широкого и длинного самореза нельзя не использовать термическую обработку. Чтобы такой шуруп выдерживал большие нагрузки, необходимо закалить его и тем увеличить его износостойкие характеристики.

На этапе формирования болванки у саморезов, адаптированных на большую нагрузку, формируют специальное сверло на конце. Оно позволяет более легко вкручивать изделие в материал.

Второй этап производства саморезов предполагает также нарезку резьбы с помощью аппарата нарезки и специальных плашек. После этого саморезы поддаются закалке. Это поверхностная процедура, которая закаливает саморез до твердости 5ед. по HRC. Проводится закаливание по строгим требованиям к составу стали. Также необходимо соблюдать строгие стабильные условия закаливания. К ним относятся температурные показатели и другие показатели. Только соблюдая эти правила можно получить качественный крепёж, который выдержит обозначенную нагрузку.

К ним относятся температурные показатели и другие показатели. Только соблюдая эти правила можно получить качественный крепёж, который выдержит обозначенную нагрузку.

После закалки с каждого произведенного самореза необходимо снять продукты отходы закалки. Для этого используют обычную техническую воду. Этот этап может поводится несколько раз.

В заключении саморезы поддаются мерам, защищающем их от коррозии. Для нанесения защитного слоя используют оксидирование, цинкование и фосфатирование.

Упаковка готовой продукции (метрическая шпилька)

После того, как саморезы сделаны, они проходят проверку на соответствие ГОСТу. Если все проверки прошли успешно, и товар соответствует заявленным характеристикам, то производство переходит к процессу упаковки готовой продукции.

На сайте Машкрепеж Вы найдете большой ассортимент крепёжных изделий: болты, гайки, винты, шурупы, саморезы, дюбели, заклёпки, шайбы, штифты, шпильки и другие.

Please enable JavaScript to view the comments powered by Disqus. comments powered by Disqus

comments powered by Disqus

Технология производства шурупов и саморезов

Когда мы говорим о шурупе, все ли знают, что это такое? Слово шуруп произошло от немецкого Schraube. На самом деле – это винт, который способен легко вворачиваться в любой мягкий материал, образуя там «собственными силами» резьбу. Типичный материал такого рода – дерево.

За счет чего шуруп способен ввертываться в мягкие материалы? В первую очередь, за счет резьбы, которая покрывает существенную часть стержня шурупа. Эта резьба отличается от резьбы, имеющейся на винтах и болтах. Неудивительно, ведь последние вворачиваются не в дерево, а в металл. Резьба, нанесенная на шуруп, несколько выше. Она имеет значительный шаг нарезки и наносится на резьбовой участок шурупа в виде конической формы, который к окончанию шурупа сужается. Кстати, резьба на шуруп может нарезаться, как по всей его длине, так и только по его части.

Так как размеры шурупов довольно разнообразны, возникает естественный вопрос, от чего это зависит. Размеры шурупов тесно коррелируют с их предназначением. Так для крепления шильдиков к уже готовым изделиям широко используется совсем небольшой шуруп, называемый в народе «клоп». Его размеры: диаметр – 4 мм., длина – 8 мм. Другой шуруп, называемый путевым имеет длину 170 мм, а диаметр – 24 мм. И это объяснимо, так как с помощью него к шпалам крепится железнодорожный рельс. Головки таких шурупов также имеют различную форму, определяемую самими условиями монтажа, внешним видам изделия и теми требованиями, которые предъявляются к монтируемой конструкции.

Размеры шурупов тесно коррелируют с их предназначением. Так для крепления шильдиков к уже готовым изделиям широко используется совсем небольшой шуруп, называемый в народе «клоп». Его размеры: диаметр – 4 мм., длина – 8 мм. Другой шуруп, называемый путевым имеет длину 170 мм, а диаметр – 24 мм. И это объяснимо, так как с помощью него к шпалам крепится железнодорожный рельс. Головки таких шурупов также имеют различную форму, определяемую самими условиями монтажа, внешним видам изделия и теми требованиями, которые предъявляются к монтируемой конструкции.

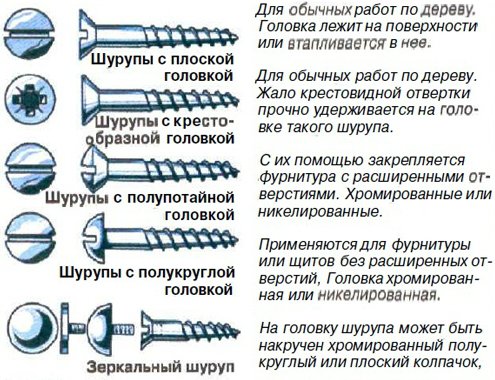

Формы головок представлены на рис. 1.

Среди видов головок выделим: потайную, потайную двойную, потайную усеченную, потайную типа «рожок», полукруглая головку, полукруглую головку с пресс шайбой, узкую цилиндрическую головку, трапециевидную головку шестигранную головку, шестигранную головку с пресс шайбой.

Потайную головку утапливают в материале закрепляемого элемента. При этом поверхность материала была и остается ровной. Потайная двойная головка представляет собой усиленный вид головки потайной. Она способна выдерживать существенные нагрузки, даже при ударном методе монтажа в твердые материалы.

При этом поверхность материала была и остается ровной. Потайная двойная головка представляет собой усиленный вид головки потайной. Она способна выдерживать существенные нагрузки, даже при ударном методе монтажа в твердые материалы.

Потайная усеченная головка дает возможность с высокой эффективностью прижимать закрепляемый элемент к материалу основания. Это достигается благодаря тому, что длина резьбы крепежного элемента увеличена, на головке образована нижняя площадка, которая перпендикулярна действию нагрузки на вырыв.

Потайная головка типа «рожок» замечательна тем, что очень эффективно обеспечивает качественный прижим гипсокартона к материалу основания. Именно специально выгнутая форма головки, имеющая вид «рожка», обеспечивает оптимальное восприятие нагрузки на вырыв. Полукруглая головка, благодаря широкой несущей поверхности, эффективно удерживает закрепляемый элемент. Использование такой головки оправдано, когда нет особой необходимости сохранять ровной поверхность закрепляемого элемента.

Еще один вид головки — с пресс-шайбой представляет собой увеличенную несущую поверхность головки и уменьшенную высоту. Головка такого вида в силу расширенной несущей поверхности прекрасно подходит для того, чтобы надежно крепить листовые материалы.

Узкая цилиндрическая головка обеспечивает важную в ряде случаев минимальную несущую поверхности. При монтаже это обеспечивает ее полное утопление в закрепляемом элементе. Она широко используется в таких крепежных элементах, которые фиксируются, как в материале основания, так и в закрепляемом элементе, с помощью, выполняющей основную функцию закрепления, резьбы. У трапециевидной головки увеличена несущая поверхность, а на ее внутренней стороне располагаются стопорные насечки.

Одна из самых известных и старых видов головок крепежных элементов – это шестигранная головка. Ее, как правило, стандартизируют под имеющиеся размеры ключей, а для того, чтобы монтировать, применяя электроинструмент, используют специальные шестигранные насадки.

Функции шестигранной головки с пресс-шайбой такие же, как и у простой шестигранной головки, однако ее несущая поверхность, все-таки, больше.

Для того чтобы монтировать шуруп с помощью инструментов, используя отвертку или шестигранник, в головке шурупа предварительно формируют шлицы, которые могут быть: прямыми, крестообразными, комбинированными, в виде шестиконечной звезды, в виде шестигранника ли в виде внутреннего шестигранника.

Традиционно для изготовления шурупов используется такой материал, как сталь СТ 08 КП или СТ 10 КП.

Технология изготовления шурупов

На первом этапе процесса изготовления формируется болванка или основа под шуруп. При этом повсеместно используется аппарат, аналогичный гвоздильному. Благодаря этому аппарату формируется головка шурупа, его наконечник длина. Диаметр будущего шурупа определяет используемая проволока.

На втором этапе изготовления шурупа на его стержне производится нарезание резьбы. И тот процесс осуществляется при помощи специальных автоматов. При этом болванки будущих шурупов засыпают в бункер, где они, благодаря вибрационному транспортеру и анкерному механизму, поступают поштучно в ту зону, где осуществляется нарезка резьбы. Болванки шурупов, при этом, строго ориентируют по отношению к рабочим элементам, т.е. к плоским плашкам, перемещаемым навстречу и параллельно друг другу, и перпендикулярно к оси шурупа, которые плотно прижимаются к стержню шурупа. Плашки, при этом, в зависимости от того, где они изготавливается, производят, исходя из основных параметров резьбы.

При этом болванки будущих шурупов засыпают в бункер, где они, благодаря вибрационному транспортеру и анкерному механизму, поступают поштучно в ту зону, где осуществляется нарезка резьбы. Болванки шурупов, при этом, строго ориентируют по отношению к рабочим элементам, т.е. к плоским плашкам, перемещаемым навстречу и параллельно друг другу, и перпендикулярно к оси шурупа, которые плотно прижимаются к стержню шурупа. Плашки, при этом, в зависимости от того, где они изготавливается, производят, исходя из основных параметров резьбы.

Такая схема позволяет изготавливать шурупы, имеющие в диаметре 10-12 мм, а вот шурупы с большими диаметрами, как правило, изготавливают при помощи метода горячей штамповки. Примером такого изделия является путевой шуруп, о размерах которого мы говорили чуть выше.

Технология изготовления саморезов

Как известно, саморез носит такое название потому, что способен нарезать резьбу, где угодно, как в дереве, пластике, так и в металле и бетоне и т.п. Связано это с тем, что его поверхность имеет мощную прочность, получаемую при помощи термической обработки, т.е. закалки. Окончание самореза часто выполняют в виде сверла. Таким образом, достигается его оптимальное вворачивание в скрепляемые конструкции, а также просверливание отверстия необходимого диаметра.

Связано это с тем, что его поверхность имеет мощную прочность, получаемую при помощи термической обработки, т.е. закалки. Окончание самореза часто выполняют в виде сверла. Таким образом, достигается его оптимальное вворачивание в скрепляемые конструкции, а также просверливание отверстия необходимого диаметра.

На перовом этапе изготовления еще в процесс формирования болванки обеспечивается формирование сверла.

На втором этапе, аналогично резьбе формируемой на шурупе, обеспечивается формирование резьбы самореза.

На третьем этапе готовый саморез подвергается поверхностной закалке. Это едва ли не важнейший этап изготовления самореза, так как важно строго выдерживать все технологические приемы для обеспечения получения необходимых технических параметров.

На четвертом, заключительном этапе, саморезы защищают от возможной коррозии при помощи таких способов, как фосфатирование, оксидирование, гальваническое цинкование желтым или белым цинком.

Как изготавливаются винты?: Винты на заказ и традиционные

Мы много говорили о различных типах нестандартных винтов, которые у нас есть, от наших микровинтов до нестандартных болтов с буртиком. Но одна тема, которая никогда не обсуждалась, — это то, как мы создаем эти инструменты, или как вообще создаются винты.

Но одна тема, которая никогда не обсуждалась, — это то, как мы создаем эти инструменты, или как вообще создаются винты.

Воспользуйтесь нашим конструктором винтов EZ, чтобы создать собственный винт!

Создание нестандартного винта размером с микровинт или прочного и долговечного винта Delta PT (с улучшенной на 50 % прочностью на кручение и растяжение) может показаться очень сложным. Однако правда может вас удивить. Создание винтов не так уж сложно с помощью правильных инструментов. Но прежде чем мы начнем говорить о нестандартных винтах или дельта-винтах, нам нужно рассказать об основах.

Как изготавливают винты?: Начало

Винты обычно изготавливают из проволоки из низко- и среднеуглеродистой стали, хотя этот материал можно заменить другими недорогими металлами, такими как латунь, никелевые сплавы и алюминиевый сплав. Однако качество металла должно быть высоким, чтобы избежать растрескивания и поломки винта.

Если на винт нанесено покрытие, оно должно быть совместимого состава. Сталь может быть покрыта цинком, кадмием, никелем или хромом для дополнительной прочности и защиты.

Сталь может быть покрыта цинком, кадмием, никелем или хромом для дополнительной прочности и защиты.

Производственный процесс: основы

Как производятся винты? Используя различные методы, меньшие винты или винты с уникальным дизайном могут быть изготовлены только в процессе «обработки». Процесс обработки является точным, трудоемким и более дорогим, чем процесс изготовления других типов винтов. Большая часть всех винтов изготавливается методом «накатывания резьбы», который используется в массовом производстве.

Начнем с накатки резьбы.

Накатка резьбы

Процесс начинается с «холодной высадки», при которой проволока проходит через машину предварительной правки. Затем выпрямленная проволока нарезается на заданные отрезки, а затем нарезается головка по заранее запрограммированной форме. Таким образом в головках шурупов появляется множество вариаций, и станок может производить от 100 до 550 заготовок для шурупов в минуту.

После того, как это будет сделано, пустые винты подаются на резьбонарезные станки, которые правильно упорядочены, чтобы убедиться, что они находятся в правильном положении для подачи. Затем они нарезаются различными способами, чтобы получить резьбу, которую вы см на винте. Это может занять от двух до трех раундов или проходов через машину, прежде чем будет создан желаемый поток.

Обработка: нестандартные винты

Процесс изготовления нестандартного винта очень похож на те же самые принципы, но требует более дорогого оборудования для завинчивания различных винтов. Они должны быть очень точными, например, для завинчивания микровинта, или должны быть откалиброваны по-разному, чтобы создать нестандартный болт с буртиком. Процесс нарезания резьбы и создания головки очень похож на традиционный винт, но требует более точного станка.

Именно из-за этой точности процесс может занять так много времени.

Хотя теперь вы знаете основы производства винтов, это еще не все. Надеюсь, у вас есть общее представление о процессе и о том, как мы создаем наши нестандартные винты. Они специально разработаны для вашего проекта и требуют много времени, чтобы быть такими.

Надеюсь, у вас есть общее представление о процессе и о том, как мы создаем наши нестандартные винты. Они специально разработаны для вашего проекта и требуют много времени, чтобы быть такими.

Как производится винт Производитель винтов и крепежных изделий

Винты и болты представляют собой аналогичные крепежные изделия, обычно изготовленные из металла, со спиральным гребнем, называемым внешней резьбой (наружная резьба). Винты и болты используются для крепления материалов, целью которых является зацепление резьбы с соответствующей частью аналогичной внутренней резьбы (внутренняя резьба).

Как правило, при самонарезании (также известном как проволока-саморез), при вращении винта резьба врезается в материал, образуя внутреннюю резьбу, которая помогает вытягивать плотный материал и предотвращает вытягивание. Существует много видов материалов, для крепления которых обычно используются шурупы, включая дерево, листовой металл и пластик.

4 винта из обычных материалов.

Винты могут быть изготовлены из разных материалов, но некоторые из них лучше других. Четыре наиболее часто используемых материала для винтов:

Сталь: Это наиболее распространенный материал, используемый для изготовления винтов по одной простой причине: сталь дешевле, чем некоторые другие материалы для изготовления винтов.

Медь : Медные винты хорошо защищают от коррозии. Если вы хотите контактировать с различными компонентами, медь может обеспечить долгий срок службы винта.

Алюминий : Алюминий не так прочен, как другие материалы, но у него есть одно преимущество – вес. Алюминий — самый легкий крепеж, который вы можете найти.

Титан : Если вам нужна прочность и легкость, выбирайте титан. Титановые шурупы стоят дорого, но если вам нужен прочный, но не тяжелый крепеж, дополнительные затраты могут с лихвой окупиться.

Процесс производства крепежных деталей Prince

Основные понятия производства винтов Prince Fastener

1, Винты Prince Fastener Manufacturing можно разделить на холодную высадку, горячую обработку (точение, фрезерование и т. д.)

д.)

2, Холодная заголовки — это использование пластичного металла, с помощью холодного механического давления или волочения достигается деформация твердого металла.

Холодная ковка начинается с большой стальной проволоки, которая разматывается и нарезается на определенную длину. Стандарт ISO 8981 указывает, что марка стали стандартизирована в отрасли. С помощью специальных инструментов проволока холодной ковки придается нужной форме. В основном сталь формуют при комнатной температуре и пропускают через серию штампов под высоким давлением. Сам инструмент может быть сложным и включать до 200 различных деталей с допуском 1% мм. Благодаря усовершенствованиям холодная ковка позволяет производить болты быстро, в больших объемах и с высокой однородностью.

Для более сложных конструкций болтов, которые невозможно изготовить методом холодной ковки и придать им форму, может потребоваться дополнительная токарная обработка или сверление. Токарная обработка включает вращение болта на высокой скорости при резке стали для получения желаемой формы и дизайна. Для сверления болтов можно использовать сверлильные станки. Некоторые болты также могут быть снабжены шайбами в процессе, если это необходимо.

Для сверления болтов можно использовать сверлильные станки. Некоторые болты также могут быть снабжены шайбами в процессе, если это необходимо.

3, Горячие осадки представляют собой материал после нагрева и обработки давлением, чтобы форма материала соответствовала требованиям дизайна.

Стандартным процессом для всех болтов является термическая обработка, при которой болт подвергается воздействию экстремальных температур для упрочнения стали. Болты обычно прокатывают или режут, когда сталь размягчается перед термической обработкой. Прокатка работает очень похоже на холодную ковку и включает в себя ввинчивание болта в матрицу, которая формирует и формует сталь в резьбу. Резка осуществляется путем разрезания и удаления стали для формирования резьбы.

Поскольку термическая обработка изменяет природу стали и делает ее более твердой, предварительное нарезание резьбы проще и дешевле. Тем не менее, термообработанные нити обеспечивают лучшую усталостную прочность. «Princefastener поясняет, что термическая обработка может привести к термическому растрескиванию и незначительному повреждению болта. «В результате некоторым клиентам требуется термообработанная резьба, особенно для таких применений, как болты двигателя и головки цилиндров. Этот процесс более дорогой, поскольку требует производства закаленной стали, но он лучше ее защищает».

«В результате некоторым клиентам требуется термообработанная резьба, особенно для таких применений, как болты двигателя и головки цилиндров. Этот процесс более дорогой, поскольку требует производства закаленной стали, но он лучше ее защищает».

4, Prince Fastener Machining — это небольшая партия специальных или специальных болтов с шестью углами головки, которые превращаются в после фрезерования.

5, Резьба болта: механическая и ручная резьба, аналогична штампу.

6, Фрезерование хвоста: обычно завершается к концу станка для резки Prince Fastener.

7, разница между холодной и горячей осадкой: поверхности болтов холодной высадки более красивы, кожа оксида поверхности дюжины красных болтов выглядит не очень хорошо; высокая производительность холодной высадки – это эффективность; общие болты Prince Fastener M24 должны играть красным цветом;

Процесс производства застежки Prince

Анализ причин явления и причин процесса формования

1, Эксцентрик: две красные и неправильная установка и регулировка машины.

2, Minow: плохая установка и неправильная машина регулировки крепежа князя на.

3, Головка не круглая: выбор штампа или пуансона недостаточен.

4, Играйте в режиме трещины: угол трещины или смерти R, так что модель поражена двумя столкновениями.

5, Двойной плохой удар головой.

6, Вспышка: плохая штамповка, в основном, между пуансоном и матрицей, зазор отверстия слишком велик или слишком мал из-за красных полос.

7, 、 Угол трещины: разрыв иглы пуансона или два пуансона и пуансон не тяжелый.

8, растрескивание головки: материал или матрица с использованием ошибки (например, головка шайбы с шестигранной головкой круглой головки матрицы) и смазочное масло.

Испытание крепежа PrinceАнализ неблагоприятных явлений и причин общего качения

1, Обработка трещины: зубчатая пластина и регулировка старой машины Prince Fastener.

2. Тупой хвост: машина неправильно отрегулирована, зубчатая пластина слишком старая.

3, Кривой хвост: контрольный винт на сиденье сиденья слишком затянут.

4, Хвост: пластина износа зуба и неправильная машина регулировки.

Рекомендации и модели

В соответствии со стандартами резьбы крепежа, описанными в ISO 68-1. ISO 261.

Существует множество винтов и болтов, которые можно разделить на несколько категорий в зависимости от их использования и формы. Один заключается в следующем.

Шурупы для дерева подходят для стандартных головок DIN97 и различных нижних головок (плоская головка, овальная головка, крестообразная головка, крестообразная головка, шестигранная головка, торкс, головка).

Винт с квадратной головкой: используются для крепления тяжелых предметов. По стандарту DIN571. Саморезы или литые винты с резьбой имеют резьбу, специально предназначенную для нарезания резьбы в отверстиях. Эти материалы не должны использоваться жестко. дин7970. исо1478.бс4174.

исо1478.бс4174.

Крепежные винты : Механические винты имеют более тонкую резьбу, чем винты для дерева. Они предназначены для установки в гайки или резьбовые отверстия. DIN7985, ИСО7045, ДИН965, ДИН966, ДИН84, ДИН85, ДИН933, ДИН931, ДИН912.

Шурупы для листового металла обычно короткие и имеют крупную резьбу и используются для крепления относительно тонкого листового металла. дин7981, изо7049, дин7976, дин7983, дин7971, дин7504.

Спрос на шурупы не собирается снижаться, но откуда они берутся?

Это тревожный мир. Благодаря быстрому развитию технологий на каждом Боинге 747 используется 2,5 миллиона крепежных деталей, поэтому глобальный спрос на резьбовые крепежные детали продолжает расти. Процесс производства винтов эволюционировал, чтобы оставаться быстрым, эффективным и опережающим; однако его основной компонент, процесс производства винтов, практически не изменился за последние 300 лет.

Винты могут быть разработаны для бесчисленных вариантов монтажа, включая специальные типы концов и приводов. Тонкий шаг. Правая или левая, плоские или винтовые наконечники, и это лишь некоторые из них. Конкретные этапы производственного процесса могут быть такими же вариабельными, как и сами винты, но в современном мире производство крепежных изделий в целом можно разделить на два типа, которые различаются методами обработки резьбы: накатанные винты и винты для нарезки резьбы.

Тонкий шаг. Правая или левая, плоские или винтовые наконечники, и это лишь некоторые из них. Конкретные этапы производственного процесса могут быть такими же вариабельными, как и сами винты, но в современном мире производство крепежных изделий в целом можно разделить на два типа, которые различаются методами обработки резьбы: накатанные винты и винты для нарезки резьбы.

Самые ранние металлические винты в древнем прошлом стали прорывом в современной технике. Это новое изобретение добавило спиральные зубья к гвоздю, создав беспрецедентную промышленную застежку. Винт особенно хорошо подходил для оружейного дела, потому что он выдерживал вибрации при стрельбе. Напротив, такие детали, как гвозди, могли (и будут) выпадать сами по себе после определенного периода использования, в результате чего оружие выходит из строя или даже разрушается в бою. Самые ранние винты были вырезаны из гвоздей и рук.

Это означало, что любые два винта были идентичны и производились с очень низкой скоростью и качеством.