Керамзитобетон плюсы и минусы отзывы: Плюсы и минусы керамзитобетонных блоков, отзывы строителей

Керамзитобетон — плюсы и минусы применения

Для начала необходимо отметить, что керамзитобетон – в какой-то степени, универсальный, относительно легкий материал. Его область применения в современном строительстве достаточно широка – начиная от стен и перегородок, заканчивая полами, перекрытиями. Так же его нередко используют просто в качестве утеплителя.

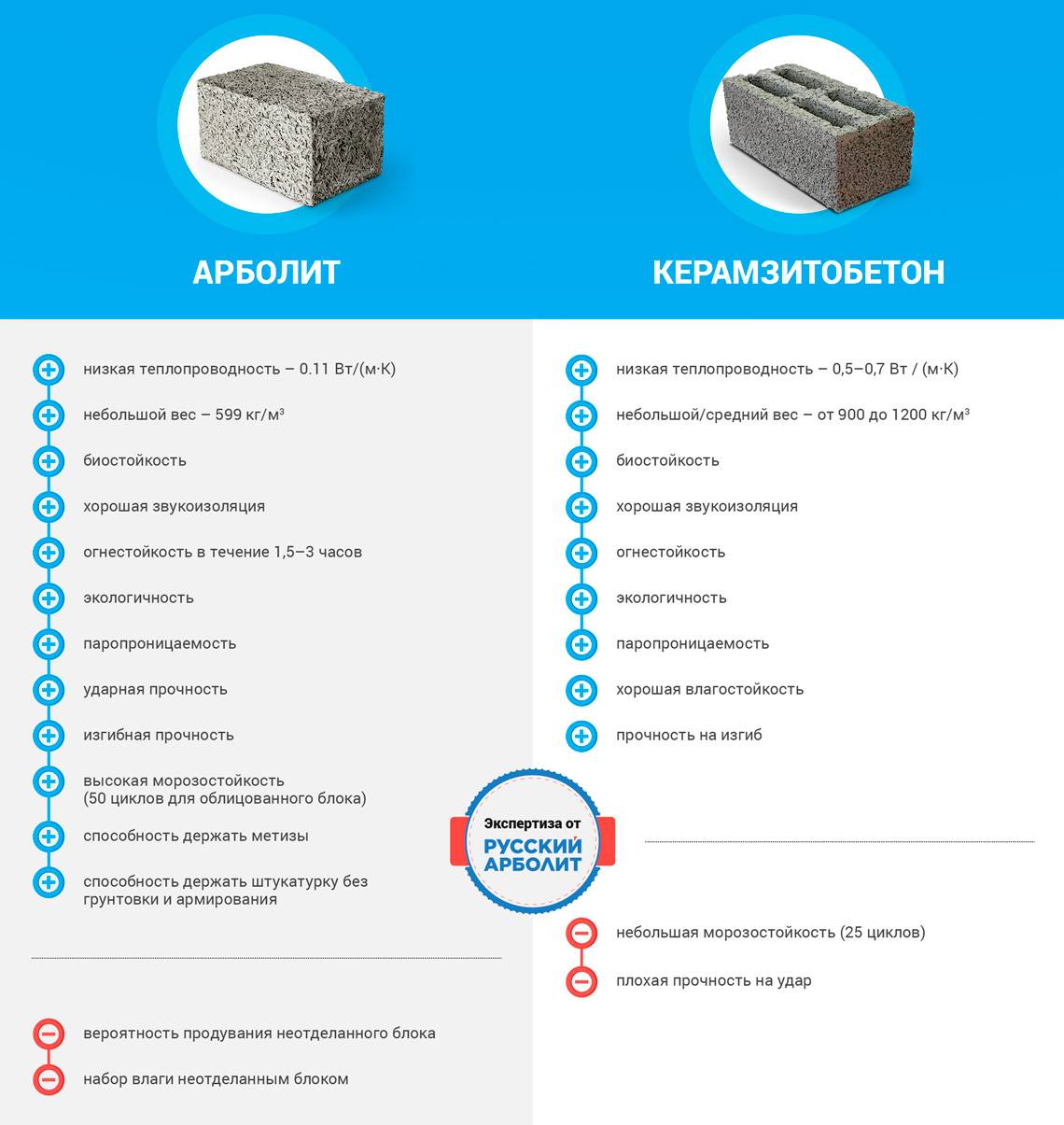

Вообще, говоря о плюсах или минусах любого строительного материала, стоит отметить, что все это относительно. Другими словами – чтобы подчеркнуть достоинства одного материала, необходимо его с чем-нибудь сравнить.

Сейчас мы попробуем дать подробную оценку керамзитобетону и изделиям из него, описать его плюсы и минусы, исключительные качества и достоинства по сравнению с другими аналогичными материалами, ну и конечно, не обойдем стороной все его недостатки, а ими, как известно, не обделен ни один строительный материал.

Так как этот ресурс посвящен, в основном, частному малоэтажному строительству, на него и будем опираться, изучая достоинства и недостатки керамзитобетона.

1. Отношение теплопроводности и прочности для стен.

Это одно из основных достоинств керамзитобетона, благодаря которому он и используется повсеместно в строительстве.

2. Приготовление своими руками

Керамзитобетон можно с легкостью и достаточно качественно приготовить своими руками, и в то же время, применять без дорогостоящих инструментов и установок, в отличие, например, от газобетона (имеется ввиду — качественный газобетон). Для его приготовления Вам может понадобиться только лишь бетономешалка, да и при необходимости можно будет обойтись без нее. Это так же, одни из основных плюсов этого материала.

3. Стоимость.

Еще одно не менее важное качество, которое можно занести в плюс керамзитобетону. Естественно, имеется ввиду, по отношению к подобным современным материалам. Я даже больше скажу — это один из самых дешевых строительных материалов в рамках своего применения.

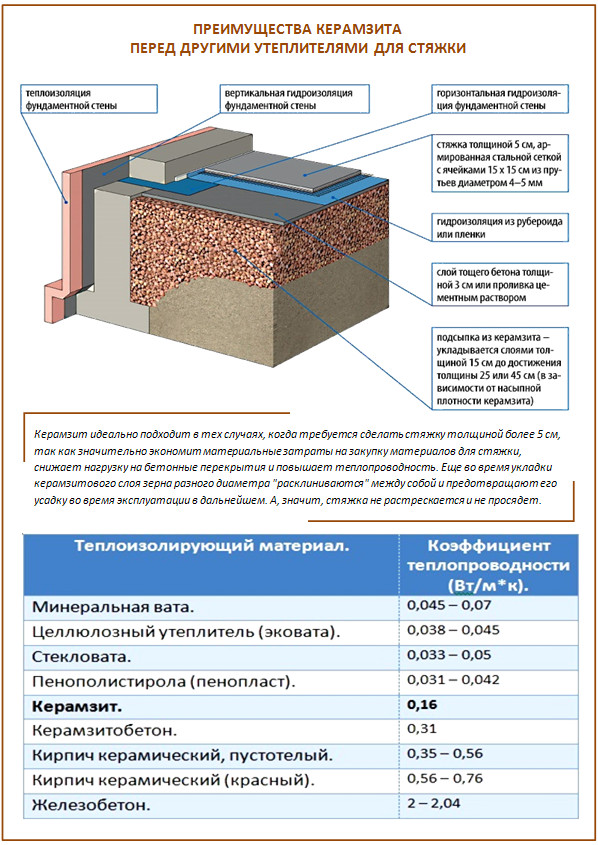

4. Теплопроводность пола.

Если рассматривать керамзитобетон как материал для чернового пола или перекрытия, то ему практически нет равных, в своей ценовой категории, так как тяжелые бетоны слишком «холодные», а легкие бетоны слишком «хрупкие». Плюс керамзитобетона, как раз и заключается в том, что он одновременно достаточно прочный и в тоже время достаточно теплый.

Плюс керамзитобетона, как раз и заключается в том, что он одновременно достаточно прочный и в тоже время достаточно теплый.

5. Проверенная долговечность.

В отличие от «новых» современных материалов, керамзитобетон уже давно используется в строительстве. Благодаря этому на долговечность он уже проверен.

6. Экологически чистый материал.

В составе керамзитобетона основным компонентом является керамзит, который в свою очередь изготовляется из глины – экологически чистого материала. Этим могут похвастаться далеко не все современные строительные материалы.

7. Небольшой вес.

Керамзитобетон содержит большое количество воздуха в нутри себя, и благодаря этому, изделия из него имеют относительно небольшую массу, что позволяет производить их монтаж своими руками, например, кладку керамзитобетонных блоков, без дополнительных трудозатрат. Это достоинство так же играет большую роль при приготовлении и заливки керамзитобетона.

Существует еще множество плюсов керамзитобетона и изделий из него, такие как хорошая паропроницаемость, звукоизоляция и т. д., но на сегодняшний день – большинство современных строительных материалов обладают практически такими же свойствами, поэтому, я считаю, их рассматривать не имеет смысла.

д., но на сегодняшний день – большинство современных строительных материалов обладают практически такими же свойствами, поэтому, я считаю, их рассматривать не имеет смысла.

На первый взгляд, с такой кучей достоинств, кажется, что у такого материала практически не может быть недостатков, но это далеко не так. Все его минусы, в основном, касаются области его применения, а она хоть и широкая, но, как уже говорилось ранее, имеет свои рамки. Об этом и поговорим далее.

1. Влагопроницаемость.

Керамзитобетон, за счет своей «воздушности», очень хорошо впитывает влагу, которая разрушительна для него, из-за чего его применение ограничивается только местами, изолированными от внешних агрессивных сред.

Другими словами, керамзитобетон не применяется на улице в открытом виде, в отличие от тяжелых бетонов, он ни в коем случае не подходит для фундамента или цоколя, которые находятся постоянно в агрессивной среде, различного рода уличных тропинок и т.д. Даже при использовании керамзитобетона в качестве стенового материала, необходимо исключить прямое попадание наружной влаги на него.

Пожалуй, это основной минус керамзитобетона, который может перекрыть множество его положительных качеств, но если использовать его по назначению, придерживаться технологии, устраивать достаточную гидроизоляцию этого материала, то этот недостаток можно свести на нет.

2. Дополнительное утепление.

Несмотря на то, что у керамзитобетона относительно хорошая теплоизоляция, он не годится для основного и единственного метода утепления во многих регионах. При его использовании в стенах, необходимо позаботится о дополнительном утеплении стен снаружи, а это повлечет за собой дополнительные затраты.

3. Изделия из керамзитобетона.

Изделия из керамзитобетона, как правило, не идеальных размеров, что не позволяет делать тонкие швы между ними. А любой шов, как известно – является мостиком для холода, причем, чем толще шов, тем больше мостик. Но этот минус очень легко исправляется дополнительным утеплением стен, как правило, ватными утеплителями.

4. Недобросовестные производители

Недобросовестные производители

Как уже говорилось выше, производство керамзитобетона, а также керамзитобетонных изделий, не требует огромных финансовых затрат, и этим достаточно часто пользуются «кустарные» производители, которые для уменьшения затрат на изготовление, не придерживаются технологии, в следствие чего, страдает качество.

Можно ли использовать керамзитобетон в строительстве дома

Даже несмотря на все минусы, и на то, что на сегодняшний день, строительный рынок переполнен различного рода современными материалами, керамзитобетон и керамзитобетонные изделия не теряют своей популярности.

Прежде всего это происходит из-за того, что «новые» материалы не всегда удовлетворяют всем необходимым условиям, и чаще всего у них выражено какое-либо одно достоинство, либо теплый, либо прочный, либо дешевый, либо экологически чистый.

У керамзитобетона же все эти качества усреднены, что делает его достаточно универсальным материалом. При точном соблюдении технологий, его не только можно, но и в большинстве случаях – нужно использовать современном строительстве частных домов.

Достоинства и недостатки блоков из керамзитобетона.

Плюсы и минусы керамзитобетонных блоков Плюсы и минусы керамзитобетонных блоков Плюсы и минусы керамзитобетонных блоков Плюсы и минусы керамзитобетонных блоковДостоинства и недостатки блоков из керамзитобетона.

Керамзитобетонный блок – строительный материал, использующийся для возведения малоэтажных зданий и сооружений. Но не все решаются построить из него дом или баню. Людям кажется, что здания из керамзитобетона не будут теплыми. И это в какой-то мере соответствует действительности. Дома и бани из блоков этого вида требуют серьезного утепления. Но у этого материала есть не только свои минусы, но и плюсы.

Керамзитобетонный блок – строительный материал, использующийся для возведения малоэтажных зданий и сооружений. Но не все решаются построить из него дом или баню. Людям кажется, что здания из керамзитобетона не будут теплыми. И это в какой-то мере соответствует действительности. Дома и бани из блоков этого вида требуют серьезного утепления. Но у этого материала есть не только свои минусы, но и плюсы.Преимущества керамзитобетонных блоков

- Прочность. Если блоки изготовлены по ГОСТ, то из них получится построить крепкий дом, который прослужит не менее 100 лет.

- Быстрое строительство. Блоки имеют большие размеры, поэтому их укладка проходит быстро.

- Нет риска появления плесени на строительном материале, заведении в нем бактерий, микроорганизмов, которые могли бы способствовать его разрушению.

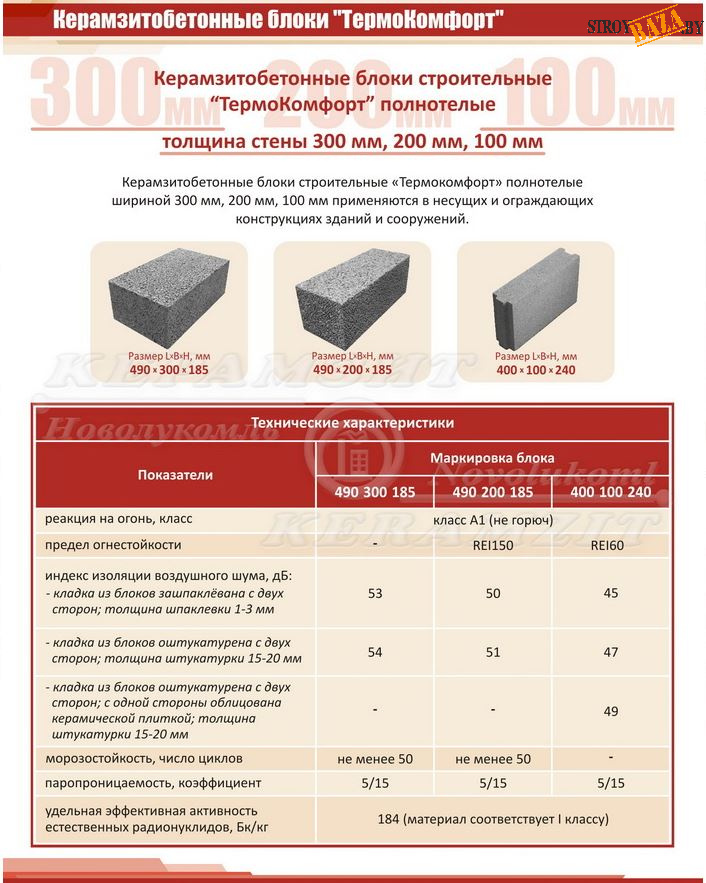

- Стойкость к низким температурам. Керамзитобетонные блоки выдерживают суровые морозы.

- Огнестойкость.

Строительному материалу присвоен класс негорючести А1.

Строительному материалу присвоен класс негорючести А1. - Стены здания не требуется выравнивать. Стены коттеджа или бани получаются идеально ровными, их можно сразу облицовывать.

- Экологичность. В состав керамзитобетона не входят опасные вещества. Для их производства используется цемент, керамзит.

- Невысокая цена на строительный материал, поэтому затраты на возведение здания низкие.

Минусы керамзитобетонных блоков

- Возможно строительство зданий высотой не более трех этажей.

- Необходима облицовка стен для придания фасаду здания представительного вида.

- Требуется дополнительное утепление строения, или укладка блока согласно требований.

Недостатки керамзитобетонных блоков не мешают возводить из этого материала частные дома для постоянного проживания. Поэтому он подходит для строительства из него качественных и долговечных коттеджей.

Это оригинальная статья ссылка

Поделиться:Дом из керамзитобетона: Отзывы владельцев

Изначально керамзитобетонные блоки производились, как своеобразный утеплитель для кирпичной стены. Кладку из блоков организовывали с внешней стороны строения и ее предназначением было удерживать тепловое излучение внутри конструкции. По прочностным характеристикам керамзитобетон не подходим для организации ограждающих и несущих конструкций. Однако с развитием науки усовершенствовалось и производство данного вида строительного материала.

Кладку из блоков организовывали с внешней стороны строения и ее предназначением было удерживать тепловое излучение внутри конструкции. По прочностным характеристикам керамзитобетон не подходим для организации ограждающих и несущих конструкций. Однако с развитием науки усовершенствовалось и производство данного вида строительного материала.

Характеристики керамзитобетонного строения

Каков же на практике дом из керамзитобетона?

Отзывы владельцев жилых построек только положительные.

- В первую очередь, существует миф о том, что керамзитобетонные блоки в первые годы своей эксплуатации выделяют в атмосферу помещения вредные газы и радон.

Особо пытливые застройщики провели некоторые эксперименты и опровергают данный факт. Дома из керамзитобетонных блоков – экологически чистые. А их радиационный фон в несколько раз ниже, по сравнению со щебнем и кирпичом.

Особо пытливые застройщики провели некоторые эксперименты и опровергают данный факт. Дома из керамзитобетонных блоков – экологически чистые. А их радиационный фон в несколько раз ниже, по сравнению со щебнем и кирпичом. - Во-вторых, отзывы владельцев домов из керамзитобетона подтверждают сведения производителей данного материала о его низкой теплопроводности. В подобной конструкции летом прохладно, а зимой не холодно. Однако утверждения о том, что расходы на отопление уменьшаются в 3-4 раза, неверно. Да экономия присутствует, если провести правильное утепление.

Люди нарекают на присутствие конденсата на стенах и как следствие – развитие грибков и плесени. Это не следствие намокания керамзитобетонных блоков. Данный материал гигроскопичен. Решением проблемы является утепление здания из блоков. Это мероприятие защищает помещение от потери тепла, а конструкционный материал дома – от влаги.

Керамзитобетон – паропроницаем

Это доказано на практике. Атмосфера в доме из этого материала ничем не хуже, по сравнению с деревянными домами. Переизбытка влаги нет. Однако неправильная внутренняя отделка может нарушить данный баланс. Владельцы настаивают на паропроницаемых штукатурках и декоративных материалах.

Атмосфера в доме из этого материала ничем не хуже, по сравнению с деревянными домами. Переизбытка влаги нет. Однако неправильная внутренняя отделка может нарушить данный баланс. Владельцы настаивают на паропроницаемых штукатурках и декоративных материалах.

Однако во время строительства есть множество нюансов, пренебрегая которыми можно прийти к плачевному конечному результату.

К содержанию ↑Выбор материала

Что лучше выбрать для малоэтажного строительства? Рекомендуется использовать следующие марки материалов:

1). М25, М35, М50, М75, М100. М50 – для хозяйственных построек, однако она подойдет и для несущей стены, толщиной до 400 мм (см. Размеры керамзитобетонных блоков).

2). М75 – возводится несущая стена, толщиной в 200 мм.

3). Пустотелые блоки – идеальное решение для строительства загородного дома. Это облегченный вариант материала. Он имеет неровную поверхность, что отразится на стоимости дальнейшей его обработки.

4). Можно использовать полнотелый блок, но он весит много (более 1000 кг/куб. м) и требует к себе мощный фундамент.

м) и требует к себе мощный фундамент.

Тонкости строительного процесса

Относительно фундамента мнения большинства владельцев складываются в сторону монолитной конструкции с армирующим каркасом.

Если почва не устойчива и геодезические исследования подтверждают близкое пролегание грунтовых вод, то лучше использовать свайный вариант основания дома. Конечно, цена строительства в этом случае значительно возрастет (за счет сложности конструкции и привлечения спецтехники), но в результате получится прочный дом.

Цокольный этаж возводится, если перепад грунта большой, а его искусственное выравнивание не проводилось. Для этого используется специальный, цокольный кирпич, плюс армирующая сетка в несколько рядов. Результат на рисунке.

Перекрытие первого этажа обустраивается после того, как цоколь набрал прочность. Для этого берутся бетонные плиты с арматурой внутри.

Непосредственно укладка блоков:

Для несущих и ограждающих конструкций используется блок марки от М50. Для перегородок в доме – перегородочный материал. Блоки кладутся на цементный раствор. По рекомендациям владельцев домов каждый пятый ряд кладки армируется. Работы начинаются с выгонки углов, потом продвигаются вдоль стены.

Для перегородок в доме – перегородочный материал. Блоки кладутся на цементный раствор. По рекомендациям владельцев домов каждый пятый ряд кладки армируется. Работы начинаются с выгонки углов, потом продвигаются вдоль стены.

После организации оконных проемов и первого этажа для укладки перекрытия для следующего этажа организовывается армапояс со съемной опалубкой.

После созревания цементного камня армапояса, укладываются плиты перекрытия. Относительно утепления стен дома и цокольного этажа большинство владельцев склоняются в сторону пенопласта на клею, вентилируемого зазора и облицовки дома декоративным кирпичом.

К содержанию ↑Преимущества и недостатки

Как и любое строение, так и дом из керамзитобетонных блоков имеет свои преимущества и недостатки.

Положительные стороны конструкции

К положительным характеристикам относятся низкая теплопроводность, большой объем при малом удельном весе. Это позволяет несколько сэкономить на закупке материала. Зная массу одного конструкционного элемента, легко рассчитать его прочность и теплопроводность. В соответствии с полученными данными можно определить оптимальную толщину и высоту фундамента.

Зная массу одного конструкционного элемента, легко рассчитать его прочность и теплопроводность. В соответствии с полученными данными можно определить оптимальную толщину и высоту фундамента.

Отрицательные моменты

В ходе приобретения изделий рекомендуется взвесить несколько блоков из закупочной партии. На практике встречаются случай несоответствие параметром и веса материала нормам заявленной партии.

Для организации нормального температурного режима в доме из керамзитобетонных блоков необходима толщина стены до 1,2 м. Конечно, такого строить никто не будет. Поэтому все застройщики настаивают на дополнительном утеплении строения.

Пенопласт в данном случае не подходит, так как он горюч, а под дополнительным облицовочным слоем поверх утеплителя, его трудно будет загасить в случае пожара. Однако это теория. Многие люди все же прибегают к использованию именно этого утеплителя и остаются довольными.

Согласно нормам строения для утепления стен здания из керамзитобетонных блоком лучше применять минеральную или базальтовую вату в плитах. Необходима также дополнительная гидроизоляция, так как керамзитобетон – пористая структура.

Необходима также дополнительная гидроизоляция, так как керамзитобетон – пористая структура.

Длительность эксплуатации

Относительно прочности блоков также нареканий со стороны владельцев керамзитобетонных домов нет. Все гвозди на дюбелях держатся хорошо. Главное – правильно выбрать дюбель. Для мебели подойду на 10 мм. Для тяжелых конструкций – нужно воспользоваться саморезами. Керамзитобетон не растрескивается при перепаде температуры.

Видео-обзор: Блоки из керамзитобетона

Блоки из керамзитобетона. Особенности материала

Те, кто построил дом из этого стройматериала, отмечают, что микротрещины могут появиться в первые 3-5 года после его возведение, но такой тенденции подвержено только около 5% блоков.

Дома из блоков получаются прочными, удобными в эксплуатации, долговечными. Они имеют достойный вид. Большинство людей, воспользовавшись этим материалом, не пожалели о своем выборе.

Читайте также:

Преимущества и недостатки керамзитобетонных блоков

Любой застройщик всегда стремится оптимизировать расходы на строительство без ущерба для качества жилья. Для этого важно правильно выбрать стеновой материал. Сегодня на рынке популярны несколько видов строительных блоков, в том числе и керамзитобетонные.

Рассмотрим основные преимущества и недостатки этого материала.

Преимущества керамзитобетонных блоков

Популярность керамзитобетонных блоков обусловлена целым рядом преимуществ.

Доступная цена

Важным преимуществом керамзитобетонных блоков является их невысокая стоимость. Во многом это связано с тем, что исходные материалы для производства доступны по цене. Кроме того, технологический процесс изготовления данных блоков прост и не требует применения дорогостоящего оборудования. Блоки из керамзитобетона – это один из самых дешёвых стеновых материалов.

Достаточная прочность

Керамзитобетон, обладает достаточной маркой прочности. Если блок изготовлен в соответствии с ГОСТом, то его марка прочности будет не ниже М35, что позволяет строить из него дома в несколько этажей.

Если блок изготовлен в соответствии с ГОСТом, то его марка прочности будет не ниже М35, что позволяет строить из него дома в несколько этажей.

Удобный формат

Блоки из керамзитобетона являются крупноформатными. Стандартный размер стенового блока 190х190х390 мм. Данный факт позволяет сэкономить на объёме раствора для кладки и существенно сократить время на возведение стен.

Безопасность

При производстве данных блоков используются только проверенные временем и безопасные материалы. Основу составляет цементно-песчанный раствор, в который добавляется целый или дроблёный керамзит. В блоках, которые сделаны по ГОСТу, не должно содержаться других компонентов.

Недостатки керамзитобетонных блоков

Керамзитобетонные блоки далеко не всегда являются оптимальным выбором. Они обдают недостатками, которые ограничивают сферу их применения.

Теплоизоляционные свойства

Керамзитобетон обладает среднями теплоизоляционными свойствами. Хотя коэффициент температурного сопротивления у данного материала почти в два раза выше, чем у кирпича, стена из керамзитобетона всё равно нуждается в утеплении. Это требует дополнительных затрат и грамотного расчёта точки росы.

Это требует дополнительных затрат и грамотного расчёта точки росы.

Недобросовестные производители

Благодаря простому процессу изготовления на рынке много блоков кустарного или гаражного производства. О качестве и геометрии такого материала не может быть и речи. Кроме того, марка прочности подобных блоков будет ниже заявленной и использование их в несущих элементах здания не безопасно.

Дополнительные затраты

Для того чтобы использовать перекрытия из железобетонных плит необходимо обустроить монолитный армопояс. Укладывать перекрытия непосредственно на блоки нельзя (особенно если блоки имеют пустоты). Как правило, армопояс заливается вручную. Это требует дополнительных временных и материальных затрат.

Как можно увидеть из приведенного выше материала, керамзитобетонные блоки кроме очевидных преимуществ обладают и некоторыми недостатками. По этой причине прежде чем закупать материал, необходимо внимательно проанализировать проект дома и проконсультироваться со специалистами.

Керамзитный блок для строительства домов: плюсы и минусы

Керамзитный блок — относительно новый материал для строительства загородных домов и коттеджей. Продажа керамзитобетонных блоков в России ведется всего несколько десятков лет. Его выбирают владельцы земельных участков, которые хотят не потерять в надежности и безопасности будущего дома и одновременно стараются сэкономить, заботятся об экологичности своего будущего жилища и о его микроклимате.

Преимущества дома из керамзитобетона

-

Низкая теплопроводность стен. Блоки марки D1200 с пустотами имеют теплопроводность 0,43 Вт/м*С — примерно как у керамического кирпича. Пустотелый керамзит делает дом теплее зимой и прохладнее летом. Блоки хорошо удерживают тепло внутри дома, если их кладка выполнена по правильной технологии.

-

Стены не подвержены разрушающему действию ржавчины, гниения, огня и перепадов температур.

Материал не выделяет вредных веществ при нагревании и нормальной температуре.

Материал не выделяет вредных веществ при нагревании и нормальной температуре.

-

Малый вес. Пористый керамзит снижает вес блоков, а наличие пустот делает их еще легче. В результате вы экономите на фундаменте.

-

Высокая прочность. В нашем ассортименте керамзитобетонных блоков вы найдете изделия с маркой плотности D900–D1850. Из них можно строить несущие стены и 3-этажные коттеджи.

-

Быстрая кладка. Большой размер блоков ускоряет возведение стен в несколько раз. Стандартный блок размером 390×190×188 мм заменяет 7,14 одинарных кирпичей.

-

Хорошая адгезия штукатурки. Раствор хорошо липнет к керамзитобетону, что нельзя сказать об очень гладких поверхностях газобетонных и керамических блоков.

-

Экономичность. Блоки стоят недорого и снижают расходы на кладочный раствор за счет своих больших размеров.

-

Не дает усадку. Блоки не пойдут трещинами через несколько лет эксплуатации дома.

Недостатки дома из керамзитобетона

-

Высокая пористость блоков. Блок керамзитобетонный «дышит», но при этом хорошо впитывает воду, которая при замерзании расширяется в объеме и разрушает структуру керамзитобетона. Поэтому блоки нельзя оставлять без защиты: фасадной отделки, оштукатуривания, облицовки плиткой.

-

Сравнительно небольшой размер. Блоки больше кирпича, но примерно в 2 раза меньше стандартных газобетонных и керамических блоков. Это увеличивает количество мостиков холода в стене и требует дополнительного утепления дома.

-

Небольшой выбор размеров. Вы можете купить только блоки размером 390×190 мм с толщиной 80, 90 или 190 мм.

-

Сравнительно высокая теплопроводность.

Газосиликат и теплая керамика обладают лучшими теплоизоляционным свойствами при той же толщине стен.

Газосиликат и теплая керамика обладают лучшими теплоизоляционным свойствами при той же толщине стен.

-

Трудная резка. Из-за содержания высокоплотного керамзита в составе при распиливании блоков высока вероятность получить неровные края и трещины.

В Интернете можно встретить множество объявлений в стиле: «Продаю блоки креамзитобетонные», но не всегда у таких продавцов можно купить надежный и долговечный строительный материал. Как отличить качественный керамзитобетон?

-

Блоки должны быть изготовлены по ГОСТ. Обращайте внимание на маркировку 6133-99, чтобы приобрести материал с характеристиками, соответствующими заявленным.

-

Производитель. Выбирайте блоки от крупных изготовителей с большим производством: «Рифей», HONIK, Краснополянский завод и др.

-

Можно купить по одному блоку разных производителей и провести тестирование: сбросить с высоты, взвесить и рассчитать плотность, проверить соответствие геометрии установленным размерам.

Интернет-магазин «Кирпич.ру» предлагает большой выбор легких бетонных блоков и сухих смесей для кладочных работ. Мы выполняем доставку керамзитобетонных блоков по Москве и Подмосковью спецтранспортом или предлагаем заказчикам самывывоз с наших складов.

Дом из керамзитобетонных блоков: плюсы и минусы

Изобилие всевозможных строительных материалов для возведения капитальных стен приводит к появлению сомнений – что же выбрать для строительства частного дома? В этом обзоре мы расскажем об относительно новом материале под названием керамзитобетон.

Изобилие всевозможных строительных материалов для возведения капитальных стен приводит к появлению сомнений – что же выбрать для строительства частного дома? В этом обзоре мы расскажем об относительно новом материале под названием керамзитобетон. Это строительный материал на основе бетона и керамзита в виде гранул размером более 4 мм. Характерная особенность керамзита, и, как следствие керамзитобетона – низкая теплопроводность. Итоговый материал, поставляемый в виде блоков, активно используется в строительстве частных домов. По своей долговечности он не уступает кирпичу.

Итоговый материал, поставляемый в виде блоков, активно используется в строительстве частных домов. По своей долговечности он не уступает кирпичу.

Технология строительства дома из керамзитобетонных блоков своими руками

Постройка частного домовладения из керамзитобетонных блоков мало чем отличается от строительства любых других современных видов домов.

Процесс включает в себя три основных этапа:

- сооружение фундамента – в зависимости от типа грунта и его свойств, фундамент может быть блочным или ленточным. Фундаменты ленточного типа получили особую популярность – они лёгкие и прочные, заливаются из обычного бетона, поставляемого на стройплощадку миксером. Для их возведения не потребуется подъёмный кран для укладки тяжёлых плит. В неустойчивых грунтах возводят свайные фундаменты – в грунт устанавливаются, вкручиваются или забиваются опоры из железобетона, связываемый монолитной бетонной плитой или ростверком;

- возведение стен – они возводятся с применением специального клея для керамзитобетонных блоков, поставляемый в мешках массой 25 кг.

Лучше всего использовать более дорогой энергосберегающий клей, препятствующий возникновению в стенах «мостиков холода». Также существуют специальные зимние виды клея для строительства домов прямо зимой – ждать лета необязательно. Отдельные керамзитобетонные блоки укладываются традиционным способом внахлёст на треть или половину толщины. Несмотря на прочность керамзитобетона, каждые 3-4 ряда прокладываются арматура или армирующая сетка. Также допускается использование арматуры из стекловолокна. После завершения работ по выгонке стен проводится сооружение верхнего армапояса;

Лучше всего использовать более дорогой энергосберегающий клей, препятствующий возникновению в стенах «мостиков холода». Также существуют специальные зимние виды клея для строительства домов прямо зимой – ждать лета необязательно. Отдельные керамзитобетонные блоки укладываются традиционным способом внахлёст на треть или половину толщины. Несмотря на прочность керамзитобетона, каждые 3-4 ряда прокладываются арматура или армирующая сетка. Также допускается использование арматуры из стекловолокна. После завершения работ по выгонке стен проводится сооружение верхнего армапояса; - сооружение кровли – процесс осуществляется с помощью деревянного бруса и обрезной доски. Кровельный материал выбирается в зависимости от собственных предпочтений. Под кровельным материалом прокладывается слой гидроизоляции, который сделает чердак сухим. Если вместо чердака сооружается мансарда, производится укладка теплоизоляции, с помощью обрезной доски обустраивается черновой потолок (можно сделать и чистовой, воспользовавшись евровагонкой.

Дом из керамзитобетонных блоков: минусы

Главный недостаток керамзитобетона – он хорошо впитывает воду. Не следует хранить его несколько лет под открытым воздухом, лучше всего закупить его прямо перед возведением стен. Также его необходимо обшить слоем теплоизоляции.Ещё один недостаток – не самый привлекательный внешний вид, как и у любых бетонных блоков. Поэтому стену их керамзитобетона придётся отделывать снаружи кирпичом, сайдингом и другими облицовочными материалами.

Плюсы строительства дома из керамзитобетонных блоков

Рассмотрим преимущества керамзитобетона:- низкая теплопроводность, благодаря чему снижаются расходы на отопление.

В наибольшей степени это актуально в холодных российских регионах и в средней полосе, где часто наблюдаются холодные зимы с сильными заморозками;

В наибольшей степени это актуально в холодных российских регионах и в средней полосе, где часто наблюдаются холодные зимы с сильными заморозками; - долговечность – дом из керамзитобетона будет служить так же долго, как и его аналог из обыкновенного кирпича. Добавим сюда низкую теплопроводность и получим идеальный и очень тёплый дом;

- высокая скорость постройки домов – здесь используется специальный клей, благодаря которому ускоряется монтаж стеновых конструкций. Также сказываются большие размеры керамзитобетонных блоков по сравнению с тем же кирпичом;

- уменьшаются расходы на строительные растворы – их требуется в разы меньше, по сравнению со строительством обычных кирпичных и бетонных домов;

- хорошее взаимодействие с отделочными материалами – используйте в отделке всё, что желаете видеть;

- отсутствие необходимости в особо прочном фундаменте – достаточно простого ленточного.

Стены из керамзитобетона дышат – в доме не будет скапливаться влага, выступающая в углах. В домах из того же цементобетона проблема решается системой приточно-вытяжной вентиляции. Например, пластиковые окна оснащаются приточными клапанами – через них в дом поступает свежий воздух. Также возможна установка внутристенных приточных клапанов с регулировкой протока воздуха с помощью анемостатов. Отток воздуха традиционно делается через ванную комнату и кухню, где проделываются вентиляционные отверстия. В самых сложных случаях устанавливаются рекуператоры.

Стены из керамзитобетона дышат – в доме не будет скапливаться влага, выступающая в углах. В домах из того же цементобетона проблема решается системой приточно-вытяжной вентиляции. Например, пластиковые окна оснащаются приточными клапанами – через них в дом поступает свежий воздух. Также возможна установка внутристенных приточных клапанов с регулировкой протока воздуха с помощью анемостатов. Отток воздуха традиционно делается через ванную комнату и кухню, где проделываются вентиляционные отверстия. В самых сложных случаях устанавливаются рекуператоры. Отзывы владельцев домов из керамзитобетонных блоков

Рассмотрим некоторые реальные отзывы о домах из керамзитобетона от довольных владельцев, уже вошедших в собственное жильё.Игорь, 44 года, Иваново

|

Несколько месяцев думал над выбором материала для постройки дома, но остановился на керамзитобетоне. |

Владимир, 37 лет, Моршанск

|

Долго анализировал отзывы в интернете о домах из керамзитобетона. Мнений много, но я решил рискнуть. Справился с задачей на ура – блок легко монтируется с помощью специального клея, работал над возведением стен всё лето, а уже осенью мне смонтировали кровлю. Спустя год появились деньги на внутреннюю и наружную отделку. Изнутри стены оштукатурил механизированной штукатуркой, а снаружи обложил базальтовой ватой и кирпичом. |

Дома из керамзитобетона практически не имеют аналогов по теплоте – в них всегда уютно с минимальными затратами на тепло. Что касается негативных отзывов в интернете, то они связаны с изобилием на рынке низкокачественных быстроразрушающихся подделок. Отдельные виды блоков и вовсе производятся с нарушением технологических норм.

плюсы и минусы, отзывы владельцев дома

Планируя строительство или проведение серьезного капитального ремонта в своем доме, загородном коттедже или на даче необходимо точно и тщательно изучить все предложения, которые на сегодняшний день размещены на рынке стройматериалов.

Наиболее приемлемыми как по эксплуатационным, техническим и физическим показателям, а главное – в области демократичности цены на сегодняшний день являются композиционные материалы искусственного происхождения – керамзитобетонный блок.

Положительные и отрицательные качества

Высоко технологичный искусственный камень в наши дни позволяет строить быстро и качественно. Он надежен и легок при монтаже и сборке несущих конструкций, что делает его отличным строительным материалом даже в руках новичка без особых навыков и умений в этой области.

О том какой вес керамзитобетонной стеновой панели, можно узнать из данной статьи.

На фото – керамзитобетонные блоки:

На картинке – керамзитобетонные блоки

Основными особенностями, позволяющими говорить в пользу такого строительства, являются следующие факторы:

- Искусственный камень, изготовленный по данной технологии, является отличным современным стеновым материалом.

- Высокие показатели теплотехнических характеристик.

- Материал отличается легкостью, при его использовании минимизировано напряжение других материалов, из которых сложен фундамент и уменьшено давление на прилежащие слои почвы.

- Достаточно низкая оптовая цена на блок размером 390 х 190 х 188 мм.

Они колеблется от 0,48 до 0,54 долларов США. Именно ценовая категория делает этот строительный материал доступным потребителю для любого типа строительства.

Они колеблется от 0,48 до 0,54 долларов США. Именно ценовая категория делает этот строительный материал доступным потребителю для любого типа строительства. - Простота в использовании, строительство из него может производить даже начинающий любитель.

- Применение для внешней отделки стен в виде наружного слоя позволяет значительно улучшить возможности дополнительной окраски или другого вида отделочных работ.

- Достаточно индифферентная реакция на изменения температуры, влажности и другие климатические особенности.

- Сырье, являющееся основой для производства, позволяет вести как массовый выпуск блоков и иных фрагментов, так и работать с ним по индивидуальным заказам.

- Это отличная возможность для застройки по эскизам заказчика, оформленным профессиональным архитектором или работы бригады квалифицированных строителей и отделочников.

Какова марка керамзитобетонного блока, описано в статье.

На видео-преимущества керамзитобетонных блоков:

Керамзитобетон по эксплуатационным показателям ненамного отличается от других типов ячеистого бетона, но и этот материал обладает определенными отрицательными сторонами. В условиях отечественного климата и разнообразия природных влияний в областях и регионах керамзитобетон проявляет и достаточно серьезные негативные качества. Наиболее важно обращать внимание на следующий комплекс отрицательных проявлений этого стройматериала.

Керамзитобетонные блоки размеры и цены, указаны в статье.

- Даже при самой профессиональной работе кладка имеет «мостики холода», и стены из этого материала требует дополнительного утепления.

- Недостаточная вентиляция материала.

- Технологический режим осуществления теплоизоляционных работ в сооружениях из керамзитобетона характерно обязательным утеплением строения с фронтальной поверхности на наружной стороне.

- Отличным изолирующим материалом является слой из минеральной ваты.

- Пористая структура материала предполагает низкую морозостойкость.

- Высокая хрупкость керамзитобетонных блоков, сфера их применения – строго определенные сферы строительства.

Какие существуют виды блоков для строительства, можно узнать из статьи.

Таким образом, принимать решение об использовании керамзитобетона для строительства того или иного объекта нужно только после изучения всех его особенностей. Далеко не лишним будет консультация с профессиональным строителем или привлечение сотрудников строительной фирмы с хорошей репутацией и опытом работы.

Как выглядит блок 20х20х40, можно увидеть здесь в статье.

Стоит ли строить дом

Композиционный материал данного направления в современном строительстве домов, зданий и сооружений промышленного и жилого назначения. Сырье и особенности технологической обработки позволяют производить пористые блоки, основой которых являются элементы в виде гранул или шариков. Основными технологическими компонентами являются:

Сырье и особенности технологической обработки позволяют производить пористые блоки, основой которых являются элементы в виде гранул или шариков. Основными технологическими компонентами являются:

- Специально обработанная глина с эффектом вспенивания.

- Вода со строго определенными температурными показателями.

- Очищенный от примесей песок.

- Цемент хорошего качества марки 500 или 600.

Какая технология производства шлакоблока и каков его состав, можно узнать из данной статьи.

Использование этих компонентов позволяет получать прочные, но значительно более легкие, чем натуральный кирпич блоки для кладки стен домов. Преимущества применения керамзита в возведении жилых домов очевидны:

- Дома являются перспективным направлением строительства.

- Показатели высокой паропроницаемости стеновых кладок.

- Простота производства блоков для возведения дома, так как их можно производить практически на строительной площадке.

- При строительстве можно использовать ручную подачу, в большинстве случаев при небольшой этажности такое оборудование, как кран может не потребоваться.

- Низкая себестоимость и доступность ценовой категории для покупателя готовых изделий.

- Высокий уровень звукоизоляции.

- Использование при возведении несущей конструкции.

- Дом, выстроенный из керамзитобетона, несмотря на много этажность не подвержен усадке и деформации.

Как выглядят блоки бетонные 400х200х200, можно узнать из данной статьи.

На видео – дом из керамзитобетонных блоков

При всех его положительных качествах и свойствах, керамзитобетонный блок имеет также и значительный перечень минусов. Большинство из них свойственны для всех изделий из этого материала, но именно при строительстве жилья они проявляют и другие недостатки.

Большинство из них свойственны для всех изделий из этого материала, но именно при строительстве жилья они проявляют и другие недостатки.

В условиях отечественных морозов, обильных холодных дождей и значительных перепадов между наружной и внутренней температурами без дополнительного утепления и герметизации стены из блоков дом может быть холодным. Кроме этого получаем жилой дом с низкой вентиляцией, который может частично разрушаться при любом превышении физической нагрузки на несущую конструкцию.

Какие необходимы размеры бетонных блоков для фундамента, можно узнать из данной статьи.

Стоит ли строить баню

На сегодняшний день большинство владельцев дач, загородных домов и коттеджей предпочитают дополнить свой отдых на природе отличной банькой с ароматным веничком и паром, насыщенным запахами родных отечественных полевых цветов и трав. Поэтому прибегают к использованию замечательного дешевого строительного материала для возведения бань и саун на собственном участке – керамзитобетона. Стеновой материал в строительстве бани этого типа обладает достаточно серьезными плюсами и минусами.

Стеновой материал в строительстве бани этого типа обладает достаточно серьезными плюсами и минусами.

Положительными качествами можно назвать следующее:

- Материал экологически безопасный и чистый.

- Блок практически мало впитывает влагу.

- Вес блока минимален для стройматериала. Работа и затраты на кладку максимально легки и просты.

- Керамзитобетонный материал замечательно поддается отделке.

- Процессы укладки блоков более скоростной по равнению с работой с кирпичом.

- Отсутствие потребности в пароизоляции.

- Большой ассортимент блоков с разными композициями сырья и габаритными размерами.

- Керамзитобетонный материал для бань достаточно долговечен.

О том, что лучше и какое отличие между пеноблоком и газоблоком, можно узнать из данной статьи.

На видео – баня из керамзитобетонных блоков:

youtube.com/embed/gNb6eNSpbew?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

При всех значительных приоритетах у этого композиционного материала есть отрицательные моменты, которые следует изучить перед началом строительства бани. Например, учитывая специфику этого особенного помещения, после строительства необходимо еще производить следующие дополнительные технологические приемы.

Для утепления и повышения свойств гигиены нужно сделать следующее.

- Стены обрабатываются антисептиком и утепляются посредством деревянной обрешетки.

- В промежутках между деревянными рейками укладывают слой минеральной ваты – утеплителя.

- В роли пароизолятора применяют материалы с фольгированной поверхностью.

- Следующим слоем также является контр обрешетка из дерева, обеспечивающая хорошую вентиляцию между слоями утеплителя и отделкой.

- Второй слой обрешетки покрывается доской – вагонкой.

На видео – плюсы и минусы бань из керамзитобетонных блоков:

Какая разница между пеноблоком и газоблоком, можно узнать прочитав данную статью.

Бани из керамзитобетона требую высокого качества утепления. Это связано с тем, что сырость и зимние холода могут привести к саморазрушению керамзитных блоков, которые при длительных периодах отсутствия эксплуатации банально промерзают насквозь.

Отзывы

Современный застройщик является весьма требовательным и взыскательным. Поэтому он выбирает наиболее выгодные, современные и экологически безопасные строительные и отделочные материалы. При этом каждый может объективно и субъективно оценивать все приоритеты и отрицательные стороны возведения и эксплуатации домов и бань из керамзитобетонных блоков.

При этом каждый может объективно и субъективно оценивать все приоритеты и отрицательные стороны возведения и эксплуатации домов и бань из керамзитобетонных блоков.

Каждое изделие, которое создала рука человека, не может быть исключительно идеальным и искусственный строительный материал, пришедший на смену широко известному шлакоблоку, вызывает как положительные, так и отрицательные мнения. На разных форумах люди спорят о том, насколько он приемлем и удобен и какие у него отрицательные качества. Обычно в керамзитобетоне ценят следующее:

- Быстроту строительства и простоту монтажа.

- Возможность кладки на ленточный фундамент облегченного типа.

- Минимальные тепловые затраты.

- Дешевизна и доступность материала.

- Практичность, удобство и высокая экологическая безопасность.

Отрицательным фактором владельцы домов из керамзитобетона в подавляющем большинстве случаев считают большие дополнительные затраты на утепление и герметизацию материала, стен и несущих конструкций. На современном рынке стройматериалов технические показатели и эксплуатационные характеристики керамзитобетонного блока можно по праву назвать весьма достойными. Керамзитобетон на сегодня составил весомую конкуренцию автоклавному газобетону и бетону ячеистого типа. Каждый материал является приемлемым и востребованным в строго определенных условиях.

На современном рынке стройматериалов технические показатели и эксплуатационные характеристики керамзитобетонного блока можно по праву назвать весьма достойными. Керамзитобетон на сегодня составил весомую конкуренцию автоклавному газобетону и бетону ячеистого типа. Каждый материал является приемлемым и востребованным в строго определенных условиях.

Керамзитобетон достаточно длительное время широко применятся в странах Европы – это Германия, Дания, Бельгия, Нидерланды, Великобритания, Польша и прибалтийских странах. Именно здесь особенности относительно мягкого, но влажного климата позволяют строить из этого искусственного материала в значительных масштабах и при минимальных затратах труда и денег.

границ | Механические свойства легкого бетона, армированного полипропиленом и волокном, изготовленного из переработанного легкого керамзитобетона из переработанного щебня

1 Введение

Технический прогресс и эффективность в бетонной промышленности способствовали быстрому росту производства строительных материалов. Следовательно, разработка и строительство этих зданий и инфраструктуры требует огромного количества материалов. Таким образом, бетон, несомненно, является наиболее важным и экономичным строительным материалом, и он практически незаменим (Flatt et al., 2012). Ежегодно закупаются огромные количества различных типов легкого бетона, в том числе бетона с легким заполнителем, бетона с мелким заполнителем и пенобетона (Zhao et al., 2020; Hasan et al., 2021). Среди нескольких типов LWC, бетон с легким заполнителем (LWAC) является одним из наиболее распространенных методов, производимых исследователями (Polat et al., 2010; Yew et al., 2021).

Следовательно, разработка и строительство этих зданий и инфраструктуры требует огромного количества материалов. Таким образом, бетон, несомненно, является наиболее важным и экономичным строительным материалом, и он практически незаменим (Flatt et al., 2012). Ежегодно закупаются огромные количества различных типов легкого бетона, в том числе бетона с легким заполнителем, бетона с мелким заполнителем и пенобетона (Zhao et al., 2020; Hasan et al., 2021). Среди нескольких типов LWC, бетон с легким заполнителем (LWAC) является одним из наиболее распространенных методов, производимых исследователями (Polat et al., 2010; Yew et al., 2021).

В настоящее время многие исследователи из разных стран пропагандируют переработку отходов, чтобы снизить степень загрязнения Земли, например чрезмерное использование невозобновляемых источников энергии.Страны, которые проводят такие действия, — Австрия, где самый высокий уровень переработки — 63% всех отходов вывозятся со свалок. Кроме того, наша соседняя страна, Сингапур, отправляет почти 59% своего мусора или отходов на повторное использование, переработку и т. д. (General Kinematics Corporation, 2016). Кроме того, проведение экологически чистых мероприятий в строительстве или морских областях, таких как использование переработанных материалов, использование побочного заполнителя и энергосбережение в области строительства, является одной из основных стратегий устойчивого развития, поскольку оно имеет отношение к воздействию на окружающую среду (Bogas и другие., 2015). Следовательно, сохраняйте и сохраняйте доступность дефицитных сырьевых ресурсов и обеспечьте строительство, пригодное для вторичной переработки.

д. (General Kinematics Corporation, 2016). Кроме того, проведение экологически чистых мероприятий в строительстве или морских областях, таких как использование переработанных материалов, использование побочного заполнителя и энергосбережение в области строительства, является одной из основных стратегий устойчивого развития, поскольку оно имеет отношение к воздействию на окружающую среду (Bogas и другие., 2015). Следовательно, сохраняйте и сохраняйте доступность дефицитных сырьевых ресурсов и обеспечьте строительство, пригодное для вторичной переработки.

Среди всех видов бетона легкий бетон имеет огромную рыночную стоимость, особенно в плане оптимального проектирования, поскольку стоимость, время и качество всегда являются главными проблемами в строительстве. Сообщалось, что ежегодно во всем мире производится более 10 миллиардов тонн бетона, содержащего мелкий песок, крупный гранитный щебень (Kanojia and Jain, 2017).Таким образом, спрос на легкий бетон постепенно растет из-за его новых уникальных характеристик. Применение легкого бетона в качестве конструктивных элементов, таких как балка, колонна и плита, в качестве каркаса строительной конструкции может значительно снизить постоянные нагрузки, следовательно, общая стоимость проекта может быть снижена. В текущем исследовании было проведено неэкспериментальное исследование путем включения полипропиленового волокна barchip в сочетании с технологией дробленого легкого керамзитового заполнителя (CLECA) для изучения его воздействия на механические свойства легкого бетона.

Применение легкого бетона в качестве конструктивных элементов, таких как балка, колонна и плита, в качестве каркаса строительной конструкции может значительно снизить постоянные нагрузки, следовательно, общая стоимость проекта может быть снижена. В текущем исследовании было проведено неэкспериментальное исследование путем включения полипропиленового волокна barchip в сочетании с технологией дробленого легкого керамзитового заполнителя (CLECA) для изучения его воздействия на механические свойства легкого бетона.

2 Материалы и методы

2.1 Материалы

2.1.1 Обыкновенный портландцемент

Обыкновенный портландцемент (OPC) Тип 1, 28 дней f c МПа 42. Это цемент ORANG KUAT OPC плотностью и крупностью 3150 кг/м 3 и 3170 см 2 /г соответственно. Этот продукт соответствует стандарту Малайзии MS 522: Часть 1: 2003 и сертифицирован MS ISO 14001.

2.1.2 Вода и суперпластификатор

Питьевая вода из местной водопроводной сети в городе Каджанг, Малайзия со значением pH 6 использовался как для смешивания, так и для отверждения. Суперпластификатор на основе поликарбонового эфира (PCE), степень снижения содержания воды в котором составляет 25%, был добавлен во все смеси для облегчения удобоукладываемости.

Суперпластификатор на основе поликарбонового эфира (PCE), степень снижения содержания воды в котором составляет 25%, был добавлен во все смеси для облегчения удобоукладываемости.

2.1.3 Мелкий и крупный заполнитель

В качестве мелкого заполнителя используется речной песок с модулем крупности 2,75. Ситовой анализ проводят в соответствии со стандартом ASTM C 136-01, чтобы получить класс мелкого заполнителя, использованный в этом исследовании. Распределение песка получено путем проведения ситового анализа, как показано в таблице 1. Все пропорции смеси были смешаны с речным песком для улучшения удобоукладываемости легкого бетона.

ТАБЛИЦА 1 . Ситовой анализ песка.

В этом исследовании в качестве крупного заполнителя использовались как дробленый гранит, так и дробленый легкий керамзит (CLECA), как показано на рис. 1. Этот переработанный CLECA был собран в терапевтическом садовом заповеднике в Селангоре, Малайзия. Компания сообщила, что ежегодно производится более 15 тонн CLECA. Согласно Ю и соавт. (2021), измельченные заполнители из скорлупы твердой пальмы (OPS) способны обеспечить значительное улучшение прочности на сжатие по сравнению с заполнителями без дробленого заполнителя.Кроме того, все эти крупные заполнители должны иметь размер, чтобы задерживаться на сите 4,75 мм.

Согласно Ю и соавт. (2021), измельченные заполнители из скорлупы твердой пальмы (OPS) способны обеспечить значительное улучшение прочности на сжатие по сравнению с заполнителями без дробленого заполнителя.Кроме того, все эти крупные заполнители должны иметь размер, чтобы задерживаться на сите 4,75 мм.

РИСУНОК 1 . Щебень гранитный (А) и щебень LECA (В) .

2.1.4 Волокна

Полипропиленовое волокно barchip (BPP) показано на рисунке 2, а его физические свойства перечислены в таблице 2.

РИСУНОК 2 . Полипропиленовое (BPP) волокно Barchip.

ТАБЛИЦА 2 . Физические свойства волокна BPP.

2.2 Пропорции смесей

Пропорции смесей для всех смесей легкого заполнителя CLECA (LWAC) с различным процентным содержанием объемных долей волокна (0, 0,15, 0,3 и 0,45%), которые использовались в этом исследовании, показаны в таблице 3. что крупнообъемная фракция (V f ) имеет тенденцию «забиваться» в смеси и создавать проблемы с удобоукладываемостью (Kosmatka et al. , 2002). Таким образом, в этом эксперименте использовали полипропилен (BPP) с низким содержанием V f (<0,5%).

, 2002). Таким образом, в этом эксперименте использовали полипропилен (BPP) с низким содержанием V f (<0,5%).

ТАБЛИЦА 3 . Пропорции смеси CLLWAC-BPP

2.3 Методы испытаний

Испытание на осадку было проведено в соответствии с BS EN: 12350 — Часть 2: 2009 для определения удобоукладываемости дробленого фибробетона с легким заполнителем LECA (CLLWAFRC) с различной объемной долей. (0, 0,15, 0,3 и 0,45%). На все поверхности форм перед отливкой наносили масло. Формы, заполненные осадками, встряхивали на встряхивающем столе для обеспечения однородности смеси.Образцы бетона извлекали из формы через 24 +/- 4 часа после укладки. Все извлеченные из формы образцы были полностью погружены в воду комнатной температуры в резервуаре для отверждения до тех пор, пока они не достигли желаемого возраста испытаний.

Машина для испытаний на сжатие с нагрузкой 3000 кН была изготовлена компанией Unit Test Scientific Sdn. Bhd. Была установлена постоянная скорость нагрузки 3,0 кН/с в соответствии с BS EN 12390 — часть 3 (2009 г. ). Та же машина использовалась для испытания на растяжение при раскалывании со скоростью нагрузки 1,5 кН/с в соответствии с BS EN 12390 — часть 6 (2009 г.).Для каждого образца смеси отливали кубики размерами 100 мм × 100 мм × 100 мм для испытания на прочность при сжатии через 7 и 28 дней. Прочность на отрыв образцов смеси на 7 и 28 сутки исследовали, отливая их в цилиндры диаметром 100 мм и длиной 200 мм. Кроме того, три призмы (длина: 500 мм, ширина: 100 мм, глубина: 100 мм) используются для определения поведения прочности на изгиб на 7 и 28 день.

). Та же машина использовалась для испытания на растяжение при раскалывании со скоростью нагрузки 1,5 кН/с в соответствии с BS EN 12390 — часть 6 (2009 г.).Для каждого образца смеси отливали кубики размерами 100 мм × 100 мм × 100 мм для испытания на прочность при сжатии через 7 и 28 дней. Прочность на отрыв образцов смеси на 7 и 28 сутки исследовали, отливая их в цилиндры диаметром 100 мм и длиной 200 мм. Кроме того, три призмы (длина: 500 мм, ширина: 100 мм, глубина: 100 мм) используются для определения поведения прочности на изгиб на 7 и 28 день.

3 Результаты и обсуждение

3.1 Свойства свежего бетона (удобоукладываемость)

Удобоукладываемость CLLWAC с различным процентным содержанием полипропиленового волокна barchip (BPP) представлена нормальным значением осадки, как показано на рисунке 3.

РИСУНОК 3 . Соотношение свежей плотности, затвердевшей плотности и осадки с различным процентным содержанием волокна BPP.

Добавление полипропиленового волокна в CLLWAC отрицательно влияет на обрабатываемость. Значения осадки заметно снижаются с увеличением % волокна BPP. Падение снижается постепенно на 4,6, 13,6 и 27,3% при включении 0,15, 0,30 и 0,45% волокна BPP соответственно. Точно так же для поддержания определенной обрабатываемости требуется больше воды для смазки в случае более высокого процентного содержания волокна.Суперпластификатор также можно использовать для компенсации отрицательного влияния волокна на удобоукладываемость.

Значения осадки заметно снижаются с увеличением % волокна BPP. Падение снижается постепенно на 4,6, 13,6 и 27,3% при включении 0,15, 0,30 и 0,45% волокна BPP соответственно. Точно так же для поддержания определенной обрабатываемости требуется больше воды для смазки в случае более высокого процентного содержания волокна.Суперпластификатор также можно использовать для компенсации отрицательного влияния волокна на удобоукладываемость.

Добавление фибры снижает удобоукладываемость бетона таким образом, что связывает и удерживает цементную матрицу, образуя сетчатую структуру в бетоне. Таким образом, эта структура способствует когезии и адгезии между матрицами. По мере увеличения содержания волокон увеличивается площадь поверхности цементного теста, что способствует большему внутреннему трению и требованиям к выполнению работы. Следовательно, вязкость смеси увеличивается, а самотековое течение затрудняется.Согласно Yew et al., 2015, хорошо известно, что включение волокон напрямую влияет на удобоукладываемость и текучесть простого бетона. Однако включение CLLWAC волокна BPP от 0 до 0,45% позволило достичь высокой обрабатываемости со значением осадки от 140 до 200 мм.

Однако включение CLLWAC волокна BPP от 0 до 0,45% позволило достичь высокой обрабатываемости со значением осадки от 140 до 200 мм.

3.2 Плотность

Плотность после извлечения из формы (DD) и плотность после сушки в печи (ODD) были измерены для всех смесей, как показано в Таблице 4. DD рассчитывается по весу образцов, измеренному после извлечения из формы; в то время как ODD рассчитывается по весу образцов, измеренному после сушки в печи в течение 24 ч.Все образцы в этом исследовании были отнесены к DD и ODD в диапазоне 1965–1995 кг/м 3 и 1908–1984 кг/м 3 соответственно. Результат выполнил цель получения OPSLWC с ODD менее 2000 кг/м 3 . Образцы также соответствовали требованиям к конструкционному легкому бетону (SLWC), определяемому как бетон с ODD не более 2000 кг/м 3 (Newman and Owens, 2003).

ТАБЛИЦА 4 .Свежие и закаленные свойства CLLWAC с различной объемной долей волокна BPP.

ниже В целом наблюдается небольшой прирост всех плотностей по мере увеличения объемной доли волокна BPP. Это может быть связано с теорией плотности упаковки, согласно которой волокна BPP удерживают цементную матрицу близко друг к другу, вызывая эффект упаковки. Таким образом, добавление волокнистого материала, занимаемого в единице объема, увеличивает общую плотность. Как правило, плотность увеличивается по мере увеличения включения волокна.Из предыдущего исследования Bagherzadeh et al. (2012) сообщили об аналогичном результате.

Это может быть связано с теорией плотности упаковки, согласно которой волокна BPP удерживают цементную матрицу близко друг к другу, вызывая эффект упаковки. Таким образом, добавление волокнистого материала, занимаемого в единице объема, увеличивает общую плотность. Как правило, плотность увеличивается по мере увеличения включения волокна.Из предыдущего исследования Bagherzadeh et al. (2012) сообщили об аналогичном результате.

3.3 Прочность на сжатие

3.3.1 Непрерывное отверждение во влажной среде

Прочность на сжатие каждой смеси через 1, 7 и 28 дней, как показано в Таблице 5. Прочность на сжатие через 28 дней всех смесей находилась в диапазоне 28 –37 МПа, что соответствует требованиям к конструкционному легкому бетону (SLWC) (Ю и др., 2020). Включение волокон BPP повысило прочность на сжатие на 5,7–27,6% через 7 и 2 дня.5%–31,0% через 28 дней. Это явление может быть связано с эффектом перемычки волокон BPP. С точки зрения геометрии волокно BPP является более жестким и более эффективным в сдерживании крупных трещин. Соединительный мостик между волокнами и цементной матрицей может предотвратить растрескивание, вызванное боковым растяжением, вызванным сжимающей нагрузкой (Yap et al., 2017 и Shafigh et al., 2011). Этот процесс приписывают способности волокна BPP останавливать трещины или создавать мостовидный эффект в бетоне (Yew et al., 2021). На рисунке 4 показан тип разрушения кубических образцов со стороной 100 мм из простого бетона и CLLWAC-BPP0,45% соответственно.

Соединительный мостик между волокнами и цементной матрицей может предотвратить растрескивание, вызванное боковым растяжением, вызванным сжимающей нагрузкой (Yap et al., 2017 и Shafigh et al., 2011). Этот процесс приписывают способности волокна BPP останавливать трещины или создавать мостовидный эффект в бетоне (Yew et al., 2021). На рисунке 4 показан тип разрушения кубических образцов со стороной 100 мм из простого бетона и CLLWAC-BPP0,45% соответственно.

ТАБЛИЦА 5 . Прочность на сжатие каждой смеси в разном возрасте.

РИСУНОК 4 . Схема разрыва CLLWAC-BPP0% (слева) и CLLWAC-BPP0,45% (справа) .

3.4 Прочность на растяжение при расщеплении

На рисунке 5 представлена прочность на растяжение при расщеплении CLLWAC с различными объемными процентами добавления волокна BPP в возрасте отверждения 7 и 28 дней.

РИСУНОК 5 . Прочность на разрыв при расщеплении CLLWAC с различным процентным содержанием объемной доли волокна BPP через 7 и 28 дней.

underТенденция увеличения прочности на разрыв при расщеплении очевидна, что представляет собой увеличение прочности при увеличении процентного содержания волокна BPP, как показано на рисунке 5. Прочность на растяжение при раскалывании растет экспоненциально с увеличением процентного содержания волокна до пика 2,86 МПа через 7 дней. возраст отверждения и 3,12 МПа через 28 дней отверждения. Прочность на растяжение при раскалывании развивается медленнее, чем прочность на сжатие в течение всего периода отверждения.Процентное улучшение составляет 5,69, 5,63, 4,93 и 9,25% при процентном содержании клетчатки 0, 0,15, 0,30 и 0,45% соответственно.

Добавление волокна BPP значительно влияет на режим и механизм разрыва бетонного цилиндра. Это явление может быть связано с остановкой трещин волокнами BPP, поэтому бетон может подвергаться очень большим деформациям до полного неконтролируемого разрушения. Можно заметить, что CLLWAC без армирования волокном имеет тенденцию разрываться таким образом, что при разрушении он разделяется сразу на две части, в то время как CLLWAC, армированный волокном, растрескивается только вдоль продольной части бетонного цилиндра. Можно заметить, что CLLWAC-BPP0,45% склонен к отказу в более пластичном режиме. Это особенно верно, когда фибра продлевает способность бетона выдерживать нагрузку и выдерживать большие деформации без разрушения на куски. Аналогичное поведение было зарегистрировано для легкого бетона OPS с волокнами полипропилена и ПВХ (Yew et al., 2015; Yew et al., 2016; Loh et al., 2021). Характер отказов CLLWAC-BPP0% и CLLWAC-BPP0,45% показан на рис. 6.

Можно заметить, что CLLWAC-BPP0,45% склонен к отказу в более пластичном режиме. Это особенно верно, когда фибра продлевает способность бетона выдерживать нагрузку и выдерживать большие деформации без разрушения на куски. Аналогичное поведение было зарегистрировано для легкого бетона OPS с волокнами полипропилена и ПВХ (Yew et al., 2015; Yew et al., 2016; Loh et al., 2021). Характер отказов CLLWAC-BPP0% и CLLWAC-BPP0,45% показан на рис. 6.

РИСУНОК 6 . Режим разрыва между CLLWAC-BPP0% (слева) и CLLWAC-BPP0.45% (справа) .

3.5 Модуль упругости

Согласно исследованию, все образцы нагружаются в двух точках до разрыва. На рисунке 7 показаны результаты MOR CLLWAC с различными объемными долями волокна BPP в возрасте отверждения 7 и 28 дней.

РИСУНОК 7 . Модуль разрыва CLLWAC с разным процентным содержанием волокна BPP в возрасте отверждения 7 и 28 дней.

На основании рисунка 7 можно заявить, что MOR увеличивается пропорционально увеличению объемной доли волокна SPP. MOR варьировался от минимального 2,53 МПа до максимального 3,53 МПа через 7 дней и от 2,70 МПа до 3,91 МПа через 28 дней. Изменения MOR в процентах от CLLWAC-BPP0% составляют 39,40% через 7 дней и 45,01% через 28 дней. Таким образом, CLLWAC-BPP0,45% показал самый высокий MOR, аналогичный в случае прочности на сжатие и прочности на растяжение при расщеплении. На Рисунке 7 показаны режимы разрушения простого CLLWAC и CLLWAC, армированного волокном. Было снято несколько видов для изучения их вариаций в характере растрескивания при разрушении изгиба.

MOR варьировался от минимального 2,53 МПа до максимального 3,53 МПа через 7 дней и от 2,70 МПа до 3,91 МПа через 28 дней. Изменения MOR в процентах от CLLWAC-BPP0% составляют 39,40% через 7 дней и 45,01% через 28 дней. Таким образом, CLLWAC-BPP0,45% показал самый высокий MOR, аналогичный в случае прочности на сжатие и прочности на растяжение при расщеплении. На Рисунке 7 показаны режимы разрушения простого CLLWAC и CLLWAC, армированного волокном. Было снято несколько видов для изучения их вариаций в характере растрескивания при разрушении изгиба.

При сравнении рисунка 8 основное заметное различие заключалось в том, как трещина распространялась через призму 100 мм × 100 мм × 500 мм при изгибе. Когда бетон подвергается изгибу, поведение при растяжении склонно определять его прочность, поскольку бетон является хрупким и слабым при растяжении. Из рисунка 8 видно, что присутствие волокна препятствует распространению трещины (внизу). Однако трещина быстро распространяется параллельно приложенной нагрузке, разделяя призму на части в случае без волокна. Внезапное разрушение обычно происходило в случае бетона с легким заполнителем с более низкой прочностью на растяжение, особенно при изгибе.

Внезапное разрушение обычно происходило в случае бетона с легким заполнителем с более низкой прочностью на растяжение, особенно при изгибе.

РИСУНОК 8 . Схема разрыва между CLLWAC-BPP0% (вверху) и CLLWAC-BPP0,45% (внизу) .

Наличие волокон в бетоне интегрирует цементные матрицы, чтобы свести к минимуму распространение трещин. По мере постепенного приложения нагрузки начинается развитие трещин, волокна приспосабливаются к поверхностям трещин и контролируют ширину или раскрытие трещин.Волокна обеспечивают эффект моста, вытесняя мелкие трещины с образованием связующего моста, удерживающего отверстия. Растяжение волокон позволяет распределить напряжение и способствует дополнительному механизму поглощения энергии. Эти механизмы задерживают разрушение, в то же время допуская большую деформацию. Таким образом, можно сделать вывод об увеличении прочности бетона на растяжение.

Помимо объемной доли, геометрии и соотношения размеров, распределение и ориентация волокон в цементной матрице также влияет на прочность бетона на растяжение. Состояние дисперсии волокна является случайным из-за влияния агрегатов и самой силы тяжести волокна, однако гомогенное распределение обычно может быть обеспечено при более высоком содержании волокна. Ориентация волокна перпендикулярно приложенной нагрузке приводит к более высокой прочности на растяжение. В противном случае параллельные волокна снижают прочность на растяжение, поскольку параллельное расположение увеличивает слабую межфазную переходную зону между волокнами и цементным тестом (Jin, 2016).

Состояние дисперсии волокна является случайным из-за влияния агрегатов и самой силы тяжести волокна, однако гомогенное распределение обычно может быть обеспечено при более высоком содержании волокна. Ориентация волокна перпендикулярно приложенной нагрузке приводит к более высокой прочности на растяжение. В противном случае параллельные волокна снижают прочность на растяжение, поскольку параллельное расположение увеличивает слабую межфазную переходную зону между волокнами и цементным тестом (Jin, 2016).

4 Заключение

На основании экспериментальных результатов этого исследования включение волокна BPP в CLLWAC оказало положительное влияние на механические свойства.Это помогает остановить распространение трещин за счет эффекта перекрытия, обеспечивает передачу напряжения, способствует дополнительным механизмам поглощения энергии и, следовательно, допускает большую деформацию. Таким образом, можно сделать следующие выводы:

1) Включение полипропиленового (BPP) волокна barchip оказывает незначительное влияние на плотность. Наблюдается небольшое увеличение плотности по мере увеличения процентного содержания волокна BPP.

Наблюдается небольшое увеличение плотности по мере увеличения процентного содержания волокна BPP.

2) Включение волокна BPP в CLLWAC снизило удобоукладываемость, где скорость осадки увеличивалась по мере увеличения содержания волокна.

3) Включение волокна BPP в CLLWAC оказало положительное влияние на механические свойства. Это помогает остановить распространение трещин за счет эффекта перекрытия, обеспечивает передачу напряжения, способствует дополнительным механизмам поглощения энергии и, следовательно, допускает большую деформацию.

4) Развитие прочности на растяжение при раскалывании ускоряется по мере увеличения объемной доли волокна BPP в CLLWAC. Прочность на растяжение при расщеплении увеличивалась экспоненциально, достигая 2.86 и 3,16 МПа соответственно через 7 и 28 дней для волокна с содержанием BPP 0,45%.

5) Чем выше процент волокна BPP в CLLWAC, тем выше MOR. При максимальном содержании волокна BPP 0,45% прирост MOR на 7 и 28 день достигает 39,4 и 45,0% соответственно.

Заявление о доступности данных

Необработанные данные, подтверждающие заключение этой статьи, будут предоставлены авторами без неоправданных оговорок.

Вклад авторов

«Концептуализация, MKY и MCY; методология, YL и FL; программное обеспечение, JB и SH; проверка, JB, MKY, MCY и YL; формальный анализ, SH и FL; расследование, MKY и JB; ресурсы, MKY и MCY; обработка данных, MKY; написание — подготовка первоначального проекта, MKY и MCY; написание — обзор и редактирование, MKY, MCY и JB; визуализация, FL, YL и SH; авторский надзор, МКУ и МКУ; администрирование проекта, MKY и MCY; приобретение финансирования, MKY Все авторы прочитали и согласились с опубликованной версией рукописи.

Конфликт интересов

Авторы заявляют, что исследование проводилось при отсутствии каких-либо коммерческих или финансовых отношений, которые могли бы быть истолкованы как потенциальный конфликт интересов.

Примечания издателя

Все утверждения, изложенные в этой статье, принадлежат исключительно авторам и не обязательно представляют претензии их дочерних организаций, издателя, редакторов и рецензентов. Любой продукт, который может быть оценен в этой статье, или претензии, которые могут быть сделаны его производителем, не гарантируются и не поддерживаются издателем.

Любой продукт, который может быть оценен в этой статье, или претензии, которые могут быть сделаны его производителем, не гарантируются и не поддерживаются издателем.

Благодарности

Авторы выражают благодарность за финансовую поддержку Университета Тунку Абдул Рахман в рамках Исследовательского фонда Университета Тунку Абдул Рахман (UTARRF).

Ссылки

Багерзаде Р., Пакраван Х. Р., Садеги А. Х., Латифи М. и Мерати А. А. (2012). Исследование по добавлению полипропиленовых волокон для армирования легких цементных композитов (LWC). J. Ткани из инженерных волокон 7 (4), 13–21. doi:10.1177/155892501200700410

Полный текст CrossRef | Google Scholar

Богас, Дж.А., де Брито, Дж., и Фигейредо, Дж. М. (2015). Механические характеристики бетона, изготовленного из переработанного легкого керамзитобетона. Дж. Чистый. Произв. 89, 187–195. doi:10.1016/j.jclepro.2014.11.015

CrossRef Full Text | Google Scholar

BS EN 12390 (2009). Часть 3, испытание затвердевшего бетона – прочность на сжатие образцов для испытаний . Великобритания: Британский институт стандартов.

Часть 3, испытание затвердевшего бетона – прочность на сжатие образцов для испытаний . Великобритания: Британский институт стандартов.

Google Scholar

Flatt, R. J., Roussel, N.и Cheeseman, CR (2012). Бетон: экологический материал, который нуждается в улучшении. Дж. Евро. Керам. соц. 32 (11), 2787–2798. doi:10.1016/j.jeurceramsoc.2011.11.012

CrossRef Полный текст | Google Scholar

Хасан М., Саиди Т. и Афифуддин М. (2021). Механические свойства и гигроскопичность легкого бетона с использованием легкого заполнителя из диатомита. Строительный строительный материал. 277, 122324. doi:10.1016/j.conbuildmat.2021.122324

CrossRef Полный текст | Google Scholar

Джин, Б.(2016). Исследование механических свойств и микроструктуры высокопрочного полипропиленового фибробетона с легким заполнителем. Строительный строительный материал. 118, 27–35.

Google Scholar

Каноджиа А. и Джейн С. К. (2017). Использование скорлупы кокосового ореха в качестве крупного заполнителя в бетоне. Строительный строительный материал. 140, 150–156. doi:10.1016/j.conbuildmat.2017.02.066

Использование скорлупы кокосового ореха в качестве крупного заполнителя в бетоне. Строительный строительный материал. 140, 150–156. doi:10.1016/j.conbuildmat.2017.02.066

CrossRef Полный текст | Google Scholar

Косматка С.Х., Керкхофф Б. и Панарезе В.К. (2002). Разработка и контроль бетонных смесей . 14-е изд. США: Портленд Джем Ассоти.

Google Scholar

Ло, Л. Т., Ю, М. К., Ю, М. К., Бех, Дж. Х., Ли, Ф. В., Лим, С. К., и др. (2021). Механические и термические свойства легкого бетона из синтетического полипропилена, армированного волокном из возобновляемых источников масличной пальмы. Materials 14 (9), 2337. doi:10.3390/ma14092337

PubMed Abstract | Полный текст перекрестной ссылки | Google Scholar

Ньюман, Дж.и Оуэнс, П. (2003). «Свойства легкого бетона», в Advanced Concrete Technology. Процессы . Редакторы Дж. Ньюман и Б. Чу (Оксфорд: Баттерворт — Хайнеманн), 3–29. doi:10.1016/b978-075065686-3/50288-3

CrossRef Full Text | Google Scholar

Полат Р. , Демирбога Р., Каракоч М.Б. и Туркмен И. (2010). Влияние легкого заполнителя на физико-механические свойства бетона, подвергающегося воздействию циклов замораживания-оттаивания. Холодные регионы Науч. Тех. 60, 51–56. doi:10.1016/j.coldregions.2009.08.010

, Демирбога Р., Каракоч М.Б. и Туркмен И. (2010). Влияние легкого заполнителя на физико-механические свойства бетона, подвергающегося воздействию циклов замораживания-оттаивания. Холодные регионы Науч. Тех. 60, 51–56. doi:10.1016/j.coldregions.2009.08.010

Полный текст CrossRef | Google Scholar

Шафиг П., Махмуд Х. и Джумаат М. З. (2011). Влияние стальной фибры на механические свойства легкого бетона из скорлупы масличной пальмы. Матер. Дес. 32, 3926–3932. doi:10.1016/j.matdes.2011.02.055

CrossRef Full Text | Google Scholar

Яп С.П., Аленгарам У.Дж., Мо К.Х. и Джумаат М.З. (2017). Характеристики пластичности стальных фибробетонных балок из скорлупы масличной пальмы при изгибной нагрузке. евро. Дж. Окружающая среда. Гражданский инж. , 1–13. doi:10.1080/19648189.2017.1320234

CrossRef Full Text | Google Scholar

Ю М.К., Бин Махмуд Х., Анг Б.К. и Ю М.К. (2015). Влияние низкой объемной доли волокон поливинилового спирта на механические свойства легкого бетона с оболочкой масличной пальмы. Доп. Матер. науч. англ. 2015, 1–11. doi:10.1155/2015/425236

Доп. Матер. науч. англ. 2015, 1–11. doi:10.1155/2015/425236

CrossRef Полный текст | Google Scholar

Ю М. К., Бин Махмуд Х., Анг Б.C. и Ю, М. С. (2015). Влияние низкой объемной доли волокон поливинилового спирта на механические свойства легкого бетона с оболочкой масличной пальмы. Доп. Матер. науч. англ. 2015, 1–11. doi:10.1155/2015/425236

CrossRef Полный текст | Google Scholar

Ю М. К., Махмуд Х. Б., Шафиг П., Анг Б. К. и Ю М. К. (2016). Влияние полипропиленовых витых пучковых волокон на механические свойства высокопрочного легкого бетона из скорлупы масличной пальмы. Матер.Структура 49 (4), 1221–1233. doi:10.1617/s11527-015-0572-z

CrossRef Full Text | Google Scholar

Ю, М. К., Ю, М. К., Бех, Дж. Х., Со, Л. Х., Ли, Ф. В., и Нг, Т. К. (2020). Текст научной работы на тему «Влияние высокоэффективного полипропиленового волокна и термообработанной оболочки твердой пальмы на прочностные свойства легкого бетона» евро. Дж. Окружающая среда. Гражданский инж. , 1–20. doi:10.1080/19648189.2018.1509022

Дж. Окружающая среда. Гражданский инж. , 1–20. doi:10.1080/19648189.2018.1509022

CrossRef Full Text | Google Scholar

Ю М.К., Ю, М.С., Бех, Дж.Х., Со, Л.Х., и Лим, С.К. (2021). Влияние предварительно обработанной оболочки на твердую оболочку и оболочку из тенера на высокопрочный легкий бетон. J. Building Eng. 42, 102493. doi:10.1016/j.jobe.2021.102493

CrossRef Полный текст | Google Scholar

Чжао Х., Дин Дж., Ли С., Ван П., Чен Ю., Лю Ю. и др. (2020). Влияние легкого заполнителя пористых сланцевых отходов кирпича на механические свойства и автогенную деформацию раннего бетона. Строительный строительный материал. 261, 120450. doi:10.1016/j.conbuildmat.2020.120450

CrossRef Полный текст | Google Scholar

Эффективность керамзита как переносчика бактерий для самовосстанавливающегося бетона | Прикладная биологическая химия

В этом исследовании керамзит (ЭК) был предложен в качестве переносчика бактерий для кабонатогенеза в бетоне. То есть ЭК в качестве носителя может защитить бактерии от суровой среды бетона, так что в трещине бетона индуцируется больше осадков карбоната кальция, чем без носителя.Чтобы ЭК были носителями, необходимо показать, что бактерии штамма YS11 могут проникать или иммобилизоваться в каналах внутри ЭК, в которых бактерии могут быть защищены от жесткой среды механического стресса, высокого pH и температуры. На рисунке 1А показано СЭМ-изображение внутренней части пористого ЭК, на котором наблюдались обильные пустые каналы и пространство. То есть внутри ЭК наблюдались пространства или каналы размером примерно от 10 до 100 микрометров. При проникновении бактерий YS11 во внутреннюю часть ЭК наблюдалось прикрепление ряда бактерий к внутренней поверхности ЭК (рис.1Б).

То есть ЭК в качестве носителя может защитить бактерии от суровой среды бетона, так что в трещине бетона индуцируется больше осадков карбоната кальция, чем без носителя.Чтобы ЭК были носителями, необходимо показать, что бактерии штамма YS11 могут проникать или иммобилизоваться в каналах внутри ЭК, в которых бактерии могут быть защищены от жесткой среды механического стресса, высокого pH и температуры. На рисунке 1А показано СЭМ-изображение внутренней части пористого ЭК, на котором наблюдались обильные пустые каналы и пространство. То есть внутри ЭК наблюдались пространства или каналы размером примерно от 10 до 100 микрометров. При проникновении бактерий YS11 во внутреннюю часть ЭК наблюдалось прикрепление ряда бактерий к внутренней поверхности ЭК (рис.1Б).

Изображения керамзита без бактерий YS11 ( A ) и с бактериями YS11 ( B ), полученные с помощью сканирующего электронного микроскопа (СЭМ). Стрелка в B указывает на бактерии YS11 в форме бруска

.

Чтобы узнать, сколько бактерий может попасть в ЭК, необходимо измерить способность ЭК иммобилизовать или удерживать бактерии (КОЕ/г сухого ЭК). Около 10 штук ЭК погружали в раствор PBS, содержащий 1,0 × 10 6 , 1,0 × 10 7 и 1.0 × 10 8 бактериальных клеток/мл. Затем ЭК с иммобилизованными бактериями подвергали поверхностной стерилизации и высушивали, как описано в разделе «Материалы и методы». Три разных типа иммобилизованных ЭК были разбиты на мелкие кусочки. Каждый 1,0 г осколков использовали для измерения колониеобразующих единиц (КОЕ). Иммобилизующая способность (КОЕ/г сухих ЭЦ) керамзита составила примерно 0,80 × 10 5 , 1,08 × 10 6 и 0,82 × 10 7 КОЕ/г сухих ЭУ с 1,0 1 7 0 092 9 9 .0 × 10 8 и 1,0 × 10 9 бактериальных клеток/мл соответственно (рис. 2). Это означает, что приблизительно 1 % бактериальных клеток в каждом мл бактериального раствора иммобилизовали в 1 г сухой ЭК.

Рис. 2