Марка прочности арболит: Прочность арболита на сжатие — от чего зависит и как испытывается марка арболитовых блоков

Производство качественного арболита

Рассказываем, как мы делаем арболитовые блоки

| Приглашаем на производство |

Технология правильного арболита

Арболит – это бетон на цементном вяжущем, органических заполнителях и химических добавках. Впервые был применен в Голландии в 1930 году.

В Советском Союзе появился в 1960 годах, полноценные нормативные требованиях к арболиту были оформлены в конце 1984 года в ГОСТ 19222-84. Данный государственный стандарт регламентирует критически важные для строительного материала параметры, которые отвечают за безопасность дома из арболита. По сути в этом стандарте описаны все параметры, при соответствии которых у ответственного производителя исключаются любые проблемы с качеством при производстве. Поэтому мы работаем исключительно по ГОСТу и не экономим на составляющих правильного арболита, о которых расскажем далее.

Арболит по ГОСТу

Преимущества арболитовых блоков, сделанных в соответствии со «стандартами»

Марка прочности

ГОСТ делит арболит на два типа: конструкционный и теплоизоляционный. Первый для строительства стен, второй для утепления. Мы производим блоки только с конструкционной прочностью.

Первый для строительства стен, второй для утепления. Мы производим блоки только с конструкционной прочностью.

Блоки не по ГОСТу имеют низкую прочность, их можно применять только для утепления.

Плотность

Средняя плотность теплоизоляционного арболита – до 500 кг/м3; конструкционного – свыше 500 и до 850 кг/м3. Наши блоки имеют плотность D600. Мы специально адаптировали наш вибропресс, чтобы получить одинаковую плотность для всех производимых арболитовых блоков.

Теплопроводность

Теплопроводность арболита, высушенного до постоянной массы, в зависимости от вида заполнителя, определяемая при температуре (20±5) °С, не должна превышать 0,12 Вт/(м·°С). Иначе блоки будут «холодными» и стены дома придется утеплять. Наш арболит имеет показатель 0,11. Это лучшем чем у газобетона.

Качество блоков

ГОСТ регламентирует отклонение от прямолинейности профиля лицевых поверхностей блоков, характеризуемое величиной наибольшего зазора между проверяемой поверхностью и прилегающим ребром металлической линейки, оно не должно превышать 3 мм.

Поэтому наши блоки ровные.

Производство правильного арболита

Чтобы получить полное соответствие стандартам ГОСТа, требуется отладить производственные процессы.

Получение арболитовой щепы

Ключевым преимуществом арболита является его низкая теплопроводность, присущая дереву и уникальная изгибая прочность, позволяющая блоку сохранять свою целостность при ударе молотом или при падении с третьего этажа. Эти свойства арболиту достались от древесины, которую нужно измельчить в щепу особой формы. Крупная игольчатая форма щепок при формовке образует жесткий каркас блока, скрепленный цементной оболочкой. Чтобы производить такую щепу, требуется особый измельчитель древесины, имеющий особый угол наклона ножей и калибровочное сито.

Для получения арболитовых блоков с оптимальным соотношением теплопроводности и плотности: 0,12 на D600, подходит щепа только игольчатой формы. Щепки с оцилиндровки или опилки не позволяют получить качественный арболит по ГОСТу.

Обработка сахаров и минерализация древесины хвойных пород

Арболит состоит на 90 процентов из древесины, а в ней находится большое количество сахаров, которые негативно влияют на процесс твердения цемента. Сахароза, фруктоза глюкоза… все что заканчивается на «-оза» являются вредными для цемента веществами. Поэтому для получения качественного арболита, их требуется нейтрализовать. Мы применяем для этих целей исключительно сульфат алюминия, это безопасная химия для очистки водопроводной воды. Она дороже чем жидкое стекло, но не влияет на паропроницаемость и не выделяет формальдегиды.

Если производитель не проводит минерализацию в должной форме, его арбоблоки со временем начнут крошиться в руках и разваливаться. Вместе с домом.

Подготовка арболитовой смеси

После того, как щепа готова и все сахара в ней нейтрализованы, требуется тщательно перемешать её с цементом в нужной пропорции. Что важно учитывать при этом: цемент используется только 500-й марки, без добавок. Применение меньшей марочности снижает прочностные параметры до неприемлемых в частном домостроении, а увеличение пропорции цемента увеличивает теплопроводность. Поэтому любой цемент для арболита не годится. Только ЦЕМ I 42,5Н. Когда все компоненты готовы, они смешиваются в модернизированном бетоносмесителе СА–600, в котором установлены плугообразные лопасти активатора. Только с ними арболитовая смесь выходит гомогенной.

Применение меньшей марочности снижает прочностные параметры до неприемлемых в частном домостроении, а увеличение пропорции цемента увеличивает теплопроводность. Поэтому любой цемент для арболита не годится. Только ЦЕМ I 42,5Н. Когда все компоненты готовы, они смешиваются в модернизированном бетоносмесителе СА–600, в котором установлены плугообразные лопасти активатора. Только с ними арболитовая смесь выходит гомогенной.

«Срок жизни» арболитовой смеси не более 5–7 минут. За это время нужно успеть перенести весь объем смеси в формовочную матрицу.

Вибропрессование арболитовых блоков

Как определить, когда арболитовая смесь достаточно перемешана и готова к формовке? Она должна хорошо сжиматься в руке, и при этом из неё не должно вытекать цементное молочко. Смесь на вид должна быть глянцевой и немного блестеть. Если щепки в цементной оболочке матовые, блокам не хватит воды для гидратации цемента.

Готовая смесь подается в матрицу формовочного станка, где она уплотняется под воздействием объемной вибрации с трех сторон. В этот момент давит пуансон при помощи мощной гидравлики. Так, арболитовым блокам задается нужная плотность – 600 кг/м3.

В этот момент давит пуансон при помощи мощной гидравлики. Так, арболитовым блокам задается нужная плотность – 600 кг/м3.

Для формовки арболитовых блоков любой вибропресс не подойдет. Требуется выверенное соотношение гидравлического усилия и времени вибрации. Поэтому мы совместно с производителем станков готовили наш пресс под арболитовое производство.

«Дозревание» арболитовых блоков на стеллажах

Посмотрите какие ровные и красивые блоки из арболита у нас получаются. Отклонение по геометрии не более 2 мм, углы ровные, грани параллельные. Но это еще не готовый продукт. Блоки должны набрать свою прочность. Полный цикл «созревания» составляет 28 дней – как у любого бетона. Но это не значит, что мы будет держать их на стеллажах целый месяц. Свеже отформованные блоки закрываются на сутки в тепловой сушильной камере, где при температуре 30–40 градусов они набирают свою передаточную прочность. После чего аккуратно складываются на поддоны и вывозятся на склад, где полностью дозревают.

Передаточная прочность – минимальная величина, которая обеспечивает сохранность блоков и трещиностойкость для обжатия, подъема и перевозки.

Хотите посмотреть как мы работаем?

Ждем вас на нашем производстве, мы покажем из какого сырья мы делаем арболит и какие ровные блоки у нас получаются.

| Заявка на посещение |

Теплопроводность — Балтийский Арболит

- Главная

- Арболит

- Теплопроводность

Арболит имеет марки прочности М 5; М 10; М 15; М 25 и в зависимости от плотности подразделяется на:

- теплоизоляционный — со средней плотностью до 500 кг/м3;

конструкционный — со средней плотностью свыше 500 до 850 кг/м3.

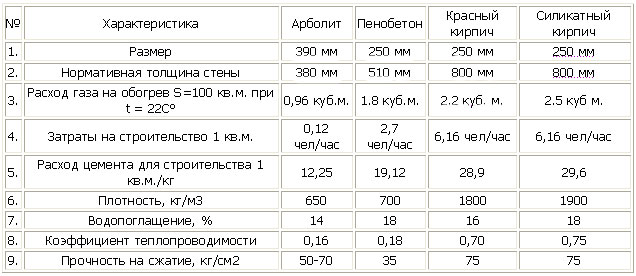

Технические характеристики выпускаемого арболита.

| Показатель | Заполнитель — древесная щепа |

|---|---|

| Средняя плотность, кг/м 3 | 400-850 |

| Прочности при сжатии, МПа | 0,5-3,5 |

| Прочности при изгибе, МПа | 0,7-1 |

|

Теплопроводность арболита Вт/(м х°C) |

0,08-0,17 |

| Теплоемкость кДж/(кг•°С) | 2,30 |

| Морозостойкость, цикл | 25-50 |

| Водопоглощение, % | 40-85 |

| Усадка, % | 0,4-0,5 |

| Биостойкость | V группа |

| Огнестойкость | 0,75-1,5 ч |

| Звукопоглощение, 126-2000 Гц | 0,17-0,6 |

А теперь попробуем объяснить в доступной форме, что же скрывается за этими непонятными цифрами

Средняя плотность 400-850 кг/м 3

За счет малого веса блоков не требуется изготавливать мощные, глубокозаглубленные фундаменты. Достаточно м4″>

Достаточно м4″>

Этот показатель позволяет стене из арболита выдерживать сезонные колебания фундамента без разрушения и трещин. Это также еще один из показателей, который позволяет делать мелкозаглубленные фундаменты. Теплопроводность и теплоемкость — это два основных показателя, на которых мы остановимся более подробно в конце статьи.

Морозостойкость, 25-50 циклов – с этим показателем мы обратимся к ГОСТ 19222-2019 и ГОСТ 7025-91.

Как происходит проверка на морозостойкость.

Испытуемый образец укладывают в морозильную камеру с температурой от минус 15 до минус 20 °С. Одно замораживание и последующее оттаивание составляют один цикл. Потеря прочности испытанных на морозостойкость образцов не должна превышать 15% прочности контрольных образцов, не подвергающихся испытанию на морозостойкость, а потеря массы не должна превышать 5%. При правильной эксплуатации дома, при условии, что стены не будут подвергаться сильному увлажнению, стены из арболита прослужат Вам не один десяток, а то и сотню лет.

Водопоглjщение, 40-85 % — Это тот самый показатель, которым «пугают» потребителя и называют его самым главным недостатком арболита.

Попробуем разобраться в этом вопросе.

Действительно, за счет пористой структуры арболита, он очень хорошо впитывает влагу. Но почему-то никто не говорит, что он также хорошо и отдает эту влагу? Возникает резонный вопрос — если арболит хорошо впитывает и отдает влагу, то он будет впитывать влагу с улицы и передавать ее в внутрь помещения, а это значит, в помещении будет всегда сыро. Этот вывод был бы правильным, если бы не одно «НО»! Согласно, показаниям приборов, давление внутри дома всегда чуть выше давления снаружи. Поэтому арболит забирает влагу из помещения и отдает его наружу, а не наоборот. Про это свойство арболитовых стен и говорят, что дом «дышит».

Именно поэтому в арболитовых домах не бывает сырости!

Усадка, 0,4-0,5 %

Здесь все понятно. Дом из арболита практически не дает усадки, в отличие от того же дерева, что позволять практически сразу производить все отделочные работы.

Биостойкость — V группа

Это тоже очень важный показатель. Согласно исследованиям ученых установлено, что поражаемость грибками арболита на ПОРЯДОК ниже, чем у дерева, из которого он изготовлен. Здесь также нет никаких противоречий. Мы обволакиваем щепу химическим составом, и пусть Вас не пугает слово «химическим составом». Химию, которую мы используем, входит в реакцию с сахарами, которые присутствуют в дереве, нейтрализуют их, потом выпадают в осадок и никакого выделения вредных веществ наружу не происходит. Также эту химию используют для очистки питьевой воды. Да и сам цемент является хорошим антисептиком.

Огнестойкость — 0,75-1,5 ч.

Этот показатель говорит о том, что Вы через 15 минут, после возгорания, не сможете пожарить шашлык на углях Вашего дома. Арболит не поддерживает горения. Вот выдержка из научных трудов. … «Представляют интерес огневые испытания натурного фрагмента здания из арболитовых объемных блоков, проведенные Киевской пожарно-технической станцией.

Звукопоглощение, 126-2000 Гц — 0,17-0,6

Этот показатель говорит, что у арболита очень хорошая звукоизоляция.

Теперь хотим вернуться к двум характеристикам, о которых мы обещали поговорить в конце статьи.

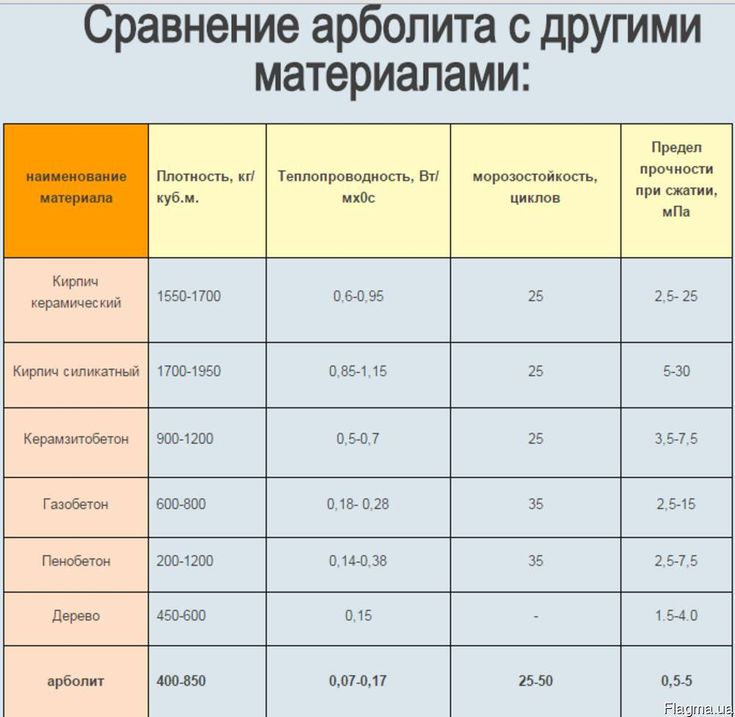

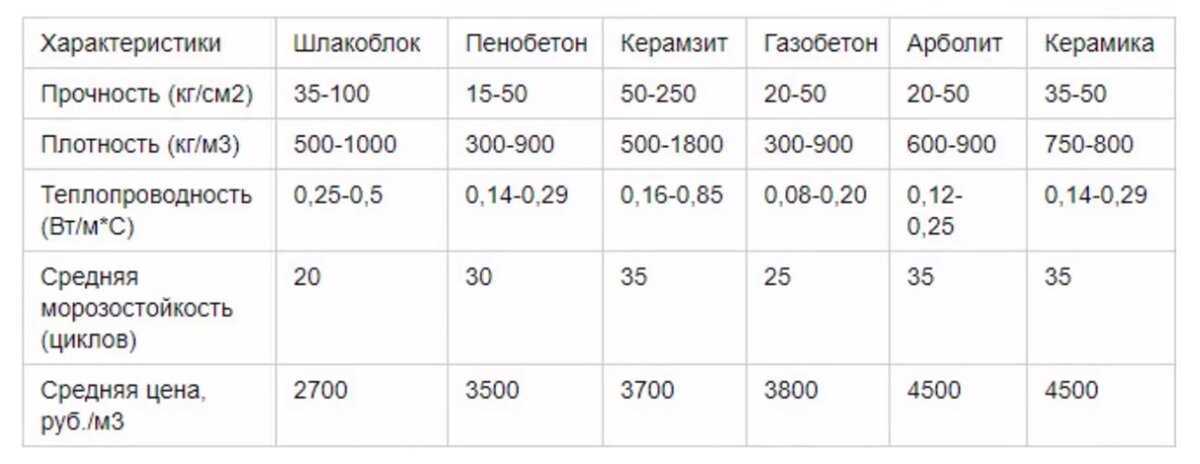

Теплопроводность арболита — 0,08-0,17 Вт/(м х °С). Теплопроводностью называется количественная характеристика способности тела проводить тепло. Количественно способность вещества проводить тепло характеризуется коэффициентом теплопроводности. Эта характеристика равна количеству теплоты, проходящему через однородный образец материала единичной длины и единичной площади за единицу времени при единичной разнице температур (1 К). В системе СИ единицей измерения коэффициента теплопроводности является Вт/(м·K).

В системе СИ единицей измерения коэффициента теплопроводности является Вт/(м·K).

Что дает нам эта характеристика?

Низкая теплопроводность арболита по сравнению с кирпичом, керамзитоблоками, пеноблоками позволяет снизить материальные затраты на строительство, так как не требуется дополнительного утепления стен. Толщина стен в 40 см. соответствует по теплопроводности самым строгим нормам СНИПа. Небольшая толщина стен позволяет увеличить жилую площадь дома без дополнительных затрат. На этом можно было бы закончить описание характеристик арболита, но есть еще один показатель, вернее даже два показателя, о которых другие производители стеновых материалов никогда не упоминают – это теплоемкость и теплоусвоение.

Первый показатель – это теплоемкость. Мы считаем, что это вообще один из самых главных показателей свойств любого материала.

Теплоемкость — свойство материала при нагревании поглощать теплоту, а при охлаждении — отдавать ее. Показателем теплоемкости служит удельная теплоемкость. За счет химической природы одни материалы способны передавать энергию, оставаясь устойчивыми, а другие — накапливать ее до момента их разрушения.

Показателем теплоемкости служит удельная теплоемкость. За счет химической природы одни материалы способны передавать энергию, оставаясь устойчивыми, а другие — накапливать ее до момента их разрушения.

Климат в помещении существенным образом обуславливается теплоёмкостью материала.

Высокая теплоёмкость арболита приводит к ровному климату в помещении, так как сокращаются сильные колебания температуры (день -ночь, перемена погоды).

Современные строительные материалы обладают более высоким термическим сопротивлением, чем материалы традиционные. Это позволяет делать стены тоньше, а значит, дешевле и легче. Все это хорошо, но у тонких стен меньше теплоемкость (см.таблицу), то есть они хуже запасают тепло. Топить приходиться постоянно – стены быстро нагреваются и быстро остывают.

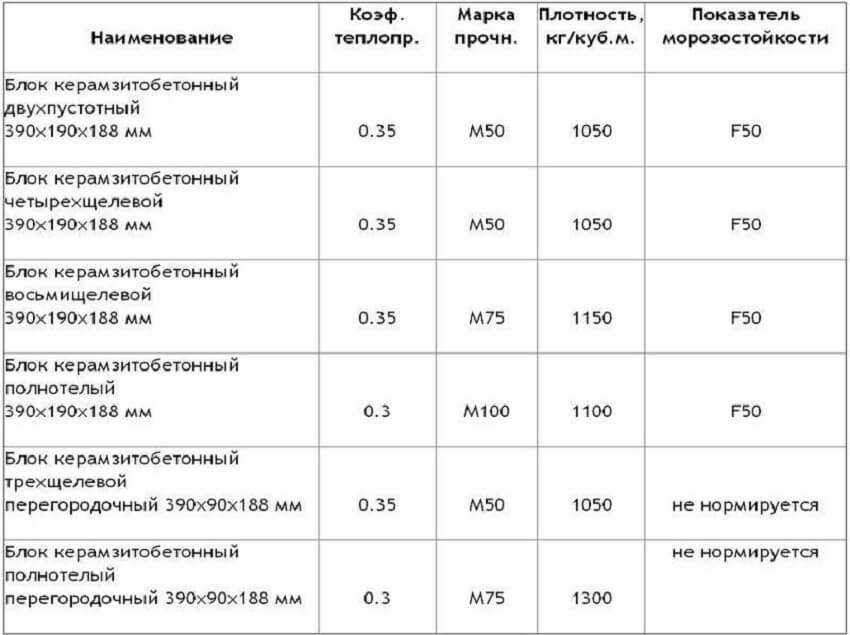

В нижеприведенной таблице сравнительные характеристики теплоемкости бетона, керамзитобетона, пено-газобетона.

Особо хотим обратить внимание на утеплители из стекловолокна! Их в основном используют для утепления внешних стен зданий . Теплопроводность такого утеплителя составляет 0,046 Вт/(м •°С), а вот теплоемкость такая же, как и у бетона – 0,84 кДж/(кг•°С).

Поэтому говорить о высоких энергосберегающих свойствах этого материала можно только с большой натяжкой.

Какое значение имеет коэффициент теплоемкости в процессе эксплуатации здания?

Теплоемкость воздуха составляет чуть больше 1 кДж/(кг•°С), поэтому вначале воздух при нагревании будет отдавать тепло стенам из кирпича, керамзитоблоков, пено и газоблоков, так как у них теплоемкость ниже, и только после обогрева стен, они начнут отдавать тепло воздуху внутри помещения.

У домов из арболита сразу идет обогрев помещения, так как теплоемкость арболита в 2,5 раза выше воздуха, и внутреннее тепло он забирать не будет.

Теплотехнические свойства строительных материалов (СНиП II-3-79)

| Наименование материала | Плотность | Удельная теплоёмкость | Коэффициент теплопроводности |

|---|---|---|---|

| Бетон | 2400 | 0,84 | 1,510 |

| Железобетон | 2500 | 0,84 | 1,690 |

| Керамзитобетон | 600 | 0,84 | 0,160 |

| Воздух | 1,29 | 1,005 | 0,026 |

| Пено-газобетон | 600 | 0,84 | 0,140 |

| Пено-газобетон | 800 | 0,84 | 0,210 |

| Полистиролбетон | 500 | 1,06 | 0,125 |

| Полистиролбетон | 600 | 1,06 | 0,145 |

| Известково-песчаный раствор | 1600 | 0,84 | 0,470 |

| Гипсокартон | 800 | 0,84 | 0,150 |

| Кирпич керамический | 1400 | 0,88 | 0,410 |

| Кирпич силикатный | 1800 | 0,88 | 0,700 |

| Сосна, ель вдоль волокон | 500 | 2,30 | 0,180 |

| Сосна, ель поперёк волокон | 500 | 2,30 | 0,090 |

| Арболит на портландцементе | 600 | 2,30 | 0,110 |

| Пакля | 150 | 2,30 | 0,050 |

|

Маты и полосы из стеклянного волокна прошивные |

150 | 0,84 | 0,061 |

|

Маты из стеклянного штапельного волокна «URSA» |

15 | 0,84 | 0,046 |

| Пенополистирол | 150 | 1,34 | 0,050 |

| Пенопласт ПХВ-1 и ПВ1 | 125 | 1,26 | 0,052 |

| Стекло оконное | 2500 | 0,84 | 0,760 |

| Песок строительный | 1600 | 0,84 |

0,350 |

И второй, не менее важный показатель материала – это теплоусвоение.

Теплоусвоение – способность материала поглощать тепло в контакте с другими материалами.

Если встать босой ногой сначала на деревянный пол, а затем на кафельный или на бетонный, то мы почувствуем, что деревянный пол теплее, хотя температура на поверхности пола — бетонного, кафельного или деревянного — будет одинаковой.

Это обусловлено значительной величиной теплоусвоения бетона и кафельной плитки, и тем, что организм человека реагирует не на температуру окружающей среды, а на интенсивность отдачи теплоты его телом. Поэтому арболитовый дом никогда не будет отнимать тепловую энергию Вашего тела.

Это еще одно из уникальных свойств дерева!

Кроме вышеперечисленных свойств, арболит еще и прекрасно пилится, рубится, в него легко забивать гвозди и вкручивать саморезы.

Поделиться

Назад к списку

Выбор пиломатериалов и фанеры для формовки бетона

В течение многих лет оценка качества монолитного бетона была настоящей игрой в угадайку. Часто «достаточно хорошо» переводилось как «всего несколько щелей» и не слишком изогнутые стены. Ожидалось, что субподрядчики, следившие за укладкой бетона, залатают все участки с сотовой структурой и приведут свои работы по возведению каркаса в соответствие с размерами, оставшимися после снятия опалубки.

Часто «достаточно хорошо» переводилось как «всего несколько щелей» и не слишком изогнутые стены. Ожидалось, что субподрядчики, следившие за укладкой бетона, залатают все участки с сотовой структурой и приведут свои работы по возведению каркаса в соответствие с размерами, оставшимися после снятия опалубки.

Но в последние несколько лет в проектной документации появились более подробные спецификации с изложением критериев приемки монолитных бетонных поверхностей в связи с публикацией Руководства по формованным бетонным поверхностям (ACI 347.3R-13). Этот документ был попыткой отрасли предоставить подрядчикам рекомендации относительно реалистичных ожиданий относительно качества бетонных поверхностей в коммерческих проектах. Например, уровни бетонной поверхности для отдельных частей конструкции могут быть указаны в соответствии с потребностями проекта и бюджетом.

Документ ACI определяет различные измеримые свойства качества для каждого формованного бетонного элемента, такие как текстура поверхности, коэффициент поверхностных пустот, цвет, плоскостность и швы. В то время как правильное сочетание состава бетонной смеси, методов укладки и отверждения имеет важное значение, прочная несущая древесина и материал лицевой поверхности опалубки также являются определяющими факторами для конечного качества. Подрядчики могут согласовать свои инвестиции в пиломатериалы и панели для опалубки в соответствии с ожиданиями проекта. Одно можно сказать наверняка, потенциальная стоимость исправления некачественной формованной поверхности превысит первоначальную стоимость качественного формованного пиломатериала.

В то время как правильное сочетание состава бетонной смеси, методов укладки и отверждения имеет важное значение, прочная несущая древесина и материал лицевой поверхности опалубки также являются определяющими факторами для конечного качества. Подрядчики могут согласовать свои инвестиции в пиломатериалы и панели для опалубки в соответствии с ожиданиями проекта. Одно можно сказать наверняка, потенциальная стоимость исправления некачественной формованной поверхности превысит первоначальную стоимость качественного формованного пиломатериала.

Габаритный пиломатериал

Чаще всего подрядчики выбирают пиломатериалы из ели и сосны (SPF) для опалубки. SPF может быть отличным выбором из-за его высокого отношения прочности к весу, конкурентоспособной стоимости и широкого диапазона размеров.

Три дополнительных варианта размерных пиломатериалов, с помощью которых можно обрамлять опалубку: желтая сосна (SYP) и пихта Hem, а также пихта Дугласа (DF).

SYP устойчив к усадке, изгибу и деформации, что может быть важным атрибутом при сохранении спецификаций формы.

Пихта, обычно используемая для внутренней отделки столярных изделий, также может быть использована для изготовления специальных форм, потому что ее легко резать, шлифовать и отделывать, и она очень хорошо сочетается с крепежными элементами для сохранения размеров при заполнении бетоном.

Пихта Дугласа (DF) – хороший выбор для изготовления рам опалубки. Но в последние годы эта прочная и долговечная древесина нашла новое применение. Многие архитекторы используют эту древесину для изготовления плит из бетона. Это архитектурная отделка, которая демонстрирует красоту натурального дерева. Планки из пихты Дугласа расположены на каркасе горизонтально. Когда древесину очищают, черты дерева переносятся в затвердевший бетон.

Специальные пиломатериалы

В некоторых проектах подрядчикам может быть предложено использовать два типа специальных пиломатериалов рядом с их литейными площадками. Планы могут потребовать, чтобы структурная деревянная деталь оставалась в прямом контакте с затвердевшим бетоном. Эти области могут быть рядом с фундаментами, фундаментами или литыми лестницами, к которым нужно что-то прибить. Обработанные под давлением пиломатериалы содержат четверть фунта консерванта на кубический фут, чего достаточно для предотвращения гниения или гниения.

Планы могут потребовать, чтобы структурная деревянная деталь оставалась в прямом контакте с затвердевшим бетоном. Эти области могут быть рядом с фундаментами, фундаментами или литыми лестницами, к которым нужно что-то прибить. Обработанные под давлением пиломатериалы содержат четверть фунта консерванта на кубический фут, чего достаточно для предотвращения гниения или гниения.

Во многих интерьерах требуется огнеупорная древесина. Эти пиломатериалы обработаны для предотвращения возгорания, что задерживает распространение огня и дыма, и эти пиломатериалы имеют клеймо с идентификационным знаком или названием утвержденного инспекционного агентства, которое проверило древесину, и появляется информация из испытаний качества древесины, такая как распространение пламени и значение индекса задымленности (SDI).

Формовочные панели из инженерных пиломатериалов часто являются лучшим выбором для формирования бетонных конструкций, чтобы соответствовать многим классификациям поверхности ACI и иметь очень высокое отношение прочности к весу. Это изделия из дерева, специально разработанные для бетона и обработанные на заводе для защиты от проникновения влаги. Эти продукты спроектированы для прямой и стабильной работы и устойчивы к изгибу, скручиванию и усадке. Они часто имеют поверхностную обработку, которая уменьшает количество антиадгезивов и, таким образом, с меньшей вероятностью допускает налипание бетона. Они также могут обеспечить два дополнительных преимущества по стоимости. Присущая им прочность позволяет подрядчикам использовать меньше распорок, экономя время и материалы. И из-за их долговечности подрядчики могут повторно использовать эти панели в нескольких местах.

Это изделия из дерева, специально разработанные для бетона и обработанные на заводе для защиты от проникновения влаги. Эти продукты спроектированы для прямой и стабильной работы и устойчивы к изгибу, скручиванию и усадке. Они часто имеют поверхностную обработку, которая уменьшает количество антиадгезивов и, таким образом, с меньшей вероятностью допускает налипание бетона. Они также могут обеспечить два дополнительных преимущества по стоимости. Присущая им прочность позволяет подрядчикам использовать меньше распорок, экономя время и материалы. И из-за их долговечности подрядчики могут повторно использовать эти панели в нескольких местах.

Фанера

Фанерные панели обеспечивают гладкую поверхность, могут использоваться повторно и обладают превосходной жесткостью, сводящей к минимуму деформацию во время заливки. Производители предлагают несколько текстур поверхности для соответствия всем уровням классификации качества ACI. Доступны специальные текстуры для создания привлекательных и необычных бетонных узоров, а более тонкие панели можно легко согнуть для получения нестандартных изогнутых форм и вкладышей.

Доступны специальные текстуры для создания привлекательных и необычных бетонных узоров, а более тонкие панели можно легко согнуть для получения нестандартных изогнутых форм и вкладышей.

Наиболее распространенными видами фанеры являются ACX, BCX и CDX. Первая буква классификации обозначает качество одной из сторон панели. A представляет собой первоклассную древесину высшего качества. Он однороден по цвету, зернистости и внешнему виду. Буква B похожа на сорт A, но допускает небольшие вариации, такие как капы, сучки и полосы. Буква C означает наличие явных дефектов, пятен и цветовых вариаций. CDX часто является наиболее распространенным материалом для одноразового применения, когда отделка бетона не является важным фактором. Система оценок предназначена в основном для эстетики, но она также относится к основным слоям, пустотам и производственным проблемам, которые могут остаться незамеченными.

Панели BBOES (B-лицевая сторона, B-обратная сторона, смазанные маслом и запаянные края) — это специально разработанные панели с поверхностью из натуральной древесины для производства бетонных изделий, когда желательна поверхность без покрытия. Эти панели отличаются двумя ключевыми обновлениями по сравнению с CDX, которые направлены на увеличение срока службы. Панели смазываются маслом в процессе производства, что позволяет подрядчикам легко снимать формы. Кроме того, края панелей запечатываются на заводе для уменьшения влагопоглощения. BBOES обычно изготавливают из южной желтой сосны (SYP) или пихты Дугласа (DF). Два ограничения для продуктов BBOES заключаются в том, что они оставляют на готовом бетоне зернистость и пятна. И в большинстве приложений формы можно использовать только от четырех до восьми раз.

Эти панели отличаются двумя ключевыми обновлениями по сравнению с CDX, которые направлены на увеличение срока службы. Панели смазываются маслом в процессе производства, что позволяет подрядчикам легко снимать формы. Кроме того, края панелей запечатываются на заводе для уменьшения влагопоглощения. BBOES обычно изготавливают из южной желтой сосны (SYP) или пихты Дугласа (DF). Два ограничения для продуктов BBOES заключаются в том, что они оставляют на готовом бетоне зернистость и пятна. И в большинстве приложений формы можно использовать только от четырех до восьми раз.

Панель MDO представляет собой облицованную фанеру средней плотности премиум-класса. Отличается от фанеры BBOES тем, что оставляет матовую или ровную поверхность на бетонной поверхности. Поверхность формы обработана термоскрепленным полимерно-волоконным покрытием, которое оставляет гладкую, прочную поверхность. Они хорошо подходят для коммерческих стеновых работ. Панели долговечны, надежны, их можно многократно использовать повторно, а гладкие поверхности требуют меньшего обслуживания между установками. Поверхность устойчива к истиранию от жестких, богатых песком бетонных смесей. А так как они обычно обрабатываются на заводе разделительным составом, перед установкой требуется лишь легкое нанесение разделительного состава.

Поверхность устойчива к истиранию от жестких, богатых песком бетонных смесей. А так как они обычно обрабатываются на заводе разделительным составом, перед установкой требуется лишь легкое нанесение разделительного состава.

Производители панелей MDO часто предлагают два варианта. Панели MDO 1 Step производят бетонные поверхности, которые являются гладкими, но с некоторой зернистостью и вкраплениями. Они имеют срок службы от 8 до 12 мест размещения. Двухступенчатые панели MDO обеспечивают более гладкую поверхность. В результате получается гладкое матовое покрытие, которое выдерживает от 12 до 15 бетонных укладок.

Панели HDO представляют собой ламинаты высокой плотности, предназначенные для долговечной и высококачественной работы. Производители предлагают несколько вариантов поверхности, которые можно подобрать под любую задачу. 9Панели 0021 HDO часто выбирают, когда требуется максимально гладкая бетонная отделка, и они особенно хороши для глянцевой архитектурной отделки. Эти панели предлагают отличное соотношение цены и качества заливки. Твердая, полуматовая поверхность материала, пропитанного термореактивной фенольной смолой, образует прочную непрерывную связь с фанерой, устойчивую к износу от агрессивных смесей. Ключевой причиной длительного срока службы и улучшенного качества является то, что обе стороны панели HDO обработаны для защиты от влаги, что позволяет использовать от 20 до 50 раз, а при надлежащем уходе может прослужить до 200 и более размещений. Стойкую к истиранию поверхность следует обрабатывать разделительным составом перед первым использованием и между каждой заливкой, чтобы сохранить поверхность и облегчить ее снятие.

Эти панели предлагают отличное соотношение цены и качества заливки. Твердая, полуматовая поверхность материала, пропитанного термореактивной фенольной смолой, образует прочную непрерывную связь с фанерой, устойчивую к износу от агрессивных смесей. Ключевой причиной длительного срока службы и улучшенного качества является то, что обе стороны панели HDO обработаны для защиты от влаги, что позволяет использовать от 20 до 50 раз, а при надлежащем уходе может прослужить до 200 и более размещений. Стойкую к истиранию поверхность следует обрабатывать разделительным составом перед первым использованием и между каждой заливкой, чтобы сохранить поверхность и облегчить ее снятие.

Фенольная фанера отлично подходит для некоторых проектов опалубки бетона. Поверхности панелей, пропитанные фенольной смолой, чрезвычайно стабильны, гладки и обладают высокой водостойкостью. Эти качества помогают подрядчикам отливать гладкую поверхность, которая легко освобождается во время зачистки. Основа фанеры обычно изготавливается из прочной древесины, такой как береза, которая обеспечивает сильное сопротивление давлению пены. Несмотря на долговечность для многих применений, большинство подрядчиков используют фенольные панели только для специальных мест, требующих высококачественной отделки в проектах с мелкой заливкой. Они могут не обеспечивать такой же срок службы, как HDO, в основном из-за отсутствия полной гидроизоляции; но для краткосрочного использования фенольная фанера отлично подходит.

Несмотря на долговечность для многих применений, большинство подрядчиков используют фенольные панели только для специальных мест, требующих высококачественной отделки в проектах с мелкой заливкой. Они могут не обеспечивать такой же срок службы, как HDO, в основном из-за отсутствия полной гидроизоляции; но для краткосрочного использования фенольная фанера отлично подходит.

Шпаргалка по пиломатериалам

Аксессуары для опалубки При выборе пиломатериалов и опалубки для коммерческих целей обязательно учитывайте добавление важных расходных материалов.

- Все больше и больше проектов включают в себя различные кривые и радиусы, что создало потребность в очень гибких формах. Подрядчики часто используют мазонитовые плиты или гибкие изделия из пластика для создания кривых и радиусов в опалубке. Они очень прочные, гибкие и после снятия оставляют гладкую поверхность.

- При выборе опалубки выбирайте деревянные или пластиковые прокладки, так как эти материалы не повредят поверхность опалубки.

При использовании полос обрешетки для выравнивания форм обязательно приобретайте высококачественную древесину, которая не впитывает просачивающуюся воду.

При использовании полос обрешетки для выравнивания форм обязательно приобретайте высококачественную древесину, которая не впитывает просачивающуюся воду. - При сооружении опор опалубки обязательно используйте надлежащие крепежные детали, которые рассчитаны на то, чтобы выдерживать усилия от давления опалубки.

- При герметизации зазоров в стыках выберите высококачественный герметик, который является водостойким, но легко удаляется после зачистки.

Объяснение сортов пиломатериалов – что означают различные типы сортов пиломатериалов

Что означают различные типы сортов пиломатериалов

Пиломатериалы – изделия из древесины, распиленные и сформированные из бревен заготовленных деревьев. По своей природе древесина не имеет однородной консистенции и поэтому будет содержать дефекты, которые влияют на внешний вид пиломатериала, созданного из древесного материала, а также могут влиять на структурные характеристики. В США пиломатериалам присваивается сорт, который устанавливает меру постоянства конечной продукции, производимой лесопильными заводами. Эти сорта используются как для определения качества поставляемых пиломатериалов, так и для предоставления покупателю средств для оценки стоимости и потерь, связанных с выбором данного сорта продукта в качестве сырья.

Эти сорта используются как для определения качества поставляемых пиломатериалов, так и для предоставления покупателю средств для оценки стоимости и потерь, связанных с выбором данного сорта продукта в качестве сырья.

Существуют системы классификации пиломатериалов как для хвойных, так и для лиственных пород – в этой статье представлено краткое описание обеих систем и дается объяснение значения каждой категории.

Мягкая древесина против твердой древесины

Древесина может быть классифицирована как хвойная или лиственная. Однако эти условия не являются строгим показателем относительной твердости самой древесины.

Мягкая древесина – это древесина, полученная в результате заготовки хвойных деревьев (голосеменных), которые чаще называют вечнозелеными деревьями. Эти деревья обычно имеют иголки и шишки, а не листья. Пиломатериалы из хвойных пород, как правило, легче и имеют меньшую плотность, чем лиственные, из-за того, что эти деревья демонстрируют более высокую скорость роста, чем лиственные. Высокие темпы роста способствуют обильному предложению, при этом большая часть перерабатываемой древесины приходится на хвойные породы. У них, как правило, более прямая текстура, что делает эту древесину пригодной для использования в строительных пиломатериалах и строительных компонентах, таких как окна и двери.

Высокие темпы роста способствуют обильному предложению, при этом большая часть перерабатываемой древесины приходится на хвойные породы. У них, как правило, более прямая текстура, что делает эту древесину пригодной для использования в строительных пиломатериалах и строительных компонентах, таких как окна и двери.

Некоторые из наиболее часто используемых хвойных пород, которые перерабатываются в пиломатериалы, включают:

- Кедр – как красный, так и желтый чаще всего

- Пихта — часто называемая Пихта Дугласа

- Сосна

- Редвуд

- Ель

В противоположность этому лиственные породы получают из покрытосеменных (цветущие деревья, обычно широколиственные), которые сбрасывают листву осенью и зимой. Эти деревья содержат сосуды, которые служат транспортным механизмом для воды, и имеют поры на своей поверхности, что приводит к более сложному и интересному рисунку зерен в этой древесине, в зависимости от размера пор. Эта характеристика делает их предпочтительными породами древесины для использования в деревообработке. Деревья лиственных пород растут медленнее, чем хвойные, что способствует их большей плотности, что делает эти леса более прочными и долговечными. Это свойство позволяет использовать их в производстве мебели, краснодеревщиков, напольных покрытий и других строительных работах, где долговечность службы имеет первостепенное значение. Пиломатериалы из лиственных пород, как правило, дороже, чем пиломатериалы из хвойных пород, что обусловлено более ограниченным предложением из-за более медленного роста деревьев и ценности прочности материала.

Деревья лиственных пород растут медленнее, чем хвойные, что способствует их большей плотности, что делает эти леса более прочными и долговечными. Это свойство позволяет использовать их в производстве мебели, краснодеревщиков, напольных покрытий и других строительных работах, где долговечность службы имеет первостепенное значение. Пиломатериалы из лиственных пород, как правило, дороже, чем пиломатериалы из хвойных пород, что обусловлено более ограниченным предложением из-за более медленного роста деревьев и ценности прочности материала.

Обычные пиломатериалы из лиственных пород включают:

- Ольха

- Ясень, включая белый ясень

- Бук

- Береза

- Вишня

- Гикори

- Красное дерево

- Клен

- Дуб, включая красные и белые сорта

- Тополь

- Тик

- Грецкий орех

В приведенной ниже таблице 1 приведены распространенные сорта твердой и мягкой древесины и их плотность в фунтах на кубический фут.

Таблица 1 – Плотность обычных лиственных и хвойных пород

Дерево | Тип | Плотность (фунт/фут 3 ) |

Ольха | Твердая древесина | 26-42 |

Бук | Твердая древесина | 32-56 |

Кедр | Мягкая древесина | 23 |

Пихта Дугласа | Мягкая древесина | 33 |

Хикори | Твердая древесина | 37-58 |

Красное дерево | Твердая древесина | 31-53 |

Клен | Твердая древесина | 39-47 |

Дуб | Твердая древесина | 37-56 |

Сосна | Мягкая древесина | 22-35 |

Тополь | Твердая древесина | 22-31 |

Редвуд | Мягкая древесина | 28-55 |

Ель | Мягкая древесина | 25-44 |

Тик | Твердая древесина | 41-61 |

Грецкий орех | Твердая древесина | 40-43 |

Пиломатериалы хвойных пород сорта

Американский комитет по стандартизации пиломатериалов (http://www. alsc.org) является органом, разработавшим и поддерживающим Американский стандарт на пиломатериалы хвойных пород PS 20 под эгидой Министерства торговли США.

alsc.org) является органом, разработавшим и поддерживающим Американский стандарт на пиломатериалы хвойных пород PS 20 под эгидой Министерства торговли США.

В большинстве случаев пиломатериалы из хвойных пород используются для строительных пиломатериалов, которые могут быть дополнительно подразделены на устойчивые к нагрузкам, не подвергающиеся давлению и пиломатериалы для внешнего вида. О внешнем виде пиломатериалов судят в основном по общему визуальному качеству, в то время как пиломатериалы, подвергнутые или не подверженные стрессу, больше связаны со структурной целостностью древесины. Розничные лесопилки обычно продают пиломатериалы, не подвергающиеся стрессовым нагрузкам и имеющие внешний вид, которые в совокупности называются «дворовыми пиломатериалами». Сортировка производится после завершения операций сушки и наплавки и осуществляется на основе размера и количества дефектов, появляющихся на лучшей стороне изделия.

Ненапряженные пиломатериалы марки

Для ненапряженных пиломатериалов (распространенным примером является «2-by») толщиной менее 2 дюймов и шириной более номинальной 2 дюймов сорта показаны в Таблице 2 ниже:

Таблица 2: Сорта пиломатериалов для обычных (не подвергающихся стрессу) пиломатериалов

Марка | Обозначение | Описание | Типичное использование |

№ 1 | Строительство | Содержит умеренное количество тугих узлов. | Сайдинг, полки, панели |

№ 2 | Стандарт | Содержит более крупные и многочисленные сучки. Достаточно хорошо примет краску. | Применение аналогично № 1 |

№ 3 | Утилита | Содержит трещины и сучки. Плохо принимает краску. | Обшивка, черновой пол, обрешетка |

№ 4 | Эконом | Содержит многочисленные расколы, сучки и подобные дефекты, образующие большие площади отходов древесины. Не будет хорошо красить. | Обшивка, устройство черновых полов, изготовление форм для бетонных работ |

№ 5 | Эконом | Содержит наибольшее количество пустых мест и дефектов трассы. | Использование аналогично № 4 |

Внешний вид пиломатериалов сорта

При использовании пиломатериалов с внешним видом дополнительный акцент делается на физический вид пиломатериалов, учитывая, что они могут быть открыты после установки, например. Используется для изготовления мебели из хвойных пород. Пиломатериалы высшего сорта обозначаются как отделочные, за ними следуют отборные и обычные. Существуют некоторые различия в этих терминах и оценках в зависимости от ответственного агентства.

В таблице 3 ниже показаны обозначения сортов для избранных и обычных хвойных пород:

Таблица 3: Сорта пиломатериалов для пиломатериалов Select и Common Appearance

Марка | Обозначение | Описание |

А | Выберите | Не имеет сучков, трещин или видимых дефектов. |

Б | Выберите | Несколько небольших видимых дефектов. |

С | Выберите | Небольшие сучки, но одна сторона может быть полностью без дефектов. |

Д | Выберите | Может содержать сучки и другие мелкие дефекты. |

1 | Общий | Содержит небольшие сучки, которые придают общему виду сучковатость, как у сучковатой сосновой доски. Узлы тугие и вряд ли выпадут. |

2 | Общий | Имеют плотные сучки, но больше по размеру, чем № 1 Обыкновенный. |

Пиломатериалы с классом прочности

Мягкая древесина, прошедшая градуировку по нагрузке, используется в качестве балок, столбов, стоек, стропил и перекрытий, например, в тех случаях, когда материал обладает несущей способностью и будут применяться рабочие напряжения. Степень напряжения может быть определена либо визуальными средствами, либо посредством механических испытаний в соответствии со стандартами и процедурами ASTM, устанавливающими стандартные рабочие значения механических свойств, таких как модуль упругости и изгибающий момент. Эти части называются конструкционными пиломатериалами.

Классификация пиломатериалов с классом прочности показана ниже в Таблице 4:

Таблица 4: Сорта пиломатериалов для стресс-сортировки пиломатериалов

Обозначение | Марка | Описание / Использование |

Световой каркас | Выберите структурный | Для размеров от 2”x2” до 4”x4”. |

| № 1 и БТР | |

| № 1 | |

| № 2 | |

| № 3 | |

Световое обрамление | Строительство | Для размеров от 2”x2” до 4”x4”. Обрамляющие приложения, такие как настенные рамы, калеки, подоконники, плиты и блокировка. |

| Стандарт | |

| Утилита | |

Шпилька | Шпилька | Для размеров от 2”x2” до 4”x18”. |

Структурные балки и доски | Выберите структурный | Для размеров от 2”x5” до 4”x18”. Приложения включают в себя более крупные пиломатериалы, служащие, например, в качестве балок пола и потолка, стропил, перекрытий и ферм. |

| № 1 и БТР | |

| № 1 | |

| № 2 | |

| № 3 |

Пиломатериалы лиственных пород сорта

Сортировка лиственных пород значительно проще, чем хвойных пород. Американский совет по экспорту древесины лиственных пород (https://www.ahec.org/) разработал «Иллюстрированное руководство по сортам пиломатериалов американских лиственных пород», которое обеспечивает основу для системы классификации, стандартов измерения и описания характеристик и дефектов, связанных с десятью из обычных лиственных пород в использовании.

Американский совет по экспорту древесины лиственных пород (https://www.ahec.org/) разработал «Иллюстрированное руководство по сортам пиломатериалов американских лиственных пород», которое обеспечивает основу для системы классификации, стандартов измерения и описания характеристик и дефектов, связанных с десятью из обычных лиственных пород в использовании.

Принимая во внимание акцент лиственных пород на общий внешний вид продукта, неудивительно, что внешний вид становится основным фактором, используемым для установления сорта пиломатериала. Классификация древесины лиственных пород для пиломатериалов учитывает размер и количество кусков (или обрезков), которые могут быть получены при создании продукта из лиственной древесины. Таким образом, система оценок основана на измеряемом проценте чистой древесины, не имеющей дефектов, для каждого из сортов. Более высокие сорта будут иметь больший процент полезного выхода материала, который неуклонно снижается для более низких сортов твердой древесины. Таким образом, высшие сорта дают самые большие или самые длинные чистые куски для использования, в то время как более низкие или обычные сорта требуют дополнительных разрезов для получения чистых кусков, которые, таким образом, будут иметь тенденцию быть короче или меньше.

Таким образом, высшие сорта дают самые большие или самые длинные чистые куски для использования, в то время как более низкие или обычные сорта требуют дополнительных разрезов для получения чистых кусков, которые, таким образом, будут иметь тенденцию быть короче или меньше.

Высшие или высшие классы обозначаются как FAS (Firsts and Seconds), FAS/1F (FAS-One-Face) и Sel (Selects). Они наиболее подходят для таких применений, как изготовление мебели, длинных прозрачных молдингов и других продуктов, где необходимо получить максимально четкие широкие вырезы.

Обычные марки № 1 Обычная и № 2 Обычная подходят для изготовления кухонных шкафов, деталей мебели, полов из досок и планок. Обратите внимание, что разница сортов между высшим и обычным сортами отражает выход (измеряемый как полезный % чистого и бездефектного материала). Чистота обычного куска будет такой же, как и у высшего сорта, но размер обычного куска будет меньше по сравнению с сортами FAS и Select.

Первый и второй классы (FAS)

Для первого и второго классов (FAS) требуется:

- минимальный размер платы 6 x 8 дюймов

- длина 8 футов или более

- выход 83-1/3% до 100% чистых древесных стружек

- минимальный размер обрезки 3 дюйма в ширину и 7 футов в длину или 4 дюйма в ширину и 5 футов в длину

- обе стороны платы должны соответствовать требованиям

Класс FAS One Face (F1F) требует, чтобы деталь соответствовала требованиям класса FAS для так называемой лучшей поверхности доски, в то время как плохая сторона может соответствовать требованиям более низкого общего класса номер 1. Этот сорт часто смешивают с FAS при продаже в согласованном процентном соотношении, например, 80% FAS / 20% F1F.

Этот сорт часто смешивают с FAS при продаже в согласованном процентном соотношении, например, 80% FAS / 20% F1F.

Выбирает класс

Требования к выбору такие же, как и для F1F, за исключением того, что минимальный размер доски уменьшен до 4 дюймов и шире при длине 6 футов или больше.

Номер 1 Обыкновенный (№ 1С) Класс

Обычный сорт номер 1, также называемый корпусным сортом, используется для производства кухонных шкафов и деталей мебели. Обычный класс номер 1 требует звонка:

- минимальный размер доски шириной 3 дюйма

- минимальная длина 4 фута

- выход чистой поверхности 66-2/3% до, но меньше минимального выхода FAS 83-1/3%

- минимальный размер сплошной рубки 3 дюйма x 3 фута или 4 дюйма x 2 фута

- требование, чтобы обе стороны платы соответствовали этим стандартам

Номер 2A Общий (№ 2AC)

Номер 2A Обычный сорт, называемый сортом Economy, еще больше снижает выход и размеры плит. Этот сорт часто выбирается для использования в производстве напольных покрытий из твердой древесины, а также находит применение в производстве небольших компонентов мебели. Для общего класса Number 2A требуется:

Этот сорт часто выбирается для использования в производстве напольных покрытий из твердой древесины, а также находит применение в производстве небольших компонентов мебели. Для общего класса Number 2A требуется:

- минимальный размер доски шириной 3 дюйма

- минимальная длина 4 фута

- диапазон доходности чистой поверхности минимум на 50% выше, но меньше общего предела доходности номер 1 в 66-2/3%

- минимальный размер сплошной рубки 3” x 2

- оценка должна основываться на самом бедном лице

Таким образом, даже лучшее лицо получит более высокую оценку, изделие по-прежнему будет иметь общую оценку 2А.

В таблице 5 ниже приводится сводка обозначений классов:

Таблица 5: Сорта пиломатериалов для лиственных пород

Название класса | Сокращение | Минимальный размер платы | Минимальная производительность или используемый материал на одной стороне |

Первая и вторая | ФАС | 6 дюймов x 8 футов | 83-1/3% |

ФАС Односторонняя | Ф1Ф | 6 дюймов x 8 футов | 83-1/3% |

Выберите | СЕЛ | 4 дюйма x 6 футов | 83-1/3% |

#1 Общий | № 1 С | 3 дюйма x 4 фута | 66-2/3% |

#2A Общий | № 2 АС | 3 дюйма x 4 фута | 50% |

Полезная номенклатура

Существуют специальные термины и определения, используемые при сортировке пиломатериалов, некоторые из которых приведены здесь для удобства:

Подножка – определяется как произведение ширины доски на толщину (обе в дюймах), умноженное на длину доски в футах.

Мера поверхности – определяется как мера площади поверхности доски. Размер поверхности рассчитывается путем произведения ширины доски (измеряемой в дюймах) на длину доски (измеряемой в футах), а затем деления этого произведения на 12 с округлением до ближайшего целого числа. Эта мера представляет собой предполагаемую площадь поверхности в квадратных дюймах.

Суммарный подсчет – также называемый зеленым подсчетом, это значение представляет собой количество досок в футах высушенных в печи пиломатериалов при измерении до процесса сушки. Усадка в результате операции сушки уменьшит это значение примерно на 7%

Нетто-счетчик – то же измерение, что и брутто-счетчик, за исключением того, что измерение выполняется после выполнения операции сушки пиломатериала.

Резюме

В этой статье представлен краткий обзор различных систем классификации древесины хвойных и лиственных пород. Чтобы узнать больше о поставщиках пиломатериалов, см.

При использовании полос обрешетки для выравнивания форм обязательно приобретайте высококачественную древесину, которая не впитывает просачивающуюся воду.

При использовании полос обрешетки для выравнивания форм обязательно приобретайте высококачественную древесину, которая не впитывает просачивающуюся воду. Красит хорошо.

Красит хорошо.

Всякий раз, когда требуются высокопрочные расчетные значения, используйте, например, фермы из инженерной древесины.

Всякий раз, когда требуются высокопрочные расчетные значения, используйте, например, фермы из инженерной древесины. Этот сорт применяется для пиломатериалов при вертикальном использовании, например, при использовании в несущих стенах.

Этот сорт применяется для пиломатериалов при вертикальном использовании, например, при использовании в несущих стенах.