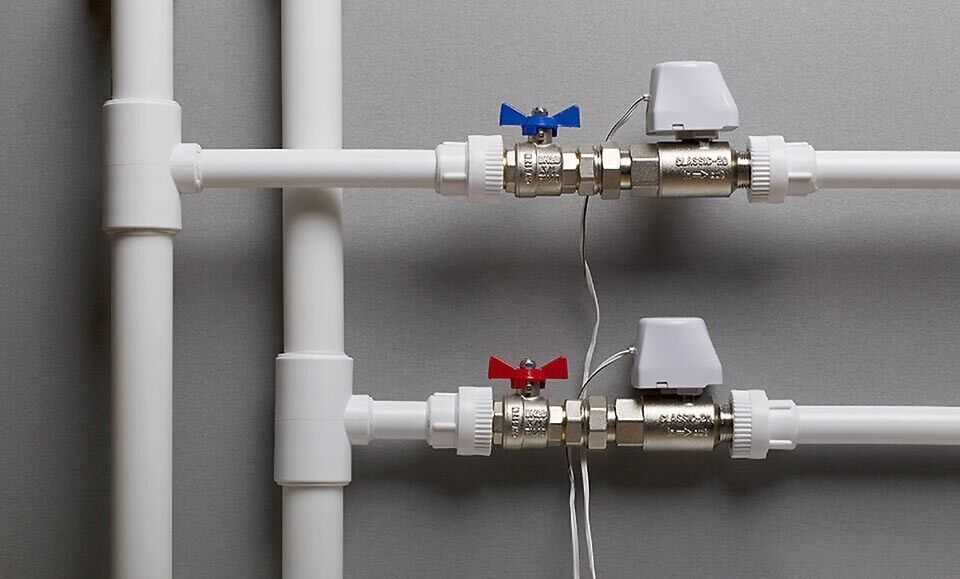

Металлопластик для отопления: недостатки и их достоинства, технические характеристики

Теплопроводность пластика и металла I. — Сборник экспериментов

Номер эксперимента: 1764

Цель эксперимента

В этом эксперименте мы визуализируем нагрев металлической и пластиковой пластины; цель состоит в том, чтобы подчеркнуть различную теплопроводность этих материалов.

Теория

Теплопередача за счет теплопроводности особенно характерна для твердых тел; он почти не проявляется в жидкостях и газах. В случае неэлектропроводных материалов перенос тепла можно объяснить тем, что частицы в нагретой части тела колеблются и передают часть своей кинетической энергии соседним частицам. В электропроводных материалах за теплопроводность в основном отвечают свободные электроны.

Величина, которая описывает способность вещества проводить тепло, называется теплопроводностью λ , [ λ ] = Вт·м −1 ·K −1 , и слабо зависит от температуры . Для очень хороших теплопроводников (металлов) она находится в пределах от десятков до сотен ватт на метр на кельвин, теплопроводность лучших теплоизоляторов (некоторые пластмассы или воздух) составляет около 0,02-0,05 Вт·м −1 ·К −1 .

Инструменты

Тепловизор, металлическая и пластиковая пластина примерно одинаковых размеров (примерно с человеческую ладонь). Металлическая пластина должна быть покрыта матовым покрытием.

Процедура

Положите одну руку на металл, а другую руку на пластиковую пластину. Наблюдайте за обеими пластинами с помощью тепловизионной камеры в течение 20 секунд. В то время как металлическая пластина за это время почти равномерно прогревается, температура пластиковой пластины повышается только в месте контакта с ладонью — пластик является изолятором и не позволяет теплу распределяться по периферийным частям пластины.

Пример результата

Успешно проведенный эксперимент показан на видео ниже. Металлическая пластина всегда справа, пластиковая пластина слева.

При съемке видео использовалась тепловизионная камера FLIR i7.

Температурный диапазон цветовой схемы выбран в интервале от 22°С до 34°С, коэффициент излучения ε = 0,95.

Температурный диапазон цветовой схемы выбран в интервале от 22°С до 34°С, коэффициент излучения ε = 0,95.Технические примечания

В этом эксперименте пластиковая пластина была вырезана из полипропиленовой офисной папки; металлическая пластина вырезана из алюминиевого листа толщиной 0,5 мм.

При проведении эксперимента с тепловизором необходимо, чтобы исследуемые объекты имели одинаковую излучательную способность, чтобы они «отражали одинаково». Большинство тепловизионных камер настроены на коэффициент излучения ε = 0,95, что соответствует очень малой отражающей поверхности. Поэтому целесообразно покрывать блестящие поверхности (как правило, металлические) матовым покрытием. В этом эксперименте поверхность алюминиевой пластины покрыта.

Педагогические примечания

Постепенное изменение цвета нагретых поверхностей может привести к частому ошибочному толкованию того, что некоторые из пластин содержат на больше тепла, чем другие.

Это неправильное представление о тепле как о переменной состояния. Поэтому необходимо подчеркнуть, что то, что мы видим на термограмме, есть распределение температуры (!) , а не распределение тепла, которое описывает только обмен энергией.

Это неправильное представление о тепле как о переменной состояния. Поэтому необходимо подчеркнуть, что то, что мы видим на термограмме, есть распределение температуры (!) , а не распределение тепла, которое описывает только обмен энергией.Проведение эксперимента без тепловизора

Тепловизионная камера — очень дорогой инструмент, но эксперимент можно провести с гораздо более доступной термочувствительной пленкой, которую можно найти под названием с реверсивной температурной этикеткой . Поместите термочувствительную пленку под пластиковую и металлическую пластину (см. рис. 1). Таким образом, нет необходимости покрывать блестящие поверхности матовым покрытием.

В данном эксперименте использовалась термочувствительная пленка, работающая в диапазоне температур от 25°С до 30°С. При комнатной температуре (около 22 °C) пленка черная; при нагревании выше 25 °C он меняет цвет с коричневого на зеленый. Результат эксперимента с термочувствительной пленкой показан на рис.

2 (металлическая пластина справа, пластик слева). В то время как термочувствительная пленка под пластиковой пластиной показывает очертания ладони, пленка под металлической пластиной показывает, что пластина нагревается равномерно.

2 (металлическая пластина справа, пластик слева). В то время как термочувствительная пленка под пластиковой пластиной показывает очертания ладони, пленка под металлической пластиной показывает, что пластина нагревается равномерно.

Топ 5 термостойких пластиков | Быстрый радиус

Производители, как правило, используют такие металлы, как никель и нержавеющая сталь, для высокопроизводительных приложений, поскольку они обладают высокой термостойкостью. Сплавы на основе никеля, например, сохраняют свою прочность в условиях высоких температур, циклического термического воздействия и высокого уровня углерода. Несмотря на то, что металл имеет тенденцию быть более термостойким, чем пластик, во многих случаях инженерам было бы выгодно использовать термостойкие пластики вместо этого для своих высокопроизводительных приложений.

Термостойкие пластики делятся на две большие категории — термореактивные и термопласты. Термореактивные пластмассы — это пластмассы, которые затвердевают под воздействием тепла и не могут быть изменены после отверждения. Термопласты с высокими эксплуатационными характеристиками — это пластмассы, которые при нагревании плавятся, при охлаждении затвердевают и могут быть переплавлены после охлаждения. На структурную целостность термопластов влияют такие факторы, как температура стеклования (Tg) и температура плавления, присущая каждому материалу. Существуют варианты высокоэффективных термопластов, которые сохраняют свои структурные свойства при температурах выше 150°C и кратковременно при температурах выше 250°C.

Термопласты с высокими эксплуатационными характеристиками — это пластмассы, которые при нагревании плавятся, при охлаждении затвердевают и могут быть переплавлены после охлаждения. На структурную целостность термопластов влияют такие факторы, как температура стеклования (Tg) и температура плавления, присущая каждому материалу. Существуют варианты высокоэффективных термопластов, которые сохраняют свои структурные свойства при температурах выше 150°C и кратковременно при температурах выше 250°C.

Помимо термостойкости, эти материалы обладают химической стойкостью, коррозионной стойкостью и превосходными электрическими и тепловыми изоляторами. Общие высокопроизводительные применения включают поршневые компоненты в автомобильной промышленности, кабельные каналы в аэрокосмической промышленности, подводные соединители в полупроводниковой промышленности и многое другое. При разработке деталей, которые будут контактировать с чрезвычайно высокими температурами, командам разработчиков следует рассмотреть возможность производства с использованием этих пяти лучших термостойких пластиков.

Топ-5 термостойких пластиков

Термопласты обладают термостойкостью благодаря своей молекулярной структуре. Когда к смоле добавляются жесткие ароматические кольца вместо алифатических групп, основная цепь молекулярной цепи ограничивается и укрепляется таким образом, что для разрыва цепи необходимо разорвать два химических звена. С этой новой структурой химическая и термостойкость термопласта может быть такой же или лучше, чем у термореактивного материала.

Вот пять пластиков, способных выдерживать высокую температуру.

1. Полиэфиримид (ПЭИ)

ULTEM®, торговая марка полиэфиримида (PEI), является одним из немногих коммерчески доступных аморфных термопластов на современном рынке. Он прочный, химически стойкий и огнестойкий и уже более 35 лет является основным продуктом в обрабатывающей промышленности. ULTEM выделяется тем, что обладает самой высокой диэлектрической прочностью среди всех термопластов с высокими эксплуатационными характеристиками.

Этот материал имеет чрезвычайно высокую температуру плавления 219°C и максимальную температуру непрерывной эксплуатации 170°C, что делает его идеальным для печатных плат, оборудования для стерилизации пищевых продуктов и особенно деталей самолетов. ULTEM — одна из немногих смол для использования в коммерческой аэрокосмической промышленности — она превосходит другие термопласты по сопротивлению ползучести и хорошо выдерживает воздействие различных видов топлива и охлаждающих жидкостей. Однако он имеет тенденцию к растрескиванию в присутствии полярных хлорированных растворителей. Этот материал можно найти в противопожарных материалах и чехлах для сидений самолетов.

Пример детали, изготовленной с помощью ULTEM, которая несовместима с настольными принтерами.ULTEM довольно дорог, как и многие другие пластмассы в этом списке. Кроме того, он имеет более низкую ударную вязкость и температуру использования, чем PEEK.

Преимущества ULTEM:

- Лучшее сопротивление ползучести, чем у термопластов

- Выдерживает воздействие топлива и охлаждающих жидкостей

Недостатки ULTEM:

- Склонен к растрескиванию в присутствии полярных хлорированных растворителей

- Довольно дорого

2.

Полиэфиркетон (PEEK)

Полиэфиркетон (PEEK)PEEK, сокращение от полиэфирэфиркетон, представляет собой полукристаллический высокоэффективный конструкционный термопластик, устойчивый к химическим веществам, износу, усталости, ползучести и нагреву. Этот материал настолько прочен и адаптируется к суровым условиям, что производители используют его в качестве замены металла во многих приложениях, независимо от температуры. PEEK может выдерживать кратковременные температуры до 310°C и имеет температуру плавления более 371°C. Более того, он обладает самой высокой прочностью на растяжение и изгиб среди всех высокоэффективных полимеров.

Благодаря своей металлической прочности PEEK широко используется для различных медицинских устройств, активных компонентов автомобильных трансмиссий и внешних деталей самолетов. Его дополнительное преимущество заключается в том, что его легко обрабатывать с помощью литья под давлением или экструзии, а твердый PEEK совместим с обработкой на станках с ЧПУ.

У этого популярного термопластика есть пара небольших недостатков, в том числе его восприимчивость к ультрафиолетовому излучению и некоторым кислотам. Тем не менее, PEEK по-прежнему является очень универсальным термопластом, который должен быть в арсенале всех инженеров.

Тем не менее, PEEK по-прежнему является очень универсальным термопластом, который должен быть в арсенале всех инженеров.

Преимущества PEEK:

- Прочность и способность адаптироваться к суровым условиям

- Высочайшая прочность на растяжение и изгиб

- Простота литья под давлением

- Совместимость с ЧПУ

Недостатки PEEK:

- Восприимчивость к ультрафиолетовому излучению и некоторым кислотам

3. Политетрафторэтилен (ПТФЭ)

ПТФЭ, широко известный как тефлон, представляет собой мягкий термостойкий пластик с низким коэффициентом трения и исключительной химической стойкостью. Он обладает высокой прочностью на изгиб, адекватной устойчивостью к атмосферным воздействиям и хорошими электроизоляционными свойствами как в жарких, так и во влажных условиях.

ПТФЭ уникален тем, что он почти полностью химически инертен и плохо растворяется в большинстве растворителей, что делает его идеальным для применения при высоких температурах. ПТФЭ имеет одну из самых высоких температур плавления среди всех термопластов (327°C) и очень широкий диапазон рабочих температур. Он достаточно термически стабилен, чтобы его можно было использовать при температуре от -200°C до +260°C.

ПТФЭ имеет одну из самых высоких температур плавления среди всех термопластов (327°C) и очень широкий диапазон рабочих температур. Он достаточно термически стабилен, чтобы его можно было использовать при температуре от -200°C до +260°C.

ПТФЭ широко известен благодаря своему коммерческому применению. Он также используется для защиты труб от коррозионно-активных материалов, покрытия теплообменников и изоляции электрических компонентов.

ПТФЭ превосходен при экстремально высоких и низких температурах, но его механические свойства, как правило, хуже, чем у сопоставимых пластиков при комнатной температуре. Он чувствителен к ползучести, истиранию и излучению, а его пары могут быть токсичными. Кроме того, стоит отметить, что обработка ПТФЭ довольно дорога.

Преимущества ПТФЭ:

- Высокая прочность на изгиб

- Достаточная устойчивость к атмосферным воздействиям

- Хорошая электроизоляционная способность как в жаркой, так и во влажной среде

Недостатки ПТФЭ:

- Уступает сопоставимым пластикам при комнатной температуре

- Чувствителен к ползучести, истиранию и излучению

- Fes может быть токсичным

- Довольно дорого перерабатывать

4.

Полибензимидазол (ПБИ) Полибензимидазол

Полибензимидазол (ПБИ) Полибензимидазол(PBI) обладает самой высокой термостойкостью и износостойкостью, прочностью и стабильностью механических свойств среди всех конструкционных термопластов, представленных сегодня на рынке. Волокна PBI не имеют известной температуры плавления, не горят и не прилипают к другим пластикам. Этот материал имеет максимальную температуру непрерывной эксплуатации 398°C в инертной среде, 343°C на воздухе и возможность кратковременного воздействия до 537°C.

Из-за своей высокой стабильности и чрезвычайной термостойкости PBI используется только для самых важных приложений, таких как скафандры космонавтов, защитная одежда пожарных и костюмы гонщиков. При всех своих достоинствах PBI невероятно дорог и сложен в производстве. Инженерам часто приходится использовать алмазные инструменты для обработки этого материала, что еще больше увеличивает затраты. С точки зрения дизайна, одним из основных недостатков PBI является его чувствительность к вырезу.

Преимущества PBI:

- Высокая стабильность

- Чрезвычайная термостойкость – самая высокая из всех термопластов, представленных сегодня на рынке

- Волокна не имеют точки плавления – они не горят и не прилипают к другим пластикам

Недостатки PBI:

- Дорогой и сложный в производстве

- Высокая чувствительность надреза

5. Полидициклопентадиен (pDCPD)

Полидициклопентадиен (pDCPD) представляет собой специально разработанный термореактивный полимер, разработанный для обеспечения превосходного сочетания химической, коррозионной и термостойкости, а также жесткости и ударной вязкости. Этот материал сочетает в себе пластичность термореактивных материалов при формовании с высокими эксплуатационными характеристиками лучших инженерных термопластов. Он имеет температуру теплового изгиба до 120°C.

pDCPD уникален тем, что практически не имеет ограничений по размеру или весу деталей — детали с переменной толщиной стенок, формованными ребрами жесткости и т. д. не замедляют производство. pDCPD является относительно новым материалом, и его применение пока ограничено, но он показал себя многообещающим в коррозионно-стойком химическом технологическом оборудовании, септических резервуарах и оборудовании для очистки воды.

Преимущества pDCPD:

- Сочетает в себе химическую, коррозионную и термостойкость

- Нет ограничений по размеру или весу детали – не замедляет производство

- Сочетает гибкость формования с высокой производительностью

Недостатки pDCPD:

- Новый материал: применение ограничено

Могут ли производители улучшить термостойкость?

Инженеры и производители могут нагревать и улучшать характеристики большинства видов пластмасс с помощью добавок и/или термостабилизаторов. Тремя наиболее распространенными типами добавок являются антиоксиданты, антипирены и технологические добавки. Каждая добавка обеспечивает различные характеристики и способствует долговечности полимера.

Каждая добавка обеспечивает различные характеристики и способствует долговечности полимера.

защищают полимер от теплового повреждения во время производства или во время нормального использования готовой детали, и сегодня они добавляются в большинство полимеров. Термостабилизаторы также могут сохранить внешний вид, прочность и эластичность полимера.

Выберите опытного производителя, который поможет с выбором материала

Для высокотемпературных применений любой из этих высокоэффективных пластиков действительно может выдерживать тепло. Однако подойдет не любой материал. Инженеры должны провести исследование, чтобы убедиться, что они выбирают термостойкий пластик, который лучше всего подходит для их конкретного применения. Если инженеры выбирают неправильный материал, они рискуют поставить под угрозу функциональность своей детали, и им придется начинать с нуля.

Опытный партнер-производитель, такой как Fast Radius, может упростить процесс выбора материала благодаря нашим экспертным инженерно-консультационным услугам.

Температурный диапазон цветовой схемы выбран в интервале от 22°С до 34°С, коэффициент излучения ε = 0,95.

Температурный диапазон цветовой схемы выбран в интервале от 22°С до 34°С, коэффициент излучения ε = 0,95. Это неправильное представление о тепле как о переменной состояния. Поэтому необходимо подчеркнуть, что то, что мы видим на термограмме, есть распределение температуры (!) , а не распределение тепла, которое описывает только обмен энергией.

Это неправильное представление о тепле как о переменной состояния. Поэтому необходимо подчеркнуть, что то, что мы видим на термограмме, есть распределение температуры (!) , а не распределение тепла, которое описывает только обмен энергией. 2 (металлическая пластина справа, пластик слева). В то время как термочувствительная пленка под пластиковой пластиной показывает очертания ладони, пленка под металлической пластиной показывает, что пластина нагревается равномерно.

2 (металлическая пластина справа, пластик слева). В то время как термочувствительная пленка под пластиковой пластиной показывает очертания ладони, пленка под металлической пластиной показывает, что пластина нагревается равномерно.