Методы нанесения абразивов – зернистый абразив, абразивное изделие и способ изготовления зернистого абразива — патент РФ 2092514

ЭЛАСТЭКС-302П-60 / Рекомендации по нанесению на металл с абразивом (для повышения износостойкости)

Композиция ЭЛАСТЭКС-302П-60 представляет собой бесцветный однокомпонентный, полимеризующийся (отверждаемый) влагой воздуха, полиуретановый состав применяемый для противокоррозионной защиты стальных, бетонных и железобетонных строительных конструкций в условиях эксплуатации умеренного и холодного климата.

Температурный интервал эксплуатации от минус 50°С до плюс 100°С, кратковременно до 150°С.

Отвержденная композиция представляет собой прозрачную (глянцевую или матовую) пленку, обладающую исключительной стойкостью к истиранию. Отвержденное лаковое покрытие физиологически безвредно. Лак может быть окрашен специальными прозрачными красителями.

С целью получения стойкого к абразивному износу покрытия, композиция ЭЛАСТЭКС-302П-60 используются с абразивными наполнителями типа «Корунд» (Окись алюминия) и «Карборунд» (Карбид Кремния). Предпочтительно использовать «Карборунд».

ПОДГОТОВКА ПОВЕРХНОСТЕЙ

Металлические поверхности должны быть очищены от ржавчины, отпескоструены или дробеструены, а затем обезжирены (ацетон, сольвент-нафта).

Получения износостойкого покрытия может проводиться двумя методами.

МЕТОД № 1. Метод свободной насыпки (обсыпки)

Лучше всего использовать «Корунд» или «Карборунд» фракции до 160 мКм.

На предварительно подготовленные поверхности наноситься композиция ЭЛАСТЭКС-302П-60. Композиция наносится кистью, велюровым валиком или методом безвоздушного распыления. Затем на неотвержденный лак методом свободной насыпки (в случае вращающихся деталей «обсыпки») насыпается абразив с большим избытком. Поверхность просушивается не менее 4-х часов. Затем избыток абразива на горизонтальных (не вращающихся) поверхностях осторожно сметается веником. Полученная поверхность снова обрабатывается Лаком с целью окончательного закрепления абразива.

Для получения более толстых абразивостойких покрытий (до 5 мм) на каждый очередной закрепляющий лаковый слой также наносится абразив по методу описанному выше.

Эксплуатация поверхности может быть начата не ранее чем через 24 часа после нанесения закрепляющего (последнего) слоя лака.

МЕТОД № 2. Метод замешивания

Лучше всего использовать «Корунд» или «Карборунд» фракции до 160 мкм.

В сухую промежуточную емкость отвешивается Лак и Абразив.

Весовое соотношение Лак: Абразив

- = 1: 2 при величине фракции 120…160 мкм

- = 1: 3 при величине фракции менее 120 мкм.

Смесь перемешивается прочным сухим предметом и наносится кистью на предварительно подготовленную поверхность. Во время нанесения смесь нужно периодически перемешивать с целью предотвращения оседания абразива. Покрытие можно наносить в два или три слоя.

Время сушки каждого слоя не менее 4-х часов.

Эксплуатация поверхности может быть начата не ранее чем через 24 часа после нанесения последнего слоя.

Время хранения смеси Лак+Абразив не более трех суток в сухой герметичной емкости.

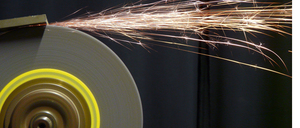

3. Методы абразивной обработки

Шлифование — это процесс резания материалов, осуществляемый зернами абразивного, алмазного или эльборового материалов. Обеспечивает 6…9 квалитеты точности и шероховатость обработанной поверхности Ra=0,63…0,64 мкм. Особенности: многопроходность, высокие скорость резания (30…70 м/c) и температура резания.

Ленточное шлифование — обработка абразивными лентами. Абразивные ленты применяются для формообразования деталей при круглом, внутреннем и бесцентровом шлифовании, для обработки поверхностей деталей сложной формы, для обдирки, доводки и полировки.

Хонингование — обработка абразивными брусками, которым сообщают, как правило, три движения по отношению к заготовке: вращение, возвратно-поступательное перемещение и радиальную подачу.

Суперфиниширование — отделочная обработка поверхностей деталей мелкозернистыми абразивными брусками. Особенностью процесса является колебательное движение брусков с частотой 500…5000 дв. ход/мин. и амплитудой 2…5 мм. Получают поверхность шероховатостью до Ra=0,08…0,16 мкм с минимальной огранкой (0,5 мкм).

Доводка — резание-царапанье обрабатываемой поверхности большим количеством мельчайших абразивных частиц. Применяют для финишной обработки высокоточных плоских и фасонных поверхностей, отверстий малого диаметра, шариков для подшипников, деталей топливной аппаратуры и др. Достигается шероховатость поверхности Ra = 0,01…0,16 мкм и погрешность формы не более 0,5…0,1 мм. Для доводки используют абразивные порошки и пасты, а также притиры, например, чугунные.

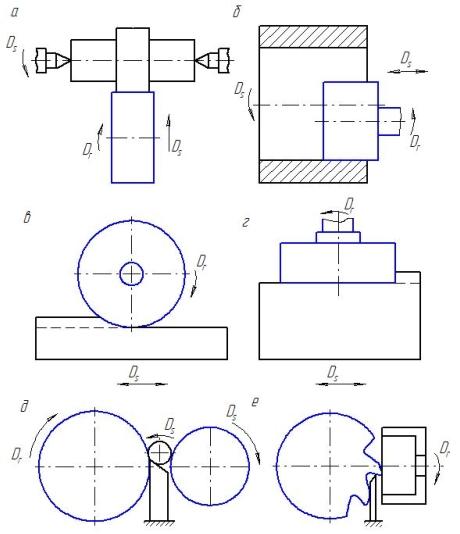

Рис.3.1. Схемы абразивной обработки: а — круглое наружное шлифование; б — внутреннее шлифование; в и г — плоское шлифование соответственно периферией и торцом круга; д — бесцентровое шлифование; е — заточка лезвия фрезы; Dr, Ds — по рис.2.1.1.

Заключение

Кинематика процесса резания реализуется в конкретных видах обработки, подразделяемых на лезвийную и абразивную обработку. Лезвийная обработка — обработка резанием, осуществляемая лезвийным инструментом; абразивная обработка — обработка абразивным инструментом, работающим по любой кинематической схеме резания.

Выбор, назначение или расчет режима резания ведется поэлементно в порядке влияния каждого из них на стойкость режущего инструмента: сначала назначается глубина резания, затем подача и после этого рассчитывается скорость резания с учетом принятых величин глубины и подачи.

После расчета режима резания определяется основное технологическое время. Основным технологическим временем называется время, которое затрачивается непосредственно на обработку какой-то поверхности, время — в течение которого режущий инструмент механически перемещается со скоростью подачи.Виды абразивной обработки металла | Статьи

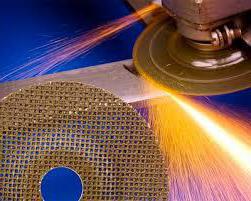

Абразивная обработка металла — это группа операций, относящихся к обработке резанием, поскольку после их проведения образуются мелкие опилки. К таким операциям относятся: шлифование, полирование, притирка (доводка), хонингование. Результатом процесса является устранение поверхностных дефектов различных размеров — царапин, вмятин, сколов, трещин, наплывов. Для выполнения используется различное оборудование и инструмент, выбор которого зависит от исходного состояния поверхности и желаемого результата.

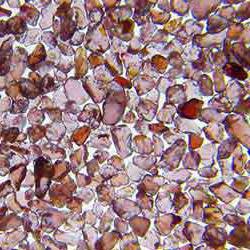

Абразивы, применяемые для обработки металла

Для этой цели используют природные и искусственные абразивы. Их общее свойство — зернистая структура. Каждое зерно является маленьким резцом. Резцы имеют разные размеры и разную степень твердости, поэтому, проходя по поверхности, удаляют верхний слой на различную глубину. Крупнокристаллические составы востребованы для грубой обработки, мелкокристаллические — для финишной.

Абразивные инструменты бывают:

- жесткими (зерна связаны между собой) — круги, сегменты, бруски;

- мягкими (зерна наклеиваются на бумагу, кожу, ткань).

Вид абразива определяют, в зависимости от того, какими характеристиками обладают обрабатываемые материалы. Перечень абразивов:

- Электрокорунд нормальный. Его свойства — устойчивость при повышенных температурах, хорошая сцепляемость со связкой, повышенная прочность зерен, сочетающаяся с вязкостью, — обеспечивают возможность использования при знакопеременных нагрузках, для материалов с высоким сопротивлением на разрыв. Области применения: обдирка отливок и проката из стали, полуфабрикатов из высокопрочных, отбеленных, ковких чугунов, марганецсодержащих бронз, сплавов на базе никеля и алюминия.

- Электрокорунд белый. По сравнению с вышеописанным материалом, имеет более высокую твердость, однородность, зерна с более острыми кромками и склонностью к самозатачиванию. Используется для заточки, плоского, внутреннего, профильного шлифования. Обрабатываемые материалы — закаленные «черные» углеродистые, коррозионностойкие, быстрорежущие стали, нитрированные и хромированные поверхности.

- Электрокорунд циркониевый. Свойства: мелкие кристаллы, высокая эффективность на обдирочных операциях, которая в 10-40 раз превышает аналогичный параметр электрокорунда нормального. Области применения: силовое обдирочное шлифование полуфабрикатов из стали.

- Электрокорунд хромтитанистый. Уникально высокая прочность, многократно превышающая аналогичное свойство электрокорунда нормального, обеспечивает возможность применения для съема значительных слоев металла.

- Карбид кремния черный. В составе — твердые, хрупкие тонкопластинчатые зерна. Применяется для работы с твердыми материалами с малой величиной сопротивления разрыву: драгоценными камнями, чугуном, бронзой, стеклом, мрамором, графитом, стеклом.

- Карбид кремния зеленый. Обладает еще большей, по сравнению с карбидом черным, твердостью и хрупкостью.

Виды связок абразивных частиц

Прочность и твердость инструмента во многом зависят от связки, соединяющей абразивные частицы, которые бывают:

- Неорганическими. Для относящейся к ним керамической связки характерны: огнеупорность, стойкость к воздействию воды и химически активных сред. К недостаткам можно отнести низкую устойчивость к изгибанию и ударам. Инструмент на керамической связке применяется практически во всех операциях, кроме обдирочной. Он хорошо отводит тепло и сохраняет форму профиля, но для обдирки его использовать нельзя из-за ее хрупкости.

- Органическими. Представитель этой группы — бакелитовая связка. Более упругая и прочная, по сравнению с керамической. Инструмент на такой связке может иметь уникально малую толщину — до 0,5 мм (для отрезки и прорезки). Минус бакелитовой связующей — слабая устойчивость к СОЖ, в которых содержатся щелочные компоненты. Приспособления на бакелитовой связке применяются на обдирке и для плоского шлифования.

Шлифование: виды и особенности

Шлифование — процесс, позволяющий достичь достаточно точной геометрии. Шлифовать можно как внутренние цилиндрические и конические, так и наружные поверхности.

Обдирочное: черновое или силовое

Предназначается для снятия дефектного слоя после литья, ковки, сварки, штамповки, прокатки.

Круглое

- Наружное. Осуществляется при одновременном вращении шлифовального круга и заготовки вокруг своих осей. Подача круга бывает двух видов — продольной и поперечной.

- Внутреннее

Зубошлифование

Это процесс обработки профиля зуба с помощью шлифовального круга, профиль которого соответствует эвольвенте зуба.

Шлифование плоских поверхностей

Это высокопроизводительный способ, применяемый для работы с незакаленными и закаленными деталями, в определенных ситуациях может использоваться вместо чистового строгания, фрезерования, шабрения. Шлифовка осуществляется торцом или периферией круга. Процесс проходит в несколько заходов до полного снятия требуемого припуска. После каждого цикла выполняют «выхаживание», при котором вращение детали продолжается, а подача круга прекращается. При плоском шлифовании заготовка фиксируется электромагнитными плитами или сменными губками.

Это высокопроизводительный способ, применяемый для работы с незакаленными и закаленными деталями, в определенных ситуациях может использоваться вместо чистового строгания, фрезерования, шабрения. Шлифовка осуществляется торцом или периферией круга. Процесс проходит в несколько заходов до полного снятия требуемого припуска. После каждого цикла выполняют «выхаживание», при котором вращение детали продолжается, а подача круга прекращается. При плоском шлифовании заготовка фиксируется электромагнитными плитами или сменными губками.

Особенности процесса полирования

После этой операции обрабатываемая поверхность получает практически идеальный вид. Для ее проведения востребованы фетровые или суконные круги с нанесенной на них абразивной пастой или порошком. Во время этой операции снимается очень малое количество металла. Глянцевое выравнивание поверхности нержавеющей стали происходит за счет разрушения старых оксидных пленок и образования новых. В неудобных местах полируют вручную.

Для доведения поверхности нержавейки и других металлов практически до идеального состояния применяют не механическое, а электролитическое полирование. Оно осуществляется путем анодного растворения тончайшего поверхностного слоя материала. Для этого изделие или конструкцию помещают в ванну с электролитом и подключают к положительному полюсу. Способ может применяться для фольги и очень тонкой проволоки. Электрополировка позволяет повысить чистоту поверхности, по сравнению с исходной, на 2-3 класса.

Внимание! Чем выше температура электролитического полирования, тем больше слой снимаемого металла.

Доводка — придание поверхности идеальной гладкости

Этот процесс, при котором снимается очень тонкий слой обрабатываемой поверхности, проходит с помощью жестких притиров, выполненных в форме образующей поверхности детали. Варианты — притир перемещается относительно детали или наоборот. Применяется обычно для идеального стыкования двух деталей между собой.

Хонингование

Это финишная операция после изготовления отверстий способами сверления, штамповки, литья. Она осуществляется специальным инструментом — хоном (хонинговальной головкой). В его состав входят: стержень и мелкозернистые круги или бруски (до 5 штук). Станки для хонингования разделяются на две группы: вертикальные и горизонтальные. Головка осуществляет комплексное — вращательное и возвратно-поступательное — движение. С помощью этой операции можно устранить бочковидность, конусность, овальность. Предварительные мероприятия перед хонингованием — растачивание, зенкерование, развертывание, шлифование.

Абразивные инструменты — виды и назначение

Что такое абразивный инструмент

Понятие «абразивный инструмент» объединяет в себе различные приспособления, предназначенные для обработки определенных поверхностей.

Наибольшим спросом в этой категории пользуются разные шлифовальные круги, сегменты, головки, бруски и шкурки.

Важной особенностью этих обрабатывающих устройств и приспособлений является их самозатачиваемость. На практике данное свойство проявляется следующим образом: во время эксплуатации верхний слой абразива стирается, но процесс трения задействует следующие толщи зёрен и свежее покрытие снова затачивается.

Иногда процесс самозатачивания нарушается и появляется необходимость в правке средства. Для этого с устройства удаляется верхний слой абразивного материала. Подобные меры приводят приспособление в должный вид.

Назначение абразивных инструментов

Абразивный инструмент нашел широкое применение во многих сферах промышленности и быта. Он используется в различной обработке металлических и неметаллических поверхностей, например, в процессе шлифования, полирования, подрезки и т.д. Поэтому материалы и устройства с частицами абразива применяются в производстве машин, приборов, станков, деталей, подшипников, предметов быта (пемзы и пилочки) и т.п. Также эта категория активно используется в строительных работах – для удаления шероховатостей, неровностей, царапин и сколов с покрытия.

Виды абразивных приспособлений

В последнее время абразивные инструменты используются во многих сферах нашей жизни. Они применяются в отрасли машиностроения, строительных и ремонтных работах. Поэтому для каждого участка требуются соответствующие приспособления: одни удаляют неровность, другие идеально подходят для шлифования поверхностей пола или стен. Ассортимент этой категории очень большой, он отличается по своей форме, размеру и твердости деталей. Выделяют следующие виды приспособлений из абразива:

- Жесткие средства.

- Изделия на гибкой основе.

К первому типу относят следующие изделия:

- болгарка;

- станок;

- шлифовально-полировальная машина;

- шлифовальные круги, бруски, головки и сегменты.

Болгарки, станки и шлифовочные приспособления имеют разные режимы и скорости, использование которых позволяет максимально быстро и эффективно обработать определенный тип покрытия. Подобные устройства активно применяются в шлифовании, затирании, подрезке режущей кромки, твердых материалов и т.д.

Абразивные круги, используемые для этой категории устройств, имеют следующие типы:

- шлифовальные;

- отрезные;

- зачистные;

- заточные.

Каждый тип имеет свои особенности и специфику. Шлифовальные круги применяются в обработке каменных, деревянных и металлических поверхностей. Они позволяют менять форму и убирать шероховатости. Выпускаются в форме чашек, цилиндрических, конических, тарельчатых, а также в виде плоских кругов с профилем.

Плоский круг прямого профиля применяется для плоского, бесцентрового, наружного и внутреннего шлифования, а также для заточки инструментария.

Плоский двухсторонний конический профиль позволяет провести идеальную отделку резьбы и зубьев шестерни.

Конические и цилиндрические чаши позволяют провести заточку устройств, а также подходят для шлифования торцом.

Тарельчатая форма нашла применение в обработке граней фрезы, зубьев долбяка и т.д. С её помощью осуществляют заточку и доводку.

Помимо кругов существуют еще такие шлифовочные элементы:

- головка – это маленький круг, диаметр которого 3-40 мм, на практике чаще всего приклеивается к стальному хвостовику и зачищает определенные заготовки;

- брусок – совершает возвратно-поступательные движения в слесарной работе, а также в процедуре суперфиниширования, где крепится на специальную стальную головку;

- сегмент – задействуют в плоской шлифовки.

Отрезные круги используются в подрезке керамических, кирпичных, деревянных, каменных изделий. Положительным качеством этой разновидности является её скорость, точность и простота в работе.

Название заточного вида говорит само за себя – применяется для заточки приборов: ножей, пил, ножниц, лезвий, подшипников и т.д. Такая разновидность кругов нашла широкое применение в промышленности и сельском хозяйстве.

Зачистной тип используется в обработке стальных, каменных, деревянных поверхностей. Придает изделию форму и удаляет его дефекты. Подобный вид кругов пользуется спросом в процессе металлообработки для удаления следов сварочных работ.

Помимо жестких средств на рынке представлен огромный ассортимент абразива на гибком основании. Наибольшей популярностью в этой категории пользуются наждачные шкурки.

Шкурки представляют собой определенную основу, на которую нанесен шлифовальный слой, скрепленный особой связкой. Выпускаются на бумажном, тканевом, металлическом и комбинированном основании. Есть в листах и в виде абразивной ленты.

Структура шкурки бывает закрытой и открытой. Закрытой считается такая бумага, на которой шлифовочный порошок занимает 100% поверхности. Открытой же называют, если площадь зернистого материала равна 60%.

Шлифовальные шкурки обеспечивают высокую точность и эффективность в обработке деревянных, каменных, металлических и синтетических изделий.

Также к гибким абразивным инструментам можно отнести полировальную пасту. Она представляет собой шлифовальную смесь, в состав которой входят микропорошок и связка. По текстуре выделяют твердые пасты и мазеобразные. Основа смеси может быть водной и жировой. Последние содержат масла, жирные кислоты и парафин. После обработки плоскости такой пастой её не смывают, а протирают сухим чистым материалом.

Твердые пасты используются в процессе ручной и полумеханической обработки. В станках для полирования применяют суспензии.

Из каких материалов изготавливается

В процессе изготовления абразивного инструмента используются природные и синтетические материалы. К природным относят: алмаз, корунд, кварц, наждак, пемза, песок и т.д. Синтетическими составляющими являются: карбид кремния и бора, электрокорунд и т.п. Самым твердым среди природных компонентов считается алмаз, а среди искусственных – карбид бора.

В настоящее время синтетические вещества пользуются большим спросом, нежели природные. Это связано с тем, что искусственные зарекомендовали себя лучшим качеством и стойкостью, чем натуральные.

Карбид бора – это соединенный в электрической печи сплав борной кислоты и нефтяного кокса. Он не входит в состав самого устройства, а применяется только в процессе его доводки.

Алмаз – в изготовлении приборов из этого составляющего используется алмазообразная кубическая аллотропическая форма элементарного углерода. Наилучшими считаются карбонадо и борт. Также задействую порошок и осколки этого минерала. Такой абразив применяется на стадии обработки твердых камней, а также при полировании и шлифовании самого алмаза.

Наждак получают из определенной горной породы, в состав которой входят корунд и железная руда. Широко используется в изготовлении шкурок. В шлифовальных кругах и брусках практически не применяется.

Корунд представляет собой окись алюминия.Задействован в процессах, где на зерна не оказывается серьезная нагрузка, так как этой разновидности природного соединения не свойственна большая вязкость.

Кварц или кварцевый песок – это кристаллизованная кремневая кислота. Применяется в производстве главных кругов для бесцентровых шлифовальных станков. Маркируется буквой «П».

Электрокорунд – это расплавленная в электрической печи глина. Существует три разновидности:

- нормальный – содержит 86-91 % окиси алюминия, используется в обработке углеродистой, закаленной, незакаленной и высоколегированной стали, маркировка «Э»;

- белый и розовый – содержит 96-99% окиси алюминия, применяется в производстве качественных абразивных инструментов, при помощи которых осуществляется чистовая обработка всех видов стали, а также шлифовка резьбы. Белый электрокорунд уступает вязкостью зерна нормальному, поэтому его используют в процессах с меньшей глубиной шлифовочных работ. На приборы, изготовленные из этого материала, наносят обозначение «ЭБ»;

- монокорунд – содержит 97% и больше чистого окиси алюминия, самый прочный, твердый и режущий из трех видов электрокорунда. Применяется в изготовлении устройств, предназначенных для скоростного шлифования закаленной стали. На технику из монокорунда наносится буква «М».

Карбид кремния состоит из двух компонентов: кремния и углерода. Выделяют два вида этого компонента: черный и зеленый. По своим свойствам они мало чем отличаются друг от друга, но по составу зеленый считается более чистым. Зёрна инструментов, изготовленных из карбида кремния, имеют острые режущие кромки, высокую твердость и сильную хрупкость. Поэтому при помощи этого абразива обрабатывают покрытие с низкой прочностью: металлические и неметаллические изделия, например, фарфор, стекло, резина, мрамор и т.д. На приборы из черного карбида наносят маркировку – «КЧ», а из зеленого «КЗ».

Методы обработки абразивным инструментом

Абразивные инструменты применяются в тех случаях, когда использование металло- и деревообрабатывающих станков невозможно или нецелесообразно. С их помощью можно обработать поверхность и придать ей определенные свойства и формы. Выделяют следующие процессы абразивного воздействия, которые требуются для получения необходимых параметров:

- Шлифование.

- Полирование.

- Доводка.

- Хонингование.

Шлифование – это способ обработки, при котором шлифуется плоскость, а также затачиваются различные инструменты: ножи, ножницы, топоры, пилы и т.д. Для подобного процесса используются бруски, круги, сегменты и головки.

В процессе полирования поверхностям становится идеально гладкой. Для этого задействуют специальные круги, изготовленные из сукна или фетра, а также пасту или разведенный микропорошок.

Процедура доводки придает изделиям более точный размер и стыкование различных деталей. Такой метод обработки осуществляется при помощи специального инструмента – притира. На его покрытие размещены очень мелкие шлифовальные частицы, смоченные водой.

При хонинговании обрабатываются конические и цилиндрические поверхности. Такой процесс удаляет неровности и шероховатости на заготовках, изменяет форму и размеры.

Ассортимент устройств и приспособлений из абразива очень велик, поэтому их выбор должен осуществляться на основании двух критериев: назначение и показатели твердости. Именно эти факторы помогают провести эффективную и быструю обработку поверхностей.

что это такое, сфера применения, виды

Производство металлических изделий и конструкций — сложный процесс, предусматривающий несколько этапов. На заключительном изделия в обязательном порядке подвергаются обработке для придания им аккуратного вида. Чаще всего с этой целью используют абразивный инструмент. Это наиболее оптимальное решение для выполнения подобного рода задач. Ведь он обладает множеством возможностей для применения — его можно использовать для шлифовки, а также разрезания металлических и других изделий, на которые оказывается воздействие веществами повышенной твердости.

Производство металлических изделий и конструкций — сложный процесс, предусматривающий несколько этапов. На заключительном изделия в обязательном порядке подвергаются обработке для придания им аккуратного вида. Чаще всего с этой целью используют абразивный инструмент. Это наиболее оптимальное решение для выполнения подобного рода задач. Ведь он обладает множеством возможностей для применения — его можно использовать для шлифовки, а также разрезания металлических и других изделий, на которые оказывается воздействие веществами повышенной твердости.

Эти частицы могут отличаться между собой происхождением, зернистостью и ценой. Наилучших результатов обработки можно добиться, используя инструмент с микрокристаллами неправильной формы. Но в первую очередь внимание нужно обращать на степень зернистости и свойства крупиц, которые определяют качество работы.

Что такое абразивный инструмент

Под абразивным инструментом принято понимать всё разнообразие инструмента, предназначенного для механической обработки различных поверхностей.

Самыми известными разновидностями этого инструмента являются алмазные и шлифовальные круги, шкурки и бруски. Сюда же можно отнести и другие изделия, выполненные из различных связующих и абразивных материалов — например, пемзу, корунд, наждак и др.

При более тщательном изучении этих устройств для заточки можно обнаружить у него такое полезное свойство, как самозатачиваемость. К примеру, любой абразивный материал, который используется для изготовления абразивных устройств, содержит сразу несколько слоев острых зёрен. Но по мере затупления и скалывания одних частиц абразива их сразу же заменяют другие. Примечательно, что с увеличением трения верхнего слоя абразивных приспособлений ускоряется и процесс его самозатачивания.

При более тщательном изучении этих устройств для заточки можно обнаружить у него такое полезное свойство, как самозатачиваемость. К примеру, любой абразивный материал, который используется для изготовления абразивных устройств, содержит сразу несколько слоев острых зёрен. Но по мере затупления и скалывания одних частиц абразива их сразу же заменяют другие. Примечательно, что с увеличением трения верхнего слоя абразивных приспособлений ускоряется и процесс его самозатачивания.

Иногда наблюдаются нарушения этого процесса, когда изделие самозатачивается не полностью. В этом случае стоит задуматься о том, чтобы произвести правку устройства, для чего нужно просто удалить верхний слой абразива. После этого инструмент приобретает надлежащую форму для эффективного выполнения своей задачи.

Сфера использования абразивной обработки

Основными пользователями рассматриваемого инструмента выступают предприятия, специализирующиеся на изготовлении деталей или их элементов. Благодаря абразивной обработке металла готовые изделия приобретают не только более эстетичный вид, но и требуемые качественные характеристики. В первую очередь в подобных приспособлениях нуждаются производства, занятые выпуском мелких деталей для нужд машиностроения, так как для этой отрасли очень важно, чтобы выпускаемая продукция в точности соответствовала чертежам.

Основными пользователями рассматриваемого инструмента выступают предприятия, специализирующиеся на изготовлении деталей или их элементов. Благодаря абразивной обработке металла готовые изделия приобретают не только более эстетичный вид, но и требуемые качественные характеристики. В первую очередь в подобных приспособлениях нуждаются производства, занятые выпуском мелких деталей для нужд машиностроения, так как для этой отрасли очень важно, чтобы выпускаемая продукция в точности соответствовала чертежам.

Относящийся к рассматриваемой категории инструмент может использоваться для обработки изделий в виде автоматизированной линии или же вручную. Последний вариант часто используется в небольших мастерских, а вот для более крупных предприятий, занятых в серийном и массовом производствах уместнее всего использовать для финишной обработки изделий автоматические агрегаты.

Виды инструмента для заточки

За последние годы этот инструмент получил распространение во многих сферах. Его активно применяют в машиностроении, строительстве зданий, ремонте и других отраслях. Логично предположить, что каждый из его видов подойдет для выполнения только своих собственных задач. Есть инструменты, которые позволяют убрать шероховатости, с помощью других можно выполнить начисто шлифовку стен или пола. Поэтому понятно, почему с каждым годом в продаже появляется всё больше разновидностей такого рода инструмента. Всё их разнообразие можно представить в виде двух больших групп — жесткие и на гибкой основе.

Жесткий абразивный инструмент

Первая группа представлена такими приспособлениями, как болгарки, станки и прочие виды ручного и стационарного электрооборудования.

Первая группа представлена такими приспособлениями, как болгарки, станки и прочие виды ручного и стационарного электрооборудования.

Благодаря наличию множества режимов скорости вращения и высокой прочности этот инструмент позволяет быстро и эффективно выполнять шлифовку большого количества изделий за короткий срок. Его активно используют для шлифовки, выравнивания, заточки режущих кромок, а также разрезания твердого материала.

Дополнительно относящиеся к этой группе изделия можно разделить на несколько типов кругов:

- заточные;

- шлифовальные;

- зачистные;

- отрезные.

Каждое изделие обладает своими характеристиками и свойствами. Шлифовальные изделия используются для обработки изделий из камня, дерева и металла, когда нужно изменить их форму или устранить шероховатости. Особенно часто возникает необходимость использования этой продукции при производстве и ремонте домов и квартир.

Поскольку эти инструменты могут использоваться в самых разных направлениях хозяйственной деятельности, при их выборе необходимо ориентироваться на текущие задачи и на основании этого выбирать тип профиля круга, который может быть прямым, в виде чаши или тарельчатым. Основным критерием выбора следует рассматривать удобство формы.

Отрезные изделия позволяют выполнять разрезание изделий из керамики, кирпича, гипсокартона, дерева, камня и др. Эти изделия превосходят все остальные по таким рабочим параметрам, как точность, скорость и простота обработки, не требующая приложения больших усилий.

Заточные круги получили широкое распространение в качестве эффективного инструмента для затачивания поверхностей станков, пил, ножниц и ножей. Применение этого инструмента позволяет сэкономить немало времени на обслуживании другого инструмента в производстве и сельском хозяйстве.

Заточные круги получили широкое распространение в качестве эффективного инструмента для затачивания поверхностей станков, пил, ножниц и ножей. Применение этого инструмента позволяет сэкономить немало времени на обслуживании другого инструмента в производстве и сельском хозяйстве.

Зачистные изделия используются для черновой обработки изделий из дерева, камня и стали, когда нужно придать им определенную форму или избавить от серьезных дефектов. Особенно востребованы эти изделия в цехах металлообработки, где используются для удаления сварочных порезов, капель, швов и прочих серьезных дефектов.

Инструмент на гибкой основе

Наряду с жёстким инструментом производители выпускают абразивы на гибкой основе. Наиболее востребованной их разновидностью является обычная шкурка, которая может иметь различную плотность. С ее помощью можно обеспечить высокоточную и более эффективную обработку изделий из камня, синтетики, металла и дерева. Наиболее распространен вариант, имеющий бумажную или тканевую основу.

Круг абразивный шлифовальный

Абразивные круги выполнены в виде очень тонких листков и имеют посадочные отверстия в центре с обрамлением в форме металлической втулки. Для создания таких дисков используют разные частицы, наполнители в сочетании со специальной связующей массой, в качестве которой может выступать вулканитовая или бакелитовая. В соответствии с технологией, все перечисленные компоненты после перемешивания отправляются в специальные формы, после чего подвергаются прессованию.

Абразивные круги выполнены в виде очень тонких листков и имеют посадочные отверстия в центре с обрамлением в форме металлической втулки. Для создания таких дисков используют разные частицы, наполнители в сочетании со специальной связующей массой, в качестве которой может выступать вулканитовая или бакелитовая. В соответствии с технологией, все перечисленные компоненты после перемешивания отправляются в специальные формы, после чего подвергаются прессованию.

Абразивные круги бывают двух видов:

- шлифовальные;

- отрезные.

Первые предназначены для резки твердых неметаллических и металлических материалов, в том числе мрамора, кирпича, гипсокартона, сплавов цветных металлов и других. Шлифовальные круги чаще всего используют для шлифования и заточки деталей, выполненных из тех же самых материалов.

Оба вида абразивных кругов одинаково востребованы на производстве. Их используют для обработки на соответствующего типа станках — шлифовальных и отрезных.

Необходимый результат при использовании абразивных кругов получают путем воздействия острыми вершинами абразивных частиц, которые во время вращения круга врезаются в обрабатываемую поверхность. Как правило, эти частицы имеют размер от 100 до 2000 мкм. Следует заметить, что с увеличением размера и твердости зерен абразива повышается и производительность круга.

Шкурка шлифовальная тканевая

Тканевая шлифовальная шкурка также активно применяется на промышленных предприятиях. Широкое распространение она получила в таких сферах, как электронная и строительная, деревообрабатывающая и мебельная промышленность, а также авиация и металлургия.

Шлифовальная шкурка предназначена для выполнения чистовых, получистовых и отделочных операций. Помимо этого она незаменима при внутренней, безцентровой, плоской и наружной шлифовке деталей.

Шлифовальная шкурка предназначена для выполнения чистовых, получистовых и отделочных операций. Помимо этого она незаменима при внутренней, безцентровой, плоской и наружной шлифовке деталей.

Шлифшкурка — это универсальный абразивный материал, который можно использовать для обработки любых материалов. Чаще всего же она применяется для шлифования мрамора, кожи, бронзы, стекла, конструкционных сталей, дерева, титановых сверхпрочных сплавов.

Обладая прекрасной эластичностью, шлифовальные шкурки прекрасно подходят для обработки криволинейных сложных поверхностей, а также для размерного и декоративного шлифования.

Брусок для заточки ножей и шлифования

Большой популярностью в качестве абразивного инструмента пользуются и бруски для заточки ножей и шлифования. Основное их назначение — заточка изделий, осуществляемая вручную. Тем, кто собирается использовать этот инструмент впервые, хочется дать совет — выбирайте максимально длинную модель, а вот на ширину внимание можно не обращать.

Производители выпускают бруски для заточки разных типов. Наиболее распространены бруски натуральные. В последнее время у них появилась альтернатива — синтетические бруски.

Виброгалтовка и абразивы для неё

Виброгалтовкой принято называть влажную обработку изделий с применением рассматриваемого инструмента, для выполнения которой используется специальное оборудование, которое в своем составе должно иметь подвод и устройство стока воды.

Важной характеристикой, которой должны обладать машины, предназначенные для проведения виброгалтовки, является наличие у них техпроцесса. Для выполнения виброгалтовки традиционно используются абразивы многоразового назначения. Как показывает практика, одного материала достаточно на несколько месяцев активной эксплуатации.

Процессы, относящиеся к абразивной обработке

Чаще всего к этому виду инструмента прибегают, когда возникает необходимость придать поверхностям деталей определённые свойства, чего невозможно сделать, используя другие металлообрабатывающие станки и инструменты. Для приведения изделий к необходимым параметрам они могут подвергаться следующим процессам абразивной обработки:

- Шлифование;

- Полирование;

- Притирка и доводка;

- Хонингование и др.

Шлифование — разновидность обработки, в процессе которой выполняется шлифовка поверхностей и затачивание ножей и режущих инструментов. Подобная работа осуществляется с помощью твердых типов инструмента — брусков, кругов или сегментов.

Шлифование — разновидность обработки, в процессе которой выполняется шлифовка поверхностей и затачивание ножей и режущих инструментов. Подобная работа осуществляется с помощью твердых типов инструмента — брусков, кругов или сегментов.

Полирование — процедура, в процессе которой поверхности приобретают идеальную гладкость. Подобный вид обработки осуществляется с помощью специальных кругов из фетра или сукна, имеющих на поверхности предварительно нанесенную абразивную пасту или смоченный жидкостью порошок.

Доводка — процесс абразивной обработки, позволяющий обеспечить изделиям более точные размеры, а также их максимально точную состыковку между собой. Этот рабочий процесс выполняется с помощью притира — инструмента, содержащего на поверхности мелкокристаллические абразивы, смоченные водой.

Абразивный инструмент широко востребован не только в промышленности, но и в бытовой сфере. Ведь часто возникают ситуации, когда необходимо придать изделиям необходимые эстетические свойства и рабочие характеристики.

Проще всего этого добиться с помощью такого рода инструмента, который сегодня производители выпускают в различных вариантах в зависимости от его назначения. Это предопределяет задачи, для решения которых он может использоваться. Именно это и должно быть основным критерием выбора такого инструмента. Но нужно учитывать и другие факторы, прежде всего, показатели твердости материала, для обработки которого приобретается изделие для заточки. Только в этом случае работа будет выполнена быстро и эффективно.

Абразивный инструмент. Виды и применение. Материал и особенности

Абразивный инструмент применяется для шлифования, обрезки и стачивания твердых материалов. Его используют при металлообработке, деревообработке, а также подгонке керамической плитки, камня, затвердевших искусственных смол и т.д.

Виды абразивного инструмента

В перечень изделий, которые применяются наиболее широко, можно отнести:

- Отрезные круги.

- Шлифовальные круги.

- Бруски.

- Ленты.

- Наждачную бумагу.

- Пасту.

- Свободные сухие зерна.

- Стальную вату.

Отрезные круги применяются для обрезки изделий из керамики, камня, металла и прочих твердых материалов. Они могут быть изготовлены как из прессованного абразива с клеем, так и из стальных заготовок покрытых тончайшим напылением твердых минералов. Круги имеют небольшую толщину, обычно от 1 мм. Что касается диаметра, то он может быть от нескольких сантиметров, что необходимо для оснастки бормашинок. Самые крупные круги доходят до 3,5 м. Подавляющее большинство отрезных кругов представленных на рынке рассчитаны для болгарок на 125 и 230 мм.

Шлифовальные круги предназначены для установки на наждачные станки. Кроме формы правильных дисков их могут изготовлять конусообразными. Они гораздо толще, чем отрезные круги, поэтому захватывают большую площадь при шлифовании. Их применяют для снятия лишнего тела металла, камня и других материалов.

Бруски – это ручной шлифовальный абразивный инструмент. Их используют для заточки. Они выпускаются для грубой и суперфинишной обработки с широким ассортиментом выбора зерна. Несмотря на то, что бруски это ручной инструмент, нередко их стоимость превышает несколько сотен долларов. В большей мере это характерно для изделий из алмазной крошки. Это обусловлено тем, что в брусок добавляется значительное количество твердых минералов, гораздо больше, чем для оснастки электрооборудования.

Ленты и наждачная бумага тесно связанные между собой абразивы, представляющие собой бумагу или ткань с наклеенным слоем мелкой заостренной крошки. Такие изделия могут применяться для сухой или влажной шлифовки. В зависимости от размера зерна их можно использовать для грубого стачивания или практически зеркальной полировки.

Абразивные пасты применяются для протирки или зеркальной полировки. Они могут иметь в своем составе различные очень мелкие частицы высокой или умеренной твердости. В основе паст применяется масло или синтетические вязкие вещества, обеспечивающие плавное скольжение. Это предотвращает образование царапин и перегрев во время шлифовки.

Свободное зерно представляет собой абразивную пыль, которая также используется для полировки. Крупные зерна применяются для заправки пескоструя. Также с их помощью можно проводить гравировку, контролируя струю пескоструйного аппарата

Стальная вата — это абразивный инструмент, применяемый для шлифовки и полировки. Она подходит для дерева и металла. При сочетании со скипидаром она подходит для снятия старого слоя краски. Зачастую вата используется совместно со шлифовальными пастами.

Оборудование для работы с абразивным инструментом

Ручное и электрооборудование, применяемое для шлифования, обрезки или заточки, представлено большим ассортиментом:

Из чего изготовляется абразивный инструмент

Изначально в качестве абразива применялись обыкновенные природные камни, имеющие шероховатую структуру. Их использовали для затачивания ножей и прочего металлического инструмента. С развитием технологий столь примитивный абразив отошел в прошлое.

Применяемые сейчас материалы принято разделять по их происхождению на две категории:

- Природные.

- Синтетические.

Обе группы включают в себя широкий набор материалов, каждый из которых хорош при обработке определенных металлов, древесины или прочих поверхностей.

Природные абразивы

К данной группе относится довольно большой перечень материалов. Многие из них практически не применяются или используются только в одной сфере при работе со специфическими изделиями, нуждающимися в мягкой полировке.

Из природных материалов обычно применяют:

- Алмаз.

- Гранат.

- Инфузорная земля.

- Кварц.

- Корунд.

- Красный железняк.

- Мел.

- Пемза.

- Полевой шпат.

- Трепел.

Самым эффективным, но и дорогостоящим является алмазный абразивный инструмент. Он относится к природному и к искусственному материалу. Дело в том, что алмаз может добываться как шахтным способом, так и создаваться искусственно. Он изготовляется в специализированных лабораториях. Искусственный алмаз представляет собой особую кубическую форму углерода образованную в кимберлитовых трубках с графитом, в которых создается огромное давление. Для создания инструмента алмаз размалывается на мелкие крупинки. Получаемый порошок клеевыми составами наносится на инструмент. В результате выступающие грани минерала имеют способность стачивать абсолютно любую поверхность, будь то камень, стекло, металл или дерево. Ни один другой абразив не способен работать так чисто и быстро как алмазный.

Гранат, как и алмаз, относится к драгоценностям, но благодаря высокой твердости нередко используется и при создании абразивных инструментов. В производстве применяется только забракованный минерал, непригодный для применения в ювелирных целях.

Инфузорная земля – это осадочная горная порода, образованная в результате многолетнего прессования древних диатомовых водорослей. На 96% порода состоит из опала. Из инфузорной земли изготовляется порошок, тонким слоем покрывающий полировочный инструмент.

Кварц – это кристаллическая двуокись кремния, производство которого одно из самых дешевых. Его применяют на инструменте низшей ценовой группы. Кварцевый абразивный инструмент может использоваться только вместе с подачей воды. Сухая шлифовка, отрезка или полировка такими абразивами быстро выводит инструмент из рабочего состояния. Обычно кварцевые инструменты применяются при обработке мрамора. Кварцевый песок используется в пескоструе для очистки заготовок от ржавчины или въевшейся грязи. Этот минерал нередко применяется и на дешевых шлифовальных шкурках.

Корунд – это кристаллический оксид алюминия. Из него изготовляется мелкий порошок, применяемый для производства шкурок. Также при смешивании с клеем его прессуют для получения кругов и брусков.

Красный железняк – это один из самых распространенных минералов состоящих из железа. Его напыление используется на инструменте для полировки стекла и сталей.

Мел используется для легкой полировки. Обычно его добавляют в состав абразивных паст, или просто наносят мазками на деталь, после чего она затирается губками или тканью.

Пемза – это пористое вулканическое стекло. Лучше всего она подходит для работы с деревом, но может использоваться и на камне и даже стекле.

Полевой шпат – это силикат. Обычно он крошится и наклеивается на бумагу. В результате получается довольно мягкий гибкий абразив для аккуратного шлифования.

Трепел – это осадочная порода отличающаяся рыхлостью. Его используют в виде порошка, которым полируются камни и металлы.

Синтетические абразивы

Данные материалы обычно относятся к более дорогой ценовой категории, но все же стоят дешевле алмазных абразивов. Их довольно много, но чаще всего применяются:

- Кубический нитрид бора.

- Карбид бора.

- Карбид кремния.

Кубический нитрид бора более известный как боразон. Используется для шлифовки твердых сталей и сплавов.

Карбид бора один из самых лучших искусственных абразивов, по твердости которого превосходит только алмаз. Получаемый из него абразивный инструмент используют для обработки сплавов, а также стекла и сталей.

Карбид кремния – это распространенный порошковый абразив, используемый для создания шкурок. Для него характерна высокая прочность. Причем чем мельче зерно, тем устойчивее карбид к истиранию.

Зернистость и твердость

Помимо материала, из которого изготовляются абразивный инструмент, его также принято классифицировать по твердости и величине зерна. Чем крупнее напыление твердых минералов или других веществ на оснастке, тем быстрее осуществляется съем поверхности при обрезке или шлифовании. Данный показатель называется зернистостью. По нему классифицируются практически все представленные на рынке инструменты. Самое крупное зерно используется для обрезки и грубого стачивания. Мелкозернистые инструменты используются для полировки.

Что касается классификации по твердости, то данный показатель редко указывается на упаковке. В связи с этим покупателям нужно ориентироваться по самому материалу абразива, и отталкиваться уже от его совместимости с поверхностью, с которой придется работать. Фактически, чем тверже инструмент, тем быстрее будет осуществляться съем. Также твердость увеличивает срок службы зерна.

Абразивный инструмент принято классифицировать по твердости используя шкалу Мооса. Для сравнения самый твердый минерал на Земле алмаз получил оценку твердости 10 баллов. Он может резать стекло. Ему уступает корунд, набравший 9 баллов. Кварц и гранат имеют 7 баллов. Абразивы с твердостью от 7 до 9 способны царапать стекло.

Показатель твердости абразивных инструментов всегда тесно связан с хрупкостью. Дело в том, что мелкое напыление представляет собой кристаллики. Хотя они имеют высокую твердость, но под нагрузкой могут разрушаться. Устойчивость зерна во многом зависит от угла давления, под которым на него воздействуют. Высокая твердость не всегда показатель того, что инструмент будет работать идеально и долго. Пожалуй, одним из самых ярких исключений из правил является алмаз. Такое напыление практически не изнашивается. При критической нагрузке оно просто срывается с инструмента, поскольку не выдерживает клей, с помощью которого крепится зерно.

Похожие темы:

особенности и способы применения :: SYL.ru

Для того чтобы изготовить любую деталь, на производстве существует технологический процесс. Среди многих прочих операций в нем обязательно присутствует пункт обработки абразивными материалами. Предварительная зачистка заготовок либо доводка готовых изделий — все это выполняется разными типами инструментария абразивного. В частной практике кому не доводилось работать обыкновенной наждачной бумагой? Ведь это тоже абразив. Вообще, трудно указать род деятельности, где бы он не использовался.

Материал абразивный

Абразивными (abrado, abrasi (лат.) – скоблить) называются материалы, обладающие твердостью, превосходящей другие виды материалов (в том числе и металлы) и предназначенные для механической обработки последних с целью снятия с них тонких слоев: шлифовки, полировки, зачистки, заточки, а также резки.

Свойством абразива обладает любой твердый по отношению к менее прочному материал. Но для промышленных целей применимы только определенные виды абразивных материалов, среди которых:

- природные – кремниевые породы, алмазы и гранат;

- синтетические абразивные материалы.

Из твердых веществ с яркой абразивной способностью изготавливают абразивный инструмент. Его отличие от лезвийного из металла состоит в том, что отсутствует сплошная кромка реза. Функцию кромки выполняет объединенная зернистая структура, где каждое отдельное зерно является резцом. В форме частицы скреплены при помощи связующего вещества.

Маркировочный номер того или иного шлифинструмента отражает все, от чего зависит его работоспособность, а именно:

- материал зерна, его фракцию;

- количество и состав связующего вещества;

- структуру тела инструмента.

Износоустойчивость и способность выполнять абразивную функцию зависит от твердостных показателей, термостойкости и химической неактивности резцовых элементов, контактирующих с поверхностью рабочих деталей.

Инструментального типа стали уступают абразивам по показателю твердости, поэтому только последние могут быть использованы для работы на высоких скоростях реза без риска разрушения.

Абразивы-синтетики и область их применения

Многочисленны абразивные материалы, применение которых различно, в соответствии с их свойствами.

Нормальный электрокорунд:

- 13A. Круги, которые созданы для обдирки, а связка у них органическая. Ими шлифуют различные детали, в основном стальные. Может применяться и просто зерно.

- 14A. Инструменты для обычных операций шлифовки. Зерна между собой связаны бывают и органическим веществом, и нет.

- 15A. Инструмент, где зерна между собой держит керамика, а также бакелит. Можно шлифовать при высоких скоростях, а шкурками мягкого типа выполнять отделочные работы.

Циркониевый электрокорунд 38A:

- Бакелит в этом случае держит зерна. Инструмент подойдет, когда нужно шлифовать металлические заготовки, а скорость обработки высокая.

Белый электрокорунд:

- 23A. Здесь связка органическая, инструментом удобно обрабатывать сталь. Бывают инструменты в виде брусков и наподобие паст, а также просто сыпучее зерно, которым проводят отделку.

- 24A. Изготовленные в виде кругов и брусков материалы для того, чтобы шлифовать детали, которые проходили процесс закалки. В структуре могут быть и порошки, и зерна. Также делают шкурки для работ по отделке.

- 25A. Под эту марку выпускают инструмент брусочный и в виде кругов, а тело состоит из зерен и порошков различного размера. Можно делать доводку стальных элементов, которые прежде закаляли, когда нужна была большая скорость обработки. Также допускается проводить работы со сталями, которые трудно обрабатывать.

Хромотитанистый электрокорунд 91A, 92A:

- Этим инструментом хорошо получается шлифовать и обдирать металлы, причем даже снимать с них толстый слой. Зерна в таких инструментах крепят керамикой и бакелитом. Неважно, какой тип металла — каленый или без закалки.

Монокорунд марок:

- 43A. Можно сказать, хорошо справляется такой качественный инструмент, когда нужно обрабатывать стали, плохо поддающиеся шлифовке. Берет также и сплавы таких металлов. А сделан он из порошков и зерновой фракции. Керамика связывает эти материалы в форму.

- 44A, 45A. Шкурки, которые сделаны из этих марок абразива, мягкие и отлично шлифуют, когда нужна доводка и отделка. В установках типа пескоструйных может применяться просто зерно.

Сферокорунд 3C:

- Таким инструментом можно проводить мягкую обработку различных деталей, структура которых является вязкой: резиновых, кожаных, пластмассовых изделий.

Черный карбид кремния:

- 53C. В этой марке инструментария применимы любые компоненты связующие, а шлифматериал используют в виде микроскопических шлифующих порошковых зерен и более крупных. Хорошо поддается обработке чугун, металлы цветных пород, а также тугоплавкие соединения вольфрама. Незакрепленной фракцией зерна работают с теми же поверхностями, а шлифшкурка эффективна в отделочных и доводочных работах.

- 54C. Шлифзерно в таком инструменте — основа, а крепит его связка любого типа. Все виды операций повторяются, как и у предыдущего материала, но только обработка более грубая.

Зеленый карбид кремния:

- 62C. На базе шлифпорошков изготовлен этот инструмент. Обрабатывать можно горные породы мрамора и гранита, также алюминий, медь и чугунные детали. Как правило, шкурками работают при отделке и доводке, незакрепленное зерно тоже применяют.

- 63C. Инструмент, который качественно обрабатывает титан и титанотантал. В изготовлении такого инструмента применяют шлифзерно, а основа бывает разной. Также делают и шкурки для доводок и отделок.

- 64C. Это инструмент более тонкой обработки. В нем присутствуют микрошлифпорошки, связка любая. Хорошо обрабатывает гранит и мрамор, а также заготовки из алюминия, чугуна и меди. Шкурками, зерном выполняют те же операции, что и в предыдущем пункте.

Карбид бора КБ:

- Таким абразивом в незакрепленной форме можно выполнять любые виды работ в области шлифовки, отделки и доводки материалов чугуна и различных твердых сплавов.

Эльбор ЛП, ЛО:

- Инструмент высокой точности обработки, так как в нем используют шлифпорошки, скрепленные любой связкой. Целевое назначение – работа с твердыми калеными деталями. Также таким инструментом затачивают резаки. Отделочные работы проводят, как правило, шкурками и зерном, не закрепленным в форму.

Синтетический алмаз:

- AC2. Алмазный инструмент для проведения чистовых работ с деталями твердых стальных заготовок. В качестве связки используют органическое вещество.

- AC4. В этом инструменте применима керамика как связка, а также органические материалы. Шлифовать можно твердые сплавы, керамические изделия и заготовки из хрупких материалов.

- AC6. Инструменты с алмазным зерном, закрепленным металлом. Они выдерживают работу в жестких режимах повышенной нагрузки.

- AC15. Шлифовальные абразивные материалы созданы для работ в тяжелых условиях, когда необходимо обрабатывать камень либо стекло. Зерна закреплены с помощью металла, и можно проводить как шлифовку, так и резку заготовок.

- AC32. Буровой и режущий инструмент по камню, где связкой выступает металл. Также удобно проводить хонингование черновое.

- AC50. Этот инструмент применяют, когда необходимо бурить скальные породы высоких степеней прочности, а также резать гранит, обрабатывать изделия из керамики и стекла кварцевого, корундовых заготовок.

- АРБ1. Абразивным инструментом такого типа работают при хонинговании чугунов в операциях черновых, а также режут стеклопластик.

- АРК4. Такой инструмент применяют в стройиндустрии. Им выполняют тяжелые операции по камню, а также хонингование.

- АРС3. Когда условия работы в строительной сфере являются сверхтяжелыми, применяют алмазный инструмент этого типа. Им правят и бурят круги шлифовальные.

Использование природного сырья

Природный алмаз имеет самые высокие свойства абразивных материалов. Маркирован:

- A1, A2, A3. Этот инструмент крепок, когда связка из металла. Работать им можно и с бетонными поверхностями, и с каменными, а также с керамикой и стеклом технического назначения.

- A5. Из алмазного зерна этой марки изготавливают абразивы круглой формы, в качестве связки применяют металл. Этим инструментом работают с керамикой и металлом.

- A8. Инструмент для буровых и правящих операций. Также выполняют работы в стройсфере.

Корунд 92E. Этот инструмент хорош для полировки, ведь изготовлен он из микропорошков. Можно обрабатывать им металлические и стеклянные изделия.

Кремень 81Кр. В основном изготавливают шкурки для того, чтобы обрабатывать дерево, эбонитовые и кожаные поверхности.

Наждак. Применяют в жерновах для мельниц и других целях, когда зерно не закрепляют.

Гранат. Из него изготавливают различные шкурки с абразивным покрытием для древесных, а также пластмассовых и кожаных материалов. Можно работать с поверхностями, применяя просто зерно.

Типы абразивных инструментов

Абразивным инструментом называются абразивные материалы, выполненные в определенной форме и имеющие крепежный вал либо отверстие для установки их на специальное оборудование, которое приводит в движение рабочую часть. Завод абразивных материалов выпускает следующие виды инструмента:

- Отрезной круг – гибкий абразивный материал, который применяют для резки заготовок.

- Шлифовальный круг. Различные операции шлифования, от черновых до финишных.

- Шлифовальные бруски для выполнения притирочных, доводочных работ, а также хонингования и суперфиниша.

- Абразивные ленты для обработки больших площадей поверхности.

- Наждачные бумаги.

- Полировальные пасты.

- Свободное зерно для использования в пескоструйных и аналогичных установках.

- Галтовочные тела.

Характеристики шлифовальных инструментов

Материал абразивный, подвергнутый дроблению, называется шлифовальным материалом. Он имеет следующие характеристики:

- Фракцию. Под ней понимают объединение в массе абразивных зерен, размеры которых не выходят за определенные границы. Основная — это фракция, которая превосходит остальные по зерновому количеству, удельному весу либо объемам.

- Зернистость. Отражает ведущий зерновой состав абразива, присущий конкретному шлифинструменту. Величина зерна определяет категорию шлифматериала: тонкий микрошлифпорошок, микрошлифпорошок, шлифпорошок, шлифзерно.

- Показатель однородности зернистого состава. Характеризует инструмент по стойкости и режущим качествам, а также влияет на шероховатость получаемой поверхности после обработки.

- Твердость абразивного инструмента. Она показывает, насколько крепко закреплены режущие зерна связующим материалом. То есть твердость напрямую зависит от объема связки и свойств скрепляющего вещества. Увеличение связки в инструменте повышает твердость. При этом расстояние от зерна до зерна остается неизменным, меняется только процентное соотношение воздушных пор и связки.

- Структуру, которая показывает объемное соотношение зерен абразивных, воздушных пор и связующего вещества. Бывает открытая, средняя и плотная структура. Чем структура плотней, тем расстояние между зернами в абразивном инструменте ближе. Инструменты, имеющие структуру открытого типа, обладают свойством лучшего отвода стружки и меньше греются. Поэтому их целесообразно использовать для работы с вязкими металлами, а также с металлами, склонными к прожигу либо образованию трещин в структуре.

Когда в инструменте зёрна закреплены менее прочно, то износ инструмента имеет характер выкрашивания зерна. При этом инструмент абразивный обладает качеством самозаточки. Если же, наоборот, зерно более хрупкое, а связкой закреплено хорошо, то зерно крошится либо стирается. Тогда на поверхности абразивного инструмента появляются выработанные участки.

Степень твердости абразивов

По твердости различают:

- М — мягкие материалы;

- СМ — среднемягкие;

- С — средние;

- СТ — среднетвердые;

- Т — твердые;

- ВТ — весьма твердые;

- ЧТ — чрезвычайно твердые.

Зернистость

Абразивные материалы зернистость имеют различных групп, в соответствии с которыми изготавливается инструмент определенного целевого назначения. Группы зернистости следующие:

Шлифпорошки и шлифзерно

- №200 – 125. Применимы в инструменте для операций обдирочных ручным способом. А также для удаления поковок, отливок, зачистки швов сварочных, правки кругов шлифовальных.

- №100 – 50. Такую фракцию порошкообразного абразива используют в кругах, торцевой частью которых проводят плоскую шлифовку или предварительно затачивают инструментарий, а также работают с чугунами, стальными деталями, вязкими материалами, проводят отрезные операции.

- №40 – 20. Зернистость допустима при предварительной и финишной работе со сталью или чугуном, при этом получается следующая шероховатость 2,500 … 0,630 мкм. Можно затачивать инструмент для резки.

- №16. Финишное проведение работ с получением шероховатости в 2,500 … 0,320 мкм, шлифование профильное и заточка мелкого инструмента для резки.

- №12 – 6. Шлифование профильное с шероховатостью от 0,630 … 0,160 мкм, доводка и чистовая работа по заточке инструментария резки, начальные этапы хонингования, шлифовка резьбы крупного шага.

- №5, 4. Применяют в основном при работе с материалами хрупкими, а также для чистки резьбы, шаг у которой мелкий, и обеспечивают шероховатость 0,030 … 0,160 мкм, если проводится хонингование или доводка.

Тонкие микрошлифпорошки и микрошлифпорошки M63, M50, M40, M28, M20, M14, M10, M7, M5

- Суперфинишная шлифовка, окончательное хонингование и доводка до показателей шероховатости 0,160 мкм и меньше.

Связки абразивных материалов

Качественная обработка абразивными материалами определяется свойствами связки. Она оказывает влияние на параметры прочности, твердости. Режимы, в которых работает инструмент, зависят от нее. Присутствуют вещества органической природы и неорганической в составе связок. К первым относят вулканит, бакелит, а также связки на поливинилформалевых, глифталевых и эпоксидных компонентах. Во вторые включены силикатные и магнезиальные связки, также керамика, для алмазов – металл.

Связка керамическая огнеупорна, водостойка и химически неактивна. Материал абразивный идеально держит профиль кромки рабочей поверхности, но ударные нагрузки, а также изгибание приводит к разрушению инструмента. Керамическая связка бывает спекающейся и плавящейся.

Связка бакелитовая более упруга и вынослива к изгибам и ударам, чем керамическая. Конфигурация инструмента с применением бакелита бывает разной, также широк диапазон размеров таких шлифовальных инструментов. Бывают довольно тонкие до 0,50 мм отрезные круги. Слабое место связки бакелитовой — это разрушение щелочью, которая может присутствовать в жидкости для охлаждения. Также она не термостойка, хуже держит зерно абразивное и форму рабочей кромки, чем керамика.

Магнезиальные и силикатные связывающие компоненты широко не используются, так как обладают хрупкостью и не переносят охлаждения. Они выделяют мало теплоты при проведении шлифовальных операций, в этом их плюс.

Связка вулканитовая содержит в себе серу плюс каучук, которые проходят специальную термообработку. Она эластична и применима при работе с фасонными поверхностями и в профильном виде шлифования. Инструмент на такой связке обладает плотной структурой и поэтому легко нагревается при обработке. Вследствие этого, а также низкой термостойкости каучука, зерно в инструменте проседает и абразив получает свойство более мелкозернистой структуры, что удобно при обработке деталей на чистовом этапе.

Отходы абразивных материалов

В процессе работы абразивные материалы и инструменты изнашиваются и при определенной степени износа уже не способны выполнять основную задачу. Они требуют утилизации, где происходит разделение на элементы, которые можно дальше использовать как вторсырье.

Материал абразивный утилизируют следующим способом: раздробление и размельчение материала, сепарация полученной массы магнитным способом, термическая обработка просепарированного остатка температурами до 180 градусов, электростатическая сепарация с напряженностью поля электрического до 8 кВ/см.

Заключение

Для укрепления современных абразивных кругов (гибкий абразивный материал) стали широко использовать армирование стекловолоконной сеткой. Это актуально для изготовления отрезных кругов, работающих на высоких скоростях и имеющих повышенные требования к безопасности использования.