Монтаж вагонки: Монтаж вагонки, рекомендации и советы по укладке и крепежу

Монтаж вагонки, рекомендации и советы по укладке и крепежу

Монтаж вагонки – это просто, стильно и недорого. А установить подобную обшивку может каждый!

Вагонкой в основном обшивают стены и потолок жилых комнат, бань и саун, а также в качестве лицевого слоя наружных фасадов. Натуральное дерево имеет приятный естественный вид, создает уют и служит дополнительным слоем теплоизоляции. Причем для монтажа подобной обшивки не нужны годы практике в строительстве или ремонте, монтировать вагонку можно самостоятельно, главное соблюдать технологию укладки.

Деревянная вагонка – профилированная особым образом сухая строганная доска, натуральный и экологически чистый материал. Обшитые деревом стены создают атмосферу домашнего уюта и тепла, а также полезны для здоровья, подробнее об этом рекомендуем ознакомиться в этой статье. Главное преимущество вагонки – легкость и простота, поэтому ее активно используют для отделки и декорирования.

Подготовка вагонки к монтажу

- Перед монтажом необходимо удалить загрязнения, желательно сделать это сухой или слегка влажной ветошью.

- Далее необходимо обработать внешнюю часть антисептиком, который предотвратит образование плесени и насекомых. Об антисептировании пиломатериалов мы уже говорили в другой статье. После завершения обработки дайте материалу просохнуть.

- Также в начале работы желательно нанести на доски тонкий слой лака или другого защищающего покрытие средства. Красить доски гораздо удобнее в горизонтальном положении и до того, как они будут монтированы на стену. В таком случае лакокрасочный слой будет более ровным и без подтеков. Со временем покрытию потребуется обновление.

Важно! Не использовать лаки для вагонки при монтаже в бане, так как при нагревании лакокрасочные материалы (ЛКМ) выделяют вредные вещества.

Крепление вагонки

- Если монтаж вагонки производится на ровные деревянные стены, то крепить доски можно непосредственно к ним.

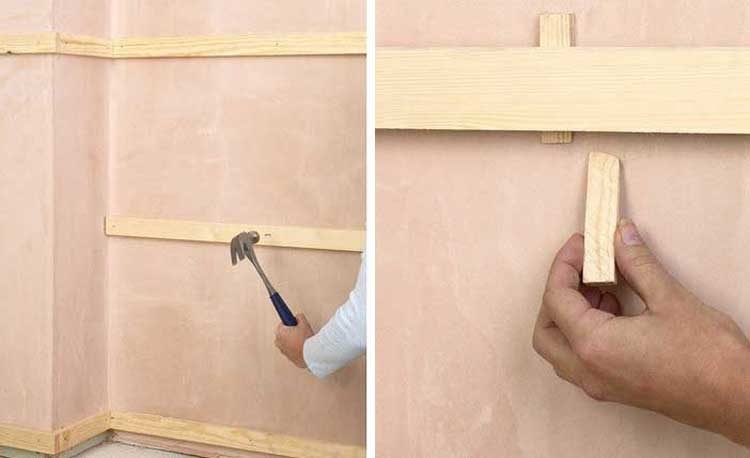

- Если ваши стены не имеют ровной поверхности, а также если это кирпичные или железобетонные стены, то под вагонку потребуется установить деревянную обрешетку (рейки), закрепленные вертикально с шагом 0,6-1м.

- Обрешетка под вагонку потребуется при высокой влажности в помещении. Так вы организуете вентиляцию досок с обоих сторон обшивки и не позволите лишней влаге скапливаться внутри.

- Если укладываете вагонку вертикально, закрепите рейки обрешетки в горизонтальном положении. При этом верхняя сторона обрешетки должна быть в одной плоскости, тщательно убедитесь в этом с помощью отвеса или уровня.

Монтировать вагонку можно одним из 4 способов, в зависимости от крепежа:

- Гвоздями. В этом варианте крепления используют гвозди длиной 5-6 см, их вбивают с шагом 25-30 см. Гвозди вбивают в паз под углом 45 градусов. Чтобы снизить вероятность повреждения вагонки, гвоздь насаживается в нужном месте, а после забивается добойником.

- Степлером. В следующем варианте будет использоваться степлер со скобами, которые загоняются под углом в паз. Данный способ будет эффективен при монтаже досок сверху вниз. Скобы при этом нужно утопить в древесину таким образом, чтобы шип нижней доски свободно вставлялся и не цеплялся.

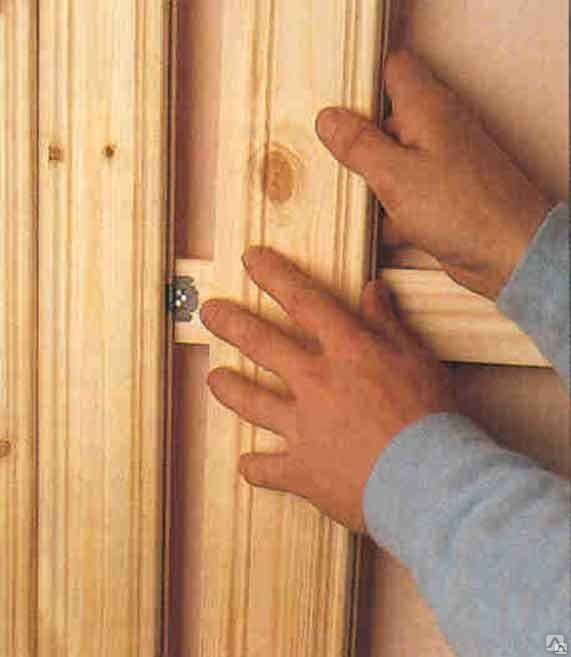

- Кляймерами. Монтаж вагонки сверху вниз можно производить с помощью кляймеров (оцинкованных скоб). Крепежи монтируются на задней части паза доски. Сами же кляймеры будут крепиться к стене с помощью саморезов, либо гвоздей, на ваше усмотрение. На следующей доске сперва закрепляется оцинкованная скоба, которая будет стыковаться с верхней доской и кляймер впоследствии крепится к стене. Применить данный способ можно только для внутренней отделки тонкой вагонкой, большую нагрузку подобные крепления не выдержат.

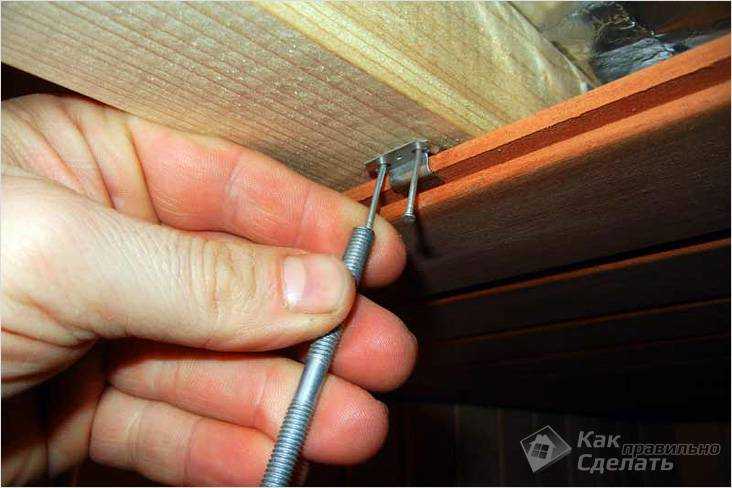

- Саморезами. Данный вариант используем, когда обшивка крепится снизу вверх. Первая доска будет закрепляться снизу с помощью самореза, который необходимо зашкантовать. Еще один саморез монтируется сверху, непосредственно в шип. Шляпка самореза и поверхность шипа должны быть на одном уровне. Следующая доска вставляется пазом в шип предыдущей и закрепляется саморезом в шип. Верхняя доска будет крепиться аналогично нижней – на два самореза.

В зависимости от профиля вагонки, могут быть и дополнительные способы крепежа

Вертикальное или горизонтальное расположение вагонки?

Вагонку можно расположить как горизонтально, так и вертикально. При этом методы крепления досок остаются такими же. Расположить вагонку вертикально будет удобно, если для стен будет удобнее подготовить доски по высоте. Например, если у вас стены в длину более 4 метров (стандартная большая длина для доски вагонки) или, наоборот, очень скромная (придется много распиливать и, возможно, потерять часть материала впустую)

Кстати! При внутренней обшивке банного помещения вагонку тоже лучше монтировать вертикально, либо шипом вверх. Тогда вода будет намного быстрее уходить и не станет накапливаться в пазу. Обрешетка из реек или же небольших брусков необходима в обязательном порядке. А в верхней и нижней части рекомендуется оставить зазоры для дополнительной циркуляции воздуха.

Тогда вода будет намного быстрее уходить и не станет накапливаться в пазу. Обрешетка из реек или же небольших брусков необходима в обязательном порядке. А в верхней и нижней части рекомендуется оставить зазоры для дополнительной циркуляции воздуха.

Горизонтальное расположение вагонки

Вертикальное расположение вагонки

Монтаж вагонки на потолок

Монтаж вагонки на потолок мало чем отличается от укладки и крепежа досок на стены. Внимание стоит обратить на 2 момента:

- Возьмите вагонку потоньше. Обшивка потолка не требует от покрытия выдерживать нагрузку, наоборот, она будет ее создавать своим весом. Поэтому чем тоньше, соответственно, легче будет вагонка, тем надежнее выйдет обшивка.

- Понадобится надежный каркас. Для потолочной обшивки существуют специальные металлические приспособления для сборки каркасов, но можно и сделать по аналогии со стеной на базе деревянных реек. Но если собираете потолочную обрешетку сами, обязательно проверьте, насколько крепко она закреплена.

В остальном обшивка потолка ничем не отличается от монтажа вагонки на стену.

Несколько советов

- При использовании саморезов, желательно предварительно просверлить отверстия в досках сверлом меньшего диаметра, так вы убережете себя от нежелательных трещин и расколов древесины.

- Используйте только качественный материал. Вагонка с трещинами, необработанными от коры участками и деформацией вам не нужна. О выборе материалов читайте в статье.

- При монтаже вагонки используйте максимально сухую акклиматизированную древесину. Разбор о том, как правильно сушить доски, найдете здесь. Лучше проводить работы в теплую погоду. Также позаботьтесь, чтобы процент влажности в помещении составлял не более 65%, только после этого завозите дерево и начинайте работу.

Монтаж вагонки своими руками, легко и просто

Подготовительный этап

Монтаж вагонки требует подготовительного этапа в единственном случае: когда применяется деревянный материал. Вагонка должна постоять в течение суток в той комнате, где далее ее предполагается крепить. За это время с дерева устраняется лишняя влага, после чего оно приобретает температуру, характерную для данного помещения. Если начать нарезку материала до того, как он подсохнет, доски могут неплотно прикрепиться друг к другу, а впоследствии — и вовсе отслоиться. Недорогая вагонка из ольхи есть в каталоге нашего сайта.

Вагонка должна постоять в течение суток в той комнате, где далее ее предполагается крепить. За это время с дерева устраняется лишняя влага, после чего оно приобретает температуру, характерную для данного помещения. Если начать нарезку материала до того, как он подсохнет, доски могут неплотно прикрепиться друг к другу, а впоследствии — и вовсе отслоиться. Недорогая вагонка из ольхи есть в каталоге нашего сайта.

Настраиваем пароизоляцию

Для установки пароизоляции используют специальную пленку. Она может быть изготовлена из фольги, полиэтилена, рубероида. Работа начинается с монтажа реек на поверхности стены. Их ширина варьируется в пределах от трех сантиметров, и крепится на расстоянии одного метра. По обе стороны от установленной пароизоляции (сверху и снизу) делаются тонкие отверстия, предназначенные для активной вентиляции.

Важно!

При необходимости данный этап можно опустить. Установка пароизоляции имеет место в помещениях, которые отличаются повышенным уровнем влажности.

Монтаж обрешетки

Обрешетка представляет собой рейки с сечением 20х40 миллиметров. Она используется с целью выравнивания поверхности стены, чтобы затем доски могли удобно прилегать друг к другу. Не забудьте про зазор, который нужно оставить между стеной и вагонкой для вентиляции помещения. Рейки обрешетки устанавливаются с помощью шуруповерта каждые 50 сантиметров. Проверять правильность их монтажа можно строительным уровнем.

Помните, что обрешетка также должна занимать место вокруг проемов для окон и дверей. В качестве расходного материала используются металлические либо пластиковые рейки.

Совмещаем пароизоляцию с обрешеткой

Если помещение не требует использование пароизоляции, то обрешетка монтируется прямо к поверхности стены. В противном случае рейки крепятся в зависимости от того, где проходит слой пароизоляции. При ее вертикальном расположении обрешетка устанавливается горизонтально, а при ее горизонтальном расположении — вертикально. Монтаж реек к пароизоляции производится посредством саморезов.

Монтаж утеплителя

Полученное пространство заполняется утеплителем, в качестве которого используют минеральную вату. Укрепление шпагатом из полипропилена используют для того, чтобы слой утеплителя не износился в процессе постоянного воздействия низких температур. Такой шпагат монтируется к рейкам с помощью степлера.

При желании на утеплитель можно расположить дополнительную пароизоляцию. Она необходима в тех случаях, когда в доме преобладает повышенная влажность. При обшивке наружной области сооружения поверх утеплителя монтируется дополнительный слой реек.

Важно!

Монтировать утеплитель в хорошо отапливаемую комнату нет необходимости. Если ваша обрешетка выполнена из пластика или МДФ, то наличие утеплителя также не играет большой роли. В этом случае пустое пространство между вагонкой и рейками заполняется инженерными коммуникациями.

Установка первой вагонки

Первый слой вагонки крепится в вертикальном направлении от угла одной из стен. Для этого сверлом вырезается отверстие, после чего доски монтируются с помощью саморезов по всей площади стены.

Если отделка помещения производится посредством деревянных досок блок-хаус, то их крепление начинается с верхней части стены и происходит в горизонтальном положении. Отметим, что вагонка блок-хаус должна ровняться при помощи строительного уровня или лески, натянутой по всей длине. В процессе монтажа пластиковых досок используют молдинг — специальную пластиковую рейку.

Применение вагонки из ПВХ имеет несколько преимуществ, главным из которых можно назвать практическое отсутствие швов в процессе соединения. Именно поэтому ее называют бесшовным полимерным материалом. Крепятся такие доски степлером прямо к обрешетке.

Установка второй вагонки

Последующий монтаж вагонки производится при помощи таких инструментов, как саморезы, гвозди либо кляймеры. Наиболее востребованным и дорогим является третий вариант. В этом случае поверхность досок не изнашивается на протяжении долгого периода эксплуатации. И, если возникнет необходимость, ее можно будет легко и быстро поменять.

Монтируем вагонку на кляймеры

Чтобы произвести установку вагонки на кляймер, нужно прикрепить инструмент молотком в соответствующий паз. После этого на отверстие монтируются доски, а затем оно забивается гвоздями. Последующая процедура будет аналогичной: в паз крепится и забивается молотком новая вагонка. Учтите, что между досками не должно быть никаких просветов.

Монтируем вагонку саморезами и гвоздями

Как было сказано выше, способ крепления вагонки кляймером является наиболее безопасным. В остальных случаях существует высокий риск повреждения материала. Более того, есть еще один ощутимый недостаток в случае крепления досок с помощью саморезов или гвоздей: они будут видны на лицевой части покрытия. Монтаж вагонки финишными гвоздями производится от продольного язычка в диагональном направлении. Делать это, начиная с середины доски, категорически запрещено. В этом случае может произойти сильное растрескивание материала. Также практикуется и иной способ крепления — крепление гребня доски при наличии смещенного профиля. При этом каждый последующий элемент будет полностью закрывать место монтажа, с помощью чего можно будет скрыть имеющиеся недочеты.

Важно!

В процессе работы проверяйте строительным уровнем, насколько ровно и точно закреплена вагонка. Если вы будете плотно крепить одну доску к другой, со временем они могут разбухнуть и отслоиться от поверхности.

Крепеж фурнитуры

После укладки вагонки на поверхность необходимо устранить неровности и закрыть края. С этой целью специалисты советуют использовать два материала: галтель либо плинтус. Они монтируются на гвозди с маленькой шляпкой. В случае, когда вы совершали отделку вагонкой из пластика, использовать гвозди нельзя. Вся фурнитура закрепляется на клей.

Обрабатываем поверхность

Обработка осуществляется лишь той поверхности вагонки, которая изготовлена из дерева. В качестве обрабатываемого материала используется специальный состав, который защищает дерево от влаги и насекомых. Большой популярностью пользуются антисептики и влагозащитные спреи на биологической основе. Иногда монтажники применят антипирены, которые значительно уменьшают риск воспламенения поверхности. В процессе обработки вагонке можно придать другой цвет. Лак, который наносится на доски, обновляется каждые 10-12 лет.

Как установить вагонку на потолок?

Процесс крепления вагонки на потолок зависит от того, из какого материала будет изготовлен каркас. При наличии деревянного каркаса изделие монтируется идентичным с обрешеткой образом. Здесь существует один нюанс: расстояние между рейками брусьев необходимо сделать немного больше. При установке металлического каркаса нужно использовать иную систему подвесов. На них будет накладываться направляющий профиль. В этом случае вес потолочной конструкции можно будет увеличить с помощью подвесов.

При наличии деревянного каркаса изделие монтируется идентичным с обрешеткой образом. Здесь существует один нюанс: расстояние между рейками брусьев необходимо сделать немного больше. При установке металлического каркаса нужно использовать иную систему подвесов. На них будет накладываться направляющий профиль. В этом случае вес потолочной конструкции можно будет увеличить с помощью подвесов.

На данном примере вы успели убедиться, что крепление вагонки без помощи ремонтной бригады является вполне осуществимой задачей. При правильной подготовке и грамотном подходе к делу справиться с ней может каждый желающий!

Установка футеровки и калибровочной трубки

Передовой опыт — 9-й в серии

Следующим передовым методом является метод установки футеровки в основную трубу, которую мы используем в качестве формы для новой трубы. Помните, что мы рассчитываем расчетную толщину, которая будет служить отдельной трубой, поэтому состояние основной трубы не имеет значения для нашей работы. В зависимости от того, как мы настроим нашу работу, на этом этапе мы можем пойти двумя путями.

В зависимости от того, как мы настроим нашу работу, на этом этапе мы можем пойти двумя путями.

Первый путь, который мы обсудим, — это введение калибровочного ролика непосредственно в устройство инверсии и в основную трубу по мере того, как футеровка проходит через калибровочный ролик.

- Установите калибровочный ролик непосредственно позади или как можно ближе к инвертирующему устройству.

- Выберите прокладку, пластину жесткости и пластины правильного размера для переворачиваемого размера.

- Если прокладка ранее не использовалась, обрежьте ее по предварительно просверленным отверстиям до размера вкладыша, подходящего для вашей работы.

- При установке переходной втулки с 4 дюймов на 6 дюймов используйте 6-дюймовую прокладку и 6-дюймовую пластину жесткости вместе с 4-дюймовыми битами для 4-дюймовой части и замените на 6-дюймовые биты для 6-дюймовой детали.

- Есть две настройки замков для летучих мышей.

Полностью задействуйте летучие мыши, чтобы открыть прокладку дальше, чем второе положение, предназначенное для установки калибровочной трубки.

Полностью задействуйте летучие мыши, чтобы открыть прокладку дальше, чем второе положение, предназначенное для установки калибровочной трубки. - Отрегулируйте глубину биты, добавив или удалив прокладки между корпусом биты и треугольными клиньями, чтобы открыть прокладку до нужного зазора для материалов различной толщины.

- 0 прокладок для материалов толщиной 2 мм

- 1 прокладка под каждой стороной для материалов толщиной 3 мм

- 2 прокладки под каждой стороной для материалов толщиной 4,5 мм

- Отрежьте кусок калибровочной трубки, равный расстоянию от 3 дюймов над соплом до 1 дюйма внутри основной трубы. Это будет использоваться в качестве сдерживающей направляющей для подачи трубки в основную трубу.

- Вы будете выполнять калибровку гораздо медленнее, чем переворачивать лайнер, поэтому вы будете обрабатывать несколько футов и стрелять на 10-20 футов за раз от калибровочного ролика через пистолет.

- Удалите летучих мышей и подайте начало подшлемника или лидера, выбранного для начала инверсии, смазывая полимерное покрытие смазкой SLIC™ при подаче в Quik Shot™

- Снимите сопло и протяните лайнер через пистолет вместе с соплом.

Снова подсоедините насадку к Quik Shot™

Снова подсоедините насадку к Quik Shot™ - Сложите поводок или вкладыш в манжету и наденьте манжету на насадку.

- Запустите компрессор и проверьте поток.

- Лента с двумя хомутами, затянутыми с усилием 60 дюймов-фунтов. Второй хомут предназначен для обеспечения безопасности в случае выхода из строя первого хомута и избавляет вас от спуска хвостовика по основной трубе.

- Когда у вас будет достаточно вкладыша для переворачивания между устройством инверсии и основной трубой, установите уровень давления на нуль на манометре, ведущем к Quik Shot™, и откройте воздушный клапан. Воздух не должен проходить через устройство.

- Медленно добавляйте давление и объем через регулятор давления/объема и продолжайте добавлять давление и объем, пока лайнер не начнет двигаться. Член вашей команды должен вручную направить хвостовик и трубу в основную трубу. Возможно, вам придется остановить поток воздуха здесь с помощью шарового клапана и засунуть вкладыш в основную трубу.

- После вставки в основную трубу откройте воздушный шаровой клапан и продолжайте добавлять больше воздуха через регулятор давления/объема, открывая или закрывая, чтобы ускорить или замедлить поток в трубке

- Поскольку мы восстанавливаем старую трубу, она не идеальна. Смещение стыков, изменение направления, а также другие силы могут остановить или замедлить продвижение хвостовика вперед. Вот шаги, чтобы заставить лайнер двигаться снова.

- Добавьте пару галлонов воды в носовую часть лайнера через отверстие для воды. Это закруглит гильзу и может помочь вам преодолеть препятствия.

- Вы можете оттянуть гильзу на пару футов, установить давление воздуха на 20 фунтов на квадратный дюйм при закрытом воздушном клапане, засунуть в пистолет еще несколько футов гильзы, и быстро откройте воздушный шаровой клапан, протолкнув лайнер мимо препятствия.

- Если засорение все еще сохраняется, вы можете установить давление не более 30 фунтов на квадратный дюйм и быстро открыть и закрыть воздушный шаровой клапан.

Вы можете заметить, что перемещаетесь только на дюйм или два за раз, чтобы преодолеть препятствие, прежде чем оно продолжит свое движение.

Вы можете заметить, что перемещаетесь только на дюйм или два за раз, чтобы преодолеть препятствие, прежде чем оно продолжит свое движение.

- Когда с калибровочного катка оторвутся последние несколько футов, ½ футеровки уже находится в земле, что позволяет связать хвостовую часть резинкой.

- Резиновая лента должна представлять собой полосу шириной 3/16 дюйма, трижды обернутую вокруг конца вкладыша в пределах 6 дюймов от конца вкладыша.

- Вытрите излишки смолы с конца трубки, чтобы предотвратить скопление смолы внутри инверсионного устройства.

- Снимите летучих мышей с задней части Quik Shot ™ и установите хвостовик в инверсионный блок.

- Переверните летучих мышей наружу, чтобы прокладка была максимально закрыта, и прикройте прокладку тряпкой, чтобы свести к минимуму выброс выхлопных газов.

- Установите манометр на 20 фунтов на квадратный дюйм и быстро откройте воздушный шаровой клапан. Эта половина лайнера движется со скоростью около 100 футов в минуту, поэтому вы должны увидеть заметное падение давления, когда лайнер полностью перевернут.

- Летучие мыши

- Прокладка

- Г-образные кронштейны

- Пластина жесткости

Второй путь предполагает, что ролик находится на удалении от устройства переворота для спуска вкладыша. Большинство описанных выше шагов будут повторяться, за исключением отрыва от калибровочного ролика непосредственно в пистолете.

- Вы будете «смачивать» лайнер по всей длине перед установкой, чтобы взять в руки пропитанный лайнер.

- Вам понадобится переносное устройство, чтобы удерживать «смоченный» вкладыш для переноски к устройству переворота

- В зависимости от длины вкладыша вам может потребоваться погрузить вкладыш в ванну с ледяной водой, чтобы он оставался прохладным, пока вы не вставите его в трубку, которую вы сможете носить с собой до точки переворачивания. Помните, что смола в массе имеет тенденцию накапливать тепло, поэтому разделяйте вкладыш льдом или воздухом, не складывая все это в одну кучу.

- Не забудьте рассчитать рабочую силу, необходимую для этой функции, при работе с более длинными вкладышами.

(Пример: 200 футов 6-дюймового хвостовика будут весить более 200 фунтов, поэтому с этой задачей может столкнуться один оператор или, возможно, даже два)

(Пример: 200 футов 6-дюймового хвостовика будут весить более 200 фунтов, поэтому с этой задачей может столкнуться один оператор или, возможно, даже два) - Смажьте лайнер смазкой SLIC™ по всей поверхности полимерного покрытия.

Теперь вы готовы установить калибровочную трубку. Если вы помните, этот материал уже подготовлен и готов к инвертированию.

- Отсоедините лайнер от насадки

- Проденьте калибровочную трубку через заднюю часть Quik Shot™, протяните конец через пистолет и насадку и наденьте манжету на калибровочную трубку.

- Вставьте сопло в Quik Shot™ и закрепите его на пистолете.

- Наденьте манжету на калибровочную трубку и наденьте ее на сопло.

- Сделайте вертикальный надрез длиной 1 дюйм в материале вкладыша и наденьте его на калибровочную трубку.

- Сдвиньте направляющую часть калибровочной трубки сверху и закрепите узел двумя хомутами, затянутыми с усилием 60 дюймов-фунтов.

- Обнулите давление воздуха и откройте воздушный клапан.

- Медленно откройте клапан и дайте калибровке инвертироваться внутри лайнера, который вы ранее инвертировали.

- Достигнув ½ путевой точки, уберите летучих мышей, вставьте узел в Quik Shot™ и выверните летучих мышей наружу.

- Установите давление на 20 фунтов на квадратный дюйм, прикройте тряпкой заднюю часть Quik Shot™, чтобы свести к минимуму разбрызгивание смазки, и быстро откройте воздушный клапан, позволив второй половине лайнера вывернуться.

- Проверьте отметку на натяжном ремне, которую вы заметили, указывая на то, что калибровка полностью изменена на ожидаемую точку.

Посмотрите видео ниже, чтобы увидеть весь процесс CIPP.

Следующим «лучшим методом» будет отверждение вкладыша. Для получения дополнительной информации об этом передовом опыте позвоните нам по телефону +1-888-354-6464 или напишите нам по адресу info@pipeliningsupply. com

com

Теги: блог, калибровка, CIPP, Футеровка CIPP, лейнерная труба, сантехник, quik-shot, канализационная труба

Резиновая футеровка

В следующем техническом бюллетене представлен обзор установки резиновой футеровки в полевых условиях. Технический персонал Blair Rubber готов предоставить дополнительную помощь по продуктам Blair и ответить на вопросы/ответы, которые не рассматриваются в следующем бюллетене.

РЕФЕРАТ

Резиновые футеровки уже много лет успешно используются в оборудовании для производства, хранения и транспортировки фосфорной кислоты. Это самый экономичный материал для предотвращения коррозии, если выбран правильный материал и нанесено правильно. При нынешнем давлении мирового рынка производители должны максимально использовать заводы и оборудование, чтобы оставаться конкурентоспособными в мировой экономике.

ВВЕДЕНИЕ В УСТАНОВКУ РЕЗИНОВЫХ ФУТЕРОВОК

Необходимо хорошо понимать различные условия эксплуатации, резиновые футеровки, подходящие для этих условий, и надлежащие процедуры нанесения и отверждения, чтобы обеспечить длительный и бесперебойный срок службы. Цель этого технического бюллетеня — дать некоторые минимальные стандарты, указать на потенциальные проблемные области и поделиться информацией, которая может помочь в достижении этой цели.

Цель этого технического бюллетеня — дать некоторые минимальные стандарты, указать на потенциальные проблемные области и поделиться информацией, которая может помочь в достижении этой цели.

ТИПИЧНЫЕ УСЛОВИЯ ЭКСПЛУАТАЦИИ

Температура может варьироваться от 140°F (60°C) до более 200°F (93°C). Концентрации могут составлять от 28% до более 70%. Раствор может находиться под давлением, в статическом хранилище или в условиях полного вакуума. Иногда в резервуарах для хранения есть нагревательные змеевики для более высоких концентраций агрессивных растворов.

В этих условиях кислота обладает высокой коррозионной активностью и требует максимальных усилий всех сторон для изготовления резиновой футеровки, обеспечивающей желаемый срок службы. В следующих разделах будут подробно описаны шаги, необходимые для успешного выполнения проекта резиновой футеровки.

ВЫБОР МАТЕРИАЛА РЕЗИНОВЫХ ФУТБОЛОК

При выборе резиновой футеровки необходимо учитывать все условия эксплуатации. Факторы, которые следует учитывать:

Факторы, которые следует учитывать:

- Химический состав и состав

- Концентрация кислоты

- Температура

- Вакуумный сервис или стационарное хранение

- Твердые частицы в системе, которые могут вызывать абразивный износ

- Нагревательные змеевики в баке

- Тип пеногасителя или другие добавки

- ВЫБОР АППЛИКАТОРА

Убедитесь, что выбранный вами специалист имеет опыт работы в вашей отрасли. Чтобы выбранная вами резиновая футеровка выдерживала неблагоприятные условия окружающей среды, специалист по нанесению должен правильно установить, вылечить и осмотреть футеровку. Если вы не знакомы с аппликатором, попросите ссылки и проверьте эти ссылки. Определить опыт супервайзеров и обслуживающего персонала. Попросите руководство по технике безопасности, чтобы убедиться, что оно способно выполнить требования предприятия. Попросите и просмотрите их руководство по контролю качества, чтобы вы могли прийти к соглашению по всем стандартам качества.

ТРЕБОВАНИЯ ПОКУПАТЕЛЯ К РАБОЧЕЙ ПЛОЩАДКЕ

Тендерные документы должны включать, как минимум, следующее:

- Любые необходимые тесты на безопасность или наркотики

- Требования Союза, если таковые имеются

- Любые ограниченные или обязательные часы работы

- График выполнения

- Удаление взрывчатых веществ и других материалов

- Требования к специализированному оборудованию

- Ограничения на использование заводского оборудования и ресурсов

- Процедуры входа и выхода с завода

- Ограничения для транспортных средств

- Любое требование, уникальное для завода

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПОКУПАТЕЛЯ НА ПОДКЛАДКУ

Включите следующее:

- Резиновая прокладка, которая должна быть установлена

- Толщина накладки

- Любые области повышенной толщины

- Оборудование для осушения

- Требуемый метод отверждения

- Обязательные проверки

- Методы ремонта

- Критерии принятия и/или отклонения

ПРЕДЛОЖЕНИЕ ЗАЯВИТЕЛЯ

Заявитель должен четко указать в своем предложении, что именно он предоставляет и что он ожидает от владельца. Вот некоторые из этих позиций:

Вот некоторые из этих позиций:

- Место для лежания, укажите размер и близость к рабочей зоне

- Электрические требования

- Погрузочно-разгрузочное оборудование, предоставленное вами и владельцем

- Пар для лечения

- Глухие фланцы для вулканизации при необходимости

- Леса

- Тип используемого абразива

- Сжатый воздух

- Туалеты

- Удаление отходов

- Время, необходимое для завершения

Как видите, есть много возможностей для предметов, которые могут быть упущены обеими сторонами. Очевидное решение состоит в том, чтобы провести предварительное собрание и пройтись по тендеру, чтобы все участники торгов имели одинаковую информацию, а победивший участник торгов был полностью готов к выполнению работы.

Когда это целесообразно, успешный аппликатор должен повторно посетить объект, чтобы убедиться, что все его требования выполнены и не произошло каких-либо существенных изменений, которые могли бы повлиять на его способность выполнять указанную работу. Это также позволяет аппликатору усовершенствовать свой подход к работе и лучше подготовиться к выполнению поставленной задачи.

Это также позволяет аппликатору усовершенствовать свой подход к работе и лучше подготовиться к выполнению поставленной задачи.

ПРИМЕНЕНИЕ ФУТЕРОВКИ

Ниже приводится разбивка шагов, которые предпринимаются во время проекта футеровки из полевой резины. Он не предназначен для того, чтобы быть всеохватывающим. Цель состоит в том, чтобы дать некоторые минимальные требования и дать совет, который может помочь улучшить качество, своевременное выполнение и/или снизить стоимость работы.

Для облицовки цеха требуются те же действия, за исключением строительных лесов, изоляции и некоторых отличий в отверждении облицовки. Преимущества футеровки в цехе — тщательный контроль, лучший контроль окружающей среды, лучший контроль качества и более низкая стоимость. Любое оборудование, достаточно маленькое, чтобы его можно было перевозить по дороге, должно быть выложено в помещении, где находится аппликатор.

ИЗОЛЯЦИЯ

Некоторое количество изоляции может быть полезно для нескольких фаз резиновой футеровки. Изоляционные покрытия, которые обычно используются для отверждения бетона, хорошо работают. Они недорогие, легкие и многоразовые, позволяют лучше контролировать среду внутри резервуара и сокращают время отверждения. Изоляция является одним из наиболее экономически эффективных способов установки резиновой футеровки в полевых условиях.

Изоляционные покрытия, которые обычно используются для отверждения бетона, хорошо работают. Они недорогие, легкие и многоразовые, позволяют лучше контролировать среду внутри резервуара и сокращают время отверждения. Изоляция является одним из наиболее экономически эффективных способов установки резиновой футеровки в полевых условиях.

Все судно должно быть накрыто для предотвращения контакта ветра, дождя или снега с поверхностью судна. Любая влага на поверхности может понизить температуру до 50°F и, таким образом, предотвратить отверждение связующей резинки или клея.

Прохладная погода: если сталь обернута полиэтиленом толщиной 6 мил, а внешний пластиковый брезент находится на расстоянии от 6 до 4 футов от сосуда, обеспечивая нагретую область до 60 ° F, тогда температура стали под полиэтиленом поднимется до 180 ° 200°F, когда температура внутри сосуда составляет 250°F. Сосуды со стальными габаритами толщиной 3/4″ рекомендуется покрывать снаружи брезентом не только при низкой температуре наружного воздуха, но и при возможности попадания дождя на стальную поверхность.

ЛЕСА

Работник должен убедиться, что он знает все требования безопасности при монтаже и демонтаже лесов. Существуют требования OSHA и, возможно, требования к месту установки, которые необходимо соблюдать. Если у вас нет опыта в этой области, рекомендуется заключить субподряд на строительные леса.

Для больших резервуаров следует использовать полные леса вместо передвижных башен. Передвижные вышки нельзя перемещать с персоналом на вышке, а это означает, что опытные резиновые лайнеры проводят большую часть своего времени, толкая леса. К тому времени, когда футеровка будет завершена, передвижные леса должны были пройти вокруг резервуара от шести (6) до восьми (8) раз. Это не только дорого, но и может задержать завершение работы. Вложите деньги в полные леса, и в конце концов вы сэкономите время и деньги.

ПЕСКОСТРУЙНАЯ

Пескоструйная обработка не может быть нарушена. Необходимо иметь отделку из белого металла в соответствии со спецификациями NACE № 1 (или SSPC-SP5). Используемые абразивные материалы должны быть подходящими для достижения профиля поверхности от 1,5 до 3 мил. Если до нанесения грунтовки появляется ржавчина, ржавый участок должен быть повторно очищен пескоструйной очисткой. Отпескоструенная поверхность должна быть очищена и загрунтована в течение восьми (8) часов после абразивоструйной обработки. Оборудование для осушения может продлить время до того, как потребуется очистка и грунтовка, но следует соблюдать крайнюю осторожность, чтобы исключить окисление стали.

Используемые абразивные материалы должны быть подходящими для достижения профиля поверхности от 1,5 до 3 мил. Если до нанесения грунтовки появляется ржавчина, ржавый участок должен быть повторно очищен пескоструйной очисткой. Отпескоструенная поверхность должна быть очищена и загрунтована в течение восьми (8) часов после абразивоструйной обработки. Оборудование для осушения может продлить время до того, как потребуется очистка и грунтовка, но следует соблюдать крайнюю осторожность, чтобы исключить окисление стали.

ОЧИСТКА

Для обеспечения максимальной адгезии перед нанесением грунтовки с поверхности необходимо удалить всю пыль или другие инородные материалы. Сжатый воздух полезен для удаления большого количества пыли или тяжелых частиц, но он просто перемещает легкую пыль из одного места в другое. После продувки сжатым воздухом рекомендуется почистить сталь щеткой с мягкой щетиной, начиная сверху и двигаясь вниз, чтобы сила тяжести могла помочь удалить пыль с области, подлежащей грунтованию. Пылесосить тоже допустимо. Для максимальной чистоты используйте липкую ткань, например, те, которые используют автомобильные маляры, чтобы удалить последние остатки пыли. Чистота имеет решающее значение для получения максимальной адгезии.

Пылесосить тоже допустимо. Для максимальной чистоты используйте липкую ткань, например, те, которые используют автомобильные маляры, чтобы удалить последние остатки пыли. Чистота имеет решающее значение для получения максимальной адгезии.

ГРУНТОВКА И ЦЕМЕНТИРОВАНИЕ

Используйте только грунтовки, рекомендованные или одобренные производителем футеровки. Обычно используемые грунтовки предназначены для нанесения очень тонким слоем. Капли или потеки могут отрицательно сказаться на адгезии. Грунтовка — это не краска, которая должна скрывать обработанную сталь, следуйте инструкциям производителей по толщине высохшей пленки. В больших резервуарах пескоструйная обработка может занять несколько дней, а грунтовку можно нанести на чистую сталь после дробеструйной очистки секций резервуара. Когда грунтовка высохнет, обычно на следующий день пескоструйная обработка может возобновиться, и процесс повторяется до тех пор, пока пескоструйная обработка и грунтовка не будут завершены. Так как, возможно, прошло несколько дней с момента нанесения первого слоя грунтовки. Рекомендуется нанести еще один слой первой грунтовки на весь резервуар, чтобы обеспечить полное покрытие и создать свежую поверхность для следующего нанесения грунтовки, промежуточного слоя или связующего цемента.

Рекомендуется нанести еще один слой первой грунтовки на весь резервуар, чтобы обеспечить полное покрытие и создать свежую поверхность для следующего нанесения грунтовки, промежуточного слоя или связующего цемента.

Грунтовки чрезвычайно чувствительны к солнечному свету и должны быть защищены от прямого воздействия. Области, такие как форсунки, которые подвергаются длительному воздействию солнечных лучей, следует протереть растворителем и нанести еще один слой первой грунтовки, прежде чем приступать к футеровке.

После того, как все грунтовки нанесены, необходимо нанести слой клея как на загрунтованную сталь, так и на поверхность резины, которая будет прилегать к стали. Для некоторых видов футеровки достаточно протереть растворителем для приклеивания, но слой цемента всегда предпочтительнее. Высокие значения адгезии имеют решающее значение для успеха резиновых футеровок в вакуумном оборудовании, и слой цемента всегда должен наноситься как на сталь, так и на резину, за исключением случая резиновой футеровки «Tacky Back». Резиновые накладки с «Tacky Back» не требуют нанесения резинового клея.

Резиновые накладки с «Tacky Back» не требуют нанесения резинового клея.

РЕЗКА РЕЗИНЫ

Существует множество способов резки резины, но лучше всего работает нож с дисковым лезвием, приводимый в движение двигателем, с водяной смазкой. Он быстрый, имеет фиксированную основу для очень однородных шлифов (или фасок), и неопытные люди могут очень быстро освоить его. Другими широко используемыми методами резки резины являются ручная резка длинным ножом, бритвенным ножом или нагретым ножом.

До начала резки должен быть план. Во-первых, решите, будут ли лыжи открытыми или закрытыми. Все футеровки, изготовленные из различных материалов, должны иметь либо закрытые щитки, либо защитные полоски для защиты нижних материалов от прямого контакта с кислотой. Закрытие шкивов является предпочтительным методом. Сделайте шаблоны для сложных областей, таких как куполообразные или конические крыши, конусообразные днища и перегородки. Используйте меловые линии или прямые края, чтобы отметить резиновые листы перед резкой, чтобы разрезы были прямыми, а готовая облицовка выглядела профессионально.

НАНЕСЕНИЕ РЕЗИНЫ

После того, как клей на резиновом листе высохнет, поверх приклеенной стороны кладут подкладочную ткань, которая действует как разделитель и предотвращает преждевременное прилипание резины к стали. Влажный цемент приведет к образованию пузырей во время отверждения, и потребуется ремонт. С помощью валиков и сшивателей, общепринятых инструментов, весь воздух должен быть удален между резиной и сталью, а также между слоями резины в месте нахлеста. Звучит просто, но для правильной работы требуется квалифицированный персонал. Двухдюймовые нахлесты резины являются стандартным методом размещения листов, и каждый нахлест должен быть помечен, чтобы обеспечить равномерные и прямые швы. Расположите швы так, чтобы было не более трех (3) слоев резины. Не указывайте «не более двух (2) слоев резины». Это требует обрезки одного слоя в месте перекрытия и приводит к перекрытию менее чем на всю ширину.

Необходимо удалить любой захваченный воздух. Обычно это достигается с помощью шила или иглы для подкожных инъекций, чтобы проколоть подкладку, а затем с помощью швов выкатить воздух. Каждый раз, когда в резине делается отверстие, оно должно быть отмечено, а накладка из того же материала должна быть зацементирована и помещена поверх отверстия. Некоторое количество воздуха неизбежно будет задерживаться во время футеровки больших резервуаров из-за шероховатостей сварных швов или неровных стальных поверхностей. Наложение не должно считаться дефектом или ремонтом. Эти «кнопочные патчи», как их иногда называют, должны быть одинакового размера и ориентированы одинаково. При использовании круглых «кнопок» готовое изделие будет иметь лучший внешний вид. Если на небольшом участке, например, вдоль грубого сварного шва, требуется несколько, не используйте несколько «кнопок», используйте накладную полосу по ширине резинового листа, чтобы она выглядела так, как будто ей здесь место.

Каждый раз, когда в резине делается отверстие, оно должно быть отмечено, а накладка из того же материала должна быть зацементирована и помещена поверх отверстия. Некоторое количество воздуха неизбежно будет задерживаться во время футеровки больших резервуаров из-за шероховатостей сварных швов или неровных стальных поверхностей. Наложение не должно считаться дефектом или ремонтом. Эти «кнопочные патчи», как их иногда называют, должны быть одинакового размера и ориентированы одинаково. При использовании круглых «кнопок» готовое изделие будет иметь лучший внешний вид. Если на небольшом участке, например, вдоль грубого сварного шва, требуется несколько, не используйте несколько «кнопок», используйте накладную полосу по ширине резинового листа, чтобы она выглядела так, как будто ей здесь место.

Аккуратность имеет значение! Резиновая футеровка – это ремесло, и работа настоящих мастеров будет бросаться в глаза.

ОСМОТР ПЕРЕД ОТВЕРЖДЕНИЕМ

ВИЗУАЛЬНЫЙ ОСМОТР

Визуальный осмотр всего бака. На крупных судах это необходимо сделать до снятия лесов. Проверьте наличие воздуха, поднеся фонарик под косым углом к резине. Любой захваченный воздух будет отображаться как тень. Удалите воздух и наложение, как указано в предыдущем разделе.

На крупных судах это необходимо сделать до снятия лесов. Проверьте наличие воздуха, поднеся фонарик под косым углом к резине. Любой захваченный воздух будет отображаться как тень. Удалите воздух и наложение, как указано в предыдущем разделе.

Осмотрите на наличие незатянутых швов. Нанесите цемент и прошейте по мере необходимости. Горячий нож можно использовать для заделки рыхлых швов.

Ищите «утечки каналов». Слишком большое количество слоев резины внахлест может привести к открытию пути к стали или «протечке канала». Искровой тест не обнаружит этот тип утечки. Отремонтируйте эти области, даже если это требует удаления всех перекрытий и нанесения наложения.

Если есть какие-либо тонкие места, вызванные тем, что строительные леса или другие предметы упираются в резину, наложите их, чтобы сохранить минимальную толщину, указанную в спецификациях.

ИСПЫТАНИЕ ИСКРЫ

Было много написано и много обсуждений о правильном напряжении для искрового испытания резины. На самом деле длина искры должна использоваться для определения настройки тестера искры. Длина искры должна как минимум вдвое превышать толщину футеровки, и напряжение, необходимое для этого, не имеет значения и зависит от типа используемого тестера. Простой способ установить длину искры — это взять кусок стали с двумя (2) слоями футеровки и отрегулировать тестер, пока он не перескочит через толщину резины к стали. Искровые тестеры, подающие звуковой сигнал, могут давать ложные срабатывания на некоторых накладках, в состав которых входит большое количество сажи. Визуальное наблюдение за искрой является только реальной проверкой отверстий в резине, а звуковой сигнал тревоги следует отключить или игнорировать, если только не установлено, что каждый сигнал тревоги является отверстием в резине. Искра изменит цвет с синего на очень белый, когда в накладке есть дырка. Искровой тест не обнаружит воздушные карманы под резиной; он найдет только отверстия в стали, которые не превышают длину искры.

На самом деле длина искры должна использоваться для определения настройки тестера искры. Длина искры должна как минимум вдвое превышать толщину футеровки, и напряжение, необходимое для этого, не имеет значения и зависит от типа используемого тестера. Простой способ установить длину искры — это взять кусок стали с двумя (2) слоями футеровки и отрегулировать тестер, пока он не перескочит через толщину резины к стали. Искровые тестеры, подающие звуковой сигнал, могут давать ложные срабатывания на некоторых накладках, в состав которых входит большое количество сажи. Визуальное наблюдение за искрой является только реальной проверкой отверстий в резине, а звуковой сигнал тревоги следует отключить или игнорировать, если только не установлено, что каждый сигнал тревоги является отверстием в резине. Искра изменит цвет с синего на очень белый, когда в накладке есть дырка. Искровой тест не обнаружит воздушные карманы под резиной; он найдет только отверстия в стали, которые не превышают длину искры.

Футеровки с неопреновым и графитовым наполнителем могут прожечь отверстия от искрового тестера при использовании чрезмерного напряжения, но они обычно не используются в фосфорной кислоте. Проконсультируйтесь с производителем футеровки о правильной длине искры для использования с этими материалами.

Проверка искры должна выполняться только опытным персоналом. Надлежащим образом откалиброванный искромер следует перемещать по поверхности футеровки со скоростью, позволяющей оператору наблюдать любые утечки искры. Любые утечки должны быть отмечены для наложения, как описано в разделе «НАНЕСЕНИЕ РЕЗИНЫ». Нет необходимости ехать очень быстро. Не пытайтесь создать подозрительную точечную утечку, проверяя снова и снова. Влажные или грязные поверхности не могут быть проверены должным образом, поскольку они дадут ложные показания. Искровой тест не может обнаружить течи, длина которых превышает длину искры, например, соединение внахлестку.

ОТВЕРЖДЕНИЕ РЕЗИНОВОЙ ПОДКЛАДКИ

Всегда следуйте рекомендациям производителя по времени и температуре отверждения. Цель этого раздела — объяснить различные методы отверждения резиновой футеровки, а также некоторые действия, которые можно и нельзя делать, чтобы улучшить конечный продукт.

Цель этого раздела — объяснить различные методы отверждения резиновой футеровки, а также некоторые действия, которые можно и нельзя делать, чтобы улучшить конечный продукт.

МЕТОДЫ ОТВЕРЖДЕНИЯ (ВУЛКАНИЗАЦИЯ)

Автоклав. Это предпочтительный метод отверждения, поскольку давление увеличивает прочность соединения и плотность облицовки, а тепло с обеих сторон обеспечивает равномерное отверждение. Из-за ограничений на размеры доступных автоклавов этот тип отверждения обычно ограничивается небольшими предметами, выложенными в магазине аппликаторов.

Для всех типов отверждения температура наружного воздуха и погода оказывают существенное влияние на время, необходимое для отверждения сосуда. При низких температурах (60°F) необходимо каким-либо образом изолировать сосуд для эффективного проведения отверждения либо путем накрытия брезентом, либо путем прямой изоляции снаружи резервуара. Фактор непогоды не может быть компенсирован только внутренним паром.

Внутреннее давление. Следующим лучшим методом является лечение внутренним давлением. Он часто используется для отверждения сосудов под давлением и вакуумных сосудов. Каждый раз, когда предполагается использовать отверждение под внутренним давлением, необходимо определить, какое давление может выдержать сосуд. Это предпочтительный метод для вакуумных сосудов, слишком больших для автоклава. Превышение расчетного номинального давления сосуда может привести к серьезному повреждению резервуара и смерти или травмам персонала.

Следующим лучшим методом является лечение внутренним давлением. Он часто используется для отверждения сосудов под давлением и вакуумных сосудов. Каждый раз, когда предполагается использовать отверждение под внутренним давлением, необходимо определить, какое давление может выдержать сосуд. Это предпочтительный метод для вакуумных сосудов, слишком больших для автоклава. Превышение расчетного номинального давления сосуда может привести к серьезному повреждению резервуара и смерти или травмам персонала.

Для создания давления в сосуде отверстия должны иметь глухие фланцы, которые достаточно туго затянуты болтами, чтобы предотвратить чрезмерную потерю пара. Невулканизированная резина не позволит затянуть болты достаточно, чтобы выдержать давление после того, как сосуд нагреется. Поэтому фланцы должны быть покрыты предварительно вулканизированной или химически вулканизированной резиной. Если используется резина химического отверждения, процесс отверждения следует начинать с нагревания или выдерживания при температуре окружающей среды до тех пор, пока не произойдет отверждение.

Чрезвычайно важно удалить весь конденсат из сосуда во время отверждения. Карманы с водой в сосуде приведут к появлению холодных пятен, которые не вылечатся полностью.

Полное отверждение чрезвычайно важно для всего оборудования с резиновой футеровкой. В игру вступают многие параметры, такие как используемая футеровка, конструкция резервуара, толщина металла, подача пара и, прежде всего, внешние погодные условия. При низких температурах обязательно укрытие сосуда и обогрев внешним сухим теплом. Тепло также полезно для улучшения условий труда и, безусловно, способствует испарению растворителя из цемента и помогает контролировать содержание влаги внутри сосуда.

При отверждении под давлением лучше всего поместить сосуд под давление воздуха 15–20 фунтов на квадратный дюйм не менее чем за один час до подачи пара. Это помогает рассеять захваченный воздух перед отверждением.

Для устранения рекомендуется использовать не менее двух 2-дюймовых паропроводов на случай неисправности одного из них. Расположение трубопроводов должно быть таким, чтобы пар направлялся вниз и не попадал на саму резиновую футеровку.

Расположение трубопроводов должно быть таким, чтобы пар направлялся вниз и не попадал на саму резиновую футеровку.

Термопары должны быть установлены как внутри, так и снаружи для контроля температуры отверждения и времени, необходимого для отверждения футерованного сосуда. Термопары необходимы в нижней, средней и верхней частях сосуда как внутри, так и снаружи.

Пар под давлением должен использоваться для вытеснения воздуха при сохранении давления и температуры для отверждения футеровки (подробнее об этом ниже).

Слив конденсата осуществляется с помощью отстойной трубы, соединенной с конденсатоотводчиком, или с помощью термометра и конденсатоотводчика на нижнем выпускном отверстии. Трубы подачи пара и воздуха должны иметь диаметр 2″, а все ниппели должны быть прокачаны кранами 1/4″. Должна быть достаточная мощность котла для повышения температуры от комнатной до температуры отверждения за относительно короткий период времени. Термометр и манометр должны быть помещены в глухой фланец у дна сосуда, и когда термометр регистрирует температуру, соответствующую манометрическому давлению пара, воздух полностью удален.

Если температура снаружи не может быть достигнута, требуется дополнительная изоляция и более длительное время отверждения. Для отверждения требуется минимальная внешняя температура 170°F.

Облицовка внутри рядом со сталью должна выдерживать температуру не менее 180°F для отверждения соединительной резинки, при этом время отверждения указано в спецификации на облицовку.

Рекомендуется использовать термометры температуры поверхности или портативное инфракрасное устройство для считывания внешней температуры металла. Температура на внешней оболочке должна составлять минимум от 170°F до 19°С.0°F или выше при отверждении при 250°F/15 psi. Например, в нижней части сосуда может быть температура 170°F, тогда как в верхней части температура может находиться в диапазоне от 185°F до 195°F. Внешняя температура предоставляет дополнительные данные для обеспечения надлежащего отверждения сосуда.

Температурные записи: Снаружи, при использовании регистратора, лучше всего размещать их через каждые 30 дюймов на высоте 12 футов по всему периметру. Следовательно, это может быть непомерно дорого; использование новых магнитных датчиков температуры, которые можно считывать с помощью вспышки или, что лучше всего, хорошего портативного инфракрасного термометра, а затем записывать данные. Обходы следует делать каждые 20-30 минут. Регистратор температуры термопары хорош для проверки тепла внутри сосуда и должен иметь как минимум 3 или 4, один вверху, посередине и один на расстоянии около 4 футов от дна, если это возможно на большом сосуде.

Следовательно, это может быть непомерно дорого; использование новых магнитных датчиков температуры, которые можно считывать с помощью вспышки или, что лучше всего, хорошего портативного инфракрасного термометра, а затем записывать данные. Обходы следует делать каждые 20-30 минут. Регистратор температуры термопары хорош для проверки тепла внутри сосуда и должен иметь как минимум 3 или 4, один вверху, посередине и один на расстоянии около 4 футов от дна, если это возможно на большом сосуде.

Также необходимо учитывать толщину стали. Тяжелая и толстая сталь требует дополнительного времени отверждения футеровки, чтобы компенсировать теплоотвод и теплопередачу. Именно здесь внешние датчики температуры весьма полезны для контроля времени/температуры, чтобы можно было судить и убедиться в том, что достигается положительное отверждение.

Отверждение под давлением Примечание. Если над другим сосудом находится небольшой сосуд, например, некоторые испарители, диаметр которых составляет 4 фута. локоть, подаваемый в них от основного корпуса, не начинайте подавать пар в верхнюю часть до тех пор, пока основной корпус не нагреется как минимум до 180°F. Затем равномерно поднимите оба паровых шланга до 250°F или выше, если это разрешено. Обычно начинайте подавать пар в верхнюю часть, когда основной корпус нагревается до 200°F.

локоть, подаваемый в них от основного корпуса, не начинайте подавать пар в верхнюю часть до тех пор, пока основной корпус не нагреется как минимум до 180°F. Затем равномерно поднимите оба паровых шланга до 250°F или выше, если это разрешено. Обычно начинайте подавать пар в верхнюю часть, когда основной корпус нагревается до 200°F.

Встречаются различные условия отверждения; таким образом, следующие температурные эквиваленты приведены для информации. Предполагается высота уровня моря.

(115°C) 240°F = 10 фунтов. /кв. дюйм

(121°C) 250°F = 15 фунтов. /кв. дюйм

(125°C) 258°F = 20 фунтов. /кв. дюймов

(134°C) 274°F = 30 фунтов. /кв. дюйм

Атмосферный или выхлопной, паровой. Оборудование, которое не помещается в автоклав и не может находиться под давлением, должно подвергаться полимеризации с использованием этого метода. Это относительно простой метод, но для завершения отверждения требуется больший объем пара и больше времени. Это очень контролируемо, потому что пар без давления может иметь максимальную температуру 212 ° F (100 ° C).

Все отверстия должны быть каким-то образом закрыты. Пластиковая пленка часто используется для покрытия сопел, но будьте осторожны, чтобы не прижать пластик к резине, потому что это может привести к образованию складок, которые могут потребовать ремонта. В пластике должно быть отверстие для выхода конденсата и пара, за исключением верхних отверстий. Они должны быть плотно закрыты, чтобы предотвратить эффект гриппа, который может затянуть холодный воздух через нижние отверстия и предотвратить полное излечение. Также можно использовать глухие фланцы, но трудно нагреть поверхность фланца до полного отверждения. На эти поверхности фланцев следует нанести предварительно вулканизированную или химически вулканизированную резину, чтобы предотвратить повреждение футеровки во время установки трубопровода. В очень высокие резервуары с соплами, расположенными ближе к дну, потребуется подача пара в эти точки для обеспечения отверждения сопла.

Конденсат изолирует дно и препятствует полному отверждению в этой области. Если есть нижний слив, используйте его для слива всего конденсата. Может потребоваться насос для периодического удаления воды, если у дна нет сопла.

Если есть нижний слив, используйте его для слива всего конденсата. Может потребоваться насос для периодического удаления воды, если у дна нет сопла.

Очень важно иметь достаточное количество пара, поступающего в бак, чтобы вытеснить пар из всех отверстий и, в частности, из нижних. Важно проверить и записать наружную температуру, чтобы убедиться в равномерном распределении тепла. Никогда не направляйте пар непосредственно на резину с близкого расстояния. Это вызовет образование волдырей. Лучше всего использовать какую-либо систему барботера, чтобы получить равномерное распределение пара и тепла.

Нет никакой замены для добросовестных лиц, присутствующих в течение всего времени лечения сосуда. Они должны постоянно проверять температуру отверждения и давление внутри сосуда. Эти люди должны иметь ноу-хау и быть в состоянии принять соответствующие меры для поддержания внутренней и внешней температуры во время отверждения. Чтобы отрегулировать количество пара при изменении погодных условий для поддержания температуры отверждения, необходимо соблюдать осторожность на сосуде, иначе резервуар может разрушиться, если пар потеряется. Потеря пара может произойти, когда погода изменится настолько, что пар сконденсируется внутри резервуара для отверждения при атмосферном давлении.

Потеря пара может произойти, когда погода изменится настолько, что пар сконденсируется внутри резервуара для отверждения при атмосферном давлении.

Все мы знаем, что правильный выбор футеровки резервуара имеет первостепенное значение, на втором месте – применение, а на третьем – отверждение. Возможно, отверждение должно быть указано первым, поскольку без правильно отвержденного сосуда с резиновой футеровкой ничего не получится.

Существует множество факторов, которые следует учитывать при нанесении в холодную погоду, например, степень покрытия, испарение растворителя, возможная конденсация и наличие горячих столов для хорошего нанесения резины.

При наличии надлежащего кожуха для поддержания температуры внутренней поверхности стали в диапазоне 60–80°F, если это невозможно, обязательно использовать непрямой источник тепла. Во время нанесения пар не должен использоваться для нагрева наружных поверхностей, поскольку паровая влага вызывает ненадлежащее высыхание растворяющего клея, а внутри сосуда может образоваться конденсат. Кроме того, обязательно, чтобы температура всегда была не менее чем на 5°F выше точки росы. Следовательно, для надлежащего контроля влажности внутри сосуда может потребоваться осушитель.

Кроме того, обязательно, чтобы температура всегда была не менее чем на 5°F выше точки росы. Следовательно, для надлежащего контроля влажности внутри сосуда может потребоваться осушитель.

Многие специалисты по нанесению знают о важности защиты испарителей и даже полевых резервуаров для хранения в холодных погодных условиях для защиты от ужасного «эффекта холодной стены». Требуемая степень изоляции зависит от суровости климатических условий, степени защиты или R-фактора.

Даже в летнее время рекомендуется обернуть бак и/или испаритель для защиты от внезапного ливня, вызывающего резкие перепады температуры. Например: конденсат на стальной поверхности, подверженный воздействию погодных условий, может привести к потере температуры 50°F или более за одну минуту времени.

Вы можете сказать, что не можете позволить себе тратить дополнительные деньги или время на то, чтобы накрыть бак кожухом или иметь доступ к внешнему непрямому нагреву вместе с контролем влажности внутри сосуда. Скажем так, никто не может себе этого позволить! Всегда лучше выполнять работу правильно и не подвергать себя риску сбоев или потенциальных проблем с отслоением в будущем.

Скажем так, никто не может себе этого позволить! Всегда лучше выполнять работу правильно и не подвергать себя риску сбоев или потенциальных проблем с отслоением в будущем.

Мониторинг процесса отверждения с помощью термопар и инфракрасного измерителя является эффективным способом регистрации как внутренней, так и внешней температуры, и следует уделить серьезное внимание кожуху каждого полевого сосуда, чтобы гарантировать положительное отверждение футеровки.

ОСМОТР ПОСЛЕ ОТВЕРЖДЕНИЯ

Этот осмотр очень похож на осмотр перед отверждением и должен быть тщательным. Это последняя возможность найти и устранить неполадки в футеровке. На этом этапе визуальный осмотр может быть самым важным. Только визуальный осмотр обнаружит подсос воздуха, неплотные швы и «негерметичность каналов». Проверка искры должна выполняться таким же образом. Любые дефекты, обнаруженные после отверждения, должны быть устранены в соответствии с рекомендациями производителя. Любой ремонт накладок должен быть полностью вылечен перед вводом в эксплуатацию.

Полностью задействуйте летучие мыши, чтобы открыть прокладку дальше, чем второе положение, предназначенное для установки калибровочной трубки.

Полностью задействуйте летучие мыши, чтобы открыть прокладку дальше, чем второе положение, предназначенное для установки калибровочной трубки. Снова подсоедините насадку к Quik Shot™

Снова подсоедините насадку к Quik Shot™

Вы можете заметить, что перемещаетесь только на дюйм или два за раз, чтобы преодолеть препятствие, прежде чем оно продолжит свое движение.

Вы можете заметить, что перемещаетесь только на дюйм или два за раз, чтобы преодолеть препятствие, прежде чем оно продолжит свое движение.

(Пример: 200 футов 6-дюймового хвостовика будут весить более 200 фунтов, поэтому с этой задачей может столкнуться один оператор или, возможно, даже два)

(Пример: 200 футов 6-дюймового хвостовика будут весить более 200 фунтов, поэтому с этой задачей может столкнуться один оператор или, возможно, даже два)