Морозостойкий цемент – ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия (С Изменениями N 1, 2), ГОСТ от 10 июля 1985 года №10178-85

Добавка в раствор противоморозная: описание и свойства

Дата: 1 января 2019

Просмотров: 3878

Коментариев: 0

Производя строительство, ремонтируя здания в зимнее время, строители сталкиваются с серьезными проблемами, связанными с отрицательной температурой. Она затрудняет твердение бетонного массива. Это связано с повышенной концентрацией содержащейся воды, начинающей замерзать при -3 градусах Цельсия. На ранней стадии затвердевания бетона замерзшая вода расширяется, разрушает массив, нарушает целостность, снижает прочность, что сказывается на долговечности.

При необходимости зимой выполнить бетонирование в цементный раствор вводятся специальные противоморозные добавки, обеспечивающие необходимое время гидратации. Их введение повышает однородность смеси, прочностные характеристики, затрудняет растрескивание, сокращает продолжительность твердения.

Противоморозные добавки в раствор содержат соляную кислоту, натриевый и кальциевый хлорид, другие компоненты. Они повышают пластичность состава, положительно влияют на морозостойкость, ускоряют процесс твердения, качество монолита. Рассмотрим назначение применяемых добавок, влияние на цементную смесь, специфику применения.

Как правило, при значительном понижении температуры окружающей среды строители начинают испытывать дополнительные трудности в ходе работы с бетоном и всевозможными растворами

Область применения

Противоморозные добавки в раствор бетона используются при выполнении работ в зимний период года. Естественно, зима затрудняет производство строительных мероприятий, вносит ряд серьезных ограничений на производство работ, связанных с бетонированием.

Профессиональные строители нашли выход из создавшейся ситуации и вводят морозостойкие добавки в состав цементных смесей, позволяющие производить строительство, ремонт при снижении температуры до минус 25 градусов Цельсия. Сфера использования достаточно широка:

- строительство монолитных конструкций из бетона;

- изготовление железобетонных изделий, сборной бетонной продукции на заводах ЖБИ;

- возведение сооружений с применением стальной арматуры;

- формирование элементов и отдельных частей сборных строительных конструкций;

- герметизация стыков монолитно-сборных объектов;

- выполнение стяжки;

- выполнение штукатурки поверхности;

- подготовка смесей для кладки с улучшенными технологическими характеристиками;

- приготовление сухих строительных составов для фиксации облицовочных элементов;

- изготовление вспененных блоков, изделий на основе шлаков, обладающих требуемыми эксплуатационными характеристиками.

Пластификаторы позволяют зимой выполнять спектр работ, начиная с традиционной кладки кирпичных или блочных стен, и заканчивая возведением монолитных бетонных конструкций с использованием технологи несъемной опалубки.

Используя противоморозные добавки в бетон, вы сможете осуществлять бетонные работы на строительной площадке даже в зимний период времени

Влияние добавок

Вводимая в бетонную смесь, согласно рекомендациям предприятия-изготовителя, противоморозная добавка положительно влияет на эксплуатационные характеристики:

- Повышает устойчивость цементного раствора к влиянию отрицательных температур.

- Сохраняет целостность бетонного монолита при многочисленных циклах глубокого замерзания с последующим оттаиванием.

- Увеличивает стойкость бетона к проницаемости массива водой.

- Значительно повышает прочностные характеристики после твердения.

- Существенно сокращает время схватывания, твердения при отрицательных температурах.

- Замедляет коррозионные процессы, связанные с повышенной концентрацией хлоридов.

Противоморозные добавки в раствор готовят самостоятельно, используя предлагаемые на строительном рынке пластификаторы, или заказывают специально подготовленные для работы при отрицательных температурах составы.

Обеспечение повышенных эксплуатационных свойств цементного состава связано со следующими особенностями вводимых компонентов, которые:

- уменьшают температурный порог замерзания воды;

- увеличивают пластичность раствора, уменьшая объем воды, необходимой для затворения;

- повышают плотность бетона, который после укладки сохраняет физические свойства, успевает затвердеть;

- обеспечивают однородность цементной смеси;

- улучшают коэффициент сцепления бетона со стальной арматурой.

Добавка в раствор может сочетаться со специальными пластификаторами, которые влияют на повышение отдельных характеристик смеси. Возможность совместного применения регламентирована производителями противоморозных ингредиентов. Использование специальных растворов обеспечивает возможность снижения температуры замерзания воды в бетонном растворе с 0 °С до -25 °С.

Специфика использования

Добавки в раствор обеспечивают необходимый эффект при условии соблюдения процентной концентрации. При несоблюдении рецептуры, введении добавок с отклонениями от рекомендаций изготовителей процесс гидратации приостановится, произойдет замораживание цемента.

При возрастании температуры на 4-5 градусов Цельсия процесс гидратации возобновится, но структура бетонного массива изменится, что отразится на прочностных характеристиках.

Благодаря высокой прочности изделий, изготавливаемых с использованием противоморозных добавок в бетон, их можно использовать в промышленных целях

Введенные в необходимых количествах противоморозные добавки улучшают водонепроницаемость, увеличивают плотность, замедляют коррозионные процессы, а также повышают прочность массива.

Важной особенностью применения противоморозных ингредиентов является соблюдение требования техники безопасности. Используемые при отрицательных температурах натриевый нитрат, поташ – ядовитые и опасные для здоровья человека компоненты. Недопустимо их попадание на кожный покров, а также на слизистую оболочку.

Применяя морозостойкие добавки в бетонной смеси, используйте специальные комбинезоны, перчатки для защиты рук, очки. Обеспечивайте хранение веществ в закрытых помещениях.

Экономическая целесообразность применения

Где вы предпочли бы жить: в частном доме, или квартире?Однозначно квартира! Комфорт, уют и тепло, вокруг люди и инфраструктура 832 ( 7.62 % )

Только частный дом! Вокруг тишина, покой, много места и мало людей! 4977 ( 45.58 % )

Зачем выбирать что-то одно? В городе квартира, а за городом — частный дом. 4625 ( 42.35 % )

Я — свободный Гражданин Планеты Земля! Мне не нужна рукотворная клетка! 486 ( 4.45 % )

Назад

Введение в цементный раствор морозостойких ингредиентов экономически выгодно, достаточно просто с технологической точки зрения.

Предотвратить замерзание смеси для формирования прочной структуры можно следующими способами:

- Осуществить обогрев бетонной массы с помощью воздушных пушек до момента набора эксплуатационной прочности, что является достаточно энергоемкой процедурой и технологически проблематично.

- Произвести нагрев с помощью строительных фенов, нагнетающих поток горячего воздуха под предварительно нагретую поверхность бетонного массива.

- Использовать сварочные аппараты, нагревающие находящуюся в растворе стальную проволоку. Процесс требует соблюдения специальных требований техники безопасности, не отличается экономичностью.

- Применить морозостойкие компоненты комплексного действия, позволяющие с минимальными финансовыми затратами обеспечить технологический режим твердения бетона и достижение им эксплуатационной прочности.

Противоморозная добавка обеспечивает в два раза больше экономии денежных средств по сравнению с прогревом паром и в полтора раза экономнее, чем электрообогрев. Введение в цементный раствор специальных присадок обеспечивает сокращение сроков ввода в эксплуатацию бетонных конструкций.

Разновидности вводимых ингредиентов

Специальные морозостойкие компоненты, вводимые в бетонный раствор, снижают порог замерзания воды, не позволяют ей заледенеть.

Используя противоморозные добавки, вы значительно снизите риск усадочных деформаций бетонной монолитной конструкции

В качестве противоморозных добавок используют:

- натриевый нитрит, который, также, называют азотистокислым натрием. Он используется при выполнении строительных мероприятий при снижении температурного режима до -15 градусов Цельсия;

- углекислый калий, который известен как поташ, применяемый во время бетонирования при температуре до – 30°С. Введение компонентов не вызывает коррозионных процессов на арматуре и появления солей на поверхности затвердевшего бетона;

- хлорсодержащие натриевые и кальциевые составы, обеспечивающие возможность зимнего бетонирования, но ускоряющие коррозионное разрушение стальных элементов арматуры.

При подготовке морозостойкого состава учитывайте рекомендации производителя, температуру окружающей среды, концентрацию добавок, соответствующую доли цемента.

Например, при изменении температуры воздуха с -5°С до -15°С расход поташа, вводимого в цементный состав, увеличивается с 5% до 10%, а нитрата натрия – с 4% до 8%. Согласно виду противоморозных добавок, их концентрация в цементной смеси изменяется от 2% до 10%.

Наряду со специальными добавками для обеспечения противоморозных характеристик вводят пластификаторы. Их введение способствует увеличению пластичности раствора, характеризующегося уменьшенной концентрацией воды. Концентрация пластифицирующих веществ изменяется в зависимости от вида выполняемых работ:

- При выполнении кирпичной или блочной кладки концентрация составляет 5-10% от массы цемента.

- Для бетонирования концентрация пластификаторов возрастает до 10-15%, что позволяет бетону превратиться в монолит до того, как замерзнет содержащаяся влага.

Пластификаторы значительно повышают текучесть и не применяются для выполнения штукатурных работ, при которых они могут раньше стечь с поверхности стен, чем успеют схватиться. Комплексное применение различных ускорителей твердения значительно повышает качество бетона, эксплуатационные характеристики.

Использование готовых составов

Применение готовых сухих смесей с противоморозными ингредиентами широко используется при выполнении строительных работ в зимнее время. Произведенные по промышленной технологии готовые составы применяются для следующих работ:

- выполнения кладки с помощью тяжелых смесей, а также цементных составов (с введением извести) объемным весом более 1,5 т/м3;

- производства отделочных мероприятий с применением цементно-известковых смесей плотностью менее 1,5 т/м3.

Использование предварительно подготовленных промышленным образом противоморозных составов намного удобнее, чем самостоятельный замес специального назначения. При этом отпадает необходимость учитывать совместимость ингредиентов и подбирать рецептуру. Однако готовые составы отличаются высокой ценой, повышающей сметную стоимость строительства в зимний период.

Подготовка к использованию готового противоморозного состава в бытовых условиях требует разведения смеси теплой водой, тщательного перемешивания с использованием специально одетой на дрель насадки.

Заключение

Понимая актуальность выполнения строительных мероприятий в зимнее время, целесообразно использовать морозостойкие добавки в бетонные растворы, обеспечивающие возможность выполнения работ при значительном снижении температуры. Квалифицированный подход к выбору противоморозных компонентов, соблюдение рецептуры позволят не только значительно ускорить строительные работы, но и обеспечить сокращение сроков мероприятий, повысить качество бетонных конструкций.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Добавка в бетон морозостойкая (для морозостойкости)

Морозостойкие добавки в бетон – это специальные составы, которые тем или иным образом способны сделать бетон пригодным для работы при минусовой температуре без потери основных технических характеристик. Современные производители предлагают множество противоморозных добавок, которые выполняют определенные функции и тем или иным способом решают проблему невозможности заливать обычный бетон при температуре ниже +5 градусов.

Бетон является универсальным строительным материалом, который сегодня используется в самых разных сферах. Заливка разнообразных конструкций и выполнение элементов, строительство зданий и других объектов – все эти работы осуществляются круглогодично, поэтому возможность использовать раствор при минусовых температурах очень важна.

Обычный раствор при температуре ниже +5 градусов перестает схватываться и застывать, а даже если реакция и проходит, то с повреждением внутренних кристаллических связей и существенным ухудшением свойств материала. Так, залитый на морозе бетон может покрываться трещинами, сколами, менять форму, крошиться и деформироваться.

Оптимальные условия для правильного схватывания и застывания бетонного раствора – это температура в районе +20 градусов и высокая влажность. Если же есть необходимость осуществлять работы с бетонной смесью в мороз, важно использовать специальные присадки. Особенности применения составов указываются в инструкции, работы проводятся по правилам, указанным в ГОСТах и СНиПах.

Преимущества применения

Любая добавка в бетон морозостойкая призвана дать возможность замешивать и заливать смесь при минусе без риска замирания процесса схватывания/застывания и ухудшения характеристик монолита.

Основные достоинства противоморозных присадок:- Повышение уровня пластичности готового раствора – с ним легче работать.

- Отсутствие риска коррозии арматуры в железобетонной конструкции за счет ингибиторов коррозии, которые есть в добавках.

- Жидкость в бетонном растворе замерзает при значительно более низких температурах в сравнении с бетоном без присадок.

- Значительное повышение водонепроницаемости.

- Набор прочности при морозе происходит активнее.

- При условии верного подбора добавок они способны улучшать адгезию компонентов в растворе, что положительно сказывается на качестве смеси.

- Продление срока эксплуатации благодаря уплотнению бетона.

- Застывший бетон в конструкции более морозостойкий в сравнении с обычным монолитом.

- Уменьшение процента усадки в процессе застывания при полном сохранении целостности всей конструкции.

Работы с бетоном можно выполнять круглый год, не останавливая производство на 6 месяцев, когда существенно понижается температура окружающей среды. Из недостатков добавления присадок в цемент стоит отметить такие: чрезвычайная важность верного применения добавки (точные пропорции при добавлении, особенности работы) и возможность при несоблюдении технологии ухудшить характеристики бетона, некоторые добавки являются ядовитыми и пожароопасными.

Также стоит помнить о том, что при отрицательных температурах даже при условии введения противоморозных добавок бетон твердеет медленнее (кроме случаев применения ускорителей), а для достижения положенной прочности в работах в зимний период нужно брать больше цемента (что существенно повышает стоимость ремонтно-строительных работ).Где используют

Любая добавка в бетон для морозостойкости – это настоящая находка для современного строительства. Присадки используются в самых разных ситуациях там, где нужно выполнить работы при низких температурах не в ущерб качеству.

Где применяют противоморозные добавки для бетона:- При заливке монолитных железобетонных конструкций, частей зданий.

- В преднапряженном железобетоне.

- С нерасчетной арматурой, где слой раствора должен быть больше 50 сантиметров.

- В легких типах бетонов.

- Для замешивания штукатурных смесей.

- При заливке дорожек и разных поверхностей частного домостроения.

- При выполнении важных конструкций и сооружений – мосты, плотины, дамбы, платформы добывания газа, нефти и т.д.

Независимо от сферы применения, до начала работ с бетоном обязательно проводят испытания для определения уровня прочности, скорости схватывания, особенностей окисляющего воздействия на бетонную смесь, наличие «солей» и т.д.

Присадки в бетон добавляют самые разные – все зависит от материала, условий проведения работ и будущей эксплуатации. Все виды присадок вводятся в раствор с водой, в соответствии с инструкцией. Потом смесь тщательно перемешивают, выжидают определенное время и используют.

СП 70.13330.2012 указывает, что для приобретения составом необходимого уровня прочности нужно, чтобы до момента достижения температурой состава отметки, указанной на присадке, смесь набрала минимум 20% запланированной прочности.

Обычно расход добавок на кубический метр раствора зависит не столько от вещества, сколько от среднесуточной температуры окружающей среды. Так, при температуре до -5 рекомендуют добавить не больше 2% присадки от веса раствора, при -10 градусов можно 3%, при -15 – максимум 4%. Если морозы очень сильные, рассчитывают в индивидуальном порядке.

Для улучшения результатов рекомендуют придерживаться таких правил: температура заливаемого раствора должна быть от +15 до +25 градусов, присадки растворяют в подогретой воде, предварительно прогревают также щебень и песок, но не цемент.

Виды добавок

Качественные присадки для работы при отрицательных температурах позволяют работать с бетоном на морозе до -35 градусов. Видов присадок множество – это могут быть ускорители, пластификаторы, регуляторы подвижности, модификаторы, комплексные вещества. Их можно приобрести в готовом виде или сделать самостоятельно. Второй вариант более рискованный, так как точных рецептов и свойств разных веществ с эффектом антифриза точно не известно.

Многие мастера используют обычную соль (хлорид натрия) – она понижает температуру замерзания жидкости, понижает время критичного затвердевания раствора. Для приготовления такой добавки соль растворяют в воде, вводят в смесь. Для -5 градусов концентрация составляет 2% от массы раствора, -15 – 4%. Минус данного решения – коррозионная активность в отношении металла, поэтому железобетонные конструкции заливать такой смесью нельзя.

Пластификаторы

В качестве пластификаторов используют органические полиакрилаты, сульфат меламиновой смолы или нафталина. Данные присадки обладают пластифицирующим действием на смесь, большого расхода воды не предполагают. Монолит становится более водонепроницаемым, прочным, концентрированным (плотным).

Смесь с добавкой намного проще укладывается, заливается равномерно, существенно экономя воду и энергозатраты. Благодаря введению в состав пластификаторов удается смесь качественно укладывать в формы, исключать вероятность образования пустот. Микрочастицы смеси эффективнее удерживают влагу.

Упрочняющие

Такие добавки для бетона называют еще ускорителями твердения – в группу входят нитрат и хлорид кальция, сульфат железа и алюминия. Присадки работают, уменьшая время твердения смеси. В момент схватывания бетон теряет пластичность, а в процессе затвердевания становится прочным.

Воздействие добавок происходит в первые 3 дня застывания бетона – добавка наиболее эффективна именно в этот период. Также удается повысить прочность бетона по классу.

Регуляторы подвижности

Это специальные вещества, которые дают возможность продлить период работы с готовым уже раствором. Делятся на 2 типа: добавки, которые вводятся в минимальных объемах и регулируют характеристики (0.1-2%) и тонкомолотые лигатуры (5-20%) для сокращения расхода цемента и без изменения свойств.

Особенности применения регуляторов подвижности:- Самые эффективные – химические пластификаторы и суперпластификаторы.

- Присадки повышают подвижность растворов, понижают водопотребность.

- Лигатуры одного и того же класса могут по-разному влиять на раствор.

- Лучшими считаются суперпластификаторы, которые: повышают строительно-технологические свойства смеси, увеличивают подвижность раствора, понижают расход цемента.

Морозоустойчивые

Данные присадки позволяют осуществлять работы при отрицательных температурах без изменения технологии и ухудшения характеристик бетонного раствора.

Главные виды морозоустойчивых добавок:- НК – нитрат кальция, оказывает влияние на скорость затвердевания раствора.

- П – поташ, карбонат кальция, который способен ускорить твердение раствора при -30 градусах.

- М – мочевина.

- ХК – сочетание соляной кислоты, кальция, которое окисляет металл, поэтому не применяется в железобетоне.

- М НК – сочетание мочевины и нитрата кальция.

- НН, ННК – нитрат натрия и нитрит нитрат кальция, которые ускоряют процесс твердения, обладают антикоррозийным воздействием, но ядовиты (требуют применения средств индивидуальной защиты).

Коррозионностойкие

Данные модификаторы используют там, где нужно защитить железобетонные конструкции от окисления, что существенно продлевает срок их службы, препятствует разрушениям и негативному воздействию внешних факторов.

Комплексные

Есть добавки, которые оказывают сразу несколько эффектов на бетонную смесь – могут одновременно положительно влиять на арматуру и защищать ее, улучшать эксплуатационные свойства бетона, повышать прочностные характеристики железобетонной конструкции.

Советы по выбору

При выборе присадок в бетон учитывают обстоятельства эксплуатации будущей конструкции, условия заливки, используемый метод работ, марку и состав цемента, температуру окружающей среды, качество присадки и т.д. Чаще всего выбирают такие вещества, как: хлористый натрий для быстрого затвердевания, нитрит натрия, поташ для портландцемента.

Обычно присадку выбирают по действию и потребностям – после тщательного изучения свойств конкретной добавки выбирают ту, что отвечает условиям и требованиям. В особых случаях обращаются к специалистам.

- В конструкциях с ненапрягаемой арматурой сечением больше 5 миллиметров можно применять любые добавки, кроме тех, что вызывают коррозию.

- Если сечение арматуры меньше 5 миллиметров, нельзя применять ХК, НН и ХК.

- Когда есть выпуск арматуры и закладные элементы, а сталь без защиты, подойдут НКМ, П, НН, НК, СН. При условии наличия у стали комбинированного покрытия запрещено использовать ХК и НН.

- При условии эксплуатации с постоянным погружением бетонной конструкции используют все типы добавок.

- СН, НК, НКМ, НН подходят для условий переменного влияния на конструкцию агрессивных вод.

- Для конструкции, эксплуатируемой в агрессивной газовой среде постоянно, не применяют ХК.

Противоморозные добавки в бетон позволяют проводить работы в любых условиях без ущерба качеству и прочности монолита. При условии верного выбора присадки и соблюдения технологии удается добиться высоких результатов.

каким он бывает, как его делают и проверяют

В холодное время года стройматериалы с пористой структурой, в том числе бетон, подвергаются повышенным нагрузкам. Под воздействием отрицательных температур бетонный монолит пропитывается водой, которая проникает в поры и, становясь льдом, расширяется при замерзании. Длительное пребывание бетонных изделий на морозе, повторное оттаивание и замерзание существенно снижают эксплуатационные характеристики материала. Поэтому одним из ключевых технических характеристик бетона является класс его морозостойкости.

Морозостойкость — показатель, характеризующий способность бетона противостоять многократному замораживанию и размораживанию без потери прочности.

Эксперт о морозостойкости бетона

Классы морозостойкости бетона и сферы его применения

Класс (в просторечии марка) бетона по морозостойкости имеет буквенно-числовое обозначение. ГОСТ выделяет следующие классы морозоустойчивости по областям эксплуатации.

- Низкий (ниже F50). Под воздействием отрицательной температуры такой материал трескается и рассыпается. Возможности его применения значительно ограничены. В России этот бетон практически не используется.

- Умеренный (F50 – F100). Самая популярная марка бетона по морозостойкости. Изделия и фундаменты из него эксплуатируются во всех климатических зонах России, где четко выделяются четыре сезона.

- Повышенный (F150 – F300). Выдерживает экстремальные температурные перепады, полностью сохраняя первоначальные эксплуатационные характеристики. Находит применение в районах с вечной мерзлотой, в Сибири и на Крайнем Севере.

- Высокий (F300 – F500). Используется в особых случаях. Например, в зонах периодическими колебаниями уровня воды и многослойным промерзанием грунтов.

- Сверхвысокий (выше F500). Находит штучное, сугубо индивидуальное применение в ответственных конструкциях, возводимых на очень длительный срок.

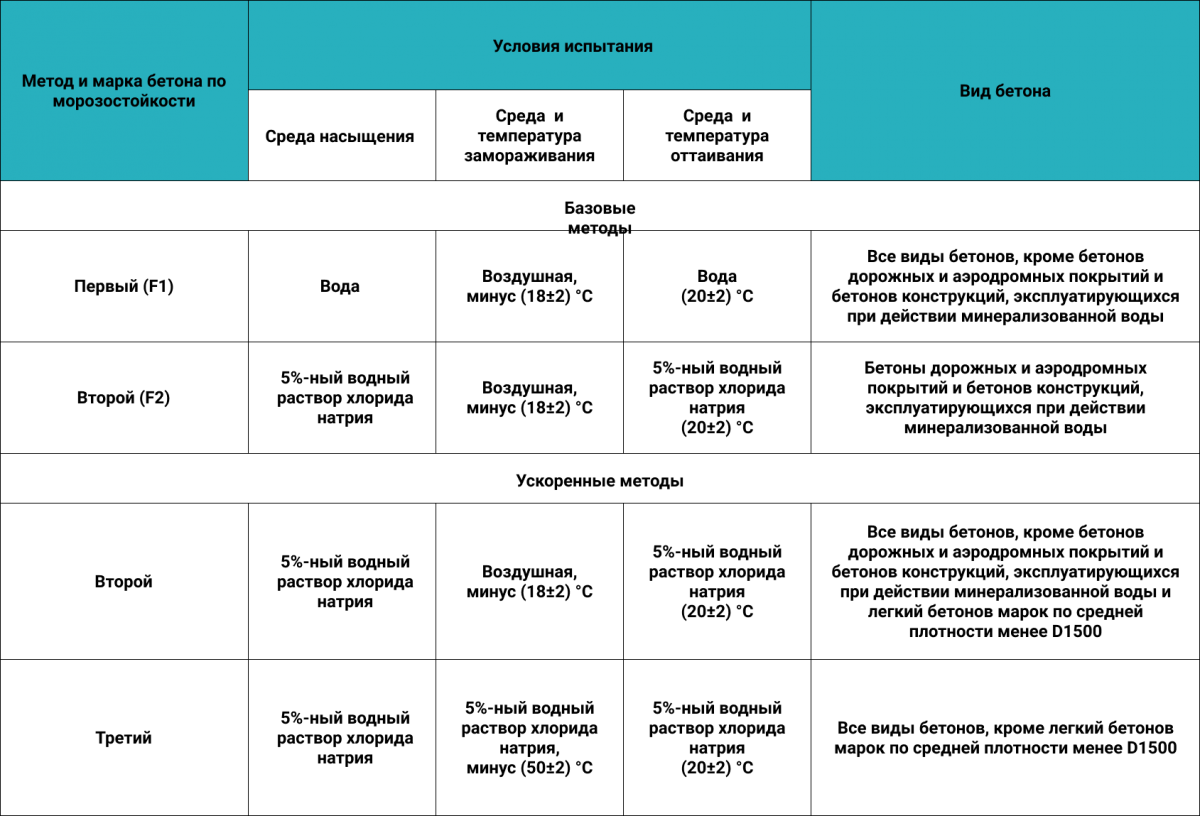

Как определяется морозостойкость бетона?

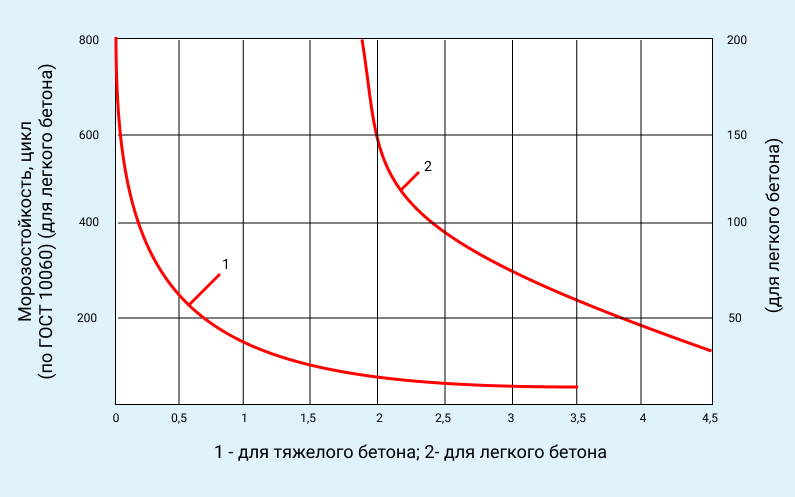

Ключевой критерий при определении морозоустойчивости бетона — установление максимального количества циклов заморозки-разморозки, при которых сохраняются первоначальные характеристики материала, а растрескивания и шелушения не определяются.

Лабораторные испытания материала имеют своей целью подробно продемонстрировать его поведение в естественных условиях эксплуатации. Результаты испытаний подтверждают либо не подтверждают реакцию материала на влияние внешних факторов. Условия испытаний на морозостойкость бетона подробно расписаны в ГОСТ 10060-95.

Морозостойкость бетона — способность сохранять физико-механические свойства при многократном переменном замораживании и оттаивании.

Морозостойкость бетона характеризуют соответствующей маркой по морозостойкости F.

Марка бетона по морозостойкости F — установленное нормами минимальное число циклов замораживания и оттаивания образцов бетона, испытанных по базовым методам, при которых сохраняются первоначальные физико-механические свойства в нормируемых пределах.

Цикл испытания — совокупность одного периода замораживания и оттаивания образцов.

Основные образцы — образцы, предназначенные для замораживания и оттаивания (испытания).

Контрольные образцы — образцы, предназначенные для определения прочности бетона на сжатие перед началом испытания основных образцов.

Лабораторные и альтернативные способы определения морозостойкости бетона

Для лабораторного исследования берутся основные (подверженные многократному замораживанию – размораживанию) и контрольные (новые, абсолютной прочности) образцы бетонного монолита.

Контрольные образцы бетона перед испытанием на прочность, а основные образцы перед замораживанием насыщают водой/раствором соли температурой (18±2) °С.

Для насыщения образцы погружают в жидкость на 1/3 их высоты на 24 ч, затем уровень жидкости повышают до 2/3 высоты образца и выдерживают в таком состоянии еще 24 ч, после чего образцы полностью погружают в жидкость на 48 ч таким образом, чтобы уровень жидкости был выше верхней грани образцов не менее чем на 20 мм.

Образцы помещают в морозильную камеру. После этого образцы размораживаются, и оценивается их состояние.

Существуют способы определения морозостойкости бетона подручными средствами. Для оценки показателя исследуются:

- Внешний вид материала. Крупная зернистая структура, наличие трещин, пятнистости, шелушащихся и расслаивающихся зон — все это свидетельствует о низкой морозоустойчивости бетона.

- Уровень водопоглощения. Когда показатель находится в диапазоне 5 — 6%, можно говорить о плохой устойчивости к низким температурам.

Еще один экспресс-метод определения морозоустойчивости реализуется по следующей схеме. Образцы исследуемого монолита погружаются в серно-кислый натрий и выдерживаются в нем в течение 24 часов. По истечении этого времени они подвергаются четырехчасовой сушке при 100 ºС. Цикл вымачивания и высушивания пятикратно повторяется аналогичным образом. По завершении эксперимента материал исследуют на предмет наличия трещин, сколов и других поверхностных дефектов.

Как повысить морозостойкость бетона?

Известно несколько способом повышения морозостойкости бетона. В их основе лежит то, что устойчивость материала к воздействию низких температур определяется количеством и величиной пор, а также исходным качеством и составом цементной основы.

- Уменьшение макропористости. Самый простой и доступный способ повышения уровня морозоустойчивости. Использование спецдобавок и создание особых условий для быстрого отвердевания цементного раствора минимизирует потребность продукта в воде. Результатом этого становится уменьшение пористости.

- Уменьшение количества воды в исходном растворе. Чтобы уменьшить потребность начального раствора в воде, в него добавляются специальные заполнители.

- Поздняя заморозка. Если заморозить бетон в позднем возрасте, это сократит его пористость.

- Гидроизоляция. С помощью специальной обмазки, окраски или пропитки на поверхности монолита создается защитная пленка, препятствующая проникновению в него атмосферной влаги.

Как заливают бетон в мороз

Бетон применяется в холодное время года, если строительные работы запоздали или идут на территории с высокой насыщенностью грунта влагой. Чтобы заливка бетонной смеси была успешной, стройплощадку предварительно прогревают тепловой пушкой или термоэлектрическими матами. Последние выполняют сразу две функции — гидроизоляции и обогрева.

Чтобы обогреть площадку можно применить и стандартную термоизоляцию. Самый простой вариант — использовать двухстороннюю пленку, которая растягивается в 2-3 см от основания. На пленку накладывают изоляцию и устанавливаются теплогенератор. На отвердевание бетона зимой обычно уходит не менее 4 дней.

Добавление в раствор прогретых инертных материалов и противоморозных добавок при зимних работах обязательно. Оно позволяет уменьшить размер больших пор (изменить структуру за счет увеличения числа микропор) и максимально удалить воду из раствора.

Подробный рассказ о том, как заливается бетон в холодное время года

Вывод

Морозостойкость — одно из важнейших свойств бетона как основного строительного материала, характеризующее его способность долговременно противостоять колебаниям температур от сезона к сезону. В условиях умеренного, а тем более арктического климата, когда годовая температурная амплитуда достигает 80 и более градусов, использование морозостойкого бетона не имеет альтернативы. Однако универсальной марки бетона, подходящей для всех случаев, не существует. Морозостойкий бетон покупается индивидуально для каждого объекта с учетом его назначения и местных условий.

Морозостойкость цемента — это… Что такое Морозостойкость цемента?

Морозостойкость цемента – способность цементного камня противостоять многократному попеременному замораживанию и оттаиванию.

[ГОСТ 30515-2013]

Рубрика термина: Свойства цемента

Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника, Автотранспорт, Акустические материалы, Акустические свойства, Арки, Арматура, Арматурное оборудование, Архитектура, Асбест, Аспирация, Асфальт, Балки, Без рубрики, Бетон, Бетонные и железобетонные, Блоки, Блоки оконные и дверные, Бревно, Брус, Ванты, Вентиляция, Весовое оборудование, Виброзащита, Вибротехника, Виды арматуры, Виды бетона, Виды вибрации, Виды испарений, Виды испытаний, Виды камней, Виды кирпича, Виды кладки, Виды контроля, Виды коррозии, Виды нагрузок на материалы, Виды полов, Виды стекла, Виды цемента, Водонапорное оборудование, Водоснабжение, вода, Вяжущие вещества, Герметики, Гидроизоляционное оборудование, Гидроизоляционные материалы, Гипс, Горное оборудование, Горные породы, Горючесть материалов, Гравий, Грузоподъемные механизмы, Грунтовки, ДВП, Деревообрабатывающее оборудование, Деревообработка, ДЕФЕКТЫ, Дефекты керамики, Дефекты краски, Дефекты стекла, Дефекты структуры бетона, Дефекты, деревообработка, Деформации материалов, Добавки, Добавки в бетон, Добавки к цементу, Дозаторы, Древесина, ДСП, ЖД транспорт, Заводы, Заводы, производства, цеха, Замазки, Заполнители для бетона, Защита бетона, Защита древесины, Защита от коррозии, Звукопоглащающий материал, Золы, Известь, Изделия деревянные, Изделия из стекла, Инструменты, Инструменты геодезия, Испытания бетона, Испытательное оборудование, Качество цемента, Качество, контроль, Керамика, Керамика и огнеупоры, Клеи, Клинкер, Колодцы, Колонны, Компрессорное оборудование, Конвеера, Конструкции ЖБИ, Конструкции металлические, Конструкции прочие, Коррозия материалов, Крановое оборудование, Краски, Лаки, Легкие бетоны, Легкие наполнители для бетона, Лестницы, Лотки, Мастики, Мельницы, Минералы, Монтажное оборудование, Мосты, Напыления, Обжиговое оборудование, Обои, Оборудование, Оборудование для производства бетона, Оборудование для производства вяжущие, Оборудование для производства керамики, Оборудование для производства стекла, Оборудование для производства цемента, Общие, Общие термины, Общие термины, бетон, Общие термины, деревообработка, Общие термины, оборудование, Общие, заводы, Общие, заполнители, Общие, качество, Общие, коррозия, Общие, краски, Общие, стекло, Огнезащита материалов, Огнеупоры, Опалубка, Освещение, Отделочные материалы, Отклонения при испытаниях, Отходы, Отходы производства, Панели, Паркет, Перемычки, Песок, Пигменты, Пиломатериал, Питатели, Пластификаторы для бетона, Пластифицирующие добавки, Плиты, Покрытия, Полимерное оборудование, Полимеры, Половое покрытие, Полы, Прессовое оборудование, Приборы, Приспособления, Прогоны, Проектирование, Производства, Противоморозные добавки, Противопожарное оборудование, Прочие, Прочие, бетон, Прочие, замазки, Прочие, краски, Прочие, оборудование, Разновидности древесины, Разрушения материалов, Раствор, Ригеля, Сваи, Сваизабивное оборудование, Сварка, Сварочное оборудование, Свойства, Свойства бетона, Свойства вяжущих веществ, Свойства горной породы, Свойства камней, Свойства материалов, Свойства цемента, Сейсмика, Склады, Скобяные изделия, Смеси сухие, Смолы, Стекло, Строительная химия, Строительные материалы, Суперпластификаторы, Сушильное оборудование, Сушка, Сушка, деревообработка, Сырье, Теория и расчет конструкций, Тепловое оборудование, Тепловые свойства материалов, Теплоизоляционные материалы, Теплоизоляционные свойства материалов, Термовлажносная обработка бетона, Техника безопасности, Технологии, Технологии бетонирования, Технологии керамики, Трубы, Фанера, Фермы, Фибра, Фундаменты, Фурнитура, Цемент, Цеха, Шлаки, Шлифовальное оборудование, Шпаклевки, Шпон, Штукатурное оборудование, Шум, Щебень, Экономика, Эмали, Эмульсии, Энергетическое оборудование

Источник: Энциклопедия терминов, определений и пояснений строительных материалов

Энциклопедия терминов, определений и пояснений строительных материалов. — Калининград. Под редакцией Ложкина В.П.. 2015-2016.

Морозостойкость цемента | Суровые будни начальника лаборатории

. контакты 8 929 943 69 68 http://vk.com/club23595476 .

Какая морозостойкость у цемента ?

Воздействие внешней среды на цементный камень. Морозостойкость цемента

Все бетонные сооружения в атмосферных условиях подвергаются воздействию низких температур, что приводит к возникновению в бетоне деформаций.

Многократные теплосмены постепенно разрыхляют структуру цементного камня и бетона, снижают прочность, что может привести к их разрушению. Долговечность бетонов в условияхнизких температур, попеременного замораживания и оттаивания определяется таким свойством, как морозостойкость. Во время эксплуатации бетон может подвергаться неоднократному переменному замораживанию и оттаиванию. При замерзании вода увеличивается в объеме примерно на 9 %. Сначала при температуре немного ниже 0 0С замерзает вода, находящаяся в пустотах и макропорах цементного камня, так называемая свободная. Потом замерзает вода в капиллярах, в наиболее тонких из них при – 25 0С.

Вода в гелевых порах замерзает при еще более низких температурах. Под давлением льда на стенки пор и капилляров цементный камень значительно увеличивается в объеме. Максимальное увеличение объема наблюдается в области температур от –5 до –20 0С и достигает примерно 1-2 мм/м.

При оттаивании объем уменьшается, однако не достигает первоначального значения. При попеременном замораживании и оттаивании в цементном камне возникают необратимые линейные деформации. Напряжения, которые создаются в структуре цементного камня в результате давления замерзающей воды на стенки пор и микротрещин, являются главной причиной разрушения бетонных конструкций.

При замерзании возникает гидростатическое давление защемленной замерзающей воды, не имеющей контакта с воздухом. Повторяемость циклов замерзания и оттаивания приводит к постепенному разупрочнению структуры бетона и его разрушению.

Сначала начинают разрушаться выступающие грани, затем поверхностные слои, постепенно разрушение распространяется вглубь цементного камня. Особенно опасно замораживание в раннем возрасте железобетонных конструкций. При армировании гладкой арматурой сцепление ее с бетоном может снизиться на 80 %, а арматурой периодического профиля снижение достигает 25 % за счет зацепления выступов профиля, но после оттаивания бетона на контакте с арматурой остается тонкий воздушный зазор вместо водяной пленки, обволакивающий арматурные элементы, при эксплуатации в него могут проникать агрессивные реагенты, а также вода и кислород из воздуха, что может резко повлиять не только на несущую способность конструкции, но и на ее долговечность [11]. Еще один фактор, негативно влияющий на структуру и свойства бетона – внутренний массоперенос. В капиллярно-пористом материале при изменении теплового поля, вследствие возникновения температурного градиента, влага начинает перемещаться из зоны с более высокой температурой в зону с более низкой. При замерзании свежезабетонированной конструкции охлаждение ее начинается с поверхности и постепенно нулевая изотерма перемещается во внутренние слои конструкции. Влага из внутренних слоев бетона начинает по капиллярам передвигаться к нулевой изотерме.

Особенно это заметно на контакте зерен крупного заполнителя с растворной матрицей, так как на их контакте в нижней части за счет седиментации всегда образуется тонкая водяная прослойка, замерзающая в первую очередь. Когда до нее доходит мигрирующая из внутренних слоев вода, в том числе физически связанная, она переходит в лед и ранее образовавшаяся ледяная прослойка увеличивается в объеме. В дальнейшем при положительных температурах она тает и полностью нарушает сцепление заполнителя с растворной матрицей бетона. Таким образом, из-за массопереноса нарушается монолитность бетона, что особенно наглядно можно видеть в поверхностных слоях оттаявшего бетона. Исследованиями В.В. Москвина, Ф.М. Иванова и др. [7] установлено, что при разрушении бетонов под действием низких температур большое значение имеет не только общая пористость материала, но и ее характер – структура капилляров. Структура капилляров формируется уже при гидролизе и гидратации составляющих цемента, образующиеся капилляры можно разделить на активные и пассивные. В активных капиллярах вода замерзает, что приводит к возникновению напряжений, в пассивных напряжения не возникают. При формировании структуры капилляров возможно защемление воздуха в результате контракции системы цемент – вода, образующиеся сферические поры служат амортизатором напряжений при образовании льда и благоприятно влияют на морозостойкость бетона. Длительную сопротивляемость материала замораживанию и оттаиванию С.В. Шестоперов [12] связывает с наличием небольшого числа дефектных мест, с которых в дальнейшем начинается процесс деструкции. Дефектными местами могут быть различные капилляры, воздушные поры и полости, контактный слой с C2S, крупными зернами C3S, минералами зерен различных минеральных добавок, новообразования из минералов цемента. Наличие в цементе преимущественно силикатов кальция при небольших В/Ц и условиях длительных сроков твердения при оптимальных режимах обеспечивает частичное залечивание ряда дефектов. Чем в более ранние сроки твердения бетон подвергается замораживанию и оттаиванию, тем больше вероятность его разрушения.

Существенно влияет на морозостойкость минералогический состав цемента.

Наибольшей морозостойкостью обладают алитовые цементы, имеющие низкое содержание С3А.

Содержание С3А в цементе не должно превышать 6-8 %, а дозировка гипса – строго соответствовать содержанию алюминатов. Пропаривание резко снижает морозостойкость, поскольку при этом образуется значительное количество сообщающихся капиллярных пор. Отрицательно влияют на морозостойкость цемента активные и инертные добавки даже при дозировке 6-8 %. Очень тонкое измельчение цемента отрицательно сказывается на морозостойкости бетонных изделий. Морозостойкость бетона одного и того же состава зависит от наличия растворенных в воде солей, скорости замораживания, условий и длительности предварительного твердения.

Сильно снижает устойчивость против замерзания наличие капиллярной пористости, особенно в ранние сроки его твердения при В/Ц, превышающих 0,5-0,6. Для уменьшения капиллярной пористости необходимо снижать В/Ц. Установлено [2], что при В/Ц = 0,4-0,45 и длительном твердении в нормальных температурно-влажностных условиях почти вся вода используется на реакции гидратации и в цементном камне содержится минимум капиллярных пор.

Пористость такого цемента характеризуется гелевыми порами, в которых вода находится в псевдотвердом состоянии и не замерзает вплоть до очень низких, почти не встречающихся в практике строительства температур.

Чтобы снизить В/Ц, рекомендуется вводить пластифицирующие гидрофильные и, особенно, гидрофобизирующие добавки. Гидрофобизирующие добавки, которые вводятся в количестве 0,015-0,1 %, не только снижают водопотребность, но и затрудняют подсос и миграцию воды. Кроме того, они способствуют увеличению количества замкнутых сферических пор, которые не заполняются водой. Такие поры играют роль запасных емкостей, в которые при расширении во время перехода в лед выдавливается из капилляров вода. м

http://vk.com/club23595476 . контакты http://vk.com/club23595476 .

Морозостойкость — цементный камень — Большая Энциклопедия Нефти и Газа, статья, страница 1

Морозостойкость — цементный камень

Cтраница 1

Морозостойкость цементного камня зависит от минералогического состава клинкера, тонкости помола цемента и водоце-ментного отношения. До определенной тонкости помола ( 5000 — 6000 см2 / г) морозостойкость цемента увеличивается, но при дальнейшем возрастании тонкости помола морозостойкость падает. Это объясняется пористой структурой новообразований цемента сверхтонкого измельчения. [1]

Увеличение водоцементного отношения понижает морозостойкость цементного камня вследствие повышения его пористости. Таким образом, для увеличения морозостойкости бетона необходимо применять цементы с низким содержанием С3А, с минимальным содержанием активных минеральных добавок и использовать бетонные смеси с возможно меньшим водоцементным отношением, тщательно уплотняя смесь при укладке. [2]

Морозостойкость легкого бетона зависит от морозостойкости цементного камня и заполнителей. Легкие бетоны с расходом цемента 150 кг / ж3 и более при использовании морозостойких крупных и мелких заполнителей выдерживают более 25 циклов попеременного замораживания и оттаивания. [3]

Морозостойкость бетона определяется прежде всего морозостойкостью цементного камня. Она может быть повышена за счет введения в цемент или непосредственно в бетонную смесь поверхностно-активных добавок, которые, пластифицируя бетонные смеси, уменьшают количество воды затворенйя и, следовательно, число открытых пор в затвердевшем бетоне. [4]

Присутствие в цементе в значительном количестве активных минеральных добавок отрицательно влияет на морозостойкость цементного камня вследствие высокой пористости их и низкой морозостойкости продуктов взаимодействия добавок с компонентами цементного камня. [5]

При большом ускорении процессов твердения вследствие применения ускорителей, как правило, существенно уменьшаются прочность и морозостойкость цементного камня. [6]

Пористая структура геля как самого важного продукта гидратации цемента оказывает влияние на механические свойства, проницаемость и морозостойкость цементного камня. [8]

Если же нет необходимости в разобщении отдельных пластов в интервале мерзлых пород, а остальные требования удовлетворены цементированием низа кондуктора в интервале устойчивых пород, то дополнительные требования к морозостойкости цементного камня отпадают. [9]

Из белого цемента получают различные цветные цементы ( желтый, розовый, красный, коричневый, зеленый, голубой, черный) путем совместного помола белого клинкера с красящими пигментами, которые должны обладать щелочестойкостью, светостойкостью и не содержать вредных для прочности и морозостойкости цементного камня примесей. [10]

Пластифицированный ПЦ-ПЛ и гидрофобный ПЦ-ГФ получают введением в ПЦ при помоле водных растворов соответственно пластифицирующих ( 0 15 — 0 25 % ЛСТ) или гидрофобизирующих ( 0 05 — 0 15 % мылонафта, асидола и др.) добавок. Эти цементы требуют меньшее количество воды затворения, что повышает плотность и морозостойкость цементного камня. Кроме того, применение ПЦ-ГФ позволяет получить дополнительный эффект — водоотталкивающие свойства у готовых изделий, а сам цемент лучше хранится. [11]

Необходимо отметить, что свойства портландцемента определяются главным образом составом клинкера, а не добавок, так как добавки могут лишь несколько видоизменить отдельные свойства портландцемента. Так, например, при добавке такого поверхностно-активного вещества к портландцементу, как сульфитно-спиртовой барды ( гидрофильной добавки), увеличивается пластичность бетонной смеси и улучшается морозостойкость цементного камня. [12]

В зависимости от условий образования высокохлоридная форма может играть как положительную, так и отрицательную роль. Гидрохлоралюминаты кальция ( аналогично сульфоалюминату кальция), возникая при пластичной стадии формирования цементного камня, способствуют получению однородной структуры цементного камня и обеспечивают его повышенную плотность, водонепроницаемость и морозостойкость. Образование же их в условиях сформировавшейся структуры цементного камня вызывает нарастание внутренних напряжений, которые могут вызвать появление трещин. В результате возникающих структурных дефектов снижаются прочность и морозостойкость цементного камня. [13]

Страницы: 1

Добавки в раствор для повышения морозостойкости бетона: общая информация, правильное применение

С момента открытия и по сегодняшний день бетон является самым важным и наиболее часто используемым строительным материалом. Обуславливается это тем, что он имеет высокие показатели эксплуатационных свойств. Но раньше он имел большое количество недостатков: невозможность возводить большие сооружения на мягких и плывущих грунтах, слабая адгезия и, главное, разрушение от минусовых температур. Добавки в бетон для морозостойкости решили эту проблему.

С момента открытия и по сегодняшний день бетон является самым важным и наиболее часто используемым строительным материалом. Обуславливается это тем, что он имеет высокие показатели эксплуатационных свойств. Но раньше он имел большое количество недостатков: невозможность возводить большие сооружения на мягких и плывущих грунтах, слабая адгезия и, главное, разрушение от минусовых температур. Добавки в бетон для морозостойкости решили эту проблему.

Виды добавок в бетон

Благодаря присадкам для бетона можно изменить любые свойства и эксплуатационные характеристики этого строительного материала. Они позволяют адаптировать бетон практически под любые погодные условия. Различают такие виды:

Суперпластификаторы. Эти добавки позволяют увеличить подвижность готовой бетонной смеси. Также они позволяют сделать материал прочнее, твёрже и менее водопроницаемым.

Суперпластификаторы. Эти добавки позволяют увеличить подвижность готовой бетонной смеси. Также они позволяют сделать материал прочнее, твёрже и менее водопроницаемым.- Ускорители. Благодаря этим химическим добавкам можно сократить время затвердевания бетона. На начальном этапе есть возможность сделать необходимую для проекта твёрдость. Недостаток таких присадок — ухудшение пластичных свойств.

- Регуляторы пластичности. Они позволяют регулировать время использования готового материала. Полезно при больших объёмах заготовления или при транспортировке.

- Морозостойкие присадки. Используются в условиях пониженных температур.

- Модификаторы. Улучшают физические свойства бетона: делают его прочнее, морозоустойчивее и увеличивают сопротивление коррозии.

- Комплексные. Используются для улучшения сразу нескольких показателей.

Перечень существующих добавок очень широкий. Изготавливают их как из синтетических веществ, так и из природных материалов. Добавляют даже самую обычную поваренную соль. Она увеличивает морозостойкость готовой смеси.

Нужно помнить, что присадки, имеющие в своём составе хлорид, ускоряют коррозию арматуры в железобетонных конструкциях. Добавки, в основе которых, например, нитрит натрия, замедляют этот процесс.

Лучше не использовать цемент и присадки от одного производителя. Эффект может оказаться ниже ожидаемого.

Морозостойкие присадки

Морозостойкие добавки для бетона применяются не очень часто. Их используют при строительстве в условиях низких температур. Летом они не требуются. Но даже такие добавки не могут обеспечить требуемое качество в зимний период.

Если значение на термометре опустилось ниже -25°С, нужно сразу прекратить работы. Правильный бетон в таких условиях не удастся сделать.

Благодаря морозоустойчивым добавкам в бетон можно работать даже при -15°…-20°С. Если температура около пяти градусов ниже нуля, то можно обойтись и без них, используя тёплую воду. На физические свойства бетона это никак не повлияет. Можно использовать и дополнительные присадки (для увеличения подвижности, прочности, пластичности) в зависимости от ситуации или же воспользоваться комплексными добавками.

Правильное применение

Добавка в раствор для морозостойкости может не улучшить характеристики смеси, а, напротив, значительно их снизить. Обусловлено это конкретными условиями в каждой отдельной ситуации. Применение присадок:

Если в железобетонных конструкциях используется арматура (диаметр больше 5 мм), не подверженная различным напряжениям, то никаких ограничений в применение присадок нет. Физические свойства строительного материала можно изменять так, как требует ситуация.

Если в железобетонных конструкциях используется арматура (диаметр больше 5 мм), не подверженная различным напряжениям, то никаких ограничений в применение присадок нет. Физические свойства строительного материала можно изменять так, как требует ситуация.- В случае если толщина ненапрягаемой арматуры меньше 5 мм, то использовать присадки не рекомендуются. Особенно это касается добавок, содержащих в своём составе продукты окисления кальция под воздействием соляной кислоты. Присадки с содержанием нитрита натрия тоже могут пагубно воздействовать на тонкие стержни.

- Если железобетонная конструкция имеет выходящие элементы, то в раствор нужно добавлять нитраты кальция и натрия, карбонат калия, смесь мочевины и нитрата калия. Эти вещества можно добавлять к раствору в процессе замешивания.

- Если железобетон будет эксплуатироваться в агрессивной газовой среде, то присадки на основе окисления кальция категорически противопоказаны: они лишь ускорят процесс коррозии.

Нельзя использовать присадки для бетона, который был сделан на основе глинозёмного цемента. Они не только не улучшат характеристики раствора, но могут и значительно их снизить.

Изготовить всевозможные пластификаторы можно и в домашних условиях. Но, приобретая их в магазине, можно быть уверенным в качестве, так как все материалы проходят проверку на производстве, где определяется точное процентное содержание каждого элемента. Используя качественные добавки, можно значительно продлить срок эксплуатации бетонной или железобетонной конструкции.

Суперпластификаторы. Эти добавки позволяют увеличить подвижность готовой бетонной смеси. Также они позволяют сделать материал прочнее, твёрже и менее водопроницаемым.

Суперпластификаторы. Эти добавки позволяют увеличить подвижность готовой бетонной смеси. Также они позволяют сделать материал прочнее, твёрже и менее водопроницаемым. Если в железобетонных конструкциях используется арматура (диаметр больше 5 мм), не подверженная различным напряжениям, то никаких ограничений в применение присадок нет. Физические свойства строительного материала можно изменять так, как требует ситуация.

Если в железобетонных конструкциях используется арматура (диаметр больше 5 мм), не подверженная различным напряжениям, то никаких ограничений в применение присадок нет. Физические свойства строительного материала можно изменять так, как требует ситуация.