Нанесение резины на металл: Обрезинивание валов, роликов, колес. Гуммирование.

Обрезинивание валов, роликов, колес. Гуммирование.

Главная >> Обрезинивание валов, роликов, колес. Гуммирование.

Форма заявки на «Обрезинивание. Гуммирование валов, роликов»

Наша компания оказывает услуги по обрезиниванию, гуммированию металлических поверхностей. Мы предлагаем восстановление изношенного и нанесение нового покрытия из резины, силикона, полиуретана на:

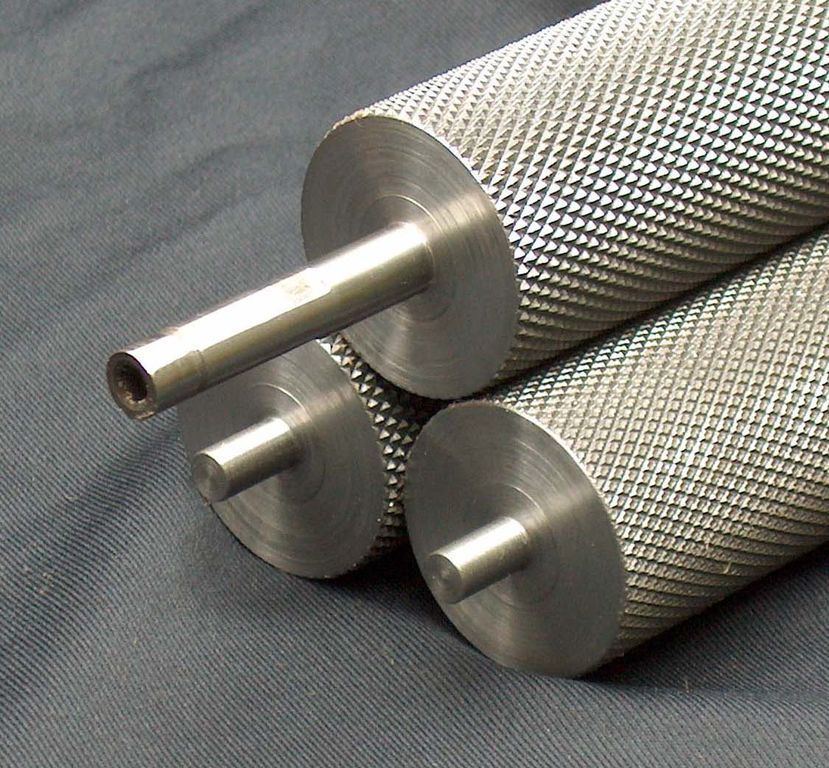

- колеса

- ролики

- валы

В зависимости от технического требования Заказчика обрезинивание производится методом горячего крепления (с использованием формы и без использования формы) или методом холодного крепления.

- Изделия поставляются Заказчику в окончательно обработанном виде.

- На изделия предоставляется гарантия.

- Возможен выезд наших специалистов на предприятия Заказчика.

- Имеем возможность забирать изделия на обработку (обрезинивание) и доставлять готовые изделия Заказчику.

- Подбор покрытия для изделия производится индивидуально по требованию Заказчика.

- Различные цвета и стойкость покрытия к агрессивным средам.

- Твердость покрытия от 25 до 95 ед. по Шору А. Рабочая температура от -60 º до 250º С.

- Широкие технические возможности.

- Обрезинивание валов диаметром до 600 мм.

Качественное обрезинивание — это сложный технологический процесс, который должен проводиться профессионалами.

Работы по обрезиниванию выполняются двумя основными способами:

- Обрезинивание методом горячего крепления (с использованием формы и без использования формы).

Сырую резиновую смесь соединяют с металлической поверхностью в процессе вулканизации. Применяются высококачественные резиновые и силиконовые смеси.

Особого внимания заслуживает обрезинивание валов и роликов методом экструдирования. При выполнении работ данным методом резина наносится методом экструзии непосредственно на заготовку.

Технические возможности обрезинивания валов данным методом таковы:

- Длина покрываемой поверхности вала до 2200 мм.

- Диаметр вала от 10 до 230 мм.

- Толщина покрытия от 5 до 25 мм.

Метод экструзии незаменим при выполнении таких работ, как обрезинивание полиграфических валов или обрезинивание валов ламинатора.

Гуммирование валов формовым методом или методом намотки позволяют наносить покрытие на

- валы диаметром до 600 мм.

При обрезинивании колес мы в основном используем формовой метод.

- Обрезинивание методом холодного крепления

Вулканизованную резину крепят адгезивами (клеями) к металлической поверхности. Крепление резины производится специальными клеями, которые позволяют добиться не только механического, но и химического соединения.

Обрезинивание валов, роликов, колес – услуга, актуальная практически для всех отраслей промышленности.

Как защитить металл от коррозии или механического истирания?

Гуммирование – это нанесение резинового покрытия на металлические изделия с целью защиты их от коррозии и других вредных воздействий.

Гуммирование считается одним из лучших способов защиты к действию агрессивных сред. Срок службы гуммированных покрытий зависит от температуры и характера окружающей агрессивной среды. В благоприятных условиях покрытия сохраняют свои защитные свойства до 7 лет. Гуммирование – один из лучших способов защиты химической аппаратуры.

Гуммирование, как метод защиты оборудования от коррозии имеет множество преимуществ:

- высокая водо- и химическая стойкость;

- устойчивость к абразивному износу;

- устойчивость к переменным динамическим нагрузкам;

- устойчивость к резким колебаниям температуры;

- очень низкая водо- и газопроницаемость.

Несколько слов о гуммировании валов.

Эти работы выполняются двумя основными способами:

- Гуммирование валов методом горячего крепления (с использованием формы и без использования формы).

- Гуммирование валов методом холодного крепления.

Особого внимания заслуживает гуммирование валов методом экструдирования. Данный метод обеспечивает наивысшее качество и значительно увеличивает срок службы валов. Подробнее об этом и других методах гуммирования валов рассказано выше.

Гуммирующий материал подбирается индивидуально.

При гуммировании применяются высококачественные резиновые и силиконовые смеси.

Процесс гуммирования может быть произведен нашими специалистами как на предприятии Заказчика, так и в специальной мастерской на нашей производственной базе. Гуммирование крупногабаритного оборудования производится по месту его установки.

По вопросам, связанным с ремонтом, восстановлением покрытия валов,

роликов, колес обращайтесь по телефонам:

(496) 547-77-22; (496) 547-77-21; (926) 541-05-77

Гуммирование по технологии Спрут — обрезиним.

рф

рфГуммирование по технологии Спрут — это надежное крепление эластомера к металлу, способное выдерживать нагрузку на отрыв более 25 МПа. Это в несколько раз превышает аналогичные характеристики гуммированных покрытий, выполненных по классической технологии. Способ гуммирования может применяться для гуммирования валов, колес, роликов, цистерн, труб, реакторов и другого емкостного оборудования.

Вот, что бывает, если не обеспечена должная адгезия эластомера с металлом…

Брак гуммирования

Гуммирование — это не просто

Отсутствует адгезия полимера с металлом

Преимущества нашей технологииВысокая адгезия резины к металлу обеспечивается за счет гуммирования металла по технологии Спрут, причем данная технология обеспечивает крепление к металлу таких каучуков как силиконовые, фторкаучуки, этиленпропиленовые каучуки. Всем специалистам известно, что данные виды каучука ни какими клеями приклеить не реально к металлу. Под словом «приклеить» мы понимаем соединить резину с металлом обеспечив при этом нагрузку на отрыв не менее 15-25 МПа, а не просто прилепить резину к металлу абы как бы.

Знаменитый и заслуженный человек в отрасли резинотехнической промышленности России, выходец из НИИРПа, наверное самый известный специалист по клеевым системам на сегодняшний день — Польцман Герман Самуилович, когда узнал о нашей разработке, с восклицанием, по дружески, сказал. Да, вы ребята посадили резину на метал — методом «на гвоздях», естественно ни одна клеевая система, применяемая в гуммировании, будь она хоть золотая, не сравнится по прочности с гвоздем!

Что имел ввиду заслуженный специалист в области РТИ?

Наличие серьезных проблем обработки металла перед гуммированием.Влажность воздуха — образование оксидов.Дело в том, что при гуммировании или обрезинивании металла классическим способом с применением клея или спецадгезива, основным и стратегическим моментом является качественная пескоструйная или дробеструйная обработка металла перед гуммированием. То, есть клей должен заанкериться в шероховатой поверхности металла и тем самым обеспечить крепление гуммированного слоя резины или полиуретана. Причем время после пескоструйной обработки металла до начала процесса гуммирования должно быть минимальным. В некоторых источниках рекомендуется 72 часа, в иных 24 часа, а наконец — не более 30 минут. Здесь все зависит в основном от влажности воздуха. Если влажность повышена, то на свежеобработанной, активной поверхности металла на глазах образовывается ржавчина или в лучшем случае на заметные глазу оксиды. И то, и другое является врагом для гуммирования.

Причем время после пескоструйной обработки металла до начала процесса гуммирования должно быть минимальным. В некоторых источниках рекомендуется 72 часа, в иных 24 часа, а наконец — не более 30 минут. Здесь все зависит в основном от влажности воздуха. Если влажность повышена, то на свежеобработанной, активной поверхности металла на глазах образовывается ржавчина или в лучшем случае на заметные глазу оксиды. И то, и другое является врагом для гуммирования.

Не маловажным фактором так же является тот факт, что при пескоструйной обработке металла, даже в случае если песок идеально сухой, на поверхность металла обрушиваются сотни кубометров сжатого воздуха содержащего кислород и ту же влагу, которые в свою очередь параллельно с процессом очистки металла, производят его окисление. То, есть песок чистит, а воздух окисляет. В общем получается кто — кого. Имея большой опыт в пескоструйной обработке метала, на Быстринском ГОКе мы обрезинили износостойкой резиной более 3500 квадратных метров, с уверенностью можем сказать, что пагубное влияние сжатого воздуха в разы ослабляет связь металла и резины. Не редко были случаи, когда мы не успевали закончить пескоструить зумпф, как поверхность металла где была начата пескоструйная обработка уже была ржавой. Приходилось по нескольку раз пескоструить. Но от этого мало толку. Потому как кислород воздуха делает свое дело с металлом.

Не редко были случаи, когда мы не успевали закончить пескоструить зумпф, как поверхность металла где была начата пескоструйная обработка уже была ржавой. Приходилось по нескольку раз пескоструить. Но от этого мало толку. Потому как кислород воздуха делает свое дело с металлом.

Кто имел дело с пескоструйной обработкой металла под гуммирование знает, что для этой цели необходим специальный абразив лучше всего электрокорунд. Так, как для гуммирования необходимо не просто зачистить металл от грязи и ржавчины, но еще и «зацарапать» поверхность, для проникновения в эти царапины адгезива или клея. Электрокорунд дорогой и многие используют в лучшем случае крупный кварцевый песок, в худшем обычный речной песок. Перед гуммированием необходимо качественно обезжирить поверхность, потому, как если хотя бы на не большом участке останется жировое отложении, то в этом месте обязательно произойдет отслоение. Процесс нанесения клея или адгезива еще больше подвержен зависимости от работы гуммировщика. Когда проводят процесс нанесения клея на обе склеиваемые поверхности, то необходимым условием является равномерность высыхания обеих поверхностей, что называется «до отлипа» и соответственно равномерность толщины слоя клея.

Когда проводят процесс нанесения клея на обе склеиваемые поверхности, то необходимым условием является равномерность высыхания обеих поверхностей, что называется «до отлипа» и соответственно равномерность толщины слоя клея.

Требования к уплотнению и прикатке резины в процессе гуммирования, тоже достаточно жесткие. Здесь требуется уложить материал так, чтобы не осталось ни одного пузыря или воздушной прослойки, так как в процессе вулканизации эти места обязательно вспучит. Причем, очень важно при гуммировании, чтобы между слоями резины не осталось растворителя, который содержится в клее. В противном случае при вулканизации пары растворителя так же образуют на поверхности вздутия и пузыри. И это далеко не полный список зависимостей от человеческого фактора, сюдя еще надо обязательно включить нашу русскую безолаберность и безответственность тех же гуммировщиков. Ведь всегда в процессе работы, где много операций, можно свалить вину на другого. Ну, а о подходе к работе во многих случаях, вообще говорить не приходится. Мы все об этом знаем, только вот не каждый рискнет в этом сознаться.

Мы все об этом знаем, только вот не каждый рискнет в этом сознаться.

Гуммирование по технологии Спрут —

Минимальная зависимость от человеческого фактора при максимальном качестве гуммирования.Такую задачу мы поставили себе претерпев ряд неудач связанных с гуммированием различного оборудования. Основной проблемой было конечно крепление резины к металлу и недостаток квалифицированных гуммировщиков. Особенно проблемно было гуммирование резиновых смесей на основе каучуков СКЭПТ или фторкаучуков, которые практически не имеют адгезии к металлу и клей для них еще никто не умудрился придумать.

Механическая адгезияГуммирование по технологии Спрут показана на 3D схеме. Конструкция гуммированного покрытия через армирующую тканую сетку из низкоуглеродистой стали говорит само за себя. Сразу надо сказать, что сетка приварена особым способом по оригинальной технологии. Кто имел дело со сваркой понимает, что приварить тонкую проволочную сетку к массивному металлу с должным качеством, задача не простая. Из картинки интуитивно понятно, что на армирующую сетку наносится специальный подслой, который и обеспечивает удержание основного покрытия на металле. Подслой в свою очередь цепляется за сетку полностью охватывая все изгибы проволоки в том числе обратные ее поверхности, что особо ценно. По способу поданы заявки на патент и получены приоритеты. Что мы добились этим способом?

Из картинки интуитивно понятно, что на армирующую сетку наносится специальный подслой, который и обеспечивает удержание основного покрытия на металле. Подслой в свою очередь цепляется за сетку полностью охватывая все изгибы проволоки в том числе обратные ее поверхности, что особо ценно. По способу поданы заявки на патент и получены приоритеты. Что мы добились этим способом?

Гуммирование по технологии Спрут —

Полностью исключена пескоструйная обработка металла.Нам удалось выключить из технологии гуммирования проблемный процесс пескоструйной обработки. Сначала у нас были сомнения по поводу ухода от пескоструйки. Но после проведения основательных испытаний мы пришли к выводу о полной никчемности этой пыльной и не гарантирующий успех операции применительно к гуммированию. Да приходиться повозится с армированием, но поверьте — это того стоит. Результат ошеломляющий.

Человеческий фактор мастерства гуммировщиков потерял свою актуальность.Гуммировщик — профессия достаточно редкая и специалистов таких найти целая проблема. Мы по крупицам собирали технологию гуммирования классическими способами. И выращивали гуммировщиков сами. Но дело в том, что классика гуммирования достаточно сложный процесс с точки зрения его реализации на практике. От гуммировщиков требуются особые навыки, а приобретение этих навыков процесс достаточно затяжной. Причем не каждый человек способен стать гуммировщиком. При отсутствии определенных качеств это просто не возможно. Разрабатывая технологию мы старались выстроить ее таким образом, чтоб пришедший на работу новобранец в течении кратчайшего времени мог ее освоить и стать мастером своего дела. Так же во главу угла ставилась задача по исключению различного рода зависимостей связанных с усталостью человека в процессе работы, не внимательностью, ну и просто небрежностью. С полной уверенностью сейчас можно сказать, что с поставленной задачей наши специалисты технологи справились на все 100%.

Мы по крупицам собирали технологию гуммирования классическими способами. И выращивали гуммировщиков сами. Но дело в том, что классика гуммирования достаточно сложный процесс с точки зрения его реализации на практике. От гуммировщиков требуются особые навыки, а приобретение этих навыков процесс достаточно затяжной. Причем не каждый человек способен стать гуммировщиком. При отсутствии определенных качеств это просто не возможно. Разрабатывая технологию мы старались выстроить ее таким образом, чтоб пришедший на работу новобранец в течении кратчайшего времени мог ее освоить и стать мастером своего дела. Так же во главу угла ставилась задача по исключению различного рода зависимостей связанных с усталостью человека в процессе работы, не внимательностью, ну и просто небрежностью. С полной уверенностью сейчас можно сказать, что с поставленной задачей наши специалисты технологи справились на все 100%.

Гуммирование по технологии Спрут металла.

Рассмотрим классическую схему гуммирования резиной или полиуретаном.

Как видно из картинки, шероховатости металла, полученные пескоструйной обработкой заполняет грунт-адгезив. Цепляясь за неровности грунт анкерится в металле и обеспечивает тем самым связь с резиной. Чем шероховатость разветвленнее, тем площадь поверхности больше. Соответственно чем больше площадь поверхности тем прочнее соединение. Отсюда и необходимость, при гуммировании, в высококачественной пескоструйной обработке. Но несмотря на все качество пескоструйной обработки, вся поверхность металла имеет положительный уклон. Последний термин взят нами из литейного производства. Из литейной формы с положительным уклоном, например, изделия беспрепятственно извлекаются. Не составляет так же, особого труда, оторвать гуммированную резину от металла, прошедшего пескоструйную обработку. Потому, как вся поверхность металла имеет положительный уклон. Смотрите рисунок снизу.

Положительный уклонЕсли же в литейную форму добавить, например, хотя бы один отрицательный уклон — изделие уже не вытащить! На следующей картинки два вида уклона — положительный и отрицательный. Интуитивно понятно, что отрицательный уклон армирования, как якорь держит гуммированное покрытие.

Интуитивно понятно, что отрицательный уклон армирования, как якорь держит гуммированное покрытие.

Гуммирование по технологии Спрут — Основа

Рассмотрим еще одну картинку снизу. По умолчанию — сетка металлическая тканая, ни чем не обработана. Понятно, что если нанести на изображенную сетку сырую резину, например, с обеих сторон. Потом провести вулканизацию. То резина будет держаться на сетке не за счет адгезии резины с металлом сетки. Так как к необработанному и не очищенному металлу адгезия резины минимальная. А посредством удержания резины, самой сеткой с ее свилеватыми изгибами. То, есть соединение обеспечено механическим путем. При этом создается дополнительное армирование резины. На этом принципе и основано

гуммирование металла по технологии Спрут

Тканая металлическая сетка из низкоуглеродистой стали, приваривается по особой технологии к металлу.

Затем на очищенную и обезжиренную сетку наносят подслой — специальный состав, по природе сродни основному покрытию. Подслой наносится заподлицо с верхними гранями сетки.

Подслой наносится заподлицо с верхними гранями сетки.

Заключительной операцией в технологии гуммирования Спрут, является нанесение основного покрытия. Покрытие может наноситься различными известными в технике способами.

Основное покрытие имеет отличную адгезию к подслою, так как подслой имеет ту же природу, что и основное покрытие. Подслой в свою очередь надежно удерживается армирующей сеткой. Отрицательные уклоны сетки, как якорем цепляют и держат подслой.

Для отправки сообщения не забудьте поставить галочку «Я не робот»

Задать вопрос специалисту

Что такое сцепление резины с металлом?

Одной из наиболее распространенных потребностей производителей резины является склеивание резины с металлом. Когда металл соединен с резиной, он становится чрезвычайно прочным и долговечным. Это становится невероятно важным в приложениях NVH (шум, вибрация и жесткость).

В ходе этого процесса также создаются надежные изоляторы по индивидуальному заказу для машин и оборудования. Производители могут выбрать эластомер и металл, которые они хотели бы склеить. Каждый материал имеет свои выдающиеся характеристики и лучшие варианты использования. Этот выбор позволяет производителям вручную выбирать материалы для склеивания на основе термостойкости, долговечности и других характеристик, необходимых для предполагаемого применения.

Производители могут выбрать эластомер и металл, которые они хотели бы склеить. Каждый материал имеет свои выдающиеся характеристики и лучшие варианты использования. Этот выбор позволяет производителям вручную выбирать материалы для склеивания на основе термостойкости, долговечности и других характеристик, необходимых для предполагаемого применения.

Продолжайте читать, чтобы узнать больше о склеивании резины с металлом и различных областях применения, материалах и методах.

Резина с металлической связкой ПрименениеСклеивание металла можно выполнить практически на любой резиновой детали. Это делает его таким универсальным и популярным. Есть много приложений для использования резины на металлической связке. Вот некоторые из них:

- Автомобилестроение: Прокладки, уплотнения, втулки, опоры двигателя, подвески, бамперы

- Сельское хозяйство: Уплотнения, опоры изоляции, насосы, стабилизаторы, шаровые опоры, изоляция кабины

- Медицина: Уплотнительные кольца, трубки, профили, изоляция насосов и компрессоров

- Массовый транспорт: Сальники клапанов, педали, подвеска, детали двигателя

- Конструкция: Конвейерная лента, снижение вибрации, изолирующие опоры, стабилизаторы

Металлическое соединение обеспечивает высочайший уровень безопасности. Склеенные металлические детали с резиновыми деталями могут служить долго, обеспечивая безопасность пользователей и оборудования. Оптимальные результаты достижимы, если используются правильные материалы.

Склеенные металлические детали с резиновыми деталями могут служить долго, обеспечивая безопасность пользователей и оборудования. Оптимальные результаты достижимы, если используются правильные материалы.

Существует множество различных материалов, которые можно использовать в процессе склеивания резины с металлом. Взгляните на различные виды резины и металлических материалов, которые можно использовать для склеивания.

Резина

Существует множество вариантов резины или полимеров, которые можно склеивать с металлом. Производители выбирают полимер, исходя из характеристик, которые они ищут. Например, если производителю нужен особо гибкий полимер, он может выбрать силикон. Вот шесть наиболее распространенных каучуков, используемых для склеивания металлических каучуков:

- Натуральный каучук (NR)

- Фторэластомер (FKM)

- Этилен-пропилен (EPDM)

- Нитрил (NBR)

- Неопрен (CR)

- Силикон (VMQ)

Металл

Существует множество вариантов склеивания резины металлом. OEM-производители выбирают тип металла в зависимости от области применения необходимой им резиновой детали. Если производитель ищет недорогой и прочный материал, он может выбрать алюминий. Вот пять вариантов металлической поверхности, которые обычно используются в формованных резиновых деталях:

OEM-производители выбирают тип металла в зависимости от области применения необходимой им резиновой детали. Если производитель ищет недорогой и прочный материал, он может выбрать алюминий. Вот пять вариантов металлической поверхности, которые обычно используются в формованных резиновых деталях:

- Сталь

- Алюминий

- Латунь

- Бериллий

- Медь

Процесс склеивания резины с металлом состоит из шести основных этапов. В некоторых методах эти шаги немного различаются. Вот основной процесс соединения резины с металлом:

- Выбор эластомера

- Подготовьте металл

- Загрунтовать деталь (при необходимости)

- Нанесите клей на металлическую часть

- Формование и склеивание

- Испытания для обеспечения качественного соединения и испытаний на нагрузку/прогиб.

Такие элементы, как тип используемого клея и клеевая система для нанесения, имеют огромное значение с точки зрения качества и долговечности.

Производители резины используют несколько способов нанесения металла на резину путем формования и приклеивания. Производитель может выбрать процесс формования в зависимости от объема продукции, производственных площадей, скорости и стоимости оборудования.

Существует два основных вида процессов, которые могут иметь место в рамках методов формования:

- Многослойное формование: Этот процесс происходит при формовании резины на металлической основе. В отформованной детали будут видны и резина, и металл. Это позволяет производителям при необходимости создавать несколько слоев металла и резины. Уплотнения являются одной из наиболее распространенных формованных деталей.

- Инкапсуляция : Этот процесс также известен как формование со вставкой.

Для завершения герметизации металлическая вставка помещается в форму перед добавлением каучука. Конечным продуктом будет деталь, в которой металл едва виден. Это чаще всего встречается в деталях, где используется проводка, например, в уплотнительных кольцах.

Для завершения герметизации металлическая вставка помещается в форму перед добавлением каучука. Конечным продуктом будет деталь, в которой металл едва виден. Это чаще всего встречается в деталях, где используется проводка, например, в уплотнительных кольцах.

Оба этих процесса могут использоваться в методах формования резины. Двумя наиболее распространенными методами формования для соединения резины с металлом являются трансферное формование и литье под давлением.

Трансферное формование

Это один из лучших методов соединения резины с металлом. Сначала металлические детали вставляются в нагретую форму. Затем твердая резина проталкивается в форму с помощью нагретого плунжера, где она заполняет металлические части. Форма отверждается и вулканизируется при высоком давлении и температуре. Использование трансферного формования для склеивания резины с металлом имеет много преимуществ:

- Подходит для сложных форм

- Меньше облоя по сравнению с методами компрессионного формования, что сокращает время производства

Литье под давлением

В этом методе соединения резины с металлом используется процесс, аналогичный трансферному формованию. Сначала в форму вставляется металлическая деталь. Затем в форму впрыскивается жидкий эластомер. После того, как форма отверждена и вулканизирована при высоком давлении и температуре, деталь извлекается из формы. Литье под давлением имеет много преимуществ для OEM-производителей при использовании для соединения резины с металлом:

Сначала в форму вставляется металлическая деталь. Затем в форму впрыскивается жидкий эластомер. После того, как форма отверждена и вулканизирована при высоком давлении и температуре, деталь извлекается из формы. Литье под давлением имеет много преимуществ для OEM-производителей при использовании для соединения резины с металлом:

- Более точный и производит меньше вспышек

- Более быстрое время производства

- Хорошо подходит для больших объемов продукции

Есть много компаний, которые предоставляют услуги по склеиванию резины с металлом. Если вы ищете качественные детали с отличными возможностями индивидуальной настройки, обратите внимание на промышленные резиновые детали RPM.

В RPM Industrial Rubber Parts мы предлагаем различные стандартные резиновые детали и соединения резины с металлом для нестандартных деталей. Когда вы воспользуетесь нашей услугой по изготовлению деталей на заказ, вы получите возможность работать с нашими инженерами над проектированием вашей детали. После того, как он будет разработан, мы отправим вам прототип на утверждение. Затем мы изготовим вашу деталь в необходимом объеме.

Когда вы воспользуетесь нашей услугой по изготовлению деталей на заказ, вы получите возможность работать с нашими инженерами над проектированием вашей детали. После того, как он будет разработан, мы отправим вам прототип на утверждение. Затем мы изготовим вашу деталь в необходимом объеме.

С промышленными резиновыми деталями RPM вы можете быть уверены, что получите отличное обслуживание клиентов и высокое качество изготовления.

Чтобы связаться с нашей командой, позвоните нам по телефону (888) 842-5668 или свяжитесь с нами через Интернет.

Опубликовано: 15 января 2021 г.

Как резина соединяется с металлом?

Содержание

Время от времени, когда я работал инженером по применению в корпорации LORD, мне звонил клиент, который беспокоился о том, что соединение на креплениях виброизолятора, которые они рассматривали, может выйти из строя. В конце концов, виброопора представляет собой изделие, соединенное резиной с металлом, в котором для его изготовления используется процесс клеевого соединения.

Я мог легко понять, насколько это может быть проблемой, особенно если кто-то не часто имеет дело с металлическим клеем или не знаком с тем, как склеивать резину с металлом. Во время этих бесед, когда я указываю, что LORD использует свой клей Chemlok ® в процессе склеивания, клиент сразу убеждается, что склеивание на опоре для виброизоляции, безусловно, не является слабым звеном.

Продукты, используемые для оптимальной прочности соединения, превосходят любые привычные предметы, такие как клей для пластика, клей ПВА, столярный клей или эпоксидный клей. Мы говорим не о суперклее Gorilla. Для склеивания металлов используется конструкционный клей. Это лучший клей для процесса.

Хотите высококачественное и высокопроизводительное решение для следующего приложения? Загрузите каталог LORD!

В этой статье мы рассмотрим типичный пятиэтапный процесс и наилучший способ соединения металла с металлом или вулканизации резины с металлом.

Как LORD произвел революцию в клеевой промышленности

До того, как компания LORD разработала Chemlok®, не существовало надежного метода соединения резины с металлом. Отсутствовали знания основ соединения резины с металлом. Используемые клеи иногда действовали как металлический клей и имели ограниченную универсальность процесса, что приводило к высокому проценту брака из-за плохой связи. Крепления для склеивания металла или металлической детали имели недостаточную устойчивость к воде, температуре и нагрузкам. Металлическая поверхность требует самых прочных металлических клеевых растворов.

Изображение предоставлено LORD Corporation 2 907 Клей LORD Chemlok® до сих пор пользуется фантастической репутацией и используется корпорацией LORD и сотнями компаний по всему миру, занимающихся склеиванием резины с металлом. Это большое свидетельство LORD, поскольку даже некоторые из конкурентов LORD, которые склеивают резину с металлом, используют Chemlok® в качестве предпочтительного клея. Время от времени клиент задавал мне дополнительные вопросы о дополнительных процессах, используемых при изготовлении монтировки LORD, и я всегда отмечал, что LORD предлагает разнообразную продукцию. Ассортимент их продуктов помог инженерам в таких областях промышленности, как: Компания LORD за эти годы использовала буквально сотни эластомеров. Существует также множество подложек, к которым LORD прикрепляет эластомер, одним из которых является процесс приклеивания Chemlok®, используемый для приклеивания каждого конкретного типа эластомера к каждой конкретной подложке. Поскольку LORD включает в себя так много технологий, я всегда старался ограничить сферу своего ответа эластомерами и подложками, используемыми в продуктах, предлагаемых в каталоге LORD Industrial, в частности, натуральный каучук или неопрен, связанные с низкоуглеродистой сталью. Мне было легче объяснить это, разбив процесс на пять различных подтем, включая тип эластомера, подготовку поверхности, нанесение грунтовки и клея, литье и испытания. Большинство виброизоляционных опор, предлагаемых в каталоге LORD Industrial, изготовлены из натурального каучука или неопрена. Когда LORD получает натуральный каучуковый латекс или неопрен, добавляются различные наполнители вместе с другими ингредиентами в соответствии с конкретным рецептом, необходимым для получения желаемых свойств используемого натурального каучука или неопрена. Мне нравится сравнивать это с замешиванием теста для торта (за исключением того, что в результате получается что-то вроде многоцелевого клея). Затем каучук подается через ролики, так что все ингредиенты равномерно распределяются по каучуку. Затем смешанная резина сходит с валков и превращается в гранулы, если каучук будет использоваться для литья под давлением, или в полоски, если каучук будет использоваться для литья под давлением. I Изображения предоставлены Lord Corporation Латекс натурального каучука получают из дерева Hevea brasiliensis, которое растет во многих странах с тропическим климатом. После процесса вулканизации или отверждения натуральный каучук имеет наилучшие механические характеристики, такие как прочность на растяжение, сопротивление истиранию, прочность на разрыв, ударопрочность и долговечность среди всех эластомеров, которые предлагает LORD. Его можно использовать в условиях, когда температура колеблется от -40 градусов по Фаренгейту до 19 градусов по Фаренгейту.0 градусов Фаренгейта Неопрен представляет собой синтетический эластомер, получаемый путем полимеризации хлоропрена. Благодаря превосходным эксплуатационным характеристикам натуральный каучук и неопрен используются в большинстве продуктов, предлагаемых в каталоге LORD Industrial. Они идеально подходят для использования во внедорожном оборудовании, таком как изоляция двигателя, изоляция кабины и изоляция вспомогательных компонентов. Они широко используются для общепромышленных применений, таких как изоляция компрессоров, насосов, двигателей и электроники. Многие продукты, предлагаемые в каталоге LORD Industrial, состоят из компонентов, изготовленных из низкоуглеродистой стали. Низкоуглеродистая сталь имеет низкую стоимость, проста в обработке и имеет приемлемые свойства при растяжении и сжатии, которые обеспечивают хорошие характеристики в большинстве случаев применения виброопор. После того, как поверхности металлических компонентов были должным образом очищены, пришло время нанести клей. LORD использует двухслойную клеевую систему для соединения натурального каучука или неопрена с низкоуглеродистой сталью. Двухслойная клеевая система состоит из грунтовочного слоя и финишного слоя клея. Chemlok® 205/6125 является хорошей системой для этого. Можно использовать несколько методов нанесения грунтовки и клея, включая распыление, погружение, нанесение кистью и валиком. LORD использует процесс распыления на автоматизированной линии распыления для производства. Обычно рекомендуемая толщина сухой пленки для оптимальной адгезии и сцепления составляет от 0,2 до 0,4 мил для грунтовки и от 0,5 до 1,0 мил для клея. Важно правильно перемешать грунтовку и клей до и во время процесса распыления. Это позволяет осевшим ингредиентам равномерно распределяться по всему продукту во время нанесения. После прохождения процесса распыления сушку можно проводить при комнатной температуре или ускорить с помощью печи с циркуляцией воздуха. Работа с высококвалифицированным техническим представителем LORD и следование его советам может значительно улучшить процесс склеивания. Изображение предоставлено LORD Corporation Клей Chemlok наносится на металлические детали на автоматизированной линии распыления Изделия из натурального каучука и неопрена в компании LORD обычно производятся либо методом трансферного формования, либо методом литья под давлением. LORD производит формовку на собственном предприятии для производства своей стандартной линейки продуктов. В процессе трансферного формования металлические компоненты, прошедшие процесс двухслойного склеивания, загружаются в форму, которая нагревается до 340 градусов по Фаренгейту. Металлические компоненты загружаются либо вручную, либо с помощью загрузочного приспособление. После того, как металлические компоненты загружены, невулканизированный натуральный каучук или неопреновые гранулы загружаются в хорошо нагретый резервуар формы для переноса. Поршень проталкивает резину через литники в колодце в полости формы, которые расположены непосредственно под колодцем формы. Когда полости заполнены, форму оставляют закрытой под давлением на период времени, необходимый для отверждения конкретного эластомера. Изображение предоставлено LORD Corporation Трансферный формовочный пресс Процесс литья под давлением очень похож на процесс трансферного литья. Металлические компоненты загружаются так же, как и при трансферном формовании. Процессы отверждения и склеивания, происходящие в форме, также аналогичны. Основное различие между трансферным и литьевым формованием заключается в том, что при литьевом формовании непрерывная полоса невулканизированной резины автоматически подается в машину для литья под давлением, впрыскивается через сопло, направляется через систему желобов, а затем в полость. Изображение предоставлено LORD Corporation Пресс для литья под давлением На протяжении всего процесса формования оператор пресса визуально осматривает формованные детали, когда они выходят из формы, на наличие любых дефектов, таких как воздушные ловушки, линии переплетения, обратная перемотка или разрывы, которые могут стать причиной брака. В распоряжении оператора есть высококвалифицированная команда, состоящая из техников, инженеров-технологов, инженеров по инструментам, инженеров по качеству и инженеров-конструкторов, которые помогут решить любые проблемы, которые могут возникнуть. Если оператор заметит что-то необычное, он может остановить процесс формования и привлечь соответствующих людей для решения любой проблемы. После завершения процесса формования требуется испытание одного или нескольких образцов производственной партии. В большинстве случаев деталь ломается и должна соответствовать определенным требованиям прочности на растяжение. Разрыв должен быть через резину, а не через связь. Также может быть выполнено испытание на отклонение под нагрузкой, чтобы убедиться, что жесткость пружины крепления соответствует спецификации. Детали отправляются заказчику только после завершения испытаний и признания деталей приемлемыми. Использование механических застежек, эпоксидных клеев или даже самого сильного клея не даст оптимальных результатов. Целенаправленные шаги, описанные выше, учитывают индивидуальные потребности и приводят к прочности, подобной суперклею, с добавлением гораздо более сложной химии.0003 Образец, показывающий 100% разрыв резины Чтобы постоянно превосходить самые высокие стандарты качества, LORD тщательно придерживается пяти этапов подготовки эластомера, подготовки поверхности, нанесения грунтовки и клея, формования и испытаний каждой производимой детали с резиновым соединением с металлом.

5 шагов соединения резины с металлом

1. Тип эластомера  Затем каучук хранится в помещении с климат-контролем, где он в конечном итоге будет использоваться в процессе формования. Натуральный каучук или неопрен в этом состоянии считается неотвержденным. Эти каучуки не будут проявлять никаких своих характеристик, пока они не пройдут процесс отверждения во время формования.

Затем каучук хранится в помещении с климат-контролем, где он в конечном итоге будет использоваться в процессе формования. Натуральный каучук или неопрен в этом состоянии считается неотвержденным. Эти каучуки не будут проявлять никаких своих характеристик, пока они не пройдут процесс отверждения во время формования. После процесса вулканизации механические характеристики неопрена близки к характеристикам натурального каучука. Однако неопрен обладает лучшей маслостойкостью, чем натуральный каучук. Неопрен можно использовать в среде с температурой от -30 до 212 градусов по Фаренгейту.

После процесса вулканизации механические характеристики неопрена близки к характеристикам натурального каучука. Однако неопрен обладает лучшей маслостойкостью, чем натуральный каучук. Неопрен можно использовать в среде с температурой от -30 до 212 градусов по Фаренгейту. Однако перед использованием в процессе склеивания важно, чтобы склеиваемые поверхности компонентов из низкоуглеродистой стали были должным образом подготовлены для обеспечения оптимальных характеристик склеивания. Во время подготовки поверхности все масла должны быть удалены со склеиваемых поверхностей либо с помощью методов обезжиривания растворителем, либо с помощью процесса щелочной очистки. В некоторых случаях может потребоваться удаление ржавчины. Это может быть достигнуто пескоструйной очисткой оксида алюминия или механической обработкой. После подготовки компонента из низкоуглеродистой стали его следует хранить в чистой среде с низкой влажностью. Если по какой-либо причине с компонентом необходимо обращаться, следует позаботиться о том, чтобы масла, попавшие на пальцы человека, не вызвали повторного загрязнения детали. При обращении с деталью следует использовать хлопчатобумажные перчатки или чистую тряпку, чтобы избежать нарушения сцепления и максимизировать адгезию.

Однако перед использованием в процессе склеивания важно, чтобы склеиваемые поверхности компонентов из низкоуглеродистой стали были должным образом подготовлены для обеспечения оптимальных характеристик склеивания. Во время подготовки поверхности все масла должны быть удалены со склеиваемых поверхностей либо с помощью методов обезжиривания растворителем, либо с помощью процесса щелочной очистки. В некоторых случаях может потребоваться удаление ржавчины. Это может быть достигнуто пескоструйной очисткой оксида алюминия или механической обработкой. После подготовки компонента из низкоуглеродистой стали его следует хранить в чистой среде с низкой влажностью. Если по какой-либо причине с компонентом необходимо обращаться, следует позаботиться о том, чтобы масла, попавшие на пальцы человека, не вызвали повторного загрязнения детали. При обращении с деталью следует использовать хлопчатобумажные перчатки или чистую тряпку, чтобы избежать нарушения сцепления и максимизировать адгезию. Нанесение грунтовки и клея

Нанесение грунтовки и клея  После высыхания металлических деталей, на которые были нанесены грунтовка и клей, следует соблюдать осторожность при обращении с ними, чтобы не загрязнить клей. При работе с этими деталями следует использовать хлопчатобумажные перчатки. Эти готовые компоненты должны быть использованы в процессе литья как можно скорее. Это очень важно, так как поверхностное загрязнение детали может быть незаметным до тех пор, пока не будет проведена обработка каучуком. Это может проявляться в виде плохой адгезии краев, низкого предела прочности на растяжение или жесткости деталей, не соответствующих спецификации. Это может привести к дорогостоящему браку и, в конечном итоге, к переделке деталей, которые изначально должны были быть изготовлены правильно.

После высыхания металлических деталей, на которые были нанесены грунтовка и клей, следует соблюдать осторожность при обращении с ними, чтобы не загрязнить клей. При работе с этими деталями следует использовать хлопчатобумажные перчатки. Эти готовые компоненты должны быть использованы в процессе литья как можно скорее. Это очень важно, так как поверхностное загрязнение детали может быть незаметным до тех пор, пока не будет проведена обработка каучуком. Это может проявляться в виде плохой адгезии краев, низкого предела прочности на растяжение или жесткости деталей, не соответствующих спецификации. Это может привести к дорогостоящему браку и, в конечном итоге, к переделке деталей, которые изначально должны были быть изготовлены правильно. Молдинг

Молдинг  Обычно это около 15 минут, но может варьироваться выше или ниже в зависимости от температуры формования, размера детали и используемого эластомера. Во время формования клей на металлических компонентах реагирует на температуру формования, давление и вязкость эластомера, обеспечивая тесную связь между эластомером и металлическим компонентом. После отверждения форму открывают и извлекают детали. Заусенец срезается с деталей, удаляется отбраковочная прокладка, представляющая собой отвержденную резину, оставшуюся в колодце, и очищаются полости пресс-формы для подготовки к следующему циклу формования.

Обычно это около 15 минут, но может варьироваться выше или ниже в зависимости от температуры формования, размера детали и используемого эластомера. Во время формования клей на металлических компонентах реагирует на температуру формования, давление и вязкость эластомера, обеспечивая тесную связь между эластомером и металлическим компонентом. После отверждения форму открывают и извлекают детали. Заусенец срезается с деталей, удаляется отбраковочная прокладка, представляющая собой отвержденную резину, оставшуюся в колодце, и очищаются полости пресс-формы для подготовки к следующему циклу формования. Как и в процессе трансферного формования, после завершения отверждения форму открывают и извлекают детали. С деталей срезается заусенец, отвержденная резина в направляющих удаляется, а полости пресс-формы очищаются для подготовки к следующему циклу формования.

Как и в процессе трансферного формования, после завершения отверждения форму открывают и извлекают детали. С деталей срезается заусенец, отвержденная резина в направляющих удаляется, а полости пресс-формы очищаются для подготовки к следующему циклу формования.

Изображение предоставлено LORD Corporation Резюме

Для завершения герметизации металлическая вставка помещается в форму перед добавлением каучука. Конечным продуктом будет деталь, в которой металл едва виден. Это чаще всего встречается в деталях, где используется проводка, например, в уплотнительных кольцах.

Для завершения герметизации металлическая вставка помещается в форму перед добавлением каучука. Конечным продуктом будет деталь, в которой металл едва виден. Это чаще всего встречается в деталях, где используется проводка, например, в уплотнительных кольцах.