Несущая способность вытяжных заклепок на срез: Использование вытяжных заклёпок в строительстве

Расчет заклепочных соединений

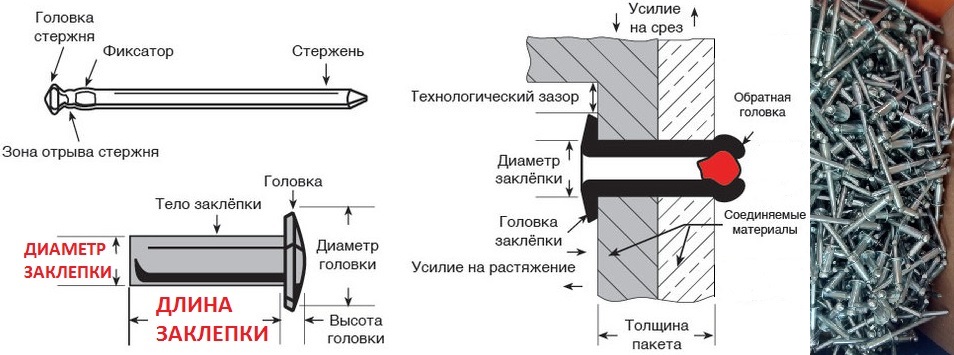

Заклепка представляет собой сплошной или полый стержень круглого сечения с головками на концах, одну из которых, называемую закладкой, выполняют на заготовке заранее, а вторую, называемую замыкающей, формируют при клепке (осадке).

Заклепочные соединения образуют постановкой заклепок в совмещенные отверстия соединяемых элементов и расклепкой с осаживанием стержня.

Основными материалами склепываемых деталей являются малоуглеродистые стали Ст.0, Ст.2, Ст.3, цветные металлы и их сплавы. Требования к материалу заклепки:

- Высокая пластичность для облегчения процесса клепки;

- Одинаковый коэффициент температурного расширения с материалом деталей во избежание дополнительных температурных напряжений в соединении при колебаниях температуры.

- Однородность с материалом склепываемых деталей для предотвращения появления гальванических токов, сильно разрушающих соединения.

Рисунок 10

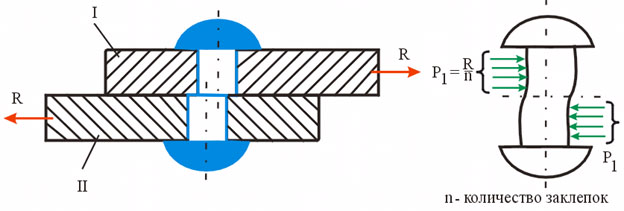

Расчет на прочность основан на следующих допущениях:

- силы трения на стыке деталей не учитывают, считая, что вся нагрузка передается только заклепками;

- расчетный диаметр заклепки равен диаметру отверстия d0;

- нагрузки между заклепками распределяются равномерно.

Рассмотрим простейший заклепочный шов — однородный односрезный внахлестку. При нагружении соединения силами F, листы стремятся сдвинуться относительно друг друга. Запишем условие прочности заклепки на срез (разрушение стержня заклепки нахлесточного соединения происходит по сечению, лежащему в плоскости стыка соединяемых деталей)

Рисунок 11

отсюда требуемый диаметр заклёпки:

В зонах контакта боковых поверхностей заклепки с листами происходит сжатие материалов. Давление в зоне контакта называют напряжением смятия.

Считая, что эти напряжения равномерно распределены по площади смятия, запишем условие прочности

Здесь Асм — площадь смятия, условно равная площади проекции поверхности контакта на плоскость, перпендикулярную действующей силе;

[σ]’см — допускаемое напряжение на смятие для менее прочного из контактирующих материалов.

Рассмотрим многорядное двухсрезное заклепочное соединение с двумя накладками.

Рисунок 12

где i — число плоскостей среза одной заклепки;

z — число заклепок.

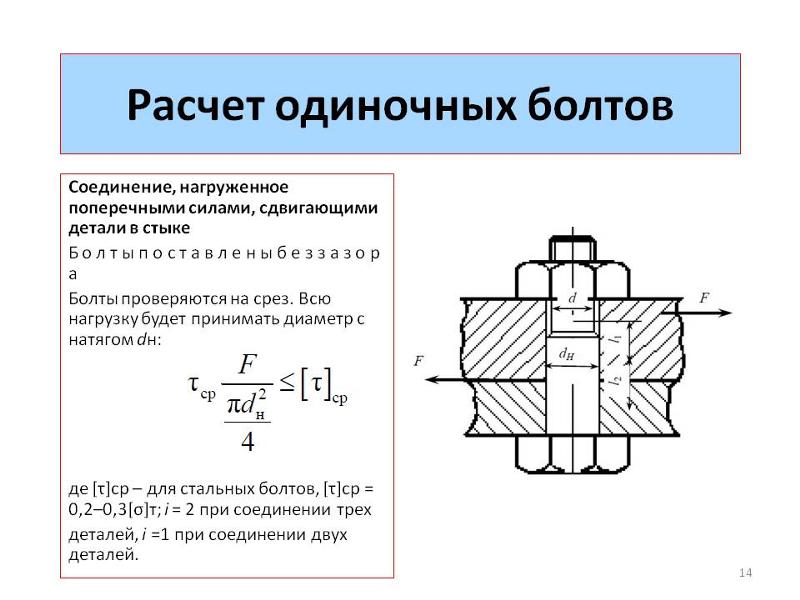

Расчет на прочность группы болтов. Допущения и порядок расчета группы болтов >

Содержание >

Сохранить или поделиться с друзьями

Вы находитесь тут:

На нашем сайте Вы можете получить решение задач и онлайн помощь

Подробнее

Стоимость мы сообщим в течение 5 минут

на указанный вами адрес электронной почты.

НАБОР СТУДЕНТА ДЛЯ УЧЁБЫ

На нашем сайте можно бесплатно скачать:

— Рамки A4 для учебных работ

— Миллиметровки разного цвета

— Шрифты чертежные ГОСТ

— Листы в клетку и в линейку

Сохранить или поделиться с друзьями

Заказать решение

Поиск формул и решений задач

Определение несущей способности заклёпочного соединения

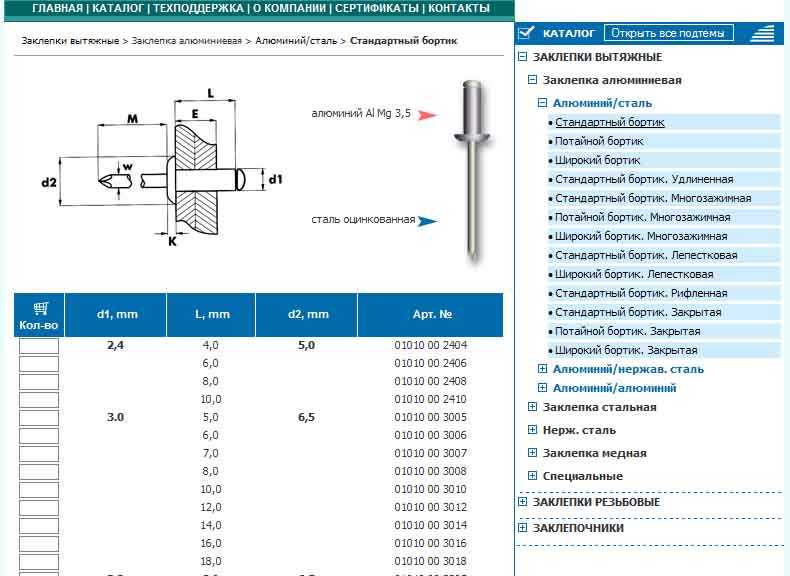

Допустимая нагрузка заклёпочного соединения из расчёта на срез заклёпок:

, Н,

где d – диаметр заклёпок, мм;

–число заклёпок, приходящихся на каждую соединяемую деталь;

k – количество плоскостей среза у заклёпок в соединении; при соединении в

нахлёстку , при соединении с накладками;

–допускаемые напряжения материала заклёпок на срез, ,

определяемые по таблице 1.

Допустимая нагрузка заклёпочного соединения из расчёта на смятие заклёпок:

, Н,

где – толщина соединяемых деталей (пластин), мм;

d – диаметр заклёпок, мм;

– число заклёпок, приходящихся на каждую соединяемую деталь;

– допускаемые напряжения заклёпок на смятие, , определяемые

по таблице 1.

Допустимая нагрузка заклёпочного соединения из расчёта на срез краёв соединяемых деталей (пластин) в однорядных соединениях (возможное прорезание заклёпками материала соединяемых деталей):

, Н,

где – толщина соединяемых деталей (пластин), мм;

d – диаметр заклёпок, мм;

а – расстояние от края соединяемых деталей (пластин) до оси ряда

заклёпок, мм;

– число заклёпок в ряду;

– допускаемые напряжения на срез соединяемых деталей (пластин),,

определяемые

по таблице 1.

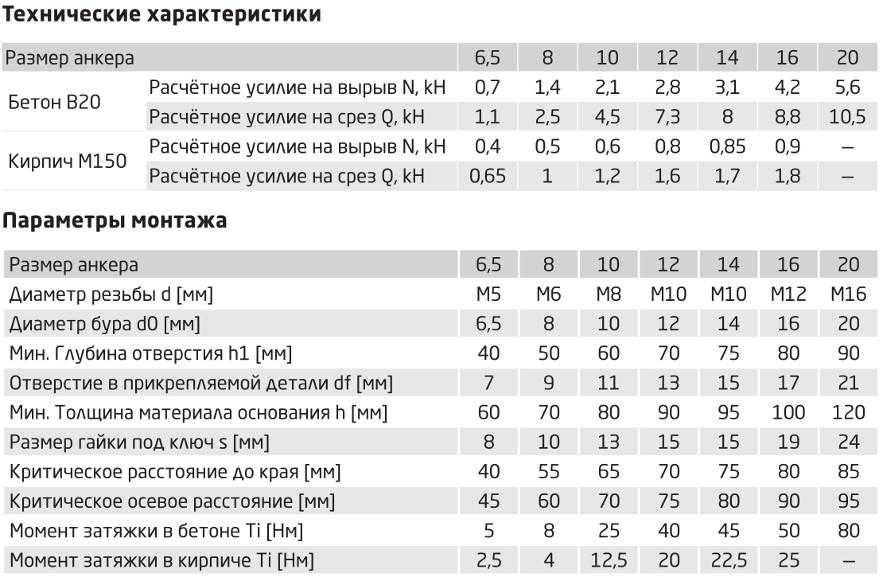

Таблица 1

Материал деталей заклёпочного соединения | Допускаемые напряжения, | ||

Сталь Ст.2 | 130 | 280 | 150 |

Сталь Ст.3 | 140 | 300 | 160 |

Сталь 10КП | 150 | 320 | 170 |

Сталь 15КП | 160 | 340 | 180 |

Допустимая нагрузка заклёпочного соединения из расчёта на смятие

, Н,

где – толщина соединяемых деталей (пластин), мм;

d – диаметр заклёпок, мм;

– число заклёпок, приходящихся на каждую соединяемую деталь;

– допускаемые напряжения на смятие соединяемых деталей (пластин),

,

определяемые по таблице 1.

Допустимая нагрузка заклёпочного соединения из расчёта на растяжение соединяемых деталей (пластин) в плоскости отверстий под заклёпки:

, Н,

где – толщина соединяемых деталей (пластин), мм;

b – ширина соединяемых листовых деталей, мм;

d – диаметр заклёпок, мм;

– число (наибольшее) заклёпок в ряду;

– допускаемые напряжения на растяжение соединяемых деталей (пластин),

, определяемые по таблице 1.

Допустимая нагрузка заклёпочного соединения из расчёта на растяжение соединяемых деталей (пластин) вне отверстий под заклёпки:

, Н.

Коэффициент ослабления расчётного сечения соединяемых деталей (пластин) заклёпочными отверстиями:

,

где b – ширина соединяемых листовых деталей, мм;

d – диаметр заклёпок, мм;

–

число

(наибольшее) заклёпок в ряду.

Приложение.Образец бланка.

Студент (ка)

Группа

Кафедра «Промышленное и гражданское строительство»

Прочность на растяжение глухих заклепок – техническое обсуждение

asid61

1

McMaster оценивает выдвижные заклепки по прочности на растяжение, а также прочности на сдвиг. Алюминиевая глухая заклепка диаметром 3/16 дюйма имеет прочность на сдвиг 310 фунтов и прочность на растяжение 500 фунтов.

mcmaster.com

Макмастер-Карр

McMaster-Carr — это полный источник для вашего предприятия, содержащий более 580 000 продуктов. 98% заказанных товаров отправляются со склада и доставляются в тот же или на следующий день.

Если заклепка скрепляет две пластины, правильно ли я предполагаю, что прочность на сдвиг — это сила, действующая на пластины, действующая в противоположных направлениях перпендикулярно заклепке, а прочность на растяжение — это сила, необходимая для того, чтобы разделить пластины параллельно заклепка? Все, что я читал о заклепках, говорит о том, что их нельзя использовать на растяжение, так почему же прочность на растяжение такая высокая?

Джо_Г

2

Ваша интерпретация нагрузки верна.

Приведенные числа представляют собой значения статической грузоподъемности, означающие, что «если я повешу на эту заклепку 500 фунтов, она превысит допустимую нагрузку и выйдет из строя». Однако нагрузки FRC почти всегда в той или иной степени носят динамический или циклический характер. Это означает, что они повторяются. Насколько я понимаю, такой тип циклической нагрузки, вероятно, со временем ослабит заклепку при растяжении, поскольку она будет тянуть за деформированный фланец и немного ослаблять его. Потребуется приложить много усилий, чтобы полностью сломать заклепку при натяжении, но она может легко ослабнуть до такой степени, что не будет очень полезной, так как ваши детали больше не будут надежно удерживаться вместе.

ОккамзРейзор

3

Прочность на растяжение часто связана с «силой выдергивания» заклепки. Заклепки почти всегда сначала выходят из строя при сдвиге, но бывают случаи, когда используемая заклепка прочнее пластины, и пластина сминается или рвется (например, толстая стальная заклепка и тонкая алюминиевая пластина). Обычно требуется больше силы, чтобы вытащить заклепку, чем срезать ее, о чем сообщает техническое описание. Причина, по которой вы не используете заклепку для примера на растяжение, заключается в том, что вы редко используете одну заклепку в приложении, поэтому добавление нескольких заклепок увеличивает усилие сдвига в этом соединении, тогда как усилие отрыва для этой ОДНОЙ заклепки остается примерно одинаковым независимо от того, сколько вы добавляете, потому что вы полагаетесь только на головку заклепки и трение в расширенном соединении, чтобы удержать ее. Если произойдет разделение, то, скорее всего, произойдет сдвиг и приведет к отказу.

Джо точно знает о динамических и циклических нагрузках, когда возникает вибрация или полностью обратная нагрузка. Эти типы условий нагрузки в реальном мире обрабатываются с высоким коэффициентом безопасности (от 6 до 12 раз) по сравнению со статическими нагрузками и чаще всего именно то, что вы испытываете на роботе во время соревнований.

Шасси нашего робота в этом году было полностью клепаным, с двумя сварными швами. http://www.yetirobotics.org/wp/our-robot/

Мы дважды срезали клепаную угловую пластину, которая останавливает нашу гравитационную клешню во время соревнований, поэтому мы добавили больше заклепок, чтобы закрепить ее на мирах, так как это заняло 2 минуты. Как только одна заклепка срезается, она обычно расстегивается и ломает остальные вскоре после того, как дети увидят.

Надеюсь, это поможет!

ГрейингДжей

4

Что касается материала заклепок, я где-то читал, что вы должны выбрать тот же материал заклепки, что и материал, который вы крепите, например. алюминиевые заклепки для алюминиевых пластин.

алюминиевые заклепки для алюминиевых пластин.

Я понимаю желание, чтобы свойства теплового расширения были одинаковыми для строительства долговременных постоянных конструкций, таких как автомобили. Но относится ли это к конструкции роботов FRC? Другими словами, почему бы мне не использовать всегда, скажем, стальные заклепки для прочности?

asid61

5

ГрейингДжей:

Что касается материала заклепок, я где-то читал, что вы должны выбрать тот же материал заклепки, что и материал, который вы скрепляете, т.е. алюминиевые заклепки для алюминиевых пластин.

Я понимаю желание, чтобы свойства теплового расширения были одинаковыми для строительства долговременных постоянных конструкций, таких как автомобили.

Но относится ли это к конструкции роботов FRC? Другими словами, почему бы мне не использовать всегда, скажем, стальные заклепки для прочности?

Я бы сказал, что алюминиевые заклепки будут работать так же хорошо, как и стальные, для большинства применений в FRC. Мы избегаем стальных заклепок, потому что их трудно высверлить. Каждый раз, когда нам придется использовать сталь, мы просто переключаемся на винт.

Майк_Марандола

6

ГрейингДжей:

Что касается материала заклепок, я где-то читал, что вы должны выбрать тот же материал заклепки, что и материал, который вы скрепляете, т.е. алюминиевые заклепки для алюминиевых пластин.

Я понимаю желание, чтобы свойства теплового расширения были одинаковыми для строительства долговременных постоянных конструкций, таких как автомобили.

Но относится ли это к конструкции роботов FRC? Другими словами, почему бы мне не использовать всегда, скажем, стальные заклепки для прочности?

Не совсем в FRC, но во влажной среде лучше всего использовать аналогичные металлы для предотвращения гальванической коррозии.

Источник

Филсо

7

ГрейингДжей:

Что касается материала заклепок, я где-то читал, что вы должны выбрать тот же материал заклепки, что и материал, который вы скрепляете, т.е. алюминиевые заклепки для алюминиевых пластин.

Я понимаю желание, чтобы свойства теплового расширения были одинаковыми для строительства долговременных постоянных конструкций, таких как автомобили.

Но относится ли это к конструкции роботов FRC? Другими словами, почему бы мне не использовать всегда, скажем, стальные заклепки для прочности?

В конце концов, в роботе этого года мы использовали несколько стальных заклепок 3/16 дюйма. Алюминиевые держались так же хорошо и были легче. Вероятно, нам пришлось вырезать несколько дополнительных «скоростных отверстий» из-за используемых нами стальных заклепок.

Ризген

8

Здравствуйте, у меня есть задача, которая выходит за рамки моих возможностей, и я присоединился к форуму в надежде получить обоснованное мнение и цифры относительно прочности на сдвиг, относящиеся к заклепочным компонентам.

Надеюсь, вы не считаете это слишком дерзким.

Итак, вот история. У меня есть Aston Martin Vanquish S. Передний носовой обтекатель изготовлен из композита толщиной около 5 мм. Под ним расположен сплиттер на всю ширину носового обтекателя, он изготовлен из стекловолокна и имеет максимальную толщину около 2 мм и профилирован для придания ему дополнительной прочности.

Передний носовой обтекатель изготовлен из композита толщиной около 5 мм. Под ним расположен сплиттер на всю ширину носового обтекателя, он изготовлен из стекловолокна и имеет максимальную толщину около 2 мм и профилирован для придания ему дополнительной прочности.

Сплиттер крепится к нижней стороне носового обтекателя с помощью ленты VHB, проходящей по всей ширине сплиттера, и 13 заклепок вдоль задней кромки сплиттера, которые крепят его к нижней стороне носового обтекателя.

Теперь, когда я купил машину, разветвителя не было. Насколько я понимаю, у автомобиля был лобовой удар, в результате которого был поврежден носовой обтекатель и, предположительно, разбит сплиттер. Первоначальные отверстия под заклепки были деформированы из-за этого удара.

Компания Aston Martin за большие деньги установила для меня новый сплиттер, и, проехав на машине примерно 20 миль, я обнаружил, что сплиттер исчез. Автомобиль не пострадал от удара, но должен был подвергнуться некоторой нагрузке с точки зрения потока воздуха и тепла.

Aston Martin заявляют, что я, должно быть, во что-то врезался, несмотря на то, что на машине не было никаких повреждений. Я утверждаю, что новые заклепки, удерживающие сплиттер, не должны были быть переустановлены в исходные деформированные отверстия. Aston Martin заявляет, что сплиттер может оторваться при ударе со скоростью 1 миля в час. Это кажется невероятным.

Вот почему я прошу инженерный расчет.

Можно ли рассчитать требуемую силу и, следовательно, скорость на основе приведенной выше информации и веса транспортного средства 4100 фунтов до:

A. Срежьте заклепки и ленту VHB в горизонтальном направлении, в результате чего сплиттер упадет с автомобиля. Это будет означать скорость, необходимую для достижения этого результата

B. Вырвите заклепки и срежьте VHB, предполагая снижение эффективной удерживающей силы заклепки на 25% из-за деформированных отверстий под заклепки. Это также указывает на скорость, необходимую для достижения этого результата

Если какой-либо полезный инженер заинтересован в расчете некоторых чисел и хочет связаться с ним, мой собственный адрес электронной почты будет лучше всего, я также могу отправить по электронной почте изображение носового обтекателя и сплиттера, который может помочь прояснить состав и расположение деталей Электронная почта: davidsutton768@btinternet. com0005

com0005

Спасибо и с уважением

Дэвид

| |||||

| | |||||

| Глухие заклепки В местах, доступных только с одной стороны или где места с одной стороны слишком ограничивается правильным использованием раскряжевки стержня, обычно используются вытяжные заклепки. Глухие заклепки также может использоваться для крепления неструктурных частей к планер. На рис. 2-3 показана глухая заклепка с механическим замком.

между головкой заклепки и тяговым стержнем. Примечание в

вид B, что ошейник, прикрепленный к голове, был

вбитый в голову и принявший форму клина или конуса

форма вокруг паза в штифте. Заклепка саморезная изготовлена из алюминия 5056-х24 сплава и включает в себя коническую выемку и стопорный воротник в головке заклепки. Ствол изготовлен из 2024-Т36 алюминиевый сплав. Вытяните канавки, которые входят в челюсти заклепочного пистолета предусмотрены на конце штока, что выступает над головкой заклепки. Слепая концевая часть стебля включает в себя головку и землю (приподнятый часть рифленой поверхности) с выдавливанием угол, расширяющий стержень заклепки. Прикладываемые нагрузки для самозапирающихся заклепок сопоставимы

к таковым для заклепок со сплошным стержнем того же среза

прочность независимо от толщины листа. Композит

прочность на сдвиг хвостовика 5056-х24 и

Штифт 2024-T36 превышает 38 000 фунтов на квадратный дюйм. Их прочность на растяжение

превышает 28 000 фунтов на квадратный дюйм, характеристики удержания штифта

превосходны в этих заклепках. Возможность

выработка штифта сведена к минимуму замком

формируется в головке заклепки. Высокопрочные заклепки ЗаклепкиHi-shear (шпильки) представляют собой болты без резьбы. Штифт имеет головку на одном конце и имеет канавку вокруг окружность на другом. Металлический воротник обжат на рифленый конец. Они доступны в двух стили головыплоская выступающая голова и заподлицо Потайная головка на 100 градусов. Заклепки с большим усилием сдвига изготовлены из различных материалов и используются только в приложения для сдвига. Поскольку прочность на сдвиг заклепка больше, чем прочность на сдвиг или смятие листовых алюминиевых сплавов, они используются в основном склепывать толстые листы между собой. Они есть никогда не используется там, где длина захвата меньше диаметр хвостовика. Заклепки с большим усилием сдвига показаны на рисунке. 2-4.Рисунок 2-4. Заклепка с большим усилием сдвига. Рисунок 2-5. Заклепки с высоким усилием сдвига обозначаются кодовыми номерами аналогичные на прочные заклепки. Размер заклепки измеряется с шагом в тридцать секунд дюйма для диаметр и шестнадцатые доли дюйма для длины захвата. Например, заклепка NAS 1055-5-7 будет заклепка с потайной головкой. Его диаметр бы быть 5/32 дюйма, а его максимальная длина захвата будет быть 7/16 дюйма.Ошейники идентифицируются по основному кодовому номеру и номер тире, который соответствует диаметру заклепка A до номер тире указывает на алюминий воротник из сплава. Ошейник NAS528-A5 будет используется на заклепочном штифте диаметром 5/32 дюйма. Процедуры ремонта связанные с установкой или заменой заклепки с высоким усилием сдвига обычно определяют используемый воротник.Ривгайки Заклепка полая из алюминия 6063 сплав, расточенный и с внутренней резьбой.

| |||||

Но относится ли это к конструкции роботов FRC? Другими словами, почему бы мне не использовать всегда, скажем, стальные заклепки для прочности?

Но относится ли это к конструкции роботов FRC? Другими словами, почему бы мне не использовать всегда, скажем, стальные заклепки для прочности? Но относится ли это к конструкции роботов FRC? Другими словами, почему бы мне не использовать всегда, скажем, стальные заклепки для прочности?

Но относится ли это к конструкции роботов FRC? Другими словами, почему бы мне не использовать всегда, скажем, стальные заклепки для прочности?.png) Но относится ли это к конструкции роботов FRC? Другими словами, почему бы мне не использовать всегда, скажем, стальные заклепки для прочности?

Но относится ли это к конструкции роботов FRC? Другими словами, почему бы мне не использовать всегда, скажем, стальные заклепки для прочности? Это держит хвостовик

прочно закреплен со стороны головы.

Это держит хвостовик

прочно закреплен со стороны головы.

Вид в разрезе заклепочной гайки с изображением головки и конца

Вид в разрезе заклепочной гайки с изображением головки и конца