Обогрев трубопровода электрокабелем: Расчет и подбор греющего кабеля для системы обогрева труб электрокабелем

MyWarm – типовые узлы в проектировании

Авторизоваться

- Mywarm

- Типовые решения

Обогрев трубопроводов — неотъемлемая составляющая полноценной работы различных отраслей промышленности. При низкой температуре теплоизоляция не может обеспечить защиту трубопроводов от замерзания. Чтобы поддерживать определенные температурные показатели на участках производства, предотвратить загустение веществ, транспортируемых по трубопроводам, появление трещин и даже разрыв труб, применяют системы электрического обогрева.

Задачи промышленного обогрева трубопроводов

Обогрев трубопроводов греющим кабелем:

- поддерживает оптимальный температурный режим на поверхности труб и других установок;

- обеспечивает необходимую текучесть продукта во время хранения и транспортировки;

- компенсирует теплопотери во время поддержания необходимой температуры на выходе и входе трубопровода;

- выполняет начальный разогрев вещества на определенном участке;

- предотвращает промерзание трубы, что могло бы привести к появлению трещин или ее разрыву, а значит снижает риск возникновения аварий на производстве.

Принцип электрического обогрева трубопроводов

Датчики считывают данные и отправляют их на терморегулятор. В зависимости от температуры трубы, условий окружающей среды терморегулирующая аппаратура подает на кабели сигналы — включает их, когда температура упала, и отключают, после того как рабочие температурные показатели восстановлены. Таким образом, можно наблюдать определенную цикличность работы системы.

Обогрев трубопровода электрокабелем гарантирует функционирование систем вне зависимости от сезона и погоды.

Состав системы промышленного обогрева

Основной элемент системы электрического обогрева — нагревательные кабели, их выпускают разной мощности, типа, длины и из разных материалов. В бытовых и промышленных системах небольшой протяженности применяют саморегулирующий кабель, если длина трубопровода свыше 1 км, рациональнее использовать резистивные кабели. Для сверхдлинных трубопроводов разработаны специальные системы.

Чтобы подобрать подходящий по типу и марке кабель, инженеры выполняют расчеты, учитывая особенности системы, требуемые мощность и температуру обогрева.

Для подключения кабелей к силовой сети используют соединительные коробки.

Ассортимент соединительных коробок

| Наименование | Назначение | Тип кабеля силового | Кол-во кабельных вводов |

| УСК 12.Н | для подвода питания к саморегулирующейся ленте | бронированный | 1 |

| небронированный | |||

| УСК 12.БН | для подвода питания к саморегулирующейся ленте | бронированный | 3 |

| небронированный | |||

| УСК 12.С | для подвода питания к саморегулирующейся ленте, имеет световую индикацию, показывающую наличие питания | бронированный | 1 |

| небронированный | |||

УСК 12. К К | для подключения кабелей передачи данных и сигналов, а так же датчиков температур | бронированный | 3 |

| небронированный | |||

| УСК 12.Р | для подвода питания к нагревательному кабелю постоянной мощности | бронированный | 1 |

| небронированный | |||

| УСК 16.Н | для подвода питания к саморегулирующейся ленте | бронированный | 3 |

| небронированный | |||

| УСК 16.БН | для подвода питания к саморегулирующейся ленте | бронированный | 5 |

| небронированный | |||

| УСК 16.Р | для подвода питания к нагревательному кабелю постоянной мощности | бронированный | 1 |

| небронированный | |||

| УСК 25.М32 | для подключения силовых кабелей питания | бронированный | 2 (для силовой части) |

| небронированный | 2 (для силовой части) | ||

УСК 25. М40 М40 | для подключения силовых кабелей питания | бронированный | 2 (для силовой части) |

| 4 (для нагревательной части) |

Для управления системой обогрева используют терморегуляторы.

Они бывают двух типов: первые поддерживают фиксированную температуру, вторые отслеживают изменения и автоматически регулируют работу кабелей. Диапазон регулировки промышленных приборов варьируется от -200°С до +1100°С.

Ассортимент терморегулирующей аппаратуры

| Характеристики | РТ-300 | РТ-240, РТ-260 | РТ-400 | РТ-410 | РТ-420 |

| Тип регулятора | аналоговый | цифровой | цифровой | цифровой | цифровой |

| Напряжение питания | 220 В (+10% … -15%) | 220 В (+10% … -15%) | 220 В (+10% … -15%) | 230 В (+10% … -15%) | 230 В (+10% … -15%) |

| 8А | 8А | 6А | 16А | 16А | |

| Масса | 100 г | 450 г | 450 г | 300 г | 300 г |

| Габариты | 35х90х68мм | 105х90х66мм | 105х90х66мм | 70х90х66мм | 70х90х66мм |

| Степень защиты | IP20 | IP20 | IP20 | IP20 | IP20 |

| Допустимая окружающая температура | от +5°С | от +5°С | от 0°С | от +5°С | от +5°С |

| до +50°С | до +50°С | до +40°С | до +40°С | до +40°С | |

Допустимая отн. влажность воздуха влажность воздуха | 80% | 80% | |||

| Пределы регулирования температуры | от +2°С | от -55°С | от -60°С | от -200°С | от -200°С |

| до +65°С | до +125°С | до +500°С | до +1100°С | до +1100°С |

При разработке проекта кабельного обогрева трубопроводов и подборе оборудования специалисты учитывают:

- климатическую зону, где расположен трубопровод;

- химические и физические свойства вещества;

- материал и толщину труб;

- тип и толщину теплоизоляционных материалов.

Принцип электрического обогрева трубопроводов

Датчики считывают данные и отправляют их на терморегулятор. В зависимости от температуры трубы, условий окружающей среды, терморегулирующая аппаратура подает на кабели сигналы — включает их, когда температура упала, и отключают, после того как рабочие температурные показатели восстанавлены. Таким образом, можно наблюдать определенную цикличность работы системы.

Таким образом, можно наблюдать определенную цикличность работы системы.

Обогрев трубопровода электрокабелем гарантирует функционирование систем вне зависимости от сезона и погоды.

Монтаж системы обогрева трубопроводов

Кабель фиксируют на трубе при помощи специальной монтажной ленты и крепежных элементов. Обязательный этап — укладка теплоизоляции. Она позволит существенно сократить теплопотери. Монтаж кабелей и электрооборудования должны выполнять профессионалы. Только это гарантирует эффективную и бесперебойную работу системы в течение долгого времени.

Проектирование и монтаж системы обогрева трубопроводов в Челябинске

Компания ООО «Кабельные Системы и Технологии» занимается разработкой, установкой систем бытового и промышленного обогрева, производит техническую, сервисную поддержку. У нас работают квалифицированные специалисты с большим опытом работы, действует собственный проектный отдел. Мы поставляем современное оборудование и кабели от крупнейших производителей.

Цена обогрева трубопроводов зависит от сложности системы, затрат на закупку оборудования и работу электриков-монтажников. Обращайтесь к нам, мы выполним проект и подготовим смету.

Возврат к списку

Правильный монтаж греющего кабеля для трубопровода

В нашей предыдущей статье, посвященной защите от замерзания труб и обогрева их нагревательным кабелем, мы рассмотрели основные параметры и типы греющего оборудования, однако, многие покупатели задаются вопросами о специфике и вариантах монтажа греющего кабеля для водопровода.

Стоит отметить, что греющий кабель и терморегулятор монтируются в соответствии с Правилами устройства электроустановок.

Требования, предъявляемые к монтажу провода для обогрева водопроводных труб

- Радиус изгиба кабеля для обогрева водопроводной трубы не должен превышать минимальный.

- Кабель обогрева труб водопровода не должен лежать на острых предметах, например, на поверхностных задирах,натеках и брызгалах металла, оставшихся после сварки.

- Перед монтажом кабеля обогрева труб водопровода труба должна быть проверена на отсутствие протечек и повреждений.

- Смотанный в рулон греющего кабеля запрещено включать внутри трубы.

- Водопровод после монтажа системы обогрева водоснабжения должен быть теплоизолирован.

Варианты монтажа греющего кабеля по поверхности обогреваемой трубы

Для достижения требуемой мощности:

♦ Кабель для наружного обогрева труб укладывают продольно вдоль трубы в одну или несколько параллельных ниток в зависимости от расчетной мощности

♦ В случае, когда длина кабеля больше длины обогреваемой трубы, кабель электрообогрева трубопроводов обматывают спирально вдоль трубы.

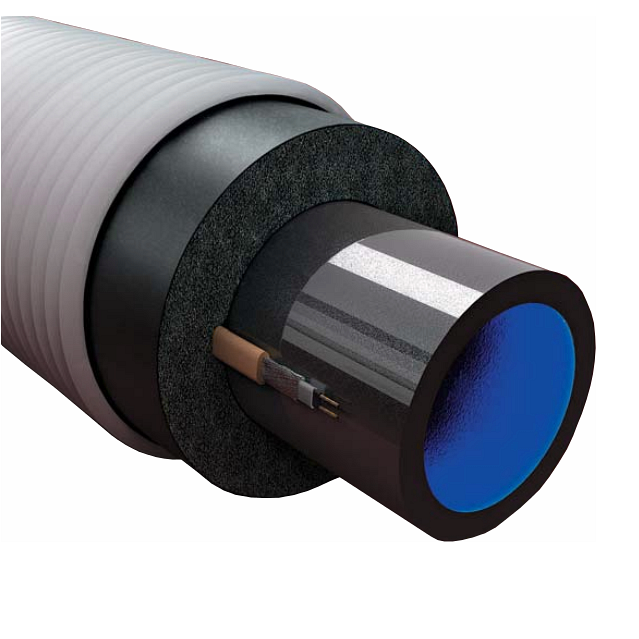

Основные компоненты греющей системы для трубопроводов и её устройство

Пять основных элементов, входящих в состав нагревательной кабельной системы для трубопроводов:

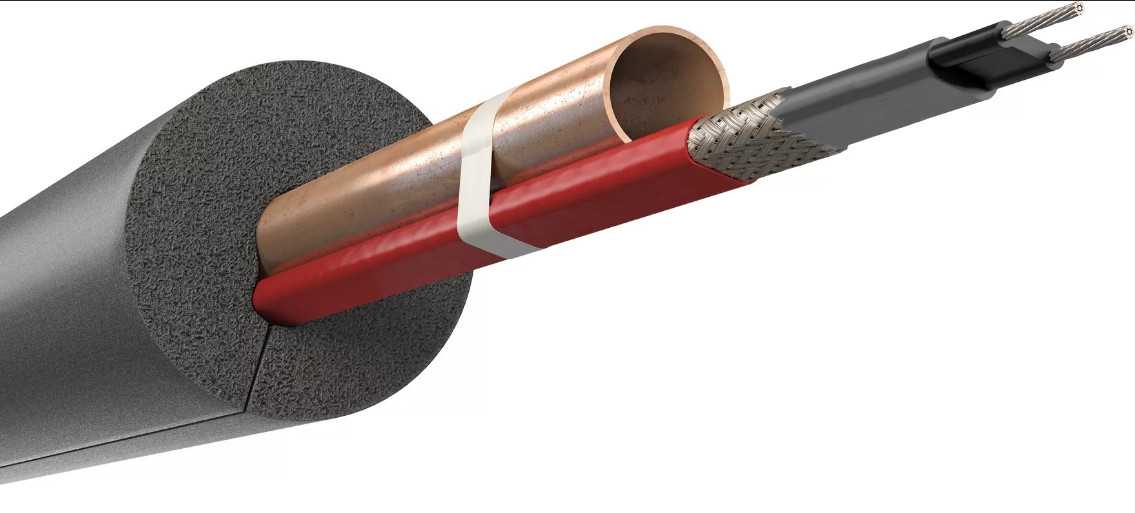

1) Нагревательный кабель (резистивный или саморегулирующийся).

2) Терморегулятор (является обязательным при монтаже резистивного кабеля).

3) Электроустановочные изделия (УЗО, магнитные пускатели), устанавливаемые в шкаф управления (ШУ).

4) Фольгоскотч.

5) Теплоизоляция.

Специфика устройства

системы трубогрея подразумевает конструкцию, в которой у резистивного (двухжильного) или саморегулирующегося термокабеля на одном конце смонтирована концевая муфта, а на другом — соединительная муфта, служащая для связи с силовым кабелем, который подключается к источнику питания.Монтаж греющего кабеля для обогрева водостоков, труб и кровли

У полиэтиленовых и пластиковых труб для равномерного распределения тепла по трубе необходимо предварительно сделать прослойку с помощью алюминиевой фольги.

Греющий кабель для обогрева кровли и водостоков, установленный на поверхность трубы, фиксируют с помощью клейкой алюминиевой ленты или иных термостойких лент, обеспечивающих плотный контакт между электрокабелем и трубой. Закрепление на трубе саморегулирующегося обогревающего кабеля для водопровода по выгодной цене должно проводиться так, чтобы при этом не повредить кабель. В местах крепления вентилей или фланцев петли кабеля длиной до 1,5 м тщательно крепятся к ним, оставляя возможность разъединения труб при необходимости. Сопротивление электрокабеля и сопротивление изоляции кабеля обязательно проверяются после установки кабеля на трубу.

Закрепление на трубе саморегулирующегося обогревающего кабеля для водопровода по выгодной цене должно проводиться так, чтобы при этом не повредить кабель. В местах крепления вентилей или фланцев петли кабеля длиной до 1,5 м тщательно крепятся к ним, оставляя возможность разъединения труб при необходимости. Сопротивление электрокабеля и сопротивление изоляции кабеля обязательно проверяются после установки кабеля на трубу.

Не допускается пересечений резистивного кабеля при монтаже внутренних водостоков. Саморегулирующийся греющий кабель для водостоков может быть смонтирован с перехлестом. Кабель нагревающий саморегулирующийся для труб при этом не перегорит. Тем не менее, самопересечение электрокабеля не желательно, поскольку греющий кабель в своей работе может саморегулироваться не температурой трубы, а температурой соприкасающегося отрезка кабеля. Поэтому пересечение необходимо использовать только в случаях, когда без этого невозможно обойтись: например, при монтаже на вентили, фланцы или опоры

Провод греющий для труб прихватывается к трубе липкой алюминиевой лентой. Лучший термический контакт достигается, если греющий кабель монтируется липкой алюминиевой лентой к трубе по всей длине. Это предохраняет кабель для обогрева водопровода от контакта с теплоизолятором и создает хороший тепловой контакт с трубой.

Лучший термический контакт достигается, если греющий кабель монтируется липкой алюминиевой лентой к трубе по всей длине. Это предохраняет кабель для обогрева водопровода от контакта с теплоизолятором и создает хороший тепловой контакт с трубой.

При монтаже теплоизоляции необходимо тщательно защитить её от попадания влаги. В некоторых случаях, после теплоизоляции укладывают гидроизоляцию.

При монтаже греющего кабеля для трубопровода важную роль играет верный расчет необходимой длины и мощности нагревательного кабеля, поэтому мы рекомендуем воспользоваться формой расчета мощности для обогрева труб, представленной в нашем Интернет-магазине «Энерджи.рус».

Термодатчик управления обогревом водостоков и его кабель крепятся к трубе так же, как и нагревательный кабель. Термодатчик при приклейке надо расположить так, чтобы он находился посередине между нитями нагревательного кабеля, по возможности на верхней части обогреваемой трубы.

На всех трубах должны быть информационные таблички, говорящие о том, что на трубе помещен электрический нагревательный кабель. Если обогрев трубопровода греющим кабелем проходит в земле, то на плитах, закрывающих трассу трубопровода с подогревом или непосредственно в грунте над кабелем, должна быть красная или желтая пластиковая лента, предупреждающая о прохождении трубопровода с подогревом.

Если обогрев трубопровода греющим кабелем проходит в земле, то на плитах, закрывающих трассу трубопровода с подогревом или непосредственно в грунте над кабелем, должна быть красная или желтая пластиковая лента, предупреждающая о прохождении трубопровода с подогревом.

При укладке термокабеля на холоде, или если он стал жестким и плохо ложится, его нужно размотать и включить на непродолжительное время. После того как греющий кабель нагреется, он вновь станет гибким.

Таким образом, при соблюдении всех требований и правил по монтажу греющего кабеля для водопровода, система электрообогрева будет исправно и эффективно служить Вам долгие годы.

Купить греющий кабель саморегулирующийся для обогрева труб можно в интернет-магазине «Энерджи.рус» по отличным ценам и с доставкой по всей России.

Прямое воздействие электрического нагрева на целостность подводного трубопровода

Проблемы обеспечения потока, возникающие в нефтегазовой отрасли, стали более обременительными, что привело к повышению осведомленности отрасли. Образование гидратов является хорошо известным риском для подводных трубопроводов, и для решения этой проблемы существует несколько решений. Добавление химических веществ, таких как метанол, снижает критическую температуру, при которой образуются гидраты. В качестве альтернативы можно предотвратить образование гидратов с помощью технологии электрического обогрева подводных трубопроводов. Прямой электрический нагрев регулирует температуру трубопровода и позволяет значительно снизить эксплуатационные расходы.

Образование гидратов является хорошо известным риском для подводных трубопроводов, и для решения этой проблемы существует несколько решений. Добавление химических веществ, таких как метанол, снижает критическую температуру, при которой образуются гидраты. В качестве альтернативы можно предотвратить образование гидратов с помощью технологии электрического обогрева подводных трубопроводов. Прямой электрический нагрев регулирует температуру трубопровода и позволяет значительно снизить эксплуатационные расходы.

Прямой электрический нагрев (DEH), по сравнению с непрямым электрическим нагревом, таким как электрообогрев и индукция через теплоизоляцию (ITTI), не требует большого количества нагревательных устройств, и его относительно легко установить на подводных трубопроводах. Кроме того, ожидается, что метод DEH станет эффективным и удобным способом борьбы с отложениями парафина в подводных трубопроводах.

Использование этой системы, однако, связано с некоторыми недостатками, такими как более высокий расход анодов расходуемой катодной защиты (CP) и возможный риск коррозии переменного тока (AC). В этой статье представлены результаты исследования и оцениваются последствия использования концепции DEH-мокрой изоляции (WIS) на подводном трубопроводе для контроля образования гидратов и парафинов.

В этой статье представлены результаты исследования и оцениваются последствия использования концепции DEH-мокрой изоляции (WIS) на подводном трубопроводе для контроля образования гидратов и парафинов.

Философия прямого электрического нагрева

Во время квалификации индукционной системы ITTI было обнаружено, что систему нагрева можно значительно улучшить, подавая переменный ток непосредственно через стальную стенку. Силовой кабель подсоединен к каждому концу трубопровода, пропуская электрический ток через сталь трубопровода и выделяя тепло. На выделение тепла в трубопроводе влияют его электрические и магнитные свойства, которые различаются у разных производителей, марок стали и состояния покрытия.

На рисунке 1 показана общая схема DEH-WIS. В точке подключения кабеля на дальнем конце справа на рисунке кабельный ток входит в стальную трубу. Часть тока покидает трубу и передается в море через аноды, а затем снова возвращается в трубу в ближней концевой точке подключения слева на рисунке.

После успеха DEH-WIS на подводном трубопроводе была внедрена аналогичная система, названная системой DEH «труба в трубе» (PiP). В этой конфигурации трубопровод разделен на более короткие сегменты, каждый из которых нагревается отдельно. Рисунок 2 иллюстрирует общую компоновку системы DEH-PiP.

В системе DEH-PiP высоковольтный кабель подключается к эксплуатационной трубе через электрический разъем в средней точке сборки. Затем электрический ток проводится стенкой трубы к каждому концу участка трубопровода. Скин-эффект и эффект близости удерживают ток снаружи внутренней трубы и внутри внешней трубы, поэтому нет риска утечки тока в окружающую среду.

Преимущества и недостатки DEH-WIS и PiP обобщены в таблице 1. В следующем разделе объясняются основные проблемы, связанные с DEH-WIS.

Проблемы DEH-WIS

В DEH-WIS от 20 до 40 % электрического тока проводится морской водой, и это может привести к коррозии стального трубопровода переменным током. Жертвенные аноды предотвращают коррозию переменным током в зоне передачи тока (CTZ) и обеспечивают адекватную систему защиты подводного трубопровода. Аноды действуют как эффективное заземление трубопровода. Следовательно, это снизит потенциал возбуждения и плотность переменного тока, которые в противном случае могли бы повредить покрытие в зоне передачи тока.

Аноды действуют как эффективное заземление трубопровода. Следовательно, это снизит потенциал возбуждения и плотность переменного тока, которые в противном случае могли бы повредить покрытие в зоне передачи тока.

Сопротивление трубопровода переменному току зависит от удельного сопротивления и глубины проникновения магнитного поля, которое создает импеданс. Исследования показали, что относительная проницаемость является решающим фактором для трубопроводов из углеродистой стали (CS), и огромное количество измерений соединений труб показывают существенную разницу в магнитной проницаемости. Следовательно, импеданс трубы изменяется вдоль трубопровода и может вызвать передачу тока между морской водой и трубой, где имеются трещины в теплоизоляции. В таких местах требуются дополнительные аноды для облегчения передачи тока.

В следующем тематическом исследовании обсуждаются мощность переменного тока для системы DEH, допустимая плотность переменного тока (CD) для расходуемых анодов и CD дополнительной защиты CP, необходимые при проектировании числа анодов и распределения системы DEH. Кроме того, магнитная проницаемость оказывает огромное влияние на систему, что также показано в тематическом исследовании.

Кроме того, магнитная проницаемость оказывает огромное влияние на систему, что также показано в тематическом исследовании.

Длина газопровода 11,5 км. Трубопровод КС изготовлен из стали с покрытием; наружный диаметр 0,3 м, толщина покрытия трубопровода 35 мм, укладка скальной отсыпкой. Трубопровод изготовлен из стали с относительной проницаемостью от 400 до 1600, удельное сопротивление бурового раствора составляет 150 Ом·см. Требуемый переменный ток составляет 1000 А, выбранный анод браслета имеет длину 400 мм, толщину 30 мм, а внешний диаметр соответствует внешнему диаметру покрытия.

Поведение анодного материала Al-In-Zn было изучено под влиянием переменного тока, и есть признаки снижения емкости анода при введении переменного тока. 1 Для применяемого AC CD от 20 до 40 А/м 2 выбранная электрохимическая емкость составляет 700 А·ч/кг.

Для конструкций из CS в условиях CP вероятность коррозии переменным током следует оценивать с учетом уровня поляризации постоянного тока (DC). В нескольких отчетах обсуждалось влияние отношения IAC/IDC на скорость коррозии и предлагались различные пороговые значения. Установив, что требуется для КП трубопроводов, влияние DEH-WIS и преодоление анодной пассивации, которая может возникнуть при высоком переменном токе, 2 увеличили CD на 500, 1000, 2500 и 5000 мА/м 2 , а совокупный расчетный срок службы для операций DEH составил два года.

В нескольких отчетах обсуждалось влияние отношения IAC/IDC на скорость коррозии и предлагались различные пороговые значения. Установив, что требуется для КП трубопроводов, влияние DEH-WIS и преодоление анодной пассивации, которая может возникнуть при высоком переменном токе, 2 увеличили CD на 500, 1000, 2500 и 5000 мА/м 2 , а совокупный расчетный срок службы для операций DEH составил два года.

Для расчетной мощности традиционной КС (без DEHWIS) требовалось 40 анодов, распределенных по длине трубопровода с шагом 300 м. Таблица 2 демонстрирует требуемую мощность CP с учетом DEH-WIS с различными AC CD. Проект CP рассчитан на 25-летний срок службы системы CP, что в сумме составляет два года эксплуатации DEH-WIS, а также учитывает средний и конечный коэффициенты разрушения покрытия трубопровода, коэффициент использования и эффективность анода.

Высокая проницаемость усиливает скин-эффект, тем самым увеличивая мощность рассеяния в ЗТЗ при заданном токе трубопровода. Kulbotten 3 утверждает, что для стального трубопровода диаметром 250 мм установившийся ток трубы составляет ~64% при относительной проницаемости 400 и 48% при относительной проницаемости 2000. Следует отметить, что ток в контрейлерном кабеле (Icable) возвращается обратно в трубопровод (Ipipe), экран кабеля (Iscreen) и морскую воду (Isea), что означает, что общие потери тока делятся на потери тока в потери кабеля и тока в море через аноды, включенные в ЧТЗ.

Kulbotten 3 утверждает, что для стального трубопровода диаметром 250 мм установившийся ток трубы составляет ~64% при относительной проницаемости 400 и 48% при относительной проницаемости 2000. Следует отметить, что ток в контрейлерном кабеле (Icable) возвращается обратно в трубопровод (Ipipe), экран кабеля (Iscreen) и морскую воду (Isea), что означает, что общие потери тока делятся на потери тока в потери кабеля и тока в море через аноды, включенные в ЧТЗ.

Для анодов Al-In-Zn питтинг на поверхности анода увеличивался по количеству и глубине с уровнем переменного тока и с большей площадью соединенного стального образца. При плотности приложенного переменного тока, превышающей или равной 40 А/м 2 , были затронуты большие площади поверхности анода. 3-4 При токах 30 А/м 2, в другой работе сообщалось о значительных проблемах со сроком службы анода из-за точечной коррозии, 1 , а в другой работе 20 А/м 2 было предложено для одного год со значением, уменьшенным вдвое для непрерывного использования . 5

5

В таблице 3 поясняется общее количество анодов, необходимых для каждого CTZ, чтобы соответствовать различным критериям CD с разным процентом потерь переменного тока в морской воде. Длина CTZ обычно составляет 50 м со средним расстоянием между соседними анодами 2 м. Согласно результатам в Таблице 3, когда количество анодов <25, они могут быть установлены в одиночной конфигурации, а более 25 (т.е. 36, 38 и 50) могут быть установлены в двойной/двойной анодной схеме. .

Перерывы напряжения переменного тока могут происходить везде, где есть изменение магнитной проницаемости между последовательными стыками труб. Считается, что коррозия переменным током вызвана перетеканием переменного тока из подземного или подводного трубопровода в удаленную землю через небольшой дефект покрытия в грунте с низким удельным сопротивлением или в морской воде. Испытания показали, что наихудший размер дефекта находится в районе 1 см 9 .0037 2 . Если дефект слишком мал, AC выбирает альтернативный маршрут с более низким сопротивлением. Как и в случае любой формы коррозии, чем ниже сопротивление цепи, тем сильнее коррозия. Это верно для коррозии переменного тока. Как правило, сопротивление дефекта можно определить по уравнению (1):

Как и в случае любой формы коррозии, чем ниже сопротивление цепи, тем сильнее коррозия. Это верно для коррозии переменного тока. Как правило, сопротивление дефекта можно определить по уравнению (1):

где:

- r: удельное сопротивление бурового раствора (Ом·см)

- R f : сопротивление дефекту (Ом)

- t: Толщина покрытия (см)

- A: Площадь дефекта покрытия (см 2 )

Общее утверждение состоит в том , что существует риск коррозии стали на переменном токе , если плотность переменного тока превышает 100 А/м 2 . Исходя из этого, в Таблице 4 показаны сопротивления электрическим замыканиям для различных размеров дефектов покрытия и полученные переменные напряжения.

Кроме того, работа DEHWIS может вызвать коррозию других конструкций из-за наведенного переменного напряжения. Чтобы смягчить это, вокруг CTZ на каждом конце трубопровода обычно размещается запретная зона радиусом ~ 30–40 м, и в этой зоне не разрешается прокладывать какие-либо сооружения или трубопроводы.

Обсуждение

Эффективность нагрева DEH-WIS низкая из-за низкой теплоизоляционной способности трубы и низкого электрического КПД. Поэтому такая система не является предпочтительным вариантом для требований высокой мощности.

В Таблице 2 количество анодов, необходимое для традиционной системы CP, такое же, но с повышенной плотностью защиты до 500 и 1000 мА/м 2 . Однако при более высоких защитах КД необходимое количество анодов увеличивается, а максимальное межанодное расстояние уменьшается. При максимальной защите CD 5000 мА/м 2 , расстояние между анодами составляет <100 м, а мощность CP почти в три раза превышает обычную мощность.

В таблице 3 показано, как изменение относительной проницаемости является ключевым фактором и создает разность потенциалов для расчета емкости анода, необходимой для каждой зоны, в дополнение к максимальному пределу плотности переменного тока для выбранного типа анода. В наилучшем случае для каждой зоны требуется 12 анодов, в то время как в наихудшем случае требуется 50 анодов (почти в четыре раза больше, чем в наилучшем случае).

В таблице 4 представлены полученные напряжения при различных размерах дефектов покрытия; например, 6,19 В перем. тока получается при размере дефекта 1 см 2 . Это значение необходимо учитывать при проектировании системы DEH, и необходимо проверить профиль напряжения переменного тока вдоль трубопровода, чтобы свести к минимуму вероятность коррозии переменного тока. В заключение следует отметить, что заметное омическое сопротивление может снизить риск коррозии при переменном токе.

Например, для обычной системы CP требуется всего 40 анодов, в то время как общее количество анодов для систем CP и DEH может быть получено из обеих таблиц 2 и 3 с условием наихудшего случая до 324 анодов (в восемь раз больше требуемых анодов). в обычном случае). Результаты показывают, что следует учитывать влияние анодов системы CP на систему DEH и наоборот.

Кроме того, следует отметить, что внешняя оболочка комбинированного кабеля не может выдерживать высокого наведенного напряжения в экране, поэтому необходимо избегать высокого напряжения экрана на землю в длинных комбинированных кабелях. Были оценены различные методы решения этой проблемы. Для повышения электрической эффективности DEH-WIS была принята новая конструкция кабеля с полупроводящей внешней оболочкой.

Были оценены различные методы решения этой проблемы. Для повышения электрической эффективности DEH-WIS была принята новая конструкция кабеля с полупроводящей внешней оболочкой.

Что делает систему DEH-PiP сложной, так это то, что производственный трубопровод используется аналогично высоковольтным силовым кабелям. Вокруг производственной трубы имеется экструдированная высококачественная электрическая изоляция, за которой следует тонкий полупроводящий слой, кольцевое пространство без примесей и полупроводящие центраторы для безопасного отвода емкостных зарядных токов на землю. Основным недостатком является то, что наиболее уязвимый электрический компонент, электрический разъем средней линии, не подлежит ремонту.

По сравнению с системой PiP и WIS это решение обеспечивает более высокую энергоэффективность, поскольку отсутствует связь с морской водой. На внешней трубе напряжение близко к нулю, поэтому путь тока четко определен, не требует обслуживания и является более экономичным решением. Наконец, в Таблице 1 представлены рекомендации по выбору, основанные на преимуществах и недостатках каждой системы.

Наконец, в Таблице 1 представлены рекомендации по выбору, основанные на преимуществах и недостатках каждой системы.

Ссылки и информация об авторах

Пожалуйста, включите JavaScript для просмотра комментариев, созданных Disqus.

Прямой электрический нагрев (DEH) | Подводные решения — Нефть и газ — Siemens

Образование гидратов является хорошо известной проблемой подводных систем добычи нефти и газа. Когда содержимое трубопровода (смесь нефти и воды) остывает, его температура приближается к температуре окружающей морской воды.

Это может привести к проблемам с обеспечением потока, например к закупорке выкидной линии или снижению пропускной способности. Поэтому содержимое трубопровода должно поддерживаться выше критической температуры – в зависимости от обводненности, содержания солей и давления гидраты обычно образуются при температуре ниже 25 градусов Цельсия.

Традиционно для решения этой проблемы использовались химические вещества (метанол).

Siemens Energy предлагает системы электроснабжения DEH для предотвращения образования гидратов во время плановых и внеплановых остановов технологических процессов.

Наши системы будут способствовать стабильному потоку углеводородов, несмотря на сложные характеристики жидкости и температурные условия на морском дне. Соответствующие модули систем могут содержать силовые электронные компоненты, а также блоки управления и защиты надводного оборудования и подводного трубопровода, устанавливаемые на палубе платформы.

Соответствующие модули систем могут содержать силовые электронные компоненты, а также блоки управления и защиты надводного оборудования и подводного трубопровода, устанавливаемые на палубе платформы.

Системы предназначены для контроля, компенсации и балансировки однофазной электрической нагрузки, которую составляют трубопровод и контрейлерный кабель. Каждая из систем настраивается в соответствии с требованиями к мощности и электрическими свойствами указанной подводной нагрузки как в режиме «нагрев», так и в режиме «поддержание тепла». Системы спроектированы таким образом, чтобы их можно было оптимально настроить при любых условиях нагрузки, чтобы обеспечить превосходный коэффициент мощности, низкую гармоническую обратную связь и низкий ток обратной последовательности, что важно для минимального воздействия на энергосистему платформы.

Опционально предлагаются вспомогательные системы оптоволоконного контроля температуры контрейлерных кабелей, а также решения для удаленного подключения к системе управления и защиты модулей через защищенное интернет-соединение.