Песчаный бетон – Продажа песчаного бетона в Ростове-на-Дону и Ростовской области. Прайс-лист, цены, купить бетон с завода

Песчаный бетон — это… Что такое Песчаный бетон?

- Песчаный бетон

- бетон, получаемый из смеси мелкого заполнителя (песка), вяжущего материала (цемента) и воды. По своему составу и некоторым свойствам П. (м.) б. сходен со строительными растворами (См. Растворы). Применяется главным образом для изготовления тонкостенных (см. Армоцементные конструкции), а также обычных железобетонных конструкций и изделий (См. Железобетонные конструкции и изделия). Мелкозернистая структура обусловливает повышенную прочность П. (м.) б. при растяжении, благодаря чему его используют в дорожном и аэродромном строительстве. Отсутствие в П. (м.) б. крупного заполнителя (щебня, гравия) существенно облегчает приготовление, транспортирование и укладку бетонной смеси (особенно при использовании бетононасосов). Отрицательное свойство П. (м.) б.— повышенный (по сравнению с др. видами бетона) расход вяжущего материала и связанное с этим увеличение усадки и ползучести. Уменьшение количества вяжущего материала в составе бетона достигается размолом части песка, применением пластифицирующих добавок (См. Добавки), автоклавной обработкой изделий и др. способами.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- Пестрак

- Песчаник

Смотреть что такое «Песчаный бетон» в других словарях:

ПЕСЧАНЫЙ БЕТОН — мелкозернистый бетон, в состав к рого входит вяжущее и мелкий заполнитель (песок). По составу П. б. аналогичны растворам строительным, но отличаются от них меньшей подвижностью (пластичностью) смесей из за различий в способах укладки. Применяются … Большой энциклопедический политехнический словарь

Бетон песчаный — – без крупного заполнителя, характеризуемый повышенным расходом цемента для заполнения межзернового пространства. [Ушеров Маршак А. В. Бетоноведение: лексикон. М.: РИФ Стройматериалы. 2009. – 112 с.] Рубрика термина: Виды бетона… … Энциклопедия терминов, определений и пояснений строительных материалов

Песчаный (мелкозернистый) бетон — Песчаный (мелкозернистый) бетон, бетон, получаемый из смеси мелкого заполнителя (песка), вяжущего материала (цемента) и воды. По своему составу и некоторым свойствам П. (м.) б. сходен со строительными растворами. Применяется главным образом для… … Большая советская энциклопедия

бетон — искусственный камень, получаемый в результате твердения рационально подобранной смеси вяжущего вещества, воды и заполнителей (песка и щебня или гравия). При правильном соотношении составляющих вяжущее вещество заполняет все промежутки между… … Энциклопедия техники

МЕЛКОЗЕРНИСТЫЙ БЕТОН — то же, что песчаный бетон … Большой энциклопедический политехнический словарь

Шлам песчаный

Виды бетона — Термины рубрики: Виды бетона Аглопоритобетон Активированная смесь сфб Алб Арболит Арболит конструкционно теплоиз … Энциклопедия терминов, определений и пояснений строительных материалов

Строительный 3d принтер — Эта статья предлагается к удалению. Пояснение причин и соответствующее обсуждение вы можете найти на странице Википедия:К удалению/1 ноября 2012. Пока процесс обсуждения … Википедия

Растворы — I Растворы макроскопически однородные смеси двух или большего числа веществ (компонентов), образующие термодинамически равновесные системы. В Р. все компоненты находятся в молекулярно дисперсном состоянии; они равномерно распределены в… … Большая советская энциклопедия

Армоцементные конструкции — Армоцементные конструкции вид железобетонных конструкций из бетона в состав которого входит цементно песчаный бетон с армированными сетками из тонкой проволоки диаметром 0,5 1 мм с мелкими ячейками размером до 10Х10 мм.… … Википедия

О ПЕСЧАНОМ БЕТОНЕ

технология ТИСЭ

Каждого, кто знакомился с технологией ТИСЭ, интересовал состав смеси, прочность стеновых блоков, какими теплоизолирующими характеристиками они обладают. Очень многих одолевали сомнения: неужели на такой простой оснастке и своими руками так легко можно отформовать блок, выдерживающий более 100 тонн, и который обладает высокой степенью морозостойкости.

Да, это так, что было подтверждено и теорией строительных материалов, и испытаниями, и немалым опытом строительства.

На начальных этапах освоения технологии ТИСЭ в качестве бетонного раствора предлагалось использовать смесь цемента и песка (1 : 3) с небольшим содержанием воды (жесткая смесь).

Идея использования такой смеси для формования стеновых блоков пришла автору при просмотре одной из книг по строительной технологии.

«Материаловедение для каменщиков, монтажников конструкций», К. Н. Попов, М., Высшая школа. 1991г.

«…Марку цемента определяют по прочности на изгиб и сжатие образцов — балочек, изготовленных из цементно — песчаного раствора с весовым соотношением 1 : 3, и твердевших в нормальных условиях 28 суток при температуре (20()С).

Для изготовления трех образцов отвешивают 500 г портландцемента и 1500 г стандартного песка (модуль крупности Мк=2,5…2,7). Смесь перемешивают и заливают 200 г воды (В/Ц=0,4) Тщательно перемешивают до получения однородной массы.

Приготовляемая растворная смесь не является кладочным или штукатурным раствором, а представляет собой как бы модель бетона, поэтому она значительно менее пластична, чем традиционная растворная смесь, которой пользуются каменщики и штукатуры. Создается жесткая смесь.

Теоретически, для твердения цемента, для протекания процесса его гидратации, требуется В/Ц = 0,2….0,25, но расход во-

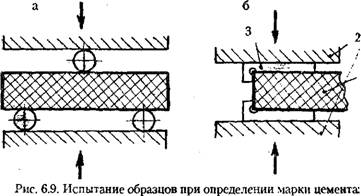

А — испытание на изгиб; б — испытание на сжатие; 1 — половинка образца; 2 — плиты пресса; 3 — металлические накладки |

Ды увеличивают для повышения удобоукладываемости раствора.

Смесь закладывают в разъемную металлическую форму, предназначенную для формования трех образцов размерами 40 х 40 х 160 мм. Смесь уплотняется либо вибрацией на вибростоле в течение 3 минут, либо — послойным штыкованием (ручная трамбовка).

Прочность образцов — балочек определяют, испытывая их сначала на изгиб (рис. 6.9, а), а образовавшиеся половинки — на сжатие (рис. 6.9, б).

Предел прочности на сжатие Исж для образца вычисляют по формуле Исж = Р / F, где

Р — разрушающая нагрузка (кГ), F — площадь металлических накладок (см2).

. Предел прочности на сжатие цемента вычисляют по результатам шести испытаний, как среднее арифметическое четырех результатов (наибольший и наименьший не учитывают…)».

Величина Исж в (кГ/см2) и будет соответствовать марке цемента. Так цемент, образцы которого разрушились при давлении 400 кГ/см2, будет иметь марку 400.

Именно такой процесс формования смеси песка и цемента было решено использовать при изготовлении стеновых блоков. Такой подход позволил получить для стеновых блоков

Максимально возможные прочностные характеристики, которые можно создать с данным цементом.

Например, если площадь опоры стенового блока ТИСЭ-2 — около 600 см2, то при марке цемента 400, этот блок должен выдержать на сжатие около 240 т. Правда есть такой параметр, который показывает различие между результатами испытания образцов и уровнем предельных напряжений в реальных изделиях, изготовленных из тех же материалов и по той же технологии, что и образцы. Этот параметр зависит от геометрии изделия: чем меньше относительная толщина стенок реальной конструкции, тем меньше этот коэффициент. В среднем, проч-. ность изделий уменьшается в 0,4…0,6 раз по отношению к прочности образцов.

Таким образом, вполне реально, чтобы наш стеновой блок смог выдержать на сжатие около 120 тонн. Если стеновой блок, отформованный с модулем ТИСЭ, подвержен длительной эксплуатации в условиях замораживания и оттаивания (блоки, расположенные во влажном грунте), то его реальная прочность снижается ещё вдвое. Это — около 60 тонн.

Если стеновые блоки не находятся в грунте, не намокают, защищены от попадания влаги или они находятся под слоем теплозащиты и не подвержены замораживанию — оттаиванию, то их расчетная прочность сохраняется на уровне 120 тонн.

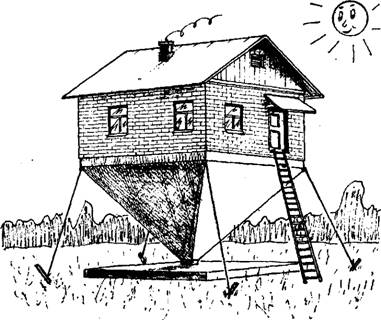

Тем не менее, и 60 тонн — достаточно высокая величина. Один пустотный стеновой блок, отформованный с модулем ТИСЭ-2, может выдержать вес небольшого каменного дома с бетонными перекрытиями (рис. 6.10).

При дальнейшем изучении материалов, касающихся разработанной технологии, автор получил много подтверждений выбранной позиции.

«Бетонныеработы», А. А. Афанасьев., М., Высшая школа., 1991г.

«..Жесткие бетоны при хорошем уплотнении обладают большей прочностью, чем подвижные, при одном и том же расходе цемента. Применение жестких бетонов позволяет экономить 10…20% цемента…».

«..Жесткая смесь имеет наименьшее водоцементное соот-

\ t /

Рис. 6.10, Один стеновой блок, отформованный на модуле ТИСЭ-2, может выдержать вес среднего дома |

Ношение (В/Ц)…… Морозостойкость повышается при снижении В/Ц… В настоящее время созданы бетоны с морозостойкостью 600…800 циклов, например, бетоны на мелкозернистых заполнителях — песках.».

«…Особо жесткие смеси используют при изготовлении изделий по технологии, предусматривающей их немедленную распалубку…. Для повышения морозостойкости конструкций и увеличения их механических характеристик в дорожном строительстве применяют бетоны повышенной жесткости…».

«… Для уплотнения жестких бетонных смесей при устройстве покрытий небольшой толщины используется трамбование. Применяют пневматические или ручные трамбовки. Смеси уплотняют слоями толщиной 10…15 см».

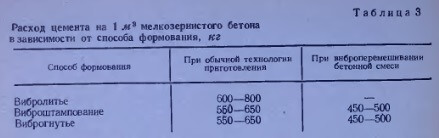

Стройинформ., 2001г., «Песчаный бетон:родина — Россия», К. Львович, проф., НИИЖБ.

«… Известный уже более века песчаный бетон стал предметом систематических исследований с середины пятидесятых годов, что было связано, в первую очередь, с организацией производства железобетона в ‘регионах, где отсутствуют месторождения крупного заполнителя…».

«…Песчаный бетон, как правило, обладает высокими физико — механическими характеристиками по сравнению с бетоном на крупном заполнителе… «.

«…Бортовые камни из песчаного бетона, находившиеся 25 лет в эксплуатации, не имели следов разрушения, в то время, как бортовые камни из тяжелого крупнозернистого бетона, изготавливаемые по традиционной технологии, разрушились через 2-3 года от размораживания».

. «Песок — единственный заполнитель в песчаном бетоне, наиболее дешевый и повсеместно распространенный строительный материал, стоимость которого в России в 2 — 3 раза ниже стоимости щебня ив 6 — 8 раз — керамзитового гравия…».

Высокие показатели блоков, отформованных по технологии ТИСЭ, были подтверждены комплексными испытаниями в КТБ Мосоргстройматериалы, проведенными в начале 1995 г. Блоки, отформованные с опалубкой ТИСЭ-2 с использованием цемента марки 400, выдержали больше 100 т. При испытании на морозостойкость после 50 циклов их прочность снизилась на 10% (по СНиП допускается — 25%).

Применение жесткой пескобетонной смеси в индивидуальном строительстве пока не столь распространено. Для многих начинающих и даже профессиональных строителей это в новинку. Поэтому на составе применяемых жестких смесей придется остановиться более подробно.’

Для правильного подбора состава пескобетонной смеси и ухода за созревающим бетоном, необходимо знать как характеристики самих составляющих смеси, так и технологические особенности создания пескобетона.

Немент

Портландцемент — гидравлическое вяжущее, получаемое тонким измельчением портландцементного клинкера и небольшого количества гипса (1,5…3%).

Соотношение компонентов сырьевой смеси, необходимой для создания цемента, выбирают с тем расчетом, чтобы полученный при обжиге портландцементный клинкер имел следующий химический состав (%): СаО — 62…68, Si02 — 18…26, АІ203 — 4…9, Fe203 — 2…6. Для получения клинкера чаще всего используют известняк и глину (добываемые отдельно) в соотношении 3 :1 (по весу). Приготовленную смесь подают на обжиг во вращающуюся печь, где при температуре 1200..,1450°С происходит обжиг — образование цементного клинкера — твердых кусков размером в горошину или орех серого цвета. В шаровых мельницах куски клинкера тонко размалываются с гипсом и другими добавками (тонкость помола — менее 0,08 мм).

Обращаем внимание некоторых индивидуальных застройщиков, которые очень ревностно относятся к экологии жилья, что эти природные минеральные составляющие цемента — экологически нейтральны. Низкий уровень экологической безопасности бетонных домов — в гранитном щебне и малой воздухопроницаемости стен.

Свойства портландцемента зависят от его минерального состава и тонкости помола. Чем тоньше помол, тем цемент быстрее твердеет.

Насыпная плотность цемента — 1100 …1200 кг/м3, в уплотненном состоянии — до 1700 кг/м3.

Твердение цемента — химический процесс, который происходит при взаимодействии его с водой, сопровождающийся выделением тепла. Частицы цемента начинают растворяться, причем одновременно происходят гидролиз (разложение отдельных минералов водой) и гидратация (присоединение воды), образуется цементное тесто, из которого позднее выпадают твердые кристаллы высокой прочности.

Процесс твердения портландцемента — достаточно длительный процесс (месяцы и годы). Но с течением времени скорость нарастания прочности замедляется. Поэтому качество цемента принято оценивать по прочности, набираемой им в первые 28 суток твердения.

Срок схватывания — одна из основных характеристик твердения цемента. Он рассчитывается от момента затворения {соединение с водой). Начало схватывания должно быть не ранее чем через 45 минут, а конец — не позднее 10 часов. Такие сроки дают возможность транспортировать и укладывать бетонные смеси до начала схватывания. Эти показатели определяют при температуре 20° С. Если цемент затворяют горячей водой (более 40″ С), то может произойти очень быстрое схватывание.

При твердении бетона в естественных условиях 50% прочности достигается через 2-7 суток. Эти сроки значительно удлиняются при пониженных температурах. При повышении температуры до 80° С сроки созревания бетона сокращаются в 8 — 10 раз.

На производствах ЖБИ для ускорения набора прочности бетонными изделиями применяют пропарочные камеры, где бетонные изделия набирают прочность, достаточную для транспортировки изделий, за 5 — 10 часов.

Работая по технологии ТИСЭ, надо учитывать, что приготовленная смесь должна быть израсходована до начала момента схватывания (за 20 — 30 мин).

Противоморозные добавки

При температуре + 5° С бетонные смеси резко снижают скорость набора прочности. При температуре ниже 0° С химически несвязанная вода превращается в лед и увеличивается в объеме на 9%. В результате в бетоне возникают напряжения, разрушающие его структуру.

При оттаивании процесс гидратации цемента возобновляется, но из — за разрушенной структуры бетон не может набрать проектной прочности.

Экспериментами установлено, что если бетон до замерзания наберет 30 — 50% от проектной прочности, то дальнейшее воздействие низких температур не влияет на его физико — механические характеристики.

При внесении химических добавок процесс твердения бетона будет протекать и при температурах ниже 0°С, но несколько замедленно (это свойство используется при бетонировании столбов в условиях вечной мерзлоты). Скорость набора прочности бетоном зависит от температуры и химическо-

Табл. 6.1. Скорость набора прочности бетона с протнвоморознымн добавками % от R

|

Го состава противоморозных добавок. |

Если противоморозные добавки действуют до температуры — 15°С, то можно принять следующие параметры скорости набора прочности бетоном (табл. 6.4).

Добавки водят в видр, водных растворов в процесс приготовления бетонных смесей в количестве 2…10% от массы цемента.

В качестве противоморозной добавки может быть использована обычная пищевая соль, смесь её и хлорида кальция:

— 5% водный раствор пищевой соли (на 40л воды — 1 кг соли) замерзает при — 5°С;

— раствор 6% пищевой соли и 9% хлорид кальция (ХК) (на 100 литров воды — 2,5 кг соли и 4 кг хлорид кальция) замерзает при — 15°С.

В качестве противоморозных добавок применяют и другие соли: нитрит натрия (НН), нитрат кальция (НК), нитрит — нитрат кальция (ННК), поташ (П) и их соединения. Соли вводят в бетонную смесь только в виде водных растворов.

В настоящее время на рынке строительных материалов появилось достаточно много весьма эффективных отечественных противоморозных добавок в жидком и в сухом виде.

Заполнитель песчаного бетона — песок

Заполнители занимают в бетоне до 80% объема и существенно влияют на его прочность, долговечность и стоимость. В технологии ТИСЭ для формования стеновых блоков основной заполнитель — песок, но не любой.

Немедленная распалубка требует повышенной жесткости для раствора. Пластичные растворы, включающие мелкие

Фракции песка, — не подходят для этой цели. Мелкие и пыле — ватые пески идут только на штукатурку и на кладочный раствор, но не для формования стеновых блоков с немедленной распалубкой.

В случае, когда нет песка с крупной или средней фракцией, приходится брать мелкий песок. Бетонная смесь с таким песком требует очень тщательной дозировки воды. При незначительном избытке влаги, формуемые блоки после распалубки «плывут» (рис. 6.11). Именно в этом и состоит ограничение по выбору подходящего песка.

Основная цель заполнителя — образовать скелет, основу для сохранения формы после распалубки. Смесь мелкого песка с цементом и водой больше напоминает сметану, а смесь цемента с крупным песком — влажный грунт.

Мелкий песок не может создать достаточно жесткую пространственную структуру (рис. 6.12, а). Смесь крупного и мелкого песка — идеальный заполнитель для этой цели (рис. 6.12, б).

Б

Рис. 6.12. Структура песчаного бетона: а — мелкий песок; б — крупнозернистый песок |

Наилучший вариант, если песок представляет собой рыхлую смесь зерен, когда крупность зерен колеблется от 0,14 До 5мм. Количество мелких зерен, проходящих через сито 0,16мм в песчаных бетонах не должно быть более 10%.

Чем больше в песке мелких зерен, тем больше его удельная поверхность и тогда для соединения зерен песка в растворе или бетоне потребуется больше цемента.

По зерново, му составу пески подразделяются на группы, приведенные ниже (ГОСТ 8736 — 85) — табл. 6.2.

Водопотребностпъ песка — наибольшее количество воды, которое может быть принято сухим песком в весовом отношении.

Как видно из таблицы мелкий песок может принять влаги в 2 раза больше, чем крупный песок, благодаря большей поверхности смачивания зерен.

Для составления смеси важным параметром является плотность песка. Она изменяется с изменением его влажности своеобразным образом:

— совсем сухой песок имеет насыпную плотность 1500кг/м3;

— при влажности 5% она уменьшается до — 1300 кг/м3;

— при влажности 15% и более она увеличивается до 1900кг/м1

Именно поэтому, когда требуется уплотнить песок, его проливают водой.

Табл. 6.2. Зерновой состав песков различных групп

|

Используя песок, лежащий под открытым небом, в процессе приготовления цементной смеси необходимо учитывать как повышение его плотности от дождей, так и наличие самой влаги.

При указании состава смеси всегда подразумевают весовое соотношение сухого песка и цемента. Если же дозирование — объемное, то изменение плотности песка от степени его влажности — обязательно следует учитывать.

Пески делятся на природные, образовавшиеся в результате выветривания горных пород, и искусственные, получаемые в результате дробления твердых гор

Песчаный бетон

Из большого выбора бетонных смесей, с различными параметрами качества и прочности, песчаный бетон требует к себе особого внимания. Раствор этот имеет мелкозернистую структуру и состоит из вполне традиционных компонентов – песка, воды и цемента. Такая смесь прекрасно зарекомендовала себя, как универсальный строительный материал, не имеющий в своем составе вредных химических примесей, и обладающий высокой эффективностью. Такой бетон применяется практически при всех строительных работах. Он может предоставляться в качестве раствора определенной марки, или в виде готовых песчано-бетонных блоков.

Из большого выбора бетонных смесей, с различными параметрами качества и прочности, песчаный бетон требует к себе особого внимания. Раствор этот имеет мелкозернистую структуру и состоит из вполне традиционных компонентов – песка, воды и цемента. Такая смесь прекрасно зарекомендовала себя, как универсальный строительный материал, не имеющий в своем составе вредных химических примесей, и обладающий высокой эффективностью. Такой бетон применяется практически при всех строительных работах. Он может предоставляться в качестве раствора определенной марки, или в виде готовых песчано-бетонных блоков.

Свойства песчаного бетона

В строительной отрасли бетон этого типа пользуется огромным спросом, благодаря отличным техническим характеристикам и своим индивидуальным свойствам. Рассмотрим их:

- смесь очень быстро затвердевает;

- при заливке таким раствором не требуется виброуплотнитель и другой специализированный инструмент – благодаря песчаному заполнению, смесь уплотняется под собственным весом;

- песчаный бетон обладает хорошими антикоррозийными показателями и высокой степенью прочности;

- минимальная усадка при затвердевании;

- при применении определенных добавок, продукт отличается высокой устойчивостью к отрицательным температурам;

- бетон этой марки обладает хорошими водоотталкивающими свойствами;

- соответствует всем нормам противопожарных требований;

- не содержит токсических компонентов, которые могли бы оказывать отрицательные воздействия на организм человека, при испарении во время нагрева.

Основное отличие бетона с песчаным заполнением от других тяжелых сортов этого продукта, заключается в полном отсутствии в его составе таких крупнофракционных элементов, как гравий и щебень. Во-первых, это заметно снижает его стоимость, упрощает процесс его изготовления, и придает раствору пластичность и универсальность при работах, связанных с капитальным строительством.

Такой бетон легко производится и в домашних условиях. Но экономическая эффективность от такого способа приготовления, возникает только при малых объемах его производства. При необходимости большого количества этого стройматериала, выгоднее обратиться к промышленным производителям этого сырья и заказать нужный вам объем готовой смеси.

Применение песчаного бетона в капитальном строительстве

Применяется песчаный бетон, в основном, при строительстве зданий и выполнении черновых отделочных работ. Он отлично подходит для заливки бетонной стяжки пола, а также для выравнивания поверхности перед укладкой плитки и настилом финишного покрытия пола (линолеум, ламинат и прочие). Также он часто используется при изготовлении несущих конструкций и заливке монолитных фундаментов. Незаменим этот продукт, также при заделке стыков между блоками и заполнении швов между железобетонными конструкциями. Также широко применяется песчано-бетонная смесь при укладке кирпича и изготовлении стеновых блоков, бетонных панелей и монолитных плит. Кроме того, этот материал используется для экстренного ремонта при ликвидации аварийных ситуаций, строительстве автомобильных магистралей и возведении аэродромных взлетно-посадочных полос.

Состав песчаного бетона меняется, в зависимости от проектных требований к его качеству – прочности, влагозащищенности, устойчивости к отрицательным температурам, плотности и прочих его свойств. Класс прочности этой смеси варьируется границах показателей — от В10 до В90. Уровень прочности бетона зависит от количества и качества цемента, входящего в его состав. При частном строительстве, обычно используется песчано-бетонный раствор В15, а в промышленном строительстве – пескобетон повышенной прочности В90.

ПЕСЧАНЫЙ БЕТОН — это… Что такое ПЕСЧАНЫЙ БЕТОН?

- ПЕСЧАНЫЙ БЕТОН

мелкозернистый — бетон, в состав к-рого входит вяжущее и мелкий заполнитель (песок). По составу П. б. аналогичны растворам строительным, но отличаются от них меньшей подвижностью (пластичностью) смесей из-за различий в способах укладки. Применяются П. б. для тех же целей, что и обычные тяжёлые бетоны. По сравнению с последними П. б. имеют повыш. расход вяжущего и соответственно увелич. усадочные деформации. Применение П. б. эффективно гл. обр. в р-нах, где нет крупных заполнителей.

Большой энциклопедический политехнический словарь. 2004.

- ПЕСЧАНИК

- ПЕТА…

Смотреть что такое «ПЕСЧАНЫЙ БЕТОН» в других словарях:

Песчаный бетон — (мелкозернистый) бетон, получаемый из смеси мелкого заполнителя (песка), вяжущего материала (цемента) и воды. По своему составу и некоторым свойствам П. (м.) б. сходен со строительными растворами (См. Растворы). Применяется главным… … Большая советская энциклопедия

Бетон песчаный — – без крупного заполнителя, характеризуемый повышенным расходом цемента для заполнения межзернового пространства. [Ушеров Маршак А. В. Бетоноведение: лексикон. М.: РИФ Стройматериалы. 2009. – 112 с.] Рубрика термина: Виды бетона… … Энциклопедия терминов, определений и пояснений строительных материалов

Песчаный (мелкозернистый) бетон — Песчаный (мелкозернистый) бетон, бетон, получаемый из смеси мелкого заполнителя (песка), вяжущего материала (цемента) и воды. По своему составу и некоторым свойствам П. (м.) б. сходен со строительными растворами. Применяется главным образом для… … Большая советская энциклопедия

бетон — искусственный камень, получаемый в результате твердения рационально подобранной смеси вяжущего вещества, воды и заполнителей (песка и щебня или гравия). При правильном соотношении составляющих вяжущее вещество заполняет все промежутки между… … Энциклопедия техники

МЕЛКОЗЕРНИСТЫЙ БЕТОН — то же, что песчаный бетон … Большой энциклопедический политехнический словарь

Шлам песчаный — – продукт мокрого помола песка в шаровой мельнице. [Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ и м. А. А. Гвоздева, Москва, 2007 г. 110 стр.] Рубрика термина: Песок Рубрики энциклопедии: Абразивное… … Энциклопедия терминов, определений и пояснений строительных материалов

Виды бетона — Термины рубрики: Виды бетона Аглопоритобетон Активированная смесь сфб Алб Арболит Арболит конструкционно теплоиз … Энциклопедия терминов, определений и пояснений строительных материалов

Строительный 3d принтер — Эта статья предлагается к удалению. Пояснение причин и соответствующее обсуждение вы можете найти на странице Википедия:К удалению/1 ноября 2012. Пока процесс обсуждения … Википедия

Растворы — I Растворы макроскопически однородные смеси двух или большего числа веществ (компонентов), образующие термодинамически равновесные системы. В Р. все компоненты находятся в молекулярно дисперсном состоянии; они равномерно распределены в… … Большая советская энциклопедия

Армоцементные конструкции — Армоцементные конструкции вид железобетонных конструкций из бетона в состав которого входит цементно песчаный бетон с армированными сетками из тонкой проволоки диаметром 0,5 1 мм с мелкими ячейками размером до 10Х10 мм.… … Википедия

состав, применение и способы приготовления

В процессе строительства возникают ситуации, когда обычный бетон идеально не подходит, оставляя дырки в конструкциях. Целесообразней использовать смеси с мелкофракционной структурой. Изготовление тонкостенных армированных конструкций, заполнение стыков между элементами, формирование гидроизоляции — неполный перечень процессов, в которых используют бетон с мелкими зерновыми частицами.

Понятие о материале

Мелкозернистый бетон — искусственный камень, который производится с помощью частиц песка разных фракций, цемента, воды. Другое, не менее известное название, — песчаный бетон. Довольно распространенный строительный материал, относящийся к категории тяжелого бетона. Величина фракций, входящих в состав, не превышает 2 мм. При соединении песка, цемента, воды происходит химическая реакция, превращающая составляющие в цементный камень. Мелкозернистый бетон отличается морозостойкостью, водонепроницаемостью, прочностью, плотностью.

Вернуться к оглавлениюОсобенности

В производстве искусственного камня задействованы элементы с определенными параметрами. Как правило, песок, входящий в состав, имеет размер фракций до 2,5 мм. Кроме наполнителей в состав входят базовые компоненты: вода, цемент, добавки.

Характеризуется материал следующими особенностями:

- Однородность состава позволяет достичь максимальной плотности раствора, а значит, высокой прочности конструкций.

- Отсутствие крупных частей придает раствору подвижность, позволяя свободно заливать его в труднодоступные места, придерживаясь различных форм строений.

- Во избежание проникновения воздуха в массу, уплотнение при помощи вибропресса не рекомендуется. Во время процесса в смесь попадает воздух, образуя пузырьки, которые отрицательно влияют прочность материала.

- Присутствие пористости положительно сказывается на сохранении тепла.

- Небольшая стоимость материала, причем комбинация компонентов, изменение пропорций, позволяет в результате получать различные технические характеристики растворов.

Свойства песчано-цементного бетона схожи по параметрам с классическим бетоном. Только согласно необычной структуре песчаного состава, выделяются некоторые отличия:

- удвоенное содержание цемента;

- наличие мелкозернистого компонента;

- отсутствие крупных частиц.

Соединение компонентов

Составляющие, входящие в состав раствора, подбираются с соблюдением стандартов. Так как раствор содержит компоненты с разными техническими характеристиками, каждый элемент поддается испытанию на надежность. Строительные нормативы регулируют использование, расщепление песка на размеры. Для начала песок просеивают сквозь сетку с отсеками размером в 2,5 мм, получая первую фракцию песка. Затем берут сетку с размером ячеек в 1,2 мм, после ячейки уменьшают, соответствуют размеру в 0,135 мм. Все, что пройдет через сетку в последний раз. и будет использовано в качестве заполнителя.

При производстве мелкозернистых бетонов, первая группа песка составляет от 20 до 50% общей массы, оставшееся количество составляет вторая, мелкая фракция. Важно знать, что цемент в растворе играет не только соединяющую, но и несущую роль, чтобы крепко «связать» частицы песка, количество цемента берут больше нормы. Марку цемента лучше использовать м400 или м500. Дополнительное применение добавок, существенно увеличит стоимость, но увеличит прочность и качество.

К особенностям мелкозернистой смеси можно отнести:

- простую технологию изготовления, очень легко готовить раствор своими руками;

- удобство транспортировки, не расслаивается;

- специфическая структура компонентов позволяет получить высокой плотности однородную структуру;

- четкое соблюдение технологий гарантирует получение продукта, который подходит для строительства любых форм, любой прочности.

Область применения

Чаще всего мелкозернистые растворы используются при производстве армированных конструкций. Частота расположения арматуры не дает возможности проникновению классическому раствору, а мелкозернистые бетоны с легкостью проникнут в недоступное место.

Мелкофракционный раствор, благодаря своей главной характеристике – подвижности, с легкостью используется в ремонте трещин, заполнении соединительных швов. Перед гидроизоляционными работами стяжку подготавливают мелкозернистыми элементами.

В дорожном строительстве не обойтись без раствора, мелкозернистым бетоном выстилают дорожное полотно. Идеально подходит для производства тротуарной плитки, бордюров. В районах, где отсутствуют залежи природного камня, доставка из других районов может быть экономически не выгодной. Идеальным заменителем в любой строительной, ремонтной работе выступает мелкозернистый бетон.

Вернуться к оглавлениюПроцесс приготовления

Соблюдение определенных требований обеспечит необходимое качество цементной смеси:

Соблюдение определенных требований обеспечит необходимое качество цементной смеси:

- внимательно проверяйте дату производства, срок службы цемента, не должно быть просроченного периода;

- контролируйте раствор на наличие затвердевших кусочков, их не должно быть;

- компоненты-заполнители очищены от глины, грязи и других примесей.

Распределение этапов подготовки бетона выглядит следующим образом.

Вернуться к оглавлениюРаспределение песка на фракции

Первоначально подготавливается сухой компонент. Подготовленный чистый, просеянный в три стадии песок, смешивается между собой в процентном соотношении:

- крупная часть в количестве 50 -60% от всего объема;

- остальной объем занимают средняя и мелкая часть в равных долях.

Соединение с вяжущим веществом

Недавно появившийся метод пневмонабрызг — под давлением с использованием пневматического оборудования.

Недавно появившийся метод пневмонабрызг — под давлением с использованием пневматического оборудования.Следующим этапом идет смешение наполнителя и вяжущего вещества. В данном промежутке процесса учитываются требования к использованию, назначению, эксплуатации. Исходя из этого, составляющие в бетоне могут изменяться. Соотношение компонентов прочной структуры соответствуют пропорции 1:1,5 (цемент/песок), для более слабой 1:1,35. Всегда стоит помнить, что при соотношении цемента больше чем 1 к 3, в растворе не будет доставать цементного клея для окутывания частиц песка и заполнения пустоты. Прочность материала нарушается.

Вернуться к оглавлениюОтмеривание воды

На долю воды и добавок в растворе влияют индивидуальные обстоятельства, учитывается каждый определенный случай. При использовании пластификаторов, последний добавляется в уже отмерянную воду. Единственное, самое главное, учитывается всегда обеспечение плотности, текучести, прочности бетона при затвердевании.

Вернуться к оглавлениюСоединение компонентов

Заключительный этап — соединение компонентов в бетономешалке, где происходит окончательное приготовление раствора, утрамбовка смеси. В процессе приготовления смеси важно всегда выдерживать правильные пропорции, результатом является лучшая плотность, прочность. При повышенном содержании цемента, стоит добавлять и больше воды, но это снизит прочность и увеличит пористость. Пониженное содержание цемента затрудняет укладку раствора, что тоже приводит к нарушению прочности конструкций.

Вернуться к оглавлениюПневмонабрызг

Увеличивающаяся популярность продуктов, выполненных по технологии пневмонабрызга, объясняется высокой эксплуатационной оценкой. Технические параметры мелкозернистого бетона отлично подходят для применения при специфической укладке.

Пневмонабрызг — процедура, при которой одновременно наносится раствор песка, цемента и стекловолокна.

Процедуру проводят при помощи специального строительного пистолета. В аппарат подаются сразу все компоненты, внутри перемешиваются и передаются в трубу, где добавляется сжатый воздух. На выходе получается волокно с раствором, которым заполняется подготовленная форма, материал укатывается валиком.

Отличительная особенность процедуры состоит в постоянном воздействии на составляющие смеси сжатого воздуха, даже при транспортировке. По результатам исследования, новая технология улучшает качество мелкозернистого бетона путем вытеснения воды. Полученные на выходе свойства материала отличаются (в лучшую сторону) от первоначального песчано-цементного материала.

Вернуться к оглавлениюЗаключение

Мелкозернистые фракции в структуре бетона наделяют материал особенными свойствами, которые выделяют раствор из ряда классических бетонов. Именно благодаря отличительным параметрам его использование в некоторых случаях предпочтительней.

Важно помнить, что в процессе приготовления стоит уделить внимание правильности пропорций и качеству составляющих.

—

СОСТАВ ПЕСЧАНОГО БЕТОНА

технология ТИСЭ

До недавнего времени, в начале внедрения технологии ТИСЭ, к рекомендуемому составу смеси отношение было достаточно жестким. Предлагалось соотношение песка и цемента 1:3 и без каких-либо вольностей. Ведь испытания были проведены именно на это соотношение песка и цемента. Не хотелось рисковать, ведь технология новая и если у кого-нибудь что-то развалится, то это не только возможная трагедия для жильцов построенного дома, но и большой тормоз развитию самой технологии ТИСЭ.

Но прошло достаточно много времени и можно немного пересмотреть эти жесткие позиции. Ведь индивидуальное строительство — это дома не более чем в два — три этажа. Реальные нагрузки на стеновые блоки — мизерные по сравнению с их возможностями.

Пример

Дом в два этажа с бетонными перекрытиями Стены возведены с опалубкой ТИСЭ -2. Катя приходит нагрузка на один нижний стеновой блок?

Данные веса возьмем из расчета столбчато — ленточного фундамента (смотри Главу 5, Раздел 5.2). За вычетом веса фундамента вес дома размерами 6×8м — 143 тонны.

Периметр внешних и внутренних стен — 34 м. Вдоль периметра можно поместить около 70 стеновых блоков. Таким образом, на один нижний стеновой блок приходится около 2 тонн нагрузки. Не сложно подсчитать, что

Запас по прочности — 50 кратныйIII

Разумеется, этот огромный запас требовался на случай возможных отклонений от норм. Это могло произойти при использовании старого цемента или же если блоки формовались без должного внимания. Запас по прочности требуется и на тот случай, если не будут соблюдаться влажностный режим созревания бетона или если не так точно будут определены реальные нагрузки. Следует учитывать и возможность увеличения этажности уже построенного дома.

В любом случае запас прочности должен был сохраниться достаточно большой. Ошибки у индивидуальных застройщиков могли быть даже на стадии разработки самого проекта, ведь в большинстве своем они не профессионалы в этой области.

Но с другой стороны, сама технология формования блока включает косвенный контроль качества проведения технологического процесса. Если при составлении смеси было использовано мало цемента или была не правильно выполнена дозировка воды, или плохо перемешали и уплотнили смесь; во всех этих случаях блок при распалубке либо развалится,

Либо» поплывет». Если же цемент старый, то комки его усложнят приготовление смеси и формование блока.

Пересмотр жестких позиций относительно дозировки смеси требовался и по той простой причине, что индивидуальное строительство — это не только дома в 2 — 3 этажа, но и одноэтажные постройки (хозблоки, бани, гаражи, курятники, ограды…). Требования к стеновым блокам могут изменяться в достаточно широких пределах как по отношению к их прочности, так и по отношению к их морозостойкости и теплоизоляции.

Определение соотношения песка и цемента

На основании всего этого было решено не только несколько смягчить требования к дозированию смеси, но и привести варианты смеси на других традиционно используемых наполнителях.

Для того, чтобы легче было подобрать вариант смеси в зависимости от действующих нагрузок и применяемого модуля ТИСЭ приведены таблицы 6.3» 6.4 и 6.5. Пользуясь этими таблицами, несложно также оценить количество материала требуемого для возведения стен дома.

— Марка раствора, требуемого для формования стеновых блоков, зависит от предельных нагрузок, которые должны выдержать эти блоки (табл. 6.3).

— Обращаем внимание на то, что для обеспечения высокой степени надежности стеновой кладки запас по прочности принимается не менее К = 10…20. Например, если по расчетам на один стеновой блок давит сверху нагрузка в 2 тонны, то предельная прочность стенового блока должна быть не менее 20…40 тонн. Коэффициент запаса назначается застройщиком.

Табл. 6.3. Предельные нагрузки на стеновые блоки, отформованные с модулями ТИСЭ, в зависимости от марки раствора (т)

Опалубка | Марка раствора | |||||

100 | 75 | 50, | 25 | 15 | 10 | |

ТИСЭ- 2 ТИСЭ — 3 | 100 т 150 т | 75 т • 110т | 50^ 75 т | 25 т 37 т | 15т 23 т | Ют 15т |

Исходя из тех условий, в которых пребывает отформованный стеновой блок.

— Если на стеновой блок кроме вертикальной нагрузки приходит и боковая нагрузка, то запас по прочности должен быть значительно больше — К=30…40.

— Если стеновой блок находится во влажной среде и подвержен действию замерзания — оттаивания, то запас по прочности необходимо удвоить.

— Данные, приведенные в таблице 6.3, даны для блоков, набравших свою прочность в течение 28 суток, пребывая во влажной среде.

— Если в первую неделю созревания бетона не будет обеспечена достаточная влажность, то предельная прочность блоков уменьшится вдвое.

— Марка раствора, т. е. та удельная прочность, которую он имеет, определяется соотношением песка и цемента (см. табл. 6.4). Таблица дана для песка с удельным весом 1,5 т/м3

Таблица 6.4 Весовое отношение количества цемента и песка в

Зависимости от марки цемента и марка растворв

|

Таблица 6.5. Расход материалов на 10 литров раствора

|

И для цемента с удельным весом 1,15 т/ м3.

— Пользуясь таблицей 6.5, несложно рассчитать количество песка и цемента, необходимое для формования стенового блока заданной прочности из цемента имеющейся марки.

— Пользуясь этими данными, можно сэкономит расход цемента, снизить себестоимость стены. Если вместо соотношения цемента и песка 1 : 3 можно применить состав 1 :6, то это — двойная экономия цемента, правда прочность снизится почти’в два раза. Соотношение 1:6 — предельно возможное, и её не рекомендуется применять.

— Смесь цемента и песка 1:3 — излишне прочная. Область её применения — наиболее загруженные места.

Смеси цемента и песка 1:4 и 1:5 — близкие и наиболее распространенные при возведении стен по ТИСЭ. Где и какое соотношение можно применить, чтобы сэкономить?

Разница в расходе цемента в этих смесях — 15%. От общей стоимости материалов (цемент, песок, арматура) эта экономия составит примерно 10%. Если учесть, что стоимость работ по возведению стен равна примерно стоимости материалов, то возведенная стена окажется дешевле всего на 5%. Если еще предполагается утепление стены и её отделка, то экономия составит не более 2 … 3%. В то же время разница в прочности этих стен — 20 — 25%!

Поэтому, решив сэкономить, задумайтесь: стоит ли экономить 2…5% от стоимости, чтобы на 20 — 20% снизить прочность?

Методика такого экономического расчета показывает, что чем проще возводимая стена (сарай, гараж, хозпостройка), тем больше будет эффект экономии с применением бедных смесей. И чем дороже стена (жилой дом с утеплением и отделкой), тем в меньшей степени будет сказываться экономия цемента.

Технология ТИСЭ предлагает применять смеси для возведения стен с соотношением цемента и песка (весовое/объемное) по следующей рекомендации:

1:3/1:2,5 — стены подвала и нижний этаж трехэтажного дома, дома в районах с повышенной сейсмичностью;

1:4/1:3 — наиболее распространенное при возведении одно

— двухэтажных жилых домов с любыми перекрытиями;

1:5/1:4 — для одноэтажных хозпостроек, гаражей, фермерских построек, при возведении ограждений.

Пример

Стеновые блоки двухэтажного дома с бетонными перекрытиями и подвалом. Цемент марки 400. Стены подвала гидро — изолированы.

По результатам ориентировочного весового расчета получили вертикальную нагрузку на один стеновой блок:

— на нижний стеновой блок подвала нагрузка в 2,5 т;

— на нижний стеновой блок первого этажа нагрузка в 2 т;

— на нижний стеновой блок второго этажа приходит нагрузка в 1,5 т.

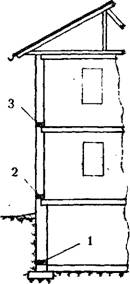

Стеновые блоки, испытывающие максимальные нагрузки для стен каждого этажа, показаны нарис. 6.15.

На стены подвала действует боковое давление. Так как стены подвала сухие, то их не рассчитывают на «замораживание и оттаивание и поэтому коэффициент запаса прочности для стеновых блоков подвала — принимаем К=40. Тогда предельная прочность блоков составит 2,5т’40=100 т. По таблице 6.3 находим, что этой нагрузке соответствует стеновой блок, отформованный с модулем ТИСЭ — 3, при марке раствора 75. По таблице 6.4 находим, что

Рис. 6.15. Расположение ПРИ маРке Раствора 75 и марке рассчитываемых стеновых Цемента 400 соотношение цемен — блоков: та и песка — 1:4. Далее, по табли-

|

1 — стеновой блок подвала; це 6.3. определяем, что на 10 ли — 2 — стеновой блок первого эта — тров раствора потребуется 3,3 кг жа; 3 — стеновой блок второго цемента, этажа

Зная, что на стеновой блок ТИСЭ — 3 нужно 15 л раствора, несложно определить, что на один стеновой блок пойдет 5 кг (4,4 л) цемента и 13,5 л песка (объемное дозирование 1:3,1). .

На нижний блок первого этажа приходит нагрузка в 2 т. Учитывая то, что стеновые блоки нижнего этажа должны быть рассчитаны на случай несанкционированного разрушения, принимаем запас по прочности К=30. Тогда предельная прочность стенового блока составит 2 т-30=60 т. По таблице 6.3. определяем, что при формовании с опалубкой ТИСЭ — 2 следует применить раствор марки 75 (блок выдерживает 75 тонн). При марке цемента 400 по таблице 6.4. находим соотношение цемента и песка 1:4. По таблице 6.5 определяем, что на один стеновой блок потребуется 9 литров песка и почти 2,9 литра цемента (объемное дозирование — 1:3,1).

На нижний блок второго этажа приходится нагрузка в 1,5 т. Из — за наличия бетонных перекрытий принимаем максимальный запас по прочности. К=20. Тогда предельная прочность стенового блока — около 30 тонн. При возведении стен с опалубкой ТИСЭ — 2 применяем раствор марки 50 (блок выдерживает 50 тонн). Этому значению марки раствора при цементе марки 400 соответствует соотношение 1:6. Для жилого дома с бетонными перекрытиями принимаем соотношение 1:5 (Объемное соотношение 1:3,9). На 9,5 литров песка требуется около 2,8 кг (2,2 л) цемента.

Определение количества воды для приготовления смеси

Задавшись соотношением песка и цемента, необходимо определиться и с количеством воды, которое необходимо для приготовления раствора требуемой подвижности. Для реализации технологии ТИСЭ требуется жесткая смесь.

При определении требуемого количества воды, необходимо учитывать естественную влажность песка. Ведь он может быть и очень сухим, и влажным от дождя.

На сколько это важно, и как это все учесть?

Пример

Песок лежал под открытым небом и был увлажнен дождем. Сколько воды требуется для приготовления раствора требуемой жесткости?

Обратимся к таблице 6.2. Допустим у нас песок средней крупности, который в пределе может принять до 7% воды. Реальный песок будет иметь несколько меньшее насыщение влагой (около 4%). Если плотность песка около 1,6 кг/л, то в 10 литрах песка (17 кг) окажется воды 17-0,04=0,7 л.

Если взять раствор с пескоцементным соотношением 4:1, то на 10 литров песка требуется 2,6 литра цемента (см. табл. 6.3). При водоцементном соотношении 0,4 для этого объема раствора требуется 2,6 • 0,4 = 1 литр воды. Так что boj, ды потребуется не более 30% от теоретически рассчитанной величины.

. Именно поэтому самый правильный критерий того, сколько требуется воды — это опыт, который приобретается сразу после формования 2-3 блоков.

Критерии, по которым следует определить потребное количество воды на практике достаточно простые:

— смесь, после сжатия её в ладонях, должна сохранить свою форму;

— после завершения уплотнение смеси, на поверхности блока должно выступить цементное молоко;

— при излишней подвижности смеси, трамбовать сложно: смесь уходит в сторону, выдавливается трамбовкой;

— смесь не должна выглядеть слишком сухой. Если смесь уже заложена в форму, но влажности в ней недостаточно, то её можно слегка доувлажнить (из лейки) непосредственно в форме.

Обраща_ем внимание и на то, что если используется песок крупный или средней крупности, то дозирование воды не потребует большой точности.

Мелкий песок — очень чувствительный к — количеству воды и провести её дозировку до получения требуемой жесткости — весьма сложно.

ЛВС180 предназначен для уплотнения проб бетонных и растворных смесей для последующей поверки в лабораториях ,рассева и калибровки сыпучих после дробилок, определение фракционного состава проб.

При работе с формами позволяет изготавливать шлакоблок (190*190*390)в формах ТИСЭ и отделочную, тротуарную плитку, композитную плиту- подложка пенопласт ПСВ+ бетонная отделка для сухого монтажа.

После заполнения бетоном всех скважин, приступают к организации горизонтальной перевязки столбов — формованию ленты фундамента (может называться ростверком или ранд — балкой) (рис. 5.20). Напомним, что особенностью столбчато-ленточного фундамента, установленного …

Сейсмопояс — железобетонный пояс, включающий от 4 до 6 прутков арматуры диаметром 10 — 15 мм и охватывающий весь периметр дома. Сейсмопоясом он назван потому, что в большей степени обеспечивает …

что это такое, состав, применение

Мелкозернистый бетон – это строительный материал, что включен в ряд тяжелых бетонов, предполагает использование в составе мелкого заполнителя с фракцией максимум 10 миллиметров. Данный тип бетонов часто применяют в строительстве тонкостенных конструкций, дорожных работах, для заделки трещин/швов при ремонте изделий и т.д.

Мелкозернистые бетоны готовятся практически так же, как и обычные, отличие заключается лишь в том, что при отсутствии крупного наполнителя в составе смеси увеличивается водопотребность раствора и вследствие этого повышается объем цемента. Для сокращения расходов используют высококачественный песок и усиленный уплотнитель.

Благодаря мелкому заполнителю удается добиться однородной структуры, с большей пористостью, более высокой прочностью. Улучшенная консистенция положительно влияет на вязкость смеси и удобоукладываемость. Мелкозернистый бетон применяется в самых разных сферах, предполагает точное соблюдение технологии приготовления, обладает специфическими преимуществами и недостатками.

Понятие о материале

Мелкозернистый бетон – это искусственный бетонный камень, который производят с использованием цемента, песка разной фракции, воды. Такой бетон еще называют песчаным. Обычно величина наполнителя, который включают в состав, не превышает 2 миллиметров. В процессе смешивания песка с цементом и водой начинается химическая реакция, создающая прочный монолит.

Главные преимущества мелкозернистого бетона:- Высокий коэффициент прочности на растяжение/изгиб.

- Возможность менять разные свойства материала – увеличивать прочность, морозостойкость, водонепроницаемость.

- Хорошая стойкость к вибрационным нагрузкам.

- Прекрасная трансформационная способность готового раствора.

- Максимально однородная структура за счет отбора наполнителя.

- Широкий выбор методов создания бетонной конструкции/изделия.

- Показатель морозостойкости в 2 раза выше в сравнении с обычным бетоном.

- Высокая водонепроницаемость при условии, что под мелкозернистый бетон состав подобран верно.

- Удобство транспортировки, отсутствие вероятности отслаивания.

- Высокая плотность камня благодаря специфической структуре компонентов.

- Продукт подходит для изделий любой прочности, разнообразных форм.

Из недостатков стоит выделить такие, как: высокий коэффициент твердости и сложности в механической обработке, увеличенный расход вяжущего, усадка при заливке/отливе изделий.

Особенности

Бетоны тяжелые и мелкозернистые готовятся на основе трех составляющих – вода, цемент и наполнители. Величина наполнителей бывает разной, для обычных бетонов используют мелкие (песок) и крупные (щебень, гравий). А вот для мелкозернистого раствора выбирают только песок фракции до 2.5 миллиметров. Также в состав могут вводиться разнообразные добавки для улучшения тех или иных свойств.

Основные особенности мелкозернистого бетона:- Однородность состава и максимальная плотность, что влияет на прочность (она на 30% минимум выше в сравнении с аналогичными марками обычного бетона).

- Раствор подвижный из-за отсутствия крупных фракций, поэтому его легко можно заливать в труднодоступные места, отливать сложные формы и т.д.

- Чтобы в массу не попал воздух, этот тип бетона не рекомендуют вибрировать. При воздействии вибропресса в раствор попадает воздух, появляются пузыри, понижающие прочность.

- Благодаря пористости бетон хорошо сохраняет тепло.

- Стоимость материала получается сравнительно невысокой.

Можно варьировать пропорции и компоненты, менять состав для получения наилучшего варианта раствора мелкозернистого бетона (это что касается домашней заливки каких-то изделий, конструкций). В строительстве же соотношение компонентов в смеси и ее состав регламентирует ГОСТ 26633-91. Допускается введение в состав пластификаторов, а также измельченного шлака, золы и других мелкодисперсных добавок для повышения прочности.

Свойства песчаного бетона во многом схожи с традиционным бетоном. Из отличий стоит выделить лишь такие: наличие мелкозернистого наполнителя, полное отсутствие крупных частиц, удвоение содержания цемента.

Бетон маркируется по стандарту, уровень прочности варьируется в пределах В3.5-В80, на характеристики влияют пропорции и качество используемых компонентов.

Соединение компонентов

Все входящие в состав мелкозернистого бетона компоненты подбирают в соответствии со стандартом. В процессе подбора фракций песок просеивают через три вида сита. Сначала просеивают через сетку с ячейками величиной 2.5 миллиметров и получают первую фракцию. Потом просеивают сквозь сито с ячейками 1.2 миллиметра, далее берут сито с еще меньшими ячейками 0.135 миллиметров.

При замешивании мелкозернистого бетона берут 20-60% от общего веса песка первой группы, а остальное заполняют второй и третьей (самой мелкой) фракцией. Цемент в смеси выступает как в роли вяжущего, так и в роли несущего компонента для крепкого связывания фракций песка. В связи с этим цемента нужно больше нормы и лучше выбирать марки М400/М500. Дополнительно применяют добавки для увеличения качества и прочности.

Область применения

В большинстве случаев мелкозернистый бетон применяют для создания армированных конструкций и изделий. Из-за частоты прутьев расположенной арматуры классический раствор проникнуть во все места не может, а мелкозернистый заливается во все труднодоступные зоны.

Основное преимущество мелкозернистого бетона – его подвижность, поэтому смесь часто используют в ремонте швов, трещин, при заделке разных деформаций. До гидроизоляционных работ нередко стяжку готовят заливкой именно мелкозернистого раствора. Не обходятся без мелкозернистого раствора и в строительстве дорог, он актуален для производства бордюров/плитки тротуарной.

- Создание бетонных изделий методом отлива (арки, бордюры, брусчатка и т.д.).

- Производство тонкостенных конструкций с густым или сложным армированием.

- Приготовление растворов для заделки разного типа щелей и швов в монолитном бетоне.

- Возведение сооружений и зданий на песчаных карьерах, щебневых.

- Прокладка дорожных покрытий – тут актуальны высокие показатели морозостойкости, прочности, водонепроницаемости мелкозернистых бетонов.

- Самые разные армоцементные конструкции.

- Производство бетонных труб малого/большого диаметра, в том числе труб для отвода агрессивных вод.

- Создание элементов для монтажа гидротехнических сооружений.

- Заливка плит перекрытия для монтажа навесов в сельскохозяйственных сооружениях (где важно покрыть большие пролеты).

- Арочные конструкции для перекрытия внушительных пространств (в оборудовании выставочных павильонов, к примеру).

Бункерные сооружения, отлив больших емкостей для хранения жидких/сыпучих материалов, веществ.

Процесс приготовления

Независимо от того, нужен ли мелкозернистый раствор в пределах Москвы или в регионе, заказать такую смесь можно на любом заводе. Также можно приготовить своими руками – в процессе есть определенные нюансы, но сложностей возникнуть не должно.

На что обратить особое внимание:- Цемент должен быть максимально свежим, чтобы сохранить все характеристики.

- В растворе не должно быть затвердевших кусков.

- Все наполнители тщательно очищаются от грязи, глины, примесей.

Распределение песка на фракции

Сначала готовят все сухие компоненты, особое внимание уделяя песку. Песок должен быть чистым, просеянным через три сита и смешанным таким образом: более крупный в объеме 50-60% общего объема, остальная часть отводится средней и мелкой фракции в одинаковых объемах.

Какие сита используются:- Крупная фракция – 5-1.25 миллиметров.

- Средняя фракция – 1.25-0.3 миллиметров.

- Мелкая фракция – 0.3-0.15 миллиметров.

Соединение с вяжущим веществом

Далее смешивают песок и цемент. Обычно берут портландцемент марок М400/М500, подходят коррозионностойкие сульфатостойкие и пуццолановые цементы. Пропорции компонентов могут быть разными в зависимости от назначения бетона, условий эксплуатации, других требований и предполагаемых характеристик. Для получения прочного бетона цемент и песок берут в пропорции 1:1.5, более слабый получается в пропорции 1:1.35.

Стандартный рецепт (1:3) не подходит, так как песок мелкий и цемента просто будет не хватать для обволакивания каждой частицы. Таким образом, смесь получится недостаточно прочной и не соответствующей требованиям.

Отмеривание воды

Объемы воды и добавок могут также разниться. Если в состав вводятся пластификаторы, то их добавляют в отмерянную воду. Воды в составе должно быть достаточно для обеспечения текучести, плотности, прочности раствора при затвердевании в монолит. Определяющий параметр в данном случае – реологические свойства рабочего раствора.

Соединение компонентов

Все компоненты тщательно перемешиваются в емкости бетономешалки. Тут осуществляются приготовление и утрамбовка раствора. Очень важно уделять внимание характеристикам смеси, следовать пропорциям и в случае увеличения объема цемента добавлять больше воды.

Но сильно отступать от технологии не стоит, так как такие эксперименты могут стать причиной повышения плотности и понижения прочности. Если же цемента в растворе будет мало, это скажется на комфорте кладки и может нарушить целостность конструкции.

Пневмонабрызг

Данная технология с каждым днем становится все более популярной ввиду эффективности, качества результата, скорости и простоты. Мелкозернистый бетон по параметрам прекрасно подходит для указанного специфического способа укладки.

Пневмонабрызг предполагает нанесение раствора с использованием специального пистолета и раствора (цемента, песка, стекловолокна). В емкость аппарата подаются все компоненты одновременно, внутри уже смешиваются и отправляются в трубу, где под воздействием сжатого воздуха выходит смесь волокна с раствором. Таким веществом заполняют приготовленную заранее форму, потом материал укатывают валиком.

Особенностью процедуры является то, что на смесь постоянно воздействует сжатый воздух, даже в процессе транспортировки. Такая технология позволяет улучшить качество бетона за счет вытеснения воды и полученный в итоге монолит отличается от песчано-цементного своими свойствами в лучшую сторону.

Заключение

Мелкозернистый бетон – материал, который актуален для использования в самых разных сферах ввиду определенных специфических свойств. При условии соблюдения технологии его приготовления и введения в состав правильно обработанных и подобранных компонентов технические характеристики бетон демонстрирует очень высокие.

Основные требования для получения качественного раствора – тщательная очистка песка и просеивание его через 3 сита с разной величиной ячеек, оптимальное соотношение разных фракций песка, верная пропорция песка и цемента, а также соответствующий объем воды. Пластификаторы вводятся опционально, с четким соблюдением инструкции.