Плазменная сварка это: Информация о методе плазменная сварка

Информация о методе плазменная сварка

Плазменная сварка представляет собой способ сваривания металлов с использованием плазменного потока. Главной особенностью плазменной сваркой является возможность достижения более высоких температур, чем при стандартной дуговой сварке. Это обеспечивает лучшие условия проплавления металла во время работы.

Плазменная сварка является одним из самых современных и инновационных методов сваривания материалов. Широкие возможности применения обеспечиваются благодаря ряду преимуществ:

- возможность ведения процесса с использованием высоких температур,

- снижение чувствительности процесса к длине дуги,

- горение дуги даже на малых токах,

- повышенная скорость ведения процесса,

- увеличенный коэффициент полезного действия,

- возможность работы с материалами толщиной до 1см,

- точный контроль глубины провара,

- практические полное отсутствие шлаков и отходов в ходе работы,

- простота в установке и использовании оборудования.

Главным недостатком плазменной сварки является высокая стоимость оборудования и работы. Несмотря на простоту установки и использования плазмотрона оборудование требует тщательного ухода, регулярной чистки. Горелка и электрод плазмотрона должны меняться своевременно, чтобы избежать проблем в работе оборудования. Также необходимо тщательно следить за температурой процесса и оборудования, чтобы избежать перегрева. Специалисты, работающие с плазмотроном, должны пройти специальное обучение. Оператор плазмотрона должен иметь определенные знания и навыки.

Все недостатки легко нивелируются достоинствами плазменной сварки. Высокая эффективность и повышенная производительность перевешивают понесенные затраты на оборудование и обучение персонала. В результате же компания получает первоклассных специалистов, обученных работать на самом современном оборудовании для ведения плазменной сварки.

Область применения плазменной сварки

Плазменная сварка подходит для работы практически с любыми видами металлов и сплавов, в том числе для:

- титана и его сплавов,

- алюминия и его сплавов,

- магния и его сплавов,

- меди и ее сплавов,

- вольфрама,

- высоколегированных, низколегированных или нелегированных сталей,

- чугуна,

- сплавов никеля,

- различных неэлектропроводных металлов,

- других разнородных металлов.

В первую очередь плазменная сварка применяться на промышленных предприятиях. Это объясняется высокой стоимостью плазмотрона и необходимостью специального обучения персонала. Для индивидуального или бытового применения плазменная сварка может оказаться слишком затратным методом работы.

В промышленности плазменная сварка может применяться практически во всех отраслях. Особое применение плазменная сварка находит в отраслях, предъявляющих высокие требования к качеству сварного соединения и точности работы, например, в приборостроении, авиакосмической отрасли, медицинской отрасли и многих других.

Техника проведения и оборудование для плазменной сварки

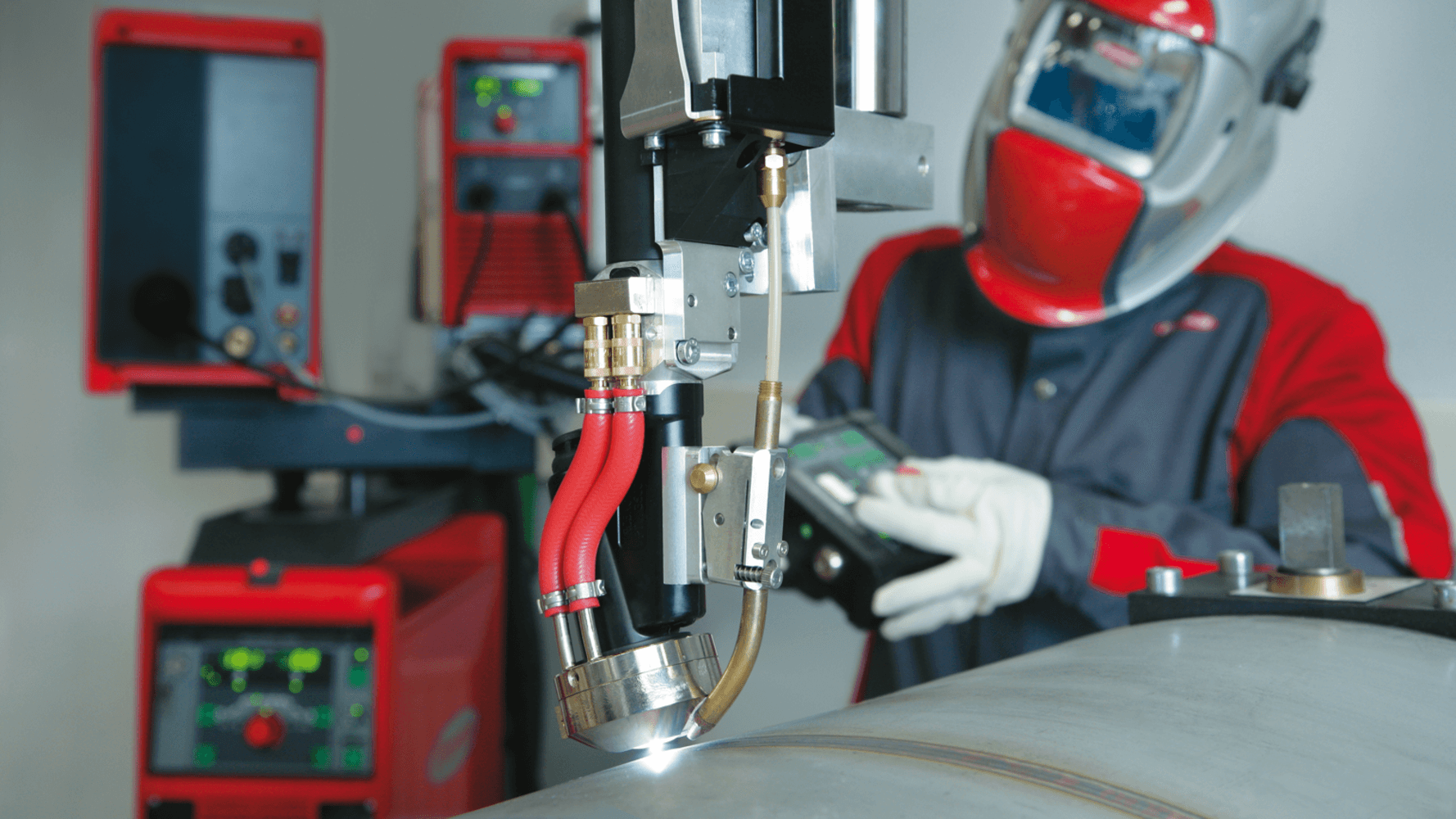

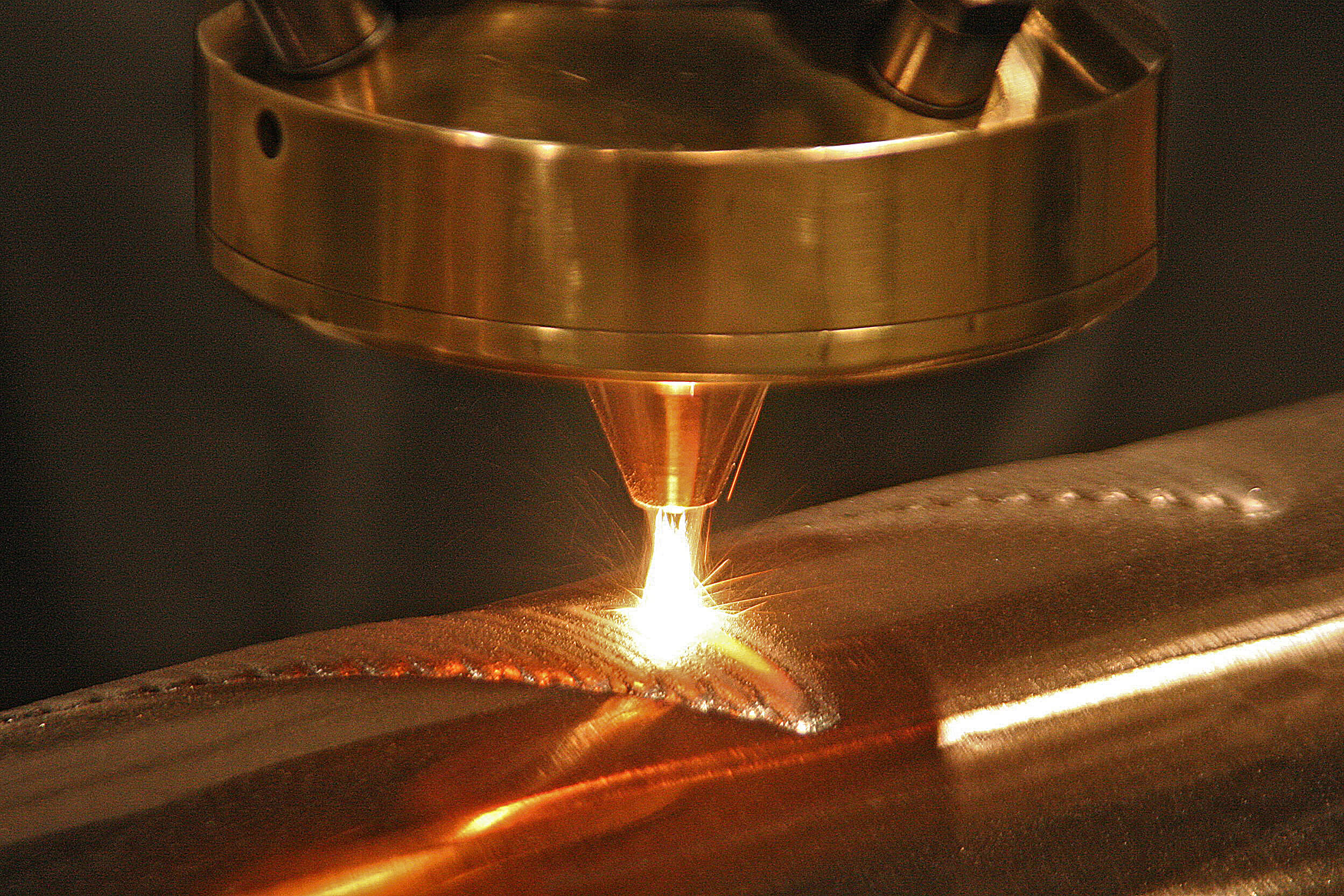

Стандартно оборудование для плазменной сварки состоит из плазменной горелки, вольфрамового электрода, системы охлаждения, системы подачи газа и сопла плазмы. Для образования плазмы используется специальный газ – аргон, смесь аргона с водородом, кислород или азот. Сама плазма способна разогреваться до 30 000oC. Система охлаждения нужна для контроля этой температуры и удержания ее не выше 8 000oC.

Система охлаждения нужна для контроля этой температуры и удержания ее не выше 8 000oC.

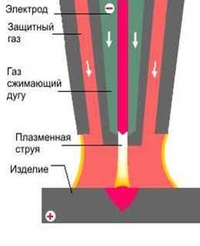

При подаче тока на конце электрода образуется электрическая дуга. Аргон, попадая в зону дуги, образует плазму, нагревается и ионизируется. Тепловое расширение увеличивает объем газа в 50-100 раз. Аргон начинает истекать из сопла плазмотрона. Основным источником энергии для сварки является тепловая энергия газа и энергия ионизированных частиц газа.

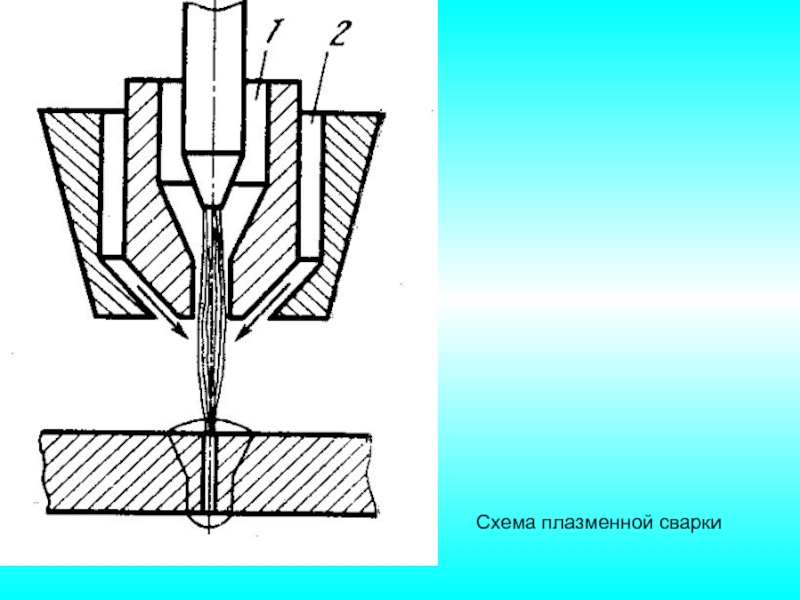

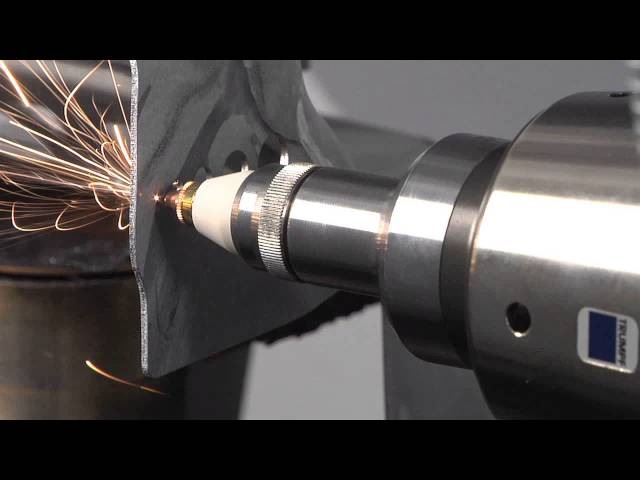

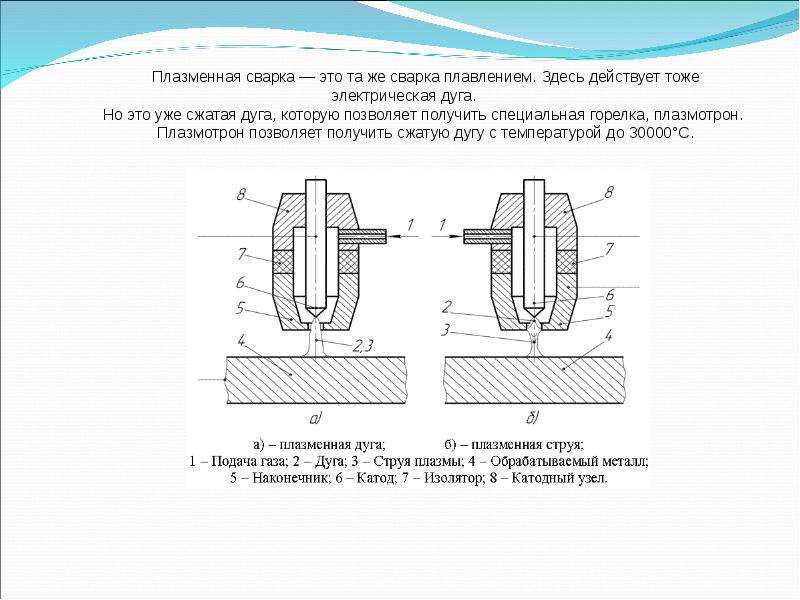

Сварка может проводиться плазменной дугой при сварке прямого действия или плазменной струей при сварке косвенного действия. При прямой сварке плазменная дуга горит между электродом и свариваемым изделием. При косвенной сварке плазменная струя горит между соплом плазмотрона и электродом.

По величине тока различают микроплазменную сварку (при токах 0,1-0,25А), сварку на средних токах (до 150А) или сварку на больших токах (свыше 150А). Сварка на больших токах обеспечивает полных прожог металла. Микроплазменная сварка используется для работы без прожогов.

Микроплазменная сварка используется для работы без прожогов.

Плазменная сварка — Общество — Neftegaz.RU

Среди распространенных электродуговых способов обработки металлов широкое применение находят технологии, основанные на использовании сжатой дуги, получившие название «плазменно-дуговая обработка». Наиболее эффективна плазменная струя для резки, сварки, наплавки и напыления. Высокая производительность и качество операций делают плазменные аппараты все более популярными.

Сварка сжатой дугой как одно из применений плазменно-дуговой обработки имеет много общего с аргонодуговой сваркой вольфрамовым электродом, но является более совершенным способом получения сварных соединений. Непосредственное влияние на все технологические параметры здесь оказывает плазмообразующая среда, из которой и получена плазменная струя. Плазменные аппараты в качестве плазмообразующих сред применяют различные газы (аргон, гелий, азот, воздух, водород и их смеси). Далее мы чуть подробнее остановимся на достоинствах и недостатках каждого из них.

Сжатая дуга

Плазменная сварка — это сварка плавлением, при которой нагрев проводится направленным потоком дуговой плазмы (плазменной струей). Процесс осуществляется по схеме прямого действия. Плазменный способ является продолжением развития сварки в среде аргона вольфрамовым электродом и отличается следующими процессами: принудительное вдувание в дугу плазмообразующего газа и сжатие дуги за счет размещения ее в специальном плазмотроне.

Плазменная дуга отличается от обычной электродуги высокой концентрацией энергии и широкими возможностями ее регулирования. Отсюда вытекают преимущества плазменной дуговой сварки, которые следует выделить особо.

Возможна плазменная сварка проникающей дугой, которая обеспечивает полное проплавление металлов толщиной от 8 до 12 мм без предварительной разделки кромок.

Плазменная дуга цилиндрической формы — отсюда меньшая критичность к изменению длины дуги, высокая стабильность проплавления и геометрии сварного шва.

Вольфрамовый электрод защищен соплом — значит, нет включений вольфрама в шве.

Высокое качество сварочных швов, не требующих дополнительной обработки.

Высокая скорость сварки — от 10 до 50 м/ч.

Отличное качество сварки при автоматизации процесса.

Качество сварочных соединений сравнимо с качеством швов, получаемых при электронно-лучевой сварке. Но та сложнее в обеспечении, т.к. обладает вредным рентгеновским излучением. Неслучайно более «прирученная» плазменная сварка, показывая почти те же результаты, нашла применение в авиастроении и ракетной технике. А там, как известно, к технологиям — особые требования. Впрочем, плазменные методы обработки охотно взяли на вооружение и автомобилестроение, электронное, электротехническое, химическое машиностроение, пищевая промышленность и др.

Тем более что им есть из чего выбирать. Оборудование всемирно известных торговых марок SBI, ElmaTech, Telwin, EWM позволяет добиваться самого высокого качества при максимальной производительности. Так, небольшие инверторные аппараты Telwin и мощные промышленные установки EWM представляют собой полную гамму оборудования для плазменной резки и микроплазменной сварки. Аппараты плазменной резки ElmaTech можно использовать как в режиме ручной резки, так и в качестве источника для портальной установки с ЧПУ.

Но мы отдельно остановимся на точечной сварке. Ведь именно в этой сфере плазма стала наиболее востребованной в промышленности, найдя применение даже на автоматизированных комплексах, что может свидетельствовать только о высокой степени доверия к самой технологии.

Сварить — и точка!

Плазменная точечная сварка, в отличие от контактной, является односторонней. Благодаря этому возможна приварка листов к объемным конструкциям, а также сварка в труднодоступных местах, что касается и угловых соединений снаружи, и тавровых соединений внутри металлоконструкций.

Кроме того, плазменная сварка проводится бесконтактно. Значит, отсутствуют деформации, обеспечивается отличное качество видовой (лицевой) стороны. Достигается высокая стабильность и воспроизводимость (повторяемость) точек. Есть возможность вести сварку в импульсном режиме, причем параметры импульсов регулируются. Возможности такой регуляции проиллюстрируем на примере установки точечной плазменной сварки PSW 500 производства SBI. Этот аппарат является многофункциональным, мощным источником тока, специально разработанным для плазменной точечной сварки.

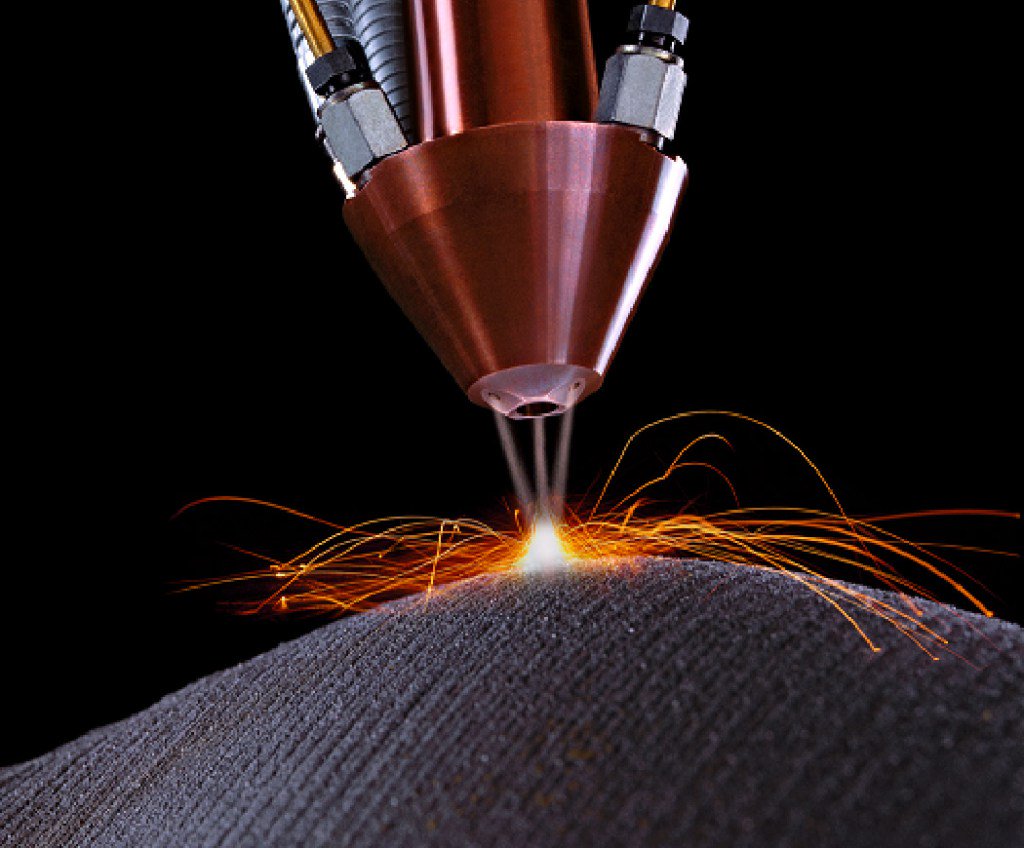

PSW 500 состоит из инвертора, панели управления с микроконтролером и ячейкой памяти, блока электронного регулирования и контроля плазмообразующего газа, высоковольтного устройства поджига электрической дуги, установки для охлаждения плазменых горелок. При действии плазменной струи в течение установленного короткого периода (импульсом) происходит расплавление металлов до определенной глубины, а значит, их сварка. Особая фокусировка плазменной струи концентрирует тепловую энергию в точку так, что при коротком времени действия вызывает незначительное прогревание поверхности вокруг точки и соответственно малое коробление свариваемых изделий.

Особая фокусировка плазменной струи концентрирует тепловую энергию в точку так, что при коротком времени действия вызывает незначительное прогревание поверхности вокруг точки и соответственно малое коробление свариваемых изделий.

Для сварки применяются различные типы плазменных горелок (плазмотронов). Выбор зависит от вида и способа сварки (ручной или автоматический), а также от толщины свариваемых изделий. Металлический наконечник плазмотрона — съемный, что позволяет производить одной горелкой точечную сварку изделий различной конфигурации и толщины.

Процессы сварки могут быть смоделированы и запрограммированы при помощи стандартного пакета программ PCS. Пакет программ можно установить на любой ПК и подключить при помощи кабеля к аппарату, что позволяет:

выбирать способ сварки;

устанавливать тип плазматрона;

создавать и загружать сварочные программы;

автоматизировать и документировать сварочные процессы;

получать наглядную информацию в графическом виде

и многое другое.

Электронное регулирование подачи плазмообразующего газа, управление продувкой защитных газов, автоматический контроль за установкой охлаждения, сигнализация с индикацией на дисплее появившихся неисправностей существенно облегчает автоматизацию сварочного процесса. При настройке сварочных параметров имеется возможность точечной сварки в режиме многочисленных различных по величине и частоте коротких импульсов. Это позволяет ограничить нагрузку на плазменную горелку и улучшить оптику точечного соединения.

Для коммуникации с роботом или установкой автоматической сварки предусмотрен разъем, где имеется интерфейс с цифровыми и аналоговыми входами и выходами. Ниже приведены некоторые общие характеристики аппарата.

Подключение — 5×32А CEE разъем, 6 мм кабель; напряжение питания — 3×400 В, 50/60 Гц. Максимальное потребление тока при 100% ПВ — 14 А. Габариты (ширина/длина/высота) — 360/1050/750 мм, масса — 70 кг. В качестве плазмообразующего газа применяется аргон — чистый либо с примесями водорода или гелия. В качестве защитных газов используются аргон или азот.

В качестве защитных газов используются аргон или азот.

Плазмообразующая среда

В этом качестве, как уже говорилось выше, применяют различные газы (аргон, гелий, азот, водород и их смеси между собой или с воздухом). Механизм образования плазмы этих газов различен. Вот тут и выявляются «теневые» стороны технологии, о которых мы обещали поговорить отдельно.

Низкие энергетические характеристики аргоновой плазмы несколько ограничивают ее возможности. Гелий обладает более высокими энергетическими показателями, но из-за высокой стоимости и дефицитности не может иметь широкого применения. Азот по сравнению с аргоном имеет лучшие энергетические и экономические плазменные показатели, но при нагреве до высоких температур оказывает вредное влияние на окружающую среду.

Воздушная плазма является самой экономичной, высоко энергетической и доступной. Однако образующиеся нитриды и озон значительно ухудшают санитарно-гигиенические условия труда. Водород имеет отличные теплофизические свойства. Он позволяет достигнуть напряженности электрического поля в 2-3 раза выше, чем в аргоновой дуге, и повысить энергетический потенциал сжатой дуги за счет высокой теплопроводности и энтальпии. Наличие водорода в плазменной струе благоприятно сказывается на качестве сварного соединения, поскольку водород предохраняет расплавленный металл от действия окружающей среды. Но, как нетрудно догадаться, недостатками плазменной водородной среды являются взрывоопасность и пониженный ресурс работы сопла плазмотрона. Высокая теплопроводность снижает тепло- и электроизоляцию сопла от плазменной струи.

Водород имеет отличные теплофизические свойства. Он позволяет достигнуть напряженности электрического поля в 2-3 раза выше, чем в аргоновой дуге, и повысить энергетический потенциал сжатой дуги за счет высокой теплопроводности и энтальпии. Наличие водорода в плазменной струе благоприятно сказывается на качестве сварного соединения, поскольку водород предохраняет расплавленный металл от действия окружающей среды. Но, как нетрудно догадаться, недостатками плазменной водородной среды являются взрывоопасность и пониженный ресурс работы сопла плазмотрона. Высокая теплопроводность снижает тепло- и электроизоляцию сопла от плазменной струи.

Между тем, в последнее время появились аппараты, в которых плазмообразующей средой выступает водяной пар. В такой роли он просто идеален, т.к. представляет собой удачное и дешевое сочетание водорода с кислородом.

При образовании плазмы воды (ионизации) образуется два объема ионов водорода и один объем ионов кислорода. Диссоциация водяного пара на водород и кислород начинается при температуре 1500К и при температуре 2300К составляет 1,8%. Основная масса водяного пара диссоциируется при температуре 4000К. Дальнейшее повышение температуры способствует ионизации водорода с поглощением значительного количества тепла. Соответственно при рекомбинации в области анода (изделия) высвобождается большое количество энергии, способствующей интенсификации процесса плавления металла. При высоких температурах, которые дает плазменная струя, водяной пар может также диссоциировать на водород и гидроксил (ОН). Последний, являясь высокоустойчивым соединением, не растворяется в металле, способствуя тем самым улучшению поверхности расплавленного металла (поверхность характеризуется металлическим блеском).

Диссоциация водяного пара на водород и кислород начинается при температуре 1500К и при температуре 2300К составляет 1,8%. Основная масса водяного пара диссоциируется при температуре 4000К. Дальнейшее повышение температуры способствует ионизации водорода с поглощением значительного количества тепла. Соответственно при рекомбинации в области анода (изделия) высвобождается большое количество энергии, способствующей интенсификации процесса плавления металла. При высоких температурах, которые дает плазменная струя, водяной пар может также диссоциировать на водород и гидроксил (ОН). Последний, являясь высокоустойчивым соединением, не растворяется в металле, способствуя тем самым улучшению поверхности расплавленного металла (поверхность характеризуется металлическим блеском).

Большие перспективы использования водяного пара в качестве плазмообразующей среды вызывали желание разработчиков плазмотронов из разных стран искать технические решения, позволяющие создать такие приборы. Однако сложности разработки и изготовления подобных аппаратов долго не давали возможности говорить об их широком применении, тем более промышленном. Но прорыв в этом направлении совершен, причем в России.

Однако сложности разработки и изготовления подобных аппаратов долго не давали возможности говорить об их широком применении, тем более промышленном. Но прорыв в этом направлении совершен, причем в России.

Портативные универсалы

Инновационная разработка российской оборонной промышленности в использовании возможностей плазмы была удостоена золотых медалей на международных салонах изобретений в Брюсселе, Женеве и Софии. А вскоре универсальные портативные плазменные аппараты, предназначенные для резки, сварки, пайки и термической обработки металлов и других материалов, стали основной продукцией ОАО «Мультиплаз». Здесь всего за несколько лет была создана целая линейка одноименных приборов, замыкают которую аппараты «Мультиплаз-2500М», «Мультиплаз-7500» и «Мультиплаз-15000». Их универсальность и многофункциональность заключаются в следующем: резка косвенной и прямой дугой; сварка — плазменная и плазменно-дуговая; пайка твердым и мягким припоем.

Устройство состоит из блока-инвертора и плазменно-водяной горелки. Последняя выполнена в форме пистолета и включает в себя разрядную камеру, конструктивно объединенную с устройством для парообразования. Такое решение позволило создать эффективную систему охлаждения электродов горелки за счет использования тепловой энергии, выделяемой на электродах для парообразования. Получилась по сути саморегулируемая система охлаждения (чем больше мощность, выделяемая на электродах горелки, тем больше количество вырабатываемого плазмообразующего пара).

Последняя выполнена в форме пистолета и включает в себя разрядную камеру, конструктивно объединенную с устройством для парообразования. Такое решение позволило создать эффективную систему охлаждения электродов горелки за счет использования тепловой энергии, выделяемой на электродах для парообразования. Получилась по сути саморегулируемая система охлаждения (чем больше мощность, выделяемая на электродах горелки, тем больше количество вырабатываемого плазмообразующего пара).

Для применения аппаратов «Мультиплаз» не требуется компрессоров или баллонов под давлением. Все, что нужно, — это однофазная электророзетка на 220 В и немного воды или разбавленного этилового спирта, заливаемых непосредственно в горелку.

Сварка возможна для «черных» и низколегированных сталей, в т.ч. некоторых сортов нержавеющих. Свариваются и сплавы алюминия, металлы медной группы, чугуны и т.д.

Во многих случаях весьма эффективен метод пайкосварки, в частности при работе с «пищевой нержавейкой». Создание неразъемных соединений из некоторых сплавов алюминия и сортов нержавейки возможно без применения защитных газов, т.к. рабочая часть факела плазменной горелки имеет защитную рубашку из перегретых паров водно-спиртовой смеси. Использование слова «некоторые» означает лишь то, что опыты по отработке технологий с конкретными металлами и сплавами продолжаются. А практика показывает, что путем подбора соответствующих присадочных материалов и флюсов большинство задач удается успешно решить.

Создание неразъемных соединений из некоторых сплавов алюминия и сортов нержавейки возможно без применения защитных газов, т.к. рабочая часть факела плазменной горелки имеет защитную рубашку из перегретых паров водно-спиртовой смеси. Использование слова «некоторые» означает лишь то, что опыты по отработке технологий с конкретными металлами и сплавами продолжаются. А практика показывает, что путем подбора соответствующих присадочных материалов и флюсов большинство задач удается успешно решить.

Плазменная сварка своми руками | Строительный портал

Промышленность на сегодняшний день развивается быстрыми темпами. Возникают каждый год новые методики сварок, которые при современном частном строительстве начинают пользоваться популярностью. Данные способы зачастую облегчают работу, но не теряют по сравнению с раньше придуманными методами, своей безопасности и функциональности. Одним из них является плазменная сварка и плавление деталей.

Содержание:

- Сущность плазменной сварки

- Принцип работы

- Преимущества плазменной сварки

- Виды плазменной сварки

- Плазменный сварочный аппарат

- Плазменная сварка своими руками

Сущность плазменной сварки

Плазменную сварку используют для пайки «нержавейки», стальных труб и других металлов. Плазменная сварка представляет собой процесс, при котором совершается локальное расплавление металла с помощью плазменного потока. Плазмой называют ионизированный газ, содержащий заряженные частицы, которые могут проводить ток.

Газ ионизируется при нагреве высокоскоростной сжатой дугой, которая вытекает из плазмотрона. Чем выше температуру имеет газ, тем уровень ионизации будет выше. Температура дуги может достигать 5000-30000 градусов Цельсия. Технология плазменной сварки похожа на процедуру аргонной сварки. Однако обычную сварочную дугу нельзя отнести к плазменной, потому что её рабочая температура намного ниже – до 5 тысяч градусов.

Из всех разновидностей воздействия на металлы наиболее распространенной считается именно плазменная сварка, потому что начали применяться в современной тяжёлой промышленности нержавеющие стали, цветной металл, специальные сплавы и некоторые сплавы цветных металлов, а для данных материалов газовая и прочие обработки считаются малоэффективными.

Плазменной дугой называют более концентрированный источник нагрева, который без разделки кромок позволяет сваривать большие толстые металлы. Из-за собственной цилиндрической формы и возможностей значительного увеличения длины подобная дуга позволяет проводить плазменную сварку своими руками в труднодоступных местах и при изменениях расстояния от изделия до сопла горелки.

Принцип работы

Для превращения обычной дуги в плазменную, для повышения мощности и температуры обычной дуги принято использовать два процесса: сжатие и процедуру принудительного вдувания в дугу плазмообразующего газа. В процессе в качестве плазмообразующего газа принято использовать аргон, иногда с добавкой водорода или гелия. Как защитный газ также необходимо использовать аргон. Материалом электрода является вольфрам, активированный торием, иттрием и лантаном, а также медь и гафний.

Как защитный газ также необходимо использовать аргон. Материалом электрода является вольфрам, активированный торием, иттрием и лантаном, а также медь и гафний.

Сжатие дуги осуществляют за счет расположения ее в специальном плазмотроне, стенки которого в интенсивном порядке охлаждаются водой. Поперечное сжатие дуги в результате сжатия снижается и в итоге возрастает ее мощность – энергия, приходящаяся на единицу площади.

В область плазменной дуги одновременно со сжатием вдувается плазмообразующий газ, нагреваемый дугой, ионизируется и повышается из-за теплового расширения в объеме в сто раз. Кинетическая энергия ионизированных частиц, что содержаться в плазмообразующем газе, дополняет тепловую энергию, которая выделяется в дуге в результате совершающихся электрических процессов. Поэтому плазменные дуги и называют более мощными источниками энергии, чем обычные.

Кроме высокой температуры, основными чертами, которые отличают плазменную от обычной дуги, являются: меньший диаметр дуги, давление на металл дуги больше в шесть-десять раз, чем у обычной, цилиндрическая форма дуги наряду с обычной конической, возможность поддерживания дуги на малых токах – порядка 0,2–30 Ампер.

Возможны две схемы плазменной сварки: сварка плазменной дугой, в рамках которой дуга горит между изделием и электродом, и струей плазмы, когда горит дуга между соплом плазмотрона и электродом и выдувается потоками газа. Наиболее распространенной является первая схема.

Преимущества плазменной сварки

Выделяют следующие преимущества плазменной сварки и плавления металлов по сравнению с классическими способами:

- Можно использовать плазменный сварочный аппарат в работе почти со всеми металлами – чугун, сталь, алюминий с его сплавами, медь с её сплавами.

- Скорость резки металла, который имеет толщину 50 — 200 миллиметров, выше в 2-3 раза, чем при проведении газовой сварки.

- Нет необходимости в использовании ацетилена, аргона, кислорода или пропан-бутана, что существенно уменьшает цену работы плазменным аппаратом.

- Точность швов при плавлении и сварке, а также качество процедур практически исключают будущую обработку кромок.

- Металл при сварке не деформируется, даже если нужно вырезать сложную конфигурацию или форму.

Технология плазменной сварки позволяет проводить процедуру резки по неподготовленной поверхности – окрашенной или ржавой. При резке крашеной конструкции не возгорается краска в области работы дуги.

Технология плазменной сварки позволяет проводить процедуру резки по неподготовленной поверхности – окрашенной или ржавой. При резке крашеной конструкции не возгорается краска в области работы дуги. - Безопасное совершение работ, потому что при использовании плазменного резака не применяются баллоны с газом. Данный фактор отвечает за экологичность подобной работы.

Виды плазменной сварки

Плазменная сварка своими силами в настоящее время считается достаточно распространенным процессом, популярность которого является вполне очевидной. Зависимо от силы тока выделяют три разновидности плазменной сварки: микроплазменная, на средних и больших токах. Выбрав определенный вид, вы узнаете, сколько стоит плазменная сварка собственными силами.

Микроплазменная сварка

Самой распространенной считается микроплазменная сварка. Благодаря высокому уровню ионизации газа в специальном плазмотроне и использованию вольфрамовых электродов, которые имеют диаметр 1–2 миллиметра, плазменная дуга способна гореть при чрезмерно малом токе, начиная с показателя 0,1 Ампер.

Специальные малоамперные источники питания постоянного тока предназначены, чтобы получить дежурную дугу, которая непрерывно горит между медным водоохлаждаемым соплом и электродом. При подведении к изделиям плазмотрона зажигается основная дуга, питаемая от источника. Подается плазмообразующий газ через сопло плазмотрона, которое имеет диаметр около 0,5–1,5 миллиметров.

Микроплазменная сварка — весьма эффективный способ сплавления изделий, которые имеют малую толщину — до 1,5 миллиметра. Диаметр плазменной дуги достигает 2 миллиметров, что позволяет теплоту сконцентрировать на ограниченном участке изделий и нагревать области сварки без повреждения соседнего участка. Подобная дуга позволяет избежать прожогов, которые характерны для обыкновенной аргонодуговой сварки тонких металлов.

Основным газом, который используется в качестве защитного и плазмообразующего, выступает аргон. Зависимо от свариваемого металла добавляются к нему различные добавки, которые увеличивают эффективность процедуры плазменной сварки металла. При сварке стали целесообразна добавка к защитному аргону 8–10% водорода для увеличения тепловой эффективности плазменной дуги. При сварке низкоуглеродистой стали к аргону можно добавлять углекислый газ, при сварке титана – гелий.

При сварке стали целесообразна добавка к защитному аргону 8–10% водорода для увеличения тепловой эффективности плазменной дуги. При сварке низкоуглеродистой стали к аргону можно добавлять углекислый газ, при сварке титана – гелий.

Установки для процесса микроплазменной сварки позволяют совершать сварку в разных режимах: импульсной или непрерывный прямой полярности, разнополярными импульсами, непрерывный обратной полярности. Микроплазменную сварку успешно применяют при производстве тонкостенной емкости или трубы, приварке сильфонов и мембран к габаритным деталям, изготовлении ювелирных изделий и соединении фольги.

Сварка на среднем токе

Процесс сварки на средних токах 50–150 Ампер много общего имеет с процедурой аргонодуговой сварки электродом из вольфрама. Однако она считается более эффективной из-за ограниченной площади нагрева и высокой мощности дуги. Плазменная дуга по энергетическим характеристикам занимает между обыкновенной дугой и лазерным или электронным лучом промежуточное положение.

Плазменная сварка на среднем токе гарантирует более глубокое проплавление, по сравнению с традиционной дугой, при меньшей ширине швов. Кроме энергетической характеристики, это объясняется и высоким уровнем давления дуги на сварочные ванны, в результате чего уменьшается под дугой толщина прослоек жидкого металла и улучшаются условия передачи теплоты вглубь основного металла. Принцип работы плазменной сварки позволяет осуществлять работу с использованием присадочной проволоки.

Сварка на большом токе

Сварка на токе более 150 Ампер оказывает на металл еще большее воздействие, так как плазменная дуга на токе 150 Ампер является эквивалентной дуге в 300 Ампер при сварке деталей неплавящимся электродом. Подобная плазменная сварка сопровождается абсолютным проплавлением с возникновением сквозного отверстия в ванне. Совершается как бы разрезание изделий с последующей заваркой.

С обратной стороны швов металл удерживается силой поверхностного натяжения. Диапазоны режимов являются весьма ограниченными, потому что при сварке возможно образование прожогов. Плазменная сварка нуждается в высокой культуре производства, соблюдении технологий заготовки и сборки, тщательном обеспечении условий охлаждения аппаратов плазменной сварки и требований их эксплуатации. Даже совершение небольших нарушений режима охлаждения плазмотрона из-за высокой температуры и небольшого диаметра сопла провоцируют его разрушение.

Диапазоны режимов являются весьма ограниченными, потому что при сварке возможно образование прожогов. Плазменная сварка нуждается в высокой культуре производства, соблюдении технологий заготовки и сборки, тщательном обеспечении условий охлаждения аппаратов плазменной сварки и требований их эксплуатации. Даже совершение небольших нарушений режима охлаждения плазмотрона из-за высокой температуры и небольшого диаметра сопла провоцируют его разрушение.

Плазменная сварка на большом токе используется при сплавлении легированных и низкоуглеродистых сталей, алюминиевых сплавов, меди, титана и прочих материалов. Эта процедура во многих случаях позволяет существенно уменьшить расходы, которые связаны с разделкой кромок, улучшить качество швов и увеличить производительность.

Плазменный сварочный аппарат

На данный момент для потребителей доступны несколько видов сварочных аппаратов. Первый из них – электросварка с применением сварочного трансформатора. Однако полагают, что этот метод уже себя изжил. Второй вид аппарата – сварочный инвертор, достаточно простой, надежный и распространённый прибор для электродуговой сварки. Третьим является продвинутый и самый технологичный аппарат плазменной резки.

Второй вид аппарата – сварочный инвертор, достаточно простой, надежный и распространённый прибор для электродуговой сварки. Третьим является продвинутый и самый технологичный аппарат плазменной резки.

Опытные специалисты и частные мастера стараются использовать только плазменный прибор для сварки и плавления металлов. Познакомиться с этой методикой можно, просмотрев видео о плазменной сварке и резке сплавов и металлов. Используя специальный плазменный сварочный аппарат в домашних условиях, вы отметите, что остается малое количество отходов и наблюдается высокая скорость работы.

Для работы плазменного сварочного аппарата необходимы только струя сжатого воздуха и электричество, а если применяется компрессор — исключительно электричество. Подобное оборудование при функционировании требует замены сопла плазмотрона и электрода, тогда как приборы для газокислородной обработки металлов необходимо периодически перезаправлять, используя переаттестованные газовые баллоны и присадки.

Плазменную дугу принято помещать в специальное устройство для плазменной сварки – плазмотрон. Поверхность плазмотрона интенсивно и беспрерывно охлаждается потоком воды. Сечение дуги после сжатия уменьшается, а количество энергии, которое тратится на единицу площади (мощность плазменного потока), — увеличивается.

Бывает плазменная струя двух типов – косвенного или прямого действия. Активные пятна цепи в первом случае располагаются на трубе и вольфрамовом электроде, во втором случае — могут размещаться на электроде из вольфрама, на внутренней и боковой поверхностях сопла. Плазмообразующие газы защищают металлические трубы от действия воздуха.

Работать с плазмофоном лучше в большом гараже или на улице, не зависимо от того, что плазменная сварка выступает одним из самых безопасных видов сварки. Единственным минусом этого метода является вес и стоимость плазменной сварки и оборудования.

Плазменная сварка своими руками

Технология плазменной сварки от других видов сварки существенно отличается. Для этого вам понадобится присадочная проволока, плазменный сварочный аппарат для работы и электроды.

Для этого вам понадобится присадочная проволока, плазменный сварочный аппарат для работы и электроды.

Перед работой необходимо заточить электрод в форме конуса с углом порядка 28-30 градусов. Данная коническая часть электрода должна достигать 5-6 его диаметров. Острие конуса стоит притупить на 0,2-0,5 миллиметров. При установке электрода рекомендуется следить, чтобы совпадала ось его симметрии с осью симметрии плазмообразующих насадок.

Сварочный стык необходимо разделать аналогично аргонодуговой сварке. Края, кромки и торцы металла стоит зачистить с помощью стальной щетки на ширину 3 сантиметров. Если вы осуществляли резку металла плазмой, то следует зачистить поверхность реза на глубину не меньше 1 миллиметра. При наличии трещин на поверхности реза нужно зачистить его до удаления дефекта и обезжирить растворителем зачищенные участки.

В свариваемых листах металла не должны присутствовать зазоры величиной больше 1,5 миллиметров. По возможности нужно закрепить их сборочными приспособлениями и устройствами таким способом, чтобы полностью совпадали оси стыков. Покрытыми электродами проведите прихватку так, чтобы материал прихватки располагался заподлицо с главным металлом изделий. Если это нужно, зачистите участки прихватки. Качество прихваточных точек и основной сварочный шов должны быть одинаковыми.

Покрытыми электродами проведите прихватку так, чтобы материал прихватки располагался заподлицо с главным металлом изделий. Если это нужно, зачистите участки прихватки. Качество прихваточных точек и основной сварочный шов должны быть одинаковыми.

Если вас интересует, как сделать плазменную сварку, то помните, что процедуру рекомендуется выполнять на постоянном токе. За 5-20 секунд до процесса возбуждения дуги необходимо подать в области сварки защитный газ. Выключать его можно через 10-15 секунд после процедуры обрыва сварочной дуги. Держите плазмотрон на расстоянии не больше 1 сантиметра от изделия. Не обрывайте по возможности дугу на протяжении всего процесса сварки. Если это все-таки случилось, стоит зачистить шов на расстоянии 15 миллиметров до точки обрыва. Продолжение создания сварочного шва также следует начать заранее.

При сварке не допускайте перегрева металла. Если материал все же нагрелся до температуры больше 100 градусов по Цельсию, нужно сделать перерыв или металл охладить сжатым воздухом. Чтобы достичь высокого качества сварных швов при методике сквозного проплавления перемещайте горелку равномерно и стабильно, как это делается в автомате.

Чтобы достичь высокого качества сварных швов при методике сквозного проплавления перемещайте горелку равномерно и стабильно, как это делается в автомате.

Для создания швов правильной формы необходимо выполнять плазменную сварку с присадочным материалом, который имеет диаметр от 1,5 миллиметров и выше. Присадочной проволоке и горелке сообщайте определенные колебания, амплитудой 2-4 миллиметра. Контролируйте, чтобы из зоны защитного газа не выходил оплавляемый конец проволоки. Поэтому нельзя слишком резко подавать его в ванну для сварки. В конце шва рекомендуется заделать каплей расплавленного металла сварной картер, одновременно отведите или отключите дугу.

Плазменная сварка по своей сути является технологическим процессом, который основывается на выделении и применении плазмы. В ходе сварки в качестве основного источника используется газ, который с помощью воздействия высоких температур за небольшой промежуток времени способствует образованию плазмы. Цена плазменной сварки вас приятно порадует. К тому же процедура является безопасной для жизни человека, потому что не используются в процессе опасные кислородные баллоны, а сжатый воздух.

Цена плазменной сварки вас приятно порадует. К тому же процедура является безопасной для жизни человека, потому что не используются в процессе опасные кислородные баллоны, а сжатый воздух.

принцип работы и ее преимущества

Содержание

- Виды плазменной сварки

- Принцип работы плазменно-дуговой сварки

- Из чего состоит аппарат плазменной сварки?

- Преимущества плазменно-дуговой сварки

- Выводы

Плазменная сварка – это сварка вольфрамовым электродом с использованием плазменной дуги в среде защитного газа. Благодаря сильно направленной дуге плазменная сварка подходит для угловых швов и позволяет избежать разбрызгивания. Низкий расход электродов позволяет выполнять качественную сварку в течение длительного времени. Этот вид считается одним из лучших способов автоматической сварки.

Инертный газ проходит через горелку и ионизируется теплом плазменного преобразования. Ионизированный газ образует плазменную струю, выходит из отверстия сопла и действует как проводник для тока дуги. Это сужает дугу, чтобы придать ей высокую плотность энергии и выход из отверстия. Плазменная сварка используется для работы с такими материалами, как: нержавеющая и оцинкованная сталь, медь, бронза, титан и алюминий.

Ионизированный газ образует плазменную струю, выходит из отверстия сопла и действует как проводник для тока дуги. Это сужает дугу, чтобы придать ей высокую плотность энергии и выход из отверстия. Плазменная сварка используется для работы с такими материалами, как: нержавеющая и оцинкованная сталь, медь, бронза, титан и алюминий.

Виды плазменной сварки

Существует 3 вида плазменной сварки, которые определяются силой тока:

Микроплазменная – дуга работает на очень низком сварочном токе, при этом фокусируя тепло лишь в небольшой области. Подходит для соединения тонких деталей (до 1,5 мм). Для эффективности процесса используют аргон.

На среднем токе – аналогичная аргонодуговой сварке, но этот вид проводится при более высокой температуре, однако область сварки нагревается меньше. Материал может плавиться глубоко, но ширина шва будет уменьшенной. Можно использовать присадочный материал.

На большом токе – применяется для сварки деталей с толстыми стенами. Создается мощный плазменный луч, который глубоко проникает в металл и постепенно его разрезает.

Создается мощный плазменный луч, который глубоко проникает в металл и постепенно его разрезает.

Принцип работы плазменно-дуговой сварки

Плазменно-дуговая сварка – это процесс дуговой сварки, во время которого возникает ожог между вольфрамовым электродом и материалом. Плазменная дуга находится отдельно от оболочки защитного газа, так как внутри горелки присутствует электрод. Через медное сопло выходит плазма с огромной скоростью и температурой достигающей 28000° C.

Плазменно-дуговая сварка это метод резки тонкого и толстого металла. Такой вид сварки используется для вырезки отверстий и различных деталей без последующей обработки, для резки труб, а также резка металлов на одном и том же устройстве без деформаций.

Из чего состоит аппарат плазменной сварки?

Агрегат для плазменно-дуговой сварки состоит из таких элементов:

1. Источник питания – источник постоянного тока для создания электрической искры между вольфрамовым электродом и сварочным материалом. Источник питания состоит из трансформатора, выпрямителя и пульта управления.

Источник питания состоит из трансформатора, выпрямителя и пульта управления.

2. Горелка – является самой важной частью процесса плазменной сварки. Горелка имеет водное охлаждение, так как дуга находится внутри и выделяет большое количество тепла.

3. Рециркулятор воды – используется для охлаждения сварочной горелки за счет непрерывного потока воды снаружи.

4. Вольфрамовый электрод – при такой сварке применяют вольфрам, так как он выдерживает высокие температуры.

5. Защитный газ – в процессе сварки используются два инертных газа (гелий, аргон или водород по необходимости).

6. Плазменный газ – ионизированный горячий газ, состоящий примерно из того же количества электронов и ионов. Это основной источник энергии во время сварке.

7. Наполнитель – в основном присадочный материал не используется, а если он задействуется, то тогда подается непосредственно в зону сварного шва.

Преимущества плазменно-дуговой сварки:

- с помощью горелки лучше контролируется дуга;

- качественные, точные швы без разбрызгивания;

- высокая скорость работы;

- большая температура и концентрация тепла в плазме создают эффект замочной скважины.

- возможность проплавить несколько стыков за один раз;

- малое потребление тока;

- гладкие швы без дополнительной обработки;

- высокая производительность, безопасность и эксплуатация.

Как и у многих других видов сварки, у плазменной резки есть свои недостатки. Зона термического влияния увеличена, а сварные швы получаются шире. Техническое обслуживание, дополнительные детали и сам аппарат могут немного дороже, чем другие. Для работы с плазменными аппаратами нужно обучение и специализация. Устройство излучает ультрафиолетовое и инфракрасное излучение. Уровень шума в процессе работы доходит до 100 дБ.

Выводы

Плазменная сварка считается одним из востребованных и популярных видов сварки у профессиональных строителей. Самая распространенная это плазменно-дуговая сварка, которая широко применяется в морской, электронной и авиапромышленности, для сварки труб из стали или титана, для ремонта инструментов или форм. Данный вид сварки имеет как свои преимущества, так и недостатки. Высокое качество швов, а также безопасность и производительность самого аппарата являются одними из самых главных преимуществ плазменной резки. Если Вы заинтересованы в выборе сварочного аппарата, заходите на наш сайт APILKI.RU.

Данный вид сварки имеет как свои преимущества, так и недостатки. Высокое качество швов, а также безопасность и производительность самого аппарата являются одними из самых главных преимуществ плазменной резки. Если Вы заинтересованы в выборе сварочного аппарата, заходите на наш сайт APILKI.RU.

что это? Принцип работы, технология плазменно-дуговой и ручной микроплазменной сварки, техника безопасности при сварке плазмой

Плазменную сварку называют относительно молодым способом соединения деталей. Но условная новизна не мешает быстрому набору востребованности: плюсы и возможности, которые даёт этот метод, объясняют его высокие конкурентные качества.

Что это такое?

Плазменной сваркой зовётся метод, при котором аргон переходит в плазму под влиянием дуги. Плазмогенератором выступает ток, пронизывающий электропроводный аргон. Но прежде чем перейти к нюансам метода, нелишним будет напомнить отдельные моменты из курса физики.

Но прежде чем перейти к нюансам метода, нелишним будет напомнить отдельные моменты из курса физики.

Плазмой называют такое состояние газа, в которое тот трансформируется под влиянием электродуги. Она формируется в особом наконечнике, называемом плазмотроном. Его легко сравнить с горелкой в обычной газовой сварке. Плазмотроном именуют двухсторонне открытый конус, который становится узким внизу, в центре этого конуса размещается тугоплавкий электрод, а внизу – сопло. Из этого сопла под серьёзным давлением выходит плазма.

Плазмообразующим газом выступает аргон (с включением водорода, конечно). Он нагнетаем в вышеописанный конус сверху. Поле же образует подвод электротока к двум полюсам: наружной зоне горелки и электроду. В ходе нагрева и ионизации газ предсказуемо расширяется, внутренние силы его мощно вытесняют. Сопло же регулирует подачу плазмы. В рабочем месте параллельно с плазменной струёй подводится аргон, что создаёт защитное облако. Его ценность заключается в предохранении сплава от кислородного контакта, который содержится в воздухе.

В ходе нагрева и ионизации газ предсказуемо расширяется, внутренние силы его мощно вытесняют. Сопло же регулирует подачу плазмы. В рабочем месте параллельно с плазменной струёй подводится аргон, что создаёт защитное облако. Его ценность заключается в предохранении сплава от кислородного контакта, который содержится в воздухе.

Именно аргон отвечает за чистые швы. Плазменно-дуговая сварка может называться экономичной, в этом её особенность. Чтобы аппарат работал, менять нужно только электроды и тот самый плазмотрон. В сравнении с иными видами сварки уходовых работ (и ручных тоже) немного. Да и иные сварочные разновидности можно считать более взрывоопасными, с плазмой работать не так рискованно.

Плюсы и минусы

Основное преимущество плазменной сварки – высокоскоростная резка металлов. Не менее привлекательна в ней и опция применения оборудования практически со всеми металлами и сплавами. Доскональность шва высока. Цена работ относительно прочих видов сварок более низкая. Радует и то, что деформация металла при плазменном способе не то что низка, а фактически отсутствует.

Не менее привлекательна в ней и опция применения оборудования практически со всеми металлами и сплавами. Доскональность шва высока. Цена работ относительно прочих видов сварок более низкая. Радует и то, что деформация металла при плазменном способе не то что низка, а фактически отсутствует.

Но минусы также стоит отметить:

- высокочастотный шум + ультразвук – не самая приятная комбинация;

- ионизация воздуха;

- электромагнитное излучение в оптическом диапазоне;

- сопло плазменной горелки недолговечно, так как нагрузка высокотемпературная.

Правда, недостатки есть в каждой технологии сварки, поэтому выбирать приходится всегда. Иногда в выборе вида помогает простой анализ принципа работы аппарата.

Принцип работы

Дежурную дугу после зажигания ожидает сжатие в плазмотроне. Потом туда вдувается под давлением аргон в качестве плазмообразующего газа. Так зона нагревается до 50 000 градусов, газ предсказуемо растёт в объёме и из сопла выходит очень быстро.

Потом туда вдувается под давлением аргон в качестве плазмообразующего газа. Так зона нагревается до 50 000 градусов, газ предсказуемо растёт в объёме и из сопла выходит очень быстро.

Мощный источник – это соединение тепловой и кинетической энергии. Раскалённая струя вытекает и образует шов. Защитный и плазмообразующий газы не контактируют, так как проходят по разным каналам.

Надо отметить, что сварка может быть ручной и автоматической. Ручная сварка подойдёт для небольших объёмов работы. Сварка может проходить с присадками и без них. Автоматической технологией пользуются в промышленных масштабах. Оператор руководит процессом с помощью пульта.

И ещё кое-что из проясняющей информации о плазменной дуге:

- обычная дуга становится плазменной путём сжатия и принудительного вдувания аргона в дугу;

- сжатие дуги получается путём активного охлаждения водой плазмотроновых стенок;

- когда поперечное сжатие дуги снижается, растёт мощность;

- газ нагреваем дугой, он ионизируется и в 100 раз растёт в объёме;

- плазменная дуга от другой отличается высокими термопоказателями, меньшим диаметром, цилиндрической формой, большим давлением на металл и опцией поддержания дуги на малом токе.

Разновидности плазменной сварки тоже следует учесть перед выбором того или иного способа.

Виды

Виды плазменной сварки определяет сила тока. Сварка бывает микроплазменной, на средних и на больших токах.

Микроплазменная

Данный вариант используется, если нужно соединить тонкие детали, толщина которых до 1,5 мм. Диаметр дуги в таком случае не превысит 2 мм, что даёт возможность фокусировать тепло в маленькой области без ненужного нагрева соседних зон.

Прибор микроплазменной сварки может работать в следующих режимах: импульсный, непрерывный, непрерывный обратной полярности. Основной газ технологии – аргон, но это обстоятельство не исключает добавление разных примесей, которые делают процесс более эффективным.

На средних токах

Она имеет множество сходств с аргонодуговой сваркой. Но всё же температурные данные сварки на средних токах более высоки, а вот область нагрева намного меньше. Поэтому данная технология справедливо считается более продуктивной.

Такая сварка проплавляет материал более глубоко, чем аргоновая, но ширина шва при этом будет меньшей. Сварочные работы проводятся и с присадочным материалом, и без него.

С большим амперажем

Работы с большим амперажем – это подходящий вариант для варки элементов с толстыми стенками. Или же такая технология подходит прошивному свариванию металла. Под таким амперажем подразумевается показатель до 150 А. Этот способ связан с силовым действием на металл, то есть полным его проплавлением. Если говорить образно: детали обрабатываемого изделия сначала словно разрезаются, а потом сплавляются вновь.

Классификация по типу действия

Тип действия бывает либо прямым, либо косвенным.

Косвенного

Дуга образуется путём подведения одного из полюсов к тугоплавкому электроду, второго – к оболочке плазмотрона (то есть «минус» к «плюсу»). Данный вид сварки можно считать экономичным относительно газа: его надо меньше для образования стабильной дуги, которая с силой выходит из сопла.

При косвенном сварочном процессе температура плазмы ниже (если сравнивать с прямым методом). Дуга под воздействием газа идёт к металлу с большой силой – этот метод даёт возможность работать с металлами, отличающимися низкой теплопроводностью.

Прямого

Работает это так: один полюс подключается на электрод (при прямой полярности минус), второй – к металлу, что в данный момент обрабатывается. Так получается прямая дуга, направляемая на обрабатываемую деталь.

Клемму изначально фиксируют к соплу для ионизации газа, идущего по плазмотрону. После образования плазмы клемму переводят на деталь, осуществляется пробой дуги на деталь, и из сопла исходит плазма. Плазменную струю корректирует сила тока. А газ не просто вырвется из сопла, но и станет защитой рабочей зоны.

И один, и другой метод применяется как для сварочных работ, так и для резки металлов.

Оборудование и материалы

Внешняя конструкция плазменной сварки не имеет радикальных отличий от прочего оборудования, используемого в тех же целях. И по габаритам, и по весу такое оборудование можно сравнить и с инверторами, и с электродуговыми полуавтоматами, и, конечно, с аргоно-дуговыми сварочниками.

И по габаритам, и по весу такое оборудование можно сравнить и с инверторами, и с электродуговыми полуавтоматами, и, конечно, с аргоно-дуговыми сварочниками.

Какие ещё операции может выполнять плазменная сварка:

- воронение – т. е. химико-теоретическую обработку, чтобы получить нужный оттенок металла;

- порошковое напыление различных красителей и продуктов защиты – на самой детали он создаёт ровную плёнку;

- температурное оксидирование чёрных сплавов – получается диоксид кремния с тугоплавкими характеристиками;

- закалка – внутренняя структура сплавов становится термически более прочной, так как снимаются внутренние напряжения.

В структуру плазменного оборудования входят сам аппарат, плазмотрон, компрессор, шлангопакет, режим заземления.

Плазменная дуга, если перейти к её возможностям, уступает разве что тем технологиям, что опираются на лазерные и электронные лучи. В основном задача использования этой сварки – резка металлов. Особую эффективность она проявляет в отношении меди, нержавеющей стали, латуни. Тонколистовой металл с этой сваркой соединяется без присадочной проволоки. Швы получаются оптимальные.

Описание технологии

В место соединения из плазмотрона подходит плазма. В плазменной струе собрана вся энергия. Поэтому нагрев не расходится по всему изделию, а концентрируется именно в месте соединения. И хоть температура будет очень высокой, вследствие скорого отвода тепла металлом она скоро же падает в области стыка до температуры плавления.

Корпус горелки стальной, анод медный, он охлаждается водой. Дугу питает газ, который под большим давлением подается в полость между анодом и катодом. Аргон же быстро улетучивается, смешивается с воздухом. Для того чтобы он действительно был защитным, нужного расстояния между деталью и горелкой следует придерживаться всегда.

Аргон же быстро улетучивается, смешивается с воздухом. Для того чтобы он действительно был защитным, нужного расстояния между деталью и горелкой следует придерживаться всегда.

Полную схему сварки можно увидеть на чертеже.

Техника безопасности

Если машина для сварки с дефектом (недостаточной изоляции), электроток может пройти по телу человека – и это очень опасно, чревато судорогами, остановкой сердца. Поэтому работать нужно в защитных перчатках на обеих руках. Сами перчатки должны быть без повреждений, в хорошем состоянии. Чтобы защитить себя от брызг расплавленного металла, также не обойтись без средств индивидуальной защиты. Нужна защитная обувь, кожаный фартук и, конечно, гамаши.

В помещении, где осуществляется сварка, должны быть хорошие вытяжки и вентиляционные системы, так как в процессе выделяются загрязняющие вещества и газы. Если вытяжной системы нет, операторы должны пользоваться респираторной маской или шлемом с фильтром, который отделяет опасные частицы. Защита органов слуха в процессе работы также обязательна, ведь уровень шума при плазменной сварке от 90 до 115 дБ.

Защита органов слуха в процессе работы также обязательна, ведь уровень шума при плазменной сварке от 90 до 115 дБ.

По той причине, что процесс плазменной резки сопровождается также сильным видимым и ультрафиолетовым светом, оператор должен защищать глаза и кожу. Это защитная одежда (закрывающая всё тело), защитный щиток и защитные же очки – всё в соответствии с официальными предписаниями и рекомендациями.

Плазменная сварка не случайно считается перспективной: она очень удобна, например, при монтаже теплосистем в загородных домах. Для действий с электроникой она тоже подходит. Область её применения всё больше расширяется, поэтому интерес к плазменной технологии вполне закономерен.

В следующем видео представлена демонстрация плазменного комплекса.

Что такое плазменная сварка?

Плазменная сварка — это вид сварки, в котором используется электрическая дуга для перегрева газов и создания потока невероятно горячей плазмы с высокой концентрацией на небольшой площади. Большинство плазменных сварщиков используют один тип газа, часто аргонный, для захвата дуги и передачи тепла, а также второй газ, часто называемый защитным газом, для удержания плазмы сфокусированной в одном небольшом пространстве, предотвращая распространение тепла. за пределами предполагаемой области. Плазменная сварка обычно используется в аэрокосмической промышленности, в таких областях, как автомобилестроение и строительство трубопроводов, и даже для производства кухонных изделий коммерческого качества.

Впервые представленная в 1960-х годах, плазменная сварка предназначалась для замены других видов сварки, таких как газовая вольфрамовая дуговая сварка (GTAW). Иногда называемый также плазменной сваркой (PAW), в плазменной сварке используется сварщик, который использует несколько источников газа для производства мощного и точного источника тепла для сварки. Базовая конструкция плазменного сварщика использует ручной сварочный аппарат и головку горелки, соединенную с большей консолью управления. Эта консоль позволяет пользователю регулировать различные аспекты работы сварщика и обеспечивать надлежащее охлаждение системы во время использования.

Плазменный сварочный аппарат обычно имеет довольно узкое сопло на конце головки горелки и электрод, обычно вольфрамовый, расположенный внутри сопла. Это защищает электрод от повреждения от контакта с другими материалами. Сопло также может быть выполнено с возможностью регулировки, чтобы пользователь мог контролировать размер плазменного потока. Плазменная сварка выполняется путем создания потока плазмы или перегретого газа, который переносит дугу от электрода к свариваемому материалу. Защитный газ выпускается вокруг плазмы, чтобы узко сфокусировать поток и предотвратить большую потерю тепла, чем сварщики GTAW.

Плазменная сварка выполняется путем создания потока плазмы или перегретого газа, который переносит дугу от электрода к свариваемому материалу. Защитный газ выпускается вокруг плазмы, чтобы узко сфокусировать поток и предотвратить большую потерю тепла, чем сварщики GTAW.

Плазменная сварка использует плазму для создания огромного нагрева в очень маленькой области, что позволяет получить более точные сварные швы, чем многие другие виды сварки. Эта точность позволяет использовать плазменную сварку на всем, от коммерческого кухонного оборудования до ремонта самолета и даже сборки хирургического оборудования. Невероятное тепло от плазменных сварщиков, как правило, настолько интенсивно, что большинство сварщиков охлаждаются водой, чтобы головка и ручка горелки не начинали плавиться изнутри. Плазма также используется в ряде других коммерческих приложений, таких как плазменные резаки, которые используют струи плазмы для быстрого и точного разрезания металлов.

ДРУГИЕ ЯЗЫКИ

Плазменная сварка

Плазменная сварка (PAW) – это процесс плавления, вызванный сжатой плазменной дугой между сварочным электродом и рабочей поверхностью металла (сплава). Интенсивный поток плазмы (нагретоый до 10-30 тыс. градусов ионизированная смесь газов) создает специальное сопло с отверстием малого диаметра. Преимущества плазменной сварки:

Интенсивный поток плазмы (нагретоый до 10-30 тыс. градусов ионизированная смесь газов) создает специальное сопло с отверстием малого диаметра. Преимущества плазменной сварки:- Стабильная концентрированная дуга.

- Контроль энергозатрат.

- Высокая скорость сварочных работ.

- Узкая околошовная зона, швы высокой точности.

- Мало изменяемая морфология шва, не зависящая от расстояния между рабочей поверхностью и соплом.

- Отсутствие деформации базовой плоскости металла.

- Сварка материалов значительной толщины.

- Выполнение работ в труднодоступных местах.

Технологии плазменной сварки

Полуавтоматическая (ручная). Микроплазма (переменный ток 0.1-15 А), толщина рабочей поверхности 0.1-1 мм. Беспучковое сопло (переменный ток 15-100 А), толщина базовой плоскости 1-3.5 мм. Автоматическая (плазмотрон). Интенсивный переменный ток свыше 100 А. Сварка с проникающей дугой — формирование сквозного отверстия в металле, преобразование сварочной ванны в шов. Толщина металла 3.5-10 мм (в один проход). Сварка с подачей присадочной проволоки (толщиной от 1.5 мм). Плазменная технология применяется для сварки: сталей (включая нержавейку), чугуна, титана, алюминия и меди (в том числе сплавов на их основе). Оборудование для PAW-процесса: сварочный инвертор, трансформатор, аппарат плазменной резки.

Толщина металла 3.5-10 мм (в один проход). Сварка с подачей присадочной проволоки (толщиной от 1.5 мм). Плазменная технология применяется для сварки: сталей (включая нержавейку), чугуна, титана, алюминия и меди (в том числе сплавов на их основе). Оборудование для PAW-процесса: сварочный инвертор, трансформатор, аппарат плазменной резки.Плазменная сварка: защитные газы

Малый диаметр плазменного сопла не обеспечивает должной защиты сварочной ванны – процесс PAW требует значительно большего кольца экранирующей смеси, чем прочие виды сварки. Базовые защитные композиции для плазменной сварки: аргон-водород (20%), аргон-водород-гелий. Аустенитные стали: смесь аргона с водородом. Мартенситные, ферритные, дуплексные: комбинация газов с азотом. Титан: гелий с аргоном. Низкоуглеродистые стали: углекислый газ с аргоном.Плазменная сварка: нормативная документация

ГОСТ Р ИСО 857-1-2009. Сварка и родственные процессы. Термины. ГОСТ 27776-88. Производственные гибкие модули. Электродуговая и плазменная сварка. ГОСТ 10594-80. Оборудование для плазменной обработки металлов. Сварка, резка.

ГОСТ 12.2.007.8-75. Устройства электросварочные для плазменного процесса.

ГОСТ Р ИСО 14175-2010. Газовые смеси для PAW-цикла.

ГОСТ Р ИСО 5817-2009. Сварка. Сварные соединения. Плазменная технология.

ГОСТ 10594-80. Оборудование для плазменной обработки металлов. Сварка, резка.

ГОСТ 12.2.007.8-75. Устройства электросварочные для плазменного процесса.

ГОСТ Р ИСО 14175-2010. Газовые смеси для PAW-цикла.

ГОСТ Р ИСО 5817-2009. Сварка. Сварные соединения. Плазменная технология. Принцип плазменной сварки

Что такое плазменная сварка? — ТВИ

Плазменно-дуговая сварка (PAW) — это процесс дуговой сварки, очень похожий на сварку TIG, поскольку дуга образуется между заостренным вольфрамовым электродом и заготовкой. Однако, поместив электрод внутри корпуса горелки, плазменную дугу можно отделить от оболочки защитного газа. Затем плазма пропускается через тонкое медное сопло, которое сужает дугу.

За счет изменения диаметра отверстия и расхода плазмообразующего газа можно получить три режима работы —

Микроплазменная сварка (0.1 — 15А)

Микроплазма используется для сварки тонких листов (толщиной до 0,1 мм), а также профилей из проволоки и сетки. Игольчатая жесткая дуга сводит к минимуму отклонение и искажение дуги.

Игольчатая жесткая дуга сводит к минимуму отклонение и искажение дуги.

Сварка на среднем токе (15–200 А)

При использовании в режиме плавления это альтернатива обычной сварке TIG. Преимуществами являются более глубокое проникновение (из-за более высокого потока плазменного газа), большая устойчивость к загрязнению поверхности, включая покрытия (электрод находится внутри корпуса горелки), и лучшая устойчивость к изменениям расстояния между электродом и заготовкой без значительного изменения подводимого тепла.

Сварка в замочную скважину (свыше 100 А)

За счет увеличения сварочного тока и потока плазменного газа создается очень мощный плазменный пучок, который может обеспечить полное проникновение в материал, как при лазерной или электронно-лучевой сварке. Во время сварки образуется замочная скважина, которая постепенно прорезает металл, а расплавленная сварочная ванна течет позади, образуя сварной шов под действием сил поверхностного натяжения. Этот процесс можно использовать для сварки более толстых материалов (до 10 мм нержавеющей стали) за один проход.

Плазменная дуга обычно работает с источником питания постоянного тока с постоянным током (с падающей характеристикой). Поскольку его уникальные рабочие характеристики обусловлены особым расположением горелки и раздельными потоками плазмы и защитного газа, к обычному источнику питания TIG можно добавить консоль управления плазмой. Также доступны специализированные плазменные системы.

Хотя дуга зажигается с помощью ВЧ, сначала она образуется между электродом и плазменным соплом. Эта «пилотная» дуга удерживается в корпусе горелки до тех пор, пока она не потребуется для сварки, а затем переносится на заготовку.Система вспомогательной дуги обеспечивает надежное зажигание дуги, а поскольку вспомогательная дуга поддерживается между сварными швами, устраняется необходимость повторного зажигания ВЧ, которое может вызвать электрические помехи.

Электрод, используемый для плазменного процесса, изготовлен из вольфрама с 2% тория, а плазменное сопло выполнено из меди. Диаметр отверстия плазменного сопла имеет решающее значение, и слишком малый диаметр отверстия для текущего уровня и расхода плазменного газа приведет к чрезмерной эрозии сопла или даже к плавлению.

Обычные комбинации газов: аргон в качестве плазмообразующего газа с аргоном или аргоном плюс от 2 до 5% водорода в качестве защитного газа.Гелий можно использовать в качестве плазменного газа, но поскольку он более горячий, это снижает номинальный ток сопла. Меньшая масса гелия также может затруднить режим замочной скважины. Смеси гелия с аргоном используются в качестве защитного газа для таких материалов, как медь.

Дополнительная информация

Профессиональные знания сварщиков 18: Оборудование для плазменной сварки.

Плазменная сварка — гуру сварки

PAW или плазменно-дуговая сварка (PAW) — это соединение металлов или коалесценция путем нагрева сжатой дугой между заготовкой (дуга переноса) и электродом или сужающим соплом и электродом (дуга без переноса).

С помощью этого процесса можно выполнять узкие и глубокие сварные швы на высоких скоростях сварки.

Способ экранирования связан с горячим ионизированным газом, выходящим из отверстия. Он также может быть дополнен другим источником защитного газа. Защитный газ может быть смесью газов или инертным газом. Давление можно использовать (или не использовать). Вы также можете поставлять или не поставлять присадочный металл.

Он также может быть дополнен другим источником защитного газа. Защитный газ может быть смесью газов или инертным газом. Давление можно использовать (или не использовать). Вы также можете поставлять или не поставлять присадочный металл.

Целью процесса плазменной дуговой сварки является контролируемое повышение уровня энергии дуговой плазмы.

Достигается за счет специального газового сопла вокруг вольфрамового электрода, работающего от источника питания DCEN.

Образовавшаяся сжатая плазма концентрирована и сильно ионизирована.

Процесс подробно показан на схеме ниже:

Схема процесса плазменно-дуговой сварки в режиме замочной скважины — Рисунок 10-35 Демонстрационное видеоPAW

Оборудование для плазменной сварки

Источник питания

Рекомендуется использовать источник постоянного тока с падающей характеристикой, который подает постоянный сварочный ток; что указанная мощность переменного/постоянного тока также может быть использована.

Напряжение должно быть разомкнутой цепи 80 вольт с рабочим циклом 60%. Желательно, чтобы источник питания имел встроенный контактор и приспособления для дистанционного управления током.

При сварке очень тонких металлов минимальная целевая сила тока должна составлять 2 ампера. Макс. 300 подходит для большинства проектов плазменной сварки.

Сварочная горелка PAW

Сварочная горелка для плазменной дуговой сварки внешне похожа на газовую вольфрамовую дуговую горелку, но более сложна.

Все плазменные резаки имеют водяное охлаждение, даже самые маломощные резаки. Это связано с тем, что дуга находится внутри камеры горелки, где она выделяет значительное количество тепла. Если поток воды прерывается на короткое время, сопло может расплавиться.

Поперечное сечение головки плазменно-дуговой горелки – рис. 10-36). Поперечное сечение головки плазменной сварочной горелки показано на рис. 10-36. В течение периода без переноса дуга будет зажигаться между соплом или наконечником с отверстием и вольфрамовым электродом. Ручные плазменные дуговые горелки изготавливаются различных размеров, от 100 до 300 ампер. Также доступны автоматические горелки для машинного режима.

Ручные плазменные дуговые горелки изготавливаются различных размеров, от 100 до 300 ампер. Также доступны автоматические горелки для машинного режима.

В горелке используется вольфрамовый электрод с 2-процентным содержанием тория, аналогичный тому, который используется для газовой вольфрамовой сварки. Поскольку вольфрамовый электрод находится внутри горелки, его практически невозможно загрязнить основным металлом.

Консоль управления

Для плазменной дуговой сварки требуется пульт управления. Плазменные дуговые горелки предназначены для подключения к пульту управления, а не к источнику питания.Консоль включает в себя:

- Источник питания для вспомогательной дуги

- Система задержки времени для перехода от пилотной дуги к переданной дуге

- Клапаны для воды и газа

- Отдельные расходомеры для плазмообразующего газа и защитного газа.

Консоль обычно подключается к источнику питания и может управлять контактором. Он также будет содержать блок зажигания высокочастотной дуги, непереключаемый источник питания вспомогательной дуги, схему защиты горелки и амперметр.

Он также будет содержать блок зажигания высокочастотной дуги, непереключаемый источник питания вспомогательной дуги, схему защиты горелки и амперметр.

Высокочастотный генератор используется для инициирования вспомогательной дуги. Защитные устройства горелки включают в себя реле давления воды и плазмообразующего газа, которые взаимодействуют с контактором.

Механизм подачи проволоки

Механизм подачи проволоки может использоваться для машинной или автоматической сварки и должен иметь постоянную скорость. Механизм подачи проволоки должен иметь регулировку скорости подачи в диапазоне от 10 дюймов в минуту (254 мм в минуту) до 125 дюймов в минуту (3,18 м в минуту).

PAW или плазменная дуговая сварка с использованием автоматизированного процесса.Электрическая дуга образуется между заготовкой и электродом.Преимущества

Преимущества плазменно-дуговой сварки по сравнению с дуговой сваркой вольфрамовым электродом связаны с тем, что PAW имеет более высокую концентрацию энергии. Его более высокая температура, суженная площадь поперечного сечения и скорость плазменной струи создают более высокое теплосодержание. Другое преимущество основано на жестком столбчатом типе дуги или форме плазмы, которая не вспыхивает, как газовая вольфрамовая дуга.

Его более высокая температура, суженная площадь поперечного сечения и скорость плазменной струи создают более высокое теплосодержание. Другое преимущество основано на жестком столбчатом типе дуги или форме плазмы, которая не вспыхивает, как газовая вольфрамовая дуга.

Эти два фактора дают следующие преимущества:

- Больше свободы при ручной сварке: Расстояние от горелки до плазменной дуги менее критично, чем при дуговой сварке вольфрамовым электродом.Это важно для ручного управления, так как дает сварщику больше свободы наблюдения и контроля за сваркой.

- Эффект замочной скважины (полный однопроходный провар): Высокая температура и высокая концентрация тепла в плазме позволяют получить эффект замочной скважины, который обеспечивает однопроходную сварку многих соединений с полным проплавлением. При этой операции более желательны околошовная зона и форма сварного шва. Зона термического влияния меньше, чем при использовании газовой вольфрамовой дуги, а сварной шов имеет более параллельные стороны, что снижает угловую деформацию.

В режиме замочной скважины на передней кромке сварочной ванны образуется сквозное отверстие. Расплавленный металл обтекает отверстие и затвердевает за замочной скважиной, образуя сварной шов. Таким образом, швы с замочной скважиной представляют собой сварные швы с полным проплавлением с высоким отношением глубины к ширине. Это приводит к низкой деформации сварного шва. При рабочем токе до 300 ампер этот режим можно использовать для сварки материалов толщиной примерно до 3/4 дюйма, а также для сварки титановых и алюминиевых сплавов.

- Более высокая скорость движения: Более высокая концентрация тепла и плазменная струя позволяют увеличить скорость движения.

Плазменная дуга более стабильна и не так легко отклоняется к ближайшей точке основного металла. При плазменно-дуговой сварке возможна большая вариативность выравнивания стыка. Это важно при выполнении корневых швов на трубах и других односторонних сварных соединениях. Плазменная сварка обеспечивает более глубокое проплавление и позволяет получить более узкий шов. Это означает, что соотношение глубины и ширины является более выгодным.

Это означает, что соотношение глубины и ширины является более выгодным.

Недостатки

- Необходимо заменить отверстие

- Дорогостоящее оборудование

- Требуется больше навыков, чем для процесса GTAW

Основное применение

Одним из основных применений плазменной дуги является ее применение для производства труб (из нержавеющей стали, титанового сплава).Более высокая производительность, основанная на более высоких скоростях перемещения, достигается за счет плазменно-дуговой сварки вольфрамовым электродом. Трубы из нержавеющей стали, титана и других металлов производятся с использованием плазменного процесса с более высокой производительностью, чем ранее с помощью дуговой сварки вольфрамовым электродом в среде защитного газа.

Большинство применений плазменной сварки относится к слаботочному диапазону, от 100 ампер и менее. Плазма может работать при очень низких токах, что позволяет сваривать материал толщиной в фольгу.

также используется для выполнения небольших сварных швов на сварных деталях приборостроения и других мелких деталей из тонкого металла.Используется для изготовления стыковых соединений стеновых труб.

Этот процесс также используется для выполнения работ, аналогичных электронно-лучевой сварке, но с гораздо более низкой стоимостью оборудования.

Сравнение сварки TIG и PAW: TIG (слева) PAW (справа)Процесс сварки

Плазменно-дуговая сварка обычно применяется в качестве процесса ручной сварки, но также используется в автоматических и машинных приложениях. Ручное применение является наиболее популярным. Полуавтоматические способы применения не годятся.

Обычными методами применения плазменно-дуговой сварки являются ручной (МА), машинный (МЭ) и автоматический (АС).

Позиции

Процесс плазменной сварки представляет собой процесс сварки во всех положениях. В таблице 10-2 ниже показаны возможности положения сварки.

| Место сварки | Рейтинг |

|---|---|

| 1. Плоское горизонтальное филе | А |

| 2. Горизонтальный | А |

| 3. Вертикальный | А |

| 4.Накладные расходы | А |

| 5. Крепление к трубе | А |

Металлы

Типы свариваемых металлов

Процесс плазменной сварки позволяет соединять практически все имеющиеся в продаже металлы. Это может быть не лучший выбор или не самый экономичный процесс для сварки некоторых металлов. Процесс плазменной дуговой сварки соединит все металлы, которые можно сварить вольфрамовым электродом.

Это показано в таблице 10-3 ниже.

Основные металлы, свариваемые плазменной дугой

| Основной металл | Свариваемость |

|---|---|

| Алюминий | Под сварку |

| Бронзы | Возможно, не популярно |

| Медь | Под сварку |

| Медь Никель | Под сварку |

| Литой, ковкий, с шаровидным графитом | Возможно, не популярно |

| Кованое железо | Возможно, не популярно |

| Свинец | Возможно, не популярно |

| Магний | Возможно, не популярно |

| Инконель | Под сварку |

| Никель | Под сварку |

| Монель | Под сварку |

| Драгоценные металлы | Под сварку |

| Низкоуглеродистая сталь | Под сварку |

| Низколегированная сталь | Под сварку |

| Высокое и среднее содержание углерода | Под сварку |

| Легированная сталь | Под сварку |

| Нержавеющая сталь | Под сварку |

| Инструментальные стали | Под сварку |

| Титан | Под сварку |

| Вольфрам | Под сварку |

Толщина металла

Что касается диапазонов толщины, свариваемых плазменным процессом, режим работы «замочная скважина» может использоваться только в том случае, если плазменная струя может проникнуть в соединение. В этом режиме его можно использовать для сварки материалов диаметром от 1/16 дюйма (1,6 мм) до 1/4 дюйма (12,0 мм). Диапазоны толщины варьируются в зависимости от различных металлов. Режим вплавления используется для сварки материалов толщиной от 0,002 дюйма (0,050 мм) до 1/8 дюйма (3,2 мм).

В этом режиме его можно использовать для сварки материалов диаметром от 1/16 дюйма (1,6 мм) до 1/4 дюйма (12,0 мм). Диапазоны толщины варьируются в зависимости от различных металлов. Режим вплавления используется для сварки материалов толщиной от 0,002 дюйма (0,050 мм) до 1/8 дюйма (3,2 мм).

Используя многопроходные технологии, можно сваривать металлы любой толщины. Обратите внимание, что присадочная проволока используется для сварки более толстых материалов. См. таблицу 10-4 ниже для диапазонов толщины основного металла.

Диапазон толщины основного металла — Таблица 10-4Ограничения процесса

Основные ограничения процесса плазменной сварки больше связаны с оборудованием и аппаратурой.

- Горелка более тонкая и сложная, чем газовая вольфрамовая дуговая горелка. Даже самые дешевые горелки должны иметь водяное охлаждение.

- Наконечник вольфрама и выравнивание отверстия в сопле чрезвычайно важны и должны поддерживаться в очень узких пределах.

Текущий уровень факела не может быть превышен без повреждения наконечника.

Текущий уровень факела не может быть превышен без повреждения наконечника. - Каналы водяного охлаждения в горелке относительно малы, и по этой причине для маломощных или небольших горелок рекомендуются водяные фильтры и деионизированная вода.Консоль управления добавляет в систему еще одну единицу оборудования. Это дополнительное оборудование делает систему более дорогой и может потребовать более высокого уровня обслуживания.

ОСНОВЫ BINZEL: Что такое плазменная сварка?

Что такое плазменная сварка?

‘ Плазма ’ — четвертое состояние Материи.

Проще говоря, плазма — это газ, который был перегрет до точки, при которой он стал высокопроводящим. В процессах сварки и резки это позволяет передавать электрический ток.

В процессах сварки и резки это позволяет передавать электрический ток.

Температура плазменной дуги может достигать 30 000 градусов по Фаренгейту. (16 000 градусов по Цельсию).

Плазменная сварка была впервые представлена как процесс примерно в начале 1960-х годов и использовалась в специальных слаботочных приложениях (микроплазма) от 0,5 А, как правило, или даже ниже, до 500 А в тяжелой промышленности.

На современном рынке плазменная сварка, хотя и считается экзотическим процессом сварки, используется в самых разных отраслях, где ключевыми факторами являются объем производства, стабильность и минимальное время простоя.

Изображение вверху: Функциональная схема работы плазменной сварочной горелки.

Каковы преимущества процесса плазменной сварки?

Сфокусированная дуга

Одним из основных преимуществ процесса PAW является сфокусированная дуга, которая создается через отверстие наконечника. Размер отверстия может быть увеличен или уменьшен в соответствии с требованиями к силе тока, а также в соответствии с конкретными приложениями.

Размер отверстия может быть увеличен или уменьшен в соответствии с требованиями к силе тока, а также в соответствии с конкретными приложениями.

К преимуществам сфокусированной дуги относятся:

- Более глубокое проникновение

- Уменьшенная зона термического влияния (ЗТВ)

- Повышенная скорость передвижения

- Меньшее влияние магнитных полей (Arc Wander)

- Точность в автоматизированных/роботизированных приложениях