Плесень как сделать: «Как вырастить плесень на хлебе в домашних условиях за 1 день?» — Яндекс Кью

«Как вырастить плесень на хлебе в домашних условиях за 1 день?» — Яндекс Кью

Популярное

Сообщества

Анонимный вопрос

·

29,0 K

Ответить1УточнитьЛюбовь Кобцева

7,3 K

Менеджер по работе с комьюнити Яндекс.Кью · 9 нояб 2018

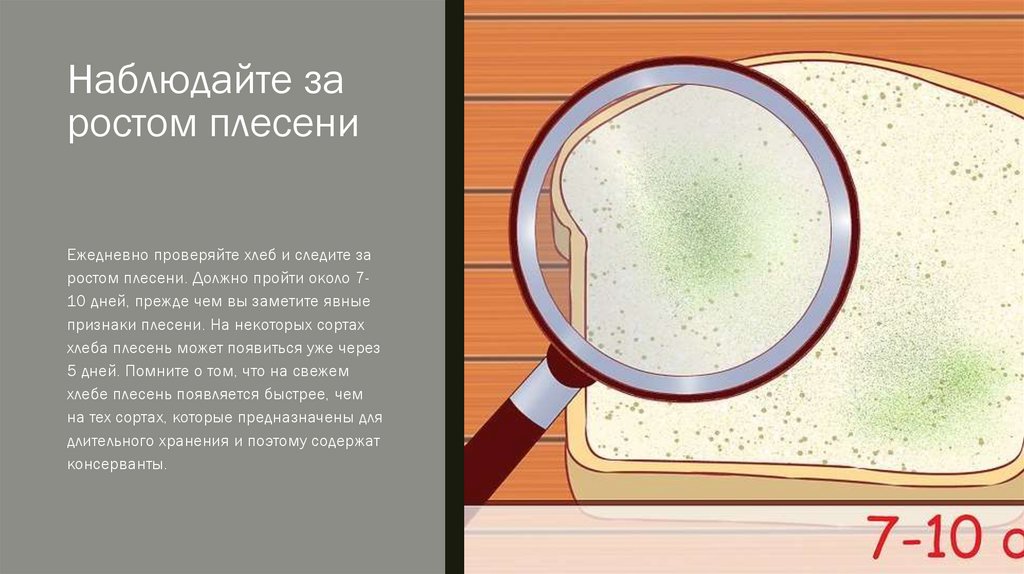

Чтобы вырастить плесень быстро, купите хлеб с истекающим сроком годности. Чем дольше он лежал в магазине, тем лучше. И важно — не берите хлеб в пакете.

Плесени для появления нужны влага и тепло.

Поэтому хлеб нужно побрызгать водой.

Потом заверните в пакет и положите на батарею или любое теплое место. Но не допускайте, чтобы на хлеб хорошо освещался. Выбирайте темное место. Или накройте его чем-нибудь.

Обратите внимание, что пакет должен быть прозрачным.

И не стоит слишком плотно завязывать. Пусть чуть-чуть воздуха попадает внутрь.

Плесень должна появится за сутки. Но невооруженным взглядом ее заметить не так легко. Это будут мельчайшие споры.

Еще через сутки вы уже легко сможете увидеть результат.

22,2 K

вадим ш.

12 февраля 2020

Спс мне помогло и надо дабавить освежитиль для туалета у меня 4 видо вырасло

Комментировать ответ…Комментировать…

Валерия Федорова

8,4 K

Разнопрофильный специалист, мама 4х деток · 13 мар 2018

Грибки любят тепло, поэтому поместите хлеб над батареей или в другое место, где температура выше комнатной.

Если у вас дома есть сыр с плесенью или испорченные продукты, подложите уже созревшие грибки на хлеб. Они приживутся довольно быстро, что значительно ускорит процесс.

Ritsuka

17 января 2020

Спасибо 👌

Комментировать ответ…Комментировать…

Первый

Павел Дуров

Предприниматель,занимаюсь спортом и люблю путешествовать по миру,плаванаю. · 15 дек 2021

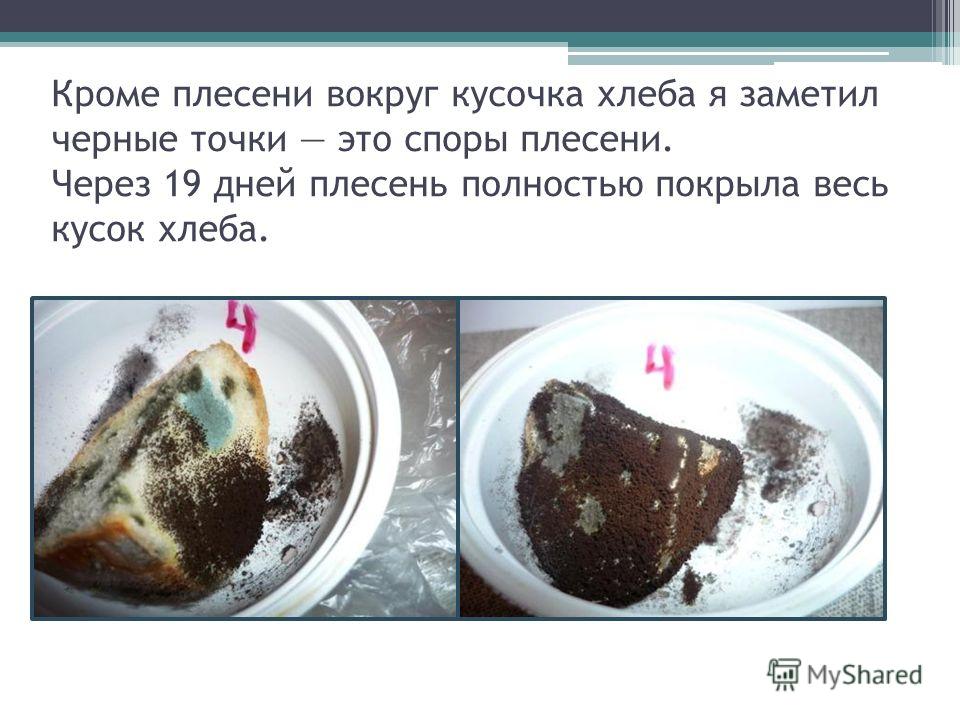

Ежедневно проверяйте образцы хлеба и обращайте внимание на различия в скорости роста и количестве плесени.Если вы хотите узнать,как растеть плесень вам понадобится несколько образцов хлеба.

Комментировать ответ…Комментировать…

Первый

Polina Kulyabina

3

29 янв 2020

Взять хлеб намочить слегка погодить в контеннна положить в тёмное место и чтоб там было тепло на утно будет подсеет пользуйтесь работает отлично

Комментировать ответ…Комментировать…

Вы знаете ответ на этот вопрос?

Поделитесь своим опытом и знаниями

Войти и ответить на вопрос

Плесень на варенье – есть продукт или выбросить

Различные варенья, джемы, конфитюры и повидла – любимое лакомство многих. Как приятно зимним вечером поставить на стол к чаю яркую баночку с ароматным и вкусным содержимым, напоминающим о теплых и урожайных летних деньках с обилием спелых ягод и фруктов.

Как приятно зимним вечером поставить на стол к чаю яркую баночку с ароматным и вкусным содержимым, напоминающим о теплых и урожайных летних деньках с обилием спелых ягод и фруктов.

Но иногда из-за неправильного приготовления или хранения на внутренней стороне крышек таких банок с фруктово-ягодными сладостями, а то и на внутренней поверхности банок и даже на самом содержимом появляются бело-зеленые, серые или желто-бурые «островки» плесени.

И как поступить в таком случае? Вариантов поведения обычно два. Одни тут же брезгливо отправляют баночку с окончательно испорченным, по их мнению, продуктом в мусорное ведро, считая, что здоровье в любом случае дороже даже самого вкусного варенья. Другие смело зачерпывают ложкой очаги плесени, чтобы их выбросить, перекладывают сладкое содержимое в чистую банку с новой крышкой и в дальнейшем спокойно его используют, мотивируя тем, что ни разу не слышали о случаях отравления таким продуктом и, вообще, «плесень – это тот же полезный пенициллин». Третьи считают, что избавиться ото всех остатков плесени в варенье можно, если его вторично «переварить». И вообще, «едой не разбрасываются».

Третьи считают, что избавиться ото всех остатков плесени в варенье можно, если его вторично «переварить». И вообще, «едой не разбрасываются».

Так ли это? Какой подход правильный – осторожный или смелый?

Давайте вместе разберемся с самыми актуальными вопросами и частыми заблуждениями на эту тему.

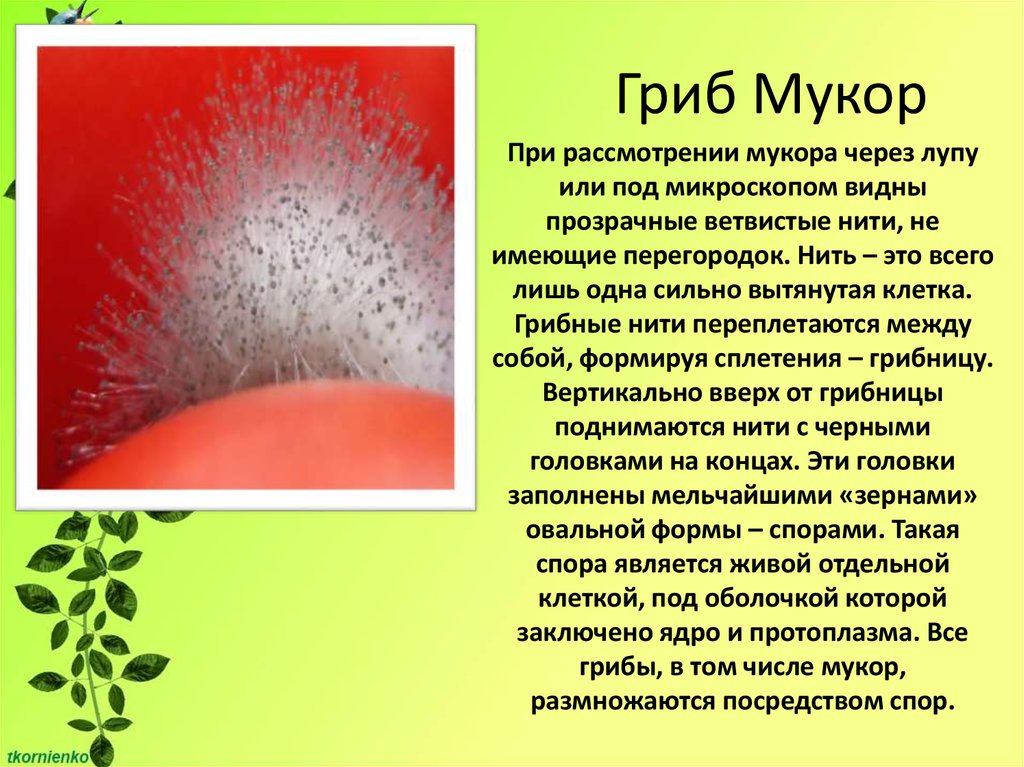

Что такое плесень и откуда она берется

Что, собственно, представляет собой плесень? Это микроскопические грибки, которые живут и размножаются в разных средах – в данном случае в ваших пищевых продуктах. Если говорить о физической форме грибков, то пушистый налет на поверхности варенья – это «стебельки» со спорами, которые служат для размножения, а под поверхностью находятся гифы мицелия («корневые нити»), с помощью которых грибки поглощают воду и питательные вещества. И эти тончайшие «корешки», будучи практически невидимыми невооруженному глазу, могут проникать очень глубоко внутрь питательного субстрата – да, мы сейчас именно о вашем варенье. И, увы, это не только эстетическая проблема.

Видов плесневых грибков множество. И если одни из них для человека безопасны (например, «благородная» плесень, которая широко используется при приготовлении вин и особых видов сыров или соусов), а другие даже полезны (вроде некоторых видов пеницилла, из которых производят лекарственное средство пенициллин), то третьи могут стать причиной серьезнейших заболеваний.

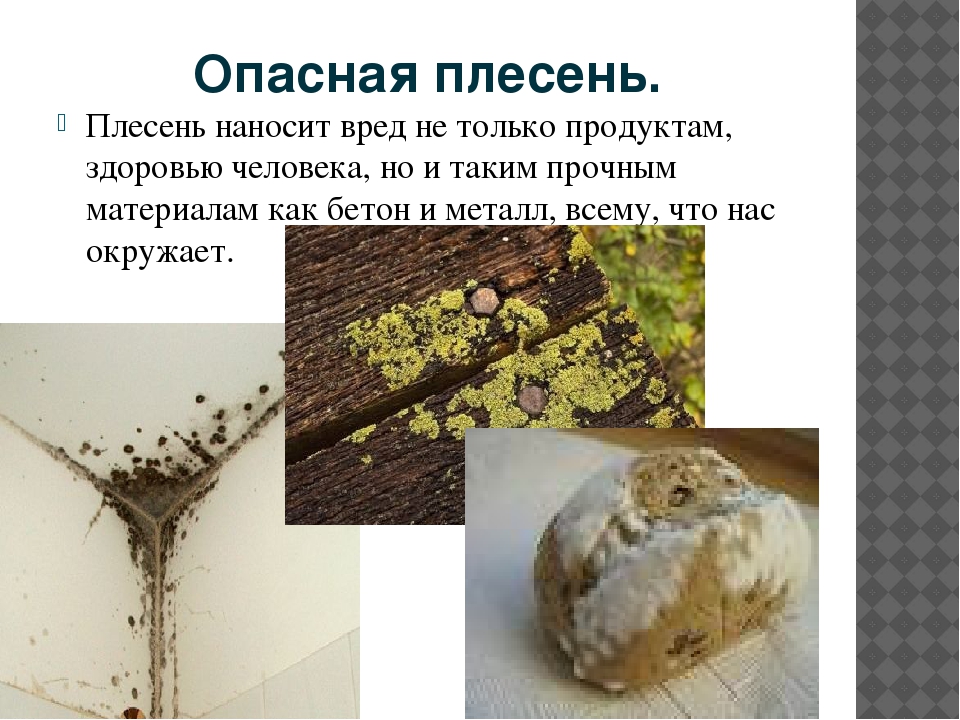

Чем бывает опасна плесень:

- Во-первых, плесневые грибки в процессе развития выделяют так называемые микотоксины, вещества, многие из которых являются настоящими ядами, угнетающе или токсично действующими на другие живые организмы. Для человека это означает, что при попадании внутрь организма токсины эти могут вызвать желудочно-кишечные проблемы и рвоту в краткосрочной перспективе, потенциально повредить такие органы, как почки и печень, и /или повысить риск развития рака в долгосрочной перспективе.

- Во-вторых, в процессе жизнедеятельности грибки могут кардинально менять вкус и, главное, состав продукта.

Особенно важным является заметное снижение кислотности среды, что, в свою очередь, создает благоприятные условия для развития других серьезных патогенов, например, возбудителей ботулизма.

Особенно важным является заметное снижение кислотности среды, что, в свою очередь, создает благоприятные условия для развития других серьезных патогенов, например, возбудителей ботулизма. - В-третьих, даже вдыхание спор плесени может вызвать заболевания разной степени тяжести. Особенно это актуально для аллергиков, беременных и людей с ослабленным иммунитетом.

- В-четвертых, сам факт появления плесени на продукте означает нарушения процесса его приготовления или хранения. То есть с продуктом уже «что-то не то» и, помимо плесневых грибков, там уже вовсю могут размножаться другие патогенные организмы вроде бактерий или иных грибков, которые опять же грозят пищевым отравлением.

Откуда плесень появляется на продуктах

Плесневые грибки развиваются из спор. А споры их микроскопически малы, очень жизнестойки и находятся практически повсюду вокруг нас – в воздухе, на различных поверхностях, «на» и «в» самих продуктах.

Больше всего плесень любит жить там, где умеренно тепло и влажно, но даже постоянно пониженная температура в холодильнике или на непродолжительное время повышенная до 80-100°С при кипячении, или заморозка – ей не помеха для развития. Повышенную кислотность среды, а также обилие соли или сахара (то есть варенья, соленья, соки, вяленые и маринованные продукты) плесень также отлично переносит. Единственное, чего она не переносит, – это высокотемпературная обработка в течение продолжительного времени.

Как не допустить образования плесени

Чтобы защитить варенье от появления плесени, нужно строго соблюдать температурный и влажностный режимы консервации и хранения продуктов, а также банальные правила гигиены на кухне.

Так, все манипуляции при варке и укупорке варенья проводятся только чисто вымытыми руками, с чистой посудой и инструментами. Не экономьте на сахаре – в данном случае это не только подсластитель, но и консервант. Раскладывать горячее варенье нужно только по сухим банкам. Стерилизация банок с готовым продуктом (их «варка» в кастрюле с кипящей водой) проводится не менее получаса и с прикрытыми крышками. Закатывать банки нужно горячими и стерилизованными заранее крышками, следя, чтобы под крышкой не оставалось воздуха. Закатывайте небольшие по объему банки джемов и варений, чтобы побыстрее использовать содержимое после вскрытия. Хранение уже вскрытых банок с вареньем при комнатной температуре без укупорки крышками недопустимо. Когда вы достаете варенье из банки и намазываете его на хлеб или другие продукты, не стоит делать это несколько раз подряд одним и тем же ножом/ложкой – так вы легко можете занести в банку микроскопические частички или споры грибов с того же хлеба. Разумеется, не стоит создавать грибку благоприятную среду и доставать варенье из банки мокрой ложкой.

Но что делать, если плесень уже, так сказать, «в наличии» и на варенье появились «пушистые» пятна?

Как поступать с заплесневевшим вареньем

Так что же делать с продуктом, на котором появилась плесень, – выбросить или попытаться спасти и использовать в пищу? Ответ, который вы получите, зависит от того, кого вы захотите слушать. Подавляющее большинство врачей и ученых посоветуют вам избавиться от испорченного продукта и не рисковать здоровьем.

Но также вы можете встретить (особенно на просторах интернета) множество смелых заявлений о том, что участок с плесенью можно соскрести ложкой, а оставшееся варенье просто переложить в сухую чистую банку и смело употреблять далее. Самым робким советуют дополнительно перед этим «прокипятить» его, чтобы «стопроцентно убить» возможные оставшиеся патогены. Увы, все эти советчики основываются обычно на обобщенных постулатах «никто вроде еще не умер» и «все всегда так делают» – то есть полагаются на частные случаи и интерпретируемые знания домашней кухни.

Рассуждаем вместе, почему поедание заплесневелых продуктов – это всегда занятие на ваш страх и риск.

Как вы уже знаете, видов плесени великое множество. И сказать, какие именно грибки «пируют» сейчас на ваших продуктах, без серьезного лабораторного исследования неспециалисту просто невозможно. А какие именно токсины конкретно этот грибок выделяет и как меняет состав и кислотность продукта – тем более. Будете рисковать?

Вы также уже знаете, что пушистый налет на поверхности – это далеко не весь объем плесени, а, так сказать, лишь «вершина айсберга». Основная масса грибка – тончайшие нити мицелия – внедряются глубоко внутрь продукта. И нет никакой гарантии, что удаленный вами сантиметр поверхности заплесневелого варенья избавит вас ото всей массы грибка внутри. Да – может избавить, а может, и нет. Никаких гарантий.

Если частички плесени остались внутри, спасет ли такое варенье перекладывание в чистую банку, отправка в холодильник или морозилку, «кипячение» в микроволновке или «переваривание» в кастрюле в течение нескольких минут? С большой долей вероятности нет – если вы внимательно читали первую часть материала, то понимаете, что и при перекладывании «в чистое», и при кратковременном воздействии критических температур плесень не погибнет. Даже если от вегетативного мицелия грибка вы избавитесь, спорам все эти манипуляции вряд ли повредят. И уже выделенные грибком в продукт токсины тем более никуда не денутся – даже при кипячении.

Даже если от вегетативного мицелия грибка вы избавитесь, спорам все эти манипуляции вряд ли повредят. И уже выделенные грибком в продукт токсины тем более никуда не денутся – даже при кипячении.

Попытаться «спасти» от небольших участков плесени можно лишь наиболее твердые продукты – твердые сыры, твердую вяленую колбасу, сырые твердые овощи и фрукты. С них необходимо срезать не только испорченные кусочки, но и участки «чистой» субстанции под ними не менее 2-3 см глубиной. Разумеется, следует также выбросить любую обертку или упаковку от них, которая соприкасалась с заплесневелой пищей, чтобы предотвратить перекрестное загрязнение.

Для мягких же, жидких и пористых продуктов, содержащих внутри много влаги, плесень наиболее опасна – там грибкам удобнее всего быстро размножаться и проникать все глубже и глубже. А это значит – варенья и джемы, желе, соки, маринады, йогурты, масло, сметана, мягкие сыр и хлеб, ферментированные овощи с фруктами, переработанное мясо и прочие подобные продукты находятся в группе повышенного риска.

Безопасно ли их есть, если они уже поражены плесенью, – решать по-прежнему только вам, риски мы описали. По строгим меркам различных исследователей со всего мира, опирающихся на фактический научный материал, агентств по пищевым стандартам и специалистов в области общественного здравоохранения делать этого совершенно точно не нужно – выбросьте и забудьте.

Стоит ли бравада и смелое поедание «почищенных» заплесневелых консервов по совету «бабушки», «соседки» или «диванного эксперта» из интернета рисков вашему здоровью? Думайте сами.

Руководство по изготовлению форм для профессионалов

Появление форм в бронзовом веке подняло грубые производственные процессы, которые практиковали наши предки. С тех пор технологии изготовления пресс-форм находятся на подъеме, поскольку производители, использующие передовые технологии производства, такие как литье под давлением, термоформование или литье, продолжают полагаться на пресс-формы для создания большинства пластиковых, силиконовых, резиновых, композитных и металлических деталей вокруг вас. .

.

Профессиональные производители, а также любители, заинтересованные в использовании этих процессов, должны понимать, как работает процесс изготовления пресс-форм, как они используются и как оптимизировать использование для удовлетворения заданных требований к производительности.

В этом подробном руководстве содержится подробная информация о том, как приступить к изготовлению пресс-форм. Будут обсуждаться различные процессы литья, выбор наилучшей техники литья, оборудования, оптимизирующего процесс, и роль 3D-печати… и на каждом этапе пути будут предоставляться ссылки на дополнительный подробный контент для обеспечения успешных проектов литья. .

Информационный документ

Загрузите наш технический документ, чтобы узнать о шести процессах изготовления форм, которые возможны с помощью собственного 3D-принтера SLA, включая литье под давлением, вакуумное формование, формование силикона и многое другое.

Загрузить информационный документ

Различные производственные процессы включают в себя формование податливого сырья с помощью специально разработанного фиксированного инструмента, конструкции или рамы, известной как пресс-форма. С точки зрения структуры формы имеют вогнутую форму (негативная форма) или выпуклую форму (позитивная форма), разработанную в соответствии с окончательным дизайном, который намеревается создать производитель.

С точки зрения структуры формы имеют вогнутую форму (негативная форма) или выпуклую форму (позитивная форма), разработанную в соответствии с окончательным дизайном, который намеревается создать производитель.

Пресс-формы имеют решающее значение для этих производственных процессов, и их основной задачей является воспроизведение однородных копий данной конструкции. Материалы, используемые при изготовлении пресс-форм, включают металлы, пластмассы, керамику, дерево, пенопласт и многое другое. После проектирования и разработки с использованием инструментов для изготовления форм форма устанавливается в формовочное оборудование, и сырье, такое как термопласты, заливается в нее или формуется вокруг нее. После затвердевания форма отпечатывает свои узоры на материале, чтобы сформировать готовый продукт.

Форма для термоформования пластиковой упаковки и готовой детали.

Итак, что можно сделать из форм? Практически все, от прототипов до сложных деталей для конечного использования. Методы литья используются в производстве для создания автомобильных деталей, потребительских товаров, упаковки, ювелирных изделий, медицинских устройств и т. д. На самом деле было бы трудно найти функциональные продукты без единого компонента, изготовленного с использованием методов литья.

Методы литья используются в производстве для создания автомобильных деталей, потребительских товаров, упаковки, ювелирных изделий, медицинских устройств и т. д. На самом деле было бы трудно найти функциональные продукты без единого компонента, изготовленного с использованием методов литья.

Изготовление пресс-форм имеет решающее значение для различных производственных процессов; форма, служащая образцом, по которому происходит тиражирование многих предметов массового производства. Производственные процессы, основанные на пресс-формах, включают:

Литье под давлением является одним из самых популярных производственных процессов для термопластичных, силиконовых или резиновых деталей. Это экономически эффективная и чрезвычайно воспроизводимая технология, позволяющая получать высококачественные детали для крупносерийного производства. В этом процессе разработанная форма вставляется в машину для литья под давлением, затем в форму заливается нагретый термопласт или сжиженное сырье.

Как только материал затвердевает, последняя деталь выбрасывается из машины, и процесс повторяется в быстрой последовательности.

Как только материал затвердевает, последняя деталь выбрасывается из машины, и процесс повторяется в быстрой последовательности.Термоформование включает в себя нагрев пластикового листа и придание ему определенной формы с помощью пресс-формы. Пресс-формы обеспечивают шаблоны, которые оборудование для термоформования использует для разработки готовой детали. В зависимости от процесса термоформования нагретый пластичный материал вытягивается или прижимается к форме или прижимается к ней вакуумом. Термоформование является наиболее распространенным методом производства упаковки, но оно также используется для изготовления долговечных деталей конечного назначения.

Литье включает заполнение формы расплавленным металлом или другим жидким материалом. Расплавленный материал охлаждается и затвердевает внутри формы, образуя желаемый продукт. Литье обычно используется для изготовления металлических изделий, а также деталей из силикона и пластика.

Компрессионное формование — это производственный процесс, при котором измеренное количество формовочного материала, обычно предварительно нагретого, прессуется до желаемой формы с использованием двух нагретых форм. Компрессионное формование обычно считается альтернативой литью под давлением для относительно простых конструкций для мелкосерийного и среднесерийного производства деталей.

Выдувное формование — это метод, похожий на выдувание стекла. Выдувная машина нагнетает воздух в нагретую трубчатую деталь, обычно сделанную из пластика или стекла, которая зажимается в форме. Когда воздух вдувается в него, давление выталкивает пластик, чтобы он соответствовал форме формы. Выдувное формование обычно используется для изготовления полых изделий, таких как бутылки.

- Композитное ламинирование включает сборку композитных материалов на форму и применение таких методов, как влажная укладка, ламинирование препрега или литье с переносом смолы, для формирования готовых композитных деталей из материалов с высокими эксплуатационными характеристиками, включая углеродное волокно, стекловолокно.

, и кевлар.

, и кевлар.

Существует много типов пресс-форм, которые можно использовать в качестве инструментов для производственных процессов, описанных выше. Например, при литье алюминия существует приблизительно семь типов форм, в том числе формы для литья в песчаные формы, керамические формы и оболочковые формы. Следовательно, для упрощения классификации различных типов пресс-форм применяется следующая классификация:

Однокомпонентные формы относятся к простейшим типам форм с однородными поверхностями всех частей формируемого объекта. Конструкции пресс-форм или объекты с одной плоской поверхностью также могут быть воспроизведены с использованием цельных или цельных форм. Хотя однокомпонентные формы могут быть изготовлены из моделей САПР, эти формы обычно разрабатываются на основе физической эталонной модели.

Двухкомпонентные пресс-формы обеспечивают эффективный подход к производству пресс-форм для более сложных конструкций.

Пресс-форма, состоящая из двух частей, определяется как форма, состоящая из двух отдельных частей, соединенных вместе на линии разъема для производства конечного продукта. Каждая произведенная деталь отражает различные черты обеих частей макета модели или мастер-модели. Изготовление пресс-формы, состоящей из двух частей, также обычно включает разработку обеих частей пресс-формы из мастер-модели или модели САПР.

Пресс-форма, состоящая из двух частей, определяется как форма, состоящая из двух отдельных частей, соединенных вместе на линии разъема для производства конечного продукта. Каждая произведенная деталь отражает различные черты обеих частей макета модели или мастер-модели. Изготовление пресс-формы, состоящей из двух частей, также обычно включает разработку обеих частей пресс-формы из мастер-модели или модели САПР.Многокомпонентные формы идеально подходят для конструкций форм с более сложной геометрией, требующих другого подхода по сравнению с процессом разработки форм, состоящих из одной или двух частей. Пресс-формы, состоящие из нескольких частей, учитывают различные аспекты или особенности модели. Следовательно, готовая форма будет состоять из нескольких частей для воссоздания различных особенностей модели.

Многогнездные пресс-формы имеют более одной полости, имеющей форму одной и той же детали, что позволяет изготавливать несколько деталей за производственный цикл, что повышает производительность.

Моноблочная силиконовая форма, которую можно использовать для дизайна с плоской стороной и без глубоких подрезов.

Более сложные конструкции, такие как эта крышка с резьбой и выточкой, часто требуют многокомпонентных пресс-форм со вставками или стержнями бокового действия.

Еще одна важная характеристика, которая помогает классифицировать различные типы пресс-форм, — это коэффициент повторного использования разработанной пресс-формы. Коэффициент повторного использования относится к тому, сколько раз производитель намеревается использовать нестандартно. Отличительные типы плесени по этой классификации:

Одноразовые или жертвенные формы : Эти формы воспроизводят один объект, и после использования форма разрушается в процессе извлечения из формы. Одноразовые формы обычно изготавливаются из песка, глины, силикона, воска или пластика.

Многоразовые или постоянные формы : Как следует из названия, эти формы можно использовать повторно в течение нескольких циклов, от небольших до крупных производственных циклов.

Для меньших объемов (иногда называемых мягкими формами) многоразовые формы могут быть изготовлены из силикона, пены, дерева, пластика или более мягких металлов, таких как алюминий. Большие объемы, для которых требуются более прочные формы без износа (часто называемые твердыми формами), в основном изготавливаются из твердых металлов, таких как сталь.

Для меньших объемов (иногда называемых мягкими формами) многоразовые формы могут быть изготовлены из силикона, пены, дерева, пластика или более мягких металлов, таких как алюминий. Большие объемы, для которых требуются более прочные формы без износа (часто называемые твердыми формами), в основном изготавливаются из твердых металлов, таких как сталь.

Жертвенные формы разрушаются в процессе извлечения из формы.

Многоразовые формы можно использовать повторно для нескольких циклов.

Какая технология изготовления пресс-форм лучше всего подходит для данного применения? Это зависит от нескольких важных факторов, включая желаемый материал конечной части, предполагаемый производственный процесс, геометрию модели и объем производства.

Упрощенный пошаговый подход к выбору наилучшей технологии для вашего производственного проекта описан ниже:

Генеральный план производства может помочь создать четкие детали того, что следует ожидать от проекта, графика его разработки и имеющегося бюджета. Планируете ли вы создавать нестандартные детали или массово производить тысячи одинаковых изделий, это определит, какие варианты выбрать на следующих шагах. Критерии разработки могут различаться в зависимости от проекта, но обычно включают конструкцию детали, размер, материал, качество, требуемые допуски, сроки, требуемый объем производства, ограничения по стоимости и т. д.

Планируете ли вы создавать нестандартные детали или массово производить тысячи одинаковых изделий, это определит, какие варианты выбрать на следующих шагах. Критерии разработки могут различаться в зависимости от проекта, но обычно включают конструкцию детали, размер, материал, качество, требуемые допуски, сроки, требуемый объем производства, ограничения по стоимости и т. д.

При разработке продукта исходным документом, который отвечает на многие из этих вопросов, часто является документ с требованиями к продукту (PRD), в то время как спецификация (BOM) представляет собой исчерпывающий список деталей, элементов, сборок и других материалов, необходимых для создания. продукт.

Правильный производственный процесс для определенной детали во многом зависит от критериев разработки. В некоторых случаях для создания любого заданного дизайна может использоваться несколько производственных процессов. Как правило, выбирайте процесс, который может производить данную деталь требуемого качества с наименьшими затратами, при этом выполняя остальные критерии разработки. Выбор материала и объем производства, вероятно, являются наиболее важными факторами, определяющими ваше решение.

Выбор материала и объем производства, вероятно, являются наиболее важными факторами, определяющими ваше решение.

Для пластиковых деталей вы можете прочитать наше руководство по производственным процессам для пластмасс.

После выбора правильного производственного процесса тип пресс-формы для этого процесса также в значительной степени определяется критериями разработки. Хотя точные факторы зависят от производственного процесса, вот некоторые из наиболее важных соображений при выборе технологии изготовления пресс-форм:

Конструкция детали: Постарайтесь максимально упростить конструкцию и привести ее в соответствие с правилами проектирования данного производственного процесса, чтобы иметь возможность выбрать метод, обеспечивающий наименьшие затраты. Для простых конструкций могут потребоваться только формы, которые можно создать с помощью ручных методов, в то время как для создания сложных конструкций часто требуются многокомпонентные формы и цифровые производственные инструменты, такие как 3D-принтеры или станки с ЧПУ.

Объем производства: Для крупносерийного производства требуются прочные формы, которые могут точно воспроизводить модели без износа после нескольких использований. Однако изготовление таких инструментов сопряжено с высокими затратами и сроками выполнения заказа. Для разовых деталей и партий меньшего объема может быть эффективнее выбирать более дешевые формы, которые можно создавать быстрее, например жертвуемые формы или мягкие формы, которые можно выбросить, когда они начинают проявлять признаки непоправимого износа.

Качество: Жесткие допуски требуют более точных пресс-форм и инструментов для создания, таких как цифровые производственные инструменты, и должны быть более долговечными, чтобы обеспечить стабильное качество деталей в течение нескольких циклов.

Timeline: Изготовление сложных металлических форм через поставщика услуг часто занимает месяцы. Если вы работаете в более короткие сроки, попробуйте найти альтернативы, которые могут сократить время выполнения заказа, например, быстродействующие инструменты, напечатанные на 3D-принтере.

Материал: Для материалов с более высокой температурой плавления или более абразивных материалов потребуются более прочные пресс-формы, которые могут создавать требуемый объем деталей без разрушения.

В этом разделе представлен краткий обзор методов изготовления пресс-форм для различных производственных процессов. Следуйте нашим ссылкам, чтобы ознакомиться с подробными руководствами и пошаговым рабочим процессом для каждого процесса.

Существует два основных метода изготовления форм: прямой и непрямой процессы изготовления форм. Косвенный подход к изготовлению форм включает в себя разработку форм на основе физической эталонной модели или шаблона. Прямой процесс включает в себя разработку пресс-формы непосредственно из (цифрового) дизайна, чаще всего с использованием цифровых производственных процессов.

Литье силикона — один из самых популярных процессов, в которых используются формы. Разработчики продуктов, инженеры, мастера-сделай сам и даже шеф-повара изготавливают силиконовые формы для создания единичных или небольших партий деталей из пластика и других материалов. Силикон — хороший выбор для изготовления форм, потому что с его помощью можно легко создавать нестандартные конструкции, а сами формы также достаточно прочны, поэтому вы можете использовать их многократно, не опасаясь поломки.

Силикон — хороший выбор для изготовления форм, потому что с его помощью можно легко создавать нестандартные конструкции, а сами формы также достаточно прочны, поэтому вы можете использовать их многократно, не опасаясь поломки.

В зависимости от вашего проекта вам может понадобиться цельная или двухкомпонентная форма. Процессы изготовления этих форм аналогичны, но создание формы, состоящей из двух частей, займет немного больше времени. Воспользуйтесь пошаговой инструкцией в видео или нашим практическим руководством по изготовлению силиконовых форм, чтобы создать свои собственные формы.

Формы для литья под давлением традиционно изготавливаются из металла с помощью станков с ЧПУ или электроэрозионной обработки (ЭЭО). Это дорогостоящие промышленные методы, требующие специализированного оборудования, высококлассного программного обеспечения и квалифицированного труда. В результате изготовление металлической формы обычно занимает от четырех до восьми недель и стоит от 2000 до 100 000 долларов США в зависимости от формы и сложности детали.

Однако существуют альтернативы механической обработке пресс-форм из металла. Использование собственной 3D-печати для изготовления литьевых форм для прототипирования и мелкосерийного производства значительно сокращает затраты и время по сравнению с металлическими формами, при этом производя высококачественные и воспроизводимые детали.

Информационный документ

Загрузите наш технический документ с рекомендациями по использованию 3D-печатных форм в процессе литья под давлением для снижения затрат и времени выполнения заказов, а также ознакомьтесь с реальными примерами использования приложений Braskem, Holimaker и Novus.

Прочтите информационный документ

Формы, необходимые для процесса термоформования, могут быть разработаны с использованием различных производственных процессов, включая ручную лепку из дерева, обработку пластика с ЧПУ, конструкционный пенопласт, стекловолокно, инженерные композиты или металлы, 3D-печать полимерами или гипс. или металл.

или металл.

Многие компании обращаются к стереолитографической (SLA) 3D-печати для создания пресс-форм для процессов термоформования, поскольку она обеспечивает быстрое выполнение работ по низкой цене, особенно для небольших тиражей, нестандартных деталей и прототипов. 3D-печать также предлагает непревзойденную свободу дизайна для создания сложных и замысловатых форм.

Информационный документ

Загрузите наш технический документ, чтобы узнать, как быстро создавать сложные формы с помощью 3D-печати, и узнать о советах и рекомендациях, которым следует следовать при подготовке деталей формы.

Загрузить информационный документ

В зависимости от материала или загрузки, которую вы будете прессовать, у вас есть несколько вариантов создания форм, включая литье под давлением, обработку на станках с ЧПУ или 3D-печать. Ключевым моментом является то, что ваши формы должны выдерживать процесс компрессионного формования, поэтому, если вы используете тепло, вам нужно будет создавать формы, которые могут выдерживать резкие перепады температуры. Формы также должны быть в состоянии выдерживать давление, оказываемое во время сжатия.

Формы также должны быть в состоянии выдерживать давление, оказываемое во время сжатия.

3D-печать — это быстрый и дешевый метод создания пресс-форм для прессования.

Технический документ

Загрузите этот отчет, чтобы получить пошаговое руководство по 3D-печатным инструментам для производства силиконовых деталей, с рекомендациями по проектированию пресс-форм и примерами из практики клиентов.

Загрузить информационный документ

Хотя все методы литья металлов основаны на одном и том же основном процессе, существуют различные методы, которые лучше подходят для различных областей применения. Некоторые из наиболее распространенных методов включают литье под давлением, литье по выплавляемым моделям и литье в песчаные формы.

Форма для литья в песчаные формы.

Как формы для непрямого изготовления форм, так и формы для прямого литья металлических деталей могут быть изготовлены несколькими способами. Прочтите наше руководство по литью металлов, чтобы узнать подробности о каждом процессе.

Прочтите наше руководство по литью металлов, чтобы узнать подробности о каждом процессе.

Информационный документ

Ознакомьтесь с рекомендациями по созданию 3D-печатных моделей, пройдите пошаговый процесс литья по прямым выплавляемым моделям и изучите рекомендации по литью по непрямым выплавляемым моделям и литью в песчаные формы.

Загрузить информационный документ

Сочетание традиционных производственных технологий, таких как литье под давлением, термоформование или литье силикона, с формами, напечатанными на 3D-принтере, позволяет быстрее выводить продукцию на рынок с меньшими затратами времени и средств. Настольная 3D-печать предлагает предприятиям универсальный и экономичный подход к разработке мастер-моделей и форм как для прямого, так и для непрямого изготовления форм, полностью собственными силами.

Загрузите наш информационный документ, чтобы узнать о шести процессах изготовления пресс-форм, которые возможны с помощью собственного 3D-принтера SLA, проиллюстрированных примерами из реальной жизни.

Загрузить информационный документ

Как сделать силиконовую форму своими руками: обзор силиконовой замазки EasyMold

В этом посте рассказывается, как сделать собственную силиконовую форму с помощью силиконовой замазки EasyMold. Силиконовая замазка — это быстрый, простой и экономичный способ изготовления собственных силиконовых форм для пищевых поделок, поделок из смолы, глины и многого другого. Я получил силиконовую замазку, использованную в этом уроке, бесплатно; тем не менее, мой обзор продуктов на 100% беспристрастен.

Как сделать силиконовую форму своими руками: обзор силиконовой шпаклевки EasyMold Привет, ребята! Сегодня я делюсь обзором продукта и учебным пособием. Прошло много времени с тех пор, как я делал один из этих обзоров, поэтому я рад покопаться и попробовать что-то новое: сделать свою собственную силиконовую форму. Я специально делаю эту форму для использования со смолой и буду использовать силиконовую замазку EasyMold Silicone Putty от ETI.

Силиконовая шпатлевка EasyMold от ETI позволяет создавать формы небольших предметов. Самый простой способ его использования — создание слепков. Он не имеет запаха, нетоксичен, соответствует требованиям FDA и подходит для пищевых продуктов. Все это очень важно, если вы хотите использовать эту замазку, например, для изготовления формы для конфет или чего-либо, что будет проглатываться. 9№ 0003

Эта силиконовая замазка отлично подходит для поделок с использованием смолы, воска, выпечки, леденцов, кубиков льда, мыла, воздушно-сухой глины, бетона, гипса и даже легкоплавких металлов. После отверждения формы имеют высокий температурный диапазон — до 400 градусов по Фаренгейту.

Они не дают усадки, прочны и гибки, самоотделяющиеся — не требуется смазка для пресс-формы, а это значит, что покупать на одну вещь меньше! О, и они многоразовые, но я еще не использовал форму дважды. Поэтому я не могу сказать, насколько хорошо они держатся и когда они начинают портиться.

Примечание. В инструкциях к силиконовой пасте EasyMold сказано, что многократно используемые формы могут накапливать отложения материала от отливок. Вы можете использовать разделитель/кондиционер для пресс-формы, чтобы помочь восстановить ваши формы, но не забывайте использовать только безопасные для пищевых продуктов разделители/кондиционеры для форм, если ваша плесень предназначена для пищевых продуктов. поможет предотвратить это накопление и восстановить естественные свойства высвобождения плесени.

Он очень прост в использовании. Замазка поставляется в двух баночках: одна с фиолетовой замазкой и одна с белой замазкой. Вы просто смешиваете их вместе и делаете свою форму. Но вы должны работать быстро — у него 3 минуты рабочего времени, и вы должны полностью смешать два компонента всего за 1 минуту.

Как сделать силиконовую форму своими руками: изготовление формы для снежинки из смолы (Перед началом работы прочтите все официальные инструкции и предупреждения EasyMold. )

)

Быстро смешайте две части силикона. Вы можете сделать это, разминая его на чистой ровной поверхности. Он довольно мягкий, поэтому вы можете сжать его, чтобы смешать его вместе. Не забывайте работать быстро… этот материал работает 3 минуты! Это 3 драгоценные минуты.

Вы должны быть в состоянии добиться консистенции без завихрений примерно через 1 минуту. Я не использовал перчатки, но если вы хотите использовать перчатки, НЕ используйте латексные перчатки. В них содержится сера, которая может помешать отверждению формы после снятия оттиска. Используйте виниловые или нитриловые перчатки.

После того, как оба силиконовых компонента будут полностью перемешаны, немедленно скатайте силикон в шарик и аккуратно приплюсните. Вы можете использовать скалку, но убедитесь, что скалка абсолютно чистая. Вы должны сгладить замазку в зависимости от глубины оттиска, который вам нужен. Не делайте его слишком тонким — затвердевшая форма может порваться.

Шаг 3. Используйте предмет для создания впечатления Я использую деревянную снежинку, чтобы произвести впечатление. В инструкциях к шпаклевке сказано, что некоторые предметы могут содержать серу или стеараты, которые могут препятствовать отверждению. Мыло, например. Если предмет, который вы используете, чтобы произвести впечатление, имеет один из них, просто нанесите на него акриловый спрей, чтобы запечатать его. В инструкциях также рекомендуется сначала протестировать небольшой кусочек замазки на изделии, но я пропустил это.

Я быстро вдавил снежинку в силикон, пока не был доволен ее размещением. Затем я взял нож и вырезал вокруг снежинки, чтобы форма выглядела более профессионально. Я оставила снежинку в шпаклевке на все время отверждения, а это 25 минут. На самом деле я оставил свой на немного дольше, потому что я работал над чем-то другим.

Меня очень впечатлило, как быстро начала застывать шпаклевка. Они не шутят, когда говорят, что у него 3 минуты рабочего времени. И между 4 и 25 минутами он полностью затвердевает. Довольно удивительно.

Хотите больше проектов из смолы? Ознакомьтесь с моим руководством по заливке эпоксидной смолы для начинающих и моими советами о том, использовать ли блестящую или матовую силиконовую форму для проектов из смолы.

Шаг 4: Извлеките объект и при необходимости высушите его Я вынул снежинку из формы. По истечении времени отверждения форма готова к использованию. Однако в инструкциях говорится, что если вы используете продукт для литья смолы, бетон или гипс, форма должна сначала вылечиться при комнатной температуре в течение 24 часов.

Если вам не терпится, вы можете отвердить форму нагреванием, поместив только форму (а не предмет, с которого вы делаете оттиск) в обычную духовку (не тостер) на алюминиевую фольгу или противень. В инструкциях говорится поместить в центр духовки — или как минимум на расстоянии 6 дюймов от нагревательных элементов — и выдержать 350 градусов по Фаренгейту в течение 30 минут. Я проверил свою термоотверждаемую, и она работала просто отлично.

Литейная смола в форме для силиконовой мастики «Сделай сам»Чтобы проверить свою форму, я использовал двухкомпонентную эпоксидную смолу, окрашенную светло-розовым порошком слюдяного красителя. И это сработало отлично! Плесень действительно образовала на нем немного конденсата, но я не протирал и не чистил его перед использованием.

Я залил цветную эпоксидную смолу и дал ей высохнуть в соответствии с инструкциями к моей смоле. Я также использовал тепловую пушку, чтобы лопнуть пузыри и убедиться, что они затвердевают без каких-либо дефектов. На следующее утро я легко вытащил его. Получилось потрясающе! Форма извлекла его очень быстро и легко, и после однократного использования в форме не осталось никаких дефектов. Это очень сильно.

На следующее утро я легко вытащил его. Получилось потрясающе! Форма извлекла его очень быстро и легко, и после однократного использования в форме не осталось никаких дефектов. Это очень сильно.

Вроде смолы? Ознакомьтесь с моими советами о том, как сделать украшения из смолы с помощью форм и как сделать великолепный поднос из мрамора и дерева своими руками!

Как сделать силиконовую форму своими руками: EasyMold Silicone Liquid RubberЕсть второй способ изготовления силиконовой формы, который я опробовал и которым хочу поделиться. В то время как в первой версии для изготовления оттискной формы использовалась силиконовая замазка, во второй для изготовления формы использовался жидкий силикон, который можно наносить кистью.

Подобно замазке, жидкая силиконовая резина EasyMold, наносимая кистью, отлично подходит для широкого спектра форм: смолы, воска, выпечки, шоколада, кубиков льда, мыла, гипса, глины, бетона и легкоплавких металлов. Самая большая разница между замазкой и силиконом, который можно наносить кистью/литьем, заключается в том, что замазка предназначена для оттискных форм.

То есть втыкать что-то в замазку, чтобы произвести впечатление. Жидкий силиконовый каучук, который можно наливать или наносить кистью, предназначен для форм для одеял, перчаток или блоков. Он также нетоксичен, соответствует требованиям FDA и подходит для пищевых продуктов.

Что такое силиконовая жидкая резина EasyMold?Поскольку этот силикон является текучим, он имеет более длительное время обработки и отверждения по сравнению со шпаклевкой. Вместо 3-минутного рабочего времени замазки жидкость имеет рабочее время от 45 минут до 1 часа. И время отверждения 24 часа. (Вы можете вылечить свое быстрее, используя тепло, но я этого не сделал.)

Жидкость может проникнуть во все уголки и щели предмета, слепок которого вы делаете, а это означает, что она воспроизводит мельчайшие детали. Для большинства применений не требуется разъединение пресс-формы, и он имеет диапазон высоких температур до 400 градусов по Фаренгейту. Формы можно использовать повторно, если они не повреждены (мой был поврежден, об этом чуть позже).

Чтобы обеспечить правильное отверждение плесени, примите те же меры предосторожности, что и для замазки. Не используйте ничего с серой: малярный скотч, некоторые глины, латексные перчатки (вместо них используйте виниловые или нитриловые перчатки) или мыло, содержащее стеараты. Избегайте ремесленных красок, содержащих хром, медь или черный пигмент. Избегайте контакта с водой, перекисью или спиртом.

Я хотел выбрать что-то более сложное для изготовления слепка, потому что я обжора для наказания. Поэтому я выбрал небольшой искусственный суккулент… Я не возражал, если он будет уничтожен в процессе проб и ошибок. 🙂

Как сделать свою собственную силиконовую форму: изготовление формы для суккулентов из смолы(Перед началом работы ознакомьтесь со всеми официальными инструкциями и предупреждениями EasyMold.)

Шаг 1: Определите тип формы, которую вы хотите сделаю Решите, какую форму вы хотите изготовить: форму для перчаток, форму для одеяла или форму для блоков.

- Форма для перчаток: Форма для перчаток — одна из самых простых в изготовлении форм. Вы можете сделать форму для перчаток, нанеся силиконовую резину EasyMold на изделие. Для полного покрытия, отличной детализации и прочности требуется несколько слоев.

- Форма для одеяла: Форма для одеяла обычно лучше всего подходит для плоских двухмерных деталей.

- Блок-форма: Блок-форма использует контейнер для хранения объекта, из которого вы делаете форму, и силиконового каучука во время его отверждения. Как правило, лучше всего воспроизводить объект целиком.

Я решил сделать блок-форму. Но я, вероятно, должен был выбрать форму для перчаток. Подробнее об этом чуть позже. Поэтому сначала я смешал двухкомпонентный силикон. Если вы делаете блочную форму, ETI рекомендует оценить, сколько силикона вам понадобится, используя сырой рис.

Для этого поместите предмет в контейнер, который вы будете использовать, затем добавьте рис. Как только предмет будет достаточно покрыт, высыпьте рис обратно и отмерьте, сколько вам нужно. Вот сколько силикона вам понадобится.

Как только предмет будет достаточно покрыт, высыпьте рис обратно и отмерьте, сколько вам нужно. Вот сколько силикона вам понадобится.

Чтобы сделать форму для блока, я налил немного силикона на дно небольшого контейнера. (Помните, что этот силикон безопасен для пищевых продуктов, так что не беспокойтесь.) Затем я положил свою сочную фигурку вверх ногами в контейнер, убедившись, что она не ударилась о самое дно контейнера.

Я использовал прищепку и многоразовую соломинку, чтобы расположить суккулент на месте, пока заливал каучук. Это нужно, чтобы суккулент не упал на дно.

Если бы вы делали форму для перчаток или одеяла, вы бы нанесли 3 или 4 слоя силикона с помощью маленькой кисточки. Дайте каждому слою высохнуть около 1 часа, прежде чем наносить следующий слой. Ускорьте время отверждения с помощью источника тепла (фен, греющая лампа, фен и т. д.).

Шаг 4: Дайте вылечить и удалите объект После того, как моя форма застыла, я использовал палочку от эскимо и ложку, чтобы вытащить ее из контейнера. Хорошей новостью является то, что этот силикон очень хорошо затвердевает. Это было очень жестко и сильно. Плохая новость заключается в том, что это означало, что я не мог легко вытащить суккулент из силикона. Я не оставил достаточного отверстия в верхней части.

Хорошей новостью является то, что этот силикон очень хорошо затвердевает. Это было очень жестко и сильно. Плохая новость заключается в том, что это означало, что я не мог легко вытащить суккулент из силикона. Я не оставил достаточного отверстия в верхней части.

Вот что я сделал. Сначала я отрезал углы, чтобы, надеюсь, у меня было больше рычагов, чтобы вытолкнуть суккулент. Нет игральных костей. Поэтому я решил вырвать суккулент. Хорошо, что я не стремился сохранить суккулент, потому что в процессе я сорвал несколько листьев. Ой! Определенно оставить большее отверстие, чем я сделал!!

Литейная смола в форме для жидкого силикона «Сделай сам»Я хотел, чтобы было немного легче достать мою сочную смолу из формы, поэтому я использую пару маленьких ножниц, чтобы стратегически вырезать отверстие немного больше и затем с помощью небольшого шприца заполнили форму смолой зеленого цвета. После того, как это вылечили, пришло время вытащить его.

Короче говоря, мне пришлось довольно сильно разрезать форму, чтобы отделить смолу.

Особенно важным является заметное снижение кислотности среды, что, в свою очередь, создает благоприятные условия для развития других серьезных патогенов, например, возбудителей ботулизма.

Особенно важным является заметное снижение кислотности среды, что, в свою очередь, создает благоприятные условия для развития других серьезных патогенов, например, возбудителей ботулизма. Как только материал затвердевает, последняя деталь выбрасывается из машины, и процесс повторяется в быстрой последовательности.

Как только материал затвердевает, последняя деталь выбрасывается из машины, и процесс повторяется в быстрой последовательности.

, и кевлар.

, и кевлар. Пресс-форма, состоящая из двух частей, определяется как форма, состоящая из двух отдельных частей, соединенных вместе на линии разъема для производства конечного продукта. Каждая произведенная деталь отражает различные черты обеих частей макета модели или мастер-модели. Изготовление пресс-формы, состоящей из двух частей, также обычно включает разработку обеих частей пресс-формы из мастер-модели или модели САПР.

Пресс-форма, состоящая из двух частей, определяется как форма, состоящая из двух отдельных частей, соединенных вместе на линии разъема для производства конечного продукта. Каждая произведенная деталь отражает различные черты обеих частей макета модели или мастер-модели. Изготовление пресс-формы, состоящей из двух частей, также обычно включает разработку обеих частей пресс-формы из мастер-модели или модели САПР.

Для меньших объемов (иногда называемых мягкими формами) многоразовые формы могут быть изготовлены из силикона, пены, дерева, пластика или более мягких металлов, таких как алюминий. Большие объемы, для которых требуются более прочные формы без износа (часто называемые твердыми формами), в основном изготавливаются из твердых металлов, таких как сталь.

Для меньших объемов (иногда называемых мягкими формами) многоразовые формы могут быть изготовлены из силикона, пены, дерева, пластика или более мягких металлов, таких как алюминий. Большие объемы, для которых требуются более прочные формы без износа (часто называемые твердыми формами), в основном изготавливаются из твердых металлов, таких как сталь.