Портландцемент что – что это такое, пуццолановый и сульфатостойкий цемент, свойства и состав по ГОСТу, разновидности и марки

виды, марки, технические характеристики, технология производства

Дата: 23 января 2019

Просмотров: 4419

Коментариев: 0

Невозможно представить производство строительных работ без вяжущих материалов, соединяющих в монолитную конструкцию блоки, плиты, кирпич. Самым распространенным и востребованным в данной категории материалов является портландцемент.

Смешиваясь с водой или растворами различных солей, цемент образует эластичную массу, которая в процессе высыхания преобразуется в цементный камень. Без применения растворов на основе портландцемента невозможно изготовление железобетонных конструкций, монолитных сооружений, высококачественных смесей для каменных кладок и отделочных мероприятий.

Портландцемент получают путем соединения мелкоизмельченного клинкера с небольшим объемом гипса, который ускоряет процесс схватывания смеси. При производстве, в зависимости от предъявляемых к смеси требований, добавляются различные добавки, повышающие устойчивость материала к воздействиям негативных факторов.

Один из наиболее распространенных видов вяжущего вещества для бетонных смесей – портландцемент

Виды

Для придания готовому изделию определенных свойств, портландцемент обогащают минеральными добавками – белитом, алитом, целитом, браунмиллеритом. В зависимости от используемых минеральных составляющих портландцемент делится на следующие виды:

- Характеризующийся средней скоростью схватывания.

- Быстротвердеющий состав.

- Пластифицированный.

- Устойчивый к влаге, гидрофобный.

- С повышенной тепловой отдачей.

- Особо стойкий по отношению к химическим реагентам.

- Декоративный (цветной или белый), применяемый при отделочных работах.

Марки цемента

Опираясь на требования нормативной документации, предъявляемые к цементному образцу, подвергающемуся испытаниям на сжатие и изгиб, можно выделить основные марки портландцемента:

- М700 – особо прочный состав. Область применения ограничена изготовлением бетона с увеличенными прочностными характеристиками для возведения напряженных конструкций. Цена такого цемента высока, что делает его нерентабельным при ведении обычных строительных мероприятий;

Любой вид портландцемента марки 400 применяют для создания обычных и стандартных конструкций, не подвергающихся увеличенным нагрузкам

- М600 – состав увеличенной прочности. Область применения – производство ответственных железобетонных изделий и конструкций;

- М500 – цемент, обладающий достаточно хорошими прочностными показателями, что позволяет использовать его при реконструкции зданий и сооружений после аварий, возведении военно-технических объектов, укладке дорожного покрытия;

- М400 – самая доступная и широко используемая марка. Объясняется это тем, что заложенные показатели морозоустойчивости, влагостойкости позволяют применять его при возведении объектов любого назначения.

Предприятия-изготовители выпускают портландцемент марок М200 и М300, но в довольно ограниченном количестве. Такое ограничение закономерно, поскольку спрос на эти марки невелик.

Цифровой индекс, указанный в маркировке портландцемента, обозначает величину давления, которую способен воспринять эталонный образец материала. Например, портландцемент, маркируемый М500, воспринимает давление, превышающее 500 кг/см².

Используемое основное сырье

При изготовлении портландцемента используют известковые и глинистые породы в определенной пропорции, обеспечивающей требуемый химический состав для обжига.

Все виды портландцемента (ПЦ) изготавливают из разного сырья, общим компонентом для всех является только цементный клинкер

Из известковых пород наиболее часто применяют:

- Известняк, не содержащий включений кремния. Плотная порода с мелкокристаллической структурой.

- Мергель – переходная от известняковых к глинистым порода. Включает в свой состав мелкие частицы солей кальция с примесью полевого шпата, доломита и пр.

- Мел – податливая, легко измельчаемая осадочная порода.

- Ракушечный известняк.

К глинистой составляющей относятся:

- Глинистые сланцы. Благодаря своей слоистой структуре легко раскалываются, что значительно облегчает обработку.

- Лесс. Рыхлая мелкозернистая порода, содержащая большое количество карбоната кальция.

- Глина. Представляет собой смесь основного глинистого вещества – гидроалюмосиликата с соединениями железа, магния и других элементов.

- Суглинки. Отличаются от глины увеличенным содержанием песка.

Однозначно квартира! Комфорт, уют и тепло, вокруг люди и инфраструктура 832 ( 7.62 % )

Только частный дом! Вокруг тишина, покой, много места и мало людей! 4977 ( 45.58 % )

Зачем выбирать что-то одно? В городе квартира, а за городом — частный дом. 4625 ( 42.35 % )

Я — свободный Гражданин Планеты Земля! Мне не нужна рукотворная клетка! 486 ( 4.45 % )

Назад

Для экономии природных сырьевых ресурсов и удешевления производства цемента все чаще используются отходы металлургической промышленности (шлам, зола).

Минеральные составляющие клинкера

Для получения основного компонента портландцемента – клинкера, проводится обжиг сырьевой смеси (известняк + глина). В результате этой операции образуются минеральные соединения, процентное содержание которых не должно превышать допустимые значения.

В большинстве случаев клинкер получают из искусственных смесей, потому что в природе сырье, содержащее примерно 75% карбоната кальция и 25% глины, встречается довольно редко

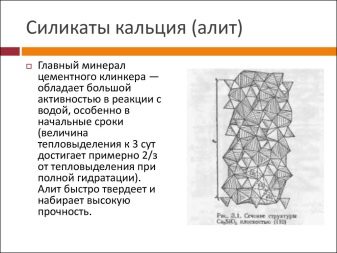

К основным минералам, определяющим свойства получаемого клинкера относятся:

- быстро твердеющий алит. Этот компонент отвечает за скорость твердения состава и нарастание эксплуатационной прочности. Его количество регламентировано в пределах 45-60 процентов;

- медленно твердеющий белит. Его присутствие позволяет цементным составам достигать высоких прочностных показателей при длительном твердении. Чтобы белит не потерял вяжущих свойств, клинкер максимально быстро охлаждают. Количество минерала выдерживается в рамках 20-35 процентов, что позволяет достичь оптимальных сроков твердения;

- быстро гидратирующий трехкальциевый алюминат, ускоряет процесс гидратации, но параллельно с этим снижает прочностные характеристики и увеличивает возможность появления коррозии. Поэтому содержание ограничено 4-10 процентами;

- образующийся на определенной фазе обжига алюмоферрит, значительно не влияет на процессы твердения и тепловыделения. Его содержание в клинкере находится в пределе 10-18 процентов.

Поскольку портланд цемент получают из разного по химическому и минералогическому составу сырья, то на выходе получают цемент, отличающийся свойствами. Используя испытанные технологии производства, придерживаясь разработанных рекомендаций по процентному содержанию минеральных включений, предприятия-изготовители получат на выходе качественный продукт, отвечающий требуемым параметрам.

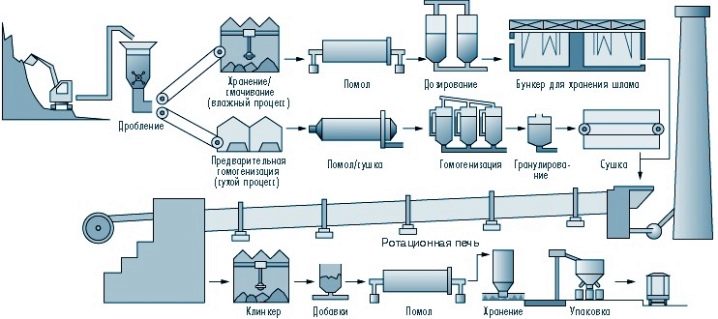

Технология производства

Споры по поводу, какой метод производства цементного состава лучше, не утихают долгие годы. Существует мнение, что, используя неоднородное по составу сырье повышенной влажности, предпочтительно воспользоваться мокрым способом. Параллельно с этим отстаивается позиция о применении сухого метода, как более экономически целесообразного, если предварительно подготовить должным образом шихту.

Клинкерную смесь обжигают при высоких температурах (до 1500°С), получая на выходе гранулы, которые потом измельчаются

Попытаемся разобраться в основных различиях существующих способов изготовления клинкера, из которого получают портландцемент. Известны три варианта получения смеси для обжига:

- Мокрый. Изначально проводят измельчение компонентов до нужной величины (известняк – размер частиц 8-10 мм, глина – куски до 10 см). Глину отмачивают до приобретения 70% влажности и отправляют в мельницы с известняком, где происходит смешивание.

- Сухой. Технология позволяет при уменьшенных затратах изготавливать портландцемент по сокращенному методу. Это обусловлено совмещением технологических стадий, обеспечивающих возможность одновременного выполнения сушки ингредиентов и их помола в специальных мельницах, в которые поступают горячие газы. Полученный шихтовый материал характеризуется порошкообразным составом.

- Полусухой (комбинированный).

Свойства состава

Портландцемент обладает комплексом положительных характеристик, обеспечивающих его широкое применение в жилищном строительстве, при возведении промышленных конструкций. Главными характеристиками являются:

- удельный вес, зависящий от степени уплотнения состава. Для насыпных смесей составляет 1100 кг/м3, для уплотненных достигает величины 1600 кг/м3;

- гранулометрический состав, характеризующий тонкость цементной фракции и качество помола. Параметры влияют на эксплуатационные характеристики, интенсивность твердения раствора. Усредненный размер частиц цемента составляет порядка 40 микрон, что обеспечивает необходимую прочность и время твердения;

- потребление воды, влияющее на способность массива впитывать определенный объем жидкости. Недостаток влаги снижает прочность, а излишек – вызывает расслоение цементной массы. Согласно проверенной рецептуре, для замеса вводится 25-28 процентов воды от общего объема смеси;

- продолжительность схватывания, регламентированная стандартом, составляющая до 45 минут после смешивания с водой. Продолжительность окончательного твердения зависит от температурного режима и замедляется в зимний период;

- высокие прочностные характеристики, позволяющие воспринимать сжимающие нагрузки, что отражается в обозначении портландцемента.

Заключение

Представленная в статье информация о распространенном в строительной отрасли портландцементе знакомит с особенностями производства, свойствами, маркировкой и технологическими особенностями изготовления. Застройщики подтверждают, что это прочный материал, обеспечивающий высокий ресурс эксплуатации конструкций и сооружений.

Повышенные рабочие характеристики обеспечивают широкую сферу применения популярного материала.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

что это такое, пуццолановый и сульфатостойкий цемент, свойства и состав по ГОСТу, разновидности и марки

В настоящее время наиболее распространенной разновидностью вяжущего вещества для бетонных растворов по праву признан портландцемент. Он изготавливается из карбонатных горных пород. Нередко его используют в производстве бетона. Сегодня мы детально рассмотрим, какие технические характеристики присущи этому материалу, а также как его можно применять.

Что это такое?

Прежде чем рассматривать характеристики и особенности такого материала, как портландцемент, стоит разобраться, что же он собой представляет.

Портландцемент – это одна из разновидностей цемента, представляющая собой особое гидравлическое и вяжущее вещество. В большей мере он состоит из силикатного кальция. Данный компонент занимает примерно 70-80% процентов такого цементного состава.

Такой тип цементного раствора пользуется популярностью во всем мире. Он заполучил свое название от острова, который находится на берегу Великобритании, так как породы камня с Портланда обладают точно такой же расцветкой.

Плюсы и минусы

Портландцемент обладает сильными и слабыми сторонами.

Для начала стоит рассмотреть, какие преимущества имеет данный материал:

- Следует отметить прекрасные прочностные характеристики портландцемента. Именно поэтому его чаще всего используют в изготовлении монолитных железобетонных конструкций и других подобных объектов.

- Портландцемент является морозостойким. Ему не страшны низкие температуры. В подобных условиях материал не подвергается деформации и не покрывается трещинами.

- Этот материал является водонепроницаемым. Он не страдает от контакта с сыростью и влагой.

- Портландцемент можно использовать даже при строительстве фундамента в условиях сложных грунтов. Для таких условий используется сульфатостойкий раствор.

- Существует несколько разновидностей портландцемента – каждый покупатель может подобрать для себя оптимальный вариант. Можно приобрести быстротвердеющий или среднетвердеющий состав.

- Если вы приобрели действительно качественный портландцемент, то можно не беспокоиться о его последующей усадке и деформации. После монтажа на нем не образовываются трещины и другие подобные повреждения.

Недостатков у портландцемента не так много. Как правило, они связаны с низкокачественными растворами, которых сегодня в магазинах находится очень много.

Среди них можно выделить следующие:

- Во время своего полного затвердевания низкокачественный материал подвержен деформациям. Это необходимо учитывать при работе. Также следует предусмотреть все усадочные швы.

- Данный раствор нельзя назвать экологически чистым, так как в его составе, кроме натуральных, находится множество химических компонентов.

- Работать с портландцементом следует осторожно, так как при контакте с ним можно заработать химический ожог и раздражение. По словам специалистов, в условиях долгого контактирования с этим материалом возможно заработать рак легких.

К сожалению, сегодня многие покупатели сталкиваются с некачественными растворами портландцемента. Этот продукт должен соответствовать ГОСТу 10178-75. В противном случае смесь может оказаться не такой прочной и надежной.

Особенности производства

В составе современного портландцемента присутствует известь, гипс и особая клинкерная глина, прошедшая специальную переработку.

Также этот вид цемента дополняется корректирующими компонентами, улучшающими технические характеристики раствора:

- обеспечивают ему должную густоту;

- определяют ту или иную скорость застывания;

- делают материал устойчивым к внешним и техногенным факторам.

Производство такого вида цемента базируется на силикатах кальция. Чтобы произвести регулировку схватывания, используется гипс. Производят портландцемент путем обжигания (по специальной формуле) определенной смеси с большим количеством кальция.

В производстве портландцемента не обойтись без карбонатных горных пород. К ним относятся:

- мел;

- известняк;

- кремнезем;

- глинозем.

Также нередко в процессе изготовления нередко используется такой компонент, как мергель. Он представляет собой комбинацию глинистых и карбонатных пород.

Если рассматривать процесс изготовления портландцемента детально, то можно сделать вывод, что он заключается в измельчении необходимого сырья. После этого оно как следует перемешивается в определенных пропорциях и обжигается в печах. При этом сохраняется температурный режим в 1300-1400 градусов. В таких условиях обеспечивается обжиг и плавление сырья. На этом этапе получается продукт, называемый клинкером.

Чтобы получить готовую продукцию, цементный состав еще раз измельчается, а затем перемешивается с гипсом. Получившийся продукт в обязательном порядке должен пройти все проверки для подтверждения своего качества. Проверенный и надежный состав всегда имеет соответствующие сертификаты нужного образца.

Чтобы в результате получился качественный портландцемент, используют несколько способов его создания:

- сухой;

- полусухой;

- комбинированный;

- мокрый.

Чаще всего используются сухой и мокрый методы производства.

Мокрый

Такой вариант производства предполагает создание портландцемента с добавлением особого карбонатного составляющего (мела) и силиконового элемента – глины.

Нередко применяются добавки, содержащие железо:

- пиритные огарки;

- конверторный шлам.

Необходимо следить за тем, чтобы уровень влажности силиконового компонента не превышал 29%, а глины – 20%.

Мокрым данный метод изготовления прочного цемента называется, так как измельчение всех составляющих происходит в воде. При этом на выходе формируется шихта, представляющая собой суспензию на водной основе. Как правило, ее влажность варьируется в показателях от 30% до 50%.

После этого осуществляется непосредственный обжиг шлама в печке. На данном этапе из него выделяется углекислота. Появившиеся клинкерные шарики тщательно перемалывают, пока они не превратятся в порошок, который уже можно назвать цементом.

Полусухой

Для полусухого способа изготовления используют такие компоненты, как известь и глина. По стандартной схеме эти составляющие измельчаются и высушиваются. Далее их смешивают, снова измельчают и корректируют при помощи разнообразных добавок.

В завершении всех этапов производства глина и известь подвергаются гранулированию и проходят обжиг. Можно сказать, что полусухой способ производства почти не отличается от сухого. Одно из различий между этими методами заключается в размере измельченного сырья.

Сухой

Сухой способ изготовления портландцемента по праву признан самым экономичным. Его отличительная черта заключается в том, что всех этапах производства применяется сырье, находящееся исключительно в сухом состоянии.

Та или иная технология изготовления цемента напрямую зависит от физических и химических свойств сырья. Самым популярным является производство материала в условиях особых вращающихся печей. При этом должны использоваться такие составляющие, как глина и известь.

Когда глина и известь будут полностью измельчены в специальном дробильном аппарате, их высушивают до необходимого состояния. Уровень влажности при этом не должен превышать 1%. Что касается непосредственно измельчения и сушки, то они осуществляются в особой сепараторной машине. Далее получившаяся смесь переносится в циклонные теплообменники и остается там совсем недолго – не больше 30 секунд.

Затем следует этап, в ходе которого осуществляется непосредственный обжиг подготовленного сырья. После этого его переносят в холодильник. Далее клинкер «перемещается» на склад, в условиях которого станет производиться его тщательное перемалывание и фасовка. В данном случае предварительная подготовка гипсового компонента и всех добавочных элементов, а также будущее хранение и перевозка клинкера будут происходить точно так же, как при мокром методе изготовления.

Смешанный

Иначе эта технология производства называется комбинированной. При ней шлам заполучают мокрым методом, а после этого получившаяся смесь освобождается от лишней влаги при помощи специальных фильтров. Данный процесс должен происходить до тех пор, пока уровень влажности не составит 16-18%. После этого смесь переносится на обжиг.

Существует еще один вариант смешанного производства цементной смеси. В данном случае предусматривается сухая подготовка сырья, которое затем разбавляется водой (10-14%) и подвергается последующему гранулированию. Необходимо, чтобы размер гранул не был больше 15 см. Только после этого приступают к обжигу сырья.

Чем отличается от простого цемента?

Многие потребители задаются вопросом, в чем же заключается разница между портландцементом и обычным цементом.

Стоит сразу обозначить, что клинкерный цемент – это один из подтипов классического раствора. Как правило, он используется в производстве бетона, а тот, в свою очередь, незаменим в постройке монолитных и железобетонных конструкций.

В первую очередь, отличия двух растворов заключаются в их внешнем виде, эксплуатационных характеристиках и свойствах. Так, портландцемент является более стойким к воздействию низких температур, так как в его составе присутствуют специальные добавки. У простого цемента данные характеристики гораздо слабее.

Портландцемент имеет более светлый, чем у обыкновенного цемента, окрас. Благодаря данной характеристике существенно экономится краситель при строительных и отделочных работах.

Портландцемент является более популярным и востребованным, нежели обычный цемент, несмотря на свой химический состав. Именно его специалисты рекомендуют использовать в строительных работах, особенно если они масштабные.

Виды и характеристики

Существует несколько видов портландцемента.

- Быстросохнущий. Такой состав дополняется минералами и компонентами шлаков, поэтому полностью твердеет в течение первых трех дней. Благодаря этой особенности ощутимо уменьшается время выдержки монолита в опалубке. Стоит отметить и то, что в процессе высыхания быстросохнущего портландцемента он повышает свои прочностные характеристики. Маркировка быстросохнущих смесей – М400, М500.

- Нормально твердеющий. В составе такого портландцемента отсутствуют какие-либо добавки, влияющие на срок твердения раствора. Кроме того, ему не нужен тонкий помол. Такой состав должен обладать характеристиками, соответствующими ГОСТу 31108-2003.

- Пластифицированный. В составе этого портландцемента имеются особые добавочные компоненты, называемые пластификаторами. Они обеспечивают цементу высокую подвижность, повышенные прочностные качества, устойчивость к разным температурным режимам и минимальное влагопоглощение.

- Гидрофобный. Подобный портландцемент получается путем введения таких компонентов, как асидол, мылонафт и прочих гидрофобных добавок. Главной особенностью гидрофобного портландцемента является незначительное увеличение время схватывания, а также способность не впитывать влагу в свою структуру.

Вода из таких растворов испаряется очень медленно, поэтому их чаще всего применяют в засушливых местностях, где камень должен застывать постепенно, чтобы не утратить прочность.

- Сульфатостойкий. Сульфатостойкий тип портландцемента используется для получения качественного бетона, не боящегося низких температур и морозов. Данный материал можно применять в строительстве зданий и сооружений, которые испытывают на себе воздействие сульфатных вод. Подобный цемент предупреждает образование на коррозии на конструкциях. Марки сульфатостойкого портландцемента – 300, 400, 500.

- Кислотоупорный. В содержании этого портландцемента присутствует кварцевый песок и кремнефтористый натрий. Эти компоненты не боятся контакта с агрессивными химическими веществами.

- Глиноземистый. Глиноземистый клинкерный цемент отличается составом, в котором присутствует окись алюминия в высокой концентрации. Благодаря этому компоненту данный состав имеет минимальные сроки схватывания и высыхания.

- Пуццолановый. Пуццолановый цемент богат минеральными добавками (вулканического и осадочного происхождения). Эти составляющие занимают примерно 40% от всего состава. Минеральные добавки в пуццолановом портландцементе обеспечивают более высокие показатели водонепроницаемости. Однако они не способствуют образованию высолов на поверхности уже засохшего раствора.

- Белый. Подобные растворы производят из чистой извести и белой глины. Чтобы добиться большего отбеливающего эффекта, клинкер проходит процесс дополнительного охлаждения водой. Белый портландцемент чаще всего применяется в отделочных и архитектурных работах, как и цветной. Также он может выступать основанием для цветного раствора портландцемента. Маркировка данного состава – М400, М500.

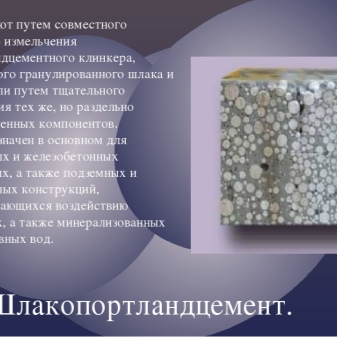

- Шлакопортландцемент. Такую разновидность портландцемента применяют для изготовления жаростойкого бетона. Такой материал отличается низким коэффициентом морозоустойчивости, поэтому его так часто используют при возведении не только наземных, но и подземных и подводных сооружений.

Характерной чертой шлакопортландцемента является то, что в нем присутствует высокое содержание мельчайших частичек металла из-за добавления доменных шлаков.

- Тампонажный. Особый тампонажный портландцемент чаще всего используется при цементировании газовых и нефтяных скважин. Состав этого цемента минералогический. Он разбавляется шлаком кварцевым песком или известняком.

Существует несколько разновидностей этого цемента:

- песчанистый;

- утяжеленный;

- низкогироскопичный;

- солестойкий.

- Шлакощелочной. Такой портландцемент имеет добавки из щелочки, а также молотого шлака. Встречаются составы, в которых присутствуют глинистые составляющие. Схватывается шлакощелочной цемент точно так же, как и обычный портландцемент с песчанистой основой, однако отличается повышенной устойчивостью к негативным внешним факторам и низким температурам. Также подобный раствор обладает низким уровнем влагопоглощения.

Как можно заметить, технические и физические свойства разных видов портландцемента сильно отличаются друг от друга. Благодаря такому широкому выбору можно подобрать раствор и для строительных, и для отделочных работ в любых условиях.

Маркировка

Все разновидности портландцемента различаются по своим маркировкам:

- М700 – это очень прочный состав. Именно он используется при изготовлении высокопрочного бетона для возведения сложных и крупных конструкций. Стоит такая смесь недешево, поэтому ее крайне редко используют для возведения мелких сооружений.

- М600 – это состав увеличенной прочности, который чаще всего применяется в производстве ответственных железобетонных элементов и сложных конструкций.

- М500 –тоже отличается высокой прочностью. Благодаря такому качеству его можно использовать при реконструкции различных зданий, перенесших серьезные аварии и разрушения. Также состав М500 применяют для укладки дорожных покрытий.

- М400 – является самым доступным и распространенным. Он отличается неплохими параметрами морозостойкости и влагоустойчивости. Использовать клинкер М400 можно для строительства сооружений любого назначения.

Сфера применения

Как упоминалось выше, портландцемент представляет собой усовершенствованный тип вяжущего раствора. От непосредственного вида наполнителя напрямую зависят те или иные технические характеристики, присущие данному материалу. Так, быстросохнущий портландцемент с маркировкой 500 и 600 может похвастаться быстрым затвердеванием, поэтому его подмешивают в бетон для сооружения массивных и крупногабаритных сооружений, причем они могут быть и наземными, и подземными. Кроме того, к данному составы зачастую обращаются и в тех случаях, когда требуется максимально скорый набор прочности. Чаще всего данная необходимость возникает при заливке фундамента.

Более распространенным по праву признан портландцемент с маркировкой 400. Он является универсальным в вопросах своего применения. Его используют при создании мощных монолитных и железобетонных деталей, к которым предъявляются повышенные требования прочности. Данный состав немного отстает от портландцемента марки 500, однако стоит дешевле.

Сульфатостойкий вяжущий состав зачастую используется для подготовки смесей, участвующих в строительстве различных конструкций, находящихся под водой. Этот усовершенствованный портландцемент незаменим в подобных условиях, так как подводные строения особенно подвержены вредным воздействиям сульфатных вод.

Цемент с пластификатором и маркировкой 300-600 приумножает свойства пластичности раствора, а также увеличивает его прочностные характеристики. Используя такой портландцемент, можно сэкономить около 5-8% вяжущего, особенно если сравнивать его с простым цементом.

Особые разновидности портландцемента не так часто используются для строительных работ небольших масштабов. Это объясняется их высокой стоимостью. Да и не каждый потребитель хорошо знаком с подобными составами. Все-таки портландцемент, как правило, используется в строительстве крупных и важных объектов.

Когда нельзя применять?

Портландцемент наделяет обычный бетон специальными свойствами и прочностными качествами, что делает его весьма востребованным в строительных работах (особенно масштабных). Однако такой раствор нельзя применять в проточных речных руслах, соленых водоемах, а также в воде, отличающейся повышенным содержанием минеральных веществ.

Даже сульфатостойкий вид цемента не будет справляться со своими основными функциями в подобных условиях, так как он рассчитан на эксплуатацию в статичных и умеренных водах.

Советы по использованию

Портландцемент является более сложным по своему составу, нежели обычный раствор.

Работая с такими материалами, следует прислушаться к советам и рекомендациям специалистов:

- Чтобы раствор поскорее затвердел, необходимо подобрать подходящий минералогический состав цемента, а также применить специальные добавки. Нередко в таких случаях обращаются к электрическому прогреву или тепло-влажной обработке.

- Для замедления затвердевания применяют нитраты натрия, калия и аммония. Э

- Необходимо учитывать и сроки схватывания цементного теста. Начало данного процесса происходит не раньше, чем через 30-40 минут, а завершение – не позже, чем через 8 часов.

- Если портландцемент планируется использовать для обустройства фундамента в условиях сложного грунта, то специалисты настоятельно рекомендуют выбрать сульфатостойкий раствор, который отличается высоким содержанием минеральных компонентов.

- Для оформления полов идеально подходит цветной или белый портландцемент. С использованием такого раствора можно создавать красивые мозаичные, плиточные и брекчиевидные покрытия.

- Портландцемент не является редкостью. Его можно купить практически в любом строительном магазине. Его необходимо грамотно подготовить к работе. Для этого нужно взять 1,4-2,1 воды на каждые 10 кг цемента. Чтобы рассчитать точное количество требуемой жидкости, вам необходимо обращать внимание на степень густоты раствора.

- Обращайте внимание на состав портландцемента. Если в нем присутствуют различные добавки для улучшения влагоустойчивых качеств, то морозостойкие характеристики уменьшатся. Если вы подбираете цемент для влажного климата, то обычный раствор вам не подойдет. Лучше приобрести шлакопортландцемент.

- Цветным и белым клинкерным смесям необходимо обеспечить транспортировку и хранение в специальной таре.

- Сегодня в магазинах продается очень много поддельных клинкерных составов. Специалисты настоятельно рекомендуют при покупке знакомиться с сертификатами качества товаров, в противном случае цемент может оказаться низкокачественным.

Процесс получения портландцемента можно посмотреть ниже.

5. Портландцемент

Определение и классификация. Портландцементом называют гидравлическое вяжущее вещество, получаемое путем тонкого помола портландцементного клинкера с добавкой гипса. Двуводный гипс в количестве 1,5 … 3,5% вводят для регулирования сроков схватывания портландцемента.

Портландцементный клинкер – продукт обжига до спекания сырьевой тонкодисперсной однородной смеси, состоящей преимущественно из известняка и глины. Такой состав сырья обеспечивает преобладание в клинкере высокоосновных силикатов кальция.

Различают следующие основные разновидности портландцемента:

1) Бездобавочный – введение активных минеральных добавок не допускается, получают помолом лишь портландцементного клинкера с добавкой гипса. Бездобавочный портландцемент имеет в сокращенном обозначении индекс Д0.

2) Портландцемент с активными минеральными добавками. Так называют вяжущие, получаемые совместным помолом портландцементного клинкера и активной минеральной добавки, либо их смешиванием после раздельного измельчения. В качестве подобных добавок используют горные породы (диатомит, трепел, опока, вулканический пепел, пемза и т.д.) и твердые или пылеобразные отходы промышленности (доменные шлаки, нефелиновый шлам, золы уноса ТЭЦ), состоящие преимущественно из аморфного кремнезема.

Ввод этих добавок позволяет значительно снизить себестоимость производимого портландцемента при несущественных потере марочной прочности и замедлении сроков схватывания. Кроме этого, аморфный кремнезем, составляющий основу активных минеральных добавок, легко вступает во взаимодействие с гидроксидом кальция, получающимся при гидратации портландцемента, с образованием труднорастворимых гидросиликатов кальция. Последние, в отличие от Са(ОН)2, не вымываются из цементного камня, повышая водостойкость продукта гидратации.

Портландцемент с активными минеральными добавками подразделяется на два вида. В первый (индекс в обозначении Д5) все виды минеральных добавок могут вводится в количестве до 5%. Во второй вид (Д20) допускается вводить до 10% добавок осадочного происхождения и до 20% прочих активных добавок. Выпускаются следующие марки портландцемента с минеральными добавками – М400, М500, М550, М600.

3) Шлакопортландцемент (ШПЦ). К этой разновидности относят гидравлическое вяжущее вещество, которое получают совместным помолом портландцементного клинкера и доменного гранулированного шлака с добавлением гипса. Шлакопортландцемент можно изготавливать также и путем смешивания указанных компонентов уже после их раздельного измельчения. Содержание шлака в таком вяжущем составляет от 20 до 80 % по массе цемента.

Содержание в шлаке аморфного кремнезема придает вяжущему те же свойства, что и активные минеральные добавки, однако, присутствие в нем свободной извести приводит к образованию в продуктах гидратации повышенного количества низкоосновных гидросиликатов кальция. Производится шлакопортландцемент марок М300, М400 и М500.

Шлакопортландцемент имеет более низкую по сравнению с обычным портландцементом стоимость – он дешевле примерно на 15…20%. Помимо этого, шлакопортландцемент проявляет большую активность при тепловлажностной обработке (t = 80…95 °С). Эта разновидность вяжущего также характеризуется замедленным набором прочности в начальные сроки твердения, однако, в более отдаленные сроки прочность нарастает, и через 2…3 месяца уже превосходит прочность портландцемента той же марки. Помимо этого, шлакопортландцемент характеризуется большей жаро- и водо- и сульфатостойкостью, чем у обычного портландцемента.

Недостатком шлакопортландцемента является пониженная морозо- и атмосферостойкость, что ограничивает применение вяжущего в условиях попеременного замораживания и оттаивания, а также увлажнения и высушивания.

4) Пуццолановый портландцемент (ППЦ). Это гидравлическое вяжущее вещество получают совместным помолом портландцементного клинкера, гипса и активной минеральной добавки в количестве 21…30 % или тщательным смешиванием этих же компонентов, измельченных раздельно. Учитывая повышенное количество активной минеральной добавки, к портландцементному клинкеру предъявляется требование в части содержания трехкальциевого алюмината – не более 8 %.

Выпускают пуццолановый портландцемент марок М300 и М400. Его особенностью является замедленный набор прочности в ранние сроки твердения по сравнению с обычным портландцементом. Однако, при хранении во влажных условиях в течение 3…6 месяцев бетоны на пуццолановом портландцементе сравниваются по прочностным показателям с бетонами на портландцементе. Ввиду пониженной активности гидратации, пуццолановый портландцемент выделяет меньшее количество теплоты, что позволяет использовать его при бетонировании массивных конструкций, где критично развитие чрезмерных температурных деформаций.

Бетоны на ППЦ плохо набирают прочность при пониженных температурах, при +10 °С твердение практически прекращается. Напротив, при повышенных температурах и во влажных условиях интенсивность набора прочности выше, чем у бетонов на обычных портландцементах. Учитывая это, пуццолановые портландцементы целесообразно применять при производстве изделий, подвергаемых тепловлажностной обработке в пропарочных камерах или автоклавах.

Бетоны на пуццолановом портландцементе имеют повышенную водостойкость и сульфатостойкость и пониженную морозостойкость, что определяет область их применения. Их используют для изготовления подводных и подземных конструкций, подвергающихся воздействию мягких и сульфатных вод; ППЦ не рекомендуется использовать в условиях попеременного замораживания и оттаивания.

Сырьевые материалы. Основными сырьевыми материалами при производстве портландцементного клинкера являются кальцитсодержащие и глинистые породы. Содержание кальцитсодержащего компонента в сырьевой смеси должно составлять 75…80 %; глинистых пород – 20…25 %.

В качестве кальцитсодержащего компонента могут быть использованы как осадочные горные породы (известняк, мел, мергель и т.д.), так и побочные продукты производств других отраслей (доменные шлаки, нефелиновый шлам и т.д.).

Известняк – порода осадочного происхождения с содержанием кальцита CаСО3 не менее 50 %. В качестве примесей может содержать кремнезем, глину, оксиды железа, доломит и др. Существуют следующие разновидности известняков, отличающиеся прочностью сцепления кристаллов: зернисто-кристаллический известняк (мрамор), плотный известняк, землисто-рыхлый известняк (мел), известковый туф, известняк-ракушечник. Для производства портландцемента наиболее пригодны известняки с невысоким пределом прочности при сжатии, что позволяет сократить энергозатраты при помоле сырья.

Мел – кальцитсодержащая осадочная порода со слабо сцементированными частицами. Почти целиком состоит из порошкообразного кальцита. Содержание кальцита CаСО3 в меле не менее 96…98 %. Прочность при сжатии мела составляет 0,5…15 МПа. Структура мела позволяет проводить измельчение без предварительного дробления, что существенно снижает стоимость производства портландцемента.

Мергель – осадочная горная порода, состоящая из смеси мельчайших зерен кальцита (50…80 %) и глинисто-песчаных частиц (20…50 %) с примесями доломита, кварцевого песка, полевого шпата и др. Мергель называют натуральным, если соотношение основных компонентов соответствует требуемому для сырьевой смеси. Такие мергели являются особо ценным сырьем для производства портландцементного клинкера.

Доменные шлаки – силикатные и алюмосиликатные расплавы, образующиеся в доменных печах при выплавке чугуна. Химический состав доменных шлаков (SiO2 – 36…40 %; CaO – 42…44 %; Al2O3 – 5…15 %) позволяет замещать ими глинистую и часть кальцийсодержащей составляющей сырьевой смеси.

Нефелиновый шлам – отход переработки апатитовых пород в глинозем, поташ, соду. В основном состоит из минерала белита 2CaO·SiO2. При использовании шлама в состав сырьевой смеси вводят корректирующие добавки – глиноземистую и железистую. Нефелиновый шлам имеет повышенное содержание щелочей, что является его недостатком.

При производстве портландцементного клинкера также используются различные виды глинистых пород: глины, суглинки, лесс и т.д.

Глины – тонкодисперсные горные породы, образующиеся в результате выветривания и глубокого химического преобразования полевошпатных пород. В процессе преобразования образуются различные минералы: монтмориллонит, каолинит и другие гидроалюмосиликаты. Помимо этого в глине присутствуют крупные частицы неразложившихся полевого шпата и слюд, зерна кварцевого песка. Эти включения труднее всего вступают в реакции при обжиге, поэтому количество крупных фракций размером более 0,2 мм не должно превышать 10 %. В небольших количествах имеются СаО и MgO в виде углекислых солей. Примеси в виде Na2O, K2O и MgO нежелательны, их содержание в глине, используемой в качестве сырья при производстве портландцементного клинкера, должно быть минимально. В остальном химический состав глин характеризуется наличием следующих оксидов: SiO2 – 70…80 %; Al2O3 – 5…15 %; Fe2O3 – 3…10 %.

Суглинок – глина, содержащая повышенное количество частиц более крупных, чем глинистые – песчаных и пылеватых.

Лесс – тонкозернистая рыхлая горная порода, состоящая из пылевидных частиц кварца, полевого шпата, глинистых минералов и других силикатов. Помимо этого в лессах содержится значительное количество карбоната кальция.

Минералогический состав. Применяемые для производства портландцементного клинкера сырьевые материалы обеспечивают преобладание в нем высокоосновных силикатов кальция. Помимо этого, при взаимодействии с оксидами Al2O3 и Fe2O3 образуются отдельные группы минералов. Каждый из клинкерных минералов имеет свои специфические свойства.

Трехкальциевый силикат (алит) характеризуется химической формулой 3CaO·SiO2 (сокращенная запись C3S). Содержание его в портландцементе составляет 40…65 %. Являясь химически активным минералом, оказывает решающее влияние на скорость твердения цемента. Алит быстро набирает прочность, образуя довольно плотный продукт гидратации. При взаимодействии с водой выделяет большое количество тепла.

Двухкальциевый силикат (белит) имеет химическую формулу 2CaO·SiO2 (сокращенно C2S). По химической активности заметно уступает алиту. Продукт твердения белита, затворенного водой, в ранние сроки твердения имеет невысокую прочность, при этом выделяется очень мало тепла. Однако, в дальнейшем, при благоприятных условиях, в течение нескольких лет способен увеличивать прочность. Белита в портландцементе может содержаться от 15 до 40 %.

Трехкальциевый алюминат как химическое соединение выражается формулой 3CaO·Al2O3 (С3А). Имеет наибольшую химическую активность среди основных минералов портландцементного клинкера. Процесс его гидратации завершается в первые сутки твердения, при этом выделяется наибольшее количество теплоты. Однако продукт твердения трехкальциевого алюмината имеет низкую долговечность. Содержание в портландцементе С3А колеблется от 2 до 15 %.

Четырехкальциевый алюмоферрит (целит) принят в качестве клинкерного минерала как среднее значение содержащихся в портландцементном клинкере алюмоферритов кальция переменного состава. Химический состав выражается формулой 4CaO·Al2O3·Fe2O3 (С4АF). По химической активности занимает среднее положение между С3А и алитом. Продукт гидратации имеет прочность, меньшую, чем у алита. В портландцементе С4АF может быть от 10 до 20 %.

В зависимости от минералогического состава различают следующие виды портландцемента:

– алитовый: содержание C3S более 60 %, а соотношение C3S:C2S более 4;

– белитовый: содержание C2S превышает 38 % при отношении C3S:C2S менее 1;

– алюминатный, содержащий С3А больше 15 %;

– алюмоферритный (целитовый), в котором С4АF содержится более 18 %.

Технология производства портландцемента. Процесс производства портландцемента весьма сложен и включает в себя следующие операции: добычу и транспортировку сырьевых материалов, приготовление сырьевой смеси, получение клинкера путем обжига сырьевой смеси до спекания, тонкий помол клинкера с гипсом и добавками, расфасовка полученного портландцемента и отгрузка его потребителю.

Добыча сырья производится открытым способом в карьерах. В целях обеспечения экономической эффективности предприятия по производству цемента должны располагаться вблизи карьеров, что минимизирует затраты на транспортировку добытого сырья.

В зависимости от технологии подготовки сырьевой смеси к обжигу различают два основных способа производства портландцемента: сухой и мокрый.

При мокром способе производства сырьевые компоненты предварительно дробят в зависимости от прочности известковой составляющей на валковых, щековых или молотковых дробилках, затем измельчают с добавлением 36…42 % воды в специальных бассейнах-болтушках. В бассейнах отдельно готовятся суспензии глинистого и известкового компонента. Из бассейнов суспензии в заданных соотношениях поступают в шаровые мельницы для тонкого измельчения. Шаровая многокамерная мельница представляет собой полый цилиндр диаметром 1,8…3,5 м, длиной 8…15 м. Внутренняя поверхность цилиндра облицована стальными плитами и разделена поперечными дырчатыми перегородками на камеры. В камерах находятся стальные шары и цилиндры. Мельница вращается на полых цапфах, через которые ее с одной стороны загружают, а с другой разгружают. Суспензия смеси сырьевых материалов проходит через все камеры мельницы, измельчаясь под ударами стальных шаров и цилиндров. Из мельницы выходит однородная масса – шлам. Шлам насосами перекачивают в шламбассейны, где проверяют и, при необходимости, корректируют вводом добавок его состав. Шлам хранится в шламбассейнах, где его постоянно перемешивают, откуда его по мере надобности насосами перекачивают на обжиг.

Сырьевую смесь обжигают в цилиндрических вращающихся печах диаметром 4…5 м и длиной 150…185 м. Изнутри печь футерована огнеупорным материалом. Ось цилиндра печи немного наклонена к горизонтали. Шлам питателями-дозаторами подается в верхний конец печи. Так как печь медленно вращается вокруг оси, обжигаемый материал передвигается к нижнему концу. В нижней части печи расположена форсунка, подающая топливо, которое, сгорая, образует горячие топочные газы. Газы движутся навстречу обжигаемому материалу.

Вначале шлам подсушивается, образуя комья. При достижении материалом температурной зоны с t = 500…750 °С происходит процесс выгорания органических примесей, начинается дегидратация глинистого компонента сырья. Глина теряет пластические и связующие свойства, в результате чего комья материала распадаются в порошок. В зоне печи с t = 750…800 °С начинаются реакции в твердом состоянии между компонентами сырья. Интенсивность этих реакций возрастает с повышением температуры; частицы порошка, сцепляясь, образуют гранулы разного размера. При температуре 900…1000 °С карбонат кальция диссоциирует с образованием окиси кальция и углекислого газа, который удаляется из печи вместе с продуктами горения. По достижении зоны с t = 1250…1250 °С интенсивно протекают реакции взаимодействия оксида кальция с глиноземом, оксидом железа и кремнеземом. Здесь образуются двухкальциевый силикат, трехкальциевый алюминат и четырехкальциевый алюмоферрит. При температуре свыше 1300 °С С3А и С4АF переходят в расплав, в котором частично растворяются CaO и С2S. В растворенном состоянии они реагируют между собой, образуя трехкальциевый силикат С3S. C3S кристаллизуется из расплава при температуре около 1450 °С. Понижение температуры до 1300 °С сопровождается застыванием жидкой фазы, и завершением процесса спекания с образованием гранул портландцементного клинкера.

Сухой способ производства портландцемента применяют тогда, когда в качестве сырьевых материалов используют мергели или смеси твердых известняков и влажных глин. При этом способе в шаровой трубной мельнице совмещаются процессы измельчения, сушки и перемешивания сырья. В этом случае сырьевая смесь выходит из мельницы в виде тонкодисперсной сырьевой муки. Хранится сырьевая мука в железобетонных силосах, где проверяется и корректируется по заданным параметрам ее состав. Перемешивается мука в силосах сжатым воздухом. Готовая смесь поступает на обжиг. Конструкция вращающейся печи для сухого способа производства несколько отличается от аналогичной для мокрого способа, так как на обжиг поступает высушенная сырьевая мука. В данном случае печь оборудуется запечными циклонными теплообменниками, в которых смесь быстро нагревается до 650…800 °С, дегидратируется и частично декарбонизируется. После теплообменников обжиг клинкера завершается в основной секции печи; дальнейший ход процесса аналогичен описанному выше для мокрого способа производства.

Сухой способ по сравнению с мокрым за счет применения циклонных теплообменников обеспечивает снижение затрат топлива при обжиге клинкера на 40…50 %.

Получаемый в результате обжига клинкер представляет собой гранулы серовато-зеленого цвета размером от 15 до 70 мм. После обжига клинкер охлаждают до 80…100 °С в холодильнике. Затем его отправляют на склад, где выдерживают в течение 1…2 недель. За это время оставшийся в клинкере после обжига свободный оксид кальция гасится влагой воздуха и уменьшается твердость гранул.

Помол клинкера с добавкой 3…5 % гипсового камня осуществляется в многокамерных шаровых мельницах. Мельница может работать «на проход», то есть когда клинкер непрерывно поступает со стороны камер грубого помола, а измельченный материал выходит из камеры тонкого помола. Мельница может работать и по замкнутому циклу. В этом случае в ее конструкцию входит центробежный сепаратор, отделяющий крупные зерна, возвращаемые на домол, обеспечивая высокую тонкость помола.

Твердение портландцемента. Твердение портландцемента есть процесс превращения цементного теста (смеси портландцемента с водой) в цементный камень с образованием новых гидратных соединений.

При затворении портландцемента водой в начальный период происходит растворение клинкерных минералов с поверхности зерен цемента до образования насыщенного раствора. Растворение клинкерных минералов прекращается, взаимодействие с водой продолжается путем протекания реакций гидратации (присоединения воды к минералам клинкера) и гидролиза (разложение минералов на другие соединения под действием воды).

Второй период твердения – коллоидация – сопровождается прямой гидратацией клинкерных минералов в твердом состоянии без предварительного их растворения. Период коллоидации сопровождается повышением вязкости цементного теста, характеризующим процесс схватывания портландцемента.

В течение третьего периода протекают процессы перекристаллизации мельчайших коллоидных частиц новообразований. Результатом является рост крупных кристаллов, что обеспечивает твердение и увеличение прочности образовавшегося цементного камня.

Процессы, происходящие при взаимодействии клинкерных минералов с водой характеризуются следующими уравнениями:

– гидролиз трехкальциевого силиката:

3CaO·SiO2 + (n+1)H2O = 2CaO·SiO2·nH2O + Ca(OH)2;

– гидратация двухкальциевого силиката:

2CaO·SiO2 + nH2O = 2CaO·SiO2·nH2O;

– гидратация трехкальциевого алюмината:

3CaO·Al2O3 + 6H2O = 3CaO·Al2O3·6H2O;

– гидролиз четырехкальциевого алюмоферрита:

4CaO·Al2O3·Fe2O3+ mH2O = 3CaO·Al2O3·6H2O + CaO·Fe2O3·nH2O.

Имеющийся в портландцементе гипс вступает в реакцию с образующимся трехкальциевым гидроалюминатом:

3CaO·Al2O3·6H2O + 3(CaSO4·2H2O) + 19H2O = 3CaO·Al2O3·3CaSO4·31H2O.

Кристаллизующийся с присоединением большого количества воды труднорастворимый гидросульфоалюминат кальция имеет название эттрингит.

При твердении портландцемента на воздухе имеет место также процесс карбонизации:

Ca(OH)2 + СO2 + nH2O = CaСO3 + n+1H2O.

Карбонизация происходит с поверхности цементного камня; образующийся труднорастворимый карбонат кальция заполняет собой поры, уплотняя структуру и создавая малопроницаемую пленку.

Все описанные процессы протекают одновременно, оказывая влияние друг на друга. В результате формируется структура цементного камня; он набирает прочность и приобретает прочие эксплуатационные параметры. Структурообразующие процессы интенсивно продолжаются первые 3…7 суток, в дальнейшем они замедляются, однако, при эксплуатации во влажных условиях продолжаются в течение еще многих лет.

Свойства портландцемента. К основным свойствам портландцемента относятся: насыпную и истинную плотность, тонкость помола, нормальную густоту цементного теста, сроки схватывания, равномерность изменения объема и активность. Все эти свойства зависят от минералогического состава портландцементного клинкера, наличия добавок, технологии производства, способа хранения и т.д.

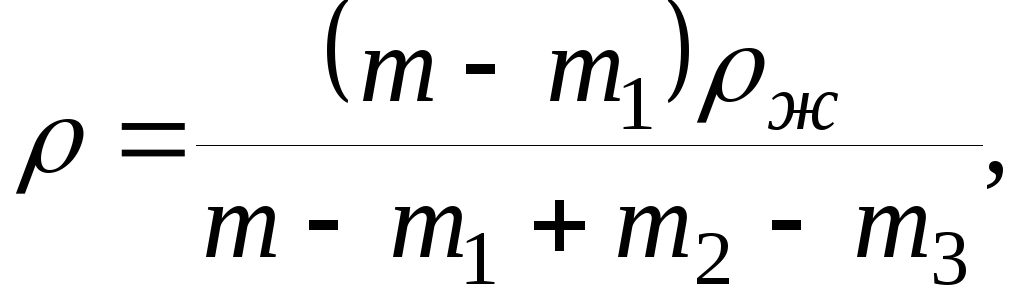

Истинная и насыпная плотность. Истинная плотность портландцемента может изменяться в широких пределах: от 3,0…3,2 до 2,7…1,9 г/см3. Портландцементы с активными минеральными добавками имеют меньшее значение истинной плотности.

Методика определения истинной плотности портландцемента аналогична подобной для любого материала. Разница состоит в том, что вместо воды пикнометр заполняется керосином или другой инертной по отношению к портландцементу жидкостью. Истинную плотность портландцемента , г/см3, вычисляют по формуле

(1)

(1)

где т – масса пикнометра с портландцементом, г;

т1 – масса пустого пикнометра, г;

т2 – масса пикнометра с инертной жидкостью, г;

т3 – масса пикнометра с портландцементом и инертной жидкостью после удаления пузырьков воздуха, г;

ж – плотность инертной жидкостью, г/см3.

Расхождение между результатами двух определений истинной плотности не должно быть более 0,02 г/см3. В случаях больших расхождений проводят третье определение и вычисляют среднее арифметическое двух ближайших значений.

Для определения насыпной плотности портландцемента используют мерный сосуд объемом 1 литр. Порядок действий при испытании идентичен таковому для любого мелкозернистого материала. Значение насыпной плотности н, кг/м3 вычисляют по формуле

(2)

(2)

где т – масса мерного сосуда, г;

т1 – масса мерного сосуда с портландцементом, г;

V – объем сосуда, см3.

Определение насыпной плотности портландцемента производят два раза, при этом каждый раз берут новую порцию материала.

Тонкость помола. Испытание проводят следующим образом. Из предварительно высушенной пробы цемента для просеивания отвешивают 50 г. Используется сито № 008 (с размером ячеек в свету 0,08 мм). Процесс производят вручную или при помощи прибора для механического просеивания. Операцию просеивания считают законченной, если при контрольном просеивании сквозь сито проходит не более 0,05 г цемента. Остаток на сите взвешивают. Цемент считается удовлетворяющим требованию ГОСТ, если через сито его проходит не менее 85 %.

Нормальная густота цементного теста (водопотребность). Определяют при помощи прибора Вика. В нижнюю часть стержня прибора вставляют металлический цилиндр-пестик диаметром 10 мм.

Порядок проведения испытания следующий. 400 г цемента высыпают в чашу, предварительно смоченную влажной тканью. В цементе делают углубление, в которое вливают предварительно отдозированную воду. В течение 5 мин. с момента приливания воды тесто размешивают. Полученным тестом заполняют кольцо прибора Вика. Пестик приводят в соприкосновение с поверхностью цементного теста в центре кольца, зажимая стержень стопорным винтом. Отпуская стопорный винт дают пестику 30 секунд свободно погружаться в тесто. Величину погружения фиксируют. Нормальной густотой цементного теста считают такую его консистенцию, при которой пестик не доходит на 5…7 мм до пластинки, на которой установлено кольцо. При несоответствующей консистенции цементного теста изменяют количество воды и вновь затворяют тесто, добиваясь погружения пестика на указанную глубину. Нормальную густоту цементного теста характеризуют количеством воды затворения, выраженным в процентах от массы цемента.

Сроки схватывания цементного теста. Сроки схватывания также определяют при помощи прибора Вика на цементном тесте нормальной густоты. Прибор Вика оборудуется иглой диаметром поперечного сечения 1 мм2. Кольцо прибора заполняется цементным тестом нормальной густоты. Игла приводится в соприкосновение с поверхностью теста; в этом положении стержень зажимается стопорным винтом. Затем стержень отпускают, давая игле свободно погружаться в тесто. Иглу погружают каждые 10 минут, протирая ее и меняя место погружения. Началом схватывания считают промежуток времени от момента затворения цемента водой до момента, когда игла не дойдет до пластинки, на которой установлено кольцо на 2…4 мм. Конец схватывания это время от начала затворения до момента, когда игла войдет в тесто не более чем на 1…2 мм.

На сроки схватывания цемента влияют различные факторы: минералогический состав, тонкость помола, условия и продолжительность хранения и т.д. В таблице 1 приведены требования ГОСТ к срокам схватывания различных видов цемента.

Таблица 1

свойства, разновидности, состав, виды, характеристики, применение

Цемент – один из основных материалов, применяемых во всех отраслях строительства. Используется в качестве гидравлического вяжущего в растворах и смесях, необходимых для строительства монолитных сооружений и сборных конструкций, проведения ремонтных работ и отделочных мероприятий. Портландцемент – наиболее популярный тип цемента, получаемый путем тонкого помола клинкера с добавкой двуводного гипса в количестве 1,5…3,5%, необходимого для изменения сроков схватывания вяжущего.

Особенности производства

Изготовление портландцемента происходит в три стадии:

- Приготовление сырьевой смеси. Минералогический состав сырьевой смеси для изготовления портландцемента – карбонатные горные породы (мел, известняк, глинозем, кремнезем) и мергелий, содержащие оксиды кальция, кремния, железа, алюминия, магния. Сырье измельчают и смешивают в оптимальных пропорциях.

- Производство клинкера. Его получают обжигом подготовленной сырьевой массы в высокотемпературных печах при +1300…+1400°C.

- Приготовление портландцемента для поставки потребителям. Клинкер измельчают и смешивают с гипсом. При необходимости в материал добавляют другие компоненты, позволяющие получить определенные свойства готового продукта.

В зависимости от состава сырьевой смеси, меняется истинная плотность портландцемента. Максимальный показатель у бездобавочного цемента – 3100 кг/м3, у шлакопортландцемента и пуццоланового вяжущего она ниже и составляет – 2700-2900 кг/м3.

Основные реакции при затворении цемента водой

После смешивания портландцемента и составов на его основе происходят следующие химические реакции:

- Первоначальное упрочнение материала. Осуществляется, благодаря взаимодействию с водой гипса и трехкальциевого алюмината. В результате такой реакции формируется кристаллическая структура эттрингита, моносульфата и алюмината кальция гидрата.

- Вторая реакция – медленная. Она протекает между водой и трехкальциевым силикатом. При этом образуется силикат кальция, имеющий аморфную структуру. Иначе он называется CSH-гель. В ходе этого этапа продолжается твердение смеси или раствора на основе портландцемента и развитие внутренних сил натяжения. Образующиеся цементные структуры обволакивают и прочно связывают между собой отдельные зерна мелкого и крупного заполнителей.

- В результате третьей стадии в структуре появляется силикагель SiO2.

Разновидности портландцемента и области их применения

В соответствии с ГОСТом 31108-2016 портландцемент по составу, а следовательно, по физическим и техническим характеристикам разделяют на 5 основных видов.

Бездобавочный

Обозначение – ЦЕМ I. В составе присутствуют только клинкер и гипс. Допустимое содержание минеральных добавок – до 5%. Основная особенность бездобавочного портландцемента – свойство быстро схватываться и набирать прочностные характеристики. Уже на следующий день после заливки бетон или цементно-песчаный раствор приобретают примерно 50% от марочной прочности. Бездобавочное вяжущее применяется при строительстве монолитных и сборных бетонных и железобетонных конструкций. Не рекомендуется для использования в особых условиях, отличающихся от нормальных.

С активными минеральными добавками

Маркировка – ЦЕМ II. Портландцементный клинкер и активные минеральные добавки могут перемалываться совместно или по отдельности. Количество добавок – 6-35%. Чем выше их содержание в портландцементе, тем медленнее бетон или цементно-песчаный раствор набирают марочную прочность. В качестве таких добавок используют горные породы – диатомит, опоку, трепел, пемзу, вулканический пепел и другие.

Введение этих компонентов в состав портландцемента позволяет снизить себестоимость, но при этом немного ухудшаются прочность и другие технические свойства конечного продукта. Есть еще один положительный момент использования активных минеральных добавок, основу которых составляет аморфный кремнезем. Этот компонент легко реагирует с гидроксидом кальция, который образуется при гидратации цемента. При этом происходит образование труднорастворимых гидроксидов кальция, не вымывающихся из цементного камня. Их присутствие значительно повышает водонепроницаемость конечного продукта.

Шлакопортландцемент

Обозначение – ЦЕМ III. Вяжущее, содержащее гранулированный шлак в количестве 6-35%, относится к нормально твердеющим. Его получают совместным помолом клинкера, шлака и гипса. В шлаках, как и в активных минеральных добавках, содержится амфорный кремнезем. Шлакопортландцемент стоит дешевле обычного цемента примерно на 15%. Он медленнее набирает прочность, но через 2-3 месяца по этому показателю опережает портландцемент такой же марки. Минус шлакосодержащего вяжущего – низкая морозостойкость. Поэтому оно используется при строительстве массивных наземных, подземных и подводных конструкций, которые не подвергаются частым циклам замораживания-оттаивания.

Пуццолановый

Обозначается как ЦЕМ IV. Его получают совместным помолом клинкера, минеральной добавки и гипса. Возможно перемалывать их отдельно, а затем тщательно смешивать. Ограничение по содержанию трехкальциевого алюмината – не более 8%. Для него характерно медленное твердение в первые сроки схватывания. Во влажных условиях бетон из пуццоланового цемента догоняет бетон из обычного портландцемента через 3-6 месяцев.

Благодаря медленному твердению, пуццолановые цементы выделяют меньшее количество тепла, поэтому они применяются при строительстве массивных конструкций, для которых важным моментом является отсутствие термических деформаций. ППЦ хорошо набирают прочность при повышенных температурах, поэтому они используются при изготовлении изделий, которые подвергаются тепловой и влажностной обработке в автоклавах. Бетоны на ППЦ имеют высокую водонепроницаемость и сульфатостойкость, но низкую морозостойкость. Поэтому они используются при строительстве подводных и подземных объектов или подводной и подземной частей наземных объектов, которые находятся в контакте с мягкими и сульфатсодержащими водами. Количество циклов замораживания-оттаивания для таких бетонных конструкций должно быть сведено к минимуму.

Таблица пропорций компонентов портландцементов различных типов

| Тип | Наименование | Вещественный состав, % по массе | |||||||||

| Основные компоненты | Вспом. комп. | ||||||||||

| Портланд- цемент клинкер | Гранулир. шлаки | Микро- кремнез. | Пуццо лана | Глиеж | Зола-уноса | Обож. сланец | Извест- няк | ||||

| Кл. | Ш | Мк | П | Г | З | С | И | ||||

| ЦЕМ I |

Портланд- цемент |

ЦЕМ I | 95-100 | — | — | — | — | — | — | — | 0-5 |

| ЦЕМ II |

Портланд- цемент с мин. добав. |

||||||||||

| Шлак | ЦЕМ II/А-Ш | 80-94 | 6-20 | — | — | — | — | — | — | 0-5 | |

| ЦЕМ II/В-Ш | 65-79 | 21-35 | — | — | — | — | — | — | 0-5 | ||

|

Микро- кремнезем |

ЦЕМ II/Мк | 90-94 | — | 6-10 | — | — | — | — | — | 0-5 | |

|

Пуццо- лана |

ЦЕМ II/А-П | 80-94 | — | — | 6-20 | — | — | — | — | 0-5 | |

| ЦЕМ II/В-П | 65-79 | — | — | 21-35 | — | — | — | — | 0-5 | ||

| Глиеж | ЦЕМ II/А-Г | 80-94 | — | — | — | 6-20 | — | — | — | 0-5 | |

| ЦЕМ II/В-Г | 65-79 | — | — | — | 21-35 | — | — | — | 0-5 | ||

| Зола-уноса | ЦЕМ II/А-З | 80-94 | — | — | — | — | 6-20 | — | — | 0-5 | |

| ЦЕМ II/В-З | 65-79 | — | — | — | — | 21-35 | — | — | 0-5 | ||

|

Обож. сланец |

ЦЕМ II/А-Сп | 80-94 | — | — | — | — | — | 6-20 | — | 0-5 | |

| ЦЕМ II/В-Сп | 65-79 | — | — | — | — | — | 21-5 | — | 0-5 | ||

|

Извест- няк |

ЦЕМ II/А-И | 80-94 | — | — | — | — | — | — | 6-20 | 0-5 | |

| ЦЕМ II/В-И | 65-79 | — | — | — | — | — | — | 21-35 | 0-5 | ||

| ЦЕМ III |

Шлако- портланд- цемент |

ЦЕМ III/А | 35-64 | 36-65 | — | — | — | — | — | — | 0-5 |

| ЦЕМ III/В | 20-34 | 66-80 | — | — | — | — | — | — | 0-5 | ||

| ЦЕМ III/С | 5-19 | 81-95 | — | — | — | — | — | — | 0-5 | ||

| ЦЕМ IV |

Пуццо- лановый цемент |

ЦЕМ IV/А | 65-89 | — | 11-35 | — | — | 0-5 | |||

| ЦЕМ IV/В | 45-64 | — | 36-55 | — | — | 0-5 | |||||

| ЦЕМ V |

Компози- ционный цемент |

ЦЕМ V/А | 40-64 | 18-30 | — | 18-30 | — | — | 0-5 | ||

| ЦЕМ V/В | 20-38 | 31-49 | — | 31-49 | — | — | 0-5 | ||||

Соответствие классов прочности и марок портландцемента по ГОСТам 31108-2016 и 10178-85

Маркировку и свойства цемента в настоящее время регламентируют два действующих ГОСТа, что приводит к некоторой путанице:

- ГОСТ 31108-2016 – совсем новый, и он приведен в соответствие с европейскими стандартами. Согласно этому нормативу в маркировке применяется буквосочетание ЦЕМ с буквенно-цифровыми обозначениями, которые мы показали в таблице, расположенной выше. Прочность по этому ГОСТу обозначается классами.

- ГОСТ 10178-85. В соответствии с этим стандартом значение прочности обозначается маркой.

Таблица соответствия марок и классов прочности портландцемента

| Класс прочности по ГОСТу 31108-2016 | Марка прочности по ГОСТу 10178-85 | Выдерживаемое давление | |

| МПа | кгс/м3 | ||

| В 22,5 | М300 | 22,5 | 300 |

| В 32,5 | М400 | 32,5 | 400 |

| В42,5 | М500 | 42,5 | 500 |

| В 52,5 | М600 | 52,5 | 600 |

Что такое портландцемент: описание, характеристики, марки

class=»eliadunit»>

Вступление

Самый используемый строительный материал в любой области строительства и ремонта, безусловно, является цемент. В гражданском и частном строительстве, также ремонте жилого сектора самым популярным видом цемента является портландцемент.

Цемент используют в строительстве фундамента дома, кладки стен, штукатурных и ремонтных работах, строительства построек и пристроек, устройства дорожек и строительстве бассейнов. О строительстве бассейнов под ключ можно узнать на сайте http://aquaes.ru/.

Портландцемент это

Нельзя сравнивать цемент и портландцемент. Такое сравнение не корректно. Портландцемент это вид цемента, а проще говоря, это целая группа разнохарактерных видов простого цемента.

Цемент марки портланд

Изготавливают цемент из гипса и молотого клинкера. Клинкер обожженная смесь глины и извести. Полученные гранулы клинкера, перемалывают и добавляют гипсовый порошок.

Это состав самого простого ПЦ, продающийся в отечественных магазинах под марками М400/500/600 (ГОСТ 10178). Цифра в маркировке означает прочность получаемого монолита на вертикальную нагрузку. В продаже можно найти цементы по ТУ М200, М300 и М700. Есть варианты М800 и М900.

Однако, для получения специальных свойств производители могут добавлять в клинкер добавки в виде оксида железа, оксида магния, алюминаты, оксиды кремния и кальция, силикаты.

Также некоторые производители добавляют в цемент минеральные добавки в виде, пемзы, вулканического туфа, кремнеземистых отходов, а также современные пластификаторы.

Марка цемента

Цемент продается в мешках, чаще бумажных с буквенно-цифровой маркировкой. В маркировке портландцемента используют для маркировки буквы ПЦ, чаще букву М. Цифры в маркировке цемента обозначают прочность конструкции из этого цемента на сжатие. Начинается маркировка цемента с цифры 300, с шагом в 100 до цифры 700 (300, 400, 500, 600, 700).

Цемент продается в мешках, чаще бумажных с буквенно-цифровой маркировкой. В маркировке портландцемента используют для маркировки буквы ПЦ, чаще букву М. Цифры в маркировке цемента обозначают прочность конструкции из этого цемента на сжатие. Начинается маркировка цемента с цифры 300, с шагом в 100 до цифры 700 (300, 400, 500, 600, 700).

Например, цемент марка М300 выдержит нагрузку до 300 килограмм на 1 кубический метр.

Если в маркировке присутствуют другие буквы, это значит, что в цементе есть добавки для улучшения пластичности и прочности цемента. Обычно добавки маркируют буквой Д. Например, Д40, означает что таких добавок 40%.

Разновидности портландцемента

Цемент БТЦ

БТЦ это портландцемент быстротвердеющий. Данный цемент наберёт полную прочность через трое, а не через 28 суток.

ПЦ сульфато-стойкий

Этот цемент имеет стойкость к сульфатным водам и очень медленно твердеет. Используется для подводных и подземных сооружений.

ПЦ с активными добавками

В данный вид цемента добавляют активные добавки, пластификаторы. Они придают делают бетон водо отталкивающим и высоко пластичным.

class=»eliadunit»>Белый ПЦ

Белый портландцемент, считается декоративным. Однако, для получения белого цемента, в смеси значительно снижают содержание железа, и не используют пигментные добавки. Такая обработка делает его в три раза дороже, обычного серого цемента.

Цемент ШПЦ

Это шлаковый портландцемент. ШПЦ устойчив к агрессивным средам, используется в гидросооружениях.

Цемент ИПЦ

Это известково–шлаковый портландцемент. В состав входит доменный шлак, известь, гипс, готовый портландцемент. Используется только в воде, на воздухе разрушается.

Цемент глиноземистый

Данный цемент производят из клинкера в состав которого входят обожженная смесь алюминиевой руды и известняка. По количеству глинозема подразделяют глиноземистый и высокоглиноземистый цементы.

Глиноземистый без гипса и минеральных добавок. Из-за чего, он быстро твердеет, но медленно схватывается. Для усиления схватывания в него добавляют портландцемент или известь.

Высокоглиноземистый используют для защиты печей и промкотлов, из-за его жаропрочности.

Как определяют качество цемента при покупке

Чтобы определить качество цемента при его покупке, нужно:

- Зачерпнуть в мешке пригоршню цемента;

- Сожмите кулак;

- Если цемент высыпается через пальцы, значит это партия высококачественного цемента;

- Если вы почувствуете в цементе комочки, значит цемент мог контачить с влагой и его качество не вызывает доверия.

Срок годности цемента

Как ни странно, цемент скоропортящейся продукт. Через 90 дней после изготовления, цемент теряет 20% завяленных характеристик. Через 6 месяцем потри составят 30%, через год – 40%.

Как ни странно, цемент скоропортящейся продукт. Через 90 дней после изготовления, цемент теряет 20% завяленных характеристик. Через 6 месяцем потри составят 30%, через год – 40%.

Важно! Для долгого хранения купленного цемента бумажный мешок цемента нужно упаковать в полиэтиленовый пакет.

Марки цемента

М300

М300 характеризуется повышенной водо-стойкостью и водо-непроницаемостью, и стойкостью к некоторым видам коррозии.

М400

Портландцемент М400 (ГОСТ 10178-85) обладает высокой морозо и влаго-устойчивостью. Применяется в железобетонных конструкциях, сооружениях наземных и подземных, включая фундаменты.

М500 (ГОСТ 10178-85)

Данный портландцемент использует для строительства мостов, бетонных и железобетонных конструкций, военных сооружений повышенной прочности, а также в восстановительных работах.

М600

М600 применяют для производства бетона класс В40. Используется в специальных сооружениях.

Маркировка М600

- Б – быстро затвердевающий;

- Н – нормированный;

- ПЦ – обычный портландцемент;

- БЦ – белый цемент;

- ПЛ – с пластификатором;

- СС – сульфато-стойкий;

- ГФ – гидрофобный;

- ШПЦ – шлаковый портландцемент.

- ВРЦ – водопроницаемый.

©Opolax.ru

Еще статьи

class=»eliadunit»>

Разновидности портландцемента, их особенности и сфера применения

Портландцемент является одной из разновидностей цемента. Он имеет достаточно большое количество подвидов, которые отличаются сферой применения, ценовой политикой и своими свойствами.

Блок: 1/14 | Кол-во символов: 191

Источник: http://stroyres.net/vyazhushhie-materialy/neorganicheskie/cementi/portlandcement/raznovidnosti-i-ih-osobennosti.html

Быстротвердеющий (быстросохнущий)

Главной особенностью цемента — быстрота его твердения на первые три дня. Этот результат достигается путем введения гранул шлака или активных минералов. При этом клинкер рекомендуется более тщательно измельчить.Выпускаемые марки М400 и М500 предназначены для напряженных конструкций и сооружений.

Благодаря быстроте схватывания цемента, уменьшается время выдержки монолита в съемной опалубке.Важно помнить, что быстротвердеющий цемент не может подлежать длительному хранению. Уже через несколько месяцев он может полностью потерять свои главные преимущества.

Быстротвердеющий портландцемент марки М500

Блок: 2/14 | Кол-во символов: 636

Источник: http://stroyres.net/vyazhushhie-materialy/neorganicheskie/cementi/portlandcement/raznovidnosti-i-ih-osobennosti.html

Нормальнотвердеющий

Данная разновидность отличается от предыдущей по своему составу и скорости твердения. Цемент не требует более трудоемкого процесса производства и особенных составляющих компонентов. Чтобы соответствовать своему типу, цемент должен отвечать требованиям ГОСТ 31108-2003.

Блок: 3/14 | Кол-во символов: 289

Источник: http://stroyres.net/vyazhushhie-materialy/neorganicheskie/cementi/portlandcement/raznovidnosti-i-ih-osobennosti.html

Технология производства цемента

Производство цемента — видео

Производство цемента – энергоемкий и дорогостоящий процесс, состоящий из двух этапов:

- Получение клинкера. Для начала путем разработки известняковых месторождений добываются сырьевые материалы, в частности известняк. Затем материал дробится на куски, диаметр которых составляет 10 см., подсушивается и смешивается с другими составляющими элементами. После этого сырьевая смесь обжигается. В результате получается так называемый клинкер.

- Превращение клинкера в порошок. На данном этапе клинкер и гипсовый камень измельчают, подсушивают минеральные добавки, а затем производится совместный помол всех составляющих частей. Однако качество и физико-технические характеристики сырья (влажность, плотность и т.п.) бывают разные, поэтому способы производства цемента могут различаться.

Способы производства цемента

В настоящее время цементная промышленность производит цемент тремя основными способами:

- Мокрым. Его используют в том случае, если цемент создается из глины (силикатного компонента), мела (карбонатного продукта) и добавок, содержащих железо (конверторного шлама, пиритных огарков, железистого продукта). При этом влажность мела должна составлять не более 29%, а влажность глины – не более 20%. Измельчение сырьевой смеси проходит в водной среде, и в результате получается шихта в виде растворенного в воде шлама с влажностью от 30 до 50%. Затем шлам отправляется для обжига в специальную печь диаметром 7 м и длиной – от 200 м. В процессе обжига из сырья выделяется углекислота и образуются шарики-клинкеры. Их растирают в порошок, получая таким образом требуемую марку цемента.

- Сухим. Особенность данного способа состоит в том, что все сырьевые материалы до (или во время) помола высушиваются. Поэтому сырьевая шихта сразу получается в виде измельченного сухого порошка.

- Комбинированным. В таком случае цемент может быть произведен по двум различным технологиям:

- сырьевая смесь готовится в виде шлама, перемешанного с водой, а затем обезвоживается до влажности 16-18% на особых фильтрах и отправляется в печь для обжига, после чего измельчается и превращается в цемент.

- сырьевая смесь высушивается и измельчается, а полученная шихта гранулируется путем добавления 10 -14% воды и подается на обжиг. Затем гранулы извлекаются из печи, и производится их помол.

Раньше цемент в большинстве случаев производили мокрым способом, но в настоящее время предпочтение отдается сухой технологии.

Как выбрать способ производства цемента?

1. Расход тепла значительно возрастает при мокром способе производства цемента. Но наличие в мельницах воды облегчает измельчение сырья. Поэтому если влажность исходного сырья составляет более 10%, то наиболее целесообразно создавать цемент по мокрой технологии.

2. Если сырьевая смесь состоит из двух мягких материалов, то предпочтительно также производить цемент мокрым способом, поскольку сырье легко измельчается путем обычного размешивания в воде.

3. Сухой способ используется в том случае, если влажность сырья составляет не более 10%.

4. Если сырьевой материал — достаточно пластичный, то можно отдать предпочтение комбинированному способу производства цемента.

Блок: 3/6 | Кол-во символов: 3168

Источник: http://o-cemente.info/cement/24-cement-harakteristiki.html

Гидрофобный

Гидрофобный портландцемент получается путем применения гидрофобизирующих добавок (асидола, мылонафта и др.). Цемент предназначен для длительного хранения в любых условиях, поскольку не способен впитывать в себя влагу.

Имеет несколько замедленную скорость схватывания. Применяется в гидротехническом строительстве и возведении аэропортов, дорог.

Блок: 5/14 | Кол-во символов: 357

Источник: http://stroyres.net/vyazhushhie-materialy/neorganicheskie/cementi/portlandcement/raznovidnosti-i-ih-osobennosti.html

Область применения портландцементов

Ниже в таблице 2 приводятся основные характеристики и область применения самых распространенных портландцементов.

По таблице можно определить какой именно вид портландцемента целесообразнее применить для данного случая.

Таблица 2

| Вид портландцемента | Марка | Состав | Особенности | Основное назначение | Не допускается применять | Не эффективно использовать |

| Портландцемент бездобавочный(ПЦ-ДО) | 400 | Цементный клинкер + добавка гипса (3 – 5 %) |

| Изготовление монолитных и сборных бетонных, железобетонных конструкций из бетонов класса С15-С25. Допускается применять для бетонов со специфицескими условиями эксплуатации при условии дополнительной проверки цемента на стойкость к агрессивному воздействию | Заменять сульфатостойкие цементы (кроме использование в слабоагрессивной среде) | Для строительных растворов, не рекомендуется применять без предварительной проверки (на стойкость) в бетонах и конструкциях со специальными свойствами |

| 500 | Цементный клинкер + добавка гипса (3 – 5 %), тонкий помол |

| Изготовление монолитных и сборных бетонных, железобетонных конструкций из бетонов класса С20-С30.Допускается применять для бетонов со специфицескими условиями эксплуатации при условии дополнительной проверки цемента на стойкость к агрессивному воздействию | Использовать вместо сульфатостойких цементов, для низкотермичных бетонов | Для изготовления бетонов класса менее С15 | |

| 550, 600 | Цементный клинкер + добавка гипса (3 – 5 %), очень тонкий помол |

высокая

| Изготовление монолитных и сборных бетонных, железобетонных конструкций из бетонов класса С35 и выше | Использовать вместо сульфатостойких цементов, для низкотермичных бетонов | Для изготовления бетонов класса менее С30 | |

| Портландцемент на основе клинкера нормированного минералогического состава(ПЦ-ДО-Н) | 400, 500 | Цементный клинкер + добавка гипса (3 – 5 %), очень тонкий помол, строго регулируемый минералогический состав |

| Дорожные и аэродромные, опоры контактной сети и ЛЭП покрытия, мосты, водопропускные трубы, шпалы и т.д. Можно использовать вместо ПЦ-ДО М400, М500 | Заменять сульфатостойкие цементы в условиях средне- и сильноагрессивных сред | Для строительных растворов |

| Быстротвердеющий портландцемент (БТЦ) ГОСТ 10178-85 | 400, 500 | Цементный клинкер с большим количеством трехкальциевого силиката и трехкальциевого алюмината (С3S>50%, (C3S+C3A)>60 – 65%) + тонкий помол |

| Для всех железобетонных конструкций. Эффективный для монолитного строительства, а также для сборных конструкций | Массивные конструкции | Для строительных растворов |

| Портландцемент с минеральными добавками(ПЦ-Д5) | 400 | Цементный клинкер + добавка гипса (3 – 5 %) + гранулированный доменный шлак (до 5 %) или природные активные минеральные добавки (опока, трепел, до 5 %) или другие активные минеральные добавки (до 5 %) |