Прочность керамогранита: Плитка керамогранитная. Технические характеристики

Плитка керамогранитная. Технические характеристики

Плитка керамогранитная. Технические характеристикиШоу-рум 600 м², видео из салона

+7 495 988 26 05

Перезвоните мне

Обратный звонок

Ваше имя

Телефон

Нажимая кнопку, я даю свое согласие на обработку моих персональных данных.

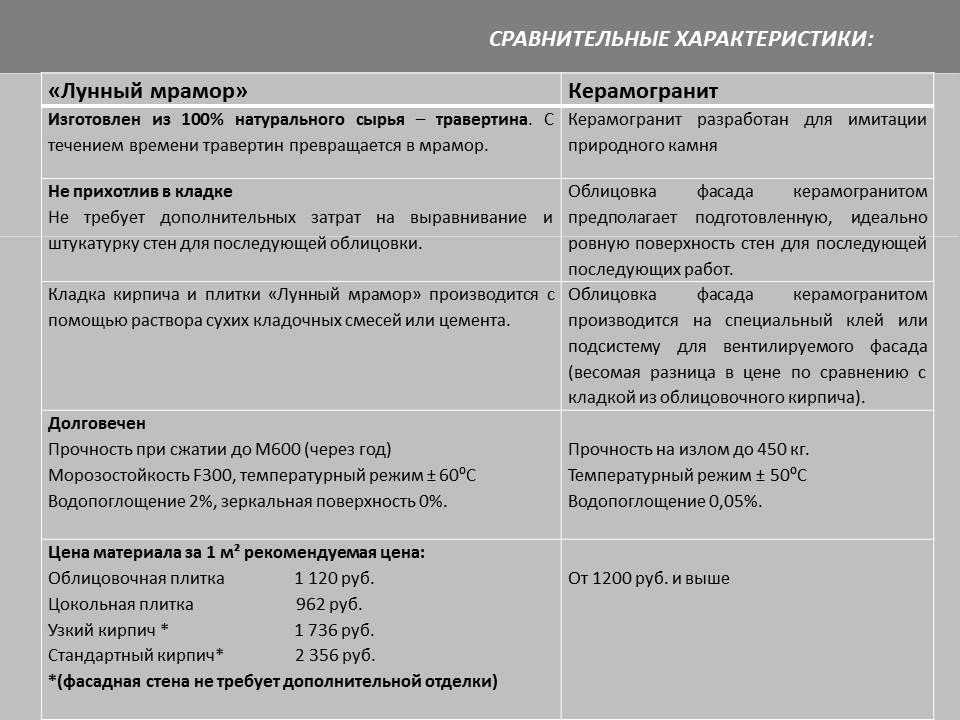

С недавних пор на смену традиционному кафелю пришел синтетический облицовочный камень, именуемый керамогранит. Изготавливаемый из каолиновых глин, кварца и полевого шпата, он сразу привлек к себе внимание широких масс, благодаря своей прочности, долговечности и универсальности. Некоторые виды этого облицовочного покрытия рекомендованы как для стен, так и пола, для внутренних и наружных работ. По своему составу керамический гранит очень близок к природному минералу, что делает его экологически чистым продуктом.

При покупке керамогранита цветовая гамма, текстура, дизайн, безусловно, играют существенную роль. Однако на технические характеристики керамогранитной плитки для пола, все же, стоит обращать внимание в первую очередь, чтобы в будущем она соответствовала условиям эксплуатации. Рассмотрим основные показатели этого популярного материала, позволяющие сделать правильный выбор:

-

Износостойкость. Указывает на степень сопротивляемости покрытия к истиранию и любому внешнему динамичному воздействию. В зависимости от типа синтетического камня это показатель может меняться.

-

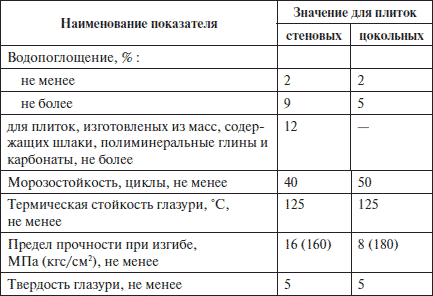

Морозостойкость. Определяет возможность использования материала для наружной отделки. Любая керамогранитная плитка для пола, технические характеристики которой включают в себя данный параметр, способна выдержать до 50-ти циклов по замораживанию/размораживанию, без каких-либо последствия такого влияния.

-

Водопоглощение.

И хотя по стандарту EN это значение составляет не более 3%, в действительности у керамогранита оно крайне низкое — в среднем, от 0,05 до 0,5%. Это позволяет применять плитку в разных климатических зонах для наружной облицовки зданий.

И хотя по стандарту EN это значение составляет не более 3%, в действительности у керамогранита оно крайне низкое — в среднем, от 0,05 до 0,5%. Это позволяет применять плитку в разных климатических зонах для наружной облицовки зданий.

-

Прочность на изгиб. Плитка керамогранитная по ГОСТ с этим показателем прочнее натурального камня почти в три раза, обычного напольного кафеля — в полтора, а настенной облицовки — в два.

-

Устойчивость к механическому воздействию. Согласно EN, выделяется две позиции: сопротивляемость царапинам: >6 Моос и стойкость к образованию разлома: >27 N/mm кв.

-

-

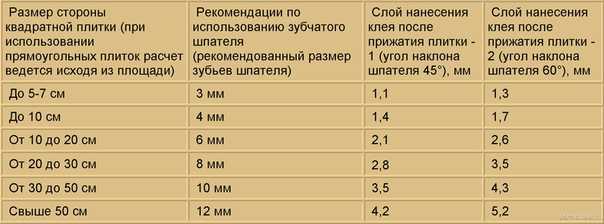

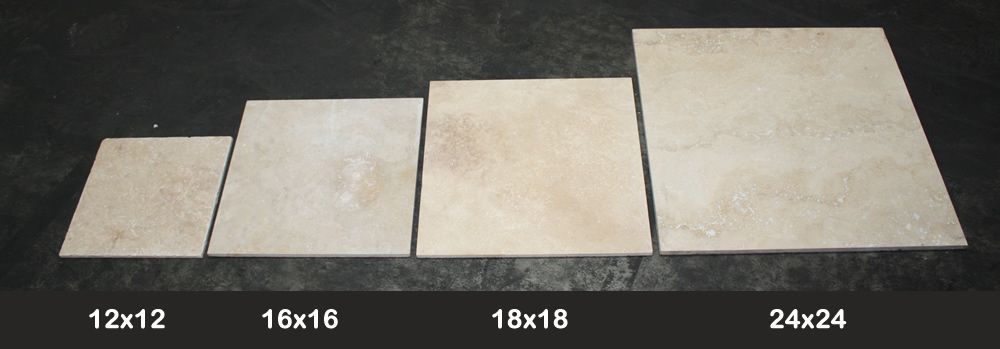

Длина, ширина, толщина. Наиболее ходовой размер материала — 600 на 600 мм, с толщиной 12, но он в основном применим на больших площадках.

Для малогабаритных помещений плитка керамогранитная 300х300х8, технические характеристики которой соответствуют вышеуказанным стандартам, — самый оптимальный вариант.

Для малогабаритных помещений плитка керамогранитная 300х300х8, технические характеристики которой соответствуют вышеуказанным стандартам, — самый оптимальный вариант.

-

Стойкость цвета и его чистота. По определению EN, данный показатель числится как «без изменений», поскольку керамический гранит обладает устойчивостью к агрессивным воздействиям со стороны химических веществ, щелочей, кислот, а также не изменяет свою цветовую палитру при длительном солнечном излучении.

-

Сопротивляемость скольжению. На данное свойство стоит обращать более пристальное внимание, если керамогранит будет использоваться для пола. Для того, чтобы определить класс керамогранита, в специальных лабораториях фабрик проводятся испытания. К примеру, для частного жилья рекомендуется плитка керамогранитная с техническими характеристиками одного типа, а для общественных мест и производственных площадок этот параметр совершенно другой.

Избежать скольжения и травматизма помогает выраженная рельефность облицовки либо специальное инновационное покрытие «AntiSlip system».

Избежать скольжения и травматизма помогает выраженная рельефность облицовки либо специальное инновационное покрытие «AntiSlip system».

-

Теплопроводность. И пусть в нормативных документах это свойство не нашло отражения, постоянное использование керамогранита для вентфасадов и системы «теплый пол» красноречиво свидетельствует, что коэффициент теплопроводности у искусственного камня меньше, чем у природного.

Похожие статьи

Керамическая плитка в дизайне туалетной комнатыДаже такое исключительно функциональное место, как туалет, может выглядеть стильно и красиво, стоит лишь приложить небольшие усилия и включить фантазию.

Ванные комнаты в стильном дизайне. Часть втораяПродолжаем знакомить вас с вариантами наиболее изящных, на наш взгляд, проектов ванных комнат, обладающих собственным, неповторимым стилем.

Облицовывая плиткой смежные стены, плитку придется укладывать во внутренних и, возможно, внешних углах.

Обратная связь

Ваше имя *

E-mail *

Телефон *

Нажимая кнопку, я даю свое согласие на обработку моих персональных данных.

* Поля обязательные для заполнения

Ваше имя *

Телефон *

Нажимая кнопку, я даю свое согласие на обработку моих персональных данных.

Вставка FLY RIGHE ACQUA INSERTO

Количество: — + м2

Цена:

Продолжить покупки

Товар сохранится в корзине

KERAMOGRANIT.RU

Москва

ул. Новогиреевская, 10к1

+7 495 988 26 05

состав, прочность на сжатие, характеристики материала

Главная » Плитка для стен и пола

На чтение: 4 минОпубликовано: Автор: Казарин Сергей

Содержание

- Состав керамогранита

- Свойства керамогранитной плитки

- Керамогранит: прочность на сжатие, изгиб, плотность

- Вес и толщина керамогранита

- Температурный режим эксплуатации керамогранита

- Гранит и керамогранит: отличие

Рано или поздно каждому из нас приходится сталкиваться с выбором отделочных материалов во время ремонта, в частности ванных комнат, коридоров и кухонь.

Все чаще для отделки полов и стен этих помещений используется керамогранитная плитка. Предлагаем ознакомиться с техническим характеристиками керамогранита: составом, прочностью, толщиной и прочими важными свойствами.

Состав керамогранита

Керамогранит для пола и стен хоть и относится к числу искусственных материалов, все же считается экологическим, так как имеет в своем составе натуральные компоненты. Посмотрим, из чего состоит керамогранит:

- из кварцевого песка;

- каолиновой глины;

- полевого шпата;

- натуральных красящих пигментов из оксида разных металлов.

Все эти компоненты смешиваются в определенных пропорциях и поддаются прессованию под высоким давлением и последующему обжигу при высокой температуре.

Такая обработка позволяет изготовить высокопрочный материал со свойствами камня, поэтому керамогранит часто называют «искусственным камнем».

Свойства керамогранитной плитки

Плотная текстура керамогранита позволяет применять его для наружной и внутренней отделки строений. Этот материал уникален тем, что:

Этот материал уникален тем, что:

- выдерживает резкие перепады температуры;

- устойчив к истиранию и ударам;

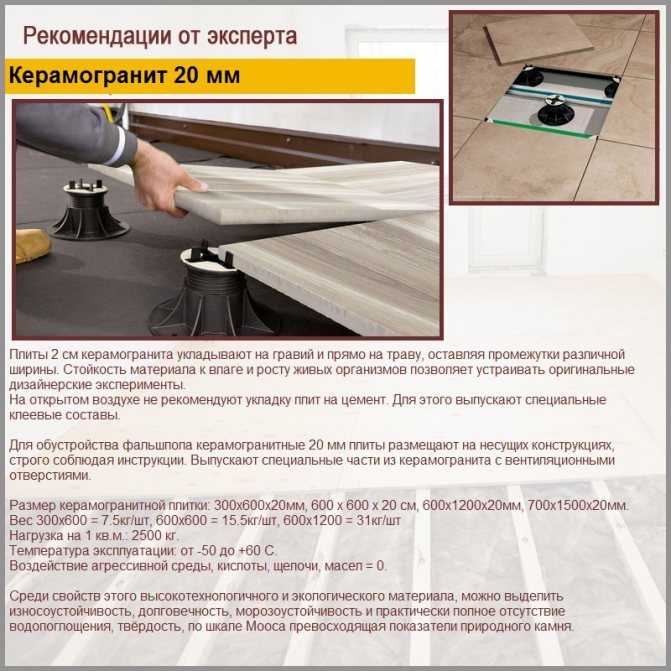

- имеет разную толщину плитки, что позволяет подобрать подходящий вариант для помещения в зависимости от будущих нагрузок;

- его можно укладывать на специальные клеевые составы, бетонные подушки и крепить к металлоконструкциям;

- не подвергается воздействию ультрафиолета и многих химических веществ.

Керамогранит: прочность на сжатие, изгиб, плотность

Не последнюю роль в свойствах облицовочных материалов, особенно напольных, играет прочность на сжатие. Например, по этой характеристике керамогранит, благодаря специфическому изготовлению имеет самые высокие показатели прочности на сжатие по шкале МООСа, и уступает лишь одному натуральному камню – алмазу.

Керамическому граниту ничего не стоит выдержать нагрузку в 2000 ньютон на см2, при этом прочность на изгиб достигает 55 Мпа. Конечно же показатели варьируется в зависимости от толщины плитки, но даже самая тонкая превышает стандартные нормы.

Показатель плотности керамогранита достаточно высокий и составляет примерно 1400 кг/м3, это достигается за счет прессования сырья, что значительно уменьшает пористость материала.

Вес и толщина керамогранита

Вес керамогранитной плитки напрямую зависит от толщины изделия, она же в свою очередь колеблется от 3 до 30 мм. Таким образом, средний вес материала на м2 варьируется в пределах 25-70 кг. Что касается удельной массы, то она составляет 2400 кг/м3.

Для отделки полов специалисты рекомендуют использовать керамогранитную плитку толщиной от 8 мм, что позволит предотвратить ее разрушение при непредвиденных больших нагрузках.

Выбор толщины плит зависит от назначения помещения, режима эксплуатации: будет ли это склад с постоянными нагрузками, торговый центр с большой проходимостью людей, или домашний пол.

Обычно производители керамогранита на упаковке указывают назначение плитки, что значительно облегчает выбор.

Температурный режим эксплуатации керамогранита

Благодаря особенным свойствам и характеристикам керамогранита, его можно эксплуатировать в достаточно жестких температурных условиях: от -500С до +10000°С, что говорит о высокой жаропрочности и термостойкости.

В естественных условиях такие крайние температуры практически не встречаются, поэтому керамогранитную плитку можно без опасения применять как внутри, так и снаружи зданий.

Гранит и керамогранит: отличие

Керамогранит и гранит обладают схожими свойствами, но и имеют ряд отличий, которые заключаются в следующем:

- Ценовая политика. Гранит является природным камнем и для его добычи и обработки требуется намного больше ресурсов, чем для изготовления керамогранита, поэтому его цена намного выше.

- Гранитные плиты имеют разную форму и при укладке требуют дополнительной обработки, тогда как ровные плитки керамогранита нужно подрезать только в определенных местах.

- Также материалы отличаются по текстуре, гранит более неровный и пористый, что снижает его эксплуатационные характеристики.

- Гранитные плиты зачастую имеют ограниченные размеры, что не всегда удовлетворяет потребности хозяев.

- Следует обратить внимание и на породу гранита, некоторые из них имеют радиационный фон, превышающий нормы.

Независимо от того, какому материалу отдаете предпочтение вы, при выборе облицовочного материала обращайте внимание не только на эстетический вид плитки, но и на показатели прочности, безопасности, надежности. Об этом можно узнать из ГОСТа. Кроме того, каждый материал должен иметь сертификат качества.

Казарин Сергей/ автор статьи

Эксперт по финишным отделочным материалам (напольные, настенные и потолочные покрытия).

Понравилась статья? Поделиться с друзьями:

Увеличивающаяся прочность на изгиб фарфоровой керамовой посуды с помощью псевдобоэмит добавления

на этой странице

AbstractIntroductionResults and DiscessionConclusionReferencescopyrightrelated Статьи

Псевдобоэхмит наночастиц. технический керамогранит. Образцы с трещинами, исследованные с помощью СЭМ, позволяют предположить, что добавленный предшественник псевдобемита генерировал нанометровую первичную муллитовую фазу, диспергированную в стекловидной фазе фарфора, которая ограничивала и останавливала распространение межкристаллитной трещины. Модуль разрыва фарфора увеличился в 2 раза по сравнению с образцами без добавок псевдобемита (108 МПа). Псевдобемит также приводил к повышенному уплотнению керамогранитных масс до 1250°С, что показали данные термодилатометрии.

Модуль разрыва фарфора увеличился в 2 раза по сравнению с образцами без добавок псевдобемита (108 МПа). Псевдобемит также приводил к повышенному уплотнению керамогранитных масс до 1250°С, что показали данные термодилатометрии.

1. Введение

Большое количество заводов по производству керамогранита, установленных по всему миру, имеют типичный состав 40–50% по весу каолинитовой глины, 35–45% по весу полевого шпата и 10–15% по весу кварцевого песка. Такой материал характеризуется высокими технологическими свойствами, такими как низкое водопоглощение (<0,5%) и высокая прочность на изгиб (>35 МПа). После обжига керамогранит имеет типичную матрицу, состоящую из кристаллов муллита, погруженных в стеклообразную фазу, которая содержит крупные частицы кварца. Муллитизация, спорный вопрос, изучалась в литературе для различных керамических систем с целью упрочнения керамического тела. Фактически теория прочности фарфора Целльнера [1] определяет природу муллита как ключевой фазы, ответственной за механическую прочность. По-видимому, получение нужного количества муллита надлежащего размера имеет жизненно важное значение для достижения желаемой прочности. Кроме того, гипотеза дисперсионного упрочнения фарфора предполагает, что дисперсные частицы ограничивают размер дефектов Гриффита, что приводит к повышению прочности [2]. Прочность является функцией объемной доли дисперсной фазы при малых объемных долях, тогда как при больших объемных долях прочность зависит как от объемной доли, так и от размера частиц дисперсной фазы. В литературе также широко сообщалось [3], что улучшение механической прочности фарфора возникает из-за эффекта предварительного напряжения, при котором кварц находится под растягивающим напряжением, и, следовательно, стеклообразная матрица, окружающая зерна кварца, находится под напряжением сжатия.

По-видимому, получение нужного количества муллита надлежащего размера имеет жизненно важное значение для достижения желаемой прочности. Кроме того, гипотеза дисперсионного упрочнения фарфора предполагает, что дисперсные частицы ограничивают размер дефектов Гриффита, что приводит к повышению прочности [2]. Прочность является функцией объемной доли дисперсной фазы при малых объемных долях, тогда как при больших объемных долях прочность зависит как от объемной доли, так и от размера частиц дисперсной фазы. В литературе также широко сообщалось [3], что улучшение механической прочности фарфора возникает из-за эффекта предварительного напряжения, при котором кварц находится под растягивающим напряжением, и, следовательно, стеклообразная матрица, окружающая зерна кварца, находится под напряжением сжатия.

Первичный муллит сначала возникает как производный от каолинитового реакционного ряда в фарфоровых композициях, нагретых примерно до 1000°C. Вторичный муллит появляется при более высокой температуре после растворения расплавленным полевым шпатом глинистых фаз. В некоторых фарфоровых системах также сообщалось о третичном муллите [1] в результате процесса осаждения раствора из фазы, богатой оксидом алюминия. Каолин и гиббсит, а также синтетический муллит были добавлены Zanelli et al. [4] к керамограниту для улучшения механических свойств. Они обнаружили, что хотя содержание муллита в массе фарфора значительно увеличилось, физические и технологические свойства не всегда увеличивались пропорционально содержанию муллита. Бемит может быть источником наноразмерного оксида алюминия и, по-видимому, сделает фарфор более реакционноспособным и прочным как в сыром, так и в обожженном состоянии. Влияние добавок геля бемита на неспеченные и спеченные свойства алюмооксидных фарфоровых систем исследовали Belnou et al. [5]. Они обнаружили, что добавки геля бемита повышают как прочность на изгиб, так и стойкость к тепловому удару бескварцевого фарфора за счет смещения размера остаточных пор в сторону меньшего диаметра и усиления муллитизации. Псевдобемит можно использовать в фарфоровой пасте для улучшения механических свойств, которые можно ожидать от увеличения содержания муллита.

В некоторых фарфоровых системах также сообщалось о третичном муллите [1] в результате процесса осаждения раствора из фазы, богатой оксидом алюминия. Каолин и гиббсит, а также синтетический муллит были добавлены Zanelli et al. [4] к керамограниту для улучшения механических свойств. Они обнаружили, что хотя содержание муллита в массе фарфора значительно увеличилось, физические и технологические свойства не всегда увеличивались пропорционально содержанию муллита. Бемит может быть источником наноразмерного оксида алюминия и, по-видимому, сделает фарфор более реакционноспособным и прочным как в сыром, так и в обожженном состоянии. Влияние добавок геля бемита на неспеченные и спеченные свойства алюмооксидных фарфоровых систем исследовали Belnou et al. [5]. Они обнаружили, что добавки геля бемита повышают как прочность на изгиб, так и стойкость к тепловому удару бескварцевого фарфора за счет смещения размера остаточных пор в сторону меньшего диаметра и усиления муллитизации. Псевдобемит можно использовать в фарфоровой пасте для улучшения механических свойств, которые можно ожидать от увеличения содержания муллита. Источником муллита в фарфоре может быть растворение оксида алюминия или предшественников оксида алюминия, насыщающих стекловидную фазу фарфора. Растворение оксида алюминия в щелочно-силикатных стеклах (Na 2 O и K 2 O) изучался в литературе [6] путем измерения уменьшения величины энтальпии смешения силикатов щелочных металлов с добавкой глинозема и объяснялся снижением содержания немостикового кислорода в стекле. . Целью настоящей работы было изучение роли муллитовой фазы на механические свойства товарного керамогранита и анализ полученной микроструктуры после систематического добавления 2, 5 и 10% масс. псевдобемита.

Источником муллита в фарфоре может быть растворение оксида алюминия или предшественников оксида алюминия, насыщающих стекловидную фазу фарфора. Растворение оксида алюминия в щелочно-силикатных стеклах (Na 2 O и K 2 O) изучался в литературе [6] путем измерения уменьшения величины энтальпии смешения силикатов щелочных металлов с добавкой глинозема и объяснялся снижением содержания немостикового кислорода в стекле. . Целью настоящей работы было изучение роли муллитовой фазы на механические свойства товарного керамогранита и анализ полученной микроструктуры после систематического добавления 2, 5 и 10% масс. псевдобемита.

2. Экспериментальная процедура

Используемые сырьевые материалы включали нефелиновый сиенит (48% по массе), каолин (30% по массе), комковую глину (10% по массе) и кварцевый песок (12% по массе). Псевдобемит был получен с использованием U.G. процесса алунита [7]. Этот процесс связан со щелочной десульфатацией основных соединений [8]. Также это соединение может быть получено при десульфатации Al 2 (SO 4 ) 3 с использованием раствора аммиака. Полученный псевдобемит имеет химический состав Al 4 О 3 (ОН) 6 . Кроме того, это соединение было получено из коммерческого сульфата с химическим составом (мас.%), представленным Al 2 O 3 (98,9010), SiO 2 (0,5560), CaO (0,4960), Fe 2 O 3 (0,0259), ZnO (0,0061), CuO (0,0053), SO 3 (0,0048), NiO (0,0032), K 2 O (0,0015) [9]. Порошки сушили в печи при 100°C в течение 24 часов, затем этот материал измельчали в шаровой мельнице, пропуская через сито 200 меш, и, наконец, добавляли к суспензии фарфора в количестве 2, 5 и 10% масс. Образцы формовали методом шликерного литья при 69загрузка твердых частиц, корректировка условий диспергирования с использованием Darvan 7, Darvan 811 и дефлокулянтов на основе силиката натрия [10].

Также это соединение может быть получено при десульфатации Al 2 (SO 4 ) 3 с использованием раствора аммиака. Полученный псевдобемит имеет химический состав Al 4 О 3 (ОН) 6 . Кроме того, это соединение было получено из коммерческого сульфата с химическим составом (мас.%), представленным Al 2 O 3 (98,9010), SiO 2 (0,5560), CaO (0,4960), Fe 2 O 3 (0,0259), ZnO (0,0061), CuO (0,0053), SO 3 (0,0048), NiO (0,0032), K 2 O (0,0015) [9]. Порошки сушили в печи при 100°C в течение 24 часов, затем этот материал измельчали в шаровой мельнице, пропуская через сито 200 меш, и, наконец, добавляли к суспензии фарфора в количестве 2, 5 и 10% масс. Образцы формовали методом шликерного литья при 69загрузка твердых частиц, корректировка условий диспергирования с использованием Darvan 7, Darvan 811 и дефлокулянтов на основе силиката натрия [10]. Образцы-диски размерами 100×10 мм отливали из правильно состаренных шликеров и высушивали при 110°С в течение 24 ч. Обжиг проводили в электропечи при температуре до 1250°С, скорости нагрева 10°С/мин и времени выдержки 2 ч. Объемную плотность определяли методом погружения в воду на основе ASTM C20. Обожженные образцы, полированные и протравленные ВЧ, были охарактеризованы с помощью СЭМ с использованием JEOL JSM-6300 и рентгеновской дифракции с помощью Siemens 400, CuK 9.0053 α 30 кВ 25 мА.

Образцы-диски размерами 100×10 мм отливали из правильно состаренных шликеров и высушивали при 110°С в течение 24 ч. Обжиг проводили в электропечи при температуре до 1250°С, скорости нагрева 10°С/мин и времени выдержки 2 ч. Объемную плотность определяли методом погружения в воду на основе ASTM C20. Обожженные образцы, полированные и протравленные ВЧ, были охарактеризованы с помощью СЭМ с использованием JEOL JSM-6300 и рентгеновской дифракции с помощью Siemens 400, CuK 9.0053 α 30 кВ 25 мА.

Твердость () и трещиностойкость () измеряли (прибор Mitutoyo MVK-E3) методом вдавливания по Виккерсу на полированных поверхностях спеченных образцов (алмазные пасты 6, 3 и 1 мкм мкм). Измерения микротвердости по Виккерсу HV 0,2 проводились по ISO 6507 с нагрузкой на вдавливание 1,961 Н [11], и для статистического анализа выполнялась серия из десяти измерений. Для определения вязкости разрушения образцы подвергались 10 нагрузкам по 90,8 Н в течение 15 с на каждое углубление. Трещины измеряли с помощью приставки микроскопа на микротвердомере сразу после вдавливания. Измерения трещин проводились только на отпечатках, которые были четко определены без сколов и для которых трещины не заканчивались порами. Для оценки вязкости разрушения материала при вдавливании была выбрана модель, включающая систему трещин Пальмквиста [11].

Трещины измеряли с помощью приставки микроскопа на микротвердомере сразу после вдавливания. Измерения трещин проводились только на отпечатках, которые были четко определены без сколов и для которых трещины не заканчивались порами. Для оценки вязкости разрушения материала при вдавливании была выбрана модель, включающая систему трещин Пальмквиста [11].

Модуль Юнга образцов был измерен ультразвуковым методом с использованием метода импульсного возбуждения вибрации (Grindo-Sonic, J.W. Lemmens Inc.) в соответствии со стандартами ASTM C 1259-94. Этот метод охватывает динамическое определение упругих свойств материалов при температуре окружающей среды. Модуль Юнга рассчитывался по резонансной частоте в изгибной и крутильной модах колебаний. Прочность на изгиб обожженных испытательных стержней измеряли при испытании на трехточечный изгиб на универсальной машине Instron модели 3366 в соответствии с ASTM 1161-90. Окончательные результаты были взяты из среднего значения четырех повторов для модуля Юнга, прочности на изгиб и физических свойств.

3. Результаты и обсуждение

Известно, что синтезированный псевдобемит состава (Al 4 O 3 (OH) 6 , состоящего из нанометровых нитевидных кристаллов, претерпевает несколько термических превращений, в том числе γ -оксид алюминия при температуре стеклования 500°С, однако при температурах стеклования фарфора ожидается его растворение в стекле и участие в образовании муллита.На рис. во всем диапазоне уплотнения, что подразумевает резкое снижение пористости, особенно от 1100°C до 1160°C с очевидными последствиями для упрочнения.Это согласуется с работой Белноу и др. [5], которые обнаружили, что добавки псевдобемита в глиноземный фарфор сместил размер остаточных пор в сторону меньших диаметров.Из рисунка 1 также видно, что скорость усадки в псевдо Образцы с добавлением обоемита (PB) становятся более постепенными, что может уменьшить неисправности и дефекты, вызванные внезапными структурными перестройками внутри тела.

Изучены дилатометрические кривые композиций (рис. 2). Состав с 0 мас.% ПБ демонстрирует типичное поведение керамогранита. Как видно, при 510–570°С в результате дегидратации каолинита и образования метакаолинита наблюдается некоторая усадка с последующим увеличением объема при ~580°С за счет превращения α -кварца в β -кварц. Композиции демонстрируют значительную усадку при ~1000°С. Усадка может быть связана с выделением жидкости, муллитизацией и уплотнением. При добавлении псевдобемита более низкая температура муллитизации была вызвана высокореакционноспособным золем псевдобемита, растворенным в стекле. Таким образом, оказывается, что добавки псевдобемита могут облегчить образование муллита.

2). Состав с 0 мас.% ПБ демонстрирует типичное поведение керамогранита. Как видно, при 510–570°С в результате дегидратации каолинита и образования метакаолинита наблюдается некоторая усадка с последующим увеличением объема при ~580°С за счет превращения α -кварца в β -кварц. Композиции демонстрируют значительную усадку при ~1000°С. Усадка может быть связана с выделением жидкости, муллитизацией и уплотнением. При добавлении псевдобемита более низкая температура муллитизации была вызвана высокореакционноспособным золем псевдобемита, растворенным в стекле. Таким образом, оказывается, что добавки псевдобемита могут облегчить образование муллита.

Были подготовлены производные дилатометрические кривые (рис. 3). Эти кривые показывают различия между композициями. При добавлении ПБ разложение глин происходит при более низких температурах. В районе 1045°C наблюдается пик в образце без добавок ПБ; это изменение связано с зарождением первичного муллита из метакаолинита. При добавлении ПБ видно, что пик появляется при более низкой температуре. В образцах с добавками 5 мас.% и 10 мас.% ПБ появляется третий пик, связанный с образованием вторичного муллита, что объясняется высокой реакционной способностью частиц ПБ с жидкой фазой. Важность этих кривых заключается в том, что положение их минимальных значений указывает на реакционную способность различных составов. Последовательность реактивности при повышении температуры: 10 % > 5 % > 2 % > 0 %. Реакционная способность композиции обусловлена соответствующими добавками ПБ.

В образцах с добавками 5 мас.% и 10 мас.% ПБ появляется третий пик, связанный с образованием вторичного муллита, что объясняется высокой реакционной способностью частиц ПБ с жидкой фазой. Важность этих кривых заключается в том, что положение их минимальных значений указывает на реакционную способность различных составов. Последовательность реактивности при повышении температуры: 10 % > 5 % > 2 % > 0 %. Реакционная способность композиции обусловлена соответствующими добавками ПБ.

Данное предположение было подтверждено результатами РФА образцов, спеченных при 1200°С (рис. 3). Фаза муллита умеренно увеличивается с добавлением псевдобемита, как показано на рисунке 3 с помощью рентгеновской дифракции. Соотношение размеров игольчатого муллита также увеличивается как с добавлением псевдобемита, так и с температурой, как показано с помощью SEM на рисунке 4. В целом видно, что иглы муллита укрупняются, что приводит к меньшему количеству более крупных игл. На рис. 5 показана поверхность излома образца псевдобемита с массовой долей 10 %, спеченного при 1150 °С, где трещина межкристаллитного типа, распространяющаяся среди первичного муллита, останавливается скоплением нанометрового муллита (2/3 Al 2 O 3 /SiO 2 ) кристаллы по данным EDX.

Статистическая обработка физических и механических измерений позволила разработать математические модели и не только смоделировать механическое поведение, но и оценить вклад различных экспериментальных параметров. определены, а методом наименьших квадратов рассчитаны их коэффициенты в математической модели. В табл. 1 приведены средние значения измеренных физико-механических свойств, полученные для трех повторностей. Результаты экспериментов, представленных в таблице 1, были проанализированы с использованием метода ANOVA, и результаты приведены в таблицах 2 и 3. На основании данных таблицы 2 псевдобемит и температура имеют статистическую значимость, значимость факторов была получена путем сравнения 9расчетное значение 0053 F по сравнению с табличным значением F в распределении Фишера-Снедекора; если расчетные значения F выше табличных значений F (при требуемом уровне значимости) считается имеющим статистическую значимость, все значения F , представленные в таблице 2, выше табличных. Как температура, так и добавки ПБ положительно влияют на объемную плотность и пористость. Это согласуется с изложенным выше на дилатометрических кривых, где было замечено, что образование стеклообразной фазы было получено при более высоких температурах и добавках ПБ, что позволяет жидкой фазе окружать реликты глины и кварца, и достигается более высокая плотность. Повышенная пористость соответствовала опубликованным результатам Belnau et al. [5], ограничивая добавки ПБ в смесь фарфора.

Как температура, так и добавки ПБ положительно влияют на объемную плотность и пористость. Это согласуется с изложенным выше на дилатометрических кривых, где было замечено, что образование стеклообразной фазы было получено при более высоких температурах и добавках ПБ, что позволяет жидкой фазе окружать реликты глины и кварца, и достигается более высокая плотность. Повышенная пористость соответствовала опубликованным результатам Belnau et al. [5], ограничивая добавки ПБ в смесь фарфора.

Из табл. 3 видно, что независимые переменные имеют статистическую значимость для модуля Юнга, но для микротвердости по Виккерсу статистической значимости не имеют. Температура и добавки ПБ положительно влияют на модуль Юнга. При более высокой температуре и добавках ПБ свойства модуля упругости увеличиваются (рис. 6). Для микротвердости по Виккерсу температура и добавки ПБ не оказывают существенного влияния; это имеет важные последствия для улучшения механических свойств, поскольку не требуется делать более хрупкие материалы. Модуль разрыва зависит как от температуры, так и от добавок псевдобемита. Самый высокий модуль (108 МПа) наблюдается для 5% и 10% добавок псевдобемита, что является важным увеличением прочности по сравнению с образцами без добавок псевдобемита и образцами, описанными в литературе [12], которые имеют примерно половину последнего значения. (50 МПа). Что касается влияния температуры на модуль разрыва, более высокие измерения модуля (108 и 102 МПа) соответствуют образцам с более высоким содержанием псевдобемита (5 и 10 мас.%), нагретым до 1250°C. Напротив, образцы, содержащие 2% псевдобемита и, следовательно, меньшую огнеупорность, имеют низкую прочность (43 МПа) при той же температуре (1250°С). Весь этот феномен можно наблюдать на рисунках 6 и 7. Вязкость разрушения в образцах, содержащих псевдобемит, почти вдвое превышает значение 1,2, представленное образцами без псевдобемита, как показано в таблице 1. Вязкость разрушения показала некоторое изменение как в зависимости от температуры спекания, так и от добавок псевдобемита, как показано на рис.

Модуль разрыва зависит как от температуры, так и от добавок псевдобемита. Самый высокий модуль (108 МПа) наблюдается для 5% и 10% добавок псевдобемита, что является важным увеличением прочности по сравнению с образцами без добавок псевдобемита и образцами, описанными в литературе [12], которые имеют примерно половину последнего значения. (50 МПа). Что касается влияния температуры на модуль разрыва, более высокие измерения модуля (108 и 102 МПа) соответствуют образцам с более высоким содержанием псевдобемита (5 и 10 мас.%), нагретым до 1250°C. Напротив, образцы, содержащие 2% псевдобемита и, следовательно, меньшую огнеупорность, имеют низкую прочность (43 МПа) при той же температуре (1250°С). Весь этот феномен можно наблюдать на рисунках 6 и 7. Вязкость разрушения в образцах, содержащих псевдобемит, почти вдвое превышает значение 1,2, представленное образцами без псевдобемита, как показано в таблице 1. Вязкость разрушения показала некоторое изменение как в зависимости от температуры спекания, так и от добавок псевдобемита, как показано на рис. Рис. 8. Наибольшее значение K1C получено при 5% ПБ и спекании при 1200°С, что является следствием количества кристаллической фазы и меньшей пористости, ограничивающей распространение трещин Гриффитса.

Рис. 8. Наибольшее значение K1C получено при 5% ПБ и спекании при 1200°С, что является следствием количества кристаллической фазы и меньшей пористости, ограничивающей распространение трещин Гриффитса.

Анализируя три графика поверхности, можно увидеть, что более высокие площади достигаются при температуре 1200°C и добавлении 5% ПБ. Сочетание этих факторов обеспечивает синергетический эффект между количеством присутствующей жидкости и частицами ПБ, что является следствием наибольшей плотности образца, снижения пористости и дополнительной муллитизации, обеспечиваемой добавками ПБ, что создает барьер, который останавливает трещины.

4. Выводы

Высокая реакционная способность добавок золя псевдобемита предположительно увеличивала количество глинозема, растворенного в стекле, тем самым умеренно повышая содержание фазы осажденного муллита. Представляется, что упрочнение фарфора может быть обусловлено дисперсионно-упрочняющим механизмом, а не существенным увеличением содержания муллитовой фазы. Было показано, что кластеры нанометровых кристаллов первичного муллита ограничивают распространение межкристаллитной трещины, что согласуется с гипотезой дисперсионного упрочнения, согласно которой дисперсные частицы ограничивают размер дефектов Гриффита, что приводит к увеличению прочности. Кроме того, добавки псевдобемита позволили армировать неспеченные тела, производя меньше дефектов тела и более высокое уплотнение.

Было показано, что кластеры нанометровых кристаллов первичного муллита ограничивают распространение межкристаллитной трещины, что согласуется с гипотезой дисперсионного упрочнения, согласно которой дисперсные частицы ограничивают размер дефектов Гриффита, что приводит к увеличению прочности. Кроме того, добавки псевдобемита позволили армировать неспеченные тела, производя меньше дефектов тела и более высокое уплотнение.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации данной статьи.

Благодарность

Авторы признательны за финансовую поддержку Investigacion Nacional y Desarrollo Tecnológico del Sistema Nacional de Institutos Tecnológicos, México.

Ссылки

У. М. Карти и У. Сенапати, «Фарфор — сырье, обработка, фазовая эволюция и механическое поведение», Журнал Американского керамического общества , том. 81, нет. 1, стр. 3–20, 1998 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

О.

И. Эдже и З.-Э. Накагава, «Прочность фарфора на изгиб», Ceramics International , vol. 28, нет. 2, стр. 131–140, 2002.

И. Эдже и З.-Э. Накагава, «Прочность фарфора на изгиб», Ceramics International , vol. 28, нет. 2, стр. 131–140, 2002.Посмотреть по адресу:

Сайт издателя | Google Scholar

Х.-Ю. Лу, В.-Л. Ван, В.-Х. Туан и М.-Х. Лин, «Игольчатые кристаллы муллита в застеклованном каолине», Журнал Американского керамического общества , том. 87, нет. 10, pp. 1843–1847, 2004.

Посмотреть по адресу:

Google Scholar

C. Zanelli, M. Dondi, G. Guarini, M. Raimondo, and I. Roncarati, «Влияние усиливающих компонентов на промышленная смесь керамогранитных плиток», Ключевые инженерные материалы , вып. 264–268, стр. 1491–1494, 2004.

Посмотреть по адресу:

Google Scholar

Ф. Белноу, Д. Гоурио, П. Гоерио и Ф.

Вальдивьесо, «Наноразмерный оксид алюминия из добавок бемита в оксид алюминия фарфор: 1. Влияние на реакционную способность и муллитизацию», Ceramics International , vol. 30, нет. 6, стр. 883–892, 2004.

Вальдивьесо, «Наноразмерный оксид алюминия из добавок бемита в оксид алюминия фарфор: 1. Влияние на реакционную способность и муллитизацию», Ceramics International , vol. 30, нет. 6, стр. 883–892, 2004.Посмотреть по адресу:

Сайт издателя | Google Scholar

П. Дж. Леззи и М. Томозава, «Влияние оксида алюминия на энтальпию смешения смешанных щелочно-силикатных стекол», Journal of Non-Crystalline Solids , vol. 357, нет. 10, стр. 2086–2092, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

WX López, «Три метода производства глинозема из алунита», в Легкие металлы , vol. 2, стр. 49–58, Американский институт горных, металлургических и нефтяных инженеров, Нью-Йорк, США, 1977. и J.M. Ruvalcaba-L, «Obtención y caracterización de pseudoboehmita a partir de sulfato de aluminio trade», in IV Congreso Iberoamericano de Química Inorganica y XI Congreso Mexicano de Quimica Inorganica , pp.

256–260, Guanajuato, 19 México.93.

256–260, Guanajuato, 19 México.93.Посмотреть по адресу:

Google Scholar

С. Д. де ла Торре, А. Какицудзи, Х. Миямото и др., «Затравка α -оксидом алюминия для преобразования и уплотнения 45 γ9003, полученного из бемита и δ -оксид алюминия с помощью электроискрового плазменного спекания», Ceramic Transactions , vol. 94, стр. 83–89, 1999.

Просмотр по адресу:

Google Scholar

О. Агилар-Гарсия, С. Брибеска-Васкес и Дж. Сарате-Медина, «Разработка смеси для оптимизации количества дефлокулянты в водных суспензиях прекурсоров фарфора» Journal of Ceramic Processing Research , vol. 10, нет. 2, pp. 125–128, 2009.

Посмотреть по адресу:

Google Scholar

О. Агилар-Гарсия, С. Брибеска-Васкес и Дж.

Сарате-Медина, «Оценка твердости и трещиностойкости в керамогранит с добавками псевдобемита», Journal of Ceramic Processing Research , vol. 10, нет. 1, стр. 37–42, 2009.

Сарате-Медина, «Оценка твердости и трещиностойкости в керамогранит с добавками псевдобемита», Journal of Ceramic Processing Research , vol. 10, нет. 1, стр. 37–42, 2009.Просмотр по адресу:

Google Scholar

М. Донди, М. Раймондо, К. Занелли и П. М. Т. Кавальканте, «Механизмы спекания плитки из керамогранита», в Proceedings of the International Conference on the Science, Technology & Applications of Sintering (SINTERING ’03) , 2003.

Посмотреть по адресу:

Google Scholar

Copyright

Copyright © 2014 Omar Aguietlar. Эта статья находится в открытом доступе и распространяется в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Красота природы, прочность фарфора

Поделись:

Статья опубликована в: «Плитка под дерево в дизайне интерьера»

Керамическая плитка под дерево, являющаяся частью растущей тенденции, предлагает множество преимуществ по сравнению с традиционным паркетным полом, не теряя при этом теплого, гостеприимного вида исходного материала.

Керамическая плитка с имитацией дерева, продукт, который уже несколько лет является частью растущей тенденции в этом секторе, сочетает в себе привлекательность натурального материала с характеристиками высококачественного промышленного продукта. В рамках этой тенденции вместо традиционного паркета на полах используется керамогранит различных размеров, но с характерным внешним видом дерева. В некоторых случаях этот новый материал даже превосходит саму древесину и предлагает решения, которые превосходят характеристики исходного материала, включая цвета, оттенки, зернистость и эффекты, которых нет в натуральной древесине и которые невозможно воспроизвести в природе.

Но обо всем по порядку. Функциональность, практичность и красота – это характеристики, которые каждый ищет в своем идеальном доме. Но за некоторыми природными материалами, такими как мрамор, камень и дерево, часто трудно ухаживать, а также они очень хрупкие. Благодаря своим внутренним характеристикам керамогранит имеет ряд преимуществ по сравнению с традиционными деревянными полами, сохраняя при этом свой типичный теплый и уютный внешний вид. К ним относятся прочность, устойчивость, долговечность и простота очистки в сочетании с огромным декоративным потенциалом. Керамика с имитацией дерева обладает высокой износостойкостью, что делает ее пригодной для использования в местах с интенсивным движением и идеально подходит для создания сплошных полов по всему дому. В частности, его низкая пористость делает его идеальным для использования во влажных помещениях, таких как ванные комнаты и кухни. Благодаря своим превосходным техническим характеристикам он также может быть успешно использован в наружных пространствах, таких как террасы, балконы и веранды.

Сила напольных покрытий из керамогранита с имитацией дерева заключается в их способности точно воспроизводить структуру поверхности, текстуру и детали, а также тактильное ощущение натурального дерева. Кроме того, они устойчивы к истиранию и пешеходному движению и бывают самых разных размеров: от небольших полос 7,5×45 см и 11×50 см до 15×90 см, 30×120 см и 20×120 см, 30× Ректифицированная доска 120 см и 40х120 см, а то и 20х180 см и больше. Они бывают даже в размерах и версиях, неизвестных в мире оригинального паркета, таких как новые квадратные размеры от 34×34 см до 90×90 см. Другим важным аспектом с точки зрения устойчивой архитектуры является тот факт, что фарфор является лучшим материалом для использования в сочетании с системой низкотемпературного теплого пола, поскольку его значение теплопроводности обеспечивает отличную работу системы.

Как мы уже говорили, эстетика керамического паркета иногда даже превосходит эстетику натурального продукта. Например, фарфор доступен в ультрасовременной отделке и цветах, таких как серый, белый и коричневый, узоры на основе состаренного, состаренного и выгоревшего на солнце дерева, а также оригинальный дизайн с эффектом полос. Он воспроизводит внешний вид беленых досок и эффект больших заполненных сучков, зернистости и цветовых вариаций или, альтернативно, древесины, полностью лишенной сучков, чего очень трудно добиться с натуральной древесиной. Некоторые производители предлагают очень оригинальную протравленную отделку, в то время как другие воссоздают привлекательность старой, изношенной древесины, которая была отреставрирована и окрашена.

И хотя по стандарту EN это значение составляет не более 3%, в действительности у керамогранита оно крайне низкое — в среднем, от 0,05 до 0,5%. Это позволяет применять плитку в разных климатических зонах для наружной облицовки зданий.

И хотя по стандарту EN это значение составляет не более 3%, в действительности у керамогранита оно крайне низкое — в среднем, от 0,05 до 0,5%. Это позволяет применять плитку в разных климатических зонах для наружной облицовки зданий.

Для малогабаритных помещений плитка керамогранитная 300х300х8, технические характеристики которой соответствуют вышеуказанным стандартам, — самый оптимальный вариант.

Для малогабаритных помещений плитка керамогранитная 300х300х8, технические характеристики которой соответствуют вышеуказанным стандартам, — самый оптимальный вариант.

Избежать скольжения и травматизма помогает выраженная рельефность облицовки либо специальное инновационное покрытие «AntiSlip system».

Избежать скольжения и травматизма помогает выраженная рельефность облицовки либо специальное инновационное покрытие «AntiSlip system».

Все чаще для отделки полов и стен этих помещений используется керамогранитная плитка. Предлагаем ознакомиться с техническим характеристиками керамогранита: составом, прочностью, толщиной и прочими важными свойствами.

Все чаще для отделки полов и стен этих помещений используется керамогранитная плитка. Предлагаем ознакомиться с техническим характеристиками керамогранита: составом, прочностью, толщиной и прочими важными свойствами.

И. Эдже и З.-Э. Накагава, «Прочность фарфора на изгиб», Ceramics International , vol. 28, нет. 2, стр. 131–140, 2002.

И. Эдже и З.-Э. Накагава, «Прочность фарфора на изгиб», Ceramics International , vol. 28, нет. 2, стр. 131–140, 2002. Вальдивьесо, «Наноразмерный оксид алюминия из добавок бемита в оксид алюминия фарфор: 1. Влияние на реакционную способность и муллитизацию», Ceramics International , vol. 30, нет. 6, стр. 883–892, 2004.

Вальдивьесо, «Наноразмерный оксид алюминия из добавок бемита в оксид алюминия фарфор: 1. Влияние на реакционную способность и муллитизацию», Ceramics International , vol. 30, нет. 6, стр. 883–892, 2004. 256–260, Guanajuato, 19 México.93.

256–260, Guanajuato, 19 México.93. Сарате-Медина, «Оценка твердости и трещиностойкости в керамогранит с добавками псевдобемита», Journal of Ceramic Processing Research , vol. 10, нет. 1, стр. 37–42, 2009.

Сарате-Медина, «Оценка твердости и трещиностойкости в керамогранит с добавками псевдобемита», Journal of Ceramic Processing Research , vol. 10, нет. 1, стр. 37–42, 2009.