Производство электродов: Производство сварочных электродов как бизнес: оборудование, технология изготовления

Оборудование для производства сварочных электродов

| 1.Волочильный стан | ||

| Наименование | Количество | Применение |

| Диаметр катушки | 550 мм | Используется для прокатки проволочного стержня до требуемого диаметра. |

| Количество катушек | 6 шт | |

| Макс. диаметр входящей проволоки | 6,5 мм | |

| Мин. диаметр входящей проволоки | 2,0 мм | |

| Внешние габариты | 2200*1100*2150 мм | |

| Общая мощность | 18,5кВт | |

| Вес | 1,8 т | |

| Шкаф управления | 1 шт | |

2.Машина для нарезания проволоки | ||

| Наименование | Количество | Применение |

| Диапазон длины резки проволоки | 200-500 мм | Используется для нарезания проволоки на нужную длину. |

| Диаметр проволоки | 2-6 мм | |

| Скорость резки | 100 шт/мин | |

| Ход резки | 12 мм | |

| Мощность | 7 кВт | |

| Внешние габариты | 1750*650*1250 мм | |

| Вес | 0,9 т | |

3.Машина для подачи проволоки | ||

| Наименование | Количество | Применение |

| Диаметр подаваемой проволоки | 160 мм | Применяется для подачи проволочного стержня в машину для опрессовывания |

| Скорость подачи проволоки | 145-395 м/мин | |

| Рабочая высота | 900 мм | |

| Общая мощность | 5,6 кВт | |

| Внешние габариты | 1495*728*1560 мм | |

| Вес | 1,5 т | |

4.Гидравлическая брикетировочная машина | ||

| Наименование | Количество | Применение |

Макс. усилие прессования усилие прессования | 160 кН | Применяется для спрессовывания замешанного сырья в цилиндр и подачи в машину для опрессовывания |

| Макс.давление порошка | 18 MPa | |

| Размер цилиндра | Ø115×280 мм | |

| Высота рабочего стола | 1100 мм | |

| Мощность электродвигателя | 4 кВт | |

| Внешние габариты | 1390×827×1100 мм | |

| Вес | 1,5 т | |

5.Гидравлическая опрессовочная машина | ||

| Наименование | Количество | Применение |

| Макс.давление | 655 т | Под высоким давлением наносит замешанное сырье на проволочный стержень (опрессовка) |

| Макс.гидравлическое давление | 20 MРa | |

| Скорость подачи замешанного сырья | 0 — 5 л/мин | |

| Тип головки | 45° | |

| Размер спрессованного куска | Φ125×650 мм | |

| Высота рабочей части оборудования | 990 мм | |

| Емкость топливного бака | 600 л | |

| Размер порошкового цилиндра | Φ132×760 мм | |

| Мощность | 11 кВт | |

| Внешние габариты | 3600×1250×1400 мм | |

| Вес | 3,5 т | |

6. | ||

| Наименование | Количество | Применение |

| Диаметр электрода | 3,2-5,8 мм | Применяется для шлифовки концов электрода. |

| Длина электрода | 350-400 мм | |

| Рабочая скорость | 9,8-14,7 м/мин | |

| Общая мощность | 5,2 кВт | |

| Внешние габариты | 4300×1500×1400 | |

| Вес | 1,2 т | |

7.Циркуляционная сушильная печь | ||

| Наименование | Количество | Применение |

| Макс. рабочая температура | 450℃ | Применяется для сушки электродов. Для нагрева можно использовать уголь, природный газ или электроэнергию. |

| Макс. мощность нагрева | 170000 Ккал/ч | |

| Погрешность нагрева | ||

| Производительность сушилки | 8т/8ч | |

| Установленная мощность | 60 кВт | |

| Внешние габариты | 2500*2100*2550 мм | |

| Шкаф управления | 1 шт | |

8. | ||

| Наименование | Количество | Применение |

| Объем резервуара | 300 л | Используется для смешивания необходимых видов порошкового сырья для покрытия |

| Общая мощность | 7,5 кВт | |

| Внешние габариты | 2069×1463×1920 | |

| Вес | 2,5 т | |

9.Маркировочный аппарат | ||

| Наименование | Количество | Применение |

| Скорость вращения | 18-130 об/мин | Служит для нанесения этикетки и модели на электрод |

| Мощность | 0,18 кВт | |

| Внешние габариты | 650×530×550 | |

| Вес | 0,05 т | |

10.Машина для восстановления электродного стержня и порошка | ||

| Наименование | Количество | Применение |

Макс. длина обработки длина обработки | 450 мм | Служит для удаления лишних частиц покрытия с электрода после сушки |

| Диаметр обработки | 1,6-5,0 мм | |

| Производительность | 15-20 кг/раз | |

| Объем восстанавливающего бокса | 0,03 м³ | |

| Внешние габариты | 927*815*977 | |

| Вес | 320 кг | |

| Мощность | 1,5 кВт | |

11.Правильный станок | ||

| Наименование | Количество | Применение |

| Диаметр обработки | 1,6 — 5,0 мм | Служит для выправления проволоки. |

| Скорость вращения главной оси | 15 об/мин | |

| Высота рабочей части оборудования | 850 мм | |

| Внешние габариты | 1200*450*1020 | |

| Вес | 0,6 т | |

12. | ||

| Наименование | Количество | Применение |

| Количество дисков для удаления | 4 | Применяется для удаления налета или оксидного слоя с поверхности проволоки в катушках. |

| Рабочая высота | 820 мм | |

| Внешние габариты | 600×500×850 мм | |

| Вес | 0,1 т | |

13. Острильный станок | ||

| Наименование | Количество | Применение |

| Макс. диаметр подаваемой проволоки | Φ6,5 мм | Служит для заострения кончика проволоки , для более удобного ввода ее в волочильный стан. |

| Мин. диаметр подаваемой проволоки | Φ2 мм | |

| Мощность | 3 кВт | |

| Внешние габариты | 520×480×1200 мм | |

| Вес | 0,2 т | |

14. | ||

| Наименование | Количество | Применение |

| Диаметр стыкового шва | Φ 2-6,5 мм | Служит для стыковой сварки двух концов проволоки, что обеспечивает непрерывных ход проволоки через волочильный стан |

| Номинальная емкость | 10 кВА | |

| Количество степеней регулирования | 7 | |

| Внешние габариты | 550×450×1200 мм | |

| Вес | 0,15 т | |

15.Упаковочная машина | ||

| Наименование | Количество | Применение |

| Размер (Д*Ш*В) | 895*565*730 мм | Служит для упаковки электродов |

| Ширина упаковки | 9-16 мм (регулируется) | |

| Вес | Примерно 85 кг | |

| Электропитание | 110/220В, 50/60Гц | |

16. | ||

| Наименование | Количество | Применение |

| Принцип измерения | магнитный | Применяется для измерения эксцентричности поверхности электродов |

| Диапазон измерений | Φ 2,0 — Φ 5,8 мм | |

| Рабочая температура | 10℃~40℃ | |

| Диапазон измерений | 30-0-30 | |

| Внешние габариты | 350×250×300 мм | |

| Вес | 5 кг | |

17.Подъемный кран | ||

| Наименование | Количество | Применение |

| Высота подъема | 3 м | Служит для доставки нарезанных электродов в резервуар для хранения электродов. |

| Скорость подъма | 7,81 м/мин | |

| Максимальная нагрузка | 0,35 т | |

| Мощность | 1,5 кВт | |

| Внешние габариты | 1200×350×3200 мм | |

| Вес | 0,4 т | |

18. | ||

| Наименование | Количество | Применение |

| Диапазон диаметров | 1,6-5,8 мм | Служит для доставки электродов от гидравлической опрессовочной машины до машины для шлифовки концов электрода. |

| Скорость конвейера | 225 — 467 м/мин | |

| Угол вращения | 18 | |

| Регулируемый угол подъема | 0-12 | |

| Мощность электродвигателя | 1,1 кВт | |

| Внешние габариты | 1200*450*1000 | |

| 1600*450*1000 | ||

| Вес | 0,5 т | |

| 19.Вспомогательный стол | ||

| Наименование | Характеристика | |

| Мощность | 2,2 кВт | |

| Габариты | 3500*650*640 | |

| Вес | 0,35 т | |

20. Главный шкаф управления Главный шкаф управления | ||

| Наименование | Характеристики | |

| Рабочая обстановка | ~380 В, 50 Гц | |

| Габариты | 1000*30*1500 | |

| Вес | 75 кг | |

| 21.Термоусадочная упаковочная машина | ||

| Наименование | Характеристики | |

| Пределы температуры | 40-180 градусов | |

| Мощность нагрева | 1,5 кВт*6 | |

| Скорость подачи | 2-15 м/мин | |

| Длина зоны нагрева | 2200 мм | |

| Габариты | 3000×530×1650 мм | |

| Вес | 85 кг | |

| ||

Принцип и технология производства сварочных электродов

Наверняка каждый сварщик задавался вопросом: какая все же технология производства сварочных электродов? Одни люди думают, что этот процесс слишком сложный, а другие считают, что производство электродов — это простой процесс, который производится очень быстро. Судить первое или второе мнение нельзя, потому что каждый человек имеет право на свое собственное мнение.

Судить первое или второе мнение нельзя, потому что каждый человек имеет право на свое собственное мнение.

А теперь переходим к процессу изготовления сварочных электродов. Для того, чтобы начать производство электродов необходимо иметь следующие материалы: сварочная проволока, материалы для обмазки и силикатная глыба. К Вашему сведению: силикатная глыба бывает калиевой и натриевой.

Сырье, которое поступает на завод, складируется рабочими или роботами на специально отведенных для него площадках. На входе проводится проверка качества сырья. Если материал прошел проверку, по он получает сертификат и разрешение на использование в производстве сварочных электродов. Если же сырье признано неподходящего качества, то оно не отправляется в производственный цех.

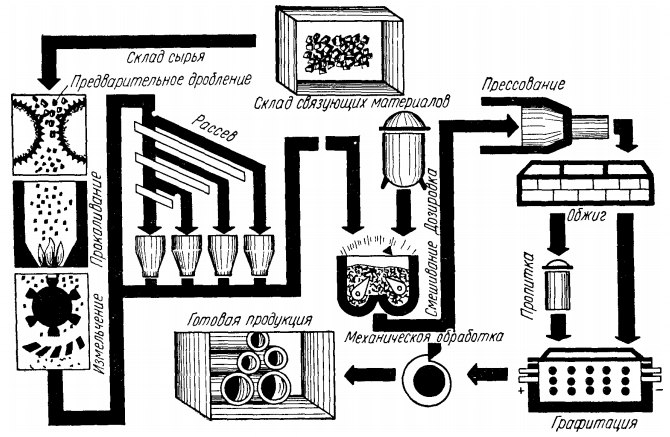

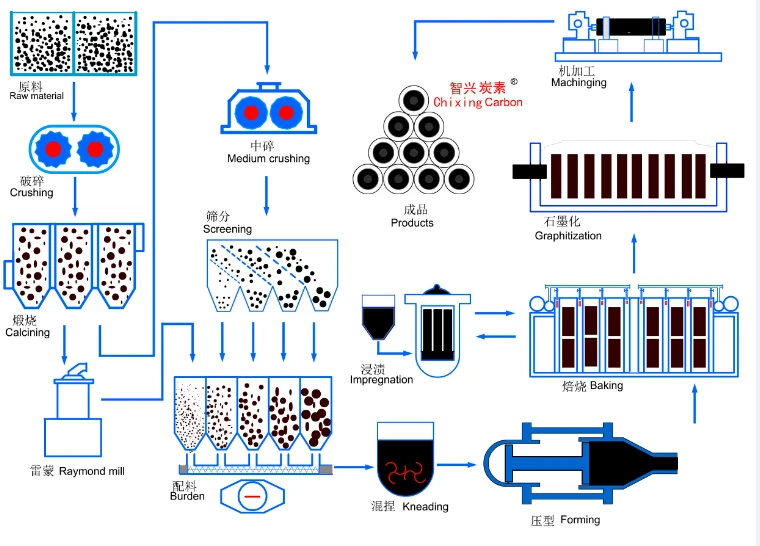

Теперь переходим в изготовлению обмазки электродов. Все необходимые компоненты подвергаются дроблению на разные части, зависимо от назначения. Для этого используется валковая или щековая дробилка, которая обеспечивает качественное дробление всех частей будущего покрытия сварочных электродов.

После того, как все необходимые элементы были измельчены, они просеиваются через вибрирующееся сито (вибросито). После этого раздробленные и просеянные части покрытия электродов попадают на участок дозирования, где производится дозирование составных частей по ранее изготовленному рецепту. Потом уже готовая шихта попадает в смеситель.

Переходим к изготовлению стержней электродов. Для этого берется специальная сварочная проволока, которая проверена на наличие повреждений и других механических воздействий. Сварочная проволока в мотках подается на размоточные станки, которые сначала разматывают проволоку, а потом отрезают нужные куски, которые соответствуют длине электрода. Потом отрезанные куски проволоки попадают в обмазочный цех.

Для дальнейшего приготовления обмазки подвергают дроблению силикатную глыбу, которая в дальнейшем загружается в автоклав и заливается необходимым количеством воды. Когда из силикатной глыбы получилось стекло, оно попадает в отстойники.

Из отстойников оно попадает в смесители жидкого стекла. Если стекло соответствует всем требованиям — оно транспортируется в расходный бак. В расходном баке происходит смешивание ранее приготовленной смеси и жидкого стекла. После смешения происходит обпресовка электродов под давлением от 300 до 650 кгс/кв. см.

После обпресовки электроды проходят проверку на брак и там же происходит зачистка торцов. Потом электроды идут на маркировку и следующую за ней упаковку, а отходы бракоочистной машины попадают на переработку и изготовление следующей партии электродов.

xml Карта сайта

Для сварки Чугуна

Электроды для сварки труб

Электроды Unicast

Сравнительный анализ технологий мокрого и сухого производства

- Значительное снижение стоимости $/кВтч за счет технологии материалов становится все труднее по мере того, как мы приближаемся к теоретическим гравиметрическим пределам плотности и минимальной стоимости сырья.

- Технологии снижения затрат будут основываться на производстве электродов, на которое может приходиться около половины общих производственных затрат.

- Влажные (растворитель + сушка) и сухие (без растворителя, меньше/без сушки) технологические сегменты производства электродов будут сравниваться на предмет потенциальных преимуществ и ограничений в применении на массовом рынке.

ВВЕДЕНИЕ. В 1991 году компания Sony представила первую перезаряжаемую литий-ионную батарею для коммерческого использования по цене более 3000 долларов США за кВтч. С тех пор цена за киловатт-час ($/кВтч) снизилась примерно на 97%, в основном из-за существенного улучшения как производительности, так и стоимости. Что мало изменилось за более чем три десятилетия, так это способ производства литий-ионных аккумуляторов. Поскольку стоимость материалов составляла такую большую часть общих производственных затрат, усовершенствования технологий были сосредоточены на материалах, а не на технологии производства.

В настоящее время на производство приходится 20-25% общих затрат на элементы, и основное внимание уделяется совершенствованию производственных технологий, поскольку производители элементов по всему миру наращивают темпы роста, чтобы удовлетворить спрос и найти надежные технологические решения, которые снизят затраты. Затраты, связанные с производством электродов, могут составлять более одной трети общих производственных затрат и до 50% энергопотребления. Площадь производства электродов также является одной из крупнейших на любом аккумуляторном заводе.

Новости новых технологий

Мы проанализируем преимущества, затраты и общее влияние коммерциализации и разработки технологий производства электродов, направленных на снижение цен на литий-ионные батареи.

АНАЛИЗ РЫНКА. По данным Bloomberg New Energy Finance, к 2030 году мировой спрос на литий-ионные аккумуляторы составит 2833 ГВтч. Более 90% спроса будет приходиться на мобильные приложения, которые обычно имеют более высокие стандарты безопасности и требования к производительности.

Перспективы развития электромобилей BNEF в 2021 году

Прогнозируемый рост спроса в значительной степени обусловлен прогнозируемым снижением цен. Недавнее исследование Массачусетского технологического института показало, что большинство предыдущих снижений цен были связаны с улучшением активных материалов. Значительного снижения стоимости материалов будет трудно достичь в будущем, поскольку существующие химические вещества приближаются к теоретическим пределам. В недавнем отчете, опубликованном Roland Berger, проанализировано, как более широкий подход к поэтапным улучшениям, включающий совершенствование процессов с помощью производственных технологий, станет вероятным путем к прогнозируемому снижению цен.

На заводском уровне работает или планируется построить более 200 гигафабрик, многие из которых уже заключили соглашения с поставщиками производственного оборудования. Принимая во внимание жизненный цикл оборудования для производства батарей и капитальный цикл производителя, маловероятно, что основные компоненты будут заменены в середине цикла, если только это не будет оправдано значительным возвратом инвестиций.

Boston Consulting Group Analysis

На уровне ячейки стоимость рафинированного материала составляет более 50% стоимости производственных материалов, что означает маловероятность значительного снижения затрат за счет компонентов, расположенных выше по течению. Более того, большинство химикатов массового производства приближаются к своей теоретической удельной энергии, что затрудняет значительное снижение затрат за счет повышения производительности.

Roland Berger

Рост рынка литий-ионных аккумуляторов будет продолжаться только при постоянном снижении затрат. Типы инноваций, которые позволили снизить затраты на 97% за три десятилетия, могут продолжать играть свою роль, но новые инновации по снижению затрат доступны и могут обеспечить более высокую отдачу от инвестиций.

ПРОИЗВОДСТВО ВЛАЖНЫХ ЭЛЕКТРОДОВ – Производство «влажных» электродов стало отраслевым стандартом с тех пор, как литий-ионные аккумуляторы были впервые коммерциализированы.

Электроды изготавливаются путем нанесения суспензии на металлический токосъемник. Суспензия содержит активный материал, проводящий уголь и связующее в растворителе. Связующее, чаще всего поливинилиденфторид (PVDF), предварительно растворяют в растворителе, чаще всего N-метил-2-пирролидоне (NMP). Во время смешивания полимерное связующее обтекает и покрывает активный материал и частицы углерода. После равномерного перемешивания полученная суспензия выливается на токосъемник и должна быть высушена. Испарение растворителя для создания сухого пористого электрода необходимо для изготовления батареи. Сушка может занять много времени: для полного высыхания некоторых электродов требуется от 12 до 24 часов при температуре 120 °C. В коммерческих применениях во время процесса сушки должна быть установлена система восстановления NMP для восстановления испарившегося NMP из-за высокой стоимости и потенциального загрязнения NMP. Хотя система рекуперации делает весь процесс более экономичным, она требует больших капиталовложений. (Природа)

(Природа)

Преимущества мокрого покрытия хорошо известны и доказаны, поэтому почти все коммерческие аккумуляторы используют мокрое покрытие. Это зрелая технология с конкурентоспособной экосистемой поставщиков оборудования и материалов. Он также имеет реальный послужной список безопасности и надежности.

Недостатком этого процесса является потребление ресурсов. Влажное покрытие требует больших капиталовложений, энергии, пространства и времени в процессе производства аккумуляторов. Требования к связующему/растворителю являются основной причиной этого и представляют собой наилучшую область для улучшения.

Одной из технологий, улучшающих производство влажных электродов, является Neocarbonix®[1] в компании Nanoramic® Laboratories, в которой используется процесс влажного покрытия, не содержащий NMP и PVDF, что позволяет производителям использовать существующее производственное оборудование. Процесс без NMP позволяет использовать экологически безопасные растворители, требующие низкой энергии в процессе сушки, при этом увеличивая скорость нанесения покрытия и сушки на 40%. Помимо более низких производственных затрат, Neocarbonix® at the Core позволяет увеличить содержание кремния, улучшая различные эксплуатационные характеристики, включая плотность энергии. Согласно отчету Porsche Consulting GmbH 2022[2], достижима экономия затрат не менее 27 долларов США/кВтч. Еще одна компания, стремящаяся улучшить процесс мокрого покрытия, — это Durr-Megtec, использующая технологию одновременного двустороннего покрытия. Этот метод помогает смягчить многие недостатки, связанные с мокрым покрытием. Точно так же Hirano Tecseed использует одновременную двустороннюю головку для повышения эффективности производства.

Помимо более низких производственных затрат, Neocarbonix® at the Core позволяет увеличить содержание кремния, улучшая различные эксплуатационные характеристики, включая плотность энергии. Согласно отчету Porsche Consulting GmbH 2022[2], достижима экономия затрат не менее 27 долларов США/кВтч. Еще одна компания, стремящаяся улучшить процесс мокрого покрытия, — это Durr-Megtec, использующая технологию одновременного двустороннего покрытия. Этот метод помогает смягчить многие недостатки, связанные с мокрым покрытием. Точно так же Hirano Tecseed использует одновременную двустороннюю головку для повышения эффективности производства.

ПРОИЗВОДСТВО СУХИХ ЭЛЕКТРОДОВ. Производство «сухих» электродов, как следует из названия, использует мало или вообще не использует растворитель для нанесения активного материала, проводящего углерода и связующего вещества на токосъемник.

Преимущества сухого покрытия могут быть многочисленными, если процесс может быть промышленно адаптирован к производству в масштабе ГВтч. На единицу мощности требуется меньше оборудования, места, энергии и времени. Tesla представила наглядное изображение того, как это может выглядеть во время Дня батареи 2020 года.

На единицу мощности требуется меньше оборудования, места, энергии и времени. Tesla представила наглядное изображение того, как это может выглядеть во время Дня батареи 2020 года.

День батареи Tesla 2020 Презентация

Недостатками сухого покрытия являются его технологическая незрелость и отсутствие реальных достижений в области производительности и безопасности, особенно в мобильных приложениях. Аккумуляторы с сухим покрытием не производятся в больших объемах и вообще не предназначены для мобильных устройств. До сих пор неясно, будет ли Tesla использовать сухое покрытие для своей ячейки 4680, серийное производство которой ожидается в 2023 году. Еще одним недостатком является отсутствие конкурентоспособной экосистемы поставщиков оборудования и материалов. Тесла даже заявил, что технологии массового производства сухого покрытия «не существует, она создается». Другие поставщики технологий нанесения сухих покрытий требуют от производителей использования их оборудования, что делает производителей аккумуляторов зависимыми клиентами.

ЗАКЛЮЧЕНИЕ. Несмотря на то, что сухое покрытие является многообещающим, оно еще не стало полностью промышленным и доказало свою долговечность и безопасность в мобильных приложениях. Он также отстает на три десятилетия с точки зрения разработки экосистемы оборудования и поставок, что является большим препятствием для принятия крупнейшими производителями аккумуляторов. Технологии производства горизонтальных электродов, такие как электронно-лучевое отверждение, распылительная печать, 3D-печать, импульсное лазерное осаждение, литье замораживанием, лазерная сушка, сухое прессование R2R и электростатическое напыление, в настоящее время изучаются для конкретных применений, но до индустриализации может пройти десятилетие, если Когда-либо.

Усовершенствование существующей технологии мокрого покрытия может принести наибольшую пользу производителям аккумуляторов и всем заинтересованным сторонам в экосистеме производства аккумуляторов. Совершенствуя наиболее ресурсоемкие технологические требования, например, связующие вещества и растворители, производители элементов могут сохранить своих текущих и запланированных поставщиков оборудования, производя при этом менее дорогие и экологичные батареи. Кроме того, доступные технологии влажного покрытия могут обеспечить такие же или более высокие характеристики, как при сухом покрытии.

Кроме того, доступные технологии влажного покрытия могут обеспечить такие же или более высокие характеристики, как при сухом покрытии.

Об авторе

Чарли Паркер является основателем и главным консультантом Ratel Consulting, консалтинговой фирмы по анализу рынка и стратегии в Кембридже, штат Массачусетс. Он возглавляет практику накопления энергии, которая фокусируется на цепочке создания стоимости и жизненном цикле аккумуляторов, а также консультирует стартапы, корпорации, финансовые учреждения и некоммерческие организации. Он является одним из основателей Коалиции Института зеленых финансов за декарбонизацию автомобильного транспорта.

Nanoramic Laboratories (Fastcap Systems Corporation) является клиентом ООО «Рател Консалтинг».

[1] Nanoramic, Thermexit, Neocarbonix и FastCap являются товарными знаками FastCAP Systems Corporation, ведущей бизнес как Nanoramic Laboratories.

[2] Отчет Porsche Consulting GmbH 2022, подготовленный для Nanoramic Laboratories по моделированию затрат и оценке преимуществ для пользователей технологии Neocarbonix на основе свойств, указанных Nanoramic.

KIT разрабатывает новый метод для более быстрого производства электродов

Аккумулятор и топливный элемент >

30 октября 2021 г. — 19:18KIT разрабатывает новый метод ускоренного производства электродов

Аккумуляторные исследовательские электродыГерманияТехнологический институт КарлсруэKITпроизводствоTFT

Исследователи из Технологического института Карлсруэ (KIT) разработали и успешно применили инновационную концепцию одновременного нанесения покрытия и сушки двухслойных электродов. Это должно значительно ускорить производство аккумуляторов.

Процесс, разработанный исследовательской группой Thin Film Technology (TFT), может сократить время сушки до менее чем 20 секунд, сообщает KIT. Это означает сокращение времени производства от половины до одной трети времени, которое требуется при использовании существующих методов, что в конечном итоге делает производство литий-ионных аккумуляторов быстрее и дешевле.

Это означает сокращение времени производства от половины до одной трети времени, которое требуется при использовании существующих методов, что в конечном итоге делает производство литий-ионных аккумуляторов быстрее и дешевле.

Однако это по-прежнему влажный химический процесс: активные материалы смешиваются в виде порошка и перемешиваются со связующим и растворителями для образования пасты («суспензии»). Затем эту пасту наносят тонким слоем на носитель, обычно алюминиевую фольгу, и сушат в печах для испарения растворителя и затвердевания покрытия.

Сушка обычно занимает около одной минуты, поэтому при скорости производства 100 метров в минуту требуется соответственно большое расстояние для сушки. Объединив технологические этапы нанесения покрытия и сушки, исследовательской группе KIT удалось разработать одновременную концепцию. TFT представила результаты в журнале Energy Technology ; Яна Кумберг, аспирант КИТ, отвечала за публикацию.

В частности, одновременная концепция использует различные активные материалы для отдельных слоев и наносит их одновременно. Один слой отвечает за адгезию, другой за удельную емкость. Эта структура слоев, примерно разделенная на одну треть и две трети, позволяет производить продукцию «с чрезвычайно высокой скоростью сушки и сокращением времени сушки до одной трети», считают исследователи.

Один слой отвечает за адгезию, другой за удельную емкость. Эта структура слоев, примерно разделенная на одну треть и две трети, позволяет производить продукцию «с чрезвычайно высокой скоростью сушки и сокращением времени сушки до одной трети», считают исследователи.

BASF также участвует в проекте и описывает процесс следующим образом: «Тонкий слой грунтовки под фактическим анодом может помочь улучшить адгезию. Это может уменьшить общее содержание связующего вещества в пасте активного материала при покрытии электродов, что приведет к более высокой плотности энергии».

«Наша работа показывает, что в принципе мы освоили все технологические этапы, чтобы производить батареи быстрее и, следовательно, более рентабельно в будущем без ущерба для качества», — говорит профессор Вильгельм Шабель. Более того, несмотря на сокращение времени высыхания, не происходит потери емкости и, следовательно, запаса хода батареи даже при так называемых 3C-циклах — то есть при быстрой зарядке за 20 минут.

В своем исследовании ученые применяли различные активные материалы в слоях анода, распределенных по толщине. Различные свойства были специально распределены в электродных слоях. В результате электроды должны быть адаптированы и иметь улучшенные механические и электрохимические свойства. «Мы добились многообещающих первых результатов, — говорит Шабель. «Теперь нам нужно продолжить исследования по промышленной реализации».

В настоящее время группа работает над различными способами масштабирования одновременной концепции. С этой целью они тестируют чисто конвективную сушку с высокопроизводительными форсунками и модулями лазерной сушки. «Наше исследование показывает, что в принципе возможно увеличить темпы производства аккумуляторов на 200–300 % в будущем, — объясняет Шабель.

Федеральное министерство образования и исследований Германии (BMBF) финансирует исследования более чем на пять миллионов евро в рамках различных исследовательских кластерных проектов.

С репортажем Себастьяна Шааля, Германия.

Машина для шлифовки концов электрода

Машина для шлифовки концов электрода Машина для смешивания порошка

Машина для смешивания порошка Машина для удаления оксидного слоя

Машина для удаления оксидного слоя Сварочная машина

Сварочная машина Прибор измерения эксцентричности

Прибор измерения эксцентричности Конвейер

Конвейер