Производство кирпича красного: Производство красного кирпича видео. Технология производства

Технология изготовления красного кирпича » Полезные самоделки ✔тысячи самоделок для всей семьи

Технология изготовления красного кирпича.

Главное — раздобыть глину. Найти ее можно прямо на участке или в ближайшем карьере.. Механическая прочность кирпича зависит, прежде всего, от ее состава и чистоты. Поэтому сначала убедитесь, надлежащего ли она качества.

Существует несколько способов определения жирности глины. Расскажем о самом простом.

Возьмите 0,5 л глины, добавьте в нее немного воды и тщательно размешайте до тех пор, пока она не вберет в себя всю влагу и не станет прилипать к рукам. Приготовив крутое тесто, скатайте из него шарик диаметром 40-50 мм и лепешку диаметром 100 мм. Затем просушите в тени два- три дня. Если на шарике или лепешке за это время появились трещины, значит, глина слишком жирная и требует добавления песка. А трещин нет, и шарик, брошенный с высоты 1 м, не рассыпался, — глина нормальной жирности. Тощие глины не растрескиваются, но и не имеют прочности, в них придется подмешивать более жирную глину. Добавляют песок или глину в несколько приемов, каждый раз проверяя качество полученной массы.

Добавляют песок или глину в несколько приемов, каждый раз проверяя качество полученной массы.

Когда оптимальный состав раствора будет найден, приготовленное глиняное тесто можно использовать не только для изготовления кирпича, но и в качестве гидроизоляции для фундаментов, глиняного замка для колодца (см. рис. 2).

По способу изготовления кирпич бывает двух видов: обожженный (обычный красный) и необожженный (кирпич-сырец). Последний, если приготовлен из хорошей глины и правильно высушен, во многом не уступает обожженному. Его вполне можно использовать для строительства небольших сооружений, например, сарая или бани. С него и начнем.

Прежде всего изготовим простейшую форму (см. рис. 3). Материал для нее — доски толщиной 20-25 мм и два листа фанеры. Габариты выбраны по размерам стандартного кирпича: 250х120х65 мм. Нижняя и верхняя крышки имеют конические выступы, формирующие в кирпиче пустоты. Они улучшают его контакт с раствором. Все детали формы соединяются гвоздями длиной 50-60 мм. Верхнюю крышку сделайте съемной. Таких форм изготовьте несколько, что бы дело двигалось быстрее.

Все детали формы соединяются гвоздями длиной 50-60 мм. Верхнюю крышку сделайте съемной. Таких форм изготовьте несколько, что бы дело двигалось быстрее.

Перед тем как заполнить форму, слегка смочите ее внутреннюю поверхность водой и присыпьте мелкой пылью или цементом. Это облегчит выемку заготовок.

Разложите глиняное тесто по формам и хорошенько встряхните, чтобы оно заполнило все углы. Излишки» теста снимите строительной кельмой или металлической пластиной. Теперь наложите верхнюю крышку и, подержав некоторое время, снимите. Перевернув форму, выньте заготовку.

Следующий этап — сушка. Это ответственный процесс. не так прост, как может показаться. По мере испарения влаги частицы в заготовке сближаются силами поверхностного натяжения и объем кирпича уменьшается. Усадка имеет определенный предел — до 15%. После чего сокращения объема не происходит, хотя физически связанная вода еще не успевает полностью испариться.Технология изготовления красного термостойкого кирпича

Для сушки лучше всего изготовить стеллаж с навесом (см. рис. 4),

рис. 4),

Важно, чтобы кирпичи не попадали под прямое воздействие солнечных лучей и хорошо проветривались. Длительность сушки зависит от температуры, влажности и подвижности наружного воздуха и занимает примерно от 6 до 15 суток.

Водостойкость кирпича-сырца низкая, поэтому стены из него нужно хорошо защитить от воздействия влаги. Длина свеса кровли должна быть не менее 600 мм, швы кладки тщательно перевязаны, а оконные и дверные проемы расположены не ближе 1,5 м от углов.

Для балок перекрытий поверху стен сделайте сплошную обвязку из пластин или толстых досок, соединенных друг с другом гвоздями. Через год стены обязательно оштукатурьте глиняным раствором с примесью соломы. Еще лучше облицевать наружную сторону обожженным кирпичом, перевязав облицовку через пять-шесть рядов по высоте тычковыми рядами.

Раз уж зашла речь о кладке, остановимся на ней подробнее. Кирпичная кладка выполняется перевязкой(рис.6) и делится на два типа: ложок — кирпич, лежащий лицевой стороной по длине, и тычок — кирпич, лежащий торцом. Слои, выполненные одним ложком, называют ложковой кладкой, а если с лицевой

Слои, выполненные одним ложком, называют ложковой кладкой, а если с лицевой

стороны только тычки — это кладка тычковая.

При ложковой кладке кирпич перевязывается на половину своей длины. Это наиболее про-

стой способ. И используется для возведения перегородок толщиной 12 см (в полкирпича) и так называемых подоконных стен, когда между двумя стенами остается промежуток шириной 6 см. Такие перегородки не бывают несущими. На них нельзя ставить потолочные конструкции.

У тычковой кладки кирпич перевязывается на половину своей ширины. Таким способом кладут стены в один кирпич (25 см). А при толщине стен 38 см чередуют ложковые слои с тычковыми. Стыковые швы чередуют на четверть кирпича, и на лицевой стороне создают полукресты.

Точно так же возводят стены толщиной 51 см: с лицевой стороны чередуют ложковые и тычковые слои, а стыковые швы чередуют на четверть кирпича.

Вот так незаметно мыс вами почти построили дом. Прав- да, пока на бумаге. Но вернемся снова к исходному материалу. Кирпич-сырец, если требуется, можно самому и обжечь. Дело это хлопотное. Для всего дома вряд пи стоит затеваться. Но если для завершения строительства или ремонта не-

Кирпич-сырец, если требуется, можно самому и обжечь. Дело это хлопотное. Для всего дома вряд пи стоит затеваться. Но если для завершения строительства или ремонта не-

достает 30-50 обожженных кирпичей, попытаться можно.

Обжиг керамических изделий — сложный процесс. Его можно разделить на три этапа: прогрев, собственно обжиг

и регулируемое охлаждение. На первом этапе из обжигаемых изделий удаляется гигроскопическая (физически связанная) и гидратная (химически связанная) вода, частично разлагаются карбонаты, сгорают органические примеси и равномерно прогревается вся масса. При этом глинистые минералы разрушаются, а глина переходит в аморфное состояние. При температуре 800-1000 градусов улегноплавких глин и при 1150-1200 градусов у тугоплавких происходит спекание масс и образуется керамический черепок.

После обжига изделия охлаждают. Процесс этот весьма ответственен. Только что обожженный

кирпич не терпит резкой смены температур и доступа холодного воздуха. Допусти это, и образуются трещины. Температуру снижают медленно, и лишь доведя ее до 650 градусов, процесс можно ускорить. Промышленный обжиг кирпича ведут в специальных кольцевых и туннельных печах. Мы же в дачных условиях попытаемся обжечь кирпич сырец в обычной 200-250 литровой бочке с вырезанными днищами, поставленной на ко-стер (рис. 5). Кострище лучше разместить в яме глубиной 400-500 мм, а бочку поставить на ножки высотой 200 мм —

Температуру снижают медленно, и лишь доведя ее до 650 градусов, процесс можно ускорить. Промышленный обжиг кирпича ведут в специальных кольцевых и туннельных печах. Мы же в дачных условиях попытаемся обжечь кирпич сырец в обычной 200-250 литровой бочке с вырезанными днищами, поставленной на ко-стер (рис. 5). Кострище лучше разместить в яме глубиной 400-500 мм, а бочку поставить на ножки высотой 200 мм —

это обеспечит более равномерный прогрев, да и огонь поддерживать станет удобнее.

Кирпич укладывается один на другой с небольшим зазором. После заполнения бочки ее закрывают металлическим щитом для предотвращения доступа холодного воздуха. Можно использовать и вырезанные днища, приклепав к ним для удобства простейшие ручки,

Огонь в костре поддерживают в течение 18-20 часов, так что запаситесь заранее топливом. Режим обжига подбирается экспериментально.

Остывать загруженная бочка должна постепенно, при закрытых крышках. Температуры можно регулировать, уменьшая огонь костра. Открывают бочку лишь после окончательного остывания — спустя 4-5 часов.

Открывают бочку лишь после окончательного остывания — спустя 4-5 часов.

Завершив дело, проверьте качество работы. Остывший кирпич расколите строительным молотком на две половинки. Хорошо обожженный кирпич на разломе имеет одинаковый цвет и структуру.

Залейте обломки водой и выдержите несколько часов. После намокания обожженный кирпич не должен различаться или разрушаться. Сравните свойства самодельного кирпича с заводским и можете делать вывод — удался ли он.

Технология производства красного кирпича — «Дом Кирпича»

Красный керамический кирпич является на сегодняшний день одним из самых популярных материалов для строительства. Изготавливается такой кирпич 2-мя способами. Первым является технология производства красного кирпича сухопрессованного формования, а второй – пластичного формования. Различие данных способов состоит в содержании определенного количества влаги в сырьевой массе.

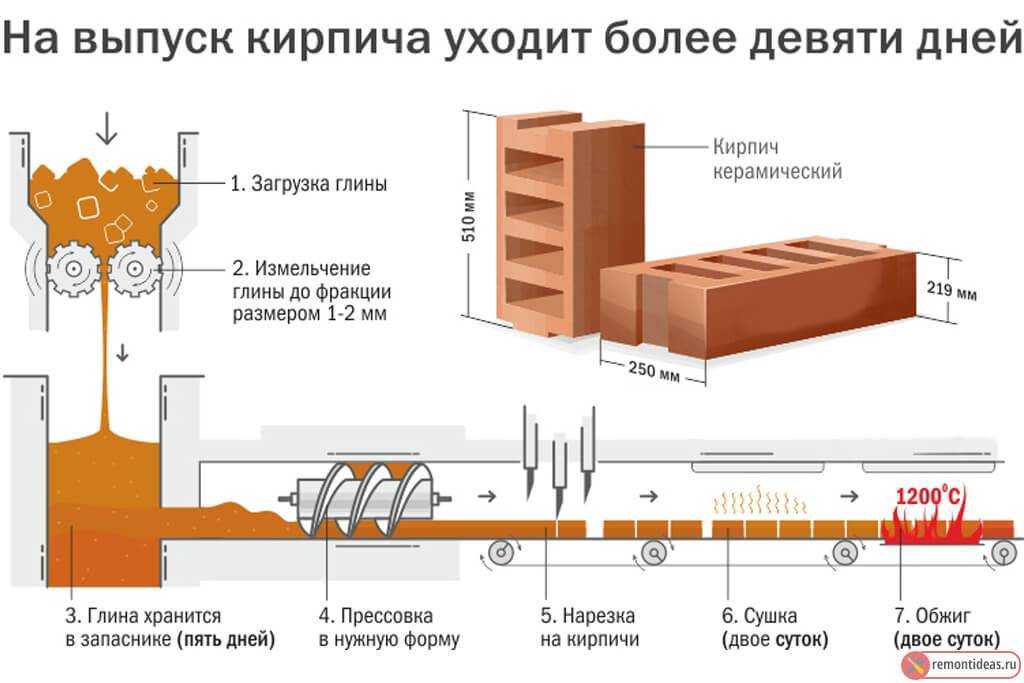

Технология пластичного формирования

Первый этап производства керамического кирпича по технологии пластичного формирования это подготовка сырья. В процессе подготовки смеси происходит измельчение кусков глины сначала до 100 – 150 мм, затем при помощи специальных вальцов и конвейеров массу измельчают до частиц в 1 мм. Одновременно производится удаление из смеси вкраплений камня и прочих примесей.

В процессе подготовки смеси происходит измельчение кусков глины сначала до 100 – 150 мм, затем при помощи специальных вальцов и конвейеров массу измельчают до частиц в 1 мм. Одновременно производится удаление из смеси вкраплений камня и прочих примесей.

Далее по технологии производства красного керамического кирпича пластичного формования

На втором этапе происходит разрезание бруса на отдельные части – кирпич-сырец.

Данные заготовки содержат много влаги и при обжиге, они могут растрескаться, поэтому третьим этапом является сушка. В процессе сушки вся влага перемещается на поверхность кирпича и испаряется, таким образом, происходит усадка кирпича, изменяется его объем.

Важную роль в процессе производства играет температура. Ее необходимо строго соблюдать как при сушке, так и при обжиге изделия. Испарение влаги из кирпича-сырца происходит при изменении температурного режима от 0 до 150°С и нагревание должно происходит постепенно на 50 – 80°С за один час, чтобы избежать риска появления трещин в изделии. Как только влажность кирпича-сырца достигает 8 – 12% он считается высушенным и отправляется в печь для обжига.

Обжиг – завершающий этап в производстве. Кирпич-сырец отправляется в печь, где он досушивается и только затем температуру повышают до 550 – 800°С. При воздействии высоких температур происходит распад кристаллической решетки молекул глины, пропадает пластичность и снова происходит усадка кирпича. Технология производства красного керамического кирпича пластичного формования подразумевает увеличение температуры на 300 – 350°С в час. Ее некоторое время удерживают постоянной, пока не выгорит весь углерод, и только затем температуру повышают. Под воздействие температур выше 800°С происходит структурное изменение изделия. Некоторое время выдерживается предельная температура для того чтобы равномерно прогреть изделие и затем постепенно ее начинают снижать сначала на 100 – 150°С за час, а после преодоления рубежа в 800°С на 250 – 300°С.

Под воздействие температур выше 800°С происходит структурное изменение изделия. Некоторое время выдерживается предельная температура для того чтобы равномерно прогреть изделие и затем постепенно ее начинают снижать сначала на 100 – 150°С за час, а после преодоления рубежа в 800°С на 250 – 300°С.

При таком производстве одна партия красного кирпича обжигается 6 – 8 часов и в процессе обжига происходит изменение структуры изделия и его усадка несколько раз. В результате производства получается прочный и водостойкий кирпич, устойчивый к различным перепадам температур и обладающий отличными звуко- и теплоизоляционными параметрами.

Технология сухопрессованного формования (гиперпрессованный кирпич)

При использовании технологии производства красного кирпича сухопрессованного формования кирпич получается не такой морозостойкий, однако имеет четкую и аккуратную форму. Изначально глину имеющую влажность 6 – 7% измельчают в порошок, затем поштучно формируются кирпичи при помощи специальных прессов.

Так как произведенный таким образом красный кирпич имеет аккуратные четкие контуры, его часто используют для внешней облицовки строений. Для производителей эта технология интересна низким показателем энергоемкости, так как позволяет экономить на затратах, что положительно отражается на стоимости такого кирпича.

Читайте также:

Выбираем клей для газобетона;

Выбираем щебень для бетона;

Теплый дом из газобетона;

Кирпичная кладка и перевязка;

Как делают кирпичи? — Brickhunter

Миллионы кирпичей производятся каждый год по всему миру.

Но задумывались ли вы когда-нибудь, как их делают?

Производство кирпичей значительно изменилось с тех пор, как мы начали их делать. Ознакомьтесь с нашей историей кирпича и производства кирпича, чтобы узнать больше об этом.

За прошедшие годы этот процесс несколько усовершенствовался, и теперь современное производство кирпича следует особому процессу.

В этом посте мы рассмотрим, как изготавливается типичный обожженный кирпич.

Сырье

Основным ингредиентом большинства кирпичей является глина. Так было всегда.

Существуют определенные виды глинистых минералов, которые больше подходят для изготовления кирпичей, и часто расположение глины может влиять на цвет конечного продукта.

Что еще есть в кирпиче?

Важным компонентом кирпича является добавление песка. Многие кирпичи также содержат другие добавки, такие как известь, оксид железа и магнезия, которые дают другие преимущества.

Последним важным ингредиентом в процессе производства кирпича является вода.

Производственный процесс

Теперь мы подошли к самому производственному процессу.

Как мы упоминали выше, не каждый кирпич, который вы видите, будет сделан в формате, который мы объясняем ниже, но подавляющее большинство обожженных кирпичей.

1. Дробление/измельчение

Прежде всего, сухая необработанная глина измельчается и измельчается в так называемой щековой дробилке. Это превращает материал в более мелкие частицы, и именно на этом этапе добавляются другие материалы.

Это превращает материал в более мелкие частицы, и именно на этом этапе добавляются другие материалы.

Кусочки разного размера отделяются друг от друга, а более крупные откладываются для измельчения, чтобы их можно было использовать в другой партии.

2. Формование кирпичей

Существует несколько различных вариантов этого этапа, которые сегодня используются во всем мире.

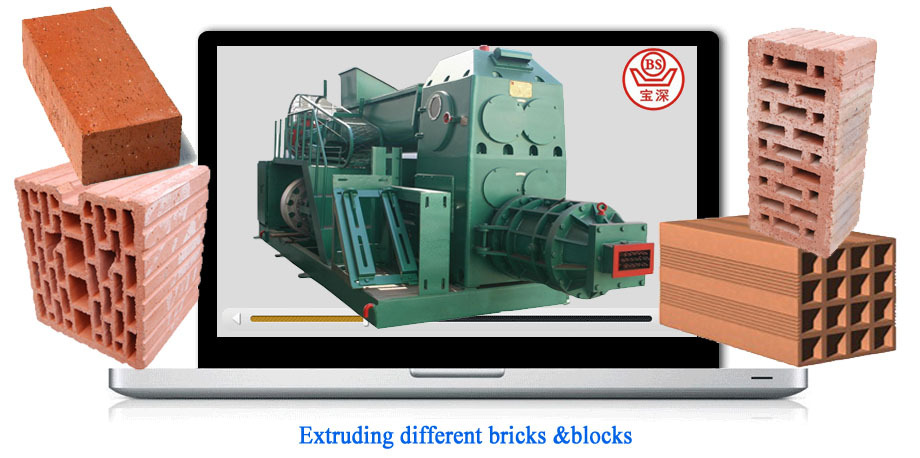

Экструзия (или проволочная резка) является наиболее популярной, так как она обеспечивает наименьшую стоимость производства кирпича в масштабе — это вариант массового производства.

Вот некоторые подробности о трех наиболее распространенных формах производства кирпича.

Экструзия (или проволочная резка)

После дробления измельченный материал подается на один конец вибрационной мельницы. Затем материал складывается вместе, чтобы все было правильно перемешано.

Затем материал подается в экструдер, где он проходит еще две фазы — Весь воздух удаляется в вакууме и материал уплотняется.

Форма кирпича формируется путем проталкивания материала через матрицу. Это отверстие в конце машины, имеющее форму поперечного сечения кирпича.

Отрезки нужной длины затем отрезаются пилами или проволокой или, в некоторых случаях, формируется длинный трос, который затем разрезается на сегменты.

Матрицы обеспечивают определенную гибкость производства. Например, цилиндрические секции могут быть включены для создания отверстий в кирпиче.

Формование

Мягкая влажная глина формуется в форме. При изготовлении кирпича ручной работы эта глина заливается в форму — часто это деревянный ящик, покрытый песком и оставляемый сохнуть.

При крупномасштабном производстве гидравлический пресс уплотняет материал до требуемой формы. Песок внутри формы помогает при удалении кирпича, а также придает ему определенную текстуру поверхности.

Прессование

Этот метод похож на метод формования, но при этом используется более толстая глина и большее усилие при прессовании.

Густая глиняная смесь имеет более низкое содержание воды, что при прессовании приводит к получению кирпича с более аккуратными краями и более острыми краями. Материал помещается в пресс-форму, а затем уплотняется стальным плунжером. Это может быть установлено при различных давлениях.

Эти плунжеры часто имеют «лягушки» — выемки, которые вы видите в верхней части некоторых кирпичей, — и они имеют более четкие очертания.

Это более дорогой процесс, особенно потому, что обычно требуется более длительный обжиг, но при этом получаются гораздо более прочные кирпичи.

3. Дополнительные этапы

После этих производственных технологий некоторые производители могут включить некоторые другие этапы в зависимости от требований к кирпичу.

К ним относится снятие фаски, при котором валик делает углубление или борозду на выходе из экструдера.

Некоторые кирпичи можно также покрыть песком с помощью вибрационной машины, прижимного валика или пескоструйного аппарата для самых твердых материалов.

4. Сушка

После изготовления самого кирпича его необходимо высушить.

Удаление избыточной влаги имеет важное значение. Если его не удалить, он слишком быстро испарится во время обжига и вызовет растрескивание, что приведет к разрушению кирпича.

Есть несколько способов высушить большое количество кирпича. Долгое время наиболее распространенным способом было использование туннельных сушилок.

Они состоят из длинной камеры, через которую медленно проталкивается свежая посуда. Горячий воздух, циркулирующий через вентилятор, подается в сушилку, покрывающую кирпичи.

Автоматические камерные сушилки также широко используются. Кирпичи сидят на экструдированных стержнях и укладываются рядами, где они высушиваются в строго регулируемом климате.

5. Обжиг

Следующим важным этапом изготовления кирпича является процесс обжига.

Как правило, кирпичи остаются на тех же тележках, которые используются для процесса сушки, чтобы доставить их в печь. Здесь происходит стрельба.

Здесь происходит стрельба.

За прошедшие годы печи значительно эволюционировали, увеличив производительность, стабильность и экономическую эффективность.

Большинство действующих печей представляют собой туннельные печи, в которых кирпичи во время обжига проталкиваются через длинный специально построенный туннель.

Раньше они были высокими и узкими. Теперь они, как правило, ниже и шире, что позволяет одновременно обжигать больше кирпичей.

Большинство кирпичей в наши дни обжигаются газом, чтобы лучше регулировать постоянную температуру. Но в некоторых случаях можно использовать угольный костер.

6. Разгрузка

Заключительная часть процесса включает охлаждение кирпичей, а затем их разгрузку.

Их извлекают или «распаковывают» из автомобилей, а затем «складывают» в штабели, где их затем можно обернуть и упаковать для распространения.

Мы любим кирпичи

Если вы еще не поняли, мы любим кирпичи. И нам нравится узнавать, откуда они берутся. Надеемся, вам это тоже было интересно.

Надеемся, вам это тоже было интересно.

Возможно, это дало вам большее понимание процесса изготовления кирпичей.

Если это настроило вас на просмотр кирпичей перед Рождеством, загляните в наш раздел библиотеки кирпичей.

Кирпичи и промышленная революция

Кирпич имеет долгую историю использования в качестве строительного материала — в той или иной форме он используется уже тысячи лет. И хотя сегодня кирпич в основном используется в качестве элитной архитектурной отделки (благодаря тысячелетней истории люди привязались к его эстетике), вплоть до середины 20 века он был стандартным материалом для строительства зданий. . Промышленно развитые страны ежегодно производили миллиарды кирпичей для строительства всего: от домов до заводов и офисных зданий.

Крупнейшим потребителем кирпича стала Великобритания. Хотя он использовался со времен римлян, после Великого пожара 1666 года кирпич стал строительным материалом по умолчанию в Британии, чему способствовало новое лондонское строительное законодательство, разрешающее строительство только из кирпича или камня. В течение 19-го и 20-го веков кирпич (как и многое другое во время промышленной революции) постепенно превратился из предметов ручной работы в предметы массового производства, изготовленные на заводе. Поскольку его использование в качестве строительного материала охватывает период от доиндустриальной эпохи до наших дней, производство кирпича в Великобритании является интересным примером инноваций в области строительных материалов и промышленного строительства.

В течение 19-го и 20-го веков кирпич (как и многое другое во время промышленной революции) постепенно превратился из предметов ручной работы в предметы массового производства, изготовленные на заводе. Поскольку его использование в качестве строительного материала охватывает период от доиндустриальной эпохи до наших дней, производство кирпича в Великобритании является интересным примером инноваций в области строительных материалов и промышленного строительства.

В начале 1800-х годов, несмотря на то, что кирпич был популярным строительным материалом, производство кирпича было мелкосерийным ремесленным процессом. Кирпичи были тяжелыми, и их было трудно транспортировать, поэтому большинство кирпичей производилось на месте в пределах нескольких миль от того места, где они в конечном итоге будут использоваться. Залежи глины на поверхности были в изобилии, и кирпичное поле можно было создать с относительно небольшими инвестициями или оборудованием. В результате производство кирпича производилось на сотнях небольших кирпичных заводов по всей стране, на каждом из которых работало небольшое количество рабочих (в среднем, возможно, 5 или 6).

Традиционное производство кирпича было сезонной работой. В зимние месяцы глину выкапывали из земли, а затем оставляли разлагаться, чтобы ее было легче обрабатывать. Когда глина была готова к производству, ее часто смешивали в мельнице для мопсов, изобретении 1700-х годов, которое позволяло смешивать глину с другими элементами и позволяло использовать то, что в противном случае могло бы быть низкокачественной глиной. После того, как миновала угроза заморозков, в глину добавляли воду, а затем помещали в формы для кирпича, после чего ее вынимали и оставляли сохнуть на открытом воздухе в течение нескольких недель (это предотвращало растрескивание сырых кирпичей во время процесс обжига). После высыхания кирпичи обжигали в печи или в печах на открытом воздухе, называемых зажимами. Этот процесс был медленным и трудоемким, а поскольку все работы проводились снаружи, кирпичи постоянно подвергались риску быть поврежденными стихией.

Как правило, фактическое производство кирпичей выполнялось на условиях субподряда.

В Британии 1800-х годов наблюдался взрыв изобретательства во всех областях, и кирпичное производство не стало исключением. Демографический взрыв (население Англии и Уэльса удвоилось между 1800 и 1851 годами), наряду с увеличением строительства железных дорог, каналов и другой гражданской инфраструктуры, значительно увеличил спрос на кирпич, и значительные усилия были затрачены на разработку машин для увеличения производства кирпича.

Наиболее ранние разработки оборудования для производства кирпича были сосредоточены на процессе формования кирпичей, задача, которая считалась самой сложной и требующей наибольшего мастерства. Изобретатели придумали множество механических приспособлений для помещения влажной глины в формы, от горизонтально или вертикально установленных колес до форм с цепным приводом, которые качались вперед и назад, механических винтов, поршней и роликов. Эти машины, как правило, были неудачными — им было очень трудно помещать глину в формы, достаточно твердые, чтобы вытеснить весь воздух и сделать правильно сформированный кирпич, но достаточно легкие, чтобы глина не прилипала к машине (аналогичные проблемы будут страдать от механического кирпича).

В дополнение к формовочным машинам предпринимались попытки механизировать производство прессованного кирпича для наружной облицовки. Для этих кирпичей требовались гладкие поверхности без пятен, и их традиционно изготавливали путем отбивания частично высушенного кирпича железным клином или полировкой его на железной пластине. В начале 1800-х годов были разработаны прессовые машины, которые могли прикладывать большое усилие к частично высушенному кирпичу, в результате чего получалась твердая и гладкая поверхность. В отличие от формовочных машин, которые были сложными, дорогими и требовали существенных изменений в процессе изготовления кирпича, прессовочные машины были намного проще и легко внедрялись на существующих кирпичных заводах.

Одним из факторов, препятствовавших прогрессу инноваций в производстве кирпича в начале 1800-х годов, был налог на производство кирпича. Чтобы выплатить долг времен Войны за независимость, в 1784 году корона ввела акцизный налог на кирпич. Все производители кирпича должны были зарегистрироваться у акцизного чиновника и оставлять кирпичи для сушки снаружи таким образом, чтобы их можно было легко пересчитать (налог взимался с 1000 кирпичей). ). Для учета поломок и повреждений после подсчета налог был основан на 90% количества подсчитанных кирпичей.

Налог на кирпич ограничивал инновации в оборудовании для производства кирпича несколькими способами. Во-первых, это повысило стоимость использования кирпичей. С другой стороны, предполагаемый уровень ущерба (10%) не стимулировал экспериментировать с новыми методами или машинами для производства кирпича. Если экспериментальная кирпичная машина произвела большое количество непригодных для использования кирпичей сверх того, что предполагал налог (вероятно, с новой и экспериментальной технологией), производитель кирпича все равно облагался бы налогом на них. Один незадачливый кирпичник с экспериментальной машиной в 1839 году.был вынужден заплатить налоги за 270 000 непригодных для использования кирпичей за первые два года работы из 1,4 миллиона произведенных кирпичей.

С другой стороны, предполагаемый уровень ущерба (10%) не стимулировал экспериментировать с новыми методами или машинами для производства кирпича. Если экспериментальная кирпичная машина произвела большое количество непригодных для использования кирпичей сверх того, что предполагал налог (вероятно, с новой и экспериментальной технологией), производитель кирпича все равно облагался бы налогом на них. Один незадачливый кирпичник с экспериментальной машиной в 1839 году.был вынужден заплатить налоги за 270 000 непригодных для использования кирпичей за первые два года работы из 1,4 миллиона произведенных кирпичей.

Требование разрешить сборщику налогов проверять кирпичи во время сушки также неявно предполагало, что производственный процесс требует сушки , и, таким образом, случайно запрещал любой другой тип производства. Альтернативные методы, не требующие периода сушки, такие как процесс сухой глины, в котором использовалась глина без добавления воды, таким образом, с трудом набирали силу.

Отмена налога на кирпич в 1850 году сделала эксперименты с производством кирпича гораздо более осуществимыми и стала одной из причин резкого роста числа патентов на кирпичные машины во второй половине XIX века.

К 1850-м годам машины для производства кирпича имели ограниченный успех, но еще не получили широкого распространения в Великобритании. Настоящему механизированному производству кирпича пришлось бы ждать разработки экструзионных машин.

Экструзионные машины были впервые запатентованы в 1810-х годах. В отличие от формовочных машин, экструзионные машины пропускали столб глины через трубку особой формы, которая затем разрезалась движущейся проволокой. Как и формовочные машины, экструзионные машины изначально испытывали трудности с манипулированием мягкой, влажной глиной, и их распространение было ограниченным. Чтобы сделать их пригодными для использования, потребуется обходной путь через соседнюю отрасль.

В то время как одни изобретатели пытались решить проблему получения машины для изготовления кирпичей, другие работали над несколько иной проблемой производства глины — как делать полые трубы и черепицу. Толчком к этому послужила потребность в сельскохозяйственном дренаже — неосушенные глинистые почвы были плохи для выращивания сельскохозяйственных культур, и в начале 1800-х годов многие фермы с глинистыми почвами по всей Британии были заброшены. Чтобы стимулировать осушение земель и их рекультивацию для использования в сельском хозяйстве, корона приняла несколько законов, предусматривающих средства для постоянного улучшения дренажа сельскохозяйственных угодий. Стимул также обеспечивало Королевское сельскохозяйственное общество Англии, которое (наряду с другими местными обществами) часто проводило конкурсы и вручало призы производителям полезной сельскохозяйственной техники.

Толчком к этому послужила потребность в сельскохозяйственном дренаже — неосушенные глинистые почвы были плохи для выращивания сельскохозяйственных культур, и в начале 1800-х годов многие фермы с глинистыми почвами по всей Британии были заброшены. Чтобы стимулировать осушение земель и их рекультивацию для использования в сельском хозяйстве, корона приняла несколько законов, предусматривающих средства для постоянного улучшения дренажа сельскохозяйственных угодий. Стимул также обеспечивало Королевское сельскохозяйственное общество Англии, которое (наряду с другими местными обществами) часто проводило конкурсы и вручало призы производителям полезной сельскохозяйственной техники.

Было обнаружено, что из различных методов осушения сельскохозяйственных угодий особенно хорошо работает неглубокая траншея с глиняными трубами или плитками, проложенными по дну. Традиционно плитка и трубы для дренажа изготавливались с использованием того же процесса формования, что и кирпичи, часто на одних и тех же кирпичных заводах. Процесс был дорогим, а плитка была недоступна для большинства фермеров.

Процесс был дорогим, а плитка была недоступна для большинства фермеров.

Первоначально была предпринята попытка механизации изготовления плитки путем приспособления формовочных машин для кирпича. Вдохновленные различными стимулами (особенно конкурсами и призами сельскохозяйственного общества), изобретатели постепенно совершенствовали и повторяли наиболее успешные конструкции, которые оказались машинами, в которых использовался процесс, основанный на экструзии. В течение 1830-х и 1840-х годов экструзионные машины для изготовления плитки были значительно усовершенствованы — к концу 1840-х годов машины для изготовления плитки могли производить до 20 000 плиток в день.

Эти события совпали с отменой налога на кирпич в 1850 году, что послужило стимулом для большого количества инноваций в машинах для производства кирпича. Успешные плиточные машины на основе экструзии были адаптированы для производства кирпича и постепенно совершенствовались. Сегодня кирпичи по-прежнему производятся с использованием процесса экструзии с проволочной резкой.

Наряду с экструзионными машинами ряд других разработок в 19 веке постепенно улучшал процесс производства кирпича: в итоге был доведен до совершенства. Наиболее широко это использовалось с кирпичами Флеттона, которые были сделаны из специальной глины, которая не только не требовала воды, но и естественным образом содержала мазут (что делало их дешевле для сжигания).

Печи Хоффмана, изобретенные в 1858 году и привезенные в Великобританию в 1862 году, позволили более эффективно обжигать кирпичи.

Постепенное совершенствование транспортных технологий — сначала по железной дороге и каналам, затем по дорогам и грузовикам — сделало возможным транспортировку кирпича вдали от места производства.

На рубеже 20-го века кирпичные станки могли надежно производить большие объемы кирпича, и кирпич машинного производства прочно утвердился в Великобритании. Но, как и в случае с любой строительной технологией, внедрение оставалось медленным, и производство кирпича все еще часто производилось вручную даже в 20 веке. Это видео от 1923 показан крупномасштабный, но, тем не менее, процесс изготовления кирпича вручную.

Это видео от 1923 показан крупномасштабный, но, тем не менее, процесс изготовления кирпича вручную.

Частично это медленное внедрение было связано с высокой степенью распределенности производства кирпича. В 1850-х годах по всей Англии было более 1400 кирпичных заводов, а в 1870-х годах их число увеличилось до 1700. И хотя это число будет постепенно сокращаться по мере объединения мелких операций в более крупные, этот процесс требовал времени и в основном происходил во 2-й половине 20 века. К 1950 г. в Англии все еще насчитывалось более 1000 кирпичных заводов, хотя к 2010 г. их число сократилось до 50 в результате консолидации отрасли и падения спроса на кирпич, пик производства которого пришелся на XIX в.60-е годы.

Консолидация кирпичной промышленности Великобритании, via Davies 1971Но отчасти медленное внедрение машин для производства кирпича заключалось в том, что производство кирпича упорно сопротивлялось повышению эффективности механизированного производства.

К концу 1800-х годов механическое производство кирпича было обычным явлением, но машины не оказали никакого влияния на цены на кирпич. В 1861 году один британский архитектор прокомментировал: « Высокая цена кирпича в настоящее время была исключительным фактом… пошлина была снята, и теперь хорошие запасы были намного дороже, чем когда пошлина была на 90%».0144». Еще в 1885 году сообщалось, что цена кирпича машинного производства составляла чуть более 17 шиллингов за тысячу, в то время как кирпич ручной работы стоил чуть более 19 шиллингов — незначительно и не намного меньше, чем когда действовал налог на кирпич. .

В 1861 году один британский архитектор прокомментировал: « Высокая цена кирпича в настоящее время была исключительным фактом… пошлина была снята, и теперь хорошие запасы были намного дороже, чем когда пошлина была на 90%».0144». Еще в 1885 году сообщалось, что цена кирпича машинного производства составляла чуть более 17 шиллингов за тысячу, в то время как кирпич ручной работы стоил чуть более 19 шиллингов — незначительно и не намного меньше, чем когда действовал налог на кирпич. .

Время шло, механизация производства кирпича продолжалась, но затраты не снижались. К 1910-м годам (незадолго до Первой мировой войны) цены на кирпич колебались от 26 до 35 шиллингов за 1000 кирпичей:

via Zaiman 1933Это, по-видимому, не связано с инфляцией — до начала войны мы видим относительно фиксированную цену. индекс в Англии за предыдущий век:

via Brown 1956 И, похоже, это не из-за того, что производители кирпича прикарманивали сверхприбыли — отрасль в начале 20-го века была беспощадной: производители были вынуждены прекратить свою деятельность, в то время как другие после неудачи продолжали получать конкурсное производство. То небольшое процветание, которое было в торговле, менялось циклами, но почти всегда убытки уравновешивали прибыли, полученные в более благополучные годы. Свидетели утверждали, что их фирмы переживали очень плохие времена между 19 и 19 годами.00 и 1914, и кирпичи продавались практически по любой цене, чтобы убрать их с дороги.

То небольшое процветание, которое было в торговле, менялось циклами, но почти всегда убытки уравновешивали прибыли, полученные в более благополучные годы. Свидетели утверждали, что их фирмы переживали очень плохие времена между 19 и 19 годами.00 и 1914, и кирпичи продавались практически по любой цене, чтобы убрать их с дороги.

И, похоже, это не уникально для Великобритании. Кратко обратимся к США 20-го века, мы видим аналогичные данные — цена на кирпич не дешевеет, а стабильно опережает инфляцию.

Сегодня производство кирпича почти полностью механизировано на крупных заводах, а промышленность остается низкорентабельной и беспощадной, но кирпич как-то дороже некуда. В США кирпич стоит где-то от 350 до 600 долларов за 1000 штук, что примерно в 2-4 раза дороже, чем в 19 веке.30.

Обычно мы ожидаем, что индустриализация и массовое производство сделают вещи дешевле. Мы видим это постоянно, от гвоздей до автомобилей и тканей. Однако удешевить кирпич так и не удалось. Вместо того, чтобы снижать затраты, индустриализация в производстве кирпича больше похожа на гонку красной королевы, требующую все больше и больше инвестиций и инноваций просто для того, чтобы остаться на месте или замедлить темпы роста. Несмотря на то, что у нас есть фабрики, которые могут производить 500 000 кирпичей в день и более, стоимость их использования означает, что мы вынуждены бережно относиться к ним, размещая их только на сторонах зданий, которые, скорее всего, будут видны.

Вместо того, чтобы снижать затраты, индустриализация в производстве кирпича больше похожа на гонку красной королевы, требующую все больше и больше инвестиций и инноваций просто для того, чтобы остаться на месте или замедлить темпы роста. Несмотря на то, что у нас есть фабрики, которые могут производить 500 000 кирпичей в день и более, стоимость их использования означает, что мы вынуждены бережно относиться к ним, размещая их только на сторонах зданий, которые, скорее всего, будут видны.

Если кирпичи не стали дешевле, то почему производство кирпичей вообще механизировали?

Частично ответ, вероятно, заключается в том, что растущий спрос не может быть удовлетворен только ремесленным производством, и без механизации мы бы увидели рост цен, поскольку различные пользователи предлагают относительно ограниченный запас кирпичей, которые может производить ремесленное производство.

Я подозреваю, что болезнь издержек также является частью ответа — производство постепенно повышало заработную плату, делая ремесленное производство все более и более дорогим. Но распространение производственных мощностей и опыта также снизит стоимость механизации производства кирпича (проще построить кирпичный завод, если вокруг много поставщиков оборудования и много людей, которые знают, как эксплуатировать и обслуживать машины, которые вы покупаете). И места с высокой производственной активностью также, вероятно, были местами, где строили больше всего и больше всего нуждались в кирпичах. Мы можем представить себе процесс, разыгрываемый по частям по всей стране, когда производство кирпича в высокооплачиваемых, быстрорастущих городских районах механизировано, но производство в более сельских районах дольше остается ручным.

Но распространение производственных мощностей и опыта также снизит стоимость механизации производства кирпича (проще построить кирпичный завод, если вокруг много поставщиков оборудования и много людей, которые знают, как эксплуатировать и обслуживать машины, которые вы покупаете). И места с высокой производственной активностью также, вероятно, были местами, где строили больше всего и больше всего нуждались в кирпичах. Мы можем представить себе процесс, разыгрываемый по частям по всей стране, когда производство кирпича в высокооплачиваемых, быстрорастущих городских районах механизировано, но производство в более сельских районах дольше остается ручным.

Ручное производство также могло сохраниться из-за усовершенствований транспорта, которые сделали более осуществимой доставку кирпича, особенно в места, связанные железнодорожными линиями или каналами. Большие радиусы отгрузки позволили бы создать более крупные заводы и более конвейерный процесс, даже если бы он оставался ручным (видео 1923 года с кирпичным заводом выше кажется похожим на это), хотя современное географическое распространение кирпичных заводов предполагает, что существуют ограничения в отношении насколько процесс может быть централизован.

Логика производства кирпича напоминает некоторые проблемы, связанные со сборкой зданий: низкая плотность стоимости крупных строительных компонентов затрудняет их рентабельную доставку на большие расстояния, требуя большого количества распределенных производственных площадок. То же самое относится и к кирпичу: даже на острове размером с Англию может разместиться более 40 предприятий по производству кирпича.

Мечта сборных домов заключалась в том, что эти трудности можно было бы преодолеть, если бы у вас был достаточный масштаб, и ваша фабрика производила бы дома десятками тысяч. Урок кирпичного производства, кажется, показывает, что индустриализации и массового производства недостаточно — перемещение большого количества громоздких, тяжелых материалов — это принципиально дорогая операция, от которой вы не сможете избавиться массовым производством.

В течение 150 лет производство кирпича в Великобритании постепенно превратилось из ручного ручного процесса в механизированный промышленный процесс.