Расстояние от вл до газопровода: Пересечение и сближение ВЛ с подземными трубопроводами

Пересечение и сближение ВЛ с подземными трубопроводами

2.5.287. Угол пересечения ВЛ 35 кВ и ниже с подземными магистральными и промысловыми газопроводами, нефтепроводами, нефтепродуктопроводами, трубопроводами сжиженных углеводородных газов и аммиакопроводами* не нормируется.

Угол пересечения ВЛ 110 КВ и выше с вновь сооружаемыми подземными магистральными трубопроводами для транспорта горючих жидкостей и газов, а также с действующими техническими коридорами этих трубопроводов должен быть не менее 60º.

Угол пересечения ВЛ с подземными газопроводами с избыточным давлением газа 1,2 МПа и менее, немагистральными нефтепроводами, нефтепродуктопроводами, трубопроводами сжиженных углеводородных газов и аммиакопроводами, а также с подземными трубопроводами для транспорта негорючих жидкостей и газов не нормируется.

* Газопроводы, нефтепроводы, нефтепродуктопроводы, трубопроводы снижения углеводородных газов, аммиакопроводы в дальнейшем именуются трубопроводами для транспорта горючих, жидкостей и газов; магистральные и промысловые трубопроводы в дальнейшем именуются магистральными трубопроводами.

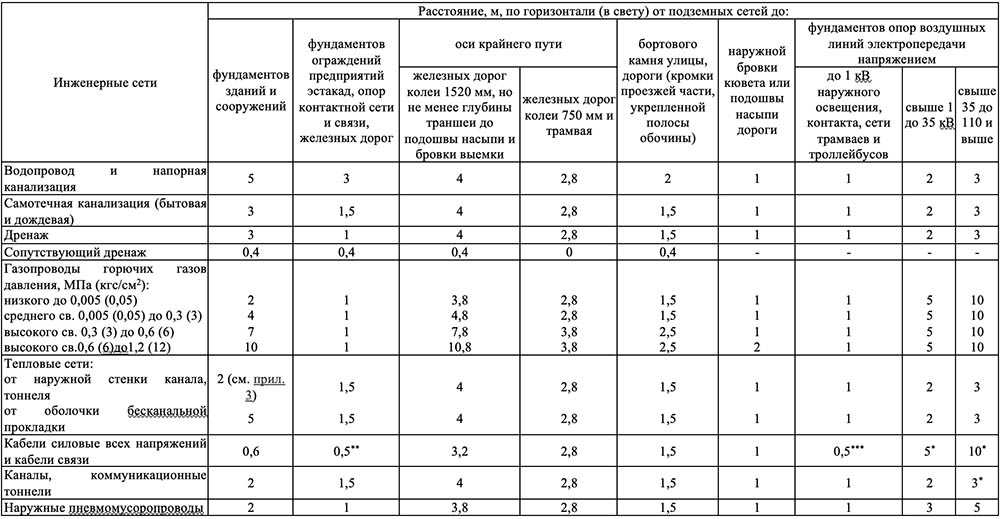

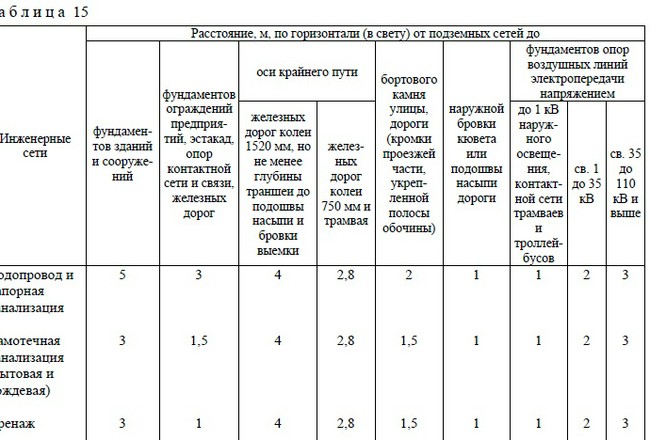

2.5.288. Расстояния при пересечении, сближении и параллельном следовании ВЛ с подземными трубопроводами должны быть не менее приведенных в табл. 2.5.40*.

В исключительных случаях допускается в процессе проектирования уменьшение до 50 % расстояний (например, при прохождении ВЛ по территориям электростанций, промышленных предприятий, по улицам городов и т. п.), приведенных в п. 3 табл. 2.5.40 для газопроводов с давлением газа 1,2 МПа и менее.

При этом следует предусматривать защиту фундаментов опор ВЛ от возможного их подмыва при повреждении указанных трубопроводов, а также защиту, предотвращающую вынос опасных потенциалов на металлические трубопроводы.

В районах Западной Сибири и Крайнего Севера при параллельном следовании ВЛ 110 кВ и выше с техническими коридорами подземных магистральных трубопроводов для транспорта горючих жидкостей и газов расстояние от оси ВЛ до крайнего трубопровода должно быть не менее 1000 м.

* Взаимное расположение трубопроводов, их зданий, сооружений и наружных установок и ВЛ, входящих в состав трубопроводов, определяется ведомственными нормами.

Таблица 2.5.40

Наименьшие расстояния от ВЛ до подземных сетей

Пересечение, сближение или параллельное следование | Наименьшее расстояние, м, при напряжении ВЛ, кВ | |||||||

До 20 | 35 | 110 | 150 | 220 | 330 | 500 | 750 | |

Расстояние по горизонтали: | ||||||||

1) при сближении и параллельном следовании от крайнего неотклоненного провода до любой части: |

| |||||||

— магистральных нефтепроводов, нефтепродуктопроводов, аммиакопроводов, газопроводов с давлением газа свыше 1,2 МПа (магистральные газопроводы) | 10 | 15 | 20 | 25 | 25 | 30 | ?0 | 40 |

— трубопроводов сжиженных углеводородных газов | Не менее 1000 м | |||||||

2) при сближении и параллельном следовании в стесненных условиях и при пересечении от заземлителя или подземной части (фундаментов) опоры до любой части трубопроводов, указанных в п. | 5 | 5 | 10 | 10 | 10 | 15 | 25 | 25 |

3) при пересечении, сближении и параллельном следовании от заземлителя или подземной части (фундаментов) опоры: |

| |||||||

— до немагистральных нефтепроводов, нефтепродуктопроводов, трубопроводов сжиженных углеводородных газов и аммиакопроводов и до газопроводов с давлением газа 1,2 МПа и менее | 5 | 5 | 10 | 10 | 10 | 10 | 10 | 25 |

— до водопровода, канализации (напорной и самотечной), водостоков, дренажей тепловых сетей | 2 | 2 | 3 | 3 | 3 | 3 | 3 | 10 |

2.5.289. Расстояния от крайних неотклоненных проводов ВЛ до продувочных свечей, устанавливаемых на газопроводах с давлением газа свыше 1,2 МПа (магистральных газопроводах), и до помещений со взрывоопасными зонами и наружных взрывоопасных установок КС, ГРС и НПС следует принимать как для надземных и наземных трубопроводов по 2.

2.5.290. Вновь сооружаемые подземные магистральные трубопроводы на участках сближения и параллельного следования с ВЛ при прокладке их на расстояниях менее приведенных в п. 1 табл. 2.5.40 должны иметь категорию:

для газопроводов и ВЛ 500 кВ и выше — не менее II;

для газопроводов и ВЛ 330 кВ и ниже — не менее III;

для нефтепроводов и ВЛ выше 1 кВ — не менее III.

Вновь сооружаемые подземные магистральные трубопроводы при пересечении с ВЛ в пределах охранной зоны ВЛ должны соответствовать строительным нормам и правилам.

Вновь сооружаемые подземные магистральные трубопроводы, прокладываемые в районах Западной Сибири и Крайнего Севера, при пересечении с ВЛ на расстоянии 1000 м в обе стороны от пересечения должны быть не ниже II категории, а в пределах охранной зоны ВЛ 500 кВ и выше -1 категории.

ПЕРЕСЕЧЕНИЕ И СБЛИЖЕНИЕ ВЛ С ПОДЗЕМНЫМИ ТРУБОПРОВОДАМИ | ВОЗДУШНЫЕ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ НАПРЯЖЕНИЕМ ВЫШЕ 1 кВ

ПЕРЕСЕЧЕНИЕ И СБЛИЖЕНИЕ ВЛ С ПОДЗЕМНЫМИ ТРУБОПРОВОДАМИ

2. 5.169. Угол пересечения ВЛ 35 кВ и ниже с подземными магистральными газопроводами, нефтепроводами и нефтепродуктопроводами, а также угол пересечения ВЛ с остальными подземными трубопроводами не нормируется.

5.169. Угол пересечения ВЛ 35 кВ и ниже с подземными магистральными газопроводами, нефтепроводами и нефтепродуктопроводами, а также угол пересечения ВЛ с остальными подземными трубопроводами не нормируется.

Угол пересечения ВЛ 110 к В и выше с вновь сооружаемыми подземными магистральными газопроводами, нефтепроводами и нефтепродуктопроводами, а также с действующими техническими коридорами этих трубопроводов должен быть не менее 60°. При этом вновь сооружаемые трубопроводы, прокладываемые в районах Западной Сибири и Крайнего Севера, на расстоянии 1 км в обе стороны от пересечения должны быть не ниже II категории.

2.5.170. При сближении ВЛ с действующими и вновь сооружаемыми магистральными газопроводами давлением более 1,2 МПа и магистральными нефтепроводами и нефтепродуктопроводами расстояния между ними должны быть не менее приведенных в 2.5.105.

Провода ВЛ должны быть расположены не ближе 300 м от продувочных свеч, устанавливаемых на магистральных газопроводах.

В стесненных условиях трассы при параллельном следовании ВЛ, а также в местах пересечения ВЛ с указанными трубопроводами допускаются расстояния по горизонтали от заземлителя и подземной части (фундамента) опор ВЛ до трубопроводов не менее: 5 м для ВЛ до 35 кВ, 10 м для ВЛ 110-220 кВ и 15 м для ВЛ 330-500 кВ.

Вновь сооружаемые магистральные газопроводы с давлением более 1,2 МПа на участках сближения с ВЛ при прокладке их на расстояниях менее приведенных в 2.5.105 должны отвечать требованиям, предъявляемым к участкам, газопроводов не ниже II категории для ВЛ 500 кВ и не ниже III категории для ВЛ 330 кВ и ниже.

Вновь сооружаемые магистральные нефтепроводы и нефтепродуктопроводы на участках сближения с ВЛ при прокладке их на расстояниях менее приведенных в 2.5.105 должны отвечать требованиям, предъявляемым к участкам трубопроводов не ниже III категории. В районах Западной Сибири и Крайнего Севера при параллельном следовании ВЛ 110 кВ и выше с техническими коридорами магистральных газопроводов, нефтепроводов и нефтепродуктопроводов расстояние от ВЛ до крайнего трубопровода должно быть не менее 1 км.

2.5.171. При сближении и пересечении ВЛ с магистральными и распределительными газопроводами давлением 1,2 МПа и менее, а также при сближении и пересечении с ответвлениями от магистральных газопроводов к населенным пунктам и промышленным предприятиям и с ответвлениями от нефтепроводов и нефтепродуктопроводов к нефтебазам и предприятиям расстояния от заземлителя и подземной части (фундаментов) опор ВЛ до трубопроводов должны быть не менее: 5 м для ВЛ до 35 кВ, 10 м для ВЛ 110 кВ и выше.

2.5.172. При сближении и пересечении ВЛ с теплопроводами, водопроводом, канализацией (напорной и самотечной), водостоками и дренажами расстояния в свету от заземлителя и подземной части (фундаментов) опор ВЛ до трубопроводов должны быть не менее 2 м для ВЛ до 35 кВ и 3 м для ВЛ 110 кВ и выше.

В исключительных случаях при невозможности выдержать указанные расстояния до трубопроводов (например, при прохождении ВЛ по территориям электростанций, промышленных предприятий, по улицам городов) эти расстояния допускается уменьшать по согласованию с заинтересованными организациями. При этом следует предусматривать защиту фундаментов опор ВЛ от возможного подмыва фундаментов при повреждении указанных трубопроводов, а также по предотвращению выноса опасных потенциалов по металлическим трубопроводам.

При этом следует предусматривать защиту фундаментов опор ВЛ от возможного подмыва фундаментов при повреждении указанных трубопроводов, а также по предотвращению выноса опасных потенциалов по металлическим трубопроводам.

Анализ и сравнение отказов магистральных трубопроводов

Результаты анализа отказов магистральных нефте- и газопроводов важны для отрасли и могут служить основой для анализа рисков, оценки целостности и улучшения управления для операторов трубопроводов. Посредством анализа и сравнения статистических результатов США, Европы, Великобритании и PetroChina по частоте отказов трубопроводов, причин, последствий, сходств и различий в управлении трубопроводами приводятся основные моменты и эффективность управления. Предлагаются предложения по технологии и управлению безопасностью магистральных трубопроводов в Китае.

1. Введение

Важно обеспечить безопасность и надежность систем нефте- и газопроводов высокого давления, поскольку продукты опасны и могут привести к пожару, взрыву, отравлению и привести к значительным экономическим потерям, человеческим жертвам и экологическим загрязнения [1–3]. Собирая и анализируя данные об отказах, операторы трубопроводов могут выяснить причины отказов и понять слабое место в управлении трубопроводом, что важно для выявления риска трубопровода, оценки целостности, снижения риска и предотвращения аварий [4-6].

Собирая и анализируя данные об отказах, операторы трубопроводов могут выяснить причины отказов и понять слабое место в управлении трубопроводом, что важно для выявления риска трубопровода, оценки целостности, снижения риска и предотвращения аварий [4-6].

Проведен сравнительный анализ статистических данных США, Европы, Великобритании и PetroChina по частоте, причинам и последствиям отказов трубопроводов. Приведены сходства и различия управления трубопроводом. Предлагаются предложения по технологии и управлению безопасностью магистральных трубопроводов в Китае.

2. Анализ и сравнение

Статистические результаты отказов PHMSA в США [7], EGIG в Европе [8], UKOPA в Великобритании [9] и PNGPC в Китае по частоте, причинам и причинам отказов магистральных трубопроводов. последствия анализируются сравнительно. В таблице 1 показаны типы конвейеров, которые включаются в анализ.

2.1. PHMSA

Данные об отказах всех трубопроводов в США обновлены, чтобы показать статистические результаты за последние 20 лет и подробную информацию от PHMSA. Значительные аварии наземных трубопроводов (для жидкости задействованы только сырая нефть и очищенные и/или нефтепродукты; для газа задействованы только линии передачи) отфильтрованы из базы данных и рассчитаны для частоты отказов в этой статье. К серьезным происшествиям относятся происшествия, включающие любое из следующих состояний: (1) Смертельный исход или травма, требующая госпитализации в стационар. (2) Общие расходы в размере 50 000 долларов США или более, измеренные в 1984 доллара. (3) Выбросы легколетучих жидкостей объемом 5 баррелей или более или другие выбросы жидкостей объемом 50 баррелей или более. (4) Выбросы жидкостей, приводящие к непреднамеренному пожару или взрыву.

Значительные аварии наземных трубопроводов (для жидкости задействованы только сырая нефть и очищенные и/или нефтепродукты; для газа задействованы только линии передачи) отфильтрованы из базы данных и рассчитаны для частоты отказов в этой статье. К серьезным происшествиям относятся происшествия, включающие любое из следующих состояний: (1) Смертельный исход или травма, требующая госпитализации в стационар. (2) Общие расходы в размере 50 000 долларов США или более, измеренные в 1984 доллара. (3) Выбросы легколетучих жидкостей объемом 5 баррелей или более или другие выбросы жидкостей объемом 50 баррелей или более. (4) Выбросы жидкостей, приводящие к непреднамеренному пожару или взрыву.

2.1.1. Частота отказов

На рис. 1 показано, что с 2004 по 2015 год частота отказов нефтепроводов в США колеблется от 0,4 раза/ккм·год до 0,6 раза/ккм·год, что немного увеличилось за последние 5 лет, как видно из линия тренда. Что касается трубопроводов природного газа, показанных на рис. 2, это число возрастает с 0,04 раза/ккм·год до 0,14 раза/ккм·год с вибрацией.

2.1.2. Причины отказов

На основании статистических данных за период с 2010 по 2015 год, включающих 432 отказа нефтепроводов и 238 отказов газопроводов, все из которых отмечены в базе данных как серьезные происшествия, 3 основными причинами отказов нефтепроводов являются коррозия, /отказ материала сварного шва и отказ оборудования, в то время как отказы газопровода – это отказ материала трубы/сварного шва, повреждение грунта и коррозия (см. рис. 3 и 4).

В таблице 2 перечислены причины и подпричины, классифицированные PHMSA.

(1) Коррозия . Для жидкостных трубопроводов коррозия является наиболее важным фактором отказа, в то время как для газопроводов коррозия входит в тройку основных факторов отказа. Среди них внешняя коррозия обычно составляет более 60%, в основном гальваническая коррозия, а внутренняя коррозия представляет собой в основном микробиологическую коррозию.

(2) Отказ материала трубы/сварного шва . Если инциденты, связанные с отказом нефте- и газопроводов, анализируются вместе, отказ материала трубы/сварного шва является главным фактором 1. Для анализируемых подпричин, связанных со строительством (включая кольцевой сварной шов, вмятину при обратной засыпке и т. д.), приходится более 50%.

Для анализируемых подпричин, связанных со строительством (включая кольцевой сварной шов, вмятину при обратной засыпке и т. д.), приходится более 50%.

(3) Ущерб от раскопок . Повреждения, нанесенные земляными работами, являются еще одной серьезной причиной отказов нефте- и газопроводов в США, на долю которых приходится 15% отказов нефтепроводов и 22% отказов трубопроводов природного газа. Среди них наибольшая доля приходится на ущерб, причиненный третьими лицами при земляных работах, в основном из-за использования системы одного вызова (системы вызова земляных работ) и недостаточной практики земляных работ.

(4) Урон от естественных сил . В этой причине основными факторами являются движение земли и сильный дождь/наводнение.

2.1.3. Последствия аварии

В период с 2004 по 2015 год количество жертв и материального ущерба, вызванных авариями на трубопроводах в США, существенно не менялось, за исключением пикового значения в 2010 году (см. и трубопровод электрической компании и утечка из-за разрыва трубопровода сырой нефти Enbridge 6B.

и трубопровод электрической компании и утечка из-за разрыва трубопровода сырой нефти Enbridge 6B.

Ущерб имуществу включает расчетную стоимость ущерба, нанесенного общественной и частной собственности, не принадлежащей оператору, преднамеренного или непреднамеренного выброса продукта, повреждения и ремонта имущества оператора, реагирования оператора на чрезвычайные ситуации и восстановления окружающей среды.

2.2. EGIG

До 2013 года общая протяженность газопровода EGIG составит 144 км. Целью EGIG является сбор и представление данных об инцидентах с утечкой газа, чтобы представить общественности и властям показатели безопасности европейской газотранспортной сети.

Требуемые критерии для регистрации инцидента в базе данных EGIG следующие: (1) Инцидент должен привести к непреднамеренному выбросу газа. (2) Трубопровод должен соответствовать следующим условиям: (a) быть изготовленным из стали, (b) быть на берегу, (c) иметь максимальное рабочее давление выше 15 бар, (d) быть расположенным вне ограждений газовых установок.

2.2.1. Частота отказов

С 1970 по 2013 г. частота основных отказов за весь период (до года) по причинам продолжает снижаться (см. рис. 6).

В 2013 г. частота первичного отказа за весь период (1970–2013 гг.) составила 0,33 тыс. км·год. Это немного ниже, чем частота отказов 0,35 на км·год, указанная в 8-м отчете EGIG (1970–2010 гг.). Частота первичных отказов за последние пять лет равнялась 0,16 на км·год, что свидетельствует об улучшении показателей за последние годы.

2.2.2. Причины отказов

Тремя основными причинами отказов газопроводов в EGIG являются внешние помехи, коррозия и дефекты конструкции/отказ материалов (см. рис. 7).

2.2.3. Последствия аварии

Согласно статистическим данным, за период 1970–2013 гг. произошло возгорание только 5,0% выбросов газа, зафиксированных в базе данных EGIG. Выбросы газа из трубопроводов большого диаметра под высоким давлением возгорались чаще, чем из трубопроводов меньшего диаметра при более низком давлении (см. рис. 8).

рис. 8).

Самый высокий уровень смертности и травматизма наблюдается среди людей, непосредственно причастных к происшествию. Восемь случаев (0,61%, всего 1309) привели к гибели людей, вызвавших инцидент (см. рис. 9).

2.3. UKOPA

К 2014 году общая длина трубопровода UKOPA составит 22,4 км. Инцидент с потерей продукта определяется в контексте настоящего отчета как (1) непреднамеренная потеря продукта из трубопровода, (2) в пределах общественного достояния и за пределами ограждений установок, (3) за исключением сопутствующего оборудования (например, клапанов, компрессоры) или части, отличные от самого трубопровода.

2.3.1. Частота отказов

С 1962 по 2014 год было зарегистрировано 192 утечки. Общая частота отказов за период с 1962 по 2014 год составляет 0,219 инцидентов на км·год, тогда как в предыдущем отчете этот показатель составлял 0,223 инцидента на км·год (за период с 1962 по 2013 год). Общая тенденция продолжает демонстрировать снижение частоты отказов (см. рис. 10).

рис. 10).

2.3.2. Причины отказа

Тремя основными причинами отказа UKOPA являются внешняя коррозия, внешнее вмешательство и дефекты кольцевого сварного шва (см. рис. 11).

2.3.3. Последствия отказа

9 из 192 (4,7%) случаев потери продукта привели к возгоранию. Однако очевидного вывода нет, как показано в таблице 3.

2.4. PNGPC

К 2015 году общая протяженность магистрального трубопровода PNGPC составит 53 км. Данные об отказах были отфильтрованы, чтобы их можно было сравнить с другими странами. Здесь учитываются только непреднамеренные утечки сырой нефти, очищенной нефти и природного газа для линий электропередач.

2.4.1. Частота отказов

Частота отказов увеличивалась до 2011 г. и снижалась за последние 5 лет (см. рис. 12 и 13).

2.4.2. Причины отказа

В период с 2006 по 2015 год было зарегистрировано 134 утечки, среди которых 3 основные причины – незаконный врез, производственные дефекты и качество конструкции (см. рис. 14).

рис. 14).

(1) Незаконное нажатие . С совершенствованием законодательства несостоятельность по этой причине имеет существенную тенденцию к снижению.

(2) Производственный брак . Большинство отказов по этой причине происходит из-за дефектов спирального сварного шва, количество которых значительно уменьшается по мере улучшения качества изготовления и отказа от старых трубопроводов.

(3) Качество строительства . В основном это дефекты кольцевых сварных швов, выбоины и вмятины. В связи с уменьшением числа незаконных врезок и производственных дефектов, а также хорошо контролируемой коррозией, качество строительства в настоящее время становится наиболее важным фактором в Китае.

(4) Коррозия . Что касается отказа от старых трубопроводов и всевозможных методов контроля, в том числе периодических внутритрубных осмотров, то коррозия уже не так серьезна, как раньше. Тем не менее, точечная коррозия по-прежнему вызывает отказы, которые с трудом обнаруживаются MFL.

(5) Третья сторона . В основном это связано с выходом из-под надзора, с несанкционированным строительством третьих лиц, что приводит к повреждению труб. Поскольку строительство сторонних организаций чаще всего происходит в экономически активных регионах, последствия относительно серьезные.

3. Сравнение результатов анализа

Исследование и обращение к зарубежной статистике отказов может предоставить хороший опыт отечественным операторам трубопроводов, а также выяснить их собственный уровень управления для постоянного улучшения.

3.1. Частота отказов

По сравнению с частотой отказов (скользящее среднее за 5 лет) в стране и за рубежом за последние 10 лет, стоимость нефтепроводов ПНГПК выше, чем в США, в то время как стоимость газопровода ПНГПК находится примерно на на том же уровне по сравнению с США и немного ниже, чем в Европе (см. рисунки 15 и 16).

3.2. Причины сбоя

(1) Незаконное касание . Ограниченная текущим состоянием социально-экономического развития Китая, эта причина становится для Китая главным фактором выхода из строя трубопровода за последние 10 лет, что редко случается в США и Европе. Однако с усилением законодательства и гласности частота значительно снижается.

Однако с усилением законодательства и гласности частота значительно снижается.

(2) Отказ материала трубы/сварного шва (производственный дефект и дефект конструкции) . Этот фактор приводит к более высокой доле неудач как дома, так и за рубежом. Благодаря развитию технологий и управлению качеством можно эффективно контролировать дефекты на телах труб. Однако из-за различных ограничений трудно гарантировать качество строительства. Следовательно, дефекты кольцевого сварного шва, вмятины, выемки и другие дефекты все еще будут существовать в определенной степени.

(3) Коррозия . Что касается отказа от устаревших трубопроводов и поощрения управления целостностью, коррозионные разрушения эффективно контролируются, что по-прежнему является одним из основных факторов отказов в целом.

(4) Третья сторона. Отказы из-за этого фактора всегда происходят в экономически активных районах между городом и деревней как дома, так и за рубежом. Поскольку патрулирование трубопроводов в США и Европе не такое своевременное и интенсивное, как в Китае, доля отказов, вызванных этим фактором, несколько выше, чем в Китае.

3.3. Последствия отказов

По сравнению с зарубежными странами данных о последствиях отказов в Китае довольно мало. Будут регистрироваться только последствия серьезных аварий на трубопроводе, включая несчастные случаи, экономические потери и утечки.

4. Выводы и предложения

Что касается озабоченности правительства и общественности по поводу безопасности трубопроводов в Китае, операторы значительно улучшили управление. Следовательно, частота отказов трубопроводов снижается. Согласно статистическим результатам, ПНГПК не так уж далеко от зарубежных стран. Есть еще некоторые аспекты как в технологии, так и в управлении, которые необходимо улучшить, такие как качество производства и строительства трубопровода и мониторинг третьей стороны.

Номенклатура

| PHMSA: | Управление по безопасности трубопроводов и опасных материалов |

| EGIG: | Европейская группа данных об инцидентах на газопроводе |

| UKOPA: | Ассоциация операторов береговых трубопроводов Соединенного Королевства |

| PNGPC: | PetroChina Natural Gas & Pipeline Company. |

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в связи с публикацией данной статьи.

Благодарности

Подготовка этого документа была поддержана PNGPC; это с благодарностью признано соавторами Донгпо Ван, Тинг Ван, Циншань Фэн и Синци Ян. Мы также благодарим многочисленных бывших и нынешних коллег за идеи и полезные обсуждения.

Copyright © 2017 Lianshuang Dai et al. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Природный газ

Обзор Система Оклахома состоит из 10 систем сбора природного газа с газопроводами протяженностью 4600 миль, пяти установок по переработке природного газа и трех заводов по переработке природного газа. Системы Оклахомы собирают, сжимают, обрабатывают и перерабатывают сжатый газ из скважин в Атоке, Блейне, Картере, Кливленде, Коуле, Крик, Гарвине, Гарфилде, Грейди, Хаскелле, Хьюзе, Латимере, Ле Флоре, Линкольне, Макклейне, Макинтош, Нобл, Округи Окфуски, Оклахома, Окмалги, Осейдж, Пауни, Пейн, Питтсбург, Поттаватоми, Понтоток, семинол, Стивенс, Талса, Вагонер и Вашингтон в Оклахоме.

Газоконтроль или аварийные ситуации на трубопроводе

Система сбора Enid

Система сбора Enid от Kinder Morgan собирает природный газ из скважин в округе Гарфилд, штат Оклахома. Эта система состоит из пяти миль трубопроводов для сбора природного газа.

Система сбора Kinta

Система сбора Kinta компании Kinder Morgan собирает и обрабатывает природный газ (бассейн Аркома) из скважин в округах Хаскелл, Латимер, Ле Флор и Питтсбург, штат Оклахома. Система состоит из 605 миль трубопроводов для сбора природного газа.

Система сбора Матли

Система сбора Matli от Kinder Morgan собирает, сжимает и перерабатывает природный газ из скважин в округе Блейн, штат Оклахома. Система состоит из 85 миль трубопроводов для сбора природного газа.

Система Милфэй

Система Milfay компании Kinder Morgan Midstream собирает, сжимает и перерабатывает газ из скважин, расположенных в округах Талса, Крик, Линкольн и Окфуски в Оклахоме. Система состоит примерно из более чем 360 миль сборных трубопроводов, семи компрессорных станций и пропановой холодильной установки мощностью 15 млн кубических футов в сутки. Ограниченные объемы природного газа также могут поставляться из системы сбора на перерабатывающий завод Kinder Morgan в Падене по системе Страуд. Остаточный газ доставляется с завода Milfay в НГТ, а ШФЛУ доставляется в ONEOK Hydrocarbon.

Система состоит примерно из более чем 360 миль сборных трубопроводов, семи компрессорных станций и пропановой холодильной установки мощностью 15 млн кубических футов в сутки. Ограниченные объемы природного газа также могут поставляться из системы сбора на перерабатывающий завод Kinder Morgan в Падене по системе Страуд. Остаточный газ доставляется с завода Milfay в НГТ, а ШФЛУ доставляется в ONEOK Hydrocarbon.

Горные системы

Системы Mountain компании Kinder Morgan Midstream состоят из трех отдельных систем сбора трубопроводов: Blue Mountain, Cyclone Mountain и Pine Mountain. Эти системы собирают, сжимают и обрабатывают природный газ из скважин в округах Атока, Питтсбург и Латимер в бассейне Аркома на юго-востоке Оклахомы. Система состоит примерно из 230 миль газосборных трубопроводов и 10 компрессорных станций мощностью более 35 000 лошадиных сил (л.с.). Производство в системах Blue и Pine Mountain, как правило, не требует переработки. Система Cyclone имеет аминовую очистку для обработки газа из сланца Lean Woodford. Нижестоящими точками повторной доставки являются Enable и CenterPoint.

Нижестоящими точками повторной доставки являются Enable и CenterPoint.

Система Осейдж

Система Kinder Morgan Midstream Osage собирает, сжимает и повторно подает природный газ, добываемый из угольных метановых скважин, традиционных газовых и нефтяных скважин, и попутный природный газ из нефтяных скважин Миссисипи Лайм, добываемых в округах Ноубл, Осейдж, Пауни, Пейн, Талса и Вашингтон. Северная Оклахома. Система Осейдж состоит примерно из 600 миль трубопроводов и 12 компрессорных станций. Бедный природный газ метан угольных пластов подается в трубопроводы сбыта мазута. Богатый природный газ перерабатывается на заводе Kinder Morgan Midstream в Падене в рамках нашей системы Stroud, в которой есть установки по удалению азота. Выходами остатков являются Enogex и OGT, в то время как ШФЛУ доставляются в ONEOK Hydrocarbons.

Система Страуда

Система Stroud компании Kinder Morgan Midstream собирает природный газ из скважин, расположенных в округах Линкольн, Оклахома, Поттаватоми, Семинол и Окфуски, штат Оклахома. Система Страуда состоит примерно из 940 миль газосборных трубопроводов, 35 компрессорных станций с мощностью сжатия более 75 000 лошадиных сил (л.с.) и двух взаимосвязанных перерабатывающих заводов. Завод в Падене имеет систему стабилизации конденсата на входе, криогенную установку производительностью 52 миллиона кубических футов в сутки (Млн кубических футов в сутки), холодильную установку производительностью 40 млн кубических футов в сутки и установку удаления азота. На заводе Harrah есть две криогенные установки общей производительностью 38 млн кубических футов в сутки. И заводы в Падене, и заводы в Харрах могут работать с пониженным извлечением этана. Оба завода поставляют ШФЛУ по трубопроводу в ONEOK Hydrocarbon. Завод в Падене имеет выходы остаточного природного газа в Enable и OGT. На заводе Harrah имеется выход остаточного газа в Enable.

Система Страуда состоит примерно из 940 миль газосборных трубопроводов, 35 компрессорных станций с мощностью сжатия более 75 000 лошадиных сил (л.с.) и двух взаимосвязанных перерабатывающих заводов. Завод в Падене имеет систему стабилизации конденсата на входе, криогенную установку производительностью 52 миллиона кубических футов в сутки (Млн кубических футов в сутки), холодильную установку производительностью 40 млн кубических футов в сутки и установку удаления азота. На заводе Harrah есть две криогенные установки общей производительностью 38 млн кубических футов в сутки. И заводы в Падене, и заводы в Харрах могут работать с пониженным извлечением этана. Оба завода поставляют ШФЛУ по трубопроводу в ONEOK Hydrocarbon. Завод в Падене имеет выходы остаточного природного газа в Enable и OGT. На заводе Harrah имеется выход остаточного газа в Enable.

Система Твин Риверс

Система Twin Rivers компании Kinder Morgan Midstream собирает природный газ из богатых сланцевых месторождений Вудфорд и других скважин продуктивных пластов, расположенных в округах Коул, Хьюз, Окфуски, Окмулги, Понтоток и Семинол штата Оклахома.

1

1