Шлакопемзобетон размеры блоков: БР 40-2 (1,2х3) по стандарту: Серия 1.433-2

БР 40-2 (1,2х3) по стандарту: Серия 1.433-2

Стеновой блок БР 40-2 (1,2х3) — это легкобетонный прямоугольная двухслойная конструкция. В зависимости от места положения в плане здания может иметь вертикальную или горизонтальную направленность. В разрезе данный строительный элемент имеет следующие слои: эффективный теплоизоляционный, изолирующий со стороны помещения и фасадный, рифлёный наружный слой. Предназначены такие конструкции для строительства наружных стен в зданиях производственного назначения с влажностью до восьмидесяти процентов и агрессивной средой. Благодаря своей экономичности, быстрому монтажу сооружений, хорошим эксплуатационным показателям, стеновые блоки являются одним из популярных материалов на строительном рынке.

Расшифровка маркировки изделия

При обозначении железобетонных изделий применяются марки в соответствии с рабочими чертежами и их конструктивными особенностями.

1. БР — блок рядовой,

2. 40 — толщина (см),

3. 2 — материал защитного слоя, легкий бетон,

4. 1,2 — высота (м),

5. 3 — длина (м).

На торцевой стороне блока, поставляемого потребителю, должны быть указаны основные и информационные сведения об изделии: марка, краткое наименование производителя, дата выпуска, вес в тоннах и печать ОТК. Наносятся надписи устойчивой к атмосферным осадкам и ультрафиолету краской при помощи штампов и трафаретов.

Материалы и производство

Стандарты и требования к производству легкобетонных стеновых блоков БР 40-2 (1,2х3)

прописаны в Серии 1.433-2. При бетонировании блоков должен обеспечиваться операционный контроль на всех стадиях производства. В основе несущего теплоизоляционного слоя лежит легкий бетон на заполнителях керамзитобетон, перлитобетон, шлакопемзобетон и аглопоритбетон плотного строения. Такой материал обладает рядом положительных качеств: прочный, дышащий, несгораемый и долговечный в использовании.

В основе несущего теплоизоляционного слоя лежит легкий бетон на заполнителях керамзитобетон, перлитобетон, шлакопемзобетон и аглопоритбетон плотного строения. Такой материал обладает рядом положительных качеств: прочный, дышащий, несгораемый и долговечный в использовании.

Марка бетона внутреннего слоя блока принимается в конкретном проекте в зависимости от его толщины. При толщине слоя 50 мм марка бетона М300, при 70 мм — М200.

Каждый стеновой блок имеет фактурный наружный слой толщиной двадцать миллиметров, выполненный из цементно — песчаного раствора, основные функции которого — декоративная и защита внутреннего слоя от атмосферного увлажнения. Так же в проекте должен быть разработан комплекс мероприятий по гидроизоляции и защите изделия от коррозии.

Армирование данных строительных элементов не предусмотрено.

Поставка конструкций потребителю разрешается при достижении бетоном отпускной прочности, в летний период при достижении 70% от проектной прочности, в зимнее время года — 90%.

Приемка готовых блоков проводится партиями по итогам контрольных испытаний. Оцениваются изделия по показателям точности линейных размеров, ширине раскрытия трещин, категории бетонной поверхности и внешнего вида.

Хранение и транспортировка

Готовые легкобетонные стеновые блоки БР 40-2 (1,2х3) должны храниться на оборудованных складах в вертикальном положении. При этом следует избегать любых действий, способных повлечь за собой повреждение конструкции: навал, сброс, перетаскивание войлоком. Блоки должны складироваться с опиранием на инвентарные прокладки толщиной не меньше трех сантиметров.

Перевозку изделий к месту монтажа надлежит осуществлять автомобильным и железнодорожным транспортом, оборудованным крепежными и опорными устройствами для надежной фиксации конструкций с соблюдением норм и правил, установленных на этих видах транспорта.

Уважаемые покупатели! Сайт носит информационный характер. Указанные на сайте информация не являются публичной офертой (ст.435 ГК РФ).

Стоимость и наличие товара просьба уточнять в офисе продаж или по телефону 8 (800) 500-22-52

Указанные на сайте информация не являются публичной офертой (ст.435 ГК РФ).

Стоимость и наличие товара просьба уточнять в офисе продаж или по телефону 8 (800) 500-22-52

Особенности строительства из керамзитобетона, перлитобетона и аглопоритобетона

Строительство новостроек все чаще осуществляется по новым технологиям с использованием массы различных материалов. Чтобы понять особенности, достоинства и недостатки домов из каждого из них, рассмотрим самые популярные варианты.

Керамзитобетон, аглопоритобетон, перлитобетон – группа легких бетонов, весом до 2 тыс. кг на кубический метр. При сравнительно низкой прочности пористого наполнителя, материалы отличаются небольшим весом, практичностью и прочими уникальными особенностями.

Что такое керамзитобетон

Керамзитобетон – строительный материал, монолитный и отвержденный (застывший естественным путем), содержащий в своем составе, помимо цемента, керамзит. Его получают путём смешивания (затворения) в воде цемента, песка и наполнителя примерно в пропорции 1:2:3, при этом в качестве наполнителя используется керамзит.

Основными компонентами керамзитобетона выступают цемент, керамзит, песок и специальные добавки. Керамзит – это обожженная и вспененная глина, имеющая небольшой вес.

Преимущества и недостатки кирпичных домов

Производство этого строительного материала достаточно простое, что сказывается на его доступности. При этом он отличается хорошими эксплуатационными качествами. За счет всего этого стройматериал пользуется популярностью.

Преимущества керамзитобетона

- Удобство использования. Блоки больше кирпичей, поэтому кладка осуществляется быстрее, а транспортировка и погрузка/разгрузка проще.

- Низкая себестоимость строительства. Возведение стен малоэтажного дома из керамзитобетона обходится дешевле кирпичной кладки приблизительно на треть. Такой дом обойдется по цене здания из бруса.

- Невысокая цена на фундамент. За счет небольшого веса керамзитобетонных блоков конструкции из них можно устанавливать на менее массивный фундамент, который бы потребовался в случае дома из кирпича.

- Практичность. Керамзитобетон отлично взаимодействует практически с любым отделочным материалом.

- Экономичность. Кроме выгодной цены самих блоков, здесь не нужно укладывать дополнительную пароизоляцию. Рационально расходуется раствор.

Недостатки керамзитобетона

- Недостаточная теплоизоляция. При хороших эксплуатационных качествах материала, построенный дом требует дополнительного утепления.

- Высокая хрупкость. За счет этого керамзитобетон нельзя использовать для строительства фундамента или конструкций, которым предстоит выдержать повышенные нагрузки.

- Плохая вентиляция. Материал слабо дышит, поэтому в доме придется продумать систему вентиляционных каналов более тщательно.

- Непривлекательный внешний вид. Дополнительная отделка нужна не только для утепления, но и для того, чтобы сделать дом привлекательным внешне.

Применение и особенности керамзитобетона

В основном керамзитобетон применяется при возведении стен и перегородок.

Что такое перлитобетон

Перлитобетон – разновидность легкого бетона, в котором заполнителем являются вспученный перлит и др. стеклосодержащие вулканические породы; применяется как тепло- и звукоизоляционный строительный материал при возведении стен и перекрытий, изготовлении утепляющих штукатурных слоев и т. п.

Перлитобетон представляет собой строительный материал на основе обожженных вулканических пород. У готового продукта плотность немного меньше по сравнению с керамзитобетоном – не более 1400 кг/куб.м.

Преимущества перлитобетона

- Легкость и простота кладки. За счет удобных размеров и небольшого веса справиться со строительством дома из этого материала можно при минимальной подготовке.

- Надежность. Это прочный и пожаробезопасный материал, в основе которого задействованы экологически чистые компоненты, поэтому построенное из него здание отличается высокой безопасностью и долговечностью.

- Отличные эксплуатационные качества. Хорошо поддается обработке в ходе строительства, подходит для покраски и оштукатуривания.

Недостатки перлитобетона

- Поддается влиянию влаги. Из-за высокого водопоглощения качества материала ухудшаются в случае впитывания влаги.

- Недостаточная прочность. Работать с перлитобетоном нужно осторожно и не допускать повышенных нагрузок из-за его высокой хрупкости.

- Высокая стоимость. Этот материал не только сравнительно дорогой, но и не так часто предлагается на рынке, поэтому в случае его использования придется потратить сразу достаточно большую сумму на закупку необходимой партии материала.

Применение и особенности перлитобетона

Перлитобетон – вид легкого пористого бетона, который в основном используют для утепления и звукоизоляции зданий. Из него также возводят стены домов в малоэтажном строительстве и используют в многоэтажных сборно-монолитных конструкциях.

Из него также возводят стены домов в малоэтажном строительстве и используют в многоэтажных сборно-монолитных конструкциях.

Что такое аглопоритобетон

Еще один тип легких бетонов делают на основе гранул из песка и глины, алюмосиликатных материалов или золы уноса. Гранулы образуются в результате спекания этих продуктов.

Какой материал новостройки лучше

В отличие от предыдущих типов материалов, которые используют для строительства стен зданий и утепления, этот легкий бетон применяется в конструкциях перекрытий, ферм и др.

Преимущества аглопоритобетона

- Долговечность. Материал устойчив к влиянию внешних факторов и агрессивных химических веществ.

- Высокая морозостойкость. За счет этого он активно применяется при создании наружных конструкций.

Недостатки аглопоритобетона

- Высокая теплопроводность.

По сравнению с другими типами легких пористых бетонов.

По сравнению с другими типами легких пористых бетонов. - Большая объемная масса. Это один из самых тяжелых материалов в своей категории.

Применение и особенности аглопоритобетона

Материал задействуют для создания перекрытий и покрытий в железобетонных конструкциях, в большепролетных балках, фермах, в строительстве мостов. Легкий и прочный аглопоритобетон вместо тяжелого железобетонного материала позволяет добиться максимальной эффективности конструкций.

Выбирать керамзитобетон, аглопоритобетон или перлитобетон стоит в первую очередь с учетом целей, для которых будет использоваться материал.

3. Классификация. Легкие бетоны и изделия на их основе

Похожие главы из других работ:

Агрегатный станок по нарезанию гаек с мелкими шагами

1.2 Классификация

Агрегатные станки (рис.1) в зависимости от формы, размеров заготовок, требуемой точности обработки компонуют по разным схемам: односторонними и многосторонними, одношпиндельными и многошпиндельными, однопозиционными и многопозиционными. ..

..

Исполнительные механизмы автоматических систем

2.2 Классификация

Электрические исполнительные механизмы делятся на электромагнитные и электродвигательные. К электромагнитным исполнительным относятся реле, контакторы, электромагниты, электромагнитные вентили и клапаны, электромагнитные муфты…

Исследование работы тестоделителя «Suction Dough Divider SD-180» и определение неисправностей, нарушающих его работоспособность

2.1 Классификация

Ниже приводятся принципиальные схемы тестоделительных машин, применяемых в настоящее время в России и за рубежом. На рисунках 1 — 4 изображены схемы тестоделителей 1-го класса (без делительных головок)…

Легкие бетоны и изделия на их основе

3. Классификация

Легкие бетоны классифицируют в зависимости от структуры, вида вяжущего и пористости заполнителей, области применения…

Методы стандартизации

1.2 Классификация

Основной разновидностью систематизации является классификация. ..

..

Механические гироскопы

1. КЛАССИФИКАЦИЯ

…

Неметаллические материалы

1.1 Классификация

Ткань — текстильное изделие, измеряемое соответствующей мерой (длина, ширина, площадь), образованное на ткацком станке переплетением взаимно перпендикулярных систем нитей. Ткани различают в зависимости от сырья, из которого они выработаны…

Основные характеристики пирометров

1. Классификация

Пирометры можно разделить по нескольким основным признакам: Оптические. Позволяют визуально определять, как правило, без использования специальных устройств, температуру нагретого тела, путем сравнения его цвета с цветом эталонной нити…

Разработка установки для переработки отходов слюдопластового производства на слюдяной фабрике

2.5 Классификация

Измельчение слюды осуществляется в замкнутом цикле, т.е. материал неоднократно проходит через барабанную мельницу. приспосабливающиеся САУ (САР) и приспосабливающиеся (адаптивные) САУ…

приспосабливающиеся САУ (САР) и приспосабливающиеся (адаптивные) САУ…

Современное состояние и пути развития полусухих и полусладких столовых вин

2. Классификация вин

Ассортимент виноградных вин очень обширен. Только в России вырабатывают до 200 наименований вин разных типов, марок, состава и качества. Вина классифицируются по ряду признаков: способу производства, содержанию спирта и сахара, цвету…

Технологии и свойства важнейших видов силикатной эмали

3. Классификация

1. Грунтовые (ЭСГ), предназначены для нанесения на стальную поверхность 2. Покровные (ЭСП), предназначены для нанесения на поверхность, покрытую грунтовой эмалью 3. Бортовые (ЭСБ), предназначены для нанесения на поверхность…

Установка для переработки отходов слюдопластового производства

2.5 Классификация

Измельчение слюды осуществляется в замкнутом цикле, т.е. материал неоднократно проходит через барабанную мельницу. Измельченный материал из мельницы поступает в классификатор…

Измельченный материал из мельницы поступает в классификатор…

Устройство, принцип действия трубоукладчика

1.3 Классификация

По типу двигателя тракторы бывают электрическими и оборудованными дизелем, который используется на большинстве современных тракторов как наиболее экономичный по расходу топлива…

Стандартные размеры шлакоблока, технические характеристики, цены

Для малоэтажных строений в российских регионах все чаще используются шлакобетонные блоки. Производители предлагают их большой ассортимент, отличающийся по размеру и назначению – для несущих, перегородочных, оградительных конструкций и возведения фундамента. Строители ценят их за скорый монтаж – ширина шлакоблоков и стандартные габариты соответствуют в кладке примерно 5 штукам обычного кирпича.

Оглавление:

- Разновидности

- Изделия для стен и перегородок

- Расценки

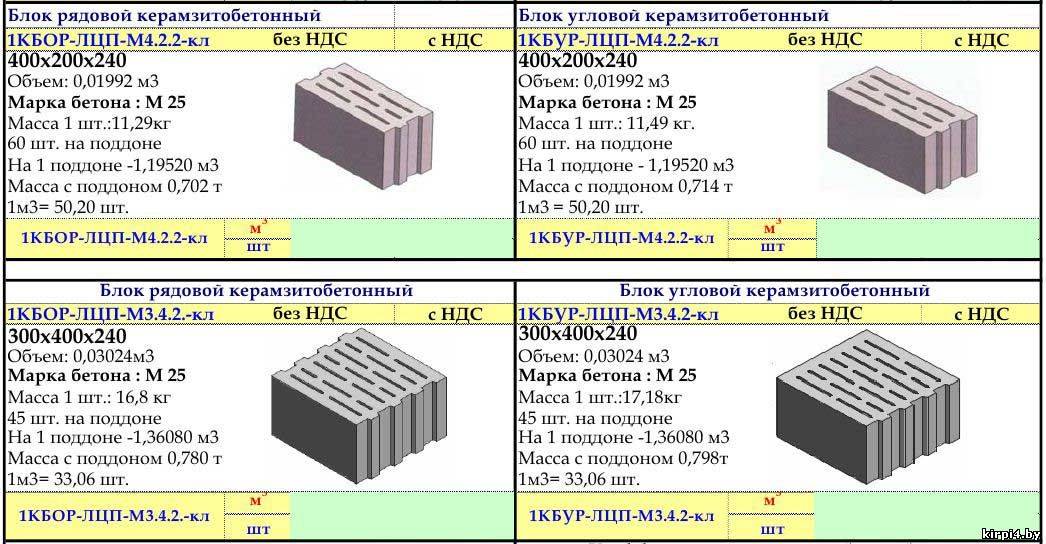

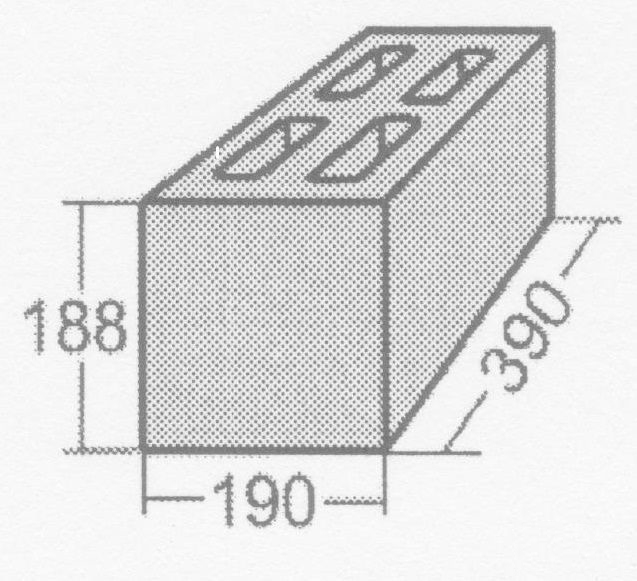

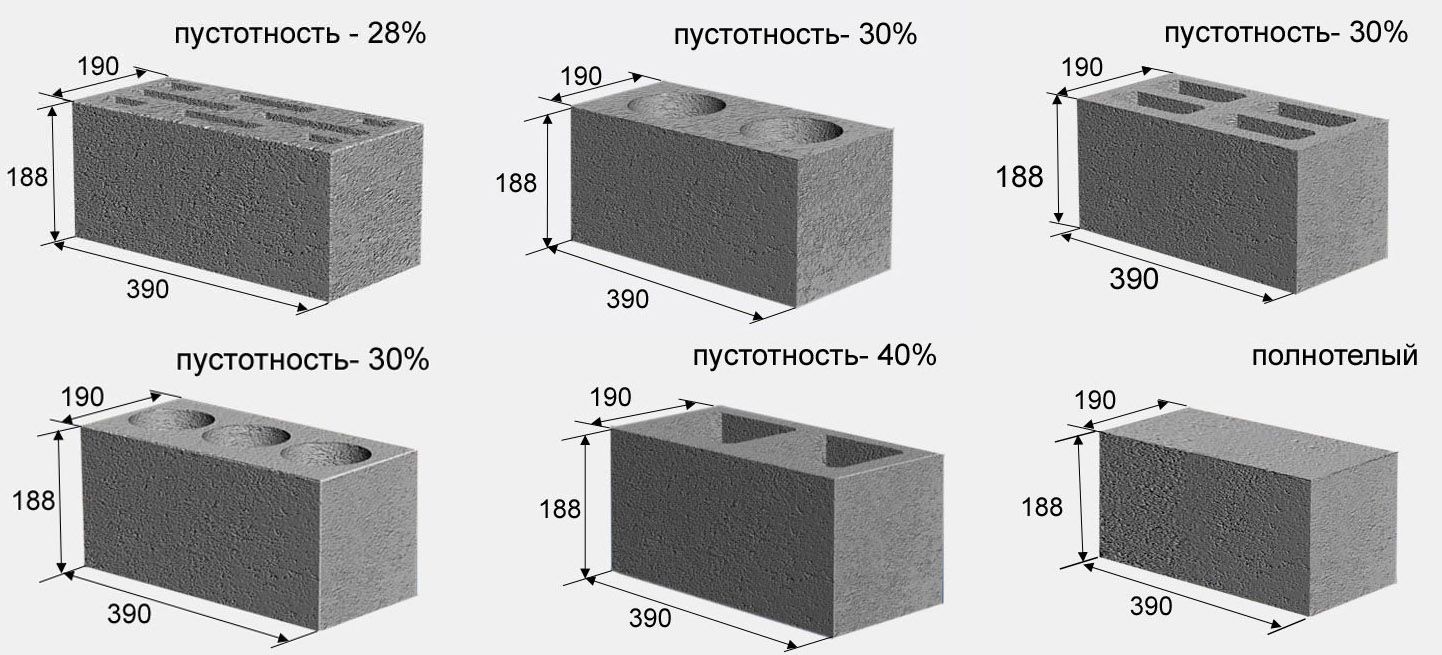

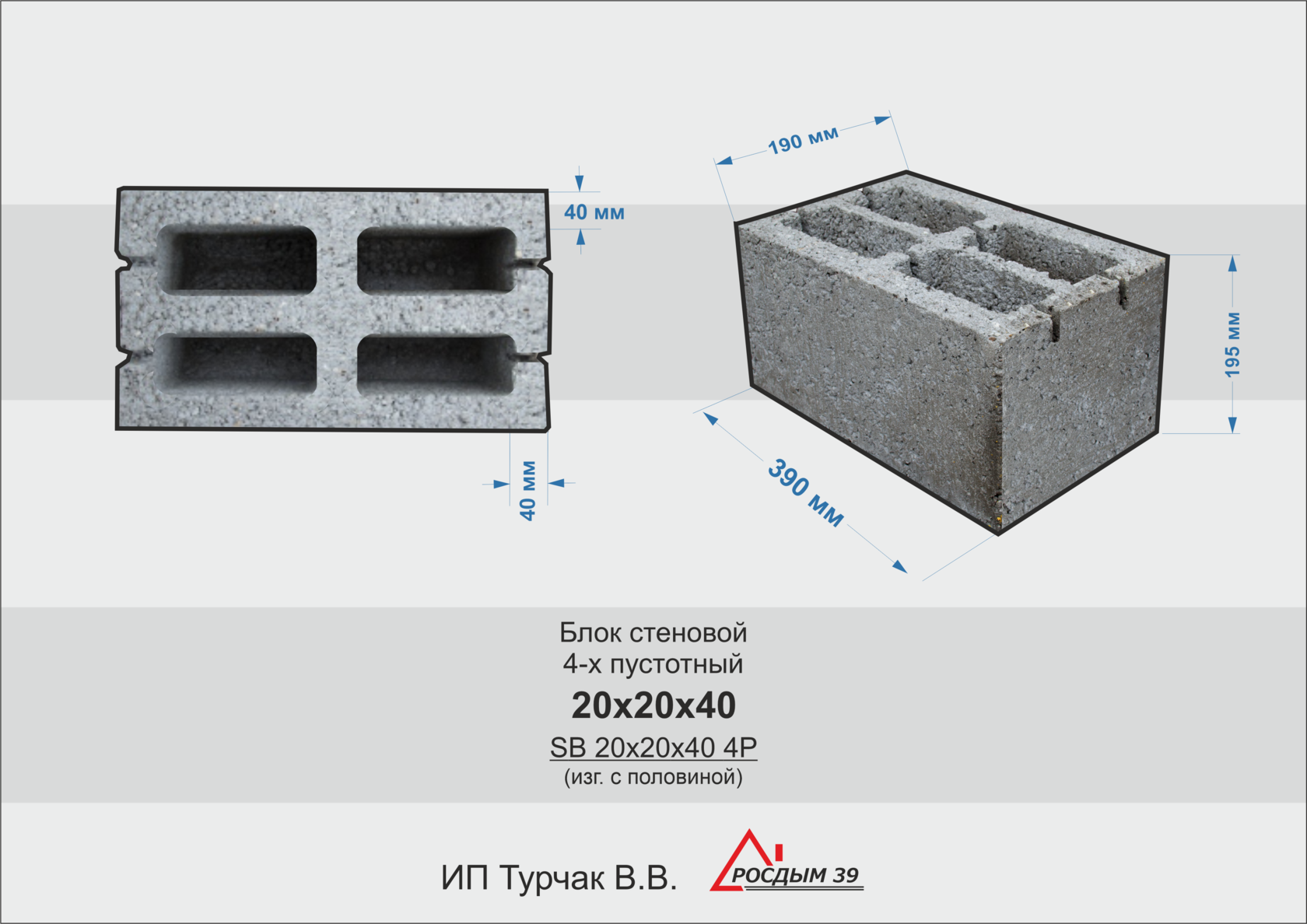

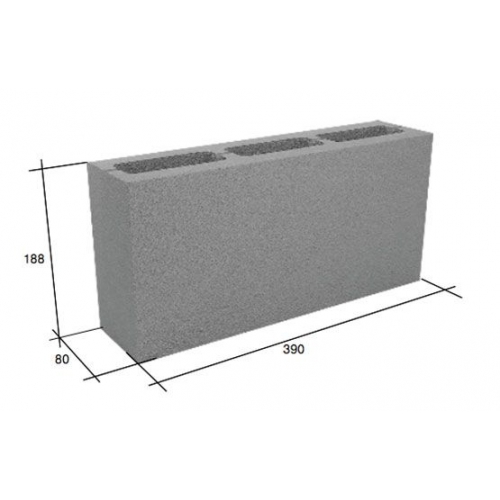

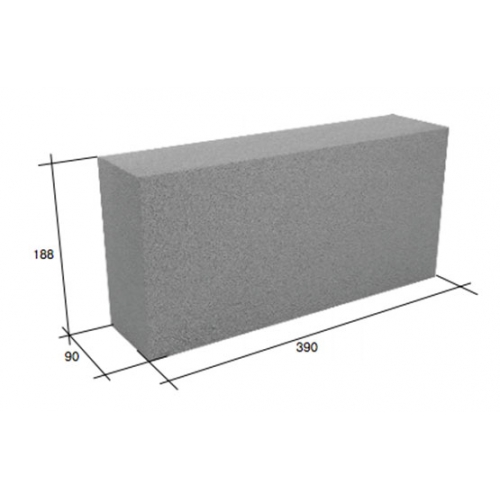

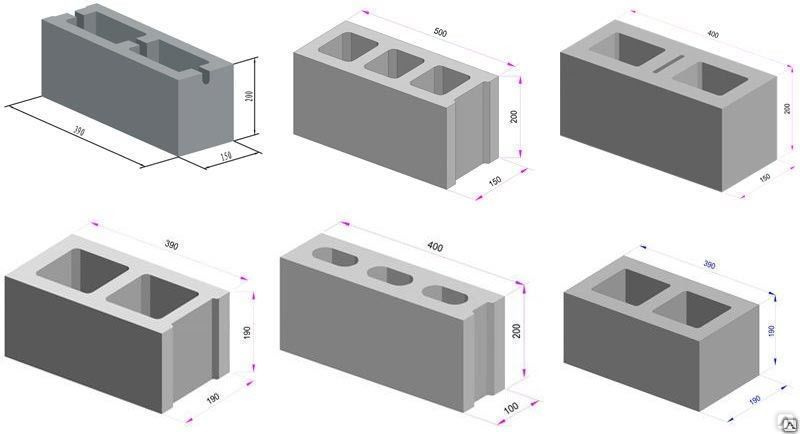

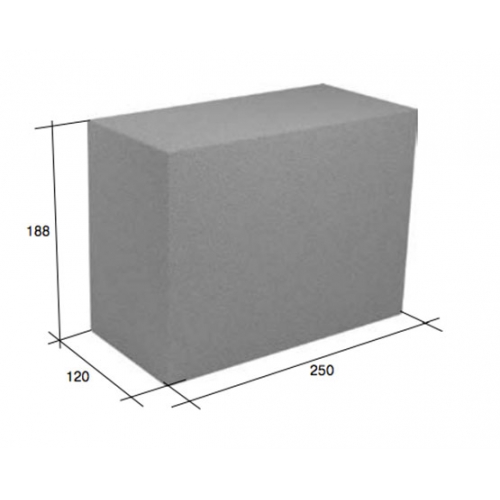

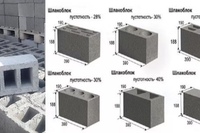

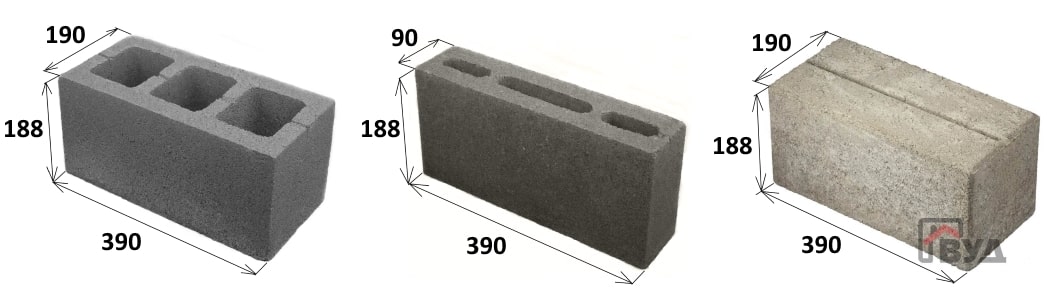

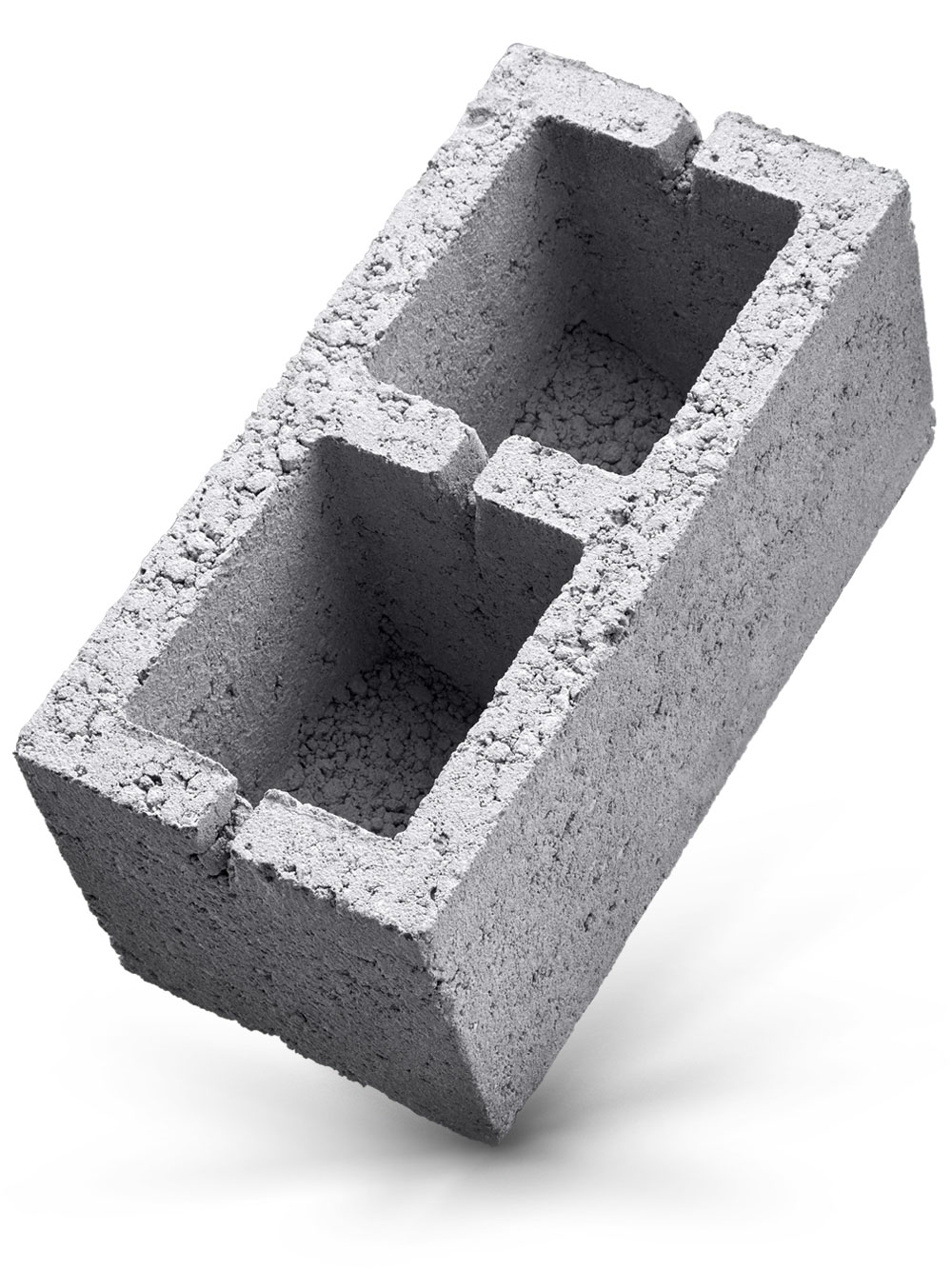

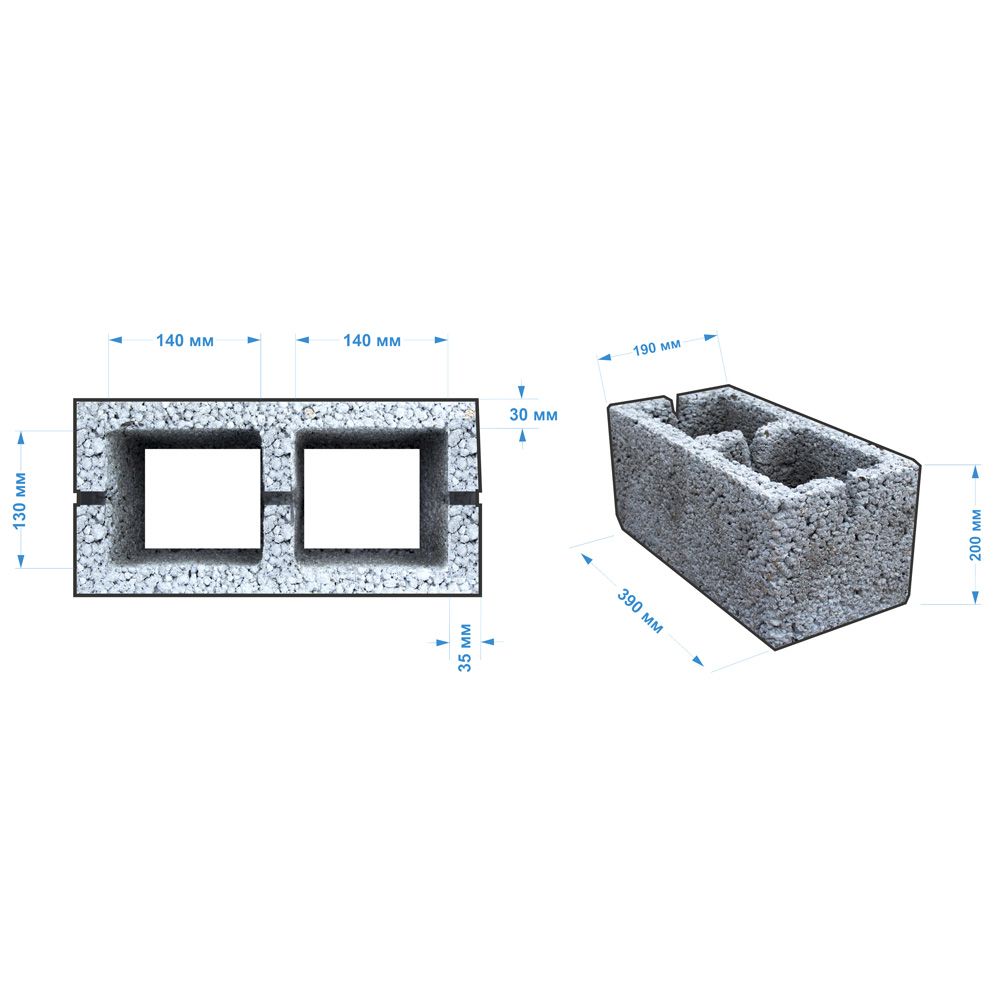

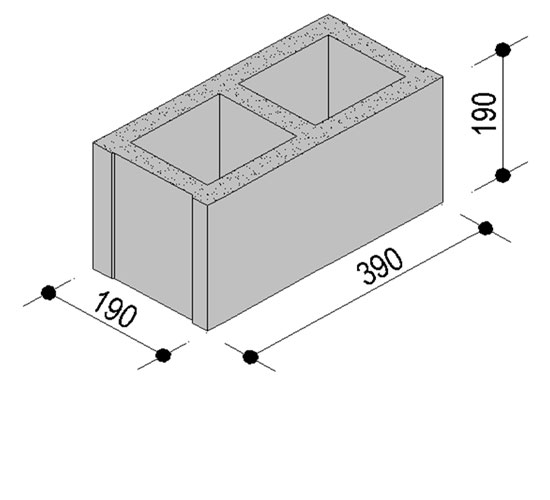

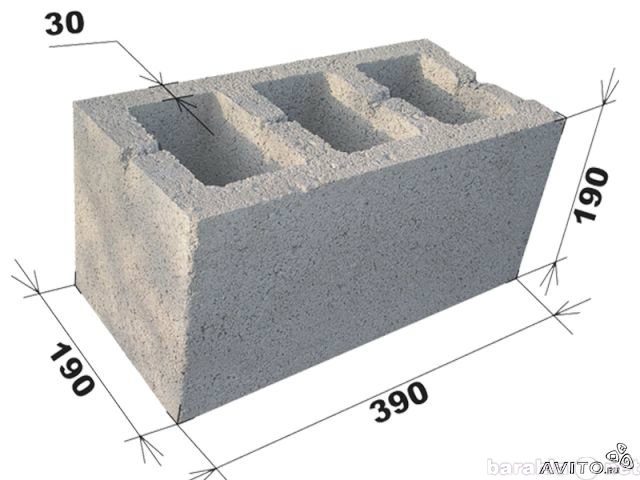

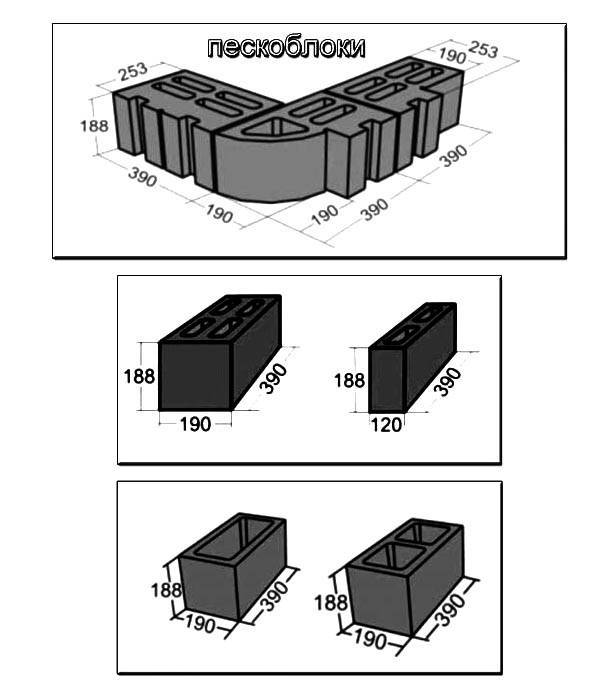

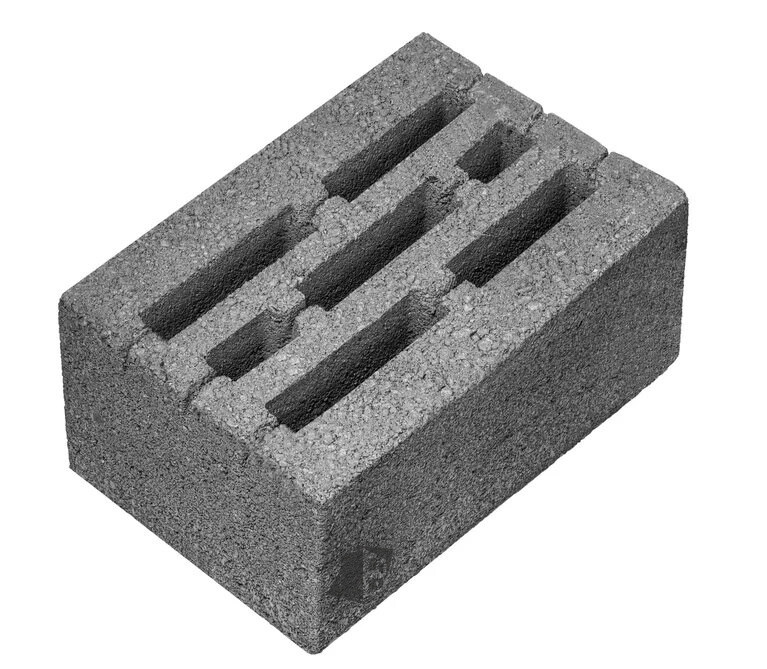

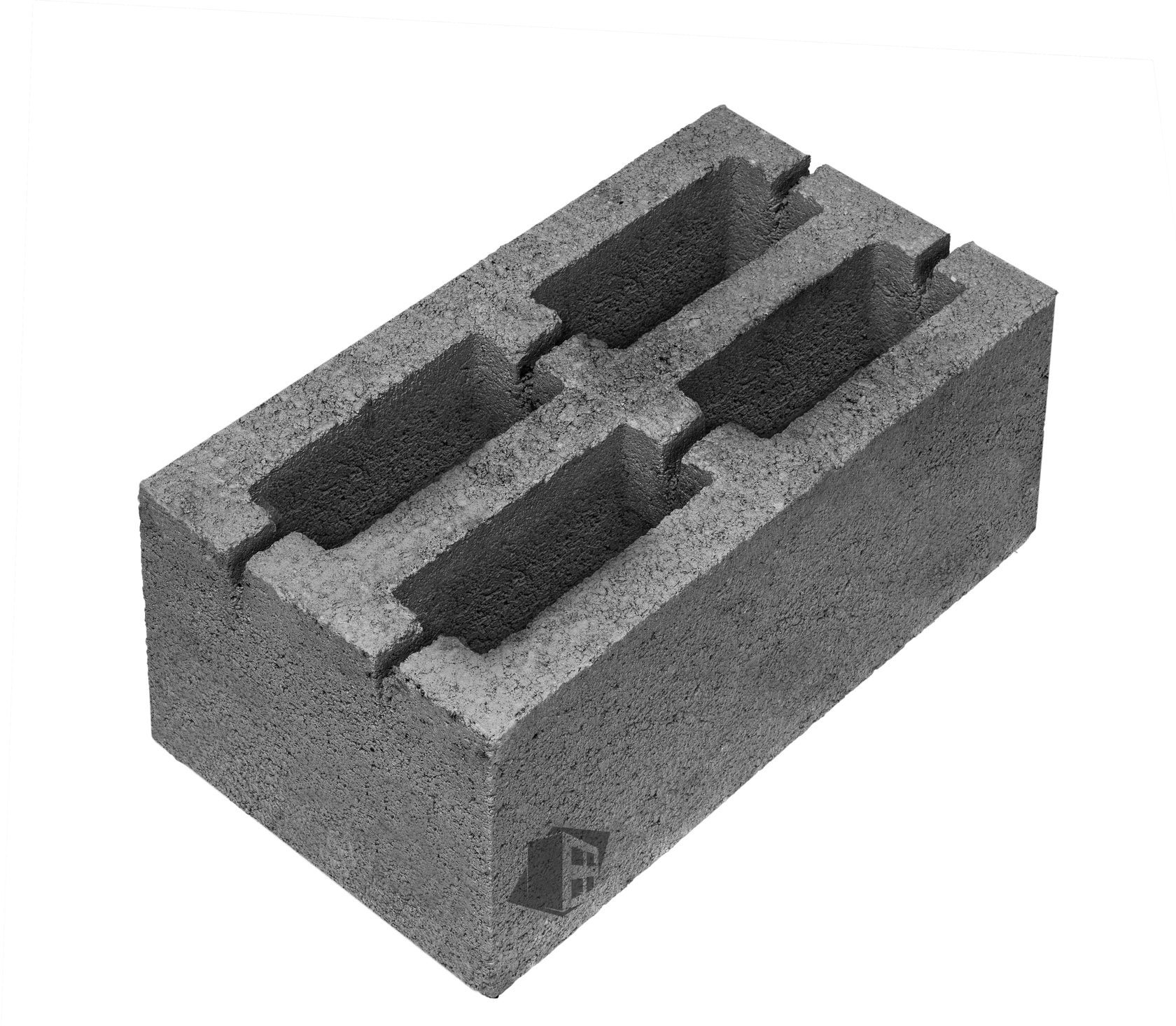

Промышленным способом выпускаются блоки 390 мм в длину, 190 по ширине и высотой 188. Гораздо разнообразнее представлены внутренние формы полых камней. Они бывают прямоугольной, круглой и щелевидной конфигурации. Количество пустот может доходить до 3-х. В зависимости от сферы применения изделия подбирают по размеру, проценту пустотности и коэффициенту прочности. Чаще всего они используются для монтажа коттеджей, домов за городом, дач и хозяйственных построек – гаражей, бань, летних кухонь, беседок, из материала возводят несущие стены и межкомнатные перегородки.

Гораздо разнообразнее представлены внутренние формы полых камней. Они бывают прямоугольной, круглой и щелевидной конфигурации. Количество пустот может доходить до 3-х. В зависимости от сферы применения изделия подбирают по размеру, проценту пустотности и коэффициенту прочности. Чаще всего они используются для монтажа коттеджей, домов за городом, дач и хозяйственных построек – гаражей, бань, летних кухонь, беседок, из материала возводят несущие стены и межкомнатные перегородки.

Шлакоблок по техническим характеристикам близок к пенистым бетонам. Он имеет:

1. низкую теплопроводность;

2. достаточную твердость для возведения строений в 2-3 этажа;

3. легкую массу камней, снижающую нагрузку на опору;

4. отличную звукоизоляцию;

5. пористую структуру, которая хорошо обрабатывается электрическим и ручным инструментом;

6. состав, неподверженный гниению, негорючий, непривлекательный для плесневых грибов и грызунов;

7. свойства впитывать влагу из атмосферы, разрушаться от морозов и от ударов;

8. поверхность, которую трудно обрабатывать штукатурными растворами из-за плохой адгезии.

поверхность, которую трудно обрабатывать штукатурными растворами из-за плохой адгезии.

В отличие от газосиликата требует монтажа утеплителя, а при использовании камней с большими пустотами – устройства звукоизоляции. Хрупкость материала – основная трудность при транспортировке и хранении. В производстве часто применяются компоненты, разрушающие здоровье человека. Если в состав включены опилки, то в результате их быстрого разрушения срок эксплуатации строения уменьшается. Есть сложности с креплением предметов интерьера и элементов оборудования внутри дома.

Чтобы принять решение в пользу материала, следует знать, что если он изготовлен в условиях небольшого предприятия, то параметры камней в объеме партии могут отличаться от принятых размеров шлакоблоков по ГОСТу. Это достойная замена кирпичу и дереву.

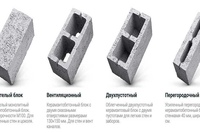

Разновидности

Государственными стандартами 6133-84 предусмотрено производство стеновых и перегородочных шлакоблоков, которые используют в возведении несущих стен и организации внутреннего пространства строения. По типу они выпускаются:

По типу они выпускаются:

- полнотелым цельным камнем;

- продольными полублоками;

- пустотелыми блоками.

Пустотность варьируется в пределах от 28 до 40 %. В качестве связывающего компонента используются цемент, известковый раствор, шлак и строительный гипс. В зависимости от особенностей строения производители предлагают рядовой материал и для лицевой кладки. Есть специальные отделочные варианты, поверхность которых покрыта различными по колеру составами. Они подходят для устройства оградительных конструкций. Применение таких камней оправдано невысокой ценой и отсутствием необходимости в отделке – цветная облицовка хорошо защищает от морозов и повышенной влажности.

Декоративный шлакоблок выпускают с поверхностями разной фактуры:

- рифленой;

- под «рваный» и колотый кирпич;

- гладкой;

- шлифованной;

- со встроенными пазами для монтирования «под лицо».

Модификации шлакоблоков

Размеры по ГОСТу предусмотрены в зависимости от назначения строительных кладок. Это дает возможность сэкономить средства, а также возвести прочное сооружение с презентабельным внешним видом.

Это дает возможность сэкономить средства, а также возвести прочное сооружение с презентабельным внешним видом.

1. При выборе для несущих стен учитывают такие показатели, как плотность, теплопроводность и морозостойкость. Для этого лучше всего подбирать полнотелые камни со стандартными размерами 390х190х188 либо 410×215×190 мм, их вес составляет 25-28 кг. В этом случае шлакоблоки выдерживают опорную нагрузку в 150 кг. Ширина стенок в 190 мм достаточна для климатических условий большинства регионов. Для хозяйственных построек подходят кирпичи с пустотами 28-30% и весом до 23 кг.

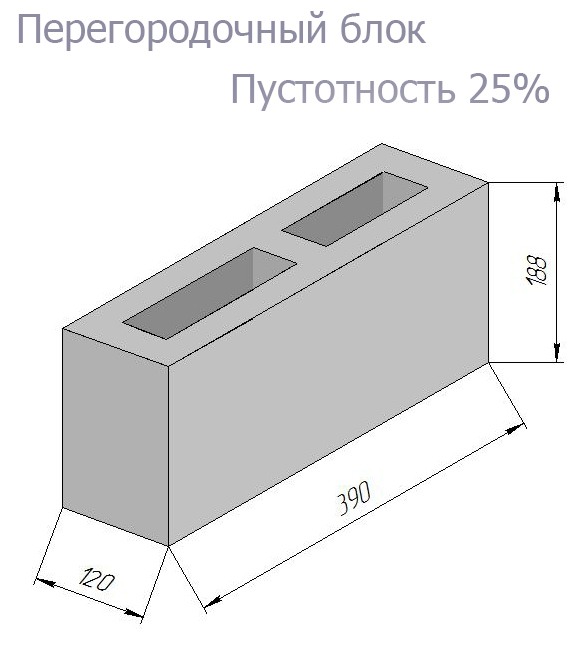

2. Перегородки. Для них применяются варианты с габаритами 390х90х188, пустотность составляет 40 %, а вес – до 10 кг. Также для монтажа межкомнатного простенка используют изделия 390х120х188. В этом случае толщина 120 мм соответствует параметрам кирпича. Внутреннее разделение можно устроить также из полублоков, особенно в сооружениях технического назначения.

На рынке можно купить блоки с размерами, отличающимися от стандартов ГОСТ.

Это связано с тем, что на небольших предприятиях выпускают материал, руководствуясь техническими условиями или требованиями заказчика.

Цены на блоки

Стоимость зависит от стандартных габаритов, состава и процента пустотности. Примерная таблица выглядит так:

| Размер | Компоненты | Пустотность в % | Цена, рубли |

| 390х190х188 | керамзит/бетон | полнотелый | 58-60 |

| 390х190х188 | песок/цемент | полнотелый | 50-52 |

| 390х190х188 | керамзит/бетон | 40 | 40-42 |

| 390х190х188 | песок/цемент | 40 | 36 |

| 390х190х188 | песок/цемент | 30 | 41 |

| 390х90х188 | керамзит/бетон | 30 | 26 |

| 390х90х188 | песок/цемент | 30 | 23-25 |

| Полублок: 400х200х90 | песок/цемент | — | от 18 |

Шлакоблок для строительства домов выгоден прежде всего по стоимости. Во многих регионах России появляются малоэтажные жилищные массивы, выполненные с использованием этого искусственного камня. Технические параметры материала схожи с пенистыми бетонами.

Во многих регионах России появляются малоэтажные жилищные массивы, выполненные с использованием этого искусственного камня. Технические параметры материала схожи с пенистыми бетонами.

Кладка бетонных блоков — Buildipedia

Стандартные пустотелые КМУ классифицируются по весу бетонной смеси. Поскольку до 90 процентов бетонной кладки состоит из заполнителя, тип используемого заполнителя будет определять классификацию по весу. Существует три класса бетонных блоков кладки: нормальный вес, средний вес и легкий вес.

Легкие CMU изготавливаются из бетонной смеси весом менее 105 фунтов / куб. Футов с использованием расширенного сланца, расширенного шлака, золы, пемзы или шлака.Легкие блоки более пористые, но обладают лучшей огнестойкостью, термической и звукоизоляцией.

Блоки средней массы изготавливаются из бетонной смеси весом от 105 до 125 фунтов/куб.м с использованием доменного шлака с воздушным охлаждением.

Единицы нормального веса изготавливаются из бетона, содержащего песок и гравий или дробленый известняк, весом более 125 фунтов/куб. м. Выбор используемого заполнителя в значительной степени зависит от местной доступности.

м. Выбор используемого заполнителя в значительной степени зависит от местной доступности.

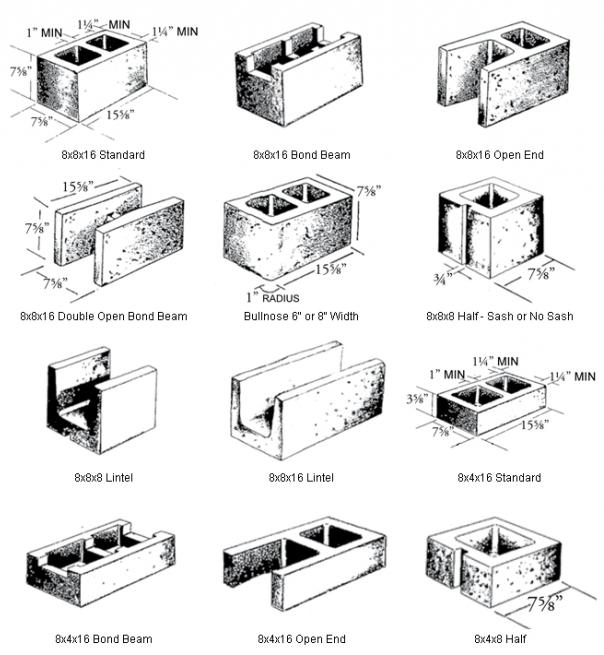

CMU доступны в стандартных размерах с типичными номинальными размерами лицевой стороны 8 дюймов в высоту и 16 дюймов в длину и с номинальной шириной 4, 6, 8, 10 и 12 дюймов.Полые CMU могут иметь две или три сердцевины, которые сужаются немного тоньше внизу и толще вверху. Конусность облегчает извлечение из форм, но также обеспечивает большую поверхность для слоя раствора. Толщина внешних поверхностей может варьироваться, при этом более толстые поверхности обеспечивают более высокие показатели огнестойкости.

Блоки специальной формы включают в себя перемычки, которые позволяют выполнять заливку и армирование, блоки с прямыми концами для выступающих углов и пилястр, а также блоки, имеющие на концах шпунты для фиксации материалов контрольных швов или косяков дверей и окон.

Особый вид КМУ, блоки из ячеистого бетона, изготавливаются с использованием пенообразователя для получения бетонной смеси низкой плотности. Эти блоки обладают отличными изоляционными, звукоизоляционными и огнестойкими свойствами, но обладают низкой прочностью на сжатие. Также, поскольку они достаточно пористые, их необходимо покрывать штукатуркой или другой защитной облицовкой.

Эти блоки обладают отличными изоляционными, звукоизоляционными и огнестойкими свойствами, но обладают низкой прочностью на сжатие. Также, поскольку они достаточно пористые, их необходимо покрывать штукатуркой или другой защитной облицовкой.

Если желательны определенные характеристики, будь то внешний вид (например, текстура поверхности, отделка или цвет) или функциональные свойства (например, водоотталкивающие свойства, класс плотности, более высокая прочность на сжатие, огнестойкость, тепловые или акустические характеристики), поставщики должны получить консультацию относительно наличия.

Обзор пемзы как вяжущего материала – лучшее руководство для инженера-строителя

Осман Г. (2015) Характеристики обожженных глиняных кирпичей с добавкой пемзы. Энергетика и здания 102:217–224

Google Scholar

Грассер Клаус и Минке Гернот, «Строительство из пемзы», Публикация Немецкого центра развития технологий-GATE, In: Deutsche Gesellschaft für Technische Zusammenarbeit (GTZ) GmbH, 1990, 1–64

«Сводные данные о полезных ископаемых за 2019 год», Министерство внутренних дел, Геологическая служба США, 2019 г., 1–200, https://doi.org/10.3133/70194932

Рашад А.М. (2019) Краткое руководство по натуральной пемзе как легкому заполнителю. Журнал строительной техники 25 (100802): 1–10. https://doi.org/10.1016/j.jobe.2019.100802

Статья Google Scholar

Вивиан Дж., Каина М., Упеню Г. (2017) Удаление Pb(II) и cd(II) из водного раствора с использованием модифицированного щелочью порошка пемзы (PSP): равновесные, кинетические и термодинамические исследования.Turk J Chem 41: 748–759

Google Scholar

Излен ЧД, Сурейя М. (2015) Обзор пемзы для очистки воды и сточных вод. Опреснение воды: 1–13. https://doi.org/10.1080/19443994.2015.1124348

Фариборз Х., Мохаммад Д. (2019) Эмамзаде Сейед Шахаб, «реологические свойства, прочность на сжатие и оценка жизненного цикла самоуплотняющегося бетона, содержащего натуральную пемзу пуццолан». Constr Build Mater 206:122–129

Google Scholar

Рамасами Ума, Борделон Аманда С.и Тикальский Пол Дж., «Свойства различных сортов пемзы, смешанной с цементом», J. Mater. Гражданский Eng., 29, 7, 2017, 04017040–1–04017040-7

Хотбехасара Моджде Мехринежад, Мохсени Эхсан, Озбаккалоглу Тогай и Ранджбар Малек Мохаммад, «Характеристики долговечности самоуплотняющегося бетона», J. Матер. Гражданский Eng., 29, 11, 2017, 04017218–1–14017218-9

Kianoosh S (2018) Камали-Бернард Сихам и Магсуди Али Акбар, «Стойкость самоуплотняющегося бетона, содержащего пемзу и цеолит, против кислотного воздействия, карбонизации и морской среды». Constr Build Mater 165: 247–263

Constr Build Mater 165: 247–263

Google Scholar

Окан К., Хоссейн Хандакер М.А., Атис Ченгиз Д., Мохамед Л., Эрдоган О. (2017) грунт Гранулированные цементные растворы на основе пемзы, подверженные истиранию и огню. Arab J Sci Eng 42: 1321–1326

Google Scholar

Нихат К., Мансур Т. (2015) Кизилканат Ахмет Б. и Октай Дидем, «Свойства бетона с порошком пемзы и летучей золой в качестве замены цемента».Constr Build Mater 85:1–8

Google Scholar

Hossain KMA, Lachemi M (2006) Эксплуатационные характеристики цементного бетона на основе вулканического пепла и пемзы в смешанной сульфатной среде. Cem Concr Res 36:1123–1133

CAS Google Scholar

Хоссейн КМА, Ахмед С., Лакеми М. (2011) Легкий бетон, содержащий смешанный цемент и заполнитель на основе пемзы: механические и прочностные характеристики.Constr Build Mater 25:1186–1195

(2011) Легкий бетон, содержащий смешанный цемент и заполнитель на основе пемзы: механические и прочностные характеристики.Constr Build Mater 25:1186–1195

Google Scholar

Фатих О., Эмин К.М. (2018) Влияние молотой пемзы на прочность на сжатие и содержание воздуха как в невоздушном, так и в воздухововлекающем бетоне в свежем и затвердевшем состоянии. Строительство и строительные материалы 187:382–393

Google Scholar

Зейад А.М., Тайех Б.А., Юсуф М.О. (2019) Прочностные и транспортные характеристики высокопрочного бетона на основе порошка вулканической пемзы.Constr Build Mater 216: 314–324

CAS Google Scholar

Кизилканат Ахмет Б., Октай Дидем, Кабай Нихат и Туфекчи М. Мансур, «Сравнительное экспериментальное исследование строительных растворов, содержащих пемзовый порошок или летучую золу», J. Mater. Гражданский Eng., 28, 2, 2016, 04015119–1–04015119-7

Mater. Гражданский Eng., 28, 2, 2016, 04015119–1–04015119-7

Хоссейн К.М. (2006) Ответ, «Макро- и микроструктурные исследования прочности и долговечности пемзобетона при высокой температуре».J Mater Civ Eng 18 (4): 527–536

Google Scholar

Мбойя Х.А., Нджау К.Н., Мрема А.Л., Кинг’онду К.К. (2019) Влияние шлака и пемзы на ключевые показатели эффективности портландцементного бетона. Constr Build Mater 197: 444–453

CAS Google Scholar

Мурат К. (2016) Гюль Мухаммед сказал, Гюль Рустем, Айдин Абдулкадир Джунейт и Котан Тюркай, «влияние пемзового порошка на самоуплотняемость легкого бетона с пемзовым заполнителем».Constr Build Mater 103:36–46

Google Scholar

Бани А.Р., Алиреза Дж., Дуглас Х.Р. (2017) Сохранение удобоукладываемости и прочности на сжатие самоуплотняющегося бетона, содержащего порошок пемзы и микрокремнезем. Строительство и строительные материалы 134:116–122

Строительство и строительные материалы 134:116–122

Google Scholar

Хоссейн К.М. (2004) Анвар, «Свойства цемента и легкого бетона на основе вулканической пемзы».Cem Concr Res 34: 283–291

Google Scholar

Abdullah ANT (2015) Оценка отложений пемзы и шлака в вулканическом поле Дхамар-Рада на юго-западе Йемена в виде пуццолановых материалов и легких заполнителей. IJISET, Международный журнал инновационных наук, техники и технологий 2(9):386–402

Google Scholar

Hyati U (2016) Арунтас Хусейн Йилмаз и Генсел Осама, «Исследование характеристик смешанных цементов, содержащих пемзу».Constr Build Mater 118:11–19

Google Scholar

Hossain KMA (2004) Разработка цемента и легкого бетона на основе вулканической пемзы. Mag Concr Res 56(2):99–109

Mag Concr Res 56(2):99–109

CAS Google Scholar

Mücip T, Tolga D, Ali Ö, Tuğba E, Vural O (2013) Влияние физических, химических и электрокинетических свойств пемзы на увеличение прочности цементов с добавлением пемзы.Mater Struct 46:1695–1706

Google Scholar

Ожужан К., Бахар Д. (2010) Коррозионное поведение арматурной стали, встроенной в бетон, изготовленный из мелкоизмельченной пемзы и микрокремнезема. Constr Build Mater 24: 1898–1905

Google Scholar

Алаэттин К., Зейнеп С. (2015) Влияние термической обработки на пуццолановую активность вулканической пемзы, используемой в качестве вяжущего материала.Цементные и бетонные композиты 57:128–132

Google Scholar

Мустафа С. (2013) Влияние микрокремнезема и молотой пемзы на прочность на сжатие и модуль упругости высокопрочного бетона. Constr Build Mater 49: 484–489

(2013) Влияние микрокремнезема и молотой пемзы на прочность на сжатие и модуль упругости высокопрочного бетона. Constr Build Mater 49: 484–489

Google Scholar

Мехмет К., Ахмет Б., Абдуррахман Э. (2017) Влияние молотого порошка пемзы на механические свойства и долговечность самоуплотняющихся растворов.Constr Build Mater 150:467–479

Google Scholar

Fabio GM (2015) Пемзовый порошок как наполнитель самоуплотняющегося бетона. Строительство и строительные материалы 96:581–590

Google Scholar

Эль-Гамаль Сафаа М.А., Хашем Ф.С. (2016) Повышение термостойкости и механических свойств затвердевших портландцементных паст с использованием пемзы и Al2O3. J Therm Anal Calorim 128: 15–27.https://doi.org/10.1007/s10973-016-5863-2

CAS Статья Google Scholar

Ханифи Б., Орхан А. (2006) Сульфатостойкость простого и смешанного цемента. Цементные и бетонные композиты 28:39–46

Google Scholar

Ханифи Б., Селим К., Хоселито А., Хасан К. (2012) Сульфатостойкость цементов, содержащих базальтовую пемзу, измельченную в пыль красного кирпича, с субмикроскопическими признаками внутрипорового гипса и эттрингита в качестве усилителей.Цементные и бетонные композиты 34:279–287

Google Scholar

Осени О., Ауду М. (2016) Сравнительное поведение и изгиб пуццолана из пемзоцементного раствора. Малазийский журнал гражданского строительства 28 (3): 382–393

Google Scholar

Саммия С., Рэйчел С., Феррон Раисса Д., Юнгер Мария К.Г. (2017) Роль размера частиц в характеристиках пемзы как дополнительного вяжущего материала. Цементные и бетонные композиты 80:135–142

Цементные и бетонные композиты 80:135–142

Google Scholar

Anwar HKM (2004) Возможное использование вулканической пемзы в качестве строительного материала 16(6):573–577

Hossain KM (2005) Anwar, «вулканический пепел и пемза в качестве добавок к цементу: пуццолановый, щелочной характеристики реакции диоксида кремния и расширения в автоклаве». Цементные и бетонные композиты 35:1141–1144

CAS Google Scholar

Pantea R (2014) Рамезанианпур Али Акбар и Махдихани Махди, «Экспериментальное исследование прочности на изгиб гибридного фибробетона (HFRC), содержащего метакаолин и пемзу».Constr Build Mater 51:313–320

Google Scholar

Эхсан Г., Димитри Ф., Камаль К. (2016) Возможность использования природных SCM в бетоне для инфраструктурных приложений. Constr Build Mater 127:724–732

Constr Build Mater 127:724–732

Google Scholar

Саридемир М., Северкан М.Х., Чифликли М., Челиктен С., Озджан Ф., Атис К.Д. (2016) Влияние повышенной температуры на прочность и микроструктуру высокопрочного бетона, содержащего молотую пемзу и метакаолин.Constr Build Mater 124: 244–257

CAS Google Scholar

Rahmani H, Ramazanianpour AA (2008) Влияние бинарных заменителей цемента на стойкость плотных бетонов к серной кислоте. Mag Concr Res 60(2):145–155

CAS Google Scholar

Хоссейн К.М. (2008) Анвар, «Смесевые цементные бетоны на основе пемзы, подверженные воздействию морской среды: влияние состава смеси и условий отверждения».Цементные и бетонные композиты 30:97–105

CAS Google Scholar

Махья А (2018) Аваль Сиаваш Фахретаха и Джошагани Алиреза, «Всестороннее экспериментальное исследование характеристик пемзового порошка в самоуплотняющемся бетоне (SCC)». Журнал устойчивых материалов на основе цемента 7(6):340–356

Google Scholar

Hesam M (2018) Норузифар Мохаммад Насер и Ростами Джамшид, «Синергетический эффект пемзы и микрокремнезема на долговечность и механические характеристики экологически чистого бетона».Constr Build Mater 174: 356–368

Google Scholar

Сейда С., Дилек К., Хабип Д. (2015) Исследование порошкового покрытия пемзой многослойных поверхностей в отношении звуко- и теплоизоляции. J Ind Text 44(4):639–661

Google Scholar

Киануш С., Сихам К.Б., Акбар М.А., Мохаммад М., Хосин С. (2017) Влияние пемзы и цеолита на прочность на сжатие, транспортные свойства и устойчивость к проникновению хлоридов высокопрочных самоуплотняющихся бетонов. Строительство и строительные материалы 151:292–311

Строительство и строительные материалы 151:292–311

Google Scholar

Реза Б.А., Хамед З. (2012) Сравнение экспресс-тестов для оценки стойкости бетонов к хлоридам с дополнительными вяжущими материалами. Журнал материалов в области гражданского строительства 24 (9): 1177–1182

Google Scholar

Hossain KMA (2006) Эффективность цементов с добавками на основе вулканического пепла и пемзы в сульфатных и сульфатно-хлоридных средах.Adv Cem Res 18(2):71–82

CAS Google Scholar

Ханифи Б., Селим К., Тамер Р., Мехмет К. (2014) Устойчивость к таумазитовой форме сульфатного аррака смешанных цементных растворов. Британский журнал прикладных наук и технологий 4(31):4356–4379

Google Scholar

Хоссейн К.М. (2005) Анвар, «Вызванная хлоридами коррозия арматуры в смешанном цементе на основе вулканического пепла и пемзы».Цементные и бетонные композиты 27:381–390

Google Scholar

Эль Дин С.Х., Рашад Алаа М., Тарек Э. (2011) Влияние повышенной температуры на физико-механические свойства бетона с добавлением цемента. Строительство и строительные материалы 25:1009–1017

Google Scholar

Рашад А.М. (2015) Исследование шлаковых паст очень большого объема, подвергнутых воздействию повышенных температур.Constr Build Mater 74: 249–258

Google Scholar

Рашад А.М., Садек Д.М. (2017)Исследование портландцемента, замененного крупнообъемными пастами GGBS, модифицированными метакаолином микроразмеров, при повышенных температурах. Int J Sustain Built Environ 6(91):91–101

Google Scholar

Сулейман Г.Х., Сердар К., Осман С. (2013) Уменьшение расширения растворов при реакции щелочь-кремнезем за счет использования пуццоланов.Журнал исследований бетона 65(7):441–447

Google Scholar

Hossain KMA (2005) Взаимосвязь между пористостью, коэффициентом диффузии хлоридов и удельным электрическим сопротивлением в смешанных цементных пастах на основе вулканической пемзы. Adv Cem Res 17(1):29–37

CAS Google Scholar

Elie K, Chiara P, Chayanee T, Rosa T, Duangrudee C (2016) Sglavo Vincenzo M., Thavorniti Parjaree и Leonelli Cristina, «Самоуплотняющийся геополимерный бетон: эффекты добавления богатой алюмосиликатами мелочи», строительство .Инженерия 5:211–221

Google Scholar

Мохабби Ю.М., Ахмет Б., Рамазан Д. (2015) Влияние модуля кремнезема и старения на прочность на сжатие геополимерных композитов на основе пемзы. Строительство и строительные материалы 94:767–774

Строительство и строительные материалы 94:767–774

Google Scholar

Ядоллахи М.М., Бенли А., Демирбога Р. (2015) Влияние повышенных температур на геополимерные композиты на основе пемзы.Пластмассы, резина и композиты 44(6):226–237

CAS Google Scholar

Али А. (2008 г.) Мехрпур Камьяр и Кани Эбрахим Наджафи, «Исследование возможности использования природного пуццоналя типа пемзы в производстве геополимерного цемента». Ceramics-Silikáty 52(1):16–23

Google Scholar

Четинкая С., Курт Х., Кутюк Н. (2017) Легкий геополимер из пемзы с различным соотношением алюминиевой пудры.Acta Phys Pol A 132(3):544–545

Google Scholar

Almalkawi AT (2017) Hamadna Sameer and Soroushian Parviz, «однокомпонентная вулканическая пемза на основе активируемого щелочью цемента». Constr Build Mater 152: 367–374

Constr Build Mater 152: 367–374

CAS Google Scholar

Kürșat Y, Onur UL (2009) Влияние типа минеральной добавки на модуль упругости высокопрочного бетона. Научные исследования и эссе 8:791–798

Google Scholar

Каффаятулла К., Насир А.М., Умаир С.М., Джахангир К.Х., Адель А-Ф.М., Гулам К.М. (2010) Влияние крупности базальтового вулканического пепла на пуццолановую реакционную способность, расширение ASR и усадку при высыхании смешанных цементных растворов.Материалы 12(2603):1–21

Google Scholar

Рашад М.М., Карой М. (2016) Геонаследие вулканических харратов в Саудовской Аравии. Спрингер, стр. 1–193. https://doi.org/10.1007/978-3-319-33015-0

(PDF) Оценка пемзовых блоков в сравнении с цементно-песчаными блоками и обожженными блоками «Дело города Мбея

55

материал при использовании блоков в качестве стеновых блоков встречаются как альтернатива цементно-песчаным блокам

и обожженным блокам.

Поэтому рекомендуется, чтобы, несмотря на то, что исследование проводилось в городе Мбея,

процедуры и результаты применялись и в других местах. Однако для выявления всех остальных свойств пемзы необходимы дополнительные исследования. Более того, люди, живущие в районах, где имеется

пемза, должны быть осведомлены об использовании этого материала и технологии, поскольку они

дешевле и экологичнее, чем традиционные методы.

ССЫЛКИ

[1] Kimambo, CZM (2005) Стимулирование развития малых и средних предприятий для

Сокращение бедности посредством бизнес- и технологического инкубирования, Протоколы 3-го ежегодного инженерного дня

, 18–19 марта, Дар-эс-Салам .

[2] Грин, С., Брук, Н. и Максавени, Л. (2009) Пемзовые заполнители для конструкционных

легких бетонов и бетонов внутреннего отверждения, Оклендский университет, Новая Зеландия.

[3] Исмаил Х.К. М., Фатхи М. С. и Манаф. N: Исследование поведения легкого бетона:

Www. Eprint.Utm.My/4567/1/19.Pdf (проверено 8 августа 2009 г.)

Eprint.Utm.My/4567/1/19.Pdf (проверено 8 августа 2009 г.)

[4] Robert, D. And Grange, Jr. (2011) Пемза и пумицит, Соединенные Штаты Америки,

Департамент внутренних дел, геологическая служба.

Www.minerals.usgs.gov/minerals/pubs/commodity/pumice/mybi-2009-pumice.pdf (по состоянию на

22 июня 2011 г.).

[5] Технический университет Пьетро Лура Институт информации о минералах, Пемзовые заполнители для

Внутреннее отверждение водой, — Http://Www.Mii.Org (по состоянию на 6 мая 2009 г.)

[6] Evans, EJ, Inlethorpe SJD And Wetton, PD (1999) Оценка образцов пемзы и шлака

из Восточной Африки в виде легких заполнителей, отчет wg/99/15, Британская геологическая служба,

Ноттингем

[7] Остин, Г.С. (1994) Добыча пемзы и экологические проблемы в Нью-Мексико, отчет

Бюро минеральных ресурсов Нью-Мексико, том. 16, №1, Сокорро, Нью-Мексико.

[8] Хеммингс, Р.Т., Корнелиус, Б.Дж., Юран, П. и Ву, М. (2009) Сравнительное исследование

легких заполнителей; Конференция World of Coal Ash (WOCA) 2009 г. : Лексингтон, Кентукки.

: Лексингтон, Кентукки.

[9] Building Research Unit, (1981), Пемза как заполнитель в строительных блоках.

[10] BS 5628 часть 1: 1978. Использование неармированной кирпичной кладки в конструкциях

[11] Центральное руководство лаборатории материалов, 2000

[12] Mbumbia et al. (2000) Количественный анализ влияния пемзы на некоторые физические и

механические свойства глиняных блоков.

[13] Автодорожное агентство Танзании, Мбея (май 2009 г.), информация из интервью

Исследования по пемзобетонам с легким заполнителем и карьерной пылью с использованием математического моделирования ACO Techniques

Легкий заполнитель – это заполнитель, который весит меньше, чем обычный каменный заполнитель а карьерная пыль — это частицы породы, используемые в бетоне для экспериментов. Основная цель предлагаемой методики состоит в построении математического моделирования с помощью методов оптимизации.Математическое моделирование выполняется путем минимизации затрат и времени в случае расширения эксперимента в реальном времени. Предлагаемое математическое моделирование используется для прогнозирования четырех выходных параметров, таких как прочность на сжатие (МПа), прочность на разрыв при разделении (МПа), прочность на изгиб (МПа) и прогиб (в мм). Здесь моделирование выполняется с использованием трех различных методов оптимизации, таких как генетический алгоритм (GA), оптимизация роя частиц (PSO) и оптимизация муравьиной колонии (ACO), при этом 80% данных эксперимента используются для обучения, а оставшиеся 20% — для обучения. проверка.Наконец, во время испытаний значение ошибки сводится к минимуму, а характеристики, полученные в ACO для таких параметров, как прочность на сжатие, прочность на растяжение при разделении, прочность на изгиб и прогиб, составляют 91%, 98%, 87% и 94% от прогнозируемых значений. соответственно, в математическом моделировании.

Предлагаемое математическое моделирование используется для прогнозирования четырех выходных параметров, таких как прочность на сжатие (МПа), прочность на разрыв при разделении (МПа), прочность на изгиб (МПа) и прогиб (в мм). Здесь моделирование выполняется с использованием трех различных методов оптимизации, таких как генетический алгоритм (GA), оптимизация роя частиц (PSO) и оптимизация муравьиной колонии (ACO), при этом 80% данных эксперимента используются для обучения, а оставшиеся 20% — для обучения. проверка.Наконец, во время испытаний значение ошибки сводится к минимуму, а характеристики, полученные в ACO для таких параметров, как прочность на сжатие, прочность на растяжение при разделении, прочность на изгиб и прогиб, составляют 91%, 98%, 87% и 94% от прогнозируемых значений. соответственно, в математическом моделировании.

1. Введение

Целью легкого бетона на основе пемзы является добавление карьерной пыли с частичной заменой песка для повышения прочности и минимизации затрат и времени. Бетон с высокими эксплуатационными характеристиками можно точно описать как уникальную марку бетона, отвечающую определенным требованиям эффективности и надежности, которые не поддаются обычной оценке, как правило, при использовании традиционных материалов и обычных процедур смешивания, укладки и отверждения. Бетон является одним из широко используемых строительных материалов, которые обычно соответствуют кривой функции коэффициента опасности для ванны [1]. Бетон в основном может похвастаться превосходной прочностью на сжатие, которая усиливается несколькими качествами, такими как повышенная стойкость к истиранию, жесткость, минимальная проницаемость, превосходная долговечность, более быстрый набор прочности и снижение затрат на единицу нагрузки [2].Обычный портландцемент (OPC) на самом деле является заслуживающим внимания материалом при создании бетона, который обычно действует как связующее для соединения всех собранных материалов. Уместно отметить, что ОРС неизменно требует сжигания огромного количества топлива и разложения известняка [3].

Бетон с высокими эксплуатационными характеристиками можно точно описать как уникальную марку бетона, отвечающую определенным требованиям эффективности и надежности, которые не поддаются обычной оценке, как правило, при использовании традиционных материалов и обычных процедур смешивания, укладки и отверждения. Бетон является одним из широко используемых строительных материалов, которые обычно соответствуют кривой функции коэффициента опасности для ванны [1]. Бетон в основном может похвастаться превосходной прочностью на сжатие, которая усиливается несколькими качествами, такими как повышенная стойкость к истиранию, жесткость, минимальная проницаемость, превосходная долговечность, более быстрый набор прочности и снижение затрат на единицу нагрузки [2].Обычный портландцемент (OPC) на самом деле является заслуживающим внимания материалом при создании бетона, который обычно действует как связующее для соединения всех собранных материалов. Уместно отметить, что ОРС неизменно требует сжигания огромного количества топлива и разложения известняка [3]. В связи с этим легкий бетон широко используется вместо обычного бетона ввиду большого количества улучшенных качеств. Наиболее актуальным преимуществом легкого бетона является его уникальный уменьшенный собственный вес конструкции.Падение собственного веса имеет большое значение для уменьшения расходов на строительство [4]. Использование легких заполнителей (LWA) в бетоне предлагает множество конструктивных особенностей. Низкая плотность бетона, которой обладают легкие заполнители, обычно открывает путь для сокращения статической нагрузки зданий, размеров фундаментов и размеров колонн, плит и балок [5]. Прочность на растяжение модельного бетона обычно превышает прочность бетона-прототипа. Следовательно, тем более важно знать о свойствах бетона модели при растяжении во всей задаче моделирования [6].С целью повышения сопротивления разрушению вяжущих материалов в них периодически вводят волокна, что приводит к формированию прочности композиционного материала на сжатие и на растяжение. Прочность на сжатие индивидуальна для конструкционных применений, а прочность на изгиб специфична для дорожных покрытий [7].

В связи с этим легкий бетон широко используется вместо обычного бетона ввиду большого количества улучшенных качеств. Наиболее актуальным преимуществом легкого бетона является его уникальный уменьшенный собственный вес конструкции.Падение собственного веса имеет большое значение для уменьшения расходов на строительство [4]. Использование легких заполнителей (LWA) в бетоне предлагает множество конструктивных особенностей. Низкая плотность бетона, которой обладают легкие заполнители, обычно открывает путь для сокращения статической нагрузки зданий, размеров фундаментов и размеров колонн, плит и балок [5]. Прочность на растяжение модельного бетона обычно превышает прочность бетона-прототипа. Следовательно, тем более важно знать о свойствах бетона модели при растяжении во всей задаче моделирования [6].С целью повышения сопротивления разрушению вяжущих материалов в них периодически вводят волокна, что приводит к формированию прочности композиционного материала на сжатие и на растяжение. Прочность на сжатие индивидуальна для конструкционных применений, а прочность на изгиб специфична для дорожных покрытий [7]. Мелкие частицы размером менее 150 микрон отделяются от непереработанной дробильной пыли, а дробильная пыль, лишенная микрочастиц, эффективно используется для полной замены песка в кирпичной кладке и подвергается испытаниям на фундаментальную прочность на сжатие [8].Воздействие щебеночной пыли в виде мелкого песка приводит к увеличению прочности на изгиб по отношению к бетону с природным песком, причем значение идет на юг по мере увеличения процентного содержания дробильной пыли [9]. В связи с этим карьерная пыль стала жизнеспособной заменой речного песка, которая удивительным образом добавляет дополнительные преимущества бетону. Общеизвестно, что карьерная пыль повышает прочность бетона по сравнению с бетоном, полученным из эквивалентного количества речного песка, хотя и способствует снижению удобоукладываемости бетона [10].При попутном расширении значительные количества карьерной пыли скапливаются в изобилии в районе калибра на участках щебня. Карьерная пыль признана высокофункциональным наполнителем в асфальтобетоне [11].

Мелкие частицы размером менее 150 микрон отделяются от непереработанной дробильной пыли, а дробильная пыль, лишенная микрочастиц, эффективно используется для полной замены песка в кирпичной кладке и подвергается испытаниям на фундаментальную прочность на сжатие [8].Воздействие щебеночной пыли в виде мелкого песка приводит к увеличению прочности на изгиб по отношению к бетону с природным песком, причем значение идет на юг по мере увеличения процентного содержания дробильной пыли [9]. В связи с этим карьерная пыль стала жизнеспособной заменой речного песка, которая удивительным образом добавляет дополнительные преимущества бетону. Общеизвестно, что карьерная пыль повышает прочность бетона по сравнению с бетоном, полученным из эквивалентного количества речного песка, хотя и способствует снижению удобоукладываемости бетона [10].При попутном расширении значительные количества карьерной пыли скапливаются в изобилии в районе калибра на участках щебня. Карьерная пыль признана высокофункциональным наполнителем в асфальтобетоне [11]. При строительстве автомагистралей обычной процедурой является использование карьерной мелочи для стабилизации латеритных материалов, используемых в дорожных покрытиях. Однако, к сожалению, относительная выгода не используется полностью при строительстве конструктивных элементов в зданиях и соответствующих сооружениях [12].Самый экономичный и самый простой способ получения жизнеспособной альтернативы природному песку достигается за счет добычи известняка, латеритного песка и дробления природного камня, который называется искусственным песком [13]. Было проведено несколько исследований кубов и балок для оценки прочности на сжатие и изгиб бетона, изготовленного из каменной пыли карьера, для трех различных пропорций и пяти различных методов. Испытания на долговечность были проведены для бетона с карьерной пылью и проанализированы и сопоставлены с традиционным бетоном [14].Ввиду того, что их свойства более или менее такие же, как у песка, порошок мраморного шлама и карьерная пыль эффективно используются в качестве мелкого заполнителя в цементобетоне [15].

При строительстве автомагистралей обычной процедурой является использование карьерной мелочи для стабилизации латеритных материалов, используемых в дорожных покрытиях. Однако, к сожалению, относительная выгода не используется полностью при строительстве конструктивных элементов в зданиях и соответствующих сооружениях [12].Самый экономичный и самый простой способ получения жизнеспособной альтернативы природному песку достигается за счет добычи известняка, латеритного песка и дробления природного камня, который называется искусственным песком [13]. Было проведено несколько исследований кубов и балок для оценки прочности на сжатие и изгиб бетона, изготовленного из каменной пыли карьера, для трех различных пропорций и пяти различных методов. Испытания на долговечность были проведены для бетона с карьерной пылью и проанализированы и сопоставлены с традиционным бетоном [14].Ввиду того, что их свойства более или менее такие же, как у песка, порошок мраморного шлама и карьерная пыль эффективно используются в качестве мелкого заполнителя в цементобетоне [15]. В связи с этим обычный портландцемент (OPC) в некоторой степени заменяется летучей золой, зольным остатком, мелким заполнителем, крупным заполнителем и легким керамзитовым заполнителем (LECA) по весу 5%, 10%, 15%, 20%, 25%, 30% и 35% соответственно. Прогноз, основанный на математическом моделировании, в свою очередь, выполняется при активной поддержке метода оптимизации, который способен эффективно оценивать прочность на сжатие, прочность на растяжение при разделении и прочность на изгиб с помощью распознанных входных значений.Качество бумаги — прочность пемзового легкого бетона. При частичной замене песка карьерной пылью время и затраты минимизируются [16].

В связи с этим обычный портландцемент (OPC) в некоторой степени заменяется летучей золой, зольным остатком, мелким заполнителем, крупным заполнителем и легким керамзитовым заполнителем (LECA) по весу 5%, 10%, 15%, 20%, 25%, 30% и 35% соответственно. Прогноз, основанный на математическом моделировании, в свою очередь, выполняется при активной поддержке метода оптимизации, который способен эффективно оценивать прочность на сжатие, прочность на растяжение при разделении и прочность на изгиб с помощью распознанных входных значений.Качество бумаги — прочность пемзового легкого бетона. При частичной замене песка карьерной пылью время и затраты минимизируются [16].

2. Обзор литературы

В 2012 году Сивакумар и Гомати [17] получили известность за то, что представили летучую золу как один из даров богов, который можно использовать как в качестве дополнительного вяжущего материала, так и в качестве легкого заполнителя. Искусственно созданные легкие заполнители были получены из промышленных побочных продуктов, таких как летучая зола, зольный остаток, микрокремнезем, доменный шлак, рисовая шелуха, шлак или отходы шлама или скорлупа пальмового масла, сланец, сланец и глина. Наступление современной эпохи с любопытством наблюдало за постоянно раскачивающимся использованием экономичных строительных материалов, вызванным удивительным увеличением потребности в легком бетоне для множества применений. В последнее время включение искусственных заполнителей проложило путь к реальному сокращению расходов на строительство и стало притягательным фактором, учитывая его блестящее качество, эквивалентное качеству традиционных заполнителей.

Наступление современной эпохи с любопытством наблюдало за постоянно раскачивающимся использованием экономичных строительных материалов, вызванным удивительным увеличением потребности в легком бетоне для множества применений. В последнее время включение искусственных заполнителей проложило путь к реальному сокращению расходов на строительство и стало притягательным фактором, учитывая его блестящее качество, эквивалентное качеству традиционных заполнителей.

В 2013 г. Kabir et al.[18] выступили за потенциальное использование исходных показателей прочности на сжатие для прогнозирования характеристической прочности бетона стандартного веса, что было предметом исследования. Простая математическая модель, оснащенная проницательностью для прогнозирования прочности бетона на сжатие в любом возрасте, была элегантно запущена как для камня, так и для бетона с местным заполнителем. Данные, использованные в этом исследовании, были собраны из некоторых более ранних исследований и современных исследовательских усилий. Оценки, выполненные с помощью инновационной методики с использованием разнообразных данных, эффективно иллюстрировали убедительный прогноз прочности бетона в различные возрастные периоды, такие как 7, 14 и 28 дней, с невероятным превосходством.

Оценки, выполненные с помощью инновационной методики с использованием разнообразных данных, эффективно иллюстрировали убедительный прогноз прочности бетона в различные возрастные периоды, такие как 7, 14 и 28 дней, с невероятным превосходством.

В 2013 году у Afify и Soliman [19] были свои славные дни, когда они доблестно запустили легкие заполнители и химические добавки, которые играют очень важную роль в производстве легкого бетона. Радовало то, что инновационный искусственный крупный заполнитель находился в стадии разработки, приковывая к себе нетерпеливые взгляды энтузиастов-экспериментаторов, и был хорошо приспособлен для использования в производстве легкого бетона.Заголовок исследования был инициирован с целью выяснения жизнеспособности легкого заполнителя, коммерчески предлагаемого в области бетонной промышленности в Египте. Конфигурационные характеристики испытанных балок и плит были подвергнуты глубоким экспериментам с особым вниманием к их прогибам, продольным деформациям и трещинообразованию на фоне различных стадий нагружения в дополнение к конечным нагрузкам и режимам разрушения.

В 2013 году Деви [20] наглядно объяснил коррозию как фундаментальную проблему долговечности, вызывающую коррозию бетонных конструкций.Таким образом, основной целью исследования является оценка прочностных и коррозионно-стойких свойств бетона, имеющего в качестве мелкого заполнителя карьерную пыль совместно с нитритом кальция в качестве антикоррозионной добавки в дозах 1%, 2%, 3%, и 4% в пересчете на массу цемента. Были проведены эксперименты, чтобы установить прочность, водопоглощающую способность и долговечность, а результаты были проанализированы и сопоставлены с бетоном из природного песка. Эффективность коррозионной стойкости оценивали с помощью метода приложенного напряжения, экспресс-теста на проницаемость для хлоридов и гравиметрического метода потери веса.Обнадеживающие результаты провозгласили эффективность карьерной пыли как наиболее подходящей альтернативы речному песку в бетоне, который способен повысить прочность бетона, и особенно с добавлением ингибитора было обнаружено, что он обеспечивает очень эффективное сопротивление. против коррозии.

против коррозии.

В 2013 г. Nagpal et al. [21] были достаточно мудры, чтобы отстаивать пригодность отходов щебеночной пыли в качестве мелкого заполнителя для анализируемого бетона, а его основные характеристики отличались от характеристик традиционного бетона.Для природного песка были выбраны две жизненно важные смеси для получения бетона марок М25 и М30. Эквивалентные смеси были получены путем частичной и полной замены природного песка каменной пылью. Впечатляющие результаты без малейших сомнений доказали, что отходы щебеночной пыли можно широко и эффективно использовать в качестве заменителя природного песка в бетоне. В ходе тестовых исследований прочностных качеств бетона с использованием щебеночной пыли в качестве мелкого заполнителя было однозначно установлено, что повышение прочности бетона на сжатие, изгиб и растяжение было потрясающим и поразительным.

В 2014 году Суббулакшми и Видивелли [22] убедительно указали на тот факт, что бетон с высокими эксплуатационными характеристиками способен обеспечить невероятно более высокие характеристики бетона по сравнению с теми, которые достигаются при использовании бетона для маршрутизации. Рамки настоящего исследования были расширены, чтобы охватить исследование влияния карьерной пыли на эффективность производства высокопрочного бетона. Были предприняты серьезные усилия, чтобы внимательно следить за механическими свойствами высокоэффективного бетона, созданного из материала из карьерной пыли.Прочностные качества, такие как прочность на сжатие и прочность на изгиб, были подвергнуты экспериментам, чтобы установить оптимальную замену карьерной пыли. Влияние отношения бетона и уровня замещения карьерной пыли на прочность на сжатие карьерной пыли также стало предметом интенсивных исследований.

Рамки настоящего исследования были расширены, чтобы охватить исследование влияния карьерной пыли на эффективность производства высокопрочного бетона. Были предприняты серьезные усилия, чтобы внимательно следить за механическими свойствами высокоэффективного бетона, созданного из материала из карьерной пыли.Прочностные качества, такие как прочность на сжатие и прочность на изгиб, были подвергнуты экспериментам, чтобы установить оптимальную замену карьерной пыли. Влияние отношения бетона и уровня замещения карьерной пыли на прочность на сжатие карьерной пыли также стало предметом интенсивных исследований.

3. Предлагаемая методика

Эффективно использована методика прогнозирования целевой функции посредством мощного математического моделирования.Методика обучения и тестирования используется для определения целевой функции математической модели. Крупный заполнитель (CA), мелкий заполнитель (FA), цемент, вода, микрокремнезем (SF), суперпластификатор (SP), карьерная пыль (QD), нагрузка (KN) и предельная нагрузка (KN) являются различными важными параметрами. которые используются для обучения математической модели путем использования 80% тестовой базы данных, а оставшиеся 20% активно участвуют в проверке подлинности математической модели. Как только аутентификация завершена, математическая модель готова к выполнению своей первостепенной задачи — ввести целевую функцию задачи смешивания бетона.После этого на алгоритм оптимизации возлагается несомненная задача прогнозирования различных параметров, таких как оптимальная прочность на сжатие (МПа), прочность на растяжение при разделении (МПа), прочность на изгиб (МПа) и прогиб (в мм). С этой целью для оценки оптимальных решений используется множество разнообразных алгоритмов оптимизации, и наиболее известными из них являются генетический алгоритм вора в законе (GA), оптимизация роя частиц (PSO), оптимизация муравьиной колонии (ACO) и искусственная пчела. алгоритм оптимизации колонии (ABC).Связанные алгоритмы оптимизации неизменно прибегают к своим собственным уникальным процедурам оптимизации, чтобы привлечь внимание к оптимальному значению.

которые используются для обучения математической модели путем использования 80% тестовой базы данных, а оставшиеся 20% активно участвуют в проверке подлинности математической модели. Как только аутентификация завершена, математическая модель готова к выполнению своей первостепенной задачи — ввести целевую функцию задачи смешивания бетона.После этого на алгоритм оптимизации возлагается несомненная задача прогнозирования различных параметров, таких как оптимальная прочность на сжатие (МПа), прочность на растяжение при разделении (МПа), прочность на изгиб (МПа) и прогиб (в мм). С этой целью для оценки оптимальных решений используется множество разнообразных алгоритмов оптимизации, и наиболее известными из них являются генетический алгоритм вора в законе (GA), оптимизация роя частиц (PSO), оптимизация муравьиной колонии (ACO) и искусственная пчела. алгоритм оптимизации колонии (ABC).Связанные алгоритмы оптимизации неизменно прибегают к своим собственным уникальным процедурам оптимизации, чтобы привлечь внимание к оптимальному значению. В процедуре оптимизации на выходе назначаются такие ограничения, как минимальная стоимость и сокращение времени. Целевые функции эффективно оцениваются с помощью оптимальных решений, таких как крупный заполнитель (CA), мелкий заполнитель (FA), цемент, вода, микрокремнезем (SF), суперпластификатор (SP), карьерная пыль (QD), нагрузка (KN). , и предельная нагрузка (кН).Фактически характеристика процедуры алгоритма оптимизации муравьиной колонии (ACO) в основном связана с первостепенной задачей определения оптимальных решений, таких как прочность на сжатие (МПа), прочность на растяжение при разделении (МПа), прочность на изгиб (МПа) и прогиб (в мм). ), которые открывают путь к невероятному сокращению финансовых затрат вместе с невероятным сокращением временных рамок.

В процедуре оптимизации на выходе назначаются такие ограничения, как минимальная стоимость и сокращение времени. Целевые функции эффективно оцениваются с помощью оптимальных решений, таких как крупный заполнитель (CA), мелкий заполнитель (FA), цемент, вода, микрокремнезем (SF), суперпластификатор (SP), карьерная пыль (QD), нагрузка (KN). , и предельная нагрузка (кН).Фактически характеристика процедуры алгоритма оптимизации муравьиной колонии (ACO) в основном связана с первостепенной задачей определения оптимальных решений, таких как прочность на сжатие (МПа), прочность на растяжение при разделении (МПа), прочность на изгиб (МПа) и прогиб (в мм). ), которые открывают путь к невероятному сокращению финансовых затрат вместе с невероятным сокращением временных рамок.

3.1. Материалы, используемые для экспериментальных работ

В экспериментальных работах используется обычный портландцемент.В качестве мелкого заполнителя используется обычный речной песок с удельным весом 2,82, а в качестве основного заполнителя используется легкий заполнитель из пемзы размером 16 мм. Состав смеси основан на методе ACI. Химические свойства пемзового заполнителя представлены в таблице 1. номер

Состав смеси основан на методе ACI. Химические свойства пемзового заполнителя представлены в таблице 1. номер

Предлагаются восемь типов бетонных смесей с различным содержанием легкого заполнителя и карьерной пыли. Дополнительно к указанной смеси бетон смешивают с микрокремнеземом взамен цемента до 10 % и добавляют химическую добавку СП430 из расчета 2 % к массе цемента (табл. 2).

Дополнительно к указанной смеси бетон смешивают с микрокремнеземом взамен цемента до 10 % и добавляют химическую добавку СП430 из расчета 2 % к массе цемента (табл. 2).

| Mix Type | прочность на сжатие (MPA) | 58 прочность на растяжение (MPA)прочность изгиба (МПа) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 7 дней | 28 дней | 7 дней | 28 дней | 28 дней | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 01 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | M1 | 21.6 | 26.4 | 26.4 | 1.78 | 1,880 | 22.04 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2 | м2 | 27.41 | 27.8 | 1. 828 828 | 2.107 | 23.107 | 23.81 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3 | M3 | 28.35 | 1,88 | 9 | 25.17 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4 | м4 | 23.97 | 29.31 | 1.91. | 2.230 | 26.90 | 26.90 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 5 | M5 | M5 | 25.21 | 30.64 | 1.97 | 1.97 | 2.279 | 28.55 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 6 | M6 | 24.32 | 29.67 | 29.67 | 1.85 | 2.229 | 26.65 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 7 | M7 | 25.19 | 25.19 | 1.883 | 1.883 | 24.83 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 8 | M8 | 18.49 | 23.24 | 1,62 | 1,810 | 22,80 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Для того, чтобы найти испытание на растяжение при разделении, различные бетонные смеси заливают в стандартный цилиндр диаметром 150 мм и длиной 300 мм. Залитый бетон вынимается из формы через один день заливки и выдерживается в течение 7 дней и 28 дней. Отвержденные образцы были испытаны в CTM, и была получена прочность на растяжение при раскалывании.

Залитый бетон вынимается из формы через один день заливки и выдерживается в течение 7 дней и 28 дней. Отвержденные образцы были испытаны в CTM, и была получена прочность на растяжение при раскалывании.

3.5. Балки прочности на изгиб и детали армирования

Размер балки для определения прочности на изгиб составляет 1000 × 150 × 150 мм. Всего было отлито 24 балки и испытано на прочность на изгиб.

На рисунке 1 нагрузка находится на 1/3 пролета, расстояние приложения нагрузки 300 мм, длина 150 мм, ширина 150 мм по балке.

4. Алгоритм АСО

Алгоритм АСО представляет собой один из эффективных методов и обладает существенными особенностями регуляции перехода состояний и технологий обновления феромонов. Колония муравьев отправляется на поиски решений в каждой итерации. Каждый муравей выполняет каждый шаг строго в соответствии с регламентом перехода состояний. Когда муравей выполняет задачу, инициируется локальное обновление феромонов выбранной силы, что значительно снижает вероятность того, что другие муравьи будут постоянно выбирать одинаковую силу, и, таким образом, прокладывает путь к разнообразию в поиске. После того, как каждый муравей построил идеальное решение, глобальный механизм обновления феромонов запускается на границах лучшего на данный момент решения с прицелом на усиление привлекательности локаций. Бетонные материалы, такие как крупный заполнитель (CA), мелкий заполнитель (FA), цемент, вода, микрокремнезем (SF), суперпластификатор (SP) и карьерная пыль (QD), обеспечиваются соотношением смешивания и прочностью на сжатие, прочностью на растяжение. , прочность на изгиб и прогиб анализируются после приложения нагрузки в технике ACO.

После того, как каждый муравей построил идеальное решение, глобальный механизм обновления феромонов запускается на границах лучшего на данный момент решения с прицелом на усиление привлекательности локаций. Бетонные материалы, такие как крупный заполнитель (CA), мелкий заполнитель (FA), цемент, вода, микрокремнезем (SF), суперпластификатор (SP) и карьерная пыль (QD), обеспечиваются соотношением смешивания и прочностью на сжатие, прочностью на растяжение. , прочность на изгиб и прогиб анализируются после приложения нагрузки в технике ACO.

4.1. Блок-схема

На рисунке 2 показана блок-схема оптимизации муравьиной колонии (ACO), которая поясняется ниже. Решения инициализируются в потоке и вычисляются фитнес-функции. Затем формируется вероятностный переход на основе функции обновления феромона, а затем осуществляется испарение. Наконец, оптимальное значение прогнозируется при минимальном значении ошибки.

4.2. Инициализировать параметры

Инициализировать управляющие параметры и в решении и передать их в расчет пригодности:где определяет начальное решение, и . Поскольку значение th рассматривается как количество решений, а значение th рассматривается как длина решения, тогда общий ввод = 7 и скрытый нейрон .

Поскольку значение th рассматривается как количество решений, а значение th рассматривается как длина решения, тогда общий ввод = 7 и скрытый нейрон .

Исходя из (2), полученная длина решения равна 160, а диапазон решения лежит в пределах . В соответствии с первоначальным решением оцениваются четыре выходных параметра, такие как прочность на сжатие (МПа), прочность на растяжение при разделении (МПа), прочность на изгиб (МПа) и прогиб (в мм).

4.3. Фитнес-функция

Сигмовидная функция получена как функция, которая включена в процесс искусственной нейронной сети для оптимизации математического моделирования.Оптимизируя и в функции, мы можем получить оптимизированное математическое моделирование. Значение ошибки достигается как [исходное значение — полученное значение] при математическом моделировании:

Уравнение (4) рассматривается для вычисления приспособленности при оптимизации. Значение ошибки минимизируется в приспособленности, которая вычисляется для предсказания оптимального решения с использованием управляющих параметров, таких как и . указывает количество данных. Выходные параметры, рассматриваемые как оптимальные решения, включают прочность на сжатие (МПа), прочность на растяжение при разделении (МПа), прочность на изгиб (МПа) и прогиб (в мм).

указывает количество данных. Выходные параметры, рассматриваемые как оптимальные решения, включают прочность на сжатие (МПа), прочность на растяжение при разделении (МПа), прочность на изгиб (МПа) и прогиб (в мм).

4.4. Матрица перехода вероятностей

На каждой фазе конфигурации муравей применяет вероятностное правило выбора действия, известное как правило случайной пропорциональности, чтобы определить, какое место следует посетить следующим. В частности, вероятность, с которой муравей, находящийся в настоящее время в местоположении , предпочитает перейти в другое место, подробно описана ниже: где представляет собой эвристическое значение, а края, где — это место, которое муравей до сих пор не посещал. Благодаря этому регулированию вероятности возможность выбора конкретной дуги повышает ценность связанного следа феромона и значения эвристических данных и параметров и организует сравнительную значимость феромона по сравнению с эвристическими данными, что обеспечивается (т. т. е., если , то, скорее всего, будут выбраны соседние города, а если , то работает только усиление феромонов).

т. е., если , то, скорее всего, будут выбраны соседние города, а если , то работает только усиление феромонов).

4.5. Обновление феромона и феромона испарения

Значения феромона обновляются, когда все муравьи сформировали решения после их итерации. Интенсивность феромона связана с местами соединения краев и обновляется ниже: где скорость испарения феромона, количество муравьев и количество феромона, нанесенного муравьем на край. Рассмотрим

Уравнение (6) состоит из двух отдельных компонентов.Левый сегмент включает распад феромона на всех краях. Скорость этого распада представлена , что является ограничением испарения. Правый сегмент усиливает действие феромона на всех ребрах, посещаемых муравьями. Количество феромона, которое муравей откладывает на краю, обозначается как продолжительность тура, созданного родственным муравьем. Таким образом, усиление феромона для края явно зависит от количества муравьев, которые используют это преимущество, и от качества решений, обнаруженных этими муравьями. Процедура обновления техники ACO показана выше. В итоге ошибка прогнозируется до минимизации.

Процедура обновления техники ACO показана выше. В итоге ошибка прогнозируется до минимизации.

Функция пригодности выполняется в следующих уравнениях: где – прочность на сжатие, – прочность на разрыв при расщеплении, – прочность на изгиб и – прогиб.

Выходные данные, рассматриваемые как оптимальные решения, такие как прочность на сжатие (МПа) как (), прочность на разрыв (МПа) как (), прочность на изгиб (МПа) как () и прогиб (в мм) как () применяются в функция пригодности для прогнозирования оптимального решения:

Из (9) вычисляются выходы , , и получается оптимальное значение.

5. Результат и обсуждение

Различные входные данные представляют собой крупный заполнитель (CA), мелкий заполнитель (FA), цемент, воду, микрокремнезем (SF), суперпластификатор (SP), карьерную пыль (QD), загрузку (KN). , и предельная нагрузка (кН). Предлагаемое математическое моделирование с оптимизацией муравьиной колонии используется для поиска оптимальных решений, таких как прочность на сжатие (МПа), прочность на растяжение при разделении (МПа), прочность на изгиб (МПа) и прогиб (в мм). Во время процедуры оптимизации вначале назначаются такие ограничения, как минимальная стоимость и сокращение времени.Оптимизация муравьиной колонии используется с математическим моделированием в соотношениях бетонных смесей, а прочность анализируется путем приложения нагрузки к бетону. В эксперименте в реальном времени требуемая стоимость высока, а время увеличено, и для решения проблемы упоминается математическое моделирование для оптимизации прочности на сжатие (МПа), прочности на растяжение при разделении (МПа), прочности на изгиб (МПа) и прогиба (в мм).

Во время процедуры оптимизации вначале назначаются такие ограничения, как минимальная стоимость и сокращение времени.Оптимизация муравьиной колонии используется с математическим моделированием в соотношениях бетонных смесей, а прочность анализируется путем приложения нагрузки к бетону. В эксперименте в реальном времени требуемая стоимость высока, а время увеличено, и для решения проблемы упоминается математическое моделирование для оптимизации прочности на сжатие (МПа), прочности на растяжение при разделении (МПа), прочности на изгиб (МПа) и прогиба (в мм).

5.1. Математическое моделирование с использованием методов оптимизации

Математическое моделирование с использованием PSO, GA и ACO дает минимальное значение ошибки для нахождения оптимального уравнения с оптимальными управляющими параметрами ( и ).Ошибка минимальна при использовании алгоритма ACO по сравнению с другими методами, такими как GA и PSO. На рисунке 3 показан график ошибок для математического моделирования с генетическим алгоритмом (GA), оптимизацией роя частиц (PSO) и оптимизацией муравьиной колонии (ACO), которые представляют собой методы оптимизации, используемые для определения значения ошибки математического моделирования.

Значение ошибки определяется с помощью разницы между прогнозируемыми и желаемыми значениями и дает соответствие математическому моделированию.На рисунке 3 график ошибок показывает, что алгоритм оптимизации муравьиной колонии минимизирует значение ошибки в прочности на сжатие (CS-7) (CS-28), прочности на растяжение при разделении (TS-7) (TS-28) и изгибе. прочности (FS) до 0,02967 по сравнению с другими методами, такими как GA и PSO.

На рис. 4 показана ошибка отклонения при приложении нагрузки в определенном диапазоне, а минимизация значения ошибки прогнозируется оптимизацией муравьиной колонии (ACO) по сравнению с GA и PSO. Нагрузка принимается от 10 до 90 кН, а значение ошибки равно нулю.Эффективность прогнозирования прогиба составляет 94% при математическом моделировании.

5.2. Экспериментальные результаты

Алгоритм ACO предлагает оптимальные решения, такие как прочность на сжатие (МПа), прочность на разрыв при разделении (МПа), прочность на изгиб (МПа) и прогиб (в мм).

В таблице 3 показаны прочность на сжатие, прочность на разрыв при разделении и прочность на изгиб бетона при смешивании крупного заполнителя (CA), мелкого заполнителя (FA), цемента, воды, микрокремнезема (SF) и 10% каждого соотношения смешивания. кроме М1, добавляется суперпластификатор (СП) по 2% каждого соотношения смешивания кроме М1, и карьерная пыль (QD) в процентах как 10%, 20% до 100% кроме М1 соотношения смешивания на 7 дней и 28 дней.В этом процессе ACO используется в математическом моделировании для прогнозирования оптимальных решений.

На рис. 5 показан прогиб в центре бетонной балки при соотношении смешивания M1 и M8 при использовании метода расчета состава смеси ACI с легким бетоном и заменой карьерной пыли. Нагрузка прикладывается к 1/3 пролета, например, от 10 кН, от 20 кН до 100 кН, а прогиб рассчитывается с помощью измерительных приборов.

5.3. Оптимальные решения ACO

В таблице 4 показаны оптимальные решения для различных бетонных смесей. Из математического моделирования прочности на сжатие, прочности на изгиб и прочности на растяжение при разделении оптимальные значения получаются с помощью алгоритма ACO. Из расчета смешивания крупного заполнителя (CA), мелкого заполнителя (FA), цемента, воды, микрокремнезема (SF) и 10 % каждого соотношения смешивания, кроме M1, и суперпластификатора (SP) и 2 % каждого соотношения смешивания, кроме оптимального получаются решения. При 7-дневном испытании смеси М1 прочность на сжатие составляет 22,363, а по сравнению с 28-дневным — отклонение составляет 4.23%. Точно так же и в другие дни достигается оптимальная сила.