Стекловолокно вместо арматуры: Что можно сделать из стеклопластиковой арматуры — стекловолоконное армирование

Что можно сделать из стеклопластиковой арматуры — стекловолоконное армирование

Содержание

- Стеклопластиковая арматура на даче: варианты использования

- Что такое стеклопластиковая арматура?

- Назначение и область применения

- Свойства арматуры из стеклопластика

- Разновидности арматуры

- Сравнительные характеристики СПА и стальной арматуры

- Особенности монтажа СПА

- Горизонтальное армирование фундамента

- Как избежать проблем?

- Стрелы из стеклопластиковой арматуры

- Новости

- История создания:

- 21 сен

- 22 сен

- 27 дек

- 05 янв

- 09 янв

- 28 фев

- 10 июл

- История создания:

- Стеклопластиковая арматура для перемычек

- ЧЕМ РЕЗАТЬ СТЕКЛОПЛАСТИКОВУЮ АРМАТУРУ?

Стеклопластиковая арматура на даче: варианты использования

Стеклопластиковая арматура – материал, который имеет очень широкую сферу применения. В основном прутки используются, конечно же, на всевозможных строительных площадках, где новая технология позволила быстро создавать арматурный каркас для сооружений и конструкций более прочный и легкий. Вместе с тем, особенности стержней из стеклопластика не могли не заинтересовать своими свойствами «народных умельцев» и вот уже композитная арматура нашла свое применение не только на стройках, но и, например, на садово-огородных участках.

В основном прутки используются, конечно же, на всевозможных строительных площадках, где новая технология позволила быстро создавать арматурный каркас для сооружений и конструкций более прочный и легкий. Вместе с тем, особенности стержней из стеклопластика не могли не заинтересовать своими свойствами «народных умельцев» и вот уже композитная арматура нашла свое применение не только на стройках, но и, например, на садово-огородных участках.

Конечно, же прежде всего, арматура из композита используется по прямому предназначению в дачном строительстве:

- для армирования фундамента,

- для заливки полов, стоянок, площадок,

- для возведения бетонных конструкций,

- для создания малых архитектурных объектов – беседок, летних кухонь,

- для строительства вспомогательных сооружений – сараев, душевых, туалетов и т.д.

Материал идеально подходит для строительства частных домов. Арматура из композита не уступает по характеристикам стальной, однако весит намного меньше и может транспортироваться в бухтах, что позволяет значительно сэкономить на доставке, и при монтаже не требует сварки.

Кроме собственно дачного строительства, арматура из композита, благодаря своей прочности, упругости и гибкости, оказалась крайне подходящим материалом для сооружения такого крайне важного садово-огородного объекта, как парник. Минимальные расходы средств и усилий и — легкий и мобильный парник готов к использованию.

Если требуется обустройство более надежной и стационарной конструкции теплицы с дополнительными функциями, то и здесь стержни из стеклопластика позволят получить отличный результат при минимальных вложениях и усилиях.

На садово-огородных участках композитные прутки еще зарекомендовали себя в качестве крайне удобных и надежных шпалер и пергол для различных растений. Что может быть проще, чем к основным опорам с помощью хомутов прикрепить стеклопластик и получить прекрасную опору для растений, к тому же имеющую довольно эстетичный вид. Такие опоры для растений не боятся влаги, их не надо красить, а прочность и долговечность гарантированы.

Нарезанные на небольшие отрезки прутки из композита отлично подходят в качестве опор для огородных растений или колышков для цветов и кустарников.

Что такое стеклопластиковая арматура?

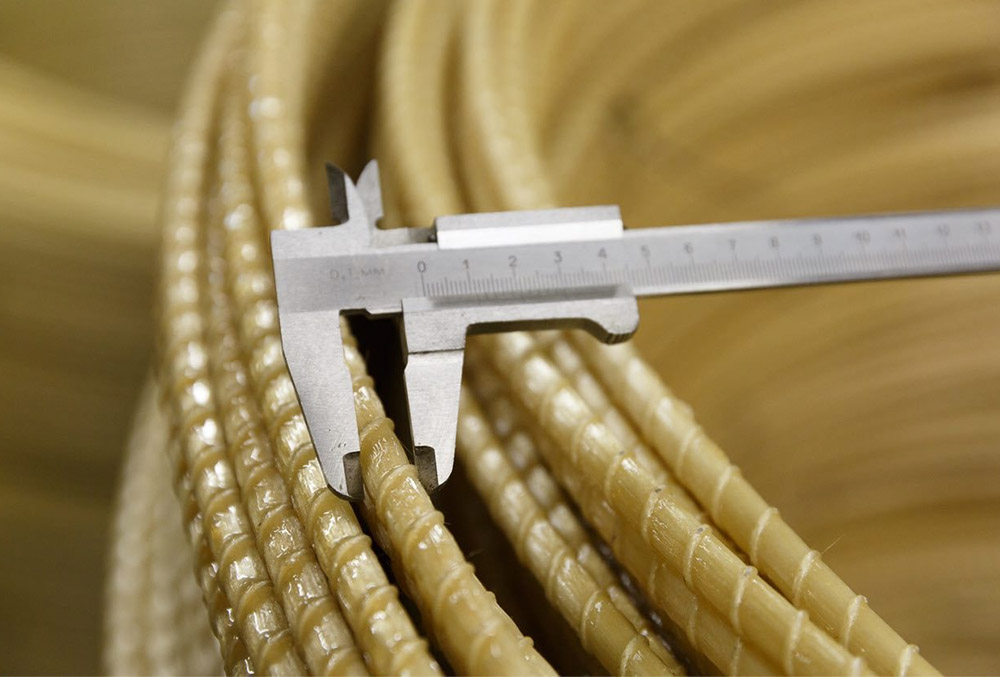

Стеклопластиковая композитная арматура (АКС) представляет собой стержень, произведенный из стеклянного сплеточного нитевидного волокна (ровинга) прямого или скрученного, скрепленного особым составом. Обычно это синтетические эпоксидные смолы. Другой вид представляет собой стекловолоконный стержень с намоткой из углепластиковой нити. После намотки такие стекловолоконные заготовки подвергают полимеризации, превращая их в монолитный стержень. Стекловолоконная арматура имеет диаметр от 4 до 32 мм, толщиной от 4 до 8 мм упаковывается в бухты. Бухта содержит 100-150 метров арматуры. Также возможна нарезка в заводских условиях, когда размеры предоставляет заказчика. От технологии производства и связующего зависят прочностные характеристики стержня.

Варианты упаковки и транспортировки АСП.

Изготавливают материал методом протягивания. Стекловолокно, намотанное на бобинах, разматывают, пропитывают смолами и отвердителями. После этого пропускают заготовку через фильеры. Их назначение – отжим лишней смолы. Там же будущая арматура уплотняется и приобретает характерную форму с цилиндрическим сечением и заданным радиусом.

Их назначение – отжим лишней смолы. Там же будущая арматура уплотняется и приобретает характерную форму с цилиндрическим сечением и заданным радиусом.

После этого еще на не отвердевшую заготовку наматывают по спирали жгут. Он необходим для лучшего сцепления с бетоном. Затем материал запекается в печи, где происходит процесс отвердения и полимеризации связующего. Из печи прутья направляется на механизм, где происходит ее протяжка. На современных заводах для полимеризации используются трубчатые печи. В них же удаляются летучие вещества. Готовую продукцию наматывают в бухты либо нарезают прутки необходимой длины (по предварительному заказу клиента). После продукция отправляется на склад. Также клиент может заказать арматуру с заданным углом изгиба.

Назначение и область применения

Стеклопластиковая арматура используется в различных отраслях промышленного и частного строительства, для обычного и предварительно напряженного армирования строительных конструкций и элементов, эксплуатация которых, проходит в средах с различной степенью агрессивного воздействия.

- Армирование блочных, кирпичных стен и стен из газосиликатных блоков. Стеклопластиковая арматура показала весьма неплохие результаты при армировании данных конструкций. Основные плюсы: экономия средств и облегчение конструкций.

- В качестве связующего бетонных элементов, между которыми располагается утеплитель. СПА позволяет улучшить сцепление бетонных элементов.

- Для укрепления несущих элементов конструкций, которые подвержены воздействию факторов, вызывающих коррозию (искусственные водоемы, мосты, укрепительные сооружения береговых линий пресных и соленых естественных водоемов). В отличие от металлических прутьев, стекловолоконные не подвержены коррозии.

- Для армирования конструкций из клееной древесины. Использование арматуры из СПА позволяет в разы повысить прочность балок из клееного дерева и повысить жесткость конструкции.

- Возможно применение в строительстве ленточных заглубленных фундаментов для малоэтажных зданий, если они располагаются на твердых, неподвижных грунтах.

Заглубление выполняется ниже уровня промерзания почвы.

Заглубление выполняется ниже уровня промерзания почвы. - Для повышения жесткости полов в жилых домах и промышленных комплексах.

- Для повышения прочности и долговечности дорожек и дорожного покрытия.

Область применения стеклопластиковой арматуры.

Свойства арматуры из стеклопластика

Чтобы понять плюсы и минусы стеклопластиковой арматуры, необходимо знать ее свойства. Описание преимущества стеклопластиковой арматуры приведены ниже.

- По коррозионной стойкости прутья из стекловолокна почти в 10 раз превышают традиционные металлические. Изделия из стеклокомпозита практически не вступают в реакции с щелочами, соляными растворами и кислотами.

- Коэффициент теплопроводности 0,35 Вт/м С против 46 Вт/м С у стальных прутков, что исключает появление мостиков холода, и заметно снижает теплопотери.

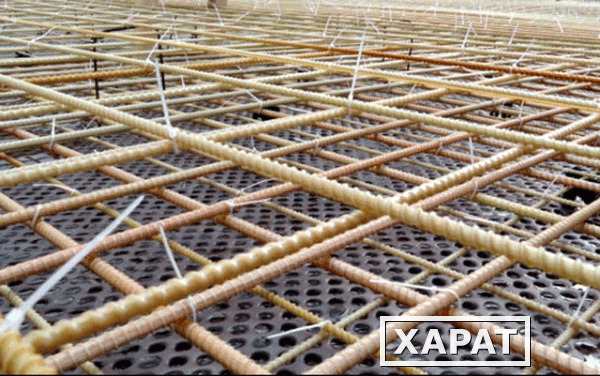

- Соединение прутов из стеклокомпозита производится пластиковыми хомутами, вязальной проволокой и соответствующими фиксаторами без сварочного аппарата.

- Стеклопластиковая арматура – отличный диэлектрик. Это свойство используется еще с середины прошлого века при строительстве элементов ЛЭП, железнодорожных мостов и прочих конструкций, где электропроводящие свойства стали негативно влияют на работу приборов и целостность конструкции.

- Вес 1 метра стеклокомпозитной качественной арматуры в 4 раза меньше метрового стального прута равного диаметра при равной прочности на растяжение. Это позволяет в 7-9 раз уменьшить вес сооружения.

- Меньшая по сравнению с аналогами стоимость.

- Возможность бесшовной укладки.

- Величина коэффициента теплового расширения близка к коэффициенту теплового расширения бетона, что практические исключает возникновение трещин при перепадах температур.

- Широкий диапазон температур, при котором можно применять материал: от – 60 С до +90 С.

- Заявленный срок службы – 50-80 лет.

Арматура из стеклопластика в ряде случаев может успешно заменить стальную, но она имеет ряд недостатков, которые необходимо учитывать еще на стадии проектирования. Главные недостатки стеклопластиковой арматуры.

Главные недостатки стеклопластиковой арматуры.

- Низкая термостойкость. Связующее возгорается при температуре 200 С, что не существенно в частном доме, но недопустимо в промышленных объектах, где к конструкциям предъявляют повышенные требования огнеупорности.

- Модуль упругости всего 56 000 МПА (для стальной арматурной проволоки порядка 200 000 МПа).

- Невозможность самостоятельно согнуть прут под нужным углом. Изогнутые прутья изготавливают на заводе по индивидуальному заказу.

- Прочность текстолитовых изделий со временем снижается.

- Арматура стеклопластиковая обладает низкой прочностью на излом, которая со временем только усугубляется.

- Невозможность создания твердого, жесткого каркаса.

Разновидности арматуры

Использование в строительстве стеклопластиковой арматуры требует ознакомления с видами данного материала. По назначению, материал делится на изделия:

- для монтажных работ;

- рабочую;

- распределительную;

- для армирования конструктивных элементов из бетона.

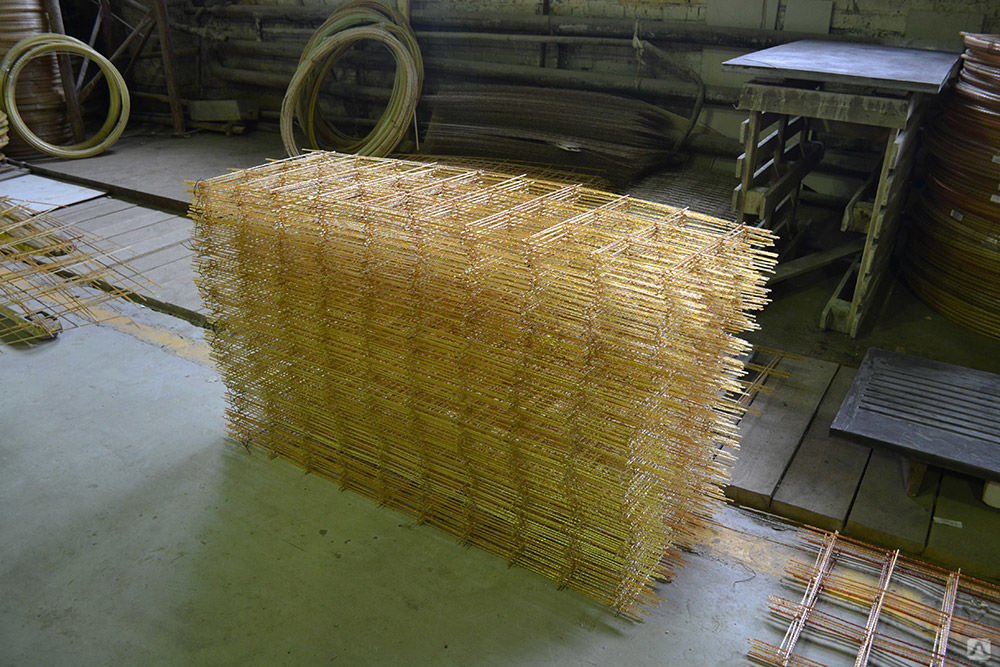

По способу применения АСП подразделяется на:

- нарезанные прутки;

- армирующие сетки;

- арматурные каркасы.

По форме профиля:

- гладкая;

- рифленая.

Форма профиля стеклопластиковой арматуры.

Сравнительные характеристики СПА и стальной арматуры

Для того чтобы выбрать стекловолоконную арматуру либо стальную, необходимо наглядно сравнить два вида. Сравнительные характеристики стальной и стеклопластиковой арматуры приведены в таблице.

| Материал | СПА | Сталь |

|---|---|---|

| Прочность на разрыв, МПа | 480-1600 | 480 -690 |

| Относительное удлинение, % | 2,2 | 25 |

| Модуль упругости, МПа | 56 000 | 200 000 |

| Коррозионная стойкость | Неподвержен коррозии | В зависимость от сорта стали подвержен коррозии в большей или меньшей степени |

| Коэффициент теплопроводности Вт/м С | 0,35 | 46 |

| Коэффициент теплового расширения в продольном направлении, х10 -6/С | 6-10 | 11,7 |

| Коэффициент теплового расширения в поперечном направлении, х10-6/С | 21-23 | 11,7 |

| Электропроводность | Диэлектрик | Проводник |

| Прочность на излом | Низкая | Высокая |

| Оптимальный температурный диапазон | от -60 С до +90 С | Нижний предел от -196 С до -40 С; верхний предел от 350 С до 750 С |

| Срок службы, лет | до 50 | 80-100 |

| Способ соединения | хомуты, фиксаторы, вязальная проволока | вязальная проволока, сварка |

| Возможность изгиба прутьев в условиях стройки | нет | есть |

| Радиопрозрачность | да | нет |

| Экологичность | Малотоксичный материал, класс безопасности 4 | Нетоксичен |

Особенности монтажа СПА

Свойства и технические характеристики СПА, делают материал практически идеальным для строительства дома своими руками. Для того, чтобы дом был прочным и прослужил нескольким поколениям семьи, важно грамотно выполнить монтаж стеклопластиковой арматуры, учитывая ее недостатки.

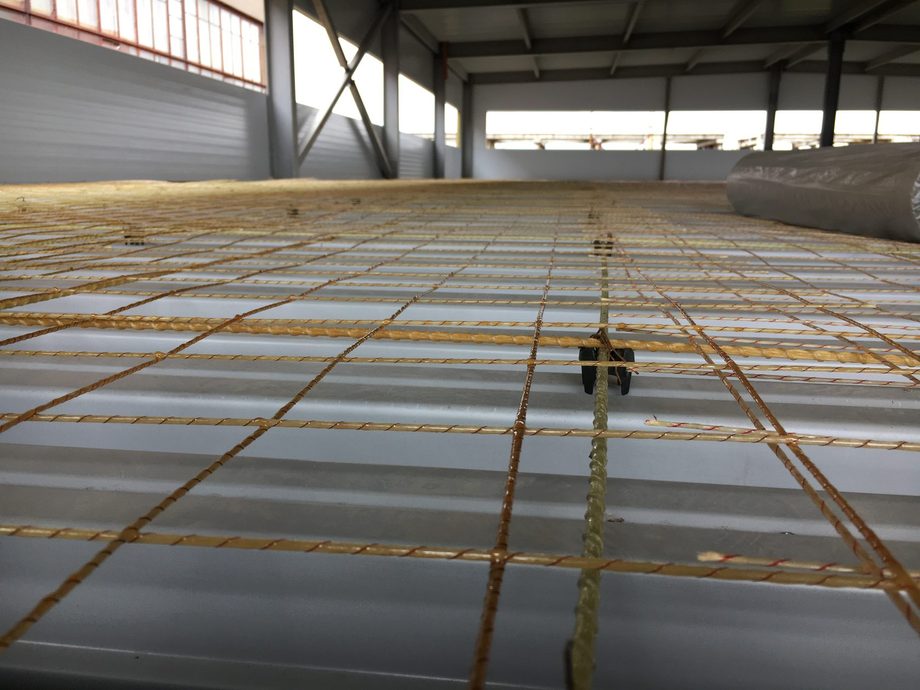

Горизонтальное армирование фундамента

Укладка СПА для армирования фундамента выполняется после установки опалубки и подготовки площади. После этого укладывают продольный слой прутьев. Для этого берут прутки диаметром 8 мм. На него укладывают поперечный. Для этого берут 6-ти миллиметровую СПА. Эти слои образуют сетку. Узлы соединения фиксируются затяжными хомутами либо вязальной проволокой, диаметр которой 1 мм, в 2 пояса. Соединения выполняют с помощью крючка для вязки арматуры, который можно купить либо изготовить самостоятельно используя толстую проволоку. Для больших объемов работ рекомендуется пользоваться аппаратом для вязки с электроприводом.

Края сетки из прутков должны быть в 5 см от опалубки. Добиться необходимого расположения можно посредством фиксаторов либо обычных кирпичей. Когда сетка готова и расположена правильно, заливают бетонную смесь. Здесь необходимо соблюдать осторожность. Арматура для фундамента АСП не обладает такой твердостью, как стальная. При неосторожной заливке, она может прогнуться или сместиться с заданного положения. Если прутки сместятся, исправить ситуацию после заливки будет крайне сложно.

Для получения прочного фундамента без пустот, залитую бетонную смесь утрамбовывают строительным вибратором.

Как избежать проблем?

Основные проблемы, которые связаны с использованием прутков из волокон стекла, заключатся в некачественном/бракованном материале и неграмотном инженерном расчете конструкции. Проблемы могут возникнуть в строительстве дома, если не учтены характеристики используемой стеклопластиковой арматуры.

Избежать проблем во время и после строительства помогут точные расчеты, аккуратность выполнения работ, строгое соблюдение рекомендаций производителя по выбору и монтажу материала.

Проверить качество товара до приобретения возможно лишь визуально. Для этого следует обращать внимание на следующие моменты.

- Производитель. Если товар приобретается не на заводе, необходимо запросить документацию на товар, подтверждающий его качество и заводской (не кустарный) вид производства.

- Цвет. Однородный по всему прутку цвет говорит о качестве. Неравномерно окрашенное изделие означает, что была нарушена технология производства.

- Коричневый цвет указывает на выгорание вещества.

- Зеленый – о недостаточной термообработке.

- Поверхность стержня должна быть без сколов, выемок, раковин и прочих дефектов, спиральная навивка – ровной, непрерывной, с постоянным шагом.

- Несмотря на желание сэкономить, нужно помнить, что качественную стеклопластиковую арматуру не продают дешево.

Слишком низкая стоимость говорит о малой прочности и недолговечности.

Слишком низкая стоимость говорит о малой прочности и недолговечности.

Применение стеклопластиковой арматуры в ряде случаев целесообразно вместо металлической арматуры. Иногда допустимо комбинировать металлические и стеклопластиковые прутки при сооружении одной конструкции. Чтобы впоследствии не сожалеть об использовании АКС, следует тщательно проводить расчеты будущих построек на стадии проектирования. Подбирают композитную арматуру аналогично стальной, учитывая ключевые параметры: прочность на изгиб, показатель прочности на разрыв и пр.

Возможность использования стекловолоконных прутков оценивается исходя из подвижности и типа грунта, требований пожарной безопасности, продольных и поперечных нагрузок, которые будут воздействовать на конструкцию. Например, на болотистых и подвижных почвах для армирования применяют металлическую арматуру. Стеклопластиковую арматуру просто сломают подвижки грунта ввиду ее малой прочности на излом.

Стрелы из стеклопластиковой арматуры

Привет форумчане! У меня тоже есть опыт изготовления лука из арматуры. Только не из одной ,а из нескольких д 7мм.Две длинных ,третья короче ,примерно половина ,это для более равномерного изгиба.Крепление на самодельной ручке из берёзового комля,по аналогии спортивных ручек. Вообщем на моём растяге 76 см ,кг 19 будет .Если интересно ,могу сфотать. Силу плеч можно изменять за счёт изменения длинны.Короче нет предела для фантазии и тех. характеристик.

Мартын сайта оружейник делал лук из стеклопластика целиком только он испоолльзовал не арматуру а полосу, лук он назвал Слонобой и никто не думал что найдетса ктото кто сможет хоть както пользовать но нашелся один человек, штука вышла реально противтанковая.

Правда с полосой сложность она где попало не продаетса, он ее купил на Ступинском заводе где телают стеклоламинат лучно-лыжный, у них была такая полоса, а для чего она предназначена изначально незнаю, размеры молосы точно не помню. вот сылка на ту тему про тот лук.

вот сылка на ту тему про тот лук.

http://oruzheynik.com/blog/54/

Гдето там на фопуме есть еще обсуждение, мне лень искать.

Идея интересная, если сделать лук из двух половинок -Пострелял, пива попил c шашлыком,разобрал положил в пакет.

цитата: Изначально написано Guffych:

Мартын сайта оружейник делал лук из стеклопластика целиком только он испоолльзовал не арматуру а полосу, лук он назвал Слонобой и никто не думал что найдетса ктото кто сможет хоть както пользовать но нашелся один человек, штука вышла реально противтанковая.

Правда с полосой сложность она где попало не продаетса, он ее купил на Ступинском заводе где телают стеклоламинат лучно-лыжный, у них была такая полоса, а для чего она предназначена изначально незнаю, размеры молосы точно не помню. вот сылка на ту тему про тот лук.

http://oruzheynik.com/blog/54/

Гдето там на фопуме есть еще обсуждение, мне лень искать.

Интересно, изготовление лука с натягом более 20 кг. относится к самостоятельному изготовлению холодного метательного оружия со всеми вытекающими?

Новости

Это не лук, а посвящение гигантам, которые думают что хороший лук должен иметь усилие более 25 кг. При попытке установить тетиву традиционным способом чуть не сломал себе ногу

При попытке установить тетиву традиционным способом чуть не сломал себе ногу

История создания:

21 сен

Во время последней поездки на завод в Ступино (за ламинатом) прикупил по просьбе друзей-арбалетостроителей

МЕГАЛАМИНАТ , а точнее пластины однонаправленного стеклопластика толщиной 12мм, шириной 50мм, ну и два метра в длину. Парочку оставил себе (на всякий случай) Сегодня решил (ради науки) выпилить из ЭТОГО — цельнопластикового монстра Естественно это будет плоский лук. Длина 180см. Ширина возле рукояти — 50мм, по концам — около 16мм. На утолщение рукояти доклеил три пластины стеклотекстолита толщиной по восемь мм. Завтра (если высохнет) выпилю рукоять, и буду проводить испытания. Нет худа без добра. Теперь знаю чем обрабатывать. Лучше всего подходит диск на болгарку для резки камня или бетона.

22 сен

Сегодня провел испытания, теперь хромаю на правую ногу Ставил испытательную тетиву (стальной тросик). Кое-как, уперев нижним концом в пол, верхним в край верстака, коленом упирался в рукоять, и двумя руками тащил на себя за верхний конец. ЗАЦЕПИЛ Только отпустил, тросик вырвало: И я получил серединой лука по коленке. А так как на ней висели струбцины, блин, получил не слабо Поставил вместо троса ЦЕПЬ Пусть попробует это порвать. Сколько он получается Измерить нечем. Двумя руками от пола растянул (не знаю на сколько), думал руки оторвет. Бандажи поставлю на сходах рукояти (боюсь оторвет текстолит). Чуть опилится, а там посмотрим. Кстати, по весу, вроде и не особо тяжелый.

ЗАЦЕПИЛ Только отпустил, тросик вырвало: И я получил серединой лука по коленке. А так как на ней висели струбцины, блин, получил не слабо Поставил вместо троса ЦЕПЬ Пусть попробует это порвать. Сколько он получается Измерить нечем. Двумя руками от пола растянул (не знаю на сколько), думал руки оторвет. Бандажи поставлю на сходах рукояти (боюсь оторвет текстолит). Чуть опилится, а там посмотрим. Кстати, по весу, вроде и не особо тяжелый.

27 дек

СЛОНАМ пора рыть окопы, и прятаться в кронах высоких деревьев, так как стеклопластиковый СЛОНОБОЙ близок к завершению.

Сегодня опилил его вчерновую (между прочим ОТЛИЧНО обрабатывается хорошим напильником). Првда чешется теперь даже сам напильник. Получается пирамидальный лук. Думаю поставить бандажи из стального тросика на эпоксидку в переходе рукояти в плечи (на всякий случай ) Смущает один момент: Я положил лук концами на два пня, и встал на рукоять. Лук прогнулся ровно под базовое расстояние чтобы установить тетиву. Весу во мне 77кг. ЭТО ЧТО? ТАКОЙ ПРЕДНАТЯГ?

ЭТО ЧТО? ТАКОЙ ПРЕДНАТЯГ?

05 янв

За праздники наковал много всякой куйни, не обошел вниманием и будущего слонобоя. Сделал к нему наконечник стрелы подходящего размера. Ну, чтоб не лопатами, а красиво .

09 янв

Не нашел кевлар, но нашел достойную стропу. Три метра синтетики. Производитель гарантирует удержание веса в 500 кг. Не тянется. Очень хитрое плетение. Начинка вплетена в оплетку. Толщина 4 мм. Это не лук, а посвящение гигантам, которые думают что хороший лук должен иметь усилие более 25 кг. При попытке установить тетиву традиционным способом чуть не сломал себе ногу. На картинке нетрадиционный способ утановки тетивы дает некий результат, но тоже не особо выдающийся.

Кевларовый шнур толщиной в 5 мм полюбому должен выдержать. Передам 3 метра на испытания для чудо-лука .

28 фев

Спасибо Женьке за кевлар! Слонобой обрел хоть какую то тетиву. Чуть не обос. ся пока напялил! А итоге смог растянуть (прижав его ногами к полу) сантиметров на пятнадцать. При этом стрелка обычного безмена на 20кг с визгом сделала два оборота, потом в нем чего то захрустело. В общем можно приступать к отделке.

При этом стрелка обычного безмена на 20кг с визгом сделала два оборота, потом в нем чего то захрустело. В общем можно приступать к отделке.

10 июл

Лук готов, отделан и будет представлен на Былинном берегу

Задать вопросы и обсудь этот лук вы можете на форуме Оружейника в теме: ЛУК ИЗ СТЕКЛОПЛАСТИКА

Стеклопластиковая арматура для перемычек

Вопрос: Планирую на балки (над окнами и дверями)использовать стеклопластиковую арматуру (д 8 и 10), дом из газоблока на 400, будут ли такие балки надежными (самое большое окно по ширине 2м).Буду благодарен за быстрый ответ (кладку уже начали).

Ответ: Применение в строительстве стеклопластиковой арматуры ведет к увеличению срока службы строений 2-3 раза в сравнении с применением стальной арматуры. АСП более пластична чем металл. Поэтому при возникновении критических ситуаций не лопается в отличие от арматуры из стали. По весовым соотношениям естественно стеклопластик уступает стали- это одно из его преимуществ.

Арматура из стеклопластика имеет прочность на разрыв в три раза выше ,чем стальная. Порог прочности у стальной арматуры составляет 390 МПа, в то время как показатель предела прочности для стеклопластиковой составляет не ниже 1000 МПа.

Порог прочности у стальной арматуры составляет 390 МПа, в то время как показатель предела прочности для стеклопластиковой составляет не ниже 1000 МПа.

Разность в цене компенсируется применением в строительстве стеклопластиковой арматуры меньшего диаметра за счет ее высокой прочности, по сравнению со стальной арматурой, соотношение диаметров прутков металла и стекловолокна следующее:

металл. 6 А -III 8A-III 12A-III 14A-III 16A-III

c теклопласт.ар. АСП-4 АСП-6 АСП-8 АСП-10 АСП-12

Арматура из стеклопластика не подвержена коррозии, не ржавеет, кислостойкая, обладает высокими упругими свойствами, не теряет своих прочностных свойств при воздействии низких температур.

В вашем случае применение стеклопластиковой арматуры логично, главное правильно связать конструкцию для ваших перемычек. На перемычки оконных проемов используйте АСП-10, она соответствует металлической арматуре диаметром 14мм, а над дверными проемами АСП-8. На фото показано. как правильно увязывать арматуру на перемычки. Соответственно арматуру АСП-10 смело можно использовать на армопояс. Не забудьте по окончании строителства второго этажа сделать разгрузочный пояс, не устанавливайте стропила прямо на газобетон, это может привести к разрушению блоков. Газобетон не любит точечных нагрузок !Удачи.

Соответственно арматуру АСП-10 смело можно использовать на армопояс. Не забудьте по окончании строителства второго этажа сделать разгрузочный пояс, не устанавливайте стропила прямо на газобетон, это может привести к разрушению блоков. Газобетон не любит точечных нагрузок !Удачи.

Обсуждение вопроса на форуме:

>По вопросам сотрудничества и рекламы обращайтесь по адресу [email protected]

ЧЕМ РЕЗАТЬ СТЕКЛОПЛАСТИКОВУЮ АРМАТУРУ?

С одной стороны, если говорить просто о всех возможных вариантах, то композитную стеклопластиковую арматуру можно резать разными способами:

- Перекусывать болторезом;

- Перерубать топором;

- Перепиливать ножовкой по металлу;

- Перерезать углошлифовальной машинкой («болгаркой»).

Но самым правильным вариантом из всех, перечисленных выше, является применение «болгарки» с обычным абразивным или с алмазным кругом. Дело в том, что первые два способа вызывают сильное воздействие на прилегающие области арматурного стержня, приводящие к его деформации, выкрашиванию и расщеплению в этих областях. Таким образом, прилегающие концы арматурного стержня окажутся сильно расщепленными, примерно, как это изображено на фото справа (нажмите на него для просмотра в полном размере). Не пугайтесь, на самом деле на данном фото изображен отрезок композитной арматуры, разрушенной в результате проведение теста на сжатие, однако характер разрушения края в виде продольного растрескивания носит тот же характер, что и при перекусывании композитной арматуры болторезом или перерубания топором. Такое расщепление крайне нежелательно, так как образовавшиеся трещины могут быть незаметны невооруженным глазом, но идти довольно глубоко в тело арматурного стержня. Такие трещины в теле стержня композитной арматуры будут являться капиллярными каналами для попадания внутрь стержня воды, щелочи при заливке бетоном. В первом случае возникает опасность дальнейшего развития трещин вследствие циклов замораживания и оттаивания. Во втором случае усугубляется деструктивное воздействие щелочной среды бетона на арматурный стержень (теперь это воздействие оказывается не только снаружи, но и изнутри).

Таким образом, прилегающие концы арматурного стержня окажутся сильно расщепленными, примерно, как это изображено на фото справа (нажмите на него для просмотра в полном размере). Не пугайтесь, на самом деле на данном фото изображен отрезок композитной арматуры, разрушенной в результате проведение теста на сжатие, однако характер разрушения края в виде продольного растрескивания носит тот же характер, что и при перекусывании композитной арматуры болторезом или перерубания топором. Такое расщепление крайне нежелательно, так как образовавшиеся трещины могут быть незаметны невооруженным глазом, но идти довольно глубоко в тело арматурного стержня. Такие трещины в теле стержня композитной арматуры будут являться капиллярными каналами для попадания внутрь стержня воды, щелочи при заливке бетоном. В первом случае возникает опасность дальнейшего развития трещин вследствие циклов замораживания и оттаивания. Во втором случае усугубляется деструктивное воздействие щелочной среды бетона на арматурный стержень (теперь это воздействие оказывается не только снаружи, но и изнутри).

Обращаем Ваше внимание, что прежде, чем резать стеклопластиковую арматуру, — позаботьтесь о защите глаз, рук и органов дыхания. Причем последнему уделите особое внимание! Не забывайте, что вы собираетесь резать стеклянные или базальтовые волокна и образовавшаяся пыль будет совсем ненужным гостем в ваших легких! Защититься от этой пыли можно используя респиратор. Но помните, что респиратор должен плотно прилегать к лицу, исключая возможность вдыхания пыли в обход фильтрующего элемента.

Для защиты рук от тонких, почти невидимых заноз в виде стеклянных или базальтовых волокон, имеющих толщину, сравнимую с толщиной человеческого волоса, использовать обычные х/б перчатки не годится! Вам понадобятся так называемые «спилковые» перчатки или хотя бы х/б перчатки с нанесенным на их внутреннюю сторону сплошным слоем ПВХ или латекса.

Перчатки с ПВХ покрытиемПерчатки с латексным покрытием

Арматура из стекловолокна вместо стали.

Важно заметить, что использование пенополистерольных блоков в качестве несъемной опалубки для фундамента было бы невозможным, если бы не использование в качестве ее укрепления композитной арматуры. Она не только надежно укрепляет бетонные конструкции, но обеспечивает достаточный уровень защиты от коррозийных сред. Композитная арматура, особенно активно применяется в тех районах, где вероятнее всего сейсмическая опасность.

Она не только надежно укрепляет бетонные конструкции, но обеспечивает достаточный уровень защиты от коррозийных сред. Композитная арматура, особенно активно применяется в тех районах, где вероятнее всего сейсмическая опасность.

У композитной арматуры очень высокая прочность на разрыв, она в несколько раз выше, чем такой же показатель у металлической арматуры, поэтому благодаря этому качеству в строительстве можно использовать композитную арматуру в меньшего диаметра взамен стальной.

Для армирования несъемной опалубки в основном применяют композитную арматуру 6, 8 и 10 мм. Важным плюсом еще является то, что ее можно с легкостью доставить к месту применения.

В заключении хотелось бы отметить, что композитная арматура, несмотря на все ее положительные характеристики, используется в нашей стране не так активно как на западе. Тем более, что у нас ее стали использовать только несколько десятилетий назад. Композитная арматура имеет огромные перспективы на рынке строительных материалов. Ее смело можно использовать в закладке фундаментов, в строительстве малоэтажных зданий, прокладке дорог и прочих сооружениях, которые подвергаются постоянному воздействию агрессивных сред. В применение композитной арматуры в строительстве высоко этажных домов или мостов, следует так же учитывать ее химические и физические свойства еще на этапе проектирования конструкции.

Ее смело можно использовать в закладке фундаментов, в строительстве малоэтажных зданий, прокладке дорог и прочих сооружениях, которые подвергаются постоянному воздействию агрессивных сред. В применение композитной арматуры в строительстве высоко этажных домов или мостов, следует так же учитывать ее химические и физические свойства еще на этапе проектирования конструкции.

Так или иначе, стекловолоконная арматура используется в отечественном строительстве довольно широко. Впервые она стала применяться в 70-х годах в Великобритании, США, Японии. Причем основной тенденцией строительства в те года были небоскребы, многоэтажные дома.

В те времена еще довольно часто использовали металлическую арматуру при возведении небоскребов, но ее транспортировка и монтаж были очень затруднительны, тем, более, что ее нужно было доставлять на большую высоту. Еще одним фактором не в пользу стальной арматуры является то, что в некоторых влажных районах Великобритании и США металлическая арматура быстро подвергалась коррозии и воздействию ржавчины.

Более того, климатические условия данных стран диктуют повышенные требования устойчивости возведенных построек. Поэтому возникла потребность в легком и прочном материале, который возможно применять при строительстве таких зданий. Позже стекловолоконную арматуру стали обширно использовать в строительстве, но малоэтажных зданий.

Если сравнивать срок службы зданий из этих видов арматур, то здание построенное с помощью стекловолоконной арматуры увеличивает срок службы бетонных сооружений и намного отодвигает вперед и снижает затраты на

ремонтно-восстановительные работы, которые могут потребоваться уже через 10 лет эксплуатации.

В процессе производства стекловолоконной арматуры происходит линейное непрерывное выравнивание волокон, которое приводит к образованию полимера непрерывной длины и с усиленной структурной формой.

На заводе арматуру могут выпускать в виде непрерывной линии или в виде «елочки» или такую, у которой насечки больше обычных, таким образом, добивается улучшенное сцепление с бетоном.

Очень часто арматуру из стекловолокна используют для строительства тоннелей и железных дорог, так как она не является проводником электричества.

Если сравнивать строительные характеристики стекловолоконной арматуры и стальной, то в большинстве случаев перевес будет в сторону композитной арматуры. Так, она легче, прочнее, выносливее, сохраняет тепло и не пропускает электричество. Длина стекловолоконной арматуры может быть разной, только заказчик в зависимости от проекта здания заказывает нужную ему длину и форму.

Это лишь некоторые сравнительные характеристики этих двух строительноопорных материалов, но и по ним видно, что использование стекловолоконной арматуры намного выгоднее и практичнее.

Стеклопластиковая арматура в морских бетонных сооружениях.

Какие существуют виды армирования.

Принципы проектирования железобетонных конструкций относятся так же к бетонным элементам со стеклопластиковой арматурой. Существуют различные способы армирования: внутренний, внешний или же сочетание этих двух вариантов. Внутреннее армирование применяют в конструкциях, где агрессивная среда будет воздействовать на железо, а не на сам бетон. Скрепляется такая арматура при помощи самозащелкивающихся пластмассовых элементов или связывается простым жгутиком.

Внутреннее армирование применяют в конструкциях, где агрессивная среда будет воздействовать на железо, а не на сам бетон. Скрепляется такая арматура при помощи самозащелкивающихся пластмассовых элементов или связывается простым жгутиком.

Если конструкция будет располагаться в агрессивной среде по отношению к бетону, то в этом случае будет уместно внешнее армирование. При этом арматура будет выполнять сразу несколько функций, таких как силовую, опалубки, защитную. Если внешнего армирования не хватает, для того чтобы бетон выдержал механическую нагрузку, то производят еще и внутреннее армирование.

Коррозионная стойкость стеклопластиковой арматуры.

Порог коррозионной стойкости стеклопластиковой арматуры зависит от полимерного связующего и самого волокна арматуры. При внутреннем армировании бетонных блоков, должна оцениваться стойкость стеклопластиковой арматуры к щелочной среде твердеющего бетона и к внешней

среде. Поэтому, если арматура не будет защищена слоем смолы или волокном другого состава, то она будет подвержена разрушению. Испытания, которые проводились на железной и стеклопластиковой арматуре показали, что железо во много раз больше подвержено коррозии, нежели стеклопластик. Ученые отмечают, что можно при помощи современных технологий менять свойства связующего материала для стеклопластиковой арматуры, и таким образом получают арматуру с низкой проницаемостью и как следствие, снижают коррозию волокна.

Испытания, которые проводились на железной и стеклопластиковой арматуре показали, что железо во много раз больше подвержено коррозии, нежели стеклопластик. Ученые отмечают, что можно при помощи современных технологий менять свойства связующего материала для стеклопластиковой арматуры, и таким образом получают арматуру с низкой проницаемостью и как следствие, снижают коррозию волокна.

При возведении бетонных конструкций с использованием стеклопластиковой арматуры в агрессивной среде, срок службы подобных сооружений намного увеличивается, что позволяет сэкономить на материале, и на ремонте таких сооружений.

Правда и мифы о композитной арматуре.

Композитная арматура не подвержена коррозии.

Это абсолютно верно, ее химический состав абсолютно нейтрален ко всем существующим агрессивным средам, именно поэтому такую арматуру предпочитают использовать для строительства бетонных объектов, на которые постоянно будет, что-то воздействовать, будь то морская вода и щелочи или просто воды в канализации.

Композитная арматура тяжелее металлической.

Это абсолютный миф. Такая арматура создается из тонких стеклянных волокон, которые скрепляются между собой специальными смолами. Такое соединение очень прочное и легкое. Один маток композитной арматуры в много раз легче металлической. Это в свою очередь упрощает ее транспортировку и сокращает расходы на транспорт и технику для ее монтажа.

На производство композитной арматуры нет ГОСТа.

Это, к сожалению, правда. Поэтому покупатели не защищены от подделок этого строительного материала. Производитель волен сам решать, как ему осуществлять производство данного материала. Но, будьте уверены, если компания, которая производит композитную арматуру, настроена на расширении своего бизнеса и на получение прибыли, то качество производимых ею арматур будет на высоком уровне.

Модуль упругости композитной арматуры выше, чем у стальной.

Это неправда. Упругость у стальной арматуры намного превышает показатели упругости у композитной арматуры. Ее можно использовать для прокладывания дорог или для заливки фундамента, а вот ее использование в строительстве высотных домов требует дополнительных вычислений.

Ее можно использовать для прокладывания дорог или для заливки фундамента, а вот ее использование в строительстве высотных домов требует дополнительных вычислений.

Композитную арматуру соединяют без сварки.

Это правда, для монтажа такой арматуры используют обычные хомутики или пластиковые защипы. Сейчас рассматривается такой вопрос, чтобы на концы композитной арматуры в заводских условиях вставляли металлическую сердцевину, только в этом случае возможно скрепление арматуры при помощи сварки.

Композитной арматуре можно придать любу нужную вам на стройплощадке форму.

Это миф, сделать этого не возможно, если только на заводе заранее изготовить стержни нужной для вас формы, по чертежам, которые предоставит заказчик.

Композитная арматура не накапливает электричество.

Это, правда, так как она сделана из материалов, которые не пропускают электричество, это во многом облегчает работу строителей, так как они не встречают блуждающие токи. Следствием этого является то, что в доме, который построен из такой арматуры свободно ловит телефон, так как композитная арматура радиопрозрачна и магнитно инертна.

Композитную арматуру используют для строительства химических объектов.

Это, правда, такая арматура, это просто находка для подобного вида конструкций, так как коррозийные свойства композитной арматуры просто на высоте, к тому же она инертна ко многим видам химических веществ и срок эксплуатации таких объектов так же увеличивается.

Из всего выше перечисленного можно сделать вывод, что композитная арматура, обладающая уникальными строительными свойствами, еще дожидается своего массового использования, когда все расчетные моменты будут учтены.

Какие перспективы существуют в применении композитной арматуры в бетонных конструкциях?

Ученsе разработали технологию производства качественной неметаллической арматуры, рекомендации по проектированию бетонных конструкций с использованием неметаллической арматуры, обозначали самые приемлемые области ее применения.

В ряде западных стран неметаллическую арматуру применяют намного шире, чем в России.

К примеру, в Германии в настоящее время подробно разработали и изучили стеклопластиковую арматуру, по-другому ее называют «Полисталь». Конструкторы разработали проекты мостов, при строительстве которых возможно использование такой арматуры. За последние несколько лет были разработаны и построены больше десяти пешеходных и автодорожных мостов с использованием такой арматуры.

Конструкторы разработали проекты мостов, при строительстве которых возможно использование такой арматуры. За последние несколько лет были разработаны и построены больше десяти пешеходных и автодорожных мостов с использованием такой арматуры.

Композитная арматура особенно значимое изобретение для Японии. Так как здесь при проектировании зданий нужно учитывать сейсмоопасные районы. В

Выбираем между металлической арматурой и стеклопластиковой продукцией. Все «за» и «против». Мнения и отзывы

Папа мастер! > Строительные материалы и инструменты > Выбираем между металлической арматурой и стеклопластиковой продукцией. Все «за» и «против». Мнения и отзывы

В строительной отрасли все чаще и активнее используются новые технологии и высокотехнологичные инновационные материалы, качественные и эксплуатационные параметры которых на порядок превышают аналогичные показатели обычного строительного сырья. Одним из перспективных направлений развития передовых материалов является создание стеклопластиковой арматуры, которая, несмотря на свое недавнее появление, уже успела стать достойной альтернативой металлическому аналогу.

Что такое стеклопластиковая арматура?

Внешне стеклопластиковая арматура, многочисленные отзывы о которой Вы можете найти у нас на сайте, напоминает специальный стержень из сверхпрочного пластика диаметром 4-18 мм и длиной до 12 м.

Поверхность спиралевидного профиля на ощупь ребристая, благодаря чему ее крепление в бетонное основание получается наиболее прочным и надежным, следовательно, подходит для успешного выполнения широкого спектра строительно-монтажных работ.

- стеклопластиковая арматура

- преимущества стеклопластиковой арматуры

Сравнивая прочностные характеристики традиционной и известной всем арматуры из металла и перспективным стеклопластиковым изделиям, обнаружим, что каркас последней более устойчив, что увеличивает в несколько раз эксплуатационный период различных конструкций промышленного, гражданского или строительного назначения даже в условиях агрессивной внешней среды. Особая, сложнейшая технология изготовления, использование качественного сырья и современного оборудования полностью исключают возможность кустарного изготовления, поэтому вся стеклопластиковая продукция, которую Вы встретите на рынке, произведена в заводских условиях в соответствии с требованиями и нормами ГОСТов.

Особая, сложнейшая технология изготовления, использование качественного сырья и современного оборудования полностью исключают возможность кустарного изготовления, поэтому вся стеклопластиковая продукция, которую Вы встретите на рынке, произведена в заводских условиях в соответствии с требованиями и нормами ГОСТов.

Достоинства и недостатки стеклопластиковой арматуры. Отзывы

Прежде всего, отметим важнейшие характеристики арматуры, не имеющей металлических опор:

- Легкий вес, не создающий дополнительную нагрузку на основание фундамента, что позволяет увеличить срок службы здания;

- Отличная устойчивость к разрывам дает возможность применять стеклопластиковые элементы на наиболее ответственных и сложных участках. Композиция малого веса и хорошей прочности выделили подобный строительный материал в отдельную группу и сделали его наиболее популярным;

- Хорошая устойчивость к агрессивному воздействию окружающей среды. Вспомним металлическую арматуру, которая со временем окисляется и негативным образом сказывается на технических характеристиках строения;

- В некоторых отзывах о целесообразности использования арматуры из стеклопластика можно встретить упоминание о том, что этот стройматериал не является проводником электрического тока.

И это правда. Отметим, что постоянный ток, который присутствует в металлической арматуре, используемой для заземления, считается катализатором процесса окисления металла, что, как мы обозначили выше, пагубно сказывается на эксплуатационных параметрах стен. Безусловно, арматура из стеклопластика не предназначена для обустройства столь удобного заземления, но на сроке эксплуатации дома Вы явно выиграете;

И это правда. Отметим, что постоянный ток, который присутствует в металлической арматуре, используемой для заземления, считается катализатором процесса окисления металла, что, как мы обозначили выше, пагубно сказывается на эксплуатационных параметрах стен. Безусловно, арматура из стеклопластика не предназначена для обустройства столь удобного заземления, но на сроке эксплуатации дома Вы явно выиграете; - Высокая износоустойчивость гарантирует длительный срок службы.

- сравнительная характеристика видов арматуры

- таблица равнопрочной замены металлической арматуры на стеклопластиковую

Обобщив отзывы об использовании стеклопластиковой арматуры в строительстве, выделим следующие отдельные негативные моменты:

- Сравнивая модуль упругости арматуры из стеклопластика и из стали, отметим, что первый вариант проигрывает приблизительно в 4 раза, другими словами, при одинаковом диаметре стеклопластиковая продукция будет значительно сильнее прогибаться.

Этот показатель позволяет применять подобный материал при создании дорожных плит и выполнении фундаментных работ, однако при изготовлении плит перекрытий понадобятся дополнительные расчеты;

Этот показатель позволяет применять подобный материал при создании дорожных плит и выполнении фундаментных работ, однако при изготовлении плит перекрытий понадобятся дополнительные расчеты; - Нагреваясь до 600˚С, композит значительно размягчается и теряет упругость. Поэтому для повышения огнеупорности необходимо задуматься о проведении дополнительных теплоизоляционных мероприятий тех конструкций, в которых используется композитный, стеклопластиковый материал;

- Судя по многочисленным отзывам, электросварка в отношении арматуры из стеклопластика недопустима. Вместо нее можно воспользоваться трубками из стали, которые традиционно монтируются внутрь стержня непосредственно на заводе. С такими изделиями можно работать с помощью электрической сварки;

- Не рискуйте сгибать арматуру из стеклопластика на строительной площадке, Вы можете повредить ее. Целесообразнее придать ей нужную форму еще на производстве, ориентируясь на готовые чертежи будущего здания;

- Пожалуй, к последнему, но существенному недостатку можно отнести сложность монтажа.

Впрочем, это не должно отпугнуть профессионального строителя, ведь на кону – надежность, прочность и эффективность.

Впрочем, это не должно отпугнуть профессионального строителя, ведь на кону – надежность, прочность и эффективность.

Сфера применения

Изучив мнения пользователей, определив и разложив по полочкам все плюсы и минусы инновационного продукта, смело можно сказать, что она не ограничивается узконаправленным применением, а активно используется в самых различных областях:

- Фундаментные работы, в особенности ленточного типа;

- Создание опор освещения, ЛЭП;

- Дорожная реконструкция, строительство опор для ограждающих конструкций, мостов, усиления полотна;

- Для повышения прочностных характеристик ж/д шпал, тротуарной плитки, дорожных плит;

- В подверженных ускоренной коррозии конструкциях: причалах, доках, в сооружениях с высокой динамической нагрузкой;

- Берегоукрепление;

- Канализационные, мелиоративные работы;

- В роли стержней и сеток в сооружениях промышленного и сельскохозяйственного назначения;

- Для сооружения сейсмоустойчивых поясов вновь возводимых конструкций.

Обобщая вышесказанное, можно сделать вывод, что стеклопластиковая арматура – это надежный и прочный строительный материал нового поколения, который исключает образование трещин и разрушений в бетонном основании, а также сохраняет свои первоначальные механические характеристики в течение длительного времени. В следующей статье мы расскажем как устанавливать столбы для электричества на участке.

Похожие записи

Утепляем фасад герметиком для деревянных домов по технологии тёплый шов

Если задуматься о недостатках деревянного дома, то на ум сразу всплывает…

Если в типовом проекте заложен теплый раствор для кладки керамических блоков, не стоит заменять его цементно-песчаным раствором!

Совершенство в любой отрасли достигается путем поиска, проб, ошибок, разработок,…

Как выбрать стройматериалы для перекрытия крыши, обустройства кровельного «пирога»

Крыша — один из основных элементов любого строения. Она выполняет важную функцию -…

Что нужно знать для правильного выбора межкомнатных перегородок в квартиру

Фото 1 -Стеллаж в качестве перегородки

Выбирая материал для разделения комнат,. ..

..

Интересное на сайте

Технология кладки стен из газобетонных блоков

По эксплуатационным характеристикам газоблоки в разы лучше кирпича. Процесс их кладки настолько прост, что с ним справится даже полностью далёкий от стройки человек. Не являются …далее… »

Преображение за неделю или можно ли использовать гипсокартон в ванной

Несмотря на заявления производителей гипсокартонных листов о прекрасных влагостойких свойствах, большинство всё же не решается использовать их в местах повышенного риска, то бишь в кухне …далее… »

Преимущества домов из СИП-панелей

Дома, построенный по канадской технологии, удобны для проживания зимой и летом. Они теплые, практичные и подходят даже для сурового климата. Это обусловлено особенностями технологии. При …далее… »

Альтернатива блокам питания для шуруповерта 12в и 18в. Замена своими руками

Шуроповерт считается незаменимым аппаратом для специалистов, работающих им постоянно и для любителя, выполняющего отдельные виды работ.

Этот инструмент стал лучшей альтернативой для отвертки, которая очень …далее… »

Этот инструмент стал лучшей альтернативой для отвертки, которая очень …далее… »Станок для блоков своими руками – простое оборудование для изготовления керамоблоков, шлакоблоков, арболитовых, газосиликатных и других строительных блоков

В наше стремительное время на рынке стройматериалов появляется все новая продукция, преуспевающая по многим показателям своих предшественников. Интересным фактом является то, что некоторые стройматериалы можно …далее… »

Арматура из стекловолокна и стальная арматура: преимущества и недостатки

Арматура из стекловолокна и стальная арматура: преимущества и недостатки | Однокомпозитный Арматура из стекловолокна , также известная как арматура из стеклопластика, представляет собой новый тип композитного материала. Многие клиенты впервые знакомятся с этим продуктом и не знают, чем он отличается от стальной арматуры. Зачем использовать арматуру из стекловолокна? Далее мы представим преимущества и недостатки арматуры из стекловолокна и стальной арматуры. После сравнения посмотрите, может ли арматура из стекловолокна заменить стальную арматуру?

После сравнения посмотрите, может ли арматура из стекловолокна заменить стальную арматуру?

- Арматура из стекловолокна

- Конструкция каркаса, армированного стекловолокном

Что такое стекловолокно?

В качестве нового высокоэффективного конструкционного материала стеклопластиковая арматура широко используется в тоннелях метро (щитах), автомагистралях, мостах, аэропортах, доках, станциях, проектах водного хозяйства, метро машиностроение и другие направления. Агрессивные среды, такие как электролизеры, крышки люков и проекты береговой обороны. Стеклопластиковые стержни могут решить многие инженерные проблемы, компенсировать недостатки традиционной стали и открыть новые возможности для развития гражданского и строительного машиностроения.

Преимущества и недостатки обычной арматуры и арматуры из стекловолокна

- Высокая несущая способность, сильная способность к растяжению, прочность тела стержня в два раза выше, чем у стального стержня с резьбой того же диаметра, но вес всего 1/ 4 стальных стержня;

- Модуль упругости стабилен, около 1/3~2/5 стального стержня;

- Электрическая и тепловая изоляция, коэффициент теплового расширения ближе к цементу, чем к стали;

- Хорошая коррозионная стойкость, подходит для использования во влажной или другой коррозионной среде, такой как водное хозяйство, мосты, доки и туннели;

- Прочность на сдвиг низкая, а прочность на сдвиг обычных стержней из стекловолокна составляет всего 50 ~ 60 МПа, что обеспечивает отличные режущие характеристики.

Он в основном аналогичен стальным стержням по характеристикам, имеет хорошую адгезию к бетону и в то же время обладает высокой прочностью на растяжение и низкой прочностью на сдвиг, что позволяет легко резать его непосредственно на станке с композитным экраном, не вызывая ненормального повреждения инструмента.

Он в основном аналогичен стальным стержням по характеристикам, имеет хорошую адгезию к бетону и в то же время обладает высокой прочностью на растяжение и низкой прочностью на сдвиг, что позволяет легко резать его непосредственно на станке с композитным экраном, не вызывая ненормального повреждения инструмента.

Разница между арматурой из стекловолокна и арматурой из стали

- С точки зрения периода строительства, по сравнению с обычными стальными стержнями, арматура из стекловолокна настраивается производителями. Поскольку его нельзя обработать на месте, необходимо точно контролировать размер. Как только материал будет обрезан неправильно, период строительства будет отложен. Его форма настраивается напрямую, что сокращает этапы обработки обычных стальных стержней, а метод соединения внахлестку заменяет процесс сварки, что экономит время производства арматурного каркаса.

- С точки зрения сложности конструкции, несущая способность стеклопластиковой арматуры на изгиб и сдвиг сильно отличается от обычных стальных стержней, а вес меньше, поэтому устойчивость арматурного каркаса не так хороша, как у обычных стальных каркасов во время подъем, опускание и заливка клетки, и легко показаться рассеянным.

Специальные условия, такие как клети, клети, плавающие и т. д., требуют особого внимания при производстве и подъеме каркасов для сухожилий.

Специальные условия, такие как клети, клети, плавающие и т. д., требуют особого внимания при производстве и подъеме каркасов для сухожилий. - С точки зрения безопасности строительства, по сравнению с широко используемым в настоящее время методом строительства с частичным или полным разрушением диафрагмы армированной клетки на концах щита, армированная стекловолокном стена диафрагмы клетки может быть пробита защитной машиной напрямую, избегая легкого выброса бурового раствора. , Опасные условия, такие как выбросы воды и песка, снижают затраты на разрушение стенки диафрагмы и уменьшают загрязнение, такое как пыль и шум.

- С точки зрения экономичности, по сравнению с обычными стальными стержнями, стержни из стекловолокна легче, а изменение направления снижает затраты на изготовление и установку каркаса стержня. В то же время, из-за большей клетки из стекловолокна, ширина стенки диафрагмы уменьшается, а трудозатраты на стыковку стенки диафрагмы сохраняются. Количество стальных балок или запорных труб позволяет сэкономить средства.

Характеристики арматуры из стекловолокна

- Высокая прочность на разрыв: Прочность на растяжение стержней из стекловолокна лучше, чем у обычных стальных стержней, что на 20% выше, чем у стальных стержней той же спецификации, и имеет хорошая устойчивость к усталости.

- Легкий вес: Качество стержней из стекловолокна составляет лишь 1/4 того же объема стальных стержней, а плотность составляет от 1,5 до 1,9 (г/см3).

- Высокая коррозионная стойкость: Коррозионная стойкость химических веществ, таких как кислота и щелочь, может противостоять коррозии ионов хлорида и растворов с низким значением pH, особенно коррозионная стойкость соединений углерода и соединений хлора.

- Сильное сцепление материалов: Коэффициент теплового расширения стекловолоконной арматуры ближе к цементу, чем стали, поскольку сила сцепления стекловолокна и бетона выше.

- Сильное конструктивное исполнение: Модуль упругости ребра из стекловолокна стабилен, размер стабилен при термическом напряжении, изгиб и другие формы могут быть термоформованы произвольно, а показатели безопасности хорошие.

Столкновение не производит искр.

Столкновение не производит искр. - Сильная проницаемость магнитных волн: армированное стекловолокном стекловолокно является своего рода немагнитным материалом, и его не нужно размагничивать в немагнитных или электромагнитных бетонных компонентах.

- Удобство в строительстве: стеклопластиковые стержни могут изготавливаться в стандартных и нестандартных частях различного сечения и длины в соответствии с требованиями пользователя, а для обвязки на месте можно использовать неметаллические натяжные ремни, которые просты в эксплуатации. Когда вы продаете стекловолокно оптом, вы должны выбрать обычный производителей стекловолокна купить.

Арматура из стекловолокна дорогая или арматура дорогая?

Арматура из стеклопластика φ12 более 10 000 за тонну, 5 000 метров; арматура более 4000 на тонну, 1100 метров; если цена рассчитывается из метров, то стеклопластиковая арматура ниже арматуры; если цена рассчитывается от тонны, арматура выше, чем арматура из стекловолокна; Согласно информации о рыночных ценах, сталь, армированная стекловолокном, немного дороже, чем армированная сталь, и в то же время она также снижает стоимость разрушения железобетона примерно на 30 000 юаней при использовании обычных диафрагменных стен для входа и выхода из тоннеля щита. В целом, стоимость использования стальных стержней из стекловолокна в определенной степени снижается, а использование диафрагменных стен из стекловолокна снижает риски безопасности, такие как попадание грязи, песка и воды во время строительства железобетонных диафрагменных стен, и сокращает срок строительства на 7-10. небо.

В целом, стоимость использования стальных стержней из стекловолокна в определенной степени снижается, а использование диафрагменных стен из стекловолокна снижает риски безопасности, такие как попадание грязи, песка и воды во время строительства железобетонных диафрагменных стен, и сокращает срок строительства на 7-10. небо.

Выше приведено введение в преимущества и недостатки арматуры из стекловолокна и стальной арматуры. Как новый высокоэффективный конструкционный материал, арматура из стекловолокна широко используется в туннелях метро (защитных туннелях), автомагистралях, мостах, аэропортах, доках, станциях, проектах водного хозяйства, подземных инженерных работах и других областях, она может адаптироваться к агрессивным средам, таким как как очистные сооружения, химические заводы, электролизеры, крышки люков и проекты береговой обороны. Арматура из стеклопластика может решить многие инженерные проблемы, компенсировать недостатки традиционной стали и открыть новые возможности для развития гражданского и строительного машиностроения.

Композитная и стандартная стальная арматура

Q. Что делать со стекловолоконной и углеродной арматурой? Я узнал об этих вариантах композитной арматуры недавно, когда услышал, как подрядчик упомянул, что их стоимость теперь сопоставима со стандартной стальной арматурой. Но я не уверен, насколько точен мой источник, или когда вы будете использовать один против другого. И где в смесь впишется арматура с эпоксидным покрытием?

А. Билл Палмер, редактор woc360.com , сотрудник Американского института бетона, лицензированный профессиональный инженер и бывший редактор журнала Concrete Construction , отвечает: Арматура из углеродистой стали уже более века используется для придания железобетону прочности на растяжение. Это дополнительное армирование необходимо, потому что прочность бетона на растяжение (при прямом растяжении) составляет лишь около 10-15% его прочности на сжатие, поэтому бетон с давлением 3000 фунтов на квадратный дюйм может иметь прочность на растяжение всего 300 фунтов на квадратный дюйм по сравнению со сталью класса 60, которая имеет предел прочности на растяжение 60000 фунтов на квадратный дюйм.

Когда к бетонной балке прикладывается нагрузка, она прогибается или изгибается, и бетон в верхней половине балки сжимается, а нижняя половина растягивается. Сталь размещается в нижней части балки, и когда бетон, окружающий сталь, трескается — хотя вы можете даже не видеть трещины — сталь обеспечивает прочность на растяжение.

Но недостатком стали в бетоне является то, что со временем влага, хлориды и кислород проникают в бетон и приводят к коррозии стали. Если коррозия достаточно сильная, то бетонная балка (или колонна, или стена) теряет прочность на растяжение или изгиб. Это особенно проблема в конструкциях, которые подвергаются воздействию солей против обледенения, таких как мосты или гаражи.

Фото предоставлено Owens Corning Infrastructure Solutions Арматура из стеклопластика доступна в различных размерах и классах для различных применений. Здесь показана арматура Owens Corning № 3 из стекловолокна Pinkbar, которая, по словам компании, хорошо подходит для плоских работ благодаря своей коррозионной стойкости, легкому весу и простоте обращения. Также доступна арматура из более прочного стекловолокна для конструкционных применений.

Также доступна арматура из более прочного стекловолокна для конструкционных применений.Для защиты стали в 19 веке была изобретена арматура с эпоксидным покрытием.70-е годы. За последние 50 лет были построены тысячи конструкций с использованием стержней с эпоксидным покрытием, и эпоксидное покрытие в основном успешно продлевает время до начала коррозии. Однако недавно некоторые государственные департаменты транспорта запретили использование арматуры с эпоксидным покрытием после обнаружения многих мостов, где покрытие отслоилось от стали. Достаточно небольшого кусочка эпоксидной смолы, чтобы коррозия начала распространяться под покрытием.

Однако существуют некоторые альтернативные материалы для армирования бетона, которые можно использовать для предотвращения коррозии. Арматура из нержавеющей стали доступна, но довольно дорогая, есть и оцинкованная арматура. Другим вариантом являются материалы, сочетающие полимерную матрицу со встроенными стеклянными, углеродными или базальтовыми волокнами — полимер, армированный волокнами (FRP). Эти материалы не подвержены коррозии, они намного легче стали (примерно на треть веса), не нагреваются на солнце на стройплощадке, прочнее на растяжение в 4,5 раза. А новые стержни имеют песчаную поверхность, поэтому они хорошо сцепляются с бетоном.

Эти материалы не подвержены коррозии, они намного легче стали (примерно на треть веса), не нагреваются на солнце на стройплощадке, прочнее на растяжение в 4,5 раза. А новые стержни имеют песчаную поверхность, поэтому они хорошо сцепляются с бетоном.

Однако арматура из стеклопластика имеет некоторые недостатки. Стекловолоконные стержни в настоящее время стоят на 15-25% дороже, чем аналогичная стальная арматура. Кроме того, есть некоторые вопросы о том, насколько хорошо они ведут себя при пожаре — они плавятся и теряют прочность? И были некоторые опасения по поводу их долгосрочного отклонения или ползучести. Вопросы дизайна привели к более консервативному (и, следовательно, более дорогому) дизайну конструкционных бетонных элементов. Еще одна проблема заключается в том, что стержни нельзя сгибать в полевых условиях, их необходимо заказывать на заводе.

Но для легкого армирования плоских конструкций, где основной целью является предотвращение образования трещин, арматура из стеклопластика вполне конкурентоспособна, даже по себестоимости, а поскольку она намного легче стали, она снижает трудозатраты. А при его высокой прочности требуется меньше армирования. Сегодня несколько компаний производят арматуру из стеклопластика. Owens Corning продвигает свой Pinkbar из стекловолокна, а Neuvokas производит GatorBar в Мичигане. В GatorBar есть стержни как из стекловолокна, так и из базальтоволокна.

А при его высокой прочности требуется меньше армирования. Сегодня несколько компаний производят арматуру из стеклопластика. Owens Corning продвигает свой Pinkbar из стекловолокна, а Neuvokas производит GatorBar в Мичигане. В GatorBar есть стержни как из стекловолокна, так и из базальтоволокна.

Покупатель, будь осторожен. Дуг Гремель из Owens Corning говорит: «Легко срезать углы, используя менее дорогую полиэфирную смолу, которая не будет столь же долговечна в щелочной среде бетона, как стержни, изготовленные из более качественной винилэфирной смолы, которая, как было показано, выдерживает в тестах на ускоренное старение и в реальном времени. Есть много очень недорогих китайских производителей стекловолокна, которые продают его за небольшую часть себестоимости. На мой взгляд, это немного похоже на китайскую проблему с гипсокартоном у некоторых из этих игроков».

Относительно использования углеродного волокна в арматуре из стеклопластика Гремель говорит: «На мой взгляд, углеродный пруток все еще остается в экзотическом лагере. Это, безусловно, лучший материал, который используется разумно и надлежащим образом для структурного усиления существующих конструкций. Углеродные стержни FRP, залитые эпоксидной смолой в неглубокие бетонные канавки в покрытии конструкций, как лейкопластырь, придают элементу почти чудесную дополнительную способность к изгибу и сдвигу. Тем не менее, углеродные стержни или предварительно напряженные углеродные арматуры остаются как минимум в 10 раз дороже, чем стержни из стеклопластика и стальной арматуры».

Это, безусловно, лучший материал, который используется разумно и надлежащим образом для структурного усиления существующих конструкций. Углеродные стержни FRP, залитые эпоксидной смолой в неглубокие бетонные канавки в покрытии конструкций, как лейкопластырь, придают элементу почти чудесную дополнительную способность к изгибу и сдвигу. Тем не менее, углеродные стержни или предварительно напряженные углеродные арматуры остаются как минимум в 10 раз дороже, чем стержни из стеклопластика и стальной арматуры».

Возможно, лучшим решением для конструкционного бетона, который будет подвергаться обработке противогололедными солями, является оцинкованная горячим способом арматура. Оцинкованные стержни будут противостоять коррозии примерно в четыре раза дольше, чем стержни из углеродистой стали, а надбавка к цене составляет всего около 10%. Оцинкованные стержни легко доступны в США.

Стальная арматура по сравнению с арматурой из стеклопластика? | FHWA

Полевые исследования показывают, что полимер, армированный стекловолокном, предлагает вариант с низкой стоимостью жизненного цикла для армирования бетонных покрытий.

Армированная стекловолокном полимерная арматура — один из новых продуктов на рынке, который может предложить транспортной отрасли ряд преимуществ. Поскольку он легкий и не подвержен коррозии, затраты на строительство должны быть ниже, а тротуары должны служить дольше. Однако лабораторные исследования предлагают ограниченную помощь в определении реальных характеристик арматурных стержней из полимера, армированного стекловолокном (GFRP), в непрерывно армированных бетонных покрытиях (CRCP). Причины: трудности моделирования полевых граничных условий, таких как трение от подстилающего слоя и ограничения от обочин или прилегающих покрытий; экологические изменения; транспортные нагрузки; и возможные варианты строительных работ. Чтобы преодолеть эти ограничения и лучше понять поведение GFRP-CRCP, исследователи обратились к полевым исследованиям.

При поддержке и сотрудничестве Федерального управления автомобильных дорог (FHWA), Департамента транспорта Западной Вирджинии (WVDOT) и подрядчиков исследователи Университета Западной Вирджинии (WVU) недавно завершили первый в стране испытательный участок GFRP-CRCP вместе со стальным — Тестовый сегмент CRCP для изучения характеристик двух материалов арматуры. Участки для испытаний стеклопластика и стали расположены на трассе 9 в Мартинсбурге, в северо-восточном углу Западной Вирджинии.

«Использование арматурных стержней из стеклопластика вместо обычной стальной арматуры в CRCP, как было продемонстрировано прошлой осенью [2007 г.] в Западной Вирджинии, предлагает некоторые интересные соображения по производительности», — говорит Сэм Тайсон, инженер по бетонным покрытиям, FHWA. «Во-первых, коррозионная стойкость стержней из стеклопластика делает их привлекательными по очевидным причинам, особенно в штате, где зимние условия требуют частого применения антиобледенительных химикатов. характеристики обеспечивают уникальный подход к проектированию и строительству CRCP. Наконец, поскольку стеклопластик не является магнитным, его использование в бетонных покрытиях, где должны быть установлены различные устройства для контроля дорожного движения и платы за проезд, может быть выгодным».

характеристики обеспечивают уникальный подход к проектированию и строительству CRCP. Наконец, поскольку стеклопластик не является магнитным, его использование в бетонных покрытиях, где должны быть установлены различные устройства для контроля дорожного движения и платы за проезд, может быть выгодным».

Эти качества являются очевидными преимуществами стеклопластика, но исследование WVU не сделало выводов относительно характеристик, включая коррозионную стойкость, поскольку прошло недостаточно времени для получения достаточных результатов. Тем не менее, исследование показало, что CRCP, армированные стеклопластиком, могут быть построены с низкими затратами и без дополнительного времени строительства.

Обзор исследования

WVDOT выделила двухполосный участок шоссе 9 длиной 610 метров (2000 футов) в качестве испытательного полигона для исследования. План эксперимента включал две секции CRCP для сравнения. Сегменты, армированные стекловолокном и сталью, имеют длину 305 метров (1000 футов) и толщину 25 сантиметров (10 дюймов). WVU уточнил, что оба сегмента должны быть построены из бетона, содержащего крупный заполнитель известняка, уложенного на стабилизированное цементом основание.

WVU уточнил, что оба сегмента должны быть построены из бетона, содержащего крупный заполнитель известняка, уложенного на стабилизированное цементом основание.

Подрядчик построил две экспериментальные секции CRCP 25 сентября 2007 г., и WVU непрерывно контролировал их в течение первых 3 дней, чтобы изучить поведение растрескивания на ранних стадиях. По мере затвердевания бетона в течение этого периода исследователи WVU зафиксировали изменения деформации бетона, деформации арматуры и температуры. Исследователи WVU обнаружили, подсчитали и измерили ранние трещины, чтобы оценить расстояние и ширину. Затем исследовательская группа проанализировала и сравнила данные, а также дополнительные данные о трещинах, полученные примерно через 1 месяц и 4 месяца после строительства.

Члены бригады подрядчика укладывают слой земляного полотна во время строительства тестовых участков.Детали конструкции

Каждая секция CRCP состоит из двух полос движения с асфальтированными обочинами. Слой земляного полотна, состоящий из обработанного цементом заполнителя, обеспечивает равномерную поддержку секций CRCP. Поверх земляного полотна в качестве подстилающего слоя служит свободно дренируемый базовый слой с заполнителем № 57. Подрядчик стабилизировал основание с помощью портландцемента типа 1, чтобы получить устойчивую к эрозии стабилизированную опору под обеими секциями.

Слой земляного полотна, состоящий из обработанного цементом заполнителя, обеспечивает равномерную поддержку секций CRCP. Поверх земляного полотна в качестве подстилающего слоя служит свободно дренируемый базовый слой с заполнителем № 57. Подрядчик стабилизировал основание с помощью портландцемента типа 1, чтобы получить устойчивую к эрозии стабилизированную опору под обеими секциями.

Для секции, армированной стеклопластиком, проект предусматривал использование продольных арматурных стержней № 7 из стеклопластика. Для стального армированного профиля в проекте предусмотрена стальная продольная арматура № 6. В обоих тестовых сегментах подрядчик разместил продольные стержни на середине глубины плиты.

Для поперечной арматуры, поддерживающей продольную арматуру, подрядчик разместил арматуру № 6 из стеклопластика и № 5 поперечных стальных стержней из черной стали на расстоянии 1,2 метра (4 фута). Подрядчик уложил поперечную арматуру на пластиковые опоры для арматуры из стеклопластика и стальные опоры для стальной арматуры. Стулья — это опоры, удерживающие арматуру в правильном положении во время укладки бетона.

Стулья — это опоры, удерживающие арматуру в правильном положении во время укладки бетона.

Обеспечение достаточной прочности соединения в местах соединения внахлестку продольных арматурных стержней важно для предотвращения расширения трещин и последующего разрушения конструкции. Таким образом, требуется минимальная длина соединения, в 40 раз превышающая диаметр арматуры для стеклопластика и в 25–30 раз для стали, с не менее чем тремя надежными стяжками для каждого соединения внахлестку. Для стальных стержней использовалась обычная стальная стяжка, а для стеклопластика – пластиковые стяжки. Подрядчик также расположил стыки внахлест по тротуару, чтобы предотвратить локальные напряжения в плите.

Подрядчик использовал три концевых соединения широкополочных балок между двумя испытательными участками и примыкающими полосами обычного бетонного покрытия (JPCP) на трассе 9. конец плиты CRCP. В системе соединения балок с широкими полками нижняя часть балки частично встроена в железобетонную шпалную плиту, большую горизонтальную плиту, которая поддерживает концы примыкающих тротуаров. Шпальная плита под стыком обеспечивает большую опорную поверхность и дополнительную опору для свободных концов. Стальной фланец помогает защитить углы от выкрашивания и способствует передаче нагрузки через соединение.

Шпальная плита под стыком обеспечивает большую опорную поверхность и дополнительную опору для свободных концов. Стальной фланец помогает защитить углы от выкрашивания и способствует передаче нагрузки через соединение.

Бетонные смеси и свойства армирования

Для обоих испытательных участков подрядчик использовал один и тот же состав бетонной смеси в соответствии с Разделом 601 Стандартных технических условий и материалов Департамента автомобильных дорог Западной Вирджинии MP 711.03.23 для бетона на портландцементе. Подрядчик использовал портландцемент типа I в бетонной смеси вместе с летучей золой класса F. Крупный заполнитель представлял собой известняк № 57, а мелкий заполнитель — природный песок. Подрядчик также включил воздухововлекающую и водоредуцирующую добавки. Водоцементное отношение составляло 0,42. Разработчики WVU указали, что бетонная смесь имеет относительно высокую прочность бетона, чтобы избежать чрезмерно узких интервалов между трещинами.

На этой фотографии показаны сборки непрерывной арматуры с арматурой из стеклопластика. Здесь показаны сборки непрерывной арматуры со стальными арматурными стержнями.

Здесь показаны сборки непрерывной арматуры со стальными арматурными стержнями.Свойства арматуры из стеклопластика, предоставленные производителем стеклопластика, включают продольный модуль упругости (показатель деформации арматуры) 40,8 гигапаскалей, ГПа (5,92 на 106 фунтов на квадратный дюйм, фунтов на квадратный дюйм), и прочность на растяжение 620,6 мегапаскалей, МПа. (90 тысяч фунтов на квадратный дюйм, тысяч фунтов на квадратный дюйм) для арматурного стержня № 6 и 586,1 МПа (85 тысяч фунтов на квадратный дюйм) для арматурного стержня № 7. Арматура из стеклопластика состоит из кальциево-алюмосиликатных стеклянных волокон и матрицы из модифицированной уретаном винилэфирной смолы с минимальным содержанием волокна 70% по весу. Подрядчик использовал типичную деформированную арматуру из стали марки 60 для сечения сталь-CRCP.

Строительство

Укладка бетона для стальной секции CRCP началась примерно в 9:00 утра при температуре окружающей среды около 20 градусов Цельсия, oC (68 градусов по Фаренгейту, oF). Подрядчик завершил участок стали-CRCP около 12:30. а затем началось бетонирование секции GFRP-CRCP.

Подрядчик завершил участок стали-CRCP около 12:30. а затем началось бетонирование секции GFRP-CRCP.

Свойства тестовых секций

Товар | Армированный сталью CRCP | Усиленный стеклопластиком CRCP |

|---|---|---|

Ширина плиты | 7,32 метра (24 фута): две полосы движения по 3,66 метра (12 футов) | 7,32 метра (24 фута): две полосы движения по 3,66 метра (12 футов) |

Ширина обочины для асфальта | Ширина 3,05 метра (10 футов) рядом с правой полосой движения; Ширина 1,22 метра (4 фута) рядом с полосой обгона | Ширина 3,05 метра (10 футов) рядом с правой полосой движения; Ширина 1,22 метра (4 фута) рядом с полосой обгона |

Продольная арматура | № 6 арматурных стержней на расстоянии 15,24 см (6 дюймов) | Арматурный стержень № 7 на расстоянии 15,24 см (6 дюймов) |

Диаметр продольной арматуры | 1,91 см (0,75 дюйма) | 2,22 см (0,875 дюйма) |

Подбаза | 10,16-сантиметровый (4-дюймовый) слой основания с открытым уклоном и свободным дренажем, стабилизированный с содержанием цемента 9062 кг на кубический метр, кг/м3 (15065 фунтов на кубический ярд, фунт/ярд3) | Основание с открытой планировкой и свободным дренажем толщиной 10,16 см (4 дюйма), стабилизированное с содержанием цемента 9062 кг/м3 (15065 фунтов/ярд3) |

Основание | Основание из обработанного цементом заполнителя толщиной 27,31 см (10,75 дюйма) | Основание из обработанного цементом заполнителя толщиной 27,31 см (10,75 дюйма) |

Требуемая прочность бетона на сжатие | 40,7 мегапаскалей, МПа (5900 фунтов на квадратный дюйм, psi) | 40,7 МПа (5900 фунтов на кв. |

Коэффициент продольного теплового расширения | 11,88 микродеформаций на градус Цельсия, мкЭ/°C (6,6 микродеформаций на градус Фаренгейта, мкЭ/°F) | 6,58 мкЭ/°C (3,66 мкЭ/°F) |

По мере укладки температура поверхности подстилающего слоя повышалась из-за постоянного воздействия солнечных лучей. Подрядчик измерил температуру поверхности подстилающего слоя около 39°С.oC (103 oF) в 13:30. Во избежание ухудшения удобоукладываемости под воздействием температуры из-за того, что сухие заполнители подстилающего слоя поглощают воду из бетонной смеси, и нежелательного растрескивания из-за ускоренных темпов потери влаги, перед укладкой бетона подрядчик опрыскивал основание водой из поливальной машины. Рабочие завершили обе секции CRCP примерно в 18:30, когда температура окружающей среды была около 29 oC (85 oF).

Строительные бригады уложили секции CRCP с помощью бетоноукладчика со скользящими формами. Машина смогла вместить всю ширину дорожного покрытия. Автобетоносмесители доставили бетон, а конвейерная лента распределила его по центру тротуарной полосы. Бригады закончили поверхность тротуарной плитки сразу после проезда асфальтоукладчика.

Машина смогла вместить всю ширину дорожного покрытия. Автобетоносмесители доставили бетон, а конвейерная лента распределила его по центру тротуарной полосы. Бригады закончили поверхность тротуарной плитки сразу после проезда асфальтоукладчика.

Вслед за асфальтоукладчиком машина для текстурирования/отверждения провела две дополнительные операции. Машина протягивала мешковину для создания микротекстур на готовой поверхности, а затем тонировала поверхность, чтобы получить макротекстуры, обеспечивающие адекватное трение в сухую и влажную погоду. Затем машина для текстурирования/отверждения распылила отвердитель на текстурированную поверхность, чтобы замедлить испарение воды из бетона.