Сушка лиственницы: Особенности сушки лиственницы – Лиственнице нужен особый подход | Лесной комплекс

Особенности сушки лиственницы

Лиственничные пиломатериалы по сравнению с пиломатериалами других хвойных пород при сушке в большей степени поражаются торцовыми и пластевыми трещинами. Причина тому – ряд специфических особенностей лиственницы, затрудняющих ее высушивание.

Знание свойств древесины позволяет избежать негативных последствий при работе с данным материалом.

Специфические особенности лиственницы .

Основная из этих особенностей – большая разность усушки древесины в тангенциальном и радиальном направлениях. Из таблицы видно, что эта разность составляет 0,21% и является максимальной из всех представленных в таблице древесных пород. К примеру, минимальная величина этой разности у березы – всего 0,06%

Таблица 1

Коэффициенты усушки различных пород древесины

Породы древесины |

Коэффициент усушки |

Kt –Kr |

Kt/Kr | |

| Kt тангенциальный | Kr радиальный | |||

|

Пихта сибирская |

0,29 | 0,15 | 0,14 | 1,93 |

|

Кедр сибирский |

0,28 | 0,15 | 0,13 | 1,87 |

|

Ель обыкновенная |

0,31 | 0,17 | 0,14 | 1,82 |

|

Сосна обыкновенная |

0,31 | 0,18 | 0,13 | 1,72 |

|

Лиственница сибирская |

0,40 | 0,19 | 0,21 | 2,11 |

| Береза | 0,34 | 0,28 | 0,06 | 1,21 |

|

Дуб черешчатый |

0,29 | 0,19 | 0,10 | 1,53 |

| Бук | 0,35 | 0,18 | 0,17 | 1,94 |

|

Ясень маньчжурский |

0,32 | 0,20 | 0,12 | 1,60 |

Для справки: лиственничная доска шириной 100 мм, тангенциальной распиловки, с начальной влажностью выше 30% и конечной влажностью 8%, при Kt= 0,40 усохнет на величину У = 0,40*(30 – 8) = 8,8%, т.е. ее ширина в сухом состоянии будет 91,2 мм.

Хотя по данным некоторых источников у древесины лиственницы из различных районов произрастания коэффициенты усушки могут варьироваться в зависимости от вида лиственницы, условий произрастания, климатических условий и т.д.

Коэффициенты усушки древесины лиственницы из различных районов произрастания

| Лиственница |

Район произрастания |

Коэффициент усушки |

Kt/Kr | |

| Kt тангенциальный | Kr радиальный | |||

|

Сибирская |

Различные районы |

0,37–0,43 | 0,18–0,25 | |

|

Европейская |

Различные районы |

0,31–0,34 | 0,16–0,18 | |

|

Сибирская |

Красноярский край |

0,36 | 0,18 | 2,0 |

| Сибирская |

Новосибирская область |

0,43 | 0,18 | 2,38 |

|

Даурская |

Якутия | 0,40 | 0,19 | 2,11 |

Но, тем не менее, независимо от вида лиственницы у лиственничной древесины отношение тангенциальной усушки к радиальной обычно более 2,0, что свидетельствует о повышенной анизотропии свойств лиственницы по сравнению с другими породами. Для других пород это отношение меньше.

Из-за разницы значений коэффициентов усушки в тангенциальном и радиальном направлениях доски, высушенные в свободном состоянии, приобретут покоробленность. Пропил доски 3–4 сократится больше, чем пропил 1–2, поэтому доска приобретет желобчатую форму. Правая часть рисунка показывает, как изменятся в размерах доски после сушки в зажатом плоском состоянии, выпиленные из бруса (показан пунктирной линией).

Усадка и разбухание – неравные составляющие

Было бы лучше, если бы усадка при отдаче влаги или разбухание при поглощении ее были одинаковы по всем направлениям, но этого не происходит, потому возникают серьезные затруднения при обработке дерева.

При усадке и разбухании в дереве развиваются значительные напряжения. При искусственном противодействии работе этих напряжений, когда пиломатериалы уложены в сушильные штабеля, получается разрыв или смятие волокон. Усадка в дереве начинается только тогда, когда влажность ее становится ниже точки насыщения волокна (примерно 30% от влажности), и наоборот – в этой же точке прекращается и разбухание дерева. На практике усадка происходит уже с самого начала процесса сушки. Объясняется это тем, что наружные слои материала весьма скоро после начала сушки высыхают ниже точки насыщения волокна, в то время как влажность внутренних слоев пиломатериала превышает значение точки насыщения волокна.

Усадка вдоль волокон столь незначительна, что ее обычно не принимают во внимание.

Так как величина усадки в тангенциальном направлении в среднем в 2 раза больше величины усадки в радиальном направлении, материал квадратного сечения, у которого годовые кольца расположены параллельно двум противоположным сторонам, после сушки уже имеет форму сечения не в виде квадрата, а прямоугольника; материал той же формы сечения, но с годовыми кольцами, расположенными по диагонали, имеет после сушки сечение ромбоидальной формы.

Меньшая величина усадки в радиальном направлении объясняется влиянием сердцевинных лучей. Волокна сердцевинных лучей расположены в радиальном направлении и перпендикулярны главному направлению волокон в стволе, вследствие чего они препятствуют полной усадке дерева поперек волокон в радиальном направлении. В противоположность радиальной, усадка в тангенциальном направлении не встречает никаких препятствий и выявляется полностью.

Как видно из таблицы 1, величина усадки древесных пород весьма разнообразна. Древесные породы большего объемного веса обычно имеют и большую усадку по сравнению с древесными породами с меньшим объемным весом, вследствие чего можно считать, что между величиной усадки и объемным весом существует некоторая зависимость.

Меньшая усадка древесных пород с меньшим объемным весом является одной из причин, облегчающих сушку мягких древесных пород, которая протекает с меньшими затруднениями, нежели сушка твердых пород.

Таким образом, напряжения, вызванные различной усушкой в радиальном и тангенциальном направлениях, для лиственничных пиломатериалов будут значительно большими, чем для других пород.

По этой причине березовые, мало коробящиеся доски, в которых не возникает дополнительных напряжений и растрескивания от коробления, быстрее просыхают (с учетом их плотности), доски из лиственницы – медленнее.

У пиломатериалов лиственницы повышенное поперечное коробление приводит к их растрескиванию с наружной пласти, особенно для широких центральных досок. Поэтому в широких центральных досках перед сушкой рекомендуется вырезать сердцевинный брусок, а центральные доски делить на две части для получения половинной ширины. В этом случае величина поперечной покоробленности сократится в несколько раз. Доски радиальной распиловки растрескиванию почти не подвергаются.

На повышенную склонность к растрескиванию лиственничной древесины также оказывает влияние большое различие величин усушки ранней и поздней древесины годового слоя.

Для справки: более светлые рыхлые части называются ранней древесиной, а более темные и плотные – поздней древесиной. Вместе слои ранней и поздней древесины образуют годовой слой (годичное кольцо), который, как правило, появляется после каждого года жизни дерева.

Как показывают исследования, поздняя древесина лиственницы усыхает больше ранней: в тангенциальном направлении – в 1,7 раза, в радиальном направлении – в 4,5 раза. Если считать отношение тангенциальной усушки к радиальной, то в поздней зоне это отношение равно около 2,0, а для ранней – около 5,0. При сушке массивной древесины суммарная усушка в тангенциальном и радиальном направлениях в ранних и поздних зонах годового слоя будет несколько выравниваться вследствие сдерживающего влияния соседних слоев древесины, однако это вызовет в древесине сложную систему внутренних напряжений, что обычно приводит к скалывающим напряжениям на границах годовых слоев.

Также у лиственницы наблюдается большое различие влагопроводности ядровой и заболонной частей. Влагопроводность в ядровой части более низкая, чем в заболонной части. Коэффициент влагопроводности древесины лиственницы с увеличением температуры растет в большей степени, чем у других пород.

Для справки: влагопроводностью называют способность древесины пропускать через себя воду. Влагопроводность зависит в основном от породы древесины и ее температуры, направления движения влаги внутри древесины.Несмотря на вышеотмеченные факторы, затрудняющие сушку лиственницы, при условии соблюдения всей технологии можно получить высушенные лиственничные пиломатериалы высочайшего качества.

Лиственнице нужен особый подход | Лесной комплекс

Профессионалы знают, как капризна лиственница при сушке. Мало того, что сушка длится в 2,5 – 3 раза дольше, чем сушка сосны, что само по себе затратно, так ещё и нет 100-процентной гарантии, что каждую партию удастся высушить качественно. Может быть поэтому, несмотря на свои уникальные характеристики, эта порода не находит столь широкого применения в строительстве и изготовлении столярных изделий.

Свежий взгляд и неординарный подход к решению проблемы конвективной сушки лиственничных пиломатериалов предложил учёный Сибирского государственного университета науки и технологий имени академика М. Ф. Решетнёва

– Шакур Гаянович, расскажите, чем ваш подход к сушке отличается от общепринятого?

– Общепринятая технология сушки древесины основана на физике капиллярных явлений, когда древесину представляют в виде открытой проводящей системы. Проще говоря, системой микротрубочек, которые с одной стороны открыты, поэтому вода, испаряясь с поверхности доски, восполняется за счёт сил, образующихся на стенках сосудов. Таким образом, происходит своеобразное вытягивание влаги, что приводит выводу влаги из центра доски на поверхность.

Данный подход позволил математически обосновать процесс удаления влаги из древесины как капиллярно-пористого тела. Основоположником этого подхода является академик Алексей Васильевич Лыков.

Все процессы, которые касались таких пород, как сосна, берёза, описаны очень убедительно. Но древесина лиственницы, в отличие от других пород, во многом не согласуется с «классическими» представлениями.

В изучение сушки лиственницы большой вклад внесли коллеги с кафедры теплотехники нашего СибГТУ: Л. Н. Кротов, В. Н. Ослонович, Н.В Дзыга и другие.

Л. Н. Кротов и В. Н. Ослонович в одной из своих работ экспериментально доказали наличие избыточного давления в древесине лиственницы при конвективной сушке. Н. В. Дзыга экспериментально проверил возможность сушки лиственничных пиломатериалов в горячей воде. Однако результаты экспериментов объяснить они не смогли.

Мне представляется, что их основная ошибка заключалась в приверженности подхода, применяемого к сушке других пород, который не учитывает возможности запуска реакций гидролиза в древесине лиственницы при незначительном повышении температуры. В этой связи пришлось создавать своё понимание о процессе конвективной сушки лиственничных пиломатериалов. Мои предположения основывались на сведениях, которые изложены в специальной литературе по пропитке древесины лиственницы, где процессы массопереноса рассматриваются в закрытой системе.

Проведя ряд экспериментов, я пришёл к выводу, что низкотемпературные режимы не учитывают особенности строения данной породы древесины, из-за которого в центре доски возникает избыточное давление. Поэтому отечественные и зарубежные режимы сушки не в состоянии обеспечить высокое качество сушки лиственничных пиломатериалов.

Шакур Зарипов, учёный Сибирского государственного университета науки и технологий имени академика М. Ф. Решетнёва

Шакур Зарипов, учёный Сибирского государственного университета науки и технологий имени академика М. Ф. Решетнёва– Расскажите, какие эксперименты подтолкнули вас к таким выводам.

– Первый эксперимент – простой по сути, но глубокий по содержанию.

В засверленный канал в лиственничном образце была вставлена медная трубка. Другой конец трубки был выведен в сосуд с водой. После нагрева образца в течение трёх часов при температуре 600С из образца стали выделяться пузырьки. Это указало на то, что при нагреве древесина лиственницы переходит в химически активную систему. В результате образуется парогазовая смесь, которая выводит содержимое древесины, включая воду.

Последующие эксперименты показали, что наиболее интенсивно происходит вывод воды в течение первых 24-30 часов сушки. После указанного периода интенсивность выделения воды снижается в несколько раз. При более внимательном анализе процессов удаления воды пришёл к выводу о том, что плотность древесины лиственницы какого-либо значимого влияния не оказывает. Основным фактором, который формирует интенсивность выделения воды из древесины лиственницы, являются экстрактивные вещества.

В процессе сушки лиственничных пиломатериалов было обращено внимание на то, что периодически температура в центре доски повышалась практически до уровня температуры окружающей среды. Такое может происходить только в том случае, если есть источник энергии. Таким источником является комплекс химических процессов, которые формируются в древесине при повышении температуры.

В результате было установлено, что в процессе низкотемпературной сушки из древесины лиственницы на поверхность доски выделяется две основных группы веществ: парогазовая смесь и водный раствор экстрактивных веществ. Парогазовая смесь и вода с поверхности удаляется испарением и элементарным сливом. На поверхности доски остаются экстрактивные вещества.

Эксперименты показали, что при температурном интервале в 40-45°С из древесины лиственницы выделяется множество веществ, таких, как фенол, формальдегид. Неслучайно, у операторов сушильных камер формируется целый букет профессиональных заболеваний.

По аналогичной схеме происходит сушка пиломатериалов таких пород, как ель, пихта.

Больше всего пахучих веществ даже не в лиственнице, а в ели. Ёлка – самая «пахучая». Для минимизации негативного воздействия на здоровье операторов еловые пиломатериалы стараются сушить в камерах, находящихся подальше от лаборатории, так как именно из пиломатериалов данной породы выделяется значительное количество пахучих веществ.

— Как это проявляется при сушке?

– При сушке из древесины лиственницы вытесняется содержимое клеточного пространства под действием избыточного давления. В результате на поверхности доски образуется полимерная плёнка, блокирующая вывод воды из древесины. Целесообразно конвективный процесс сушки низкотемпературными режимами начинать с температуры 40-42°С. Указанный температурный уровень позволяет максимально увеличить период интенсивного удаления влаги из древесины лиственницы.

– А что это за вещества? Их состав известен?

– Экспериментально установлено, что избыточное давление в центре доски – величина переменная и во многом зависит от периода сушки. В начальный период давление не превышало 20 кПа, интенсивность вывода воды достигает максимальных значений. Продолжительность этого периода составляет 11-60 часов. Второй этап сушки характеризуется резким повышением избыточного давления и понижением интенсивности сушки. Продолжительность этого периода составляет от нескольких десятков часов до сотен.

Химический анализ веществ, которые выделяются из древесины лиственницы при сушке низкотемпературными режимами, показал, что в парогазовой смеси содержится порядка 139 компонентов, а в водном растворе, кроме непосредственно воды – водорастворимые вещества. Основная масса – это арабиногалактан.

Данное вещество обладает таким свойством, как способность удерживать значительное количество воды. Поэтому, накапливаясь на поверхности доски, оно впитывает воду как из непосредственно центра доски, так и из окружающей среды. Такое впитывание приводит к набуханию – на поверхности доски образуются пузырьки, наполненные водой. Любое изменение температуры приводит к тому, что пузырьки лопаются, вследствие чего образуется полимерная плёнка, которая практически блокирует вывод содержимого древесины – интенсивность сушки снижается в несколько раз по сравнению с первоначальным периодом.

Данный механизм образования плёнки есть защитная реакция дерева на внешнее воздействие. Что это значит? Дерево запускает механизм защиты от организмов-вредителей, а также от возгорания. Возьмём подсочку, сбор смолы. Делаются надрезы (раны на стволе), и дерево пытается защититься путём выделения на поверхность вещества, которое заделывает эти раны. По сути, мы высасываем «содержимое» дерева. Отсюда и слово «живица». Дерево себя защищает. Я пришёл к выводу, что повышение температуры древесины при сушке – тоже своего рода реакция на стресс.

– Но как же так, ведь древесина – это уже не живое дерево.

– Для реализации вышеприведённого механизма образования защитной плёнки не обязательно иметь живое дерево. Примеров, когда неживая система работает по аналогичной схеме, можно привести великое множество. Самым наглядным примером может служить современный двигатель внутреннего сгорания. ДВС – это не живой организм. Но функционирующая система, реагирующая на различные факторы, выводит работу двигателя на оптимальный уровень. Древесина в данном случае тоже представляет систему, которая реагирует на температуру и другое воздействие.

Врагов у дерева очень много. Каждый пытается полакомиться, и тем не менее, деревья живут и процветают, но в определённых природных условиях. Древесина напичкана самыми разными веществами. Согласно литературным источникам на настоящий момент установлено порядка 3600 видов экстрактивных веществ в древесине различных пород.

Поэтому каждая порода древесины выделяет свои защитные вещества, которые уничтожают патогенную флору. Используя эти свойства, бондари делают бочки, в которых можно в любую жару хранить продукты питания, и они не испортятся. Раньше в деревнях, например, молоко возили на покос в берестяных туесках, и оно не закисало в жару.

Или другой пример. Когда опадает лист, дерево начинает готовиться к зиме, вырабатывает вещества, которые связывают влагу, чтобы не образовался лёд. Природа все предусмотрела, эти вещества по весне являются питательной средой для того, чтобы распустились листья.

– Давайте поговорим о вашей диссертации. Как она называется?

– «Совершенствование технологии сушки лиственничных пиломатериалов». Само понятие «совершенствование технологии» предполагает улучшение через более точный учёт факторов, которые оказывают влияние на изучаемый процесс. Для этого необходимо своевременно переходить с одного температурного уровня на другой, что позволяет поддерживать интенсивность удаления воды из древесины лиственницы на максимальном уровне. Такой подход позволяет максимально сократить время сушки и, как следствие, снизить энергетические затраты.

– А что у вас за сушильная камера в институте?

– В процессе работы над диссертацией было создано несколько сушильных установок – от настольной до полупромышленной. Каждая установка создавалась для проведения определённого вида исследований. Так, для изучения основных закономерностей процесса удаления влаги была создана установка, где размер образцов по длине ограничивался 50 см. Для проверки полученных закономерностей была смонтирована полупромышленная камера, где размеры образцов по длине составили 2 м.

После отработки режимов в полупромышленной камере была проведена их апробация уже на промышленной площадке в сушильных камерах итальянского производства «Nardi».

В результате полученных исследований было установлено, что сушка лиственничных пиломатериалов происходит не за счёт испарения влаги с поверхности – оно вторично –, а за счёт избыточного давления.

— Шакур Гаянович, это только у лиственницы так? Почему для своих исследований вы выбрали именно эту породу?

– Древесина лиственницы – это проблемная древесина. Поэтому она для меня представляет научный и практический интерес. Мне кажется, что я смог чуть-чуть расширить круг знаний о данной древесной породе, посмотрев на нее с несколько с другой стороны.

Думаю, что по подобной схеме происходит сушка и многих других пород. Но это уже другой вопрос.

– Как вы предлагаете усовершенствовать процесс сушки с учётом полученных вами данных?

– Нет смысла пересказывать все тонкости проведённых исследований. Остановлюсь на основных положениях, которые следуют из полученных данных.

Основные выводы, которые следуют из работы:

- для сушки лиственничных пиломатериалов необходимо использовать многоступенчатую структуру режимов, основанную на восходящей закономерности;

- температура первой ступени режима не должна превышать 40-42 0С, что обеспечит максимальную интенсивность удаления воды из древесины;

- температурный интервал между ступенями составляет 5-8 0С;

- момент перехода с одной ступени на

другую следует устанавливать по интенсивности удаления воды, а не по усреднённому значению содержания воды в древесине; - влаготеплообработки в том виде, который рекомендуется РТМ по сушке имеют низкую эффективность;

- для выравнивания влагосодержания в лиственничных пиломатериалах, прошедших сушку, рекомендуется проводить выдержку в течение 72 ч. при температурах, при которых предполагается эксплуатировать производимое изделие;

- осушение агента сушки в сушильных камерах периодического действия необходимо проводить аналогично технологии, которая применяется в установках непрерывного действия по принципу: сколько воды вытесняется из древесины, столько удаляется из сушилки;

- рациональной технологией осушения воздуха в сушильной камере следует считать такую, которая удаляет воду в замкнутом цикле, пропуская часть парогазовой смеси через конденсатор, где хладагентом является холодная вода, взятая из водопровода.

Промышленный эксперимент в полной мере подтвердил состоятельность теоретических гипотез и достоверность результатов экспериментальных исследований, проведённых в лабораторных условиях. Предлагаемая в работе структура режимов сушки лиственничных пиломатериалов какого-либо значимого влияния на окончательные показатели образования поперечного коробления и трещин не оказывает.

Промышленное применение разработанных режимов сушки позволяет сократить продолжительность сушки лиственничных пиломатериалов не менее чем на 10 %.

Одно из перспективных направлений, на мой взгляд, сушка под вакуумом. Вакуум позволит создавать условия, при которых формирование блокирующего слоя будет невозможным. Однако этот вопрос требует дополнительного изучения.

Для практиков очень важен аспект: использовать в процессе сушки лиственницы впрыск воды или нет. Это обязательная технологическая операция, которая, по мнению разработчиков сушильных камер, влияет на качество сушки.

Это правильно тогда, когда сушка пиломатериалов рассматривается в призме испарения влаги с поверхности. А когда речь идёт о выделении влаги под воздействием внутреннего давления, этот механизм не работает. Если на поверхности пиломатериал образовалась плёнка, то влага извне не может проникнуть в древесину. Поэтому проводить впрыски в данном случае – занятие бессмысленное.

В процессе всего периода сушки относительную влажность целесообразно поддерживать на уровне 87-90 %. Для этого при значительном снижении влажности древесины необходимо увлажнять высушиваемую древесину, чтобы не допустить образование трещин.

Также в процессе изучения проблем сушки лиственничных пиломатериалов было обращено внимание на экологический аспект. В настоящее время конвективную сушку пиломатериалов принято относить к экологически чистым производствам. На самом деле это далеко не так.

При сушке лиственничных пиломатериалов выделяется значительное количество веществ, которые загрязняют окружающую среду. К таким веществам относятся фенол и формальдегид и многие другие. Поэтому есть необходимость разработки мероприятий по нейтрализации вредных веществ, которые выделяются из древесины лиственницы при конвективной сушке на окружающую среду.

Думаю, вариантов решения великое множество. Мы только в начале пути.

– Шакур Гаянович, насколько экономически оправданна предлагаемая вами технология сушки?

– При определении экономической эффективности предлагаемых мероприятий за базовый вариант были взяты режимы по ГОСТ 19773-84 «Пиломатериалы хвойных и лиственных пород. Режимы сушки в камерах периодического действия».

Основной недостаток режимов по ГОСТ 19773-84 – это неэффективное расходование тепловой энергии на процесс сушки. Это связано с затягиванием межступенчатых периодов, когда имеют место временные отрезки с нулевой интенсивностью удаления воды. Поэтому своевременный переход с одной ступени на более интенсивную является основным преимуществом предложенной технологии сушки. Отказ от применения впрыска для проведения влаготеплообработок на любом этапе сушки также приводит к экономии тепловой энергии.

Однако основным фактором экономии тепловой энергии является применение рациональной технологии осушения агента сушки. Предлагаемая технология осушения исключает выброс в атмосферу огромного объёма тепловой энергии вместе с увлажнённым, но содержащим значительное количество тепла.

В работе дано обоснование применения осушителя, где охлаждающим элементом является вода, взятая из холодного водопровода. Суммарная экономическая эффективность от предлагаемых мероприятий составит порядка 37,4%.

– Спасибо за интервью, Шакур Гаянович! Надеюсь, ваши начинания подхватят сибирские коллеги и учёные из других институтов.

ДЛЯ СПРАВКИ

Разработкой режимов сушки пиломатериалов в разные годы занималось большое количество учѐных, как отечественных, так и зарубежных: П. С. Серговский, Б. С. Шубин, И. В. Кречетов, Л. Н. Кротов, А. Г. Гороховский, С. И. Акишенков, И. В. Куликов, Н. В. Дзыга, F. Kollman, T. Maki, A.J. Stamm, K. Egner и др. Изучению проблем образования внутренних напряжений и связанных с ними различного вида трещин в древесине при сушке посвящены исследования проф. Б. Н. Уголева и его учеников, проф. В. Н. Глухих и др. Несмотря на значительное количество научных трудов, остаются нерешёнными вопросы, связанные с разработкой рациональных режимов лиственничных пиломатериалов при конвективном низкотемпературном процессе.

Установлено, что основным фактором, влияющим на удаление воды из древесины лиственницы, является избыточное давление, которое создаѐтся парогазовой смесью в центре доски. В первые часы сушки, независимо от температуры, избыточное давление не превышает 20 кПа, что соответствует периоду интенсивной сушки. Дальнейший процесс сушки сопровождается ступенчатым повышением избыточного давления в центре.

Экспериментально доказано, что в процессе сушки проницаемость лиственницы снижается скачкообразно в несколько раз. Максимальное значение проницаемости – у свежесрубленной древесины.

Продолжительность сушки лиственничных пиломатериалов следует рассматривать как сумму двух периодов: интенсивного и замедленного. Переход от интенсивного к замедленному периоду происходит при среднем влагосодержании 25% при толщине доски 50 мм и при влагосодержании в 10-12 %, если толщина доски – 25 мм.

В результате внедрения всех разработанных мероприятий расчётный коэффициент экономической эффективности составит 37,4 %.

тегиОсобенности сушки пиломатериалов лиственницы — Макил Плюс в Москве

Древесина лиственницы считается самой «капризной» из всех хвойных пород. В процессе сушки, при незнании специфических особенностей данного материала и несоблюдении технологий, на лиственнице чаще всего образуются пластевые и торцовые трещины. Сушка, осуществляемая с применением современных сушильных камер, позволит избежать деформации пиломатериала, сохранит его природный цвет и улучшит качество.

Свойства древесины лиственницы

Структура лиственничной древесины схожа с другими хвойными породами. Так же как и они, лиственница обладает несомненным плюсом – повышенной стойкостью к агрессивной биологической среде и влаге. Поэтому древесину этой породы часто применяют для отделки внешних стен зданий, возведения перекрытий и настила полов в мансардах, беседках. Минимальная теплопроводность и высокая твердость древесины лиственницы не позволяет использовать ее для постройки домов, но дерево вполне подходит для возведения венцов.

Помимо этого, лиственница характеризуется высокой плотностью. Последний параметр с одной стороны является достоинством породы, но и в то же время относится к ее главному недостатку. Большая плотность древесины, показатели которой ядра и заболонья сильно отличаются, в сочетании с высоким содержанием влаги, затрудняет процесс обработки лиственницы и может привести к образованию трещин и искривлению пиломатериала. Сократить возможный процент деформации можно, если производить сушку в радиальном направлении, коэффициент которой на 2,0 меньше, чем при тангенциальной.

Отличие лиственницы от других пород древесины

Основное отличие древесины лиственницы от сосны и других пород является коэффициент влагопроводности. У лиственницы он растет при повышении температуры воздействия, на много больше, чем у других пород:

| Порода древесины | Коэффициент тангенциальный | Коэффициент радиальный |

|---|---|---|

| Лиственница | 0,40 | 0,19 |

| Пихта | 0,29 | 0,15 |

| Ель | 0,31 | 0,17 |

| Береза | 0,34 | 0,28 |

| Кедр | 0,28 | 0,15 |

| Сосна | 0,31 | 0,18 |

| Ясень манчжурский | 0,32 | 0,20 |

| Дуб черешчатый | 0,29 | 0,19 |

Из-за более низкого напряжения между тангенциальными и радиальными слоями, дерево других пород меньше коробится, реже растрескивается и быстрее достигает необходимых параметров влажности.

Обеспечение правильного процесса сушки при использовании сушильных камер

Сушка лиственницы с применением сушильных камер – это самый эффективный и надежный способ термической обработки этой породы. Она позволяет в короткие сроки добиться транспортной влажности лиственницы, которая может варьироваться от 6 до 15%. Для того чтобы избежать неприятных результатов, в процессе данной процедуры необходимо учитывать толщину древесины и точно соблюдать технологию:

- для достижения 8% влажности пиломатериала, толщиной до 38 мм необходима сушка в течение 14 дней. Для получения 15% влажности это параметра уменьшается до 8 суток;

- достичь 6% влажности у древесины, толщиной 50 см, удастся за 30 дней, а получить лиственницу с 15% влажности можно за 20 суток.

Чтобы лиственницу не покоробило и на ней не образовались трещины, сушку следует производить при мягком режиме с постоянным контролем точно заданной температуры. Максимальная температура для пиломатериала, толщиной 50 см является 65°С, а для доски 32 мм 55°С. При этом в процессе сушки температуру с минимального значения необходимо поднимать постепенно – для тонкой древесины на 5°С, для толстой на 2 – 3°С в час. Если в камере присутствует дренаж, то рекомендуется принудительно закрыть вытяжку. Медленный нагрев с исключением поступления свежего воздух обеспечит сохранность доски и исключит ее растрескивание.

Максимальной эффективности сушки лиственницы можно добиться только при использовании специализированного оборудования, к которому относятся сушильные камеры для пиломатериалов от компании ООО «Макил Плюс». Камеры оснащены высокотехнологичными системами, создающими оптимальные условия для качественной сушки пиломатериала и точно контролирующими температурный режим и равновесную влажность. Сушильные камеры для древесины имеют современное программное обеспечение и интуитивно простую систему управления, которая позволяет контролировать каждый этап сушки, а также избежать потенциальных ошибок со стороны оператора, снизив возможный брак до 2%.

Особенности сушки пиломатериалов лиственницы — Макил Плюс в Екатеринбурге

Древесина лиственницы считается самой «капризной» из всех хвойных пород. В процессе сушки, при незнании специфических особенностей данного материала и несоблюдении технологий, на лиственнице чаще всего образуются пластевые и торцовые трещины. Сушка, осуществляемая с применением современных сушильных камер, позволит избежать деформации пиломатериала, сохранит его природный цвет и улучшит качество.

Свойства древесины лиственницы

Структура лиственничной древесины схожа с другими хвойными породами. Так же как и они, лиственница обладает несомненным плюсом – повышенной стойкостью к агрессивной биологической среде и влаге. Поэтому древесину этой породы часто применяют для отделки внешних стен зданий, возведения перекрытий и настила полов в мансардах, беседках. Минимальная теплопроводность и высокая твердость древесины лиственницы не позволяет использовать ее для постройки домов, но дерево вполне подходит для возведения венцов.

Помимо этого, лиственница характеризуется высокой плотностью. Последний параметр с одной стороны является достоинством породы, но и в то же время относится к ее главному недостатку. Большая плотность древесины, показатели которой ядра и заболонья сильно отличаются, в сочетании с высоким содержанием влаги, затрудняет процесс обработки лиственницы и может привести к образованию трещин и искривлению пиломатериала. Сократить возможный процент деформации можно, если производить сушку в радиальном направлении, коэффициент которой на 2,0 меньше, чем при тангенциальной.

Отличие лиственницы от других пород древесины

Основное отличие древесины лиственницы от сосны и других пород является коэффициент влагопроводности. У лиственницы он растет при повышении температуры воздействия, на много больше, чем у других пород:

| Порода древесины | Коэффициент тангенциальный | Коэффициент радиальный |

|---|---|---|

| Лиственница | 0,40 | 0,19 |

| Пихта | 0,29 | 0,15 |

| Ель | 0,31 | 0,17 |

| Береза | 0,34 | 0,28 |

| Кедр | 0,28 | 0,15 |

| Сосна | 0,31 | 0,18 |

| Ясень манчжурский | 0,32 | 0,20 |

| Дуб черешчатый | 0,29 | 0,19 |

Из-за более низкого напряжения между тангенциальными и радиальными слоями, дерево других пород меньше коробится, реже растрескивается и быстрее достигает необходимых параметров влажности.

Обеспечение правильного процесса сушки при использовании сушильных камер

Сушка лиственницы с применением сушильных камер – это самый эффективный и надежный способ термической обработки этой породы. Она позволяет в короткие сроки добиться транспортной влажности лиственницы, которая может варьироваться от 6 до 15%. Для того чтобы избежать неприятных результатов, в процессе данной процедуры необходимо учитывать толщину древесины и точно соблюдать технологию:

- для достижения 8% влажности пиломатериала, толщиной до 38 мм необходима сушка в течение 14 дней. Для получения 15% влажности это параметра уменьшается до 8 суток;

- достичь 6% влажности у древесины, толщиной 50 см, удастся за 30 дней, а получить лиственницу с 15% влажности можно за 20 суток.

Чтобы лиственницу не покоробило и на ней не образовались трещины, сушку следует производить при мягком режиме с постоянным контролем точно заданной температуры. Максимальная температура для пиломатериала, толщиной 50 см является 65°С, а для доски 32 мм 55°С. При этом в процессе сушки температуру с минимального значения необходимо поднимать постепенно – для тонкой древесины на 5°С, для толстой на 2 – 3°С в час. Если в камере присутствует дренаж, то рекомендуется принудительно закрыть вытяжку. Медленный нагрев с исключением поступления свежего воздух обеспечит сохранность доски и исключит ее растрескивание.

Максимальной эффективности сушки лиственницы можно добиться только при использовании специализированного оборудования, к которому относятся сушильные камеры для пиломатериалов от компании ООО «Макил Плюс». Камеры оснащены высокотехнологичными системами, создающими оптимальные условия для качественной сушки пиломатериала и точно контролирующими температурный режим и равновесную влажность. Сушильные камеры для древесины имеют современное программное обеспечение и интуитивно простую систему управления, которая позволяет контролировать каждый этап сушки, а также избежать потенциальных ошибок со стороны оператора, снизив возможный брак до 2%.

Какой должна быть влажность изделий из лиственницы?

Повышенная влажность дерева может негативно сказаться на будущих изделиях и потом испортить их внешний вид или интерьер в целом, если пиломатериал применялся в отделке стен, пола, потолка. Со временем лиственница усыхает, это происходит неравномерно и появляются трещины, щели. А также ее может повести, то есть скрутить, выгнуть. Чтобы этого не произошло, лиственницу сушат.

Для чего еще сушат древесину?

Из сырого, только что спиленного дерева ничего не изготавливают, так как изделие в дальнейшем может покоробиться, разбухнуть, усохнуть, треснуть, в общем, деформироваться до такого состояния, что им невозможно будет пользоваться. Поэтому его подвергают сушке и тем самым обеспечивают долговечность изделий. Только что срубленная лиственница имеет влажность 80%. По мере усыхания она теряет свободную влагу и увеличивает твердость.

Из сырого, только что спиленного дерева ничего не изготавливают, так как изделие в дальнейшем может покоробиться, разбухнуть, усохнуть, треснуть, в общем, деформироваться до такого состояния, что им невозможно будет пользоваться. Поэтому его подвергают сушке и тем самым обеспечивают долговечность изделий. Только что срубленная лиственница имеет влажность 80%. По мере усыхания она теряет свободную влагу и увеличивает твердость.

Как определить влажность?

Чтобы изделия из лиственницы служили долго и выглядели как новые, нужно уравновесить влажность пиломатериала с примерной влажностью места эксплуатации. Покупая лиственничный пиломатериал, надо измерить его влажность специальным прибором – влагомером. Он должен быть в крупном строительном магазине.

Но, если его нет или материал приобретается на рынке, то можно определить влажность просто проведя рукой по поверхности изделия. Если она шероховатая, то, скорее всего влажность выше 12% и в помещении его использовать нельзя. Изделия изготавливаемое для наружного использования, например, отделки стен, беседок, напольных покрытий, имеют влажность 12%-19%. Если оно будет эксплуатироваться в помещении, то больше 8-12% содержания влаги не допускается.

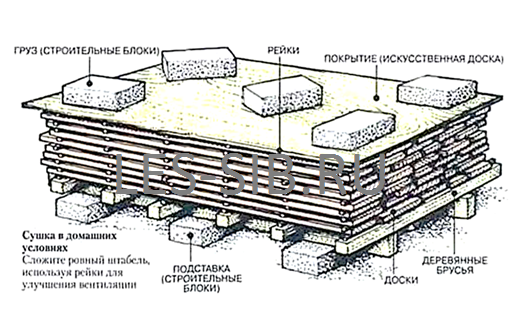

Однако доски можно досушить. Для этого надо разложить их в хорошо проветриваемом помещении на бруски, укладывая через ряд. Сверху штабель прижимают чем-нибудь тяжелым, чтобы доски во время сушки не выгнулись. Торцы досок надо обработать маслом, краской или олифой. Ускорить сушку поможет вентилятор, его устанавливают так, чтобы поток воздуха шел параллельно брускам. Сушить таким способом пиломатериал нужно не менее 3 дней.

Так же можно избежать проблем с повышенной влагой, если сразу покрыть лиственницу маслом, тогда влага будет выходить из нее более мягко, не изменяя своей геометрии и не образуя трещин.

Какая бывает сушка древесины?

Во время сушки дерево меняет свои параметры, уменьшаются поперечные размеры, радиальные и по окружности. Везде испарение влаги происходит по-разному. Если длина уменьшается весьма незначительно, то ширина и толщина пиломатериала претерпевают большие изменения.

У лиственницы идет неравномерная усушка из-за возникающего внутреннего напряжения, что может привести к деформации материала. Избежать этого можно, увеличив время сушки. Постепенная потеря влаги повышает вязкость лиственницы и снижает ее плотность.

Сушка бывает:

- Естественная, то есть на воздухе. Этот процесс проходит долго.

- Камерная. Это не только ускоряет сушку, но позволяет получить стабильные показатели, необходимые для изготовления качественных изделий.

- В жидкостях.

- Контактная. Для тонких пиломатериалов.

Режим камерной сушки зависит:

- от величины пиломатериала;

- его предназначения;

- породы дерева.

Непосредственно процесс состоит из нескольких этапов:

- Начальный прогрев. Во время него влажность дерева не изменяется. Температура паровоздушной смеси на этом этапе выше, чем в самом начале сушки для лиственницы на 5 градусов. На его продолжительность влияет толщина материала, скорость циркуляции воздуха и некоторые другие причины;

- Основная сушка. Проходит до достижения пиломатериалом заданной влажности;

- Влаготеплообработка. Нужна для снятия внутреннего напряжения в толще древесины. Проходит в режиме высокой температуры и влажности.

Для всех изделий из лиственницы и других пород дерева разработаны стандарты влажности. Если их не придерживаться, то изделие в процессе эксплуатации может прийти в негодность и не прослужит установленный срок. Например, рассохнутся полы или перекосит оконную раму.

Иногда производитель не досушивает лиственницу потому, что сушка – процесс долгий. Самая большая потеря влаги происходит в первую неделю, далее процесс замедляется, и довести процент влажности до нужного показателя можно за 3–4 недели.

Чтобы производство не простаивало, доски извлекают из сушильных камер раньше положенного срока. Потребителю приходится самому сушить пиломатериал самым распространенным способом – на открытом воздухе.

Особенности сушки пиломатериалов лиственницы — Макил Плюс в Нижнем Новгороде

Древесина лиственницы считается самой «капризной» из всех хвойных пород. В процессе сушки, при незнании специфических особенностей данного материала и несоблюдении технологий, на лиственнице чаще всего образуются пластевые и торцовые трещины. Сушка, осуществляемая с применением современных сушильных камер, позволит избежать деформации пиломатериала, сохранит его природный цвет и улучшит качество.

Свойства древесины лиственницы

Структура лиственничной древесины схожа с другими хвойными породами. Так же как и они, лиственница обладает несомненным плюсом – повышенной стойкостью к агрессивной биологической среде и влаге. Поэтому древесину этой породы часто применяют для отделки внешних стен зданий, возведения перекрытий и настила полов в мансардах, беседках. Минимальная теплопроводность и высокая твердость древесины лиственницы не позволяет использовать ее для постройки домов, но дерево вполне подходит для возведения венцов.

Помимо этого, лиственница характеризуется высокой плотностью. Последний параметр с одной стороны является достоинством породы, но и в то же время относится к ее главному недостатку. Большая плотность древесины, показатели которой ядра и заболонья сильно отличаются, в сочетании с высоким содержанием влаги, затрудняет процесс обработки лиственницы и может привести к образованию трещин и искривлению пиломатериала. Сократить возможный процент деформации можно, если производить сушку в радиальном направлении, коэффициент которой на 2,0 меньше, чем при тангенциальной.

Отличие лиственницы от других пород древесины

Основное отличие древесины лиственницы от сосны и других пород является коэффициент влагопроводности. У лиственницы он растет при повышении температуры воздействия, на много больше, чем у других пород:

| Порода древесины | Коэффициент тангенциальный | Коэффициент радиальный |

|---|---|---|

| Лиственница | 0,40 | 0,19 |

| Пихта | 0,29 | 0,15 |

| Ель | 0,31 | 0,17 |

| Береза | 0,34 | 0,28 |

| Кедр | 0,28 | 0,15 |

| Сосна | 0,31 | 0,18 |

| Ясень манчжурский | 0,32 | 0,20 |

| Дуб черешчатый | 0,29 | 0,19 |

Из-за более низкого напряжения между тангенциальными и радиальными слоями, дерево других пород меньше коробится, реже растрескивается и быстрее достигает необходимых параметров влажности.

Обеспечение правильного процесса сушки при использовании сушильных камер

Сушка лиственницы с применением сушильных камер – это самый эффективный и надежный способ термической обработки этой породы. Она позволяет в короткие сроки добиться транспортной влажности лиственницы, которая может варьироваться от 6 до 15%. Для того чтобы избежать неприятных результатов, в процессе данной процедуры необходимо учитывать толщину древесины и точно соблюдать технологию:

- для достижения 8% влажности пиломатериала, толщиной до 38 мм необходима сушка в течение 14 дней. Для получения 15% влажности это параметра уменьшается до 8 суток;

- достичь 6% влажности у древесины, толщиной 50 см, удастся за 30 дней, а получить лиственницу с 15% влажности можно за 20 суток.

Чтобы лиственницу не покоробило и на ней не образовались трещины, сушку следует производить при мягком режиме с постоянным контролем точно заданной температуры. Максимальная температура для пиломатериала, толщиной 50 см является 65°С, а для доски 32 мм 55°С. При этом в процессе сушки температуру с минимального значения необходимо поднимать постепенно – для тонкой древесины на 5°С, для толстой на 2 – 3°С в час. Если в камере присутствует дренаж, то рекомендуется принудительно закрыть вытяжку. Медленный нагрев с исключением поступления свежего воздух обеспечит сохранность доски и исключит ее растрескивание.

Максимальной эффективности сушки лиственницы можно добиться только при использовании специализированного оборудования, к которому относятся сушильные камеры для пиломатериалов от компании ООО «Макил Плюс». Камеры оснащены высокотехнологичными системами, создающими оптимальные условия для качественной сушки пиломатериала и точно контролирующими температурный режим и равновесную влажность. Сушильные камеры для древесины имеют современное программное обеспечение и интуитивно простую систему управления, которая позволяет контролировать каждый этап сушки, а также избежать потенциальных ошибок со стороны оператора, снизив возможный брак до 2%.

Особенность лиственницы — SGWOOD

Мы решили разместить данную информацию, чтобы потребители в полной мере представляли себе, что такое лиственница, учитывали все особенности ее и при совершении своего выбора представляли себе какие плюсы и какие минусы их ждут. Надеемся данная информация поможет Вам и вы избежите ненужных разочарований в работе с лиственницей. Все что написано здесь это опыт работы с лиственницей, как производителей (пиление, обработка, транспортировка), так и потребителей (строители, пользователи изделий ежедневно и др.) и написанное в результате опыта может отличаться от описаний свойств лиственницы, эксплуатации лиственницы которое встречается в книгах, учебниках, огромной массы статей в интернете.

Лиственница является хвойной породой, кроме нее к хвойным породам относятся сосна, ель, кедр, пихта. Безусловным плюсом лиственницы является стойкость к агрессивной и влажной среде. И именно поэтому ее очень активно используют в сферах, где идет соприкосновение с водой — сваи из лиственницы, ограждения берегов, шлюзы, каналы, отмостки из лиственницы на берегах водоемов, наружная отделка (имитация, планкен) и наружные половые покрытия (террасная доска, палубная доска и др.) Связано это свойство с тем, что лиственица очень плотное, смолистое дерев и при контактах с влагой ее структура становится плотной и превращается в своеобразный бетон.

Ниже мы опише разные моменты, которые предельно важны и на которые стоит обратить внимание:

После распиловки круглого леса из лиственницы пиломатериалы требуется укладывать в плотные пакеты и сразу защищать полученную доску от попадания прямых солнечных лучей. Огромная ошибка, которую совершают во время распиловки – укладка лиственницы через прокладки в надежде что она подсохнет, не будет синеть и не потеряет товарный вид! Смеем заверить тех кто будет доказывать обратное – главное свойство лиственницы – влагостойкость структуры и если она вдруг покроется синевой по заболонной части, то ее практические свойства не пострадают, а вот если доску уложить через прокладки, то с высокой вероятностью возникнут трещины и будет нарушена целостность доски и будет потерян не только товарный вид, но и вся ценность лиственницы. Эта черта лиственницы характерна в сухой период времени – поздняя весна, лето, ранняя осень. Именно поэтому наиболее предпочтительный выбор пиления лиственницы – зима. Также для дальнейшей эксплуатации готовых изделий очень важными моментами являются схемы распиловки. В этом смысле нам есть чему поучится у наших европейский покупателей (переработчиков), которые в качестве требований к распиловке выдвигают определенные схемы распила (2/4 ex-log и др.), распил определенных частей древесины (либо комлевую часть, либо вершинную и др.), что в конечном итоге влияет на дальнейшие эксплуатационные свойства готовых изделий из лиственницы.

Сушка лиственницы имеет свои особенности и к этому надо относиться предельно внимательно. Те кто не имеет опыта сушки лиственницы рискуют получить неприятные результаты. До транспортной влажности лиственница сушится не менее 14 дней и нужно внимательно подходить к выбору режимов сушки. Наиболее оптимально сушить толщины 19-25-32-38мм (в стандартных гостовских размерах), более толстые размеры сушатся от 18 до 60 дней в зависимости от требуемых цифр влажности.

При перевозке лиственницы стоит учитывать, что по плотности она эквивалента дубу и поэтому гораздо тяжелее других хвойных пород. Чтобы не превышать тоннаж 20 тонн( при перевозке 80м3 фурами) лиственница естественной влажности занимает объем 22-23м3, а сухая 29-32м3 (в зависимости от влажности, плотности древесины).

Изделия получаемые из лиственницы широко используются в разных сферах – домостроение, внутренняя и внешняя отделка, укладка трубопроводов, дорог, промышленное строительство и т.п., особенно при соприкосновении с влажной средой и многое другое.Из нашего опыта, опыта наших покупателей мы пришли к следующим выводам и смеем рекомендовать их Вам для рассмотрения:

- В качестве аксиомы при использовании изделий из лиственницы мы позволим взять на себя смелость утверждать – обязательным требованием является использование защитных средств – пропитки, грунтовки, краски и т.д. И чем раньше они начинают использоваться, тем качественнее и дольше служит изделие. Если вы не планируете использовать защитные средства, то лучше не использовать лиственницу, т.к. довольно быстро она начнет – усыхать, покрываться трещинами, деформироваться и т.д.. Кроме того довольно часто необходимо неоднократное использование защитных средств!

- В домостроении оптимально применять лиственницу для нижних частей строений – фундамент, нижние венцы. Дома, которые построены из лиственницы из-за ее плотности более холодные, чем дома построенные из сосны, кедра, но гораздо более прочные и устойчивые. Период эксплуатации дома из лиственницы гораздо более длительный домов из других хвойных пород.

- При использовании лиственницы как отделочный наружный материал – оптимальны ширины не более 120мм и толщины от 28 до 34 мм, влажностью 16-18%. Не нужно лиственницу сушить до 10-12%, т.к. потом она начинает впитывать влагу, что приводит к деформациям и это особенно часто происходит в ширинах от 120мм

- При использовании в качестве материалов для внутренней отделки – настоятельно рекомендуем проводить укладку изделий в 2 этапа, сначала идет предварительная укладка, а через какое то время окончательная укладка. Это связано с тем, что лиственница как губка, либо впитывает влагу, либо отдает влагу. И это приводит к изменению размеров.

- Мы часто используем лиственницу для производства клееного бруса и исходя из своего опыта пришли к выводу, что наиболее оптимальная толщина лиственницы, которую нужно клеить — 25мм или 32мм, т.к. она более качественно и быстрее сушится и избавляет от сюрпризов в дальнейшем в виде «исхода» влаги наружу из внутренней части бруса.

Что описано нами здесь основано на нашем опыте и опыте наших партнеров, поставщиков, покупателей, который мы постоянно собираем и обновляем. Конечно многое известно всем и известно давно, конечно многое мы не описали и конечно очень много можно добавить к написанному. Но даже то, что описано надеемся позволит Вам сделать правильный выбор и убережет Вас от ненужных конфликтов с производителями, поставщиками лиственницы, сэкономит вам средства при строительстве и эксплуатации.

В дополнении к нашему тексту в разделе Продукция создано портфолио, где показано какие дефекты могут быть при работе с лиственницей.

Прилагаем ряд фотографий, которая характеризует лиственницу — доска была напилена и 4 года хранилась в плотных пакетах на улице и только после этого была высушена в камерах и обработана в изделия.