Технология отделочных работ: Отделочные работы. Виды, инструменты, технология отделочных работ

Порядок и технология отделочных работ

Порядок и виды работ

При ремонте квартир порядок проведения ремонтных работ необходимо определить перед их началом. В этом случае Вы будете знать какой инструмент и строительный материал будет необходим на том или ином этапе отделочных работ, а так же успеете согласовать все предварительные организационные вопросы . А это в свою очередь позволит произвести все работы в срок не нарушая технологию производства. Далее мы по пунктам перечислим последовательность и виды работ, для максимального достижения показателей времени и качества.

Подготовительный этап

Расчёт сметы

Смета рассчитывается в течение 3-4 рабочих дней после предоставления необходимых данных.

Согласование сметы, подписание договора подряда:

После согласования сметной стоимости оформляется договор. В договоре указаны сроки, обязательства, ответственность сторон. Смета является приложением к договору.

Разработка графика строительных работ:

График строительных работ разрабатывается в течение двух дней после подписания договора подряда.

График поставки чистовых материалов:

Данный график является приложением к договору, выполняется на основании графика строительных работ. Он необходим Заказчику для четкого представления, в какие сроки и какие чистовые материалы необходимо доставлять на объект. (По Вашему желанию, наш отдел комплектации возьмёт на себя закупку и поставку чистовых материалов на объект).

Демонтаж:

Слом перегородок, демонтаж стяжки, штукатурки и других конструкций по необходимости.

Создание геометрии объекта:

Установка маяков под штукатурку на внешних стенах по периметру помещения.

Разметка и монтаж межкомнатных перегородок от установленных маяков.

Подготовка основания полов:

Устройство армированной стяжки.

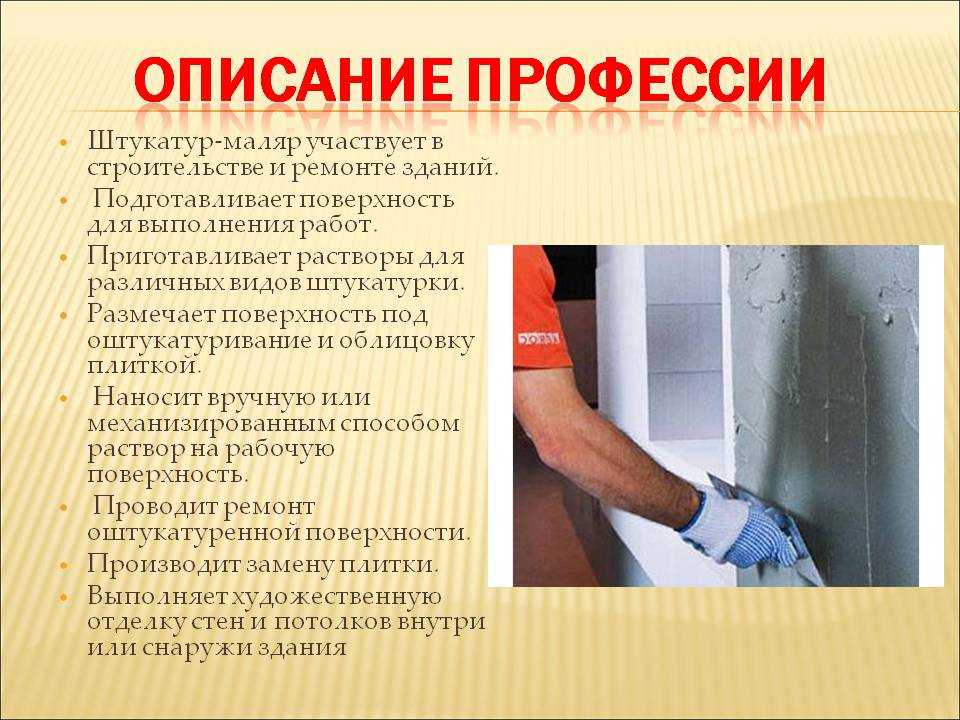

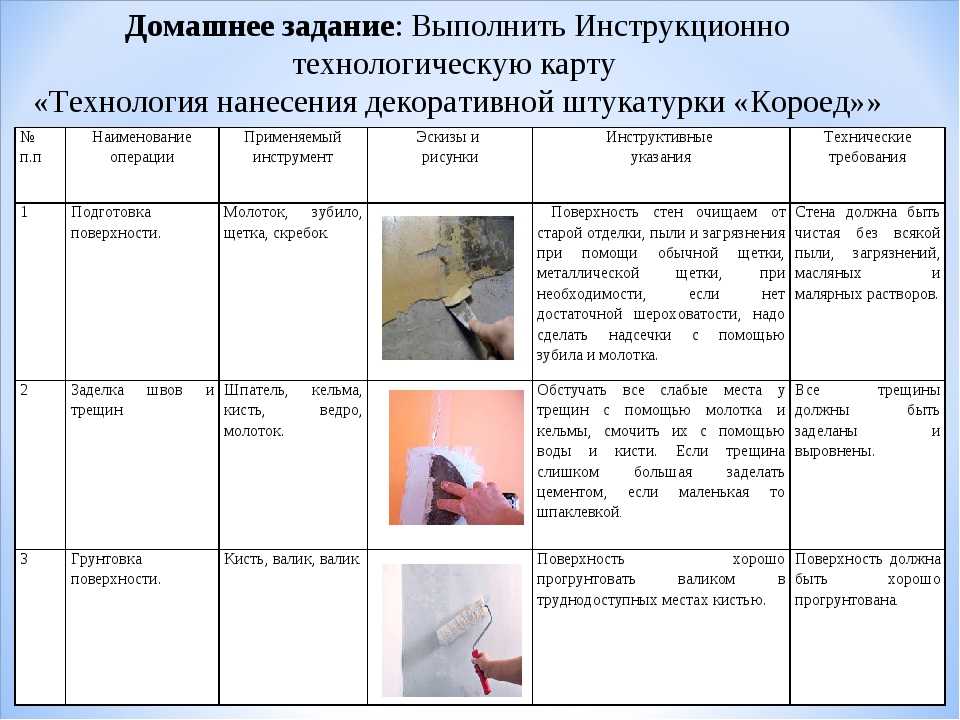

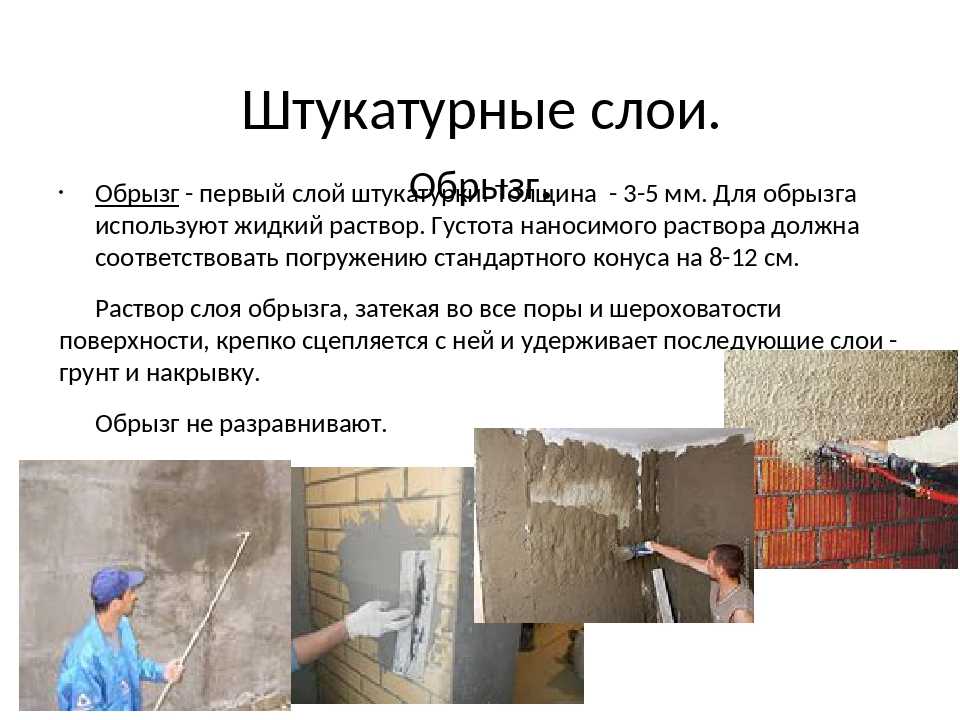

Штукатурные работы:

Штукатурка стен и потолков.

Инженерно-технические работы

Электромонтажные работы:

Разводка и монтаж силовых (розетки, освещение) и слаботочных (ТФ, ТВ, Интернет) сетей, штробление стен и установка монтажных колодцев. Монтаж «теплых полов» и системы уравнивания потенциалов.

Монтаж «теплых полов» и системы уравнивания потенциалов.

Сантехнические работы:

Сборка и монтаж распределительных коллекторов на стояках ХВ и ГВ. Штробление стен, разводка труб к сантехническим приборам, установка водорозеток. Замена радиаторов.

Опрессовка систем ХВ, ГВ, составление исполнительной документации и актов на скрытые работы.

Вентиляция и кондиционирование:

Монтаж воздуховодов, внутренних и внешних блоков систем вентиляции.

Прокладка трасс, дренажа, монтаж наружных блоков кондиционеров.

Дополнительные инженерно-технические работы:

Так же на этом этапе закладываются необходимые провода, трубы и комплектующие систем сигнализации, пожаротушения и других систем по необходимости.

Отделочные работы

Замена окон:

Демонтаж старых оконных блоков, установка новых оконных блоков, монтаж подоконников, установка входной металлической двери.

Конструкции из ГКЛ:

Монтаж потолков и других конструкций из гипсокартона по необходимости.

Шпатлёвка стен, потолков:

Подготовка поверхностей под финишные покрытия (обои, декоративная штукатурка, окраска), монтаж лепных изделий (карнизы, молдинги).

Облицовочные работы:

Укладка плитки, мрамора на стены, полы.

Диагностика инженерных систем:

Сборка и монтаж электрощита, установка электроарматуры (розетки, выключатели), прозвонка цепей и проверка работоспособности системы. Составление исполнительной документации, актов на скрытые работы.

Чистовая отделка

Окраска стен, потолков:

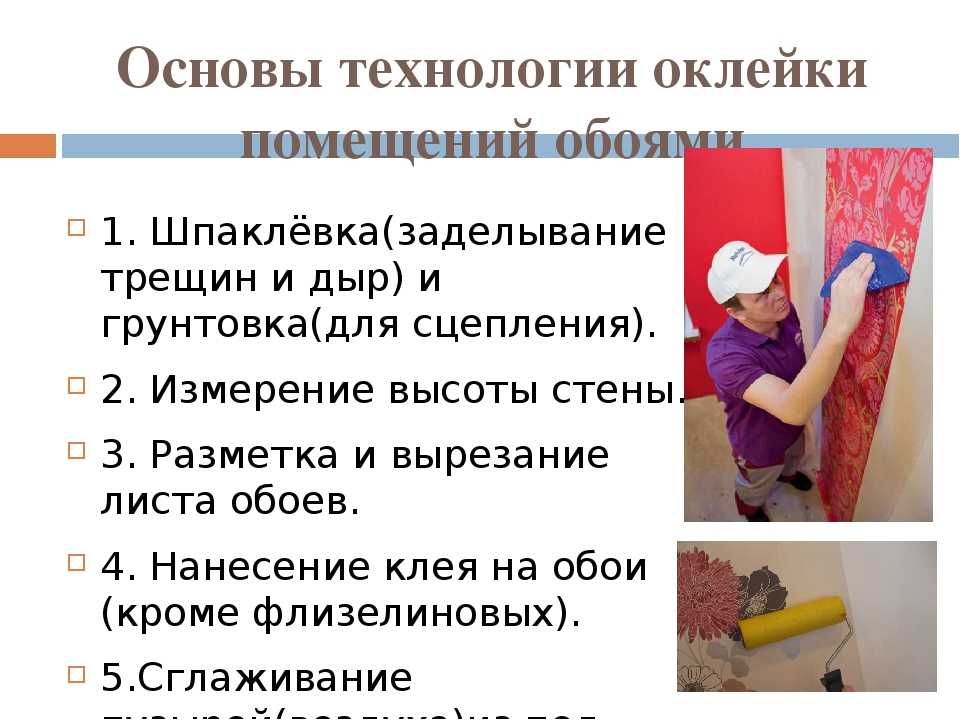

Окраска потолков, стен, нанесение финишных покрытий (обои, декоративная штукатурка).

Затирка плитки:

Заполнение швов плитки, отмывка, подготовка к монтажу сантехнических приборов.

Установка сантехнических приборов:

Монтаж сантехнических приборов, проливка канализации.

Монтаж электротехнического оборудования:

Сборка и монтаж осветительных приборов. Монтаж накладок на выключатели и розетки.

Настилка напольных покрытий:

Монтаж напольных покрытий, установка порогов.

Установка дверей, плинтусов, наличников:

Монтаж дверных блоков, установка наличников, дверной фурнитуры, ограничителей, монтаж плинтусов.

Уборка и сдача объекта.

Общие требования к производству отделочных работ

Отделочные работы

1. Отделочные работы разрешается начинать после окончания общестроительных и монтажных работ, включая опробование сетей водопровода, канализации, отопления, электроснабжения и связи при действующих постоянных системах отопления. При необходимости разрешается пользоваться тепловентиляционными установками и калориферами для поддержания требуемой температуры и влажности в отделываемом помещении. Готовность здания к производству отделочных работ проверяется контрольно-приемочной комиссией, назначаемой начальником строительной организации.

2. Последовательность производства отделочных работ устанавливается проектом производства работ. При его отсутствии рекомендуется следующая последовательность работ.

При его отсутствии рекомендуется следующая последовательность работ.

В кирпичных зданиях: приемка здания или его части под отделку, оштукатуривание мест установки приборов отопления; оштукатуривание поверхностей; облицовка стен и перегородок плитками, устройство стяжек под полы; устройство оснований под паркетные полы; отделка поверхностей гипсовыми листами сухой штукатурки; подготовка поверхностей под окраску; устройство дощатых, плиточных и паркетных полов; окраска потолков; оклейка стен обоями; окраска дощатых полов; устройство звукопоглощающих облицовок; устройств полов из рулонных материалов; закрепление плинтусов; покрытие полов лаком.

В крупнопанельных зданиях: приемка здания или его части под отделку; оштукатуривание швов между сборными элементами; устройство оснований под полы; облицовка поверхностей плитками; устройство полов из керамических плиток; подготовка поверхностей под окраску; окраска потолков; устройство дощатых и паркетных полов; окраска поверхностей стен; устройство полов из линолеума или поливинилхлоридных плиток; покрытие полов лаком.

3. До начала отделочных работ должны быть произведены следующие работы:

— выполнена защита отделываемых помещений от атмосферных осадков;

— устроены гидроизоляция, теплозвукоизоляция и выравнивающие стяжки перекрытий;

— загерметизированы швы между блоками и панелями;

— заделаны и изолированы места сопряжений оконных, дверных и балконных блоков;

— остеклены световые проемы;

— смонтированы закладные изделия, произведены испытания систем теплоснабжения и отопления.

4. До отделки фасадов дополнительно должны быть выполнены следующие работы:

— наружная гидроизоляция и кровля с деталями и примыканиями;

— устройство всех конструкций пола на балконах;

— монтаж и закрепление всех металлических картин окаймления архитектурных деталей на фасаде;

— установка всех крепежных приборов водосточных труб (согласно проекту).

5. Оштукатуривание и облицовку (по проекту) поверхностей в местах установки закладных деталей санитарно-технических систем необходимо выполнить до начала их монтажа.

6. Отделочные работы, за исключением отделки фасадов, должны выполняться при положительной температуре окружающей среды и отделочных поверхностей не ниже 10 С и влажности воздуха не более 60%. Такую температуру в помещении необходимо поддерживать круглосуточно, но не менее чем за 2 суток до начала и 12 суток после окончания работ, а для обойных работ — до сдачи объекта в эксплуатацию.

7. В процессе выполнения отделочных работ контролируются:

— готовность сооружения, здания, отделочных конструктивных элементов и их поверхностей под отделку;

— качество применяемых отделочных материалов, изделий, полуфабрикатов и составов;

— соблюдение и соответствие установленной проектом и техническими правилами последовательности выполнения отделочных работ и отделочных технологических операций;

— качество выполненных отделочных покрытий и остекления.

8. Отделочные покрытия должны выполняться в соответствии с проектом (при отсутствии требований проекта — согласно эталону). Замена предусмотренных проектом материалов и составов допускается только по согласованию с проектной организацией и заказчиком.

Замена предусмотренных проектом материалов и составов допускается только по согласованию с проектной организацией и заказчиком.

9. Устройство каждого элемента отделочного покрытия следует выполнять после проверки правильности выполнения соответствующего нижележащего элемента с составлением акта освидетельствования скрытых работ.

Обновление технологии крашения и отделки

В машине Dye-Max компании Imogo AB используются распылительные кассеты для окрашивания тканей с использованием чрезвычайно низкого содержания щелока.Красильно-отделочная промышленность продолжает добиваться успехов в разработке технологий, которые делают процессы более экологичными и устойчивыми.

TW Special Отчет

Как и во многих областях текстильной промышленности, экологичность находится на переднем крае инноваций в области машиностроения для сектора окраски и отделки. Разработки сосредоточены на сокращении потребления энергии, химикатов и воды. Сектор также работает над решениями для Индустрии 4.0 и интеллектуальными средствами управления машинами. Далее следует обзор лишь некоторых из новейших технологий, доступных для окрашивания и отделки.

Сектор также работает над решениями для Индустрии 4.0 и интеллектуальными средствами управления машинами. Далее следует обзор лишь некоторых из новейших технологий, доступных для окрашивания и отделки.

В то время как технологии цифровой текстильной печати быстро развиваются для декоративных тканей, английская компания Alchemie Technology Ltd. использует цифровые печатающие головки для окрашивания тканей другим способом. Компания Alchemie, новичок в индустрии окрашивания, недавно представила процесс умного окрашивания Endeavour Waterless Smart Dyeing — цифровой процесс окрашивания полиэфирных тканей по запросу. Alchemie сообщает, что пытается решить проблемы загрязнения окружающей среды, снизить затраты и повысить гибкость процесса окрашивания. Система Endeavour не является полностью безводной, но, по данным компании, снижает количество сточных вод более чем в 9 раз.5 процентов и обеспечивает значительную экономию энергии, материалов и трудозатрат по сравнению с традиционными процессами окрашивания.

Швеция imogo AB — еще один новичок в красильной индустрии со своей технологией окрашивания распылением Dye-Max. Imogo сотрудничает с ACG Kinna, Швеция, для создания первой линии Dye-Max, и эта технология была впервые представлена на ITMA 2019.

Imogo сообщает, что Dye-Max сокращает использование пресной воды, сточных вод, энергии и химикатов на столько же. на 90 процентов по сравнению с обычными системами струйного окрашивания. Эта экономия достигается за счет чрезвычайно низкого соотношения щелока от 0,3 до 0,8 литра на килограмм ткани и за счет использования ряда распылительных кассет, расположенных в закрытой камере. Прецизионные сопла в кассетах точно и равномерно наносят краситель в сочетании с запатентованным скоростным клапаном imogo pro, который регулирует объем наносимого красителя. Закрытая система защищена от загрязняющих частиц с помощью выхлопной системы и каплеуловителя.

Прецизионные сопла в кассетах точно и равномерно наносят краситель в сочетании с запатентованным скоростным клапаном imogo pro, который регулирует объем наносимого красителя. Закрытая система защищена от загрязняющих частиц с помощью выхлопной системы и каплеуловителя.

«Распылительные кассеты являются ключевой частью линии Dye-Max, — объяснил партнер-основатель Imogo Пер Стенфло. «Для каждой из трех отдельных линий подачи дисперсии красителя имеется один комплект распылительных кассет, и их можно легко заменить без использования инструментов менее чем за минуту. Это позволяет очень быстро переключаться между разными цветами без необходимости очистки. А поскольку распылительные кассеты являются съемными, все техническое обслуживание можно выполнять в автономном режиме. После нанесения дисперсии красителя ткань наматывается на вал и перемещается в автоклав для глубокой фиксации красителя с помощью тепла и давления».

Dye-Max работает со скоростью до 50 м/мин. Компания также предлагает Mini-Max для лабораторных испытаний. «С Mini-Max можно запускать миниатюрные производственные тесты, чтобы установить точный рецепт цвета», — сказал Стенфло. «… Пользователь просто устанавливает рецепт с помощью Mini-Max и передает параметры в базу данных рецептов Dye-Max, чтобы система была полностью готова к производству».

«С Mini-Max можно запускать миниатюрные производственные тесты, чтобы установить точный рецепт цвета», — сказал Стенфло. «… Пользователь просто устанавливает рецепт с помощью Mini-Max и передает параметры в базу данных рецептов Dye-Max, чтобы система была полностью готова к производству».

Компания недавно открыла демонстрационный зал, чтобы полностью продемонстрировать свои технологии потенциальным клиентам.

Компания DyeCoo Textile Systems BV , расположенная в Нидерландах, предлагает запатентованную технологию безводного окрашивания, в которой в качестве красящей среды вместо воды используется регенерированный углекислый газ (CO2) из замкнутой системы. CO2 сжимается до сверхкритической формы, которая обладает высокой растворяющей способностью и может легко растворять краситель. По данным компании, красители легко и глубоко проникают в волокна, что приводит к ярким цветам. Этот процесс обеспечивает 98-процентное поглощение красителя и не требует дополнительных химикатов для обработки.

Италия Karl Mayer Rotal S.r.l. , дочерняя компания немецкой компании Karl Mayer GmbH & Co. KG, недавно запустила технологию окрашивания индиго Greendye®. В ходе разработки пряжа окрашивается в атмосфере азота, что снижает воздействие окрашивания индиго на окружающую среду за счет ограничения количества необходимых ванн и химикатов. По данным компании, при высокой концентрации красителя в ванне краситель более интенсивно диффундирует и мигрирует в волокно в атмосфере азота, и волокно может поглощать в три раза больше красителя по сравнению с обычными процессами окрашивания. Использование гидросульфита и каустической соды может быть сокращено на 50 процентов, что снижает затраты, а также делает процесс более безопасным для окружающей среды.

Карл Майер приобрел патенты на эту технологию окрашивания азотом у итальянской компании Master S.r.l. в 2018 году. После тонкой настройки технологии компания Karl Mayer Rotal расширила свой центр передового опыта по производству джинсовой ткани за счет центра компетенций, включающего пилотную линию Greendye, выставочный зал, конференц-залы и академию для обучения. Пилотная линия длиной 13 метров отображает производственный процесс в масштабе 1:10.

Базирующаяся в Китае CHTC Fong’s International представляет собой группу текстильных компаний — Fong’s National Engineering Co. Ltd., A. Monforts Textilmaschinen GmbH & Co. KG, Monforts Fong’s Textile Textile Machinery Co. Ltd. и Fong’s Europe GmbH — сосредоточены на текстильном красильном и отделочном оборудовании.

Fong’s National Engineering Машина для высокотемпературной окраски деталей Tecwin отличается универсальностью. К запатентованным функциям относятся:

К запатентованным функциям относятся:

- Комбинированная воздушная и передняя форсунки для увеличения степени замены красильного раствора;

- регулируемая форсунка с автоматическим управлением;

- камера для хранения растворов дисперсии, предназначенная для улучшения дисперсии растворов;

- верхний перелив для поддержания работы насоса при низком уровне воды для предотвращения помех при промывке при высоком уровне воды;

- и нижний перелив для обычной промывки переливом.

Компания A. Monforts Textilmaschinen , базирующаяся в Германии, представила на выставке ITMA 2019 множество инноваций. Два из них вызвали большой интерес у клиентов, включая систему очистки отработанного воздуха MonforClean и систему многоцветной окраски пряжи CYD [непрерывное крашение пряжи].

Модуль MonforClean встроен в раму палатки Montex, что упрощает конфигурацию и опорные конструкции, обычно необходимые для обработки отработанного воздуха в соответствии с ограничениями по выбросам. Отходящее тепло процесса сушки используется для предварительного нагрева воздуха для сушки, что снижает потребность в обычном подводе тепла. Автоматическая система промывки фильтра вытяжного воздуха предназначена для автоматической очистки модуля, обеспечивая постоянную эффективность модулей фильтра и рекуперации тепла. Система MonforClean автоматизирует процессы рекуперации тепла и обработки отработанного воздуха, обеспечивая «высокую очистку» отработанного воздуха перед его выпуском в окружающую среду.

Отходящее тепло процесса сушки используется для предварительного нагрева воздуха для сушки, что снижает потребность в обычном подводе тепла. Автоматическая система промывки фильтра вытяжного воздуха предназначена для автоматической очистки модуля, обеспечивая постоянную эффективность модулей фильтра и рекуперации тепла. Система MonforClean автоматизирует процессы рекуперации тепла и обработки отработанного воздуха, обеспечивая «высокую очистку» отработанного воздуха перед его выпуском в окружающую среду.

«Новейшая рама Monforts с оптимизированным энергопотреблением — особенно в сочетании с последующим Eco Applicator — устанавливает новые стандарты с точки зрения энергоэффективности и помогает экономить ресурсы», — сказал Клаус Хайнрихс, вице-президент Monforts. «Установка требований к начальному содержанию влаги для конкретного процесса перед сушкой до минимального значения с помощью автоматизированного процесса помогает снизить тепловое испарение и, следовательно, потребление энергии».

По словам Монфортса, Eco Applicator, установленный перед палаточным станком Montex, позволяет свести к минимуму количество наносимой отделки по сравнению с набивкой/накидкой.

«Кроме того, герметичность рамы тентера предотвращает потерю нагретого воздуха, а также проникновение избыточного холодного воздуха, который необходимо снова нагреть», — отметил Хайнрихс. Модуль MonforClean автоматизирует процессы рекуперации тепла и очистки отработанного воздуха, устраняя при этом запахи. В результате максимально возможная экономия энергии больше не зависит от оператора машины, а вместо этого используется в автоматическом режиме».

Технология многоцветного окрашивания пряжи Monforts CYD основана на технологии сушки на подушке Econtrol®. Econtrol, зарегистрированная торговая марка Dystar Colors Distribution GmbH, относится к установленному процессу окрашивания джинсовых тканей, в котором реактивный краситель закрепляется на волокнах целлюлозы во время сушки. Теперь Monforts применил эту концепцию для окрашивания пряжи с помощью системы CYD. Компания сообщает об улучшении качества ткани и фиксации красителя; а также экономия времени, воды и энергии.

Компания сообщает об улучшении качества ткани и фиксации красителя; а также экономия времени, воды и энергии.

Система CYD позволяет включать прядение, прямую навивку, деформацию, сборку навоев, калибровку и окрашивание в процесс подготовки к ткачеству. Многоцветная технология также включает добавление этапа Eco Bleach в сочетании с моющими установками и перед окрашиванием. Это можно сравнить с традиционной системой, в которой отбеливание происходит на отдельном этапе обработки. CYD позволяет перерабатывать короткие партии до 10 000 метров пряжи для производства до 300 метров ткани за один непрерывный процесс. Система крашения многоцветной пряжи CYD, интегрированная в процесс Econtrol, предлагает производителям полную предварительную обработку пряжи.

Предложение Monforts «Индустрия 4.0» — это возможность цифрового двойника, использующая новейшие передовые сенсорные технологии для виртуального отображения технических данных машин в облаке в режиме реального времени. Пользователи могут получить доступ к данным с помощью приложений Monforts Smart Support и Smart Check. Датчики Smart Check уведомляют операторов, когда требуется техническое обслуживание или необходимо заменить ключевые компоненты, чтобы предотвратить простой машины, а также выполнять другие расширенные операции. «Система цифровых двойников Monforts и приложения будут доступны для всех наших машин в будущем и сделают работу наших клиентов значительно умнее и в то же время проще», — заключил Хайнрихс.

Датчики Smart Check уведомляют операторов, когда требуется техническое обслуживание или необходимо заменить ключевые компоненты, чтобы предотвратить простой машины, а также выполнять другие расширенные операции. «Система цифровых двойников Monforts и приложения будут доступны для всех наших машин в будущем и сделают работу наших клиентов значительно умнее и в то же время проще», — заключил Хайнрихс.

Fong’s Europe GmbH объединяет европейские бренды Goller, Then и Xorella.

Немецкая компания Goller недавно представила Knit Merc, машину, предназначенную для мерсеризации трикотажных полотен из хлопка и целлюлозных волокон методом «сухое по мокрому» с использованием минимально возможного натяжения с менее чем 3-процентной вариацией размерной стабильности. По данным компании, Knit Merc может вместить 8,4 метра ткани в отделении для пропитки, а также 4 метра в первой секции цепи. Общая производственная скорость составляет 25 м/мин при времени погружения 30 секунд. Knit Merc оснащен входным отверстием, состоящим из спиральных и планчатых роликов для направления ткани, тандемного разматывателя перед прорезиненным деаэрирующим роликом и нижнего ролика с канавками диаметром 320 мм в паре с перфорированными верхними роликами диаметром 320 мм и 600 мм. ударные. Встроенный резервуар для щелока и автоматизированные блоки циркуляции и фильтрации обеспечивают низкое содержание щелока. Knit Merc можно комбинировать с отделением для мойки барабанов Goller Sintensa Cyclone.

Knit Merc оснащен входным отверстием, состоящим из спиральных и планчатых роликов для направления ткани, тандемного разматывателя перед прорезиненным деаэрирующим роликом и нижнего ролика с канавками диаметром 320 мм в паре с перфорированными верхними роликами диаметром 320 мм и 600 мм. ударные. Встроенный резервуар для щелока и автоматизированные блоки циркуляции и фильтрации обеспечивают низкое содержание щелока. Knit Merc можно комбинировать с отделением для мойки барабанов Goller Sintensa Cyclone.

Немецкая компания Затем недавно представила гидравлическую длиннотрубную красильную машину THEN Supratec LTM и гидравлическую высокотемпературную красильную машину Smartflow TSF.

Угол наклона Then Flexkier, установленного на Supratex LTM, может варьироваться в соответствии с режимами «сухой/струйный» или «влажный/переливной». Это позволяет оптимизировать соотношение красящего раствора от 1:15 до 1:4 в зависимости от обрабатываемого материала. Supratec LTM может обрабатывать тканые и трикотажные ткани весом от 25 до 380 граммов на погонный метр. низкий

низкий

высота подъема между регулируемым соплом и плетеной тканью означает, что ткани перемещаются с очень низким натяжением. Каждый киер имеет грузоподъемность до 230 кг и рабочую скорость от 80 до 600 м/мин. «Существующие на рынке машины Supratec обеспечивают превосходную производительность для широкого спектра деликатных синтетических тканей, от полиэстера до полиамида с высоким содержанием эластана», — сказал Ричард Фандер, директор по продажам и маркетингу Fong в Европе. «Часто можно избежать термофиксации, что улучшает обработку материала и экономит затраты, а продольное удлинение обрабатываемой ткани меньше, чем на машинах с лебедкой».

Высокотемпературная красильная машина Smartflow TSF была разработана для достижения низкого уровня потребления энергии и воды по сравнению с другими красильными машинами для струйной окраски. По данным компании, при полной загрузке до 300 кг может быть достигнуто соотношение щелока 1:3,5 для хлопка и 1:2,5 для искусственных тканей. Конструкция транспортера ткани — это лишь одна из особенностей машины, на которую подана заявка на патент. Затем сообщается, что эта безлебедочная система транспортировки ткани устраняет необходимость в погрузочном канате, а круговой плеватель с программируемой скоростью вращения обеспечивает полное заполнение зоны сброса. Smartflow TSF предлагает гибкость с красильными камерами, которые могут выдерживать различные нагрузки с точки зрения веса и типа материала, и каждая машина может быть оснащена до восьми камер, занимая при этом на 40% меньше площади, чем другие системы, по данным компании. «Новые форсунки и безмотальная транспортировка в сочетании с интеллектуальным управлением кругового плетения и переменной регулировкой камеры обеспечивают равномерную обработку ткани без запутывания и высочайшую грузоподъемность при минимальном объеме пряжи», — пояснил Фандер. «Поскольку время обработки струйных машин постоянно оптимизировалось в течение последних нескольких десятилетий, им требовалось все большее количество сервисных баков для красителей, вспомогательных веществ и горячей воды, что увеличивало как расходы, так и дополнительные требования к пространству.

Конструкция транспортера ткани — это лишь одна из особенностей машины, на которую подана заявка на патент. Затем сообщается, что эта безлебедочная система транспортировки ткани устраняет необходимость в погрузочном канате, а круговой плеватель с программируемой скоростью вращения обеспечивает полное заполнение зоны сброса. Smartflow TSF предлагает гибкость с красильными камерами, которые могут выдерживать различные нагрузки с точки зрения веса и типа материала, и каждая машина может быть оснащена до восьми камер, занимая при этом на 40% меньше площади, чем другие системы, по данным компании. «Новые форсунки и безмотальная транспортировка в сочетании с интеллектуальным управлением кругового плетения и переменной регулировкой камеры обеспечивают равномерную обработку ткани без запутывания и высочайшую грузоподъемность при минимальном объеме пряжи», — пояснил Фандер. «Поскольку время обработки струйных машин постоянно оптимизировалось в течение последних нескольких десятилетий, им требовалось все большее количество сервисных баков для красителей, вспомогательных веществ и горячей воды, что увеличивало как расходы, так и дополнительные требования к пространству. Наш новый BPU и вспомогательный резервуар с его автоматическими программами дозирования и смешивания, работающими в сочетании с системой управления температурой Then, обеспечивают подачу рецептов в точном количестве, с хорошо разведенными красителями и вспомогательными веществами и чрезвычайно быстрым нагревом до необходимой температуры».

Наш новый BPU и вспомогательный резервуар с его автоматическими программами дозирования и смешивания, работающими в сочетании с системой управления температурой Then, обеспечивают подачу рецептов в точном количестве, с хорошо разведенными красителями и вспомогательными веществами и чрезвычайно быстрым нагревом до необходимой температуры».

Немецкая компания Xorella предлагает оборудование для кондиционирования и термофиксации текстиля. Последней разработкой компании является модернизированный контроллер и программное обеспечение. Компания сообщает, что предложения последнего поколения были разработаны с учетом простоты эксплуатации менее квалифицированным персоналом. Новые интерфейсы с пиктограммами помогают устранять неполадки. Данные также могут быть сохранены и переданы в сервисный отдел компании для анализа и поддержки. Кроме того, контроллер Xorella позволяет подключать машины к внешним системам, обеспечивая интеграцию с клиентами и другими третьими сторонами.

с разделенным потоком.

Немецкая компания Brückner Trockentechnik GmbH & Co. KG предлагает машины для сушки, нанесения покрытия и отделки тканей, нетканых материалов, ковров и стекла. В последние годы компания вложила значительные средства в цифровизацию и технологии Индустрии 4.0, чтобы повысить производительность, улучшить качество и сократить использование ресурсов. Одним из направлений деятельности являются интеллектуальные вспомогательные системы для контроля параметров машины, которые можно использовать для оптимизации производственных параметров. По словам Брюкнера, такая оптимизация «может увеличить скорость производства до 40 процентов и/или снизить потребление энергии до 30 процентов».

Компания также вложила значительные средства в разработки для джинсовой промышленности. Линия POWER-SHRINK компании Brückner Sanfor особенно полезна при отделке джинсовой ткани. Процесс уплотняет и стабилизирует тканые ткани на скорости до 100 м/мин, придавая ткани блеск и мягкость. По данным компании, уплотняющие ролики большого диаметра продлевают срок службы резиновой ленты машины; подшипники расположены за пределами влажной зоны машины, чтобы исключить коррозию подшипников; а встроенным узлом шлифования с резиновой лентой можно управлять с помощью меню, чтобы исключить ошибки оператора. Также доступна дополнительная автоматическая система контроля усадки.

Процесс уплотняет и стабилизирует тканые ткани на скорости до 100 м/мин, придавая ткани блеск и мягкость. По данным компании, уплотняющие ролики большого диаметра продлевают срок службы резиновой ленты машины; подшипники расположены за пределами влажной зоны машины, чтобы исключить коррозию подшипников; а встроенным узлом шлифования с резиновой лентой можно управлять с помощью меню, чтобы исключить ошибки оператора. Также доступна дополнительная автоматическая система контроля усадки.

Компания Brückner также предлагает многослойный тентер Brückner Power-Frame VNE с входом и выходом с одной стороны, поэтому для установки требуется только один оператор на машину и меньше места на полу. По данным компании, такие многослойные широтные машины подходят для отделки тканых или стабильных по размеру трикотажных, нетканых материалов, иглопробивного войлока, технического текстиля или шерстяных тканей. По словам Брюкнера, сушилка VNE оснащена запатентованной компанией Brückner системой циркуляции воздуха с разделенным потоком, а чередующееся расположение в каждой половине отсека обеспечивает оптимальную и равномерную циркуляцию воздуха, а также термическую обработку ткани. Транспортная цепь машины, не содержащая смазки, дает дополнительное преимущество, заключающееся в отсутствии масла внутри сушилки, что устраняет возможность появления масляных пятен на готовых тканях.

Транспортная цепь машины, не содержащая смазки, дает дополнительное преимущество, заключающееся в отсутствии масла внутри сушилки, что устраняет возможность появления масляных пятен на готовых тканях.

Немецкая компания Thies GmbH & Co. KG представила новое поколение контроллеров T390 для приложений Industry 4.0 и сопряжения с соответствующими системами MES. Последняя версия программного обеспечения компании Maintenance Manager включает модуль мониторинга состояния. Программное обеспечение планирует, выполняет и контролирует все техническое и сервисное обслуживание, включая закупку запасных частей и предоставление цифровой технической документации.

Soft-TRD SIII, третье поколение универсальной красильной машины Thies, предлагает пропорции жидкости от 1:5 и предназначена для щадящей обработки тканей, чувствительных к обработке, включая ткани, трикотаж и нетканые материалы. Машина может иметь до четырех камер с максимальной номинальной загрузкой 100 кг, 150 кг и 200 кг на камеру для универсальности производства. По словам Тиса, свободный поток материала и зона транспортировки с низкой интенсивностью в сочетании с плавательной конструкцией транспортировки материала гарантируют расслабление и равномерную обработку веревки для широкого диапазона типов тканей и веса.

По словам Тиса, свободный поток материала и зона транспортировки с низкой интенсивностью в сочетании с плавательной конструкцией транспортировки материала гарантируют расслабление и равномерную обработку веревки для широкого диапазона типов тканей и веса.

при низком соотношении щелока, начиная с 1:3,6

Thies iCone используется для отбеливания и окрашивания волокон в различных формах, включая паковки, навои, гребенные гребни или ворс. Машина может работать традиционным способом с возвратно-поступательной циркуляцией жидкости или может работать с использованием одного направления потока и сверхкороткого соотношения жидкости, начиная с 1:3,6.

В прошлом году швейцарская компания Benninger AG отметила свое 160-летие. Предприятие специализируется на непрерывной обработке трикотажных и тканых материалов по ширине, а также предлагает системы для производства шинного корда. Некоторые из последних текстильных предложений компании включают красильный центр Benninger-Küsters CPB — бессолевой процесс периодического окрашивания трикотажных и тканых материалов; отпариватель для стирки Tempacta для трикотажа; и Benninger-Küsters Multipad для сложных работ по пропитке.

Процесс CPB включает в себя Benninger Küsters DyePad; а также оригинальная технология S-ролика, обеспечивающая равномерное окрашивание по всей ширине ткани.

Отпариватель для стирки Tempacta предназначен для стирки при низком напряжении, в том числе диффузионной стирки. По данным компании, установка обеспечивает постоянную противоточную подачу воды и измеряет степень загрязнения в процессе, чтобы регулировать количество свежей воды, необходимое для обеспечения одновременного использования наименьшего количества воды.

Новый блок Benninger Küsters Multipad поставляется с дополнительной функцией двойной пропитки, которая делает его пригодным как для очень легкого трикотажа, так и для плотного денима и других промежуточных тканей. Multipad можно использовать для холодного отбеливания и предварительной обработки трикотажа, а также для перекрашивания и мерсеризации джинсовой ткани.

Полиэфирная, нейлоновая или акриловая ковровая пряжа может быть окрашена в объеме с помощью машины Superba MCD/3.

Французская компания Superba Sas , принадлежащая Vandewiele, недавно выпустила красильную машину MCD/3 для окраски ковровой пряжи. Машина может работать со слоем из 72 нитей объемной непрерывной нити или крученой пряжи. Краска наносится методом распыления под высоким давлением для равномерной пропитки в процессе «один ворс/один цвет». В сочетании с линией термофиксации TVP3 машина MCD/3 может окрашивать полиэфирную или нейлоновую пряжу в шесть цветов. Эффекты двухцветной печати также могут быть достигнуты. В сочетании с высокопроизводительной линией термофиксации Superba DL/5, MCD/3 также может использоваться для объемного окрашивания акриловой ковровой пряжи.

По данным компании, преимущества технологии включают:

- Улучшенное ковровое покрытие, поскольку пряжа окрашивается без натяжения для объемной и круглой пряжи;

- Снижение производственных затрат без минимального размера партии;

- Нет отходов красителей;

- Пониженный расход воды;

- Нет миграции красителей; и

- Высокая стойкость цвета.

При использовании с новым набивочным ящиком Superba MF400 окрашивание, нанесение фризов и термофиксация могут выполняться в рамках одного непрерывного процесса.

Расположенная в Австрии J. Zimmer Maschinenbau GmbH ( Zimmer Austria s) Magnoroll — это многоцелевая машина для нанесения покрытия, которая предлагает бесконечные возможности благодаря использованию сменных модулей. Жидкости, пасты, лаки и пены можно наносить на различные подложки, включая традиционный текстиль, нетканые материалы, ковры, фольгу, стекло, пластик. Magnoroll может быть модифицирован для каждого клиента в зависимости от его потребностей в покрытии.

Доступные модули включают:

- Модуль нанесения покрытия Magnoroll для нанесения магнитного покрытия с небольшим добавлением или прямого магнитного покрытия валиком;

- Одиночный или двойной модуль для нанесения трафаретного покрытия, оснащенный стержнями с магнитными валиками или ракелем с магнитными лезвиями;

- Модуль нанесения покрытия Magnoknife Over-Roll или Over-Air с реверсивным высокоточным держателем ножа и двумя ножами, каждый из которых содержит по два лезвия;

- Модуль Magnojet для нанесения пасты или пены в закрытой системе; и

- Модуль Variopress для стабильной и метастабильной пены.

Модули можно заменить за несколько простых шагов, чтобы свести к минимуму время простоя.

Zimmer также продает Magnoroll для предварительного и последующего покрытия в процессах пигментной цифровой печати для повышения стойкости к истиранию. Использование Magnoroll для предварительного покрытия ткани избавляет от необходимости покупать дорогостоящую предварительно подготовленную подложку для цифровой печати.

Производитель оборудования для автоматизации процессов Baldwin Technology Co. Inc., , Сент-Луис, в прошлом году представила TexCoat 4G. Эта система бесконтактного распыления, берущая свое начало от 35-летней системы распыления, используемой в бумажной промышленности, позволяет точно наносить различные химические вещества на одну или обе стороны ткани в в то же время. Распылительные форсунки слегка перекрываются, чтобы обеспечить полное покрытие, но с помощью интеллектуальной технологии они запрограммированы на циклическое включение и выключение, чтобы избежать перекрытия распыления, которое может привести к образованию полос. В технологии не используется прокладка, поэтому химический состав не разбавляется, что решает проблему выпадения хвостов. Кроме того, поскольку система полностью закрыта, химические отходы или загрязнения практически отсутствуют. Вместо того, чтобы погружать ткань или наносить покрытие, ткань просто контролируемым образом проходит через сопла, что обеспечивает высококачественное, равномерное и последовательное нанесение. Очистка значительно упрощается, а переналадка может выполняться быстро и эффективно с помощью полностью автоматической системы промывки, которая выполняет смену химического состава менее чем за пять минут. Широкий спектр низковязких химикатов на водной основе, в том числе гидрофобизаторы, смягчители, противомикробные препараты и многое другое, эффективно продемонстрирован на сегодняшний день с дальнейшими разработками в работах. Бренды обратили внимание на устойчивость и экологичность технологии в сочетании с ее гибкостью. Болдуин недавно завершил несколько установок TexCoat в Соединенных Штатах.

В технологии не используется прокладка, поэтому химический состав не разбавляется, что решает проблему выпадения хвостов. Кроме того, поскольку система полностью закрыта, химические отходы или загрязнения практически отсутствуют. Вместо того, чтобы погружать ткань или наносить покрытие, ткань просто контролируемым образом проходит через сопла, что обеспечивает высококачественное, равномерное и последовательное нанесение. Очистка значительно упрощается, а переналадка может выполняться быстро и эффективно с помощью полностью автоматической системы промывки, которая выполняет смену химического состава менее чем за пять минут. Широкий спектр низковязких химикатов на водной основе, в том числе гидрофобизаторы, смягчители, противомикробные препараты и многое другое, эффективно продемонстрирован на сегодняшний день с дальнейшими разработками в работах. Бренды обратили внимание на устойчивость и экологичность технологии в сочетании с ее гибкостью. Болдуин недавно завершил несколько установок TexCoat в Соединенных Штатах.

Красильно-отделочная промышленность продолжает добиваться успехов в разработке технологий, которые делают процессы более экологичными и устойчивыми. Инновации в этом секторе непрерывны, и внедрение этих технологий создаст более устойчивую глобальную текстильную промышленность.

Сентябрь/октябрь 2020

Решения FinTec для обработки металлов | Абразивоструйная очистка, удаление заусенцев и дробеструйная обработка

НАСТОЯЩИЕ РЕШЕНИЯ ДЛЯ САМОЙ СЛОЖНОЙ ПОДГОТОВКИ ПОВЕРХНОСТИ.У нас более 60 лет опыта, и с самого первого дня мы стремились помочь нашим клиентам добиться успеха. Мы слушаем, прежде чем говорить. Мы быстро реагируем, как только находим решение. В конечном счете, мы предлагаем решения. Фактически, наш успех измеряется успехом компании, которую мы обслуживаем. В чем бы ни нуждалась ваша отрасль отделки поверхностей, мы найдем правильное решение — с нужным завершающим штрихом.

ПРЕДОСТАВЛЕНИЕ ПРОДУКЦИИ ОТ ВЕДУЩИХ МИРОВЫХ ПРОИЗВОДИТЕЛЕЙ ОТДЕЛКИ ПОВЕРХНОСТЕЙ

АБРАЗИВОСТРУЙНОЕ ОБОРУДОВАНИЕ

Абразивно-струйные камеры используются во всех отраслях промышленности для получения желаемой чистоты поверхности, а также для снятия или удаления покрытий.

Читать далее

Абразивоструйный наполнитель

Абразивоструйный наполнитель бывает разных форм и размеров. Размер, форма, а также сила, с которой абразивы для струйной очистки выбрасываются на поверхность, часто определяют профиль, создаваемый во время струйной обработки.

Подробнее

См. все категории продукции

Оборудование для массовой отделки

Массовая отделка — это группа производственных процессов, которые позволяют одновременно обрабатывать большое количество деталей.

Читать далее

Якуб К.

Управляющий директор

При открытии нашей дочерней компании в США мы полностью зависели от поддержки наших поставщиков. Вскоре Fintec оказалась самой надежной компанией, с которой нам довелось работать. Рэнди и его команда сделали все возможное, чтобы помочь нам. Я очень благодарен за их усилия, и я хотел бы рекомендовать этот бизнес всем.

Майк Р.

Симпсонвилль, Южная Каролина

Компания FinTec является моим поставщиком более 20 лет, и по сей день Рэнди и его команда предоставляют исключительные услуги и продукты для отрасли обработки металлов.

Марк В.

Fountain Inn, Южная Каролина

Рэнди и команда FinTec уже 19 лет постоянно поставляют моей компании решения для отделки поверхностей. Мы обрабатываем очень большие объемы деталей, и по мере того, как ассортимент нашей продукции и требования росли, росло и обслуживание клиентов, и помощь со стороны FinTec.

Эндрю С.

Северная Каролина

«Тони и сотрудники FinTec всегда оперативно реагировали на мои потребности и не раз помогали мне выйти из затруднительного положения с получением материалов. Они на первом месте в моем списке поставщиков, и с ними всегда приятно иметь дело! Им не все равно»

Майк М

Джорджия

Было очень приятно работать со всеми вами.