Температура автогена: Автоген. Как разрезать металл газом?

Автоген. Как разрезать металл газом?

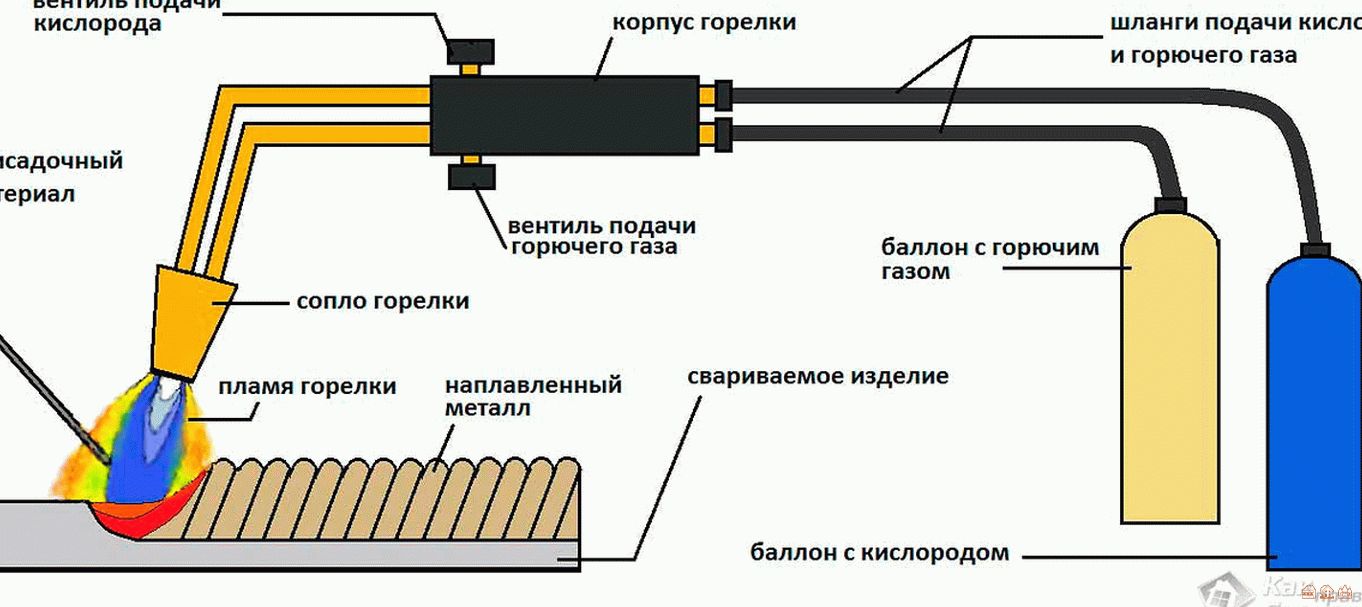

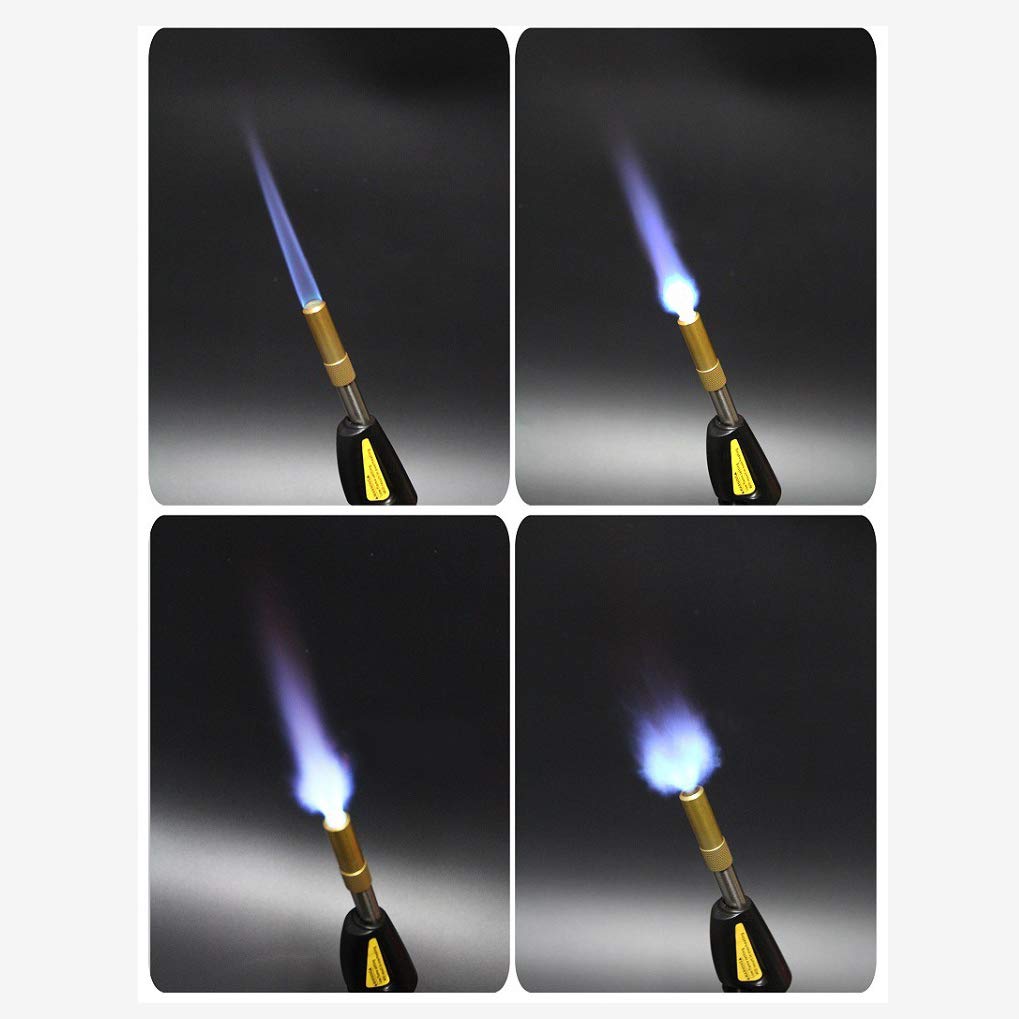

Проведение газовой резки или газосварочных работ требует не только тщательного соблюдения техники безопасности, но и специализированного оборудования: автоген, называемый в обиходе также газовой горелкой или газовым резаком, поможет выполнить работы различной сложности быстро, качественно, профессионально. В статье вы узнаете о принципе работы и классификации этого инструмента.

Газовая резка с использованием автогена – это весьма распространённая процедура, которая основана на свойстве металла нагреваться под воздействием высоких температур, что позволяет в дальнейшем легко его разрезать в нужном направлении. Основными сферами применения автогенов являются монтажные и строительные работы – как профессиональные (промышленные), так и бытовые; для выполнения сварки помимо автогена необходим присадочный пруток.

Как устроен автоген?

Технический прогресс несколько изменил конструкцию автогена, в которую первоначально входила газовая горелка, кислородный баллон, ацетиленовый генератор и соединительные шланги, контроль и понижение давления кислорода выполнялось редуктором с манометром. Со временем для большего удобства ацетиленовый генератор с автоматическим поддержанием давления газа был заменён на баллон с ацетиленом, а вот название «автоген», вероятно произошедшее от сочетания слов «автоматический генератор», прижилось и повсеместно используется мастерами.

Со временем для большего удобства ацетиленовый генератор с автоматическим поддержанием давления газа был заменён на баллон с ацетиленом, а вот название «автоген», вероятно произошедшее от сочетания слов «автоматический генератор», прижилось и повсеместно используется мастерами.

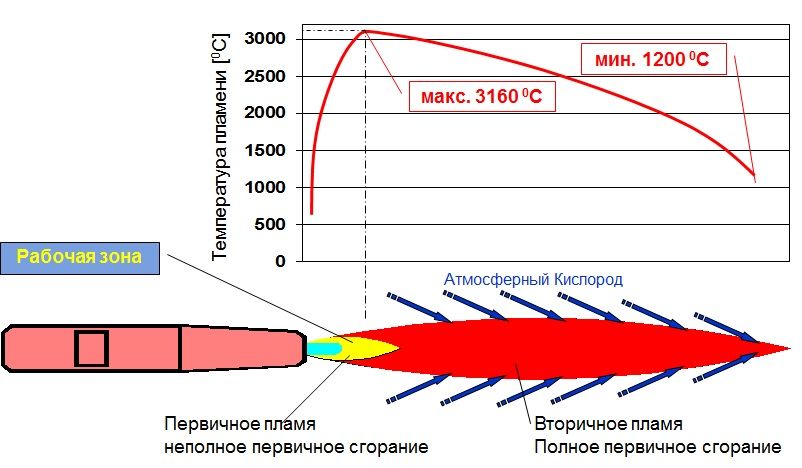

Принцип действия автогена основан на свойстве металла сгорать в химически чистом кислороде, а потому есть два ключевых момента, которые необходимы при работе резака: непосредственно режущая струя чистого кислорода и подогревающий газ (как правило, ацетилен или пропан). Конструкция современного автогена достаточно проста и представляет собой взаимодействие двух базовых функциональных частей:

- наконечник для подачи струи режущего пламени, имеющий внутренний и внешний мундштуки, объединённые соплом дюзы;

- ствол с соединяющей газ и кислород камерой и размещёнными на корпусе вентилями для подключения шлангов к кислородному и газовому агрегатам и регулировкой объёма подачи газа, скорости и напора кислородной струи.

Пониженное давление (требуемый уровень разряженности кислорода) формируется за счёт инжекторного ствола, куда частично подаётся кислород и откуда струя в канал мундштука выходит с высокой скоростью. Другим направлением движения кислорода станет основной канал внутреннего мундштука, которым формируется режущая струя. Смесительный отдел автогена необходим для соединения в нём газовой составляющей (ацетилен или пропан) и кислородной – в дальнейшем эта смесь станет подогревающим пламенем, подаваемым между внутренним и внешним мундштуком наконечника. Крепление наконечника к стволу осуществляется обыкновенной накидной гайкой.

Конструктивно модели различных резаков разных производителей могут иметь некоторые нюансы, но в целом конфигурации и принцип действия достаточно традиционны – изменения в конструкции большей частью несут удобства в использовании и большую безопасность работ. Современная газовая резка или сварка уже немыслимы без этих инструментов.

Автоген для резки/сварки металла: классификация

Весь имеющийся в специализированных магазинах ассортимент автогенов по различным критериям подразделяется:

- по предназначению: на специальные (для особого рода специфических работ) и универсальные, подходящие для большинства газорежущих и сварочных работ. Снабжённые инжектором универсальные горелки просты и удобны в эксплуатации, отличаются незначительным весом, при этом способны разрезать заготовку толщиной 3…300 мм по всем направлениям.

Тип горючей смеси формирует свою классификацию:

- в весьма бюджетных кислородных автогенах формирование горящей струи происходит кислородом;

- керосиновые работают на керосиновых парах и обыкновенно применяются для резки заготовок из углеродистой стали толщиной до 200 мм. Достаточно сложная конструкция такого автогена делает его практически неприменимым для мелких бытовых работ – керосиновые автоген, как правило, используется в угольной и горнодобывающей промышленности (в силу высокой взрывоопасности пропановые/ацетиленовые автогены в этих отраслях обычно не применяются);

- считающиеся наиболее надёжными и безопасными, эффективные и производительные пропановые автогены используются для резки чёрных и цветных металлов – чаще всего для чугунных батарей, труб и т.

д.;

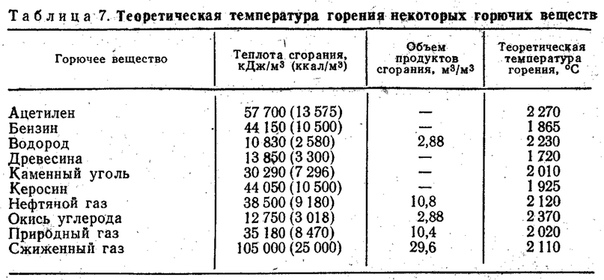

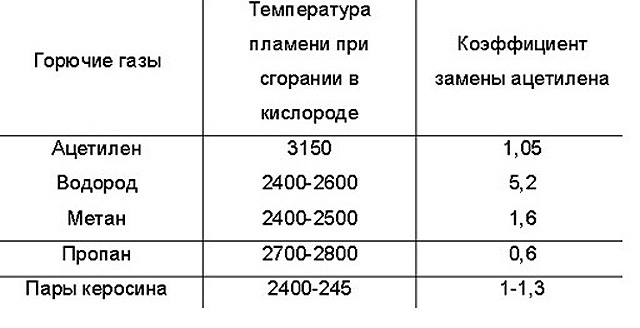

д.; - ацетиленовые автогены станут самым удачным выбором при обработке заготовок или элементов значительной толщины – свойства ацетиленовой горючей смеси позволяют создать пламя максимальной температуры: даже компактный по своей конструкции инструмент будет удобен и эффективен при работе с массивными деталями и заготовками;

- по конструкции и способу смешивания кислородной и горючей составляющей автогены делятся на инжекторные и безинжекторные;

- по способу резки металла: на автогены разделительной, копьевой, поверхностной или кислородно-флюсовой обработки (для высокохромистых, высоколегированных сталей).

Какой бы автоген ни был выбран мастером, важно, чтобы он был эффективен и производителен, и соответствовал характеру работы и свойствам элементов, предназначенных для резки или сварки.

Мини-резак

Ручной автоген обычно и так невелик по размерам — его ещё более миниатюрная по габаритам разновидность называется мини-резак. К основным характеристикам такого инструмента следует отнести уверенный напор пламени и достаточный по объёму газовый резервуар, позволяющие использовать устройство даже в ветреную погоду. При эксплуатации следует учесть, что мини—автоген не рассчитан на длительное непрерывное использование: высокие температуры способны расплавить корпус инструмента без возможности ремонта или замены повреждённых деталей. Впрочем, время использования ограничено объёмом газового резервуара: зажигалка-автоген должна периодически заправляться, и для этого пригодится обычный цанговый баллон.

К основным характеристикам такого инструмента следует отнести уверенный напор пламени и достаточный по объёму газовый резервуар, позволяющие использовать устройство даже в ветреную погоду. При эксплуатации следует учесть, что мини—автоген не рассчитан на длительное непрерывное использование: высокие температуры способны расплавить корпус инструмента без возможности ремонта или замены повреждённых деталей. Впрочем, время использования ограничено объёмом газового резервуара: зажигалка-автоген должна периодически заправляться, и для этого пригодится обычный цанговый баллон.

В отличие от удобных и эффективных современных ручных моделей (в том числе и достаточно дорогого автогена с пьезоподжигом, включаемого нажатием лишь одной кнопки) мини-резаки характеризуются невысокой стоимостью, а потому доступны буквально всем не только профессиональным, но и домашним мастерам.

Основными сферами использования такого автогена являются бытовые работы, требующие резки или сварки металлических элементов: ремонт кондиционеров, автомобилей, велосипедов, холодильников и т. д. К минусам инструмента можно отнести небольшую длину режущего пламени, что несколько ограничивает работу такого прибора с некоторыми типами металлов.

д. К минусам инструмента можно отнести небольшую длину режущего пламени, что несколько ограничивает работу такого прибора с некоторыми типами металлов.

Эксплуатация автогена и особенности его использования

Последовательность работы с автогеном можно представить следующими шагами:

- Изучение устройства и принципов работы конкретной модели, проверка правильного расположения частей автогена, подключение шлангов подачи горючего газа и кислорода.

- Специальные сальниковые уплотнители из резины обрабатываются глицерином или предусмотренной для этого смазкой. Важно, чтобы соединения составляющих частей автогена резьбового типа были герметичны, — это минимизирует риск утечки газа в процессе эксплуатации газового автогена.

- Путём подачи дозированной струи кислорода формируется разряженность газа в каналах инструмента.

- Открытие газового вентиля даст зажигание горючей смеси, которая разогревает металл до достаточной для разрезания температуры.

- Вентилями на каналах подачи кислорода и газа регулируется размер режущего пламени, интенсивность и температура горения в соответствии с материалами заготовки, её толщиной и т.д.

- В момент абсолютной готовности разогретого до нужной температуры металла для разрезания подаётся струя режущего кислорода, и деталь разрезается должным образом.

- Гашение пламени горелки осуществляется в обратном порядке – сначала закручивается вентиль газового канала, затем кислородного. При сильном нагревании наконечника (что вполне возможно при длительных работах) охлаждение осуществляется холодной водой.

В процессе эксплуатации, включения и отключения прибора, а также его хранения следует руководствоваться и строго соблюдать правила пожарной безопасности.

Обслуживание автогена

Грамотное использование и постэксплуатационное обслуживание не только сделают работы безопасными, но и существенно продлят срок службы автогена. Технологической особенностью автогена является быстрый износ сопла и мундштуков – внутреннего и внешнего, которые непосредственно подвергаются воздействию чистого кислорода и газа. Решением этой проблемы станет регулярное очищение каналов сопла мягким медным прутком подходящей длины, а приходящий с опытом и навыком работы грамотный и точный подбор соответствия толщины металлической заготовки и давления подаваемой режущей смеси не позволит использовать автоген, что называется, на износ.

Решением этой проблемы станет регулярное очищение каналов сопла мягким медным прутком подходящей длины, а приходящий с опытом и навыком работы грамотный и точный подбор соответствия толщины металлической заготовки и давления подаваемой режущей смеси не позволит использовать автоген, что называется, на износ.

Цены на автоген варьируются в широком стоимостном диапазоне: она формируется в зависимости от конструкции и типа инструмента, его характеристик, функционала, назначения (бытовые или промышленные работы), страны производителя и его «брендовости». Высококачественные и надёжные, с солидным гарантийным сроком модели газовых резаков, произведённые в Южной Корее или Америке, относятся к самым дорогостоящим.

способы резки металла, чем можно резать

Существует большое количство различных способов резки металла. В связи с этим, вопросы: чем режут металл, чем можно резать металл и чем резать толстый металл, не утрачивают своей актуальности.

В связи с этим, вопросы: чем режут металл, чем можно резать металл и чем резать толстый металл, не утрачивают своей актуальности.

Для максимального удовлетворения потребительского спроса, на смену морально устаревшим, классическим методам обработки, пришло достаточно много альтернативных вариаций.

СОДЕРЖАНИЕ СТАТЬИ

Так чем же лучше резать металл и чем вообще режут металл? Чем можно разрезать толстый металл? Ответ на этот вопрос достаточно многогранен, в связи с тем, что процесс резки применяется не только в промышленных масштабах, но и в домашних условиях.

Существует несколько основных способов резки металла, о которых мы расскажем ниже.РЕЗКА МЕТАЛЛА ЛАЗЕРОМ

Эта, одна из самых передовых технологий, приобретает все большую популярность благодаря своей исключительной точности и высокой производительности. Суть лазерной резки металла заключается в точечном, направленном воздействии лазерного луча на металл.

Управление установкой производится оператором станка ЧПУ. Полная автоматизация процесса сводит вероятность ошибки, и, как следствие, выбраковки деталей, к минимуму.

Процесс работы такого станка разделен на три этапа:- Создание чертежного изображения разрабатываемой детали;

- Загрузка чертежей в файловом изображении в программу ЧПУ;

- Обработка данных и запуск выполнения.

- Источник излучения (рабочая среда).

- Источник энергии.

- Оптический зеркальный резонатор.

В зависимости от типа источника энергии, установки для резки металла делят на:

Газовые

В них действующая сила это сочетание воздействия луча и смесей газа.

Твердотопливные

Действие происходит за счет многомерного зеркального усиления газоразрядной лампы.

Газодинамические

В данном случае лазерный луч усиливает нагретый углекислый газ.

По технологическому способу действия лазерного луча, проводится разделение на:- Метод плавления. Такой тип обработки оправдан при работах с любыми заготовками, в том числе, толстостенными и изготовленными из меди и алюминия. Суть метода заключается в плавлении места среза направленным лучом, сочетающимся с подачей струи сжатого газа, отводящей расплавленный металл вниз и охлаждающей кромки.

- Метод испарения. Этот метод заключается в нагреве металла, который проводит его через три стадии:плавления, кипения и испарения.

ВИДЕО ЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛА

Преимущества лазерной резки

К основным положительным качествам обработки лазером принято относить:- Универсальность;

- Технологическую безопасность;

- Высочайшую скорость и производительность;

- Чистоту процесса;

- Сверхточное выполнение сложных контуров.

ПЛАЗМЕННАЯ РЕЗКА ТОЛСТОГО МЕТАЛЛА

В вопросе «чем резать тостый металл«, плазменная резка — лучший вариант. В данном случае, воздействие на металл производит струйная подача плазмы. По своей сути плазма является ионизированным газом, разогретым до сверхвысоких температур.

Различают два типа воздействия:- Плазменно-дуговой рез. Суть метода соответствует названию. Между режущим инструментом и изделием, пропускают электрическую дугу. Электрод внедряют в корпус, оснащенный отводом. Подающийся под большим давлением газ, минуя электрод, разогревается до высоких температурных отметок и подвергается ионизации. Наличие отвода в корпусе, обеспечивает высокую скорость потока. Созданная электрическая дуга оплавляет металл, подаваемый газ удаляет из высокотемпературного воздействия.

- Косвенно воздействующий механизм. В данном случае, воздействующая электроискра находится непосредственно внутри режущего элемента и воздействие происходит только за счет плазмы.

ВИДЕО ПЛАЗМЕННОЙ РЕЗКИ МЕТАЛЛА

Преимущества плазменной резки металла

К преимуществам плазменной резки металла

- Универсальность в отношении любых видов материала;

- Высокую скорость процесса при минимальных повреждениях и деформациях;

- Гладкость мест разреза;

- Возможность обработки сложных контуров.

- Возможность резать толстый металл.

РЕЗКА МЕТАЛЛА ГАЗОВЫМ РЕЗАКОМ

В вопросе «чем режут металл» — данный способ является одним из самых простых с технической точки зрения. Его суть заключается в разогреве места резки металла до состояния горения и последующей подачей очищенного кислорода для завершения действия.

Весь процесс делится на три этапа:- Разогрев до предельных температур;

- Окисление кислородом;

- Удаление шлаковых образований выдуванием и отвердение мест среза.

Из чего состоит оборудование для газовой резки металла

Оборудование газовой резки состоит из:- Газовый баллон.

- Шланги для подключения.

- Режущий элемент.

- Мундштук с регулируемыми размерами.

- Система регуляции.

- Плавность ведения резака;

- Соблюдение угла наклона на 6 градусов против движения;

- Разогрев не менее чем до отметки в 1000 градусов.

Преимущества

К преимуществам резки металла газовым резаком следует отнести:- Возможность резки толстого металла с сохранением ровных и качественных швов;

- Автономность и мобильность;

- Универсальность и скорость процесса;

- Экономическая выгода.

КИСЛОРОДНАЯ РЕЗКА МЕТАЛЛА

В процессе кислородной резки металла происходит процесс горения металла в кислороде, который идет потоком в виде струи, удаляющей оксиды.

Самое главное, что в данной процедуре металл не плавится — он лишь горит, при этом сохраняя свою твердость и прочность, а рамки реза выходят ровными.

Существуют некоторые подвиды кислородной резки металла, о которых мы расскажем ниже:

Кислородно-флюсовая резка

При кислородно-флююсовой резке металла используют порошковый плюс, который подается в место реза, из-за чего процедура облегчается, так как флюс на место реза оказывает 3-ное действие: абразивное, химическое и термическое.

Кислородно-копьевая резка

Кислородно-копьевая резка металла подразумевает собой высокий температурный режим, поддерживаемый из-за сгорания кислородного «копья», которое представляет собой трубку из стали, через которую в область реза подается кислород.ГАЗОЭЛЕКТРИЧЕСКАЯ РЕЗКА МЕТАЛЛА

Для газоэлектрической резки, исходя из названия, необходим источник электричества. Газоэлектрическая металлорезка бувает двух разновидностей:Воздушно-дуговая газоэлектрическая резка

Металл, который расплавился, удаляют при помощи мощной воздушной струи, движущейся под высоким давлением.

Кислородно-дуговая резка

При этом виде газоэлектрической резки металла осуществляется движение кислородной струи, которая вызывает горение накаленного электродугой металла, и удаление оксидов из области реза.

Основной минус газоэлектрического способа резки металла — начало науглероживания металла в области реза. Обычно, такой вид металлорезки применяют в случае, если необходимо избавиться от дефектов сварных швов.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ ГАЗОВЫХ СПОСОБОВ РЕЗКИ МЕТАЛЛА

Основные плюсы, которые можно выделить из способов газовой металлорезки:- Доступная цена;

- Процессы понятны и не вызывают сложностей;

- Возможно резать толстый металл;

Из недостатков можно выделить следующее:

- Неидеальная точность резки;

- Высокий расход материала;

- Небольшая скорость резки;

- Необходима доп. обработка по краям реза;

- Возможна термическая деформация металлоизделий;

ГИДРОАБРАЗИВНАЯ РЕЗКА МЕТАЛЛА

Гидроабразивная резка – современный способ резки металла, позволяющий высокоточно производить раскрой листового металла по линиям любой кривизны и сложности и резать толстые металлические изделия толщиной до 200 миллиметров.

Скорость, с которой раствор взаимодействует с металлом, сравнима со скоростью звука, зачастую даже выше, что, в свою очередь, позволяет производить резку металла с высокой скоростью и очень гладкую поверхность реза, сравнимую с методом лазерной резки металла.

Преимущества

Гидроабразивная резка металла является, на сегодняшний день, одним из лучших способов резки металла, так как она обеспечивает возможность резать толстый металл, сложные детали нестандартной формы легко поддаются обработке, расход металла минимален вследствие маленькой ширины реза, а низкий температурный режим в зоне реза обеспечивает защиту от деформации и плавления.

Гидроабразивная резка используется, в основном, в декоративной и художественной резке, где требуется высочайшая точность реза и минимальный расход металла.

МЕХАНИЧЕСКИЕ СПОСОБЫ РЕЗКИ МЕТАЛЛА

Механические способы резки металла в промышленных масштабах используются все реже. В данном методе часто встает вопрос: какой станок по металлу лучше выбрать, однако обычно для этих целей используют ленточные, дисковые и гильотинные станки по металлу. Минус такого оборудования в его ограниченных возможностях и достаточно высокой трудоемкости процесса.Резка металла на ленточном станке

Данный станок это фиксированное режущее полотно с зубцами на одной стороне. Благодаря работе мотора происходит непрерывное вращение ленты.

Гильотинное

оборудование

Обрабатываемый металлический материал фиксируется в горизонтальном положении и подвергается рубящему удару станка резака-гильотины.

Резка металла дисковым станком

Суть действия схожа с работой ленточного станка. Отличие состоит только в возможности вращения металлической заготовки на 360 градусов.

ЧЕМ РЕЖУТ МЕТАЛЛ В ДОМАШНИХ УСЛОВИЯХ

Резка металла в домашних условиях производится при помощи механических устройств. К ним можно отнести как не промышленные модели станков, так и подручный инструмент. К наиболее часто используемым приспособлениям для резки металла в домашних условиях можно отнести:

К ним можно отнести как не промышленные модели станков, так и подручный инструмент. К наиболее часто используемым приспособлениям для резки металла в домашних условиях можно отнести:

Ручные ножницы для резки металла

Ручные ножницы позволяют резать металл толщиной до 3 миллиметров.

Пилы различного типа для резки

Пилы ручные, дисковые, торцевые, ленточные и маятниковые.

Болгарка для резки металлоизделий

Болгарка достаточно популярна и универсальна в домашних условиях.

ПОДРОБНЕЕ О ВИДАХ РУЧНЫХ НОЖНИЦ ДЛЯ РЕЗКИ МЕТАЛЛА

Существует несколько видо ручных ножниц для резки металла, каждый из которых обладает своими особенностями, преимуществами и недостатками. Рассмотрим их ниже.

Гильотинные ножницы

Преимуществами такого вида ручных ножниц для резки металла является: При разделке металла такими ножницами обеспечивается:- Не остается каких-либо механических дефектов;

- Наружное покрытие металла, который режут, сохраняется в прекрасном качестве;

- Высокий показатель точности резки;

Особенность гильотинных ножниц заключается в том, что в их строении предусмотрен нож, который движется строго в одной плоскости, что прекрасно подходит для разрезания металлических листов. Если изменять угол наклона ножа, то существенно снижается необходимое усилие руки, однако, при этом страдает показатель качества резки. Гильотинные ножницы бывают как ручные, так и механические, либо с гидроприводным модулем.

Если изменять угол наклона ножа, то существенно снижается необходимое усилие руки, однако, при этом страдает показатель качества резки. Гильотинные ножницы бывают как ручные, так и механические, либо с гидроприводным модулем.

Ручными ножницами практически невозможно разрезать металл средней толщины, а вот гильотинные ножницы с гидроприводом очень здорово себя показыают в показателях точности резки, так как они зачастую имеют ЧПУ-модуль, позволяющий «запоминать» типовые операции.

Шлицевые ножницы по металлу

Шлицевые ножницы позволяют резать металл по прямым и кривым произвольным линиям, благодаря чему, возможно выполнить качественную декоративную или фигурную резку металла. Работают такие ножницы от электродвигателя.

РАЗНОВИДНОСТИ ПИЛ ДЛЯ РЕЗКИ МЕТАЛЛА

Как и с ручными ножницами, существует несколько видов пил для металлорезки, которые обладают своими плюсами и минусами:

Дисковая пила

Самая легкая в работе пила. В дисковой пиле используются качественные диски из высокоустойчивых твердых сплавов или быстрорежущая специальная сталь, не подверженная температурному режиму. Основное ее применение — распил тонких металлических листов и листов средней толщины. Обычно один из факторов ценообразования на дисковую пилу — это ее распиловочный круг, ведь в зависимости от его диаметра, пила

расширяет свой возможный спектр задач.

Основное ее применение — распил тонких металлических листов и листов средней толщины. Обычно один из факторов ценообразования на дисковую пилу — это ее распиловочный круг, ведь в зависимости от его диаметра, пила

расширяет свой возможный спектр задач.

Из минусов можно отметить то, что хорошие дисковые пилы редко стоят дешево и имеют крупные габариты, что не всегда удобно.

Сабельная пила

Сабельная пила по своему образу схожа с электродрелью с удлиненной пилой, а по принципу работы — с электролобзиком. Существует 2 варианта сабельных пил: аккумуляторные и с зарядкой от сети.

Многообразие пильных полотен позволяет выполнять сабельной пилой различные задачи по резке металла. С сабельной пилой сложнее управляться, нежели с дисковой — для нее надо иметь правильные навыки и отличный глазомер.

Углошлифовальная машина

За этим серьезным названием скрывается знакомая всем болгарка. Интересно то, что изначально она разрабатывалась как инструмент для шлифования, однако теперь по

функциональным качествам заменят сабельную и дисковую пилы.

Универсальность углошлифовальной машины позволяет проводить резку, шлифовку и полировку металлических изделий — для этого стоит просто купить необходимые материалы и комплектующие.

СРАВНЕНИЕ СПОСОБОВ РЕЗКИ МЕТАЛЛА

При сравнении основных способов резки металла лучшими видами для промышленных масштабов признаны лазерная и плазменная резка металла.

- Доступна резка по любым кривым линиям;

- Возможность резать толстый металл практически любой толщины;

- Благодаря точности резки металла данными способами обеспечивается высокая точность;

- Универсальность выбора металла: возможность резки алюминия, оцинковки, нержавейки, титана, черных металлов и т.д. одним оборудованием;

- Экономия времени на этап подготовки металла к резке: благодаря высокой температуре лазерная и плазменная резка легко справляется с инородними примесями;

- Затраты на электроэнергию и воздух — достаточно низкие, как и на расходные материалы.

Что касается выбора наилучшего способа резки металла в домашних условиях, то здесь наибольшую популярность имеет углошлифовальная машина (болгарка). Ее многофункциональность и относительно невысокая цена являются несомненными преимуществами в вопросе: «чем лучше резать металл дома».

ИТОГ: ЧЕМ ЛУЧШЕ РЕЗАТЬ МЕТАЛЛ

Отвечая на вопросы: «Чем режут металл» и «чем резать толстый металл«, стоит отметить, что несмотря на доступность многих из перечисленных вариантов обработки, качество зависит не только от сложности оборудования, но и от профессионализма специалистов на нем работающих. Компания «Металик» имеет в своем арсенале оборудование для проведения всех видов резки металла любой толщины и конфигурации. Получить консультацию и оставить заказ вы можете на нашем сайте, или связавшись с нами по телефону.

Как выбрать газовый резак (автоген) для ручной резки

Как выбрать газовый резак (автоген) для ручной резки Р1, Р3? Как это сделать по внешнему виду?

Прежде всего, невозможно сделать выбор, глядя на рекламный проспект или картинку. Чтобы выбрать резак правильно нужно как минимум взять его в руки.

Чтобы выбрать резак правильно нужно как минимум взять его в руки.

Определитесь, какой толщины металл вы будете резать:

• До 100 мм выбирают резак Р1

• До 300 мм – Р3

На что нужно обратить внимание в первую очередь?

Материал, из которого изготовлен наружный мундштук. Согласно требованиям ГОСТа это должна быть хромистая бронза или аналог, который ей не уступает по своим физико-механическим свойствам (медь). Некоторые производители делают наружный мундштук из латуни, однако срок его службы в 3 раза меньше, чем медного.

Понять при визуальном осмотре, какой перед вами материал достаточно просто: медный или бронзовый мундштук имеет красноватый цвет, латунный –желтый. Внутренний мундштук, если вы работаете на ацетилене, также должен изготавливаться из хромистой бронзы или меди.

Если вы работаете на пропан-бутановых смесях или метане, допускается изготовление внутреннего мундштука из латуни. Это тем, что температура горения пропано-кислородной смеси на 1000 оС меньше, чем ацетилено-кислородной.

Допускается изготовление трубки резака из латуни, меди или коррозионностойкой стали. Применение других материалов не рекомендуется ввиду их быстрой изнашиваемости и выхода из строя, а, например, использование алюминия может быть даже небезопасным для жизни.

Обратите внимание, что инструмент не должен быть покрашен. Под слоем лакокрасочных покрытий скрываются дефекты металла или пайки, а также невозможно определить материалы, из которых сделан резак. Краска носит декоративный характер.

Резак должен быть разборной, т.е. состоять из разъемных соединений на тот случай, если у вас вышел из строя наконечник, износилась головка, прогорела трубка. В таком случае вы сможете без труда разобрать и почистить все составные элементы (наконечник, внутренние каналы и т.д.) или заменить прохудившуюся деталь. В противном случае вам придется идти в магазин за новой покупкой.

Некоторые автогены имеют моноблочную конструкцию, то есть все соединения паянные. Это плохо тем, что в случае прогара трубки или износа какой-либо детали вы не сможете ее отремонтировать. Если такой «моноблок» засорился, то прочистить его можно, но все это достаточно «геморройно», неудобно и сложно.

Если такой «моноблок» засорился, то прочистить его можно, но все это достаточно «геморройно», неудобно и сложно.

Если вы покупаете профессиональный резак, допустим, типа «Маяк», то обратите внимание, что кислородный режущий вентиль должен быть диаметром не менее 40 мм –это обусловлено удобством в процессе работы. Оборудование с пометкой «профи» подразумевает, что его эксплуатируют постоянно и регулярно, т.е. не менее 5-6 часов непрерывной работы. Большой диаметр вентиля КР позволит вам лучше контролировать процесс, так как резчик работает не голыми руками, а в рукавицах или крагах. Кроме того, большой барашек проще крутить и меньше устает рука. Маховики должны вращаться легко и без большого усилия и при этом не болтаться.

Если вентиль вращается слишком легко, вы можете нечаянно задеть его рукой или зацепить одеждой – и ранее сделанные вами настройки собьются, а состав пламени поменяется. Вам придется резак постоянно подстраивать, что очень неудобно! Если вентиль вращается с большим усилием, то за рабочий день у вас сильно устанет кисть – это тоже большой минус!

Обратите внимание на материал из которого изготовлен шпиндель резака. Согласно рекомендациям он должен быть сделан из нержавеющей стали (15000-45000 циклов в зависимости от рабочих режимов).

Согласно рекомендациям он должен быть сделан из нержавеющей стали (15000-45000 циклов в зависимости от рабочих режимов).

Срок службы латунного шпинделя не более 3 тыс. циклов. Существуют комбинированные варианты (изготовленные из латунного сплава и нержавейки) – это средний вариант, который служит от 8000 до 10000 циклов.

И еще пара полезных советов…

Сравните паспортные данные о расходных характеристиках резаков с требованиями ГОСТ 5191-79 (pdf). В этом государственном стандарте есть таблица с указанием номеров мундштуков и толщин для которых они предназначены, а также расход по кислороду и газам.

Уточните у продавца, есть ли возможность обеспечения запасными частями. Если запчастей нет – это значит, что вы покупаете разовое оборудование. Например, выйдет из строя мундштук, который является расходным материалом. Вы не сможете купить и заменить его на новый. Остается разве что вариант самостоятельного изготовления, что не для всех доступно. Что касается других деталей, некоторые вы сами сделать не сможете ввиду сложности технологии их производства.

Что касается других деталей, некоторые вы сами сделать не сможете ввиду сложности технологии их производства.

Источник: Донмет

Преимущества и недостатки плазменной резки

Преимущества и недостатки плазменной резки по сравнению с другими методами резки металлов?

Резка металлов — проблема, с которой приходится сталкиваться и в цеху, и на стройплощадке, и в мастерской. Простые решения вроде автогена устроят многих, но не всех. Если объем работ по резке металла большой, а требования к качеству реза высоки, то стоит подумать об использовании аппарата плазменной резки (плазмореза).

Первые установки и аппараты плазменной резки появились более полувека назад, но широкому кругу мастеров они стали доступны только в последние два десятилетия.

ПРЕИМУЩЕСТВА:

Какие преимущества в работе дает аппарат или станок плазменной резки металла в работе?

1. При правильном подборе мощности он позволит в 4-10 раз (по сравнению кислородной горелкой) повысить производительность. По этому параметру плазморез уступит лишь промышленной лазерной установке, зато намного выиграет в себестоимости. Экономически целесообразно использовать плазменную резку на толщинах металла до 50-60мм. Кислородная же резка более предпочтительна при раскрое стальных листов толщиной свыше 50 мм.

По этому параметру плазморез уступит лишь промышленной лазерной установке, зато намного выиграет в себестоимости. Экономически целесообразно использовать плазменную резку на толщинах металла до 50-60мм. Кислородная же резка более предпочтительна при раскрое стальных листов толщиной свыше 50 мм.

2. УНИВЕРСАЛЬНОСТЬ. Плазменная резка позволяет обрабатывать и сталь, и чугун, и алюминий, и медь, и титан, и любой другой металл, причем работы выполняются с использованием одного и того же оборудования: достаточно выбрать оптимальный режим по мощности и выставить необходимое давление воздуха. Важно отметить и то, что качество подготовки поверхности материала особого значения не имеет: ржавчина, краска или грязь помехой не станут.

3. ТОЧНОСТЬ и ВЫСОКОЕ КАЧЕСТВО РЕЗА. Современные плазморезы обеспечивают минимальную ширину реза и «чистые» без наплывов, перекаливания и грата кромки, почти не требующие дополнительной обработки. Немаловажно и то, что зона нагрева обрабатываемого материала намного меньше, чем при использовании автогена, а поскольку термическое воздействие на участке реза минимально, то и тепловые деформации вырезанных деталей незначительны, даже если они небольшой толщины.

4. БЕЗОПАСНОСТЬ, обусловленная отсутствием взрывоопасных газовых баллонов.

5. НИЗКИЙ уровень загрязнения окружающей среды. Касательно экономической стороны вопроса, то совершенно очевидно, что при больших объемах работ плазменная резка выгоднее той же кислородной или, например, механической. В остальных же случаях нужно учитывать не материалы, а трудоемкость использования. Например, сделать фигурный рез в толстом листе недолго и автогеном, но может потребоваться продолжительная шлифовка краев.

НЕДОСТАТКИ:

Ну а теперь поговорим о недостатках. Первый из них — относительно скромная максимально допустимая толщина реза, которая даже у мощных аппаратов редко превышает 80-100 мм. В случае же с кислородной резкой максимально допустимая толщина реза для стали и чугуна может достигать 500 мм.

Следующий недостаток метода — довольно жесткие требования к отклонению от перпендикулярности реза. В зависимости от толщины детали угол отклонения не должен превышать 10-50°. При выходе за эти пределы наблюдается значительное расширение реза и, как одно из следствий, быстрый износ расходных материалов.

При выходе за эти пределы наблюдается значительное расширение реза и, как одно из следствий, быстрый износ расходных материалов.

Наконец, сложность рабочего оборудования делает практически невозможным одновременное использование двух резаков, подключенных к одному аппарату, что с успехом применяется при резке штучным электродом.

Процесс плазменной резки (принцип работы плазмореза)

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Рабочий орган аппарата называется плазмотрон. Под этим словом подразумевается плазменный резак с кабель-шланговым пакетом, подключаемый к аппарату. Иногда плазмотроном ошибочно называют аппарат плазменной резки целиком. Разновидностей плазмотронов достаточно много. Но наиболее распространены и более всего пригодны для резки металлов плазмотроны постоянного тока прямой полярности. По виду дуги различают плазмотроны прямого и косвенного действия. В первом случае разрезаемое изделие включено в электрическую цепь, и дуговой разряд возникает между металлической деталью и электродом плазматрона. Именно такие плазмотроны применяются в устройствах, предназначенных для обработки металлов, включая и аппараты воздушно-плазменной резки. Плазматроны косвенного действия применяются, в основном, для обработки неэлектропроводных материалов (у них электрическая дуга возникает в самом резаке).

Сопло — важнейший элемент, определяющий возможности плазмотрона. При плазменной резке применяются сопла небольшого (до 3 мм) диаметра и большой (9-12 мм) длины. От размера диаметра сопла плазмотрона зависит количество воздуха, которое способен пропустить плазмотрон, этот параметр необходимо учитывать при подборе компрессора. Это также влияет на ширину реза и охлаждение плазмотрона. Что касается длины, то чем она больше, тем выше качество реза. Однако чрезмерное увеличение этого параметра ведет к снижению надежности работы и быстрому разрушению сопла. Считается, что длина канала должна быть больше диаметра в 1,5-1,8 раза.

Электродом (катодом) внутри плазматрона служит металлический стержень — другие конструкции в недорогих аппаратах не применяются. То же можно сказать и о материале: разновидностей изобилие, но массово используется лишь электрод из гафния.

Теперь пару слов о рабочих газах, используемых при плазменной резке. Их можно разделить на плазмообразующие и защитные (транспортирующие). Для резки в обычных плазменных системах бытового назначения (сила тока дуги — ниже 200 А, максимальная толщина реза — до 50 мм) сжатый воздух применяют и как плазмообразующий, и как защитный газ. При этом достигается удовлетворительное качество реза, хотя и наблюдается некоторое азотирование и окисление обрабатываемой поверхности. В более сложных системах применяются иные газовые смеси, содержащие кислород, азот, водород, гелий, аргон.

Для резки в обычных плазменных системах бытового назначения (сила тока дуги — ниже 200 А, максимальная толщина реза — до 50 мм) сжатый воздух применяют и как плазмообразующий, и как защитный газ. При этом достигается удовлетворительное качество реза, хотя и наблюдается некоторое азотирование и окисление обрабатываемой поверхности. В более сложных системах применяются иные газовые смеси, содержащие кислород, азот, водород, гелий, аргон.

Выбор аппарата плазменной резки

Даже самые доступные аппараты плазменной резки сложны и довольно дороги в сравнении, например, со сварочными, поэтому к выбору недешевой техники нужно подходить осознанно. Прежде всего необходимо определиться, как обычно, с целями и задачами.

Первый параметр, без учета которого бесполезно учитывать остальные, — это максимально допустимая толщина реза. Данная величина обычно приводится для углеродистой стали, реже — для нержавеющей, еще реже — для алюминия и очень редко — для меди. Поскольку на максимально допустимую глубину реза сильно влияет теплопроводность материала, то для сплавов на основе меди этот показатель примерно на 30% ниже, чем для сплавов на основе железа. И если в технических характеристиках аппарата заявлена максимально допустимая толщина реза стали в 10 мм, это будет означать, что максимальная глубина реза медных сплавов составит 7 мм. Таким образом, вторым по важности показателем станет тип сплава, с которым предстоит работать.

И если в технических характеристиках аппарата заявлена максимально допустимая толщина реза стали в 10 мм, это будет означать, что максимальная глубина реза медных сплавов составит 7 мм. Таким образом, вторым по важности показателем станет тип сплава, с которым предстоит работать.

Следующий фактор — планируемый режим эксплуатации плазмореза. Как и в случае со сварочными аппаратами, он определяется параметром «ПВ» (продолжительность включения), который определяет отношение времени работы аппарата ко времени, необходимому для его охлаждения. В некоторых промышленных аппаратах плазменной резки ПВ может приближаться к 100%, для ручной же резки металла вполне достаточно 40-50%.

На практике это выглядит следующим образом. Если ПВ плазмореза составляет 50%, то в течение часа эксплуатации он должен 30 минут работать и 30 минут остывать. При ручной резке приходится время от времени перемещаться или перемещать изделие и периодически выключать кнопку поджига на плазмотроне. Это время как раз и идет в зачет охлаждения, и поэтому работа кажется непрерывной. Такая формула дает сбой при работе с толстыми листами металла или при автоматической плазменной резке с ЧПУ, когда время реза может быть значительным. Дело в том, что параметр ПВ определяется для 10-минутного цикла, поэтому в начале смены, пока аппарат холодный, он будет отработать без перерыва и 15 минут даже при низком ПВ, а вот при цикличной работе может отключиться и после 5 минут непрерывной резки.

Такая формула дает сбой при работе с толстыми листами металла или при автоматической плазменной резке с ЧПУ, когда время реза может быть значительным. Дело в том, что параметр ПВ определяется для 10-минутного цикла, поэтому в начале смены, пока аппарат холодный, он будет отработать без перерыва и 15 минут даже при низком ПВ, а вот при цикличной работе может отключиться и после 5 минут непрерывной резки.

Когда ключевые параметры, определяющие принципиальную возможность использования аппарата, определены, следует уделить внимание такому аспекту, как удобство использования. Тут первостепенное значение приобретает мобильность, точнее, радиус действия, на который можно свободно удаляться от малоподвижного аппарата, «прикованного» к своему месту компрессором. Так, длина кабель-шлангового пакета плазмотрона может варьироваться до десятков метров. Кстати, важна не только длина: некоторые производители заявляют ее на уровне 30 м и более, но «забывают» сообщить о том, имеются ли евроразъемы на плазмотроне и источнике. Если таких разъемов нет, то укоротить или удлинить плазмотрон вряд ли получится, и всякий раз разматывать его для того, чтобы резать небольшие по размерам листы, будет утомительно. Главный же минус длинного плазматрона не в этом, а в том (и производители об этом, как правило, тоже умалчивают!), что при его длине свыше 20 метров наблюдается потеря мощности, причем довольно ощутимая. Поэтому разумнее всего выбирать плазмотрон небольшой (6-12 м) длины, оснащенный евроразъемом, чтобы при необходимости была возможность удлинить конструкцию, используя быстронаращиванмый удлинитель плазмотрона. Это будет, кстати, удобно и при работе на открытом воздухе в неблагоприятных условиях, когда выносить из помещения аппарат нежелательно. Однако, как уже отмечалось, использовать удлинитель нужно лишь в случае действительной необходимости.

Если таких разъемов нет, то укоротить или удлинить плазмотрон вряд ли получится, и всякий раз разматывать его для того, чтобы резать небольшие по размерам листы, будет утомительно. Главный же минус длинного плазматрона не в этом, а в том (и производители об этом, как правило, тоже умалчивают!), что при его длине свыше 20 метров наблюдается потеря мощности, причем довольно ощутимая. Поэтому разумнее всего выбирать плазмотрон небольшой (6-12 м) длины, оснащенный евроразъемом, чтобы при необходимости была возможность удлинить конструкцию, используя быстронаращиванмый удлинитель плазмотрона. Это будет, кстати, удобно и при работе на открытом воздухе в неблагоприятных условиях, когда выносить из помещения аппарат нежелательно. Однако, как уже отмечалось, использовать удлинитель нужно лишь в случае действительной необходимости.

Очень важный вопрос — проблема расходных материалов: электродов (катодов) и сопел. Важно, чтобы они были доступны и недороги. Как правило, износ этих деталей происходит или одновременно или с небольшим «разбросом» (один катод на два сопла). Одного сопла в среднем хватает на целую рабочую смену (при работе с деталями, толщиной до 10 мм).

Одного сопла в среднем хватает на целую рабочую смену (при работе с деталями, толщиной до 10 мм).

Момент, не относящийся напрямую к плазматрону, но требующий обязательного учета, — это система подачи воздуха. Если отбросить самые маломощные модели, оборудованные встроенным компрессором и воспринимаемые многими профессионалами как малополезные игрушки, то следует помнить, что для работы плазматрону нужен мощный компрессор. И не он один: при достаточно большом расходе воздуха (100-250 л/мин при 0,4-0,6 МПа) жесткие требования предъявляются и к его качеству, а значит не обойтись без вспомогательных устройств — таких как влаго- и маслоотделители, фильтры. Поступать в аппарат воздух должен равномерно, без пульсаций, поскольку они серьезно влияют на стойкость сопел и электродов, на стабильность поджига дуги и, как следствие, на качество реза, а значит, нужен объемный ресивер.

ПРЕДЛОЖЕНИЕ ДЛЯ ЛЮБИТЕЛЯ

Среди современных устройств плазменной резки можно выделить отдельную и наиболее интересную для рядового потребителя категорию — переносные инверторные источники плазмы, применяемые при ручной резке. Их основные достоинства: низкое энергопотребление, компактность, небольшой вес, эргономичный дизайн. Недостатки: ограничение по максимальной мощности (не более 70 А), и, как следствие, по максимальной толщине реза (до 15-20 мм). Также придется мириться с невысокой продолжительностью включения и чувствительностью к перепадам напряжения. Оборудование, выходящие за рамки этого типа, как правило, рассчитано на промышленное применение.

Их основные достоинства: низкое энергопотребление, компактность, небольшой вес, эргономичный дизайн. Недостатки: ограничение по максимальной мощности (не более 70 А), и, как следствие, по максимальной толщине реза (до 15-20 мм). Также придется мириться с невысокой продолжительностью включения и чувствительностью к перепадам напряжения. Оборудование, выходящие за рамки этого типа, как правило, рассчитано на промышленное применение.

Большинство аппаратов с плазмотронами воздушного охлаждения пригодны для резки металлических деталей толщиной до 50 мм. Для резки деталей толщиной свыше 50 мм или для увеличения производительности применяют более сложные и дорогие аппараты с плазмотронами водяного охлаждения

Максимальная глубина реза определяет толщину материала, которая может быть разрезана данным аппаратом в принципе. Скорость работы при этом в расчет не берется. Чтобы комфортно и быстро работать с деталями толщиной 3-4 мм, следует выбирать аппарат, максимально допустимая глубина реза которого — 8-10 мм.

Унифицированные разъемы для плазмотронов производятся в соответствии с европейскими стандартами и состоят из розеток (со стороны источника плазмы) и вилок (со стороны резака). Преимущество подобной системы заключается в возможности при необходимости удлинить или укоротить конструкцию без ощутимой потери мощности, прочности и электрического контакта.

Износ сопла заключается в нарушении его геометрической формы, что негативно влияет на качество реза. Износ же катода приводит к выработке стержня (допустимая глубина выработки — не более 1,5 мм), в результате чего может произойти пригорание катода к головке плазмотрона и его (плазмотрона) перегрев.

При минусовых температурах необходимо соблюдать определенные меры предосторожности. Поскольку в ресивере и шлангах образуется конденсат, который в случае замерзания может вывести из строя оборудование, то после окончания работ шланги обязательно продувают, а сам компрессор хранят в помещении с плюсовой температурой.

Резаки пропановые. Товары и услуги компании «ООО «КСМ»»

Резаки пропановые

Компания ООО «КМС» – надежный поставщик газосварочного оборудования. На этой странице каталога интернет-магазина представлен большой выбор газовых резаков для ручной резки металла, а также наружных и внутренних мундштуков к ним. Изучите технические характеристики товаров, почитайте отзывы и оформляйте заказ. А если возникнут вопросы, адресуйте их менеaджеру.

Принцип работы

Пропановый резак – удобный в эксплуатации инструмент для резки металла, принцип работы которого заключается в нагреве поверхности путем комбинирования газа и кислорода. Смешивание этих веществ в правильных пропорциях гарантирует высокую температуру в рабочей зоне.

При работе с твердыми и плотными материалами, которые плавятся под воздействием высоких температур, крайне важно, чтобы интенсивность разогрева поверхности превысила точку плавления. В противном случае деталь расплавится и деформируется.

Температура, которая достигается в рабочей зоне, обеспечивает беспроблемную обработку не только изделий из чугуна и цветных металлов, но также легированных и углеродистые сталей.

На что обратить внимание при выборе?

Эти критерии помогут вам выбрать наиболее подходящий инструмент для газорезки:

- Мощность. В зависимости от силы автогена газорезчик позволяет резать металлические поверхности различной толщины и плотности. В идеале оборудование должно хорошо справляться с изделиями толщиной от 5 до 300 мм.

- Материал исполнения. Латунные ниппели служат дольше алюминиевых, а для рукоятки лучше использовать алюминий, а не пластик.

- Рычажные модели наиболее удобны и экономичны в эксплуатации.

- Разборная конструкция резака обеспечит удобство чистки и ремонта.

Выгодное предложение по продаже резаков

Компания ООО «КМС» предлагает купить резаки газового типа, изготовленные ведущими производителями. Становитесь нашим клиентам и наслаждайтесь выгодными условиями сотрудничества:

- Мы закупаем оборудование крупным оптом, что позволяет устанавливать низкие цены для вас.

- Постоянно пополняем ассортимент, поэтому товары всегда в наличии.

- Делаем доставку розничных и оптовых партий по России.

Чтобы сделать заказ, оставьте заявку на сайте или позвоните нам.

Датчик температуры — генераторы постоянного тока

Датчик температурыможно добавить к любому из наших контроллеров AutoGen или генераторов постоянного тока AutoGen.

Вы можете просматривать температуру в приложении из любого места. Кроме того, в приложении можно изменить настройки низкой и высокой температуры, чтобы либо вызывать уведомления, либо запускать и останавливать генератор.

Датчик считывает с точностью ±0,5°C в диапазоне от -10°C до +85°C и ±2°C с точностью в диапазоне от -55°C до +125°C.

Это предварительно смонтированный и водонепроницаемый (с термоусадкой) датчик температуры. Удобно, когда вам нужно измерить что-то далеко или во влажных условиях. Хотя датчик исправен до 125°C, кабель имеет оболочку из ПВХ, поэтому мы рекомендуем хранить его при температуре ниже 100°C. Поскольку они цифровые, вы не получите никакого ухудшения сигнала даже на больших расстояниях! Эти 1-проводные цифровые датчики температуры довольно точны (±0,5°C в большей части диапазона) и могут обеспечивать точность до 12 бит от встроенного цифро-аналогового преобразователя.

Поскольку они цифровые, вы не получите никакого ухудшения сигнала даже на больших расстояниях! Эти 1-проводные цифровые датчики температуры довольно точны (±0,5°C в большей части диапазона) и могут обеспечивать точность до 12 бит от встроенного цифро-аналогового преобразователя.

Если вам нужно больше узнать о наших контроллерах AutoGen, читайте дальше.

Контроллер V2 AutoGen совместим с любым электростартерным генератором. Микропроцессор управляет последовательностью автоматического запуска и остановки, что делает его самым интеллектуальным контроллером генератора с автоматическим запуском на рынке. Контроллер подключается через Wi-Fi, а благодаря нашему приложению AutoGen для iOS и Android у вас есть некоторые из следующих основных функций:

- Отслеживание напряжения батареи

- Зарядный ток

- Состояние работы генератора

- Ручной запуск и остановка из любого места

- Ошибка уведомления, отправленные по электронной почте

- Выбор ежедневных таймеров запуска и остановки

- Выбор ежедневных таймеров отключения

- Чтение температуры с программируемыми настройками температуры

- График истории и возможность экспорта файла csv

Когда контроллер V2 AutoGen обнаруживает низкий заряд батареи уровень или потеря мощности сети, он запустит ваш генератор. Пытается запустить 3 раза. Если ваш генератор не может запуститься из-за механической неисправности, он переходит в состояние ошибки, и для устранения неисправности отправляется уведомление по электронной почте.

Пытается запустить 3 раза. Если ваш генератор не может запуститься из-за механической неисправности, он переходит в состояние ошибки, и для устранения неисправности отправляется уведомление по электронной почте.

Контроллер V2 AutoGen постоянно отслеживает напряжение батареи и автоматически запускает генератор для зарядки батарей. Когда батареи достигают 100% SOC или питание сети снова в сети, генератор выключается.

Идеальная система резервного копирования для автономных, солнечных, ветровых, телекоммуникационных систем, лодок, жилых автофургонов, караванов и т. д.

Если ваш генератор оснащен ручным рычагом воздушной заслонки, необходимо добавить сервопривод воздушной заслонки в ваш заказ. Кронштейн сервопривода очень поможет в установке.

Теперь со всеми нашими контроллерами V3 у нас есть дополнительная функциональность для создания Mesh-сети.

Mesh создает локальную коммуникационную сеть. В результате сетевое соединение между устройствами обеспечивает подключение к труднодоступным местам. Теперь контроллер генератора с автоматическим запуском V3 AutoGen GSM может отправлять или получать данные или показания датчиков от контроллера-партнера AutoGen по беспроводной связи.Правильно, беспроводная связь! Со стандартной установленной антенной контроллеры могут создавать локальную сеть с эффективным радиусом действия 50 метров. С добавленными антеннами дальнего действия эта связь может достигать расстояния до 1 мили.

Теперь контроллер генератора с автоматическим запуском V3 AutoGen GSM может отправлять или получать данные или показания датчиков от контроллера-партнера AutoGen по беспроводной связи.Правильно, беспроводная связь! Со стандартной установленной антенной контроллеры могут создавать локальную сеть с эффективным радиусом действия 50 метров. С добавленными антеннами дальнего действия эта связь может достигать расстояния до 1 мили.

Вот несколько кратких примеров:

- Считывание показаний датчика уровня воды из труднодоступного места путем добавления контроллера-«друга». Таким образом, это посылает сигнал V3 для запуска вашего генератора.

- Получите показания низкой температуры от «приятельского» контроллера, затем запустите генератор.

- Управление реле на «приятельском» контроллере из приложения.

- Получение уведомлений от показаний контроллера-«приятеля».

Можно использовать более 1 контроллера-партнера. Вот так. В Mesh-сети можно настроить до 100 устройств. На приведенной ниже диаграмме показаны конечные точки, повторители и шлюзы.

На приведенной ниже диаграмме показаны конечные точки, повторители и шлюзы.

Не забудьте добавить нашу внешнюю антенну Wi-Fi и увеличить радиус действия до 50 м.

Magnum ME-AGS-N Модуль автоматического запуска генератора 3 Ретрансляционная сеть

Magnum ME-AGS-N Модуль автоматического запуска генератора 3 Ретрансляционная сетьМагазин будет работать некорректно в случае, если файлы cookie отключены.

Похоже, в вашем браузере отключен JavaScript. Для максимально удобного использования нашего сайта обязательно включите Javascript в своем браузере.

| Номер товара: Mei-99004 |

| Последнее обновление цен: 02.02.2022 |

| Производитель: Magnum Energy |

| Made Made: США |

| Модель Номер: ME-AGS-N |

Детали

Magnum ME-AGS-N Модуль автоматического запуска генератора 3 Релейная сеть

Эта сетевая версия ME-AGS позволяет управлять ME-AGS-N через удаленную панель. Автоматический запуск генератора Для использования с автономными, морскими и резервными генераторами.

Автоматический запуск генератора Для использования с автономными, морскими и резервными генераторами.

Автоматический запуск вашего генератора: Magnum Auto Gen Start ( ME-AGS-N ) предназначен для автоматического запуска вашего генератора в зависимости от состояния батареи или температуры внутри вашего автобуса-дома на колесах.

Настройте ME-AGS-N в соответствии с вашими потребностями: С помощью ME-AGS-N вы можете установить пусковое напряжение батареи от 10 до 12 В пост. тока или 907 07 080 20 90 90 22 В постоянного тока , запуск по температуре от 65F до 85F , время работы от одного до пяти часов и время тишины с помощью легко настраиваемых часов.

Ручной запуск и остановка: настройки автоматического запуска генератора не мешают ручному запуску/остановке генератора. Просто используйте любой существующий переключатель пуск/стоп.

Технические характеристики:

Выбираемая температура кабины для запуска генератора: от 65 до 85F

Выбираемое напряжение батареи для запуска генератора: от 10 до 12 В постоянного тока или от 20 до 22 В постоянного тока

Выбираемое время работы генератора: от 1 до 5 часов

Выбираемое время простоя : 5 вариантов: с 21:00 до 7:00, с 21:00 до 8:00, с 21:00 до 9:00, с 22:00 до 8:00, с 23:00 до 8:00

Часы: Настраиваемые 24-часовые часы

Не знаете, какой выбрать? Позвоните по бесплатному номеру 888-826-0939, и мы поможем

Отзывы

Magnum ME-AGS-N Автоматический запуск генератора

Magnum Energy

Автоматический запуск генератора — сеть

ME-AGS-N

Автоматически запускает и останавливает генератор в зависимости от температуры и напряжения батареи. Эта сетевая версия ME-AGS позволяет работать через инвертор Magnum Energy и удаленную панель ME-RC50 или ME-ARC50. Контроллер Magnum AGS может быть сконфигурирован для работы с напряжением 12, 24 или 48 В постоянного тока. Он также может быть сконфигурирован для различных марок и моделей дизельных или газовых генераторов.

Эта сетевая версия ME-AGS позволяет работать через инвертор Magnum Energy и удаленную панель ME-RC50 или ME-ARC50. Контроллер Magnum AGS может быть сконфигурирован для работы с напряжением 12, 24 или 48 В постоянного тока. Он также может быть сконфигурирован для различных марок и моделей дизельных или газовых генераторов.

С помощью ME-AGS-N вы можете установить несколько параметров для запуска и остановки генератора. Используя ME-RC, ME-AGS-N имеет базовые настройки, начиная с напряжения батареи или температуры.При использовании ME-ARC или ME-RTR ME-AGS-N имеет расширенные функции запуска и остановки, включая напряжение батареи, время суток, силу тока, время тренировки и SOC (ME-BMK или ME-BMK- Для SOC требуется NS).** См. таблицу ниже, чтобы определить, какой пульт дистанционного управления следует использовать.

ХАРАКТЕРИСТИКИ:

AGS Magnum Energy имеет множество дополнительных функций, и эти функции

работайте с инвертором Magnum, используя меню настроек/настройки, представленное в

пульт дистанционного управления Magnum (т. например, ME-RC, ME-ARC и ME-RTR). В зависимости

на желаемой функции AGS, вы должны убедиться, что эта функция совместима

с вашим инвертором и доступен в вашем пульте дистанционного управления.

После определения уровня совместимости инвертора используйте приведенную ниже таблицу, чтобы найти

функции AGS и определите, находится ли инвертор на совместимом уровне, и какое дистанционное управление и версия необходимы для обеспечения желаемой функции AGS.

например, ME-RC, ME-ARC и ME-RTR). В зависимости

на желаемой функции AGS, вы должны убедиться, что эта функция совместима

с вашим инвертором и доступен в вашем пульте дистанционного управления.

После определения уровня совместимости инвертора используйте приведенную ниже таблицу, чтобы найти

функции AGS и определите, находится ли инвертор на совместимом уровне, и какое дистанционное управление и версия необходимы для обеспечения желаемой функции AGS.

Нажмите здесь, чтобы проверить совместимость инвертора

Дополнительную техническую информацию см. в разделе «Документация по продукту» выше!

InfluxDB и хранение | Персональная страница

Недавно я столкнулся с проблемой, из-за которой моя резервная копия Home Assistant занимала больше места по сравнению с тем, что у меня было.Одной из причин может быть то, что я хранил все данные в InfluxDB без какой-либо политики хранения. После очистки всех данных из InfluxDB размер резервной копии увеличился с 4 ГБ до 500 МБ, а резервное копирование стало быстрее.

Я нашел следующую ветку с примером политик хранения, на которых я основывал свою настройку: https://monitoring-portal.org/t/retention-policies-and-continuous-queries-made-simple/1792.

В новой установке есть отдельная база данных, архив используется для долговременного хранения, а необработанные данные очищаются через 7 дней. архив имеет три уровня с разной степенью детализации:

- Выборка со средним значением за пять минут для более короткого промежутка времени.

- Выборка со средним значением 30 минут для среднего промежутка времени.

- Выборка со средним значением 1 час для более длительного времени.

Настройка в InfluxDB

Следующие команды вводятся под Explore в Chronograf, который является графическим пользовательским интерфейсом, который я получаю с InfluxDB в качестве надстройки Home Assistant.

Первый уровень

Первый уровень предназначен для входящих данных, выборка которых осуществляется за пять минут с использованием среднего значения.

СОЗДАТЬ «архив» БАЗЫ ДАННЫХ С ПРОДОЛЖИТЕЛЬНОСТЬЮ 1d1h

Для каждого домена и экземпляра Home Assistant я использую один непрерывный запрос. Мои два экземпляра называются homeassistant и homeassistantpissd (Home Assistant, работающий на Raspberry Pi с SSD).

СОЗДАТЬ НЕПРЕРЫВНЫЙ ЗАПРОС "cq_5m_homeassistantpissd_sensor" НА "архив" НАЧАЛО

ВЫБРАТЬ среднее («значение») КАК «значение», среднее («уровень_батареи») КАК уровень_батареи

В "архив"."автоген"."сенсор"

ОТ "homeassistantpissd"."автоген"."датчик"

ГРУППА ПО ВРЕМЕНИ(5мин),*

КОНЕЦ

СОЗДАТЬ НЕПРЕРЫВНЫЙ ЗАПРОС "cq_5m_homeassistant_binary_sensor" НА "архив" НАЧАЛО

ВЫБЕРИТЕ среднее («значение») КАК «значение», среднее («напряжение») КАК «напряжение», среднее («температура») КАК «температура», среднее («вкл») КАК «вкл», среднее («уровень батареи» ) КАК "уровень_батареи"

В "архив"."autogen"."binary_sensor"

ОТ "домашнего помощника". "автоген"."бинарный_сенсор"

ГРУППА ПО ВРЕМЕНИ(5мин),*

КОНЕЦ

"автоген"."бинарный_сенсор"

ГРУППА ПО ВРЕМЕНИ(5мин),*

КОНЕЦ

СОЗДАТЬ НЕПРЕРЫВНЫЙ ЗАПРОС "cq_5m_homeassistant_fan" НА "архив" НАЧАЛО

ВЫБЕРИТЕ среднее («значение») КАК «значение», среднее («aqi») КАК «AQI», среднее («filter_hours_used») КАК «filter_hours_used», среднее («filter_life_remaining») КАК «filter_life_remaining», среднее («влажность» ) КАК «влажность», среднее («освещенность») КАК «освещенность», среднее («скорость_двигателя») КАК «скорость_двигателя», среднее («температура») КАК «температура»

В "архив"."автоген"."вентилятор"

ОТ "помощница по дому"."автоген"."вентилятор"

ГРУППА ПО ВРЕМЕНИ(5мин),*

КОНЕЦ

СОЗДАТЬ НЕПРЕРЫВНЫЙ ЗАПРОС "cq_5m_homeassistant_person" В "архиве" НАЧАЛО

ВЫБЕРИТЕ последнее («состояние») КАК «состояние», медиана («широта») КАК «широта», медиана («долгота») КАК «долгота»

В "архив"."автоген"."человек"

ОТ "помощник по дому"."автоген"."человек"

ГРУППА ПО ВРЕМЕНИ(5мин),*

КОНЕЦ

СОЗДАТЬ НЕПРЕРЫВНЫЙ ЗАПРОС "cq_5m_homeassistant_sensor" НА "архив" НАЧАЛО

ВЫБЕРИТЕ среднее («значение») КАК «значение», среднее («уровень_батареи») КАК уровень_батареи, среднее («температура») КАК температура

В "архив". "автоген"."сенсор"

ОТ "помощник по дому"."автоген"."датчик"

ГРУППА ПО ВРЕМЕНИ(5мин),*

КОНЕЦ

"автоген"."сенсор"

ОТ "помощник по дому"."автоген"."датчик"

ГРУППА ПО ВРЕМЕНИ(5мин),*

КОНЕЦ

СОЗДАТЬ НЕПРЕРЫВНЫЙ ЗАПРОС "cq_5m_homeassistant_weather" В "архиве" НАЧАЛО

ВЫБЕРИТЕ среднее("влажность") КАК "влажность", среднее("давление") КАК "давление", последнее("состояние") КАК "состояние", среднее("температура") КАК "температура", среднее("ветер_подшипник" ) КАК "ветер_подшипник", среднее("скорость_ветра") КАК "скорость_ветра"

В "архив"."автоген"."погода"

ОТ "помощник по дому"."автоген"."погода"

ГРУППА ПО ВРЕМЕНИ(5мин),*

КОНЕЦ

Второй уровень

Второй уровень хранит данные за одну неделю с выборкой до 30 минут.Для простоты я использую mean(*) вместо записи каждой записи, это имеет тот недостаток, что данные будут иметь префикс mean , например. значение будет называться mean_value .

Это только для датчика, для других данных необходимо настроить отдельные CQ.

СОЗДАЙТЕ ПОЛИТИКУ ХРАНЕНИЯ "rp_1_week" НА "архив" ПРОДОЛЖИТЕЛЬНОСТЬ 1w1d РЕПЛИКАЦИЯ 1

СОЗДАТЬ НЕПРЕРЫВНЫЙ ЗАПРОС "cq_into_1_week_sensor" В "архиве" НАЧАТЬ

ВЫБЕРИТЕ среднее (*)

INTO "rp_1_week"."датчик"

ОТ "АВТОГЕН"."датчик"

ГРУППА ПО ВРЕМЕНИ(30мин),*

КОНЕЦ

Третий уровень

Третий и последний уровень сохраняется бесконечно, где используется среднее значение 1 час. Данные здесь будут называться mean_mean_value из-за подстановочного знака.

СОЗДАТЬ ПОЛИТИКУ ХРАНЕНИЯ "rp_infinite" В "архиве" ПРОДОЛЖИТЕЛЬНОСТЬ ИНФ. РЕПЛИКАЦИЯ 1

СОЗДАТЬ НЕПРЕРЫВНЫЙ ЗАПРОС "cq_into_infinity_sensor" НА "архив" НАЧАТЬ

ВЫБЕРИТЕ среднее (*)

В "архив"."rp_infinite"."датчик"

ИЗ "архива"."rp_1_week"."датчик"

СГРУППИРОВАТЬ ПО ВРЕМЕНИ(1ч),*

КОНЕЦ

Улучшения

В настоящее время я более или менее использую описанную выше настройку, но для всей продолжительности политики хранения в архиве установлено значение INF . Необработанные данные все равно будут удалены через 7 дней. Я оставлю это на неделю или около того, прежде чем решу, нужно ли мне вносить какие-либо изменения.

Необработанные данные все равно будут удалены через 7 дней. Я оставлю это на неделю или около того, прежде чем решу, нужно ли мне вносить какие-либо изменения.

Isohelix и AutoGen объявляют о соглашении о поставках для интеграции рабочих процессов выделения ДНК

Isohelix, поставщик продуктов для отбора проб и очистки ДНК и РНК, и AutoGen, Inc., поставщик средств автоматизации выделения нуклеиновых кислот, подписали далеко идущее соглашение о поставках. Это следует за успешной валидацией линейки продуктов для сбора слюны Isohelix GeneFix™ в рабочих процессах извлечения ДНК AutoGen FlexSTAR и FlexSTAR+.

GeneFix™ — это простое в использовании устройство для сбора слюны, предназначенное для максимизации выхода и качества ДНК и РНК, а также обеспечивающее длительную стабилизацию при комнатной температуре. Теперь эти устройства легко интегрируются в рабочий процесс FlexSTAR, способствуя автоматизированной обработке больших объемов (4 мл) слюны.Эти протоколы были разработаны для получения высококачественных выходов геномной ДНК (гДНК) с использованием автоматизированных химических процессов AutoGen или Isohelix.

Том Хоул, генеральный директор Isohelix, прокомментировал: «Быстро стало очевидно, что, объединив опыт обеих компаний в области химии и техники, мы быстро оптимизировали рабочие процессы как для слюны, так и для буккальных мазков, предлагая технические и коммерческие преимущества для обработки большого количества Коллекторы ДНК/РНК слюны GeneFix™ предлагают устройство для немедленного сбора, стабилизации и транспортировки, которое легко интегрируется в платформы для экстракции и обеспечивает высококачественную нуклеиновую кислоту для всех последующих приложений.

Рабочие процессы AutoGen FlexSTAR предназначены для полностью автоматизированного выделения гДНК из больших объемов цельной крови, лейкоцитарной пленки, слюны, культивируемых клеток и других образцов. Эти рабочие процессы обеспечивают чистое выделение геномной ДНК из первичной пробирки в пробирку для хранения ДНК, которая сразу же готова к конкретным последующим требованиям лаборатории.

Майкл Мессье, генеральный директор AutoGen, сказал: «AutoGen уже более 20 лет является ведущим поставщиком автоматизированных платформ для извлечения нуклеиновых кислот, включая средства автоматизации, поддержку и расходные материалы. Также очень интересно теперь заняться сбором образцов слюны в сочетании с нашими уникальными оптимизированными химическими анализами как в полностью автоматизированном, так и в ручном рабочем процессе».

Также очень интересно теперь заняться сбором образцов слюны в сочетании с нашими уникальными оптимизированными химическими анализами как в полностью автоматизированном, так и в ручном рабочем процессе».

| #! / Bin / sh | |

| 2 # Это файлы, которые этот скрипт может редактировать: | |

| # aclocal.m4 configure Makefile.in src/config.h.in \ | |

| # depcomp config.]] * \). * / \ 1 / p ‘ | |

| 2 | |

| 2 RM -RF Autom4te.cache | |

| # Используйте версию 1.11 aclocal и automake, если она доступна. | |

| ACLOCAL=aclocal-1.11 | |

| if test -z `который «$ACLOCAL»`; затем | |

| ACLOCAL=aclocal | |

| фи | |

| 2=automakeAUTOMAKE=.11 | |

| if test -z `который «$AUTOMAKE»`; Тогда | |

| который «$LIBTOOLIZE»`; затем | |

| LIBTOOLIZE=glibtoolize | |

| fi | |

| 9032 пытается перезаписать aclocal #m4, даже если содержимое не изменилось | |

| #, что раздражает, когда файл не открыт для редактирования (в | |

# p4). Мы обходим это, записывая во временный файл и просто Мы обходим это, записывая во временный файл и просто | |

| # обновляя отметку времени, если файл не изменился. | |

| «$ACLOCAL» —force -I m4 -I gflags/m4 —output=aclocal.m4.tmp | |

| if cmp aclocal.m4.tmp aclocal.m4; затем | |

| нажмите aclocal.m4 # делаем вид, что перегенерировали файл | |

| rm -f aclocal.m4.tmp | |

| else | |

| mv aclocal set.m4.tmp Мы умрем, если это не удалось | |

| 2 | |

| 7 | |

| 2 GreeP -q libtool Configure.ac && «$ libtoolize» -C -C -F | |

| AutoConf -F -F -F все, NO- Устаревшие | |

| AutoHeader -F -F -W Все | |

| «$ Automake» -a -c -f -f -w Все | |

RM -RF Autom4te. кеш кеш | |

| выход 0 |

Генератор паролей | ЛастПасс

ИНСТРУМЕНТ ДЛЯ ГЕНЕРАТОРА ПАРОЛЕЙВоспользуйтесь нашим онлайн-генератором паролей, чтобы мгновенно создать надежный случайный пароль.

Создавайте надежные случайные пароли

Пароли представляют реальную угрозу безопасности.Согласно недавнему отчету, более 80% нарушений, связанных со взломом, происходят из-за слабых или украденных паролей. Поэтому, если вы хотите защитить свою личную информацию и активы, создание безопасных паролей — это первый важный шаг. И здесь может помочь генератор паролей LastPass.

Пароли, которые невозможно взломать, состоят из нескольких типов символов (цифр, букв и символов). Создание разных паролей для каждого веб-сайта или приложения также помогает защититься от взлома. Этот инструмент генератора паролей работает локально на вашем компьютере с Windows, Mac или Linux, а также на вашем устройстве iOS или Android.Генерируемые вами пароли никогда не отправляются через Интернет.

Этот инструмент генератора паролей работает локально на вашем компьютере с Windows, Mac или Linux, а также на вашем устройстве iOS или Android.Генерируемые вами пароли никогда не отправляются через Интернет.

Лучшие советы по паролю от профессионалов

- Всегда используйте уникальный пароль для каждой создаваемой учетной записи. Опасность повторного использования паролей заключается в том, что как только на одном сайте возникает проблема с безопасностью, хакерам очень легко попробовать использовать ту же комбинацию имени пользователя и пароля на других сайтах.

- Не используйте в своих паролях никакую личную информацию. Имена, дни рождения и уличные адреса легко запомнить, но их также легко найти в Интернете, и их всегда следует избегать в паролях, чтобы обеспечить наибольшую надежность.

- Убедитесь, что ваши пароли имеют длину не менее 12 символов и содержат буквы, цифры и специальные символы. Некоторые люди предпочитают генерировать пароли длиной 14 или 20 символов.

- Если вы создаете мастер-пароль, который вам нужно запомнить, попробуйте использовать фразы или слова из вашего любимого фильма или песни. Просто добавляйте случайные символы, но не заменяйте их простыми шаблонами.

- Используйте менеджер паролей, например LastPass, чтобы сохранить свои пароли.Мы обеспечиваем защиту вашей информации от атак или слежки.

- Избегайте слабых, часто используемых паролей, таких как asd123, password1 или Temp!. Некоторые примеры надежных паролей: S&2x4S12nLS1*, JANa@sx3l2&s$, 49915w5$oYmH.

- Старайтесь не использовать личную информацию для своих контрольных вопросов, вместо этого используйте LastPass для создания другого «пароля» и сохранения его в качестве ответа на эти вопросы. Причина? Часть этой информации, например, название улицы, на которой вы выросли, или ваш девичью фамилию матери, хакеры легко находят и могут использовать для атаки методом грубой силы, чтобы получить доступ к вашим учетным записям.

- Избегайте использования одинаковых паролей, которые изменяют только одно слово или символ. Эта практика ослабляет безопасность вашей учетной записи на нескольких сайтах.

- Меняйте свои пароли, когда у вас есть для этого основания, например, после того, как вы поделились ими с кем-то, после взлома веб-сайта или если прошло более года с момента последней смены.

- Никогда не сообщайте свои пароли по электронной почте или в текстовых сообщениях. Безопасный способ поделиться — использовать такой инструмент, как LastPass, который дает вам возможность поделиться скрытым паролем и даже отозвать доступ, когда придет время.

Зачем нужен встроенный генератор паролей

Упростите свою цифровую жизнь с помощью генератора надежных паролей, встроенного в ваш браузер или приложение на вашем телефоне. LastPass может создавать безопасные пароли сразу после регистрации, а затем запоминать их все для вас. Посмотрите, как работает LastPass.

Получите полный пароль для душевного спокойствия

С LastPass вы больше никогда не забудете пароль.Сохраняйте и автоматически вводите свои пароли при просмотре веб-страниц, чтобы вы могли легко и безопасно входить в свои учетные записи.

Доступ из любого места

LastPass можно бесплатно использовать в качестве безопасного генератора паролей на любом компьютере, телефоне или планшете. С LastPass Premium и Families все, что вы создаете и сохраняете на одном устройстве, мгновенно становится доступным на всех остальных.

Безопасность без усилий

Везде, где вы создаете новую учетную запись, LastPass всегда рядом.Создавайте надежные пароли для своих веб-сайтов и приложений одним щелчком мыши в формах регистрации.

- Клей для флизелиновых обоев для бумажных обоев: Как клеить бумажные обои при помощи флизелинового клея?

- Дизайн огорода на 5 сотках: Участок 5 соток: планировка, примеры с домом и баней, ландшафтный дизайн и зонирование

д.;

д.;

"автоген"."бинарный_сенсор"

ГРУППА ПО ВРЕМЕНИ(5мин),*

КОНЕЦ

"автоген"."бинарный_сенсор"

ГРУППА ПО ВРЕМЕНИ(5мин),*

КОНЕЦ

"автоген"."сенсор"

ОТ "помощник по дому"."автоген"."датчик"

ГРУППА ПО ВРЕМЕНИ(5мин),*

КОНЕЦ

"автоген"."сенсор"

ОТ "помощник по дому"."автоген"."датчик"

ГРУППА ПО ВРЕМЕНИ(5мин),*

КОНЕЦ

m4.tmp’ EXIT

m4.tmp’ EXIT