Температура автогена – пропановый, ацетиленовый, кислородный, компактный, портативный, сварочный для железа, ручной мини, огонь 2 устройство, сколько стоит? – Расходники и комплектующие на Svarka.guru

Газовый резак — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 17 марта 2017; проверки требуют 6 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 17 марта 2017; проверки требуют 6 правок. Работа резаком Р3 337У на ММК им. ИльичаГазовый резак (резак для ручной резки), также автоген — аппарат для резки металла с помощью нагревания до высоких температур. Сущность процесса заключается в сгорании металла в струе чистого кислорода, с последующим удалением этой струёй продуктов окисления из зоны реза (выдувом).

Ручные резаки для газовой резки классифицируются по следующим признакам:

- по роду горючего газа, на котором они работают: для ацетилена, газов-заменителей, жидких горючих;

- по принципу смешения горючего газа и кислорода на эжекторные и безэжекторные;

- по назначению — на универсальные и специальные;

- по виду резки для разделительной, поверхностной, кислородно-флюсовой, копьевой.

В настоящее время широкое применение получили универсальные резаки. К универсальным резакам предъявляются следующие основные требования: возможность резки стали толщиной от 3 до 300 мм в любом направлении, устойчивость против обратных ударов, малая масса и удобство в обращении. Как и сварочные горелки, резаки имеют эжекторное устройство, обеспечивающее нормальную работу горючего газа в диапазоне давлений 0,03—1,5 кгс/см². Эжекторный резак отличается от инжекторной горелки тем, что имеет отдельный канал для подачи режущего кислорода и специальную головку, которая включает в себя два сменных мундштука — внутренний и наружный.

- И. И. Соколов «Газовая сварка и резка металлов», Москва «Высшая школа» 1986.

Наивысшая температура пламени горелки. Регулировка пламени горелки.

Наивысшая температура пламени горелки. Регулировка пламени горелки. 5.00/5 (100.00%) проголосовало 2

Длина подогревательного пламени зависит от его мощности, т. е. от количества горючего газа, подводимого к пламени, а также от рода горючего газа.

Наивысшая температура пламени горелки.

Температура пламени является одним из важнейших его свойств, от которого зависит скорость резки.

Температура пламени зависит от рода горючего и состава смеси, подаваемой в резак. Она различна для разных зон пламени.

Наиболее высокую температуру пламени дает ацетилен, обеспечивающий быстрый нагрев металла до температуры начала горения. Поэтому ацетилен является наиболее распространенным горючим газом, применяемым при кислородной резке.

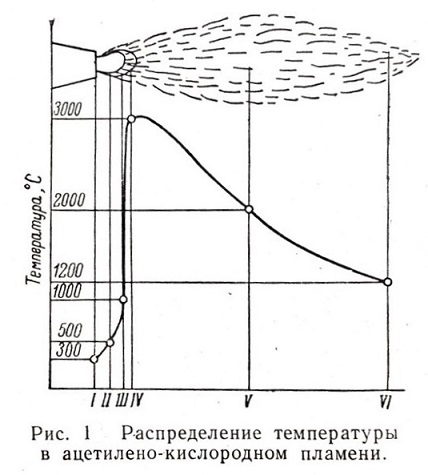

Наибольшую температуру (около 3100°С) имеет ацетилено-кислородное пламя на расстоянии 3—4 мм от конца ядра по оси пламени. По мере удаления от ядра температура понижается.

Распределение температуры в нормальном ацетилено-кислородном подогревательном пламени по его длине показано на рис. 1.

Слишком высокая температура, развиваемая ацетилено-кислородным пламенем, часто приводит к оплавлению кромок разрезаемых деталей. Поэтому ацетилен, несмотря на все его преимущества, дает при резке менее чистый рез, чем водород, пары бензина и керосина и другие горючие газы.

Регулировка пламени горелки.

От правильной регулировки подогревательного пламени в значительной мере зависит качество резки. Кислородная резка ведется при нормальном или слегка окислительном пламени.

У резаков с концентрическим расположением мундштуков правильно отрегулированное пламя окружает режущую струю кислорода, при этом внутреннее ядро должно быть симметричным и везде одинаковым по яркости.

Если мундштуки резака сдвинуты, сечение кольцевого канала, из которого вытекает горючая смесь, нарушается и пламя получается односторонним. Таким пламенем резку производить нельзя, так как одна кромка разреза будет сильнее нагреваться, оплавляться и рез получится нечистым. Применение разработанных одним из институтов разъемных самоцентрирующихся мундштуков обеспечивает (вследствие самоцентрирования) симметричную форму пламени.

Очень часто происходит засорение канала, по которому проходит горючая смесь, в результате чего пламя разбивается на отдельные струйки и становится неравномерным. Таким пламенем резать нельзя, так как помимо получения некачественного реза заметно снижается производительность.

Регулировка пламени заключается в том, чтобы создать симметричное по отношению к режущей струе кислорода нормальное или слегка окислительное пламя необходимой мощности. Мощность пламени устанавливается в зависимости от толщины разрезаемого металла.

Обычно при правильно установленном давлении и полностью открытых кислородном и ацетиленовом вентилях (на резаке) в зажженном подогревательном пламени есть некоторый избыток ацетилена. Постепенным перекрыванием ацетиленового вентиля достигается нормальное пламя.

Нормальное пламя должно быть создано при не полностью открытых вентилях для возможности дальнейшей регулировки.

Регулировку на слегка окислительное пламя начинают с установления нормального пламени, а затем прибавляют кислород или убавляют ацетилен до тех нор, пока пламя не приобретет требуемой величины.

В правильно отрегулированном пламени (если регулировка производилась при закрытой режущей струе кислорода) после пуска струи давление кислорода подогревательного пламени несколько понижается и пламя становится ацетиленистым. Поэтому окончательную регулировку подогревательного пламени следует вести

при открытом вентиле режущего кислорода, а после регулировки вентиль следует закрыть.Если режущий кислород подается в резак по отдельному от подогревательного кислорода шлангу, дополнительная регулировка пламени не требуется.

Статья оказалась полезной?! Поделись с друзьями в социальных сетях!!!

Автоген. Как разрезать металл газом?

Проведение газовой резки или газосварочных работ требует не только тщательного соблюдения техники безопасности, но и специализированного оборудования: автоген, называемый в обиходе также газовой горелкой или газовым резаком, поможет выполнить работы различной сложности быстро, качественно, профессионально. В статье вы узнаете о принципе работы и классификации этого инструмента.

Проведение газовой резки или газосварочных работ требует не только тщательного соблюдения техники безопасности, но и специализированного оборудования: автоген, называемый в обиходе также газовой горелкой или газовым резаком, поможет выполнить работы различной сложности быстро, качественно, профессионально. В статье вы узнаете о принципе работы и классификации этого инструмента.

Газовая резка с использованием автогена – это весьма распространённая процедура, которая основана на свойстве металла нагреваться под воздействием высоких температур, что позволяет в дальнейшем легко его разрезать в нужном направлении. Основными сферами применения автогенов являются монтажные и строительные работы – как профессиональные (промышленные), так и бытовые; для выполнения сварки помимо автогена необходим присадочный пруток.

Как устроен автоген?

Технический прогресс несколько изменил конструкцию автогена, в которую первоначально входила газовая горелка, кислородный баллон, ацетиленовый генератор и соединительные шланги, контроль и понижение давления кислорода выполнялось редуктором с манометром. Со временем для большего удобства ацетиленовый генератор с автоматическим поддержанием давления газа был заменён на баллон с ацетиленом, а вот название «автоген», вероятно произошедшее от сочетания слов «автоматический генератор», прижилось и повсеместно используется мастерами.

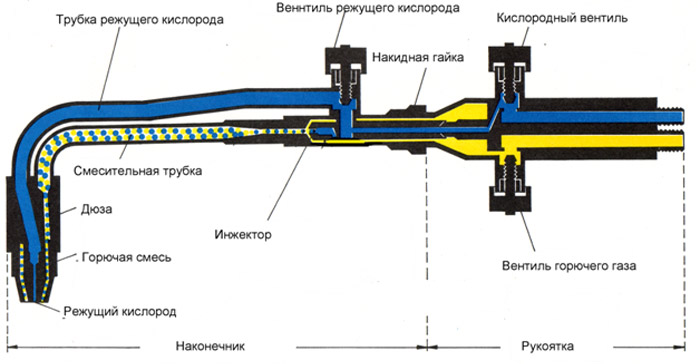

Принцип действия автогена основан на свойстве металла сгорать в химически чистом кислороде, а потому есть два ключевых момента, которые необходимы при работе резака: непосредственно режущая струя чистого кислорода и подогревающий газ (как правило, ацетилен или пропан). Конструкция современного автогена достаточно проста и представляет собой взаимодействие двух базовых функциональных частей:

- наконечник для подачи струи режущего пламени, имеющий внутренний и внешний мундштуки, объединённые соплом дюзы;

- ствол с соединяющей газ и кислород камерой и размещёнными на корпусе вентилями для подключения шлангов к кислородному и газовому агрегатам и регулировкой объёма подачи газа, скорости и напора кислородной струи.

Пониженное давление (требуемый уровень разряженности кислорода) формируется за счёт инжекторного ствола, куда частично подаётся кислород и откуда струя в канал мундштука выходит с высокой скоростью. Другим направлением движения кислорода станет основной канал внутреннего мундштука, которым формируется режущая струя. Смесительный отдел автогена необходим для соединения в нём газовой составляющей (ацетилен или пропан) и кислородной – в дальнейшем эта смесь станет подогревающим пламенем, подаваемым между внутренним и внешним мундштуком наконечника. Крепление наконечника к стволу осуществляется обыкновенной накидной гайкой.

Конструктивно модели различных резаков разных производителей могут иметь некоторые нюансы, но в целом конфигурации и принцип действия достаточно традиционны – изменения в конструкции большей частью несут удобства в использовании и большую безопасность работ. Современная газовая резка или сварка уже немыслимы без этих инструментов.

Автоген для резки/сварки металла: классификация

Весь имеющийся в специализированных магазинах ассортимент автогенов по различным критериям подразделяется:

- по предназначению: на специальные (для особого рода специфических работ) и универсальные, подходящие для большинства газорежущих и сварочных работ. Снабжённые инжектором универсальные горелки просты и удобны в эксплуатации, отличаются незначительным весом, при этом способны разрезать заготовку толщиной 3…300 мм по всем направлениям.

Тип горючей смеси формирует свою классификацию:

- в весьма бюджетных кислородных автогенах формирование горящей струи происходит кислородом;

- керосиновые работают на керосиновых парах и обыкновенно применяются для резки заготовок из углеродистой стали толщиной до 200 мм. Достаточно сложная конструкция такого автогена делает его практически неприменимым для мелких бытовых работ – керосиновые автоген, как правило, используется в угольной и горнодобывающей промышленности (в силу высокой взрывоопасности пропановые/ацетиленовые автогены в этих отраслях обычно не применяются);

- считающиеся наиболее надёжными и безопасными, эффективные и производительные пропановые автогены используются для резки чёрных и цветных металлов – чаще всего для чугунных батарей, труб и т.д.;

- ацетиленовые автогены станут самым удачным выбором при обработке заготовок или элементов значительной толщины – свойства ацетиленовой горючей смеси позволяют создать пламя максимальной температуры: даже компактный по своей конструкции инструмент будет удобен и эффективен при работе с массивными деталями и заготовками;

- по конструкции и способу смешивания кислородной и горючей составляющей автогены делятся на инжекторные и безинжекторные;

- по способу резки металла: на автогены разделительной, копьевой, поверхностной или кислородно-флюсовой обработки (для высокохромистых, высоколегированных сталей).

Какой бы автоген ни был выбран мастером, важно, чтобы он был эффективен и производителен, и соответствовал характеру работы и свойствам элементов, предназначенных для резки или сварки.

Мини-резак

Ручной автоген обычно и так невелик по размерам — его ещё более миниатюрная по габаритам разновидность называется мини-резак. К основным характеристикам такого инструмента следует отнести уверенный напор пламени и достаточный по объёму газовый резервуар, позволяющие использовать устройство даже в ветреную погоду. При эксплуатации следует учесть, что мини—автоген не рассчитан на длительное непрерывное использование: высокие температуры способны расплавить корпус инструмента без возможности ремонта или замены повреждённых деталей. Впрочем, время использования ограничено объёмом газового резервуара: зажигалка-автоген должна периодически заправляться, и для этого пригодится обычный цанговый баллон.

В отличие от удобных и эффективных современных ручных моделей (в том числе и достаточно дорогого автогена с пьезоподжигом, включаемого нажатием лишь одной кнопки) мини-резаки характеризуются невысокой стоимостью, а потому доступны буквально всем не только профессиональным, но и домашним мастерам.

Основными сферами использования такого автогена являются бытовые работы, требующие резки или сварки металлических элементов: ремонт кондиционеров, автомобилей, велосипедов, холодильников и т. д. К минусам инструмента можно отнести небольшую длину режущего пламени, что несколько ограничивает работу такого прибора с некоторыми типами металлов.

Эксплуатация автогена и особенности его использования

Последовательность работы с автогеном можно представить следующими шагами:

- Изучение устройства и принципов работы конкретной модели, проверка правильного расположения частей автогена, подключение шлангов подачи горючего газа и кислорода.

- Специальные сальниковые уплотнители из резины обрабатываются глицерином или предусмотренной для этого смазкой. Важно, чтобы соединения составляющих частей автогена резьбового типа были герметичны, — это минимизирует риск утечки газа в процессе эксплуатации газового автогена.

- Путём подачи дозированной струи кислорода формируется разряженность газа в каналах инструмента.

- Открытие газового вентиля даст зажигание горючей смеси, которая разогревает металл до достаточной для разрезания температуры.

- Вентилями на каналах подачи кислорода и газа регулируется размер режущего пламени, интенсивность и температура горения в соответствии с материалами заготовки, её толщиной и т.д.

- В момент абсолютной готовности разогретого до нужной температуры металла для разрезания подаётся струя режущего кислорода, и деталь разрезается должным образом.

- Гашение пламени горелки осуществляется в обратном порядке – сначала закручивается вентиль газового канала, затем кислородного. При сильном нагревании наконечника (что вполне возможно при длительных работах) охлаждение осуществляется холодной водой.

В процессе эксплуатации, включения и отключения прибора, а также его хранения следует руководствоваться и строго соблюдать правила пожарной безопасности.

Обслуживание автогена

Грамотное использование и постэксплуатационное обслуживание не только сделают работы безопасными, но и существенно продлят срок службы автогена. Технологической особенностью автогена является быстрый износ сопла и мундштуков – внутреннего и внешнего, которые непосредственно подвергаются воздействию чистого кислорода и газа. Решением этой проблемы станет регулярное очищение каналов сопла мягким медным прутком подходящей длины, а приходящий с опытом и навыком работы грамотный и точный подбор соответствия толщины металлической заготовки и давления подаваемой режущей смеси не позволит использовать автоген, что называется, на износ.

Цены на автоген варьируются в широком стоимостном диапазоне: она формируется в зависимости от конструкции и типа инструмента, его характеристик, функционала, назначения (бытовые или промышленные работы), страны производителя и его «брендовости». Высококачественные и надёжные, с солидным гарантийным сроком модели газовых резаков, произведённые в Южной Корее или Америке, относятся к самым дорогостоящим.

Мы не сейфы громим, а металл режем

Давным-давно автоген был любимым инструментом медвежатников – уголовников, которые громили сейфы. Понятно, что те сейфы были старого образца – тяжеленные бронированные брынды. Медвежатники были профессионалами высочайшей квалификации – настоящими мастерами работы по металлу.

Сейчас все по-другому: сейфы совсем другие, а медвежатники переквалифицировались в хакеров. Современные работы по металлу – широчайшая сфера профессиональной деятельности. Она включает в себя в числе прочего резку по металлу, которая производится газовым резаком, который и есть тот самый автоген по своей сути.

Если металлические листы и профили небольшой толщины, вполне можно резать простыми механическими инструментами типа специальных ножниц по металлу, то резка металла с толстыми краями возможна только , без него с массивными заготовками – никуда.

Среди газовых резаков встречаются самые разнообразные модели с различной конструкцией, размерами и т.д. Но так или иначе, принцип их работы совершенно одинаковый.

Без матчасти никуда

Физика процесса следующая: металл, который нужно резать, разогревается за счет подаваемой горящей газовой смеси. Металл в итоге сгорает в струе чистого кислорода, который подается под давлением из сопла в зону резки.

Процесс резки металлов.

Процесс резки делится на два этапа:

- Разогрев рабочей зоны до температурного уровня горения металла. Металл греется за счет пламени в факеле, получаемого в результате смешивания кислорода с горючим газом.

- Сам процесс сгорания нагрет ого металла в техническом кислороде с последующим удалением шлака от горения из рабочей зоны.

Самое важное правило работы автогена – это точное соблюдение температурного режима. Горение должно происходить при меньшей температуре, чем плавление. В противном случае металл начнет плавиться и стекать до того, как гореть, то есть резаться. Такое правило несложно соблюдать при работе с низкоуглеродистыми сталями – температура их плавления очень высока.

А вот цветные металлы и чугун начинают плавиться при довольно низкой температуре, с ними работать автогеном чрезвычайно трудно. Легированные стали также не поддаются газовой резке, при ее производстве всегда учитываются допустимые дозы легирующих добавок – примесей, углерода и т.п. При превышении уровня этих доз горение стали в кислороде нестабильное, с перерывами или вообще прекращается.

Виды газовых резаков

Виды газовых резаков представлены очень широко. Пройдемся по ручным моделям, которые подразделяются по признакам.

По виду разогревающего горючего газа:

- с ацетиленом;

- с метаном;

- резак пропановый;

- универсальный;

- с МАФ.

Принцип работы газовой горелки.

Вид газа влияет на температуру пламени для разогрева металла.

По мощности работы резака:

- малая мощность для резки металла с маркировкой Р1 и толщиной 3 – 100 мм;

- средняя мощность – маркировка Р2 и толщина до 200 мм;

- высокая мощность – маркировка Р3 с толщиной до 300 мм;

- бывают резаки для резки металла с толщиной до 500 мм.

По способу доставки горючего газа:

- инжекторные;

- безинжекторные.

Принципиальная конструкция газового резака

Особенности конструкции резака.

Инжекторный или двухтрубный резак

Это самая популярная модель по своей конструкции. Название «двухтрубный» происходит из-за разделения технического кислорода на два потока. Это делается для функционального разделения .

Верхний поток кислорода с высокой скоростью идет сквозь сопло внутреннего мундштука. Это чрезвычайно важная часть аппарата – она отвечает за непосредственно фазу резки металла. Регулируется этот поток специальным вентилем, который обычно выносится на наружную панель.

Второй поток кислорода идет прямиком в инжектор. Порядок работы в камере инжектора следующий: кислород поступает в камере под большим давлением и с высокой скоростью, в результате чего в этом пространстве образуется зона разреженного давления. Кислород является в данном случае инжектируемым.

Номинальный расход газов.

Через специальные боковые отверстия в стенках камеры в нее втягивается горючий газ – он является в данном случае эжектируемым. Происходит смешение газов, скорости выравниваются, в итоге на выходе из камеры формируется поток из смеси газов, у которого скорость ниже, чем у инжектируемого кислорода, но выше, чем у эжектируемого горючего газа.

На следующем этапе сформированная смесь газов поступает в наконечник – сначала в его головку, а затем через сопло между мундштуками выходит и образует то самое пламя в виде факела, которое разогревает металл до температуры его горения. Все потоки газов регулируются собственными вентилями на внешней стороне корпуса – для подачи кислорода и отдельно для подачи горючего газа в инжектор.

Безинжекторный или трехтрубный газовый резак

В данном случае устройство газового резака сложнее. Кислород в него попадает по двум трубкам, третью трубку по праву занимает горючий газ. В этом сварочном резаке газы смешиваются внутри головки, никакой камеры здесь нет. Такая система является более безопасной, чем двухкамерная модель.

Дело в том, что здесь нет риска для так называемого «обратного удара», который заключается в весьма неприятном и опасном явлении: проникновении горящих газов в каналах и трубках аппарата в обратном направлении.

У этой модели стоимость значительно выше. Кроме этого недостатка у трехтрубного резака имеется еще один нюанс: в работе с ним необходимо очень высокое давление горючего газа – выше, чем с инжекторным аппаратом.

Стандарты и габариты

Сварка при помощи сварочной горелки с газом.

Все стандартные измерения, касающиеся , оговорены в ГОСТе 5191-79. Естественно, что вес и размеры аппаратов напрямую связаны с их мощностью. Вес, например, бывает только в двух значения: резаки моделей Р1 и Р2 весят 1,0 кг, а модель высокой мощности Р3 весит 1,3 кг и ни граммом больше или меньше.

Кстати, с мощностью и размерами связан и вид горючего газа. Если мощные резаки Р3 работают только на смеси кислорода с пропаном, то аппарата поменьше типа Р1 и Р2 вполне могут функционировать с любым видом газа.

Вставные газовые резаки:

Кроме классических моделей с разной мощностью существует отдельная категория – так называемые вставные газовые резаки с особой маркировкой РВ. По ГОСТу они называются очень странно: наконечники к газовой горелке для резки металла. В общем-то они отличаются от традиционных резаков: смешивание горючей смеси и кислорода проводится в самом наконечнике.

По весу эти устройства значительно легче . РВ1 весит 0,6 кг, а РВ2 и РВ3 – всего по 0,7 кг. Но пусть эта кажущаяся изящность не вводит вас в заблуждение. Не будем забывать, что это наконечники к горелке, в комплекте с которой они будут весить ничуть не меньше, чем обычные резаки. В чем тогда преимущество?

В том, что их можно докупить к уже имеющейся горелка и, таким образом, сэкономить кое-какие деньги. И компактность всего комплекта, упакованного в специальный кейс. И еще одна немаловажная деталь, которая касается природы горючего газа. Дело в том, что ацетилен значительно дороже пропана.

Но для сварки металла намного желательнее именно ацетилен: горелка с ним дает пламя с температурой выше на 400°С, чем такая же со смесью кислорода с пропаном.

Портативные модели: малому кораблю – малое плавание

Устройство резака.

На рынке сейчас предлагается множество портативных вариантов автогенов – именно так они позиционируются. Они продаются в виде насадки к компактному цанговому газовому баллону. Но по своей сути и принципу работы это горелки. Большинство из них обеспечивают температуру факела не выше 1300°С.

Встречаются, конечно, и портативные модели «профессионального» ряда – цанговые резаки, дающие температуру факела выше – до 2000 – 2500°С, что в общем-то близко по показателям к классическому кислородно-пропановому резаку. Но физика есть физика: даже в этих моделях нет главного компонента, который режет металл – кислородной струи, которая окисляет этот самый металл.

Где хорош портативный газовый резак? При резке легко плавких металлов или сплавов типа олова, латуни, бронзы, меди. Но даже эти «детские» варианты не режутся, а плавятся. Поэтому компактные насадки – резаки используются больше для пайки или сварки маленьких заготовок из цветных металлов. Это могут быть детали бытовых устройств типа холодильника или кондиционера. Сварка, а не резак, одним словом.

В любом случае будьте внимательны при выборе таких моделей далеко не всегда их предлагаемая «портативность» в итоге оправдана.

Как выбрать резак получше?

Принцип действия газового резака.

Предлагаем блок полезной информации, которая поможет вам лучше ориентироваться в спецификациях и технических характеристиках резаков заранее:

- Ниппели бывают латунными алюминиевыми. Латунные варианты долговечнее.

- Если есть возможность, выбирайте модели с алюминиевыми, а не пластиковыми ручками, Какой бы не был пластик теплоустойчивым, он «поплывет» в любом случае быстрее, чем алюминий.

- Рукоятка должна быть достаточно массивной: диаметр не меньше 40 мм.

- Вентили должны хорошо работать. Это значит – проворачиваться без особых усилий.

- Аппараты с рычажным управлением более удобны и экономны в использовании, они экономят газ.

- Вентильные шпиндели должны быть обязательно из нержавеющей стали, а не из латуни, которые слишком недолговечные. Бывают «комбинированные» варианты, они по своей долговечности занимают серединную позицию.

- Лучшим материалом для корпуса резака являются металлы: латунь, медь, нержавеющая сталь.

- Мы помним, что ацетиленовые резаки стоят дороже. Следим за материалом, из которого выполнены детали имеющие прямой контакт с горючим газом перед смешением в камере. Внимание! Они не должны быть сделаны из меди или ее сплавов, где содержание меди не меньше 65%.

- Если конструкция устройства разборная, это лучше: его легче чистить и ремонтировать.

- Только медь! Только медный наружный мундштук!

- Правильный внутренний мундштук на газовый резак ацетиленового типа тоже должен быть из меди. А вот в кислородном резаке по металлу – из латуни. Вот такие нюансики.

- Обязательно проверяйте у продавца состояние дел с запасными частями и расходным материалом.

Советы бывалых: как пользоваться

Инструкции, как пользоваться газовым резаком, можно разделить на общие положения и профессиональные «мелкие» замечания, которые на самом деле являются ценнейшими практическими помощниками.

Таблица резки металлов газовым резаком.

Сначала общие положения:

- Только в маске! Только в маске сварщика или специальных очках проводим любые работы с любым газовым резаком. Работа с автогеном – занятие с морем рисков, технику безопасности выполнять по-настоящему и не по-детски.

- Одежду и перчатки выбираем с огнеупорными свойствами. Если таковых нет, что же: по крайней мере, минимальное требование – не одевать одежду из синтетики.

- На рабочем месте обязательно должен быть огнетушитель со всеми правильными сроками годности и т.п. Средства пожаротушения также нужно разместить неподалеку по правилам пожарной безопасности.

- Перед работой нужно запастись:

- линейкой, специальным карандашом, угольником и рулеткой;

- специальной зажигалкой, которая обычно есть в комплекте с оборудованием.

- Во время работы важно выбрать правильно расположение. Пламя факела должно быть расположено фронтально по отношению к подводящим шлангам. Шланги, в свою очередь, расположить так, чтобы они не мешали вам по ходу процесса.

- Еще одно правило из техники безопасности: газовые баллоны не должны быть ближе 5-ти метров к вам во время работы.

- Проветривание должно быть отличным в течение всей резки, лучше всего работать на открытом воздухе.

- Пол в мастерской должен быть или бетонным, или земляным.

- Если вы давно не работали со своим резаком, либо начинаете использовать новый аппарат, проверьте каналы: они должны быть чистыми. Кроме того, всегда проверяйте уровень разреженности в камере, которая формируется кислородом. Сначала снимите шланг с пропаном – делать это нужно при закрученных вентилях и на резаке, и на баллоне. Затем на баллоне открываете вентиль кислорода и газа при рабочем давлении. Инжектор проверяется просто: прикладываете палец к ниппелю газа, если все правильно, вы почувствуете подсасывание воздуха в этом ниппеле. Закрываете кислород, все вентили и затем шланг с горючим газом подключаете к резаку: работать можно.

Схема резки металла резаком.

Этапы действий во время резки, пропановые резаки:

- Сначала баллон с кислородом: выставляем рабочее давление.

- Потом баллон с горючим газом: также выставляем рабочее давление. Ориентир – давление кислорода. Давление пропана должно быть меньше примерно в десять раз. Если аппарат трехтрубный, то разница будет составлять пять раз.

- Медленно открываем вентиль кислорода и газа, поджигаем газ и формируем с помощью вентилей напор факела разогревающего пламени.

- Ручной газовый резак готов к работе, теперь собственно резка металла резаком.

- К месту горения начинает поступать струя поджигающего кислорода. Если металл нагрет в достаточной степени, нужная реакция начнется немедленно. В этом случае давление подачи кислорода можно еще увеличивать до тех пор, пока металл не будет прорезан в полной степени.

- Теперь автоген можно двигать в нужном направлении – по линии запланированного разреза. Скорость движения нужно определять по ходу дела, она будет зависеть от того, как искры и шлак стекали или сдувались вниз от горелки.

- После выполнения резки осмотрите внимательно рабочий участок на предмет оставшихся кусков расплавленного металла. Не дай бог наступить на такие – прожгут даже толстую подошву ботинок.

- Охлаждение деталей проводится или с помощью воды, или естественным образом.

- После окончания резки нужно закончить рабочий процесс, что не менее важно, чем начать работу.

- Сначала закручиваем вентиль кислорода.

- Следующими перекрываются вентили пламени – первым вентиль пропана, следующим – вентиль кислорода.

- Закручиваем вентили на баллонах.

- Освобождаем шланги от газа: открываем и затем поочередно закрываем вентили разогревающей смеси на аппарате.

Настройка, настройка и еще раз настройка

Главное – хорошенько запомнить четыре простых слова – «заводская настройка газового резака». Не только запомнить, но и по-настоящему уважать. Дело в том, что производители такого оборудования в обязательном порядке выполняют настройку в качестве финишного этапа сборки изделия.

Ее более чем достаточно, и рабочий с газовым не нуждается в каких-либо дополнительных действиях.

Всякая «художественная» самодеятельность с настройкой попросту запрещается, потому что приведет не только к ухудшению качества работы устройства, но и к высоким рискам типа взрыва оборудования на рабочем месте.

Еще раз: настройка газового резака – дело сугубо заводское.

Схема использования газовой горелки для сварки.

Перед тем, как начинать работать с новым аппаратом, следует произвести сборку и проверку работоспособности только согласно инструкции по использованию, которая всегда прилагается ко всем моделям. Выполняйте лишь пункты в руководстве – это так просто. Лишь после их выполнения можно приступать к работе.

Пара слов о полных запретах. Абсолютно запрещается:

- Продувать шланг для пропана кислородом.

- Менять шланги между собой.

Если вдруг вы потеряли инструкцию или, например, не умеете читать, то перед вами короткая общая инструкция, как начинать работу и как пользоваться газовым резаком:

- Газовый резак по металлу можно начинать собирать только после визуального осмотра всех важных участков.

- Резиновые прокладки должны быть в идеальном состоянии – проверить и заменить, если понадобится.

- Вентиль для кислорода – один из важнейших элементов всего устройства. Никаких следов масла или жира!

- Штуцеры с газом должны иметь специальные клапаны, о которых писалось выше. Их состояние также должно быть идеальным, если обнаружатся хоть малейшие дефекты, убрать их мягким напильником.

- После внешнего осмотра резака для газовой резки следует разместить редукторы: синий редуктор на баллон с кислородом, красный редуктор на баллон с пропаном.

- Если аппарат инжекторного типа, необходимо проверить рабочую эффективность инжекции, о ней писалось выше.

- Шланг с пропаном устанавливается на баллон, после чего подключается горючий газ.

Газовый резак своими руками

Как и многие другие устройства для сварки, ковки или иных операций с металлами, газовый резак своими руками соорудить вполне возможно – это несложно. Если на рынке предлагаются самые разнообразные модели с разной степенью конструктивной сложности, то самодельный резак для резки металла лучше делать простым и компактным.

На нижеследующем примере можно отлично понять принцип действия и построения автогена, иными словами – научиться его делать резаки. А пока делаем легкую версию для резки медных проводов.

Как устроен резак?

Вот что понадобится для изготовления самодельного аппарата:

- компрессор для аквариума;

- баллончик для заправки зажигалок газом;

- игла для насоса мяча;

- медицинские капельницы с иголками – две штуки;

- медная проволока;

- паяльник с причиндалами;

- пистолет с термо-клеем;

- надфиль тонкого помола;

- съемный сосок от камеры автомобиля.

В игле от насоса просверливаем отверстие для малой медицинской иглы со сточенным острым кончиком. Место запаиваем с медной проволокой для полной герметизации. Подача воздуха от компрессора и пропана от баллона производятся как обычно, под давлением. Зажимы капельницы выполняют роль вентилей для регулировки факела пламени.

В качестве резюме еще раз напоминаем об ответственности работы с газом, которая полна серьезных рисков. Если вы новичок в газовых делах, самым оптимальным случаем была бы совместная работа с кем-то из опытных специалистов.

Автоген своими руками — пошаговая инструкция

Одна из разновидностей сварки металлов плавлением — автоген. Если при электродной сварке металл плавится при нагревании электрической дугой, то при газовой сварке — открытым пламенем смеси ацетилена и кислорода. По сути, автоген — это устройство для получения высокотемпературной струи пламени температурой сгорания около 3150 0С. Главные составные части автогена:

- баллон с кислородом;

- баллон с ацетиленом или генератор газа;

- манометры;

- газопроводные шланги;

- газовая горелка (резак).

Самым сложным узлом аппарата газовой сварки является резак, который может использоваться как по прямому назначению (для резки черных и цветных металлов), так и для сварки низколегированных сталей. Схематическое устройство газовой горелки автогена показано на рисунке:

К горелке подведены два шланга — с кислородом и горючим газом. В роли последнего может использоваться ацетилен или пропан/бутан. Но если пропаном можно неплохо резать металлы, то сваривать им довольно сложно — по сравнению с ацетиленом он дает температуру в горящей струе на 600-700 градусов ниже, что при сварке тонкостенных деталей ощущается мало, но при работе с толстостенными трубами или массивными деталями вызывает определенные затруднения и значительно замедляет работу.

Необходимо отметить, что промышленное автогенное оборудование можно использовать практически с любым горючим газом, но чаще всего используются эти два вида, как наиболее дешевые и удобные в применении. Для домашней бытовой сварки лучше всего использовать пропан/бутан. Его легче купить и он менее опасный в применении.

С ацетиленом работать сложнее, необходимы определенные навыки и знание особенностей газа. При проникновении ацетилена в кислородные шланги и, наоборот, при поступлении кислорода в емкость с ацетиленом возникает серьезная угроза мощного взрыва. Для предотвращения такой опасности ацетиленовые горелки оборудуются возвратными клапанами, а генераторы газа, о которых будет сказано ниже, водяными затворами. Но, все же, работа с ацетиленом требует определенных навыков и знания техники выполнения основных операций.

С целью соблюдения правил безопасности необходимо придерживаться определенных нормативных величин давления газов — в заправленном ацетиленовом баллоне давление должно быть 1,6 МРа, на горелке — 0,1 МРа, но не более 0,15 МРа. Давление кислорода в баллоне — не более 15МРа, на горелку идет не более 1,5МРа.

Гайка крепления кислородного шланга к баллону — с правой резьбой и на редукторе, и на горелке, а гайки шланга ацетиленового баллона — с левой резьбой и имеют риски (метки) на гранях. Сделаны разнонаправленные резьбы, чтобы не перепутать шланги местами. Смесь горючего газа с кислородом весьма взрывоопасна, поэтому подходить к сборке и работе с автогеном необходимо с полной ответственностью.

Процесс сварки автогеном

Автогенная сварка без присадочного прутка или проволоки невозможна. В этом случае происходит только прожигание металла и его резка на отдельные фрагменты. Смешиваясь в горелке, ацетилен и кислород сгорают и выбрасываются из сопла с высокой скоростью. Струя газа достигает температуры более 3000 0С. Ее можно регулировать в определенных пределах путем добавления или снижения пропорций подающихся газов.

Сначала в горелку подается кислород, затем ацетилен или пропан и смесь поджигается. После появления устойчивого пламени, поворотом регулирующих вентилей устанавливается требуемая температура. Как правило, измерить ее сложно, поэтому уровень определяется по косвенным признакам — цвету пламени, звуку газового потока, интенсивности прогревания металла.

Как происходит процесс сваривания показано на картинке:

Сначала свариваемые детали устанавливаются в нужном положении, затем их кромки разогреваются до белого цвета и уже потом в пламя горелки вносится присадочный пруток. Он расплавляется и заливает шов между деталями.Купить присадочный пруток марки LNG (I, II, IIIили IV) и другие модификации, а также сварочную проволоку для автогенной сварки можно в любом магазине сварочного оборудования.

Сварка автогеном по своей технике довольно сложный процесс и браться за сваривание ответственных деталей без подготовки не следует. Лучше всего потренироваться на обрезках труб, швеллеров и другого профильного проката, чтобы набраться опыта и освоить практические приемы работы.

Конечно, и кислород, и ацетилен или пропан стоят денег, поэтому расходовать их зря не стоит. Но и сварка автогеном без опыта такой работы может привести к таким же, а то и более ощутимым убыткам.

Сварочный автогенный генератор

Газ ацетилен, необходимый для сварки, купить можно в баллонах белого цвета. В большом городе это не проблема, хуже обстоит автогенное дело в небольших городках и сельской местности — там с заправкой ацетиленом довольно сложно, если вблизи нет крупных промышленных предприятий. Выручить может автономный генератор ацетилена, который специально создан для выработки этого газа и подачи его на горелку.

Внутри генератора происходит реакция между карбидом кальция и водой, в результате которой и получается ацетилен. Кроме сварки, этот газ можно использовать и для других нужд — подключения газовых светильников, производства уксусной кислоты, выработки этанола и т.д. Но этими операциями ни в частных гаражах, ни в промышленных мастерских никто не занимается — генератор используется исключительно для сварочных работ.

Устройство генератора показано на схеме:

Промышленность производит различные виды генераторов, отличающиеся производительностью и максимальным давлением вырабатываемого газа:

- Низкого давления — до 0,01 МПа;

- Среднего — до 0,15 МПа.

Мобильные генераторы могут производить до 3 м3 газа в час. Среди всех модификаций газогенераторов, сварочный аппарат на базе АСП-10 — самый удобный, безопасный и, вследствие этого, популярный и у производителей, и у домашних мастеров. Он обеспечивает выработку газа в объеме до 1,5 м3 под давлением до 0,15 МПа. При этом работает в автоматическом режиме — реакция газообразования регулируется вытеснением воды из рабочей зоны при увеличении давления газа внутри.

Автоген своими руками

Собрать автоген своими руками может каждый умелец, знакомый с основами сварочного дела. Но только в том случае, если в наличии есть генератор заводского производства или баллон с горючим газом, кислородный баллон, манометры и шланги. Также необходимо купить автогенную горелку и присадочные прутки.

Изготавливать газовый генератор своими руками крайне опасно — смесь ацетилена и воздуха представляет собой гремучую смесь, поведение которой не всегда прогнозируемо. Бытующие на просторах интернета схемы и чертежи самодельных генераторов ацетилена, базирующиеся на медицинских капельницах или оросителях от садовых шлангов, может и работоспособны, но проверять не рекомендуется — взрыв газового баллона по поражающей способности равен средней авиабомбе.

Мини автоген

Для пайки можно сделать установку, вместо ацетилена использующую гидролизный водород. Это маленькая компактная газосварка, где в качестве газопроводных шлангов используются силиконовые трубки, а роль горелки выполняет игла от шприца (возможны варианты). Схем таких аппаратов в интернете тоже достаточно, но использовать можно только те, где предусмотрен водяной затвор на выходных патрубках. Смесь водорода и кислорода не случайно называется гремучим газом.

Но купить можно и промышленный мини-автоген, все составные части которого помещаются в небольшой кейс. В набор входят два маленьких баллона, резак, тонкие шланги и манометры. Работать с таким оборудованием можно с металлами толщиной от 0,1 до 300 мм. Конечно, запас автономности у него небольшой, но зато такой аппарат отличается высочайшей мобильностью и, конечно же, безопасностью.

Предлагаем нашим читателям поделиться собственным опытом работы с автогенной сваркой, особенностями ее использования для разных металлов в различных ситуациях. Возможности автогена до сих пор полностью неизученные — самые интересные письма мы непременно опубликуем на сайте.

от чего зависит температурный режим пламени баллончика на пропане? – Расходники и комплектующие на Svarka.guru

Газовая горелка позволяет выполнять различный спектр работ посредством контролируемого пламени повышенной температуры. Устройство применяется для выполнения паяльных, сварочных, бытовых задач. Специальные модели используются в туристических целях для приготовления пищи и розжига костра. Температура газовой горелки зависит от разновидности и особенностей конструкции изделия.

Принцип работы и особенности

Пользователь получает ровный факел, мощность которого контролируется специальным клапаном. За счет чего изменяется температура, на которую он прогревает в зависимости от толщины материала и преследуемых задач.

Пользователь получает ровный факел, мощность которого контролируется специальным клапаном. За счет чего изменяется температура, на которую он прогревает в зависимости от толщины материала и преследуемых задач.Устройство экономически более выгодно для проведения сварки и резки, чем массивное дорогостоящее оборудование.

Спектр использования настолько велик, что изделие даже применяется для дезинфекции деревянных ульев, обработки клеток животных, кровле и так далее.

Розжиг горелки производится спичками, зажигалкой или открытым источником огня. Такой вариант дешевле, чем модели с установленным пьезоподжигом. Этот элемент приводит к возгоранию после нажатия кнопки, что провоцирует появление искры, от которой газовая струя поджигается.

По принципу функционирования пьезоэлемент напоминает привычную зажигалку.

Виды

Горелка – востребованный инструмент, поэтому разработчики стремятся к усовершенствованию конструкции и увеличению функциональности. Рынок предлагает несколько разновидностей подобного оборудования:

- Газовый паяльник.

- Резак.

- Горелка для туризма.

- Паяльная лампа.

Паяльная лампа – одна из разновидностей горелок. Показывает высокую температуру и применяется для обработки металла, пластика и других прочных материалов.

Каждый вид отличается внешним видом (конструкцией, цветом, упаковкой) и предназначением. Данные особенности учитывают перед покупкой, поскольку это напрямую определяет конечный результат обработки и удобство эксплуатации.

От чего зависит?

Температура горелки определяется химическим составом газа и мощностью изделия. В процессе исследований удалось установить, что температурные показатели факела зависимы от теплотворных свойств газовой смеси.

После соединения топлива с воздухом газ расходуется критически, поэтому интенсивность горения увеличивается. За счет дополнительного источника воздуха повысить какую температуру у горелки вы будите получать. Без обдува значение достигает 1500 градусов, доступ вспомогательного воздушного потока выдает рост до 2200 градусов. В разных частях факела температура отличается:

- Внутренняя. Это короткая зона с незначительным нагревом.

- Средняя. На этом участке температура пламени от газовой горелки достигает предела, но огонь не раскрывается полностью, что связано с нехваткой кислорода и выделением продуктов распада.

- Окаймляющая. Визуально характеризуется ярким огнем с высоким КПД.

Дешевые модели горелок конструктивно одинаковые. Дорогие оснащаются дополнительными элементами, которые увеличивают технические характеристики и удобство использования.

Для выполнения сварки и резки предъявляются особые требования к составу газовой смеси, поскольку от неё зависит температурный режим изделия.

Температурный режим разных видов горелок на баллон

Приобрести горелку можно через Интернет либо в строительном магазине. Лучше отдать предпочтение второму варианту, поскольку покупатель может проконсультироваться с опытным продавцом, он подберет целесообразный вариант в зависимости от задач, которые поставил пользователь. В ассортимент продукции входят модели, отличающиеся по температурному режиму:

- Перезаправляемые. Характеризуются небольшими габаритами и продуманной формой, а также удобством использования и пьезоэлектрическим элементом. К баллонной разновидности горелок на газу этот вид не относится.

- На цанговом баллончике. Являются источником мощного пламени со средней температурой на выходе 1500 градусов.

- Резьбовые. В составе топлива львиную долю занимает пропан, благодаря чему в зоне горения температура составляет 1800 градусов. Продвинутые модели оборудованы системами смешивания воздуха с пропановой смесью.

Некоторые горелки оснащаются автономным подогревом горючей смеси, что увеличивает угол использования.

Важно! Средний расход газа – 125 г/час, показатель определяется видом устройства и требуемой температурой.

Наивысшая температура пламени

Этот показатель определяет скорость резки материала, определяется свойствами газовоздушной смеси и разновидностью горючего. Высокое значение гарантирует ацетилен, вещество стремительно нагревает металл для расплавления. На кончике огня температура достигает около 3000 градусов. Чем дальше от этой точки, тем число меньше.

Сварщик высшей категории ООО «Прогресс» Дегтяренко В.О:«Повышенная температура факела имеет и негативные последствия: оплавление какой-то из кромок обрабатываемого изделия. По этой причине ацетилен показывает не такое качество реза, как пары керосина или бензина».

Регулировка

От правильной настройки пламени зависит чистота резки. Кислородная обработка проводится при несколько окисленном или нормальном факеле. Тщательно откорректированное пламя у резаков с расположением мундштуков концентрического типа окружено режущим потоком кислорода. Ядро факела на каждом участке должно быть симметричным и не отличаться яркостью.

Резку горелкой со сдвинутым мундштуком проводить нельзя, поскольку это приведет к нагреву кромки, что негативно отразится на качестве разреза. Использование самоцентрирующихся мундштуков повышает удобство использования подобного оборудования, ведь устройство делает пламя симметричным.

Иногда движение газовой смеси затрудняется из-за засорения канала, что разделяет факел на струйки и приводит к потере стабильности. Такое изделие не только уменьшает качество обработки, но и снижает производительность. Корректировка пламени основана на создании симметричного пламени нужной мощности по отношению к кислородной режущей струе.

Важно! Установленная мощность горения определяется толщиной материала.

Нормальное пламя обеспечивается на приоткрытых вентилях, что дает возможность проводить регулировку в процессе работы. При полностью открытом ацетилене и кислороде наблюдается чрезмерное количество первого. Плавное перекрытие ацетиленового клапана приводит к стабилизации процесса.

Рекомендации в работе

Газовые горелки функционируют в качестве автономного источника большой тепловой энергии. Посредством регуляции мощности и настройки температурного режима существенно расширяется область применения устройства, она включает:

- обработка легкоплавких металлов (выжигание, прокаливание, прогревание) – использование факела направленного типа с температурой не менее 1500 градусов;

- работа с древесиной – создание узоров, обжиг готовой продукции;

- туристические цели – можно отдать предпочтение компактным моделям с незначительными температурными параметрами.

При использовании газовой горелки необходимо учитывать, что нехватка кислорода приводит к тепловым потерям и накоплению продуктов распада от сгорания газовой смеси. Эти явления провоцируют появление сажи и чрезмерное свечение, что оказывает влияние на качество резки, сварки, плавления.

принцип действия, разновидности, особенности использования устройства

Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками.

Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками.

По этой причине практически любой из нас может освоить работу с газовым резаком. Главное здесь — усвоить суть технологии резки газом. В современных условиях все чаще используются пропановые резаки. Работа с ними требует использования одновременно пропана и кислорода, поскольку сочетание подобных веществ обеспечивает максимальную температуру горения.

Конструкции различных типов резаков могут отличаться между друг другом размерами либо некоторыми компонентами, но принцип функционирования у всех одинаковый.

Принцип функционирования и разновидности резаков

Независимо от размеров автогена и разновидностей разогревающей смеси газа резка может происходить при помощи процесса сгорания металла в струе кислорода чистой смеси, нагнетаемого через специальное сопло в головке рабочей зоны.

Главная и принципиальная особенность газовой резки —это показатель температуры горения, который должен быть не меньше показателя температуры плавления. В противном случае металл, не успев разгораться, будет всё время плавиться и стекать. Таким условиям должны соответствовать низкоуглеродистые сали, а цветные металлы и чугун — нет.

Большое количество легированных сталей так же не будут поддаваться процессу газовой резки — существуют значительные ограничения по максимальному показателю и допустимым дозировкам легирующих компонентов, углерода, примесей, процесс превышения горения которых внутри кислорода станет наиболее нестабильным либо вообще перестанет протекать.

Саму резку следует разделить на две стадии:

- Разогрев одной части детали до температуры, во время которой металл начнёт гореть. Для того чтобы получить факел пламени разогрева, часть технического кислорода в определённом соотношении смешивают совместно с газом.

- Процесс сгорания (окисление) разогретого металла в струе кислорода и общее выведение продукта горения из зоны реза.

Если начать рассматривать классификацию только ручных резаков, то такое значение будет обладать следующими особенностями:

Разновидность горючего, мощность и способ получения смеси газов для пламени разогревающего типа.

Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен.

Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен.- Особенность мощности: небольшая (резка металла толщиной от 3 до 100 мм) — маркировка P1, средняя (до 2−0 миллиметров) — маркировка P2, более высокая (около 300 миллиметров), маркировка — P3. Существуют особые образцы с толщиной резки около 500 миллиметров.

- И если первая особенность будет влиять лишь на общую температуру разогревающего пламени, а также мощности — на предельную толщина металла, то ещё одним признаком будет определяться особенность конструкции резака.

Особенности конструкции

Двухтрубный, а также инжекторный, газовый резак — это самый распространённый вид этой конструкции. Технический кислород в резаке будет распределён сразу на два формата.

Двухтрубный, а также инжекторный, газовый резак — это самый распространённый вид этой конструкции. Технический кислород в резаке будет распределён сразу на два формата.

Одна часть потока по верхней трубке будет проходить через головку наконечника и с высоким показателем скорости будет выходить через центральное сопло внутреннего мундштука. Такая часть конструкции начнёт отвечать за режущую фазу процесса. Регулировочный вентиль либо рычажной клапан, вынесенный за пределы определённого корпуса.

Следующая часть начнёт поступать в сам инжектор. Принцип функционирования этого устройства будет заключён в том, что инжектируемый газ (кислород), выходя в камеру смешения под сильным давлением и с высоким показателем скорости, создаёт в этом месте область разрежения и через периферийные отверстия втягивается самостоятельно в горючий (эжектируемый газ). При помощи процесса такого смешивания, происходит выравнивание общих скоростей, а на выходе камеры начинает происходить особый поток смеси газов со скоростью намного ниже, чем у инжектируемового кислорода, но намного выше, чем у электризуемого горючего газа.

После смеси газов начинает циркулировать по нижней трубке в саму головку наконечника, выходит сквозь сопла между внутренним и внешним мундштуком, а также создаёт факел разогревающего пламени. Любой канал обладает своим вентилем, который будет производить регуляцию подачу как кислорода, ток и горючего газа в инжектор.

Безинжекторный или же трехтрубный резак, который заключает в себе более сложную конструкцию — два кислородных потока газа начнут поступать к головке через отдельные трубки.

Смещение всей прогревающей смеси будет происходить внутри самой головки. Но именно отсутствие камеры, в которой происходит смешивание, обеспечивает более сильный показатель безопасности, а также не создаёт условий для создания обратного удара (процесс распространения горящих газов в канал самих резаков и трубах в обратном движении).

Кроме более развитых конструкций строения и завышенной стоимости, недостатком трёхтрубного газового резака считают и то, что для его стабильного функционирования необходимо использовать более высокое давление горючего газа (здесь не существует эффекта эжекции, а также увеличения скорости общих потоков).

Общий размер и вес

Параметры ручного инжекторного газового резака будут заключены стандартами ГОСТа 5191−79 и напрямую будут зависеть от его показателя мощности:

У Р1 — около 500 миллиметров.

У Р1 — около 500 миллиметров.- У Р2 и Р3 они находятся в определённом пределе в 580 миллиметров. Но происходит выпуск и более удлинённых моделей для осуществления работы в соответствующих условиях.

- Существуют особые ограничения по массе любой такой категории мощности: 1.0 и 1.3 килограмм в соотношении для Р1 и Р2-Р3.

Такие же стандарты от ГОСТа будут определять, что разновидность Р3 — это резак кислородно-пропановый, а также Р1 и Р2 могут совершать работу на совершенно любой разновидности горючего газа. Существует и отдельная группу ручного инжекторного инструмента, для осуществления кислородной резки — вставные резаки, которые обладают особой маркировкой РВ.

По показателям ГОСТа их будут определять как наконечники для осуществления резки на сварочной горелке. Главные отличия в таких конструкция заключены в том, что процесс разделения кислорода, а также смешанного типа горючей смеси будет происходить на самих наконечниках, которые обладают меньшим показателем веса и размера, чем резак. Так показатель веса РВ1 обладает особой верхней границей в 0,6 килограмм, а РВ2 и РВ3 около 0,7 килограмм.

Но такой тип газового резака нельзя назвать по своему металлу укомплектованным — в рабочем положении в процессе сборки с основным корпусом от горелки его общий размер и вес будут не меньше, чем специального оборудования. Его главное достоинство лишь в том, что можно приобрести горелку совместно с наконечниками различными типами (резки и сварки), а полный комплекс можно будет легко поместить в маленький кейс. Либо купить специально созданный для горелки переносной рюкзак.

Но в этом случае существует одна особенность. Пропан по своей стоимости будет намного дешевле, чем ацетилен. Именно по этой причине стоимость использования ацетиленового резака будет намного больше, чем кислородно-пропанового. Для осуществления сварки металла лучше применять ацетиленовую горелку, у которой общая температура пламени будет на целых 300−400 градусов выше, чем у кислородно —пропановой (у полностью пропановой горелки общая температура будет меньше 2 тыс. градусов Цельсия).

Компактность всего поста для ручной резки может обеспечиваться при помощи ёмкости всех баллонов с газами.

Преимущества портативных горелок с газом

В последнее время на рынке можно заметить предложения по приобретению портативных газовых горелок, которые включают в себя насадку к небольшому цанговому баллону, наполненному газом.

В последнее время на рынке можно заметить предложения по приобретению портативных газовых горелок, которые включают в себя насадку к небольшому цанговому баллону, наполненному газом.

Температура факела в таком устройстве обычно не превышает отметки в 1300 градусов Цельсия. И хотя существуют профессиональные цанговые портативные резаки с общей температурой факела от 2000 до 2500 градусов Цельсия (к примеру, Kovea K. T. -2610 во время работы с газовой смесью MAPP US), что уже больше всего приближено к температуре разгорающегося пламени кислородно-пропанового резака — 2700 -2800 градусов Цельсия.

В любом случае для того, чтобы установить определённые условия для горения нет главного режущего компонента — струи кислорода, при помощи которого и происходит общее окисление металла.

Такими портативными резаками можно осуществлять резку в легкоплавких металлах, а также сплавах: алюминий, бронза, медь, латунь, а также олово. Но и в этом случае речь будет идти не о резке, а о процессе плавки. Именно по этой причине их чаще всего применяют во время ремонта холодильников либо кондиционеров, а совершать резку возможно при помощи ручного или электрического оборудования.

Выбор кислородного резака

Если рассматривать устройство от шланга к головке, то важно выделить следующие особенности:

Вентили обязаны совершать вращение с наименьшим усилием.

Вентили обязаны совершать вращение с наименьшим усилием.- Ниппели, произведённые из латуни, служат гораздо дольше, чем алюминиевые устройства.

- Материал на рукоятке обязан быть алюминиевого типа, пластиковые накладки в этом случае будут служить меньше и могут в скором времени поплыть.

- Наилучшим диаметром рукоятки в вентиле режущего кислорода — не меньше 40 миллиметров.

- Рычажные разновидности считаются наиболее привлекательными в использовании и позволяют значительно экономить газ пользователю.

- Шпиндели на вентилях: из нержавейки — это самые надёжные разновидности (до 15 тыс. циклов), из латуни — способны в короткое время выходить из строя (около 500 циклов), комбинированные типы — обладают средними показателями.

- Материал для корпуса в трубках — это латунь, медь, а также нержавейка.

- Ацетиленовые резаки, у которых детали соприкасающиеся с горючим газом до камеры смешения, ни в коем случае не должны создаваться из меди либо сплавов, а общее её содержание не должно быть выше отметки в 65 процентов.

- Разборная модель помогает совершать ремонт резака, а также производить чистку всего инжекторного узла, трубок и самого наконечника.

- Наружный мундштук должен быть создан лишь с использованием меди.

- Внутренний мундштук ацетиленового резака — медь, кислородо —пропанового может быть произведена из латуни.

- К выбранному прибору у производителя должны находиться в комплекте запасные части, а также дополнительные детали для расхода.

Использование резака

Правила для общего использования:

Совершать работу с резаком следует в специальной маске (либо в специализированных очках).

Совершать работу с резаком следует в специальной маске (либо в специализированных очках).- Следует предварительно надевать перчатки и рабочую одежду с огнеупорными (то есть негорючими свойствами).

- Пламя автогена обязано смотреть в сторону по отношению к подводящим шлангам, а шланги не должны отрицательно влиять на работу всего резчика.

- Баллоны совместно с газом стоит помещать на расстоянии не ближе пяти метров к рабочему месту. Резку металлов стоит производить либо в условиях открытого воздуха, либо в хорошо проветриваемом месте.

После долгого перерыва либо во время совершения первого запуска нового инжекторного резака стоит хорошо убедиться в том, что такие каналы будут полностью чистыми и кислород внутри инжектора сможет создать нужный уровень для разрежения подсоса горючего газа.

С самого начала во время закрытия вентилей на самом резаке и на баллонах с резаками следует снять шланг совместно с пропаном. После на баллоне с кислородом стоит установить особое рабочее деление, а также открыть на резаке вентиль, этот вентиль начнёт активно подогревать кислород и газ. Проверку работоспособности инжектора стоит проверить, приложив палец к ниппелю горючего газа — в это время человек должен почувствовать всасывание воздуха в отверстие ниппеля.

Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен.

Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен. У Р1 — около 500 миллиметров.

У Р1 — около 500 миллиметров. Вентили обязаны совершать вращение с наименьшим усилием.

Вентили обязаны совершать вращение с наименьшим усилием. Совершать работу с резаком следует в специальной маске (либо в специализированных очках).

Совершать работу с резаком следует в специальной маске (либо в специализированных очках).