Твердость керамогранита: Технические и качественные характеристики керамогранита

Технические и качественные характеристики керамогранита

Керамическая плиткаИнформацияО материале Керамогранит. Технические и качественные характеристики

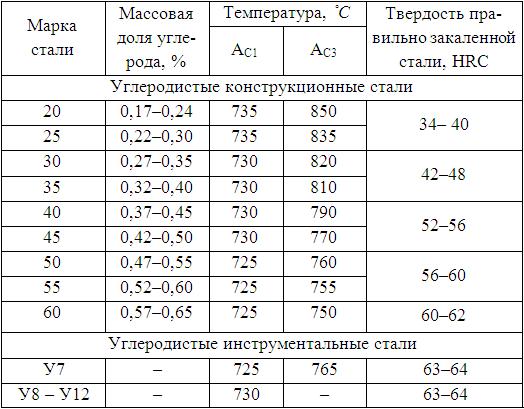

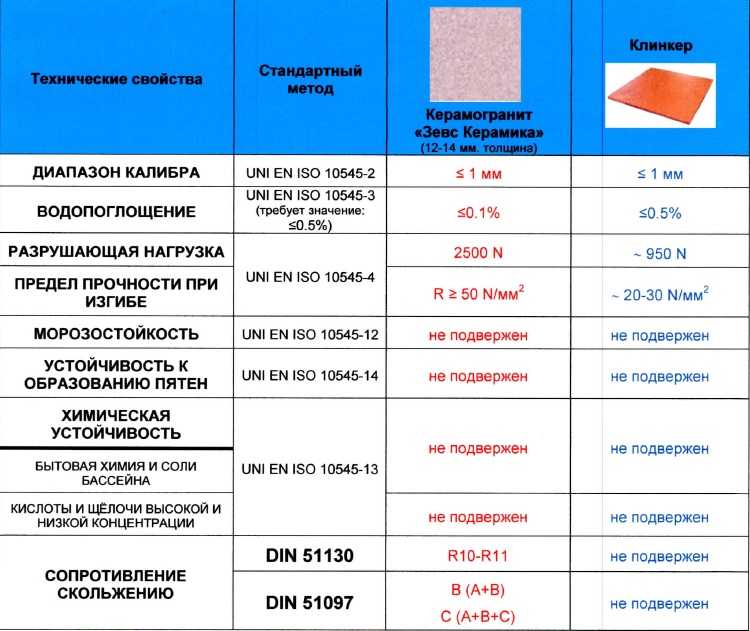

Водопоглощение. За счет минимального количества пор, достигаемого с помощью мощных прессов, керамогранит имеет очень низкое водопоглощение – около 0,05%. Это самый низкий показатель среди всех керамических материалов и даже более низкий, чем у любого натурального камня. Это позволяет использовать керамогранит и для наружной облицовки зданий (в том числе и для вентилируемых фасадов) в любых климатических зонах. Твердость лицевой поверхности. Поверхностная твердость — это характеристика, выражающая способность поверхности быть устойчивой к появлению царапин и повреждений. Плитка классифицируется по шкале от 1 до 10 соответственно возрастающей твердости минералов. Шкала МОСа (MOHS) следующая:

|

1 — Тальк |

2 — Гипс |

3 — Кальцит |

4 — Флюорит |

5 — Апатит |

|

6 — Полевой шпат |

7 — Кварц |

8 — Топаз |

9 — Корунд |

10 — Алмаз |

Плитка, имеющая более высокое значение поверхностной твердости по шкале МОСа — в конечном счете, имеет меньше рисков быть поврежденной или поцарапанной другими предметами или материалами в процессе эксплуатации. По шкале МООСа (MOHS) неполированный керамический гранит имеет твердость 8-9 единиц MOHS, а полированный — 5-6 единиц. Устойчивость к истиранию. Для глазурованного керамического гранита устойчивость к истиранию определяется с помощью PEI – теста и соответствует классам, приведенным в таблице.

По шкале МООСа (MOHS) неполированный керамический гранит имеет твердость 8-9 единиц MOHS, а полированный — 5-6 единиц. Устойчивость к истиранию. Для глазурованного керамического гранита устойчивость к истиранию определяется с помощью PEI – теста и соответствует классам, приведенным в таблице.

|

Класс |

Количество |

Нагрузки |

Области применения |

|

PEI I |

150-300 |

Очень легкая |

Жилые помещения (ванные, спальни), области с низкой частотой хождения в мягкой обуви, не имеющие прямого входа снаружи. |

|

PEI II |

300-600 |

Легкая |

Жилые помещения (ванные, спальни), области с низкой частотой хождения в обычной обуви, не имеющие прямого входа снаружи. |

|

PEI III |

750-1500 |

Средняя |

Все жилые помещения, зоны со средней частотой хождения в обычной обуви, не имеющие прямого входа снаружи. |

|

PEI IV |

>1500 |

Высокая |

Жилые и административные помещения со средней частотой хождения (торговые и хозяйственные помещения, офисы и т.д.), имеющие прямой вход снаружи (обязательно использование систем очистки обуви на входе), кроме зон интенсивного хождения. |

|

PEI V |

>12000 |

Очень высокая |

Жилые и общественные помещения с высокой частотой хождения, имеющие прямой вход снаружи (обязательно использование систем очистки обуви на входе). |

Керамогранит обладает повышенной стойкостью к истиранию (PEI IV-V). Он практически не стирается со временем, поэтому этот материал может использоваться в общественных местах.

Сопротивление изгибу и предел прочности на изгиб.

Морозоустойчивость. Важное свойство керамогранита — морозостойкость. В отличие от облицовочной плитки, он практически не имеет внутри даже мелких полостей, в которые часто набирается вода, потом замерзает, расширяется и ломает, например, новые ступени при входе в магазин. Чрезвычайно низкое водопоглощение делает керамический гранит морозоустойчивым, способным выдерживать более 150 циклов замораживания-оттаивания, что позволяет использовать его при наружной отделке зданий. Керамогранит выдерживает температуру до -50 С.

Чрезвычайно низкое водопоглощение делает керамический гранит морозоустойчивым, способным выдерживать более 150 циклов замораживания-оттаивания, что позволяет использовать его при наружной отделке зданий. Керамогранит выдерживает температуру до -50 С.

Химическая устойчивость. Химическая устойчивость — это способность керамогранита выдерживать при комнатной температуре контакт с химическими веществами (бытовой химией, пятнами, добавками для бассейнов, солями и кислотами), не претерпевая при этом изменений внешнего вида.

Кроме вышеперечисленных характеристик для керамогранита не менее важны и другие, такие как коэффициент трения, сопротивление скольжению, глубинное разрушение, устойчивость к образованию трещин, сопротивление удару и т.д.

Высокая твердость керамогранита и устойчивость к истиранию

Высокая твердость керамогранита и устойчивость к истиранию

12.04.2018

Сфера применения керамогранита очень широка, и его используют не только для отделки частных домов и квартир.

Аэропорты, вокзалы, стадионы, торговые центры, автомойки и станции метро облицовывают керамогранитом именно из-за его удивительно высокой твердости и устойчивости к истиранию. Однако, нужно понимать, что не все разновидности плитки подходят для этого. Назначение конкретной товарной позиции определяется толщиной материала, а также способом обработки его поверхности.

Керамогранит с матовой поверхностью считается наиболее устойчивым к внешним воздействиям разновидностью керамогранита

Такая плитка имеет слегка шероховатый вид и почти не подвергается дополнительной обработке после выхода из печи. Этот вид керамогранита несколько уступает, с точки зрения эстетики, полированной плитке, но его преимущество в том, что матовый керамогранит почти ничем нельзя поцарапать.

Поверхностная твердость керамогранита — 8-9 баллов по шкале Мооса

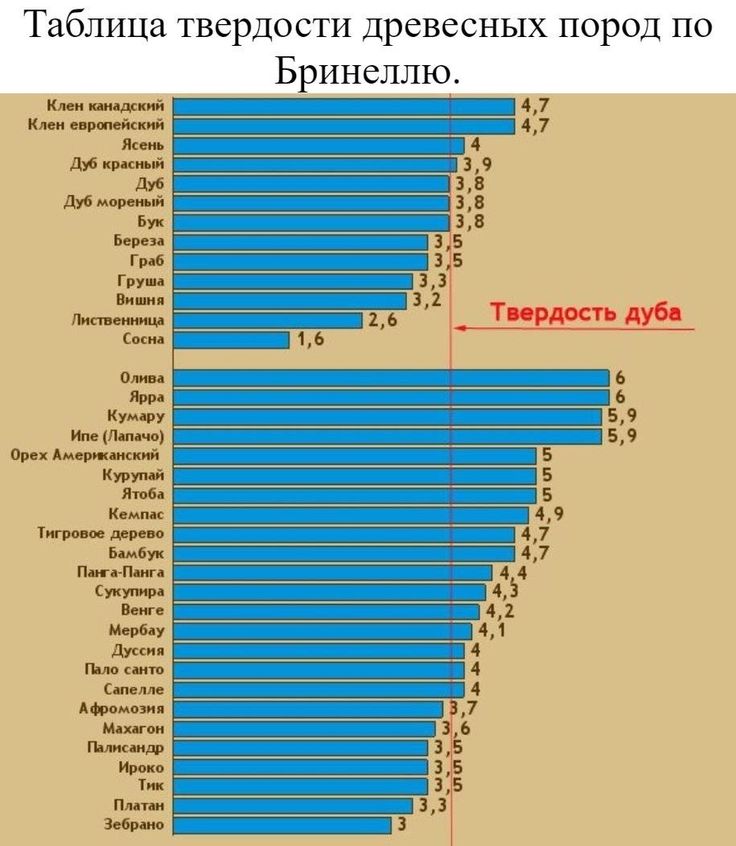

Оценить твердость керамогранита, как и любого другого материала, проще всего с помощью универсальной 10-балльной шкалы Мооса.

Она используется при тестировании изделий на устойчивость к механическим повреждениям — царапинам. Шкала представляет собой систему оценки от 1 до 10 баллов, где каждому балу соответствует эталонный материал — природный минерал. При этом более жесткий эталон способен поцарапать мягкий.

Наиболее твердым минералом с оценкой в 10 баллов по шкале Мооса считается алмаз, который может резать стекло. Наиболее мягкий эталон с оценкой в 1 балл — тальк, который легко поцарапать ногтем. Чтобы оценить твердость материала, его поверхность пытаются поцарапать тем или иным эталоном. В случае если на материале остается видимое повреждение или след, это означает, что изделие мягче эталона.

Столь высокая твердость говорит о том, что керамогранит не повреждается кварцем, то есть песком, твердость которого составляет 7 баллов. А именно песок и является наиболее распространенным абразивным материалом, который входит в состав уличной грязи.

Столь высокая твердость говорит о том, что керамогранит не повреждается кварцем, то есть песком, твердость которого составляет 7 баллов. А именно песок и является наиболее распространенным абразивным материалом, который входит в состав уличной грязи.Вполне понятно, что керамогранит нельзя поцарапать и металлом, например, кухонным ножом, и этот искусственный камень — прекрасный материал для столешниц. А вот для сравнения оценка мрамора по шкале Мооса не превышает 4 баллов.

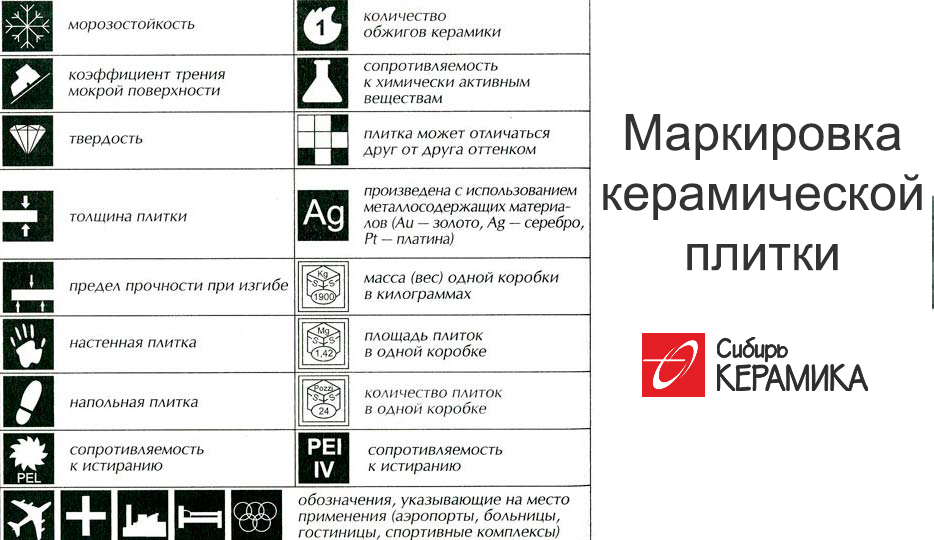

Класс износостойкости глазированного керамогранита — PEI II-V

Для улучшения эстетических характеристик поверхность керамогранита подвергают дополнительной обработке. Ее могут полировать, шлифуя материал до глянцевого блеска, или покрывать перед обжигом глазурью, чтобы получить на выходе глазурованную плитку. Показатели твердости полированного керамогранита уступают матовой плитке, и его гораздо реже используют для напольных покрытий. А вот глазурованный керамогранит используется очень широко.

Износостойкость глазурованного керамогранита оценивают не по шкале Мооса, а по специальной методике PEI, которая была разработана американским Институтом эмали и керамики (Porcelain Enamel Institute). В отличие от эталонной шкалы Мооса, классификация PEI описывает не поверхностную твердость, а стойкость к истиранию и является прикладной. Она создана для систематизации керамической плитки по назначению.

Класс PEI определяет, для чего пригодна плитка

· Класс PEI 0 не используют для облицовки пола.

· Класс PEI I применяют на полу в ванной и спальнях, где нет входа с улицы, и предполагается хождение босиком или в мягкой обуви.

· Класс PEI II используют для облицовки пола в жилых помещениях, за исключением кухни и прихожей, где возможно хождение в обычной обуви, но не на шпильке, нет абразивных загрязнений и нет входа с улицы.

· Класс PEI III укладывают на полу в любых жилых помещениях с движением средней интенсивности (включая небольшие офисы и маленькие отели) в обычной обуви, но не на шпильке

· Класс PEI IV с высокой стойкостью к истиранию, к которому относят керамогранит, применяют для облицовки полов жилых и общественных помещений (включая офисы, гостиницы, рестораны, магазины и т. д.) С интенсивным движением и небольшим количеством абразивных загрязнений. Вход с улицы должен быть оснащен системой очистки обуви.

· Класс PEI V с очень высокой стойкостью к истиранию предусматривает очень интенсивное движение в уличной обуви (аэропорты, вокзалы, торговые центры и т. д.).

Как выбрать толщину керамогранита

Кроме характеристик твердости и стойкости к истиранию важно правильно оценивать прочность керамогранита, которая зависит от толщины плитки для пола.

· Для применения в жилых помещениях, где риск падения тяжелых предметов — минимальный и нет массивной мебели на ножках (например, ванная комната или санузел), подходит плитка толщиной 8-10 мм.

· Универсальная плитка для облицовки пола любых жилых и небольших общественных помещений имеет толщину 9-12 мм.

· Плитка напольная для технического и интенсивного общественного использования должна быть толщиной не менее 9 мм, а лучше — 12 мм и более.

Поделиться с друзьями

Другие новости

Три важных вопроса о техническом керамограните (неглазурованном) 8.04.2020

FAQ: 10 важных вопросов об укладке керамогранита 31.10.2019

Как выбрать напольную плитку для открытой террасы

31. 07.2019

07.2019

Твердость фарфора и керамики | Свойства фарфора и керамики

Чтобы определить «твердость» для керамических материалов (в данном случае фарфора и других материалов), необходимо начать с химии и доктрины материаловедения. «Твердость» относится к механической стойкости одного материала к проникновению другого и дает информацию о его качестве и стойкости. Твердость также рассматривается как мера износа и усталости материала. Твердость и ее испытания находятся в центре внимания материаловедения и физики твердого тела и измеряются вязкостью разрушения и, таким образом, четко одно из свойств материала .

Испытание на твердость минеральных веществ может быть определено различными методами. Мы познакомим вас с методами, признанными в области латеральной науки.

| Метод тестирования | Тип твердых.0016| Повреждение по цене | | ||

| Розавал | GRIND | Счистки | GRIND TIL неэффективность измельчительного материала | |

| — | DRILL | |||

| — | DRILL | |||

| — | DRILL | |||

| — | DRILL | |||

| — | . | деформация | стальной шарик | деформация поверхности |

| Rockwell B | деформация | стальной шарик | penetration depth | |

| Rockwell C | strain | brale | penetration depth | |

| Vickers | strain | tetragonal, pyramidal diamond intender | diagonal length of an intend | |

| Knoop | strain | ромбический, пирамидальный ромбовидный указатель | длина диагонали |

Источник: Institut für Angewandte Geowissenschaften, Karlsruher Institut für Technologie (KIT-Campus Süd), Adenauerring 20b, D-761391 Karlsruhe0005

Признанным и широко применяемым, особенно в фарфоровой и керамической промышленности, является испытание материалов по технологии Фридриха Мооса (минералог и геолог 1773-1839). Это основано на знании того, что более твердые вещества могут царапать более мягкие вещества. Шкала твердости Фридриха Мооса является «относительным» определением и не дает минералу точных физических значений, т.е. Вольт, Ньютон или Люкс. Шкала твердости относится к понятной, представляемой мягкости — или просто твердости — которой обладает минерал или минералосодержащий материал. При представлении твердости керамики указание «твердость по Моосу» применимо в качестве применимого параметра оценки и получило международное признание. Таким образом, твердость по Моосу составляет значимая качественная характеристика фарфора и керамики.

Шкала твердости Фридриха Мооса является «относительным» определением и не дает минералу точных физических значений, т.е. Вольт, Ньютон или Люкс. Шкала твердости относится к понятной, представляемой мягкости — или просто твердости — которой обладает минерал или минералосодержащий материал. При представлении твердости керамики указание «твердость по Моосу» применимо в качестве применимого параметра оценки и получило международное признание. Таким образом, твердость по Моосу составляет значимая качественная характеристика фарфора и керамики.

Подсчет и представление твердости по шкале Мооса проводились до 2001 года в соответствии с нормой стандарта DIN EN-101. В этом случае проявлялась обнаруженная твердость повреждения. При таком подсчете реальная твердость минерала, эквивалентная 8, составляла всего 7. Эти числа физического результата твердости были адаптированы в 2010 году новой версией стандарта DIN и преобразованы в реальное значение твердости по DIN. ЕН-15771. Соответственно твердость № 8 снизилась до новой твердости № 7.

Соответственно твердость № 8 снизилась до новой твердости № 7.

(первая) шкала твердости по MOHS

| Твердость | Метод | СОВЕРИТЕСЬ CERAMIC (*) 9004 | СОВЕРИТЕСЬ CERAMIC (*) 9004 | СОВЕРИТЕСЬ. ноготь | Тальк | Керамическая масса в твердом состоянии кожи | |

| 2 | царапается ногтем | Гипс | Керамическая масса после высыхания | ||||

| 3 | Стремимся с медной монетой | Кальцит | Керамическая масса после бисквита. обжиг | ||||

| 5 | еще можно поцарапать стальным лезвием | Апатит | при 1260 °C обожженная керамика | ||||

| 6 | still scratchable with a steel file | Feldspar | at 1.300 °C fired Ceramics | ||||

| 7 | scratchable with window glass | Quartz | at 1. 320 °C fired Porcelain 320 °C fired Porcelain | ||||

| 8 | scratchable with quartz кристаллы | Топаз | обжиг при 1450 °C Техническая керамика | ||||

| 9 | царапается топазом | Корунд | |||||

| 10 | Diamond | ——- |

Источник: Институт Für Angewandte Geowissenschaften, Karlsruher Instint

Die Die Текущая шкала твердости по MOHS (State 2011)

| Твердость | Минерал | СОВЕРИТЕСЬ.0004 |

| 1 | Talcum | Ceramic mass in lether-hard condition |

| 2 | Gips | Ceramic mass after drying |

| 3 | Calcite | Ceramic mass after buisquit firing |

| 4 | Флюорит | Глина и кирпич после обжига |

| 5 | Апатит | при 1260 °C обожженная Керамика |

| 6 | Feldspar | at 1. 320 °C fired Ceramics 320 °C fired Ceramics |

| 7 | Quartz | ab 1.450 °C fired Ceramics |

| 8 | Topaz | |

| 9 | Corundum | |

| 10 | Алмаз |

(Источник: Universität Koblenz) измеряет твердость глазури, а не твердость тела. Индикация соответствующего сопоставимого керамического материала может немного отличаться из-за добавления добавок (например, оксида алюминия). Кроме того, могут быть различия в том, имеет ли место плавное горение (жесткий обжиг) в процессе окисления или восстановительного обжига.

(*) Эта шкала основана на наших тестовых и оценочных значениях и отражает результат непрерывного исследования, которое мы проводим с 1993 года, принимая во внимание показатели твердости по более чем 400 факторам.

Однако приведенная выше шкала Фридриха Мооса не отражает значительных различий в твердости материалов в понятных, читаемых значениях. Больше подошли бы шкалы твердости по Стэнли П. Роквеллу (обозначение Роквелла/твердость по Роквеллу) или твердость Розиваля по А. Розивалю (геофизик и минералог 1860 г.) — 1923), которые дают более точную и удобочитаемую информацию о твердости материала с 1920 г., поскольку предписывают более конкретные методы определения. В то время как Rockwell учитывает глубину проникновения материала в вязкости разрушения, Rosival измеряет потерю массы из-за напряжения, определяя «твердость при шлифовании» ресурса и иллюстрируя потерю веса материала при обработке фиксированного количества абразивного порошка во времени и под давлением. . (Источник: доктор медицинских наук, ветеринарный врач Хьюго Фройнд, Университет Вецлара).

Больше подошли бы шкалы твердости по Стэнли П. Роквеллу (обозначение Роквелла/твердость по Роквеллу) или твердость Розиваля по А. Розивалю (геофизик и минералог 1860 г.) — 1923), которые дают более точную и удобочитаемую информацию о твердости материала с 1920 г., поскольку предписывают более конкретные методы определения. В то время как Rockwell учитывает глубину проникновения материала в вязкости разрушения, Rosival измеряет потерю массы из-за напряжения, определяя «твердость при шлифовании» ресурса и иллюстрируя потерю веса материала при обработке фиксированного количества абразивного порошка во времени и под давлением. . (Источник: доктор медицинских наук, ветеринарный врач Хьюго Фройнд, Университет Вецлара).

Посуда, изготовленная из фарфора или других керамических сортов, в повседневном использовании, особенно в коммерческом использовании, подвергается в большей степени механической нагрузке (износу) при ополаскивании и разборке, а также вертикальному проникновению посторонних веществ. Поэтому мы считаем твердость Розиваля наиболее подходящей для демонстрации и дифференциации твердости керамики, особенно для того, чтобы предложить неспециалисту понятную и краткую оценку твердости керамики.

Поэтому мы считаем твердость Розиваля наиболее подходящей для демонстрации и дифференциации твердости керамики, особенно для того, чтобы предложить неспециалисту понятную и краткую оценку твердости керамики.

Шкала твердости по Розвалу

| Твердость | Твердость роз.| Масса керамическая в кожевенно-твердом состоянии | | ||||||

| 2 | 1,04 | Гипс | Масса керамическая после сушки | |||||

| 3 | 3,75 | Кальцит | Керамическая масса после Bisquit Fire | |||||

| 4 | 4,2 | Флуори | 4,2 | Флуори | . | Apatite | up to 1.260 °C fired Ceramics | |

| 6 | 30,8 | Feldspar | at 1.320 °C fired Ceramics | |||||

| 7 | 100 | Кварц | прибл. 1. 450 °C fired technical Ceramics 450 °C fired technical Ceramics | |||||

| 8 | 146 | Topaz | ||||||

| 9 | 833 | Corundum | ||||||

| 10 | 117.000 | Diamond | —— — |

(Источник: Институт геологии и минералогии Кёльнского университета, Zülpicher Str. 49b, D-50674 Köln)

(*) Преобразование «сопоставимого керамического материала» было выполнено в соответствии с учебником «Определение минералов и горных пород для студентов, изучающих геологию и минералогию» Института прикладных наук о Земле Технологического института Карлсруэ (KIT-Campus South) Adenauerring 20b, D-76131 Karlsruhe

Согласно Розивалю, между высокообожженным фарфором (30,8) и обычным керамогранитом (4,2) существует 26,6 степеней твердости по Розивалю и 84,4 % меньшая твердость керамогранита по сравнению с керамогранитом высокого обжига. Даже твердая керамика, обожженная при температуре от 1240 °C до 1280 °C (Durable / New Bone China / Viterous), на 82,5% уступает твердому фарфору. Подстановка этих значений в виде таблицы дает следующую картину

Даже твердая керамика, обожженная при температуре от 1240 °C до 1280 °C (Durable / New Bone China / Viterous), на 82,5% уступает твердому фарфору. Подстановка этих значений в виде таблицы дает следующую картину

Шкала твердости для блюда

| мв. . 1,320 °C обожженная Керамика | |||

| 5 | 5,4 (минус 25,4) | — 82,5% | при ок. 1,280 °C обожженная Керамика |

| 4 | 4,2 (минус 26,6) | — 86,4% | до ок. 1,240 ° C выстрела в Ceramics |

(*) Представление после DIN-EN-15771 с 2001 года.

(**) Die Umrechnung des «Vergleichbaren Keramischen Materies» Erfolgte Nach Lehrbuch «Mineral-nateR-newinrunger-nachrenring for nachrbuch». der Geologie und der Mineralogie» des Instituts für Angewandte Geowissenschaften des Karlsruher Instituts für Technologie (KIT-Campus Süd), Adenauerring 20b, D-76131 Karlsruhe, in Anlehnung an die Umsetzung nach DIN-EN-15771

Действующие факторы

Определение твердости поверхности минерала — независимо от применяемых испытаний на твердость — всегда основывается на однородной структуре поверхности. Но вид производства керамики и фарфора часто показывает «проколы» и «пятна». Подробнее об этом читайте здесь: «Дефекты фарфора — точечные отверстия». Стандарта или классификации количества, размеров и глубины отверстий не существует. Но эмпирическое правило гласит, что чем больше и отчетливее видны точечные отверстия, тем больше снижается твердость глазури. Очень часто лабораторно-технические проверки в соответствии с DIN-EN-15771 приводят фарфоровые пластины к твердости 5, хотя зоны глазури без точечных отверстий имеют твердость № 6.

Но вид производства керамики и фарфора часто показывает «проколы» и «пятна». Подробнее об этом читайте здесь: «Дефекты фарфора — точечные отверстия». Стандарта или классификации количества, размеров и глубины отверстий не существует. Но эмпирическое правило гласит, что чем больше и отчетливее видны точечные отверстия, тем больше снижается твердость глазури. Очень часто лабораторно-технические проверки в соответствии с DIN-EN-15771 приводят фарфоровые пластины к твердости 5, хотя зоны глазури без точечных отверстий имеют твердость № 6.

Вывод и вывод

Возможно, из-за новых разработок и технологий минеральный и химический состав керамических материалов варьируется от производителя к производителю или даже от страны к стране. Также верно, что метод обжига (монообжиг по сравнению с бисквитным и жестким обжигом) влияет на количество и, следовательно, на прочность глазури и тем самым изменяет фактор коррозии. Даже если для определения качества особо прочной посуды (например, Durable / Fine China / Dynamite) предоставляется допуск в 25 %, все равно существует разница в качестве не менее 25 % высокообожженного фарфора по сравнению со всеми другими керамическими материалами. сгорает при температуре ниже 1300 °C.

сгорает при температуре ниже 1300 °C.

Вот в чем разница!

Высокоглиноземистый фарфор от Holst Porzellan обжигается при температуре почти до 1400 °C и, таким образом, сочетает в себе хорошие характеристики твердости по шкале Мооса и физическую стабильность прочного фарфора. Подробнее о High Alumina

Прочность — твердость | Характеристики тонкой керамики | Мир тонкой керамики

- ДОМ

- Характеристики тонкой керамики

- Прочность — Твердость

Экстремальная твердость превосходит металлы

Отличительной чертой Fine Ceramics (также известной как «усовершенствованная керамика») является их чрезвычайная твердость; в результате они находят ценное применение в высокопроизводительных приложениях, таких как промышленные режущие инструменты для фрезерования и шлифования металлов.

Твердость материала определяется путем измерения размера отпечатка, сделанного острым алмазом, сильно прижатым к образцу материала. Твердость глиноземной керамики почти в три раза выше, чем у нержавеющей стали; карбид кремния более чем в четыре раза тверже нержавеющей стали. Эта чрезвычайная твердость является одним из многих уникальных свойств, которые делают Fine Ceramics «суперматериалами» для современных технологий.

Твердость глиноземной керамики почти в три раза выше, чем у нержавеющей стали; карбид кремния более чем в четыре раза тверже нержавеющей стали. Эта чрезвычайная твердость является одним из многих уникальных свойств, которые делают Fine Ceramics «суперматериалами» для современных технологий.

Посмотрите это видео, чтобы узнать об уникальной твердости высококачественной керамики

.Области применения : Режущие инструменты и подшипники.

Знакомство с видами тонкой керамики (материалами) и различными характеристиками

Описание

Твердость

Твердость тонкой керамики обычно указывается с использованием числа твердости по Виккерсу. Метод измерения твердости тонкой керамики определен в JIS R 1610 (ISO 14705: 2000). Твердость по Виккерсу — это значение сопротивления, полученное путем прижатия алмазного индентора к образцу для испытаний.

Чрезвычайная твердость является основной характеристикой, которая наделяет Fine Ceramics превосходной износостойкостью. Это привело к использованию Fine Ceramics в широком диапазоне применений, включая компоненты насосов, режущие инструменты, уплотнительные кольца, подшипники и множество износостойких компонентов для промышленного оборудования.

Твердость по Виккерсу

Дополнительные сведения см. в разделе «Выдержка из значений графика».

Износостойкость

Тонкая керамика, которая демонстрирует превосходную твердость, также значительно превосходит большинство металлов по износостойкости. Во время испытаний на износостойкость маленькие стеклянные шарики непрерывно распылялись с высокой скоростью на тонкую керамику и металлы в течение продолжительных периодов времени. Тонкая керамика показала только около 10 процентов истирания, наблюдаемого в образцах из нержавеющей стали. Кроме того, во время испытания, в ходе которого диски с прикрепленными к ним элементами Fine Ceramics и металлами непрерывно вращались во влажном песке в течение восьми часов, Fine Ceramics показала значительно меньшее истирание.

Термин «тонкая керамика» взаимозаменяем с «усовершенствованной керамикой», «технической керамикой» и «инженерной керамикой». Использование зависит от региона и отрасли.

Следущая страница Жесткость

- Изоляция

- Проводимость

- Диэлектричество

- Пьезоэлектричество

- Магнетизм

Характеристики тонкой керамики

- Термостойкость

- Тепловое расширение

- Теплопроводность

Характеристики тонкой керамики

- Химическая стойкость

- Биосовместимость

Характеристики тонкой керамики

- Оптические свойства

Характеристики тонкой керамики

Люди, которые читают эту страницу, тоже читают.

Если вы хотите использовать керамику в бизнесе, нажмите здесь.

Продукция Kyocera’s Fine Ceramics (Все указанные ниже веб-сайты открываются в отдельном окне.