Усушка лиственницы: Зависимость геометрических размеров доски из лиственницы от ее влажности

Сушка лиственницы в сушильных камерах

Содержание

Лиственница представляет собой один из самых сложных типов древесины в плане сушки. Она имеет высокую природную плотность/твердость, упругость, что объясняется особенностями природного строения и структуры расположения годичных колец.

Именно эти особенности позволяют использовать пиломатериал из лиственницы снаружи здания в качестве садовой мебели или для обустройства уличной террасы. Но чтобы материал из этой породы был действительно качественным, важно соблюдать технологию ее сушки и не допускать ошибок. А именно, лишний перегрев пиломатериалов может привести к возгоранию содержащихся смол, появлению трещин и короблению.

Правильная сушка лиственницы в камере осуществляется особыми методами, подразумевая более тщательный выбор режимов работы. В другом случае вместо качественного пиломатериала можно получить просто дорогие дрова.

Сушка доски лиственницы в домашних условиях может занять несколько месяцев, в зависимости от способа.

К особенностям этой породы древесины следует отнести:

- высокую плотность,

- большой вес,

- отменную упругость.

Из-за всего этого в ней всегда остается большое количество влаги, которая портит свойства как строительного материала. Важно качественно высушить ее, что можно выполнить только при использовании высокотехнологичного сушильного оборудования как пример вакуумной технологии.

Проблемы, возникающие в процессе сушки лиственницы (сложности и причины)Прежде, чем приступить к рассмотрению проблем, возникающих в процессе сушки пиломатериалов из лиственницы, необходимо разобраться в причинах, их вызывающих.

Рассмотрим их в свете подхода к данной проблеме кандидата технических наук, сотрудника СГУ им. Решетнёва Шакура Зарипова.

В общедоступном изложении, его взгляд на проблему, следующий.

В основе всех существующих технологий сушки пиломатериалов лежат физические процессы капиллярных явлений. Пиломатериалы, в данном случае, рассматриваются в роли проводящей открытой системы. То есть их сравнивают с системой, состоящей из огромного количества односторонне открытых микротрубок. Вода, испаряющаяся с поверхности древесины, восполняется посредством сил, возникающих на стенках сосудов. Фактически организуется вытягивание влаги из центра пиломатериала на его поверхность.

Подобный подход обеспечил математическое обоснование процесса удаления воды из пиломатериалов, являющихся пористыми капиллярными телами. Значительный вклад к это внёс академик Лыков А.В.

Взгляд с другой стороныНо лиственница, в отличие от древесины иных пород, в эту теорию не вписывается. Упомянутая теория не учитывает запуск процесса гидролиза в подобной древесине при повышении температуры.

Упомянутая теория не учитывает запуск процесса гидролиза в подобной древесине при повышении температуры.

Поэтому более верным является рассмотрение процессов массопереноса не в открытой, а в закрытой системе.

Лабораторные испытания показали, что максимальный вывод воды из пиломатериалов лиственных пород регистрируется в течение первых суток (24-30) часов. Затем наступает кратное снижение (в 2 и более раз). На эти процессы плотность материала не влияет.

Основным параметром, влияющим на интенсивность водоотделения из лиственничных пиломатериалов, являются (содержащиеся в древесине) экстрактивные вещества.

При сушке подобной древесины температура в центральной части доски периодически достигала аналогичного показателя для внешней среды. Причиной этого может быть только наличие неучтённого источника энергии. В его роли выступают химические процессы, комплексно протекающие в древесине при увеличении температуры.

Особенности сушкиПри низкотемпературной сушке на поверхность выступают: экстрактивные вещества в водных растворах и парогазовая смесь. Вода и смесь испаряются (сливаются). Экстрактивные вещества остаются. Уже при температурах 40-45 градусов из лиственницы выделяется значительное число веществ, включая формальдегид и фенол.

Вода и смесь испаряются (сливаются). Экстрактивные вещества остаются. Уже при температурах 40-45 градусов из лиственницы выделяется значительное число веществ, включая формальдегид и фенол.

В процессе сушки, благодаря избыточному давлению, на поверхность вытесняется содержимое клеточного пространства. Это приводит к формированию на поверхности пиломатериалов полимерной плёнки. Последняя блокирует вывод влаги из древесины.

Поэтому целесообразно, при использовании низкотемпературных процессов сушки, начинать работу с температуры в 40°. Это обеспечивает максимальный период, на протяжении которого влага удаляется наиболее интенсивно. При этом давление, как правило, не превышает 20кПа. По времени данный период занимает от 11 до 60 часов.

На втором этапе давление существенно возрастает, а интенсивность сушки снижается. Лабораторным путём установлено, что в парогазовой смеси содержится, в среднем. 139 различных компонентов. В водном растворе присутствует значительное количество водорастворимых веществ, основную часть которых составляет арабиногалактан.

Этот материал способен удерживать большое количество воды. Накапливаясь на поверхности пиломатериалов, он интенсивно впитывает её изнутри доски и из воздуха. Это провоцирует набухание, и образование на поверхности водяных пузырьков.

При любом изменении температуры они интенсивно лопаются, формируя полимерную плёнку, наличие которой многократно снижает интенсивность процесса сушки.

Этот процесс можно объяснить защитной реакцией древесины на неблагоприятные внешние условия.

Совершенствование технологии сушкиЭтот процесс предусматривает более точный учёт всего многообразия факторов, влияющих на сушку, своевременный переход на иные температурные уровни. Всё это позволяет поддерживать максимальную интенсивность удаления воды, снижает время сушки и энергозатраты на процесс её организации.

Основные рекомендацииПо результатам исследований было выработано несколько предложений, позволяющих интенсифицировать процесс, сократить время сушки и добиться повышения качества пиломатериалов.

- Сушку лиственницы требуется осуществлять с использованием многоступенчатой структуры применяемых режимов, в основу которой положена восходящая закономерность;

- на первой ступени температура ≤ (40-42) °С, что позволит добиться максимальной интенсивности выведения воды;

- шаг температур между ступенями сушки (5-8) °С;

- момент необходимости перехода устанавливается по интенсивности водоудаления.

Учёт усреднённого значения содержания воды в пиломатериале необходимой информации получить не позволяет.

- Влаготеплообработка в версии, предлагаемой РТМ, при сушке лиственницы малоэффективна;

- Для выравнивания влагосодержания в подобных материалах, прошедших сушку, следует выдерживать их 72 часа при температурах планируемой эксплуатации;

- осушение агента сушки в камерах, работающих периодически, проводится по технологии, используемой в моделях непрерывного действия, по следующему принципу: сколько воды вытеснено, столько же должно быть удалено;

- рациональной можно считать технологию осушения воздуха в камере, позволяющую удалять воду по замкнутому циклу.

Для этого часть парогазовой смеси рекомендуется прогонять через конденсатор, хладоагентом в котором выступает водопроводная вода.

Предлагаемая структура режимов сушки не приводит к увеличению процента трещин и поперечного коробления.

Промышленное применение результатов данной работы позволяет снизить время сушки лиственных пиломатериалов почти на 10%. Оптимальным решением является использование вакуумных сушильных камер. В них создаются условия, исключающие формирование блокирующего поверхностного слоя.

При определении экономической эффективности предлагаемого пакетного решения базовыми считались режимы, задаваемые согласно нормативу 19733-84. Их главным недостатком является неэффективное расходование теплоэнергии, обусловленное увеличением межступенчатых временных периодов.

Своевременный переход, обеспечиваемый вакуумной камерой, позволяет значительно экономить её.

Кроме этого рациональная технология осушения агента, исключает выброс в атмосферу значительного объёма тепловой энергии.

Вопросы естественной сушки в настоящей статье не рассматриваются, в силу продолжительности процесса, низкой эффективности и значительного процесса брака.

Поэтому кратко рассмотрим только сушку лиственничных пиломатериалов в сушильных камерах различных типов.

Что предлагает рынокКамерная сушка, наиболее распространённый вариант обработки лиственных пиломатериалов. В процессе сушки они последовательно подвергаются:

- нагреву;

- увлажнению;

- охлаждению;

- последующей сушке.

Циклы повторяются. При этом текущая влажность регулярно меняется.

Это универсальный метод обработки любых пиломатериалов.

Достоинствами использования сушильных камер является возможность загружать потребный объём материалов на каждый цикл сушки.

Обдуваемый потоками горячего воздуха пиломатериал быстро сохнет с внешней стороны, а изнутри влага остаётся. Из-за этого, при отдельных технологиях камерной сушки пиломатериал может растрескиваться. Чтобы исключить подобный негативный сценарий, предусмотрено чередование режимов: сушка, пропаривание, охлаждение. Весь процесс может занимать до трёх недель.

Из-за этого, при отдельных технологиях камерной сушки пиломатериал может растрескиваться. Чтобы исключить подобный негативный сценарий, предусмотрено чередование режимов: сушка, пропаривание, охлаждение. Весь процесс может занимать до трёх недель.

Речь, в данном случае, идёт о камерах российского, чешского, итальянского изготовления. Значительно реже встречаются финские камеры.

Все существующие камеры подразделяются по принципу работы на ряд разновидностей.

Большая часть рассчитана на конвективную обработку пиломатериалов. Горячий воздух циркулирует по всему объёму камеры, испаряя влагу из древесины, доводя оставшийся процент до заданного значения.

Лучшим, на сегодняшний день, решением является применение вакуумных камер. Создаваемое в них разряжение ускоряет процессы сушки при значительном возрастании качества готовых пиломатериалов.

- Срок сушки в 10 раз быстрее — это реальность!

Профессионалы деревопереработки, занимающиеся производством лиственных пиломатериалов, включая их сушку в камерах, не являющихся вакуумными, воспринимают наши утверждения скептически.

В качестве объективной реальности, с которой ничего поделать нельзя, они закладывают в технологические процессы сроки от 20 до 40 суток на получение лиственничной древесины столярной влажности (6-8) %. Всё остальное «от лукавого».

А теперь наши сроки.

- До столярной влажности (6-8) % лиственная доска толщиной 30 мм сохнет за 96 часов, 50 мм – за 120 часов.

- До погонажной влажности (12-15) %:

- 30 мм – 36 часов;

- 50 мм – 48 часов.

- Транспортная влажность в 20% достигается, соответственно:

- 30 мм – 30 часов;

- 50 мм – 38 часов.

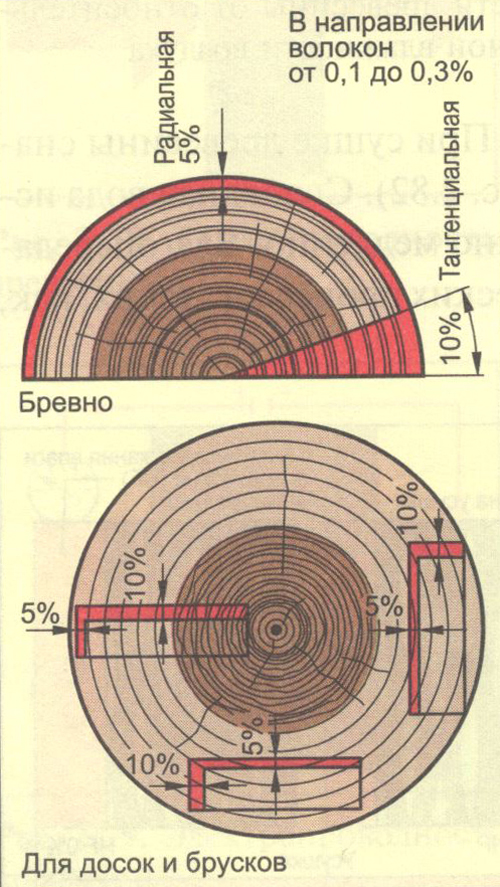

При радиальном распиле коэффициент усушки составляет 0,19, при тангенциальном, 0,4.

Общий процент брака не превышает 1-2 (зависит от исходного состояния пиломатериалов). Подобные результаты достигнуты, благодаря серьёзной работе наших инженеров, программистов, проектировщиков и технологов.

Лиственничные пиломатериалы равномерно нагреваются специальными нагревательными панелями, созданными нашими инженерами.

Благодаря многолетнему анализу результатов экспериментальных сушек специалистам компании удалось рассчитать оптимальные температурные режимы сушки, их последовательность, параметры в камере на каждом этапе сушки.

Всё это заложено в программное обеспечение автоматики камеры (собственная разработка). Работы продолжаются. Поэтому клиент, заказавший у нас сушильную камеру, периодически получает обновлённое ПО.

Автоматика управления программируемая, что позволяет выбрать необходимый режим сушки с учётом породы древесины (например, лиственницы), её начальной и требуемой влажности, геометрических размеров материалов, закладываемых на сушку.

В подтверждение всего вышесказанного можете посмотреть это видео, полученное от руководителя компании, производящей пиломатериалы и погонаж из лиственницы на экспорт ((https://youtu.be/nlCC_VlrcAI).

При желании можете ознакомиться с иными видео отзывами других покупателей на нашем ютуб-канале или связаться с ними по телефону, который вам предоставит менеджер компании «Фалькон», отвечающий за работу с клиентами.

Преимущества сушки в вакуумных камерах производства компании «Фалькон»

Процесс заключается в интенсивном выведении влаги из толщи материала под действием вакуумной среды. В таких условиях молекулам воды легче высвобождаться. Они движутся вдоль волокон, поэтому быстро и эффективно выходит из древесины. Зафиксированное время сушки доски лиственницы в данных камерах в несколько раз меньше по сравнению с классическими технологиями :

до 6-8% (столярной) влажности

- 30 мм -96 часов

- 50 мм — 120 часов

до 12-15% (погонажной) влажности

- 30 мм — 36 часов

- 50 мм — 48 часов

до 20% (транспортной) влажности

- 30 мм — 30 часов

- 50 мм — 38 часов

Время зависит от выставленных режимов и начальной влажности доски. При термообработки лиственницы, древесина приобретает более темные тона, приобретает улучшенные показатели огнестойкости.

Коэффициент усушки лиственницы при тангенцальном распиле составляет 0,4.

Из этих данных видно что скорость сушки превосходит стандартные методы в конвективных камерах, не говоря уже о естественном процессе.

Также сушат лиственницу в домашних условиях, но время сушки может достигать больше 2 месяцев, при этом процент влаги в древесине составит около 18%. Так же существует риск коробления и растрескивания.

Кроме этого, процент брака намного меньше, потому что древесина прогревается равномерно по всей длине. Подробные данные и параметры по этой ссылке:

Наша компания сделала ставку на проектирование и производство на заказ камер вакуумной сушки, максимально адаптированных под потребности клиента.

Серьёзные теоретические проработки позволили определить оптимальные материалы и конструкцию камеры и основных элементов, оптимизировать их изготовление.

Необходимые комплектующие (например, датчики) мы используем только собственной разработки!

Мы испробовали датчики от всех известных производителей, к нашему сожалению, в вакуумных камерах в силу специфики датчики выдают некорректные показатели.

Так же мы решили несколько вопросов, которые интересуют заказчиков в первую очередь:

- Обеспечили возможность доставки готовой камеры в любую точку России и за её пределы обычной автомобильной фурой (внешние размеры не выходят за установленные габариты).

- Максимально упростили монтаж на месте установки (камера поступает заказчику практически в 95% готовности к работе).

- Организовали дистанционный шеф монтаж, когда сборка выполняется сотрудниками компании заказчика, а наши специалисты находятся на связи в специальном чате. Который мы создаём для каждого покупателя нашей печи.

- В процессе сушки все показатели датчиков в режиме онлайн могут передаваться нашему специалисту, что позволяет оперативно консультировать клиента в любых нестандартных ситуациях.

Кроме комплекса мер, упрощающих доставку, монтаж и эксплуатацию, к числу бесспорных достоинств наших камер относятся их эксплуатационные характеристики.

Объём одной закладки рассчитывается с учётом производственных потребностей заказчика. среди наших вакуумных камер, успешно эксплуатируемых по всей России, есть модели, рассчитанные на единовременную загрузку от 1 до 42 кубометров пиломатериалов.

Конструкция камеры допускает возможность:

- одновременной сушки пиломатериалов разных размеров и геометрии;

- изготовленных из древесины различных пород;

- с разными начальными показателями влажности;

- со снижением данного показателя до необходимого, от равновесной (транспортной) до мебельной.

В отличие от иных производителей, компания «Фалькон» не просто поёт дифирамбы своей продукции. Вы можете не просто ознакомиться с рекламными буклетами, но и лично убедиться в том, что наши слова не расходятся с делом.

Для этого можно выбрать один из доступных вариантов:

- созвониться с любым из наших покупателей (телефоны предоставляются по запросу) и напрямую выяснить его мнение о преимуществах и недостатках наших вакуумных камер;

- можно прислать своего представителя непосредственно на нашу испытательную площадку.

Здесь на каждой готовой камере, перед ей отправкой заказчику, проводится по три контрольных сушки.

Здесь на каждой готовой камере, перед ей отправкой заказчику, проводится по три контрольных сушки.

Потенциальный заказчик имеет право присутствовать на любом этапе, задавать интересующие вопросы, лично проводить замеры качества готовых пиломатериалов (влажность, процент брака).

Если оформлен заказ на разработку и изготовление камеры вашей организации, приехавший представитель пройдёт комплексное обучение с практической отработкой всех вопросов. И получит комплект методических материалов по организации эксплуатации и обслуживания камеры.

ВыводыЕсли вы заинтересованы в развитии собственного бизнеса, нуждаетесь в высококачественных сухих пиломатериалах для собственных нужд, либо планируете их продажу, решение о заказе собственной вакуумной камеры для сушки древесины в компании «Фалькон» является самым взвешенным, в плане соотношения стоимости, сроков изготовления и доставки, производительности и качества готовой продукции.

Кроме этого вы получаете техническое сопровождение ведущими специалистами на весь срок эксплуатации камеры, периодическое обновление ПО, гарантированные поставки запасных частей для выполнения плановых ТО или ремонтных работ.

Умеете считать деньги, нацелены на рост прибыли и расширение рынков сбыта — значит ваша компания, наш потенциальный клиент!

Усушка древесины — показатели, коэффициент измерения

Содержание

В процессе сушки древесина существенно изменяется свои физические параметры. Она становится легче, меняет свою форму и немного искажаются геометрические размеры.

Все это вместе называется усушкой и главной задачей при осуществлении обработки пиломатериалов в сушильных камерах является сохранение исходных размеров с минимальными отклонениями.

Нюансы при осуществлении сушки

Чтобы сохранить геометрию пиломатериалов и по возможности исключить существенные изменения по наружным размерам в древесине выполняются компенсационные пропилы.

Благодаря им дерево равномерно расширяется в разные стороны, не давая трещин. Но все же, даже правильно изготовленные пропилы не могут обеспечить 100% сохранения размеров. И это необходимо учитывать при осуществлении механической обработки перед сушкой.

Таблица усушки древесины

Усушка древесины происходит по длине пиломатериала.

| Порода | Вид усушки | ||

| Объемная, % | В тангентальном направлении, % | В радиальном направлении, % | |

| Лиственница | 15,6 | 10,5 | 5,7 |

| Сосна | 13,2 | 8,4 | 5,1 |

| Ель | 12,9 | 8,4 | 4,8 |

| Пихта | 11,7 | 8,4 | 3,3 |

| Кедровая сосна | 11,1 | 7,8 | 3,6 |

| Береза | 16,2 | 9,3 | 7,8 |

| Бук | 14,1 | 9,6 | 5,1 |

| Ясень | 13,5 | 8,4 | 5,4 |

| Осина | 12,3 | 8,4 | 4,2 |

Коэффициенты усушки и разбухания

| Табл. 1 Порода | Коэффициенты усушки Ку и разбухания Кр Коэффициенты усушки и разбухания в направлении | |||||

| Объемном | Радиальном | Тангенцальном | ||||

| Ку | Кр | Ку | Кр | Ку | Кр | |

| Лиственница | 0,52 | 0,61 | 0,19 | 0,2 | 0,35 | 0,39 |

| Сосна | 0,44 | 0,51 | 0,17 | 0,18 | 0,28 | 0,31 |

| Кедр | 0,37 | 0,42 | 0,12 | 0,12 | 0,26 | 0,28 |

| Береза | 0,54 | 0,64 | 0,26 | 0,28 | 0,31 | 0,34 |

| Бук | 0,47 | 0,55 | 0,17 | 0,18 | 0,32 | 0,35 |

| Ясень | 0,45 | 0,52 | 0,18 | 0,19 | 0,28 | 0,35 |

| Дуб | 0,43 | 0,5 | 0,18 | 0,19 | 0,27 | 0,29 |

| Осина | 0,41 | 0,47 | 0,14 | 0,15 | 0,28 | 0,3 |

В процессе заготовки древесины рассчитывают процент усушки по формуле:

У = К ( 30 – WK )

У (%) – процент усушки;

К (%) – коэффициент, который берется со специально разработанных таблицах;

WK (%) – влажность дерева после прохождения сушки.

Припуски на усушку для пиломатериалов тангенцальной или смешанной распиловки пород: ель, сосна, кедр, пихта

| Номинальные размеры толщины и ширины пиломатериалов, мм | Припуски на усушку, мм, при конечной влажности пиломатериалов, % | |||||||

| 13 | 0.8 | 0.8 | 0.7 | 0.7 | 0.6 | 0.6 | 0.6 | |

| 16 | 1 | 0,9 | 0,9 | 0,8 | 0,8 | 0,7 | 0,7 | 0,6 |

| 19 | 1,1 | 1 | 1 | 0,9 | 0,9 | 0,8 | 0,8 | 0,7 |

| 22 | 1,2 | 1,2 | 1,1 | 1 | 1 | 0,9 | 0,9 | 0,8 |

| 25 | 1,4 | 1,3 | 1,2 | 1,2 | 1,1 | 1 | 0,9 | 0,9 |

| 32 | 1,7 | 1,6 | 1,5 | 1,4 | 1,3 | 1,2 | 1,1 | 1 |

| 40 | 2,1 | 2 | 1,8 | 1,7 | 1,6 | 1,4 | 1,2 | 1 |

| 50 | 2,5 | 2,4 | 2,2 | 2 | 1,8 | 1,6 | 1,3 | 1 |

| 60 | 3 | 2,8 | 2,6 | 2,4 | 2,1 | 1,8 | 1,4 | 1 |

| 70 | 3,4 | 3,2 | 3 | 2,7 | 2,3 | 1,9 | 1,5 | 1 |

| 80 | 3,9 | 3,7 | 3,4 | 3 | 2,5 | 2 | 1,6 | 1 |

| 100 | 4,8 | 4,6 | 4,2 | 3,6 | 2,9 | 2,3 | 1,7 | 1,1 |

| 120 | 5,8 | 5,4 | 4,8 | 4,1 | 3,3 | 2,6 | 1,8 | 1,1 |

| 130 | 6,2 | 5,8 | 5,2 | 4,4 | 3,6 | 2,7 | 1,9 | 1,1 |

| 140 | 6,7 | 6,3 | 5,5 | 4,6 | 3,8 | 2,9 | 2 | 1,1 |

| 150 | 7,1 | 6,7 | 5,8 | 4,9 | 4 | 3 | 2,1 | 1,2 |

| 200 | 9,4 | 8,7 | 7,5 | 6,2 | 5 | 3,7 | 2,5 | 1,2 |

Когда наступает усушка?

Усушка древесины наступает в тот момент, когда из нее начинает удаляться, именно, связанная влага. Проще говоря, чрезмерная сушка приводит к существенным деформациям и искажениям.

Проще говоря, чрезмерная сушка приводит к существенным деформациям и искажениям.

Квадратные брусья могут стать подушковидными, трапецеидальными и в форме скошенного параллелепипеда. При этом степень усадки различных пород различна. Например, дуб меньше подвержен искажениям, чем сосна или другие пористые виды.

Изменение размеров пиломатериалов по всем направлениям получило название объемная усушка, которая может быть различной:

- Слабо усыхающие сорта древесины. К этой категории относятся породы с коэффициентом усушки меньше 0,4.

- Умеренно усыхающие. Сюда относится древесина с коэффициентом в районе от 0,41 до 0,55.

- Древесина со значительно способностью к усушке. Она имеет коэффициент усушки до 0,65.

- К последней категории относятся породы с коэффициентом усушки свыше 0,65.

Размерная усадка | База данных древесины

Помимо того, что она гигроскопична (получает или теряет влагу из окружающего воздуха), древесина также анизотропна . Это означает, что древесина имеет разные свойства в зависимости от направления или ориентации волокон — она не одинакова во всех направлениях — и одна из областей, где это свойство наиболее ярко проявляется, — это размерная усадка .

Это означает, что древесина имеет разные свойства в зависимости от направления или ориентации волокон — она не одинакова во всех направлениях — и одна из областей, где это свойство наиболее ярко проявляется, — это размерная усадка .

В отличие от простой губки или другой изотропной материал, древесина (анизотропная) дает усадку неравномерно, и понимание этого поможет избежать некоторых ошибок при предотвращении многих дефектов, связанных с усадкой, которые могут проявиться только спустя месяцы (или даже годы) после изготовления изделия из дерева. закончен.

Основной показатель усадки, выраженный в процентах, представляет собой величину, на которую древесина усаживается при переходе от зеленого состояния до состояния сушки . Другими словами, поскольку древесина в сыром состоянии имеет наибольший размер, а сушка в духовке представляет собой ее самый сухой (и, следовательно, наименьший) объем, от зеленого до сушки в духовке — это максимально возможная усадка в процентах; это называется объемной усадкой древесины .

Объемная усадка сообщает , насколько усядется порода дерева, но не указывает направление усадки. Две основные плоскости или поверхности древесины, на которых происходит усадка, расположены поперек радиальной плоскости и по касательной плоскости, что соответствует радиальной усадке, и тангенциальная усадка ; эти два значения в сумме должны приблизительно соответствовать объемной усадке.

Степень усадки куска дерева в длину , называемая продольной усадкой, настолько мала — обычно от 0,1% до 0,2% — что обычно не имеет значения для объемной усадки. Тем не менее, фанера значительно выигрывает от низкой продольной усадки древесины — слои деревянного шпона склеиваются вместе с направлением волокон каждого слоя, ориентированным перпендикулярно соседнему слою, что ограничивает большую часть радиальной или тангенциальной усадки внутри слоев шпона. В результате степень усадки фанерной панели по ширине и длине обычно составляет менее 1% (хотя изменения толщины по-прежнему остаются примерно такими же, как у массивной древесины).

Радиальная усадка массивной древесины может варьироваться от менее 2 % для некоторых наиболее устойчивых пород древесины до примерно 8 % для наименее устойчивых пород; радиальная усадка большинства пород древесины составляет от 3% до 5%. Тангенциальная усадка может варьироваться от примерно 3% до примерно 12%; тангенциальная усадка большинства пород древесины находится в диапазоне от 6% до 10%. (Соответственно, объемная усадка обычно находится в диапазоне от 9% до 15% для большинства пород древесины.)

Соотношение между этими двумя значениями усадки выражается как отношение тангенциальной к радиальной усадке, или просто Отношение T/R . В дополнение к объемной усадке (которая измеряет величину усадки), отношение T/R служит для измерения однородности усадки и является еще одним хорошим индикатором стабильности древесины. В идеале порода древесины с хорошей стабильностью должна иметь как низкую объемную усадку, так и низкое отношение T/R.

| Гипотетическая кривая усадки: Хотя скорость усадки может значительно различаться между видами (и даже внутри одного и того же вида), этот график помогает проиллюстрировать скорости усадки и их средние пропорции друг к другу; данные были построены на основе значений для Hard Maple (Acer saccharum) , который имеет отношение T/R 2,1. Объемная усадка (не показана) обычно близка к сумме трех процентов усадки, показанных выше. Тангенциальная усадка составляет львиную долю общей усадки — около двух третей, при этом радиальная усадка составляет большую часть оставшейся трети, а продольная усадка практически равна нулю. |

(Следует отметить, что только то, что конкретная порода древесины испытывает высокую начальную усадку во время сушки, не всегда коррелирует с равным набуханием после сушки. Например, липа имеет довольно высокую начальную усадку проценты — 6,6% по радиусу, 90,3% по касательной и 15,8% по объему, но его движение в эксплуатации относительно мало. Использование данных об усадке и соотношении T/R просто предлагает столярам лучший способ сделать обоснованное предположение.)

Использование данных об усадке и соотношении T/R просто предлагает столярам лучший способ сделать обоснованное предположение.)

Для различных пород древесины отношение T/R может варьироваться от чуть более 1 до почти 3. 1, усадка будет происходить совершенно равномерно по ширине и толщине плиты. При отношении T/R, равном 3, плоскораспиленная поверхность будет сжиматься или набухать в три раза быстрее, чем распиленная поверхность.

Согласно общему правилу для большинства видов, тангенциальная усадка примерно вдвое превышает радиальную усадку, что означает среднее отношение T/R, равное примерно 2. Это помогает объяснить, почему доски, распиленные пополам, считаются более стабильными, чем доски с прямым распилом. : при использовании пиломатериалов, распиленных пополам, толщина доски вызывает большую часть усадки или разбухания, при этом лицевая сторона доски демонстрирует минимальное изменение ширины — полезная характеристика для таких применений, как доски для пола или столешницы верстаков.

Получить печатную версиюСтатьи по теме:

- Сушка древесины в домашних условиях

- Древесина и влага

Если вы заинтересованы в том, чтобы объединить все, что делает Базу данных Wood уникальной, в единый реальный ресурс, есть книга, основанная на веб-сайте Amazon.com. бестселлер, ДЕРЕВЯННЫЙ! Выявление и использование сотен лесов по всему миру . Он содержит многие из самых популярных статей, найденных на этом веб-сайте, а также сотни профилей древесины, изложенных с той же ясностью и удобством, что и веб-сайт, упакованных в удобную для магазина книгу в твердом переплете.

Оставайтесь в курсе событий с помощью The Wood Database

(Это ежемесячное обновление, и ваша электронная почта останется конфиденциальной.)

Таблица усушки древесины – WoodBin

В следующей таблице представлены средние значения усушки от сырой до сухой в печи для ряда коммерчески важных пород древесины. Значения выражены в процентах от зеленого размера для радиальной, тангенциальной и тангенциально-радиальной (T/R) усадки.

Значения выражены в процентах от зеленого размера для радиальной, тангенциальной и тангенциально-радиальной (T/R) усадки.

Источник: Лаборатория лесных товаров США

| Древесные породы | % Радиальная усадка | % Тангенциальная усадка | Тангенциальный/ Радиальный |

|---|---|---|---|

| Лиственные породы США | |||

| Ольха красная | 4,4 | 7,3 | 1,7 |

| Ясень, черный | 5,0 | 7,8 | 1,6 |

| Ясень, синий | 3,9 | 6,5 | 1,7 |

| Ясень, зеленый | 4,6 | 7,1 | 1,5 |

| Эш, Орегон | 4. 1 1 | 8.1 | 2,0 |

| Ясень, белый | 4,9 | 7,8 | 1,6 |

| Аспен, Большой зуб | 3,3 | 7,9 | 2,4 |

| Аспен, Дрожащий | 3,5 | 6,7 | 1,9 |

| Липа | 6,6 | 9,3 | 1,4 |

| Бук, американский | 5,5 | 11,9 | 2,2 |

| Береза, Аляска Бумага | 6,5 | 9,9 | 1,5 |

| Береза, Бумага | 6,3 | 8,6 | 1,4 |

| Береза, река | 4,7 | 9,2 | 2,0 |

| Береза сладкая | 6,5 | 9,0 | 1,4 |

| Береза, Желтая | 7,3 | 9,5 | 1,3 |

| Buckeye, желтый | 3,6 | 8. 1 1 | 2,3 |

| Орех | 3,4 | 6,4 | 1,9 |

| Калифорнийский лавр | 3,0 | 9,0 | 3,0 |

| Катальпа, Северная | 2,0 | 5,0 | 2,5 |

| Вишневый, черный | 3,7 | 7,1 | 1,9 |

| Каштан, американский | 3,4 | 6,7 | 2,0 |

| Тополь бальзамический | 3,0 | 7,1 | 2,4 |

| Коттон, черный | 3,6 | 8,6 | 2,4 |

| Коттонвуд, Восточная | 3,9 | 9,2 | 2,4 |

| Кизил цветущий | 7,0 | 12,0 | 1,7 |

| Вяз, американский | 4,2 | 9,5 | 2,3 |

| Вяз, Кедр | 4,7 | 10,2 | 2,2 |

| Вяз, Скала | 4,8 | 8. 1 1 | 1,7 |

| Вяз скользкий | 4,9 | 8,9 | 1,8 |

| Вяз Крылатый | 5,3 | 11,6 | 2,2 |

| Хакберри | 4,8 | 8,9 | 1,9 |

| Хикори, пекан | 4,9 | 8,9 | 1,8 |

| Гикори, моккернат | 7,7 | 11,0 | 1,4 |

| Хикори, Пиньят | 7,2 | 11,5 | 1,6 |

| Хикори, Шагбарк | 7,0 | 10,5 | 1,5 |

| Хикори, ракушка | 7,6 | 12,6 | 1,7 |

| Холли, американка | 4,8 | 9,9 | 2. 1 1 |

| Гледичия | 4,2 | 6,6 | 1,6 |

| Хохорнбим | 9,0 | 10,0 | 1,1 |

| Конский каштан | 2,0 | 3,0 | 1,5 |

| Саранча, черный | 4,6 | 7,2 | 1,6 |

| Мадрон, Пасифик | 5,6 | 12,4 | 2,2 |

| Магнолия, огуречное дерево | 5,2 | 8,8 | 1,7 |

| Магнолия, Южная | 5,4 | 6,6 | 1,2 |

| Свитбэй | 4,7 | 8,3 | 1,8 |

| Клен крупнолистный | 3,7 | 7,1 | 1,9 |

| Клен, черный | 4,8 | 9,3 | 1,9 |

| Клен, красный | 4,0 | 8,2 | 2. 1 1 |

| Клен, серебро | 3,0 | 7,2 | 2,4 |

| Клен полосатый | 3,2 | 8,6 | 2,7 |

| Клен, сахар | 4,8 | 9,9 | 2.1 |

| Мескитовый | 2,2 | 2,6 | 1,1 |

| Дуб, черный | 4,4 | 11,1 | 2,5 |

| Дуб, лавр | 4,0 | 9,9 | 2,5 |

| Дуб, северный красный | 4,0 | 8,6 | 2,2 |

| Дуб, штифт | 4,3 | 9,5 | 2,2 |

| Дуб, алый | 4,4 | 10,8 | 2,5 |

| Дуб, Южный красный | 4,7 | 11,3 | 2,4 |

| Дуб, вода | 4,4 | 9,8 | 2,2 |

| Дуб, ива | 5,0 | 9,6 | 1,9 |

| Дуб, Бур | 4,4 | 8,8 | 2,0 |

| Дуб, Каштан | 5,3 | 10,8 | 2,0 |

| Дуб живой | 6,6 | 9,5 | 1,4 |

| Дуб, верхняя чашка | 5,3 | 12,7 | 2,4 |

| Дуб, Стойка | 5,4 | 9,8 | 1,8 |

| Дуб Болотный Каштан | 5,2 | 10,8 | 2. 1 1 |

| Дуб, белый | 5,6 | 10,5 | 1,9 |

| Хурма обыкновенная | 7,9 | 11,2 | 1,4 |

| Сассафрас | 4,0 | 6,2 | 1,6 |

| Сладкая резинка | 5,3 | 10,2 | 1,9 |

| Платан, американский | 5,0 | 8,4 | 1,7 |

| Таноак | 4,9 | 11,7 | 2,4 |

| Тупело, черный | 5,1 | 8,7 | 1,7 |

| Тупело, Вода | 4,2 | 7,6 | 1,8 |

| Орех, черный | 5,5 | 7,8 | 1,4 |

| Ива, черная | 3,3 | 8,7 | 2,6 |

| Тополь желтый | 4,6 | 8,2 | 1,8 |

| Хвойные породы США | |||

| Болдкипарис | 3,8 | 6,2 | 1,6 |

| Сидар, Аляска- | 2,8 | 6,0 | 2. 1 1 |

| Белый кедр, атлантический белый | 2,9 | 5,4 | 1,9 |

| Кедр, Восточный Красный кедр | 3.1 | 4,7 | 1,5 |

| Кедр, ладан | 3,3 | 5,2 | 1,6 |

| Кедр, северный белый | 2,2 | 4,9 | 2,2 |

| Сидар, Порт-Орфорд | 4,6 | 6,9 | 1,5 |

| Кедр, Западный Редкедр | 2,4 | 5,0 | 2,1 |

| Дуглас-Пихта, побережье | 4,8 | 7,6 | 1,6 |

| Пихта Дугласа, внутренний север | 3,8 | 6,9 | 1,8 |

| Пихта Дугласа, Интерьер Западный | 4,8 | 7,5 | 1,6 |

| Пихта, бальзамин | 2,9 | 6,9 | 2,4 |

| Пихта, красная Калифорния | 4,5 | 7,9 | 1,8 |

| Пихта, Гранд | 3,4 | 7,5 | 2,2 |

| Пихта благородная | 4,3 | 8,3 | 1,9 |

| Пихта, тихоокеанское серебро | 4,4 | 9,2 | 2. 1 1 |

| Пихта субальпийская | 2,6 | 7,4 | 2,8 |

| Пихта, белая | 3,3 | 7,0 | 2.1 |

| Болиголов, Восточный | 3,0 | 6,8 | 2,3 |

| болиголов, горный | 4,4 | 7,1 | 1,6 |

| болиголов, западный | 4,2 | 7,8 | 1,9 |

| Лиственница западная | 4,5 | 9.1 | 2,0 |

| Сосна восточная белая | 2.1 | 6. 1 1 | 2,9 |

| Сосна, Джек | 3,7 | 6,6 | 1,8 |

| Сосна Лоблолли | 4,8 | 7,4 | 1,5 |

| Сосна, Ложа | 4,3 | 6,7 | 1,6 |

| Сосна длиннолистная | 5,1 | 7,5 | 1,5 |

| Сосна, Смола | 4,0 | 7,1 | 1,8 |

| Сосна, Пруд | 5.1 | 7,1 | 1,4 |

| Сосна пондероза | 3,9 | 6,2 | 1,6 |

| Сосна, красная | 3,8 | 7,2 | 1,9 |

| Сосна коротколистная | 4,6 | 7,7 | 1,7 |

| Сосна, Слэш | 5,4 | 7,6 | 1,4 |

| Сосна, Сахар | 2,9 | 5,6 | 1,9 |

| Пайн, Вирджиния | 4,2 | 7,2 | 1,7 |

| Сосна, западная белая | 4. 1 1 | 7,4 | 1,8 |

| Красное дерево, Старый рост | 2,6 | 4,4 | 1,7 |

| Красное дерево, Молодняк | 2,2 | 4,9 | 2,2 |

| Ель, черная | 4.1 | 6,8 | 1,7 |

| Ель, Энгельманн | 3,8 | 7,1 | 1,9 |

| Ель красная | 3,8 | 7,8 | 2.1 |

| Ель Ситка | 4,3 | 7,5 | 1,7 |

| Тамарак | 3,7 | 7,4 | 2,0 |

| Древесина, импортированная в США | |||

| Афромозия | 3,0 | 6,4 | 2. 1 1 |

| Альбарко | 2,8 | 5,4 | 1,9 |

| Альбиция | 3,0 | 6,0 | 2,0 |

| Альмендрилло | 5,5 | 8,2 | 1,5 |

| Андироба | 3.1 | 7,6 | 2,5 |

| Ангелин | 4,6 | 9,8 | 2.1 |

| Анжелика | 5,2 | 8,8 | 1,7 |

| Апитонг | 5,2 | 10,9 | 2.1 |

| Аян | 3,0 | 5,0 | 1,7 |

| Азобе | 8,4 | 11,0 | 1,3 |

| Балата | 6,3 | 9,4 | 1,5 |

| Бальза | 3,0 | 7,6 | 2,5 |

| Банак | 4,6 | 8,8 | 1,9 |

| Бенж | 5,2 | 8,6 | 1,7 |

| Бубинга | 5,8 | 8,4 | 1,4 |

| Карибский бассейн | 6,3 | 7,8 | 1,2 |

| Кативо | 2,4 | 5,3 | 2,2 |

| Кедр, южноамериканский | 4,0 | 6,0 | 1,5 |

| Цейлонское сатинвуд | 6,0 | 7,0 | 1,2 |

| Кокоболо | 3,0 | 4,0 | 1,3 |

| Курбарил | 4,5 | 8,5 | 1,9 |

| Куангаре | 4,2 | 9,4 | 2,2 |

| Дегаме | 5,0 | 9,0 | 1,8 |

| Детерма | 3,7 | 7,6 | 2. 1 1 |

| Черное дерево | 5,5 | 6,5 | 1,2 |

| Фрейхо | 4,0 | 7,0 | 1,8 |

| Гмелина | 2,4 | 4,9 | 2,0 |

| Гринхарт | 8,8 | 9,6 | 1,1 |

| Хура | 2,7 | 4,5 | 1,7 |

| лпе | 6,6 | 8,0 | 1,2 |

| Ироко | 2,8 | 3,8 | 1,4 |

| Джаррах | 4,6 | 6,6 | 1,4 |

| Джелутонг | 2,0 | 4,0 | 2,0 |

| Канилхарт | 5,4 | 7,9 | 1,5 |

| Капур | 4,6 | 10,2 | 2,2 |

| Карри | 7,2 | 10,7 | 1,5 |

| Кемпас | 6,0 | 7,4 | 1,2 |

| Керуинг | 5,2 | 10,9 | 2. 1 1 |

| Лауан | 3,8 | 8,0 | 2.1 |

| Лимба | 4,5 | 6,2 | 1,4 |

| Макавуд | 2,7 | 3,5 | 1,3 |

| Красное дерево, африканское | 2,5 | 4,5 | 1,8 |

| Красное дерево, True | 3,0 | 4.1 | 1,4 |

| Манбарклак | 5,8 | 10,3 | 1,8 |

| Манни | 5,7 | 9,7 | 1,7 |

| Маришбалли | 7,5 | 11,7 | 1,6 |

| Мербау | 2,7 | 4,6 | 1,7 |

| Мерсава | 4,0 | 9,0 | 2,3 |

| Мора | 6,9 | 9,8 | 1,4 |

| Обече | 3,0 | 5,4 | 1,8 |

| Окота | 4,6 | 7,5 | 1,6 |

| Окуме | 4. 1 1 | 6.1 | 1,5 |

| Опепе | 4,5 | 8,4 | 1,9 |

| Сосна Парана | 4,0 | 7,9 | 2,0 |

| Пау Марфим | 4,6 | 8,8 | 1,9 |

| Пероба Роза | 3,8 | 6,4 | 1,7 |

| Пикия | 5,0 | 8,0 | 1,6 |

| Пилон | 5,4 | 11,7 | 2,2 |

| Примавера | 3.1 | 5,1 | 1,6 |

| Пурпурное сердце | 3,2 | 6.

| |

Здесь на каждой готовой камере, перед ей отправкой заказчику, проводится по три контрольных сушки.

Здесь на каждой готовой камере, перед ей отправкой заказчику, проводится по три контрольных сушки.