Жесткость от чего зависит: От чего зависит жёсткость тела? СРОЧНО!!!

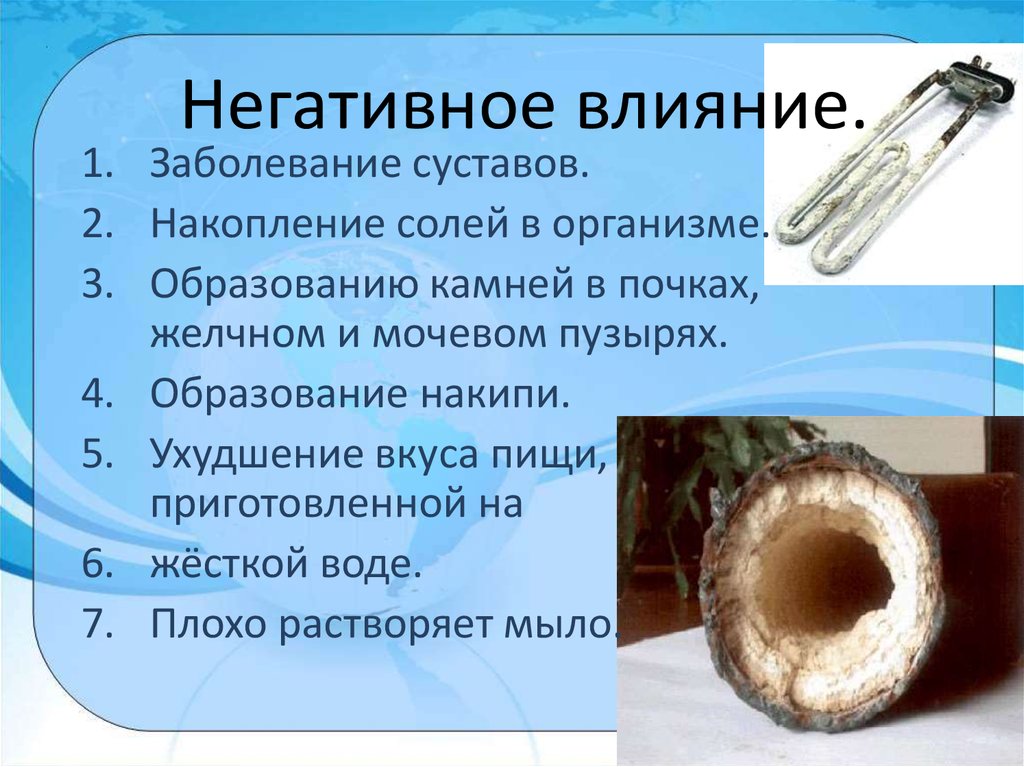

На что влияет жесткость воды в бытовых условиях

На что влияет жесткость воды в бытовых условияхГлавная страница / Статьи сайта / Статьи

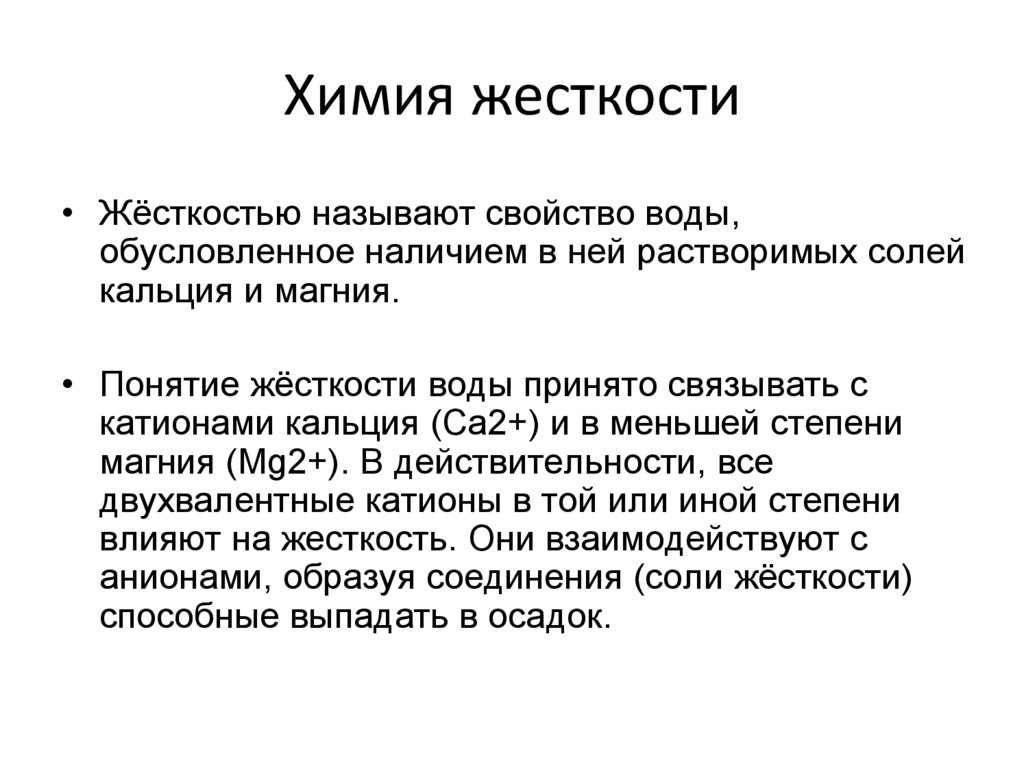

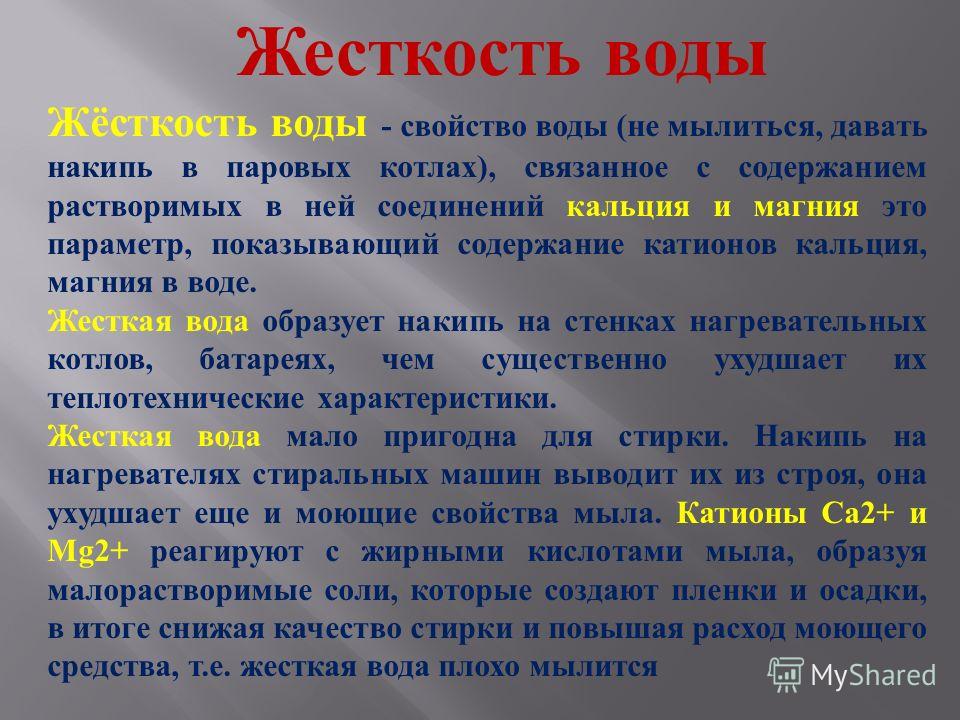

«Жесткая» вода — одна из самых распространенных проблем, причем как в загородных домах с автономным водоснабжением, так и в городских квартирах с централизованным водопроводом. Степень жесткости зависит от наличия в воде солей кальция и магния (соли жесткости) и измеряется в миллиграмм — эквиваленте на литр (мг-экв/л). По американской классификации (для питьевой воды) при содержании солей жесткости менее 2 мг-экв/л вода считается «мягкой», от 2 до 4 мг-экв/л — нормальной (повторяем, для пищевых целей!), от 4 до 6 мг-экв/л — жесткой, а свыше 6 мг-экв/л — очень жесткой.

Для многих применений жесткость воды не играет существенной роли (например, для тушения пожаров, полива огорода, уборки улиц и тротуаров). Но в ряде случаев жесткость может создать проблемы. При принятии ванны, мытье посуды, стирке, мытье машины жесткая вода гораздо менее эффективна, чем мягкая.

- При использовании мягкой воды расходуется в 2 раза меньше моющих средств;

- Жесткая вода, взаимодействуя с мылом, образует «мыльные шлаки», которые не смываются водой и оставляют малосимпатичные разводы на посуде и поверхности сантехники;

- «Мыльные шлаки» также не смываются с поверхности человеческой кожи, забивая поры и покрывая каждый волос на теле, что может стать причиной появления сыпи, раздражения, зуда;

- При нагревании воды, содержащиеся в ней соли жесткости кристаллизуются, выпадая в виде накипи. Накипь является причиной 90% отказов водонагревательного оборудования. Поэтому к воде, подвергаемой нагреву в котлах, бойлерах и т.п., предъявляются на порядок более строгие требования по жесткости;

- Во многих промышленных процессах соли жесткости могут вступить в химическую реакцию, образовав нежелательные промежуточные продукты.

- С точки зрения применения воды для питьевых нужд, ее приемлемость по степени жесткости может существенно варьироваться в зависимости от местных условий.

Порог вкуса для иона кальция лежит (в пересчете на мг-эквивалент) в диапазоне 2-6 мг-экв/л, в зависимости от соответствующего аниона, а порог вкуса для магния и того ниже. В некоторых случаях для потребителей приемлема вода с жесткостью выше 10 мг-экв/л. Высокая жесткость ухудшает органолептические свойства воды, придавая ей горьковатый вкус и оказывая отрицательное действие на органы пищеварения.

Порог вкуса для иона кальция лежит (в пересчете на мг-эквивалент) в диапазоне 2-6 мг-экв/л, в зависимости от соответствующего аниона, а порог вкуса для магния и того ниже. В некоторых случаях для потребителей приемлема вода с жесткостью выше 10 мг-экв/л. Высокая жесткость ухудшает органолептические свойства воды, придавая ей горьковатый вкус и оказывая отрицательное действие на органы пищеварения.

Всемирная Организация Здравоохранения не предлагает какой-либо рекомендуемой величины жесткости по показаниям влияния на здоровье. В материалах ВОЗ говорится о том, что хотя ряд исследований и выявил статистически обратную зависимость между жесткостью питьевой воды и сердечно-сосудистыми заболеваниями, имеющиеся данные не достаточны для вывода о причинном характере этой связи. Аналогичным образом, однозначно не доказано, что мягкая вода оказывает отрицательный эффект на баланс минеральных веществ в организме человека.

Вместе с тем, в зависимости от рН и щелочности, вода с жесткостью выше 4 мг-экв/л может вызвать в распределительной системе отложение шлаков и накипи (карбоната кальция), особенно при нагревании. Именно поэтому нормами Котлонадзора вводятся очень жесткие требования к величине жесткости воды, используемой для питания котлов (0.05-0.1 мг-экв/л)

Именно поэтому нормами Котлонадзора вводятся очень жесткие требования к величине жесткости воды, используемой для питания котлов (0.05-0.1 мг-экв/л)

Кроме того, при взаимодействии солей жесткости с моющими веществами (мыло, стиральные порошки, шампуни) происходит образование «мыльных шлаков» в виде пены. Это приводит не только к значительному перерасходу моющих средств. Такая пена после высыхания остается в виде налета на сантехнике, белье, человеческой коже, на волосах (неприятное чувство «жестких» волос хорошо известное многим). Главным отрицательным воздействием этих шлаков на человека является то, что они разрушают естественную жировую пленку, которой всегда покрыта нормальная кожа и забивают ее поры. Признаком такого негативного воздействия является характерный «скрип» чисто вымытой кожи или волос. Оказывается, что вызывающее у некоторых раздражение чувство «мылкости» после пользования мягкой водой является признаком того, что защитная жировая пленка на коже цела и невредима.

Вместе с тем, необходимо упомянуть и о другой стороне медали. Мягкая вода с жесткостью менее 2 мг-экв/л имеет низкую буферную емкость (щелочность) и может, в зависимости от уровня рН и ряда других факторов, оказывать повышенное коррозионное воздействие на водопроводные трубы. Поэтому, в ряде применений (особенно в теплотехнике) иногда приходится проводить специальную обработку воды с целью достижения оптимального соотношения между жесткостью воды и ее коррозионной активностью.

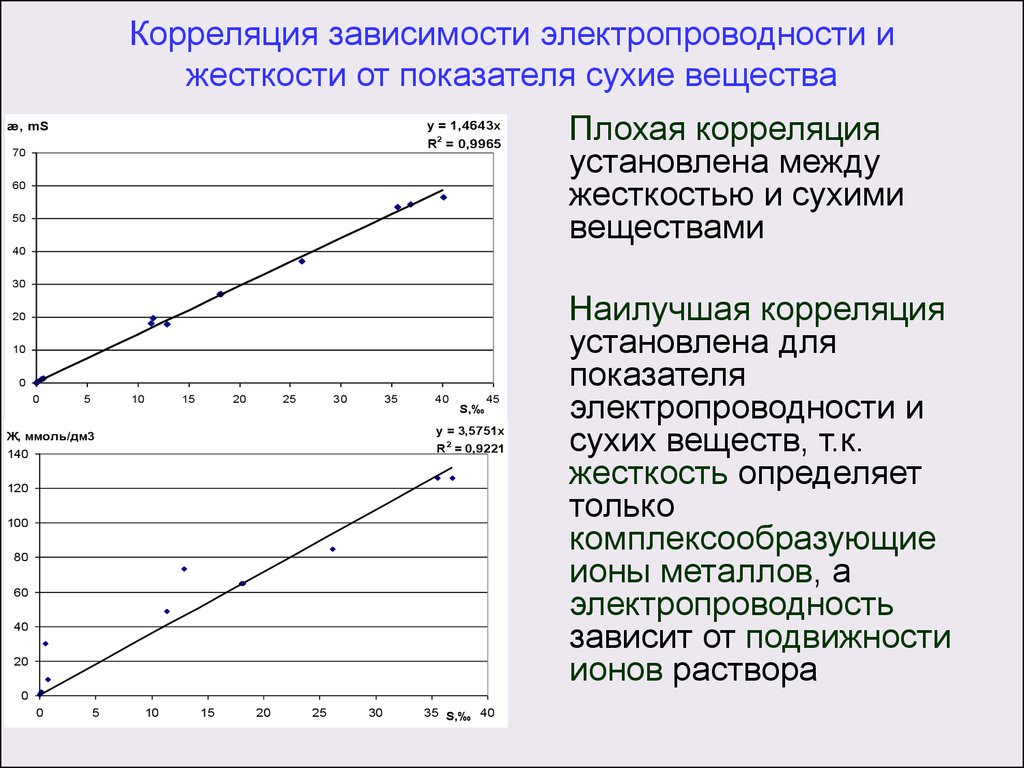

Оценить общую жесткость воды, при некоторых ограничениях, можно при помощи обычного кондуктометра — COM100. Наиболее точно измерить общую, а также карбонатную и некарбонатную жесткость воды можно с помощью прибора YD300, оснащенного ионоселективным электродом.

Источник: ОМАР

Жесткость воды что это такое

Проблемы водоподготовки в быту и на производстве решаются путем применения различных методик и специального оборудования. Ответ на вопрос, что такое жесткость в воде и как ее уменьшить до приемлемых величин — один из самых сложных и трудно решаемых даже при наличии доступных систем фильтрации. Вместе с тем высокое содержание растворимых солей негативно сказываются на состоянии здоровья человека, бытовых приборов и технологического оборудования.

Ответ на вопрос, что такое жесткость в воде и как ее уменьшить до приемлемых величин — один из самых сложных и трудно решаемых даже при наличии доступных систем фильтрации. Вместе с тем высокое содержание растворимых солей негативно сказываются на состоянии здоровья человека, бытовых приборов и технологического оборудования.

Жесткость воды — это показатель качества, во многом определяющий ее физико-химические свойства и возможности применения. В предлагаемой статье рассматриваются причины этого явления, устанавливаются различия параметров жидкости в зависимости от концентрации солей. Также приводятся требования к жидкости и разбираются существующие бытовые и профессиональные методы ее умягчения.

Что такое жесткость воды

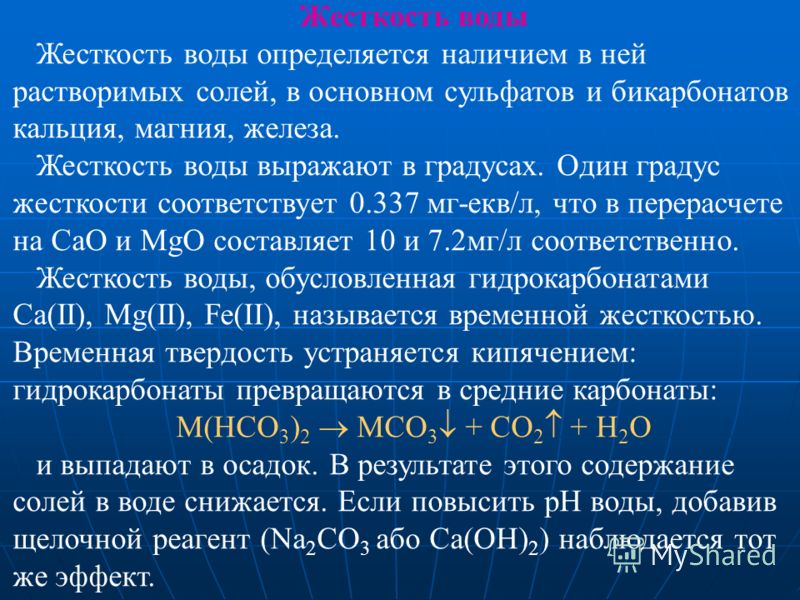

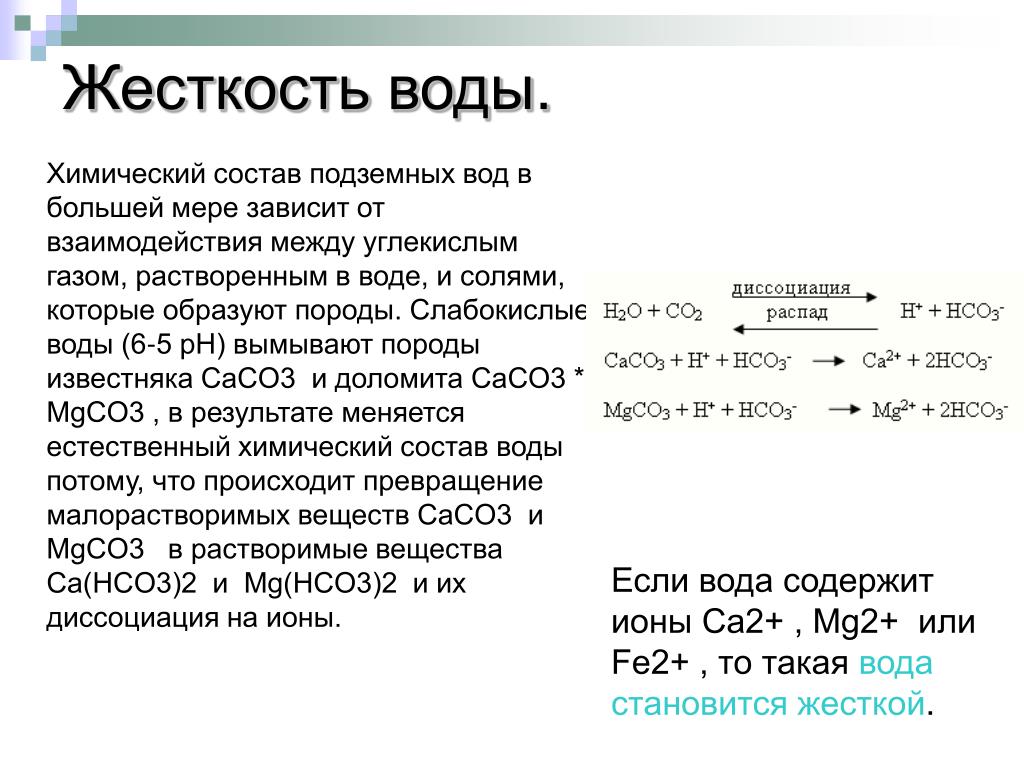

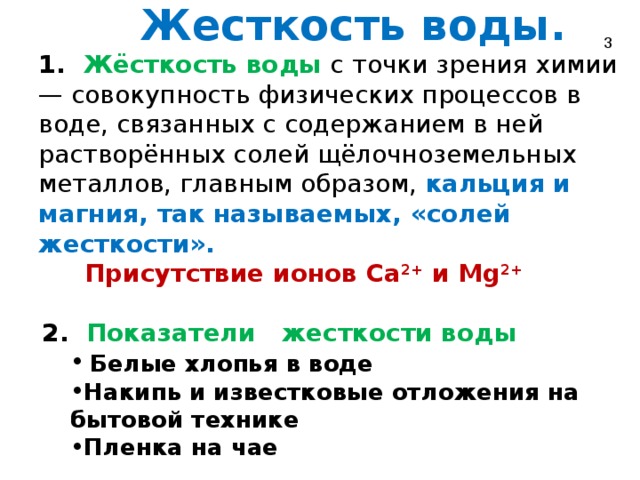

Оксид водорода (вода) — самая распространенная жидкость на земле, обладающая уникальными свойствами растворять в себе многие химические элементы и соединения. Понятие жесткости воды в определении трактуется как количественный показатель концентрации солей щелочноземельных и иных металлов. Преимущественно это соединения кальция и магния.

Понятие жесткости воды в определении трактуется как количественный показатель концентрации солей щелочноземельных и иных металлов. Преимущественно это соединения кальция и магния.

Термин общая жесткость воды возник в результате наблюдений за состоянием тканей после стирки. Особая структура материала, состоящего из отдельных нитей, способствует накоплению упомянутых солей металлов. При большом их содержании ткань, становится жесткой и грубой. Позже было замечено, что высокая концентрация таких соединений существенно снижает эффективность моющих средств.

Жесткость воды — это соли кальция и магния, образующие накипь на внутренних поверхностях нагревательных приборов и теплообменников. Это в свою очередь приводит к ухудшению эксплуатационных и экономических характеристик нагревательного оборудования. В отдельных случаях трубопроводы в буквальном смысле закупориваются, что делает невозможным их использование по назначению. Определить есть ли в воде жесткость можно даже в домашних условиях!

Основные причины образования жесткости воды

Фактически эта жидкость является универсальным растворителем, который при контакте с почвой и минералами насыщается содержащимися в ней веществами и химическими соединениями. Отвечая на вопрос о жесткости воды, и чем она обусловлена, необходимо выделить основные источники солей щелочноземельных металлов:

Отвечая на вопрос о жесткости воды, и чем она обусловлена, необходимо выделить основные источники солей щелочноземельных металлов:

- Для подземных источников — это пласты известняка, сквозь которые просачивается жидкость.

- Для открытых водоемов и приповерхностных слоев — это геологические породы: природный гипс, доломит и другие.

- Ионы кальция и магния насыщают воду в результате химических реакции диоксида углерода и некоторых минералов.

- Микробиологические процессы в грунтах и на сельскохозяйственных угодьях в районах водосбора.

Помимо естественных причин повышенное содержание ионов жесткости в воды обусловлено также и техногенными. В составе стоков промышленных, строительных и коммунальных предприятий имеется большое количество примесей. В результате происходит вторичное загрязнение водоемов и водоносных слоев.

Естественные процессы химического выветривания горных пород и техногенные факторы определяют параметры жесткости воды питьевой или технической.

- Повышаются в результате испарения влаги с открытых поверхностей водоемов.

- Снижаются при выпадении атмосферных осадков, таянии льдов и снега.

Значительное содержание извести в воде — это жесткость преимущественно естественного происхождения, характерная для подземных источников, в том числе и для артезианских скважин. Минерал вымывается из геологических пластов потоками жидкости при просачивании вглубь земной коры. Затем этот раствор через родники и ключи пополняет водный баланс открытых источников.

Происходит постоянный кругооборот, и жесткость воды в некоторой степени зависит от времени года. Весной в ходе таяния снегов и активных осадков он существенно уменьшается в другие периоды и, особенно при засухах — увеличивается.

Виды жесткости воды

Уровень содержания солей и их состав для разных источников водоснабжения как открытых, так и закрытых различаются и существенно.

| Наименование | мг∙экв/л | Градусы °dH | ppm |

| Очень мягкая | не более 1,5 | 0-4° | 0-70 |

| Мягкая | от 1,5 до 4,0 | 5-8° | 70-140 |

| Средней жесткости | от 4,0 до 8,0 | 140-210 | |

| Жесткая | от 8,0 до 12,0 | 13-22° | 210-320 |

| Очень жесткая | свыше 12,0 | 23-34° | 320-530 |

Приведенная шкала наглядно показывает уровни жесткости воды, и в чем она измеряется в системах, принятых в разных государствах. Данная классификация отображает методические подходы к определению означенного показателя в соответствии с нормативными документами следующих стран:

Данная классификация отображает методические подходы к определению означенного показателя в соответствии с нормативными документами следующих стран:

- Россия. Государственный стандарт.

- Германия. Институт стандартизации — DIN.

- США. Агентства по охране окружающей среды Соединенных Штатов Америки — USERA.

Упомянутый градус жесткости воды — это единица измерения, принятая в западных странах. Этот показатель соответствует следующим значениям:

- В Германии (°dH). Одна часть CaO или 0,719 части MgO на 100 тыс. частей воды.

- В Британии (°e). 1 гран CaCO3 на один галлон жидкости.

- В США (ppm) и Франции (°TH). Одна часть CaCO3 на 100 тыс. частей воды.

При сравнительно невысоком уровне жесткости воды содержание ионов кальция в ней может достигать 70-80%, в тоже время насыщенность ионами магния редко превышает 50-60%. При увеличении уровня минерализации картина резко меняется: концентрация первых сильно уменьшается и редко доходит до 1 г/л; содержание же ионов магния часто превышает показатель 10 г/л. Такое соотношение особенно характерно для соленых озер, не имеющих стока.

Такое соотношение особенно характерно для соленых озер, не имеющих стока.

Классификация вод осуществляется не только по уровню жесткости, но и с учетом ее гидрохимического состава. По данному признаку различают следующие разновидности:

- Общая.

- Временная (карбонатная).

- Постоянная (не карбонатная).

Для каждого типа характерно определенное соотношение содержания солей кальция, магния и других. Соответственно методы уменьшения жесткости воды зависят от ее вида, и состав оборудования для конкретного случая определяется с учетом реальных показателей. Рассмотрим этот вопрос подробнее.

Общая жесткость воды

Исследуемый показатель в значительной мере зависит от гидрохимического состава жидкости и уровня насыщения солями кальция и магния. Общая жесткость — это свойство воды, определяемое суммарным содержанием гидрокарбонатов и других соединений названных элементов. Данная характеристика имеет две составляющие:

- Карбонатная (временная).

Связана с наличием в жидкости гидрокарбонатов кальция (Ca2+) и магния (Mg2+), которые при нагревании и кипячении образуют CaCO3 и Mg(OH)2 с выделением углекислого газа (CO2).

Связана с наличием в жидкости гидрокарбонатов кальция (Ca2+) и магния (Mg2+), которые при нагревании и кипячении образуют CaCO3 и Mg(OH)2 с выделением углекислого газа (CO2). - Некарбонатная (постоянная). Определяется присутствием фосфатов, хлоридов, сульфатов, силикатов и нитратов этих щелочноземельных металлов.

Перечисленные соли, определяющие общую жесткость воды, при кипячении не разлагаются и их удаление из жидкости требует иных методов. Для численного выражения этого показателя используют специальную физическую единицу 1 ммоль-экв./л, которая соответствует содержанию 20,04 мг/л катионов кальция либо 12,16 мг/л катионов магния.

Общая жесткость подземных вод (в некоторых регионах), а также морских и океанских может достигать 80 и даже 100 ммоль-экв/л, что делает их непригодными для использования. В тоже время в реках и озерах, находящихся в таежных районах данный показатель находится на уровне от 0,1 до 0,2 ммоль-экв/л. Такой водой практически невозможно смыть мыльный раствор.

Такой водой практически невозможно смыть мыльный раствор.

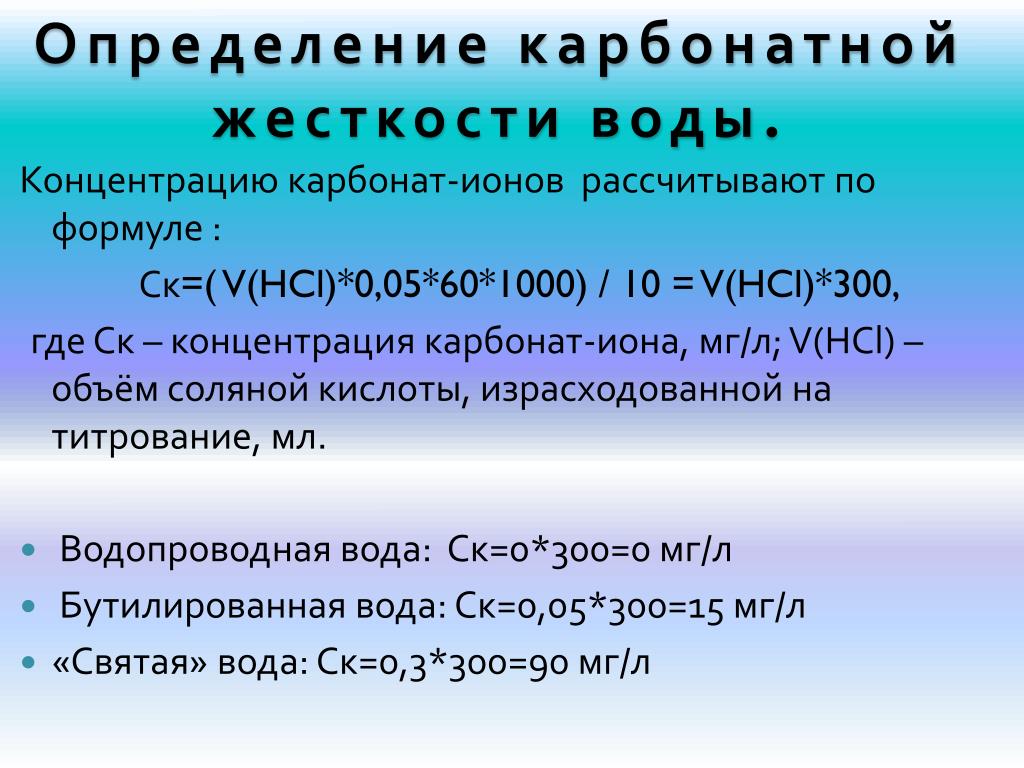

Временная жесткость (карбонатная)

Природная вода содержит значительное количество катионов щелочноземельных металлов. Временная (магниевая и кальциевая) жесткость воды — это показатель присутствия в жидкости гидрокарбонатов названных химических элементов. При нагревании растворимость этих соединений (при уровне pH превышающем 8,3 единицы) существенно уменьшается, и они переходят в следующие формы:

- осадок хлопьевидный;

- беловатая пленка на поверхности;

- кристаллическая накипь.

Временная жесткость воды по кальцию и магнию при этом полностью устраняется — отсюда собственно и название. Помимо кипячения уменьшить означенный показатель возможно используя ионообменные методы и технологии обратного осмоса.

Постоянная жесткость (некарбонатная) воды

Помимо гидрокарбонатов кальция и магния в источниках водоснабжения присутствуют в значительных количествах соли азотной, серной и соляной кислоты. Под некарбонатной жесткостью воды подразумевается суммарное содержание этих химических соединений. Последние при нагревании остаются в растворенном состоянии и не выпадают в осадок.

Под некарбонатной жесткостью воды подразумевается суммарное содержание этих химических соединений. Последние при нагревании остаются в растворенном состоянии и не выпадают в осадок.

Некарбонатная жесткость воды именно поэтому и называется постоянной, а для ее устранения необходимо специальное оборудование. Существенно уменьшить концентрацию этих растворимых соединений возможно при использовании ионообменных технологий и деминерализации. Особенно высока эффективность у современных систем умягчения.

Действующие нормативы жесткости воды

Нормы жесткости, характеризующие качество источников водоснабжения, регламентируются во всех развитых странах. В Российской Федерации принят ГОСТ 31954-2012, которым устанавливаются предельные значения общей жесткости воды и определяются способы ее вычисления. Этим документов утверждены два метода: комплексонометрический — основной и атомной спектрометрии — арбитражный.

Жесткость общая воды в части гигиенических норм устанавливается требованиями СанПиН 2. 1.4.1075-01, утвержденным Постановление от 26.09.2001 года. Суммарный показатель содержания солей щелочноземельных металлов не должен превышать предельно-допустимых концентраций, которые определены в размере 7,0 и 10,0 мг-экв./л. Второе значение может быть установлено только по решению главного санитарного врача с учетом используемой технологии водоподготовки для конкретного населенного пункта.

1.4.1075-01, утвержденным Постановление от 26.09.2001 года. Суммарный показатель содержания солей щелочноземельных металлов не должен превышать предельно-допустимых концентраций, которые определены в размере 7,0 и 10,0 мг-экв./л. Второе значение может быть установлено только по решению главного санитарного врача с учетом используемой технологии водоподготовки для конкретного населенного пункта.

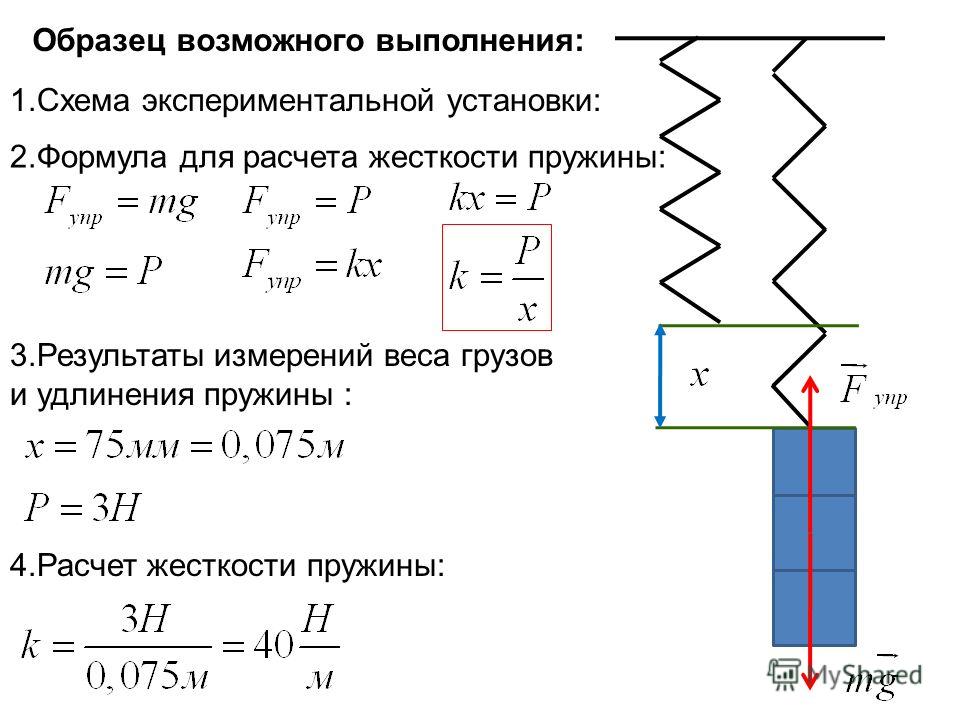

Расчет жесткости воды

При определении общей жесткости воды допускается применение вычислительных методов. Этот показатель измеряется в ммоль/дм3 или моль/м3 и описывается следующей формулой:

ЖО = [Ca2+] + [Mg2+] = ЖК + ЖНК;

Данное уравнение позволяет вычислить среднюю жесткость воды, в ней приняты следующие обозначения:

ЖО — общая.

ЖК — карбонатная (временная).

ЖНК — некарбонатная (постоянная).

Для того чтобы рассчитать общую жесткость воды необходимо знать молярную масса катионов кальция и магния, а также анионов сернистой кислоты. Результаты вычислений могут быть использованы для определения наиболее подходящего метода ее очистки. Подобные расчеты проводятся специалистами профильных лабораторий на основании опытных данных.

Результаты вычислений могут быть использованы для определения наиболее подходящего метода ее очистки. Подобные расчеты проводятся специалистами профильных лабораторий на основании опытных данных.

Методы определения уровня жесткости воды

Как определить жесткость воды? Точная оценка количественных параметров содержания солей производится специализированными лабораториями. В соответствии с ГОСТ 31954-2012 общая жесткость воды определяется комплексонометрическим методом в такой последовательности:

- Проба разделяется на две равные части.

- В химическую колбу наливают 100 мл исследуемой воды, добавляют к нему 5 мл буферного раствора и сухой индикаторной смеси в количестве 0,06-0,10 г. Получившийся состав титруется трилоном Б.

- Аналогичные действия выполняются в отношении второй части пробы в другой лабораторной посуде. Добавление трилона Б осуществляется в два приема: сначала — на 0,5 см3 меньше, чем при исследовании первого образца. После тщательного перемешивания вводится остаток.

Обработка результатов, полученных с использованием описанного метода определения общей жесткости воды, выполняется по следующей формуле:

Ж = M•K•Vтp/Vnp,

где M — коэффициент пересчета;

K — коэффициент поправочный;

Vтp — объем трилона Б, использованного для титрования;

Vnp — количество исследуемой воды из пробы.

Результат испытаний согласно данному методу определения общей жесткости в питьевой воде, а также технической, вычисляется как среднеарифметическое от двух полученных значений. Это позволяет минимизировать погрешность расчетов.

Бытовые способы умягчения воды

Высокая соленость и жесткость воды, используемой в пищу и в хозяйственно-бытовых целях, может принести вред здоровью и привести к выходу из строя бытовой техники. В домашних условиях уменьшить этот показатель можно путем термической и химической обработки исходной жидкости.

Устранимая жесткость воды — карбонатная (временная) снижается при длительном кипячении. В процессе нагрева гидрокарбонатные соединения кальция и магния распадаются и переходят в твердое состояние. Они образуют накипь на стенках посуды, хлопьевидный осадок и поверхностный налет. Последние легко удаляются фильтрованием или отстаиванием.

В процессе нагрева гидрокарбонатные соединения кальция и магния распадаются и переходят в твердое состояние. Они образуют накипь на стенках посуды, хлопьевидный осадок и поверхностный налет. Последние легко удаляются фильтрованием или отстаиванием.

Химическая обработка в целях снижения жесткости исходной воды выполняется при помощи извести и соды. Первый реагент обеспечивает умягчение жидкости с незначительным содержанием некарбонатных и высокой насыщенностью карбонатными соединениями. Для повышения эффективности данного метода дополнительно применяются реагенты коагулянты.

Комбинирование извести и пищевой соды позволяет уменьшить общую жесткость речной или колодезной воды до значений 1,4-1,8 мг экв./л. Химическая обработка обеспечивает улучшение качества жидкости по данному показателю, но требует очень точной дозировки реагентов. Кроме того она непригодна для приготовления пищи и питья.

Профессиональные методы снижения жесткости воды

Качественное умягчение исходной воды до требуемого уровня возможно только при использовании специального оборудования — фильтров от жесткости воды. Довести показатели жесткости до соответствия требованиям упомянутого СанПиН и «ГОСТ вода питьевая» позволяют следующие технические устройства:

Довести показатели жесткости до соответствия требованиям упомянутого СанПиН и «ГОСТ вода питьевая» позволяют следующие технические устройства:

- Фильтры умягчения.

- Ионообменные фильтры.

- Системы обратного осмоса.

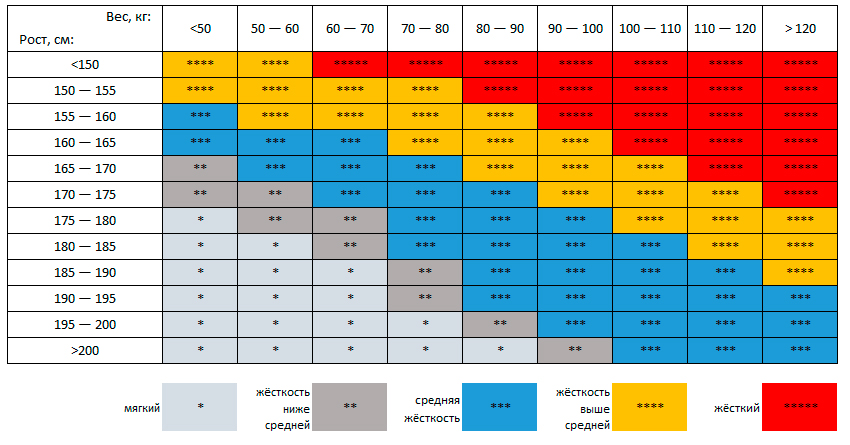

При выборе установки для снижения жесткости воды, прибором для ее определения устанавливают точный гидрохимический состав и количественное содержание солей. Оборудование подбирается по результатам испытаний и с учетом требований заказчика к качеству обработанной воды.

Фильтры умягчения

Процесс уменьшения общей жесткости воды должен быть достаточно эффективным и недорогим. В настоящее время основным способом умягчения является метод натрий-катионирования (фильтры умягчения), который применяется и в быту, и в промышленных масштабах. Поток воды пропускается через ионообменные колонны, где происходит замещение кальция и магния катионами натрия. На поверхности полимерных смол происходят следующие химические реакции:

Ca2+ + 2RNa = 2Na+ + R2Ca

Mg2+ + 2RNa = 2Na+ + R2Mg

В результате общая жесткость доводится до уровня питьевой воды по ГОСТу, что делает возможным ее применение для приготовления пищи и хозяйственно-бытовых нужд.

Такие фильтрующие колонны применяются в составе многоступенчатых систем, в которых вода сначала очищается от механических примесей и железа. Это позволяет повысить ресурс основных картриджей, который естественным образом уменьшается в процессе расходования ионов натрия и накопления ионов жесткости. Для восстановления свойств ионообменных смол в системе предусмотрены баки с раствором поваренной соли, клапаны и блоки управления.

Когда датчик фиксирует повышение жесткости воды в ppm, подача ее перекрывается и производится обратная промывка содержимого колонны солевым раствором. После восстановления характеристик полимерных гранул, подача реагента прекращается. Открывается клапан и возобновляется процесс умягчения.

Управление работой такого фильтра, обеспечивающего уменьшение общей жесткости природной воды, в зависимости от комплектности осуществляется в автоматическом или в ручном режиме. В первом варианте используются электронные датчики и электроклапаны. Во втором случае переключение установки в режим регенерации выполняется человеком по истечении определенного периода времени.

Ионообменные фильтры

Данный метод умягчения по принципу действия в значительной мере аналогичен описанному выше. Замещение ионов, обуславливающих жесткость воды, в них происходит с помощью многокомпонентных смол типа Ecomix или Ecotar. В состав этих фильтрующих загрузок входят следующие материалы:

- Смола инертная обеспечивает обезжелезивание воды.

- FerroSorb удаляет соединения железа и марганца.

- HumiSorb нейтрализация органических примесей.

- Смола ионообменная для умягчения воды.

- Песок кварцевый в виде подложки, обеспечивающей равномерное распределение потоков жидкости.

Применение многокомпонентных составов для фильтрующих установок позволяет снизить общую жесткость воды за счет реакции замещения катионов кальция и магния. Данная технология более универсальна в сравнении с фильтрами умягчения, однако и менее эффективна. При этом финансовые затраты на ее приобретение и содержание выше нежели у специализированных элементов.

Обратный осмос

Использование полупроницаемых мембран обеспечивает высочайший уровень очистки жидкости от всех видов примесей. В современных системах обратного осмоса показатели общей жесткости воды после кондиционирования на мембранах типа DRO-4040 или DRO-8040 снижаются более чем на порядок. Такие установки применяются для опреснения соленых воды (океанских, морских, озерных и подземных).

Мембраны имеют пористую структур, пропускающую только молекулы воды и задерживающую соединения кальция и магния (гидрокарбонатные и соли кислот). В результате происходит снижение общей жесткости воды до значений, делающих возможным ее применение в фармацевтике и микроэлектронике. Пермеат практически не содержит микроэлементов и нуждается в минерализации для питья и приготовления пищи.

Такие показатели, существенно превосходящие ГОСТ для питьевой воды по общей жесткости, явно избыточны. С учетом высоких начальных затрат на приобретение, монтаж и последующее обслуживание использовать установки обратного осмоса в быту экономически невыгодно. Гораздо эффективнее для таких целей применять традиционные фильтры умягчения.

Гораздо эффективнее для таких целей применять традиционные фильтры умягчения.

Что такое общая жесткость воды

Получив представление о жесткости воды, и как она влияет на организм, а также на бытовую технику и другое оборудование, приходим к выводу о необходимости ее нормализации. Кустарные методы (кипячение или химобработка) не обеспечивают надлежащего качества воды. Кардинальное решение проблемы возможно только при использовании современных фильтрационных установок.

Компания Diasel Enginereeng предлагает высокоэффективные системы водоподготовки: фильтры умягчения и ионообменные, а также обратноосмотические. Мы предоставляем полный комплекс услуг по проектированию установок, подбору, монтажу и запуску оборудования. Наши специалисты обеспечивают их сервисное и гарантийное обслуживание. Перейти в раздел «Контакты».

Что такое жесткость воды: уровень и методы определения

Жесткость – параметр качества воды

Жесткость питьевой воды – одна из качественных характеристик воды, которое обуславливается наличием в воде солей двух щелочноземельных металлов — кальция и магния. Жесткость имеет значение для оценки качества любой используемой воды, технической, питьевой и воды, используемой для нужд промышленных предприятий с заданными характеристиками.

Жесткость имеет значение для оценки качества любой используемой воды, технической, питьевой и воды, используемой для нужд промышленных предприятий с заданными характеристиками.

Наибольшее влияние на уровень жесткости воды оказывает количество катионов кальция, несколько в меньшей степени – магния. Катионы стронция, железа и марганца также оказывают влияние на жесткость воды, однако их вклад в общую жесткость воды так мало, что на практике обычно пренебрегают их значениями.

Общая жесткость определяется суммой временной и постоянной жесткостью воды.

Постоянная жесткость воды – кальциевые и магниевые соли соляной, серной, азотной кислот, т.е. сильных кислот. Такие соли жесткости в воде при кипячении не выпадают в осадок и не кристаллизуются в виде накипи.

Временная жесткость воды – показатель, наличия в воде карбонатов и гидрокарбонатов кальция и магния, которые при кипячении и показателях рН больше 8,3, практически полностью выпадают в хлопьевидный осадок, кристаллизуются в виде накипи или образуют пленку на поверхности воды.

Как соли кальция и магния попадают в природную воду, ведь вода, выпадающая в виде осадков, как и талая вода, не содержат солей?

Это происходит следующим образом: вода, напитывается солями, содержащимися в известняках, гипсах и доломитах залегающих в толщах земли.

Это основной источник этих солей. Кроме этого, выветривание горных пород, также может оказывать влияние на карбонатную жесткости воды.

Согласно методам определения жесткости воды по гидрохимии считается:

- 0-4 мг-экв./л – мягкая вода

- 4-8 мг-экв./л – средней жесткости

- 8-12 мг-экв./л – жесткая вода

- Больше 12 мг-экв./л – очень жесткая

Это касается оценки общей минерализации воды, но для питьевой воды российский СанПиН определяет предельно допустимые концентрации 0-7 мг-экв/л.

Специалисты в области фильтрации условно делят жесткость питьевой воды так:

- 0-1,5 мг-экв/л – мягкая вода

- 1,5-2 мг-экв/л – оптимальная питьевая вода

- 2-5 мг-экв/л – жесткая вода

- 5-7 мг-экв/л – сверхжесткая вода

- Больше 7 мг-экв.

/л – не питьевая вода, за пределами рекомендованных значений.

/л – не питьевая вода, за пределами рекомендованных значений.

Можно разделить природную воду на поверхностную и подземную.

Поверхностная вода обычно имеет меньшую жесткость, поскольку она разбавляется в значительной степени осадками и талыми водами. Этим объясняется и факт сезонных изменений показателей общей жесткости для поверхностных вод.

Состав подземных вод более постоянен, и обычно имеет большие значения, чем у поверхностной воды, по общей жесткости.

Питьевая вода должна иметь оптимальный состав по количеству солей жесткости.

Слишком много солей – риск возникновения мочекаменной болезни, заболеваний костей, суставов. Слишком мало солей – соли вымываются из организма, кости приобретают большую ломкость, возрастает риск заболеваний суставов, сосудов.

По мнению некоторых исследователей, в регионах с пониженным уровнем жесткости воды, также возрастает риск сердечнососудистых заболеваний. Это подтверждается статистикой по странам Европы и Северной Америке, исследованиям в российских регионах с разными средними показателями по жесткости воды.

Также жесткая вода образует накипь, что приводит к уменьшению сроков службы бытовой технике, преждевременному износу водонагревательного оборудования, портит сантехническое оборудование.

Вода, уровень жесткости которой меньше двух мг-экв/л способна сильнее, чем более жесткая вода оказывать на водопроводные трубы коррозийное воздействие, поскольку имеет более низкую щелочность.

Поэтому, в ряде случаев, особенно в теплоэнергетике, иногда приходится проводить дозирование карбонатной жесткости воды с целью достижения оптимального соотношения между коррозионной активностью воды, ее водородному показателю и содержанию кальция и магния.

В настоящее время ряд специалистов, ссылающиеся на данные ВОЗ, утверждают, что имеющаяся статистика не позволяет однозначно считать мягкую и жесткую воду опасной для здоровья человека. И все же имеющиеся данные подтверждают зависимость водно-солевого баланса в организме человека от этих факторов, а отсутствие нормативной доказательной базы на уровне Всемирной Организации Здравоохранения, не причина закрывать глаза на качество питьевой воды по количественным показателям солей жесткости — солей кальция и магния.

Закажите консультацию специалиста компании Гейзер

Остались вопросы? Мы всегда готовы предоставить консультацию по всем вопросам очистки воды!

Заказать консультацию

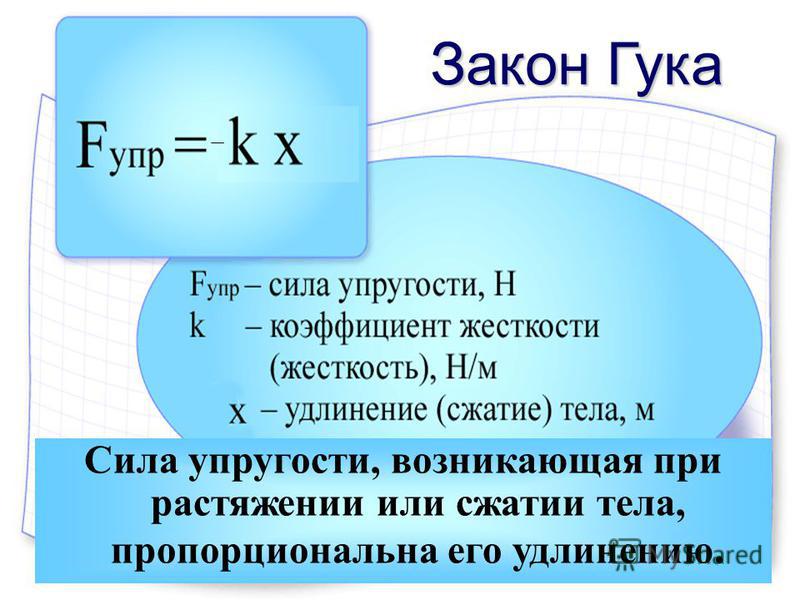

Все, что вам нужно знать о твердости материалов

Пригодность материала, используемого для детали, очень важна для того, чтобы деталь могла функционировать в предполагаемой среде. Одним из таких материалов, определяющих пригодность материала для проекта, является твердость материала. Он определяет, требуется ли вашему проекту материал с высокой твердостью, такой как сталь или более мягкие материалы.

Все мы знаем, что использование неправильных материалов в проекте может привести к катастрофическим последствиям, особенно когда производимая деталь является частью более крупного проекта. Поэтому без оценки твердости вашего материала перед производством не обойтись.

Если вам нужен материал, способный выдерживать сильное вдавливание или истирание без деформации, выбирайте твердые материалы. Однако материалы с высокой твердостью не обязательно подходят для всех проектов. Вам необходимо проконсультироваться с опытной обрабатывающей компанией, чтобы узнать, какая из них подходит для вашего проекта.

Однако материалы с высокой твердостью не обязательно подходят для всех проектов. Вам необходимо проконсультироваться с опытной обрабатывающей компанией, чтобы узнать, какая из них подходит для вашего проекта.

Твердость материала — это способность материала выдерживать нагрузку без деформации, царапин, проникновения и вдавливания. Другими словами, это способность материала сохранять свои физические свойства даже перед лицом приложенной силы.

Твердость многих материалов различается, например, сталь имеет более высокую твердость по сравнению с другими материалами, такими как олово. Некоторые другие неметаллические материалы, такие как дерево и пластик, также обладают характеристиками мягкого металла.

Твердость материалов зависит от нескольких факторов, таких как их пластичность, упругая жесткость, пластичность, ударная вязкость, деформация, прочность, вязкоупругость и вязкость.

Какие существуют типы твердости материалов? Материалы ведут себя по-разному в разных условиях. Например, материал может выдержать огромное разовое воздействие, но не выдержать длительной нагрузки. Таким образом, вы должны выполнить твердость материала в соответствии с потребностями вашего проекта.

Например, материал может выдержать огромное разовое воздействие, но не выдержать длительной нагрузки. Таким образом, вы должны выполнить твердость материала в соответствии с потребностями вашего проекта.

Мы можем разделить твердость материала на три категории. Материалы имеют разные значения при этих разных типах твердости. Они включают:

- Твердость при царапании

- Твердость по отскоку

- Твердость при вдавливании

Машинисты определяют твердость при царапании как способность материала противостоять царапинам на поверхности. Царапины представляют собой узкие непрерывные линии на поверхности материалов. Когда острый, более жесткий материал задевает поверхность более мягкого материала, это вызывает царапины на поверхности таких материалов.

Прибор для определения твердости царапанием Машинисты используют испытание царапанием для хрупких материалов, таких как керамика. Некоторые материалы могут не достичь пластической деформации, но не выдержать царапин. Некоторые конструкции чувствительны к царапинам; таким образом, вам нужен материал с высокой твердостью к царапинам.

Некоторые конструкции чувствительны к царапинам; таким образом, вам нужен материал с высокой твердостью к царапинам.

Например, для некоторых частей машины может потребоваться трение. Использование материала с низкой стойкостью к царапинам в этом случае может оказаться недостаточным. Это связано с тем, что при небольшом трении материал может потерять свою гладкую поверхность и в конечном итоге повлиять на общую функциональность машины. Это означает, что вам придется тратить больше на ремонт часто. Вы можете предотвратить это, выполнив тест на твердость при царапании, чтобы узнать, выдержит ли материал трение и не потеряет свою гладкую поверхность.

Твердость по отскоку Синонимом этого является динамическая твердость, и это скорее упругая твердость, чем пластическая твердость. Эластичная твердость означает, что материал не деформируется постоянно. Он теряет свою форму только при приложении внешней силы. Как только происходит устранение внешней силы, он автоматически восстанавливает свою первоначальную форму. Это не относится к пластической деформации, когда материал не может восстановить свою первоначальную форму. Таким образом, твердость по отскоку больше относится к упругой твердости.

Это не относится к пластической деформации, когда материал не может восстановить свою первоначальную форму. Таким образом, твердость по отскоку больше относится к упругой твердости.

Твердость по отскоку требует, чтобы материал поглощал энергию удара и возвращал ее индентору. Машинисты используют индентор для проверки твердости на отскок. Материал, используемый в качестве индентора, уже имеет известную твердость, которую машинисты сравнивают с твердостью измеряемого материала.

Вы можете измерить отскок или динамическую твердость материала, ударив по нему молотком с алмазным наконечником. Затем они измеряют ограничение молотка после удара о поверхность. Если молот возвращается ближе к исходной высоте падения, материал имеет высокое значение твердости отскока. С другой стороны, если молот не приблизился к высоте падения, материал имеет низкую твердость на отскок.

Твердость при вдавливании Машинисты используют твердость при вдавливании для определения твердости материала при деформации. Он требует вдавливания исследуемого материала с непрерывной нагрузкой до образования оттиска. Машинисты проводят тесты на твердость при вдавливании как в микроскопическом, так и в макроскопическом масштабе, в зависимости от тестируемого материала и цели, для которой он должен служить.

Он требует вдавливания исследуемого материала с непрерывной нагрузкой до образования оттиска. Машинисты проводят тесты на твердость при вдавливании как в микроскопическом, так и в макроскопическом масштабе, в зависимости от тестируемого материала и цели, для которой он должен служить.

Когда инженеры и металлурги говорят о твердости материала, они часто имеют в виду твердость при вдавливании. Измерение величины вдавливания материала помогает узнать, какую нагрузку может выдержать материал, прежде чем он деформируется.

В какой единице измеряется твердость материала?Некоторые машинисты часто путают единицы измерения твердости в СИ с единицами измерения давления. Первый имеет единицу СИ Н/мм², иначе называемую единицей Паскаль. Последний, с другой стороны, имеет единицу СИ (Н/м2, или кг·м-1·с-2).

Каждый из различных типов твердости, обсуждавшихся ранее, имеет разные шкалы измерения. Единицы получены из каждого метода измерения; поэтому они не подходят для прямого сравнения. Тем не менее, есть таблица преобразования, которую вы можете использовать для сравнения. Мы говорим «управлять», потому что сравнение не может быть точным на 100%, но оно дает подходящее указание.

Тем не менее, есть таблица преобразования, которую вы можете использовать для сравнения. Мы говорим «управлять», потому что сравнение не может быть точным на 100%, но оно дает подходящее указание.

Некоторые распространенные единицы измерения твердости включают число твердости по Бринеллю (HB), число твердости по Роквеллу (HRA, HRB, HRC и т. д.), значение твердости по Леебу (HLD, HLS, HLE и т. д.) и число твердости по Виккерсу (HV). ). Мы сделали сравнение методов измерения в таблице ниже.

Как проверить твердость материалаТвердость каждого типа материала измеряется по-разному. Ниже описано, как проверить каждый вид твердости:

Тест по БринелюЭто обычный тест на твердость, который используют машинисты. Сначала машинисты знакомятся с испытательной машиной. Он делает все необходимые настройки на мониторе перед выполнением теста.

Принцип заключается в использовании стального шарика диаметром 10 мм для создания оттиска на образце. Затем рассчитывается слепок, чтобы узнать число твердости материала по Бринелю.

Затем рассчитывается слепок, чтобы узнать число твердости материала по Бринелю.

Машина опускает шарик на материал для образования углубления и оставляет примерно на 30 секунд. Затем машинист применяет силу к мячу. Тип испытываемого металла определяет приложенную силу.

Для некоторых металлов может потребоваться нагрузка в 500 кг, в то время как для некоторых может потребоваться до 3000 кг, что является стандартной нагрузкой. Если индентор удален, инженер измеряет его размер, наблюдая с помощью микроскопа с малым увеличением. Он вырезает другие области и вычисляет среднее значение измерений под прямым углом.

После завершения испытания машинисты рассчитывают число твердости по формуле расчета твердости по Бринеллю.

Где,

F – усилие, Н

D – диаметр индентора, мм

d – диаметр индентора, мм

Испытание на твердость по Роквеллу Еще один распространенный вид испытания на твердость. Тип тестируемого материала определяет тип используемой шкалы.

На выбор предлагается 30 различных шкал; поэтому вы можете выбрать любой подходящий для вашего материала. Однако чаще всего используются шкалы «В» и «С».

Тестер сначала прикладывает незначительную нагрузку, прежде чем прикладывать тестовую нагрузку. Незначительная нагрузка помогает надлежащим образом зафиксировать индентор в образце для испытаний и устранить любые неровности поверхности для более точного результата.

Затем он опускает индентор в материал, чтобы создать отпечаток, приложив большую нагрузку. Он измеряет отпечаток, чтобы определить твердость. Затем тестер определяет увеличенный размер отпечатка, вычисляя значение твердости.

Формула твердости по Роквеллу:

Где,

Н – масштабный коэффициент в зависимости от используемой шкалы

с – масштабный коэффициент в зависимости от используемой шкалы

d – глубина остаточной вмятины по сравнению с незначительной нагрузкой, мм

Тест на твердость по Виккерсу Это еще один метод измерения твердости. Он больше подходит для мягких материалов, требующих меньших нагрузок. Поэтому, если вам нужна более высокая точность для мягких материалов, вам лучше всего подойдет тест Виккерса.

Он больше подходит для мягких материалов, требующих меньших нагрузок. Поэтому, если вам нужна более высокая точность для мягких материалов, вам лучше всего подойдет тест Виккерса.

Vickers использует один алмазный индентор для всех материалов, что упрощает расчеты.

Тестер должен сначала ознакомиться с машиной перед запуском. Затем деталь помещается на станок, чтобы найти подходящую высоту с помощью микроскопа. Вы можете определить правильное место, проверив изображения на экране. Когда у вас есть более сфокусированное изображение, значит, оно хорошо поставлено.

Алмазный индентор опускают на деталь и оставляют на определенное время.

Поднимите индентор и измерьте величину вдавливания по формуле:

Где,

F – усилие, Н

d – диагональ вдавливания, мм твердость царапин, это подходящий метод, который вы можете использовать. Традиционно это испытание проводится путем царапания материала эталонным материалом с известной твердостью. В тесте на твердость по Моосу используются десять эталонных материалов с различной твердостью. Тип тестируемого материала определяет тип используемого эталона. Затем результат получают путем присвоения испытательному материалу числового значения твердости.

Тип тестируемого материала определяет тип используемого эталона. Затем результат получают путем присвоения испытательному материалу числового значения твердости.

Самый мягкий используемый материал со значением 1. Самым твердым материалом, с другой стороны, является алмаз со значением 10.

Алмазный индентор Роквелла используется для современного теста на твердость по шкале Мооса. Принцип работы машины аналогичен традиционному методу. Он включает в себя царапание испытуемого образца в течение определенного периода подходящей нагрузкой.

Тест склероскопа Склероскоп можно использовать для определения твердости материалов по отскоку. Вы можете выполнить этот тест, подключив полую вертикальную стеклянную трубку к штативу. Затем вы бросите алмазный молоток через трубку на образец. Молоток будет отскакивать, и вы будете измерять и записывать высоту отскока. Материалы с более высокой твердостью будут иметь более высокий отскок, в то время как мягкие материалы будут иметь низкий предел.

Таблица твердости материала — один из самых простых способов определить твердость некоторых популярных типов материалов. В таблице представлены значения твердости этих различных материалов с использованием различных методов измерения. Например, на приведенной выше диаграмме показаны значения твердости таких металлов, как алюминий и титан, с использованием таких методов измерения, как шкала Бринелля. Таким образом, вам не нужно оценивать твердость вашего сырья, если вы используете что-то из списка.

Таблица твердости материалаОднако вы должны убедиться, что используемая таблица соответствует стандартным условиям.

Заключение Если вы хотите выбрать подходящий материал для своего проекта, необходимо провести надлежащее испытание на твердость материала. Существуют различные способы проверки твердости вашего материала. Обратитесь в экспертную компанию за профессиональным советом по поводу твердости вашего материала.

Вот где заканчивается ваш поиск, если вы искали компанию, которая может предложить надежные услуги по механической обработке любого материала. В RapidDirect мы бесплатно анализируем твердость вашего материала. Мы подходящая компания для всех ваших услуг по механической обработке.

Мы предлагаем экономичную металлообработку по запросу для мелкосерийных прототипов и крупносерийного производства. Просто загрузив файлы САПР и указав требования, мы обещаем предоставить наиболее рентабельные расценки в течение 12 часов, а также БЕСПЛАТНЫЙ профессиональный анализ пригодности вашей конструкции для производства.

У нас есть опыт, и мы готовы предоставить технические предложения для ваших проектов.

Загрузите сюда свой проектный файл

Твердость материала — от типов твердости до испытаний и единиц измерения

Твердость — это свойство материала выдерживать локальную деформацию. Это может быть особенно важно при поиске подходящего материала для среды, содержащей мелкие частицы, которые могут вызывать износ материала. Мягкие материалы подвержены вмятинам, в то время как твердые сопротивляются любому изменению формы.

Это может быть особенно важно при поиске подходящего материала для среды, содержащей мелкие частицы, которые могут вызывать износ материала. Мягкие материалы подвержены вмятинам, в то время как твердые сопротивляются любому изменению формы.

Твердость следует рассматривать в контексте других свойств материала, таких как прочность, эластичность и т. д. Например, многие твердые материалы имеют тенденцию быть хрупкими, что ограничивает возможности их использования.

В этой статье мы подробно рассмотрим, что такое твердость материала, как она измеряется и как сравнивать различные единицы измерения.

Что такое твердость материала?

Твердость — это мера сопротивления материала локализованной остаточной деформации. Остаточная деформация также называется пластической деформацией. В то время как упругая деформация означает, что материал меняет свою форму только при приложении силы, результирующая пластическая деформация означает, что материал не вернется к своей первоначальной форме.

Некоторые материалы от природы твердые. Например, вольфрам — невероятно твердый металл, который находит применение в качестве легирующего элемента в инструментальных сталях. Это гарантирует, что эта группа сталей может сопротивляться износу даже при высоких температурах во время операций резания.

Цементированный карбид, который находит широкое применение во фрезах, также часто содержит вольфрам. Эти сменные насадки для режущих инструментов значительно продлевают срок службы режущих инструментов.

С другой стороны, некоторые материалы, в том числе металлы, настолько мягкие, что во многих случаях их использование становится бесполезным. Чистое золото настолько мягкое, что поцарапать или согнуть его не требуется особых усилий. Поэтому добавление других металлов, таких как серебро, медь и алюминий, необходимо для повышения его твердости.

Термическая обработка некоторых материалов позволяет повысить поверхностную твердость при сохранении других качеств металла в его сердцевине. Машинные валы часто подвергаются этому процессу, чтобы гарантировать более длительный срок службы.

Машинные валы часто подвергаются этому процессу, чтобы гарантировать более длительный срок службы.

Инженер также должен учитывать коэффициент твердости при создании концепции дизайна продукта. Например, при посадке подшипника и вала подшипник должен быть мягче, потому что его легче заменить. При постоянном движении одна деталь должна изнашиваться, и выбор остается за инженером.

Типы твердости

Материалы ведут себя по-разному при различных типах нагрузки. Например, металл, который может очень хорошо выдержать огромный однократный удар, может вести себя иначе при длительной нагрузке.

Испытание на твердость необходимо проводить в каждом случае, чтобы можно было сделать обоснованный выбор для применения.

Три типа твердости: царапание, отскок и вдавливание . Для измерения каждого типа твердости требуется свой набор инструментов. Кроме того, один и тот же материал будет иметь разные значения твердости для каждого из вышеупомянутых типов.

Твердость при вдавливании

Этот тип твердости относится к сопротивлению остаточной деформации при воздействии на материал постоянной нагрузки.

Твердость при вдавливании — это то, что обычно имеют в виду инженеры и металлурги , когда говорят о твердости . Измерение его значения представляет первостепенный интерес, поскольку непрерывная нагрузка является наиболее распространенной формой нагрузки, которой подвергаются металлы.

Твердость к царапинам

Этот тип твердости относится к способности материала противостоять царапинам на поверхности. Царапины представляют собой узкие сплошные углубления в верхнем слое из-за контакта с острым, более твердым материалом.

Испытание на царапание также широко используется для хрупких материалов, таких как керамика, поскольку они не подвергаются значительной пластической деформации. Важно учитывать твердость царапин, так как некоторые материалы очень чувствительны к задирам.

В качестве примера рассмотрим гильзу цилиндра двигателя. Царапины или задиры могут иметь место по разным причинам. Поверхность гильзы контактирует с различными металлами, такими как поршневые кольца, посторонние частицы в топливе или смазочном масле. Иногда этому может способствовать неправильная посадка вкладыша.

Царапины или задиры могут иметь место по разным причинам. Поверхность гильзы контактирует с различными металлами, такими как поршневые кольца, посторонние частицы в топливе или смазочном масле. Иногда этому может способствовать неправильная посадка вкладыша.

Абразивные частицы могут вызывать царапины, которые в конечном итоге ухудшают работу двигателя и в долгосрочной перспективе увеличивают затраты на техническое обслуживание, запасные части и расход топлива.

На этапе проектирования правильный выбор металла учитывает твердость материалов, с которыми он будет контактировать. Твердость лайнера должна быть больше, чем материалы, с которыми он будет взаимодействовать. Это помогает предотвратить многие возможные проблемы.

Твердость по отскоку или динамическая твердость

Твердость по отскоку больше связана с упругой твердостью, чем с пластической твердостью. Материал поглощает энергию удара и возвращает ее индентору.

Индентор — эталонный материал, используемый для определения твердости. Динамическую твердость обычно измеряют, опуская молоток с алмазным наконечником на испытуемый образец и записывая отскок молотка после удара о поверхность.

Динамическую твердость обычно измеряют, опуская молоток с алмазным наконечником на испытуемый образец и записывая отскок молотка после удара о поверхность.

Чем ближе высота к первоначальной высоте падения, тем выше значение жесткости отскока.

Различные единицы твердости

Единицей твердости в системе СИ является Н/мм². Таким образом, единица измерения Паскаль также используется для обозначения твердости, но твердость не следует путать с давлением.

Различные типы твердости, рассмотренные выше, имеют разные шкалы измерения. Методы измерения твердости при царапании, вдавливании и отскоке различаются (например, по Бринеллю, Роквеллу, Кнупу, Леебу и Мейеру). Поскольку единицы измерения получены из этих методов измерения, они не подходят для прямого сравнения.

Однако вы всегда можете использовать таблицу преобразования для сравнения значений Роквелла (B и C), Виккерса и Бринелля. Таблицы, подобные этим, не являются точными на 100%, но дают хорошее представление.

| Твердость по Бринеллю | Роквелл | Роквелл | Виккерс | Н/мм² |

| НВ | HRc | ХРБ | ВН | |

| 469 | 50 | 117 | 505 | |

| 468 | 49 | 117 | 497 | |

| 456 | 48 | 116 | 490 | 1569 |

| 445 | 47 | 115 | 474 | 1520 |

| 430 | 46 | 115 | 458 | 1471 |

| 419 | 45 | 114 | 448 | 1447 |

| 415 | 44 | 114 | 438 | 1422 |

| 402 | 43 | 114 | 424 | 1390 |

| 388 | 42 | 113 | 406 | 1363 |

| 375 | 41 | 112 | 393 | 1314 |

| 373 | 40 | 111 | 388 | 1265 |

| 360 | 39 | 111 | 376 | 1236 |

| 348 | 38 | 110 | 361 | 1187 |

| 341 | 37 | 109 | 351 | 1157 |

| 331 | 36 | 109 | 342 | 1118 |

| 322 | 35 | 108 | 332 | 1089 |

| 314 | 34 | 108 | 320 | 1049 |

| 308 | 33 | 107 | 311 | 1035 |

| 300 | 32 | 107 | 303 | 1020 |

| 290 | 31 | 106 | 292 | 990 |

| 277 | 30 | 105 | 285 | 971 |

| 271 | 29 | 104 | 277 | 941 |

| 264 | 28 | 103 | 271 | 892 |

| 262 | 27 | 103 | 262 | 880 |

| 255 | 26 | 102 | 258 | 870 |

| 250 | 25 | 101 | 255 | 853 |

| 245 | 24 | 100 | 252 | 838 |

| 240 | 23 | 100 | 247 | 824 |

| 233 | 22 | 99 | 241 | 794 |

| 229 | 21 | 98 | 235 | 775 |

| 223 | 20 | 97 | 227 | 755 |

| 216 | 19 | 96 | 222 | 716 |

| 212 | 18 | 95 | 218 | 706 |

| 208 | 17 | 95 | 210 | 696 |

| 203 | 16 | 94 | 201 | 680 |

| 199 | 15 | 93 | 199 | 667 |

| 191 | 14 | 92 | 197 | 657 |

| 190 | 13 | 92 | 186 | 648 |

| 186 | 12 | 91 | 184 | 637 |

| 183 | 11 | 90 | 183 | 617 |

| 180 | 10 | 89 | 180 | 608 |

| 175 | 9 | 88 | 178 | 685 |

| 170 | 7 | 87 | 175 | 559 |

| 167 | 6 | 86 | 172 | 555 |

| 166 | 5 | 86 | 168 | 549 |

| 163 | 4 | 85 | 162 | 539 |

| 160 | 3 | 84 | 160 | 535 |

| 156 | 2 | 83 | 158 | 530 |

| 154 | 1 | 82 | 152 | 515 |

| 149 | 81 | 149 | 500 |

Во всех этих шкалах твердый материал будет иметь более высокий показатель твердости.

Обычно используемые единицы измерения твердости:

- Число твердости по Бринеллю (HB)

- Число твердости по Виккерсу (HV)

- Число твердости по Роквеллу (HRA, HRB, HRC и т. д.)

- Значение твердости по Leeb (HLD, HLS, HLE и т. д.)

Измерение твердости

Различные типы твердости измеряются с использованием различных методов испытаний. Общим для всех методов является использование индентора для создания отпечатка на поверхности образца. Отпечаток дает ощутимое представление о твердости материалов, его легко измерить и воспроизвести.

Более твердые материалы будут иметь неглубокие углубления, а более мягкие материалы будут иметь более глубокие углубления.

Испытание на твердость по Бринеллю

youtube.com/embed/RJXJpeH78iU?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=0&enablejsapi=1″ frameborder=»0″ sandbox=»allow-scripts allow-same-origin allow-presentation allow-popups allow-popups-to-escape-sandbox» scrolling=»no» src=»https://www.youtube.com/embed/RJXJpeH78iU?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=1&enablejsapi=1″ title=»Brinell Hardness Test»/>Испытание на твердость по Бринеллю

Испытание по Бринеллю было одним из первых широко распространенных испытаний на твердость при вдавливании. В испытании по Бринеллю стальной шарик диаметром 10 мм используется в качестве индентора для создания отпечатка на образце для определения его числа твердости по Бринеллю.

Мяч удерживается на месте в течение заданного времени, обычно 30 секунд, и к нему прикладывается сила. Эта сила будет варьироваться в зависимости от измеряемого испытуемого металла.

Стандартная нагрузка составляет 3000 кг, но может быть уменьшена до 500 кг для более мягких металлов. Для более твердых металлов можно использовать шарик из карбида вольфрама, чтобы предотвратить деформацию шарика. Единица измерения твердости HB (или HBN) будет изменена на HBW в случае вольфрама, чтобы уведомить об его использовании (Tungsten = Wolfram на немецком / шведском языках).

После удаления индентора вмятину наблюдают с помощью микроскопа с малым увеличением, и ее размер рассчитывается путем усреднения измерений под прямым углом.

По завершении теста по Бринеллю число твердости рассчитывается следующим образом:

, где

F – усилие, Н

D – диаметр индентора, мм

d – диаметр индентора, мм

Роквелл

Испытание на твердость по Роквеллу

Испытание на твердость по Роквеллу является наиболее часто используемым методом измерения твердости при вдавливании. Значение твердости по Роквеллу сопровождается используемой шкалой.

Значение твердости по Роквеллу сопровождается используемой шкалой.

В зависимости от тестируемого материала необходимо выбрать соответствующую шкалу. Эта шкала твердости дает информацию о типе используемой комбинации индентора и нагрузки.

Всего на выбор доступно 30 шкал. Это то, что делает Rockwell эталонным тестом для измерения твердости широкого спектра материалов. Возможно даже измерение твердости керамических и композитных материалов. Чаще всего используются шкалы «В» и «С».

При испытании на твердость по Роквеллу перед приложением испытательной нагрузки прикладывается небольшая незначительная нагрузка для посадки индентора в испытуемый образец и устранения влияния любых неровностей поверхности. Это обеспечивает лучшую точность.

Затем, аналогично тесту Бринелля, индентор используется для создания оттиска на материале путем приложения испытательной нагрузки, также известной как основная нагрузка. Затем оттиск измеряют для определения твердости. Для регистрации деформации используется циферблатный индикатор.

Чистое увеличение размера вмятины (между приложением малой и большой нагрузки) учитывается при расчете значения твердости.

Необходимо указать скорость загрузки. В мягких металлах изменение скорости приложения нагрузки может привести к заметной разнице в конечном значении. Важно внимательно следить за тем, чтобы скорость загрузки соответствовала стандарту.

Формула твердости по Роквеллу:

, где

Н – масштабный коэффициент в зависимости от используемой шкалы

s – масштабный коэффициент в зависимости от используемой шкалы

d – глубина остаточной вмятины по сравнению с незначительной нагрузкой, мм

Испытание на твердость по Виккерсу

youtube.com/embed/7Z90OZ7C2jI?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=1&enablejsapi=1″ title=»Vickers Hardness Test»/>Испытание на твердость по Виккерсу

Третий способ измерения твердости материала — использование теста Виккерса. Это особенно подходит для более мягких материалов, которые не требуют высоких нагрузок. Для мягких материалов метод Виккерса обеспечивает лучшую точность.

Кроме того, расчет значения твердости упрощается, так как Vickers использует один и тот же алмазный индентор для всех материалов. Таким образом, корректировка формулы не требуется.

Еще одной важной особенностью является использование лупы, позволяющей исследовать участки с определенной микроструктурой.

Сначала специалист по тестированию должен поместить деталь на станок и с помощью микроскопа определить подходящую высоту. Затем по изображениям определяется правильное место.

Алмазный индентор имеет форму четырехгранной пирамиды. После касания детали машина вскоре достигает заданного значения силы. Он остается при одной и той же нагрузке в течение определенного времени.

После касания детали машина вскоре достигает заданного значения силы. Он остается при одной и той же нагрузке в течение определенного времени.

Затем выполняется измерение отступа. Для расчета значения твердости по Виккерсу используется следующая формула:

, где

F – усилие, Н

d – диагональ отпечатка, мм

Твердость по Моосу

Испытание на твердость по шкале МОХС

Немецкий минералог Моос впервые разработал критерий твердости по шкале Мооса для измерения твердости материалов при царапании . В этом испытании материал царапают эталонным материалом, имеющим определенную твердость.

В этом испытании материал царапают эталонным материалом, имеющим определенную твердость.

Испытуемому материалу присваивается числовое значение твердости на основании результатов испытания. Тест на твердость по Моосу использует 10 эталонных материалов различной твердости в качестве шкалы для теста.

Самый мягкий используемый материал — тальк (значение = 1), а самый твердый — алмаз (значение = 10). Учитывая, что эталоны, используемые для шкалы Мооса, не имеют ступенчатого увеличения, шкале Мооса не хватает точности, и она является лишь приблизительной мерой твердости.

В настоящее время современные испытания на царапанье проводятся с использованием алмазных инденторов Rockwell путем царапания образца на определенной длине, спрессованной с выбранной величиной нагрузки.

Склероскопический тест

youtube.com/embed/nYiP_Aex2Mw?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=0&enablejsapi=1″ frameborder=»0″ sandbox=»allow-scripts allow-same-origin allow-presentation allow-popups allow-popups-to-escape-sandbox» scrolling=»no» src=»https://www.youtube.com/embed/nYiP_Aex2Mw?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=1&enablejsapi=1″ title=»Rebound Hardness Test»/>Испытание на твердость отскока

Склероскоп — это устройство, используемое для измерения отскока или динамической твердости материалов. Установка состоит из полой вертикальной стеклянной трубки, соединенной со штативом. Через эту трубку алмазный молоток опускают на образец и регистрируют отскок молотка.

Алмазный молоток падает с фиксированной высоты под собственным весом. При соприкосновении с образцом молоток отскакивает назад. Этот отскок будет выше для материалов с более высокой твердостью.

Отскок будет меньше для мягкого металла, так как часть энергии удара будет израсходована на создание вмятины на тестовой поверхности. Стеклянная трубка имеет градиенты для измерения высоты отскока. Твердость по отскоку измеряется в единицах Шора.

Твердость материала — Bortec

Твердость материала – это качество, позволяющее выдерживать локализованную постоянную или пластическую деформацию , проникновение, царапание или изгиб. Если увеличивается твердость, то, с одной стороны, увеличивается и сопротивление износу. Однако твердые материалы, с другой стороны, трудно изменить форму. Следовательно, 9Твердость 0009 является важным свойством металлов .

Что такое определение твердости? Твердость определяется как способность материала выдерживать пластическую деформацию, обычно вызываемую вдавливанием или истиранием . В отличие от упругих деформаций пластические деформации носят постоянный характер. Это означает, что материал не возвращается в исходное состояние после прекращения приложения силы. Кроме того, твердость можно описать как способность материала выдерживать деформацию под действием других воздействий, таких как:

Это означает, что материал не возвращается в исходное состояние после прекращения приложения силы. Кроме того, твердость можно описать как способность материала выдерживать деформацию под действием других воздействий, таких как:

- Резка

- Истирание

- Проникновение

- Царапины

Твердость оказывает прямое влияние на другие свойства материала. По этой причине это важный фактор в оценке пригодности и производительности. Однако из-за корреляции между свойствами материала твердость всегда следует учитывать в сочетании с другими характеристиками . Следовательно, твердость зависит от вязкости , пластичности, пластичности и прочности среди прочего.

Типы твердости Поскольку материал ведет себя по-разному при различных нагрузках, твердость классифицируется по нескольким типам . Наиболее важными считаются твердость при царапании, отскоке и вдавливании. Для их измерения используются специальные весы и инструменты. Однако существуют таблицы преобразования для установления сопоставимости.

Для их измерения используются специальные весы и инструменты. Однако существуют таблицы преобразования для установления сопоставимости.

Твердость к царапинам определяет способность противостоять царапинам на поверхности материала. Обычно тесты проводятся с помощью стилуса, которым царапают поверхность под определенной нагрузкой. Обычно таким испытаниям подвергают керамику и другие хрупкие материалы, поскольку они не проявляют пластической деформации.

Твердость при вдавливанииМатериалы подвергаются постоянным нагрузкам при хранении и строительстве. Твердость при вдавливании описывает способность противостоять результирующему сжатию или деформации . Поскольку это наиболее распространенная форма нагрузки, твердость при вдавливании часто называют только твердостью.

Твердость по отскоку Отскок или динамическая твердость больше связана с эластичностью , чем с твердостью. Обычно его измеряют с помощью молотка с алмазным наконечником, который бросают на поверхность материала с заданной высоты. Отскок молотка определяет твердость отскока. Здесь отрицательная корреляция.

Обычно его измеряют с помощью молотка с алмазным наконечником, который бросают на поверхность материала с заданной высоты. Отскок молотка определяет твердость отскока. Здесь отрицательная корреляция.

Поскольку типы твердости определяются различными методами испытаний, существует несколько единиц измерения. Поэтому сравнимость затруднена . Тем не менее, это может быть достигнуто с помощью таблиц преобразования, где это возможно.

Наиболее часто используемые единицы измерения твердости:

- Число твердости по Роквеллу (HR)

- Число твердости по Бринеллю (HB)

- Число твердости по Виккерсу (HV)

Для измерения различных типов твердости используются разные методы испытаний. Как правило, испытание на твердость проводят путем вдавливания индентора в поверхность материала . Какой тест следует выполнить, зависит от многих факторов, например. тип твердости, которую вы хотите измерить, тип материала, размер заготовки и т. д.

Какой тест следует выполнить, зависит от многих факторов, например. тип твердости, которую вы хотите измерить, тип материала, размер заготовки и т. д.

Этот метод в основном используется для металлов. Это быстрая процедура, которая часто используется в производственном контроле. это стандартный тест для измерения твердости при вдавливании . Важной частью метода является масштаб, который определяется используемым материалом. Во время процесса индентор с испытательной нагрузкой вдавливается в поверхность материала. Метод Роквелла измеряет постоянную глубину отпечатка, создаваемого силой индентора.

Для этого используется следующая формула:

N,s = масштабные коэффициенты, зависящие от масштаба

d = глубина постоянного проникновения в мм

Испытание на твердость по Бринеллю В методе Бринелля в качестве индентора используется шарик из стали или вольфрама .

Порог вкуса для иона кальция лежит (в пересчете на мг-эквивалент) в диапазоне 2-6 мг-экв/л, в зависимости от соответствующего аниона, а порог вкуса для магния и того ниже. В некоторых случаях для потребителей приемлема вода с жесткостью выше 10 мг-экв/л. Высокая жесткость ухудшает органолептические свойства воды, придавая ей горьковатый вкус и оказывая отрицательное действие на органы пищеварения.

Порог вкуса для иона кальция лежит (в пересчете на мг-эквивалент) в диапазоне 2-6 мг-экв/л, в зависимости от соответствующего аниона, а порог вкуса для магния и того ниже. В некоторых случаях для потребителей приемлема вода с жесткостью выше 10 мг-экв/л. Высокая жесткость ухудшает органолептические свойства воды, придавая ей горьковатый вкус и оказывая отрицательное действие на органы пищеварения. Связана с наличием в жидкости гидрокарбонатов кальция (Ca2+) и магния (Mg2+), которые при нагревании и кипячении образуют CaCO3 и Mg(OH)2 с выделением углекислого газа (CO2).

Связана с наличием в жидкости гидрокарбонатов кальция (Ca2+) и магния (Mg2+), которые при нагревании и кипячении образуют CaCO3 и Mg(OH)2 с выделением углекислого газа (CO2).

/л – не питьевая вода, за пределами рекомендованных значений.

/л – не питьевая вода, за пределами рекомендованных значений.