Жесткость от чего зависит – Жесткость пружины ℹ️ формула определения величины, обозначение и единица измерения, от чего зависит, физический смысл коэффициента жесткости, примеры расчетов

Жёсткость — Википедия

Удлинение δ цилиндрической пружины, вызванное приложенной осевой силой F

Удлинение δ цилиндрической пружины, вызванное приложенной осевой силой FМеханическая жесткость (также жесткость) — способность твердого тела, конструкции или её элементов сопротивляться деформации[1][2][3] (изменение формы и / или размеров) от приложенного усилия вдоль выбранного направления в заданной системе координат. Обратная к характеристике называется механической податливостью. Для случая упругих деформаций в записи закона Гука рассматривается как физико-геометрическая характеристика сечения элемента конструкции и равна произведению модуля упругости материала и соответствующей геометрической характеристики сечения.

Механическая жесткость является одним из важных факторов, определяющих работоспособность конструкции и имеет такое же, а иногда и большее значение для обеспечения её надежности, как и прочность. Конструкция может быть прочной, но не жесткой, поскольку значительные деформации могут привести к появлению опасных с точки зрения прочности напряжений.

Недостаточная жесткость и связанные с ней повышенные деформации могут вызвать потерю работоспособности конструкции по различным причинам. Повышенные деформации могут нарушить равномерность распределения нагрузки и вызвать их концентрацию на отдельных участках, создавая высокие местные напряжения, что может привести к разрушению. Недостаточная жесткость корпусных деталей нарушает взаимодействие размещенных в них механизмов, вызывая повышенное трение и износ в кинематических парах, появление вибраций. Недостаточная жесткость валов и опор зубчатых передач изменяет нормальное зацепление колес, что приводит к быстрому усталостному выкрашиванию и износу их рабочих поверхностей. Кроме того, увеличиваются углы перекосов подшипников, уменьшается их долговечность, а в отдельных случаях даже недостаточная жёсткость приводит к быстрому разрушению. В технологических машин, выполняющих точные операции, недостаточная жесткость системы «станок — инструмент — устройство — деталь» не позволяет получить размеры с заданной точностью.

Параметры для определения жесткости балки на двух опорахОценивать жесткость принято коэффициентом жесткости (k) — отношением усилия (силы), прилагаемого к конструкции, к максимальной деформации, вызванные этой силой.

Коэффициент жесткости k тела является мерой сопротивления упругого тела деформации. Для упругого тела при нагрузке (например, растяжение или сжатие стержня вызванные приложенной силой), жесткость определяется, как

- k=Fδ,{\displaystyle k={\frac {F}{\delta }},}

где F — сила, приложенная к телу; δ — деформация, вызванная силой F вдоль направления действия силы (например, изменение длины растянутой пружины или прогиб балки).

В системе СИ коэффициент механической жесткости измеряется в ньютонах на метр (Н/м).

Для упругого тела можно рассматривать и механическую жесткость при кручении, тогда коэффициент жесткости k:

- k=Mθ,{\displaystyle k={\frac {M}{\theta }},}

где M — приложенный к телу крутящий момент, θ — угол закручивания тела в направлении приложения крутящего момента.

В системе СИ коэффициент жесткости при кручении обычно измеряется в ньютон-метрах на радиан (Н·м/рад).

Механическая жесткость и упругие свойства материала[править | править код]

Между модулем упругости материала и жесткостью детали, изготовленной из этого материала есть существенная разница. Модуль упругости — это свойство материала; механическая жесткость — это свойство конструкции или её компонента, а следовательно, она зависит не только от материала, из которого он изготовлен, но и от геометрических размеров, которые описывают этот компонент. То есть модуль упругости — это интенсивная величина (не зависит от размеров объекта), характеризующий материал; с другой стороны, механическая жесткость — это экстенсивная характеристика (зависимая от размеров) твердого тела, которая зависит как от материала, так и от его характерных геометрических размеров, формы и граничных условий.

Например, для элемента в виде бруса, испытывающего растяжения или сжатия, коэффициент осевой жесткости равен

- k=FEL{\displaystyle k={\frac {FE}{L}}},

где F — площадь поперечного сечения, перпендикулярной линии приложения усилия,E — модуль Юнга (модуль упругости первого рода), L — длина элемента.

Для деформации сдвига коэффициент жесткости:

- k=GFl{\displaystyle k={\frac {GF}{l}}},

где F — площадь поперечного сечения в плоскости сдвига, G — модуль сдвига (модуль упругости второго рода) для данного материала, l — высота элемента смещения перпендикулярно направлению сдвига.

Для коэффициента жесткости при кручении цилиндрического стержня можно записать

- k=GJ0L{\displaystyle k={\frac {GJ_{0}}{L}}},

где J0{\displaystyle J_{0}} — полярный момент инерции, G — модуль сдвига (модуль упругости второго рода) для данного материала, L — длина элемента.

По аналогии коэффициент жесткости для условий чистого изгиба

- k=GJxL,{\displaystyle k={\frac {GJ_{x}}{L}},},

где G — модуль сдвига (модуль упругости второго рода) для данного материала, Jx{\displaystyle J_{x}} — осевой момент инерции, L — длина элемента.

Расчет на жесткость предусматривает ограничение упругих перемещений допустимыми величинами. Значения допустимых перемещений ограничены условиями работы сопряженных деталей (зацепление зубчатых колес, работа подшипников в условиях изгиба валов) или технологическими требованиями (точность обработки на металлорежущих станках).

Различают собственную жесткость деталей, обусловленную деформациями всего материала деталей рассматриваются как балки, пластины, оболочки с идеализированными опорами, и контактную жесткость, которая связана с деформациями поверхностных слоев материала в зоне контактного взаимодействия деталей. Если площадь контакта мала, то возникают существенные контактные деформации, и их расчет производится по формулам Герца. Преимущественно при значительных нагрузках основную роль играет собственная жесткость, однако, в прецизионных машинах или устройствах при относительно малых нагрузках контактные деформации играют значительную роль и могут даже превышать собственные.

При большой контактной площади деформации, обусловленные смятием микронеровностей, определяются по эмпирическим формулам с использованием экспериментально установленных коэффициентов контактной податливости.

Условия обеспечения жесткости записываются в виде:

- Δl ≤ [Δl] — для деформации растяжения-сжатия;

- θ ≤ [θ] — для деформации кручения;

- f ≤ [f]— для стрелы прогиба детали в виде балки на опорах.

Мероприятия по обеспечению механической жесткости[править | править код]

Главным практическим средством повышения жесткости является маневрирование геометрическими параметрами детали с целью обеспечения достаточной жесткости формы. Главными конструктивными средствами повышения жесткости деталей и конструкций являются:

- по возможности устранения деформации изгиба, как невыгодной с точки зрения обеспечения жесткости и прочности, замена её деформацией растяжения (сжатия)

- для деталей, работающих на изгиб, выбор рациональных типов опор и их размещения, исключение по возможности консолей и уменьшения их длины, стремясь к равномерному распределению нагрузки по длине;

- рациональное, но без роста массы, увеличение моментов инерции сечений путем удаления материала от нейтральной оси, усиление закладных участков и участков перехода от одного сечения к другому;

- для коробчатых деталей — использование криволинейных выпуклых стенок;

- блокировки деформаций путем установления раскосов (для рам), обечаек и перемычек (для полых тонкостенных цилиндров), оребрения тонких стенок, рифление плоских поверхностей крышек и тому подобное.

Наряду с собственной жесткостью в соединениях деталей значительную роль играет контактная жесткость, которая может определять точность движения контактирующих деталей, вызвать дополнительные динамические нагрузки, влиять на износостойкость поверхностей и их долговечность, на рассеяние энергии колебаний.

Важнейшими конструктивными мерами по повышению контактной жесткости являются:

- Сопротивление материалов. Учебник / Г. С. Писаренко, А. Л. Цветок, Е. С. Уманский. Под ред. Г. С. Писаренко — М .: Высшая школа, 1993. — 655 с. — ISBN 5-11-004083-4

- Детали машин: учебник / Миняйло А. В., Тищенко Л. М., Мазоренко Д. И. и др. — М .: Агроосвита 2013. — 448 c. — ISBN 978-966-2007-28-2

- Решетов Д. Н. Детали машин. Учебник для студентов машиностроительных и механических специальностей вузов. 4-ое издание, переработанное и дополненное. — М .: Машиностроение, 1989. — 496 с. — ISBN 5-217-00335-9

Жесткость пружины | Блог Александра Воробьева

Опубликовано 14 Июн 2015

Рубрика: Механика | 55 комментариев

Максимальная сила сжатия или растяжения пружины не зависит от количества рабочих витков! Это означает, что если взять, например, цилиндрическую пружину сжатия, а затем разрезать её на две неравные по высоте части, то максимальное усилие при полном сжатии…

…обеих образовавшихся пружин будет одинаковым. Более того – максимальная сила останется такой же, как у исходной пружины!

В чем же тогда различие между тремя рассмотренными выше пружинами? Ответ на этот вопрос – в высотных размерах и жесткостях.

Меньшая пружина самая жесткая. У нее самый малый ход от свободного состояния до полного сжатия. Исходная пружина (до разделения) – самая мягкая. У нее самый большой ход.

Жесткость пружины (C) является ключевым параметром, определяющим силу сжатия или растяжения (Fi) при определенной величине деформации (L0— Li):

Fi=C*(L0— Li)

В свою очередь сама жесткость пружины (C) зависит только от жесткости одного витка (C1) и числа рабочих витков (N):

C=C1/N

Обратите внимание – жесткость одного витка всегда больше жесткости всей пружины! Причем, чем больше в пружине витков, тем она мягче.

Расчет в Excel жесткости витка пружины.

Жесткость витка пружины – это «краеугольный камень в фундаменте» расчетов, зависящий лишь от модуля сдвига материала, из которого пружина навита и её геометрических размеров.

C1=G*X4/(Y*(D1— B)3)

В этой формуле:

G – модуль сдвига материала проволоки

Для пружинной стали:

G≈78500 МПа ±10%

Для пружинной бронзы:

G≈45000 МПа ±10%

X – минимальный размер сечения проволоки

Для круглой проволоки – это её диаметр:

X=D

Для прямоугольной проволоки:

X=H при H<B

X=B при B<H

H – высота сечения проволоки в направлении параллельном оси навивки пружины

B – ширина сечения проволоки в направлении перпендикулярном оси навивки пружины

Для круглой проволоки:

H=B=D

D1— наружный диаметр пружины

(D1— B) – средний диаметр пружины

Y – параметр жесткости сечения проволоки

Для круглой проволоки:

Y=8

Для прямоугольной проволоки:

Y=f(H/B)

Что это за функция — f (H/B)? В литературе она всегда задана в виде таблицы, что не всегда удобно, особенно для промежуточных значений H/B, которых попросту нет.

Выполним аппроксимацию в MS Excel табличных данных в первых двух столбцах аналитическими функциями, разбив для повышения точности табличные значения на три группы.

На графиках, представленных ниже, Excel нашел три уравнения для определения параметра Y при различных значениях аргумента — отношения высоты проволоки к ширине — H/B. Красные точки – это заданные значения из таблицы (столбец №2), черные линии – это графики найденных аппроксимирующих функций. Уравнения этих функций Excel вывел непосредственно на поля графиков.

В таблице в столбце №3 размещены посчитанные по полученным формулам значения параметра жесткости сечения проволоки Y, а в столбцах №4 и №5 — абсолютные Δабс и относительные Δотн погрешности аппроксимации.

Как видно из таблицы и графиков полученные уравнения весьма точно замещают табличные данные! Величина достоверности аппроксимации R2 очень близка к 1 и относительная погрешность не превышает 2,7%!

Применим на практике полученные результаты.

Расчет пружины сжатия из проволоки прямоугольного сечения.

Жесткость пружины из проволоки или прутка прямоугольного сечения при тех же габаритах, что и из круглой проволоки может быть гораздо больше. Соответственно и сила сжатия пружины может быть больше.

Представленная ниже программа является переработанной версией программы расчета цилиндрических пружин из круглой проволоки, подробное описание которой вы найдете, перейдя по ссылке. Прочтите эту статью, и вам проще будет разобраться в алгоритме.

Основным отличием в расчете, как вы уже догадались, является определение жесткости витка (C1), задающей жесткость пружины (C) в целом.

Далее представлены скриншот программы и формулы для цилиндрической стальной пружины из прямоугольной проволоки, у которой поджаты по ¾ витка с каждого конца и опорные поверхности отшлифованы на ¾ длины окружности.

Внимание!!!

После выполнения расчета по программе выполняйте проверку касательных напряжений!!!

4. I=(D1/B)-1

5. При 1/3<H/B<1: Y=5,3942*(H/B)2-0,3572*(H/B)+0,5272

При 1<H/B<2: Y=5,4962*(H/B)(-1.715)

При 2<H/B<6: Y=3,9286*(H/B)(-1.2339)

6. При H<B: C1=(78500*H4)/(Y*(D1— B)3)

При H>B: C1=(78500*B4)/(Y*(D1— B)3)

8. Tnom=1,25*(F2/C1)+H

9. Tmax=π*(D1— B)*tg (10°)

11. S3=T— H

12. F3=C1*S3

14. Nрасч=(L2— H)/(H+F3/C1— F2/C1)

16. C=C1/N

17. L0=N*T+H

18. L3=N*H+H

19. F2=C*L0— C*L2

21. F1=C*L0— C*L1

22. N1=N+1,5

23. A=arctg (T/(π*(D1— H)))

24. Lразв=π*N1*(D1— H)/cos (A)

25. Q=H*B*Lразв*7,85/106

Заключение.

Значение модуля сдвига (G) материала проволоки в существенной мере влияющее на жесткость пружины (C) в реальности колеблется от номинально принятого до ±10%. Это обстоятельство и определяет в первую очередь наряду с геометрической точностью изготовления пружины «правильность» расчетов усилий и соответствующих им перемещений.

Почему в расчетах не используются механические характеристики (допускаемые напряжения) материала проволоки кроме модуля упругости? Дело в том, что, задаваясь углом подъема витка и индексом пружины в ограниченных диапазонах значений, и придерживаясь правила: «угол подъема в градусах близок значению индекса пружины», мы фактически исключаем возможность возникновения касательных напряжений при эксплуатации превышающих критические величины. Поэтому проверочный расчет пружин на прочность имеет смысл производить лишь при разработке пружин для серийного производства в особо ответственных узлах. Но при таких условиях кроме расчетов всегда неизбежны серьезные испытания…

Напишите пару строк в комментариях — мне всегда интересно ваше мнение.

Прошу УВАЖАЮЩИХ труд автора скачать файл ПОСЛЕ ПОДПИСКИ на анонсы статей.

ОСТАЛЬНЫМ можно скачать просто так… — никаких паролей нет!

Ссылка на скачивание файла с программой: raschet-pruzhiny-szhatiya-iz-pryamougolnoy-provoloki (xls 94,5KB).

Другие статьи автора блога

На главную

Статьи с близкой тематикой

Отзывы

Коэффициент жесткости пружины: определение, формулы, измерение

Пружины можно назвать одной из наиболее распространенных деталей, которые являются частью простых и сложных механизмов. При ее изготовлении применяется специальная проволока, накручиваемая по определенной траектории. Выделяют довольно большое количество различных параметров, характеризующих это изделие. Наиболее важным можно назвать коэффициент жесткости. Он определяет основные свойства детали, может рассчитываться и применяться в других расчетах. Рассмотрим особенности подобного параметра подробнее.

Определение и формула жесткости пружины

При рассмотрении того, что такое коэффициент жесткости пружины следует уделить внимание понятию упругости. Для ее обозначения применяется символ F. При этом сила упругости пружины характеризуется следующими особенностями:

- Проявляется исключительно при деформации тела и исчезает в случае, если деформация пропадает.

- При рассмотрении, что такое жесткость пружины следует учитывать, после снятия внешней нагрузки тело может восстанавливать свои размеры и форму, частично или полностью. В подобном случае деформация считается упругой.

Не стоит забывать о том, что жесткость – характеристика, свойственная упругим телам, способным деформироваться. Довольно распространенным вопросом можно назвать то, как обозначается жесткость пружины на чертежах или в технической документации. Чаще всего для этого применяется буква k.

Слишком сильная деформация тела становится причиной появления различных дефектов. Ключевыми особенностями можно назвать следующее:

- Деталь может сохранять свои геометрические параметры при длительной эксплуатации.

- При увеличении показателя существенно снижается сжатие пружины под воздействие одинаковой силы.

- Наиболее важным параметром можно назвать коэффициент жесткости. Он зависит от геометрических показателей изделия, типа применяемого материала при изготовлении.

Довольно большое распространение получили красные пружины и другого типа. Цветовое обозначение применяется в случае производства автомобильных изделий. Для расчета применяется следующая формула: k=Gd4/8D3n. В этой формуле указываются нижеприведенные обозначения:

- G – применяется для определения модуля сдвига. Стоит учитывать, что это свойство во многом зависит от применяемого материала при изготовлении витков.

- d – диаметральный показатель проволоки. Она производится путем проката. Этот параметр указывается также в технической документации.

- D – диаметр создаваемых витков при накручивании проволоки вокруг оси. Он подбирается в зависимости от поставленных задач. Во многом диаметр определяет то, какая нагрузка оказывается для сжатия устройства.

- n – число витков. Этот показатель может варьировать в достаточно большом диапазоне, также влияет на основные эксплуатационные характеристики изделия.

Рассматриваемая формула применяется в случае расчета коэффициента жесткости для цилиндрических пружин, которые устанавливаются в самых различных механизмах. Подобная единица измеряется в Ньютонах. Коэффициент жесткости для стандартизированных изделий можно встретить в технической литературе.

Формула жесткости соединений пружин

Не стоит забывать о том, что в некоторых случаях проводится соединение тела нескольким пружинами. Подобные системы получили весьма широкое распространение. Определить жесткость в этом случае намного сложнее. Среди особенностей соединения можно отметить нижеприведенные моменты:

- Параллельное соединение характеризуется тем, что детали размещаются последовательно. Подобный метод позволяет существенно повысить упругость создаваемой системы.

- Последовательный метод характеризуется тем, что деталь подключаются друг к другу. Подобный способ подсоединения существенно снижает степень упругости, однако позволяет существенно увеличить максимальное удлинение. В некоторых случаях требуется именно максимальное удлинение.

В обеих случаях применяется определенная формула, которая определяет особенности подключения. Модуль силы упругости может существенно отличаться в зависимости от особенностей конкретного изделия.

При последовательном соединении изделий показатель рассчитывается следующим образом: 1/k=1/k1+1/k2+…+1/kn. Рассматриваемый показатель считается довольно важным свойством, в данном случае он снижается. Параллельный метод подключения рассчитывается следующим образом: k=k1+k2+…kn.

Подобные формулы могут использоваться при самых различных расчетах, чаще всего на момент решения математических задач.

Коэффициент жесткости соединений пружин

Приведенный выше показатель коэффициента жесткости детали при параллельном или последовательном соединении определяет многие характеристики соединения. Довольно часто проводится определение тому, чему равно удлинение пружины. Среди особенностей параллельного или последовательного соединения можно отметить нижеприведенные моменты:

- При параллельном подключении удлинение обоих изделий будет равным. Не стоит забывать о том, что оба варианта должны характеризоваться одинаковой длиной в свободном положении. При последовательном показатель увеличивается в два раза.

- Свободное положение – ситуация, в которой деталь находится без прикладывания нагрузки. Именно оно в большинстве случаев учитывается при проведении расчетов.

- Коэффициент жесткости изменяется в зависимости от применяемого способа подсоединения. В случае параллельного соединения показатель увеличивается в два раза, при последовательном уменьшается.

Для проведения расчетов нужно построить схему подключения всех элементов. Основание представлено линией со штриховкой, изделие обозначается схематически, а тело в упрощенном виде. Кроме этого, от упругой деформации во многом зависит кинетическая и другая энергия.

Коэффициент жесткости цилиндрической пружины

На практике и в физике довольно большое распространение получили именно цилиндрические пружины. Их ключевыми особенностями можно назвать следующие моменты:

- При создании указывается центральная ось, вдоль которой и действует большинство различных сил.

- При производстве рассматриваемого изделия применяется проволока определенного диаметра. Она изготавливается из специального сплава или обычных металлов. Не стоит забывать о том, что материал должен обладать повышенной упругостью.

- Проволока накручивается витками вдоль оси. При этом стоит учитывать, что они могут быть одного или разного диаметра. Довольно большое распространение получил вариант исполнения цилиндрического типа, но большей устойчивостью характеризуется цилиндрический вариант исполнения, в сжатом состоянии деталь обладает небольшой толщиной.

- Основными параметрами можно назвать больший, средний и малый диаметр витков, диаметр проволоки, шаг расположения отдельных колец.

Не стоит забывать о том, что выделяют два типа деталей: сжатия и растяжения. Их коэффициент жесткости определяется по одной и той же формуле. Разница заключается в следующем:

- Вариант исполнения, рассчитанный на сжатие, характеризуется дальним расположением витков. За счет расстояние между ними есть возможность сжатия.

- Модель, рассчитанная на растяжение, имеет кольца, расположенные практически вплотную. Подобная форма определяет то, что при максимальная сила упругости достигается при минимальном растяжении.

- Также есть вариант исполнения, который рассчитан на кручение и изгиб. Подобная деталь рассчитывается по определенным формулам.

Расчет коэффициента цилиндрической пружины может проводится при использовании ранее указанной формулы. Она определяет то, что показатель зависит от следующих параметров:

- Наружного радиуса колец. Как ранее было отмечено, при изготовлении детали применяется ось, вокруг которой проводится накручивание колец. При этом не стоит забывать о том, что выделяют также средний и внутренний диаметр. Подобный показатель указывается в технической документации и на чертежах.

- Количества создаваемых витков. Этот параметр во многом определяет длину изделия в свободном состоянии. Кроме этого, количество колец определяет коэффициент жесткость и многие другие параметры.

- Радиуса применяемой проволоки. В качестве исходного материала применяется именно проволока, которая изготавливается из различных сплавов. Во многом ее свойства оказывают влияние на качества рассматриваемого изделия.

- Модуля сдвига, который зависит от типа применяемого материала.

Коэффициент жесткости считается одним из наиболее важных параметров, который учитывается при проведении самых различных расчетов.

Единицы измерения

При проводимых расчетах также должно учитываться то, в каких единицах измерениях проводятся вычисления. При рассмотрении того, чему равно удлинение пружины уделяется внимание единице измерения в Ньютонах.

Для того чтобы упростить выбор детали многие производители указывают его цветовым обозначением.

Разделение пружины по цветам проводится в сфере автомобилестроения.

Среди особенностей подобной маркировки отметим следующее:

- Класс А обозначается белым, желтым, оранжевым и коричневым оттенками.

- Класса В представлен синим, голубым, черным и желтым цветом.

Как правило, подобное свойство отмечается на внешней стороне витка. Производители наносят небольшую полоску, которая и существенно упрощает процесс выбора.

Особенности расчета жесткости соединений пружин

Приведенная выше информация указывает на то, что коэффициент жесткости является довольно важным параметром, который должен рассчитываться при выборе наиболее подходящего изделия и во многих других случаях. Именно поэтому довольно распространенным вопросом можно назвать то, как найти жесткость пружины. Среди особенностей соединения отметим следующее:

- Провести определение растяжения пружины можно при вычислении, а также на момент теста. Этот показатель может зависеть в зависимости от проволоки и других параметров.

- Для расчетов могут применяться самые различные формулы, при этом получаемый результат будет практически без погрешностей.

- Есть возможность провести тесты, в ходе которых и выявляются основные параметры. Определить это можно исключительно при применении специального оборудования.

Как ранее было отмечено, выделяют последовательный и параллельный метод соединения. Оба характеризуются своими определенными особенностями, которые должны учитываться.

В заключение отметим, что рассматриваемая деталь является важной частью конструкции различных механизмов. Неправильный вариант исполнения не сможет прослужить в течение длительного периода. При этом не стоит забывать о том, что слишком сильная деформация становится причиной ухудшения эксплуатационных характеристик.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Жесткость пружины, формула

Определение 1

Пружина — упругий объект, целенаправленно подвергающийся сжатию или растяжению, в результате чего может запасать энергию, а затем, при ослабевании внешней деформирующей силы, возвращать ее. Пружины в нормальных условиях не должны подвергаться остаточным (пластическим) деформациям, т.е. таким воздействиям, после которых форма изделия уже не восстанавливается вследствие нарушения структуры их материала.

Типы пружин

Пружины можно классифицировать по направлению прилагаемой нагрузки:

- пружины растяжения; предназначены для работы в режиме растягивания, при деформации их длина увеличивается; как правило, такие устройства имеют нулевой шаг, т.е. намотаны «виток к витку»; примером могут служить пружины в весах-безменах, пружины для автоматического закрытия дверей и т.д.;

- пружины сжатия под нагрузкой, напротив, укорачиваются; в исходном состоянии между их витками есть некоторое расстояние, как, например, в амортизаторах автомобильных подвесок.

В данной статье рассматриваются пружины, представляющие собой цилиндрические спирали. В технике применяется много других разновидностей упругих устройств: пружины в виде плоских спиралей (используются в механических часах), в виде полос (рессоры), пружины кручения (в точных весах), тарельчатые (сжимающиеся конические поверхности) и т.п. Своего рода пружинами являются амортизирующие изделия из полимерных эластичных материалов, прежде всего резины. Во всех этих устройствах используется один и тот же принцип — запасать энергию упругой деформации и возвращать ее.

Физические характеристики пружин

Цилиндрические пружины характеризуются рядом параметров, сочетание которых обуславливает их жесткость — способность сопротивляться деформации:

- материал; пружины чаще всего изготавливают из стальной проволоки, причем сталь в них применялася особая, ее характеризует среднее или высокое содержание углерода, низкое содержание других примесей (низколегированный сплав) и особая термообработка (закалка), придающая материалу дополнительную упругость;

- диаметр проволоки; чем он меньше, тем эластичнее пружина, но тем меньше ее способность запасать энергию; пружины сжатия изготавливают, как правило, из более толстой проволоки, чем пружины растяжения;

- форма сечения проволоки; не всегда проволока, из которой намотана пружина, имеет круглое сечение; уплощенное сечение имеют пружины сжатия, чтобы при максимальном сокращении длины (виток «садится» на соседний виток) конструкция была более устойчивой;

- длина и диаметр пружины; длину пружины следует отличать от длины проволоки, из которой она намотана; эти два параметра согласуются через количество витков и диаметр пружины, который, в свою очередь, не следует путать с диаметром проволоки.

Существуют и другие физические характеристики, влияющие на работоспособность пружин. Например, при повышении температуры металл становится менее упругим, а при существенном ее понижении может стать хрупким. При интенсивной эксплуатации пружина со временем теряет часть упругости по причине постепенного разрушения связей между атомами кристаллической решетки.

Понятие жесткости

Определение 2

Жесткость как физическая величина характеризует силу, которую нужно приложить к пружине для достижения определенной степени растяжения или сжатия.

Коэффициент жесткости рассчитывается по формуле Гука:

$F = -k \cdot x$,

где $F$ — сила, развиваемая пружиной, $k$ — коэффициент жесткости, зависящий от ее характеристик (см. выше) и измеряемый в ньютонах на метр, $x$ — абсолютное приращение расстояния, на которое изменилась длина пружины после приложения внешней силы. Знак минус в правой части формулы свидетельствует о том, что сила, порождаемая пружиной, действует в противоположном по отношению к нагрузке направлении.

Коэффициент жесткости можно вычислить экспериментально, подвешивая на расположенную вертикально и закрепленную за верхний конец пружину грузы с известной массой. В этом случае имеет место зависимость

$m \cdot g — k \cdot x = 0$,

где $m$ — масса, $g$ — ускорение свободного падения. Отсюда

$k = \frac{m \cdot g}{x}$

Расчет жесткости цилиндрической пружины

Довольно просто понять как работает плоская пружина. Если положить на край письменного стола линейку и прижать один ее конец рукой к поверхности, но второй можно упруго изгибать, запасая и высвобождая энергию. Очевидно, что в момент изгиба расстояния между молекулами материала в некоторых фрагментах линейки увеличиваются, в некоторых уменьшаются. Электромагнитные связи, действующие между молекулами, стремятся вернуть вещество к прежнему геометрическому состоянию.

Несколько сложнее дело обстоит с цилиндрической пружиной. В ней энергия запасается не благодаря деформации изгиба, а за счет скручивания проволоки, из которой пружина навита, относительно продольной оси этой проволоки.

Представим сильно увеличенное сечение проволоки, из которой навита цилиндрическая пружина, выполненное перпендикулярной ее оси плоскостью. При таком рассмотрении можно абстрагироваться от спиральной формы и мысленно разбить весь объем проволоки на множество соприкасающихся торцевыми поверхностями «цилиндров», диаметр которых равен диаметру проволоки, а высота стремится к нулю. Между соприкасающимися торцами действуют молекулярные силы, препятствующие деформации.

При растяжении или сжатии пружины угол наклона между витками изменяется. Соседние «цилиндры» при этом вращаются друг относительно друга в противоположных направлениях вокруг общей оси. В каждом таком сечении запасается энергия. Отсюда следует, что чем из более длинного куска проволоки навита пружина (здесь играют роль диаметр и высота цилиндра, а также шаг витка), тем большее количество энергии она способна запасти. Увеличение диаметра проволоки также повышает ее энергоемкость. В целом формула, учитывающая основные факторы жесткости пружины, выглядит так:

$k = \frac{r^4}{4R^3} \cdot \frac{G}{n}$,

где:

- $R$ — радиус цилиндра пружины,

- $n$ — количество витков проволоки радиуса $r$,

- $G$ — коэффициент, зависящий от материала.

Пример 1

Рассчитать коэффициент жесткости пружины, выполненной из стальной проволоки с $G = 8 \cdot 10^{10}$ Па и диаметром 1 мм. Радиус пружины 20 мм, количество витков — 25.

Подставим в формулу числовые значения, попутно переведя их в единицы системы СИ:

$k = \frac{(10^{-3})^4}{4 \cdot (2 \cdot 10^{-2})^3} \cdot \frac{8 \cdot 10^{10}}{25} = \frac{8 \cdot 10^{-2}}{10^2 \cdot 2^3 \cdot 10^{-6}} = 100$

Ответ: $100 \frac{Н}{м}$

Жесткость

Жесткостью называют свойство воды, обусловленное наличием в ней растворимых солей кальция и магния.

Жесткость воды — это один из основных критериев качества воды.

Химия жесткости

Понятие жесткости воды принято связывать с катионами кальция (Са2+) и в меньшей степени магния (Mg2+). В действительности, все двухвалентные катионы в той или иной степени влияют на жесткость. Они взаимодействуют с анионами, образуя соединения (соли жесткости) способные выпадать в осадок. Одновалентные катионы (например, натрий Na+) таким свойством не обладают.

В данной таблице приведены основные катионы металлов, вызывающие жесткость, и главные анионы, с которыми они ассоциируются.

Катионы | Анионы |

|---|---|

Кальций (Ca2+) | Гидрокарбонат (HCO3—) |

Магний (Mg2+) | Сульфат (SO42-) |

Стронций (Sr2+) | Хлорид (Cl—) |

Железо (Fe2+) | Нитрат (NO3—) |

Марганец (Mn2+) | Силикат (SiO32-) |

На практике стронций, железо и марганец оказывают на жесткость столь небольшое влияние, что ими, как правило, пренебрегают. Алюминий (Al3+) и трехвалентное железо (Fe3+) также влияют на жесткость, но при уровнях рН, встречающихся в природных водах, их растворимость и, соответственно, «вклад» в жесткость ничтожно малы. Аналогично, не учитывается и незначительное влияние бария (Ва2+).

Виды жесткости.

Различают следующие виды жесткости.

Общая жесткость. Определяется суммарной концентрацией ионов кальция и магния. Представляет собой сумму карбонатной (временной) и некарбонатной (постоянной) жесткости.

Метод удаления: умягчение воды (ионообменные фильтры)

Карбонатная жесткость. Обусловлена наличием в воде гидрокарбонатов и карбонатов (при рН>8.3) кальция и магния. Данный тип жесткости почти полностью устраняется при кипячении воды и поэтому называется временной жесткостью. При нагреве воды гидрокарбонаты распадаются с образованием угольной кислоты и выпадением в осадок карбоната кальция и гидроксида магния.

Метод удаления №1: умягчение воды (ионообменные фильтры)

Метод удаления №2: обратный осмос (обессоливание воды)

Некарбонатная жесткость. Обусловлена присутствием кальциевых и магниевых солей сильных кислот (серной, азотной, соляной) и при кипячении не устраняется (постоянная жесткость).

Метод удаления №1: умягчение воды (ионообменные фильтры)

Метод удаления №2: обратный осмос (обессоливание воды)

Единицы измерения.

В мировой практике используется несколько единиц измерения жесткости, все они определенным образом соотносятся друг с другом. В России Госстандартом в качестве единицы жесткости воды установлен моль на кубический метр (моль/м3).

Кроме этого в зарубежных странах широко используются такие единицы жесткости, как немецкий градус (do, dH), французский градус (fo), американский градус, ppm CaCO3.

Соотношение этих единиц жесткости представлено в следующей таблице:

Единицы жесткости воды | ||||

|---|---|---|---|---|

Моль/м3 (мг-экв/л) | Немецкий градус, do | Французский градус, fo | Американский градус | ppm (мг/дм3)СаСО3 |

1.000 | 2.804 | 5.005 | 50.050 | 50.050 |

Примечание:

Один немецкий градус соответствует 10 мг/дм3 СаО или 17.86 мг/дм3 СаСО3 в воде.

Один французский градус соответствует 10 мг/дм3 СаСО3 в воде.

Один американский градус соответствует 1 мг/дм3 СаСО3 в воде.

Происхождение жесткости

Ионы кальция (Ca2+) и магния (Mg2+), а также других щелочноземельных металлов, обуславливающих жесткость, присутствуют во всех минерализованных водах. Их источником являются природные залежи известняков, гипса и доломитов. Ионы кальция и магния поступают в воду в результате взаимодействия растворенного диоксида углерода с минералами и при других процессах растворения и химического выветривания горных пород. Источником этих ионов могут служить также микробиологические процессы, протекающие в почвах на площади водосбора, в донных отложениях, а также сточные воды различных предприятий.

Жесткость воды колеблется в широких пределах и существует множество типов классификаций воды по степени ее жесткости. Ниже в таблице приведены целых четыре примера классификации. Две классификации из российских источников — из справочника «Гидрохимические показатели состояния окружающей среды» и учебника для вузов «Водоподготовка» /9/. A две — из зарубежных: нормы жесткости немецкого института стандартизации (DIN 19643) и классификация, принятая Агентством по охране окружающей среды США (USEPA) в 1986.

Таблица наглядно иллюстрирует гораздо более «жесткий» подход к проблеме жесткости «у них». Тому есть причины, о которых — ниже.

Обычно в маломинерализованных водах преобладает (до 70%-80%) жесткость, обусловленная ионами кальция (хотя в отдельных редких случаях магниевая жесткость может достигать 50-60%). С увеличением степени минерализации воды содержание ионов кальция (Са2+) быстро падает и редко превышает 1 г/л. Содержание же ионов магния (Mg2+) в высокоминерализованных водах может достигать нескольких граммов, а в соленых озерах — десятков граммов на один литр воды.

В целом, жесткость поверхностных вод, как правило, меньше жесткости вод подземных. Жесткость поверхностных вод подвержена заметным сезонным колебаниям, достигая обычно наибольшего значения в конце зимы и наименьшего в период половодья, когда обильно разбавляется мягкой дождевой и талой водой. Морская и океанская вода имеют очень высокую жесткость (десятки и сотни мг-экв/дм3).

Влияние жесткости на качество воды.

С точки зрения применения воды для питьевых нужд, ее приемлемость по степени жесткости может существенно варьироваться в зависимости от местных условий. Порог вкуса для иона кальция лежит (в пересчете на мг-эквивалент) в диапазоне 2-6 мг-экв/л, в зависимости от соответствующего аниона, а порог вкуса для магния и того ниже. В некоторых случаях для потребителей приемлема вода с жесткостью выше 10 мг-экв/л. Высокая жесткость ухудшает органолептические свойства воды, придавая ей горьковатый вкус и оказывая отрицательное действие на органы пищеварения.

Всемирная Организация Здравоохранения не предлагает какой-либо рекомендуемой величины жесткости по показаниям влияния на здоровье. В материалах ВОЗ говорится о том, что хотя ряд исследований и выявил статистически обратную зависимость между жесткостью питьевой воды и сердечно-сосудистыми заболеваниями, имеющиеся данные не достаточны для вывода о причинном характере этой связи. Аналогичным образом, однозначно не доказано, что мягкая вода оказывает отрицательный эффект на баланс минеральных веществ в организме человека.

Вместе с тем, в зависимости от рН и щелочности, вода с жесткостью выше 4 мг-экв/л может вызвать в распределительной системе отложение шлаков и накипи (карбоната кальция), особенно при нагревании. Именно поэтому нормами Котлонадзора вводятся очень жесткие требования к величине жесткости воды, используемой для питания котлов (0.05-0.1 мг-экв/л).

Кроме того, при взаимодействии солей жесткости с моющими веществами (мыло, стиральные порошки, шампуни) происходит образование «мыльных шлаков» в виде пены. Это приводит не только к значительному перерасходу моющих средств. Такая пена после высыхания остается в виде налета на сантехнике, белье, человеческой коже, на волосах (неприятное чувство «жестких» волос хорошо известное многим). Главным отрицательным воздействием этих шлаков на человека является то, что они разрушают естественную жировую пленку, которой всегда покрыта нормальная кожа и забивают ее поры. Признаком такого негативного воздействия является характерный «скрип» чисто вымытой кожи или волос. Оказывается, что вызывающее у некоторых раздражение чувство «мылкости» после пользования мягкой водой является признаком того, что защитная жировая пленка на коже цела и невредима. Именно она и скользит. В противном случае, приходится тратиться на лосьоны, умягчающие и увлажняющие кремы и прочие хитрости для восстановление той защиты кожи, которой нас и так снабдила матушка Природа.

Вместе с тем, необходимо упомянуть и о другой стороне медали. Мягкая вода с жесткостью менее 2 мг-экв/л имеет низкую буферную емкость (щелочность) и может, в зависимости от уровня рН и ряда других факторов, оказывать повышенное коррозионное воздействие на водопроводные трубы. Поэтому, в ряде применений (особенно в теплотехнике) иногда приходится проводить специальную обработку воды с целью достижения оптимального соотношения между жесткостью воды и ее коррозионной активностью.

Промышленные методы обессоливания и снижения жесткости воды

Жесткость пружины — коэффициент жесткости

I. Жесткость пружины

Что такое жесткость пружины?

Одним из важнейших параметров, относящимся к упругим изделиям из металла разного назначения, является жесткость пружины. Она подразумевает, насколько пружина будет устойчива к воздействию других тел и насколько сильно сопротивляется им при воздействии. Силе сопротивления равен коэффициент жесткости пружины.

На что влияет этот показатель?

Пружина – это достаточно упругое изделие, обеспечивающее передачу поступательных вращательных движений тем приборам и механизмам, в которых она находится. Надо сказать, что встретить пружину можно повсеместно, каждый третий механизм в доме оснащен пружиной, не говоря уже о количестве этих упругих элементов в приборах на производстве. При этом надежность функционирования этих приборов будет определяться степенью жесткости пружины. Эта величина, называемая коэффициентом жесткости пружины, зависит от усилия, которое нужно приложить, чтобы сжать или растянуть пружину. Распрямление пружины до исходного состояния определяется тем металлом, из которого она изготовлена, но не степенью жесткости.

От чего зависит данный показатель?

Такой простой элемент, как пружина, обладает массой разновидностей в зависимости от степени назначения. По способу передачи деформации механизму и форме выделяют спиральные, конические, цилиндрические и другие. Поэтому жесткость конкретного изделия определяется также и способом передачи деформации. Деформационная характеристика будет разделять пружинные изделия на пружины кручения, сжатия, изгиба и растяжения.

При использовании в приборе сразу двух пружин, степень их жесткости будет зависеть от способа крепления – при параллельном соединении в приборе жесткость пружин будет увеличиваться, а при последовательном – уменьшаться.

II. Коэффициент жесткости пружины

Коэффициент жесткости пружины и пружинных изделий – один из важнейших показателей, который определяет срок службы изделия. Для расчета коэффициента жесткости в ручную — существует несложная формула (см. рис. 1), а так же есть возможность воспользоваться нашим калькулятором пружин, который достаточно легко поможет произвести Вам все необходимые расчеты. Однако на срок эксплуатации всего механизма жесткость пружины будет влиять лишь косвенно – большее значение будут иметь другие качественные особенности прибора.

Предлагаем также ознакомиться:

Поделитесь ссылкой на данную страницу:

Мягкость и жесткость подвески – что важнее для комфорта?

Практически каждый автовладелец уверен в том, что мягкая подвеска дает комфорт, а жесткая делает машину спортивнее и позволяет лучше держаться за дорогу. Но как и во многих других случаях, упрощение лишь вводит в заблуждение. Специалисты-подвесочники могут рассказать множество интересных примеров из практики, а мне придется ограничиться лишь кратким рассказом о том, почему жестче не всегда цепче, а мягче не всегда комфортнее. Работа подвесок машины вовсе не так проста, как кажется на первый взгляд. Они выполняют множество функций, которые не вполне очевидны. Я постараюсь кратко упомянуть об основных.

А вообще, о работе подвесок написано много книг, и большинство из них очень толстые. Я попробую лишь «по верхам» обозначить основные моменты, чтобы уложиться в формат познавательной статьи.

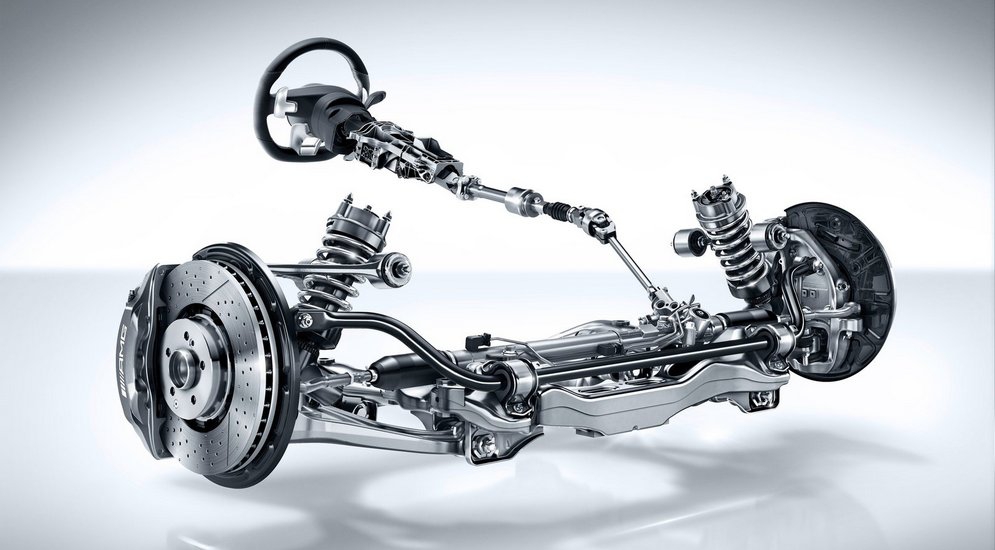

Почему без подвески не обойтись

Даже очень ровные дороги на самом деле имеют изгиб по многим направлениям, да и сама Земля мало похожа на бесконечную плоскость. И чтобы все четыре колеса касались поверхности, они должны иметь возможность перемещения вверх и вниз. При этом крайне желательно, чтобы беговая поверхность колеса прилегала к покрытию всей своей шириной при любом положении подвески. Так что машины, у которых подвески жесткие и короткоходные, практически обречены на плохое сцепление колес с дорогой, ведь всегда одно из колес будет разгружено.

Почему подвеска должна иметь ход сжатия

Для контакта всех колес с дорогой вовсе не обязательно, чтобы подвеска могла сжиматься, достаточно того, что колеса смогут двигаться только вниз. Но при движении машины в поворотах возникают боковые силы, которые стремятся наклонить авто. Если при этом одна сторона машины сможет приподниматься, а другая не сможет опуститься, центр тяжести авто сильно сместится в сторону загруженного колеса, что в свою очередь вызовет много негативных последствий.

В первую очередь еще большую разгрузку внутреннего по отношению поворота колеса и увеличение момента крена из-за перемещения центра тяжести вверх относительно центра крена подвески (о нем ниже). И, разумеется, если у колес нет хода сжатия, то даже маленькая неровность под одним из колес должна вызывать перемещение кузова, перемещение всех остальных колес вниз со всеми связанными затратами энергии на подъем и снижением сцепления колес. Что, мягко говоря, не слишком комфортно. А еще разрушительно для кузова и деталей подвески. В общем, подвеска должна быть сбалансированной, иметь ход сжатия и ход отбоя для нормальной работы.

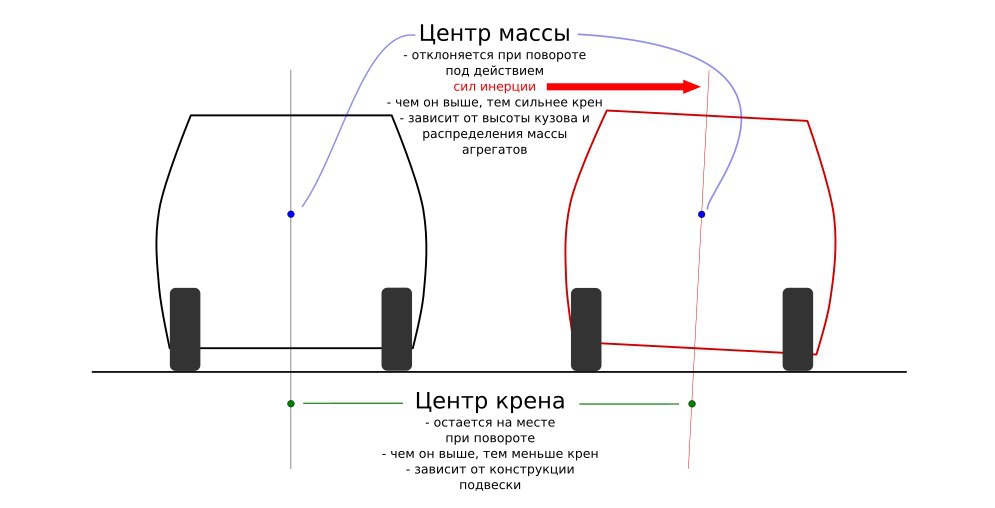

Почему машина кренится в поворотах

Раз уж мы определились с тем, что подвеска у машины должна быть и имеет возможность перемещения вверх-вниз, то чисто геометрически образуется некая точка, центр, вокруг которой поворачивается кузов машины при крене. Эта точка называется центром крена машины.

А сумма сил инерции, воздействующих на машину в повороте, как раз приложены к ее центру масс. Если бы он совпадал с центром крена, то в повороте никакого крена бы не было, но он обычно расположен гораздо выше, и в результате образуется кренящий машину момент. И чем выше расположен центр крена, чем ниже центр тяжести, тем он меньше. На специальных гоночных конструкциях вроде машин Формулы 1 центр тяжести помещают ниже центра крена, и тогда машина может крениться в противоположную сторону, как катер на воде.

Собственно, расположение центра крена зависит от конструкции подвески. И автомобильные инженеры неплохо научились его «поднимать» повыше, изменяя конструкцию рычагов, что в теории могло бы избавить от кренов не только низкие спортивные авто, но и достаточно высокие. Проблема в том, что подвеска, сконструированная для обеспечения «неестественно задранного» центра крена, успешно борется с наклонами кузова, но при этом плохо справляется с основной задачей — демпфированием неровностей.

Почему подвеска должна быть мягкой

Достаточно очевидно, что чем мягче подвеска, тем меньше изменение положения кузова при наезде на неровность и при крене меньше распределяется нагрузка между различными колесами. А значит, и сцепление колес с дорогой при этом не ухудшается и не расходуется энергия на перемещения центра масс машины вверх-вниз. Что же, мы нашли идеальную формулу? Но, к сожалению, не все так просто.

Во-первых у подвесок ограничены ходы сжатия, и они должны быть согласованы с изменением нагрузки на ось при загрузке машины пассажирами и багажом, и с нагрузкой, возникающей при прохождении поворотов и неровностей. Слишком мягкая подвеска при повороте сожмется так сильно, что колеса с другой стороны оторвутся от земли. Так что подвеска должна не допустить исчерпания хода сжатия с одной стороны и вывешивания колеса с другой.

Получается, что слишком мягкой подвеске быть тоже плохо… Оптимальным вариантом является сравнительно небольшой диапазон «мягкости», после чего подвески становятся жесткими, но настроить такую конструкцию тем сложнее, чем выше разница между жесткой и мягкой ее частью.

При любом перераспределении нагрузки между колесами происходит ухудшение общего сцепления колес с дорогой. Дело в том, что догрузка одних колес не компенсирует все потери при разгрузке других. А в случае вывешивания разгруженных колес увеличение сцепления на догруженной стороне не компенсирует и половины потерь.

Помимо общего ухудшения сцепления, это еще и приводит к ухудшению управляемости. Борются с этим неприятным фактором, изменяя наклон плоскости качения колеса относительно дороги — так называемый развал. В результате конструктивных мероприятий, направленных на программирование изменения развала при крене машины удается компенсировать изменение сцепления колес при поперечных нагрузках в разумном диапазоне и тем самым сделать управление машиной проще.

Почему же приходится делать подвески жестче на спортивных машинах?

На управляемости машины крайне негативно сказываются любые изменения углов установки подвески при кренах машины и задержки в откликах на управляющие воздействия из-за смещения центра тяжести. А значит, приходится делать подвески жестче, чтобы в повороте крены уменьшались.

Крайним выходом является мощный стабилизатор поперечной устойчивости — торсион, который препятствует перемещению колеса одной оси относительно другого. Но это не самый лучший способ. Да, он улучшает ситуацию с изменением углов установки колес в повороте, но зато разгружает внутреннее, по отношению к повороту, колесо, и перегружает наружное. Немного лучше просто сделать подвеску жестче. Это больше сказывается на комфорте, но зато не так разгружает внутреннее колесо.

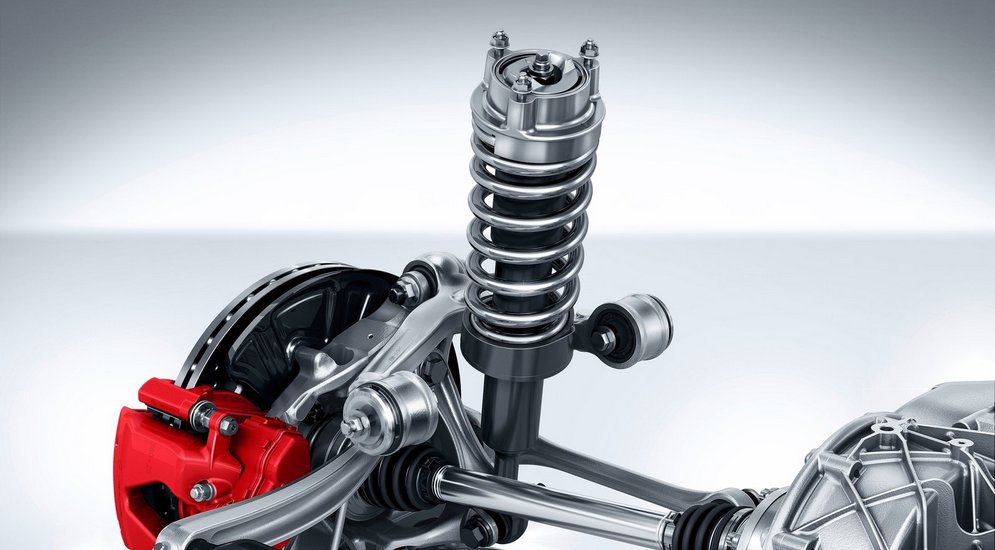

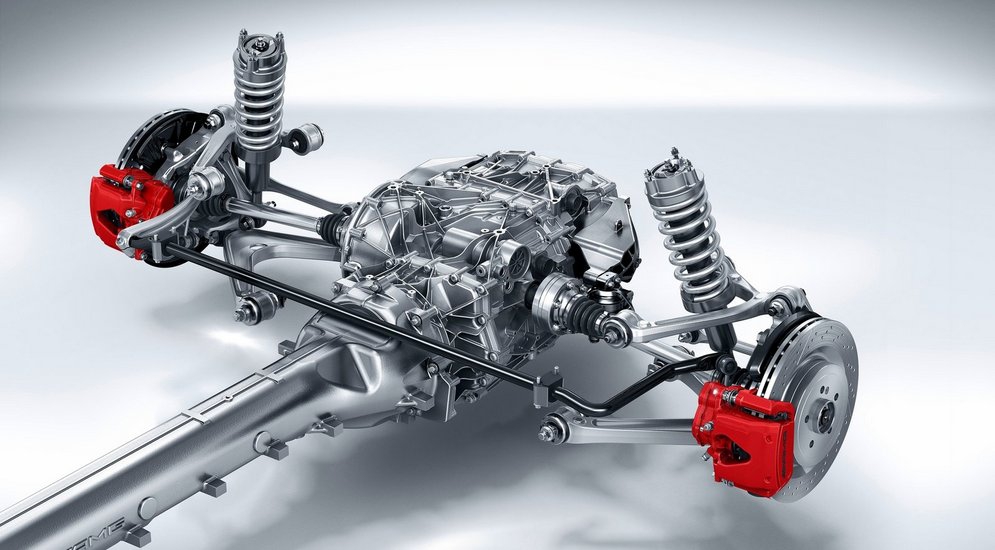

Немалое значение амортизаторов

Помимо упругих элементов, в подвеске машины присутствуют и газовые или жидкостные амортизаторы — элементы, ответственные за гашение колебаний подвески и вывода энергии, которую машина тратит на перемещения центра масс. С их помощью можно подправить все реакции подвески на сжатие и отбой, ведь амортизатор может обеспечить в динамике куда большую жесткость, чем пружина. При этом его жесткость, в отличие от пружин, будет очень разной в зависимости от хода подвески и скорости ее перемещения.

Разумеется, совсем мягкий амортизатор не сможет выполнять свою основную задачу — гашение колебаний, машина попросту будет раскачиваться после прохождения неровности. А установка очень жесткого будет создавать эффект, схожий с установкой очень жесткой пружины, которая не хочет сжиматься и тем самым увеличивает нагрузку на колесо и разгружает все остальные. Но тонкая настройка поможет уменьшить крены в поворотах и помочь пружинам, уменьшить клевки кузова при разгоне и торможении и при этом не мешать колесам проезжать мелкие неровности. И разумеется, не допускать «пробоя» подвесок при проезде жестких неровностей. В общем, воздействие на поведение машины они оказывают не меньшее, чем жесткость пружин.

Немного о комфорте и частотах колебаний

Понятно, что у машины без подвески комфорт был бы нулевой, ведь все мелкие неровности от дороги передавались бы прямо на ездоков. Бр-р. Но если подвеску сделать очень мягкой, то ситуация станет ненамного лучше — постоянная раскачка тоже крайне плохо сказывается на людях. Оказывается, человек плохо переносит колебания как с небольшой амплитудой и большой частотой от жесткой подвески, так и с большой амплитудой и с малой частотой от мягкой.

Для создания комфортных условий для пассажиров необходимо согласовать жесткость пружин, амортизаторов и покрышек так, чтобы на самых ходовых для этой машины покрытиях частоты колебаний пассажиров и уровень ускорений оставались в комфортных пределах.

Частота и амплитуда колебаний подвески важны еще и в другом аспекте — собственные частоты резонанса системы машина-подвеска-дорога не должны совпадать с возможными частотами управляющих воздействий и возмущений от дороги. Так что задача конструкторов заключается еще и в том, чтобы обойти опасные режимы как можно дальше, ведь в случае резонанса можно и машину перевернуть, и потерять управление, и просто поломать подвески.

Итак, какой должна быть подвеска?

Как это ни парадоксально, но чем мягче подвеска, тем лучше сцепление колес с дорогой. Но при этом она не должна допускать сильных кренов и изменения пятна контакта колес с дорогой. Чем хуже дороги, тем более мягкой должна быть подвеска для получения хорошего сцепления. Чем ниже коэффициент сцепления колес, тем мягче должна быть подвеска. Казалось бы, проблему может решить установка стабилизатора поперечной устойчивости, но нет, у него тоже есть свои негативные черты, он делает подвеску более «зависимой» и уменьшает ход подвески.

Так что настройка подвески остается делом для настоящих мастеров и всегда требует много времени на натурные испытания. Множество факторов затейливо переплетаются и, изменив один параметр, можно ухудшить и управляемость, и плавность хода. И не всегда жесткая подвеска делает машину быстрее, а мягкая — комфортнее. На управляемости сказывается и изменение жесткости передней и задней подвесок относительно друг друга и даже малейшее изменение характеристик жесткости амортизаторов. Надеюсь, эта статья поможет более тщательно относиться к выбору комплектующих для подвесок и предотвратит необдуманные эксперименты.