Жидкая резина технические свойства: Жидкая резина: свойства и применение

для чего используется гидроизоляция с фото примерами и видео инструкциями © Геостарт

Отправим материал на почту

Жидкая резина способна решить проблему создания хорошей гидроизоляции на долгий срок. Уникальный по своим качествам состав имеет отличные показатели адгезии, стойкости к внешним негативным факторам, тянучести и прочности. Используют в ремонтных работах, на стройке и даже в создании элементов садового декора.

Понятие жидкой резины

Жидкая резина – одно- или двухкомпонентный, холодно наносящийся, мгновенно застывающий состав, структура которого построена на основе полимерно-битумной эмульсии. При взаимодействии с кислородом не становится источником ядовитых соединений летучего характера, не содержит растворителей. Основным компонентом выступает битум, в отдельных случаях может применяться природный каучук. Аналогично классической резине имеет черный цвет, хорошие характеристики, касающиеся эластичности, водонепроницаемости. По-другому может называться «бесшовной напыляемой гидроизоляцией».

По-другому может называться «бесшовной напыляемой гидроизоляцией».

Применяется в качестве мембранного, защитного покрытия строительных материалов, при проведении работ по созданию декоративных водоёмов, фундаментов.

Автолюбители используют иной состав, отличающийся однокомпонентной структурой, построенной на основе раствора стирольного каучука и органического растворителя. Материал имеет прозрачную структуру, после колеровки способен приобретать нужный оттенок, что делает его популярным в стайлинге авто. Автомобильная жидкая резина применяется в роли недолгосрочной оболочки внешних элементов машины (кузов, оптика, бампер и т.д.).

Внимание! Здесь и далее речь идёт о кровельном материале. Поэтому не нужно путать его с узконаправленным продуктом, изготавливаемым для автомобилей и имеющим совершенно иные свойства.

Особенности применения жидкой резины для защиты разных оснований

Область применения жидкой резины достаточно большая, хотя чаще всего она нужна для гидроизоляции различных поверхностей. Предлагаем познакомиться с особенностями использования состава для защиты крыши, фундамента и открытого бассейна.

Предлагаем познакомиться с особенностями использования состава для защиты крыши, фундамента и открытого бассейна.

Сфера применения достаточно большая.

Крыша

Слой жидкой резины на поверхности кровли надёжно защищает внутреннее пространство жилого дома и любого другого строения. Чаще всего покрытие напыляют либо равномерно распределяют по поверхности с помощью валика. Сверху укладывается кровельный материал для защиты сформированного резинового покрытия от воздействия ультрафиолета.

Идеальное решение для кровли.

Фундамент

Для фундамента подойдёт однокомпонентный состав. Основание сначала тщательно моют, а после высыхания поверхность покрывают слоем жидкой резины любым удобным способом.

Надёжная защита для фундамента.

Открытый бассейн

Гидроизоляцию бассейна также можно выполнять различными способами. Порядок действий зависит от его площади. Для получения надёжного варианта предпочтительно напыление двухкомпонентных составов.

С покрытием из резины бассейн прослужит дольше.

Особенности материала

Вещество мгновенно становится твердым после нанесения. Несмотря на то, что в структуре присутствует битум, добавленные в него эфирные масла не дают со временем пересохнуть и растрескаться и продлевают срок эксплуатации до 25 лет.

Современная жидкая резина имеет прекрасные характеристики: не отслаивается, не трескается, не боится механических повреждений или резких перепадов температур.

Ошибочно жидкой резиной называют многие составы, поверхностно попадающие под это понятие. Чаще всего к ней относят все виды мастик, имеющих несколько аналогичных эксплуатационных характеристик: водонепроницаемость, эластичность, способность к растяжению, сжатию.

Интересно! В одном из рекламных роликов производитель сам вводит потребителя в заблуждение, называя свою продукцию «жидкой резиной» и показывая, как она легко отклеивается от поверхности и остаётся в виде плёнки.

Настоящая бесшовная напыляемая гидроизоляция имеет отличные показатели адгезии к любым поверхностям, а удалить её можно только механическим путём с приложением колоссальных усилий!

Обзор рынка — какой продукции доверяют?

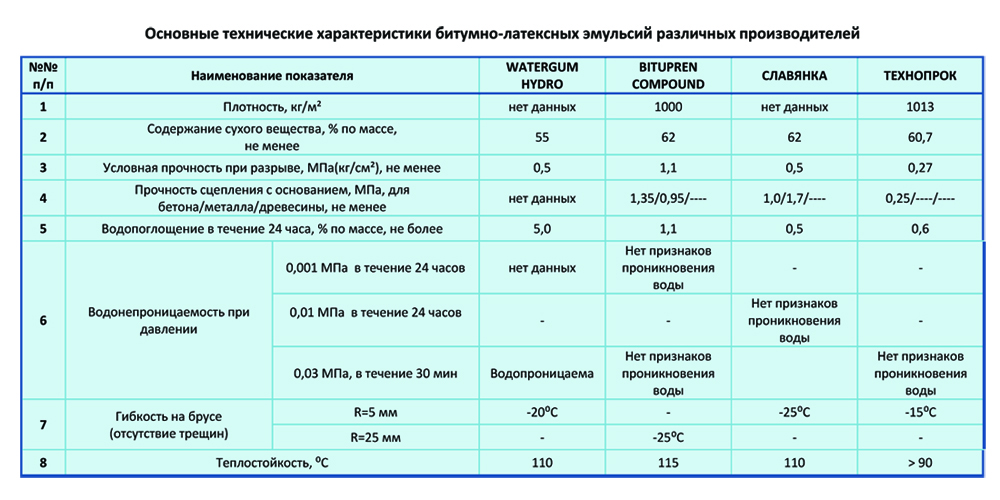

У разных производителей свой взгляд на состав жидкой резины, отчего также будет зависеть итоговое качество. На отечественном рынке жидкую резину, а именно то, что под ней подразумевают, представляют четыре компании: Технопрок, Гермтехно, Гермпромстрой и Well-C Technologies. Это официальные дистрибьюторы компаний Liquid Rubber, Pazkar, Huske и Premium Liquid Rubber.

Жидкая резина от Liquid Rubber – эластомерная водная эмульсия на основе нефти и специальных полимеров.

Одни из самых популярных российских разработок в этой сфере – жидкая резина Профикс и Syntomast:

Жидкая резина марки Syntomast разрабатывается как инновационное покрытие на основе полимеров, которые наиболее устойчивы к атмосферным условиям и агрессивной среде. При этом такие мастики выпускают в цвете и пользуются большой популярностью, ведь широкую цветовую гамму ценят прежде всего дизайнеры.

При этом такие мастики выпускают в цвете и пользуются большой популярностью, ведь широкую цветовую гамму ценят прежде всего дизайнеры.

А те и определяют зачастую, какой именно материал будет использоваться. По сути, Syntomast Roof – это плотная паста на основе воды, которую поставляют объемом от 20 до 200 литров, в виде красного, бежевого, синего, белого, зеленого и черного цвета.

Вторая известная отечественная марка двухкомпонентной жидкой резины – Профикс. Разработана она была, как говорится, «от фундамента до кровли».

Славится своими отличными свойствами также жидкая резина GPSpraykote, которая рекомендована для объектов минобороны РФ. Она изготовлена на основе полимерно-битумной водной эмульсии, поэтому наносится холодным методом при помощи распылителя. Отличается от других аналогов свойством мгновенного отверждения.

Хорошие отзывы можно услышать и о отечественной жидкой резине Liquid Rubber, которая производится по импортным технологиям. В ее основе – водная эмульсия из очищенных модифицированных битумов и полимеров, которые хорошо защищают покрытие от агрессивных сред и ультрафиолета.

Набирает также свою популярность жидкая резина «Элемент». Это материал на основе модифицированного каучука, который создает в заводских условиях нано-робот.

И, наконец, еще один популярный продукт. До недавнего времени компания Технопрок свою жидкую резину импортировала из-за границы, но теперь стала производить самостоятельно, в России. Причем, если верить отзывам, достаточно качественно.

Единственное отличие от импортных аналогов только в том, что это покрытие после высыхания на ощупь более жесткое. К слову, Технопрок в народе нередко сравнивают с израильской жидкой резиной Rapidflex, т.к. те действительно схожи по своим свойствам.

Разновидности жидкой резины

Ключевая классификация жидкой резины связана с её физической структурой. Подразделяется на 3 вида:

- Наливная – подготавливается перед нанесением на поверхность.

- Напыляемая – распыляется мощной установкой, состоящей из компрессора и ресивера, в котором происходит смешивание битумной мастики, водно-солевого раствора и отвердителя.

- Окрасочная – напоминает пасту или густую жидкость, которая наносится вручную, шпателем, кистью или валиком.

Существует ещё один тип напыляемой жидкой резины – аэрозольный. Продаётся в небольших флакончиках, с помощью которых можно легко и быстро выполнить точечный ремонт, например, залепить небольшую трещину или щель на веранде, лоджии.

Жидкая резина – что это? Что такое жидкая гидроизоляция?

Твердая гидроизоляция, как известно, представляет собой различные рулонные материалы, укладка которых осуществляется с применением высокотемпературного нагрева. Это может быть, например, рубероид, полимерная пленка и некоторые другие материалы.

Несколько иная ситуация обстоит с жидкой гидроизоляцией, которая просто распыляется по обрабатываемой поверхности или наносится вручную. Это позволяет покрыть все без исключения трещины, стыки и зазоры конструкции.

«Жидкая резина» — это органический материал. Вопреки созвучной схожести с классической (в нашем понимании) резиной он похож лишь внешними характеристиками. Прежде всего, это эластичность и цвет. Все остальные качества принципиально различны.

Разновидности жидких гидроизоляционных материалов Euromast™

Наша линейка материалов в зависимости от количества компонентов делятся на две группы:

Двухкомпонентная гидроизоляционная система (наносится специальным оборудованием)

Подобные материалы, как можно понять из названия, включают в себя два компонента — растворенный в воде хлористый кальций и битумно-полимерную эмульсию EUROMAST plus.

С применением соответствующего оборудования они автоматическим способом смешиваются, образуя высокопрочный и надежный изоляционный слой.

Однокомпонентные мастики (наносятся вручную)

Они представляют собой битумно-полимерные мастики EUROMAST и цветные полимерно-акриловые мастики EUROMAST Color.

Их можно наносить самостоятельно вручную кистью или валиком.

Важнейшие свойства жидкой гидроизоляции

Бесшовная жидкая гидроизоляция представляет собой довольно интересный материал с множеством уникальных свойств. Среди них особо можно выделить:

- Для гидроизоляционной обработки различных объектов строительства «жидкая резина» производится без включений органических растворителей, что обуславливает отсутствие вредно-токсических испарений при её высыхании.

- Мастика такого типа не разлагается и не меняет свойства под прямым воздействием ультрафиолета. Кроме того, жидкая резина применима в суровых морозных условиях (есть марки для работы при -60 С).

- Благодаря вхождению в состав мастики полимерных присадок, формируется гарантировано долгий срок её эксплуатации (от 20 лет). Обусловлено это надёжным препятствием полимерами испарению компонентных эфирных масел, что предотвращает ускоренное битумное старение.

- Как только жидкая резина отвердевает, формируется прочная, химически стойкая, пожаробезопасная мембрана, характеризующаяся повышенной эластичностью (коэффициент крайнего удлинения >65%).

Притом, что покрытие со временем отвердевает, эластичность его не претерпевает сильных изменений и слой мастики легко можно отремонтировать при возможных механических повреждениях. - Для акриловой мастики можно подобрать любой нужный цвет, что обусловлено великолепной совместимостью акрило-полимерной композиции с различными колерами.

Важные преимущества жидкой резины

Жидкие гидроизолирующие составы обладают следующими немаловажными преимуществами:

- возможность создания бесшовного покрытия – надёжно герметизируется каждый участок любого обрабатываемого основания, включая сложные по конфигурации конструкции и труднодоступные области;

- высочайшая адгезия – быстро и прочно схватывается со всевозможными строительными деталями из: камня, бетона, стекла, шифера, металла, кирпича и пластика;

- антикоррозионные свойства – надёжно защищает от разрушения подлежащую основу;

- простой и быстрый монтаж покрытия;

- небольшой вес всего покрытия – нет нужды дополнительно укреплять кровельные элементы и фундамент;

- допустимость эксплуатации полимерного покрытия в расширенном температурном диапазоне;

- существенный срок гарантийной эксплуатации.

Области применения жидкой гидроизоляции

Экологическая гидроизоляционная резиновая мембранная система жидкая резина является техническим достижением в гидроизоляции и защите от коррозии.

Данная система холодного нанесения распылением и система покрытия были разработаны для разрешения проблем, постоянно возникающих при использовании обычных гидроизоляционных систем. Обладая уникальными свойствами, применение жидкой резины возможно в самых различных сферах:

Бесшовная гидроизоляция в частном строительстве

- Бесшовная гидроизоляция кровли: новая, ремонт старой кровли

- Гидроизоляция ванной

- Починка и гидроизоляция трещин

- Гидроизоляция бетонных полов и стен

- Гидроизоляция и герметизация вентиляционных отверстий

- Пароизоляция

Железная дорога

- Антикоррозионная, гидроизоляционная и шумоизоляционная обработка вагонов, локомотивов

Автомобильная индустрия

- Покрытие днища и других частей автомобиля для снижения уровня шума и вибрации

- Антикоррозионное покрытие

Гидроизоляция в гражданском строительстве

- Мосты

- Дороги, базированные на водонепроницаемости

- Защита от коррозии

- Усиление дамбы

- Пропитка трубопроводов

- Тоннели

Коммунальное водоснабжение

- Плотины

- Резервуары

- Пропитка ёмкостей для воды

Горная промышленность

- Щёлочные бассейны

- Пропитка от утечки загрязняющих веществ

- Тоннели и шахты (жидкости и газы)

Защита окружающей среды

- Изоляция загрязняющих твёрдых веществ

- Изоляция загрязняющих жидких веществ

- Изоляция метана, радона

Сельское хозяйство

- Пропитка поливальных и оросительных систем

- Пропитка резервуаров

- Пропитка силосных ям

Морское хозяйство

- Обработка причала против обрастания ракушками и водорослями

- Антикоррозионная пропитка балластных ёмкостей

- Антикоррозионное покрытие для портовых структур

Безопасность

- Пропитка песка и грунта для защиты от наводнения

- Покрытие игровых площадок для смягчения удара при падении

Промышленное использование

- Звуко-поглощающая изоляция

- Кислотные емкости, участки для мойки

- Водяные баки

Оборонная промышленность

- Гидроизоляция для бункеров

- Создание камуфляжа

- Энергопоглощающее покрытие

Преимущества жидкой гидроизоляции EUROMAST™

Экологически безопаснаНесмотря на разновидность или тип жидких гидроизоляционных материалов, их всех объединяет одно — все без исключения компоненты, из которых состоят покрытия, нетоксичны и абсолютно безопасны как для людей, так и для окружающей среды.

Холодный метод нанесенияЕще одно положительное свойство жидкой гидроизоляции — это способ ее нанесения. Она наносится в холодном состоянии, образуя при застывании одинаковой толщины мембрану с абсолютно ровной поверхностью. Такая мембрана надежно защищает обрабатываемую конструкцию от разрушительного воздействия влаги.

ПожаробезопаснаБлагодаря применению инновационных технологий сегодня производится жидкая гидроизоляция, способная противостоять даже пожарам и различным возгораниям.

В частности, на сегодняшний день жидкая резина «Euromast« отнесена по результатам лабораторных испытаний, к группе горючести Г1. Она препятствует дальнейшему распространению пламени по обработанной поверхности, что позволяет спасти имущество от порчи.

В частности, на сегодняшний день жидкая резина «Euromast« отнесена по результатам лабораторных испытаний, к группе горючести Г1. Она препятствует дальнейшему распространению пламени по обработанной поверхности, что позволяет спасти имущество от порчи.Виды гидроизоляции на основе жидкой резины

На сегодняшний день в магазинах стройматериалов можно найти огромный выбор видов жидкой гидроизоляции на битумно-полимерной основе от широкого спектра производителей. Однако всю группу традиционно делят на два вида: одно- и двухкомпонентная гидроизоляционная жидкая резина.

Гидроизоляционная мембрана на основе одного компонента представляет собой уже готовую смесь полимеров и битума, которая высыхает на воздухе. Технология гидроизоляции жидкой резиной с одним компонентом заключается в равномерном нанесении состава на обрабатываемое основание с помощью кисти или валика. Такой вариант чаще всего используется при ремонте или обработке небольших площадей.

Жидкий резиновый гидроизолятор двухкомпонентного типа реализуется в строймагазинах в двух емкостях. В одной из них находится битумно-полимерная эмульсия, во второй – катализатор для уменьшения периода высыхания состава. Эти два компонента соединяются друг с другом прямо перед началом проведения работ. Напыляется состав на основание с помощью специальной установки. Для обеспечения полной защиты основание проходят в несколько слоев.

В одной из них находится битумно-полимерная эмульсия, во второй – катализатор для уменьшения периода высыхания состава. Эти два компонента соединяются друг с другом прямо перед началом проведения работ. Напыляется состав на основание с помощью специальной установки. Для обеспечения полной защиты основание проходят в несколько слоев.

Технические характеристики

Для лучшего восприятия технико-эксплуатационных свойств жидкой резины, показатели представлены в сравнительной таблице, где она выступает наряду с другими популярными кровельными и гидроизоляционными материалами:

| Технические характеристики | Жидкая резина | Рубероид | Стеклоизол | Бикрост | Техноэласт |

| Прочность сцепления с бетоном, минимальное значение. МПа | 1 | 0,3 | 0,3 | 0,3 | 0,3 |

| Относительное удлинение при разрыве, минимальное значение, % | 1 000-1 400 | 1,5 | 1,5 | 1,5 | 1,5 |

Время застывания, минимальное значение, мин. |

1 | — | — | — | — |

| Время вулканизации, максимальное значение, мин. | 12-36 | — | — | — | — |

| Водопоглощение по массе в течение суток, максимальное процентное соотношение | 0,5 | 2 | 2 | 1 | 1 |

| Температурный диапазон эксплуатации без изменения свойств, °С | -65…+95 | -30… +80 | -30… +80 | -30… + 80 | -30…+ 80 |

| Гибкость без образования трещин на брусе при t-20°С, радиус, мм. | 5 | 35 | 25 | 25 | 10 |

| Класс горючести | Г2 | Г3 | Г3 | Г4 | Г3 |

| Класс воспламеняемости | В2 | В3 | В3 | В3 | В3 |

| Средняя цена, руб/м2 | 600-650 | 80-120 | 110-160 | 100-130 | 190-320 |

| Средний срок эксплуатации с учётом проведённых испытаний, лет | 25-30 | 7-10 | 10-12 | 5-7 | 20-25 |

Полезно! Состав жидкой резины не токсичен, поэтому с ним можно работать без респиратора.

Основные достоинства материала

Как видно из представленной ранее таблицы, ключевым достоинством жидкой резины является качество полученной поверхности. При номинальной толщине слоя в 2-3 мм. гидроизоляционные свойства будут в разы превосходить характеристики иных кровельных материалов. Кроме этого его структура имеет высокую эластичность, что существенно снижает вероятность механического повреждения. Последняя характеристика положительно сказывается на общем сроке службы.

Жидкая резина выступает не только в качестве надёжного покрытия, но и в роли ремонтного материала. Растекаясь по поверхности, она покрывает все старые трещины и иные дефекты, создавая единое бесшовное покрытие.

Интересно! Превосходство жидкой резины над рулонными кровельными материалами легко определить путём простого математического расчёта. Например, для покрытия 100 м2 односкатной крыши понадобится 10 рулонов стеклоизола, бикроста или иного состава. Даже если не брать в расчёт места примыкания по периметру, только в соединениях получится 9 швов, по 10 м.

каждый. Таким образом, получится 90 погонных метров заведомо прослабленных участков, которые могут дать протечку в любой момент. Сплошное, бесшовное нанесение жидкой резины исключает эти участки, сохраняя лишь периметр.

Ключевые положительные факторы жидкой резины:

- Высококачественная защита от влаги.

- Имеет стопроцентную гарантию к абсолютно всем погодным условиям.

- Не изменяет эксплуатационных свойств в результате резких перепадов температуры окружающего воздуха.

- Ремонтопригодность. При появлении разрывов, для их заделывания достаточно заклеить новым составом. Для большинства рулонных аналогов такой ремонт считается недопустимым.

- Не имеет стыковочных швов, образующихся в результате монтажа, что значительно продлевает срок службы покрытия.

- Относится к категории строительных материалов универсального типа, потому как может использоваться для разного назначения (ремонт, строительство, работы, связанные с ландшафтным дизайном).

- При правильном нанесении жидкой резины состав способен прослужить до 25 лет. Эксплуатационные характеристики при этом сохранятся такими-же, как у только что уложенного состава.

Недостатком материала можно назвать только то, что при необходимости демонтажа, снять его будет довольно проблематично. Удалять придётся только механическим способом, так как к растворителям и очистителям на бензиновой основе он не восприимчив.

Особенности нанесения на поверхность

Самое ценное преимущество жидкой резины для строителей в том, что ее легко наносить на все кровельные материал и в горизонтальном, и в вертикальном направлении. При работе на опасной высоте это – довольно ценный момент.

И в самых сложных местах, где обычно приходится лепить что-то из кусков того же рулона или гонтов, здесь достаточно просто направить струю. Причем жидкую резину разрешено наносить и на бетон, и на камень, и даже на дерево.

Для нанесения жидкой резины конкретно на кровлю достаточно минимальной подготовки: поверхность всего лишь должна быть чистой и сухой.

Весь процесс по напылению резины проходит быстро, за день бригада успевает обработать более 1000 квадратных метров, и при этом для работы с оборудованием необходимо всего два человека. А способ гидроизоляции кровли напрямую зависит от того, с какой именно жидкой резиной имеют дело: с одно- или двухкомпонентной.

Однокомпонентная жидкая резина

Все однокомпонентные мастики – это высокодисперсные смеси на водной основе. В них водят специальные наполнители, красители, консерванты, стирол-акрилатные полимеры, загустители и даже пеногасители.

К слову, довольно часто однокомпонентную жидкую резину дополнительно посыпают базальтовой или сланцевой крошкой, чтобы защитить ее от солнечных лучей и случайных механических повреждений при ходьбе. И, конечно, эстетические свойства еще никто не отменял:

Преимущества и недостатки жидкого гидроизолятора

Материал обладает по-настоящему уникальными свойствами. Особого внимания заслуживают следующие его преимущества

Резиновая гидроизоляция может обеспечить надежное соединение практически любых поверхностей. Качество адгезии при этом совершенно не зависит от изношенности покрытий.

Качество адгезии при этом совершенно не зависит от изношенности покрытий.- Материал проникает во все повреждения и трещины, точно повторяя их форму. Это выгодно отличает гидроизоляционную резину от иных материалов, которые являются более густыми.

- Рассматриваемый гидроизолятор обеспечивает надежную защиту от воздействия коррозии, потому что на таком покрытии нет ни стыков, ни швов.

- Высокий уровень эластичности позволяет материалу долго служить без деформаций и разрывов.

- Резиновая гидроизоляция совершенно безопасна для здоровья. Даже на жаре из материала не выделяются никаких вредных веществ.

Но, как и у всякого стройматериала, у резиновой гидроизоляции есть и свои недостатки. Самые существенные из них следующие:

Для нанесения материала требуется специальное устройство, которое может быть опасно при неправильной эксплуатации. Потому работать с жидкой резиной должен опытный профессионал.- Состав довольно дорогой.

Единоразово потратить такую сумму могут себе позволить не все.

Единоразово потратить такую сумму могут себе позволить не все. - Резиновая гидроизоляция может потребовать нанесения дополнительного слоя краски. Следует запомнить, что для этой цели подходят средства на водной или кремнийорганической основе.

- Устройство гидроизоляции с помощью вязкой резины характеризуется не очень привлекательным внешним видом. Потому этот материал не особо часто применяют в сфере частного строительства.

Технологии нанесения жидкой резины: важные нюансы

Процесс формирования защитного покрытия зависит от характеристик используемого состава. Используются различные технологии, каждая из которых имеет свои особенности и нюансы. Предлагаем с ними познакомиться более подробно.

Состав определяет способ нанесения.

Окрасочная

Жидкую резину для гидроизоляции данным способом наносят с помощью валика либо кисти. Второй вариант актуален для труднодоступных мест. Состав равномерно распределяют по основанию.

Окрашивание кистью актуально для труднодоступных мест.

Наливная

Наименее затратный вариант. Состав готовится непосредственно перед выполнением работ, разливается по горизонтальной поверхности. После равномерного распределения по основанию получается качественный защитный слой.

Состав разливают по горизонтальной поверхности.

Напыляемая

Для формирования защитного слоя холодного напыления используется специальное оборудование. Данная технология обеспечивает формирование в сжатые сроки качественного цельного покрытия, глубоко проникающего вглубь основания. Монтаж выполняется преимущественно профессионалами.

Требуется специальное оборудование.

Сфера применения

Благодаря своим уникальным качествам жидкая резина является популярным строительным материалом, использующимся как при возведении крупных промышленных объектов, так и в обустройства элементов садового ландшафта. Наиболее популярными вариантами применения состава можно назвать такие области:

- Защита фундамента.

Нанесённый гидроизоляционный слой станет надёжной защитой от влаги и последующей плесени, размораживания. Наноситься может как внутри, так и снаружи помещения.

Нанесённый гидроизоляционный слой станет надёжной защитой от влаги и последующей плесени, размораживания. Наноситься может как внутри, так и снаружи помещения. - Заливка кровли. Жидкая резина используется на плоских и покатых крышах. Причём в отличие от некоторых видов мастик, она не трескается и не течёт при нагревании на солнце.

- Создание искусственных водоёмов, ручьёв, бассейнов, прудов. Постоянное нахождение в жидкой среде требует от состава высокого качества. Жидкая резина способна не только успешно справиться с возложенными на неё обязательствами, но и переносить ряд механических воздействий.

- Нанесение гидроизоляционного слоя на вентиляционные каналы и выходы.

- Гидроизоляция крупных промышленных и иных объектов (электрические подстанции, мосты, тоннели, отдельные участки дорог).

- Ремонт скатных крыш (профлист, металлочерепица, ондулин, черепица, мягкая кровля и любые другие виды).

- Среди автолюбителей жидкая резина применяются в качестве надёжной защиты машины от сколов и коррозий.

Сфера назначения жидкой напыляемой гидроизоляции обширна, что выступает дополнительным подтверждающим фактором высокой надёжности и качества.

Почему встречаются плохие отзывы?

К сожалению, среди профессиональных кровельщиков нередко встречается мнение, что жидкая резина совершенно не подходит для гидроизоляции кровли. И что в итоге таких работ течет более 80% стыков.

Но давайте разберемся с этим понятием. На самом деле под жидкой резиной часто подразумевают более широкое понятие, чем должно быть, и рассчитано оно на массового потребителя. Жидкой резиной зачастую называют любую мастику, которая ее напоминает, и соответствует таким критериям: водонепроницаемая, эластичная и способная к растяжению.

И зачастую такой кровельный материал не имеет ничего общего с самой резиной, которая производится из каучука. Поэтому правильно было бы назвать подобный материал бесшовной напыляемой гидроизоляцией, как и пытались сделать производители, но термин не прижился среди обычного народа.

Вот, например, одна из самых распространенных ошибок – считать, что жидкая резина представляет собой смесь битума и латекса. Причем даже сами производители умудряются утверждать, что выпускают именно «жидкую резину», чтобы привлечь потенциальных покупателей.

И да, действительно, такой состав мало устойчив к ультрафиолету. Больше того, в своих рекламных роликах показывают, как такая резина легко снимается с поверхности в виде пленки! О какой тогда адгезии можно тогда говорить.

Настоящая жидкая резина не стекает с крыши даже в сильную жару и не растрескивается в мороз, к счастью, уже есть успешный опыт применения жидкой резины в Якутии. Жидкая резина не стареет, как битум, т.к. здесь есть специальный полимер, а он не дает эфирным маслам испаряться. Благодаря этому такая кровля служит не меньше, чем 20 лет:

Кроме того, жидкая резина изначально разрабатывалась за рубежом, где требования к пожарной безопасности и экологии одни из самых высоких. Вот почему импортные аналоги безопасны для людей и растений, негорючие и нетоксичны. Настолько, что даже подходят для обустройства искусственного пруда и резервуара с питьевой водой.

Настолько, что даже подходят для обустройства искусственного пруда и резервуара с питьевой водой.

Не стоит также путать жидкую резину для кровли с таким довольно узконаправленным продуктом, как Пласти Дип и его аналоги. Это действительно жидкая резина, но предназначенная только для автомобилей и не подходит для кровли. Да, эта резина легко снимается тонкой пленкой, т.к. серьезная адгезия ей не нужна.

Также иногда встречается утверждение, что при приготовлении жидкой резины для кровли используется солевой раствор, потоки которого потом останутся на крыше. На самом деле в некоторых марках резины действительно есть соль, которая разводится в отношении 1/100 – совершенно незначительно. У резиновой кровли нет ингредиентов, которые способны растворяться в воде. Этим она кардинально отличается от популярной резиновой краски, обратите внимание!

Гидроизоляция искусственных водоёмов

Жидкая резина считается одним из наиболее надёжных способов укрепить дно и стенки искусственных водоёмов. Находясь под открытым воздухом, они постоянно находятся под воздействием разрушающих факторов: летом – перегрева и давления от корней растущих рядом растений, зимой – промерзания и пучения грунта. Даже забетонированное дно спустя несколько лет эксплуатации растрескается и приведёт к нарушению изоляции.

Находясь под открытым воздухом, они постоянно находятся под воздействием разрушающих факторов: летом – перегрева и давления от корней растущих рядом растений, зимой – промерзания и пучения грунта. Даже забетонированное дно спустя несколько лет эксплуатации растрескается и приведёт к нарушению изоляции.

Полезно! Нанесение жидкой резины делает его более прочным, эластичным, продлевает срок службы.

Слой гидроизоляции может наноситься как на бетон, так и на почву. Во втором варианте дно накрывается плотным слоем геотекстиля, швы между которым должны быть закреплены металлическими скобами. Последующий порядок работ выглядит следующим образом:

- Слой геотектсиля покрывается слоем жидкой резины, толщина которого не должна превышать 2-3 мм.

- Через 1,5-2 ч. наносится ещё один слой.

- Через такой-же промежуток времени – третий.

- Емкость (котлован) заполняется водой, которая вдавливает нанесённые слои друг к другу и прижимает их к дну и стенкам.

- После этого вода сливается и наносится ещё несколько слоёв жидкой резины.

Совет! Чем больше слоёв гидроизоляции будет нанесено, тем прочнее станет ваш водоём. Минимальное количество 5-6 рядов.

Гидроизоляция фундамента

Гидроизоляция фундамента и цоколя жидкой резиной – сравнительно новый способ защиты заглубленных оснований от воздействия влаги. Это позволяет получить полную изоляцию строительных материалов, по эффективности в разы превосходящую рулонные аналоги.

Жидкая резина наносится на предварительно очищенные, загрунтованные основания. Преимущество способа в том, что состав плотно обволакивает мелкие трещины и выбоины, образуя единое монолитное покрытие, чего не произойдёт с рулонными гидроизоляционными материалами.

Способ нанесения может быть разным: ручной (валиком или кистью), механизированным (пневматическим) распылением. Обратите внимание на несколько нюансов:

- Нанесение жидкой резины ручным способом осуществляется в несколько слоёв.

Это позволяет получить нужную толщину поверхности (не менее 2 мм.). Средний расход зависит от производителя и указан на упаковке той или иной продукции. В среднем, для создания минимальной толщины, он составляет 3 кг на 1 м2 поверхности.

Это позволяет получить нужную толщину поверхности (не менее 2 мм.). Средний расход зависит от производителя и указан на упаковке той или иной продукции. В среднем, для создания минимальной толщины, он составляет 3 кг на 1 м2 поверхности. - Обработка фундамента жидкой резиной начинается с нижней точки, постепенно поднимаясь к цоколю строения.

- Для проверки качества выполненных работ следует подрезать верх отвердевшего состава и попробовать оторвать. Если он будет рваться мелкими фрагментами – монтаж выполнен правильно. При отслаивании полосками – нет.

Гидроизоляция кровли

Уникальность жидкой резины заключается в том, что демонтаж старого покрытия не требуется. Состав может накладываться сверху. Для этого достаточно очистить поверхность от грязи и пыли. Сделать это быстро и эффективно можно с помощью мойки высокого давления, после чего продуть и высушить поверхность компрессором.

Укладка жидкой резины выполняется ручным или механизированным способом (напылением). Толщина слоя зависит от выбранной методики, но должна быть не менее 5 мм. Самым эффективным считается заливка — так за небольшой промежуток времени вы получите более толстый слой. Расход материала при этом тоже увеличится.

Толщина слоя зависит от выбранной методики, но должна быть не менее 5 мм. Самым эффективным считается заливка — так за небольшой промежуток времени вы получите более толстый слой. Расход материала при этом тоже увеличится.

После затвердевания и проверки сцепления жидкой резины с поверхностью, её можно покрасить.

Полезно! Для улучшения адгезии жидкой резины с поверхностью рекомендуется обработать её грунтом.

Ремонт кровли

Ремонт старой кровли жидкой резиной выполняется по принципу нанесения описанному ранее:

- Поверхность очищается и грунтуется.

- При обнаружении отверстий выполняется их ремонт (способ определяется в зависимости от типа кровли).

- Поверхность очищается и грунтуется.

- На повреждённый участок наносится слой ремонтного состава.

- Эластичная структура, которой обладает жидкая резина, позволяет осуществить задуманное с гарантией от последующих протечек.

После завершения работ жидкую резину можно окрасить в цвет старого покрытия.

Физические свойства жидкой резины GPSpraykote® | ГермПромСтрой

Наши партнеры

Главная / Физические свойства жидкой резины GPSpraykote®

Результаты испытаний образцов гидроизоляционной жидкой резины GPSpraykote® по определению физико-технических показателей на соответствие ГОСТ 30693-2000 и химстойкости

Протокол #26 от 24 августа 2009 года выданный Государственным унитарным предприятием города Москвы «Научно-исследовательским институтом московского строительства «НИИМосстрой» Аттестат аккредитации #РОСС RU.0001.21.СЛ27, свидетельство о включении в реестр #217.

Лаборатория долговечности строительных материалов и герметизации.

# | Наименование показателя | Нормативное значение по ГОСТ 30693-2000 | Метод испытаний | Фактическое значение | |

1 | 2 | 3 | 4 | 5 | |

1 | Плотность, г/см³ | — | ГОСТ 267-73 | 1,065 | |

2 | Твердость по Шору, усл. | — | ГОСТ 263-75 | 10 | |

3 | Теплостойкость при температуре 100°С в течение 2 ч | — | ГОСТ 26589-94 | отсутствие вздутий и потеков | |

4 | Водонепроницаемость при давлении 0,001 МПа в течение 72 ч. | не должно быть признаков проникания воды | ГОСТ 26589-94 | отвсутствие признаков проникания воды | |

5 | Водонепроницаемость при давлении 0,03 МПа в течении 10 мин. | не должно быть признаков проникания воды | ГОСТ 26589-94 | отвсутствие признаков проникания воды | |

6 | Условная прочность, МПа, не менее | 0,20 | ГОСТ 26589-94 | 0,26 | |

7 | Относительное удлинение при разрыве, %, не менее | 100,00 | ГОСТ 26589-94 | 980 | |

8 | Прочность сцепления с основанием, МПа, не менее |

| ГОСТ 26589-94 |

| |

— бетон | 0,10 | 0,24 | |||

— сталь | 0,10 | 0,25 | |||

9 | Водопоглощение в течение 24 ч. | 2,00 | ГОСТ 26589-94 | 1,01 | |

10 | Гибкость материала на брусе с закруглением радиуса 5 мм | Не должно быть трещин при температуре выше минус 5°С | ГОСТ 26589-94 | нет трещин при температуре минус 15°С | |

11 | Стойкость к воздействию жидких агрессивных сред, выдержка в 30 суток в среде: |

| ГОСТ 9.030-74 | Изменение показателя | |

Условная прочность, % | Относительное удлиннение, % | ||||

3% раствор серной кислоты | — | повышение на 65,0 | повышение на 4,5 | ||

3% раствор гидроокиси натрия | — | повышение на 111,1 | повышение на 4,3 | ||

3% раствор хлористого натрия | — | повышение на 86,2 | повышение на 1,9 | ||

Жидкая резина для гидроизоляции: делаем своими руками

Содержание статьи:

- Особенности гидроизоляции жидкой резиной

- Технические свойства жидкой гидроизоляции

- Как правильно выполнить гидроизоляцию жидкой резиной своими руками

- Заключение

В последнее время гидроизоляции из жидкой резины, благодаря появлению новейших материалов, уделяется все большее внимание. Это в первую очередь связано с ее уникальными физическими, химическими и эксплуатационными характеристиками, превосходящими параметры других гидрозащитных материалов.

Это в первую очередь связано с ее уникальными физическими, химическими и эксплуатационными характеристиками, превосходящими параметры других гидрозащитных материалов.

Особенности гидроизоляции жидкой резиной

Жидкая резина — это в первую очередь эластичная гидроизоляция, обладающая следующими особенностями:

- Бывает однокомпонентной и двухкомпонентной с основой из нефтяного битума.

- Имеет отличную адгезию с самыми распространенными строительными материалами — бетоном, камнем, кирпичом, стеновыми блоками, древесиной.

- Благодаря высокой эластичности, жидкая резина может использоваться на конструкциях, подверженных деформациям.

- Резиновое покрытие отличается однородностью структуры, не имея стыков и швов.

- Весомый плюс резиновой изоляции — возможность нанесения как вручную, так и высокотехнологичными методами напыления с использованием дорогостоящего оборудования.

- Еще одно достоинство жидких резин – легкое и быстрое нанесение.

- Покрытие выравнивает основание и способно проникать в любые труднодоступные места.

- Некоторые типы жидких резин отличаются экологической чистотой и могут быть использованы внутри жилых домов.

- Однокомпонентная жидкая резина наносится в несколько слоев, обычно фирмы-производители рекомендуют трехразовое покрытие.

- На мембрану из резины может быть залита стяжка или уложена керамическая плитка.

- Материал обладает высокой ремонтопригодностью и сам способен восстанавливать практически любые виды гидрозащит, а также кровельных покрытий.

- Большинство покрытий из жидкой резины довольно быстро высыхают, повторные слои можно носить через 1 — 4 часа.

- Резина обладает высокой химической устойчивостью, не горюча.

- К недостаткам жидкой резины следует отнести тот фактор, что покрытие без дополнительной защиты не столь устойчиво к механическим воздействиям.

- Также некоторые жидкие резины при использовании на крышах нуждаются в дополнительной защите от ультрафиолетового излучения.

Технические свойства жидкой гидроизоляции

Жидкая резина характеризуется следующими техническими характеристиками:

- Резиновая мембрана дает 100-процентную защиту от воды и влаги.

- Защитная пленка из резины способна функционировать при температурах от — 60 до + 120 °С.

- Эластичная резиновая мембрана может растягиваться на 1200% и возвращать свою форму на 95%, что важно при гидроизоляции подверженных усадке, осадке строительных конструкций.

- Эксплуатационный срок жидкой резины составляет не менее 25 лет.

- Жидкая резина имеет высокую адгезию с популярными стройматериалами. Ее прочность сцепления с металлом равна 0,9 МПа, для бетона адгезия доходит до 0,6 МПа, в то время, как у битумных рулонов последний показатель не превышает 0,2 МПа.

Как правильно выполнить гидроизоляцию жидкой резиной своими руками

Всю жидкую резиновую гидроизоляцию условно делят на однокомпонентные и двухкомпонентные составы. Так как для нанесения двухкомпонентных материалов требуются специальные дорогостоящие двухканальные насосы высокого давления, распылители и шланги, штат опытных специалистов, проведение подобных работ самостоятельно не представляется возможным.

Так как для нанесения двухкомпонентных материалов требуются специальные дорогостоящие двухканальные насосы высокого давления, распылители и шланги, штат опытных специалистов, проведение подобных работ самостоятельно не представляется возможным.

Обычно своими руками наносят резиновые мастики на основании битумов, используя для этих целей широкие кисти (метод обмазывания) или шпателя (наливной способ).

Основания для гидрозащитных работ

Основой для нанесения жидких резиновых мастик служат:

- Кровельные и плиты перекрытий из железобетона.

- Фундаменты из железобетонного монолита.

- Песчано-цементные и асфальтобетонные стяжки.

- Сухие стяжки из асбестоцементных листов, двухслойных цементно-стружечных плит.

- Поверхности из древесно-стружечных (ДСП) или ориентированно-стружечных (ОСП) плит.

- Старые битумные рулоны при ремонте, восстановлении поврежденной гидрозащиты.

Подготовка поверхности к гидроизоляции

Работы по гидроизоляции жидкой резиной проводят на поверхностях, которые должны удовлетворять следующим требованиям:

- Основа не должна иметь наплывов, трещин, раковин, острых выступов, жирных пятен.

Все выступы и наплывы сошлифовывают, участки с масляными загрязнениями выжигают паяльными лампами.

Все выступы и наплывы сошлифовывают, участки с масляными загрязнениями выжигают паяльными лампами. - Основание должно быть ровным и гладким — при прикладывании трехметрового правила допускается возможное углубление диаметром не более 1 м с округлыми очертаниями. Допустимый просвет под планкой — до 5 мм.

- Если на поверхности наблюдаются отдельные впадины глубиной 10 — 15 мм, их выравнивают шпаклевкой из цементного с песком раствора.

- На внутренних углах строительных конструкций формируют песчан0-цементные галтели треугольного сечения с длиной катетов в 100 мм.

- На кровле все углы, водоприемные воронки, трубы армируют стеклохолстом. Его приклеивают на мастики со 100 мм напуском в углах с каждой стороны или вокруг круглых отверстий, а затем покрывают вторым слоем мастичной гидроизоляции.

- Если работы проводят на фундаментах, по аналогичной технологии армируют все вводы коммуникаций и углы.

Грунтовка

Грунтовку или праймирование поверхности проводят по следующей технологии:

- Основание чистят от грязи, пыли посредством щетки или пылесоса.

Оно должно иметь увлажнение до 4%, если используется битумный праймер на растворителях (Технониколь No1) и до 8% при использовании водоэмульсионных составов (Технониколь No4).

Оно должно иметь увлажнение до 4%, если используется битумный праймер на растворителях (Технониколь No1) и до 8% при использовании водоэмульсионных составов (Технониколь No4). - Перед применением праймер размешивают низкооборотистой дрелью со специальной насадкой, и затем наносят на основание. Для покрытия используют валик с меховой насадкой, труднодоступные места и угловые галтели обрабатывают кистью.

- Время высыхания праймера взаимостязано с температурой окружающей среды, влажностью и колеблется от десятков минут до 12 часов. Грунтовка считается сухой, если при контакте с бумагой на ней не остается отпечатка.

Проведение гидроизоляционных работ на кровле

Нанесение мастичной жидкой резины на обработанную праймером поверхность кровли производят по следующей технологии:

- Состав в ведре перемешивают низкооборотистой дрелью и разравнивают по поверхности кистью-макловицей на длинной ручке методом намазывания. Также мастику можно наносить наливом, распределяя ее по основанию широким шпателем.

- На первый мастичный слой сразу укладывают полотна стеклосетки с 80 — 100 мм боковым, торцевым нахлестом и прикатывают их валиком до полной пропитки.

- Если кровля имеет уклон более 15%, после высыхания первого слоя поверхность покрывают вторым слоем мастики, дают ему высохнуть, и на этом гидроизоляция считается завершенной.

- Если уклон крыши лежит в диапазоне от 2 до 15%, на второй не высохший слой мастики укладывают полотнища стеклохолста со смещением относительно первого армирующего покрытия.

- После высыхания второго слоя мастики наносят третий финишный слой.

- Если мастичная гидроизоляция на кровле не закрывается стяжкой, плиткой, утеплителем или другими материалами, ее защищает от ультрафиолетового излучения, используя для этого специальную мастику с алюминиевыми добавками (Технониколь No57).

- Защитную мастику наносят на поверхность двумя слоями крест-накрест, используя широкую кисть-макловицу на длинной ручке.

Гидроизоляция фундаментов

Перед проведением мастичной изоляции бетонных фундаментов их поверхность должна быть очищена от грязи, пыли, жировых и масляных пятен, а после покрыта соответствующим праймером. Все наружные, внутренние углы и коммуникации вводов должны быть проармированы стекловолоконным холстом, наклеенным на мастику.

Все наружные, внутренние углы и коммуникации вводов должны быть проармированы стекловолоконным холстом, наклеенным на мастику.

Далее работы проводят в следующем порядке:

- При помощи широкой кисти покрывают поверхность бетона первым слоем мастики.

- Если структура бетона имеет низкую трещиностойкость, на первый мастичный слой укладывают стеклохолст и прикатывают его валиком для полного погружения.

- После высыхания первого слоя гидроизоляции наносят второй мастичный слой и дожидаются его высыхания.

- Общая толщина мастичный изоляции при заглублении фундаментов до 3 м должна быть не менее 2 мм. Если глубина основания лежит в диапазоне от 3 до 5 м, наносят третий и при необходимости четвертый мастичные слои в перекрестных направлениях, выходя на требую техническими условиями (ТУ) толщину гидроизоляции в 4 мм.

Заключение

Для проведения гидроизоляционных работ своими руками практично использовать однокомпонентные жидкие резины, наносимые методом обмазки. Их намызывают на предварительно покрытые праймером поверхности с использованием армирующих стекловолоконных полос или полотен.

Их намызывают на предварительно покрытые праймером поверхности с использованием армирующих стекловолоконных полос или полотен.

ГИДРОИЗОЛЯЦИЯ ЖИДКОЙ РЕЗИНОЙ | ООО «ПРОМГИДРО» ПРОФЕССИОНАЛЬНАЯ ПРОМЫШЛЕННАЯ ГИДРОИЗОЛЯЦИЯ

Что такое жидкая резина

Мы как и все можем написать, что это современный гидроизоляционный материал, что она состоит из эмульсии с добавлением латекса, а при взаимодействии с компонентом «Б» (раствором солей) полимеризуется и образует бесшовную эластичную мембрану и так далее и тому подобное. Но мы сделаем как всегда не как все, а углубимся в химию процесса получения резинового покрытия. Итак, начнем!

Компонент «А» – это битумно-латексная эмульсия. То есть по сути это взвешенные частички битума (асфальтены) окруженные тонким слоем эмульгатора (латекса). Данный материал не в коем случае нельзя перемораживать. Поскольку латекс сразу выпадет в осадок и потом его уже не разогреть и не перемешать. Нижние пределы температуры хранения компонента «А» не должны быть ниже +5°С.

Нижние пределы температуры хранения компонента «А» не должны быть ниже +5°С.

Компонент «Б» – это белый порошок, поставляемый обычно в пакете. По сути это хлористый кальций, который необходимо растворить в чистой воде в строгой пропорции описанной на упаковке. Стоит заметить что концентрация соли в воде регламентируется непосредственно производителем жидкой резины. Если брать весь спектр оборудования. То процентное соотношение компонентов варьируется от 1:7 до 1 :12 в зависимости от изготовителя.

Так уж получается, что большинство заводов производителей четко регламентируют концентрации и соотношения выпускаемых ими компонентов. В том они также очень часто прописывают конкретные модели распылительных установок. Это обусловлено тем, что ЖР не такой капризный продукт как полимочевина, но все равно при его напылении возникают некоторые особенности пропорционального смешивания, которые на прямую влияют на качество конечного покрытия. Поэтому технические специалисты производителей тестируют свои компоненты на определенных установках, которые впоследствии и рекомендуют.

Поэтому технические специалисты производителей тестируют свои компоненты на определенных установках, которые впоследствии и рекомендуют.

Процесс полимеризации (коагуляции)

Скорость полимеризации ЖР весьма высокая. На отлип, она перестает работать уже через 5-10 секунд после напыления. Дело в том, что раствор соли (Компонент «Б») при напылении вступает в реакцию с компонентом А, в результате чего обволакивающая асфальтены (мелкодисперсный битум) вещество полимеризуется и выходит в виде воды на поверхность напыленного резинового покрытия. Поэтому любое напыление ЖР сопровождается обильным выделением капель воды на поверхности изоляции. По цвету выделяемой жидкости можно выполнять промежуточный контроль качества напыления. Из за этого сам процесс необходимо начинать с самой нижней точки в сторону повышения основания. Вертикальные поверхности напыляются снизу вверх!!!

Жидкая резина

отзывы

Негативные отзывы о новых материалах чаще всего пишут заказчик, которым не повезло с подрядчиками. Поэтому у Вас возникает латентное опасение о новинках в гидроизоляции. Что же нужно делать, чтобы напыление жидкой резины не превратилось в очередную головную боль?

Поэтому у Вас возникает латентное опасение о новинках в гидроизоляции. Что же нужно делать, чтобы напыление жидкой резины не превратилось в очередную головную боль?

- Проверяйте дату выпуска партии резины. Поскольку срок ее хранения ограничен.

- Качественно готовьте поверхность под напыление Жидкой резины.

- Следите за временем начала реакции (выделение воды).

- Контролируйте угол атаки факела распыления к основанию.

Что необходимо знать о жидкой резине?

- ЖР – это гидроизоляционный битумный материал.

- ЖР нельзя наносить на открытую воду на обрабатываемой поверхности. Адгезии не будет “к гадалке не ходи”.

- Скорость набора прочности и адгезии в первые минуты нанесения происходят очень быстро и продолжают повышаться с течением времени.

- Жидкая резина имеет свойство самозалечивания В прочем как и все материалы на битумной основе.

- Жидкая резина может наносится на неровные бетонные основания, однако в них не должно быть глубоких каверн. В процессе напыления образуются вихревые потоки воздуха. не позволяющие качественно обходить глубокие дефекты бетонирования.

Ремонт старой рулонной кровли

напылением жидкой резины

Одна из самых востребованных областей применения для жидкой резины. Это обусловлено тем, что старую рулонную гидроизоляцию можно не снимать, а выполнить сплошное бесшовной укрытие эластичным гидроизоляционным ковром любой толщины. Чаще всего при ремонте старой кровли напыляют слой не менее 3-4 мм. Особое внимание при напылении обращается на обход швов “рулонки”, поскольку основные протечки возникают именно там.

Испытания жидкой резины на прокол

Дело в том, что в большинстве рекламных роликов посвященных ЖР обычно показывают эксперимент прокалывания. Берется образец гидроизоляции и пронизывается карандашом или металлическим стержнем. Но по факту, напыляемая резина на плоской или скатной кровле испытывает совершенно другие нагрузки! По большей части это линейное растяжение и поперечное смещение! Что же скрывают от нас производители жидкой резины? Смотреть видео!!! ЖЕСТЬ!!!

Но по факту, напыляемая резина на плоской или скатной кровле испытывает совершенно другие нагрузки! По большей части это линейное растяжение и поперечное смещение! Что же скрывают от нас производители жидкой резины? Смотреть видео!!! ЖЕСТЬ!!!

По факту проведенных испытаний на растяжение объективно видно, что этот материал отлично справляется именно с теми нагрузками, с которыми он сталкивается при эксплуатации. Да еще и огромным запасом линейного расширения более 1000-1500%. В отличии от полимочевины и полиуретановых гидроизоляционных покрытий ЖР не очень хорошо работают на истирание. Это значит, что использовать ее на эксплуатируемые кровли без дополнительного защитного слоя нельзя.

Технические характеристикижидкой резины

Возможный бракжидкой резины

Причины и следствия

Отсутствует адгезия к основанию

Возможные причины – сырое основание, холодное основание, плохое обеспыливание бетонной поверхности.

НЕПРАВИЛЬНОЕ СООТНОШЕНИЕ КОМПОНЕНТОВ

Может привести к двум противоположным последствиям.

Покрытие не полимеризуется по истечению большого количества времени.

НЕПРАВИЛЬНОЕ ПОЛОЖЕНИЕ РАСПЫЛИТЕЛЬНОГО ПИСТОЛЕТА

Если пистолет – аппликатор держать слишком близка к основанию, то вееры компонентов не успеют достаточно качественно смешаться и в следствие технические характеристики покрытия не будут соответствовать заявленным требованиям. Также это может повлиять на равномерность нанесения жидкой резины. Поток компонентов под давлением может просто сдуть уже нанесенные компоненты. Если пистолет держать более 1м от основания. то факел будет слишком велик для равномерного нанесения.

НАРУШЕНИЕ ВЕРТИКАЛЬНОСТИ УГЛА К ОСНОВАНИЮ

Велика вероятность появления волн на поверхности и пузырей внутри основания гидроизоляции.

МОКРОЕ ОСНОВАНИЕ

При полимеризации компонентов образуется вода. При нормальном соотношении компонентов и правильной подготовке основания, часть влаги поглощается основанием часть выходит наружу. Если поверхность перенасыщена влагой, то избыточная влага в материале будет рваться наружу и останется в пузырях ЖР. Вариант борьбы с этим – ждать когда они высохнут или принудительно проколоть их острым инструментом (шилом, гвоздем, иглой…).

ХОЛОДНОЕ ОСНОВАНИЕ

Однозначно приведет к нарушению адгезии. Нормальной температурой основания считается от +5°С и выше.

СОЛНЕЧНАЯ СТОРОНА ПРИ НАПЫЛЕНИИ

На солнечной стороне на поверхности свеженапыленной ЖР очень быстро образуется пленка из полимеризовавшихся компонентов. Это не позволяет выйти наружу основной массе воды из телы гидроизоляционного покрытия. Тем самым подпирающая вода образует пузырь с водой. Предотвращайте попадание прямых солнечных лучей на свежее покрытие (при необходимости смонтируйте светозащитный козырек). Также работы можно перенести на утренние или вечерние часы, когда температура наружного воздуха и основания ниже полуденных показателей.

Предотвращайте попадание прямых солнечных лучей на свежее покрытие (при необходимости смонтируйте светозащитный козырек). Также работы можно перенести на утренние или вечерние часы, когда температура наружного воздуха и основания ниже полуденных показателей.

Стоимость нанесения

жидкой резины

Как и в случае со всеми работами все зависит от не скольких ключевых факторов:

- Удаленность объекта от Санкт-Петербурга.

- Сложность в подготовке основания.

- Толщина слоя жидкой резины.

- Стоимость компонентов жидкой резины.

свойства, особенности жидкой резины и ее монтаж своими руками

Дом, бассейн и подвальные помещения нуждаются в надёжной защите от внешних факторов воздействия. Именно поэтому жильцы должны позаботиться о выполнении дополнительной гидроизоляции.

Всем известно, что бассейн – это отличное место для отдыха и приятного времяпрепровождения всей семьи. Его поверхность не должна иметь трещин и прочих дефектов, которые будут постепенно разрушать общую конструкцию. То же самое касается фундамента дома и подвальных помещений. Они подвергаются давлению грунтовых вод и могут повреждаться от воздействия влаги, а также температурных перепадов.

То же самое касается фундамента дома и подвальных помещений. Они подвергаются давлению грунтовых вод и могут повреждаться от воздействия влаги, а также температурных перепадов.

- Какие материалы применяются для гидроизоляции?

- Какими способами осуществляется гидроизоляция?

- Использование жидкой резины для гидроизоляции

- Жидкая резина для гидроизоляции бассейна

- Преимущества использования жидкой резины

- Недостатки использования жидкой резиной

- Разновидности жидкой резины

- Этапы прокладки гидроизоляции своими руками

Какие материалы применяются для гидроизоляции?

Среди большого и разнообразного выбора можно найти много материалов для обустройства гидроизоляции. Но нужно учитывать, что при покупке нужно учитывать климатические условия, тип конструкции и местность. Можно выделить несколько главных разновидностей гидроизоляционных материалов:

- Пвх-плёнка;

- Обмазочная гидроизоляция;

- Жидкое стекло;

- Проникающая гидроизоляция;

- Жидкая резина;

- Материалы, которые изготавливаются на основе битума.

Сегодня такой метод.

Сегодня такой метод.

Какими способами осуществляется гидроизоляция?

Можно выделить внешний и внутренний способ для монтажа гидроизоляционных материалов. Чтобы защитить поверхность от давления грунтовой воды, нужно обратить внимание на внешние методы гидроизоляции. Во время выполнения строительных работ в бетонную смесь нужно добавить разнообразные пластификаторы. Именно они способны в несколько раз повысить прочность и водонепроницаемость конструкции.

Ко второму варианту принято относить проникающие составы. Для внешней гидроизоляции широко применяются мастики. В их состав включён песок, цемент и разнообразные добавки на основе химии. В результате этого они способны глубоко проникать во все щели бетонного основания и заполнять собой даже самые мелкие трещины. Специалисты отмечают, что именно этот материал способен значительно укрепить физические и химические свойства поверхности.

Использование жидкой резины для гидроизоляции

Жидкая резина для выполнения гидроизоляционных работ – это достаточно новый и современный материал, который сегодня пользуется невероятным спросом. В качестве главной основы служит прочный битум. Такое интересное и необычное название связано с тем, что внешний вид такого покрытия больше всего напоминает резину.

В качестве главной основы служит прочный битум. Такое интересное и необычное название связано с тем, что внешний вид такого покрытия больше всего напоминает резину.

Также стоит выделить отличную эластичность материала, что в несколько раз упрощает работу с ним. Жидкая резина для гидроизоляции пользуется уже несколько лет и в некоторых случаях выполнить работы по монтажу можно своими руками. Специалисты используют её для надёжной и прочной гидроизоляции фундамента, помещения, где есть увеличенный уровень влажности, а также во время выполнения ремонтных работ с кровлей.

Стоит отметить, что гидроизоляция жидкой резиной своими руками осуществляется как материалом, который включает в себя два компонента – это битумная эмульсия и стабилизаторы на латексной основе. Представленная разновидность резины поставляется для дальнейшей продажи исключительно в жидком состоянии.

Перед тем, как выполнять любые работы, связанные с гидроизоляцией жидкой резиной необходимо позаботиться о наличии бочек. Их ёмкость не должна быть меньше двухсот литров. Во время производственных процессов жидкая резина перерабатывается с использованием специальных установок. Крупные и известные заводы покупают технику RX -27. Готовая полимерная эмульсия, которая имеет битумную основу, наносится на поверхность с соблюдением специальной технологии.

Их ёмкость не должна быть меньше двухсот литров. Во время производственных процессов жидкая резина перерабатывается с использованием специальных установок. Крупные и известные заводы покупают технику RX -27. Готовая полимерная эмульсия, которая имеет битумную основу, наносится на поверхность с соблюдением специальной технологии.

Удалось выяснить, что производители жидкой резины пользуются методом холодного напыления и применяют раствор хлористого кальция с водой. Процесс застывания эмульсии происходит достаточно быстро. Поле этого получившаяся жидкая резина становится похожа на резиновую мембрану. Основные отличительные черты – это полное отсутствие швов и достаточно толстый слой материала. То есть в конечном результате получается монолитный изоляционный ковёр.

Жидкая резина для гидроизоляции бассейна

Слой материала, который имеет толщину в два миллиметра способен обеспечить максимальную защиту основания. Внутрь конструкции не будет попадать вода и влага. Этот материал часто сравнивают с кровлей, которая предлагается в виде рулонного материала, с четырьмя слоями. Стоит отметить, что именно жидкая резина отлично справляется с чрезвычайными ситуациями и экстремальными температурными режимами. Этот материал не деформируется при 98 градусов Цельсия и выдерживает сильный мороз до 45 градусов ниже нуля.

Этот материал часто сравнивают с кровлей, которая предлагается в виде рулонного материала, с четырьмя слоями. Стоит отметить, что именно жидкая резина отлично справляется с чрезвычайными ситуациями и экстремальными температурными режимами. Этот материал не деформируется при 98 градусов Цельсия и выдерживает сильный мороз до 45 градусов ниже нуля.

Стоит отметить, что для выполнения гидроизоляции бассейна, площадь которого составляет около 1 тыс. квадратных метров нужно два специалиста и восемь часов работы. Сам процесс напыления не занимает много времени. Большое внимание уделяется в первую очередь подготовительным работам. Нужно очистить поверхность от имеющейся грязи, пыли, а также провести грунтовые работы.

После нанесения жидкой резины она застывает на протяжении пяти часов и в конечном результате приобретает нужные эксплуатационные характеристики, а также свойства.

Преимущества использования жидкой резины

Можно выделить следующие достоинства использования жидкой резины для гидроизоляции:

- Помогает устранить возможные стыки и швы;

- Глубоко проникает в поры, а также мельчайшие трещины.

Покрытие становится гладким и полностью монолитным;

Покрытие становится гладким и полностью монолитным; - Высокие показатели адгезии с поверхностью любого типа. Это касается даже условий, где есть повышенная влажность;

- Стойкость к любым деформациям без разрыва материала. Такие ситуации могут возникнуть из-за гибкости и эластичности материала;

- Легко и просто наносить материал с использованием технологии холодного напыления. Чтобы жидкая резина полностью застыла и стала твёрдой не нужно дополнительно нагревать поверхность. Специалистам и обычным людям, которые выполняют строительные работы своими руками, не придётся использовать дополнительное специальное оборудование. Сюда можно отнести котёл, горелка, а также кислородный баллон;

- Чёрный цвет гидроизоляционного слоя прекрасно сочетается с красками, которые производятся на органической кремниевой основе. Для этих целей прекрасно подойдёт мастика из высококачественного полимера;

- Полностью отсутствуют какие-либо запахи и токсичные испарения. Материал полностью безопасный для здоровья человека, поэтому гидроизоляция может наноситься на поверхность даже в закрытых помещениях.

Мастерам не придётся использовать дополнительные средства для индивидуальной защиты;

Мастерам не придётся использовать дополнительные средства для индивидуальной защиты; - Когда изоляционный слой полностью затвердеет и застынет, он не будет подвергаться никаким воздействиям. Сюда можно отнести биологические, химические и атмосферные факторы.

К основным недостаткам можно отнести определённые ограничения. Не все разновидности представленного материала могут противостоять воздействию со стороны ультрафиолетовых лучей. Во время прокладки гидроизоляционного слоя нужно позаботиться об обеспечении дополнительной защиты поверхности. Со своей задачей отлично справится краска.

Для жидкой напыляемой резины необходимо дополнительно покупать специально предназначенное оборудование. Этот процесс работы не получится выполнить своими руками, потому что нужно иметь большой опыт работы и соответствующую квалификацию. Во время работы нужно сделать максимально ровный слой по всему периметру. Это обязательное условие для выполнения гидроизоляции жидкой резиной.

Также не стоит забывать о высокой стоимости этого материала.

Разновидности жидкой резины

Этот материал подразделяется на несколько видов:

- Наливная. Её изготавливают и формируют во время монтажа гидроизоляции;

- Окрасочная. Процесс установки осуществляется при помощи нанесения материалов, которые имеют плёночное и пастообразное состояния. Такие смеси наносятся своими руками при помощи малярных кистей, шпателей и щёток;

- Напыляемая. Чтобы сделать гидроизоляцию поверхности необходимо использовать метод холодного напыления. При этом используется современное специальное оборудование под названием RX -27. Основные преимущества представленного способа заключаются в отличительно высоком качестве получаемого покрытия, а также минимальные затраты по времени.

Классический и общепринятый вариант использования жидкой резины – это напыляемая. Она совершенно недавно появилась на территории России и Украины, потому что до этого времени не было подходящей сырьевой базы, а также специального оборудования для выполнения работ.

Благодаря жидкой резине можно установить качественную, прочную и надёжную гидроизоляцию. Она прослужит своим владельцам длительный срок времени.

Этапы прокладки гидроизоляции своими руками

Все чаще жидкой резиной обрабатывают поверхность бассейнов. Именно эта конструкция нуждается в дополнительной защите от влаги и воды. Готовый состав применяется для внутренних и внешних частей водоёма. На жидкую резину можно смело укладывать плитку. Процесс укладки жидкой резины подразумевает под собой дополнительные финансовые затраты, а также помощь специалистов.

Лучше всего доверить эту работу квалифицированным мастерам, которые имеют большой опыт работы. Но при большом желании можно сделать гидроизоляцию своими руками. Резина надёжно защищает каждую часть бассейна от возникновения коррозии, распадения, а также не допускает влияние грунтовой воды.

Чтобы поверхность приобрела наиболее привлекательный вид, то можно добавлять в смесь разные красители. Благодаря такой технологии можно не волноваться за финишное покрытие.

Благодаря такой технологии можно не волноваться за финишное покрытие.

Первым делом нужно провести тщательную очистку поверхности от различной пыли и загрязнений. Щели замываются герметическим составом и дополнительно набрызгиваются слоем жидкой резины. Ее не нужно дополнительно подогревать, поэтому она будет моментально застывать. Для таких целей используют только специальное профессиональное оборудование.

Благодаря свойствам жидкой резины она способна проникать во все имеющиеся пространства и щели, чтобы заполнить их.

технология нанесения, видео уроки, цены

Для придания кровле гидроизоляционных свойств часто используется жидкая резина. Благодаря нанесению бесшовной изоляции, крыша становится устойчивой к атмосферным осадкам, химическим воздействиям и теплу.

Оглавление:

- Характеристики покрытия

- Преимущества и недостатки

- Целесообразность применения

- Стоимость

Что это такое?

Состоит из специального полимера и битума. Наличие первого позволяет проникать в очень маленькие щели, второй отличается хорошей эластичностью. Благодаря этому спустя время кровля не разрушается, например, в процессе усадки фундамента.

Наличие первого позволяет проникать в очень маленькие щели, второй отличается хорошей эластичностью. Благодаря этому спустя время кровля не разрушается, например, в процессе усадки фундамента.

Жидкая резина абсолютно водонепроницаема, данное качество сохраняется на протяжении всего срока эксплуатации, который составляет 20 лет. Мастика легко переносит резкие перепады температуры. Рабочая диапазон находится в районе от -45 до +100°С. Если укладывать при 20°С, то полная прочность со всеми свойствами наступает спустя четыре часа. Если на улице +10°С, то необходимо ожидать полного отвердения на протяжении суток.

Стоит выделить прочность покрытия – оно скрепляет основание, на которое наносится. Материал не растекается, так как имеет достаточную плотность (подходит для вертикальных поверхностей). Толщина в 2 мм приравнивается к 4 слоям рулонного изделия. Изоляцию размещают даже на влажную плоскость.

Изоляцию размещают даже на влажную плоскость.

Технические характеристики:

- Плотность – от 1000 до 1100 кг/м3.

- Доля нелетучего вещества – около 62 %.

- Исключается появление трещин.

- Водонепроницаемость появляется спустя три дня.

- После полного отвердевания и в процессе эксплуатации исключается вздутие.

Резино-битумная мастика имеет следующие положительные стороны:

- Высокая устойчивость к повышенной и отрицательной температуре.

- Легко справляется с негативным воздействием атмосферных осадков (град, дождь, снег, ветер и прочее).

- Готовое покрытие обладает высокой эластичностью.

- Устойчивость к механическим воздействиям.

- Ремонтопригодность.

- Отличная гидроизоляция.

- Продолжительный эксплуатационный срок.

- Пожаробезопасность.

- Возможность наносить за короткий промежуток времени.

- Повторяет форму объекта.

- При соблюдении технологии укладывается своими руками.

Недостатки:

- Услуги специалистов по обработке м2 имеют высокую стоимость.

- Если применяется жидкая напыляемая кровля из резины, необходимо дорогостоящее оборудование.

Когда целесообразно использовать?

Эффективна в таких ситуациях:

- Потребность в защите той или иной поверхности.

- При строительстве и гидроизоляции бассейна.

- Защита покрытия, имеющего большое количество стыков.

- Нанесение на объект, испытывающий постоянные вибрационные нагрузки.

Процесс нанесения жидкой кровли

Гидроизоляция кровли жидкой резиной может выполняться разными способами:

- Напыление.

- Методом окрашивания.

- Наливным способом.

1. Напыление. Перед другими способами этот метод имеет явные преимущества. Без затруднений наносится на изгибы, сложные геометрические формы и примыкания. На поверхности исключаются пробелы. Значительно сокращается расход материала (в несколько раз). Если есть опыт, то за день можно обработать площадь до 2000 м2. При большой скорости не теряется качество.

Если есть опыт, то за день можно обработать площадь до 2000 м2. При большой скорости не теряется качество.

2. Окрашивание. Преимущественно для бытовых условий. Жидкая кровля распределяется при помощи кисточек и валиков. В отличие от напыления, образуется больший слой. При самостоятельной обработке накладывается 2–3 раза по 4 мм. Интервал между пластами составляет четверть часа. Крайне важно контролировать ровность, для этого используется шпатель.

3. Наливной способ. Напоминает метод окрашивания, но более быстрый. Изоляция в жидком виде выливается посередине крыши, а потом оперативно валиком/кистью распределяется по всей площади. Существует риск образования разной толщины покрытия.

При наливном методе и окрашивании кровельный материал формируется в такой последовательности:

- Подготовительные работы.

- Праймирование.

- Финишное покрытие.

Поверхность нужно очистить от всевозможных загрязнений: жир, масляные пятна, пыль, облицовочные материалы и прочее. Для этого используется металлическая щетка. По окончании подготовительных работ крыша должна быть просушена. Процесс ускоряется агрегатом с воздухом под высоким давлением.

Для этого используется металлическая щетка. По окончании подготовительных работ крыша должна быть просушена. Процесс ускоряется агрегатом с воздухом под высоким давлением.

Для праймирования необходимо приобрести Premier-грунтовку компонент «А». Наносится тонко, благодаря этому увеличивается адгезия будущего слоя резины с кровлей. Данный этап влияет на продолжительность эксплуатации.

Наносится горячая битумная мастика, заливается сплошным слоем за один прием. Для равномерного распределения нужны щетка или валик. Перед укладкой второго пласта первый должен схватиться, достаточно 8 минут.

В случае механического напыления необходимо безвоздушное оборудование, которое имеет распылитель. Жидкая резина наносится разными движениями: перекрестными, горизонтальными, вертикальными (особой роли не играет). Если объемы работ большие, то рекомендована автоматизированная технология. Ее использование имеет два преимущества:

- Быстрота укладки.

- Экономия.

Если крыша имеет вертикальные элементы, то применяется безвоздушное оборудование, которое работает на бензиновом или электрическом приводе.

Стоимость

Жидкий кровельный материал в разных регионах страны будет иметь различные расценки.

| Наименование | Описание | Объем (л/кг) | Цена, рубли |

| Rubber Dip | Белая резина | 3,8 л | 3 900 |

| Rubber Dip | Глянец | 5 л | 6 500 |

| Паскар Эластопаз | Однокомпонентная | 18 кг | 4 960 |

| Паскар Эластопаз | Полимерно-битумная | 10 кг | 2 900 |

| Изомат Изофлекс ПУ-500 | 6 кг | 3 200 | |

| Декофлекс-ПУ | Полиуретановая | 6 кг | 2 900 |

| Гидролон | Полиуретановая | 10 кг | 3 900 |

KURARAY LIQUID RUBBER — Подразделение эластомеров

Автор Robin Conrad

Продукты KURARAY LIQUID RUBBER функционируют как «реактивные пластификаторы», но имеют гораздо более высокую молекулярную массу, чем обычные пластификаторы. Это означает, что в длительном и трудоемком процессе смешивания каучука они помогают снизить вязкость по Муни и облегчить процесс смешивания. Лучшая текучесть компаунда значительно увеличивает эффективность процесса смешивания. Физические свойства резиновых смесей сохраняются. Еще одним преимуществом улучшенной вязкости является также более длительный срок службы смесительного оборудования, так как смеситель лучше «размешивает» компаунд.

ЖИДКАЯ РЕЗИНА KURARAY включает жидкий бутадиеновый каучук (LBR), жидкий изопреновый каучук (LIR) и жидкий полистирол-бутадиеновый каучук (L-SBR). Синтетические каучуки с высокой вязкостью бесцветны, прозрачны, практически не имеют запаха и имеют низкие значения летучих органических соединений. Полимеры бутадиена, изопрена и стирола имеют низкую молекулярную массу, которая занимает промежуточное положение между твердым каучуком и пластификатором.

Полимеры бутадиена, изопрена и стирола имеют низкую молекулярную массу, которая занимает промежуточное положение между твердым каучуком и пластификатором.

Марки KURARAY LIQUID RUBBER подлежат совместной вулканизации с базовой резиной для предотвращения миграции. Значительно сниженная миграция значительно увеличивает срок годности и долговечность продуктов. В зависимости от молекулярной массы марок они могут либо заменять часть каучука в рецептуре (высокомолекулярная масса), либо полностью или частично заменять масло в рецептуре (низкомолекулярная масса).

KURARAY LIQUID RUBBER в качестве реактивного пластификатораВ зависимости от молекулярной массы (MW) KURARAY LIQUID RUBBER может выступать в качестве замены каучука или в качестве реактивного пластификатора. KURARAY LIQUID RUBBER сшивается с базовым каучуком и действует как технологическое масло, но не вытекает. .Содержание

- Особенности и преимущества / области применения

- Типы KURARAY LIQUID RUBBER

- Жидкий полибутадиеновый каучук (LBR)

- Жидкий полиизопреновый каучук (LIR)

- Жидкий полистирол-бутадиеновый каучук (9L-S)0014

- Брошюра продукта / Техническая информация

- Жидкий фарнесен -резин (LFR)

- Контакт

Особенности и преимущества

- Смешание Смешивание .

- Резиновые свойства при низких температурах

- Бесцветный, прозрачный и с низким содержанием летучих органических соединений

- Совместно вулканизируется и уменьшает миграцию, что увеличивает срок годности продукта

(Tg)

(Tg)Applications

- Клей, покрытия, герметики

- Электроника

- Промышленные и строительство

- Мобильность

- Модификация масла

- Распочело

- Sporting Goalds & Footwae

- 9001. приложений. Важной областью применения являются шины, где марки KURARAY LIQUID RUBBER могут использоваться для различных смесей шин, включая составы протектора, каркаса, боковин и наполнителей бортов.

ЖИДКАЯ РЕЗИНА KURARAY – продукт выбора при производстве зимних шин, всесезонных шин и шин с высокими эксплуатационными характеристиками. Снижает вязкость по Муни, что сводит к минимуму миграцию и улучшает обрабатываемость резиновой смеси. KURARAY LIQUID RUBBER значительно улучшает характеристики шин, одновременно регулируя баланс между сцеплением, топливной экономичностью и износостойкостью.

KURARAY LIQUID RUBBER также используется для производства ремней, шлангов и других резинотехнических изделий.

KURARAY LIQUID RUBBER также используется для производства ремней, шлангов и других резинотехнических изделий.Другие области применения KURARAY LIQUID RUBBER включают высокоэффективные покрытия, герметики и клеи. В клеях жидкий изопреновый каучук используется в качестве усилителя клейкости и пластификатора. Но KURARAY LIQUID RUBBER также используется для печатных форм, растворов и резиновых смесей (например, для конвейерных лент).

Компания Kuraray разработала несколько марок с высоким содержанием винила для отверждения перекисью и марки жидкого изопренового каучука для применения в EPDM. В то же время содержание летучих органических соединений (ЛОС) в продуктах снижается. Возможное применение включает в себя санитарно-технические компоненты, поскольку составы KURARAY LIQUID RUBBER/EPDM могут соответствовать местным нормам для питьевой воды. ЖИДКАЯ РЕЗИНА KURARAY

используется в различных шинах с исключительными свойствами.Типы KURARAY LIQUID RUBBER

Существует три типа KURARAY LIQUID RUBBER на основе следующего:

- Жидкий полибутадиеновый каучук (LBR)

- Жидкий полиизопреновый каучук (LIR)

- Жидкий полистирол-бутадиеновый каучук (L-SBR)

Доступны типы от низкой до высокой молекулярной массы, а некоторые имеют функционализированные группы.

Жидкий полибутадиеновый каучук (LBR)

Гомополимер LBR