Керамзитобетонные стеновые блоки: Керамзитобетонный блок 40*20*20 купить стеновые блоки недорого

Стеновые керамзитобетонные блоки | Керамзитные блоки

Самым востребованным их стройматериалов на сегодняшний день являются стеновые керамзитобетонные блоки. Выбор размера блоков зависит от того, насколько масштабно строительство, для каких целей возводится сооружение, а также от климатической зоны, в которой будут расположены постройки.

Стеновые керамзитобетонные блоки, их особенности

Популярность керамзитобетонных стеновых блоков в Беларуси возрастает благодаря своим теплоизоляционным качествам. Изготовление блоков из натуральных материалов, таких как, углеродистая глина, обожжённая при высоких температурах, усиливает их теплопроводимость. После процесса обжига возникают разнообразные фракции, и в последующем это отображается на стоимости использованного материала. Чем меньше фракция, тем больше цена.

Керамзитобетонные стеновые блоки для наружной кладки обладают более высокой надёжностью, чем бетонные, и являются самым идеальным стройматериалом при возведении зданий.

Существует 2 вида блоков: стеновые и перегородочные.

Блоки стеновые керамзитобетонные в Беларуси можно купить по самой низкой стоимости, что и отличает их от подобных строительных материалов. Вот главная причина популярности этих блоков как у профессиональных строителей, так и у любителей, которые решили сами строить свой дом.

Выбор кладки

При возведении зданий у строителей возникает важный вопрос: какой должна быть кладка. К решению этого вопроса стоит отнестись особенно вдумчиво, т.к. долговечность, прочность и безопасность строения напрямую зависят от выбора кладки. Влияние климатических условий, температурных скачков, толщины стен сооружений, его предназначения – все это может быть определяющим фактором при выборе кладки.

В более холодных частях страны целесообразно применение не только самих керамзитобетонных блоков при кладке наружных стен, но и сочетания блоков и утеплителей. При этом необходимо помнить, что при возведении зданий толщина несущих стен должна быть не меньше 40 см.

При этом необходимо помнить, что при возведении зданий толщина несущих стен должна быть не меньше 40 см.

Толщина стенок может меняться. Это зависит от места строительства, поэтому необходимо предварительное ознакомление со всей документацией по строительству.

На сегодняшний день купить стеновые керамзитобетонные блоки можно абсолютно спокойно, но, чтобы быть уверенным в правильности выбора, стоит обязательно ознакомиться с составом стройматериалов.

Стеновые керамзитобетонные блоки – ООО «Калита»

ООО «Калита» предлагает пустотные керамзитобетонные блоки высокого качества. Это – современный строительный материал, который широко используется для возведения загородных домов и коттеджей. Он превосходит традиционные бетонные блоки по ряду параметров, а также гораздо более выгоден с точки зрения стоимости.

В каталоге нашей компании представлены блоки с разным количеством пустот: двумя, четырьмя, шестью, восемью. Также мы предлагаем высококачественные керамзитобетонные перегородки.

Также мы предлагаем высококачественные керамзитобетонные перегородки.

Керамзитобетон обладает множеством достоинств, благодаря чему значительно превосходит бетонные блоки, кирпич и другие материалы. Он:

- обеспечивает высокую скорость строительства;

- не горит, не гниет, не является питательной средой для грибковых и плесневых образований;

- совершенно безвреден с экологической точки зрения;

- обеспечивает тепло зимой и прохладу летом;

- не дает усадки при высыхании;

- не разрушается под воздействием атмосферных осадков даже при отсутствии дополнительной облицовки;

- обеспечивает отличную звукоизоляцию.

Стены из таких блоков – не очень толстые, за счет чего можно увеличить полезную площадь помещения. По этому показателю керамзитобетон тоже выгоднее, чем привычные бетонные блоки. Это – довольно легкий материал, поэтому он не оказывает большую нагрузку на фундамент. Наконец, стоит отметить, что изготовленные из него блоки имеют четкую геометрическую форму, что не только позволяет увеличить скорость строительства, о чем уже шла речь выше, но и позволяет сделать процесс существенно более удобным.

Если сравнивать щелевые блоки с кирпичом с точки зрения теплопроводности, то стена толщиной всего в один элемент, изготовленный из керамзитобетона, сравнима по характеристикам со стеной толщиной в 2,5 кирпича. Неудивительно, что кирпичное строительство и ведется медленнее, и стоит дороже.

Пустотные блоки: их преимущества

- позволяют еще больше снизить вес здания и уменьшить нагрузку на фундамент, причем прочность конструкции не снижается;

- позволяют удешевить строительство за счет уменьшения расхода цемента и наполнителей;

- значительно улучшают паропроницаемость, теплопроводность и звукоизоляцию.

Некоторые специалисты рекомендуют использовать такой блок, чтобы в щелях (пустотах) размещать теплоизолирующий материал. Это возможно, но не обязательно, особенно если у здания будет внешняя теплоизоляция. Также через щелевые блоки можно пропускать арматуру диаметром до 1 сантиметра, которая позволяет повысить прочность будущего здания. Впрочем, для многоэтажного строительства они не подходят.

Это возможно, но не обязательно, особенно если у здания будет внешняя теплоизоляция. Также через щелевые блоки можно пропускать арматуру диаметром до 1 сантиметра, которая позволяет повысить прочность будущего здания. Впрочем, для многоэтажного строительства они не подходят.

Также стоит обратить внимание, что щелевые блоки за счет их сравнительно небольшого веса значительно проще грузить, транспортировать и разгружать. Это также позволяет снизить расходы на строительство и сделать процесс более быстрым и простым. Качественные щелевые блоки – гарантия того, что здание будет прочным, надежным и долговечным. Строительство может занять всего месяц, зато возведенный дом простоит долгие десятилетия и будет верой и правдой служить владельцем.

* — Минимальная цена достигается при условии приобретения блоков в количестве, равном полной загрузке автомобиля.

Для получения точной стоимости звоните по телефонам 8 (800) 707-78-48, 8 (495) 777-88-90, 8 (495) 777-91-84.

Изготовление стеновых блоков

Что же нужно знать для собственного производства керамзитобетонных и арболитовых стеновых блоков?

Керамзитобетонные стеновые блоки

Исходным сырьем для изготовления керамзитобетонных блоков служит керамзит – вспененная и обожженная глина, вода и цемент. В изломе гранула керамзита имеет структуру застывшей пены. Спекшаяся оболочка, покрывающая гранулу, придает ей высокую прочность. Керамзит, обладающий высокой прочностью и легкостью, является основным видом пористого заполнителя. Поэтому высококачественные керамзитобетонные блоки имеют плотность от 600 до 1800 кг/м3.

Как строительный материал керамзитобетонные блоки представляет собой лёгкий бетон, в котором заполнителем является керамзит — ячеистый материал в виде гранул. Так что свои дополнительные преимущества керамзитобетон получает во многом за счет именно керамзита. А именно усиление тепло- и звукоизолирующих свойств бетона, влагостойкость, стойкость к химическим воздействиям.

Применяя керамзитобетон можно существенно снизить вес зданий и конструкций, достигнув ряда положительных технико-экономических показателей. В климатических условиях России будет достаточно уложить керамзитобетонные блоки в один ряд при строительстве основных внешних стен, чтобы соблюсти нормы теплосбережения строительных конструкций.

Арболитовые стеновые блоки

Дерево в России всегда оставалось самым популярным строительным материалом для личного коттеджно-дачного строительства: хорошая теплопроводность, привлекательный внешний вид, сравнительно невысокая стоимость и высочайшая экологичность долгое время делали этот материал действительно наилучшим выбором.

Арболит – так называемый деревобетон, материал, на 80-90% состоящий из древесной щепы, позволяет не только получить все преимущества деревянного дома, но и обладает рядом существенных плюсов. Сравним особенности практического применения этих материалов в современных условиях.

В строительстве загородных деревянных домов наиболее используемыми разновидностями стеновых материалов сейчас являются обычный брус, оцилиндрованное бревно и клееный брус (в порядке возрастания стоимости). К сожалению, производимые размеры этих материалов практически никогда не превышают 30 сантиметров в диаметре или толщине, ранее же брёвна менее 50см вообще не применялись в строительстве домов из-за слишком больших теплопотерь. Теперь же оцилиндрованные бревна обычно используются 18-24см, выше идёт уже серьёзный рост стоимости. Дома из бруса находятся в аналогичной ситуации. А наиболее престижный материал – клееный брус так вообще редко выпускается толще 21см из-за особенностей производства, да и тот, если качественный – стоит не менее 700 евро за 1м3 (но и цена — не гарантия экологичности используемого клея). Отсюда мы приходим к достаточно важной проблеме современных деревянных домов – на данный момент они просто принципиально

Теперь же оцилиндрованные бревна обычно используются 18-24см, выше идёт уже серьёзный рост стоимости. Дома из бруса находятся в аналогичной ситуации. А наиболее престижный материал – клееный брус так вообще редко выпускается толще 21см из-за особенностей производства, да и тот, если качественный – стоит не менее 700 евро за 1м3 (но и цена — не гарантия экологичности используемого клея). Отсюда мы приходим к достаточно важной проблеме современных деревянных домов – на данный момент они просто принципиально

Следовательно, мало того что точно придётся забыть о желаниях иметь настоящую бревенчатую или брусовую поверхность внутри дачного дома и произвести дополнительные (иногда весьма немалые) затраты на утеплители, но и вспомнить о том, что с ними – вы в большинстве случаев получаете постоянное фенольное или стирольное загрязнение атмосферы в доме.

Теплопроводность дерева составляет 0. 15-0.4 Вт/(мК), арболита – 0.07-0.17 Вт/(мК). Толщина стены из стандартных блоков из арболита (400х200х200 мм.) – 40 см, такая стена по теплосбережению вполне соответствуют классическим стенам из полуметровых бревён и даже превосходят их. И это следует не только из сухих расчетов, но и из практики применения – даже на севере России дома из арболита со стенами такой толщины комфортно эксплуатируются без дополнительного утепления.

15-0.4 Вт/(мК), арболита – 0.07-0.17 Вт/(мК). Толщина стены из стандартных блоков из арболита (400х200х200 мм.) – 40 см, такая стена по теплосбережению вполне соответствуют классическим стенам из полуметровых бревён и даже превосходят их. И это следует не только из сухих расчетов, но и из практики применения – даже на севере России дома из арболита со стенами такой толщины комфортно эксплуатируются без дополнительного утепления.

Вернёмся к дереву, к наиболее важной из его особенностей – дышащим свойствам деревянных стен. Именно они создают тот уникальный микроклимат деревянных домов из бруса или брёвен, регулируя уровень влажности и обеспечивая пассивную вентиляцию огромной мощности – до 35% внутреннего воздуха в помещении может обновляться через поры стен каждые сутки. Но снова вспомним об утеплении. Безусловно, и сам утеплитель, и соответствующий облицовочный материал можно подобрать также с дышащими свойствами, но… Дышащие стены – это вентиляция. А вентиляция – это наиболее эффективный способ распространения всех ядов. Поэтому, при использовании минваты, пенопласта, многих других видов утеплителей, а также при покрытии стен различными видами красок – просто необходимо использовать плотные пароизолирующие пленки и полностью блокировать «дыхание» стен, чтобы не способствовать и без того немалому распространению отравляющих веществ в помещении.

Поэтому, при использовании минваты, пенопласта, многих других видов утеплителей, а также при покрытии стен различными видами красок – просто необходимо использовать плотные пароизолирующие пленки и полностью блокировать «дыхание» стен, чтобы не способствовать и без того немалому распространению отравляющих веществ в помещении.

Стены из арболита, как почти полностью состоящие из дерева, также обладают соответствующими дышащими свойствами, но поскольку не требуют утепления – позволяют использовать простые вентилируемые облицовочные материалы и сохранить в полной мере эту немаловажную особенность, обеспечивающую постоянное поступление чистого, отфильтрованного воздуха через всю поверхность стен.

Далее, главное, в чём дерево всегда проигрывало всем видам кирпича и бетона – высокая горючесть. Различные составы (которые следует учитывать и в расчете стоимости деревянного дома), конечно, снижают степень воспламеняемости, но, во-первых, достаточно слабо, а, во-вторых, со временем уровень защиты падает. К тому же, в данном свете наибольшую проблему опять представляют легковоспламеняемые и высокотоксичные утеплители. Арболит является материалом полностью не поддерживающим горение, и способен действительно долгое время противостоять высоким температурам без каких-либо дополнительных обработок.

К тому же, в данном свете наибольшую проблему опять представляют легковоспламеняемые и высокотоксичные утеплители. Арболит является материалом полностью не поддерживающим горение, и способен действительно долгое время противостоять высоким температурам без каких-либо дополнительных обработок.

Также, большую проблему всегда представляла плохая биологическая устойчивость древесины – гниение, заражение различными грибками и вредителями, просто потеря внешнего вида из-за атмосферных факторов, появление микротрещин и т.д.… И такая проблема именно в современных загородных домах становится ещё более актуальной – при оцилиндровке брёвен оголяются самые мягкие слои древесины, которые значительно сильнее подвержены всем этим факторам. Всё это в какой-то степени решаемо специальными средствами. Но, в любом случае, дерево обязательно требует постоянного ухода и периодических обработок каждые несколько лет. При этом, если упустить момент хоть раз, то уже всёравно останется единственная возможность – облицовывать стены. А, следовательно, и огромные переплаты за внешний вид чисто деревянного дома уходят в никуда. В стеновых блоках из арболита, мало того что древесная щепа механическим образом ограждается от внешних воздействий мощной цементной защитой, так и полностью обработана для дополнительной сохранности (что невозможно произвести для больших массивов дерева) и обладает абсолютной биостойкостью.

А, следовательно, и огромные переплаты за внешний вид чисто деревянного дома уходят в никуда. В стеновых блоках из арболита, мало того что древесная щепа механическим образом ограждается от внешних воздействий мощной цементной защитой, так и полностью обработана для дополнительной сохранности (что невозможно произвести для больших массивов дерева) и обладает абсолютной биостойкостью.

В самом процессе строительства дерево имеет ещё ряд неприятных особенностей. Высокая усадка всех видов древесины не позволяет быстро построить деревянный дом – обязательно требуется потратить минимум год на усадку здания (до 10%) и только после этого можно начинать отделку. К тому же, при этом дерево нередко сильно растрескивается, что не только влияет на внешний вид, но, опять же, ухудшает параметры биостойкости и теплоизоляции здания. Строительство домов из бревён ещё и требует затрат на весьма недешевую и непростую операции по конопатке щелей, требующую хороших материалов и профессиональных исполнителей, так как некачественная работа здесь (а проводится она дважды – до и после усадки строения) наносит сильнейший удар по теплосберегающим качествам дома.

Арболит имеет усадку всего 0.4%, поэтому возможно оперативное возведение здания из стеновых блоков в один заход, то есть полное строительство типового садового дома можно завершить, при желании, всего за месяц. И очень весомое качество арболита – чрезвычайно низкая сложность строительства, как и по требованиям к трудозатратам, так и, главное – к профессиональности. Дерево – очень капризный материал и требует грамотного подхода специалистов. Даже громкое имя строительной компании – не залог качества, и узнать кто и как на самом деле строит ваш дом – практически невозможно, если вы сами не строитель. На полноценную же проверку результата – уйдут годы. А качественно выстроить стены из арболита может любой, кто знаком с простой кирпичной кладкой! И займёт это значительно меньше времени.

В итоге, современное деревянное домостроение на практике оказывается абсолютно неэффективным. В результате длительного, сложного и очень дорогостоящего строительства – возможно получить красивый бревенчатый или брусовый дом (и то только с внешней стороны), набитый утеплителем с сомнительной экологичностью, загерметизированный со всех сторон, требующий постоянной заботы, чтобы сохранять хоть в каких-то разумных параметры огнестойкости и биостойкости. А через некоторое время, даже при качественной постройке и уходе, — всёравно потребующий обшивки вагонкой, блок-хаусом, сайдингом или другими облицовочными материалами. И есть ли смысл во всём этом процессе, если за значительно более низкую цену и в в кратчайшие сроки можно получить дом с изначально теплыми, негорючими и экологичными стенами из арболита.

А через некоторое время, даже при качественной постройке и уходе, — всёравно потребующий обшивки вагонкой, блок-хаусом, сайдингом или другими облицовочными материалами. И есть ли смысл во всём этом процессе, если за значительно более низкую цену и в в кратчайшие сроки можно получить дом с изначально теплыми, негорючими и экологичными стенами из арболита.

Материалы для изготовления стеновых блоков

ЦементДля стеновых блоков цемент является наилучшим вяжущим. Цемент обладает достаточной скоростью твердения, обеспечивает высокую прочность и влагоустойчивость изделий. Для изготовления изделий могут применяться все типы цементов с маркой прочности от 400 до 500. Минимальные затраты на цемент обеспечиваются, когда его марка прочности в 1,5…2 раза выше требуемой прочности изделий.

ЗаполнителиВ качестве заполнителей обычно используют песок, щебень, шлаки, золы, керамзит, опилки, древесную щепу и другие инертные материалы, а также их любые комбинации. В заполнителе должны отсутствовать чрезмерное количество пыли, мягкие глинистые включения, лед и смерзшиеся глыбы. Для размораживания смерзшихся кусков заполнителя его постоянные хранилища желательно размещать в теплых зонах помещений или снабжать выходные люки бункеров с заполнителями устройствами парового подогрева. Такой подогрев способствует также более быстрому твердению бетона в холодное время года.

В заполнителе должны отсутствовать чрезмерное количество пыли, мягкие глинистые включения, лед и смерзшиеся глыбы. Для размораживания смерзшихся кусков заполнителя его постоянные хранилища желательно размещать в теплых зонах помещений или снабжать выходные люки бункеров с заполнителями устройствами парового подогрева. Такой подогрев способствует также более быстрому твердению бетона в холодное время года.

Мелкий заполнитель (за исключением зол) по гранулометрическому составу должен относится к группам «крупный» и «средний» (Мк более 2,0). Использование заполнителя меньшей крупности допускается в сочетании с крупным заполнителем. Наличие в песке зерен размером свыше 10мм не допускается. Количество пылевидных, илистых и глинистых частиц в природном песке не должно превышать 3%. Мелкий заполнитель следует хранить на складе в бункере, закрытом от атмосферных осадков. В зимнее время должен обеспечиваться подогрев заполнителя.

Установлено — если стружка или щепа будут слишком длинными (более 40 мм. ) — ухудшаются характеристики прочности на сжатие, если щепа мелкая, или это опилки — резко ухудшаются характеристики прочности на изгиб (мелкие частички не обеспечивают армирующего эффекта), и дерево просто становиться как наполнитель, не неся никакой пользы и не улучшая материал.

) — ухудшаются характеристики прочности на сжатие, если щепа мелкая, или это опилки — резко ухудшаются характеристики прочности на изгиб (мелкие частички не обеспечивают армирующего эффекта), и дерево просто становиться как наполнитель, не неся никакой пользы и не улучшая материал.

Заполнители обычно подразделяются на два вида: мелкие и крупные.

1. Мелкие заполнители

Имеют размер зерен от 0,01 до 2 мм. Обычный песок является наиболее широко применяемым мелким заполнителем. Небольшое содержание в песке ила, глины или суглинков допустимо при условии, что их количество не превышает 10% по весу. Отходы щебеночного производства — мелкие частицы гранита, доломита, мрамора и т.п., зола-унос, мелкая фракция шлаков также относятся к этой группе. Мелкий заполнитель обеспечивает пластичность смеси, уменьшает количество трещин в изделиях и делает их поверхность более гладкой. Однако избыток мелкого заполнителя, и особенно его пылевидной составляющей, снижает прочность изделий.

2. Крупные заполнители

К крупным заполнителям относятся материалы, имеющие размер зерен 5 и более мм. В составе бетонной смеси крупный заполнитель необходим для создания внутри изделия пространственной рамы, от прочности которой зависит прочность изделия. Обычно недостаточная прочность изделия (при качественном вяжущем) объясняется недостатком в бетоне крупного заполнителя. Избыток крупной фракции заполнителя в смеси приводит к тому, что поверхность изделий и их грани получаются пористыми и неровной формы, а при транспортировке готовых изделий увеличивается количество боя. С увеличением размеров зерен крупного заполнителя прочность изделий возрастает.

Максимальная фракция заполнителя составляет 15 мм. При увеличении размера зерен появляется вероятность их заклинивания в затворе бункера, загрузочном ящике и матрице. При этом в загрузочном ящике гнутся ворошители и создаются избыточные нагрузки на их подшипники и цепной привод, а при попадании больших камней в матрицу — гнуться ее перемычки и пуансон. В качестве крупного заполнителя широкое распространение получил гравий — совокупность окатанных зерен и обломков, получаемых в результате естественного разрушения и перемещения скальных горных пород. Гравий должен быть чистым, прочным и не содержать каких-либо мелких включений. Щебень из природного камня является наиболее распространенным крупным заполнителем, получаемым в результате искусственного дробления горных пород. Не рекомендуется применять щебень из сланцев, т.к. они не обеспечивают долговечность изделий. Очень важно, чтобы в щебне не было пыли, для чего его целесообразно промывать. К крупным заполнителям относится также большая группа различных легких заполнителей.

В качестве крупного заполнителя широкое распространение получил гравий — совокупность окатанных зерен и обломков, получаемых в результате естественного разрушения и перемещения скальных горных пород. Гравий должен быть чистым, прочным и не содержать каких-либо мелких включений. Щебень из природного камня является наиболее распространенным крупным заполнителем, получаемым в результате искусственного дробления горных пород. Не рекомендуется применять щебень из сланцев, т.к. они не обеспечивают долговечность изделий. Очень важно, чтобы в щебне не было пыли, для чего его целесообразно промывать. К крупным заполнителям относится также большая группа различных легких заполнителей.

В воде, используемой для приготовления бетона, должны отсутствовать примеси масел, кислот, сильных щелочей, органических веществ и производственных отходов. Удовлетворительной считается вода питьевого качества или вода из бытового водопровода. Вода обеспечивает гидратацию (схватывание) цемента. Любые примеси в воде могут значительно снизить прочность бетона и вызвать нежелательное преждевременное или замедленное схватывание цемента. Кроме того, загрязненная вода может привести к образованию пятен на поверхности готового изделия. Температура воды не должна быть ниже 15° С, поскольку снижение температуры ведет к увеличению времени схватывания бетона. Воду рекомендуется подавать в смеситель через перфорированную трубу.

Любые примеси в воде могут значительно снизить прочность бетона и вызвать нежелательное преждевременное или замедленное схватывание цемента. Кроме того, загрязненная вода может привести к образованию пятен на поверхности готового изделия. Температура воды не должна быть ниже 15° С, поскольку снижение температуры ведет к увеличению времени схватывания бетона. Воду рекомендуется подавать в смеситель через перфорированную трубу.

В последние годы достигнут значительный прогресс в области разработки различных химических присадок к бетону. Они используются для снижения расхода цемента, увеличения скорости его схватывания, сокращения продолжительности тепловлажностной обработки изделий, придания бетону способности твердеть в зимнее время, повышения его прочности и морозостойкости.

Из добавок ускорителей твердения наиболее распространен хлористый кальций СаСl. Количество добавок хлористого кальция составляет 1.. .3% от массы цемента. Эти добавки повышают прочность бетона в возрасте 3 суток в 2…4 раза, а через 28 суток прочность оказывается такой же, как и у бетона без добавок.

.3% от массы цемента. Эти добавки повышают прочность бетона в возрасте 3 суток в 2…4 раза, а через 28 суток прочность оказывается такой же, как и у бетона без добавок.

Хлористый кальций применяется как в сухом виде, так и в растворе. В сухом виде он добавляется в заполнитель, в растворе вносится в предназначенную для приготовления смеси воду с сохранением суммарного количества воды в смеси. Добавление СаСl несколько увеличивает стоимость исходных материалов, однако за счет более быстрого набора прочности обеспечивает изготовителю строительных изделий экономию энергии на обогрев помещения для их вылеживания перед отгрузкой заказчику, значительно превышающую расходы на хлористый кальций, а также уменьшает количество боя изделий при транспортировке.

Большой положительный эффект в производстве бетонных изделий дает использование воздухововлекающих добавок: древесной опыленной смолы СДО нейтрализованной воздухововлекающей смолой СНВ, теплового пекового клея (КТП), сульфитно-дрожжевой бражки (СДБ). Воздухововлекающие добавки улучшают подвижность смеси при заполнении матрицы вибропресса, повышая этим качество поверхности изделий и уменьшая количество боя. Главным достоинством воздухововлекающих добавок является увеличение морозостойкости бетона. Эффект повышения морозостойкости объясняется насыщением пузырьками воздуха пор бетона, что уменьшает проникновение в них воды и препятствует возникновению разрушающих напряжений в бетоне при замерзании капиллярной воды за счет демпфирующего сжатия пузырьков воздуха.

Воздухововлекающие добавки улучшают подвижность смеси при заполнении матрицы вибропресса, повышая этим качество поверхности изделий и уменьшая количество боя. Главным достоинством воздухововлекающих добавок является увеличение морозостойкости бетона. Эффект повышения морозостойкости объясняется насыщением пузырьками воздуха пор бетона, что уменьшает проникновение в них воды и препятствует возникновению разрушающих напряжений в бетоне при замерзании капиллярной воды за счет демпфирующего сжатия пузырьков воздуха.

Воздухововлечение несколько снижает прочность бетона, поэтому не следует вводить в него большое количество воздухововлекающей добавки. Например, количество СДБ, вводимой в бетонную смесь, составляет 0,15…0,25% от массы цемента в пересчете на сухое вещество бражки. Оптимальное количество других добавок не превышает 1% от массы цемента и уточняется экспериментально.

Перечень некоторых химических добавок

|

№ |

Наименование химической добавки |

Нормативная документация |

Содержание от массы цемента, % |

|

Воздухоотвлекающие добавки |

|||

|

1 |

СДО смола древесная омыленная |

ТУ 81-05-02-78 |

~ 0,01. |

|

2 |

Смола нейтрализованная СНВ |

ТУ 81-05-75-74 |

~ 0,01…0,02 |

|

Пластифицирующие добавки |

|||

|

3 |

Сульфитно-дрожжевая бражка СДБ |

ТУ 81-04-225-73, ОСТ 81-79-71 |

~ 0,2 |

|

4 |

Поверхностно активный щелок ПАЩ-1 |

ТУ 6-03-26-77 |

~ 0,15…0,35 |

|

5 |

Суперпластификатор С-3 (разжижитель) |

ТУ 6-1429-258-79 |

~ 0,3. |

|

6 |

Лингосульфанаты технические ЛСТ |

ТУ 13-0281036-05 |

~ 0,2…0,3 |

|

7 |

Лингосульфанаты ЛСБУ |

ТУ 13-7308001-738 |

~ 0,2…0,3 |

|

8 |

Лингосульфанаты модифицированные ЛСТИ |

ОСТ 13-278 |

~ 0,2…0,3 |

|

Пластифицирующие-воздухоотвлекающие |

|||

|

9 |

Мылонафт |

ГОСТ 13302 |

~ 0,02 |

|

10 |

Асидол |

ГОСТ 13302 |

~ 0,02 |

|

11 |

Этилсиликонат натрия ГКЖ-10 и метилсиликонат натрия ГКЖ-11 |

ТУ 6-02-6978-72 |

~ 0,2 |

|

Газообразующие (гидрофобизирующие) |

|||

|

12 |

Полигидроксилоксан ГКЖ-94 |

ГОСТ 10834-76 |

~ 0,1 |

Составы для изготовления стеновых камней

|

№ |

Марка камня по прочн. |

Вид бетона |

Марка бетона |

Объемная масса сухого бетона кг/м3 |

Материал |

Расход материалов (сухих) на 1 м3 |

|

|

по массе, кг |

по объему, м3 |

||||||

|

1 |

75 |

Песчаный бетон |

М200 |

1970-2020 |

Портландцемент М400 |

320 1650-1700 |

0,26 1,13 0,16 |

|

2 |

50 |

Керамзито-бетон на кварцевом песке |

М150 |

1430-1590 |

Портландцемент М400 |

230 600-760

600 190 |

0,18 0,91

0,40 0,19 |

|

3 |

50 |

Шлакобетон |

М150 |

1650-1750 |

Портландцемент М400 |

250 1400-1500 200 |

0,2 1,25 0,20 |

|

4 |

50 |

Золошла-ковый бетон |

М150 |

1400-1600 |

Портландцемент М400 |

200 650-700 550-700 |

0,16 1,58

0,70 0,28 |

|

5 |

50 |

Бетон на известня-ковом щебне |

М150 |

1870-1970 |

Портландцемент М400 |

220 1650-1750 |

0,18 1,25 |

|

6 |

35 |

Бетон на щебне из кирпичного боя |

М100 |

1520-1670 |

Портландцемент М400 |

170 1350-1500 |

0,14 1,25 |

|

7 |

35 |

Керамзито-золобетон |

М100 |

1270-1470 |

Портландцемент М400 |

170 600-700 |

0,14 0,87 |

|

8 |

35 |

Золопесча-ный бетон |

М100 |

1710-1780 |

Портландцемент М400 |

200 |

0,16 |

|

9 |

35 |

Перлитобетон на кварцевом песке |

М100 |

1340-1355 |

Портландцемент М400 |

370 170-185 |

0,3 0,85 |

|

10 |

25 |

Бетон на щебне из туфа |

М75 |

1220-1345 |

Портландцемент М400 |

220 1000-1125 |

0,18 1,25 |

|

11 |

25 (сплош-ной камень) |

Опилкобетон на кварцевом песке |

М35 |

1090-1115 |

Портландцемент М400 |

300 150-175 |

0,24 1,25 |

|

12 |

25 (сплош-ной камень) |

Опилкозо-лобетон |

М35 |

780-910 |

Портландцемент М400 |

250 150-175 |

0,20 1,25 |

|

Примечание: Составы подобраны с использованием сырьевых материалов, отвечающих требованиям ГОСТ; при наличии материалов с другими характеристиками требуется корректировка составов. |

|||||||

Общие рекомендации по изготовлению блоков

Подбор состава бетонной смесиИзготовитель должен творчески подойти к вопросу подбора бетонной смеси и самостоятельно найти ее оптимальный состав, руководствуясь приведенными ниже рекомендациями и готовыми рецептами. Процесс поиска оптимального состава не является сложным и не требует особой квалификации. В его основе лежит перебор различных комбинаций имеющихся в распоряжении изготовителя компонентов и испытания изготовленных из них образцов изделий. На основании большого опыта работы и наблюдений за работой вибропрессующих линий, можно утверждать, что качество получаемых на них изделий зависит на 70% от качества смеси и на 30% от умения оператора, работающего за пультом управления вибропрессом.

На основании большого опыта работы и наблюдений за работой вибропрессующих линий, можно утверждать, что качество получаемых на них изделий зависит на 70% от качества смеси и на 30% от умения оператора, работающего за пультом управления вибропрессом.

Во-первых, изготовленные из смеси камни должны иметь необходимую прочность. Этот параметр зависит от количества введенного в смесь вяжущего и соотношения между собой мелкой и крупной фракции заполнителя. Во-вторых, смесь должна хорошо формоваться в матрице, что зависит от ее влажности и опять от соотношения мелкой и крупной фракции. Смесь должна быть в меру сыпучей для быстрого и полного заполнения матрицы и в меру липкой для удержания формы изделия после его выпрессовки из матрицы.

В связи с тем, что для получения необходимой прочности изделий смесь должна содержать вполне определенное количество вяжущего (например, при изготовлении стеновых камней количество цемента марки 400 обычно составляет 200. ..230 кг на один кубический метр смеси), изготовитель не может в широких пределах влиять на смесь меняя содержание вяжущего. В его распоряжении остается только подбор правильного соотношения мелкой и крупной фракции заполнителя и количества воды. В процессе этого подбора изготовитель может столкнуться с рядом противоречий. Например, сочетание мелкого и крупного заполнителя, которое позволяет достичь максимальной прочности, может привести к слишком грубой структуре и неровной поверхности изделий, что затруднит их реализацию, а состав смеси, который обеспечивает наивысшие теплоизоляционные свойства, может не обеспечивать наилучшие прочностные характеристики изделий. Такие противоречия изготовитель должен разрешать самостоятельно. Соотношение мелкого и крупного заполнителя, пропорция между заполнителем и вяжущим обычно являются компромиссом, которым изготовитель обеспечивает наиболее важные для него характеристики изделий в ущерб каких-либо других характеристик, с его точки зрения второстепенных.

..230 кг на один кубический метр смеси), изготовитель не может в широких пределах влиять на смесь меняя содержание вяжущего. В его распоряжении остается только подбор правильного соотношения мелкой и крупной фракции заполнителя и количества воды. В процессе этого подбора изготовитель может столкнуться с рядом противоречий. Например, сочетание мелкого и крупного заполнителя, которое позволяет достичь максимальной прочности, может привести к слишком грубой структуре и неровной поверхности изделий, что затруднит их реализацию, а состав смеси, который обеспечивает наивысшие теплоизоляционные свойства, может не обеспечивать наилучшие прочностные характеристики изделий. Такие противоречия изготовитель должен разрешать самостоятельно. Соотношение мелкого и крупного заполнителя, пропорция между заполнителем и вяжущим обычно являются компромиссом, которым изготовитель обеспечивает наиболее важные для него характеристики изделий в ущерб каких-либо других характеристик, с его точки зрения второстепенных. Один изготовитель в качестве главной характеристики может выбрать прочность, а другой — товарный вид изделия или его теплозащитные свойства.

Один изготовитель в качестве главной характеристики может выбрать прочность, а другой — товарный вид изделия или его теплозащитные свойства.

Точное количество каждого компонента может быть установлено только опытным путем с помощью изготовления и лабораторных испытаний пробных партий изделий. Предварительная оценка прочности смеси может быть сделана без лабораторных испытаний: если внешний вид поверхностей и ребер изделий является удовлетворительным и при этом у изделий через 2…3 суток ребра и углы не обламываются от слабых ударов, можно считать, что состав смеси подобран правильно.

Влияние крупного заполнителяВообще говоря, чем крупнее заполнитель, тем выше прочность изделия. Крупный заполнитель образует внутри изделия жесткий пространственный скелет, который воспринимает основные эксплуатационные нагрузки изделия. Крупный заполнитель повышает прочность изделия на сжатие, увеличивает его долговечность, уменьшает ползучесть, усадку и расход цемента. Однако все эти положительные свойства крупного заполнителя могут проявиться только в том случае, если в смеси присутствует достаточное количество мелких частиц, роль которых заключается в заполнении пространства между крупными зернами и исключении их взаимного сдвига при сжатии изделия. Максимальную прочность бетона при заданном количестве вяжущего обеспечивает такой состав заполнителя, при котором крупные зерна заполняют весь объем изделия и касаются друг друга, между крупными зернами, контактируя с ними и друг с другом, располагаются зерна чуть меньшего размера, оставшееся пространство заполнено еще более мелкими частицами и т.д. до полного заполнения всего объема изделия. На практике такой идеальный состав получать трудно и необязательно. Достаточно обеспечить наличие в смеси двух основных фракций: крупной, размером 5…15 мм и мелкой размером от пыли до 2 мм. Содержание крупной фракции должно составлять 30-60%. В случае использования материала, содержащего меньшее количество крупных зерен, требуется большее количество цемента или гипса, т.

Однако все эти положительные свойства крупного заполнителя могут проявиться только в том случае, если в смеси присутствует достаточное количество мелких частиц, роль которых заключается в заполнении пространства между крупными зернами и исключении их взаимного сдвига при сжатии изделия. Максимальную прочность бетона при заданном количестве вяжущего обеспечивает такой состав заполнителя, при котором крупные зерна заполняют весь объем изделия и касаются друг друга, между крупными зернами, контактируя с ними и друг с другом, располагаются зерна чуть меньшего размера, оставшееся пространство заполнено еще более мелкими частицами и т.д. до полного заполнения всего объема изделия. На практике такой идеальный состав получать трудно и необязательно. Достаточно обеспечить наличие в смеси двух основных фракций: крупной, размером 5…15 мм и мелкой размером от пыли до 2 мм. Содержание крупной фракции должно составлять 30-60%. В случае использования материала, содержащего меньшее количество крупных зерен, требуется большее количество цемента или гипса, т. к. увеличивается общая цементируемая площадь заполнителя.

к. увеличивается общая цементируемая площадь заполнителя.

Если при выпрессовке из матрицы в изделиях появляются большие трещины, то вероятнее всего это происходит из-за недостатка мелких частиц в мелком заполнителе. Недостаток мелких частиц может объясняться, например, вымыванием большого количества очень мелкого песка при промывании мелкого заполнителя. Смесь, имеющая недостаток мелких частиц, менее пластична, склонна образовывать трещины, плохо слипается и формуется. Недостаток мелких частиц может быть устранен добавлением в смесь небольшого количества мелкого песка, каменной пыли или увеличением содержания воздухововлекающих добавок. При этом следует учитывать, что избыток в смеси очень мелких частиц и пыли приводит к потере прочности изделия или к увеличению его себестоимости за счет вынужденного увеличения количества вяжущего (до 20…40%), необходимого для достижения заданной прочности изделий. Необходимость в увеличении содержания вяжущего объясняется следующим. Для получения прочного бетона вяжущее должно покрыть тонким слоем каждую частицу заполнителя. В процессе схватывания бетона покрытые вяжущим частицы срастаются друг с другом и образуется прочное монолитное изделие. Если мелкой фракции слишком много и, кроме того, в ее составе много пыли, то общая площадь частиц заполнителя становится настолько велика, что обычной дозы цемента не хватает на обволакивание всех частиц заполнителя. В бетоне появляются участки не содержащие цемента и прочность изделия снижается.

Для получения прочного бетона вяжущее должно покрыть тонким слоем каждую частицу заполнителя. В процессе схватывания бетона покрытые вяжущим частицы срастаются друг с другом и образуется прочное монолитное изделие. Если мелкой фракции слишком много и, кроме того, в ее составе много пыли, то общая площадь частиц заполнителя становится настолько велика, что обычной дозы цемента не хватает на обволакивание всех частиц заполнителя. В бетоне появляются участки не содержащие цемента и прочность изделия снижается.

При изготовлении изделий методом вибропрессования бетонная смесь требует гораздо меньше воды, чем при обычной заливке бетона в формы. Известно, что слишком большое количество воды в бетоне уменьшает его прочность. Для полного прохождения реакции схватывания достаточно всего 15…20% воды от массы цемента и 40…60% от массы гипса. Бетонная смесь с таким содержанием воды является почти сухой. Метод вибропрессования позволяет применять смеси с минимальным количеством воды, так как заполнение матрицы происходит за счет вибрации и давления на смесь, а не за счет текучести смеси, как в обычном жидком бетоне. Фактически вибропрессование является индустриальным вариантом детской песочницы, в которой с помощью уплотнения влажного песка в игрушечной форме получаются «пирожки». Влажность бетонной смеси и ее липкость должны быть примерно такими же, как у песка в детской песочнице. При перемешивании недостаточно влажной смеси частицы вяжущего плохо прилипают к частицам заполнителя, отформованные из слишком сухой смеси изделия осыпаются при выпрессовке из матрицы или в них появляются трещины. Избыток воды также оказывает отрицательное воздействие на процесс изготовления изделий. Переувлажненная смесь становится слишком липкой. Это затрудняет заполнение матрицы вибропресса и вызывает разрушение верхней плоскости отформованных изделий из-за прилипания смеси к пуансону при его подъеме. Кроме того, выпрессованные изделия оплывают на поддоне, приобретая бочкообразную форму и теряя точность размеров.

Фактически вибропрессование является индустриальным вариантом детской песочницы, в которой с помощью уплотнения влажного песка в игрушечной форме получаются «пирожки». Влажность бетонной смеси и ее липкость должны быть примерно такими же, как у песка в детской песочнице. При перемешивании недостаточно влажной смеси частицы вяжущего плохо прилипают к частицам заполнителя, отформованные из слишком сухой смеси изделия осыпаются при выпрессовке из матрицы или в них появляются трещины. Избыток воды также оказывает отрицательное воздействие на процесс изготовления изделий. Переувлажненная смесь становится слишком липкой. Это затрудняет заполнение матрицы вибропресса и вызывает разрушение верхней плоскости отформованных изделий из-за прилипания смеси к пуансону при его подъеме. Кроме того, выпрессованные изделия оплывают на поддоне, приобретая бочкообразную форму и теряя точность размеров.

При изготовлении стеновых камней оптимальным является такое количество воды в смеси, при котором поверхность выпрессованных из матрицы камней имеет сухой вид, но при перемещении поддонов от стола вибропресса к стеллажу накопителя в изделиях не появляются трещины. Опытные операторы обычно легко оценивают качество смеси для всех изделий визуально, по ее внешнему виду в работающем смесителе. В процессе работы оператор смесителя может останавливать его для оценки влажности смеси на ощупь, путем сильного сжатия ее в руке. Если при этом получается не рассыпающийся плотный комок без выступающей влаги и при затирании его поверхности каким-либо гладким металлическим предметом получается гладкая, блестящая, влажная поверхность, то количество воды подобрано правильно.

Опытные операторы обычно легко оценивают качество смеси для всех изделий визуально, по ее внешнему виду в работающем смесителе. В процессе работы оператор смесителя может останавливать его для оценки влажности смеси на ощупь, путем сильного сжатия ее в руке. Если при этом получается не рассыпающийся плотный комок без выступающей влаги и при затирании его поверхности каким-либо гладким металлическим предметом получается гладкая, блестящая, влажная поверхность, то количество воды подобрано правильно.

Приготовление бетонной смеси необходимо осуществлять в соответствии с требованиями СНиП 3.03.09.01-85.

Перемешивание смеси играет важную роль в получении прочного бетона. Цель перемешивания состоит в покрытии каждой частицы заполнителя тонкой пленкой вяжущего. Для приготовления бетонной смеси следует использовать смесители принудительного действия, соответствующие ГОСТ 16349-85. Объем замеса должен быть не более 0,75 и не менее 0,4 полезной емкости смесителя. Продолжительность приготовления бетонных смесей, за исключением смесей с древесным заполнителем должна составлять 4-5 мин., в том числе 2-3 мин. после введения воды затворения. Время, прошедшее от приготовления бетонной смеси до ее использования, как правило, не должно превышать более 40 мин., для смесей с добавкой ускорителя твердения – 20 мин.

Продолжительность приготовления бетонных смесей, за исключением смесей с древесным заполнителем должна составлять 4-5 мин., в том числе 2-3 мин. после введения воды затворения. Время, прошедшее от приготовления бетонной смеси до ее использования, как правило, не должно превышать более 40 мин., для смесей с добавкой ускорителя твердения – 20 мин.

При приготовлении опилкобетона или арболита в бетоносмеситель предварительно загружают древесный заполнитель, добавляют раствор химических добавок и перемешивают в течение 1-1,5 мин. Затем загружают песок, (золу), цемент и перемешивают в течение 1 мин., после чего заливают остальную воду и окончательно перемешивают смесь в течение 2-3 минут. При изготовлении перлитобетона в бетоносмеситель предварительно загружают перлит, затем остальные материалы и воду.

Блоки керамзитобетонные/керамзитобетонные стеновые с пазом-коньком «БИТЭК» (6413) купить на Global Rus Trade

Блок «БИТЭК» — изобретение 21 века, запатентовано в 2012 году и полностью соответствует требованиям дух времени. Он экономичен, экологичен и долговечен. ЗНАЧИТЕЛЬНОЕ СНИЖЕНИЕ ЗАТРАТ

Стена из блоков в несколько раз легче и тоньше кирпичной.

* Экономия на фундаменте около 50%;

* в 3-4 раза меньше затрат на отопление по сравнению с домами из кирпича;

* Снижение стоимости перевозки строительных материалов в 2 раза за счет уменьшения объема транспорта.МИНИМАЛЬНАЯ ОБРАБОТКА

* Высокая скорость возведения стен.

* Наличие паза-гребня, четких геометрических размеров и продуманной номенклатуры блоков позволяет использовать персонал более низкой квалификации.

* Нет необходимости во внешней обработке стен. ПОВЫШЕНИЕ АРХИТЕКТУРНОЙ ВЫРАЖЕННОСТИ ОБЪЕКТА ДА ЗДАНИЯ

* Разнообразие декоративных фактур лицевой поверхности блоков.

* Минимальные затраты на ремонт фасада в период эксплуатации. Максимальные тепловые потери здания (30-40%) приходятся на его стены.Наиболее распространенным решением этой проблемы является их утолщение и, как следствие, утяжеление.

Кроме того, способность стен оставаться сухими и сохранять тепло на протяжении всего срока эксплуатации здания является одним из ключевых факторов, влияющих на энергетическую, а значит, и на экономическую эффективность здания.

Он экономичен, экологичен и долговечен. ЗНАЧИТЕЛЬНОЕ СНИЖЕНИЕ ЗАТРАТ

Стена из блоков в несколько раз легче и тоньше кирпичной.

* Экономия на фундаменте около 50%;

* в 3-4 раза меньше затрат на отопление по сравнению с домами из кирпича;

* Снижение стоимости перевозки строительных материалов в 2 раза за счет уменьшения объема транспорта.МИНИМАЛЬНАЯ ОБРАБОТКА

* Высокая скорость возведения стен.

* Наличие паза-гребня, четких геометрических размеров и продуманной номенклатуры блоков позволяет использовать персонал более низкой квалификации.

* Нет необходимости во внешней обработке стен. ПОВЫШЕНИЕ АРХИТЕКТУРНОЙ ВЫРАЖЕННОСТИ ОБЪЕКТА ДА ЗДАНИЯ

* Разнообразие декоративных фактур лицевой поверхности блоков.

* Минимальные затраты на ремонт фасада в период эксплуатации. Максимальные тепловые потери здания (30-40%) приходятся на его стены.Наиболее распространенным решением этой проблемы является их утолщение и, как следствие, утяжеление.

Кроме того, способность стен оставаться сухими и сохранять тепло на протяжении всего срока эксплуатации здания является одним из ключевых факторов, влияющих на энергетическую, а значит, и на экономическую эффективность здания. По мнению ведущих экспертов отрасли, мы нашли оптимальное решение — простое и эффективное. Блоки стеновые с пазом-пазом «БИТЭК» — принципиально новый вид стеновых изделий промышленного строительства.Блоки изготавливаются методом вибролитья из сверхлегкого капсулированного керамзита.

СОСТАВ УСТАНОВКИ

* Внутренняя часть устройства имеет гладкую текстуру, готовую к отделке.

Этот тонкий керамзитобетонный слой (толщиной 5-8 мм) значительно плотнее основного слоя (800 кг/м³).

* Далее идет основной слой капсулированного керамзита плотностью 350-450 кг/м³.

Двухкомпонентная система на основе легкого заполнителя (керамзита) и цемента. Материал характеризуется низким расходом цемента, имеет ячеистую структуру, прочность которой обеспечивается контактами оболочек высокопрочного вяжущего состава.* Внешний слой представляет собой готовое фасадное покрытие с фактурной декоративной поверхностью толщиной 60-70 мм, имеющее плотность 700 кг/м³.

Внешняя наружная поверхность блока имеет фактурную поверхность, имитирующую кирпичную кладку, различные виды природного камня, рукотворные рельефные украшения и т.

По мнению ведущих экспертов отрасли, мы нашли оптимальное решение — простое и эффективное. Блоки стеновые с пазом-пазом «БИТЭК» — принципиально новый вид стеновых изделий промышленного строительства.Блоки изготавливаются методом вибролитья из сверхлегкого капсулированного керамзита.

СОСТАВ УСТАНОВКИ

* Внутренняя часть устройства имеет гладкую текстуру, готовую к отделке.

Этот тонкий керамзитобетонный слой (толщиной 5-8 мм) значительно плотнее основного слоя (800 кг/м³).

* Далее идет основной слой капсулированного керамзита плотностью 350-450 кг/м³.

Двухкомпонентная система на основе легкого заполнителя (керамзита) и цемента. Материал характеризуется низким расходом цемента, имеет ячеистую структуру, прочность которой обеспечивается контактами оболочек высокопрочного вяжущего состава.* Внешний слой представляет собой готовое фасадное покрытие с фактурной декоративной поверхностью толщиной 60-70 мм, имеющее плотность 700 кг/м³.

Внешняя наружная поверхность блока имеет фактурную поверхность, имитирующую кирпичную кладку, различные виды природного камня, рукотворные рельефные украшения и т. д., более 12 вариантов. По запросу может быть выдан блок с необходимой накладной. Возможна покраска в процессе производства или после завершения кладки и заделки швов. Кроме того, лицевую поверхность можно красить в массе.* По объему один блок равен 16 стандартным кирпичам. Весит 15,5 кг. Это в 4 раза легче веса кирпича того же объема.

* Блоки укладываются в цепочку из одной цепочки.

Блоки, уложенные на пенопласт, обеспечивают максимальную прочность стены в течение нескольких часов. Это позволяет не ограничивать производительность бригады каменщика при кладке стены с технологическими перерывами.

* После завершения кладки дополнительная обработка наружных стен не требуется.

Наружная поверхность стены окрашивается с помощью краскопульта или другим традиционным способом.Внутренняя часть стены не требует оштукатуривания – наносится только шпаклевка с последующей покраской или оклейкой обоями. Выпускается 18 видов продукции, что исключает массовую модификацию блоков на строительной площадке.

д., более 12 вариантов. По запросу может быть выдан блок с необходимой накладной. Возможна покраска в процессе производства или после завершения кладки и заделки швов. Кроме того, лицевую поверхность можно красить в массе.* По объему один блок равен 16 стандартным кирпичам. Весит 15,5 кг. Это в 4 раза легче веса кирпича того же объема.

* Блоки укладываются в цепочку из одной цепочки.

Блоки, уложенные на пенопласт, обеспечивают максимальную прочность стены в течение нескольких часов. Это позволяет не ограничивать производительность бригады каменщика при кладке стены с технологическими перерывами.

* После завершения кладки дополнительная обработка наружных стен не требуется.

Наружная поверхность стены окрашивается с помощью краскопульта или другим традиционным способом.Внутренняя часть стены не требует оштукатуривания – наносится только шпаклевка с последующей покраской или оклейкой обоями. Выпускается 18 видов продукции, что исключает массовую модификацию блоков на строительной площадке. Соединение стеновых блоков с применением пенопласта – это современный, признанный, чистый, быстрый, удобный, практически всесезонный (выше -5 градусов), экономичный способ кладки. Основными разрушающими факторами для пенополиуретанов являются ультрафиолетовое излучение и высокая температура (выше 90 градусов).Использование пенополиуретана для соединения блоков Bitec с последующей затиркой наружных швов и шпатлевкой внутренней поверхности стены позволяет полностью исключить проникновение даже минимальных доз ультрафиолетового излучения, а нормальную эксплуатацию зданий не допускает повышения температуры внутри стеновой конструкции выше 90°С. При таком идеальном режиме срок службы пенополиуретанового клея внутри нашей стеновой конструкции практически не ограничен.При огневых испытаниях нашей стеновой конструкции под нагрузкой в течение 4 часов и температуре в камере 1200 градусов температура наружной поверхности стены составила 40 градусов. При этом никаких повреждений при последующем увеличении нагрузки не произошло, за исключением отрыва нескольких лицевых отделов.

Соединение стеновых блоков с применением пенопласта – это современный, признанный, чистый, быстрый, удобный, практически всесезонный (выше -5 градусов), экономичный способ кладки. Основными разрушающими факторами для пенополиуретанов являются ультрафиолетовое излучение и высокая температура (выше 90 градусов).Использование пенополиуретана для соединения блоков Bitec с последующей затиркой наружных швов и шпатлевкой внутренней поверхности стены позволяет полностью исключить проникновение даже минимальных доз ультрафиолетового излучения, а нормальную эксплуатацию зданий не допускает повышения температуры внутри стеновой конструкции выше 90°С. При таком идеальном режиме срок службы пенополиуретанового клея внутри нашей стеновой конструкции практически не ограничен.При огневых испытаниях нашей стеновой конструкции под нагрузкой в течение 4 часов и температуре в камере 1200 градусов температура наружной поверхности стены составила 40 градусов. При этом никаких повреждений при последующем увеличении нагрузки не произошло, за исключением отрыва нескольких лицевых отделов. После вскрытия конструкции выяснилось, что пострадала только одна из двух полос полиуретанового клея, которая ближе к внутренней поверхности и источнику нагрева — она сгнила примерно наполовину.Ведущий мировой производитель Macroflex выпустил специальный пенополиуретановый клей для соединения кладочных материалов: блоков, кирпича и т. д. Например, в Германии поризованные блоки «Porotherm» (производитель «Vineberger») также укладывают на пенополиуретан.

После вскрытия конструкции выяснилось, что пострадала только одна из двух полос полиуретанового клея, которая ближе к внутренней поверхности и источнику нагрева — она сгнила примерно наполовину.Ведущий мировой производитель Macroflex выпустил специальный пенополиуретановый клей для соединения кладочных материалов: блоков, кирпича и т. д. Например, в Германии поризованные блоки «Porotherm» (производитель «Vineberger») также укладывают на пенополиуретан.

характеристики, виды и особенности материала

Все требования и нормы к керамзитобетонным блокам установлены ГОСТ 6133–99. Такие блоки состоят из керамзита, то есть вспененной и обожженной глины, песка, цемента и воды.Структура строительного материала пористая, блоки легче кирпича или шлакоблока, но при этом существенно не потеряли в прочности.

Неудивительно, что керамзитоблоки с успехом заменили шлакоблоки, где вместо керамзита использовали доменный шлак. Шлакоблок обладает меньшей морозостойкостью и прочностью. Замена доменного шлака керамзитом сделала материал экологически чистым, в странах Европы его принято называть «экоблок».

Замена доменного шлака керамзитом сделала материал экологически чистым, в странах Европы его принято называть «экоблок».

Принято различать три основных вида керамзитобетонных блоков:

- Полнотелые, то есть без пустот внутри. Применяются для строительства двух- и трехэтажных домов, для возведения ответственных сооружений.

- Полый. Имеют пустоты, используются для возведения одноэтажных домов, перегородок, хорошо сохраняют тепло.

- Блоки керамзитооблицовочные облицовочные. Этот вариант позволяет сократить время строительства, ведь фасад будет готов сразу.Облицовочные блоки с одной стороны имеют декоративное покрытие или слой краски.

Керамзитовые блоки могут быть окрашены, с добавлением натуральных цветных глин или различных пигментов.

По функциональному назначению керамзитобетонные блоки делятся на перегородочные и стеновые блоки. Первые меньше по размеру, им не нужно выдерживать большие нагрузки и перепады температур, потому из них строят перегородки внутри дома. Перегородочные пустотелые блоки из керамзитобетона можно использовать в качестве теплоизоляции при строительстве зданий.

Перегородочные пустотелые блоки из керамзитобетона можно использовать в качестве теплоизоляции при строительстве зданий.

Преимущества керамзитобетонных блоков:

- По теплопроводности превосходят обычный бетон. Такие блоки сейчас популярны в странах Скандинавского полуострова, так как позволяют строить дома, сохраняющие тепло в условиях сурового климата. Этот показатель также очень важен для России. При необходимости керамзитобетонный дом можно утеплить, об этом мы писали.

- Доступная стоимость. Использование керамзитоблоков вместо кирпича позволит снизить стоимость работ примерно на 30-40%.

- Звукоизоляционные свойства лучше, чем у легкого бетона.

- Процесс кладки керамзитобетонных блоков в целом ничем не отличается от кладки обычного кирпича, но намного проще и быстрее.

- Стойкий к влаге и химическому воздействию.

- Керамзитобетон не горит, устойчив к плесени, грибкам и микроорганизмам.

- Долговечность. Постройка из качественного керамзитобетона прослужит долго.

- Такие блоки прекрасно сочетаются с различными видами мелкоштучных строительных материалов, металлоконструкциями, железобетонными изделиями, оконными и дверными проемами.

- Удельный вес стены из керамзитобетонных блоков будет примерно в 2,5 раза меньше, чем стены из кирпича. Следовательно, можно сэкономить на фундаменте.

Важно помнить, что керамзитоблоки предназначены только для малоэтажного строительства! Тем не менее они менее долговечны, чем тяжелые бетоны, поэтому из керамзитобетонных блоков строят здания высотой не более трех этажей.Не стоит использовать их для возведения фундамента. Кроме того, при возведении массивных несущих конструкций необходимо четко проводить расчеты с учетом заявленной прочности материала.

Еще одним недостатком керамзитобетонных блоков является их непрезентабельный вид. Если не использовать специальные облицовочные блоки, то придется заниматься оформлением фасада, внутри стены обычно оштукатуривают или обшивают гипсокартоном, гипсокартоном или гипсоволокном для отделки.

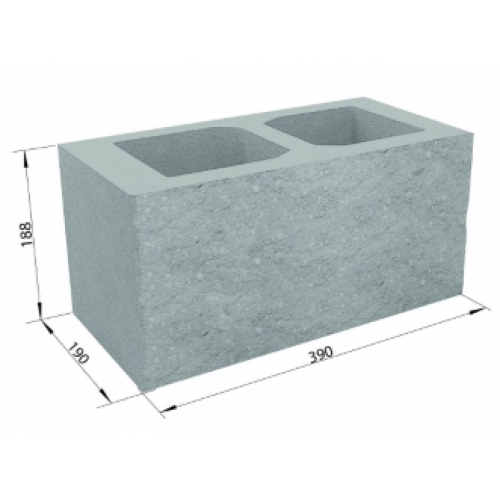

Стандартные размеры керамзитоблоков: длина от 240 до 450 миллиметров, высота от 188 до 240 миллиметров, ширина от 190 до 450 миллиметров. Один такой блок в среднем может заменить семь кирпичей.

Очень важно обращать внимание на качество материала! Зачастую речь может идти о кустарном производстве, в блоки может быть добавлено меньше цемента, чем требуется по ГОСТу и техническим условиям. При этом керамзитобетон может быть хрупким.Требуйте сертификаты качества и приобретайте материалы у проверенных поставщиков с безупречной репутацией.

Отметим, что керамзитоблоки сейчас являются достаточно популярным материалом для строительства частных домов. Учтите, что вам придется использовать отделочные материалы, поэтому итоговая стоимость постройки может возрасти. Выбор за вами, но рассмотреть возможность строительства дома из керамзитоблоков однозначно стоит, ведь вы должны принять взвешенное решение, оптимальное по соотношению цена-качество.

Как построить дом из керамзитобетонных блоков

Многие люди хотят жить в собственном доме. Сегодня современное домостроение ведется из оцилиндрованного или тесаного бревна, клееного бруса, газобетона, пенобетона, кирпича, керамзитобетонных блоков, нередко дома возводят по финской технологии — каркасно-панельным методом. Дома из керамзитобетонных блоков отличаются своей надежностью и дешевизной.

Сегодня современное домостроение ведется из оцилиндрованного или тесаного бревна, клееного бруса, газобетона, пенобетона, кирпича, керамзитобетонных блоков, нередко дома возводят по финской технологии — каркасно-панельным методом. Дома из керамзитобетонных блоков отличаются своей надежностью и дешевизной.

Инструкции

Шаг 1

Нарисуйте четкий план вашего будущего дома.Без детального проекта построить дом из керамзитобетонных блоков достаточно сложно, особенно после возведения фундамента и возведения наружных стен.

Шаг 2

Залить фундамент. Известно, что строительство дома из керамзитобетонных блоков начинается с возведения фундамента. Если вы хотите иметь в своем доме цокольный этаж, то для возведения фундамента потребуются бетонные блоки. Если нет, то будет достаточно ленточного типа фундамента.

Шаг 3

Дайте фундаменту осесть. Это необходимо для того, чтобы фундамент осел. Минимальное время усадки фундамента – 3 месяца. Часто стены из керамзитобетонных блоков начинают возводить сразу после высыхания фундамента. В этом случае перед отделкой придется дождаться полной усадки дома.

Минимальное время усадки фундамента – 3 месяца. Часто стены из керамзитобетонных блоков начинают возводить сразу после высыхания фундамента. В этом случае перед отделкой придется дождаться полной усадки дома.

Шаг 4

Стройте стены с оконными проемами. Возведение стен лучше доверить профессионалам в этой области.Они сделают стены из керамзитобетонных блоков геометрически правильными. Керамзитобетонные блоки отличаются точностью размеров и практически идеальной формой. При правильной укладке стены из керамзитобетонных блоков получаются ровными и не требуют больших усилий для выравнивания.

Шаг 5

Заполните подвальную базу, если она у вас есть. Перед возведением крыши следует предусмотреть вентиляционные отверстия и дымоход. Его нужно будет построить из красного огнеупорного кирпича.В цокольном этаже (или на первом этаже, если подвала нет) сооружается усиленное основание под дымоход.

Шаг 6

Создание разделов. Если дом двухэтажный, то некоторые перегородки нужно будет возводить в первую очередь, так как они будут выполнять роль несущей стены. Несущие конструкции всегда толще обычных перегородок.

Несущие конструкции всегда толще обычных перегородок.

Шаг 7

Проектирование стропильной системы крыши. Он должен быть построен идеально, чтобы крыша дома полностью выполняла свои функции.Если сэкономить на стропильной системе, в будущем в доме может появиться течь, или крышу придется перекрывать.

Шаг 8

Выберите изоляцию и кровлю для своей крыши. Самым популярным видом утепления являются минеральные плиты. Для кровли чаще всего используют металлочерепицу, мягкую черепицу, керамическую черепицу.

Шаг 9

Обшить стены дома из керамзитобетонных блоков снаружи сайдингом с утеплителем или обложить красным облицовочным кирпичом.Альтернативой является нанесение декоративной штукатурки. Дом будет теплым.

Лиапор

Недавно разработанный Liapor Compact отличается компактностью и экономичностью. Этот массивный кладочный блок Liapor имеет лишь небольшое количество углублений и поэтому имеет высокую долю керамзита.

Защита от холода, жары и шума

При соединении керамзитобетона и цемента в безфракционной структуре керамзитобетон и заполненные воздухом камеры препятствуют оттоку тепла. Вот почему Liapor Compact обладает такими хорошими изоляционными свойствами. Однако керамзит не только препятствует потоку тепла, но и сохраняет его: таким образом, прочный материал Liapor Compact обеспечивает тепло зимой и прохладу летом. Как и все другие кладочные блоки Liapor, Liapor Compact блокирует наш раздражающий шум. Эта акустическая защита еще больше улучшает и без того качественную внутреннюю атмосферу монолитных домов, построенных с использованием материалов Liapor.

Вот почему Liapor Compact обладает такими хорошими изоляционными свойствами. Однако керамзит не только препятствует потоку тепла, но и сохраняет его: таким образом, прочный материал Liapor Compact обеспечивает тепло зимой и прохладу летом. Как и все другие кладочные блоки Liapor, Liapor Compact блокирует наш раздражающий шум. Эта акустическая защита еще больше улучшает и без того качественную внутреннюю атмосферу монолитных домов, построенных с использованием материалов Liapor.

Экономичное здание

Как следует из названия Liapor Compact, этот блок чрезвычайно компактен и надежен, что упрощает производственный процесс.Таким образом, Liapor Compact представляет собой каменный блок, который предлагает очень хорошее соотношение цены и качества. Прочный, компактный блок с исключительно высоким содержанием керамзита сочетает в себе чрезвычайно прочный и прочный подход к строительству с долговечностью и исключительной экологической ответственностью. Небольшое количество углублений и толстые выступы придают этому кладочному блоку Liapor исключительную устойчивость.

Униформа присоединяется к

Для строителей, возводящих стены с помощью ручных инструментов, точные размеры этого блока гарантируют, что все соединения будут одинаковой толщины.Низкая потребность в растворе и низкая впитывающая способность материала делают Liapor Compact простым и эффективным в использовании, а также упрощают нанесение штукатурки. Минеральный материал обеспечивает высокий уровень огнестойкости, его можно без труда сверлить, пилить и шлифовать, он надежно удерживает гвозди и дюбели на месте.

| Sprache erkennenAfrikaansAlbanischArabischArmenischAserbaidschanischBaskischBengalischBosnischBulgarischBurmesischCebuanoChichewaChinesisch (веры) Chinesisch (трады) DänischDeutschEnglischEsperantoEstnischFinnischFranzösischGalizischGeorgischGriechischGujaratiHaitianischHausaHebräischHindiHmongIgboIndonesischIrischIsländischItalienischJapanischJavanesischJiddischKannadaKasachischKatalanischKhmerKoreanischKroatischLaoLateinishLettischLitauischMalabarischMalagasyMalaysischMaltesischMaoriMarathischMazedonischMongolischNepalesischNiederländischNorwegischPersischPolnischPortugiesischPunjabiRumänischRussischSchwedischSerbischSesothoSinghalesischSlowakischSlowenischSomaliSpanischSuaheliSundanesischTadschikischTagalogTamilTeluguThailändischTschechischTürkischUkrainischUngarischUrduUzbekischVietnamesischWalisischWeißrussischYorubaZulu |

| AfrikaansAlbanischArabischArmenischAserbaidschanischBaskischBengalischBosnischBulgarischBurmesischCebuanoChichewaChinesisch (веры) Chinesisch (трады) DänischDeutschEnglischEsperantoEstnischFinnischFranzösischGalizischGeorgischGriechischGujaratiHaitianischHausaHebräischHindiHmongIgboIndonesischIrischIsländischItalienischJapanischJavanesischJiddischKannadaKasachischKatalanischKhmerKoreanischKroatischLaoLateinishLettischLitauischMalabarischMalagasyMalaysischMaltesischMaoriMarathischMazedonischMongolischNepalesischNiederländischNorwegischPersischPolnischPortugiesischPunjabiRumänischRussischSchwedischSerbischSesothoSinghalesischSlowakischSlowenischSomaliSpanischSuaheliSundanesischTadschikischTagalogTamilTeluguThailändischTschechischTürkischUkrainischUngarischUrduUzbekischVietnamesischWalisischWeißrussischYorubaZulu |

|

|

|

|

|

Die Sound-Funktion ist auf 200 Zeichen begrenzt

ТОП-3 крупнейших покупателей бетонных блоков в 🇳🇱 Нидерландах

Показать все Трейдинг Производство

Товары Блоки бетонные оптом

Торгово-скупочная компания

Вы хотите найти новых клиентов, покупающих бетонные блоки оптом

Девотра Б.

т.

т.Jvp Equipments ручной двухблочный вибратор/ручная машина для изготовления бетонных блоков с двигателем мощностью 1,5 л.с.

Шакти Кокос Б.В.

Кокосовая сердцевина 5 кг блок 1/4 просеянный чистый материал высушенный на бетонном полу промытый

Эрико Интернэшнл Корп.

Крепление для буровых рельсов 9 5 Торцевая крышка гибкого стержня 20 Смотровая яма Деталь бетонного ватина Шерстяная рейка 2 м LG 7 Высота 5 мм Распорка m12 сборная 300 мм 150a Скорость резака Держатель пуансона звена 6 5 9 11 Набор гидравлических перфораторов для шинопровода Зажимной блок для штифтов 2 мм в упаковке di

менеджер по логистике в ЕС, Азию

логистика, сертификат

электронная почта: [email protected]

Крупнейшие производители и экспортеры бетонных блоков

| Компания (размер) | Продукт | Страна |

1. 🇰🇷 Samjung Carryworld Co., Ltd. (10) 🇰🇷 Samjung Carryworld Co., Ltd. (10) | СТАЛЬНОЙ ПОДДОН ДЛЯ МАШИНЫ ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ БЛОКОВ СТАЛЬНОЙ ПОДДОН ДЛЯ МАШИНЫ ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ БЛОКОВ | Южная Корея |

| 2. 🇮🇹 Refrattari Generali Srl (6) | БЕТОННЫЕ БЛОКИ TERMIX | Италия |

| 3. 🇨🇳 Linyi Baoma Steel Sales Co., Ltd. (6) | МАШИНА ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ БЛОКОВ BM БЕТОНЕМЕСИТЕЛЬ JD | Китай |

| 4. 🇮🇹 Penta Automazioni Industriali Srl (4) | СТАНОК ДЛЯ РАСКОЛКИ И ДРОБЛЕНИЯ БЛОКОВ ДЛЯ ПЕРЕРАБОТКИ БЕТОННЫХ ИЗДЕЛИЙ РАСКОЛКА И ДРОБЛКА P | Италия |

| 5.🇲🇽 Aircrete Mexico Sapi De Cv (4) | BLOCK DE CONCRETO CELULAR AUTO CLAVEADO DE X X MM АВТОРАСТЯНЫЙ ЯЧЕБЕТОННЫЙ БЛОК X X MM CO | Мексика |

Бетонные блоки Склад

- Склад в Гааге

- Бетонные блоки в Амстердаме

- Склад в Роттердаме

- Утрехт, Нидерланды

- Склад, Эйндховен, Нидерланды

Просмотрите эту статью:

Лицо: Мария Карденал 9 января 2022 г.

Образование: Токийский университет морских наук и технологий, Япония

© Copyright 2016 — 2022 «Экспорт из России».Все права защищены. Сайт не является публичной офертой. Вся информация на сайте носит ознакомительный характер. Все тексты, изображения и товарные знаки на этом веб-сайте являются интеллектуальной собственностью их соответствующих владельцев. Мы не являемся дистрибьютором бренда или компаний, представленных на сайте, Политика конфиденциальности

(PDF) Кладочные блоки из легкого бетона на основе мискантуса в качестве заполнителя

Эти характеристики делают мискантус очень интересным для его использования в смесях из легкого бетона

.Далее проанализированы характеристики материала бетона на основе заполнителей мискантуса

для использования в элементах конструкций. Обсуждается, будут ли свойства материала этого бетона

, особенно его прочность на сжатие и теплопроводность, соответствовать требованиям

, необходимым для его использования в конструкционных изоляционных каменных блоках.

Состояние Ar

Как правило, вода, цемент и органические заполнители не прочно связываются друг с другом из-за стабильности

проблем органического растения, так как его поведение в связи обычно непредсказуемо.Однако в особых условиях

мискантус становится полезным заполнителем для бетонных смесей. Внешняя оболочка

мискантуса покрыта крошечным слоем кремния, который обычно стабилизирует растения. Эта характеристика

при соблюдении определенных условий позволяет приготовить бетонную смесь с использованием заполнителей Miscanthus

. Бетон, изготовленный из мискантуса, имеет следующие преимущества, когда

вводят его в бетонные кладочные блоки:

Во-первых, такие смеси обеспечивают лучшие изоляционные характеристики, что приводит к уменьшению

толщины бетонных кладочных блоков.Во-вторых, этот строительный материал благодаря своим естественным изоляционным свойствам

обеспечивает улучшенную защиту от летнего перегрева. Прочность

Прочность

этого материала обусловлена минеральным соединением мискантуса, который, таким образом,

все более твердеет. Кроме того, удобную звукоизоляцию обеспечивают многочисленные поры

в бетоне, содержащем заполнители мискантуса. Пожаробезопасность повышается за счет того, что

к материалу приходится подводить больше энергии, чем ее можно извлечь из него, а значит,

Мискантус не является самовозгораемым.Наконец, он представляет собой устойчивую альтернативу природным ресурсам

, таким как песок и гравий в бетонной смеси.

Эти свойства, естественно, обусловлены характеристиками мискантуса, но для использования этого

строительного материала в несущих элементах конструкций необходимо обеспечить достаточную прочность на сжатие

в сочетании с хорошей термостойкостью.

Комбинация бетона с органическими материалами известна давно, но основная проблема заключается в том, что органический материал

должен быть предварительно минерализован, чтобы уменьшить его характеристики водопоглощения в

в пользу реальных реакций бетона. Этот процесс является очень дорогостоящим и трудоемким, так как материал

Этот процесс является очень дорогостоящим и трудоемким, так как материал

необходимо смешивать с минерализатором на отдельной рабочей стадии, и, кроме того, сам минерализатор

очень дорог и часто вреден для окружающей среды. Чтобы предотвратить такой

дорогостоящий и неэффективный процесс, существуют альтернативные процессы, в которых минерализатор

вводят во время

смешивания, что приводит к снижению прочности на сжатие и долговечности из-за более слабой связи между органическим материалом и связующим.Тем не менее, этот процесс остается

экономически интересным, поскольку он пропускает этап сушки после процесса минерализации, экономя

время и деньги.

Уже существуют различные процессы для бетонных смесей с использованием органических добавок растительного происхождения. В настоящих методических указаниях

описан состав бетона и раствора из органических добавок, гидравлического вяжущего

, воды и минерализатора. Как правило, в этих процессах основной целью

Как правило, в этих процессах основной целью

является предотвращение дорогостоящей и трудоемкой процедуры прямой предварительной минерализации

органических материалов перед объединением с гидравлическим вяжущим.Чаще всего решение заключается в использовании

карбоната кальция (CaCO ) при смешивании цемента с органическими добавками. Он работает

как минерализатор на поверхности органических добавок во время смешивания, и чем лучше и мельче распределяется

CaCO, тем эффективнее становится связывание цемента. Как следствие, могут быть достигнуты более высокие значения прочности на сжатие и изгиб при растяжении. Однако, если карбонат кальция

плохо реагирует, значения прочности могут сильно варьироваться, и требуемые конечные прочности

не будут достигнуты.

3

3

Страница 3 из 2

e.Proofing | Springe

29

08

201

Легкий бетон весом от 35 до 115 фунтов на

кубический фут, используется в Соединенных Штатах уже более 50 лет. Прочность на сжатие не такая высокая, как у обычного бетона, но она

погода такая же. Среди его преимуществ — меньшая потребность в структурных

стальная арматура, меньшие требования к фундаменту, лучшая огнестойкость

и самое главное то, что он может служить теплоизоляционным материалом!

Он может стоить дороже, чем песчано-гравийный бетон, и может дать большую усадку.

при высыхании.

Прочность на сжатие не такая высокая, как у обычного бетона, но она

погода такая же. Среди его преимуществ — меньшая потребность в структурных

стальная арматура, меньшие требования к фундаменту, лучшая огнестойкость

и самое главное то, что он может служить теплоизоляционным материалом!

Он может стоить дороже, чем песчано-гравийный бетон, и может дать большую усадку.

при высыхании.

Легкий бетон может быть изготовлен из легких

агрегатов или с использованием пенообразователей, таких как алюминиевая пудра,

который производит газ, в то время как бетон все еще пластичен.Естественный легкий вес

агрегаты включают пемзу, шлак, вулканический пепел, туф и диатомит.

Легкий заполнитель также можно получить путем нагревания глины, сланца, сланца,

диатомовый сланец, перлит, обсидиан и вермикулит. Промышленные огарки

можно также использовать специально охлажденный доменный шлак.

Пемза и шлак являются наиболее широко используемыми природными легкие заполнители. Это пористое пенообразное вулканическое стекло, бывают разных цветов и встречаются в западной части Соединенных Штатов.Конкретный сделанный из пемзы и заполнителя шлака, весит от 90 до 100 фунтов на кубический фут.

Горная порода, из которой изготавливают перлит, имеет структуру напоминающие крошечные жемчужины, а при нагревании расширяются и распадаются на мелкие расширенные частицы размером с песок. Бетон из расширенного перлит весит от 50 до 80 фунтов на кубический фут и является очень хороший теплоизоляционный материал.

Вермикулит получают из биотита и других слюд.это

встречается в Калифорнии, Колорадо, Монтане, Северной и Южной Каролине.

При нагревании вермикулит расширяется и превращается в рыхлую массу, которая может

быть в 30 раз больше размера материала перед нагревом! это очень хорошо

теплоизоляционный материал и широко используется для этой цели. Конкретный

из вспученного вермикулитового заполнителя весит от 35 до 75 фунтов

за кубический фут.

Конкретный

из вспученного вермикулитового заполнителя весит от 35 до 75 фунтов

за кубический фут.

Бетон из керамзита и глины примерно такой же прочный, как обычный бетон, но его показатель изоляции составляет около четырех раз лучше.Пемза, шлак и некоторые расширенные шлаки производят бетон промежуточной прочности, но с еще более впечатляющей ценностью в качестве изоляции. Перлит, вермикулит и диатомит дают очень низкую прочность бетона. но с превосходными изоляционными свойствами; однако они подлежат большая усадка. Все эти виды легких бетонов могут быть в некоторой степени распилены, и они будут держать крепеж, особенно винты.

Легкий заполнитель следует смочить за 24 часа до

использовать.Как правило, необходимо смешивать легкий бетон в течение более длительного времени.

периодов, чем обычный бетон, чтобы обеспечить надлежащее смешивание, и он должен

можно вылечить, засыпав его влажным песком или используя шланг для замачивания.

Мастер-скульптор/строитель, создавший изображения

в этом разделе Стив Корнхер, который сейчас живет в Мексике. Его веб-сайт Flying

Concrete, описывает больше об этих картинках и содержит много