Дорожки на даче своими руками из цемента: Бетонные дорожки на даче своими руками

Бетонные дорожки на даче своими руками

Несмотря на многообразие материалов из которых можно изготовить тропинки на даче, бетонный раствор, приготовленный своими руками, остается одним из популярнейших способов. Дело в том, что такой вариант создания дорожек отличается низкой стоимостью материалов и простотой доставки их на садовый участок. Не менее важно и то, что бетонные дорожки на даче своими руками изготавливаются без использования специальной строительной техники. Для их отливки могут применяться любые подручные материалы. С другой стороны дорожки из бетона очень неприхотливы и обладают большим сроком службы. Они могут служить основой для любой последующей декоративной отделки садовых тропинок.

Содержание

Устройство бетонных дорожек Разметка участка и установка опалубки Установка опалубки и устройство песчаной подушки Устройство песчаной подушки Укладка арматуры для дорожки из бетона Заливка бетонной дорожкиУстройство бетонных дорожек

Садовые дорожки из бетона устроены определенным образом.

Рис.1. Схема устройства дорожек из цементно-песчаного раствора или бетона.

Дорожки на даче из бетона можно делать на любых типах грунтов, при этом дренаж необходим не всегда. Это важное обстоятельство, так как отсутствие дренажа снижает затраты на материалы и трудоемкость работ. Дренаж необходим только на глинистых грунтах при высоком уровне грунтовых вод. Во всех остальных случаях вода не будет задерживаться в подушке из песка, которая обязательна при любом грунте, и песок прекрасно справится с функцией дренажа.

Для создания песчаной подушки применяют речной песок. Использовать карьерный песок не желательно, так как в нем содержится большое количество глины, которая сильно задерживает воду. Это может привести к тому, что зимой скопившаяся вода замерзнет и увеличившись в объеме, что в свою очередь приведет к образованию трещин покрытия тропинки.

Бетонные дорожки своими руками можно изготовить из бетона или цементно-песчаного раствора, изготовленного также самостоятельно. Обычно именно так и поступают. Раствор изготавливают из смеси цемента и песка в соотношении 1:3. Для получения более прочного раствора в смесь можно добавить 5-10 частей щебня. Добавление щебня удешевит стоимость изготовления тропинок.

Разметка участка и установка опалубки

Создание дорожки в саду своими руками из цемента начинают с разметки участка. Для разметки тропинки достаточно натянуть две веревки которые будут обозначать границы. После чего согласно сделанной разметке, необходимо удалить слой плодородного грунта на глубину не менее 10-15 см.

Рис.2. Подготовка участка. Удаление плодородного грунта и устройство траншеи для дренажа и песчаной подушки.

Величина удаляемого дерна может быть более 15 см. Зависит это от количества и толщины подстилающих слоев. Так если будет только два слоя бетон и цемент, то достаточно удалить 10-15 см, если необходимо еще делать дренаж, то не менее 20-25 см.

На этапе разметки и подготовки участка целесообразно задаться вопросом какой ширины должна быть тропинка. Здесь можно дать следующие советы, которые обеспечат удобство перемещения по участку:

- Ширина центральных дорожек должна быть не менее 70 см, чтобы могли спокойно разойтись два человека.

- Второстепенные тропики целесообразно делать шириной не менее 50 см.

- Вспомогательные проходы к теплице или между грядками должны быть не менее 30 см.

Установка опалубки и устройство песчаной подушки

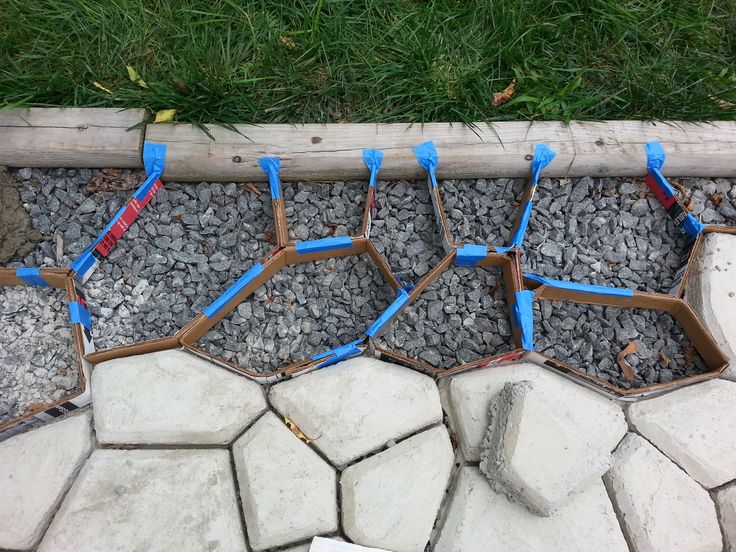

Опалубка для садовых дорожек своими руками может быть изготовлена практически из любых материалов. Она предназначена для удержания раствора на месте до его затвердевания и в целях выравнивания поверхности тропинки в процессе заливки. Для изготовления опалубки может применяться доска, фанера, шифер, ЦСП и любые другие листовые материалы.

Она предназначена для удержания раствора на месте до его затвердевания и в целях выравнивания поверхности тропинки в процессе заливки. Для изготовления опалубки может применяться доска, фанера, шифер, ЦСП и любые другие листовые материалы.

Опалубка может быть съемной или несъемной. Съемный вариант применяется если после заливки она удаляется. В этом случае могут быть использованы любые материалы. Несъемный вариант если не удаляется. Здесь имеются ограничения. Для опалубки в данном случае могут применяться только влагостойкие и долговечные материалы, такие как шифер, ЦСП и пр.

Тропинки могут быть прямыми или иметь криволинейную форму. Для прямых можно изготавливать опалубку из любых материалов, для криволинейных, лучшим материалом является фанера. Опалубка для садовых дорожек из фанеры легко гнется и ей можно придать любую форму. Фанера получается универсальным материалом для заливки садовых тропинок.

Рис.3. Установка опалубки из фанеры для заливки тропинки.

Опалубка для дорожек изготавливается в следующей последовательности. Сначала фанера нарезается на полосы шириной 10 – 15 см. Эти полосы устанавливаются согласно сделанной ранее разметке. Полосы закрепляются к деревянным кольям, вбитым в землю. При закреплении полос важно тщательно проверять их положение по уровню, в противном случае дорожка может оказаться неровной. Следует отметить, что вне зависимости от применяемого материала технология установки опалубки остается неизменной.

Устройство песчаной подушки

Как упоминалось ранее, бетонные садовые дорожки должны заливаться на песчаную подушку. Для создания песчаной подушки на грунт между опалубкой или на дренаж из щебня, если он устраивается, укладывают агроволокно или укрывной материал. Агроволокно это прочный синтетический материал, который не подвержен гниению и прекрасно проводит воду, но задерживает песок. Таким образом с течением времени подушка не размоется и не уйдет в землю. Агроволокно укладывается таким образом, чтобы предотвратить уход песка как со стороны грунта, так и со стороны опалубки.

Рис.4. Создание песчаной подушки. Укладка агроволокна для предотвращения ухода песка в грунт.

На агроволокно насыпают слой песка и уплотняют его. Уплотнить песок можно различными способами, но наиболее эффективный и наименее затратный это пролить подушку водой. После того как песок уплотнен его необходимо тщательно разровнять. При выравнивании поверхности песчаной подушки нужно следить за тем, чтобы толщина будущей заливки была не менее 5 см, причем толщина должна быть равномерной по всей поверхности дорожки.

Укладка арматуры для дорожки из бетона

На выровненный и уплотненный песок укладывают полиэтиленовую пленку. Пленка может быть использована любой толщины. Пленка необходима для гидроизоляции покрытия дорожки и для удержания раствора при заливке. Без пленки цементное молочко уйдет из раствора в песок, дорожка из цемента потеряет прочность, а подушка часть своих дренажных свойств.

Рис. 5. Укладка полиэтиленовой пленки и арматуры. Пленка нужна чтобы не допустить уход раствора в песчаную подушку.

5. Укладка полиэтиленовой пленки и арматуры. Пленка нужна чтобы не допустить уход раствора в песчаную подушку.

На полиэтиленовую пленку укладывают стальную арматуру. Арматура должна быть уложена на расстоянии 1 см от поверхности песчаной подушки. Арматура придает покрытию тропики дополнительную прочность на изгиб.

Рис.6. Правильное армирование тропинки кладочной сеткой.

Сделать бетонную дорожку на даче можно с применением любой арматуры, которые можно найти на участке. Подойдут старые водопроводные трубы, обрезки кладочной сетки, пруты, толстая стальная проволока и пр. Если же вы хотите соблюсти все технологические тонкости, то следует использовать кладочную сетку с размером ячьи 10х10см.

Заливка бетонной дорожки

Заливка тропинки выполняется частями. Дорожка делится на части длиной 2-2.5 м, которые заливаются по очереди. Между частями оставляется зазор в 0,5см для компенсации температурных расширений.

Начинают заливку с приготовления цементного раствора или бетона (цементный раствор с добавлением щебня). Цементный раствор делают в соотношении 1:3. Для приготовления раствора должен использоваться сухой чистый песок.

Цементный раствор делают в соотношении 1:3. Для приготовления раствора должен использоваться сухой чистый песок.

Рис.7. Заливка тропинки цементно-песчаным раствором.

Раствор может изготавливаться в бетономешалке или с помощью строительного миксера и дрели или перфоратора. Последний вариант чаще всего применяется, так как не требуется использовании бетономешалки. Так же можно замешивать раствор в специальной таре лопатой.

Раствор для дорожки из цемента на даче изготавливается в следующей последовательности. Сначала в тару насыпают песок три части и цемента одну часть (по объему) затем тщательно перемешивают до получения однородной смеси. После чего добавляют воду в пропорции 0,7 и тщательно перемешивают до однородного состояния, т.е. пропорция для приготовления раствора получается следующая цемент:песок:вода – 1:3:0,7.

Полученный раствор укладывают между опалубкой, уплотняют и разравнивают. Разравнивать раствор удобно строительным правилом длиной 1 м. Если гладкость поверхности тропинки для вас не принципиальна, то можно использовать обрезок доски или разравнять на глаз шпателем.

Если гладкость поверхности тропинки для вас не принципиальна, то можно использовать обрезок доски или разравнять на глаз шпателем.

Рис.8. Разравнивание бетона деревянным бруском.

В том случае если вы соблюдали приведенные пропорции, то залитую дорожку можно по окончании работ укрыть полиэтиленом для предотвращения испарения воды. Однако изготавливая садовые дорожки из бетона своими руками очень тяжело выдержать все пропорции, поэтому часто раствор изготавливается с избытком воды. Избыток воды после заливки выступает на поверхность. В этом случае необходимо выждать некоторое время (1-2 часа зависит от погоды) чтобы избыточная вода испарилась, и только после этого накрыть заливку. В противном случае на поверхности цемента останутся отпечатки складок пленки.

Примерно через 1 сутки, зависит от погоды, цементный раствор достаточно затвердеет чтобы по нему можно было ходить. Однако пленку можно снимать только на 2- 3 сутки. По истечении этого времени по бетонной дорожке можно спокойно ходить, но она еще не набрала расчетной прочности и подвергать ее избыточной нагрузке нельзя. Полный набор прочности достигается только за 30 дней.

Полный набор прочности достигается только за 30 дней.

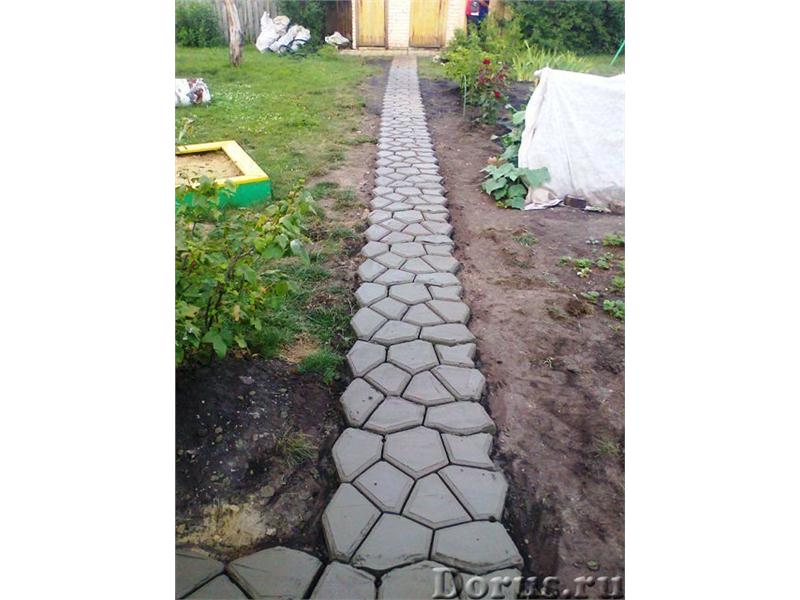

Рис.9. Готовая дорожка из цементного раствора.

Описанная технология изготовления дорожек на даче очень проста и не затратна. Конечно выполняя всю работу своими руками придется потратить немало сил, но в результате вы получите прекрасные и долговечные садовые тропинки. Если же их внешний вид с течением времени вам покажется непривлекательным их всегда можно облицевать камнем, плиткой или любым другим отделочным материалом.

Бетонные дорожки на даче своими руками

Несмотря на многообразие материалов из которых можно изготовить тропинки на даче, бетонный раствор, приготовленный своими руками, остается одним из популярнейших способов. Дело в том, что такой вариант создания дорожек отличается низкой стоимостью материалов и простотой доставки их на садовый участок. Не менее важно и то, что бетонные дорожки на даче своими руками изготавливаются без использования специальной строительной техники. Для их отливки могут применяться любые подручные материалы. С другой стороны дорожки из бетона очень неприхотливы и обладают большим сроком службы. Они могут служить основой для любой последующей декоративной отделки садовых тропинок.

Для их отливки могут применяться любые подручные материалы. С другой стороны дорожки из бетона очень неприхотливы и обладают большим сроком службы. Они могут служить основой для любой последующей декоративной отделки садовых тропинок.

Содержание

Устройство бетонных дорожек Разметка участка и установка опалубки Установка опалубки и устройство песчаной подушки Устройство песчаной подушки Укладка арматуры для дорожки из бетона Заливка бетонной дорожкиУстройство бетонных дорожек

Садовые дорожки из бетона устроены определенным образом. Они состоят из нескольких слоев: дренажа, подушки и покрытия. Каждый слой обеспечивает свою функцию. Дренаж предотвращает образование избыточной влажности в подушке, он обычно изготавливается из щебня, толщина слоя 10-15 см. Подушка позволяет отводить воду от покрытия тропинки и распределяет нагрузку от его веса, тем самым не позволяет растрескаться покрытию, она изготавливается из песка, толщина слоя 5-15см. Самый верхний слой — это бетон, толщина не менее 3-5 см.

Рис.1. Схема устройства дорожек из цементно-песчаного раствора или бетона.

Дорожки на даче из бетона можно делать на любых типах грунтов, при этом дренаж необходим не всегда. Это важное обстоятельство, так как отсутствие дренажа снижает затраты на материалы и трудоемкость работ. Дренаж необходим только на глинистых грунтах при высоком уровне грунтовых вод. Во всех остальных случаях вода не будет задерживаться в подушке из песка, которая обязательна при любом грунте, и песок прекрасно справится с функцией дренажа.

Для создания песчаной подушки применяют речной песок. Использовать карьерный песок не желательно, так как в нем содержится большое количество глины, которая сильно задерживает воду. Это может привести к тому, что зимой скопившаяся вода замерзнет и увеличившись в объеме, что в свою очередь приведет к образованию трещин покрытия тропинки.

Бетонные дорожки своими руками можно изготовить из бетона или цементно-песчаного раствора, изготовленного также самостоятельно. Обычно именно так и поступают. Раствор изготавливают из смеси цемента и песка в соотношении 1:3. Для получения более прочного раствора в смесь можно добавить 5-10 частей щебня. Добавление щебня удешевит стоимость изготовления тропинок.

Обычно именно так и поступают. Раствор изготавливают из смеси цемента и песка в соотношении 1:3. Для получения более прочного раствора в смесь можно добавить 5-10 частей щебня. Добавление щебня удешевит стоимость изготовления тропинок.

Разметка участка и установка опалубки

Создание дорожки в саду своими руками из цемента начинают с разметки участка. Для разметки тропинки достаточно натянуть две веревки которые будут обозначать границы. После чего согласно сделанной разметке, необходимо удалить слой плодородного грунта на глубину не менее 10-15 см. Это необходимо чтобы удалить корни растений и прочую органику, которая способствует разрыхлению почвы.

Рис.2. Подготовка участка. Удаление плодородного грунта и устройство траншеи для дренажа и песчаной подушки.

Величина удаляемого дерна может быть более 15 см. Зависит это от количества и толщины подстилающих слоев. Так если будет только два слоя бетон и цемент, то достаточно удалить 10-15 см, если необходимо еще делать дренаж, то не менее 20-25 см.

На этапе разметки и подготовки участка целесообразно задаться вопросом какой ширины должна быть тропинка. Здесь можно дать следующие советы, которые обеспечат удобство перемещения по участку:

- Ширина центральных дорожек должна быть не менее 70 см, чтобы могли спокойно разойтись два человека.

- Второстепенные тропики целесообразно делать шириной не менее 50 см.

- Вспомогательные проходы к теплице или между грядками должны быть не менее 30 см.

Установка опалубки и устройство песчаной подушки

Опалубка для садовых дорожек своими руками может быть изготовлена практически из любых материалов. Она предназначена для удержания раствора на месте до его затвердевания и в целях выравнивания поверхности тропинки в процессе заливки. Для изготовления опалубки может применяться доска, фанера, шифер, ЦСП и любые другие листовые материалы.

Опалубка может быть съемной или несъемной. Съемный вариант применяется если после заливки она удаляется. В этом случае могут быть использованы любые материалы. Несъемный вариант если не удаляется. Здесь имеются ограничения. Для опалубки в данном случае могут применяться только влагостойкие и долговечные материалы, такие как шифер, ЦСП и пр.

В этом случае могут быть использованы любые материалы. Несъемный вариант если не удаляется. Здесь имеются ограничения. Для опалубки в данном случае могут применяться только влагостойкие и долговечные материалы, такие как шифер, ЦСП и пр.

Тропинки могут быть прямыми или иметь криволинейную форму. Для прямых можно изготавливать опалубку из любых материалов, для криволинейных, лучшим материалом является фанера. Опалубка для садовых дорожек из фанеры легко гнется и ей можно придать любую форму. Фанера получается универсальным материалом для заливки садовых тропинок.

Рис.3. Установка опалубки из фанеры для заливки тропинки.

Опалубка для дорожек изготавливается в следующей последовательности. Сначала фанера нарезается на полосы шириной 10 – 15 см. Эти полосы устанавливаются согласно сделанной ранее разметке. Полосы закрепляются к деревянным кольям, вбитым в землю. При закреплении полос важно тщательно проверять их положение по уровню, в противном случае дорожка может оказаться неровной. Следует отметить, что вне зависимости от применяемого материала технология установки опалубки остается неизменной.

Следует отметить, что вне зависимости от применяемого материала технология установки опалубки остается неизменной.

Устройство песчаной подушки

Как упоминалось ранее, бетонные садовые дорожки должны заливаться на песчаную подушку. Для создания песчаной подушки на грунт между опалубкой или на дренаж из щебня, если он устраивается, укладывают агроволокно или укрывной материал. Агроволокно это прочный синтетический материал, который не подвержен гниению и прекрасно проводит воду, но задерживает песок. Таким образом с течением времени подушка не размоется и не уйдет в землю. Агроволокно укладывается таким образом, чтобы предотвратить уход песка как со стороны грунта, так и со стороны опалубки.

Рис.4. Создание песчаной подушки. Укладка агроволокна для предотвращения ухода песка в грунт.

На агроволокно насыпают слой песка и уплотняют его. Уплотнить песок можно различными способами, но наиболее эффективный и наименее затратный это пролить подушку водой. После того как песок уплотнен его необходимо тщательно разровнять. При выравнивании поверхности песчаной подушки нужно следить за тем, чтобы толщина будущей заливки была не менее 5 см, причем толщина должна быть равномерной по всей поверхности дорожки.

После того как песок уплотнен его необходимо тщательно разровнять. При выравнивании поверхности песчаной подушки нужно следить за тем, чтобы толщина будущей заливки была не менее 5 см, причем толщина должна быть равномерной по всей поверхности дорожки.

Укладка арматуры для дорожки из бетона

На выровненный и уплотненный песок укладывают полиэтиленовую пленку. Пленка может быть использована любой толщины. Пленка необходима для гидроизоляции покрытия дорожки и для удержания раствора при заливке. Без пленки цементное молочко уйдет из раствора в песок, дорожка из цемента потеряет прочность, а подушка часть своих дренажных свойств.

Рис.5. Укладка полиэтиленовой пленки и арматуры. Пленка нужна чтобы не допустить уход раствора в песчаную подушку.

На полиэтиленовую пленку укладывают стальную арматуру. Арматура должна быть уложена на расстоянии 1 см от поверхности песчаной подушки. Арматура придает покрытию тропики дополнительную прочность на изгиб.

Рис.6. Правильное армирование тропинки кладочной сеткой.

Сделать бетонную дорожку на даче можно с применением любой арматуры, которые можно найти на участке. Подойдут старые водопроводные трубы, обрезки кладочной сетки, пруты, толстая стальная проволока и пр. Если же вы хотите соблюсти все технологические тонкости, то следует использовать кладочную сетку с размером ячьи 10х10см.

Заливка бетонной дорожки

Заливка тропинки выполняется частями. Дорожка делится на части длиной 2-2.5 м, которые заливаются по очереди. Между частями оставляется зазор в 0,5см для компенсации температурных расширений.

Начинают заливку с приготовления цементного раствора или бетона (цементный раствор с добавлением щебня). Цементный раствор делают в соотношении 1:3. Для приготовления раствора должен использоваться сухой чистый песок.

Рис.7. Заливка тропинки цементно-песчаным раствором.

Раствор может изготавливаться в бетономешалке или с помощью строительного миксера и дрели или перфоратора. Последний вариант чаще всего применяется, так как не требуется использовании бетономешалки. Так же можно замешивать раствор в специальной таре лопатой.

Последний вариант чаще всего применяется, так как не требуется использовании бетономешалки. Так же можно замешивать раствор в специальной таре лопатой.

Раствор для дорожки из цемента на даче изготавливается в следующей последовательности. Сначала в тару насыпают песок три части и цемента одну часть (по объему) затем тщательно перемешивают до получения однородной смеси. После чего добавляют воду в пропорции 0,7 и тщательно перемешивают до однородного состояния, т.е. пропорция для приготовления раствора получается следующая цемент:песок:вода – 1:3:0,7.

Полученный раствор укладывают между опалубкой, уплотняют и разравнивают. Разравнивать раствор удобно строительным правилом длиной 1 м. Если гладкость поверхности тропинки для вас не принципиальна, то можно использовать обрезок доски или разравнять на глаз шпателем.

Рис.8. Разравнивание бетона деревянным бруском.

В том случае если вы соблюдали приведенные пропорции, то залитую дорожку можно по окончании работ укрыть полиэтиленом для предотвращения испарения воды. Однако изготавливая садовые дорожки из бетона своими руками очень тяжело выдержать все пропорции, поэтому часто раствор изготавливается с избытком воды. Избыток воды после заливки выступает на поверхность. В этом случае необходимо выждать некоторое время (1-2 часа зависит от погоды) чтобы избыточная вода испарилась, и только после этого накрыть заливку. В противном случае на поверхности цемента останутся отпечатки складок пленки.

Однако изготавливая садовые дорожки из бетона своими руками очень тяжело выдержать все пропорции, поэтому часто раствор изготавливается с избытком воды. Избыток воды после заливки выступает на поверхность. В этом случае необходимо выждать некоторое время (1-2 часа зависит от погоды) чтобы избыточная вода испарилась, и только после этого накрыть заливку. В противном случае на поверхности цемента останутся отпечатки складок пленки.

Примерно через 1 сутки, зависит от погоды, цементный раствор достаточно затвердеет чтобы по нему можно было ходить. Однако пленку можно снимать только на 2- 3 сутки. По истечении этого времени по бетонной дорожке можно спокойно ходить, но она еще не набрала расчетной прочности и подвергать ее избыточной нагрузке нельзя. Полный набор прочности достигается только за 30 дней.

Рис.9. Готовая дорожка из цементного раствора.

Описанная технология изготовления дорожек на даче очень проста и не затратна. Конечно выполняя всю работу своими руками придется потратить немало сил, но в результате вы получите прекрасные и долговечные садовые тропинки. Если же их внешний вид с течением времени вам покажется непривлекательным их всегда можно облицевать камнем, плиткой или любым другим отделочным материалом.

Если же их внешний вид с течением времени вам покажется непривлекательным их всегда можно облицевать камнем, плиткой или любым другим отделочным материалом.

Бетонные дорожки на даче своими руками

Несмотря на многообразие материалов из которых можно изготовить тропинки на даче, бетонный раствор, приготовленный своими руками, остается одним из популярнейших способов. Дело в том, что такой вариант создания дорожек отличается низкой стоимостью материалов и простотой доставки их на садовый участок. Не менее важно и то, что бетонные дорожки на даче своими руками изготавливаются без использования специальной строительной техники. Для их отливки могут применяться любые подручные материалы. С другой стороны дорожки из бетона очень неприхотливы и обладают большим сроком службы. Они могут служить основой для любой последующей декоративной отделки садовых тропинок.

Содержание

Устройство бетонных дорожек Разметка участка и установка опалубки Установка опалубки и устройство песчаной подушки Устройство песчаной подушки Укладка арматуры для дорожки из бетона Заливка бетонной дорожкиУстройство бетонных дорожек

Садовые дорожки из бетона устроены определенным образом. Они состоят из нескольких слоев: дренажа, подушки и покрытия. Каждый слой обеспечивает свою функцию. Дренаж предотвращает образование избыточной влажности в подушке, он обычно изготавливается из щебня, толщина слоя 10-15 см. Подушка позволяет отводить воду от покрытия тропинки и распределяет нагрузку от его веса, тем самым не позволяет растрескаться покрытию, она изготавливается из песка, толщина слоя 5-15см. Самый верхний слой — это бетон, толщина не менее 3-5 см.

Они состоят из нескольких слоев: дренажа, подушки и покрытия. Каждый слой обеспечивает свою функцию. Дренаж предотвращает образование избыточной влажности в подушке, он обычно изготавливается из щебня, толщина слоя 10-15 см. Подушка позволяет отводить воду от покрытия тропинки и распределяет нагрузку от его веса, тем самым не позволяет растрескаться покрытию, она изготавливается из песка, толщина слоя 5-15см. Самый верхний слой — это бетон, толщина не менее 3-5 см.

Рис.1. Схема устройства дорожек из цементно-песчаного раствора или бетона.

Дорожки на даче из бетона можно делать на любых типах грунтов, при этом дренаж необходим не всегда. Это важное обстоятельство, так как отсутствие дренажа снижает затраты на материалы и трудоемкость работ. Дренаж необходим только на глинистых грунтах при высоком уровне грунтовых вод. Во всех остальных случаях вода не будет задерживаться в подушке из песка, которая обязательна при любом грунте, и песок прекрасно справится с функцией дренажа.

Для создания песчаной подушки применяют речной песок. Использовать карьерный песок не желательно, так как в нем содержится большое количество глины, которая сильно задерживает воду. Это может привести к тому, что зимой скопившаяся вода замерзнет и увеличившись в объеме, что в свою очередь приведет к образованию трещин покрытия тропинки.

Бетонные дорожки своими руками можно изготовить из бетона или цементно-песчаного раствора, изготовленного также самостоятельно. Обычно именно так и поступают. Раствор изготавливают из смеси цемента и песка в соотношении 1:3. Для получения более прочного раствора в смесь можно добавить 5-10 частей щебня. Добавление щебня удешевит стоимость изготовления тропинок.

Разметка участка и установка опалубки

Создание дорожки в саду своими руками из цемента начинают с разметки участка. Для разметки тропинки достаточно натянуть две веревки которые будут обозначать границы. После чего согласно сделанной разметке, необходимо удалить слой плодородного грунта на глубину не менее 10-15 см. Это необходимо чтобы удалить корни растений и прочую органику, которая способствует разрыхлению почвы.

Это необходимо чтобы удалить корни растений и прочую органику, которая способствует разрыхлению почвы.

Рис.2. Подготовка участка. Удаление плодородного грунта и устройство траншеи для дренажа и песчаной подушки.

Величина удаляемого дерна может быть более 15 см. Зависит это от количества и толщины подстилающих слоев. Так если будет только два слоя бетон и цемент, то достаточно удалить 10-15 см, если необходимо еще делать дренаж, то не менее 20-25 см.

На этапе разметки и подготовки участка целесообразно задаться вопросом какой ширины должна быть тропинка. Здесь можно дать следующие советы, которые обеспечат удобство перемещения по участку:

- Ширина центральных дорожек должна быть не менее 70 см, чтобы могли спокойно разойтись два человека.

- Второстепенные тропики целесообразно делать шириной не менее 50 см.

- Вспомогательные проходы к теплице или между грядками должны быть не менее 30 см.

Установка опалубки и устройство песчаной подушки

Опалубка для садовых дорожек своими руками может быть изготовлена практически из любых материалов. Она предназначена для удержания раствора на месте до его затвердевания и в целях выравнивания поверхности тропинки в процессе заливки. Для изготовления опалубки может применяться доска, фанера, шифер, ЦСП и любые другие листовые материалы.

Она предназначена для удержания раствора на месте до его затвердевания и в целях выравнивания поверхности тропинки в процессе заливки. Для изготовления опалубки может применяться доска, фанера, шифер, ЦСП и любые другие листовые материалы.

Опалубка может быть съемной или несъемной. Съемный вариант применяется если после заливки она удаляется. В этом случае могут быть использованы любые материалы. Несъемный вариант если не удаляется. Здесь имеются ограничения. Для опалубки в данном случае могут применяться только влагостойкие и долговечные материалы, такие как шифер, ЦСП и пр.

Тропинки могут быть прямыми или иметь криволинейную форму. Для прямых можно изготавливать опалубку из любых материалов, для криволинейных, лучшим материалом является фанера. Опалубка для садовых дорожек из фанеры легко гнется и ей можно придать любую форму. Фанера получается универсальным материалом для заливки садовых тропинок.

Рис.3. Установка опалубки из фанеры для заливки тропинки.

Опалубка для дорожек изготавливается в следующей последовательности. Сначала фанера нарезается на полосы шириной 10 – 15 см. Эти полосы устанавливаются согласно сделанной ранее разметке. Полосы закрепляются к деревянным кольям, вбитым в землю. При закреплении полос важно тщательно проверять их положение по уровню, в противном случае дорожка может оказаться неровной. Следует отметить, что вне зависимости от применяемого материала технология установки опалубки остается неизменной.

Устройство песчаной подушки

Как упоминалось ранее, бетонные садовые дорожки должны заливаться на песчаную подушку. Для создания песчаной подушки на грунт между опалубкой или на дренаж из щебня, если он устраивается, укладывают агроволокно или укрывной материал. Агроволокно это прочный синтетический материал, который не подвержен гниению и прекрасно проводит воду, но задерживает песок. Таким образом с течением времени подушка не размоется и не уйдет в землю. Агроволокно укладывается таким образом, чтобы предотвратить уход песка как со стороны грунта, так и со стороны опалубки.

Рис.4. Создание песчаной подушки. Укладка агроволокна для предотвращения ухода песка в грунт.

На агроволокно насыпают слой песка и уплотняют его. Уплотнить песок можно различными способами, но наиболее эффективный и наименее затратный это пролить подушку водой. После того как песок уплотнен его необходимо тщательно разровнять. При выравнивании поверхности песчаной подушки нужно следить за тем, чтобы толщина будущей заливки была не менее 5 см, причем толщина должна быть равномерной по всей поверхности дорожки.

Укладка арматуры для дорожки из бетона

На выровненный и уплотненный песок укладывают полиэтиленовую пленку. Пленка может быть использована любой толщины. Пленка необходима для гидроизоляции покрытия дорожки и для удержания раствора при заливке. Без пленки цементное молочко уйдет из раствора в песок, дорожка из цемента потеряет прочность, а подушка часть своих дренажных свойств.

Рис. 5. Укладка полиэтиленовой пленки и арматуры. Пленка нужна чтобы не допустить уход раствора в песчаную подушку.

5. Укладка полиэтиленовой пленки и арматуры. Пленка нужна чтобы не допустить уход раствора в песчаную подушку.

На полиэтиленовую пленку укладывают стальную арматуру. Арматура должна быть уложена на расстоянии 1 см от поверхности песчаной подушки. Арматура придает покрытию тропики дополнительную прочность на изгиб.

Рис.6. Правильное армирование тропинки кладочной сеткой.

Сделать бетонную дорожку на даче можно с применением любой арматуры, которые можно найти на участке. Подойдут старые водопроводные трубы, обрезки кладочной сетки, пруты, толстая стальная проволока и пр. Если же вы хотите соблюсти все технологические тонкости, то следует использовать кладочную сетку с размером ячьи 10х10см.

Заливка бетонной дорожки

Заливка тропинки выполняется частями. Дорожка делится на части длиной 2-2.5 м, которые заливаются по очереди. Между частями оставляется зазор в 0,5см для компенсации температурных расширений.

Начинают заливку с приготовления цементного раствора или бетона (цементный раствор с добавлением щебня). Цементный раствор делают в соотношении 1:3. Для приготовления раствора должен использоваться сухой чистый песок.

Цементный раствор делают в соотношении 1:3. Для приготовления раствора должен использоваться сухой чистый песок.

Рис.7. Заливка тропинки цементно-песчаным раствором.

Раствор может изготавливаться в бетономешалке или с помощью строительного миксера и дрели или перфоратора. Последний вариант чаще всего применяется, так как не требуется использовании бетономешалки. Так же можно замешивать раствор в специальной таре лопатой.

Раствор для дорожки из цемента на даче изготавливается в следующей последовательности. Сначала в тару насыпают песок три части и цемента одну часть (по объему) затем тщательно перемешивают до получения однородной смеси. После чего добавляют воду в пропорции 0,7 и тщательно перемешивают до однородного состояния, т.е. пропорция для приготовления раствора получается следующая цемент:песок:вода – 1:3:0,7.

Полученный раствор укладывают между опалубкой, уплотняют и разравнивают. Разравнивать раствор удобно строительным правилом длиной 1 м. Если гладкость поверхности тропинки для вас не принципиальна, то можно использовать обрезок доски или разравнять на глаз шпателем.

Если гладкость поверхности тропинки для вас не принципиальна, то можно использовать обрезок доски или разравнять на глаз шпателем.

Рис.8. Разравнивание бетона деревянным бруском.

В том случае если вы соблюдали приведенные пропорции, то залитую дорожку можно по окончании работ укрыть полиэтиленом для предотвращения испарения воды. Однако изготавливая садовые дорожки из бетона своими руками очень тяжело выдержать все пропорции, поэтому часто раствор изготавливается с избытком воды. Избыток воды после заливки выступает на поверхность. В этом случае необходимо выждать некоторое время (1-2 часа зависит от погоды) чтобы избыточная вода испарилась, и только после этого накрыть заливку. В противном случае на поверхности цемента останутся отпечатки складок пленки.

Примерно через 1 сутки, зависит от погоды, цементный раствор достаточно затвердеет чтобы по нему можно было ходить. Однако пленку можно снимать только на 2- 3 сутки. По истечении этого времени по бетонной дорожке можно спокойно ходить, но она еще не набрала расчетной прочности и подвергать ее избыточной нагрузке нельзя. Полный набор прочности достигается только за 30 дней.

Полный набор прочности достигается только за 30 дней.

Рис.9. Готовая дорожка из цементного раствора.

Описанная технология изготовления дорожек на даче очень проста и не затратна. Конечно выполняя всю работу своими руками придется потратить немало сил, но в результате вы получите прекрасные и долговечные садовые тропинки. Если же их внешний вид с течением времени вам покажется непривлекательным их всегда можно облицевать камнем, плиткой или любым другим отделочным материалом.

Бетонная дорожка: история тротуаров

В любой день строительная бригада где-то в стране заливает бетон. Бетон является неотъемлемой частью строительства наших домов, районов и школ. По мере роста объемов строительных и инфраструктурных проектов растет и потребление бетона.

В 2020 году после кризиса 2008 года потребление бетона достигло 102 метрических тонны. Люди используют бетон на протяжении тысячелетий; материал можно найти даже в Древнем Египте.

Поскольку мы тесно сотрудничаем со строительной отраслью, мы знаем, насколько важен этот материал. В LB & Sons мы знакомы с миром бетона. Это одна из наших основных услуг, так как мы часто работаем с другими подрядчиками по заливке бетона для строительных фундаментов, подъездных путей, бордюров и тротуаров. И есть еще одна незаметная особенность нашей повседневной жизни: дорожки, по которым мы выгуливаем собаку, где наши дети учатся кататься на своем первом велосипеде или куда мы ходим на утреннюю прогулку.

Тротуар есть в каждом районе, но как он начинался? И как он стал необходимой частью наших городов?

Все начинается с бетонаЕще в 3000 г. до н.э. египтяне использовали глину, смешанную с соломой, для изготовления кирпичей. Этот особый материал представляет собой смесь камней, цемента и воды. Ранние цементные смеси отличались от сегодняшних и состояли из вулканического пепла, извести и морской воды.

В Древнем Риме множество способов применения цемента подверглись серьезному испытанию. Древние римляне использовали его в качестве основного строительного материала, который станет частью знаменитых сооружений, сохранившихся до сих пор, таких как Колизей в Риме. По мере развития современных методов производства цемента смешивание бетона стало неотъемлемой частью всего строительства.

Древние римляне использовали его в качестве основного строительного материала, который станет частью знаменитых сооружений, сохранившихся до сих пор, таких как Колизей в Риме. По мере развития современных методов производства цемента смешивание бетона стало неотъемлемой частью всего строительства.

В начале 19 века к пешеходам не относились так внимательно, как сегодня. Автоматических пешеходных переходов и обратного отсчета не было. В то время не было пешеходных дорожек, и пешеходы просто шли там, где бродили лошади и повозки в гораздо более сельской местности наших городов.

На ранних улицах Парижа пешеходы шли рядом с конными повозками, фургонами и трамваями. При этом улицы были покрыты конским пометом. Таким образом, проходы будут покрыты не очень приятной слизью. Это вынуждало парижских пешеходов идти быстро и немного «пропускать» свой шаг, чтобы избежать чрезмерного разбрызгивания.

Может показаться, что первый тротуар был современным изобретением, но, согласно некоторым исследованиям, примитивные пешеходные дорожки появились еще в 2000 г. до н.э. в современной Турции. Древние римляне также включили пешеходные дорожки в свою быстро развивающуюся цивилизацию.

до н.э. в современной Турции. Древние римляне также включили пешеходные дорожки в свою быстро развивающуюся цивилизацию.

После римлян тротуары какое-то время оставались в темноте, но снова появились в Европе 17 века. Однако в те далекие времена тротуары были редкостью и настоящей жемчужиной любого города. Были желаемые удобства, которые большинство населенных пунктов просто не могли себе позволить.

Раннее городское планирование ведет к пешеходным дорожкамВо Франции средневековые черты того времени были вырваны, как только города начали внедрять современные идеи и выходить из темной эпохи. Лидером был барон Осман, сыгравший большую роль в реконструкции города Парижа.

Прощай средневековая инфраструктура и здравствуй современные многоквартирные дома, жилые дома и, конечно же, тротуары, направляющие пешеходов по модернизированным улицам. Даже на этом раннем этапе тротуары были обсажены деревьями, скамейками и многим другим.

Большая часть стимула для добавления этих пешеходных дорожек была сосредоточена не столько на получении удовольствия от прогулки по городу, сколько на проблемах общественного здравоохранения, связанных с ходьбой по лошадиному помету.

Как гласит история, Осман — один из первых парижских градостроителей — вскоре был уволен за щедрые траты и трехкратное увеличение парижского долга, но идеи этих «дышащих» городов, которые поощряли пешеходное движение пешком, быстро распространились по всей стране. Европе и в США.

Тротуар продвигается вперед в Соединенных ШтатахНа рубеже 18-го века в Новой Англии было много конных экипажей. Нередки случаи, когда люди безрассудно «пьяно управляли» своей конной повозкой по улицам Нью-Йорка или Нью-Джерси после выхода из общественной таверны и стирали грань между дорогой и тропинкой.

На протяжении большей части ранней истории лошади, уличные музыканты, торговцы и бродяги смешивались в одной и той же общей области без различимых «улицы» и «тротуара». Прогулка по улице была далекой концепцией!

По мере модернизации городов и начала промышленной революции пешеходные дорожки стали важной частью городских площадей. Позже, в 20 веке, когда пригородные кварталы покинули центральные города и мигрировали на большие расстояния от центра города и главных городских улиц, тротуары ушли вместе с ними.

Тротуары во многих современных пригородах — это дорожки, по которым мы выводим наших собак, детей и семьи в местный парк. Мы мало о них думаем, но они играют большую роль в городском планировании и в том, как строятся новые районы и города.

На протяжении десятилетий тротуары использовались не только для прогулок, и, следовательно, были запрещены политические и коммерческие речи, демонстрации, праздношатание, попрошайничество и даже проституция.

Правила и нормы современного тротуара Современные тротуары регулируются и финансируются различными государственными органами, включая федеральные, государственные или местные городские советы. Хороший, современный тротуар имеет очень специфические правила. Тротуары должны быть не менее шести футов в ширину, включая бордюр. Они должны иметь пологий уклон и обеспечивать прямую видимость для обеспечения безопасности. Что касается пешеходных переходов, то они должны быть окрашены светоотражающей краской и знаками, привлекающими внимание водителя. Кроме того, у города есть некоторая свобода в том, как он хочет спроектировать и улучшить дизайн и функциональность своих тротуаров.

Кроме того, у города есть некоторая свобода в том, как он хочет спроектировать и улучшить дизайн и функциональность своих тротуаров.

Мы выходим за пределы тротуаров. Здесь, в LB & Sons, мы работаем рука об руку со строительной отраслью, помогая с заливкой бетона для фундамента, подъездных путей, ступеней и многого другого.

Ищете надежного подрядчика для своего проекта по строительству бетона? Свяжитесь с LB & Sons сегодня!

Полная история бетона

Несмотря на то, что сегодня бетон используется в самых разных областях, многие люди не знают полной истории этого материала. Наша компания, занимающаяся укладкой тротуарной плитки, наткнулась на интересную и подробную статью от Popular Mechanics, в которой объясняется, как появился этот материал, и рассматривается его будущее:

«История бетона настолько древняя, что мы даже не знаем, когда и где она начинается. Это история открытий, экспериментов и тайн. Императоры и короли стали легендами по возведению великих бетонных сооружений, некоторые из которых до сих пор остаются загадкой для инженеров. Многие из самых опытных архитекторов в истории черпали вдохновение в плитах из серого строительного материала. Обычные каменщики усовершенствовали технологию, а мошенник сыграл решающую роль в разработке рецептов бетона.

Это история открытий, экспериментов и тайн. Императоры и короли стали легендами по возведению великих бетонных сооружений, некоторые из которых до сих пор остаются загадкой для инженеров. Многие из самых опытных архитекторов в истории черпали вдохновение в плитах из серого строительного материала. Обычные каменщики усовершенствовали технологию, а мошенник сыграл решающую роль в разработке рецептов бетона.

Сегодня мир буквально залит бетоном, от дорог и тротуаров до мостов и дамб. Само слово стало синонимом чего-то реального и осязаемого. Прижмите отпечатки ладоней к тротуару и войдите в историю. Это история бетона.

Первый цемент и, может быть, бетон?

Сразу оговоримся: цемент и бетон — не одно и то же. Цемент, смесь порошкового известняка и глины, входит в состав бетона наряду с водой, песком и гравием. Изобретение бетона стало возможным благодаря развитию цемента, и чтобы проследить историю цемента, мы должны проследить использование его компонентов.

Самое раннее известное использование известняка в конструкции датируется примерно 12 000 лет назад. Он был найден в храме Гёбекли-Тепе на территории современной Турции. Исторический храм предполагает, что, возможно, переход человечества от кочевничества к цивилизации был вызван не сельским хозяйством, а желанием собираться и поклоняться в большом сооружении. Известняк составлял резные Т-образные столбы Гёбекли-Тепе.

Он был найден в храме Гёбекли-Тепе на территории современной Турции. Исторический храм предполагает, что, возможно, переход человечества от кочевничества к цивилизации был вызван не сельским хозяйством, а желанием собираться и поклоняться в большом сооружении. Известняк составлял резные Т-образные столбы Гёбекли-Тепе.

За тысячелетия, прошедшие между этой структурой и удивительным бетоном римских времен, культуры по всему миру разработали более совершенные строительные материалы, некоторые из которых вы можете рассматривать как своего рода протобетон. Недавно, например, археологи задались вопросом, можно ли найти раннюю форму бетона в египетских пирамидах. Гипотеза гласит, что египтяне, возможно, не перевозили каждый строительный блок для пирамид, но блоки, ведущие к вершине пирамид, могли быть отлиты в форму точно так же, как сегодня мы заливаем в форму бетон, чтобы придать ему форму. Однако большинство археологов считают, что нет никаких доказательств того, что какие-либо блоки сделаны из искусственного материала, такого как бетон. Вместо этого широко распространено мнение, что они сделаны из известняка, который, возможно, также содержал глину.

Вместо этого широко распространено мнение, что они сделаны из известняка, который, возможно, также содержал глину.

Также нет доказательств того, что греки использовали бетон. Однако минойцы Крита действительно использовали искусственный строительный материал для полов, фундаментов и канализации, согласно книге Роберта Курланда 9.0091 Бетонная планета: странная и захватывающая история самого распространенного в мире искусственного материала . Этот минойский материал, возможно, не был бетоном, который мы знаем сегодня, но это была смесь подобного рода. Основным компонентом была глина, также использовался вулканический пепел, который сегодня называется пуццоланой.

Поццолана происходит от Поццуоли, Италия, где находилась гора Везувий, извержение которой уничтожило римский город Помпеи в 79 году нашей эры. Тот же самый вулканический пепел, который покрыл этот древний город и заморозил его жителей во времени, также помог римлянам создать первый известный бетон в мире — и самый прочный бетон, который когда-либо видело человечество.

Рим

Связь между Римом и бетоном настолько сильна, что мы даже берем от них название «бетон». Оно происходит от латинского термина concretus , что означает «срастаться вместе», точно так же, как компоненты бетона смешиваются, образуя прочный строительный блок. Но римляне не называли свой бетон « concretus ». На самом деле, они ошибочно назвали свой бетон caementis , что означает «каменный материал». Caementis — это, конечно же, слово, которое дало нам слово «цемент».

Древние римляне делали бетон почти так же, как мы делаем это сегодня. Они делали цемент, смешивая обожженный известняк с водой. Чтобы сгустить смесь, они добавили вулканический пуццолан, измельченные камни и песок. Затем в полужидком состоянии смесь заливали в резные деревянные формы для получения гладких прочных кусков бетона.

Римляне использовали бетон для строительства пандусов, террас и дорог. Заливка смеси в формы позволила римлянам строить своды, купола и арки великих акведуков империи. Ко второму веку до нашей эры римляне начали строить стены из бетона и облицовывать их кирпичной кладкой по двум причинам. Во-первых, древние римляне предпочитали эстетику кирпича серой плите без украшений из бетона. Во-вторых, после Великого пожара в Риме в 64 году нашей эры, уничтожившего 10 из 14 городских районов, бетон оказался огнеупорным, хотя и не огнеупорным. Внешний кирпич помог в этом отношении.

Что делает римский бетон таким впечатляющим, так это его способность выдерживать сильные атмосферные воздействия, землетрясения и морские волны. Рассмотрим один из первых великих римских проектов.

Популярность бетона в Империи началась со смелого инженерного подвига в гавани Себастос в Кесарии, Израиль. Это был 23 год до нашей эры, время, когда бетон еще был малоизученным материалом. Царь Ирод Иудейский, земля которого была территорией Римской империи, хотел улучшить экономику своего королевства. Что может быть лучше, чем построить порт на берегу Средиземного моря? Это была идеальная проверка прочности бетона.

Что может быть лучше, чем построить порт на берегу Средиземного моря? Это была идеальная проверка прочности бетона.

Строительство гавани длилось восемь лет. Результатом стала одна из крупнейших гаваней в мире, уступающая только гавани Александрии в Египте. Причалы и дамбы были сделаны из чистого бетона, вероятно, спущенного в воду краном. Водолазы, затаив дыхание, отправились в Средиземное море, чтобы внести коррективы в расположение конструкций. После правильного выравнивания каждый тяжелый кусок бетона утрамбовывался. Строительство города Кесарии было завершено через пять лет после того, как была завершена гавань, и процветающий порт принес царю Ироду титул «Ирод Великий».

Более 2000 лет спустя бетонная гавань все еще цела. Его просто не видно с земли. Гавань Себастоса была построена прямо на вершине разлома. Землетрясения происходили каждые несколько столетий, в результате чего пристани и дамбы медленно погружались под воду Средиземного моря. Но гавань Себастоса была только началом. Римляне продолжали возводить одни из самых известных бетонных сооружений в мире.

Римляне продолжали возводить одни из самых известных бетонных сооружений в мире.

Пик римского бетона

После пожара 64 г. н.э. и смерти императора Нерона четыре года спустя в Рим пришла гражданская война. Победителем стал полководец Флавий Веспасиан, более известный как Веспасиан. Став императором, он задался целью построить самый большой театр в мире. Он назвал бы его Амфитеатром Флавиев, и он вмещал бы более 50 000 зрителей и обеспечивал полный обзор событий с каждого места. Это был первый в мире стадион. Сегодня мы называем его Колизей.

Римский Колизей представляет собой эллиптическую структуру длиной 615 футов и высотой 157 футов с площадью основания около 6 акров. В нем 80 входов, четыре из которых были для VIP-персон, а один — для императора. Колизей был построен 1937 лет назад, и сегодня он является одним из непреходящих символов Римской империи, а в буквальном смысле — свидетельством долговечности римского бетона.

Однако Колизей не полностью сделан из бетона. Непропорциональное количество кирпича и бетона можно найти по всей арене. Оценки количества бетона широко варьировались от 6 000 метрических тонн до 653 000 метрических тонн, согласно 9.0091 Бетонная планета . Тем не менее, около 80 процентов бетона было использовано для фундамента, поэтому само собой разумеется, что 6000 метрических тонн значительно занижают оценку. Но трудно сказать наверняка. После всех ударов, ушибов, землетрясений и ударов молнии , которые структура претерпела в течение двух тысячелетий, то, что у нас осталось сегодня, составляет лишь около трети первоначальной постройки.

Непропорциональное количество кирпича и бетона можно найти по всей арене. Оценки количества бетона широко варьировались от 6 000 метрических тонн до 653 000 метрических тонн, согласно 9.0091 Бетонная планета . Тем не менее, около 80 процентов бетона было использовано для фундамента, поэтому само собой разумеется, что 6000 метрических тонн значительно занижают оценку. Но трудно сказать наверняка. После всех ударов, ушибов, землетрясений и ударов молнии , которые структура претерпела в течение двух тысячелетий, то, что у нас осталось сегодня, составляет лишь около трети первоначальной постройки.

Самое первозданное древнее бетонное сооружение в Риме, однако, было построено не для людей, а для богов. Спустя 1800 лет Пантеон по-прежнему крепок. Инженеры, построившие великий римский храм, намного опередили свое время — возможно, даже опередили наше время.

Пантеон был детищем императора Адриана. Адриана всегда интересовала архитектура, и когда он стал императором в 117 году нашей эры, он хотел построить величайшее сооружение Империи в качестве завещания богам. Он сделает это с самым большим куполом, который когда-либо видел мир.

Он сделает это с самым большим куполом, который когда-либо видел мир.

Это было рискованное предприятие. Купол Пантеона будет охватывать 143 фута. Он был вдвое шире и выше любого когда-либо созданного купола. Бетон заливали в изогнутую деревянную форму, идеальную полусферу, подпираемую лесами. После того, как строительные леса были сняты, одни стены должны были выдержать давление гигантской бетонной крыши, которая была огромной, даже со знаменитым окулусом в центре купола, частично снимавшим нагрузку.

Римские инженеры построили эти бетонные стены невероятной толщины и обложили их кирпичом снаружи и внутри. Внутри кирпичи были уложены, чтобы построить разгрузочные арки , чтобы снять напряжение со стен. Своды с восемью бочонками также снимают стресс, создавая встроенные галереи, где верующие могут стоять перед статуями богов. Дополнительный слой кирпича был уложен на землю по внешнему периметру здания.

Другими словами, стены были чрезвычайно укреплены, а купол — невероятно. Сегодняшние инженеры не посмеют построить неармированный купол такого размера. Такая конструкция с сегодняшним бетоном была бы в постоянной опасности обрушения.

Сегодняшние инженеры не посмеют построить неармированный купол такого размера. Такая конструкция с сегодняшним бетоном была бы в постоянной опасности обрушения.

Как же Адриану и его инженерам это удалось? Они возились с конкретными рецептами. Купол содержал немного больше вулканического пепла, чем камня, чтобы сделать его немного легче, в то время как стены содержали гораздо больше каменного заполнителя, чтобы сделать их тяжелыми и прочными.

Но до сих пор мы не знаем всех тайн Пантеона. Наиболее полным сохранившимся текстом о римском бетоне является «» Витрувия «Об архитектуре ». Однако этот том предшествует строительству Пантеона примерно на 150 лет. Когда Западная Римская империя официально пала в 476 году нашей эры, рецепт бетона Пантеона был утерян для истории.

Бетон, открытый заново

Бетону потребовалось около тысячи лет, чтобы вернуться. Европа пережила темные века, и древнеримские тексты не открывались заново до эпохи Возрождения. Инженеры эпохи Возрождения изучали книгу Витрувия «Об архитектуре », но, не зная таинственного серого строительного материала, ученым было трудно расшифровать терминологию Витрувия. Только итальянский монах по имени Джованни Джокондо смог взломать код.

Инженеры эпохи Возрождения изучали книгу Витрувия «Об архитектуре », но, не зная таинственного серого строительного материала, ученым было трудно расшифровать терминологию Витрувия. Только итальянский монах по имени Джованни Джокондо смог взломать код.

Джокондо обучался археологии и архитектуре, и он заметил нечто впечатляющее в цементис . Его устойчивость к атмосферным воздействиям предполагает, что он должен быть гидравлическим, что означает, что он затвердевает под водой. Бетон, подумал Джокондо, должен быть воспроизведен.

Итак, Джокондо построил сооружения из смеси извести и пуццолана, как наставлял Витрувий. Его первой попыткой был оригинальный мост Пон-Нотр-Дам. На вершине моста были построены дома, но примерно через 250 лет после завершения строительства все это было снесено. Дома придавали слишком большое значение этой примитивной версии бетона, и усилия Джокондо вошли в историю как единственная попытка создать бетон в эпоху Возрождения. Но большие прорывы были на горизонте.

Но большие прорывы были на горизонте.

В 16 веке трасс — вулканический пепел, похожий на пуццолану — был обнаружен как полезный материал для изготовления инструментов в Андернахе, Германия. Каменщик попытался использовать золу в известковом растворе — смеси, очень похожей на бетон, — и узнал, что полученный материал более прочный и водостойкий. Результатом стала цепная реакция, которая привела к созданию современного цемента.

В 17 веке голландцы начали продавать трассу во Францию и Великобританию. Трасса использовалась для зданий, требующих гидравлических свойств. В условиях постоянного конфликта и конкуренции Франция и Великобритания начали попытки создать свои собственные гидравлические строительные материалы. Однако преимущество было у британцев. У них был Джон Смитон.

Смитон известен как отец гражданского строительства. Он создал формулу влияния давления воздуха на скорость объекта, которая содержит «коэффициент Смитона». И более чем через тысячу лет после падения Рима и утраты секретов бетона Смитон заново открыл, как делать цемент.

В середине 1750-х годов Смитону было поручено построить маяк на беспокойном насесте на скалах Эддистоун, недалеко от южного побережья Англии. Все три маяка на этом месте были разрушены. Зиму никто не пережил. Второй рухнул во время урагана. Последний, имевший деревянную внутреннюю отделку, загорелся от света и сгорел дотла. Смитон, приняв вызов, был полон решимости построить самый прочный маяк в мире.

Английский инженер-строитель экспериментировал с известными гидравлическими материалами. Он скатал шарики извести (приготовленный вариант известняка) и трассы и бросил их в кипящую воду. Известь сама по себе растворилась, но известь, соприкоснувшаяся с трассой, выдержала. Затем Смитон проверил известняк из города под названием Абертау, поместив его в воду и раствор азотной кислоты, используемый для разделения минералов. Эксперимент показал, что около десятой части известняка из Абертау содержит глину. Смитон обратил внимание на высокую прочность этого известняково-глинистого конгломерата. Сегодня мы называем этот же материал натуральным цементом.

Сегодня мы называем этот же материал натуральным цементом.

Маяк был построен между 1756 и 1759 годами с использованием гидравлического цементного раствора Смитона. Он стоял на скалах Эддистоун более века, прежде чем скалы начали разрушаться. В 1882 году маяк был разобран и перестроен в Плимуте, Англия.

Каждый бизнесмен в Британии хотел заработать на новом строительном материале. В маркетинговых целях производители стали называть свой натуральный цемент «римским цементом». За этим последует обман в бизнесе с бетоном, который, если повезет, приведет к получению еще более прочных материалов.

Мошенник

Джозеф Аспдин был каменщиком из Лидса, Англия. В 1820-х годах он ходил по мощеным дорогам города и воровал кирпичи из известняка. Он был дважды оштрафован, но это не помешало вору унести кирпичи для материаловедческих испытаний.

Исторические записи немного противоречивы, но мы знаем, что Аспдину удалось изобрести собственную цементную смесь. Он назвал его «портландцемент» в честь покрытого известняком острова Портленд. Как и термин «римский цемент», название «портландцемент» стало маркетинговой схемой. Но аферистом был не Джозеф Аспдин, а его сын Уильям.

Как и термин «римский цемент», название «портландцемент» стало маркетинговой схемой. Но аферистом был не Джозеф Аспдин, а его сын Уильям.

Примерно в это же время существовала обычная инженерная практика, называемая смешиванием суспензии, при которой порошкообразный (но необожженный) известняк смешивался с глиной и водой. Смесь превратилась в пасту. Затем пасту обжигали в твердом состоянии и измельчали, превращая ее в цементный порошок. Если пасту обжигали слишком долго, полученный материал, называемый «клинкером», обычно выбрасывали.

Уильям Аспдин решил проверить ненужные обрезки клинкера. В молодости Уильям оставил своего отца, чтобы найти свой собственный путь в Лондоне. Он начал снимать клинкер с рук цементников. У него не было ни работников, ни печи. Все, что он сделал, это ударил молотком по клинкеру, чтобы разбить его. Когда клинкер смешали с другими цементными материалами, в результате получился новый цемент, который спустя годы независимая фирма подтвердила, что он в два раза прочнее «римского цемента».

Уильям Аспдин создал цемент, который был лучше, чем остальные, и все же он продолжил находить инвесторов, которые ничего не знали о цементной промышленности, вопиющей лжи о своем продукте общественности, обманывал своих партнеров и начинал все сначала.

В циркуляре для своей первой цементной фирмы Уильям намеревался доказать достоверность своего недоказанного продукта. Он написал, что его цемент уже много лет существует в Северной Англии, обманно утверждая, что его собственный «портландцемент» был тем же самым рецептом, который разработал его отец.

Фирме Уильяма удалось выкупить еще один цементный завод, но в течение года компания обанкротилась. Уильям нашел новых неопытных инвесторов и основал новую фирму, используя одну из своих предыдущих фабрик. Он опубликовал больше лжи. На этот раз он утверждал, что портландцемент его отца существует с 1821 года и что он использовался в одном из самых изнурительных строительных проектов Англии: туннеле под Темзой. Несколько человек погибли из-за наводнения во время недавнего строительства. Уильям утверждал, что рабочие использовали портландцемент, чтобы залатать дыры, когда река просочилась в туннель. Реальность, стоящая за этими историями, заключается в том, что дыры были залатаны глиной, а в 1821 году Джозеф Аспдин все еще воровал известняк с улицы.

Уильям утверждал, что рабочие использовали портландцемент, чтобы залатать дыры, когда река просочилась в туннель. Реальность, стоящая за этими историями, заключается в том, что дыры были залатаны глиной, а в 1821 году Джозеф Аспдин все еще воровал известняк с улицы.

Записи о том, как закончилось второе партнерство Уильяма, также скудны, но его третье коммерческое предприятие хорошо задокументировано. Однажды совет директоров предоставил Уильяму 300 фунтов стерлингов для инвестиций в фабрику. Уильяму было приказано купить паровой двигатель, и он купил всего за 80 фунтов стерлингов. Остальные деньги ушли в карман Уильяма.

Узнав, что он подделал квитанцию, совет директоров провел расследование Уильяма. Вскоре они узнали, что он обманывал их с самого начала. Он присвоил средства, выделенные фирме. Он создал записи о поддельных сотрудниках и забрал себе зарплату. Уильяма не было.

Но ненадолго. Он быстро нашел еще одного инвестора и начал четвертый цементный бизнес. Примерно в это же время — в 1850-х годах — конкурирующие фирмы пытались выяснить рецепт его портландцемента. Чтобы скрыть свой секрет обжига цементной смеси, Уильям выставил на всеобщее обозрение различные химические вещества на открытом полу своей фабрики. Тем не менее, Уильям в конце концов перестал платить арендную плату за фабрику и был арестован за давние долги. Его четвертое партнерство закончилось. Он переехал в Германию и метался от цементного бизнеса к цементному, прежде чем упал и ударился головой. Он умер в 1864 году в возрасте 48 лет.0003

Примерно в это же время — в 1850-х годах — конкурирующие фирмы пытались выяснить рецепт его портландцемента. Чтобы скрыть свой секрет обжига цементной смеси, Уильям выставил на всеобщее обозрение различные химические вещества на открытом полу своей фабрики. Тем не менее, Уильям в конце концов перестал платить арендную плату за фабрику и был арестован за давние долги. Его четвертое партнерство закончилось. Он переехал в Германию и метался от цементного бизнеса к цементному, прежде чем упал и ударился головой. Он умер в 1864 году в возрасте 48 лет.0003

Полтора века спустя мы все еще используем мошеннический портландцемент.

Рождение современного бетона

В середине 1800-х годов большинство промышленно развитых стран производили портландцемент самостоятельно. Примерно в это же время у Соединенных Штатов, Великобритании и Франции была одна и та же идея увеличить прочность бетона на растяжение или его способность противостоять приложенной силе. Бетон может быть залит на железные прутья, чтобы сформировать железобетон.

В 1880-х годах калифорнийский инженер по имени Эрнест Рэнсом основал собственную строительную фирму. Рэнсом заметил, что железобетон имеет тенденцию к растрескиванию, что впоследствии значительно ослабевает. Он решил поэкспериментировать с арматурными стержнями, используя 2-дюймовые железные стержни, чтобы посмотреть, будут ли они сцепляться с бетоном. Эксперимент удался. Затем Рэнсом попытался скрутить железные прутья в соответствии с желаемой формой бетона. Оно работало завораживающе. Свою идею инженер назвал системой Рэнсома. Сегодня мы называем это арматурным стержнем или арматурой, а современные инженеры обычно используют сталь.

Первым зданием Рэнсома из арматурного бетона был склад Arctic Oil Company Works в Сан-Франциско, построенный в 1884 году. Он был снесен примерно в 1930 году. Позднее Рэнсом построил мост через озеро Алворд, старейшее сохранившееся железобетонное сооружение в мире, также в Сан-Франциско. В 1903 году было завершено строительство первого в мире бетонного небоскреба — 16-этажного здания Ingalls Building в Цинциннати. Сам Рэнсом не участвовал в строительстве небоскреба, но без его метода арматурных стержней это было бы невозможно.

Сам Рэнсом не участвовал в строительстве небоскреба, но без его метода арматурных стержней это было бы невозможно.

Технология Рэнсома переживет его. Знаменитый архитектор Фрэнк Ллойд Райт проложил путь к использованию железобетона в современной архитектуре. Поскольку бетон заливают в форму, ему можно придать форму, которую не смогли бы достичь даже самые опытные каменщики.

Первым бетонным зданием Райта был Храм Единства в Оук-Парке, штат Иллинойс. Работая с ограниченным бюджетом, единственным дизайном, вырезанным в форме, было украшение в стиле майя вдоль верхней части здания. Бетон заливали в форму и на арматурный стержень очень медленно и тщательно, чтобы обеспечить плавное затвердевание. Строительство велось с 1905 по 1908 год. Благодаря использованию в нем железобетона Храм Единства многие считают первым современным зданием в мире.

Райт станет выдающимся архитектором Соединенных Штатов. Он использовал бетон во многих своих проектах, а в 1935 году этот материал широко использовался, пожалуй, в его самой известной работе: «Водопад» в Милл-Ран, штат Пенсильвания. Водопад был бы невозможен без железобетона Рэнсома. С несколькими неподдерживаемыми консолями или выступающими балками выдержит только материал с невероятно высокой прочностью на растяжение. Идея Fallingwater заключалась в том, чтобы органично интегрировать человечество и природу, и Райту удалось это сделать. Здание является национальным историческим памятником США и считается одним из величайших произведений американской архитектуры в истории.

Водопад был бы невозможен без железобетона Рэнсома. С несколькими неподдерживаемыми консолями или выступающими балками выдержит только материал с невероятно высокой прочностью на растяжение. Идея Fallingwater заключалась в том, чтобы органично интегрировать человечество и природу, и Райту удалось это сделать. Здание является национальным историческим памятником США и считается одним из величайших произведений американской архитектуры в истории.

С тех пор, как Рэнсом изобрел идеальную арматуру, бетон использовался для строительства всех типов монументальных зданий и объектов инфраструктуры. В 1891 году человек по имени Джордж Варфоломей построил первую бетонную улицу в Беллефонтейне, штат Огайо. Мост через реку Вьен в Шательро, Франция, построенный в 1899 году, является одним из самых известных железобетонных мостов в мире. Каналы, такие как Панамский канал, также сделаны из бетона. Фабрики, офисы и бункеры, построенные во время мировых войн, использовали бетон. Плотина Гувера, построенная в 19 году36, чтобы сдержать могучую реку Колорадо, содержит 3,25 миллиона кубических ярдов бетона, а еще 1,11 миллиона используются для силовой установки и окружающих конструкций. Американская система автомагистралей между штатами, построенная в период с 1956 по 1992 год, также сделана из железобетона. Некоторые из самых прочных зданий в мире опираются на бетонный фундамент. Другие, такие как Сиднейский оперный театр, считаются символами своей страны.

Американская система автомагистралей между штатами, построенная в период с 1956 по 1992 год, также сделана из железобетона. Некоторые из самых прочных зданий в мире опираются на бетонный фундамент. Другие, такие как Сиднейский оперный театр, считаются символами своей страны.

И все же даже сейчас, в этих бетонных джунглях 21-го века, могут быть способы улучшить знаменитый серый строительный материал.

Будущее бетона

Арматура сделала современный мир возможным. Но с точки зрения долговечности железобетон не может сравниться с тем, что использовали римляне. Арматура окисляется, когда окружающий бетон затвердевает. За десятилетия он ржавеет. Арматура расширится настолько, что в бетоне появятся трещины. В целом, согласно Concrete Planet , современный бетон может прослужить около века без капитального ремонта или замены. Впечатляющая прочность на растяжение многих наших конструкций носит временный характер, и их обслуживание обходится дорого. Например, восстановление Храма Единства обошлось в 25 миллионов долларов.

Например, восстановление Храма Единства обошлось в 25 миллионов долларов.

Морская вода особенно вредна для арматуры, так как соль разъедает сталь всего за пять десятилетий. Вода может просачиваться естественным образом в виде крошечных отверстий и, в конце концов, в бетонной конструкции образуются небольшие трещины. Циклы замерзания и оттаивания также оставляют трещины на бетонных дорогах, и хотя разбрасывание соли сдерживает образование льда, оно наносит вред арматуре так же, как морская вода. Если бы мы только могли воспроизвести римский бетон гавани Себастос, бетон, пригодный для Пантеона, дома богов.

Недавний отчет предполагает, что это возможно. Мы знаем, что вулканический пепел пуццолана был основой прочности древнеримского бетона, хотя мы до сих пор не собрали воедино полный рецепт. В июле исследователи объявили, что будут использовать аналогичный вулканический пепел у побережья Калифорнии, пытаясь разгадать древнюю загадку. Цель состоит в том, чтобы реконструировать процесс создания самого прочного бетона в истории.

Римский бетон не только водонепроницаем, но и укрепляется при контакте с морской водой. Считается, что микроскопические кристаллы растут в древнем бетоне при погружении в воду, что делает его идеальным для таких сооружений, как гавань Себастос в древнем Израиле.

Римский бетон имеет меньшую прочность на растяжение, чем бетон из арматуры, как можно себе представить, но его способность противостоять эрозии и атмосферным воздействиям не имеет себе равных. Сочетание секретного римского рецепта бетона и современных технологий изготовления арматуры может позволить бетону еще раз произвести революцию в инфраструктуре и архитектуре».

Бетонные покрытия – прошлое, настоящее и будущее

Нижеследующее взято из доклада, подготовленного для Шестой международной конференции Purdue по проектированию и материалам бетонных покрытий с высокими эксплуатационными характеристиками, 18-21, 19 ноября.97. Весь документ был опубликован в материалах конференции, которые можно получить в Университете Пердью, а также в майском выпуске Concrete International, официального журнала Американского института бетона, за 1998 год.

Прошлое

Как дизайнеры, планирующие будущее, мы должны постоянно оглядываться назад, на сделанные ошибки и извлеченные уроки. Удивительно, как часто нам кажется, что мы «заново изобретаем колесо» или как мы дублируем опыт по всей стране и по всему миру. Дублирование, однако, не лишено ценности, потому что оно обеспечивает проверку, которая поддерживает логику нашей философии дизайна.

Одним из неприятных аспектов нашего компьютерного поколения является то, что у новых выпускников инженерных специальностей нет ни возможности, ни времени проследить хронологию эволюции конструкции дорожного покрытия. Копии отчетов, написанных до 1977 года, найти трудно. Большинство из них были напечатаны очень ограниченным тиражом и либо были выброшены вместе со старыми папками, либо исчезли в коробках старых пенсионеров. Большинство важных фундаментальных исследований и разработок в области дорожных покрытий были проведены еще до эпохи компьютеризации. Ценные экспериментальные работы и труды Фриберга, Теллера, Брэдбери, Вестергаарда, Чайлдса, Ван Бримана и других редко упоминаются в сегодняшних технических статьях. Их работы более подробно описаны в монографии № 7 Американского института бетона «Улучшение эксплуатационной пригодности бетонных покрытий» Э.А. Финни.1

Их работы более подробно описаны в монографии № 7 Американского института бетона «Улучшение эксплуатационной пригодности бетонных покрытий» Э.А. Финни.1

Многие люди считают, что история бетонных полов началась в 1894 году с укладки в Беллефонтейне, штат Огайо. Этот тротуар все еще используется, и Американская ассоциация бетонных покрытий недавно увековечила память своего строителя Джорджа Варфоломея в связи со столетием тротуара. Но, согласно «Справочнику американских инженеров-дорожников» Бланшара за 1919 год, в 1879 году в Шотландии в качестве связующего использовался бетон с портландцементом. «Покрытие было очень хорошим, но когда дорога начала ломаться, она очень быстро развалилась на куски».0003

Бланшар продолжает, что первое дорожное покрытие из портландцемента (PCC) в Соединенных Штатах было уложено в 1893 году на Саут-Фитцхью-стрит в Рочестере, штат Нью-Йорк, инженером округа Монро Дж. Ю. МакКлинтоком. Это был участок щебня, залитого портландцементом, предшественника современного бетонного покрытия типа Hassam. Стоимость этого покрытия составляла 1 доллар США за квадратный ярд (за 0,84 квадратных метра).2

Стоимость этого покрытия составляла 1 доллар США за квадратный ярд (за 0,84 квадратных метра).2

Однако вскоре покрытие пришло в негодность. Как описал МакКлинток, «на уложенном куске тротуара образовались неравномерные температурные трещины, и на одном его участке, где в тени здания суда стояли извозчики, лошади просверливали ногой дыры, отпугивая мух, так что вскоре он стал вопрос о том, как содержать мостовую… Прошло около 2,5 лет после того, как мостовая была уложена… городские власти сочли целесообразным покрыть новый участок проезжей части асфальтом».0003

Не вижу смысла исправлять историю. Мы можем быть довольны знанием того, что покрытие Bellefontaine было первым долговечным покрытием PCC, и мы можем позволить промоутерам асфальта упиваться тем, что покрытие Rochester стало в 1896 году первым покрытием покрытия PCC.

Первые плиты были примерно 6 дюймов (150 миллиметров) одинаковой толщины и обычно имели площадь от 6 до 8 квадратных футов (от 1,8 до 2,4 метра с каждой стороны) или размеры, совместимые с производительностью смесителя. По мере разработки более совершенного строительного оборудования для бетона плиты становились длиннее и шире. Поскольку края стыков стали сколотыми и поврежденными, вскоре они были сведены к минимуму, чтобы образовались полосы несвязанного бетона, которые треснули в поперечном направлении. Поскольку ширина увеличилась, чтобы справиться с двумя полосами движения, стали преобладать продольные трещины. Вскоре были опробованы утолщенные осевые или килевые тротуары.

По мере разработки более совершенного строительного оборудования для бетона плиты становились длиннее и шире. Поскольку края стыков стали сколотыми и поврежденными, вскоре они были сведены к минимуму, чтобы образовались полосы несвязанного бетона, которые треснули в поперечном направлении. Поскольку ширина увеличилась, чтобы справиться с двумя полосами движения, стали преобладать продольные трещины. Вскоре были опробованы утолщенные осевые или килевые тротуары.

В 1909 году округ Уэйн, штат Мичиган, провел испытание различных используемых поверхностей — кирпича, гранита, деревянных блоков и бетона. Они использовали круговую дорожку с «Определителем дорожного покрытия», который состоял из колеса с железным ободом на одном конце 20-футового (6-метрового) шеста и стальных подков на другом конце. В результате испытаний округ Уэйн построил первую милю дорожного покрытия в сельской местности для автомобилей. (Кроме того, по иронии судьбы в 1995 году Департамент транспорта Пенсильвании (DOT) опубликовал отчет об испытаниях, проведенных на аналогичной 16-футовой [5-метровой] кольцевой трассе. Цель состояла в том, чтобы оценить механизм повреждения, количество повреждений, а ремонт и предотвращение повреждений от лошадей и повозок.Определили, что у них 1,900 миль [3000 километров полос] ущерба, который стоит им от 1 до 3 миллионов долларов в год3)

Цель состояла в том, чтобы оценить механизм повреждения, количество повреждений, а ремонт и предотвращение повреждений от лошадей и повозок.Определили, что у них 1,900 миль [3000 километров полос] ущерба, который стоит им от 1 до 3 миллионов долларов в год3)

Отчет Национальной конференции по бетонному дорожному строительству 1914 года содержал более 260 страниц рекомендаций по всем аспектам проектирования бетонных покрытий. и строительство.2

Примерно в 1917 году в Вирджинии впервые были использованы дюбели.4 Это привело к развитию множества различных конфигураций поперечных сечений плит, соединений и схем армирования.

В 1921 и 1919 гг.22 декабря в Питтсбурге, штат Калифорния, были проведены дорожные испытания. Он использовал излишки армейских грузовиков с цельнолитыми шинами для проезда по инструментированным плитам различной конфигурации и схем армирования.5

В 1922 и 1923 годах в ходе дорожных испытаний Бейтса в Иллинойсе грузовики проезжали по 78 различным участкам дорожного покрытия. Это показало преимущество утолщенных краев и продольных осевых соединений в уменьшении количества растрескивания плиты. Кроме того, было продемонстрировано превосходство бетона над кирпичными и асфальтовыми покрытиями, а испытания привели к первому уравнению толщины (формула Олдера для углов) для бетонных плит.6

Это показало преимущество утолщенных краев и продольных осевых соединений в уменьшении количества растрескивания плиты. Кроме того, было продемонстрировано превосходство бетона над кирпичными и асфальтовыми покрытиями, а испытания привели к первому уравнению толщины (формула Олдера для углов) для бетонных плит.6

Результаты дорожных испытаний в Питтсбурге и Бейтсе показали преимущества использования сетки, удерживающей трещины вместе, когда плиты подвергались испытаниям на разрушение. В конце концов, это рассуждение было использовано для оправдания уменьшения толщины бетона на 1 или 2 дюйма (25 или 50 мм) для достаточно армированных плит. разрушения усиленные плиты стали сочленяться и оставались проходимыми.)