Пенополистирол бетон своими руками: Полистиролбетон своими руками: состав и пропорции

Полистиролбетон своими руками: состав, технология изготовления

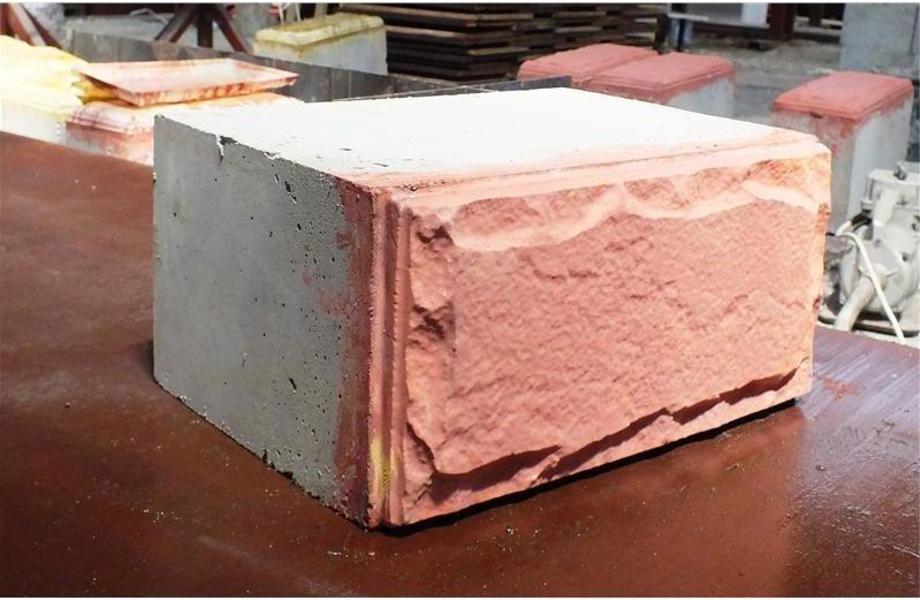

Сделать в домашних условиях полистиролбетон своими руками возможно. Главное, подобрать качественный исходный материал, найти правильную рецептуру и строго соблюдать предложенные пропорции, в противном случае изделие выйдет некачественным. Технические требования к материалу, характеристика, а также сфера применения контролируется ГОСТ 33929–2016.

Посмотреть «ГОСТ 33929–2016» или cкачать в PDF (2.3 MB)

Содержание

- Плюсы и минусы материала

- Состав и рецептура

- Как сделать в домашних условиях?

- Подготовка: оборудование и материалы

- Технология производства

Плюсы и минусы материала

Производители строительных материалов долго трудились над тем, чтобы получить прочное, легкое и доступное по цене бетонное изделие, которое по физико-техническим характеристикам ничем не уступает другим видам бетонов. Результатом такой работы стало изобретение полистиролбетона, в состав которого вместо тяжелой щебенки стали добавлять легкий, гранулированный полистирол. С тех пор рецептура усовершенствовалась, блоки стали популярными и начали активно применяться для возведения конструкций любого предназначения.

С тех пор рецептура усовершенствовалась, блоки стали популярными и начали активно применяться для возведения конструкций любого предназначения.

Специалисты строительной отрасли заверяют, что пенополистиролбетон имеет намного больше плюсов, нежели минусов. Главные преимущества легкого материала такие:

- Экобезопасность. Изделия не содержат в составе токсических или химических добавок.

- Долговечность. Если технология производства полистиролбетона соответствует стандартам, а также соблюдаются условия эксплуатации, конструкция, возведенная из таких блоков, прослужит 70—100 лет.

- Огнеупорность. Стройматериал может длительное время выдерживать воздействие высоких температур.

- Высокий коэффициент теплоизоляции. В помещении, выстроенном из полистиролбетона, даже холодной зимой сберегается комфортная температура, при этом затраты на энергоресурсы существенно снижаются.

- Шумоизоляция.

- Простота в обработке, быстрота и легкость монтажа кладки.

Существенный недостаток этого универсального стройматериала один — снижение прочностных характеристик блоков после 20—23 циклов заморозки и оттаивания. Если поверхность, возведенную из полистиролбетонных блочных элементов дополнительно не обработать защитными материалами, на стенах постепенно начнут образовываться трещины, а сама кладка будет разрушаться.

Состав и рецептура

Производство полистиролбетонных блоков — процесс ответственный. Важно строго соблюдать предложенную рецептуру и схему изготовления, в противном случае получится некачественный материал. Изделие выпускается под различными марками,

Улучшить прочность и надежность строительных элементов поможет фиброволокно.все зависит от того, какое предназначение у конкретного вида блоков — конструкционное, конструкционно-теплоизоляционное либо теплоизоляционное.

Соотношение компонентов смеси, требуемых на 1 м куб. готового изделия различных марок, представлено в таблице:

| Компоненты (кг и л) | Обозначение | Класс полистиролбетона | ||

| D200 | D300 | D400 | ||

| Цемент | Кг | 160 | 160 | 190 |

| Полистирол | 10 | 9 | 10 | |

| Смола древесная омыленная (СДО) | 1 | 5 | 4 | |

| Песок | 75 | 75 | 110 | |

| Вода | Литр | 100 | 95 | 115 |

На изготовление полистиролбетона марки D500 понадобится цемента — 215 кг, полистирола и СДО по 10 и 4 килограмма соответственно. Обязательно в смесь добавляется намывной песок — 180 кг и вода в количестве 130 л. Чтобы готовое изделие получилось более прочным и надежным, в состав специалисты советуют добавлять фиброволокна, совместимые с портландцементом. Вещество способствует сведению к минимуму процессов деформации и разрушения, что свойственно пенополистиролбетону под воздействием колебаний температуры.

Обязательно в смесь добавляется намывной песок — 180 кг и вода в количестве 130 л. Чтобы готовое изделие получилось более прочным и надежным, в состав специалисты советуют добавлять фиброволокна, совместимые с портландцементом. Вещество способствует сведению к минимуму процессов деформации и разрушения, что свойственно пенополистиролбетону под воздействием колебаний температуры.

Как сделать в домашних условиях?

Подготовка: оборудование и материалы

Технология производства полистиролбетонных блоков практически ничем не отличается от правил изготовления других стройматериалов, содержащих бетон. Но прежде чем начать смешивать компоненты, следует определиться, какой марки изделие требуется для конкретных целей. Кроме этого, при замешивании смеси с полистиролом важно следить, чтобы составляющие массы тщательно перемешались и соединились между собой. Рекомендуется также подготовить оборудование для производства полистиролбетонных блоков. Строители советуют использовать для этих целей бетономешалку, которая качественно замешает многокомпонентную массу. Но можно обойтись и обычным миксером, однако перемешивать компоненты придется вручную, что трудозатратно.

Но можно обойтись и обычным миксером, однако перемешивать компоненты придется вручную, что трудозатратно.

Технология производства

Производство полистиролбетона в домашних условиях — ответственная, кропотливая работа, потому что важно максимально четко соблюдать указанные пропорции и в определенной

Начальным этапом приготовления смеси является смешивание полистирола с растворенным в воде пластификатором.последовательности добавлять во время замеса компоненты смеси.

Технология изготовления легкого стройматериала состоит из таких этапов:

- В емкость бетоносмесителя засыпать весь объем полистирола.

- В воде растворить пластификатор, влить в смеситель 1/3 раствора.

- Перемешать компоненты, подождать, пока гранулы полностью не смочатся, в противном случае они не сцепятся как надо с цементом.

- Добавить к массе весь портландцемент, затем вылить оставшуюся часть воды, с растворенным в ней пластификатором.

- Залить воздухововлекающую добавку, перемешивать состав 2—3 минуты.

Готовый раствор можно сразу залить в опалубку, если в момент изготовления идет стройка. Если целью является производство блоков для возведения стен, тогда масса разливается в формы. Еще один вариант — заливка смеси монолитом, однако для его распила потребуется специальный станок, который поможет сделать ровные блочные элементы и избежать потерь изделия в виде опилок.

Рецептура инструкция изготовления полистиролбетона полистиролблоков на основе смолы СДО

Рецептура изготовления полистиролбетона на основе добавки СДО

Смола СДО и СНВ — альтернатива есть ! Аэро 200 расход 0,1-0,2 % от массы цемента

1. Общие положения.

1.1. Настоящие рекомендации разработаны для организации производства полистиролбетонной смеси.

1.2. Рекомендации разработаны на основе сообщения результатов НИР и ОКР НИИЖБ и других организаций, а также практического опыта выпуска полистиролбетонной смеси различного назначения на предприятия строительной индустрии.

1.3. Соблюдение рекомендаций обеспечивает приготовление полистироолбетонных смесей оптимального качества для получения теплоизоляционного полистиролбетона с достаточно широкой областью применения, соответственно, с широким диапазоном свойств — плотностью в сухом состоянии 200-500 кг/м3 при прочности на сжатие — 0,2-1,75 МПа.

2. Исходные материалы.

2.1. В качестве вяжущего для приготовления полистиролбетонной смеси используется шлакопортландцемент (предпочтительно) или портландцемент марки М400 (М300), отвечающие требованиям ГОСТ 10178. При необходимости увеличения прочности полистиролбетона, выше значений, приведенных в таблице 1, при сохранении марки М500.

2.2. В качестве заполнителя используется гранулированный вспененный пенополистирол со следующими характеристиками, в зависимости от требований к полистирол бетону (таблица 1).

Таблица 1

Характеристики пенополистирола в зависимости от требуемых показателей качества полистиролбетона

Требования | Требования | Насыпная плотность | фракция |

200 | 0,20-0,25 | 10-15 | 2,5-10 |

300 | 0,50-0,75 | 10-15 | 2,5-10 |

400 | 1,00-1,25 | 15-20 | 0-10 |

500 | 1,50-1,75 | 15-20 | 0-10 |

Примечание: При необходимости получения полистирол бетона D500 с прочностью 2,0-2,5 МПа следует применять пенополистирол с рН=25-30 кг/м3 фракции 0-5 мм.

2.3. В качестве воздухововлекающей добавки используется смола древесная омыленная СДО, отвечающая требованиям ТУ 2453-013-10644738-00.

2.4. Для повышения удобоукладываемости смеси, снижения эксплуатационной влажности и коэффциента теплопроводности полистиролбетона могут быть применены пластифицирующие и гидрофобизирующие добавки, отвечающие требованиям ГОСТ 24211.

В целях снижения требуемого расхода портландцемента и величины коэффициента теплопроводности изготавливаемого на нем полистиролбетона часть цемента (до 50%) может быть заменена тонкомолотой (S= 2000-2500 см2 /г) добавкой доменного шлака Нижнетагильского металлургического комбината введение этой добавки, особенно эффективное в полистиролбетоне низкой плотности (D200, D300), будет, кроме того, способствовать улучшению гранулометрии (достижению ее непрерывности) смеси «цемент-граншлак-пенополистирольный гравий фр.2,5-10 мм» и, как следствие, повышению слитности структуры и удобоукладываемости бетонной смеси.

2.5. Вода для приготовления полистиролбетонной смеси должна отвечать требованиям ГОСТ 23732.

3. Составы полистиролбетонной смеси.

3.1. Составы полистиролбетонной смеси должны назначаться расчетно-экспериментальным способом в соответствии с требованиями ГОСТ 27006-85 на основе опытных замесов с учетом характеристик имеющихся материалов и параметров технологического оборудования по приготовлению, укладке, уплотнения смеси, а также с учетом условий твердения бетона.

3.2. Ориентировочные расходы материалов для приготовления полистиролбетонной смеси различных марок по плотности могут приниматься по табл.2.

Таблица 2

Ориентировочные расходы материалов для приготовления полистиролбетонной смеси различных марок по плотности

Материалы | ед. изм | Расход на 1 м3 | Расход на 1 м3 | Расход на 1 м3 | Расход на 1 м3 |

Портландцемент | кг | 160 | 240 | 330 | 410 |

Пенополистирол, м3 | м3 | 1,0–1,1 | 1,0–1,1 | 1,0–1,1 | 1,0–1,1 |

Добавка СДО(50%), кг | кг | 1,0 | 0,8 | 0,7 | 0,5 |

Вода,л | л | 90-100 | 110-120 | 130-150 | 150-170 |

Примечания: 1.

3.3 Расходы материалов при приготовлении полистиролбетонной смеси для полистиролбетона промежуточных марок по плотности (D250, D35150, D450) определяют способом интерполяции.

4. Приготовление полистиролбетонной смеси.

4.1. Полистиролбетонная смесь приготавливается в бетоносмесителе принудительного действия. Предпочтение отдается смесителям с горизонтальным валом (типа СМ-290). Объем смесителя определяется требуемой производительностью технологической линии.

4.2. Дозирование материалов осуществляется следующим способом:

4.2.1. Дозирование вяжущего (портландцемент, шлакопортландцемент) и тонкомолотой минеральной добавки осуществляется по массе в стандартных весовых дозаторах типа ДЦ-500Д или путем взвешивания на торговых весах.

4.2.2. Гранулированный вспененный пенополистирол дозируется по объему в специальном бункере-дозаторе или с помощью оттарированных мерных емкостей. Желательно выполнять и взвешивание отдозированного по объему пенополистирола с целью контроля его насыпной плотности.

4.2.3. Дозировка воды осуществляется по массе при помощи стандартного .весового дозатора ДЖ-200Д или по объему при помощи оттарированной мерной емкости.

4.2.4. 10%-ный раствор добавки СДО (Р10= 1,017 г/м3) дозируется по объему при помощи оттарированной мерной емкости. Допускается дозировать раствор СДО по массе через весовой дозатор воды ДЖ-200Д Для повышения точности дозирования рекомендуется использовать добавку в виде 5%-ного раствора (Р5= 1,0085 г/м3).

4.3. При поступлении СДО в бочках в жидком виде (40-50% концентрация), что наиболее желательно, добавку постепенно разводят до рабочей концентрации путем растворения при постоянно перемешивании (барботации) в воде с t = 20°±5°С.

4.4. Загрузка компонентов полистиролбетонной смеси в работающий смеситель производится в следующей последовательности.

Сначала в смеситель подается отдозированный по объему пенополистирольный гравий, затем он перемешивается в течение 30 сек. с 1/3 частью воды затворения. После этого в смеситель загружается отдозированный цемент и смесь перемешивается еще 10-20 сек. Далее заливается оставшаяся порция воды и рабочий раствор добавки СДО. Смесь перемешивается не менее 1 мин. до получения слитной поризованной однородной структуры.

4.5. Общая продолжительность перемешивания всех компонентов смеси должна быть не менее 3 мин. В процессе перемешивания должен осуществляться визуальный контроль за слитностью и удобоукладываемостью полистиролбетонной смеси.

4.6. После окончания приготовления смеси в начале каждой смены, а также при поступлении новых партий вяжущего, пенополистирольного гравия и СДО проводят отбор проб полистиролбетонной смеси для проверки ее плотности.

Плотность по ГОСТ 10181.2 в двухлитровой мерной емкости. Она должна находиться в пределах, указанных в таблице 3.

Таблица 3

Рекомендуемые значения плотности полистиролбетонной смеси, исходя из требований по плотности к полистирол бетону

Марка полистиролбетона по плотности | Плотность ПСБ смеси, кг/м3 | Плотность ПСБ смеси, кг/м3 |

D200 | 250–290 | 260–300 |

D300 | 350–390 | 360–400 |

D400 | 470–510 | 480–520 |

D500 | 570–610 | 590–630 |

Примечание: Значения плотностей полистиролбетонной смеси при ее приготовлении для полистиролбетона промежуточных марок по плотности (D250, D350, D450) определяют способом интерполяции.

4.7. Если плотность отобранной пробы полистирол бетонной смеси окажется выше приведенных в таблице 3 значений, проводят вторичную проверку плотности на вновь отобранной пробе и в случае подтверждения выявленного отклонения осуществляют коррекцию состава полистирольной смеси путем дополнительного введения 5-10% добавки СДО и (или) воды в соответствии с рекомендациями службы контроля.

4.8. После коррекции состава смесь перемешивают дополнительно в течение 2 мин. и проводят вторичный контроль плотности. Такие операции повторяют при необходимости 2-3 раза, пока не будут достигнуты требуемые характеристики смеси по плотности.

4.9. Если плотность отобранной пробы полистирол бетонной смеси после 2-кратной проверки окажется ниже приведенных в таблице 3 требований, проводят коррекцию состава смеси в следующем замесе путем уменьшения на 5-10% расхода добавки СДО и (или) воды до получения требуемых характеристик смеси по плотности.

4.10. Далее в течение смены приготавливают смесь по откорректированной дозировке, осуществляя периодически (1-2 раза в смену) контроль плотности. Если в процессе корректировки последней в сторону уменьшения требуемая плотность смеси была получена после 2- или 3-кратного повторения замесов, то в следующих замесах дополнительные расходы СДО и (или) воды уменьшают, соответственно, в 1,5 и 2 раза.

Если в процессе корректировки последней в сторону уменьшения требуемая плотность смеси была получена после 2- или 3-кратного повторения замесов, то в следующих замесах дополнительные расходы СДО и (или) воды уменьшают, соответственно, в 1,5 и 2 раза.

4.11. Приготовленную полистирол бетонную смесь с требуемой плотностью выгружают непосредственно в форму, установленную под смесителем, в бункер самоходного бетоноукладчика или в раздаточный бункер, снабженный секторным затвором. Из самоходного бетоноукладчика или раздаточного бункера смесь поступает в формы.

При использовании бетонной смеси в монолитном варианте ее укладывают в опалубку наружных стен или на комплексные плиты покрытия как теплоизоляцию, или в пустоты кирпичной колодцевой кладки как утеплитель. Высота падения полистиролбетонной смеси при этом не должна превышать 1,5 м.

4.12. Наиболее эффективным способом для транспортирования и укладки приготовленной полистиролбетонной смеси является использование героторного насоса, который позволяет перемещать смесь на расстояние до 30 м по горизонтали или на 10 м по вертикали без ее расслаивания.

Для этой цели может быть использована установка КПТП-1600, состоящая из пеногенератора, смесителя с горизонтальным валом емкостью 200 л, приемного бункера (150 л) со шнеком для подачи смеси в героторный насос и героторного насоса для подачи и укладки смеси.

При наличии смесителя для транспортирования и укладки смеси могут быть использованы только приемный бункер со шнеком и героторный насос этой установки.

Перечень нормативных документов, на которые имеются ссылки в настоящих ТУГОСТ 7067-87 Материалы и изделия строительные. Метод определения теплопроводности, п.4.7

ГОСТ 7473-94 Смеси бетонные. Технические условия, п.3.7

ГОСТ 9758-86 Заполнители пористые неорганические для строительных работ. Методы испытаний, п.4.2

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия, п.2.1 (приложение А)

ГОСТ 10180-90 Бетоны. Метод определения прочности по контрольным образцам, п.4.1 и п.4.6

ГОСТ 10181.0-81 Смеси бетонные. Общие требования к методам испытаний, п. 4.1

4.1

ГОСТ 10181.2-81 Смеси бетонные. Методы определения плотности, п.4.5, п.4.6 (приложение А)

ГОСТ 12730.1-78 Бетоны. Методы определения плотности, п.4.6

ГОСТ 18105-86 Бетоны. Правила контроля прочности, п.3.1, п.4.6

ГОСТ 23732-79 Вода для бетонов и растворов. Технические условия, п.2.5. (приложение А)

ГОСТ 24211-90 Добавки для бетонов. Классификация, п.2.3 (приложение А), п.2.4 (приложение А)

ГОСТ 27005-86 Бетоны легкие и ячеистые.Правила контроля средней плотности

ГОСТ 27006-86 Бетоны.Правила подбора состава, п.3.1 (приложение А)

ГОСТ 30108-94 Материалы и изделия строительные. определение удельной эффективной активности естественных радионуклидов, п.3.5.

Смола СДО и СНВ — альтернатива есть ! Аэро 200 расход 0,1-0,2 % от массы цемента

Все в форме — Материалы для изготовления форм

Любой материал может быть использован для бетонной формы при условии, что он удовлетворяет определенным требованиям. Материал должен быть:

- непористым

- не вступает в реакцию с бетоном

- водонепроницаемый (или быть защищенным от воды)

- стабильный по размерам и жесткий, чтобы форма формы не менялась во время литья (или комбинированная гильза формы плюс основная форма должны быть жесткими).

Пресс-форма многоразовый выгоден, но не обязателен. Часто одноразовая форма подходит для нестандартной или очень специализированной формы, которая вряд ли понадобится снова.

В следующих разделах подробно описаны свойства, преимущества и недостатки различных материалов для изготовления форм.

Дерево/меламинМеламин является одним из наиболее часто используемых материалов для изготовления форм. В таблице ниже приведены несколько важных моментов, касающихся меламина и других листовых материалов.

Жесткая пена

Жесткая пена часто продается как жесткая изоляция или пенопласт. Существует несколько типов, наиболее распространенными являются:

- Формованная плита из пенополистирола (MEPS).

Часто называемая бортовой доской, ее легко узнать по маленьким шарикам пенопласта (часто белого цвета), образующим пену. Этот тип пены менее плотный и имеет низкое качество поверхности. Часто этот вид пены необходимо покрывать другими более гладкими и жесткими материалами.

Часто этот вид пены необходимо покрывать другими более гладкими и жесткими материалами.

- Пенопластовая плита из экструдированного пенополистирола (XEPS).

Более плотная и жесткая пена с закрытыми порами. XEPS можно резать, фрезеровать, формовать и шлифовать без покрытия. Типичная плотность изоляции составляет 1,5 фунта на кубический фут. Несмотря на мягкость и уязвимость к вмятинам и повреждениям, обработанные поверхности имеют хорошее качество поверхности.

Как MEPS, так и XEPS уязвимы для растворителей, таких как ацетон, ксилол, толуол и МЭК, и растворяются в полиэфирной смоле стекловолокна. Эпоксидную смолу можно использовать для покрытия MEPS и XEPS без растворения пены. Такие бренды, как Akemi и Touchstone, работают хорошо; оба гранитные эпоксидные смолы.

- Полиизоциануратные (полиизо) и пенополиуретановые плиты.

Оба материала очень похожи и обладают более высокой прочностью на сжатие и лучшей устойчивостью к растворителям, чем плиты из пенополистирола. Часто используется с полиэфирной смолой и стекловолокном.

Часто используется с полиэфирной смолой и стекловолокном.

Краткое описание жесткой пены:

Стекловолокно

Основы стекловолокна:

Полиэфирный наполнитель кузова автомобиля (например, Bondo®) — отличный материал для создания галтелей, создания форм, сглаживания кривых, инструмента марки или для общей лепки. Его можно использовать отдельно, с пластмассами, стекловолокном и другими формовочными материалами. Он легко шлифуется при правильном смешивании и после затвердевания.

Металл

Основы металла:

ПластмассаДоступен широкий выбор пластмасс. Многие поставляются в виде листов, стержней, стержней или труб. Выбор пластика зависит от физических свойств, цены, доступности и часто пригодности для обработки. Ниже приведен список некоторых распространенных пластиков и их свойств.

- АБС (акрилонитрил-бутадиен-стирол):

Прочный, ударопрочный. Можно сваривать растворителем с АБС-цементом.

- Акрил:

Гладкая поверхность для форм с высоким качеством поверхности. Часто ясно. Возможна сварка растворителем. Жесткий и жесткий. Plexiglas® — это марка акрила.

- Поликарбонат:

Гладкая поверхность, высокая оптическая прозрачность. Отличная ударопрочность. Трудно поддается сварке растворителем. Жесткий и жесткий. Lexan® — это марка поликарбоната.

- Полиэтилен:

Члены семейства полиолефинов с широким спектром свойств. Все они, как правило, прочные, скользкие и легко поддаются механической обработке, но их трудно или невозможно сварить или склеить. Включает LDPE (полиэтилен низкой плотности), HDPE (полиэтилен высокой плотности) и UHMW (полиэтилен сверхвысокой молекулярной массы). UHMW имеет коэффициент трения, близкий к Teflon®. LDPE мягче и менее жесткий, чем HDPE или UHMW.

- Полипропилен:

Подобно полиэтилену, он твердый, гладкий и нетоксичный. Его можно сваривать, но его очень трудно склеить. Он, как и полиэтиленовые станки, хорошо сочетается с деревообрабатывающими инструментами.

Он, как и полиэтиленовые станки, хорошо сочетается с деревообрабатывающими инструментами.

- Полистирол:

Универсальный недорогой твердый пластик в виде более тонких листов. Он довольно прочный, жесткий и с ним легко работать. Пластиковые модели чаще изготавливают из полистирола. Он может подвергаться термической формовке и сварке растворителем.

- ПВХ (поливинилхлор).

Жесткий ПВХ типа I является прочным, жестким и легко поддается сварке растворителем. С ним можно работать обычными деревообрабатывающими инструментами. ПВХ является очень универсальным и простым в работе пластиком. Это выдающийся универсальный выбор.

Краткое описание пластика:

Бетон и гипс

Бетон и гипс также можно использовать для форм. В учебнике «Раковины и формы» содержится гораздо больше подробностей и примеров использования гипса для создания исходной формы для цельной раковины и различных частей формы для раковины сосуда.

Полиуретановый каучук

Полиуретановый каучук представляет собой двухкомпонентный литейный материал, обладающий различными физическими свойствами. Некоторыми из этих свойств являются вязкость жидкости (толщина жидкой резины до ее отверждения), твердость отвержденной резины, прочность на разрыв и другие специальные свойства, такие как встроенный разделительный агент. Определенные свойства, такие как вязкость или твердость, могут быть выбраны в зависимости от используемой техники формования.

Некоторые каучуки можно лить, а другие имеют большую толщину и предназначены для нанесения щеткой. Это удобно при нанесении материала на вертикальную поверхность.

Обычно полиуретановые каучуки представляют собой двухкомпонентные системы. Обычно они имеют жизнеспособность от 15 до 60 минут и отвердевают в течение 16 часов. Часто можно добавить ускоритель, чтобы сократить время отверждения.

Одним из ключевых свойств материала является твердость отвержденной резины. Как правило, чем мягче резина, тем легче высвободить форму из сложной формы, но более мягкая резина менее долговечна. По мере увеличения твердости резина становится менее гибкой, но более прочной. В крайнем случае, штампы, используемые для декоративного бетона, обычно имеют твердость от 80 до 9 единиц.0. Твердость по Шору А 60 — это универсальная твердость с хорошим балансом между гибкостью и долговечностью.

Как правило, чем мягче резина, тем легче высвободить форму из сложной формы, но более мягкая резина менее долговечна. По мере увеличения твердости резина становится менее гибкой, но более прочной. В крайнем случае, штампы, используемые для декоративного бетона, обычно имеют твердость от 80 до 9 единиц.0. Твердость по Шору А 60 — это универсальная твердость с хорошим балансом между гибкостью и долговечностью.

Ниже перечислены некоторые распространенные материалы и их значения твердости по Шору А:

Краткое описание резины:

Курс самообучения 3-D Molds & Sinks содержит полную информацию о резине в формах для раковин.

Продолжайте читать часть 3, где мы обсудим приемы удаления плесени.

Как сделать Aircrete – DIY Aircrete

ВЗЛОМ АГРЕГАТА

Основной рецепт газобетона состоит из цемента, воды и пены.

Цементно-водный раствор смешивают с предварительно сформированной пеной (ПАВ). Это равномерно распределяет множество дискретных воздушных ячеек по всей смеси. По мере затвердевания бетона пузырьки распадаются, оставляя воздушные пустоты одинакового размера, образуя легкий бетон.

По мере затвердевания бетона пузырьки распадаются, оставляя воздушные пустоты одинакового размера, образуя легкий бетон.

Aircrete очень универсален и может быть изменен и адаптирован к размеру проекта и потребностям. Существует множество различных рецептов дизайна смесей в зависимости от области применения. Процесс изготовления газобетона своими руками требует лишь базовых навыков и базовых инструментов.

Ниже будет открытый рецепт изготовления легких кирпичей или блоков, подходящих для купольной конструкции.

ОБЗОР ИНСТРУМЕНТА:

Категории

1. Малые цифровые или почтовые весы: Правильный вес пены имеет решающее значение для получения стабильной пены.

Поместите 1-литровую емкость на весы и выполните тарирование/обнуление. Установите его для измерения граммов. Заполните 1-литровый контейнер пеной доверху и выровняйте верх, удалив излишки. Поместите его на шкале. Вес пенопласта должен составлять от 90-100 грамм или примерно 3 унции на кварту. Если пена тяжелее, увеличьте давление воздуха, а если пена легче, уменьшите давление воздуха.

Вес пенопласта должен составлять от 90-100 грамм или примерно 3 унции на кварту. Если пена тяжелее, увеличьте давление воздуха, а если пена легче, уменьшите давление воздуха.

Другой, менее точный метод проверки стабильности пены заключается в визуальном осмотре полученной пены. Пена должна быть консистенции густого крема для бритья. При нанесении большой порции пены на ладонь и повороте ладони вниз пена должна прилипнуть и остаться на руке. Наполните большое ведро пеной и оставьте на несколько часов. Если пена остается твердой с небольшим разрушением или без него, это хороший показатель того, что пена достаточно стабильна, чтобы оставаться твердой в течение времени, необходимого для отверждения бетона.

2. Бетономешалка

электрический миксер или дрель с лопастной мешалкой для бетона

дрель не менее 8 ампер. Для замешивания цемента рекомендуется использовать тяжелую промышленную дрель. Они предназначены для регулярного многократного использования.

2-х лопастной миксер 1800Вт

Бетономешалка хорошего качества необходима для смешивания цемента и воды, а также для добавления пены в раствор. Для выполнения обеих задач к буровой установке можно присоединить венчик для смешивания цемента.

Для небольших проектов некоторые добились успеха в создании подходящей стабильной пены, добавив металлическую сетку к своей лопасти для смешивания цемента и смешав пропорциональный раствор мыла и воды вместе в небольшом ведре. Это недорогой метод для тех, кто тестирует или экспериментирует с газобетоном и не хочет нести дополнительные расходы на покупку пеногенератора или воздушного компрессора. Однако, если вы беретесь за большой или разнообразный газобетонный проект, настоятельно рекомендуется приобрести или изготовить пеногенератор.

(Изображение предоставлено «Man About Tools»)Металлическая сетка добавлена к смесительной лопасти для увеличения толщины пены. 3. Генератор пены

Генератор пены представляет собой устройство, которое объединяет сжатый воздух с жидким пенообразователем для производства пены. Их можно приготовить дома или купить. (см. ссылку «Создание лучшего пеногенератора» или «Покупка лучшего пеногенератора для газобетона»)0002 Минимум 90 фунтов на квадратный дюйм рассчитан как минимум на 2,5 кубических футов в минуту кубических футов в минуту: Кубических футов в минуту — это объем воздуха, подаваемый компрессором

Их можно приготовить дома или купить. (см. ссылку «Создание лучшего пеногенератора» или «Покупка лучшего пеногенератора для газобетона»)0002 Минимум 90 фунтов на квадратный дюйм рассчитан как минимум на 2,5 кубических футов в минуту кубических футов в минуту: Кубических футов в минуту — это объем воздуха, подаваемый компрессором

(1) Портландцемент Любой тип

(2) Вода

(3) Пенообразователь/мыло — 4 унции на 5 галлонов воды) Drexel является одним из наиболее эффективных пенообразователей, но на нем имеется предупреждающая этикетка о раздражении кожи. Соблюдайте осторожность при использовании продукта или пены в присутствии домашних животных или детей. Рассвет или натуральное моющее средство для посуды седьмого поколения. (Разбавьте 40 частей воды на 1 часть моющего средства или 5 галлонов воды / 2 стакана моющего средства) Очищающий шампунь: (30 унций или 4 стакана на 5 галлонов) используется средство для мытья посуды.

(4) Ведро на 5 галлонов, бочка на 55 галлонов

(5) Деревянные формы, формы или контейнеры : подходят для отверждения готового продукта.

(6) Защитные очки , перчатки и респиратор Как правило, размер частиц цементной пыли составляет 10 микрон, которые улавливаются недорогими масками. влажный цемент может повредить кожу. Он абразивный и может вызвать покраснение, отек и зуд. Носите соответствующую одежду, обувь и перчатки. Будьте осторожны с влажным и твердеющим бетоном, а также с инструментами, ведрами и животными.

Качество и плотность пены должны быть точными для получения стабильной пены. Если вы не используете пену хорошего качества или она имеет неправильную плотность, ваш раствор разрушится во время отверждения или станет хрупким конечным результатом.

(1) наполните 5-галлонное ведро водой и добавьте 2 стакана моющего средства Dawn (разбавленного водой 40/1) или предпочитаемого вами пенообразователя.