Морозостойкость керамзитобетонных блоков: Морозостойкость керамзитобетонных блоков

Технические характеристики керамзитоблоков — страница

Керамзитоблоки по своим характеристикам находятся между кирпичами и блоками из газобетона/пенобетона. От кирпича они позаимствовали морозостойкость и прочность. С газобетонными блоками они роднятся благодаря низкому уровню теплопроводности, большим размерам и, при этом, небольшому весу. Технологический процесс изготовления блоков из керамзитобетона заключается в добавлении керамзита фракции 5-10 мм в цементне. От фракции керамзита зависят такие характеристики, как прочность и энергосбережение.

Керамзитоблоки используют как при строительстве несущих стен, так и для возведения перегородок. Немаловажным фактором склоняющим к выбору керамзитобетонных блоков является то, что стоимость постройки дома из керамзитоблоков ниже по сравнению с аналогичными материалами. Причиной тому характеристики материала, позволяющие строить стены с меньшей толщиной, да и на фундаменте можно сэкономить, так как такие блоки гораздо легче своих конкурентов, а соответственно снижается и нагрузка на фундамент.

Технические характеристики керамзитоблоков

Керамзитобетонные блоки используются как в малоэтажном строительстве, так и при возведении высотных зданий, ведь их технические характеристики идельно подходят для этих целей. Из этих блоков можно построить здание высотой до 12 этажей. Вес блоков составляет от 10 до 23 кг. Долговечность керамзитоблоков может достигать 60 лет.

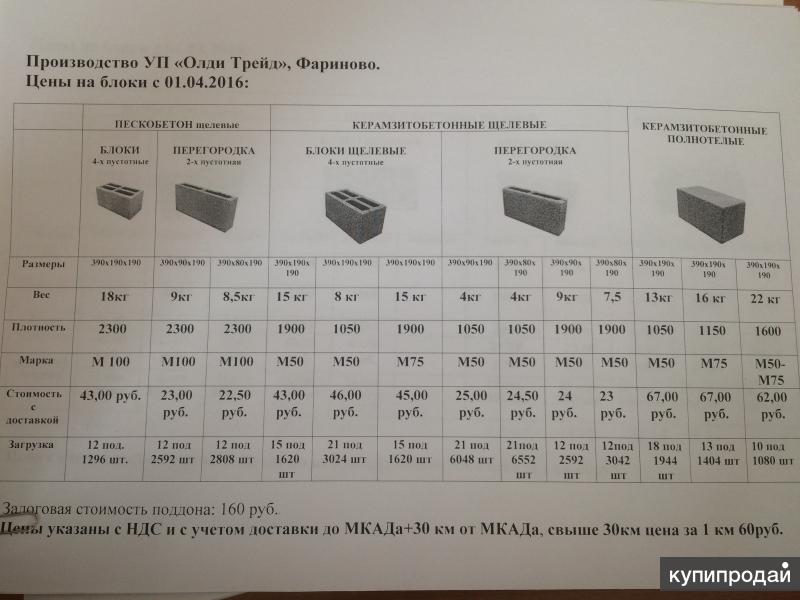

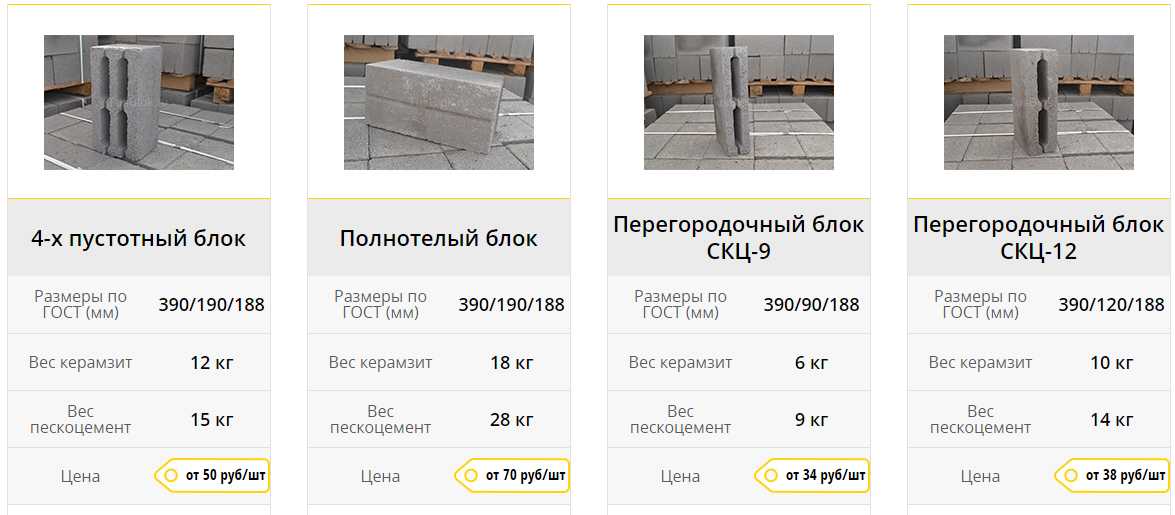

Существует два типа блоков, отличающихся размером и формой: стеновые и перегородочные. По стандартам их размеры: стеновые — 188х190х390 мм, перегородочные — 188х90х390 мм. Максимально допустимое отклонение от стандартных габаритов не должно быть больше 10-20 мм. Еще одна из характеристик данного материала — наличие пустот. Пустотелый керазитоблок имеет вертикальные отверстия, снижающие вес блока и повышающие его энергосберегающие качества. Полнотелые блоки более прочные, но и более тяжелые.

Плотность и прочность

Это наиболее важные характеристики керамзитоблоков, так как от плотности зависят энергосберегающие свойства, а от прочности – надежность стен здания.

Плотность керамзитоблока зависит от фракции и меняется в диапазоне от 500 до 1800 кг/м3.

Прочность блоков составляет В3,5–В20, при пересчете на величину статической нагрузки составляет от 35 до 250 кг/см2.

Морозостойкость и огнестойкость

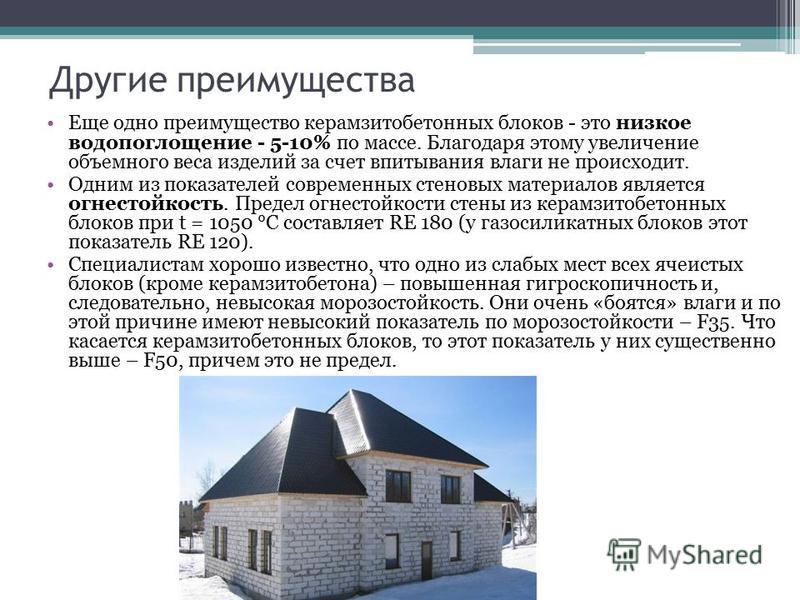

По ГОСТу керамзитоблоки могут иметь несколько марок морозостойкости: F25, F35, F50 и F75. Марки керамзитоблоков указывают на количество циклов заморозки и оттаивания, которое может выдержать блок, полностью пропитанный водой, без потери прочности.

Керамзитоблоки имеют очень хорошую огнестойкость. Они имеют самый высокий класс пожарной безопасности – А1. Это означает, что при воздействии открытого огня стена не разрушается на протяжении 7–10 часов.

Плюсы и минусы керамзитоблоков

Керамзитобетонные блоки имеют плюсы и минусы, как и любой другой строительный материал. Давайте их рассмотрим:

Достоинства:

- Влагоустойчивый, что препятствует разрушению даже необработанных стен.

- Долговечность, даже в нашем климате.

- Высокие показатели прочности. Выдерживает статистическую нагрузку до 250 кг/см2.

- Небольшой вес, облегчающий процесс укладки.

- Низкая теплопроводность помогает сохранять комфортную температуру в любое время года.

- Огнестойкость и отсутствие токсичных продуктов горения.

- Хорошо сочетается с различными видами облицовочных материалов.

- Отличное соотношение цена-качество.

- Самый экологически чистым материал подобного типа, так как в состав входят только цемент, песок и керамзит.

Недостатки:

- Плохо переносят ударные и динамические нагрузки.

- При распиле образуют неровные края.

Плюсов у керамзитоблоков значительно больше, чем минусов, именно поэтому данный материал настолько популярен и имеет большинство положительных отзывов.

Сравним керамзитоблок с газоблоком и пеноблоком

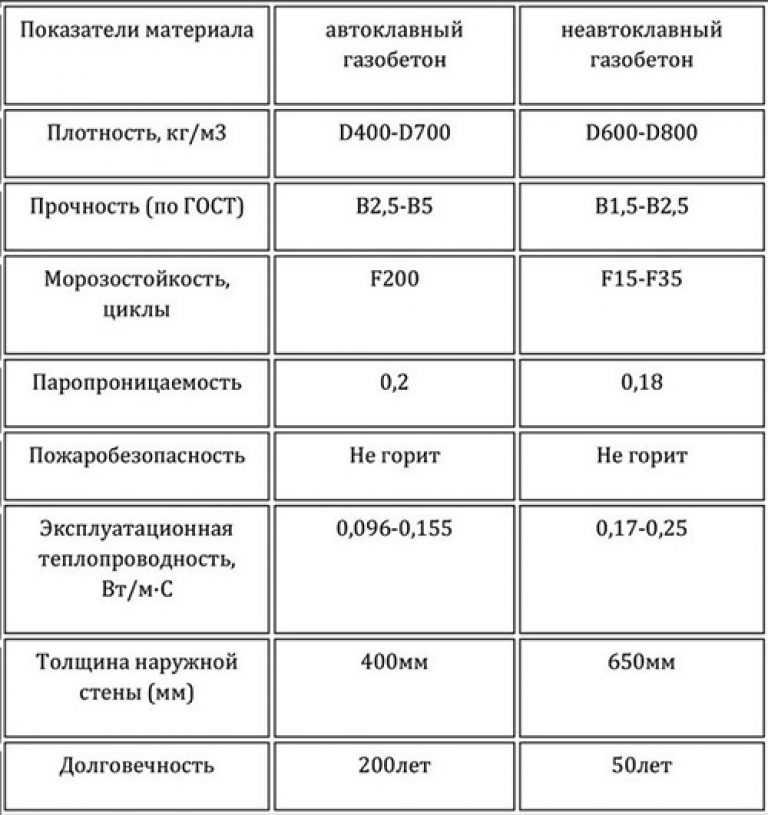

Газоблоки быстро разрушаются под воздействием воды, чего нельзя сказать о керамзитобетонных блоках. А если же сравнивать пеноблок и керамзитоблок, то первый вдобавок к вышесказанному имеет еще и сильно нарушенную геометрию. Керамзитобетонные блоки, пеноблоки и газобетонные блоки по ряду характеристик достаточно близки. Керамзитоблоки поглощают меньше влаги, а так же превосходят по прочности своих конкурентов. Важной является еще одна характеристика — теплопроводность керамзитоблока, от которой зависит сохранение тепла в помещении.

А если же сравнивать пеноблок и керамзитоблок, то первый вдобавок к вышесказанному имеет еще и сильно нарушенную геометрию. Керамзитобетонные блоки, пеноблоки и газобетонные блоки по ряду характеристик достаточно близки. Керамзитоблоки поглощают меньше влаги, а так же превосходят по прочности своих конкурентов. Важной является еще одна характеристика — теплопроводность керамзитоблока, от которой зависит сохранение тепла в помещении.

|

Характеристики |

Керамзитоблоки |

Газоблоки |

Пеноблоки |

|

Прочность (кг/см2) |

25-150 |

10-40 |

10-60 |

|

Плотность (кг/м3) |

500-1800 |

200-900 |

450-900 |

|

Теплопроводность (Вт/мГрад) |

0. |

0.10-0.30 |

0.10-0.40 |

|

Морозостойкость (циклов) |

15-50 |

15-35 |

15-50 |

|

Водопоглощение (%) |

50 |

95 |

85 |

Фотографии домов, построенных из керамзитобетонных блоков

Морозостойкость керамзитобетонных блоков

Выбирая тот или иной строительный материал, нужно всегда обращать внимание на его основные характеристики. Это необходимо для того, чтобы не ошибиться с выбором, учитывая возможные условия эксплуатации постройки, включая погодные особенности региона.

Наряду с теплопроводностью, морозостойкость считается одной из основных характеристик керамзитобетонных блоков. Прежде чем говорить о том, как она маркируется, давайте выясним, что такое морозостойкость применительно к строительному материалу.

Каждый камень, несмотря на видимую прочность, может быть разрушен, тем более, если это искусственный строительный материал. Степень разрушения может зависеть от его способности впитывать влагу и последующего воздействия не только высоких, но и низких температур. Во время замораживания воды в порах материала происходит следующее: вследствие увеличения объема из-за низкой температуры, то есть расширения воды примерно на 9%, увеличивается давление на структуру и происходит нарушение целостности. Многократное попадание воды и замораживание постепенно вызывает разрушение материала. Морозостойкость – это способность материала сохранять прочность без видимых следов разрушения при многократном замораживании и оттаивании попавшей в него воды.

Важность показателя морозостойкости керамзитобетона

Керамзитобетон – это легкий и пористый материал, поэтому морозостойкость – очень важный показатель, свидетельствующий о качестве и прочности. Если рассматривать климатические условия России, становится понятным, что именно этот показатель может стать определяющим при выборе марки такого строительного материала, как керамзитобетон. Ведь поверхностный износ может очень быстро привести к потере несущей способности и разрушению строения.

Ведь поверхностный износ может очень быстро привести к потере несущей способности и разрушению строения.

Определяем марку

Цифры, которые следуют в марке керамзитобетона после буквы F, указывают на морозостойкость материала. Существует шкала марок от F15 до F200. Цифры показывают количество циклов заморозки, в течение которых прочность керамзита не будет снижаться. Но это не значит, что если марка F25, то на 26-й раз все разрушится. Это лишь предел, после которого могут начаться некоторые разрушения, но прочность упадет не более чем на 15 процентов. То есть, по сути, цикл жизнеспособности материала может быть в два раза больше, чем цифра маркировки морозостойкости.

Как не ошибиться с выбором

Таким образом, вы поняли, что марка морозостойкости керамзита в наших регионах напрямую связана с долговечностью будущей постройки. Если мы строим жилой дом, то должны быть уверены, что он простоит хотя бы сто лет. Поэтому для строительства несущих стен жилых конструкций лучше выбирать марку не ниже F50. Если речь об использовании керамзитобетонной плитки для бордюра и тротуаров, этот показатель должен быть еще выше: F100 или F200, поскольку в данных зонах разрушительное воздействие увеличивается на порядок. Чем холоднее зима и выше мороз, тем выше должен быть показатель морозостойкости керамзитобетонных блоков, выбираемого для возведения постройки.

Если речь об использовании керамзитобетонной плитки для бордюра и тротуаров, этот показатель должен быть еще выше: F100 или F200, поскольку в данных зонах разрушительное воздействие увеличивается на порядок. Чем холоднее зима и выше мороз, тем выше должен быть показатель морозостойкости керамзитобетонных блоков, выбираемого для возведения постройки.

Читайте также:

Механические свойства и морозостойкость бетона на легком заполнителе с использованием искусственного глинистого заполнителя

Ключевые слова: легкий заполнитель; легкий бетон; предел прочности при изгибе; циклы замораживания-оттаивания

1 Введение

В последние периоды дальнейшее рассмотрение было сосредоточено на улучшении легкого бетона (LWC), поскольку он снижает стоимость строительства, облегчает строительство и является более устойчивым строительным материалом [1]. LWC имеет различные конструкционные применения, такие как предварительно напряженные и сборные элементы LWC, опоры мостов, настилы и балки, особенно когда оно превышает 17 МПа и используется в качестве элементов конструкции, не подвергающихся высокой нагрузке [2].

Результаты показали увеличение прочности на сжатие и прочности на разрыв LWC при использовании BA для всех уровней замещения. Кроме того, экологический эффект был достигнут за счет использования в качестве заполнителя промышленных отходов «Борные отходы». Balamuralikrishnan и Saravanan [9] исследовали влияние частичной замены Alccofine (AF), «который представляет собой чрезвычайно тонкий материал, полученный из отходов стекла», на прочность на сжатие кубиков цементного раствора. Результаты показали, что 10% AF по объему цемента был лучшим уровнем замены и давал самую высокую прочность на сжатие около 53 MPa. В некоторых исследованиях [10] в качестве крупнозернистого ЛБС в бетоне для получения ЛБК использовали отходы термокамня. В LWAC, по сравнению с растворной матрицей, LWA как компонент может обладать более низкими свойствами, поэтому характеристики LWA являются важными факторами, влияющими на конечные свойства бетона. Таким образом, это исследование направлено на оценку свойств LWAC с использованием иранского искусственного глиняного заполнителя с использованием суперпластификатора, а также изучение влияния циклов замораживания-оттаивания (FTC) на LWC, изготовленных с использованием этого искусственного глиняного заполнителя, поскольку, согласно Mehta и Monteiro [11], несколько факторов в LWA влияют на свойства бетона, такие как тип заполнителя, плотность, содержание воды, условия окружающей среды и т.

Результаты показали увеличение прочности на сжатие и прочности на разрыв LWC при использовании BA для всех уровней замещения. Кроме того, экологический эффект был достигнут за счет использования в качестве заполнителя промышленных отходов «Борные отходы». Balamuralikrishnan и Saravanan [9] исследовали влияние частичной замены Alccofine (AF), «который представляет собой чрезвычайно тонкий материал, полученный из отходов стекла», на прочность на сжатие кубиков цементного раствора. Результаты показали, что 10% AF по объему цемента был лучшим уровнем замены и давал самую высокую прочность на сжатие около 53 MPa. В некоторых исследованиях [10] в качестве крупнозернистого ЛБС в бетоне для получения ЛБК использовали отходы термокамня. В LWAC, по сравнению с растворной матрицей, LWA как компонент может обладать более низкими свойствами, поэтому характеристики LWA являются важными факторами, влияющими на конечные свойства бетона. Таким образом, это исследование направлено на оценку свойств LWAC с использованием иранского искусственного глиняного заполнителя с использованием суперпластификатора, а также изучение влияния циклов замораживания-оттаивания (FTC) на LWC, изготовленных с использованием этого искусственного глиняного заполнителя, поскольку, согласно Mehta и Monteiro [11], несколько факторов в LWA влияют на свойства бетона, такие как тип заполнителя, плотность, содержание воды, условия окружающей среды и т.

2 Экспериментальная программа

На рис. 1 показаны детали экспериментальной программы.

Рисунок 1

Блок-схема методологии исследования.

1) Используемые материалы: во всех смесях использовался обычный портландцемент тип-I (завод Кар-г. Наджаф) в качестве крупного заполнителя с использованием заполнителей максимальным размером 10 мм с фракцией, указанной в таблице 1, и фракцией мелкого заполнителя. показано в Таблице 2 и соответствовало индийским стандартам IS-383 [12]. Искусственный керамзитовый заполнитель (легкий) также использовался в процентах от крупного заполнителя (замена), некоторые свойства этого LWA приведены в таблице 3. Гиперпластичный PC200 (ранее известный как Flocrete PC200) соответствует ASTM C49.4 [14], а в качестве высокоэффективной суперпластифицирующей добавки использовались типы А и G, свойства которых приведены в табл.

Таблица 1

Классификация и некоторые свойства крупного заполнителя

| Размер сита (мм) | % проходят по весу | % прохождения, индийская стандартная спецификация |

|---|---|---|

| 20 | 100 | 100 |

| 10 | 100 | 85–100 |

| 5 | 18,3 | 0–20 |

| 2,36 | 3,6 | 0–5 |

| Недвижимость | — | — |

| Плотность частиц (кг/м 3 ) | 1 589 | — |

| Коэффициент Лос-Анджелеса (LA%) | 24,8 | Согласно ASTM C131 [13] |

Таблица 2

Класс мелкого заполнителя

Таблица 3

Некоторые свойства LWA (керамзит)

Таблица 4

Некоторые свойства суперпластификатора ПЦ-200, использованного в исследовании

2) Пропорции смеси: использовалась эталонная смесь 1:1:1,2 (цемент:песок:гравий) с соотношением воды и цемента 0,42. Смеси с заменой крупного заполнителя различным содержанием иранского искусственного глинистого заполнителя 3, 5, 10, 15, 20, 25, 30, 40 и 50 % усовершенствованы высокоэффективным суперпластификатором бетона типа ПК-200, желто- оранжевый цвет. На рис. 2 представлен искусственный керамзитовый заполнитель, а также суперпластификатор ПК-200. В этом исследовании было использовано 1,5 л суперпластификатора на каждые 100 кг цемента, а соотношение вода/цемент было снижено до 0,28 для сохранения удобоукладываемости.

На рис. 2 представлен искусственный керамзитовый заполнитель, а также суперпластификатор ПК-200. В этом исследовании было использовано 1,5 л суперпластификатора на каждые 100 кг цемента, а соотношение вода/цемент было снижено до 0,28 для сохранения удобоукладываемости.

Рисунок 2

Искусственный керамзит и суперпластификатор ПК-200.

3) Образцы и испытания: кубические формы с размерами 10 см × 10 см × 10 см использовались для испытаний на прочность при сжатии, а небольшие балки размером 10 см × 10 см × 40 см использовались для испытаний на прочность на изгиб, как показано на рисунке 3. Три использовались образцы для каждого испытания и для каждой смеси, а затем определялось среднее значение. Кроме того, кубические образцы были взвешены перед проведением испытаний на прочность на сжатие, чтобы определить плотность бетона для всех смесей. Испытание на прочность при сжатии проводили путем нагружения образцов после 28 дней отверждения и воздействия одноосной нагрузки до разрушения.

Рисунок 3

Некоторые образцы бетона кубической формы с заменой на 3% после заливки и бетонная балка с заменой на 10% при открытии формы.

Испытание на прочность при изгибе было проведено в соответствии со стандартом ASTM C78-02 [15] с использованием испытания на нагрузку в третьей точке в соответствии с уравнением (1). На рис. 4 показан LWAC при различных испытаниях.

(1) MR=p×lb×d2,

, где MR — модуль разрыва (МПа). p — максимальная прилагаемая нагрузка (Н). l — расстояние между опорами балки (мм). b и d – ширина и глубина балки (мм).

Рисунок 4

Некоторые образцы проходят испытания на сжатие, изгиб и раскалывание.

С использованием цилиндров размером 100 мм × 200 мм было проведено испытание на прочность на растяжение и испытание методом раскалывания, как показано на рисунке 4 и в соответствии с уравнением (2).

(2) Ft=2PπDL,

, где F t – предел прочности при раскалывании (МПа). P — максимальная прилагаемая нагрузка (Н). D и L диаметр и длина цилиндра (мм).

По мнению многих исследователей, для оценки устойчивости бетона к замораживанию-оттаиванию использовалось несколько стандартов и методов, таких как ASTM C666 [16], европейский стандарт CEN/TR 15177 [17] и китайская спецификация GB/T 50082-2009.[18]. В настоящем исследовании тест проводился в соответствии с CEN/TS-12390-0 [19]. Испытание на замораживание-оттаивание проводили с использованием кубических образцов, испытываемых в морозильной камере в течение 12 часов при температуре -18°C и 12 часов при температуре +20°C в течение 1 месяца и 2 месяцев. На рис. 5 показаны образцы во время FTC.

Рисунок 5

Образцы, проходящие испытания на FTC.

3 Результаты и обсуждения

В табл. 5 приведены механические свойства эталонных смесей и смесей с заменой на ЛВС различных пропорций из обычного крупного заполнителя, а также плотности для каждой смеси. Формирование LWC начинается с замены 20% LWA, и эта смесь имеет плотность менее 2000 кг/м 3 . Плотность бетона уменьшилась при замене обычного заполнителя на LWA, а также все механические свойства уменьшились при увеличении замены LWA. Это можно объяснить двумя причинами: во-первых, низкой плотностью LWA, который является пористым, а во-вторых, низкой прочностью LWA по сравнению с обычным заполнителем. Прочность на сжатие эталонной смеси оказалась равной 35,4 МПа, которая затем снизилась до 9,54 МПа при 50% замене. Из Таблицы 5 видно, что смеси с заменой 30% дали прочность на сжатие менее 17 МПа, что является низким значением для конструкционного LWC согласно его определению.

5 приведены механические свойства эталонных смесей и смесей с заменой на ЛВС различных пропорций из обычного крупного заполнителя, а также плотности для каждой смеси. Формирование LWC начинается с замены 20% LWA, и эта смесь имеет плотность менее 2000 кг/м 3 . Плотность бетона уменьшилась при замене обычного заполнителя на LWA, а также все механические свойства уменьшились при увеличении замены LWA. Это можно объяснить двумя причинами: во-первых, низкой плотностью LWA, который является пористым, а во-вторых, низкой прочностью LWA по сравнению с обычным заполнителем. Прочность на сжатие эталонной смеси оказалась равной 35,4 МПа, которая затем снизилась до 9,54 МПа при 50% замене. Из Таблицы 5 видно, что смеси с заменой 30% дали прочность на сжатие менее 17 МПа, что является низким значением для конструкционного LWC согласно его определению.

Таблица 5

Механические свойства эталонных образцов и образцов LWAC

12

12 В таблице 6 представлены те же смеси, но улучшенные высокоэффективным суперпластификатором ПК-200. Все смеси показывают более высокие значения прочности на сжатие, растяжение и изгиб. 30% замещающие смеси при добавлении этой добавки дают 19,8 МПа и могут быть использованы в качестве конструкционных LWC.

Все смеси показывают более высокие значения прочности на сжатие, растяжение и изгиб. 30% замещающие смеси при добавлении этой добавки дают 19,8 МПа и могут быть использованы в качестве конструкционных LWC.

Таблица 6

Механические свойства образцов сравнения и LWAC, модифицированных ПК-суперпластификатором

| Смесь | Прочность на сжатие (МПа) | Прочность на растяжение (МПа) | Прочность на изгиб (МПа) | Плотность (кг/м 3 ) |

|---|---|---|---|---|

| 1:1:1,2 | 43,87 | 4,33 | 5,61 | 2 528 |

| 3% повтор | 39,96 | 4. 10 10 | 5,23 | 2 408 |

| 5% повтор | 37,81 | 3,86 | 4,76 | 2 306 |

| 10% повтор | 32,80 | 3,23 | 4,22 | 2 237 |

| 15% повтор | 29,45 | 2,94 | 3,85 | 2 157 |

| 20% повтор | 25.30 | 2,32 | 3,48 | 2 009 |

| 25% повтор | 21,92 | 1,88 | 3,30 | 1 942 |

| 30% репс | 19,81 | 1,71 | 2,81 | 1 887 |

| 40% репс | 16,35 | 1,45 | 2,60 | 1 793 |

| 50% репс | 13,28 | 1,37 | 2,53 | 1 704 |

с заменой 40 и 50 % не давали структурных ЛВК даже при добавлении суперпластификатора. Их прочность на сжатие все еще была ниже 17 МПа, что может быть связано с более высоким уровнем замены крупного заполнителя для этих смесей. На рисунках 6–8 показана взаимосвязь между заменой обычного заполнителя на LWA и прочностью на сжатие, растяжение и изгиб соответственно. Рисунки 9–11 показано сравнение между обычными смесями и модифицированными смесями (с суперпластификатором ПК-200) по прочности на сжатие, растяжение и изгиб.

Их прочность на сжатие все еще была ниже 17 МПа, что может быть связано с более высоким уровнем замены крупного заполнителя для этих смесей. На рисунках 6–8 показана взаимосвязь между заменой обычного заполнителя на LWA и прочностью на сжатие, растяжение и изгиб соответственно. Рисунки 9–11 показано сравнение между обычными смесями и модифицированными смесями (с суперпластификатором ПК-200) по прочности на сжатие, растяжение и изгиб.

Рисунок 6

Соотношение между % замены нормального заполнителя с LWA и прочностью на сжатие без PC-суперпластификатора.

Рисунок 7

Соотношение между % замены нормального заполнителя с LWA и пределом прочности при растяжении без PC-суперпластификатора.

Рисунок 8

Соотношение между % замены нормального заполнителя с LWA и прочностью на изгиб без PC-суперпластификатора.

Рисунок 9

Соотношение между % замены обычного заполнителя на LWA и прочностью на сжатие для обычных смесей (нижняя кривая) и модифицированных смесей (верхняя кривая).

Рисунок 10

Соотношение между % замены обычного заполнителя на LWA и пределом прочности при растяжении для обычных смесей (нижняя кривая) и модифицированных смесей (верхняя кривая).

Рисунок 11

Соотношение между % замены обычного заполнителя на LWA и прочностью на изгиб для обычных смесей (нижняя кривая) и модифицированных смесей (верхняя кривая).

В таблице 7 показано влияние FTC на прочность смесей при сжатии. Снижение прочности эталонных смесей после 2-х месячной выдержки было очень высоким (около 32%). Это может быть связано с тем, что микротрещины начали расти внутри бетона во время FTC из-за морозного расширения. С другой стороны, снижение прочности уменьшается в смесях LWC, как показано в таблице 7, и это может быть связано с уменьшением количества безвредных пор из-за высокой дозы суперпластификатора, поэтому давление из-за замерзания может быть значительно снижено. Кроме того, эту характеристику можно интерпретировать следующим образом: гидравлическое давление, возникающее в результате инея, может быть сброшено, поскольку наличие пустот в LWA может играть очень важную роль в качестве «расширительных камер», которые будут рассеивать давление; поэтому легкие смеси демонстрируют более высокую стойкость к циклам замораживания и оттаивания в этом исследовании, и это также наблюдали Bogas [20], Polat et al. [21] и Thienel et al. [22].

[21] и Thienel et al. [22].

Таблица 7

Прочность на сжатие после FTC

| Смесь | Прочность на сжатие до FTC (МПа) | Прочность на сжатие через 1 месяц FTC (МПа) | Прочность на сжатие через 2 месяца FTC (МПа) | Снижение прочности через 2 месяца (%) |

|---|---|---|---|---|

| 1:1:1,2 | 43,87 | 35,31 | 29,70 | 32,2 |

| 3% повтор | 39,96 | 36,65 | 35,12 | 12. 1 1 |

| 5% повтор | 37,81 | 35,20 | 33,58 | 11,2 |

| 10% повтор | 32,80 | 31,91 | 30,78 | 6,2 |

| 15% повтор | 29,45 | 28,54 | 28.10 | 4,6 |

| 20% повтор | 25.30 | 24,65 | 23,91 | 5,5 |

| 25% повтор | 21,92 | 21.50 | 20,78 | 5,2 |

| 30% репс | 19,81 | 19. 17 17 | 18,86 | 4,7 |

| 40% репс | 16,35 | 16.10 | 15,91 | 2,7 |

| 50% репс | 13,28 | 13.04 | 12,89 | 2,9 |

4 Заключение

LWAC была достигнута за счет использования иранской искусственной глины в качестве крупного заполнителя в этом исследовании.

Легкие конструкции с прочностью на сжатие более 17 МПа были достигнуты в 3–25% замен, более 25% замен давали прочность на сжатие менее 17 МПа.

Смеси могут быть улучшены за счет использования ПК-суперпластификатора и достижения конструкционного облегчения до 30% замены.

Более высокая прочность FTC была достигнута за счет использования искусственной легкой глины в качестве крупного заполнителя по сравнению с обычным заполнителем, где снижение прочности на сжатие после 2 месяцев использования FTC колебалось от 3 до 12%.

Конфликт интересов: Авторы заявляют об отсутствии конфликта интересов.

Заявление о доступности данных: Большинство наборов данных, созданных и/или проанализированных в этом исследовании, включены в представленную рукопись. Другие наборы данных доступны по разумному запросу от соответствующего автора с прилагаемой информацией.

Ссылки

[1] JiaHao L, Chin Lian F, Hejazi F, Azline N. Изучение свойств и прочности бетона без фракций. Sustain Civ Constr Eng Conf. 2019; 357:1–13. 10. 1088/1755-1315/357/1/012009.Поиск в Google Scholar

1088/1755-1315/357/1/012009.Поиск в Google Scholar

[2] Патил П., Сонар И., Шинде С. Бетон без фракций. Int J Concr Technol. 2017;3(2):1–13. https://www.academia.edu/349

[3] Tekin R, Kotan T, Osmanson A, Brostow W, Gencel O, Gonzalo M. Свойства легких бетонных блоков с отходами цеолитного туфа . Mater Sci J. 2020; 26 (4): 463–70. 10.5755/j01.ms.26.4.22777.Search in Google Scholar

[4] Озгувен А., Гундуз Л. Исследование эффективных параметров производства керамзитобетона. Cem Concr Compos. 2012;34:781–7. 10.1016/j.cemconcomp.2012.02.007.Поиск в Google Scholar

[5] Рашад AM. Легкий керамзит как строительный материал – обзор. Constr Build Mater. 2018;170:757–75. 10.1016/j.conbuildmat.2018.03.009. Поиск в Google Scholar

[6] Банавир А. Прочность легкого заполнителя в бетоне – обзор. Серия конференций IOP – Науки о Земле и окружающей среде; 2017. с. 1–5.10.1088/1755-1315/357/1/012017Поиск в Google Scholar

[7] Субанди Р. , Кусума С., Аснан М. Легкий конструкционный искусственный заполнитель. Энн Чим Наука Матер. 2019;43(4):213-6. 10.18280/acsm.430403.Поиск в Google Scholar

, Кусума С., Аснан М. Легкий конструкционный искусственный заполнитель. Энн Чим Наука Матер. 2019;43(4):213-6. 10.18280/acsm.430403.Поиск в Google Scholar

[8] Алдакше А., Чаглар Х., Чаглар А., Аван Ч. Исследование использования в качестве заполнителя в производстве легкого бетона отходов бора. Civ Eng J. 2020;6(7):1328–35. 10.28991/cej-2020-03091551.Search in Google Scholar

[9] Баламураликришнан Р., Сараванан Дж. Влияние добавления алкофина на прочность на сжатие кубиков цементного раствора. Emerg Sci J. 2021;5(2):155–70. 10.28991/esj-2021-01265.Поиск в Google Scholar

[10] Тумадхир М. Влияние использования переработанного легкого заполнителя на свойства бетона. Дж. Вавилонский унив. 2015; 3:1–10, https://www.iasj.net/iasj/download/5b482158ed80164b. Поиск в Google Scholar

[11] Мехта П., Монтейро П. Бетон: микроструктура, свойства и материалы. Третье изд. США: Макгроу Хилл; 2006. Поиск в Google Scholar

[12] IS-383. Спецификации индийских стандартов для крупных и мелких заполнителей из природных источников для бетона, Second Revis. Нью-Дели: Бюро индийских стандартов; ПОДТВЕРЖДЕНО В 2002 г. с. 20.Поиск в Google Scholar

Нью-Дели: Бюро индийских стандартов; ПОДТВЕРЖДЕНО В 2002 г. с. 20.Поиск в Google Scholar

[13] ASTM C131. Стандартный метод испытаний на устойчивость мелкозернистого крупного заполнителя к разрушению при истирании и ударе в машине Лос-Анджелес. Американское общество испытаний и материалов; 2006. 10.1520/C0131_C0131M-14. Поиск в Google Scholar

[14] ASTM C 494-05. Стандартная спецификация химических добавок для бетона. Американское общество испытаний и материалов; 2005. Поиск в Google Scholar

[15] ASTM C666/C666M-03 Стандартный метод испытаний на устойчивость бетона к быстрому замораживанию и оттаиванию. Американское общество испытаний и материалов; 2008. с. 6.Поиск в Google Scholar

[16] ASTM C666/C666M-03. StTest метод устойчивости к быстрому замораживанию Оттаивание; 2008. с. 6.Поиск в Google Scholar

[17] CEN/TR 15177. Испытание бетона на морозостойкость. Повреждение внутренней структуры. европейский стандарт; 2006. с. 34.Поиск в Google Scholar

[18] GT/B 50082-2009. Стандарт на методы испытаний долговечности и долговечности рядового бетона. Министерство жилищного строительства и городского и сельского развития Китая; 2009.Поиск в Google Scholar

Стандарт на методы испытаний долговечности и долговечности рядового бетона. Министерство жилищного строительства и городского и сельского развития Китая; 2009.Поиск в Google Scholar

[19] Vandewalle L, Beeidens A. Методы сравнительного исследования устойчивости бетона к циклам замораживания-оттаивания, описанные в CEN/TS-12390-9, ISO DIS-4846-2. Документ конференции; Август 2009 г. Поиск в Google Scholar

[20] Bogas JA. Характеристика конструкционных бетонов с легкими заполнителями из керамзита. Кандидатская диссертация в области гражданского строительства. Португалия: Высший технический институт (IST), Лиссабонский университет; 2011. Поиск в Google Scholar

[21] Полат Р., Демирбога Р., Каракоч М.Б., Туркмен И. Влияние легкого заполнителя на физико-механические свойства бетона, подвергающегося воздействию циклов замораживания-оттаивания. Холодные Reg Sci Techn. 2010;60(1):51–6. 10.1016/j.coldregions.2009.08.010.Search in Google Scholar

[22] Thienel C, Dohl FS, Feldrappe V. Морозостойкость LWAC без воздухововлекающих добавок. Второй международный симпозиум по конструкционным легким бетонным заполнителям. Кристиансанн, Норвегия. 18–22 июня 2000 г. с. 757–9.Поиск в Google Scholar

Морозостойкость LWAC без воздухововлекающих добавок. Второй международный симпозиум по конструкционным легким бетонным заполнителям. Кристиансанн, Норвегия. 18–22 июня 2000 г. с. 757–9.Поиск в Google Scholar

Эта работа находится под лицензией Creative Commons Attribution 4.0 International License.

Легкий керамзит – материал с широким спектром применения

Легкий керамзитобетон представляет собой разновидность бетона, получаемого путем нагревания глины до высокой температуры во вращающейся печи. LECA — натуральный строительный материал пористой структуры, легкий, негорючий, устойчивый к влаге и химическим факторам, и с очень хорошими теплоизоляционными свойствами. LECA имеет относительно небольшой вес, который в зависимости от грануляции составляет от 300 до 350 кг/м 3 . Бетон LECA – это материал с более высоким весом, в среднем 700 кг/м 3 .

Свойства LECA

Легкий керамзитовый заполнитель обжигают из глинистых пород, таких как сланцы, глины и тяжелые глины. Материал легкий, без запаха, химически инертен, устойчив к грибкам, плесени, насекомым и грызунам.

Материал легкий, без запаха, химически инертен, устойчив к грибкам, плесени, насекомым и грызунам.

Среди других свойств бетона LECA следует отметить следующие:

- высокая огнестойкость,

- относительно низкое водопоглощение,

- высокая устойчивость к прессованию, морозостойкость

- ,

- хорошее звукопоглощение,

- легкая механическая обработка (например, резка по длине),

- способность аккумулировать тепло,

- с низким коэффициентом теплопередачи.

Преимущества использования элементов из бетона LECA

Бетон LECA благодаря использованию более пористого материала LECA имеет меньшую толщину, чем обычный бетон. Производимые элементы обычно имеют форму блоков и кирпичей, благодаря чему они легче и с ними легче работать. Учитывая эти преимущества, бетон LECA используется для изготовления стеновых и потолочных блоков, перегородок, а также различной арматуры, необходимой в строительстве. Грубая фактура стен из сборных элементов LECA значительно облегчает сцепление штукатурки.

Грубая фактура стен из сборных элементов LECA значительно облегчает сцепление штукатурки.

Недостатки бетона LECA

Из-за несколько меньшей толщины по сравнению с кирпичом или силикатными блоками стены из бетона LECA плохо поглощают шум. Кроме того, учитывая способ строительства из этого материала, после окончания работ необходимо удалить так называемую технологическую влажность. Использование бетона LECA может привести к необходимости использования более дорогих теплоизоляционных растворов для сохранения правильной теплоизоляции однослойных стен.

Сборные бетонные элементы LECA

Как уже упоминалось выше, сборные бетонные элементы LECA обычно представляют собой блоки или кирпичи. Все они имеют необходимые отверстия (для труб и других инсталляций), что позволяет значительно сэкономить время при строительстве дома. Бетон LECA также можно использовать для производства более изысканных полуфабрикатов, таких как L-образные опалубочные блоки и U-образные фитинги, которые позволяют изготавливать перемычки.

Наиболее популярные области применения бетона LECA

Бетон LECA – универсальный материал, используемый в строительстве. Его основные приложения:

- изоляция деревянных и бетонных перекрытий и плоских крыш,

- утепление пола по грунту,

- выполнение дрен (например при строительстве полигонов),

- заправочные каналы с трубами и трубопроводами,

- садоводство.

В каркасном строительстве блоки LECA могут применяться как для внутренних, так и для наружных стен независимо от этажности.

Бетон LECA также можно использовать в геотехническом строительстве, где он используется в качестве наполнителя LECA, который часто устраняет дорогостоящие методы укрепления грунта (пиллинг, инъекция, замена грунта, специальные фундаменты). В дорожном строительстве LECA используется как часть LECA-асфальтового слоя. Также может применяться в качестве слоя, профилирующего поверхности, а также в качестве теплоизоляционного слоя, специального пола, теплоизоляционного в строительных зданиях.

- Диаметр трубы для водопровода: Какой трубой разводить воду в доме? | Статьи

- Входные двери хорошие: Рейтинг ТОП-11 лучших входных металлических дверей

15-0.45

15-0.45