Плотность пленки: Технические характеристики полиэтиленовой пленки

Технические характеристики полиэтиленовой пленки

Полиэтиленовая пленка – идеальный упаковочный материал. Она производится из полиэтилена, потому стоимость такого упаковочного материала очень низкая.

Вместе с этим она не изменяет свойства груза и хорошо закрепляет его при транспортировке. В зависимости от сферы применения используется пленка с различными характеристиками.

Для начала давайте определим основные отрасли, в которых используется такой упаковочный материал:

Строительная сфера. Этот материал подходит в качестве изоляции между полом и бетоном, при возведении крыши, а также в качестве защитного покрытия на строительном участке во время осадков.

Ремонт частных помещений. Таким покрытием укрывают мебель и полы, если в квартирах или зданиях затеян частичный ремонт.

Сельскохозяйственная сфера. Покрытие теплиц, мульчирование почвы, хранение продуктов сельскохозяйственного назначения, а также временное захоронение отходов в почве.

Во всех этих случаях используется разнообразная пленка. Ключевыми требованиями при ее подборе для отдельного случая являются именно технические характеристики упаковки.

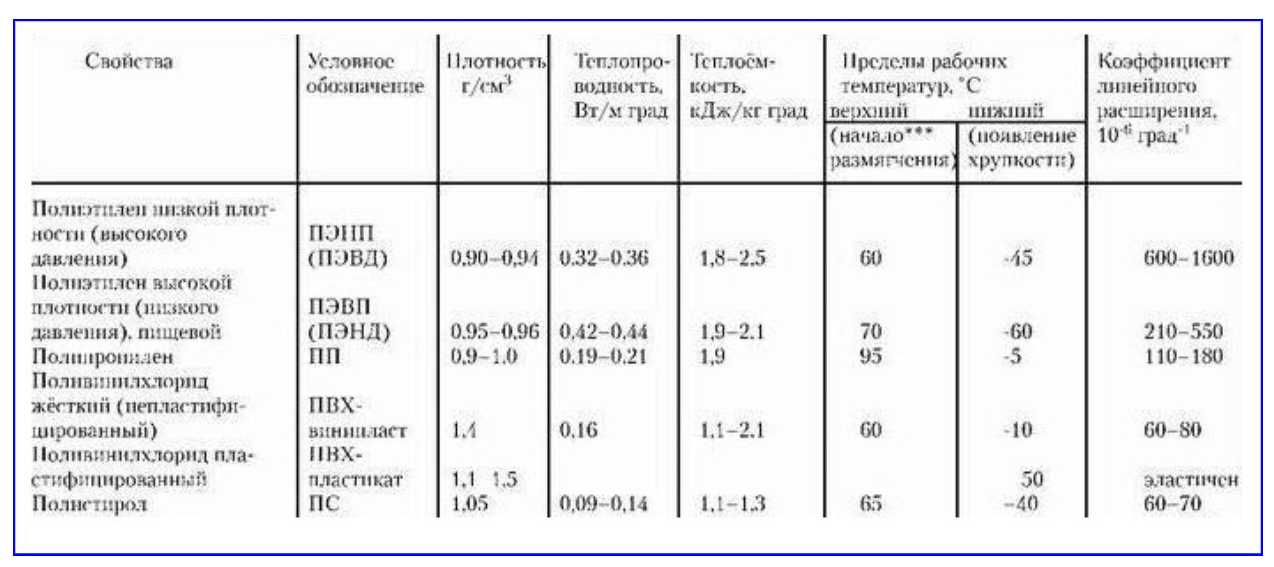

Плотность. Плотность полиэтиленовой пленки при нормальных условиях составляет от 916 до 982 кг/м3 и практически не зависит от температуры.

Коэффициент теплопроводности. Теплопроводность полиэтиленовой пленки зависит от плотности и составляет 0,25…0,3 Вт/(м·град) — при плотности 916 кг/м3; при плотности полиэтиленовой пленки 982 кг/м3 ее теплопроводность составит 0,5…1,18 Вт/(м·град), причем, с понижением температуры теплопроводность полиэтилена увеличивается.

Теплоемкость. Массовая (удельная) теплоемкость полиэтиленовой пленки в диапазоне температуры от -173 до 20 °С составляет от 620 до 2500 Дж/(кг·град) соответственно.

Цвет. Пленочная упаковка такого типа выпускаются в черном, белом и сером цвете, но чаще всего имеют прозрачную структуру.![]() Это важно для отрасли, в которой она будет использоваться. К примеру, для покрытия мебели во время ремонта, цвет покрытия не важен. Для обустройства парника используют только прозрачный материал, для захоронения отходов – черный.

Это важно для отрасли, в которой она будет использоваться. К примеру, для покрытия мебели во время ремонта, цвет покрытия не важен. Для обустройства парника используют только прозрачный материал, для захоронения отходов – черный.

Уровень светопропускаемости. Для определенных отраслей, чем прозрачнее покрытие, тем лучше.

Толщина. Как правило, толщина и прочность упаковки непосредственно влияют на ее долгосрочность службы. Иногда стоит пожертвовать параметром прозрачности и сделать ставку в пользу срока эксплуатации, чтобы материал прослужил максимально длительный срок и хорошо выполнял свои функции, в том числе и защитные. Толщина полиэтиленовой пленки влияет на ее сопротивление паропроницанию — чем толще пленка, тем оно больше. Например, для пленки толщиной 0,16 мм сопротивление паропроницанию равно 7,3 м2·ч·Па/мг.

Ширина. При целевом выборе упаковки стоит обратить внимание на ширину материала, чтобы потом не пришлось его сшивать.

Длина. Эта величина указывает на метраж упаковки в одном рулоне, чтобы вы могли рассчитать необходимое количество материала.

Сорт. Пленка бывает 1-го и 2-го сорта. Второсортный материал – это тот же полиэтилен, правда, переработанный. Такой материал стоит несколько дешевле, но имеет меньшую прозрачность.

Наличие УФ – стабилизация. Этот параметр указывает на длительность эксплуатации на открытом воздухе. Такое покрытие более устойчиво к воздействию солнечных лучей.

Смотрите на сайте альтернативную замену полиэтиленовой пленке для упаковки товаров.

Источники:

1. Новиченок Н.Л., Шульман З.П. Теплофизические свойства полимеров. Минск, «Наука и техника» 1971. — 120 с.

2. Сайт компании «Складпак».

Плотность пленки полиэтиленовой. Плотность полиэтилена в виде пленки. Плотность полиэтиленовой пленки кг м3

Выбрать полиэтиленовая пленка по параметрам, фото, стоимости.

Выберите характеристики

Вид

Парниковая Техническая Армированная Термоусадочная

Ширина полотна, мм

1500 (стандартная) 1000 2000 (армированная)

Тип

рукав полурукав полотно

Длина намотки, м

100 (стандарт) 25 (армированная) 50 50 (армированная)

Толщина полотна, мкм

120 (стандарт) 60 80 100 150 150 200

Кол-во рулонов, шт

1 2 3 4 5 10 15 20 >20 (опт. )

)

Заказать

Одним из основных свойств полиэтилена является его плотность. В прочных полиэтиленах она составляет примерно 940-960 г/м3. Такая высокая плотность пленки полиэтиленовой достигается полимеризацией с катализаторами системы. Такой материал называют полиэтиленом высокого давления. Это жесткий термопласт, который используется при литьевом и выдувном формовании.

К основным свойствам данного класса полиэтилена следует отнести хорошую химическую стойкость, минимальное водопоглощение, хорошая растяжимость, эластичность и устойчивость к температурным перепадам в интервале от -70 до +100 градусов. Материал легко перерабатывается и очень хорошо сваривается.

Из полиэтиленовой пленки высокой плотности делают мешки для не пищевых продуктов, трубы для с/х работ, упаковочный материал. В частности, из такой пленки делают фасовочные пакеты, пакеты с вырубной ручкой, мусорные пакеты, воздушно-пузырьковую пленку.

В быту изделие используют при строительстве теплиц, летних кафе и душа (для таких объектов применяется цветная непрозрачная пленка). Характерно то, что при воздействии на пленку высокого давления, повышенной температуры она легко наносится на различные поверхности – картон, бумагу, фольгу и др. Поверхности, на которые нанесены ПВД, влагоустойчивы и водонепроницаемы, достаточно прочны.

Полиэтиленовые пленки ПНД имеют хорошие электроизоляционные качества (у некоторых разновидностей пленки электрическая плотность достигает 150кВ/мм). С увеличением плотности пленки повышаются такие параметры качества как прочность, жесткость, химическая устойчивость. Таким образом, можно сделать вывод, что высокая плотность пленки полиэтиленовой обеспечивает ряд полезных качеств. Если вам нужна такая пленка, обращайтесь в компанию «ЛЕНТАПАК».

На сегодня один из самых востребованных среди покупателей материалов – полиэтилен низкoй плотнoсти.

Температура размягчения пленки низкой плотности значительно меньше температуры кипящей воды. Поэтому такой тип пленки нельзя использовать совместно с горячей водой или паром. Полиэтилен малой плотности отличается пластичностью, матовостью. Его плотность колеблется в диапазоне 0,915 — 0,936 г/см3. Пленки данного типа легко сварить тепловой сваркой, они образуют крепкие швы. Склеить пленку можно с помощью скотча и клеев из полизобутилена. На материал после предварительной подготовки есть возможность наносить печати.

Пленочные покрытия с низким давлением достаточно хорошо переносят удары, устойчивы к нагрузкам на разрыв и растяжение. Отличаются стойкостью и к температурным перепадам (от -50 до +10 градусов). Пленки водонепроницаемы, однако имеют слабую стойкость к окислению, поэтому непригодны к упаковке некоторых видов продуктов.

Полиэтилен с низкой плотностью часто используется при изготовления пакетов, оберточной упаковки, мешков. При изготовлении пакетов для покупoк используется, в основном, пленка от 20 до 60 мкм. Небольшая плотность еще не означает, что пленка непрочная. Использование добавок позволяет значительно увеличивать прочность изделий. Для пакетов небольшой вместимости используется пленка толщиной до 10 мкм. Таким образом, видим, что плотность полиэтилена в виде пленки является одним из основных параметров.

Высокая плотность полиэтиленовой пленки кг м3 (производство ПВД)

Высокая потребность пленки высокого давления требует современных способов ее производства. Изготовление пленки из полиэтилена проходит в экструдерах. Нужная плотность полиэтиленовой пленки (кг/м3) достигается добавлением гранулированного и в виде порошка полиэтилена высокого давления. Далее вязкая масса выдувается из экструдера на специальный приемник. Пленка имеет круглое и плоское сечение.

Далее вязкая масса выдувается из экструдера на специальный приемник. Пленка имеет круглое и плоское сечение.

Основные моменты производства

Гранулы полиэтилена попадают в приемный бункер. Для повышения свойств материала применяют специальные добавки. Далее полимер попадает на поверхность шнека. По ходу вращения шнека материал начинает нагреваться и плавиться. Как только сплав станет однородным, он подвергается экструзии. После прохождения головки изделие получается нужной формы.

Для получения рукава заготовка должна пройти через специальную щель и раздуться до нужных размеров. Диаметр и толщина рукава можно отрегулировать, задав количество подаваемого воздуха. Полотно получается из рукава — разрезая его непосредственно с двух сторон, полурукав — с одной. Получившийся рукав должны остыть и затем пройти через устройство приема, после чего пленка сматывается в рулоны.

Все этапы тщательно контролируются. В частности нужно следить за температурой и давлением, а также цветом (если делается цветная пленка). Качественная пленка предусматривает равномерную толщину по всей площади полотна, «правильный» цвет, отсутствие складок и заломов, ровная и плотная намотка. Проверяется

плотность полиэтиленовой пленки (кг/ м3) плотномером на разных участках. Если вам нужна полиэтиленовая пленка, обращайтесь в компанию «ЛЕНТАПАК».

В частности нужно следить за температурой и давлением, а также цветом (если делается цветная пленка). Качественная пленка предусматривает равномерную толщину по всей площади полотна, «правильный» цвет, отсутствие складок и заломов, ровная и плотная намотка. Проверяется

плотность полиэтиленовой пленки (кг/ м3) плотномером на разных участках. Если вам нужна полиэтиленовая пленка, обращайтесь в компанию «ЛЕНТАПАК».

Радиографическая плотность — рентгенографическое изображение

Степень затемнения рентгенографического изображения отражает рентгенографическую плотность. В обычной пленочной радиографии он называется «пропускаемой плотностью», потому что он измеряет свет, прошедший через пленку. В цифровых изображениях это относится к смещению гистограммы к более низким уровням серого. 3, 6-8

Существуют общие факторы, влияющие на рентгенографическую плотность обычных пленочных и цифровых рецепторов или пластин, а другие факторы зависят от природы рецептора. Мы обсудим только общие факторы, связанные с воздействием и предметом. Мы будем рассматривать одну переменную за раз, сохраняя фиксированными другие переменные.

Мы обсудим только общие факторы, связанные с воздействием и предметом. Мы будем рассматривать одну переменную за раз, сохраняя фиксированными другие переменные.

Изменение мА и времени экспозиции

При увеличении мА или времени экспозиции количество рентгеновских фотонов, генерируемых на аноде, увеличивается линейно без увеличения энергии луча. Результатом будет большее количество фотонов, достигающих рецептора, и это приведет к общему увеличению плотности рентгенографического изображения (рис. 2). 2, 4, 6, 9

Рис. 2.

Рис. 2.

Изменение плотности изображения, связанное с изменением мА и/или времени экспозиции: изображение А используется в качестве эталона. Изображение B показывает более яркое изображение из-за уменьшения мА и/или времени экспозиции. Изображение C показывает более темное изображение из-за увеличения мА и/или времени экспозиции.

Изменение кВп

Когда кВп увеличивается, количество и энергия рентгеновских фотонов, генерируемых на аноде, увеличиваются, что приводит к большему количеству фотонов с более высокими энергиями, достигающими рецептора, и это приводит к общему увеличению плотности рентгенографического изображения в большем масштабе при увеличении мА или времени экспозиции (рис. 3). 2-4, 8

Рисунок 3.

Рисунок 3.

Изменение контрастности изображения, связанное с изменением kVp: Изображение A используется в качестве эталона. На изображении B показано более контрастное изображение из-за уменьшения kVp. На изображении C показано менее контрастное изображение из-за увеличения kVp.

Изменение расстояния от источника до объекта

Когда расстояние от источника до объекта увеличивается, интенсивность рентгеновского луча уменьшается по закону обратных квадратов, это приводит к уменьшению интенсивности луча, достигающего объекта, что приводит к уменьшению плотности изображения (рис. 4). 5-7, 10, 11

4). 5-7, 10, 11

Рисунок 4.

Рисунок 4.

Изображение B показывает более яркое изображение из-за увеличения расстояния от источника до детектора.

Толщина поглотителя

При увеличении толщины поглотителя увеличивается количество поглощенных фотонов, что приводит к уменьшению количества фотонов, достигающих рецептора, что приводит к уменьшению плотности изображения (рис. 5). 3, 7, 10, 11

Рисунок 5.

Рисунок 5.

Изменение плотности изображения, связанная с изменением толщины поглотителя: изображение A используется в качестве ссылки. . Изображение B показывает более яркое изображение из-за увеличения толщины поглотителя.

Определение плотности тонких пленок

Определение плотности тонких пленок

Главная » Определение плотности тонких пленок

Тонкие пленки широко используются во многих высокотехнологичных устройствах и потребительских товарах. Причина их использования широко варьируется, но в основном из-за их физических, механических, электрических, тепловых или декоративных свойств.

Причина их использования широко варьируется, но в основном из-за их физических, механических, электрических, тепловых или декоративных свойств.

Качество и стабильность этих пленок представляет большой интерес для производителей и пользователей этих материалов. Одним из ключевых свойств пленки, представляющих интерес, является плотность. В этой статье рассматриваются процессы, которые лучше всего используются для измерения плотности таких пленок. Элементный состав и толщина пленки также могут быть определены и также обсуждаются.

Использование рентгенофлуоресцентной спектроскопии (XRF) для определения толщины и состава пленки в сочетании со спектрометрией обратного рассеяния Резерфорда (RBS), которая определяет поверхностную плотность пленки и элементный состав. Третьим интересным методом является двухлучевой сфокусированный ионный пучок (DB FIB), который позволяет напрямую измерять толщину пленки. Сочетание этих методов обеспечивает элементный состав, толщину и плотность пленки.

Подготовка образца

Образец, который мы использовали в этом исследовании, представляет собой монету номиналом 10 центов США, покрытую тонким слоем золота. Эта пленка используется только в демонстрационных целях и не так однородна, как современные пленки, используемые для требовательных электронных или полупроводниковых приложений, но она является хорошим примером методов и измерений, которые могут быть выполнены на реальных пленках и пленках. стеки. Никакой пробоподготовки не требовалось ни для одного из методов.

Рентгеновские измерения проводились на обеих сторонах монеты в нескольких местах. Измерение RBS и поперечное сечение DB FIB были сделаны только в одном месте.

Полученная информация

Оптическая микроскопия позволяет проверять устройства на наличие серьезных дефектов, таких как большие трещины, обесцвечивание и сильное загрязнение. Он часто используется для документирования проб перед анализом. Светлое поле и темное поле или их сочетание можно использовать для изучения и документирования специфических особенностей поверхности различных типов, например. ямки, царапины или частицы.

Светлое поле и темное поле или их сочетание можно использовать для изучения и документирования специфических особенностей поверхности различных типов, например. ямки, царапины или частицы.

XRF использует рентгеновские лучи для возбуждения флуоресценции в материалах. Длина волны флуоресценции показывает виды, присутствующие в образце, а интенсивность флуоресценции может быть использована для определения элементного состава. Толщины слоев также можно определить на плоских образцах. Пределы обнаружения обычно находятся в диапазоне PPM (частей на миллион) для большинства элементов, но это зависит от атомного номера.

В спектрометрии обратного рассеяния Резерфорда (RBS) альфа-частицы МэВ (ядра He) бомбардируют образец, и измеряется энергия рассеянных ионов. Полученные данные моделируются для определения элементного состава и структуры слоев. Также можно определить поверхностную плотность пленки. С помощью этого метода, если известна толщина пленки, то можно определить плотность и наоборот: если известна плотность, то можно рассчитать толщину пленки.

Двойной луч FIB можно использовать для поперечного сечения слоев тонкой пленки для непосредственного измерения толщины (толщин) пленки с последующей проверкой SEM на месте. Интерфейс и вся пленка также могут быть визуализированы, чтобы исследовать резкость интерфейса и определить, присутствуют ли какие-либо пустоты/дефекты. Поперечные сечения БД FIB могут быть сделаны в любом доступном месте на образце.

| Метод | Информация получена | Комментарии |

| Оптическая микроскопия | Цветные изображения образца, размеры. | Ограничено ~ 2500×. Обнаруживает только видимый свет. |

| WDXRF | Элементный состав и толщина пленки | Минимальная площадь отбора проб составляет 0,5 мм в диаметре. Пределы обнаружения частей на миллион |

| РБС | Элементный состав глубиной до 2 мкм. Элементарная поверхностная плотность и расчетная толщина пленки. | Стандарты не требуются. |

| БД ФРБ | Обеспечивает прямую визуализацию поперечного сечения образца. Изображения в оттенках серого с большой глубиной резкости и увеличением до 100 000× на стандартных инструментах. | Вырез небольшой площади. Только показывает, что один самолет в образце. Ограниченная глубина около 50 микрон. |

Таблица 1. Матрица тестов

Результаты каждого теста

В данном случае оптическая визуализация использовалась только для документирования образца и его проверки перед анализом.

XRF используется для обнаружения элементов, присутствующих в пленке, а также в нижележащем субстрате, с пределами обнаружения ppm. Имея эти данные и зная, что золото находится в вышележащей пленке, можно произвести расчеты для определения толщины пленки. Несколько участков были проанализированы для определения общей однородности золотого покрытия.

Рисунок 2: XRF-сканирование показывает элементы, присутствующие в образце.

Таблица 2. Золотое покрытие (лицевая сторона)

| Элемент | Покрытие (мас.%) | Подложка (мас.%) |

| Золото | 100 | |

| Медь | 73,9 | |

| Никель | 25,7 | |

| Ко | 0,019 | |

| Фе | 0,059 | |

| Мн | 0,30 | |

| Цинк | 0,042 |

Таблица 3. Элементный состав поверхностного слоя и подложки, покрытие чистое Au.

| Пленка | Подложка | Подложка | |||

| Золото | Медь | Ni | |||

| нм | ул. Дев. Дев. | РСД (%) | % масс. | % масс. | |

| Место 1 | 98 | 0,29 | 0,30 | 75,4 | 24,6 |

| Точка 2 | 87 | 0,49 | 0,56 | 75,1 | 24,9 |

| Точка 3 | 112 | 0,33 | 0,29 | 75,2 | 24,8 |

Толщина покрытия неравномерна. Каждый анализ повторяли 3 раза в каждом месте (обратите внимание на относительное стандартное отклонение, определенное из повторных измерений). WDXRF обладает превосходной точностью и может измерять разницу в толщине в субнанометровом масштабе.

Рисунок 3: Данные RBS с наиболее подходящими смоделированными данными. Затем, используя наилучшее соответствие данным, рассчитывают профиль глубины пленки и поверхностную плотность.

Таблица 5. Элементный состав РБС с воздушной плотностью 4,85e17 атомов/см РБС

Толщина [нм] Атомные концентрации

[ат%] Предполагается

Плотность [ат/см3] Никель Медь Золото Уровень 1 82 – – 100 5.90E22 НАГРУЗКА – 26,5 73,5 – 8.63E22

Средняя толщина этой пленки, измеренная методом Dual Beam FIB, составила 70 нм. Пленка шероховатая со стандартным отклонением 8 нм, измеренным непосредственно с помощью SEM, установленного на DB FIB.

Рис. 4. Поперечное сечение слоя золота (красная стрелка) методом DB FIB на образце позволяет измерить толщину слоя.

Поперечное сечение слоя золота (красная стрелка) методом DB FIB на образце позволяет измерить толщину слоя.Плотность золотой пленки можно рассчитать, используя поверхностную плотность, полученную из RBS, и толщину слоя из XRF или DB FIB. XRF дает среднюю толщину на большей площади, в то время как DB FIB показывает толщину пленки и изменения в гораздо меньшем конкретном месте.

При использовании атомной массы золота 3,2707×10 -22 г/атом получается диапазон 22,6-24,0 г/см 3 что по сравнению с обычной плотностью золота 19,3 г/см 3 (см. таблицу ниже).

| Плотность воздуха (атом/см 2 ) | Толщина | Плотность атомов (атм/см 3 ) | Расчетная плотность г/см 3 |

| 4,85×10 17 | 70-87 нм | 6,91 X10 22 | 22,6-24,0 |

Резюме

Использование тонких пленок в продуктах требует знания свойств пленки. Эта статья иллюстрирует процедуру определения состава, толщины и плотности пленки. Три метода, используемые в разных местах образца, обеспечивают диапазон толщины. Этот образец был проверен, и толщина золотого покрытия оказалась непостоянной. Анализ методов был повторен, и отдельные места дали воспроизводимые результаты, однако изменение образца в анализируемых областях показывает неоднородность покрытия.

Эта статья иллюстрирует процедуру определения состава, толщины и плотности пленки. Три метода, используемые в разных местах образца, обеспечивают диапазон толщины. Этот образец был проверен, и толщина золотого покрытия оказалась непостоянной. Анализ методов был повторен, и отдельные места дали воспроизводимые результаты, однако изменение образца в анализируемых областях показывает неоднородность покрытия.

Несмотря на то, что существуют альтернативные методы определения толщины и состава пленки, этот подход имеет преимущества прямого измерения толщины (с помощью DB-FIB) в определенном месте и определения элементного состава с отличными пределами обнаружения (с помощью XRF) наряду с усредненной толщиной на большей площади. Затем RBS добавляет возможность измерять плотность воздуха и, в конечном итоге, обеспечивает плотность пленки. Эта комбинация методов позволяет измерять среднюю толщину и конкретную площадь, чтобы лучше понять изменения толщины пленки (пленок).

Дополнительные свойства тонких пленок можно исследовать с помощью других методов: шероховатость с помощью АСМ, напряжение и текстуру с помощью XRD, следы загрязнений с помощью SIMS, зернистую структуру с помощью EBSD и состав поверхности с помощью XPS или электронной оже-спектроскопии.