Пневматические и гидравлические механизмы – Гидравлика.Гидравлические и пневматические системы (лабораторный парктикум). Дисциплина «гидравлические и пневматические системы»

Пневматические и гидравлические механизмы

До сих пор мы изучали только такие механизмы, которые целиком состоят из твердых тел (рычаги, блоки и др.). Наступило время познакомиться с механизмами, в состав которых входят жидкости или газы. Механизмы, работающие при помощи сжатого газа, называют пневматическими (греч. «пневматикос» — воздушный). На рисунке справа изображен пневматический отбойный молоток.

Механизмы, работающие при помощи какой-нибудь жидкости, называются гидравлическими (греч. «гидор» — вода, жидкость).

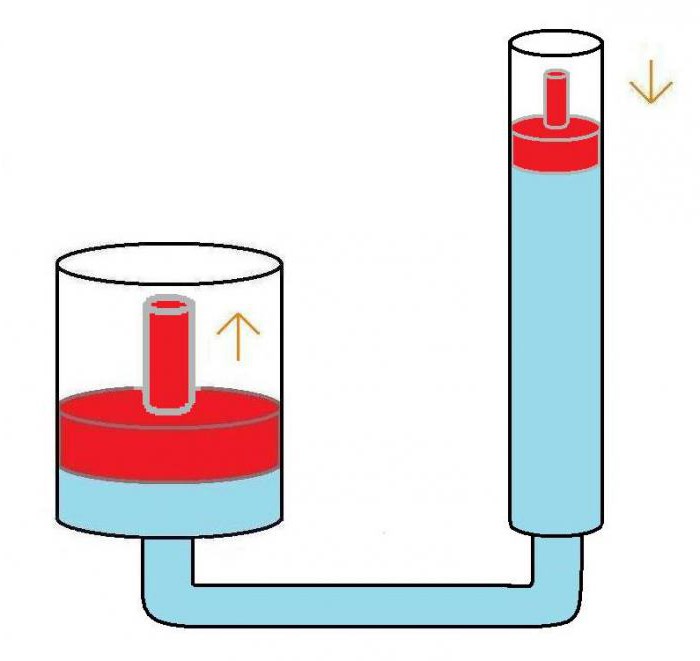

На рисунке ниже показано устройство действующей модели гидравлического пресса. Рассмотрим его работу.

Обычно он состоит из двух сообщающихся цилиндров разного диаметра, закрытых подвижными поршнями. Внутри цилиндры заполнены машинным маслом. Надавливая на рукоятку, мы сжимаем масло в малом цилиндре, левый клапан закрывается, и, через открывшийся правый клапан масло перетекает в большой цилиндр. При поднятии рукоятки правый клапан закрывается, левый клапан открывается и масло из левого резервуара перетекает в малый цилиндр. При опускании рукоятки все повторяется.

Постепенно давление масла в большом цилиндре становится все больше, и правый поршень все сильнее сдавливает (то есть прессует) деталь в виде параллелепипеда.

Пресс позволяет получить выигрыш в силе до 1000 раз. Объясним, почему пресс позволяет получать выигрыш в силе. Изобразим схему устройства пресса. Поясним обозначения: F1 и F2 — силы, действующие на поршни, S1 и S2 — площади поверхностей этих поршней. Заметим, что при равновесии поршней пресса сила, действующая на поршень с большей площадью, всегда должна быть больше силы, действующей на поршень с меньшей площадью.

Словами его можно выразить так: первая сила должна быть больше второй во столько же раз, во сколько площадь первого поршня пресса больше площади второго.

Гидравлические механизмы — Википедия

Гидравлические механизмы — аппараты и инструменты, использующие в своей работе кинетическую или потенциальную энергию жидкости. К гидравлическим механизмам относят гидравлические машины.

В таких механизмах сила высокого давления гидравлической жидкости преобразуется механизмами различных гидравлических моторов и цилиндров. Потоком жидкости можно управлять напрямую или автоматически — посредством управляющих клапанов. Распределение потока происходит по специальным гидравлическим шлангам и трубкам.

Гидравлические механизмы имеют большую популярность в машиностроении благодаря тому, что возможно передавать огромную энергию через тонкие трубки и гибкие шланги.

Примеры гидравлической силы и умножения вращающего момента.

Примеры гидравлической силы и умножения вращающего момента.Фундаментальной основой гидравлических систем является способность приумножать усилие или крутящий момент простым способом, без применения системы шестерён и рычагов. Это достигается изменением эффективной рабочей поверхности соединённых цилиндров или перемещением энергии от насоса к мотору.

Примеры[править | править код]

- два соединённых цилиндра:

Цилиндр C1 имеет диаметр 1 см, а цилиндр С2 — 10 см. Если сила воздействующая на С1 — 10 Н, сила воздействующая на С2 со стороны жидкости — 1000 Н, потому что цилиндр С2 по площади (S=πr2{\displaystyle S=\pi r^{2}}) в 100 раз больше С1. Обратная сторона полученного преимущества в том, чтобы переместить цилиндр С2 на 1 см, необходимо переместить цилиндр С1 на 100 см. - насос и мотор:

Если гидравлический роторный насос, перемещающий 10 мл/об жидкости, соединён с гидравлическим роторным мотором, перемещающим 100 мл/об, прикладываемый момент для вращения насоса в 10 раз меньше, чем момент вращения мотора, но скорость вращения мотора будет в 10 раз меньше, чем насоса.

Оба примера можно называть гидравлической или гидростатической трансмиссией, имеющей точное передаточное число.

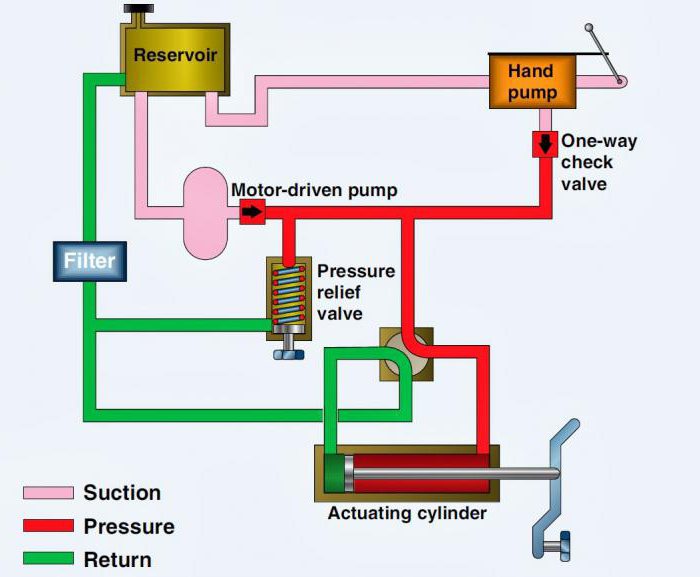

Для того, чтобы гидравлическая жидкость могла совершить работу, поток жидкости должен поступить в силовой привод или мотор, а затем вернуться в ёмкость. Далее жидкость фильтруется и снова подаётся в насос (разомкнутая схема гидропривода). Путь прохождения жидкости называется гидравлической схемой, которые бывают нескольких типов.

В схемах с открытым центром используется насос, являющийся источником постоянного потока. Жидкость возвращается в ёмкость через управляющий клапан, под которым понимают гидрораспределитель с открытым центром, то есть когда клапан расположен в центральном положении, он открывает обратный путь для жидкости в ёмкость и высокого давления не создаётся. Когда же клапан приведён в действие, поток направляется или в силовой агрегат или в ёмкость. Давление жидкости будет расти, пока не получит сопротивление, далее насос будет иметь постоянный выход. Если давление жидкости станет слишком большим, жидкость начнёт возвращаться в ёмкость через предохранительный клапан (Pressure relief valve (англ.)). Различные управляющие клапаны могут соединяться последовательно. В схемах такого типа могут использоваться недорогие заменяемые насосы.

В схемах с закрытым центром полное давление доставляется на управляющие клапаны, вне зависимости от того, приведён клапан в действие или нет. Насосы изменяют свои выходные потоки, нагнетая очень слабый поток жидкости до тех пор, пока оператор не приведёт в действие клапан. Различные управляющие клапаны могут соединяться параллельно между собой, давление на каждом одинаково.

Гидравлические системы с регулируемым и нерегулируемым гидроприводом[править | править код]

Существуют две основные конфигурации схем с закрытым центром, связывающие регулятор с насосом переменного потока жидкости:

Стандартная система с нерегулируемым гидроприводом (Constant pressure systems, CP-system, standard). В такой системе давление насоса всегда равняется давлению, установленному его регулятором. Установка регулятора должна перекрывать максимальное давление, создаваемое нагрузкой. Насос создаёт поток, равный сумме потоков всех потребителей. Такая CP-система имеет большие потери мощности, если выходная нагрузка меняется в широком диапазоне, а среднее давление в системе намного ниже, чем установленное регулятором. CP-система проста в изготовлении. Также работает и пневматическая система. В систему легко могут быть добавлены новые гидравлические компоненты, и она быстро реагирует на управление.

Система с нерегулируемым гидроприводом низкого давления (Constant pressure systems, CP-system, unloaded). Та же самая конфигурация, как и в стандартной CP-системе, только насос находится в состоянии ожидания, генерируя низкое давление, когда все клапаны находятся в нейтральном положении. Система имеет более медленную реакцию при приведении управляющих клапанов в рабочее положение, чем стандартная CP-система, зато увеличивается время жизни насоса.

Система с регулируемым гидроприводом (Load-sensing systems, LS-system) имеет меньшие потери, так как насос снижает и выходной поток и давление, подгоняя их к требованиям нагрузки, но требует более точной регулировки, чем CP-система, по отношению к устойчивости. LS-системе требуются также дополнительные логические клапаны, компенсаторы в клапанах направленного действия, таким образом система более сложна технически и имеет большую стоимость. В LS-системе возникают потери, которые зависят от падения давления на регуляторе насоса:

Power loss=△pls⋅Qtot{\displaystyle \mathbf {Power~loss} =\vartriangle \mathbf {p} _{ls}\cdot \mathbf {Q} _{tot}}

Обычно △pls{\displaystyle \vartriangle p_{ls}} берётся около 2 МПа (290 psi). Если скорость потока высокая, потери могут быть значительными. Потери также увеличиваются, если действующая нагрузка сильно меняется.

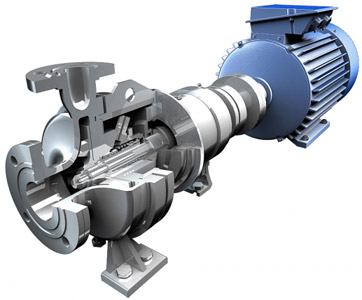

Гидравлические насосы — гидромашины, которые преобразуют механическую энергию двигателя в энергию перемещаемой жидкости, повышая её давление. Разность давлений жидкости в насосе и трубопроводе обусловливает её перемещение. Гидравлические насосы поднимают жидкость на определённую высоту, подают её на необходимое расстояние в горизонтальной плоскости или заставляют циркулировать в какой-либо замкнутой системе.

Гидравлические насосы применяют в гидропередачах, назначением которых является передача механической энергии от двигателя к исполнительному рабочему органу, а также преобразование вида и скорости движения последнего посредством жидкости.

В качестве силового привода служат различные силовые установки: двс, дизельные двигатели, электродвигатели.

Гидравлическим аккумулятором называется гидроёмкость, предназначенная для аккумулирования энергии рабочей жидкости, находящейся под давлением, с целью последующего использования этой энергии в гидроприводе. В зависимости от носителя потенциальной энергии гидроаккумуляторы подразделяют на грузовые, пружинные и пневматические.

Гидроаккумуляторы поддерживают на заданном уровне давление, компенсируют утечки, сглаживают пульсацию давления, создаваемую насосами, выполняют функцию демпфера, предохраняют систему от забросов давления, вызванных наездом машин на дорожные препятствия. Также используются для достижения большей скорости холостого хода при совместной работе с насосами.

Часто в роли гидравлической жидкости выступают гидравлические масла. Работа с ними требует соблюдения правил техники безопасности.

Часто устанавливаются в баке с гидравлической жидкостью. Иногда на схемах не обозначаются.

04-и. Пневматические/гидравлические механизмы

§ 04-и. Пневматические/гидравлические механизмы

Газы и жидкости, находящиеся под давлением, нашли широкое применение в промышленной технике. Рассмотрим это.

На этом рисунке вы видите пневматический отбойный молоток (греч. «пневматикос» – воздушный). При помощи сжатого воздуха работают также двери в автобусах и метро, тормоза поездов и грузовых автомобилей.

Встречаются также механизмы, работающие при помощи сжатой жидкости. Они называются гидравлическими (греч. «гидор» – вода, жидкость).

Ниже показано устройство действующей модели гидравлического пресса. Он состоит из двух сообщающихся цилиндров, заполненных машинным маслом и закрытых подвижными поршнями. Надавливая на рукоятку, мы сжимаем масло в малом цилиндре, левый клапан закрывается, и через открывшийся правый клапан масло перетекает в большой цилиндр.

При поднятии рукоятки правый клапан закрывается, левый открывается, и масло из левого резервуара перетекает в малый цилиндр. При опускании рукоятки всё повторяется. Постепенно давление масла в большом цилиндре возрастает, и правый поршень всё сильнее сдавливает (прессует) деталь.

Понятно, что пресс потому и применяют, что малая сила, с которой мы давим на рукоятку, преобразуется прессом в большую силу сдавливания прессуемой детали. Промышленные прессы позволяют получить выигрыш в силе более 1000 раз. С их помощью изготавливаются (прессуются) пластмассовые и металлические детали и заготовки, которые можно встретить в каждом доме, офисе, автомобиле.

Объясним, почему пресс позволяет получать выигрыш в силе. Изобразим схему устройства пресса (см. рисунок). У левого цилиндра меньший диаметр, у правого цилиндра – больший. F

Докажем эту закономерность. Поскольку масло – жидкость, то, согласно закону Паскаля, давление масла под обоими поршнями одинаково: p1 = p2

Преобразовав равенство дробей «крест-накрест» по свойству пропорции, получим правило равновесия сил на прессе:

Словами его можно выразить так: большая сила должна быть больше меньшей во столько же раз, во сколько площадь большего поршня больше площади меньшего. Заметим, что отношение F2 к F1 – это выигрыш в силе. Он тем значительнее, чем сильнее отличаются нижние площади поршней.

Правило равновесия сил на прессе справедливо для всех гидравлических и для пневматических механизмов. Например, изображённый на рисунке отбойный молоток будет производить тем большее воздействие на добываемую руду, чем больше диаметр этого инструмента и площадь поршня внутри него, соприкасающаяся с сжатым воздухом.

В вашем браузере отключен Javascript.Чтобы произвести расчеты, необходимо разрешить элементы ActiveX!

Источник

Не можешь написать работу сам?

Доверь её нашим специалистам

от 100 р.стоимость заказа

2 часамин. срок

Узнать стоимость

Гидравлические и пневматические схемы — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 20 ноября 2018; проверки требует 1 правка. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 20 ноября 2018; проверки требует 1 правка. Простейшая принципиальная гидравлическая схема гидропривода (код Г3)Гидравли́ческая (пневмати́ческая) схе́ма — это технический документ, содержащий в виде условных графических изображений или обозначений информацию о строении изделия, его составных частях и взаимосвязи между ними, действие которого основывается на использовании энергии сжатой жидкости (газа). Гидравлическая схема является одним из видов схем изделий и обозначаются в шифре основной надписи литерой «Г» (пневматическая — литерой «П»)[1].

Гидравлические и пневматические схемы в зависимости от их основного назначения подразделяются на следующие типы[2]:

Структурные гидравлические (пневматические) схемы[править | править код]

На структурной схеме элементы и устройства изображают в виде прямоугольников, внутри которых вписывают наименование соответствующей функциональной части. Все элементы связаны между собой линиями взаимосвязи (сплошные основные линии), на которых принято указывать направления потоков рабочей среды по ГОСТ 2.721-68[3] Графическое построение схемы должно давать как можно более наглядное представление о последовательности взаимодействия функциональных частей в изделии.

При большом количестве функциональных частей допускается вместо наименований, типов и обозначений проставлять порядковые номера справа от изображения или над ним, как правило, сверху вниз в направлении слева направо. В этом случае наименования, типы и обозначения указывают в таблице, которую располагают на полях схемы. Этот вид схем обозначаются в шифре основной надписи символами Г1 (или П1, для пневматических).

Принципиальные гидравлические (пневматические) схемы[править | править код]

На принципиальной схеме изображают все гидравлические (пневматические) элементы или устройства, необходимые для осуществления и контроля в изделии заданных гидравлических (пневматических) процессов, и все гидравлические (пневматические) связи между ними. При этом используются графические условные обозначения:

Каждый элемент должен иметь позиционное обозначение, которое состоит из литерного обозначения и порядкового номера. Литерное обозначение должно представлять собой укороченное наименование элемента, составленное из его начальных или характерных букв, например: клапан — К, дроссель — ДР. Порядковые номера элементов (устройств) следует присваивать, начиная с единицы, в границах группы элементов (устройств), которым на схеме присвоено одинаковое литерное позиционное обозначение, например, Р1, Р2, Р3 и т.д., К1, К2, К3 и т.д.

Литерные позиционные обозначения основных элементов[2]:

На принципиальной схеме должны быть однозначно обозначены все элементы, входящие в состав изделия и изображённые на схеме.

Данные об элементах должны быть занесены в перечень элементов. При этом связь перечня с условными графическими обозначениями элементов должна осуществляться через позиционные обозначения. Перечень элементов размещают на первом листе схемы или выполняют в виде самостоятельного документа.

Эти схемы обозначаются в шифре основной надписи символами Г3 (П3′).

На схемах соединений кроме всех гидравлических и пневматических элементов показывают также трубопроводы и элементы соединений трубопроводов. При этом соединения трубопроводов показывают в виде упрощённых внешних очертаний, а сами трубопроводы — сплошными основными линиями.

Расположение графических обозначений элементов и устройств на схеме должно приблизительно отвечать действительному размещению элементов и устройств в изделии. Допускается на схеме не показывать расположение элементов и устройств в изделии, если схему выполняют на нескольких листах или расположение элементов и устройств на месте эксплуатации неизвестно.

На схеме возле графических обозначений элементов и устройств указывают позиционные обозначения, присвоенные им на принципиальной схеме. Возле или внутри графического обозначения устройства и рядом с графическим обозначением элемента допускается указывать его наименование и тип и (или) обозначение документа, на основании которого устройство использовано, номинальные значения основных параметров (давление, подача, расход и т.п.).

Эти схемы обозначаются в шифре основной надписи символами Г4 (П4).

- ↑ ГОСТ 2.701-2008 Единая система конструкторской документации. Схемы. Виды и типы. Общие требования к выполнению.

- ↑ 1 2 ГОСТ 2.704-76 Единая система конструкторской документации. Правила выполнения гидравлических и пневматических схем.

- ↑ ГОСТ 2.721-68 Единая система конструкторской документации. Обозначения условные графические в схемах. Обозначения общего применения.

- ↑ ГОСТ 2.780-68 Единая система конструкторской документации. Обозначения условные графические. Кондиционеры рабочей среды, емкости гидравлические и пневматические

- ↑ ГОСТ 2.781-96 Единая система конструкторской документации. Обозначения условные графические. Аппараты гидравлические и пневматические, устройства управления и приборы контрольно-измерительные

- ↑ ГОСТ 2.782-96 Единая система конструкторской документации. Обозначения условные графические. Машины гидравлические и пневматические.

- Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов/ Т. М. Башта, С. С. Руднев, Б. Б. Некрасов и др. — 2-е изд., перераб. — М.: Машиностроение, 1982.

расчет, схема, устройство. Типы гидравлических систем. Ремонт. Гидравлические и пневматические системы

Гидравлическая система представляет собой устройство, предназначенное для преобразования небольшого усилия в значительное с использованием для передачи энергии какой-либо жидкости. Разновидностей узлов, функционирующих по этому принципу, существует множество. Популярность систем этого типа объясняется прежде всего высокой эффективностью их работы, надежностью и относительной простотой конструкции.

Сфера использования

Широкое применение системы этого типа нашли:

- В промышленности. Очень часто гидравлика является элементом конструкции металлорежущих станков, оборудования, предназначенного для транспортировки продукции, ее погрузки/разгрузки и т. д.

- В авиакосмической отрасли. Подобные системы используются в разного рода средствах управления и шасси.

- В сельском хозяйстве. Именно через гидравлику обычно происходит управление навесным оборудованием тракторов и бульдозеров.

- В сфере грузоперевозок. В автомобилях часто устанавливается гидравлическая тормозная система.

- В судовом оборудовании. Гидравлика в данном случае используется в рулевом управлении, входит в конструктивную схему турбин.

Принцип действия

Работает любая гидравлическая система по принципу обычного жидкостного рычага. Подаваемая внутрь такого узла рабочая среда (в большинстве случаев масло) создает одинаковое давление во всех его точках. Это означает то, что, приложив малое усилие на маленькой площади, можно выдержать значительную нагрузку на большой.

Далее рассмотрим принцип действия подобного устройства на примере такого узла, как гидравлическая тормозная система автомобиля. Конструкция последней довольно-таки проста. Схема ее включает в себя несколько цилиндров (главный тормозной, заполненный жидкостью, и вспомогательные). Все эти элементы соединены друг с другом трубками. При нажатии водителем на педаль поршень в главном цилиндре приходит в движение. В результате жидкость начинает перемещаться по трубкам и попадает в расположенные рядом с колесами вспомогательные цилиндры. После этого и срабатывает торможение.

Устройство промышленных систем

Гидравлический тормоз автомобиля — конструкция, как видите, довольно-таки простая. В промышленных машинах и механизмах используются жидкостные устройства посложнее. Конструкция у них может быть разной (в зависимости от сферы применения). Однако принципиальная схема гидравлической системы промышленного образца всегда одинакова. Обычно в нее включаются следующие элементы:

- Резервуар для жидкости с горловиной и вентилятором.

- Фильтр грубой очистки. Этот элемент предназначен для удаления из поступающей в систему жидкости разного рода механических примесей.

- Насос.

- Система управления.

- Рабочий цилиндр.

- Два фильтра тонкой очистки (на подающей и обратной линиях).

- Распределительный клапан. Этот элемент конструкции предназначен для направления жидкости к цилиндру или обратно в бак.

- Обратный и предохранительный клапаны.

Работа гидравлической системы промышленного оборудования также основывается на принципе жидкостного рычага. Под действием силы тяжести масло в такой системе попадает в насос. Далее оно направляется к распределительному клапану, а затем — к поршню цилиндра, создавая давление. Насос в таких системах предназначен не для всасывания жидкости, а лишь для перемещения ее объема. То есть давление создается не в результате его работы, а под нагрузкой от поршня. Ниже представлена принципиальная схема гидравлической системы.

Преимущества и недостатки гидравлических систем

К достоинствам узлов, работающих по этому принципу, можно отнести:

- Возможность перемещения грузов больших габаритов и веса с максимальной точностью.

- Практически неограниченный диапазон скоростей.

- Плавность работы.

- Надежность и долгий срок службы. Все узлы такого оборудования можно легко защитить от перегрузок путем установки простых клапанов сброса давления.

- Экономичность в работе и небольшие размеры.

Помимо достоинств, имеются у гидравлических промышленных систем, конечно же, и определенные недостатки. К таковым относят:

- Повышенный риск возгорания при работе. Большинство жидкостей, используемых в гидравлических системах, являются горючими.

- Чувствительность оборудования к загрязнениям.

- Возможность протечек масла, а следовательно, и необходимость их устранения.

Расчет гидравлической системы

При проектировании подобных устройств принимается во внимание множество самых разных факторов. К таковым можно отнести, к примеру, кинематический коэффициент вязкости жидкости, ее плотность, длину трубопроводов, диаметры штоков и т. д.

Основными целями выполнения расчетов такого устройства, как гидравлическая система, чаще всего является определение:

- Характеристик насоса.

- Величины хода штоков.

- Рабочего давления.

- Гидравлических характеристик магистралей, других элементов и всей системы в целом.

Производится расчет гидравлической системы с использованием разного рода арифметических формул. К примеру, потери давления в трубопроводах определяются так:

- Расчетную длину магистралей делят на их диаметр.

- Произведение плотности используемой жидкости и квадрата средней скорости потока делят на два.

- Перемножают полученные величины.

- Умножают результат на коэффициент путевых потерь.

Сама формула при этом выглядит так:

- ∆pi = λ х li(p) : d х pV2 :2.

В общем, в данном случае расчет потерь в магистралях выполняется примерно по тому же принципу, что и в таких простых конструкциях, как гидравлические системы отопления. Для определения характеристик насоса, величины хода поршня и т. д. используются другие формулы.

Типы гидравлических систем

Подразделяются все такие устройства на две основные группы: открытого и закрытого типа. Рассмотренная нами выше принципиальная схема гидравлической системы относится к первой разновидности. Открытую конструкцию имеют обычно устройства малой и средней мощности. В более сложных системах закрытого типа вместо цилиндра используется гидродвигатель. Жидкость поступает в него из насоса, а затем снова возвращается в магистраль.

Как выполняется ремонт

Поскольку гидравлическая система в машинах и механизмах играет значимую роль, ее обслуживание часто доверяют высококвалифицированным специалистам занимающихся именно этим видом деятельности компаний. Такие фирмы обычно оказывают весь комплекс услуг, связанных с ремонтом спецтехники и гидравлики.

Разумеется, в арсенале этих компаний имеется все необходимое для производства подобных работ оборудование. Ремонт гидравлических систем обычно выполняется на месте. Перед его проведением при этом в большинстве случаев должны быть произведены разного рода диагностические мероприятия. Для этого компании, занимающиеся обслуживанием гидравлики, используют специальные установки. Необходимые для устранения проблем комплектующие сотрудники таких фирм также обычно привозят с собой.

Пневматические системы

Помимо гидравлических, для приведения в движение узлов разного рода механизмов могут использоваться пневматические устройства. Работают они примерно по тому же принципу. Однако в данном случае в механическую преобразуется энергия сжатого воздуха, а не воды. И гидравлические, и пневматические системы довольно-таки эффективно справляются со своей задачей.

Плюсом устройств второй разновидности считается, прежде всего, отсутствие необходимости в возврате рабочего тела обратно к компрессору. Достоинством же гидравлических систем по сравнению с пневматическими является то, что среда в них не перегревается и не переохлаждается, а следовательно, не нужно включать в схему никаких дополнительных узлов и деталей.

Иу электрические, пневматические и гидравлические

По виду энергии, создающей перестановочное усилие, ИМ подразделяются на пневматические, гидравлические и электрические. Существуют ИМ, в которых используются одновременно два вида энергии: электропневматические, электрогидравлические и пневмогидравлические. Наиболее распространенными из них являются электрогидравлические ИМ.

В пневматических ИМ перестановочное усилие создается за счет действия давления сжатого воздуха на мембрану, поршень или сильфон. В соответствии с этим пневматические подразделяются на мембранные, поршневые и сильфонные. Давление сжатого воздуха в пневматических ИУ обычно не превышает 103 кПа.

В гидравлических ИМ перестановочное усилие создается за счет действия давления жидкости на мембрану, поршень или лопасть. В соответствии с этим различают мембранные, поршневые и лопастные гидравлические ИМ. Давление жидкости в них обычно находится в пределах (2,5-20) 103 кПа. Отдельный подкласс гидравлических ИУ составляют ИУ с гидромуфтами. Пневматические и гидравлические мембранные и поршневые ИМ подразделяются на пружинные и беспружинные. В пружинных ИМ перестановочное усилие в одном направлении создается давлением в рабочей полости ИМ, а в обратном направлении —силой упругости сжатой пружины. В беспружинных ИМ перестановочное усилие в обоих направлениях создается перепадом давления на рабочем органе механизма.

Электрические ИМ по принципу действия подразделяются на электродвигательные и электромагнитные; по характеру движения выходного элемента — на прямоходные с поступательным движением выходного элемента, поворотные с вращательным движением до 360° (однооборотные) и с вращательным движением на угол более 360° (многооборотные).

Как было отмечено ранее, вторым основным блоком исполнительного устройства является регулирующий орган (РО). Различные РО по виду воздействия на объект подразделяются на два основных типа: дросселирующие и дозирующие.

К вспомогательным блокам исполнительных устройств относят блоки, расширяющие область применения ИУ и обеспечивающие выполнение ряда дополнительных функций. К вспомогательным блокам относятся блок ручного управления для механического (ручного) управления регулирующим органом, блок сигнализации конечных положений для выдачи информации о положении выходного элемента исполнительного механизма или затвора регулирующего органа, фиксаторы положения для фиксации положения выходного элемента исполнительного механизма или затвора регулирующего органа, блок дистанционного управления, блок обратной связи для улучшения статических и динамических характеристик ИУ или всей замкнутой системы регулирования.

Электрические исполнительные устройства

Электрические исполнительные устройства (ЭИУ) находят преимущественное распространение в системах автоматизации, использующих изделия электрической ветви ГСП. При необходимости использовать пневматические и гидравлические ИУ последние дополняются электропневмо- и электрогидропреобразователями. ЭИУ разделяются на четыре группы: ЭИУ позиционного действия; ЭИУ постоянной скорости; ЭИУ переменной скорости; усилители мощности.

Исполнительные механизмы ЭИУ позиционного типа, постоянной или переменной скорости состоят из электродвигателя и редуктора. Такой ИМ по своим динамическим свойствам соответствует интегрирующему звену, если в качестве выходной переменной в ИУ принят угол поворота (перемещение). Вследствие этого силовая часть может формировать интегральную составляющую таких законов регулирования, как ПИ и ПИД в структуре регулятора (собственно регулятор при этом формирует П- и ПД-составляющие). Наибольшее распространение получило именно такое использование ИМ.

Другой способ использования ИМ с электродвигателями состоит в охвате двигателя жесткой обратной связью, и в этом случае ЭИУ является пропорциональным звеном (точнее, малоинерционным), положение выходного органа которого пропорционально входному сигналу. ИМ с корректирующими обратными связями используют в ЭИУ переменной скорости.

виды, принцип работы, схемы и т.д.

Гидравлический исполнительный механизм — устройство, преобразующее выходной сигнал регулятора при помощи силы жидкости под давлением, чтобы произвести механическое движение.

Гидравлический исполнительный механизм

Гидравлический исполнительный механизмОбратите внимание на теорию автоматического регулирования и на приборы для регулирования.

Гидравлические исполнительные механизмы обычно используются в случаях, требующих приложения больших усилий для перемещения устройств. В большинстве случаев они более мощные, чем другие типы исполнительных механизмов сравнимого размера. Различаются три общих вида гидравлических исполнительных механизмов: однонаправленного действия с возвратом по нагрузке, однонаправленного действия с пружинным возвратом и двойного действия.

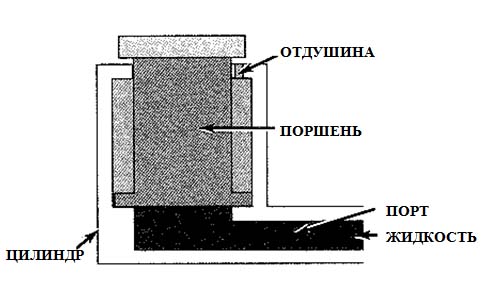

Гидравлический исполнительный механизм однонаправленного действия с возвратом по нагрузке

Самый простой вид гидравлического исполнительного механизма. Этот исполнительный механизм является механизмом однонаправленного действия, потому что жидкость вводится цилиндр только через один порт и, следовательно, действует только на одну сторону поршня.

С возвратом по нагрузке, потому что вес нагрузки (поршень) — единственная сила, которая действует, чтобы возвратить поршень в исходную позицию. Управляя количеством жидкости, которая вводится через порт, можно установить поршень в любой точке цилиндра.

Гидравлические исполнительные механизмы однонаправленного действия с возвратом по нагрузке

Гидравлические исполнительные механизмы однонаправленного действия с возвратом по нагрузкеПринцип действия:

1. Жидкость подается через порт;

2. Жидкость заполняет цилиндр и поднимает поршень вверх;

3. Когда поток прекращается, поршень остается в новой позиции.

Чтобы переместить поршень вниз цилиндра, направление жидкостного потока меняется. Поскольку жидкость вытекает из цилиндра через порт, под действием собственного веса поршень возвращается в первоначальное положение.

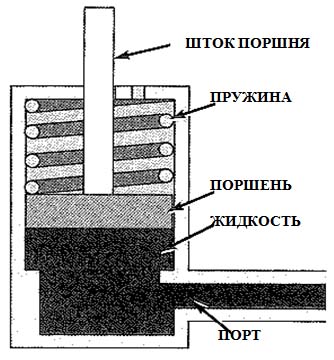

Гидравлический исполнительный механизм однонаправленного действия с пружинным возвратом

Этот механизм работает по такому же принципу, что и прошлый. Составные элементы те же самые, с одним важным исключением: в верхней части цилиндра установлена пружина. Как прежде, поршень выталкивается вверх в цилиндре, когда жидкость подается через порт. Поскольку поршень перемещается вверх, это сжимает пружину. Когда жидкостный поток реверсируется, усилие сжатой пружины более эффективно, чем вес поршня, возвращает поршень в первоначальное положение.

Гидравлический исполнительный механизм однонаправленного действия с пружинным возвратом

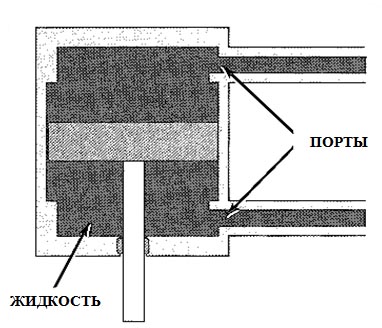

Гидравлический исполнительный механизм однонаправленного действия с пружинным возвратомГидравлический исполнительный механизм двойного действия

Такой механизм обеспечивает приложение усилий в двух направлениях. В отличие от предыдущих механизмов цилиндр гидравлических исполнительных механизмов двойного действия полностью заполнен жидкостью. Жидкость может подаваться через любой из двух портов. Когда жидкость поступает в цилиндр через один порт, равному объему жидкости позволяют вытечь из другого порта. В результате, поршень перемещается в цилиндре вверх или вниз.

Реверсирование потока жидкости заставляет поршень двигаться в противоположное направление. Когда подача жидкости прекращается, жидкость под давлением остается с обеих сторон поршня и поршень, фактически, блокирован в определенном месте удерживаемой жидкостью.

Гидравлический исполнительный механизм двойного действия

Гидравлический исполнительный механизм двойного действия